Laporan PKL di PT. Indo Acidatama Tbk

menBAB IPENDAHULUAN

1.1 Gambaran Umum Pabrik

PT. Indo Acidatama Tbk terletak 15 km di sebelah timur laut kota Surakarta atau 110 km di sebelah selatan Ibukota Propinsi Jawa Tengah, Semarang tepatnya di Kebakkramat, Kabupaten Karanganyar.

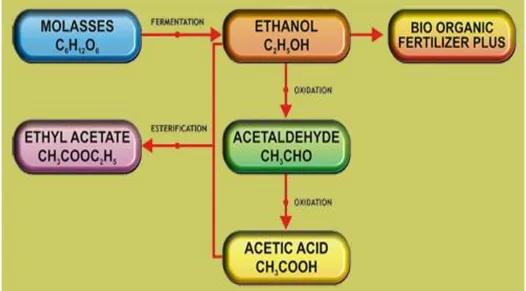

Pabrik ini merupakan pabrik Ethanol Integrated (Selain memproduksi Ethanol juga memproduksi Asam Asetat dan Ethyl Asetat) pertama di Indonesia dan Asia Tenggara yang terletak dalam satu komplek dengan merek dagang PT. Indo Acidatama Tbk.

Sementara itu bahan baku utama untuk memproduksi 1 kilo liter Ethanol adalah 3,40 ton tetes tebu (molasses). Bahan baku tetes tebu bagi PT. Indo Acidatama Tbk untuk mengahasilkan 42.000 kilo liter Ethanol diperlukan 142.800 ton tetes tebu, tangki penyimpanan tetes tebu PT Indo Acidatama Tbk ada lima tangki masing-masing berkapasitas 5.000 m3 dan satu tangki berkapasitas 2.500 m3, lalu pada tahun 2006 dikembangkan dua tangki penyimpanan tetes yang terbuat dari tanah liat dengan kapasitas 15.500 m3 dan 19.500 m3.

PT. Indo Acidatama Tbk memiliki kapasitas produksi Ethanol 150.000 ton/hari, Asam Asetat 75.000 kg/hari dan Ethyl Asetat 15.000 kg/hari dalam kemasan jirigen dan truck Container/Bulk. Sejak dua tahun terakhir ini PT. Indo Acidatama Tbk sudah tidak memproduksi Asam asetat lagi, dikarenakan proses produksi yang terlalu panjang, sehingga membutuhkan biaya yang terlalu besar, sedangkan harga penjualan dipasaran rendah. Untuk itu pabrik ini hanya memproduksi Ethanol dan Ethyl Asetat saja dan untukkebutuhan produksi pabrik, asam asetat memesan dari luar negeri atau impor yaitu dari China.

Laporan PKL di PT. Indo Acidatama Tbk

1.2 Sejarah PerusahaanPT. Indo Acidatama Tbk didirikan pada tahun 1983 dengan nama PT. Indo Alkohol Utama dan pada tahun 1986 nama tersebut berubah menjadi PT. Indo Acidatama Chemical Industry. Pada tanggal 4 Oktober 2005 berubah menjadi PT. Sarasa Nugraha dan pada tanggal 30 Juni 2006 telah berubah lagi menjadi PT. Indo Acidatama Tbk sampai sekarang. Perkembangan cukup pesat sehingga pada tahun 1987 di area tanah seluas 11 hektar (sekarang sudah bertambah lebih luas) pabrik ini dibangun. Pembangunan pabrik tersebut selesai pada akhir tahun 1988, sementara produksi komersial dimulai tahun 1989. Enam tahun semenjak berproduksi secara komersial, pabrik ethanol integrated mulai berkembang pesat. Mesin dan peralatan pabrik dirancang oleh KRUUP Industries Technic GMBH, Jerman Barat, sedang teknologi diperoleh dari Hull AG Jerman Barat. Pemasangan mesin dan peralatan seluruhnya dilakukan oleh tenaga-tenaga Indonesia di bawah pengawasan KRUUP Industries Technic.

Dengan upaya-upaya tersebut PT. Indo Acidatama Tbk dewasa ini mempunyai kapasitas ethanol sebesar 34.400.000 kg/tahun, Asam asetat 15.600.000 kg/tahun, dan Ethyl Acetate sebesar 5.270.850 kg/tahun. Pembangunan pabrik PT. Indo Acidatama Tbk dengan peralatan serba modern mampu mengolah tetes (molasses) yang merupakan hasil samping pabrik gula menjadi produk-produk kimia yang mempunyai nilai ekonomis yang cukup tinggi. Produk kimia tersebut dipakai sebagai bahan dasar dari industri-industri lainnya.

PT Indo Acidatama Tbk dibangun dengan status Penanaman Modal Asing (PMA) yang berbadan hukum beerbentuk Perseroan Terbatas (PT). Berdirinya PT Indo Acidatama Tbk memiliki beberapa aspek strategis, antara lain:

Laporan PKL di PT. Indo Acidatama Tbk

Sejalan dengan program pemerintah tentang ekspor non-migas yang sedang digalakkan maka PT. Indo Acidatama Tbk telah mampu mengekspor Ethanol. Hal ini membuktikan bahwa kualitas produksi dalam negeri telah mampu bersaing dengan produk luar negeri dengan standart Internasional. 2. Menghemat sumber devisa Negara

Unit Asam Asetat dan Ethyl Asetat adalah merupakan pabrik pertama yang didirikan di Indonesia, sehingga produk-produk yang dihasilkan telah dapat memenuhi kebutuhan di dalam negeri, hasil lebih jauhnya kita tidak perlu lagi mengimpor komoditas tersebut sehingga dapat menghemat devisa Negara.

3. Proses alih teknologi

Dengan adanya produk-produk yang dihasilkan dengan teknologi modern, membuktikan para sarjana kita mampu menyerap ilmu dan teknologi modern serta mampu menerapkannya di PT. Indo Acidatama Tbk. Hal ini dapat terlihat pada keberhasilan PT. Indo Acidatama Tbk yakni melakukan ekspansi Asam Asetat unit II secara swakelola.

4. Membuka lapangan kerja baru

Dengan berdirinya PT. Indo Acidatama Tbk telah menciptakan lapangan kerja baru, memberikan kesempatan kerja dan pemerataan tenaga kerja. 5. Memberi nilai tambah

Tetes tebu yang merupakan hasil samping pabrik gula dengan teknologi modern dapat dijadikan produk-produk kimia yang sangat dibutuhkan oleh industri-industri lain, sehingga memberikan nilai tambah.

1.3 Lokasi Pabrik

PT. Indo Acidatama Tbk terletak di desa Kemiri, Kecamatan Kebakkramat, Kabupaten Karanganyar, Jawa Tengah, 15 km ke arah timur laut kota Surakarta atau 2 km dari jalan raya Palur-Sragen.

Laporan PKL di PT. Indo Acidatama Tbk

Pemilihan lokasi pabrik ini tentunya telah diperhitungkan dengan beberapa faktor, baik dari segi ekonomi maupun dari segi sosial, yaitu :

1. Segi ekonomi

a. Penyediaan bahan baku

Tetes tebu yang merupakan bahan baku dapat diperoleh dari hasil samping pabrik gula yang ada di dalam negeri

b. Transportasi

Untuk pengangkutan bahan baku dan pemasaran produk mudah karena lokasinya tidak terlalu jauh dari jalan besar, karena terletak di dekat jalan raya Palur yang merupakan jalan menuju Semarang dan Surabaya, dimana telah memiliki pelabuhan untuk kegiatan ekspor-impor

c. Pemasaran

Karena lokasi nya strategis, yaitu terletak dalam jaringan pengangkutan ke seluruh daerah pemasaran. Jangkauan pemasaran produk dari PT. Indo Acidatama Tbk sangat luas, bahkan ada yang diekspor terutama untuk produk ethanol

2. Segi sosial

a. Dapat menyerap tenaga kerja dan masyarakat di sekitar lokasi pabrik, sedangkan untuk tenaga terdidik dapat diperoleh dari lulusan sekolah menengah atas dan maupun perguruan tinggi yang banyak terdapat di Surakarta dan Jawa Tengah

b. Limbah yang terdiri dari stillage, yang merupakan sisa hasil fermentasi plant dan gas-gas sisa hasil pembakaran bahan bakar dari boiler dan diesel tidak terhubung langsung dengan penduduk. Gas CO2 hasil

fermentasi diolah menjadi CO2 liquid dan untuk stillage mengalami

pengolahan di unit pengolahan limbah sampai mencapai ambang batas yang diijinkan. Gas methane yang dihasilkan digunakan sebagai bahan bakar boiler.

Laporan PKL di PT. Indo Acidatama Tbk

Tata letak pabrik yang baik selain memudahkan lalu lintas dalam pabrik, juga penting untuk keselamatan kerja karyawan. Jika terjadi sesuatu kecelakaaan, misalnya kebakaran harus ada jalan yang digunakan oleh karyawan untuk menyelamatkan diri.

Tata letak pabrik PT Indo Acidatama Tbk secara garis besar terbagi menjadi beberapa bagian, yaitu :

1. Bagian tangki penyimpanan bahan baku atau molasses storage (Area 100). 2. Bagian proses yaitu terdiri dari :

a. Unit Fermentasi (Area 200) b. Unit Ethanol (Area 300) c. Unit Aldehide (Area 400) d. Unit Asam Asetat (Area 450) e. Unit Ethyl Asetat (Area 500)

3. Bagian penyimpanan produk atau productstorage (Area 600) 4. Bagian Untilitas

a. Area Cooling Tower (Area 700)

b. AreaPenampung Bahan Bakar (Area 800) c. Bengkel

5. Bagian pengolahan limbah (Area 900)

Laporan PKL di PT. Indo Acidatama Tbk

1.4 Bahan Baku dan Produk1.4.1. Bahan Baku Utama

Pada PT. Indo Acidatama Tbk, bahan baku yang digunakan untuk pembuatan ethanol dipakai tetes tebu yang merupakan hasil samping dari pabrik gula. Sumber tetes tebu ini dapat diperoleh dari:

a. Dari luar negeri (impor) yaitu: Pakistan, India, dan Australia

b. Dari dalam negeri (lokal) yaitu: Lampung, Pabrik gula Tasik Madu, Pabrik gula Trangkil, Pabrik gula Sragen, dll

Tetes tebu yang digunakan berfungsi sebagai media fermentasi yang dapat menghasilkan ethanol. Tetes yang akan dipakai harus mempunyai deajat Brix yaitu 85oBX. Kadar gula yang cukup mampu memberi makanan pada yeast yang akan digunakan. Tetes tebu yang masuk ditampung dan disimpan dalam mollases storage setelah melalui tes laboratorium.

1.4.2. Produk

Produk-produk yang dihasilkan PT Indo Acidatama Tbk sebagai berikut :

Hasil produksi Tahun produksi Kapasitas per tahun

Jenis produk dan kadar

Supplier mesin

Molasses/tetes

tebu 1988 337.750 KL

Mash kadar ethanol 12% bv

Made In Germany Ethanol 1988 42.000 KL Ethanol super prima

96,5% bv

Acetid Acid 1994 16.500 Ton Asam asetat food grade 99,8% bw

Ethyl Acetate 1989 7.500 Ton Ethyl asetat 100% bw

Laporan PKL di PT. Indo Acidatama Tbk

Bio Organic

Fertilizer Plus 2006 66.000 KL

Pemasaran produksi diantaranya digunakan untuk memenuhi kebutuhan dalam negeri dan sebagian lagi diekspor.PT. Indo Acidatama Tbk telah menghasilkan beberapa produk dengan kapasitas sebagai berikut:

a. Ethanol (C2H5OH)

PT. Indo Acidatama Tbk memproduksi ethanol yang berkualitas yaitu ethanol super prima dengan kemurnian 96,5% bv, bebas dari methanol, acetaldehyde, dan logam berat. Kegunaan ethanol ini adalah:

1) Untuk industri minuman, kosmetik, parfum dan cigarette 2) Untuk melarutkan lemak, resin, oil, dan hydrocarbon

3) Bahan baku pembuatan Acetaldehyde, Asam acetate, Ethylene dan lain-lain

4) Untuk kebutuhan industri jamu, farmasi, dan rumah sakit

PT. Indo Acidatama Tbk pernah menjadi penghasil ethanol dengan kapasitas terbesar di Indonesia yaitu 150.000 ton/hari.

b. Asam Asetat (CH3COOH)

Yang diproduksi PT. Indo Acidatama Tbk adalah Asam Asetat dengan kualitas food grade dengan kemurnian 99,8 % berkadar Asam Formiat dan Acetaldehyde rendah dan bebas kandungan logam berat. Kegunaan Acetic Acid (Asam Asetat) adalah:

1. Sebagai solvent katalisator dalam pembuatan Pure Terephthalic Acid (PTA)

2. Bahan baku cellulose Acetat, Ethyl Acetate, Vinyl Acetate dan Acetic Anhidride

3. Untuk kebutuhan industri textile, farmasi, dan karet 4. Sebagai food additive dan cuka makanan

Laporan PKL di PT. Indo Acidatama Tbk

PT Indo Acidatama Tbk memproduksi Acetic Acid (asam asetat) dengan kapasitas 75.000 kg/hari dan yang pernah memproduksi asam asetat yang pertama di Indonesia dan satu-satunya produsen asam asetat di Indonesia dan Asia tenggara yang integrated dengan produksi ethanol

c. Ethyl Asetat (CH3COO C2H5)

PT Indo Acidatama Tbk memproduksi Ethyl asetat dengan kemurnian 99,9 % bw. Kegunaannya adalah sebagai bahan pelarut cat plastik dan untuk kebutuhan industri farmasi, cat, percetakan dan lain-lain. Kapasitas produksi Ethyl asetat adalah 15.000 kg/hari.

d. Pupuk Bio Organik Plus

Dengan pemanfaatan teknologi modern dalam penelitian dan pengujian yang terus menerus, PT INDO ACIDATAMA Tbk dapat menghasilkan produk berkualitas berupa Pupuk Bio Organik Plus dengan merek dagang POMI dan RANDEX serta Decomposer Plus dengan merek dagang BEKA.

1.5 Uraian Proses Secara Umum

a. Proses Fermentasi

Tetes tebu, bahan baku dari beberapa pabrik gula diangkut ke pabrik PT. Indo Acidatama Tbk dengan menggunakan truk-truk tangki dan disimpan ke dalam tangki tetes dengan kapasitas simpan total 64.000 ton.

Pada unit fermentasi tetes tebu difermentasi menjadi mash. Proses fermentasi berlangsung di dalam tangki-tangki fermentasi dengan menggunakan ragi/yeast high bio technology ditambah nutrisi yang mengandung unsur-unsur Nitrogen, Phospor, dan lain-lain. Mash yang dihasilkan mempunyai kadar Ethanol kurang lebih 12% dan siap didestilasi di dalam unit Ethanol.

Laporan PKL di PT. Indo Acidatama Tbk

b. Proses destilasi

Mash dari unit fermentasi didestilasi vakum. Produk utama yang dihasilkan adalah Ethanol super prima dengan kemurnian 96,5% bv, bebas dari Methanol, Asetaldehid, dan logam berat. Sedangkan hasil sampingnya adalah Ethanol teknis yang kemudian diolah menjadi spiritus.

c. Proses oksidasi

Pada unit ini uap Ethanol dioksidasi dengan udara di dalam reaktor

fixed batch dengan menggunakan katalisator padatan. Produk Asetaldehid

yang dihasilkan mempunyai kemurnian 99,99% bw.

Dalam unit ini seluruh produk Asetaldehid diolah menjadi Asam Asetat. Asetaldehid fasa cair dioksidasi dengan udara di dalam reactor gelembung dengan katalisator cair. Hasil utama dari unit ini adalah Asam asetat dengan kualitas food grade yang kemurniannya 99,8% bw dengan kadar Asam formiat dan Asetaldehyde sangat rendah dan bebas dari kandungan logam berat.

Laporan PKL di PT. Indo Acidatama Tbk

1.6 Manajemen Perusahaan1.6.1. Struktur Organisasi

Struktur organisasi PT. Indo Acidatama Tbk mengikuti system line and

Laporan PKL di PT. Indo Acidatama Tbk

Berikut ini adalah keterangan tugas dari masing-masing jabatan dalam struktur organisasi di PT. Indo Acidatama:

1. Chief Executive Officer (CEO)

Merupakan pimpinan tertinggi perusahaan dan pemegang saham serta memiliki tugas utama sebagai berikut :

a. Menentukan sasaran akhir dan merumuskan kebijaksanaan untuk mencapai sasaran tersebut

b. Mengkoordinasikan dan mengevaluasi hasil kerja Plant Executive Officer, Finance and Administrate Executive Officer, dan Commercial Executive Officer)

c. Memutuskan tindakan koreksi terhadap penyimpangan sasaran akhir dan memberikan pertimbangan terhadap keputusan penting.

Chief Executive Officer (CEO) ini membawahi 3 bidang, yaitu: 1. Bidang Produksi (Plant Executive Officer)

2. Bidang Keuangan dan Administrasi (Finance and Administrate

Executive Officer)

3. Bidang Komersial (Commercial Executive Officer)

2. Vice Ececutive Officer

Terdiri atas sekretaris, juru tulis, operator telepon, dan operator fotocopy yang memiliki tugas utama, yaitu :

a. Membantu pelaksanaan tugas Executive Officer

b. Melayani hubungan, baik langsung maupun melalui surat

c. Melakukan pengarsipan dan mengurus rumah tangga perusahaan

3. Plant Executive Officer

Membantu Chief Executive Officer di bidang operasional perusahaan dan memiliki tugas utama:

a. Menentukan sasaran operasional perusahaan dan merumuskan kebijakan untuk mencapai sasaran tersebut

Laporan PKL di PT. Indo Acidatama Tbk

b. Memelihara kelancaran operasional perusahaan dan mengefisiensikan perusahaan

c. Mengkoordinasikan dan mengevaluasi hasil kerja Industrial Relation Department, Production Department, Technical Department, Environment Department, Logistic Department, dan Shift Coordinator d. Merumuskan tindakan koreksi terhadap penyimpangan sasaran

operasional perusahaan.

Plant Executive ini membawahi lima bagian, yaitu : 1) Production Department

2) Utilites Department

3) Electric Maintenance Department 4) Mechanic Maintenance Department 5) Environment Department

4. Production Department

Bertugas membantu Plant Executive Officer di bidang produksi dan memilki tugas sebagai berikut:

a. Membuat rencana kerja bidang produksi dan mengatur pelaksanaan rencana tersebut

b. Mengoperasikan dan mengefisiensikan proses produksi serta menyimpulkan hasil analisis laboratorium

c. Mengkoordinasikan dan mengevaluasi kegiatan unit fermentasi, unit ethanol, unit asetaldehyde, unit asam asetat, unit ethyl asetat, dan laboratorium

d. Membuat laporan kerja bidang produksi secara berkala kepada Plant Executive Officer

5. Technical Department

Bertugas membantu Plant Executive officer di bidang teknik dan memiliki tugas sebagai berikut:

Laporan PKL di PT. Indo Acidatama Tbk

a. Membuat rencana kerja bidang teknik dan mengatur pelaksanaan rencana tersebut

b. Mengoperasikan dan mengefisiensikan penunjang proses produksi c. Melakukan perawatan dan perbaikan terhadap semua alat pabrik d. Mengkoordinasikan dan mengevaluasi kegiatan utilitas, instrumentasi

dan mekanik, serta membuat laporan kerja bidang teknik secara berkala kepada Plant Executive Officer

6. Environmental Department

Bertugas membantu Plant Executive Officer di bidang lingkungan dan tugasnya sebagai berikut:

a. Membuat rencana kerja bidang lingkungan dan mengatur pelaksanaan rencana tersebut

b. Mengembangkan sistem pengolahan limbah yang optimal dan mengawasi mutu hasil pengolahan limbah yang akan dibuang ke lingkungan

c. Memberikan pengarahan tentang keselamatan dan kesehatan kerja serta mengadakan pemeriksaan kesehatan terhadap karyawan.

d. Mengkoordinasikan dan mengevaluasi kegiatan limbah, kemanan lingkungan secara berkala kepada Plant Executive Officer

7. Commercial Executive Officer

Bertugas membantu Chief Executive Officer di bidang komersial dan memiliki tugas:

a. Menentukan sasaran komersial dan merumuskan kebijakan untuk mencapai sasaran tersebut

b. Mengelola anggaran belanja dan mengatur pemasaran produk

c. Mengkoordinasikan dan mengevaluasi hasil kerja marketing dan Purchasing Department

Laporan PKL di PT. Indo Acidatama Tbk

d. Memutuskan tindakan koreksi terhadap penyimpanan sasaran komersial.

Bidang ini membawahi 3 (tiga) bagian, yaitu :

1. Bagian Pemasaran (Marketing Research and Administration

Department)

2. Bagian Pembelian (Sales Department) 3. Departemen Logistik (Logistic Department)

8. Marketing Research and Administration Department

Bertugas membantu Commercial Executive Officer dan tugasnya :

a. Membuat rencana penjualan, pemasaran, serta belanja dan mengatur pelaksanaan rencana tersebut

b. Memelihara hubungan baik dengan penyediaan dari pelanggan

c. Memutuskan pembelian barang atau menutup kontak jasa serta penjualan dan pemasaran

d. Mengkoordinasikan dan mengevaluasi kegiatan tata usaha pemasaran, salesman, dan distributor, serta membuat laporan kerja secara berkala kepada Commercial Executive Officer.

9. Logistic Department

Bertugas membantu Plant Executive Officer di bidang logistic dan memiliki tugas, sebagai berikut:

a. Membuat rencana kerja bidang logistik dan mengatur palaksanaan rencana tersebut

b. Menguasai barang dan mengatur tata letak barang di dalam gudang c. Memeriksa surat tanda penerimaan atau pengeluaran barang

d. Mengkoordinasikan dan mengevaluasi kegiatan penimbangan kepada Plant Executive Officer

Laporan PKL di PT. Indo Acidatama Tbk

10. Finance and Administration OfficerBertugas membantu Chief Executive Officer di bidang keuangan dan mempunyai tugas:

a. Menentukan sasaran keuangan dan merumuskan kebijakan untuk mencapai sasaran tersebut

b. Memelihara kelancaran aliran uang, sehingga likuidasi dapat terjamin namun investasi modal dapat dipakai secara efektif dan efisien

c. Mengkoordinasikan dan mengevaluasi hasil kerja Finance Department dan Electrical Data Processing (EDP)

d. Memutuskan tindakan koreksi terhadap penyimpangan sasaran keuangan.

Bidang ini membawahi 5 (lima) bagian, yaitu : 1. Departemen Keuangan (Finance Department)

2. Departemen Pengembangan Sumber Daya Alam (Human

Resourches Department)

3. Departemen Akutansi (Accounting Department) 4. Computer and Data Processing

5. General Affairs Department

11. Finance Department

Bertugas membantu Finance Executive Officer dan memiliki tugas : a. Membuat rencana akutansi keuangan, akutansi biaya serta

perbendaharaan dan mengatur pelaksanaan rencana tersebut b. Menetapkan besarnya pengeluaran tambahan perusahaan

c. Menerima semua tagihan dan membayar hutang yang jatuh tempo d. Mengkoordinasikan dan mengevaluasi kegiatan petugas pembukuan,

serta membuat laporan akutansi keuangan, akutansi biaya dan perbendaharaan secara berkala kepada Finance Executif Officer.

Laporan PKL di PT. Indo Acidatama Tbk

1.7 Tenaga Kerja dan Jaminan Kesejahteraan1.7.1. Tenaga Kerja

PT Indo Acidatama Tbk sampai Juli 2010 memiliki jumlah tenaga kerja sebanyak 374 orang. Perincian tenaga kerja di PT Indo Acidatama Tbk adalah sebagai berikut :

a. Tenaga kerja S2 : 2 orang b. Tenaga kerja S1 : 31 orang c. Tenaga kerja Sarjana Muda : 47 orang d. Tenaga kerja SMA : 193orang e. Tenaga kerja SMP : 35 orang f. Tenaga kerja SD : 66 orang

Dalam menjalankan kegiatan sehari-harinya, pembagian jam kerja berdasarkan status karyawan, yaitu karyawan Day Shift dan Shift.

a. Karyawan Day Shift

Karyawan ini tidak berhubungan langsung dengan proses produksi. Yang termasuk karyawan Day Shift adalah karyawan administrasi, secretariat, perbekalan, gudang dan lain-lain.

Jam karyawan diatur sebagai berikut :

Senin – Jumat : jam 08.00 – 17.00 Istirahat : jam 12.00 – 13.00

Untuk hari Sabtu, Minggu, dan hari besar merupakan hari libur. b. Karyawan Shift

Karyawan Shift berhubungan langsung dengan proses produksi. Yang termasuk karyawan Shift adalah bagian proses, utilitas, dan laboratorium. Karyawan Shift ini dibagi menjadi 4 group, yaitu A, B, C, dan D.

Jam karyawan diatur sebagai berikut : Shift I : jam 07.00 – 15.00

Laporan PKL di PT. Indo Acidatama Tbk

Shift III : jam 23.00 – 07.00

1.7.2. Jaminan Kesejahteraan

Demi menciptakan kerjasama yang baik, selaras dan harmonis antara karyawan, staf dan perusahaan, PT. Indo Acidatama Tbk telah memberikan jaminan social yang cukup baik bagi tenaga kerja, maupun bagi keluarganya. Ketentuan-ketentuan jaminan yang berlaku di PT Indo Acidatama Tbk adalah: a. Sarana kesehatan, yaitu poliklinik dan JPK (Jaminan Pemeliharaan

Kesehatan)

b. Sarana K3 yang meliputi perlengkapan sarana kerja c. Menyelenggarakan program JAMSOSTEK

d. Transportasi karyawan dengan sistem Pool e. Rekreasi dan Olah Raga

f. Pakaian kerja

Sedangkan wadah-wadah organisasi yang ada, yaitu: a. SPKEP

b. P2K3 (Panitia Pembinaan Keselamatan dan Kesehatan Kerja) c. Koperasi Karyawan PT. Indo Acidatama Tbk

1.8 Keselamatan dan Kesehatan Kerja (K3) 1.8.1. Latar Belakang

Usaha kesehatan dan keselamatan kerja merupakan usaha menciptakan lingkungan kerja yang sehat dan aman. Kondisi aman meliputi kondisi bebas dari bahaya dan kecelakaan, kebakaran, dan bahaya kerja lainnya. Kondisi ini dapat tercipta dengan adanya peralatan yang berfungsi untuk mencegah dan menanggulangi kerja dalam pabrik.

Sebagai suatu industri kimia, PT. Indo Acidatama Tbk tentunya tidak terlepas dari resiko kecelakaan kerja yang diakibatkan oleh bahan (baik dari bahan baku maupun produknya), sistem operasi maupun dari unit utilitasnya.

Laporan PKL di PT. Indo Acidatama Tbk

Penanggulangan dan pencegahan kecelakaan kerja PT. Indo Acidatama Tbk dikelola dengan baik dan berada di bawah tanggung jawab Safety Inspector. Safety Inspector bertugas untuk memberikan saran dan pertimbangan baik diminta atau tidak kepada segenap karyawan tentang kesehatan dan keselamatan kerja (K3). Selain itu safety inspector juga berfungsi untuk mengumpulkan dan mengolah data kecelakaan kerja sehingga dapat digunakan sebagai control loop untuk peningkatan K3. Pembentukan safety inspector sesuai dengan UU no 1 tahun 1997 tentang kesehatan kerja yang menganjurkan perlunya dibentuk Panitia Pembina Kesehatan dan Keselamatan Kerja (K3) disetiap perusahaan yang berdiri atas unsur pengusaha dan tenaga kerja. Diharapakan adanya kerja sama tersebut maka proses produksi akan berjalan lebih lancar dan aman.

1.8.2. Program Kerja dan Pelaksanaan

Program kerja yang dimiliki safety inspector PT. Indo Acidatama Tbk dibuat untuk memperjelas kebijaksanaan kesehatan dan keselamatan kerja, sehingga seluruh tugas dan kewajiban safety inspector dapat berjalan dengan baik. Program kerja tersebut adalah sebagai berikut:

1. Evaluasi mengenai K3 untuk memperoleh data potensi kecelakaan kerja 2. Peningkatan kerja sama antar divisi untuk mendukung keselamatan kerja 3. Analisis kecelakaan kerja

4. Penyelenggaraan pendidikan dan pelatihan pencegahan dan penangulangan kecelakaan kerja

5. Memberikan pertimbangan dalam pengembangan peralatan baru atau perbaikan peralatan

6. Study literature untuk meningkatkan pengetahuan K3 dan implementasinya

Hal Evaluasi Data dan kecelakaan kerja oleh safety inspector menunjukan bahwa sumber potensi penyebab terjadinya kecelakaan kerja berasal dari :

Laporan PKL di PT. Indo Acidatama Tbk

1. Bangunan ( konstruksi dan data ruang) 2. Alat produksi (mesin instalasi,dan lain-lain)

3. Lingkungan kerja (debu gas kebisingan, dan lain-lain) 4. Proses produksi

5. Tenaga kerja (sikap dan disiplin kerja)

Berbagai sumber bahaya tersebut diklasifikasikan dan hasilnya sangat membantu untuk menentukan metode pencegahan serta penanggulangan kecelakaan kerja yang paling sesuai contoh nya adalah bahaya kebakaran.Dalam pelaksanaan setiap kegiatan di area pabrik yang berhubungan dengan K3 harus memperoleh rekomendasi dari SSD. Rekomedasi tersebut meliputi hal – hal sebagai berikut :

1. Bahaya potensial yang mungkin terjadi

2. Effect yang mungkin ditimbulkan oleh bahaya tersebut terhadap tenaga kerja, proses produksi, lingkungan ataupun kerusakan peralatan.

3. Cara pencegahan yang tepat

Peralatan yang mempunyai kemampuan untuk melindungi pemakaiannya saat melaksanakan pekerjaan disebut alat pelindung diri (APD). Funsginya adalah untuk mengisolasi tubuh pemakai dari bahaya tempat kerja dan sebagai pelindung terakhir jika usaha menghilangkan sumber bahaya telat diupayakan. Syarat- syarat APD antara lain memberikan pelindungan, flexible, praktis dan dibuat seringan mungkin,tidak mudah rusak, tidak menimbukan bahaya tambahan jika dipakai serta memenuhi standar internasional.Untuk menciptakan keselamatan dan kesehatan kerja bagi seluruh karyawan, maka pabrik menyediakan sarana keselamatan kerja diantaranya :

a. Masker b. Kaos tangan c. Helm lapangan

Laporan PKL di PT. Indo Acidatama Tbk

d. Sepatu lapangan e. Pakaian kerja

Laporan PKL di PT. Indo Acidatama Tbk

BAB IIDESKRIPSI PROSES

2.1 Konsep

2.1.1. Bahan Baku Unit Ethyl Asetat (Area 500)

Bahan baku pembuatan Ethyl Asetat (CH3COOC2H5) di PT. Indo

Acidatama Tbk adalah Ethanol (C2H5OH) dan Asam Asetat (CH3COOH).

Ethanol diperoleh dari Area 300 yang merupakan unit penghasil ethanol. Ethanol yang dihasilkan Area 300 ada 2 jenis, yaitu Natural Alcohol dan Head

Alcohol. Natural Alcohol dijual kepasaran karena memiliki kemurnian yang

tinggi dan kualitas yang bagus, sedangkan Head Alcohol digunakan sebagai bahan baku pembuatan Ethyl Aseta. Asam Asetat diperoleh dari Area 450 yang merupakan unit penghasil Asam asetat.

2.1.2 Dasar Reaksi

Proses pembuatn Ethyl Asetat (CH3COOC2H5) merupakan hasil

esterifikasi antara Ethanol (C2H5OH) dan Asam Asetat (CH3COOH) yang

berlangsung pada reaktor tangki horizontal yang beroperasi pada temperature kurang lebih 1160C dan tekanan 1 atmosfer dengan bantuan katalisator Resin (Polystryrene divinylbenzene).

Reaksi:

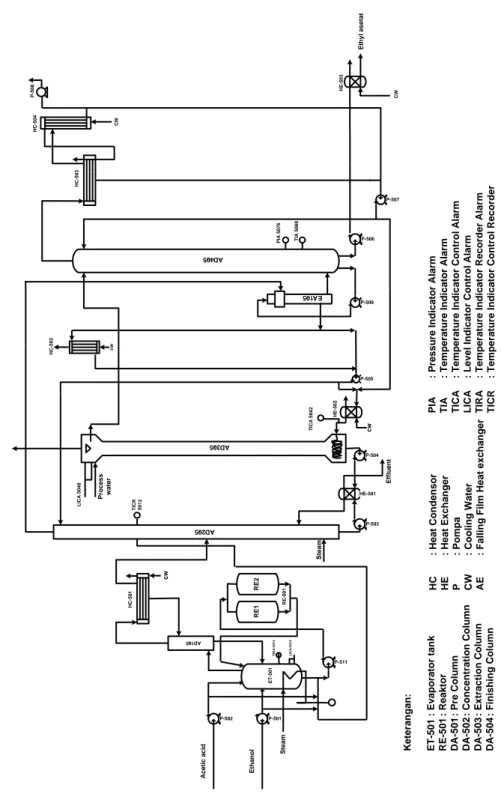

2.2 Diagram Alir Proses Unit Ethyl Asetat

Proses pembuatan Ethyl Asetat di PT. Indo Acidatama Tbk dapat dilihat pada gambar 4 berikut:

Laporan PKL di PT. Indo Acidatama Tbk

Gambar 4. Diagram Alir Proses Ethyl Asetat

A c e ti c a c id E th a n o l P-502 P-501 S te a m P-511 E T -5 0 1 DA -501 R E -5 0 1 R E 1 R E 2 H C -5 0 1 c w P-503 HE-501 E ff lu e n t DA -502 S te a m T IC R 5 0 1 2 P-504 c w H E -5 0 2 T IC A 5 0 4 2 L IC A 5 0 4 8 c w H C -5 0 2 P-505 DA -503 T IR A -5 0 1 3 L IC A -5 0 1 5 P ro c e s s w a te r AE -501 P-509 P-506 C W E th y l a s e ta t H E -5 0 3 DA -504 H C -5 0 3 C W H C -5 0 4 P -5 0 8 P-507 D IA G R A M A L IR E T H Y L A S E T A T P L A N T ( A R E A 5 0 0 ) K e te ra n g a n : E T -5 0 1 : E v a p o ra to r ta n k R E -5 0 1 : R e a k to r D A -5 0 1 : P re C o lu m n D A -5 0 2 : C o n c e n tr a ti o n C o lu m n D A -5 0 3 : E x tr a c ti o n C o lu m n D A -5 0 4 : F in is h in g C o lu m n H C : H e a t C o n d e n s o r H E : H e a t E x c h a n g e r P : P o m p a C W : C o o li n g W a te r A E : F a ll in g F il m H e a t e x c h a n g e r P IA 5 0 7 6 T IA 5 0 6 0 P IA : P re s s u re I n d ic a to r A la rm T IA : T e m p e ra tu re I n d ic a to r A la rm T IC A : T e m p e ra tu re I n d ic a to r C o n tr o l A la rm L IC A : L e v e l In d ic a to r C o n tr o l A la rm T IR A : T e m p e ra tu re I n d ic a to r R e c o rd e r A la rm T IC R : T e m p e ra tu re I n d ic a to r C o n tr o l R e c o rd e r

Laporan PKL di PT. Indo Acidatama Tbk

2.3 Langkah ProsesUnit Ethyl Asetat terdiri dari: 1. Unit Reaksi

2. Unit Destilasi 3. Unit Ekstraksi 4. Unit Finshing

Diuraikan sebagai berikut: 1. Unit Reaksi

Dengan bantuan pompa (P-502) Asam Asetat dialirkan ke dalam

Evaporator Tank(ET-501) untuk dipanaskan dengan steam sebagai media

pemanasnya. Jumlah pemakaian steam dikontrol dan kondensatnya ditampung oleh tangki kondensat. Level dalam Evaporator Tank (ET-501) dijaga 40% sedangkan temperaturenya dijaga kurang lebih 116 0C. Setelah dipanaskan kemudian asam asetat dikeluarkan dari bawah ET-501 bercampur ethanol yang telah dipompa oleh (P-501),lalu diumpankan ke dalam reaktor (RE-501). Dengan pompa (P-511) campuran ethanol dan asam asetat dimasukkan ke dalam reaktor fixed bed (RE-501) yang berisi butir-butir katalisator resin. Di dalam reaktor ini terjadi reaksi Esterifikasi antara asam asetat dengan ethanol yang hasil utama nya adalah Ethyl Asetat dan air sebagai hasil sampingnya. Sisa-sisa asam asetat-ethanol yang belum bereaksi dikembalkan ke evaporator untuk diuapkan kembali, yaitu ethyl asetat dan air, disini air diuapkan karena dapat mengganggu kesetimbangan reaksi, maka reaksi bergeser kiri. Suhu dan level evaporation tank dikontrol oleh TIRA 5013 dan LICA 5015.

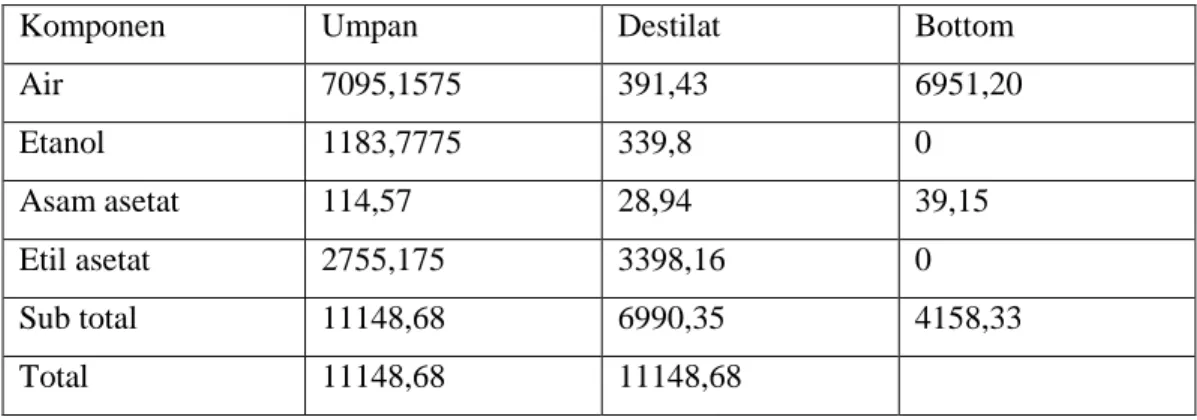

2. Unit Destilasi

Uap hasil reaksi yang keluar dari bagian atas Evaporator Tank (ET-501) masuk ke dalam Pre Column (DA-(ET-501), bertujuan untuk mengambil

Laporan PKL di PT. Indo Acidatama Tbk

asam asetat yang ikut teruapkan. Asam asetat keluar dari bagian bawah pre column untuk direaksikan kembali ke dalam evaporator, dan ethyl asetat dari bagian atas pre column dikondensasikan ke dalam condensor (HC-501), sebagai pendingin kondensor menggunakan cooling water. Hasil kondensasi sebagian di refluks kembali ke (DA-501) dn sebagian diumpankan ke concentration column (DA-502) yang dikontrol TICR 5012.

Di dalam menara concentration column(DA-502), ethanol dan air masih terbawa oleh ethyl asetat yang akan dipisahkan dengan cara destilasi, dan sebagai pemanas nya menggunakan steam. Uap asam asetat akan keluar dari bagian atas menara (DA-502) sebelum dibuang ke cannal dimanfaatkan panasnya untuk memanaskan campuran ethanol-air. Ethanol yang masuk ke dalam menara (DA-502) sebagai hasil ekstraksi dari menara (DA-503). Sedangkan ethanol yang keluar sebagai side stream selanjutnya direaksikan kembali ke dalam reaktor sebagai recycle.

Di dalam Falling Film Heat Exchanger (AE-501), uap ethyl asetat hasil dari menara (DA-502) dikondensasikan dan diambil panasnya untuk menguapkan sebagian hasil bawah Finishing Column(DA-504). Jadi (AE-501) berfungsi sebagai kondensor untuk menara (DA-502) dan sebagai boiler untuk menara (DA-504). Uap ethyl asetat yang belum terkondensasi pada (AE-501) akan dikondensasikan di dalam kondensor (HC-502). Sebagian hasil kondensasi (ethyl asetat) yang keluar dari kondensor dan falling film heat exchanger dipompa (P-505) menuju Ekstraktor (DA-503) dan sebagian lagi dikembalikan ke Concentration Column (DA-502) sebagai refluks. Sebelum masuk ke menara (DA-503) hasil kondensasi tadi didinginkan pada Heat Exchanger (HE-502) dengan pendingin cooling water.

Laporan PKL di PT. Indo Acidatama Tbk

3. Unit Ekstraksi

Di dalam menara ekstraksi (DA-503), ethanol yang masih terbawa dalam ethyl asetat diekstraksi dengan air proses (softwater), sehingga akan larut dalam air proses tersebut. Kemudian cairan ini keluar dari bagian bawah menara dan dipompa dengan (P-504) untuk diumpakan ke menara (DA-502). Ethyl asetat akan membentuk gelembung-gelembung dan terkumpul di bagian atas ekstrakstor. Banyaknya ethyl asetat akan dikontrol dengan LIC 5048. Untuk mendapatkan kontak yang baik antara ethanol, ethyl asetat dengan air maka digunakan menara bahan isian (packing column). 4. Unit Finishing

Finishing Column (DA-504) berfungsi untuk memurnikan hasil atas

ekstraktor. Menara ini bekerja pada tekanan vakum agar dapat memanfaatkan panas secara maksimal dari falling film heat exchanger (AE-501). Uap ethyl asetat akan keluar dari bagian atas menara (DA-504). Kemudian dikondensasikan pada main condensor (HC-503) dan final

condensor (HC-504) dengan pendingin cooling water. Uap ethyl asetat

yang belum terkondensasikan pada kondensor (HC-503) dan (HC-504) akan dikondensasikan. Hasil kondensasi dipompa dengan (P-507) sebagian dikembalikan ke dalam ekstraktor dan sebagian lagi dikembalikan ke dalam menara (DA-504) sebagai refluks.

2.4 Karakteristik Bahan Baku, Katalisator dan Produk 2.4.1 Karakteristik Bahan Baku

a. Ethanol

Bentuk : Cair

Warna : Tak berwarna

Rumus molekul : C2H5OH

Laporan PKL di PT. Indo Acidatama Tbk

Titik didih (1atm) : 78 0C Titik beku : -114,1 0C Densitas : 0,789 gram/cm3

Kapasitas panas (25 0C) : 0,583 kal/gram0C Viskositas (25 0C) : 1,17 cp

b. Asam Asetat

Bentuk : Cair

Warna : Tak berwarna

Rumus molekul : CH3COOH

Berat molekul : 60 Titik didih (1atm) : 117,870C Titik beku : 16,6350C

Densitas : 1,04392 gram/cm3 Kapasitas panas (25 0C) : 0,452 kal/gram 0C Viskositas (25 0C) : 1,7 cp

2.4.2. Karakteristik Katalisator

1. Para Toluen Sulfuric Acid (PTSA)

Appearance : White crystalline Active matterial : 97 % min Free sulfonic acid : 0,5 % max Moisture : 1,5 % max 2. Resin Catalyst

Type : Dewex HCR-W2 (H)

Gel Polystyrene divinylbenzene Bed size : 0,6 – 1,6 mm

Bulk weight : 800 kg/m3

Moisture contant : 50-55% Standart packing : 25 liter

Laporan PKL di PT. Indo Acidatama Tbk

Appearance of the beds : Brown, transparant

2.4.3. Karakteristik Produk

Ethyl asetat

Bentuk : Cair

Warna : Tak berwarna

Rumus molekul : CH3COOC2H5

Berat molekul : 88 Titik didih (1atm) : 77,10C Titik beku : -830C

Densitas : 0,901 gram/cm3 Kapasitas panas (25 0C) : 0,486 kal/gram 0C Viskositas (25 0C) : 0,38 cp

Laporan PKL di PT. Indo Acidatama Tbk

BAB IIISPESIFIKASI ALAT

3.1 Reaktor (RE-501)

Tugas : Mereaksikan ethanol dan asam asetat menjadi ethyl asetatdengan katalis resin

Tinggi : 2200 mm Diameter : 1300 mm Volume : 3 m3

Bahan : Stainless steel Bahan isolasi : Rock wool Penutup isolasi : Stainless steel

3.2 Evaporator Tank (ET-501)

Tugas : Memanaskan dan menguapkan cairan hasil reaksi dari Reaktor menuju Pre Column (DA-501)

Panjang : 3500 mm Diameter : 2100 mm Volume : 12 m3

Bahan : Stainless steel Bahan isolasi : Rock wool Penutup isolasi : Stainless steel Surface area : 8,25 m2

Heater : 3 buah

Shell side ; Panjang : 2300 mm Diameter : 400 mm Jumlah pipa : 30 buah OD : 42,4 mm

Laporan PKL di PT. Indo Acidatama Tbk

3.3 Pre Column (DA-501)Tugas : Mengambil asam asetat yang ikut teruapkan pada Evaporator Tank (ET 501) dengan destilasi Tinggi DA 501.1 : 11900 mm

Diameter DA 501.1 : 700 mm Tinggi DA 501.2 : 22350 mm Diameter DA 501.2 : 950 mm Bahan : Stainless steel Bahan isolasi : Rock wool Penutup isolasi : Stainless steel Jumlah Tray DA 501.1 : 29 buah Tray spacing DA 501.1 : 450 mm Jumlah Tray DA 501.2 : 50 buah Tray spacing DA 501.2 : 400 mm

3.4 Concentration Column (DA-502)

Tugas : Memisahkan ethanol dan air yang masih terbawa di dalam ethyl asetat dengan destilasi

Tinggi : 22500 mm Diameter : 900 mm Volume : 12 m3

Bahan : Stainless steel Bahan isolasi : Rock wool Penutup isolasi : Stainless steel Jenis : Sieve tray column Jumlah tray :50

Laporan PKL di PT. Indo Acidatama Tbk

3.5 Extraction Column (DA-503)Tugas : Melarutkanethanol yang masih terbawa di dalam ethyl asetat dengan ekstraski menggunakan pelarut air Panjang : 21320 mm

Diameter : 1700 mm Volume : 12 m3

Bahan : Stainless steel Jenis : Packed column Packing : Pall ring

3.6. Finishing Column (DA 504)

Tugas : Memurnikan hasil atas ekstraktor yang berupa etil asetat dengan distilasi

Tinggi : 15.970 mm Diameter : 800 mm Bahan : Stainless steel Jenis : Packed column

Packing : Pall ring

3.7. Falling Film Evaporator ( AE 501)

Tugas : Mengkondensasikan uap etil asetat hasil atas Concentration

column (DA 502). Sebagai pendingin adalah sebagian cairan

hasil bawah Finishing column (DA 504). Tinggi : 7.070 mm

Diameter : 600 mm Bahan : Stainless steel Jumlah pipa : 173

Laporan PKL di PT. Indo Acidatama Tbk

3.8. Heat Kondesor ( HC 501.2)Tugas : Mengkondensasikan uap etil asetat yang keluar dari bagian atas

Pre column (DA 501). Sebagai pendingin adalah air.

Jenis : Shell dan Tube horizontal

Shell ID : 464 mm Panjang : 5960 mm Tube ID : 38.4 mm Panjang : 6000 mm Jumlah Pass : 1-4 3.9. Heat Kondensor ( HC 502)

Tugas : Mengkondensasikan uap etil asetat yang belum terkondensasikan pada kondensor (AE 501). Sebagai pendingin adalah air.

Diameter : 338 mm Jenis : Shell and Tube Jumlah Pass : 1- 1 Jumlah Tube : 22 Panjang : 3575 mm OD : 45,6 mm Posisi : vertical 3.10.Heat Kondensor ( HC 503)

Tugas : Mengkondensasikan uap etil asetat yang keluar dari bagian atas

Finishing column ( DA 504) . Sebagai pendingin adalah air.

Laporan PKL di PT. Indo Acidatama Tbk

Panjang : 5960 mm Jenis : Shell and Tube Jumlah Pass : 1- 6

Jumlah Tube : 198 OD : 42,4 mm Posisi : Horizontal

3.11.Heat Kondensor ( HC 504)

Tugas : Mengkondensasikan uap etil asetat yang keluar dari kondensor (HC 503). Sebagai pendingin adalah air

Diameter : 406 mm Panjang : 3575 mm Jenis : Shell and Tube Jumlah Pass : 1- 1

Jumlah Tube : 38 ID : 42,4 mm Posisi : vertical

3.12. Heat Exchanger ( HE 501)

Tugas : Memanaskan cairan yang berasal dari bawah Extraction

column ( DA 503). Sebagai pemanas adalah cairan

dari bawah Concentration column (DA 502). Luas perpindahan panas : 1,16 m2

Jenis : Plate Jumlah Plate : 48

Laporan PKL di PT. Indo Acidatama Tbk

3.13. Heat Exchanger ( HE 502 1 dan 2 )Tugas : Mendinginkan cairan hasil kondensor ( HC 503) sebelum

diumpankan pada Extraction column ( DA 503). Sebagai pendingin adalah air.

Luas perpindahan panas : 4,9 m2

Jenis : Plate Jumlah Plate : 49

3.14.Heat Exchanger ( HE 503)

Tugas : Mendinginkan etil asetat yang merupakan hasil bawah DA 504

Luas perpindahan panas : 0,8 m2 Jenis : Plate Jumlah Plate : 10

3.15. Pompa ( P 501)

Tugas : Mengalirkan umpan etanol ke evaporator tank (ET 501) Jenis : pompa sentrifugal

Power : 1,5 kW

Frekuensi : 50 Hz, 220 – 380 V

3.16. Pompa ( P 502)

Tugas : Mengalirkan umpan asam asetat ke evaporator tank ( ET 501) Jenis : pompa sentrifugal

Power : 1,5 kW

Laporan PKL di PT. Indo Acidatama Tbk

3.17. Pompa ( P 503)Tugas : Mengalirkan luther water hasil bawah concentraction column ( DA 502) ke pengolahan limbah

Jenis : pompa sentrifugal Power : 2,2 kW

Frekuensi : 50 Hz , 220 – 380 V

3.18. Pompa ( P 504)

Tugas : Mengalirkan hasil bawah extraction column ( DA 503 ) ke

concentraction column ( DA 502)

Jenis : pompa sentrifugal Power : 1,5 kW

Frekuensi : 50 Hz , 220 – 380 V

3.19. Pompa ( P 505)

Tugas : Mengalirkan refluks concentraction column ( DA 502) Jenis : pompa sentrifugal

Power : 2,2 kW

Frekuensi : 50 Hz , 220 – 380 V

3.20. Pompa ( P 506)

Tugas : Mengalirkan produk ke tangki etil asetat Jenis : Pompa sentrifugal

Power : 2,2 kW

Laporan PKL di PT. Indo Acidatama Tbk

3.21. Pompa ( P 507 )Tugas : Mengalirkan kondensat ke finishing column ( DA 504 ) dank ke

extraction column ( DA 503 )

Jenis : Pompa sentrifugal Power : 2,2 kW

Frekuensi : 50 Hz , 220 – 380 V

3.22. Pompa ( P 508 )

Tugas : Mengalirkan hasil bawah finishing column ( DA 504) untuk mengambil panas dari hasil atas concentraction column ( DA 502)

Jenis : Pompa sentrifugal Power : 5 kW

Frekuensi : 50 Hz , 220 – 380 V

3.23. Pompa ( P 509)

Tugas : Memvakumkan finishing column (DA 504) Jenis : Pompa sentrifugal

Power : 3 kW

Frekuensi : 50 Hz , 220 – 380 V

3.24. Pompa ( P 511)

Tugas : Mengsirkulasikan cairan dalam evaporator tank ( ET 501) Jenis : Pompa sentrifugal

Power : 1,5 kW

Laporan PKL di PT. Indo Acidatama Tbk

3.25. Pompa ( P 512)Tugas : Mengalirkan larutan katalis ke evaporator tank ( ET 501) Jenis : Pompa sentrifugal

Power : 1,5 kW

Frekuensi : 50 Hz , 220 – 380 V

3.26. Tangki ( FB 601 C)

Tugas : Menyimpan etil asetat off spec Kapasitas : 34.000 L

Tinggi : 10,67 m Bahan : carbon steel

3.27. Tangki ( FB 603 )

Tugas : Menyimpan bahan baku etanol Kapasitas : 957.000 L

Tinggi : 10,67 m Tebal shell : 6 mm Bahan : carbon steel

3.28. Tangki ( FB 604 )

Tugas : Menyimpan etil asetat on spec Kapasitas : 957.000 L

Tinggi : 10,67 m Tebal shell : 6 mm Bahan : carbon steel

3.29. Tangki ( FB 605 A dan FB 605 B)

Laporan PKL di PT. Indo Acidatama Tbk

Kapasitas : 345.000 L Tinggi : 9,5 m

Tebal shell : Bottom : 5 mm

Head : 4 mm

Laporan PKL di PT. Indo Acidatama Tbk

BAB IVUTILITAS

Utility Department adalah Departemen yang bertanggung jawab di dalam

menompang proses produksi , di mana utilitas merupakan prasarana proses produksi. Departemen utilitas bertugas menyediakan cooling tower , steam , power , udara dan lain- lain.

Adapun Departemen utilitas terdiri dari beberapa unit , antara lain :

4.1. Unit Cooling Tower

Unit ini bertugas menunjang proses produksi dalam bidang cooling tower ,

process water , soft water dan service water. Dari tugas dan fungsi di atas

semuanya berhubungan dengan air. Di PT.INDO ACIDATAMA Tbk. Ini , sumber air utama berasal dari sumur dalam tanah yang mempunyai kedalaman antara 150 – 200 m. Dengan kedalamann sampai 200 m maka akan diperoleh kualitas air yang baik dan debit yang besar , serta tidak menganggu siklus air di sekitar lingkungan perusahaan. Untuk mengalirkan air dari kedalaman 200 m digunakan pompa air yang berada di dalam tanah, yang disebut Deep Well /

Well Pump . Pompa berkekuatan 11 kW dengan debit air yang dihasilkan 20 –

30 m3 / jam. Air yang dihasilkan masih mengandung beberapa zat yang terlarut di dalam endapan tanah atau pasir. Untuk mengurangi zat – zat terlarut ataupun endapan maka dilakukan proses filterisasi sebelum masuk ke bak penampung. Dalam tangki sand filter terdapat pasir silica yang bertugas sebagai penyaring. Semakin lama pasir / endapan yang terbawa bersama air semakin banyak sehingga perlu dilakukan back wash sand filter supaya pasir dan endapan keluar dari sand filter.

Laporan PKL di PT. Indo Acidatama Tbk

Cara kerja saat beroperasi :

1.Well pump dihidupkan , valve yang dibuka adalah no 1 dan 3 yang lain dalam posisi closed.

2.Flowmeter dari masing – masing Well pump berputar 3.Manometer menunjuk 0,25 – 1,25 bar

4.Dari glass control air tampak bersih. Dari data tersebut sand filter masih layak dioperasikan. Bila indikasi kotoran dalam sand filter sudah banyak dan manometer menunjuk lebih dari 1,5 bar maka sand filter telah kotor dan harus dibersihkan dengan jalan back wash dan aerasi.

Cara pembersihan :

Laporan PKL di PT. Indo Acidatama Tbk

2. Star pompa back wash P 709.4 dan buka valve no 5 dan 4 , Setelah air keluar lewat drain canal , atur pembukaan valve no 4 dan 2 drain , amati kotoran yang keluar.

3. Bila air yang keluar sudah bersih , dikembalikan seperti cara kerja saat beroperasi , stop pompa P 709.4.

Di PT. INDO ACIDATAMA Tbk. Terdapat 3 unit sand filter , yaitu : FB 721, FB 722, FB 723 dengan kapasitas ± 3000 L. Setelah melalui penyaringan, air ditampung dalam water pit yang berukuran 10 x 10 x 5 m.

1.Cooling Wate

Di PT.INDO ACIDATAMA Tbk. Terdapat 2 cooling tower. Cooling tower 1 dilengkapi dengan unit fan dan cooling tower 2 dilengkapi dengan 3 unit fan.

Cooling tower dilengkapi dengan 2 bak ( basin) yaitu cold basin yang

menampung cooling water dan hot basin yang menampung water returm dari plant.

2. Process water

Process water adalah air yang dibutuhkan di plant untuk kepentingan proses. Process water langsung diambil dari water pit tanpa mengalami pengolahan

lagi. Air dari water pit dialirkan dengan pompa P 708.1 , P 708.2 , P 708.3. 3. Soft water

Soft water digunakan untuk umpan boiler. Soft water mengalami pengolahan

di dalam suatu tangki yang disebut softener tank yang dilengkapi dengan resin Na+ yang bertujuan mengikat Ca dan Mg yang menyebabkan kerak yang menempel pada dinding boiler sehingga menghambat perpindahan panas. Bila konsentrasi Ca dan Mg sudah jenuh / total hardness di atas 4 ppm maka harus diregenerasi dengan 700 kg larutan NaCl tiap regenerasi. Selain itu soft water digunakan untuk proses di Area 500 , ekspansion tank

Laporan PKL di PT. Indo Acidatama Tbk

4. Service water

Service water merupakan air untuk cleaning , MCK , masak , dan lain – lain. Service water tidak mengalami pengolahan lagi tetapi langsung dialirkan

dengan pompa P 709.1 dan P 709.2 ke tangki FC 702 kemudian didistribusikan ke seluruh pabrik secara gravitasi.

4.2. Unit Nitrogen

Nitrogen yang ada di PT. INDO ACIDATAMA Tbk. Adalah Nitrogen cair yang disediakan oleh PT. Samator Gas dan PT. Aneka Gas. Kebutuhan Nitrogen oleh area 400 adalah untuk inerisasi system agar tidak ada oksigen yang

Laporan PKL di PT. Indo Acidatama Tbk

terdapat dalam system karena eksplosif. Nitrogen cair mempunyai tekanan di 10 – 15 bar dengan temperature 800 C. Area 400 membutuhkan Nitrogen gas

sehingga Nitrogen cair dialirkan melewati evaporator sehingga terjadi kenaikan suhu dan terjadi perubahan fase dari cair menjadi gas.

4.3. Unit Boiler

Unit Boiler bertugas mendukung proses produksi dengan menyediakan

steam yang digunakan plant dan sebagian kecil digunakan di area BBM dan

Boiler.

Secara umum boiler adalah alat yang digunakan untuk mengubah air menjadi uap melalui proses pembakaran bahan bakar dengan udara dengan tekanan dan temperature tertentu. Di dalam dapur boiler energi kimia dari bahan bakar diubah menjadi panas dan panas yang dihasilkan akan memanaskan permukaan bidang pemanas. Hal ini menyebabkan air yang terdapat didalam boiler mendidih sehingga berubah menjadi uap. Uap yang dihasilkan digunakan sebagai fluida kerja / media pemanas.

Laporan PKL di PT. Indo Acidatama Tbk

PT.INDO ACIDATAMA Tbk.mempunyai 5 unit boiler dengan spesifikasi sebagai berikut :

1. Boiler nomer 3 , merk : ONNICAL Spesifikasi :

Buatan : Omnical –jerman Tipe : DDH 14,0

Kapasitas: 14 ton steam / jam Tekanan kerja jam : 10-11 bar Tekanan uap max : 13 bar

Temperature uap / feed water : 3500 C / 160 0 C

Luas bidang panas : 386, 158 m2

Effisiensi : 88,5 %

Bahan bakar : Gas metana

Konsumsi bahan bakar max : 916 kg/jam 2. Boiler no 4 dan 5 , merk : COALMAC

Spesifikasi :

Buatan : Boiler Trenda Type : CMC 10 -13

Kapasitas : Basuki = 17 ton / jam Alstom = 15 ton / jam Tekanan uap : Basuki = 15 bar

Alstom = 15 bar Bahan bakar : Basuki = batu bara

Alstom = batu bara Luas bidang panas : 386/90 m2

Secara umum prinsip kerja boiler pipa api merupakan pengembangan dari boiler lorong api dengan penambahan pipa-pipa api didalamnya. Gas panas

Laporan PKL di PT. Indo Acidatama Tbk

hasil pembakaran diruang bakar mengalir didalam lorong api dan pipa api sehingga memanaskan air yang berada di sekelling lorong api dan pipa api.

Bagian-bagian utama dari boiler : 1. Dapur pembakaran

Bagian ini merupakan tempat terjadinya pembakaran di mana udara yang ditiupkan blower bercampur dengan bahan bakar yang sudah dikabutkan oleh burner.

2. Pipa api

Bagian ini merupakan pipa-pipa yang tersusun sejajar di mana gas hasil pembakaran akan langsung memanaskan air dalam boiler.

3. Deaerator

Alat ini berfungsi untuk pemanasan awal air boiler dan untuk membuang sisa-sisa oksigen yang ikut terbawa dari air umpan boiler untuk mencegah korosif dalam boiler. Pemanas dalam deaerator diambil dari steam header.

4. Feed water tank

Alat ini meupakan perlakuan pemanasan lanjutan dari deaerator dan juga untuk menampung air isian boiler.

5. Heat exchanger

Alat ini sebagai pemanas awal air umpan boiler dengan menggunakan panas kondensat yang dihasilkan dari steam header.

6. Economizer

Alat ini merupakan bagian akhir dari pemanasan awal sebelum air masuk ke ruang boiler. Panas berasal dari sisa gas buang.

Untuk menjaga kualitas air boiler maka diperlukan injeksi chemical secara kontinyu dengan dosis sebagai berikut :

Katalis sulfit : 4kg/hari

Laporan PKL di PT. Indo Acidatama Tbk

Duree 211 : 5kg/hariLaporan PKL di PT. Indo Acidatama Tbk

4.4.Unit Bahan Bakar ( BBM)Area ini bertugas menyediakan bahan bakar. PT. INDO ACIDATAMA Tbk, menggunakan beberapa jenis bahan bakar , antara lain : Residu ( R 1)

Batu bara Gas metana

Dalam hal BBM , residu merupakan bahan bakar yang berwujud cair bila pada temperature 600 C dan mudah membeku karena mempunyai titik beku yang tinggi serta mempumyai nilai kalor yang tinggi. Oleh karena itu dibuat line

Laporan PKL di PT. Indo Acidatama Tbk

pemanas ( heater trace ) di sepanjang pipa yang dilewati oleh BBM R1 serta dilengkapi alat pemanas yang disebut oil heater untuk pemanasan awal.

Untuk pengiriman maupun penyedian BBM dari BBM plant ke boiler dilengkapi beberapa alat seperti berikut :

1. Oil stronge tank

Alat ini merupakan penampung sementara residu yang masuk dari truk pertamina.

2. Separator

Alat ini digunakan untuk membersihkan BBM residu dari kandungan air,tanah,pasir serta partikel-partikel lain yang terbawa dalam residu karena residu merupakan limbah dari kilang minyak pertamina. Dari separator akan dihasilkan residu bersih yang ditampung di delay tank yang berkapasitas ±5.000 L dan siap dialirkan ke boiler. Untuk menjaga kehomogenan BBM R1 dan menaikkan titik bakar maka perlu ditambahkan zat aktif protech dengan perbandingan 1 : 500 L.

3. Pompa BBM

Alat ini digunakan untuk mengalirkan residu dari delay tank ke boiler melewati pre heater dan burner.

Spesifikasi pompa : Buatan : Krall-jerman Type : D 5 / 4 W2

Jumlah : 2( utama dan spare ) Rpm : 3.000-3.600 rpm Tegangan : 220-260 V Kapasitas : 63 L/min Tekanan : 3 bar

Laporan PKL di PT. Indo Acidatama Tbk

4. Oil pre heater

Alat ini berfungsi sebagai pemanas residu sebelum masuk ke burner supaya residu selalu dalam fase cair karena jika residu membeku maka akan menyumbat pipa BBM sehingga pembakaran akan mati. Setting alat ini adalah 70-80 0C.pemanas dalam oil pre heater adalah electric heater , sedangkan yang

lain menggunakan steam header. 5. Burner

Alat ini alat utama dari proses pembakaran. Prinsip kerja alat ini adalah menyemprotkan residu sehingga bercampur dengan udara yang dihasilkan oleh blower. Untuk pembakaran pertama menggunakan bantuan LPG.begitu pembakaran terjadi maka LPG akan mati secara otomatis.

4.5. Biogas plant

Biogas adalah hasil samping pengolahan limbah dari area 300 yang ditampung dalam bak anaerob yang sudah di covering. Gas yang dihasilkan oleh bak anaerob berupa gas metana yang bermanfaat untuk pengganti BBM dari boiler no.3. dengan adanya gas metana yang dihasilkan sangant mengurangi kebutuhan R1, dimana 1 unit boiler membutuhkan 13-16 ton BBM / hari. Hasil gas metana yang dipakai ± 48.000 m3/hari.

Cara operasional dari biogas plant :

Gas yang dihasilkan oleh bak anaerob dihisap oleh blower 1 dan di mampatkan lewat tangki scrubber 1 yang berisi air untuk menyaring kotoran yang terbawa oleh gas metana.

Setelah melewati scrubber 1 maka gas metana akan menuju scrubber 2 yang berisi larutan NaOH yang akan mengikat sulfur dalam gas metana tidak menyebabkan korosi pada boiler dan tidak menimbulkan bau menyengat pada cerobong boiler.

Laporan PKL di PT. Indo Acidatama Tbk

Setelah melewati scrubber 2 , gas metana akan dihisap dan dimampatkan oleh blower 2 untuk menaikkan tekanan gas supaya sesuai dengan yang dibutuhkan oleh boiler yaitu 0,28-0,7 bar sehingga mendapatkan pembakaran yang sempurna. Untuk air scrubber diambil dari well pump dan setelah terpakai di scrubber akan dialirkan ke bak naerob sebagai pengencer.

4.6. Unit power station

Unit ini bertugas menyediakan tenaga listrik yang dibutuhkan oleh plant. Tenaga listrik yang ada di power station antara lain :

1. Tenaga listrik dari PLN : 2 x 1100 kW + 570 = 2770 kVA 2. Tenaga listrik dari genset : 3 x 1.100 kW = 3.300 kW

Laporan PKL di PT. Indo Acidatama Tbk

4.7. Unit CompressorUnit ini bertugas menyediakan udara tekan untuk proses produksi dan instrumentasi. PT. INDO ACIDATAMA Tbk. Mempunyai 6 kompresor dengan spesifikasi sebagai berikut :

1. 4 buah kompresor piston dengan kapasitas udara @ 1.250 kg/jam 2. 2 buah kompresor turbo dengan kapasitas udara @ 5.250 kg/jam Ada 2 jenis udara yang dihasilkan oleh unit kompresor , yaitu : 1. Udara proses untuk proses produksi

2. Udara instrument

Bahan baku udara yang berasal dari udara bebas dengan tekanan 1 atm dihisap oleh suction valve dan dimampatkan oleh delivery valve cylinder low

pressure sehingga tekanan naik menjadi 2,5 bar. Karena mengalami kenaikan

tekanan maka suhu udara menjadi 640 C. Untuk menurunkan suhu maka udara dilewatkan intercooler . Karena tekanan udara yang dihasilkan low pressure

cylinder masih rendah maka udara dialirkan ke high pressure cylinder sehingga

tekanan naik menjadi 5,5 – 7,2 bar dan suhunya menjadi 720 C. Karena udara proses yang diijinkan maksimal 600 C maka udara ditampung sementara di

Stabilizer tank , yaitu : FA 550 A-B-C- D ,kemudian baru dialirkan ke plant

yang membutuhkan.

Untuk udara instrument , udara dari FA 550 D dikeringkan dan didinginkan dengan air dryer sehingga suhunya menjadi 100 C. Untuk

meyakinkan bahwa udara instrument benar – benar kering maka dilengkapi dengan hyper filter S – Q yang dilengkapi dengan drain condensate.

Laporan PKL di PT. Indo Acidatama Tbk

BAB VPENGOLAHAN LIMBAH

PT. INDO ACIDATAMA Tbk., menghasilkan beberapa macam limbah yaitu sludge yang berupa lumpur yang berasal dari area 200/ area fermentasi ,

stillage yang menjadi limbah utama yang berupa cairan yang mencapai 800 m3 / hari

dengan kadar COD 120.000 ppm , BOD 70.000 ppm dan bersifat organic dari area 300/area destilasi ethanol . Sistem penanganan limbah di PT. INDO ACIDATAMA Tbk , dilakukan dengan 2 cara yaitu :

5.1. Diolah

Proses pengolahan limbah di unit pengolahan limbah (WWT ) sebagai berikut : stillage dari area 300 dialirkan ke dalam 3 buah bak yang masing – masing mempunyai ukuran 145 m x 45 m x 7 m , yang prosesnya terjadi secara anaerob. Di dalam bak ini limbah diberi nutrisi berupa urea , TSP dan NaOH untuk pengaturan PH , serta pengadukan dengan menggunakan pompa (setiap bak dilengkapi dengan 6 pompa). Waktu tinggal di dalam bak selama 99 hari. Hasil yang diperoleh dari ketiga bak anaerobic tersebut adalah gas ( biogas) dengan kadar methane 55% , C02 = 43% , H 2S = 1 % dan bahan organic yang lain

sebesar 1 % yang kemudian dilewatkan di Unit scrubber untuk mengikat gas H2S dan kemudian digunakan sebagai bahan bakar boiler , dan sisanya

digunakan untuk pembuatan pupuk kompos.

Keluar dari anaerobic lagoon cairan mencapai kadar COD 25.000 ppm dan BOD 5000 ppm setelah itu dialirkan ke aerobic lagoon yang dilengkapi dengan aerator – aerator , untuk meningkatkan pertumbuhan bakteri maka diberi nutrisi berupa urea dan TSP dengan waktu tinggal di bak selama 20 jam , setelah dari

aerobic lagoon cairan dipompa ke biological clarifier untuk memisahkan sludge

dengan cairannya. Sebagaian sludge digunakan untuk campuran pembuatan kompos sedang cairannya dimasukkan dalam clarifier setelah ditambah bahan

Laporan PKL di PT. Indo Acidatama Tbk

koagulan dan flokulan . Di dalam clarifier , maka sludge dan cairan

dipisah,sludge untuk dibuat pupuk sedangkan cairannya dilewatkan sand filter dan carbon filter kemudian dibuang ke sungai karena telah memenuhi baku mutu yang ditetapkan yaitu dengan kandungan BOD 80 ppm. Untuk pengukuran dari kandungan BOD,COD, dan PH dilakukan setiap 2 jam sekali dilaboratorium.

5.2. Dimanfaatkan

Stillage yang dihasilkan tiap harinya sekitar 25 % dimanfaatkan untuk

pembuatan pupuk. Di PT. INDO ACIDATAMA Tbk , pupuk yang dihasilkan adalah pupuk kompos , super alfinase, dan granulair alfinase . Pupuk super

alfinase dibuat dari pupuk kompos yang ditambah dengan phospat, dolomite,abu

sekam, bekatul, tembakau yang rusak , kotoran ayam dan efektif mikroorganisme (EM4). Sedang pupuk kompos sendiri dibuat dari dedaunan dan grajen yang prosesnya dilakukan selama 26 hari dan diaduk setiap hari, setelah menjadi kompos ( C- N ratio < 20 ) diperkaya dengan bahan tertentu sampai kandungan N, P, K nya sesuai standar. Pupuk granulair alfinase dibuat dari super alfinase ditambah sludge yang dipadatkan.

Laporan PKL di PT. Indo Acidatama Tbk

BAB VILABORATORIUM

Pengawasan mutu produksi merupakan hal yang sangat penting dalam suatu industri. Demikian juga di PT.INDO ACIDATAMA Tbk. Pengawasan mutu ini dilakukan agar produk yang dihasilkan sesuai dengan standar mutu yang diharapkan , yaitu sesuai dengan ISO 9000. Pengawasan mutu dilakukan selama 24 jam setiap harinya. Dengan adanya pengawasan mutu , selain menjaga kualitas produk , juga berguna untuk pengawasan efisiensi kerja suatu alat.

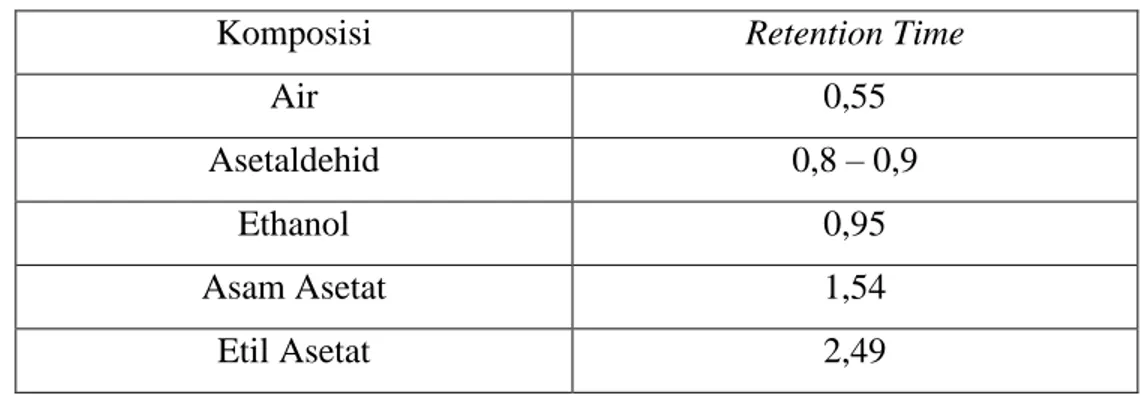

Analisa yang dilakukan di unit etil asetat / area 500 adalah sebagai berikut :

1. Analisa A- 500

Tujuan analisa A-500 adalah untuk mengetahui komposisi kimia dalam suatu bagian pada proses pembuatan etil asetat. Analisa A- 500 terdiri dari :

a. Menyiapkan gas kromatografi dengan kondisi sebagai berikut :

Injeksi temperature : 205 ° C Detektor temperature : 200 ° C Oven maksimum : 225 ° C Initial temperature : 205 °C Rate : 0 ° C Final time : 0

Flow carrier He : 21 mL/ min

Detector : porapak q

Column : TCD

b. Menyiapkan integrator dengan kondisi sebagai berikut :

Attenuation : 2