BAB I PENDAHULUAN Bab 1.1 KONSEP SEDERHANA BOILER

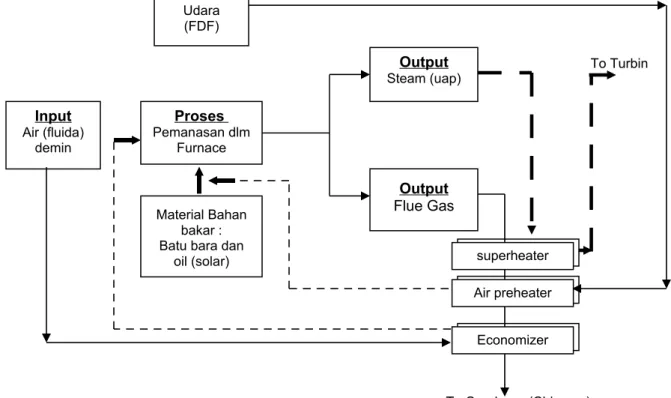

Boiler adalah seperangkat alat konversi energi, dari energi panas menjadi energi tekanan dengan memanfaatkan perubahan wujud zat cair (fluida) menjadi uap. Secara sederhana dapat di gambarkan dalam diagram sebagai berikut :

Gambar 1 Konsep sederhana Boiler

Dalam diagram tersebut dapat di pahami, air yang telah memenuhi standart boiler melalui proses demineralisasi (Water treatment) sebagai material inputan dengan proses pemanasan, yang memanfaatkan bahan bakar berupa batu bara dan solar (sebagai proses awal start) di tambah dengan suplay udara dengan komposisi yang tepat (kandungan oksigen dalam Excess air 5-6%) sebagai hasil proses pembakaran dalam furnace. Kemudian air akan mengalami perubahan wujud dari zat cair menjadi uap (steam) sebagai output, dengan tekanan kerja 3.1Mpa – 3.7Mpa untuk menggerakkan Turbin. To Cerobong (Chimney) Input Air (fluida) demin Proses Pemanasan dlm Furnace Output Steam (uap) Material Bahan bakar : Batu bara dan

oil (solar) Udara (FDF) Output Flue Gas To Turbin superheater Economixer Air preheater superheater Economizer Air preheater

Bab 1.2 KOMPONEN-KOMPONEN UTAMA DALAM BOILER A. WATER SYSTEM

Economizer : adalah peralatan pada system boiler yang di

gunakan untuk pemanasan awal air dari BFWP (Boiler Feed Water Pump) sebelum masuk kedalam siklus pemasakan air dalam boiler.

Steam drum : adalah tempat penampung siklus pemanasan

air dalam boiler system, yang digunakan untuk memisahkan wujud fluida, antara yang berwujud air dengan yang berwujud uap (steam).

Down Comer : adalah pipe dari steam drum yang di

gunakan untuk mengalirkan air ke water wall dalam siklus pemanasan air boiler.

Header : adalah pipa penampung pipa-pipa yang lebih kecil

penampangnya.

Water Wall : adalah dinding yang berupa deretan pipa tegak

yang mengelilingi ruang bakar (furnace), sebagai tempat pemanasan air boiler.

B. AIR AND FLUE GAS FLOW SYSTEM

Furnace : adalah ruangan tempat berlangsungnya

pembakaran bahan bakar (batu bara atau solar).

Air Preheater : adalah alat penukar panas yang

memanfaatkan flue gas (gas hasil pembakaran), yang digunakan untuk memanaskan udara dari FDF “Forced Draft Fan” sebelum di gunakan untuk proses pembakaran dalam furnace.

ESP : “Electro-static Presipitator” adalah alat yang di

gunakan untuk menangkap debu-debu batu bara yang terikut dalam hasil pembakaran di furnace batu bara sebelum di buang ke udara bebas.

Cerobong : adalah alat untuk membuang gas hasil

pembakaran ke udara bebas.

C. FUEL SYSTEM Coal system

Coal Bunker : adalah tempat penampungan batu bara

sebelum di masukkan ke proses penggilingan.

Feeders : adalah tempat masuknya batu bara, dengan

kapasitas yang telah di tentukan.

Fan mill : adalah alat yang digunakan untuk proses

penggilingan batu bara.

Separator : adalah tempat yang digunakan untuk

memisahkan antara ukuran batu bara yang dapat di masukkan ke furnace dengan, batu bara yang tidak dapat

terbawa hembusan udara panas sehingga akan tergiling kembali di fan mill.

Oil System

Oil gun : adalah alat yang di gunakan untuk menembakkan

solar dengan cara dikabutkan ke dalam furnace.

Ignition Gun : adalah alat yang di gunakan untuk

memantikkan api pada kabut solar dalam proses pembakaran awal.

D. STEAM SYSTEM

Superheter : adalah tempat berupa jalur pipa-pipa sebagai

proses lanjut dalam pengolahan steam yang memanfaatkan flue gas hasil pembakaran, sehingga di dapat steam untuk proses ke turbin yang sesuai dengan standard yang telah di tentukan.

First Superheter : adalah langkah awal proses pengolahan

steam.

Spraying Water Desuperheater : adalah alat yang di

gunakan untuk mengabutkan air dalam proses pengolahan steam, agar di peroleh temperature steam yang sesuai dengan ketentuan.

Secondary Superheater : adalah proses lanjut pengolahan

steam setelah di semprot dengan air di spraying water desuperheater. sehingga di dapatkan temperatur yang disyaratkan suply ke turbin yaitu pada temperatur 420 - 440 0C.

BAB II PEMBAHASAN

Bab 2.1 DESAIN BOILER PLTU CAHAYA FAJAR KALTIM 2X25 MW A. Parameter Desain

No Item Satuan Nilai

1 Kapasitas Steam T/h 130

2 Pressure kerja Steam Drum Mpa 4,22

3 Pressure Steam di Outlet Superheater Mpa 3,82 4 Temperature Steam di Superheater 0C 450

5 Temperature Feed Water 0C 170

6 Temperature udara di inlet preheater 0C 30 7 Temperature udara di outlet preheater 0C 300

8 Temperature Exhaust-Gas 0C 142

B. Volume Water di Boiler

No Komponen

Volume (M3)

Hydro

Test OperasiNormal

1 Steam Drum 20 8,41

2 Down Comer 8,158 8,158

3 Front-Back Water Wall 18,71 18,71

4 Top Conection pipe di Water wall 2,914 2,914 5 Top Conection pipe di Superheater 1,38

-6 Secondary Superheater 5,01 -7 Primary Superheater 2,93 -8 Desuperheater 0,41 -9 Upper Economizer 2,73 2,73 10 Lower Economizer 3,69 3,69 Total 65,864 44,544

C. Specification Auxiliary Equipment (Spesifikasi Peralatan

Pembantu)

No Item Satuan IDF FDF CGF Fan

Mill 1 Capasity M3/h 145.000 160.000 19.000 28.000 2 Pressure Pa 2.967 5.480 3.600 2.160 3 Daya KW 185 400 37 360 4 Tegangan KV 0,380 6 0,380 6 5 Arus A 347 49 69.9 45 6 Rot rpm 960 990 1.475 750 7 Freq Hz 50 50 50 50

Bab 2.2 WATER SYSTEM PROCESS

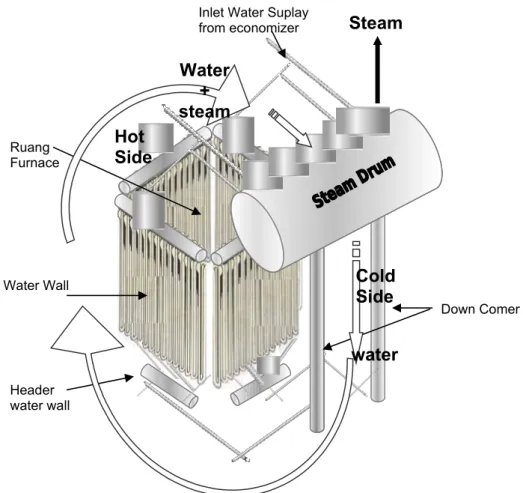

Proses air pada boiler yang terjadi di PLTU Cahaya Fajar Kaltim adalah Natural Circulation, yaitu water/steam bersirkulasi secara natural (alami) dengan perbedaan density antara cairan (fluida) bertemperatur lebih tinggi (yang mempunyai density lebih rendah/lebih ringan) dengan cairan (fluida) bertemperatur lebih rendah (yang mempunyai density lebih tinggi/lebih berat). Sehingga fluida yang bertemperatur lebih rendah akan cenderung terdorong ke bawah/turun dan yang bertemperatur tinggi akan cenderung naik, dan terjadilah siklus berputar secara terus menerus (Thermodynamis).

Proses water system terjadi seperti pada gambar sebagai berikut :

Gambar 2 Proses water System

Secara sederhana dapat di pahami air dari BFWP (Boiler Feed Water Pump) melewati economizer masuk ke steam drum, selanjutya karena perbedaan density air yang lebih rendah temperaturnya akan turun melalui Down Comer, kemudian akan di sebarkan melalui Header-header bawah dan ke seluruh Water wall yang akan terkena proses pemanasan dalam ruang bakar dengan temperatur ±8000C, sehingga air akan mengalami perubahan dengan temperatur yang lebih tinggi, dengan begitu air akan mempunyai density lebih rendah dan akan naik dengan

Down Comer Inlet Water Suplay

from economizer Water Wall Ruang Furnace Header water wall Cold Side Hot Side water Water + steam Steam

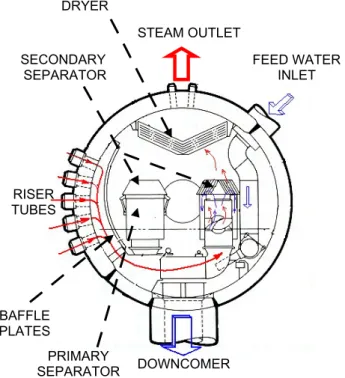

membawa kandungan steam masuk kembali ke steam drum, dalam steam drum akan di pisahkan air dan steam melalui separator, yang mengalami perubahan menjadi steam akan keluar melalui steam outlet. Dan yang menjadi air akan terikut dalam siklus proses pemasakan kembali.

Gambar 3 Siklus steam dan air dalam steam drum serta bagain-bagiannya

SECONDARY SEPARATOR RISER TUBES DRYER BAFFLE PLATES DOWNCOMER STEAM OUTLET FEED WATER INLET PRIMARY SEPARATOR

Bab 2.3 AIR AND FLUE GAS FLOW SYSTEM PROCESS

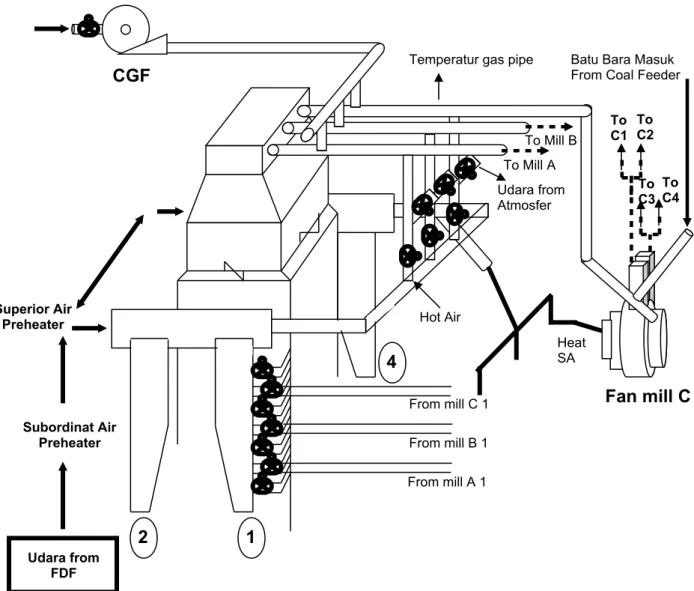

Gambar 4 proses Flow flue Gas

Efisiensi pada pembangkit sangat di perhatikan sehingga aliran pada gas buang hasil pembakaran tetap akan di pergunakan pada siklus proses boiler.

Dengan melihat gambar di atas proses terjadinya aliran gas hasil pembakaran pada furnace secara beruntun adalah sebagai berikut :

a. Gas akan keluar melalui Secondary Superheater yang di gunakan untuk proses pengeringan lanjut steam setelah melalui pengeringan pada First Superheater dan Spraying water desuperheater. Temperatur pada Secondary Superheter mencapai ± 700 0C

b. Kemudian melalui ruang First Superheater yang di gunakan untuk proses awal pengeringan steam. Dengan temperatur mencapai ± 600 0C.

c. Selanjutnya melewati Superior Ekonomixer yang di fungsikan untuk memanaskan air lanjut, setelah air melalui Subordinat Economixer terlebih dahulu. Sebelum air masuk pada steam drum di harapkan air sudah dalam kondisi panas. Temperatur pada Superior ekonomixer mencapai ± 500 0C

d. Kemudian melalui Superior Air Preheater yang difungsikan untuk pemanasan lanjut udara segar dari FDF, setelah melalui Subordinat Air Preheater, sebelum di suplay ke Furnace dan ke Fan Mill untuk proses pengeringan batu bara. Superior Air Preheter temperaturnya mencapai ± 350 0C.

e. Subordinat Economixer dengan temperature ± 270 0C di fungsikan untuk pemanasan awal air setelah keluar dari BFWP “Boiler Feed Water Pump”.

f. Subordinat Air Preheater mempunyai temperature ± 150 0C adalah untuk pemanasan awal udara segar yang keluar dari FDF. Gas akan melewati ESP “Electro Static Presipitator” yang merupakan alat untuk membersihkan gas buang dari debu-debu yang

Furnace

Secondery Superhiter

First Superheater Superior Economizer

Superior Air Preheater

Subordinat Economizer

Subordinat Air Preheater

IDF A

IDF B CGF

To High temp. gas pipe B To High temp. gas pipe C To High temp.

gas pipe A

terikut dengan gas sebelum di buang ke udara melalui cerobong atau di manfaatkan kembali yang di hisap oleh CGF “Cooling Gas Fan” untuk proses pengeringan batu bara di Fan Mill.

Gambar 5 Aliran gas dalam economizer dan airpreheater Superior Economizer Superior Air Preheater Subordinat Economizer Subordinat Air Preheater Flow Gas menuju ke

ESP “Electro Static Presiptator

Udara From FDF

Outlet air preheater to Furnace and Fan mill

Flow Gas from outlet Superheater

Water outlet to steam drum

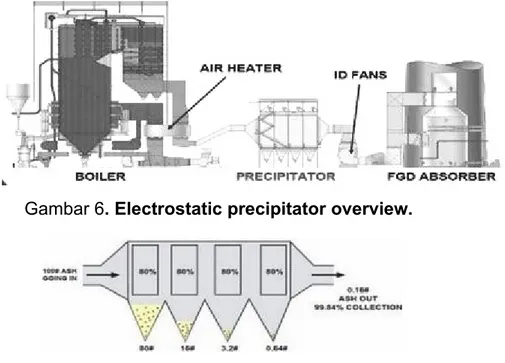

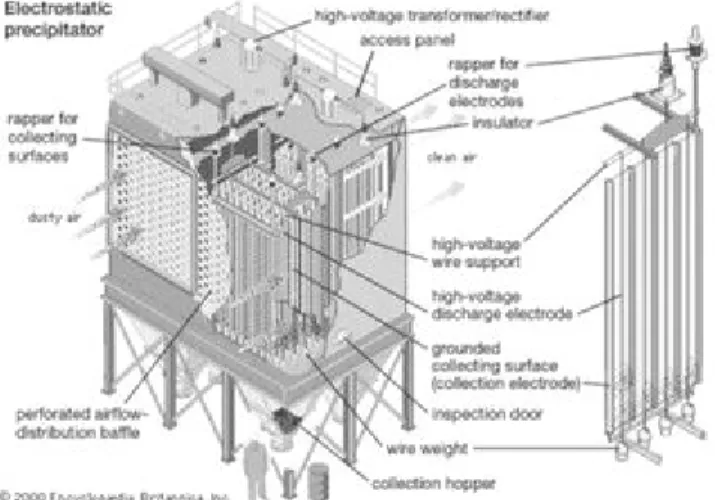

Bab 2.4 ESP “ElectroStatic Precipitator”1

ElectroStatic Precipitator (ESP) adalah salah satu alternatif penangkap debu dengan effisiensi tinggi (mencapai diatas 90%) dan rentang partikel yang didapat cukup besar. Dengan menggunakan electro static precipitator (ESP) ini, jumlah limbah debu yang keluar dari cerobong diharapkan hanya sekitar 0,16 % (efektifitas penangkapan debu mencapai 99,84%).

Untuk melakukan kerjanya, boiler membutuhkan adanya panas yang digunakan untuk memanaskan air. Panas ini disuplai dari bagian yang disebut dengan ruang bakar atau furnace, dimana pada ruang bakar ini dilengkapi dengan alat pembakaran atau burner. Hasil pembakaran di ruang bakar tersebut mengandung banyak debu mengingat bahan bakar yang digunakan adalah batubara, dan debu tersebut akan terbawa bersama gas buang menuju cerobong. Sebelum gas buang tersebut keluar melalui cerobong, maka gas buang tersebut akan melewati kisi-kisi suatu electrostatic precipitator (ESP).

Gambar 6. Electrostatic precipitator overview.

Gambar 7. Persentase penangkapan partikel debu pada ESP.

Cara Kerja ElectroStatic Precipitator

Cara kerja dari electro static precipitator (ESP) adalah :

1. Melewatkan gas buang (flue gas) melalui suatu medan listrik yang terbentuk antara discharge electrode dengan collector plate, flue gas yang mengandung butiran debu pada awalnya bermuatan netral dan pada saat melewati medan listrik, partikel debu tersebut

akan terionisasi sehingga partikel debu tersebut menjadi bermuatan negatif (-).

2. Partikel debu yang sekarang bermuatan negatif (-) kemudian menempel pada pelat-pelat pengumpul (collector plate), lihat gambar 4. Debu yang dikumpulkan di collector plate dipindahkan kembali secara periodik dari collector plate melalui suatu getaran (rapping). Debu ini kemudian jatuh ke bak penampung (ash hopper), lihat gambar 6 dan 7, dan ditransport (dipindahkan) ke flyash silo dengan cara di vakum atau dihembuskan.

Gambar 8. Bagian-bagian dari electrostatic precipitator.

Gambar 9. Proses ionisasi.

Proses Pembentukan Medan Listrik

Proses pembentukan medan listrik;

1. Terdapat dua jenis electrode, yaitu discharge electrode yang bermuatan negatif dan collector plate electrode bermuatan positif. 2. Discharge electrode diletakkan diantara collector plate pada jarak

tertentu (memiliki jarak antara discharge electrode dengan collector plate).

3. Discharge electrode diberi listrik arus searah (DC) dengan muatan minus (lihat gambar 3), pada level tegangan antara 55 – 75 KvDC (sumber listrik awalnya adalah 380 volt AC, kemudian dinaikkan oleh transformer menjadi sekitar 55 – 75 Kv dan dirubah menjadi

listrik DC oleh rectifier, diambil hanya potensial negatifnya saja). Collector plate ditanahkan (di-grounding) agar bermuatan positif. 4. Dengan demikian, pada saat discharge electrode diberi arus DC

maka medan listrik terbentuk pada ruang yang berisi tirai-tirai electrode tersebut dan partikel-partikel debu akan tertarik pada pelat-pelat tersebut, Gas bersih kemudian bergerak ke cerobong asap.

Electrostatic precipitator merupakan salah satu cara agar Pembangkit Listrik Tenaga Uap (PLTU) ataupun industri lainnya yang berpotensi menghasilkan limbah debu menjadi ramah lingkungan, setidaknya dapat mengurangi kandungan polutan yang dibuang melalui cerobong.

Bab 2.5 FUEL SYSTEM PROCESS

Sebelum kita memahami bagaimana cara pengoprasian pada DCS ”Distribution Control System” fan mill, alangkah baiknya terlebih dulu memahami rangkaian proses yang terjadi di lapangan. Yaitu bagaimana jalur pemipaan gas maupun udara yang di manfaatkan dan proses masuknya batu bara pada fan mill.

Gambar 10 Rangkaian ducting/pemipaan aliran gas dan udara yang terjadi pada fan mill.

Dalam gambar dapat kita pahami antara lain :

Pemipaan inlet Gas dan Udara pada fan mill.

1. Temperatur gas pipe : adalah ducting utama yang terhubung dengan furnace secara langsung dan gas masuk dengan bebas, temperatur gas yang masuk akan mendekati temperatur dalam furnace ≥500 0C,

CGF

Superior Air Preheater

From IDF A & B

From mill A 1 From mill B 1 From mill C 1 Temperatur gas pipe

Udara from Atmosfer

Hot Air

Fan mill C

Batu Bara Masuk From Coal Feeder

To C1 To C2 To C3 To C4 Heat SA To Mill A To Mill B Subordinat Air Preheater Udara from FDF 1 2 4

2. CGF ”Colling Gas Fan”, perhatikan pada gambar, ducting dari CGF terhubung menjadi tiga bagian langsung dengan temperatur gas pipe. Ini dapat kita pahami apabila kita mengatur bukaan damper pada CGF akan mempengaruhi proses pada semua Fan Mill. Temperatur dari CGF ≥250 0C.

3. Hot Air : adalah merupakan jalur yang bersumber dari udara FDF yang sudah melalui Air preheater. Jika kita melihat gambar akan ada damper yang di gunakan untuk mengontrol seberapa besar udara yang di manfaatkan untuk mendinginkan flue gas dari temperature gas pipe. Sehingga mencapai temperatur gas inlet fan mill yang di inginkan (440-500 0C).

4. Udara From Atmosfer : adalah penggunaan udara segar dari atmosfer untuk proses pendinginan gas yang masuk dengan bebas dari ducting utama (temperature gas pipe). Jika kita lihat dalam gambar ada damper yang dapat kita kontrol, di maksudkan apabila pada fan mill yang beroperasi damper ini akan di tutup sampai 0% sedangkan jika kondisi stop damper ini di buka 100% sehingga temperatur yang masuk dalam fan mill tidak terlalu panas.

Pemipaan Outlet Fan Mill :

Out let dari masing-masing fan mill akan terbagi menjadi 4 bagian :

1. to A1, to B1, dan seperti terlihat dalam gambar adalah C1 : ini maksudnya adalah Fan mill C yang terhubung dengan sudut Furnace ke-1

2. to A2, to B2, dan seperti terlihat dalam gambar adalah C2 : ini maksudnya adalah Fan mill C yang terhubung dengan sudut Furnace ke-2

3. to A3, to B3, dan seperti terlihat dalam gambar adalah C3 : ini maksudnya adalah Fan mill C yang terhubung dengan sudut Furnace ke-3

4. to A4, to B4, dan seperti terlihat dalam gambar adalah C4 : ini maksudnya adalah Fan mill C yang terhubung dengan sudut Furnace ke-4

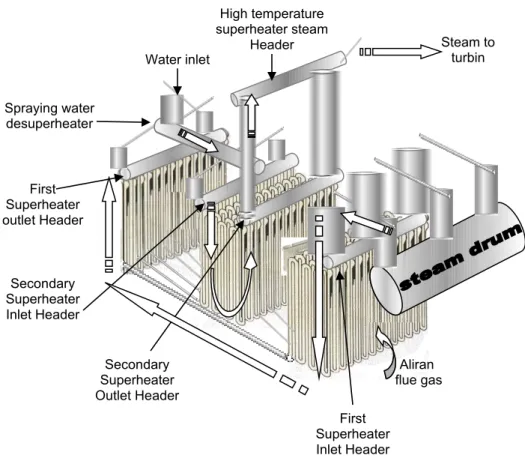

Bab 2.6 STEAM SYSTEM PROCESS

Pada boiler, steam yang akan di suplay ke turbin melalui beberapa tahapan proses. Seperti yang terlihat pada gambar sebagai berikut :

Gambar 11 flow steam system

Terlihat pada gambar bahwa steam dari steam drum, akan mengalir menuju First Superheater inlet header, di sini steam menerima Pemanasan dari flue gas sebesar ±7000C yang akan menghasilkan steam dengan temperatur ±2500C. Kemudian akan mengalir menuju first superheater outlet header, steam kembali menerima pemanasan dari flue gas sebesar ±5700C, yang menghasilkan steam dengan temperatur ±3500C, pada outlet menghasikan temperatur lebih tinggi karena setelah melewati first superheater inlet, kandungan air pada steam telah berkurang.

Kemudian steam akan melalui Spraying water desuperheter, di sini akan dilakukan penambahan kadar air dengan cara di spray untuk mendapatkan temperatur yang sesuai dengan standart konsumsi ke turbin yaitu 4200C-4400C dalam akhir proses steam system.

Dari spraying steam bertambah kandungan airnya sehingga akan di panasi kembali melalui secondary superheater, dari inlet header temperature ±2700C, karena menerima Pemanasan dari flue gas sebesar ±7000C, maka temperatur pada outlet header dapat dicapai sesuai standart konsumsi yaitu 4200C-4400C.

First Superheater Inlet Header First Superheater outlet Header Secondary Superheater Inlet Header Secondary Superheater Outlet Header Spraying water desuperheater Aliran flue gas Water inlet High temperature superheater steam Header Steam to turbin

BAB III

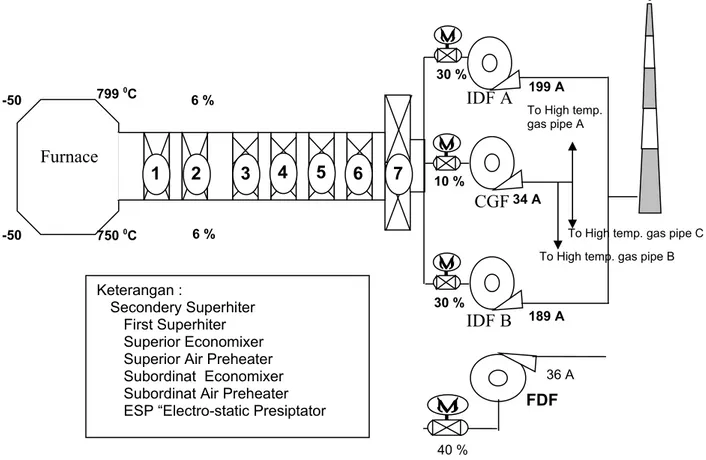

LANGKAH-LANGKAH PENGOPRASIAN Dan DISTRIBUTION CONTROLL SYSTEM ”DCS” Bab 3.1 SMOKE SYSTEM

Gambar 12 Control View Smoke System

Langkah-langkah Pengoprasian

a. Langkah-langkah pengamanan di local Area saat akan

ber operasi:

1. Pastikan air pendingin motor bearing dalam keadaan jalan, Cek juga oil bearing lubrication.

2. Pastikan local area dalam kondisi aman, tidak ada benda-benda di sekitar motor fan area yang dapat mengganggu pengoprasian dan tidak ada orang yang sedang berkerja di area tersebut.

3. Jika telah di pastikan aman informasikan ke operator di DCS bahwa local siap di jalankan.

4. Stand by lah di Emergency switch selagi akan di jalankan dari DCS untuk memastikan aman saat di jalankan.

b. Langkah-langkah pengoprasian di DCS

1. Pastikan motor control valve damper semua fan dalam posisi 0% (tertutup) untuk menghindari over load pada saat awal start.

2. Hidupkan IDF terlebih dahulu, klik IDF A atau IDF B kemudian klik Start.

Furnace

IDF A

IDF B CGF

To High temp. gas pipe B To High temp. gas pipe C To High temp. gas pipe A -50 Keterangan : Secondery Superhiter First Superhiter Superior Economixer Superior Air Preheater Subordinat Economixer Subordinat Air Preheater ESP “Electro-static Presiptator

1 2 3 4 5 6 7 30 % 30 % 10 % -50 799 0C 750 0C 6 % 6 % 199 A 189 A 34 A 40 % FDF 36 A

3. Kemudian hidupkan FDF, klik FDF dan klik start.

4. Perhatikan terus perubahan pressure dalam furnace. Buka sedikit-sedikit damper IDF A dan IDF B (untuk membuat pressure negatif) dan imbangi dengan membuka damper FDF (menambah tekanan udara). Hingga tercipta pressure standart -50 Pa.

Bab 3.2 AIR SYSTEM

Gambar 13 Skema Air System at DCS view

Air system adalah merupakan line-line suplay udara dari FDF menuju proses pembakaran dalam furnace. Ada beberapa ketentuan dalam me-ngajasd motor-motor control damper (SA Damper dan Cooling air damper)

1. Jika normal operational temperature furnace ≤ 1000 0C 70 % 70 % 70 % 70 % 25 % 30 % 35 % 55 % 75 % 40 % 50 % 25 % 30 % 35 % 55 % 75 % 40 % 50 % 30 % 40 % 50 % 25 % 35 % 55 % 75 % 30 % 40 % 50 % 25 % 35 % 55 % 75 % 40 % 30% 30% 30% A1 A4 B1 B4 C1 C4 C2 1 C3 B2 B3 A2 A3 AA3 AB3 BC3 CC3 BC2 AB2 AA2 CC2 AA1 AB1 BC1 CC1 AA4 AB4 BC4 CC4 FDF 2.74 Kpa 2.74 Kpa 279 0C 279 0C 2.74 Kpa 2.74 Kpa 279 0C 279 0C 1 2 4 3 Front Back Furnace To mill A To mill B To mill C Cooling Air Cooling Air 48000 m3/h 36 A 3.1 Kpa 3.1 Kpa 3.1 Kpa 25% Kecil Besar Pembukaan SA damper 35% 55% 75%

2. Jika temperature normal operatioanl Furnace ≥ 1000 0C

Pengoperasian at DCS :

1. Pastikan damper-damper motor control valve to mill (A,B,C) tertutup. Karena akan di fungsikan jika Fan mill ber-operasi.

2. Buka Hot SA damper Control, untuk awal start ± 40%. Selanjutnya pembukaan di atur dengan memperhatikan pressurenya ± 2.7 Kpa. 3. Buka semua SA damper dan Cooling Air Damper dengan mengikuti

ketentuan di atas.

Bab 3.3 MILL SYSTEM

Kecil Besar Pembukaan SA damper 25% 35% 55% 75% To A2 M M M To A1 To A3 To A4 Coal Bunker A Coal Feeder A From Heat SA Separator A Bearing Box A Mill A Temp.

From Hot Air From Cold Gas fan

From Temperature gas pipe Mill A Temp 3 m 7 t/h 92 0C 440 0C 450 0C 30 % From Atmosfer 0 % 17 A PROTECTION SW Interlock Switch PROTECTION SW

Gambar 14 Control View Fan mill

Langkah-langkah pengoprasian fan mill

Langkah-langkah pengamanan di local Area saat akan ber-operasi :

1. Perhatikan valve-valve air pendingin dalam kondisi open, dan air pendingin mengalir.

2. Perhatikan level oil bearing Lubrication, pastikan dalam kondisi terisi.

3. Salah satu Operator harus stand by di local area dan siaga pada tombol Emergency sementara, menunggu start dari DCS untuk memastikan kondisi di lapangan.

Langkah-langkah Pengoprasian Digital Control System “DCS” Start Fan Mill pada control view DCS :

1. Jalankan CGF ”Coling Gas Fan”

2. Jalankan Motor mill, perhatikan nilai amper pada motor. 3. Buka damper coal Inlet.

4. Start coal feeder

5. Tutup damper from atmosfer sampai 0 %

6. Kemudian buka damper from hot air, bukaan awal ±25%, dengan pertimbangan temperatur pada fan mill inlet ±440 – 500. dan temperatur pada separator di pertahankan 75 – 90 0C.

7. Jalankan motor speed control di coal feeder secara perlahan, dengan memperhatikan flow batu bara yang tertera, sesuai dengan kebutuhan.

8. Klik Coal feeder interlock switch on (OK) dan Mill Dev. Protection Switch on (OK).

Stop Fan Mill pada control view DCS :

1. Turunkan speed control di coal feeder secara perlahan, hingga betul-betul 0 %.

2. Turunkan bukaan damper from hot air secara perlahan, di ikuti dengan membuka damper udara from atmosfer 100 %. Dengan tujuan untuk mendinginkan temperatur pada separator outlet.

3. Matikan coal feeder. 4. Tutup damper coal inlet. 5. Matikan motor Fan mill.

6. Klik Coal feeder interlock switch off (OK) dan Mill Dev. Protection Switch off (OK).

Catatan : pada saat kita ingin menambah dan mengurangi suplay batu

bara ke dalam furnace, selalu perhatikan perubahan nilai prosentase pada Flue Gas Oxygen. Untuk kesempurnaan dan efisiensi pembakaran di Furnace pertahankan nilainya antara 5-6%, jika prosentasi di bawah 5% maka indikasi kelebihan pemakaian batu bara sehingga kecenderungan temperatur furnace akan naik yang akan di ikuti kenaikan pressure, sebaliknya jika bergerak di atas 6% maka

indikasi kekurangan batu bara kecenderungan temperature akan turun dan diikuti turunnya pressure.

Trouble dan indikasi pada control view.

1. Batu Bara tidak mau turun (Menggantung). Indikasi :

Amper motor bertahan pada ±14.5 A dan Flow batu bara 0t/h Pressure separator outlet turun ≤ 2.0 Kpa (sampai 1.4 Kpa) Prosentasi kandungan oksigen akan melebihi standart

(5-6%) bisa mencapai 12%.

Temperatur Separator outlet melonjak tinggi diatas 110 0C

Steam pressure turun secara drastis dengan cepat.

2. Damper from hot air ngejem (diam) tidak mau mengikuti setingan. Indikasi :

Bukaan damper semula tidak mau bergerak mengikuti setingan baru, terlihat pada analog input.

Dampak :

Kita tidak dapat mengontrol dengan mudah temperature inlet 440-5000C dan separator outlet 75-900C, Kita dapat menggunakan udara from atmosfer akan tetapi dapat mengurangi efisiensi. dengan Cold gas fan akan mempengaruhi proses semua fan mill yang running.

Bab 3.4 OIL SYSTEM

Return Oil

(to return oil header) To each flame

detector Cooling Air Fan A

Ignition Gun A Ignitor B Front Boier Ignitor C Ignitor A Ignitor D Ignition Gun A Ignition Gun A Ignition Gun A Oil Gun A Oil Gun B Oil Gun C Oil Gun D

Cooling Air Fan B

Oil Supplay

(from oil supplay header)

5 %

Air

Gambar 15 Control View Oil System Langkah-langkah pengoprasian oil system :

Persiapan running :

1. jalankan pompa solar, sebelumnya perhatikan keadaan pendingin dan oil lubrikasi pada pompa.

2. Setting valve manual return sehingga mendapatkan pressure oil di atas 3.2 Mpa. Untuk mempermudah pengontrolan pressure melalui motor control valve return oil.

3. Cek semua valve-valve manual pada line sebelum motor valve pada setiap oil gun pastikan dalam kondisi open. Sedangkan valve manual line kompressor dalam kondisi tertutup untuk lebih amannya. Karena jika ada kesalahan membuka motor purge (pembersihan) valve of burner solar tidak sampai masuk ke pipa line Kompresor, dikarenakan tekanan solar jauh lebih tinggi.

Pengoprasian control view DCS :

1. Start Cooling air fan, sebelum menyalakan burner. karena udara dari fan ini di gunakan juga untuk mendinginkan flame detector.

2. Open oil trip valve header jalur utama oil suplay, pastikan valve manual by passnya tertutup.

3. klik Oil gun – open, klik Ignition gun – Open, buka motor oil valve of burner, secara bersamaan klik Ignitornya dan klik OK.

4. Perhatikan flame detectornya akan berwarna merah apabila api berhasil menyala dalam furnace.

5. Tutup/close kembali ignition gunnya.

6. perhatikan pressurenya apabila turun maka, klik close motor valve pada line return oil, sehingga di dapat pressure yang kita inginkan.

Catatan :

1. Pada saat mengopreasikan oil gun dan ignition gun sebaiknya salah satu operator harus melihat kondisi di lapangan, berhasil tidaknya solar yang di spraykan tersebut menyala.

2. jika akan menutup ignition gun perhatikan box commandnya sebelum di close apakah betul-betul ignition gun, karena di khawatirkan keliru Oil gun karena letaknya yang berdekatan.

Bab 3.5 STEAM SYSTEM

Gambar 16 Control View Steam System

Langkah-langkah pengoperasian Tindakan-tindakan Awal start :

1. Buka semua drain-drain valve superheater. Pastikan valve di drain collector superheater juga terbuka.

2. Buka valve by pass main steam.

3. Pastikan manual valve Exhaust steam dalam keadaan terbuka 4. Tutuplah kembali semua drain-drain valve superheater jika

temperature di High temperature superheater steam header sudah mencapai 4200C.

Pengoperasian di DCS

1. Pada awal start bukalah sedikit demi sedikit valve open-close main steam.

2. Manfaatkan valve open-close Exhaust steam untuk mengontrol pressure steam. Untuk awal start pressure yang dibutuhkan adalah

M

From attemperating water

From drum From drum From Another boiler To no 1 Turbin To no 2 Turbin Back Wash Exhaust Steam 1 2 3 4 5 6 Ket :

First Superheater Inlet header First Superheater Outlet header Spraying Water desuperheater Secondary Superheater Inlet header Secondary Superheater Outlet header High Temperatur Superheater Steam header

3 Mpa. Selanjutnya normal operasi pressure di jaga stabil 3.7 Mpa sampai ±4.0 Mpa

Bab 3.6 WATER SYSTEM

Gambar 17 Control View Water System

Langkah-langkah pengoperasian : Tindakan-tindakan Awal Start :

1. Cek semua valve-velve

Open semua valve-valve venting di steam drum. Open Valve dossing pump.

Open valve blow down continous left and right.

Open valve manual emergency, pastikan juga valve manual emergency di drain Collector juga terbuka.

Open valve sirkulasi

2. Koordinasikan dengan operator turbin untuk pengisian air dalam steam drum, sehingga operator turbin akan men-start BFWP ”Boiler Feed Water Pump”.

1 2 3 4 5 6 M M M M M M M M M M M M M M To Intermitent To Continous To Superheater inlet header To Superheater inlet header Condensor distributing To Spraying water desuperheater From HP Heater Outlet To Continous To deaerator from Continous right from Continous left from drum emergency from blow down colector Keterangan :

Superior Economixer Inlet header Superior Economixer outlet header Subordinate Economixer Inlet Header Subordinate Economixer OutletHeader Continous blow down flash tank Intermitent blow down flas tank

Pengoprasian DCS : Pengontrolan Air

1. Buka semua valve motor Open-close (untuk awal start sebaiknya melalui jalur by pass), kemudian buka juga semua motor control valve pada jalur yang akan di gunakan, sedikit demi sedikit. Hingga flow air terlihat ±20 t/h, Isi air dalam Steam drum 25% dalam level glass

2. Jika sudah mencapai level yang kita inginkan, Close semua Valve motor open-close. Dan control valve 0%.

3. Pada saat proses pemasakan pantaulah terus :

Level air pada TV monitor Level Glass di steam drum atau level air di panel.

Pressure dalam steam drum, jika mencapai 0.2 Mpa lakukan penutupan semua fenting steam drum.

Jika akan melakukan pengisian air kembali, close valve manual sirkulasi sehingga semua air inlet akan melewati economizer.

4. Untuk awal start pertahankan pressure 3.0 Mpa, koordinasikan dengan operator turbin berkaitan beban yang akan di set.

5. Naikkan pressure menjadi 3.7 – 4.0 Mpa jika normal operasi. Catatan :

Perhatikan selalu flow air dan steam di monitor, usahakan setingan flow air seimbang dengan flow steam yang keluar sehingga kondisi level akan stabil.

Lakukan tindakan emergency jika level terlalu tinggi di atas +300 mm. Buka valve motor open-close emergency, jangan terlalu lama posisi valve open, karena akan menurunkan pressure steam drum dengan cepat, Secepatnya di tutup dan di buka kembali hingga level air terlihat di level glass dan bisa dipastikan aman.

Pengontrolan Temperatur Steam :

Standart temperature steam yang di kirim ke turbin adalah 420-4400C, untuk mengontrolnya lakukan langkah sebagai berikut :

1. Perhatikan pada gambar view Water System ada line menuju To Sepraying Water Desuperheater dari line inlet water from HP heater. Sebagai langkah awal bukalah semua valve manual pada line tersebut.

2. Bukalah valve motor open-close

3. Bukalah Motor Control Valve, sehingga flow meter tertera ±4 T/h.

Catatan : Perhatikan selalu nilai perubahan temperature steam, nilai

tersebut berbanding lurus dengan keadaan temperature dalam furnace dan pressure steam drum. jika terjadi ketidakstabilan temperature dalam furnace dan pressure steam drum akan di ikuti pula ketidakstabilan temperature steam di High Superheater Steam Header yang akan di supplay ke turbin. Lakukan penurunan flow water spray jika temperature cenderung turun dan naikkan flow jika

cenderung naik, sehingga range temperature yang di syaratkan terjaga. Hindari temperature naik di atas 4400C dan turun di bawah 4200C secara drastis.

Bab 3.7 PARAMETER CONTROL PADA VIEW DCS

Ada beberapa parameter yang terus harus di Pantau dan di control yang berkaitan dengan proses di boiler system, seperti yang terlihat pada gambar sebagai berikut :

25,0 MW 3.7 Mpa 3.4 Mpa 425 0C 425 0C 128 mm 82.23 t/h 83.93 t/h 3.85 Mpa -40 Pa -57 Pa 6 % 6 % 853.2 0C 753.3 0C 105.8 0C 105.8 0 C 2.78 Mpa Generator Active Power Drum Pressure High Superheater Steam Header Steam Press. High Superheater steam header steam tempt. B High Superheater steam header steam tempt. A Drum Level Main Steam Compensation Flow Feed water Flow Feed Water Pressure Flue Gas Oxigen B Furnace Pressure B Furnace Pressure A Flue Gas Oxigen A Furnace outlet gas temp. A Furnace outlet gas temp. B

Flue gas tem. Leaving air preheater B Flue gas tem.

Leaving air preheater A

Fuel oil header pressure

Bab 3.8 INTERLOCK SYSTEM

Mill A Bearing TMP HI

Mill A Coil TMP HI

Mill A Motor Bearing TMP HI

Mill B Bearing TMP HI

Mill B Coil TMP HI

Mill B Motor Bearing TMP HI

Mill C Bearing TMP HI

Mill C Coil TMP HI

Mill C Motor Bearing TMP HI

IDF A Bearing TMP HI IDF A Vibration HI IDF B Bearing TMP HI IDF B Vibration HI FDF Bearing TMP HI FDF coil TMP HI IDF A B Stop PROTE CT PROTECT PROTE CT PROTECT PROTE CT PROTECT PROTE CT PROTECT PROTE CT PROTECT PROTE CT PROTECT PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK PROTEC T INTERLOCK Drum Level HHH Drum Level LLL

Missing All Flame

Missing all fuel

Furnace Pressure HH

Furnace Pressure LL

IDF A B Stop

FDF Stop

Cooling AB fan Stop

Cooling Air Outlet Prs L

FDF Outlet Air Flow low

Mill A Stop

Coal Feeder A Coal Blocked

Coal Feeder A Chain Broken

Mill B Stop

Coal Feeder B Coal Blocked

Coal Feeder B Chain Broken

Mill C Stop

Coal Feeder C Coal Blocked

Stop coal feeder A

CL. Oil Header trip Valve

CL. Burn Oil Valves

Stop coal feeder B Stop coal feeder C Stop coal feeder A Stop coal feeder B Stop coal feeder C Stop Mill A Stop Mill B Stop Mill C B A D C OR OR OR OR OR OR OR OR OR OR OR AND INTERLOCK MFT CONDITION MFT