ANALISIS STRUKTUR-MIKRO

PELET URANIUM

OKS IDA

SINTER

Ngatijo, Siamet Pribadi, Agus Sartono

ABSTRAK

ANALISIS STRUKTUR-MIKRO PELET URANIUM OKSIDA SINTER. Telah dilakukan analisis struktur-mikro pelet uranium oksida sinter untuk mengetahui porositas dan grain size. Analisis dilakukan dengan cara sam pel dipotong menjadi dua bagian pada pertengahan tinggi, kemudian dilakukan mounting, gerinda, poles, etsa dan pencucian. Selanjutnya diamati porositas dan grain size menggunakan mikroskop optik. Ukuran butir ditentukan dengan metode Intercept Count (ASTM E 112 - 96 (2004) yaitu menghitung jumlah intercept dan intersection yang dilewati garis tes sepanjang 500 mm. Sedangkan porositas dihitung per luas area spesimen (ASTM E 562) dengan cara mengukur langsung menggunakan kertas transparan milimeter yang diletakkan di atas foto mikrograp. Dari hasil analisis diperoleh grain size pelet U02 sinter Cirene sebesar 7,9 11mdan pelet PWR sebesar 6,9 11m.Sedangkan porositas pelet Cirene adalah 12,4% dan pelet PWR adalah 29,9% per luas area spesimen.

Kata kunci : Pelet U02 sinter, porositas, grain size.

PENDAHULUAN

. Fabrikasi bahan bakar nuklir meliputi dua proses utama yaitu proses produksi pelet U02

dan perakitan bahan bakar. Proses produksi pelet U02 atau proses peletisasi terdiri dua proses utama yaitu proses pengompakan dan proses penyinteran. Proses pengompakan adalah proses konsolidasi serbuk menjadi padatan melalui proses mekanik. Proses pengompakan dilakukan dengan cara mencetak serbuk U02 menggunakan alat press pada tekanan tertentu. Sedangkan proses penyinteran adalah proses pemanggangan pelet untuk mendapatkan pelet dengan densitas yang telah dipersyaratkan. Proses penyinteran dilakukan dengan cara memanaskan pelet d( lingkungan gas H2pad a suhu tertentu.

Tujuan pembuatan pelet adalah meningkatkan densitas, sehingga jumlah U-235 per volum bahan bakar meningkat, mengungkung gas hasil fisi (dalam pori) dan mendapatkan bentuk standar sesuai syarat-syarat seperti penampilan fisis/mekanis EBN, standar bentuk dan penanganan EBN. Untuk memperoleh pelet sesuai dengan bentuk standar, diperlukan pengendalian proses pembuatannya. Uji pengendalian yang dilakukan untuk pengendalian proses antara lain pemeriksaan dimensi, cacat (visual), densitas, analisa kimia dan struktur mikro. Pemeriksaan struktur mikro bertujuan untuk mengetahui porositas dan bentuk serta ukuran butir U02 setelah mengalami perlakuan penekanan dan pemanasan. Oleh karena porositas dan bentuk serta ukuran butir dipengaruhi oleh tekanan pengompakan dan suhu sinter, sehingga dengan pemeriksaan struktur mikro maka besarnya tekanan pengompakan dan suhu sinter yang optimal dapat ditentukan. Batasan spesifikasi pelet U02 sinter adalah ukuran butir (grain size) 5 - 25 Ilm[1], tidak adanya porositas di batas butir dan porositas tidak lebih dari 10% dari tampang lintangnya.

Analisis struktur mikro terdiri dari 4 langkah utama yaitu sampling, preparasi sam pel, pengambilan gambar, dan perhitungan ukuran porositas/butir. Sampling dilakukan secara random dua buah per lot terhadap sam pel yang telah lolos uji visual.

Preparasi sam pel meliputi: pemotongan, mounting, penggerindaan, pemolesan, etsa, dan

cleaning/drying. Pemotongan dimaksudkan untuk memenuhi persyaratan dimensi sam pel yang diinginkan. Penggerindaan dimaksudkan untuk menghilangkan kerusakan permukaan sam pel akibat pemotongan. Pemolesan dimaksudkan untuk menghilangkan goresan permukaan sam pel akibat penggerindaan. Etsa adalah pengikisan bahan secara selektif dengan menggunakan larutan kimia tertentu. Dalam etsa ini, batas butir terkorosi lebih awal sehingga terlihat jelas. Pengambilan gambar

dimaksudkan untuk merekam gambar struktur mikro sehingga ukuran porositas/butir dapat dihitung. Pengambilan gambar dilakukan dengan kamera menggunakan film atau digital.

Ukuran butir ditentukan dengan metode Heyn Lineal Intercept Count ASTM E 112 - 96

(2004)[2J yaitu dengan cara menghitung jumlah intercept (N) pad a garis uji sepanjang 500 mm. Setelah jumlah intercept diketahui kemudian ditentukan ASTM Grain Size Number menggunakan Gambar 6 ASTM E 112 - 96 (2004). Selanjutnya ditentukan diameter rata-rata butir dengan menggunakan Tabel4 ASTM E 112 - 96 (2004).

Jika perbesaran tidak sama dengan 500, maka ukuran butir ditentukan dengan menghitung jumlah intercept per 1 mm panjang spesimen dengan persamaan :

Nj NL=

---L/M (1)

dimana :

NL :jumlah intercept per 1-mm panjang spesimen

M : perbesaran foto

L: panjang garis uji (500 mm)

Nj :jumlah intersep sepanjang garis uji

Setelah nilai NL diperoleh kemudian ditentukan ASTM Grain Size Number ditentukan menggunakan Gambar 6 ASTM E 112 -96 (2004). Selanjutnya ditentukan diameter rata-rata butir dengan menggunakan Tabel4 ASTM E 112 - 96 (2004).

Porositas dihitung per luas area spesimen (ASTM E 562)[3] dengan cara mengukur langsung menggunakan kertas transparan milimeter yang diletakkan di atas foto mikrograp.

Ketidakpastian

Diagram komponen ketidakpastian (cause and effect diagram) untuk penentuan estimasi ketidakpastian penghitungan diameter rata-rata butir adalah sebagai berikut:

Pembesaran

(1)

Presisi Diamaeter rata-rata butir Presisi Banyaknya Intercept &intersection (2)1. Ketidakpastian dari pengukuran pembesaran gambar (JiM)

Pengukuran panjang gambar skala mikrometer dilakukan berulang kali (n kali).

Hasil pengukuran tersebut dibagi dengan panjang skala mikrometer yang sebenarnya (yang tercantum di skala mikrometer tersebut (misalnya: 0,01 mm). Hasil pembagian ini dinamakan

M

(pembesaran).Ketidakpastian dari tahap ini adalah:

2. Ketidakpastian dari penghitungan jumlah intercept & intersections (PN)

Penghitungan jumlah intercepL& intersections dilakukan berulang kali (n kali). Ditentukan nilai rata-ratanya (N ) dan simpangan bakunya (SN)

Ketidakpastian dari tahap ini adalah:.

SN

IlN

=

-r;;

3. Ketidakpastian gabungan

Data hasil dari (1) dan (2) dimasukkan ke dalam rum us: Ild

d

=

Dengan demikian, diperoleh ketidakpastian gabungan Pd' d: diameter butir

4. Ketidakpastian yang dip,erluas

Ketidakpastian yang dilaporkan adalah ketidakpastian yang diperluas. Untuk tingkat kepercayaan 95%, digunakan faktor pencakupan k=2..

Jadi ketidakpastian yang diperluas = ~.

TAT A KERJA

BAHAN

1. Pelet U02 Sinter

2. Bahan mounting Acryfix kit

3. Kertas ampelas : silikon karbida 320, 400, 600, 800,1000,1200

4. Polishing cloth OP-felt

5. Pasta Alumina

6. Cairan pencuci : akuades dan alkohol

7. Campuran Etsa : 10 cc H2S04 90% dan 90 cc H202 30%[4] 8. Film ASA 200

ALAT

1. Mesin pemotong sam pel ada di laboratorium Peletisasi. 2. Cetakan plastik, untuk membuat pemegang sam pel. 3. Mesin grinding/polishing.

4. Mesin pengering (Drybox). 5. Beberapa buah gelas kimia.

6. Mikroskop lengkap dengan alat untuk pemotretan.

CARA KERJA

Pelet U02 sinter dipotong menggunakan alat pemotong sam pel yang ada di laboratorium Peletisasi dengan cara memotong pelet menjadi dua bagian pad a pertengahan tinggi.

Sam pel ditempatkan pada cetakan plastik dalam posisi tengah pada bagian plat/mendatar cetakan, bagian permukaan cuplikan berada di bagian bawah. Selanjutnya dituangkan cairan mounting yang terdiri campuran 2 bagian serbuk Acryfix dan 1 bagian cairan Acryfix sampai menutupi seluruh bagian cuplikan. Biarkan untuk pengeringan/pengerasan.

Cuplikan yang siap dari mounting ditandai dengan memberi nama atau kode pada mountingnya, menggunakan alat grafir atau alat tulis lain yang bisa dipergunakan untuk itu.

Permukaan cuplikan digesekkan diatas permukaan grinder atau polisher pada alat, secara manual. Pekerjaan grinder dan polisher dimulai dari tingkat kasar (kertas grinder/polisher kasar) ke tingkat yang lebih halus (kertas grinder/polisher halus), hal ini dilakukan sesuai dengan goresan pad a cuplikan.

Permukaan cuplikan selesai grinding dan polishing dicuci dengan cara menyapu/mengoles permukaan cuplikan dengan kapas pembersih di bawah air yang mengalir dari kran. Selanjutnya dicuci dengan air suling menggunakan alat Ultrasonic cleaner, kemudian dikeringkan menggunakan alat Dry box.

Larutan Etsa terdiri dari 10 mL H2S04 90% dan 90 mL H202 30%. Etsa dilakukan dengan menyelupkan (immerse) sam pel ke dalam campuran etsa selama 10 sampai 60 detik yang dikontrol

secara berkala sampai gambar yang diharapkan keluar sebaik mungkin.

Pengambilan gambar dilakukan menggunakan Mikroskop Optik. Kamera untuk pemotretan menggunakan film roll.

HASIL DAN PEMBAHASAN

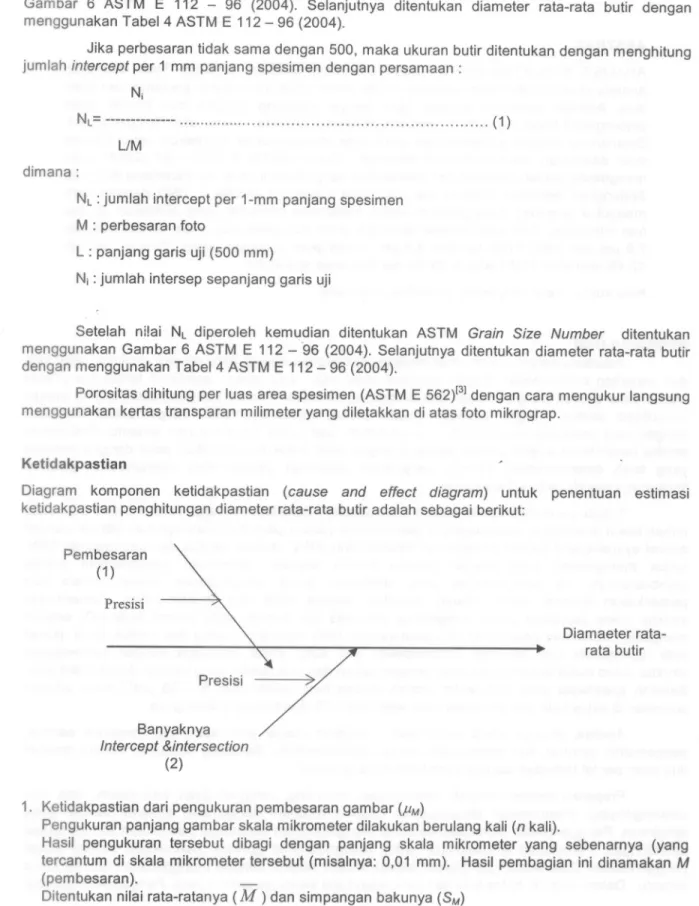

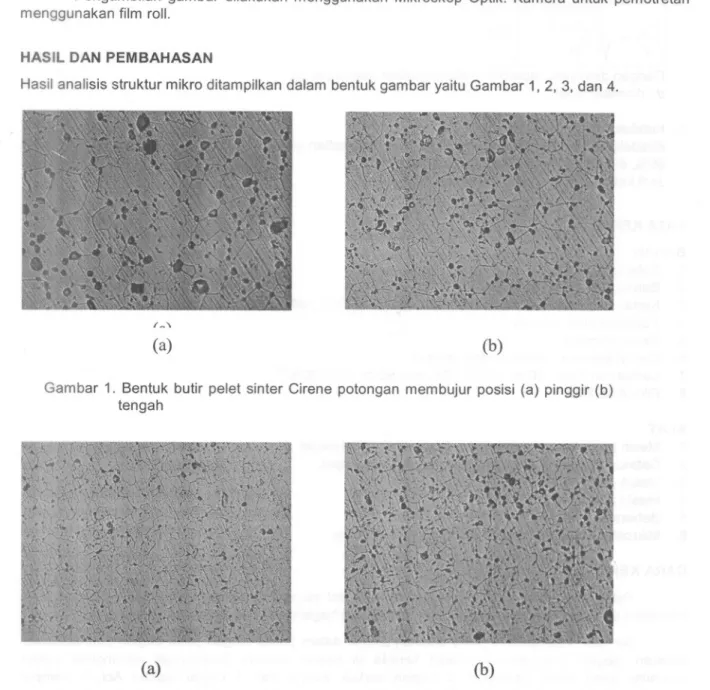

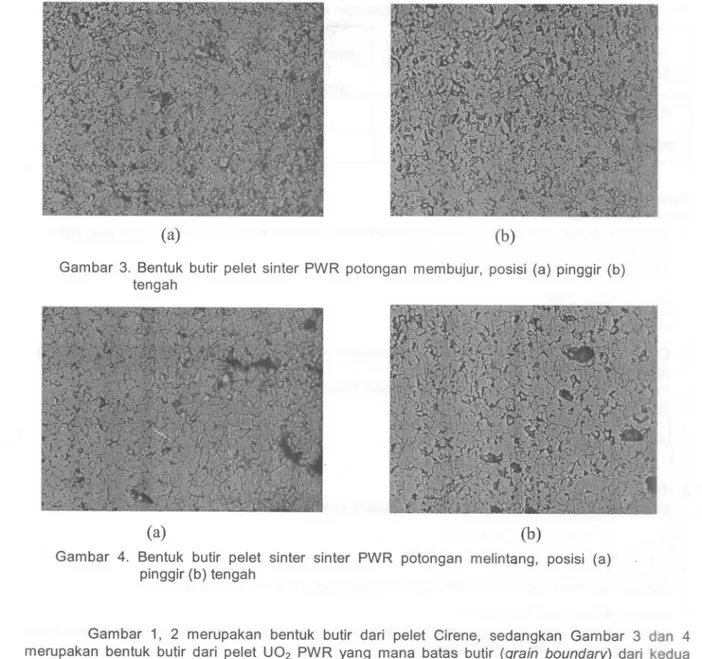

Hasil analisis struktur mikro ditampilkan dalam bentuk gambar yaitu Gambar 1, 2, 3, dan 4.

(a)

(b)

Gambar 1. Bentuk butir pelet sinter Cirene potongan membujur posisi (a) pinggir (b) tengah

(a)

(b)

Gambar 2. Bentuk butir pelet sinter Cirene potongan melintang, posisi (a) pinggir (b) tengah

(a)

(b)

Gambar 3. Bentuk butir pelet sinter PWR potongan membujur, posisi (a) pinggir (b) tengah

(a)

(b)

Gambar 4. Bentuk butir pelet sinter sinter PWR potongan melintang, posisi (a) pinggir (b) tengah

Gambar 1, 2 merupakan bentuk butir dari pelet Cirene, sedangkan Gambar 3 dan 4 merupakan bentuk butir dari pelet U02 PWR yang mana batas butir (grain boundary) dari kedua pelet sudah terlihat. Oistribusi porositas dari pelet Cirene relatif merata dan berukuran kecil, namun demikian masih terdapat porositas yang ada di batas butir yang keberadaannya tidak diinginkan. Sedangkan porositas dari pelet PWR berukuran relatif besar dan juga terdapat porositas yang berada di batas butir. Oari Gambar 1, 2, 3 dan 4 dapat ditentukan ukuran butir dan porositas dari pelet seperti pad a Tabel 1.

Tabel1. Data hasil pengamatan struktur mikro pelet sinter Jumlah Intercept Jumlah Kode Intercept per Grain size Porositas (% Sam pel Perbesaran

rata-rataluas)(11m) per 5001-mm

mm spesimen C4 5.4 49114612,47,9143 PWR4 49129,96,9160157 Perhitungan Ketidakpastian

Untuk Pelet Cirene :

1. Dari pengukuran pembesaran gambar diketahui nilai rata-ratanya

(M)

491 simpangan baku(SM) 2,2 dan pengukuran dilakukan 5 kali. Ketidakpastian dari tahap ini adalah:,

JiM

= ~ =

0,98

2. Dari penghitungan jumlah intercept & intersections diketahui simpangan baku (SN) sebesar 10,8

dan penghitungan dilakukan 4 kali.

Penghitungan jumlah intercept &intersections dilakukan berulang kali (n kali).

Ketidakpastian dari tahap ini adalah :,

10,8

4

JiN

=

J4

=

5,

3. Ketidakpastian gabungan

Data hasil dari (1) dan (2) dimasukkan ke dalam rum us:

(0 98

)2 (5 4

)2Jid

=

-'-

+ -'-

1=0037d

491

146

'

.

Dengan demikian, diperoleh ketidakpastian gabungan fld =0,037 x 7,9 = 0,29. 4. Ketidakpastian yang diperluas

Ketidakpastian yang dilaporkan adalah ketidakpastian yang diperluas. Untuk tingkat kepercayaan 95%, digunakan faktor pencakupan k_~=__2__. _

Jadi ketidakpastian yang diperluas = ~ x 0,29 =0, 58flml

Dengan cara yang sama untuk Pelet PWR diperoleh ketidakpastian sebesar 0,13 11m.

KESJMPULAN

1. Grain dan grain boundary dari pelet U02 Cirene dan PWR sudah terbentuk.

2. Ukuran butir (grain size) pelet U02 Cirene adalah 7,9 ± 0,58 11mdan pelet PWR sebesar 6,9 ± 0,13I1m.

3. Porositas pelet U02 Cirene adalah 12,4 % dan pelet PWR sebesar 29,9 % per luas area spesimen dan masih terdapat porositas yang berada di batas butir.

4. Dari segi ukuran butir pelet Cirene dan PWR sudah memenuhi spesifikasi yang ditentukan namun dari segi jumlah porositas belum memenuhi.

DAFTAR PUSTAKA

[1] HERU S, Petunjuk Pelaksanaan Kendali Mutu Fabrikasi Bahan Bakar, Pusat Elemen Bakar Nuklir, 1990.

[2] ASTM Standard, Designation E 112 - 96 (2004), Standard Test Methods for Determining Average Grain Size, American Society for Testing Material, Philadelpia, 2004.

[3] ASTM Standard, Designation E 562, Practice for Determining Volume Fraction by Systematic Manual Point Count, American Society for Testing Material, Philadelpia.

[4] ASEP S, Laporan Training untuk analisa cuplikan Metalografi Elemen Bakar Nuklir Cirene, IFEC Plant Saluggia, Itali, Nopember 1984 - April 1985.

TANYA JAWAB 1. Ir. Eric Johneri

• Tampilkan foto struktur mikro yang benar disertai dengan metode pengukuran butiran (Heyns)?

Ngatijo

• Foto, metode pengukuran dan rumus sudah ada di makalah. Hanya saja foto perlu ditampilkan yang lebih bagus.