BAB II

TINJAUAN PUSTAKA

2.1

Gingiva (Basis) Tiruan

Gingiva tiruan adalah tempat melekatnya gigitiruan. Daya tahan, penampilan dan sifat – sifat dari suatu gingiva tiruan sangat dipengaruhi oleh bahan yang digunakan untuk membuatnya.. Berbagai bahan telah digunakan untuk membuat gingiva tiruan, namun belum ada satupun bahan yang dapat memenuhi semua persyaratan yang diperlukan suatu gingiva tiruan.

(Noort R, 2007)

2.1.1 Persyaratan

Berdasarkan International Organizational for Standardization (ISO), syarat – syarat bahan gingiva tiruan yang ideal adalah :

1. Biokompatibel : tidak toksik dan non – iritan

2. Karakteristik permukaan : permukaan halus, keras dan kilat

3. Warna : transulen dan warna merata, bila perlu mengandung serat secara merata 4. Stabilitas warna : tidak boleh menunjukkan lebih dari sedikit perubahan dalam

warna yang hanya dapat dilihat bila diperhatikan

5. Translusensi : dapat dilihat dari sisi lawan lempeng uji spesimen 6. Bebas dari porositas : tidak boleh menunjukkan rongga kosong 7. Kekuatan lentur : tidak kurang dari 60 – 65 Mpa

8. Modulus elastisitas : paling sedikit 2000 Mpa untuk polimer yang dipolimerisasi dengan panas

9. Tidak ada monomer sisa 10. Tidak menyerap cairan 11. Tidak dapat larut (Combe. EC, 1986)

2.1.2 Klasifikasi

Klasifikasi gingiva tiruan berdasarkan bahan yang digunakan secara umum terdiri atas bahan logam, kombinasi logam – polimer dan polimer.

2.1.2.1 Logam

Keuntungan logam sebagai bahan basis gigitiruan :

a. Penghantar suhu yang baik, sehingga setiap perubahan suhu yang terjadi akan langsung disalurkan ke jaringan di bawahnya.

b. Ketepatan dimensi, mampu mempertahankan bentuk tanpa terjadi perubahan selama pemakaian dalam mulut.

c. Kebersihan, logam adalah bahan yang tahan abrasi sehingga permukaannya tetap licin dan mengkilat

d. Kekuatan maksimal dengan ketebalan minimal, basis logam dapat dibuat lebih tipis dari pada resin, tetapi cukup kuat dan kaku

Kerugian logam sebagai bahan basis gigi tiruan :

a. Basis logam tidak mungkin dilapis atau dicekat kembali

b. Warna basis logam tidak harmonis dengan warna jaringan sekitarnya c. Relatif lebih berat

d. Teknik pembuatannya lebih rumit dan mahal e. Mudah korosi

Gambar 2.1 Gingiva tiruan dari logam (Nirwana Soekartono, 2005) 2.1.2.2 Kombinasi logam – polimer

Gingiva kombinasi logam – polimer ini ini berupa rangka dari logam, dilapisi resin untuk tempat perlekatan elemen tiruan dan bagian yang berkontak dengan mulut. Tujuan pemakaian basis kombinasi logam – polimer adalah memanfaatkan keuntungan masing – masing bahan.

Gambar 2.2 Gingiva tiruan dari kombinasi logam – polimer (Nirwana Soekartono, 2005)

2.1.2.2 Polimer

Keuntungan polimer sebagai bahan gingiva tiruan : a. Warnanya harmonis dengan jaringan sekitarnya b. Dapat dilapisi dan dicekat kembali

d. Teknik pembuatan dan pemolesannya mudah e. Biaya murah

Kerugian polimer sebagai bahan gingiva tiruan : a. Mudah fraktur

b. Porositasnya mudah terbentuk c. Elastisitasnya tinggi

Gambar 2.3 Gingiva tiruan dari polimer (Nirwana Soekartono, 2005)

2.2

Resin Akrilik Polimerisasi Panas

Pada tahun 1937, resin akrilik terutama poli metil metakrilat (PMMA) telah diperkenalkan dan dengan cepat menggantikan bahan sebelumnya dalam pembuatan bahan gingiva. Resin akrilik memiliki sifat yang menguntungkan yaitu estetis, warna dan tekstur mirip dengan gingiva asli sehingga estetik di dalam mulut baik, daya serap air relatif rendah dan perubahan dimensi kecil.

(Malcolm, P.S, 2001)

Poli metil metakrilat (PMMA) adalah bahan yang sangat luas penggunaannya untuk di luar maupun di dalam ruangan, karena tahan terhadap cuaca luar. Pembuatan poli metil metakrilat (PMMA) berlangsung secara radikal bebas dengan kondisi suspensi. Poli metil metakrilat merupakan hasil polimerisasi monomer metakrilat (MMA). Monomer ini adalah bahan plastis dan polimer ini dicampur untuk mendapatkan konsistensi yang lebih mudah. Reaksinya berjalan secara berantai.

Jenis – jenis resin akrilik adalah : 1. Akrilik (dough – type)

Bahan ini merupakan bahan gingiva tiruan yang paling sering digunakan karena diperoleh dari penyatuan dari liquid dengan powder. Dengan nama lain adalah poli metil metakrilat.

2. Akrilik (gel – type)

Bahan ini merupakan hasil uraian unsur berbentuk gel yang dihasilkan dengan cara mencampur liquid dengan powder.

3. Akrilik (puor – type)

Bahan ini terbentuk dari liquid dengan powder saja. 4. Akrilik (high – impact strenght)

Bahan ini memiliki kekuatan tekan pada bahan yang dihasilkan dengan cara menguraikan cabang rubber – like polimer butadiena – styrene menjadi molekul akrilik.

5. Akrilik (rapid heat – polymerized)

Bahan ini hampir sama dengan tipe dough hanya bebeda pada proses modifikasi saja. Terkhusus pada proses polimerisasi hibridnya yaitu dengan panas dan kimia.

6. Polyrethane resins

Bahan ini memiliki polimerisasi dari resin dengan proses memancarkan spektrum cahaya pada daerah biru dengan panjang gelombang antara 450 – 490 nm.

(Anion. J, 1993)

2.2.1 Reaksi Polimerisasi

Sembarang zat dapat dikonversi menjadi suatu polimer. Pada contoh penelitian ini adalah Poli Metil Metakrilat (PMMA). Poli Metil Metakrilat (PMMA) adalah bahan yang sangat luas penggunaanya untuk di luar maupun di dalam ruangan, karena tahan terhadap cuaca luar. Bahan ini digunakan antara lain dalam industri otomotiv, monitor, filing listrik, bahan pelapis untuk material pada pesawat terbang dan juga pada bahan gingiva tiruan pada bidang kedokteran gigi.

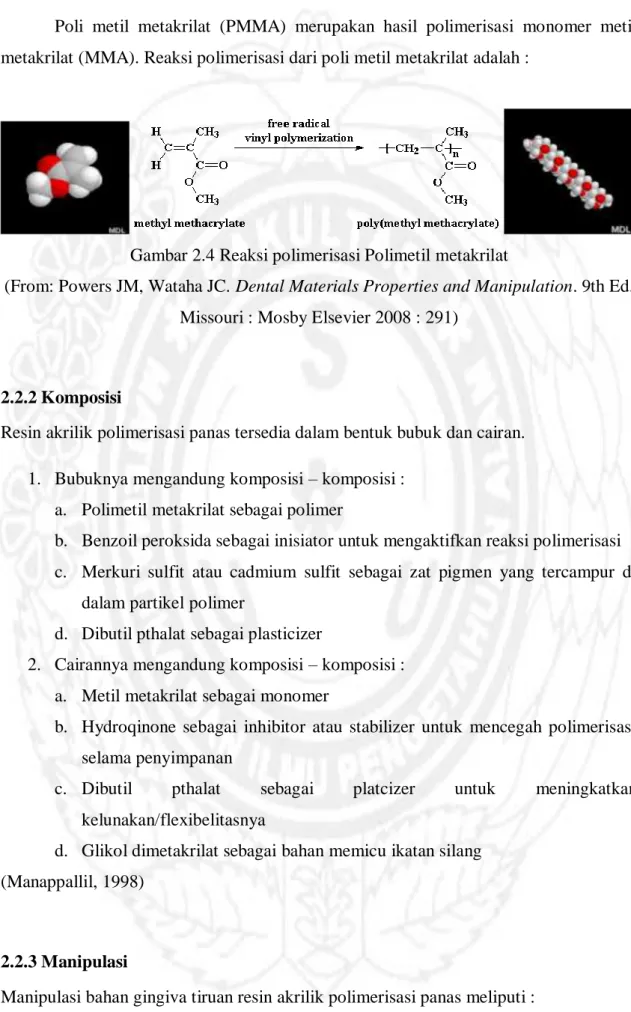

Poli metil metakrilat (PMMA) merupakan hasil polimerisasi monomer metil metakrilat (MMA). Reaksi polimerisasi dari poli metil metakrilat adalah :

Gambar 2.4 Reaksi polimerisasi Polimetil metakrilat

(From: Powers JM, Wataha JC. Dental Materials Properties and Manipulation. 9th Ed. Missouri : Mosby Elsevier 2008 : 291)

2.2.2 Komposisi

Resin akrilik polimerisasi panas tersedia dalam bentuk bubuk dan cairan. 1. Bubuknya mengandung komposisi – komposisi :

a. Polimetil metakrilat sebagai polimer

b. Benzoil peroksida sebagai inisiator untuk mengaktifkan reaksi polimerisasi c. Merkuri sulfit atau cadmium sulfit sebagai zat pigmen yang tercampur di

dalam partikel polimer

d. Dibutil pthalat sebagai plasticizer

2. Cairannya mengandung komposisi – komposisi : a. Metil metakrilat sebagai monomer

b. Hydroqinone sebagai inhibitor atau stabilizer untuk mencegah polimerisasi selama penyimpanan

c. Dibutil pthalat sebagai platcizer untuk meningkatkan kelunakan/flexibelitasnya

d. Glikol dimetakrilat sebagai bahan memicu ikatan silang (Manappallil, 1998)

2.2.3 Manipulasi

1. Perbandingan bubuk dan cairan

Perbandingan yang umum digunakan adalah 3,5 : 1 satuan volume atau 2,5 : 1 satuan berat. Bila cairan terlalu sedikit maka tidak semua bubuk sanggup dibasahi oleh cairan akibatnya akrilik yang telah selesai berpolimerisasi akan bergranul dan adonan tidak akan mengalir saat dipress ke dalam mold. Sebaliknya, cairan juga tidak boleh terlalu banyak karena dapat menyebabkan terjadinya kontraksi pada adonan akrilik, maka pengerutan selama polimerisasi akan lebih besar ( dari 7% menjadi 21% satuan volume) dan membutuhkan waktu yang lebih lama untuk mencapai konsistensi dough dan dapat menimbulkan porositas pada bahan gingiva tiruan.

( Combe, 1992) 2. Pencampuran

Setelah perbandingannya tepat, maka bubuk dan cairan dicampur dalam tempat yang tertutup lalu dibiarkan beberapa menit hingga mencapai fase dough. Adonan atau campuran akrilik ini akan mengalami empat fase, yaitu :

a. Sandy stage

Mula – mula terbentuk campuran yang menyerupai pasir basah. b. Sticky stage

Bahan menjadi merekat ketika bubuk mulai larut dalam cairan. c. Dough stage

Terbentuknya adonan yang halus, homogen dan konsistensinya tidak melekat lagi dan mudah diangkat, dimana tahap ini merupakan saat yang tepat untuk memasukkan adonan ke dalam mold dalam waktu 10 menit.

d. Rubbery – hard stage

Bila adonan dibiarkan terlalu lama, maka akan terbentuk adonan menyerupai karet dan menjadi kaku (rubbery – hard) sehingga tidak dapat dimasukkan ke dalam mold.

(Anusavice, 2003) 3. Pengisian

Sebelum pengisian, dinding mould diberi bahan separator untuk mencegah merembesnya cairan ke bahan mould dan berpolimerisasi sehingga

menghasilkan permukaan yang kasar, merekatnya dengan bahan tanam gips dan mencegah air dari gips masuk ke dalam resin akrilik.

Pengisian adonan ke dalam mould harus diperhatikan agar terisi penuh dan saat di press terdapat tekanan yang cukup pada mould. Setelah pengisian adonan ke dalam mould penuh kemudian dilakukan press pertama sebesar 1000 psi ditunggu selama 5 menit agar mould terisi padat dan kelebihan resin dibuang kemudian dilakukan press terakhir dengan tekanan 2200 psi ditunggu selama 5 menit. Selanjutnya kuvet dipasang mur dan dilakukan proses kuring.

(Craigh, 2000) 4. Kuring

Salah satu teknik kuring mencakup proses pembuatan bahan gingiva tiruan dalam water bath bertemperatur konstan yaitu 700C selama 8 jam atau dengan cara dipanaskan pada suhu 700C selama 1 jam 30 menit kemudian meningkatkan temperatur smapai 1000C dipertahankan selama 1 jam.

(Anusavice, 2003)

Pemanasan pada suhu 1000C penting dilakukan untuk mendapatkan kekuatan dan derajat polimerisasi resin akrilik yang tinggi dan juga akan mengurangi sisa monomer yang tertinggal.

(Toeti. MWG, 1981)

Kuvet yang di dalamnya terdapat mold yang telah diisi resin akrilik kemudian dipanaskan di dalam water bath. Suhu dan lamanya pemanasan harus dikontrol. Beberapa hal yang perlu diperhatikan selama proses kuring, yaitu :

a. Bila bahan mengalami kuring yang tidak sempurna, gingiva tiruan kemungkinan mengandung monomer sisa yang tinggi.

b. Kecepatan peningkatan suhu tidak boleh terlalu besar. Monomer mendidih pada suhu 100,30C. Resin hendaknya tidak mencapai suhu ini sewaktu masih terdapat sejumlah bagian monomer yang belum bereaksi. Reaksi polimerisasi adalah bersifat eksotermis. Maka apabila sejumlah besar massa akrilik yang belum dikuring tiba – tiba dimasukkan ke dalam air mendidih, suhu resin bisa naik di atas 100,30C sehingga menyebabkan monomer menguap. Hal ini menyebabkan gaseous porosity.

Setelah proses kuring, kuvet dibiarkan dingin secara perlahan. Pendinginan dilakukan hingga suhu mencapai suhu kamar. Selama proses ini, harus dihindari pendinginan secara tiba – tiba karea selaman pendinginan terdapat perbedaan kontrasi antara gips dan akrilik yang menyebabkan timbulnya stress di dalam polimer. Bila pendinginan dilakukan secara perlahan, maka stress diberi kesempatan keluar akrilik oleh karena plastic deformation. Selanjutnya resin dikeluarkan dari cetakan dengan hati – hati untuk mencegah patahnya gingiva tiruan, kemudian dilakukan pemolesan resin akrilik.

(Mc Cabe JF, 1985)

2.2.4 Sifat – sifat

Beberapa sifat resin akrilik polimerisasi panas antara lain : 1. Kekuatan tensil (Tensile strength)

Kekuatan tensil resin akrilik polimerisasi panas adalah 55 Mpa. Kekuatan tensil yang rendah ini merupakan salah satu kekurangan utama resin akrilik.

(Polyzois GL, 1996)

(2.1)

Dengan : = kekuatan tensil (Mpa) F = gaya / beban (N) l = lebar batang uji (mm) t = tebal batang uji (mm) 2. Kekuatan impak (Impac strength)

Kekuatan impak resin akrilik polimerisasi panas adalah 1 cm kg/cm. Resin akrilik memiliki kekuatan impak yang relatif rendah dan apabila gingiva tiruan akrilik jatuh ke atas permukaan yang keras kemungkinan besar akan terjadi fraktur.

(El Sheikh AM, 2006)

Kekuatan impak didapat menggunakan sampel dengan ukuran tertentu diletakkan pada alat penguji kekuatan impak dengan lengan pemukul yang dapat diayun. Perhitungan kekuatan impak menggunakan rumus :

Kekuatan impak = (2.2) Dengan : E = energi (J)

b = lebar batang uji (mm) d = tebal batang uji (mm)

3. Kekerasan (Hardness vickers)

Nilai kekerasan resin akrilik polimerisasi panas adalah 20 VHN atau 15 kg/mm2. Nilai kekerasan tersebut menunjukkan bahwa resin akrilik relatif lunak dan mengakibatkan resin akrilik cenderung menipis. Penipisan tersebut disebabkan makanan yang abrasif dan terutama pasta gigi pembersih yang abrasif. Kekerasan suatu bahan dinyatakan dengan persamaan :

(2.3) Dengan : HV = kekerasan (kg/mm2) F = gaya (kgf) d1= panjang diagonal 1 (mm) d2= panjang diagonal 2 (mm) (Norman E, 1999) 4. Monomer sisa

Meskipun proses kuring akrilik sudah dilakukan secara benar, masih terdapat monomer sisa sebesar 0,2 sampai 0,5 %. Hal ini mempengaruhi berat molekul rata – rata resin akrilik. Kuring pada suhu yang terlalu rendah dan dalam waktu singkat akan menghasilkan monomer sisa yang lebih besar. Monomer sisa dapat menyebabkan iritasi jaringan mulut serta menyebabkan sifat – sifat resin akrilik seperti lebih fleksibel dan kekuatannya menurun.

(Craig RG, 2000)

5. Porositas (Porosity)

Porositas terjadi akibat penguapan monomer yang tidak bereaksi serta polimer berberat molekul rendah bila temperatur resin mencapai atau melebihi titik didih bahan tersebut. Hal ini mengakibatkan timbulnya gelembung permukaan dan di bawah permukaan yang dapat mempengaruhi sifat dan kebersihan gingiva tiruan.

Porositas juga dapat berasal dari pengadukan yang tidak tepat antara komponen bubuk dan cairan dan karena tekanan yang tidak cukup saat polimerisasi.

(Craig RG, 2000)

Porositas dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada. Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai 90 % tergantung dari jenis dan aplikasinya. Porositas suatu bahan dinyatakan dengan persamaan :

(2.4)

Dengan : P = porositas (%)

massa awal sampel setelah dikeringkan di dalam oven (g) massa setelah direbus dalam air (g)

massa digantung dalam air (g)

massa kawat penggantung sampel (g) (ASTM C 373)

6. Absorpsi air (Water absorption)

Resin akrilik menyerap air relatf kecil ketika ditempatkan ditempat pada lingkungan basah, namun air yang terserap ini menimbulkan efek yang nyata pada sifat mekanis dan dimensi polimer. Nilai penyerapan air sebesar 0,69 mg/cm2 atau sekitar 2 %. Umumnya mekanisme penyerapan air yang terjadi adalah difusi. Difusi adalah berpindahnya suatu substansi melalui rongga yang menyebabkan ekspansi pada resin yang mempengaruhi kekuatan rantai polimer. Absorpsi air suatu bahan dinyatakan dengan persamaan :

(2.5)

Dengan : WA = Water Absorption (%)

massa setelah direbus dalam air (g)

massa awal sampel setelah dikeringkan di dalam oven (g) (Polat TN, 2003)

Resin akrilik memiliki massa jenis yaitu sekitar 1,2 g/cm3. Hal ini disebabkan resin akrilik terdiri dari kumpulan atom – atom ringan, seperti karbon, oksigen dan hidrogen.

(Polat TN, 2003)

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefenisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut :

(2.6)

Dengan : densitas (g/cm3)

massa sampel (g)

v = volume sampel (cm3) (MM. Ristic, 1979)

8. Kekuatan tekan (Compressive strength)

Kuat tekan suatu material didefenisikan sebagai kemampuan material dalam menahan beban atau gaya mekanis sampai terjadinya kegagalan (failure). Resin ini memiliki sifat strenght yang khas. Compressive strenghtnya adalah 75 Mpa. Secara umum bahan resis ini memiliki strenght yang rendah. Efek yang mempengaruhi kekuatan antara lain : komposisi, teknik pemprosesan, absorsi air. Persamaan untuk pengujian kuat tekan dengan menggunakan Universal Testing Machine adalah sebagai berikut :

Τ = (2.7)

Dengan : F = beban maksimum (N)

A = luas bidang permukaan (mm2) (Norman E, 1999)

9. Kekuatan transversal (Transverse strength)

Kekuatan transversal atau flexural adalah beban yang diberikan pada sebuah benda berbentuk batang yang ditumpu pada kedua ujungnya dan beban tesebut diberikan di tengah-tengahnya, selama batang ditekan maka beban akan meningkat secara beraturan dan berenti ketika batang uji patah.

(2.8) Dengan : W = fracture load

l = jarak antara 2 penyokong b = lebar sampel

d = ketebalan sampel 10. Stabilitas Warna

Stabilitas warna adalah kemampuan suatu bahan mempertahankan warna atau perubahan sedikit warna dari warna asalnya. Lebih sedikit perubahan terjadi pada suatu bahan maka semakin baik pula stabilitas warna bahan tersebut. Warna merupakan salah satu sifat bahan restorasi gigi yang cukup penting. Suatu basis gigitiruan yang ideal seharusnya memiliki warna yang mendekati warna alami jaringan lunak rongga mulut. Resin akrilik polimerisasi panas menunjukkan stabilitas warna yang baik. Dari ketiga bahan yaitu nilon, silikon serta resin akrilik, menunjukkan bahwa resin akrilik nilai yang paling rendah setelah direndam dalam larutan kopi.

Persamaa untuk pengujian analisa warna dengan menggunakan Color Difference Meter sebagai berikut :

(2.9a)

(2.9b)

(2.9c)

Dengan : x = ordinat Blue

y = ordinat Red

z = ordinat Green (Yulin Lai dkk, 2003)

2.3

Penambahan Serat

2.3.1 Kaca

2.3.1.1 Pengertian

Serat kaca ditambahkan untuk memperbaiki sifat fisik dan mekanik resin akrilik. Serat kaca merupakan material yang sangat halus dari kaca. Serat kaca dapat beradhesi dengan matriks polimer di dalam resin akrilik sehingga memiliki kekuatan yang ikatan yang baik dengan resin akrilik, oleh karena itu serat kaca menjadi pilihan untuk ditambahkan ke dalam resin akrilik sebagai bahan penguat. (Jagger D, 1999)

2.3.1.2 Komposisi

Serat kaca mengandung bahan kimia antara lain : a. SiO2 b. Al2O3 c. B2O3 d. MgO e. CaO f. K2O

g. Na2O3, Fe2O3 dan F2 masing – masing

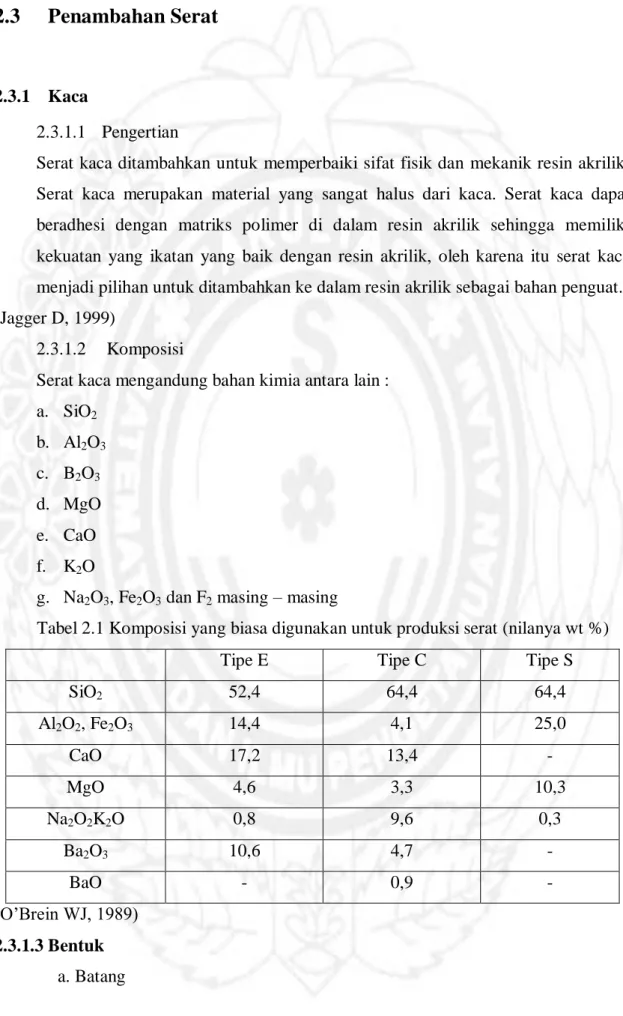

Tabel 2.1 Komposisi yang biasa digunakan untuk produksi serat (nilanya wt %)

Tipe E Tipe C Tipe S

SiO2 52,4 64,4 64,4 Al2O2, Fe2O3 14,4 4,1 25,0 CaO 17,2 13,4 - MgO 4,6 3,3 10,3 Na2O2K2O 0,8 9,6 0,3 Ba2O3 10,6 4,7 - BaO - 0,9 - (O’Brein WJ, 1989) 2.3.1.3 Bentuk a. Batang

Serat kaca berbentuk batang terbuat dari serat kaca continuous unidirectional yang terdiri atas 1000 - 200000 serabut serat kaca. Diameternya berkisar antara 3 - 25 μm. Walaupun beberapa penelitian menyatakan bahwa penggabungan serat kaca berbentuk batang dengan gingiva tiruan poli metil metakrilat akan meningkatkan kekuatannya secara signifikan, tetapi terdapat beberapa kekurangan dari proses ini yaitu penanganan yang lebih sulit dan penyerapan serat dengan resin yang tidak adekuat. Vallitu (1996) menyatakan, serat kaca berbentuk batang yang ditambahkan ke dalam resin akrilik polimerisasi panas dapat menyebabkan perubahan dimensi yang signifikan.

(Lee SI, Lim YJ, 2001)

Gambar 2.5 Serat kaca bentuk batang b. Anyaman

Serat kaca berbentuk anyaman sesuai sebagai bahan penguat karena bentuk ini memiliki ukuran yang bervariasi. Serat kaca berbentuk anyaman juga lebih baik dan mudah untuk dibasahi oleh monomer. Serat kaca bentuk anyaman juga memiliki kekurangan yaitu penempatannya pada mold yang lebih sulit. Ratwita dan Mahalistiyani (2007) menyatakan bahwa resin akrilik yang ditambah serat kaca bentuk anyaman mengalami perubahan dimensi terbesar bila resin akrilik ditambah tiga lembar serat kaca.

Gambar 2.6 Serat kaca bentuk anyaman c. Potongan kecil

Penggunaan serat kaca berbentuk potongan kecil telah banyak dilakukan dalam beberapa penelitian. Serat kaca bentuk ini memiliki banyak kelebihan diantaranya kemudahan penggunaannya di klinik. Hal ini disebabkan proses pencampuran antara serat kaca dan resin yang lebih sederhana serta ukuran serat yang kecil memudahkan untuk dimanipulasi dan dimasukkan ke dalam adonan resin akrilik.Stipho (1998) menyatakan bahwa kekuatan transversal tertinggi diperoleh dari penambahan serat kaca sebanyak 1 % dari total berat polimer dan monomer. Lee, dkk (2001) menyatakan bahwa resin akrilik polimerisasi panas yang ditambah dengan serat kaca berbentuk potongan kecil meningkatkan kekuatan transversal resin akrilik. Penambahan serat kaca pada resin akrilik juga dapat mengurangi absorpsi air resin akrilik. Hal ini disebabkan serat kaca mengurangi kuantitas air yang dapat diserap oleh polimer.

Gambar 2.7 Serat kaca potongan kecil

2.4

Analisa Mikrostruktur

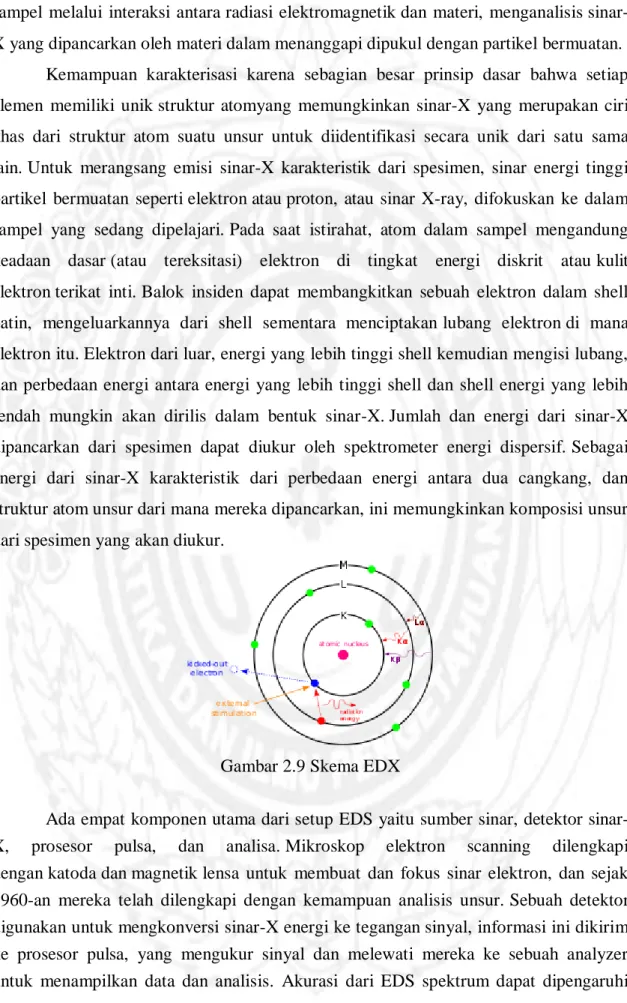

Scanning Electron Microscope (SEM) merupakan mikroskop elektron yang banyak digunakan dalam ilmu pengetahuan material. SEM banyak digunakan karena memiliki kombinasi yang unik, mulai dari persiapan spesimen yang simpel dan mudah, kapabilitas tampilan yang bagus serta fleksibel.

SEM digunakan pada sampel yang tebal dan memungkinkan untuk analisis permukaan. Pancaran berkas yang jatuh pada sampel akan dipantulkan dan di difraksikan. Adanya elektron yang terdifraksi dapat diamati dalam bentuk pola – pola difraksi. Pola – pola difraksi yang tampak sangat bergantung pada bentuk dan ukuran sel satuan dari sampel. SEM juga dapat digunakan untuk menyimpulkan data – data kristalografi, sehingga hal ini dapat dikembangkan untuk menentukan elemen atau senyawa.

Gambar 2.8 Diagram SEM

Prinsip kerja SEM dapat dilihat pada Gambar 2.8. Dua sinar elektron deigunakan secara simultan. Satu strike specimen digunakan untuk menguji dan strike yang lain adalah CRT (Cathode Ray Tube) memberi tampilan yang dapat dilihat oleh operator. Akibat tumbukan pada spesimen dihasilkan satu jenis elektron dan emisi foton. Sinyal yang terpilih dikoleksi, dideteksi dan dikuatkan untuk memodulasi tingkat keterangan dari sinar elektron yang kedua, maka sejumlah besar sinar akan menghasilkan bintik gelap. SEM menggunakan prinsip scanning, maksudnya berkas elektron di arahkan dari titik

daerah objek menyerupai gerakan membaca. Gerakan membaca ini disebut dengan scanning.

Komponen utama SEM terdiri dari dua unit, electron column dan display console. Electron column merupakan model electron beam scanning. Sedangkan display console merupakan elektron skunder yang di dalamnya terdapat CRT. Pancaran elektron energi tinggi dihasilkan oleh electron gun yang kedua tipenya berdasar pada pemanfaatan arus. Yang pertama pistol termionik dimana pancaran elektron tercapai dengan pemanasan tungsen atau filamen katoda pada suhu 1500 K sampai 3000 K. Katoda adalah kutub negatif yang dibutuhkan untuk mempercepat tegangan Eo ke anoda yang di gorundkan, sehingga elektron yang bermuatan negatif dipercepat dari katoda dan meninggalkan anoda dengan energi Eo kali elektron volt (KeV). Pistol termionik sangat luas penggunaanya karena relatif aman untuk digunakan dalam tabung vakum 10-9 Torr, atau lebih kecil dari itu.

Sumber alternatif lain dari pistol field emission dimana ujung kawat wolfram yang tajam dihubungkan tertutup dengan anoda ekstraksi dan diterapkan potensional sampai beberapa ribu volt. Elektron yang keluar dari kawat wolfram tidak membutuhkan pemanasan yang dapat dilakukan pada suhu kamar, menuju tabung vakum yang dipercepat seperti pada pistol termionik ke arah anoda. Pistol field emission tergantung dari permukaan emitter yang secara otomatis bersih, sehingga harus bekerja pada operasi kevakuman yang ultra tinggi kira – kira 10-9 Torr, namun jika lebih besar maka akan lebih baik. Jarak panjang dari emitter electron column. Pemancaran elektron dari elektron column pada chamber harus dipompa cukup vakum menggunakan oil – difussion, turbo molecular, atau pompa ion.

(Chan, 1993)

2.5

Analisa Struktur Atom

Energi-dispersif spektroskopi sinar X (EDS atau EDX) adalah sebuah teknik analisis yang digunakan untuk elemen analisis ataukarakterisasi kimia sampel. Ini adalah salah satu varian darifluoresensi sinar-X spektroskopi yang bergantung pada penyelidikan

sampel melalui interaksi antara radiasi elektromagnetik dan materi, menganalisis sinar-X yang dipancarkan oleh materi dalam menanggapi dipukul dengan partikel bermuatan.

Kemampuan karakterisasi karena sebagian besar prinsip dasar bahwa setiap elemen memiliki unik struktur atomyang memungkinkan sinar-X yang merupakan ciri khas dari struktur atom suatu unsur untuk diidentifikasi secara unik dari satu sama lain. Untuk merangsang emisi sinar-X karakteristik dari spesimen, sinar energi tinggi partikel bermuatan seperti elektron atau proton, atau sinar X-ray, difokuskan ke dalam sampel yang sedang dipelajari. Pada saat istirahat, atom dalam sampel mengandung keadaan dasar (atau tereksitasi) elektron di tingkat energi diskrit atau kulit elektron terikat inti. Balok insiden dapat membangkitkan sebuah elektron dalam shell batin, mengeluarkannya dari shell sementara menciptakan lubang elektron di mana elektron itu. Elektron dari luar, energi yang lebih tinggi shell kemudian mengisi lubang, dan perbedaan energi antara energi yang lebih tinggi shell dan shell energi yang lebih rendah mungkin akan dirilis dalam bentuk sinar-X. Jumlah dan energi dari sinar-X dipancarkan dari spesimen dapat diukur oleh spektrometer energi dispersif. Sebagai energi dari sinar-X karakteristik dari perbedaan energi antara dua cangkang, dan struktur atom unsur dari mana mereka dipancarkan, ini memungkinkan komposisi unsur dari spesimen yang akan diukur.

Gambar 2.9 Skema EDX

Ada empat komponen utama dari setup EDS yaitu sumber sinar, detektor sinar-X, prosesor pulsa, dan analisa. Mikroskop elektron scanning dilengkapi dengan katoda dan magnetik lensa untuk membuat dan fokus sinar elektron, dan sejak 1960-an mereka telah dilengkapi dengan kemampuan analisis unsur. Sebuah detektor digunakan untuk mengkonversi sinar-X energi ke tegangan sinyal, informasi ini dikirim ke prosesor pulsa, yang mengukur sinyal dan melewati mereka ke sebuah analyzer untuk menampilkan data dan analisis. Akurasi dari EDS spektrum dapat dipengaruhi

oleh banyak faktor. Jendela di depan detektor dapat menyerap energi rendah sinar-X (yaitu EDS detektor tidak dapat mendeteksi unsur-unsur dengan nomor atom kurang dari 4, yaitu H, Dia, dan Li). Over-voltage di EDS mengubah puncak ukuran - meningkatkan over-tegangan pada SEM pergeseran spektrum ke energi yang lebih besar, membuat energi yang lebih tinggi dan lebih rendah lebih besar puncak-puncak energi yang lebih kecil. Juga banyak unsur akan memiliki puncak yang tumpang tindih (misalnya, Ti K α β dan VK, Mn dan Fe β K K α). Keakuratan spektrum juga dapat

dipengaruhi oleh sifat sampel. Sinar-X dapat dihasilkan oleh setiap atom dalam sampel yang cukup gembira dengan berkas yang masuk. Sinar-X dipancarkan ke segala arah, sehingga mereka mungkin tidak semua lolos sampel. Kemungkinan sinar-X melarikan diri spesimen, dan dengan demikian yang tersedia untuk mendeteksi dan mengukur, tergantung pada energi X-ray dan jumlah dan kepadatan bahan itu harus melewati. Hal ini dapat mengakibatkan akurasi berkurang dalam sampel homogen dan kasar.