2.1 Kayu Laminasi

Bodig dan Jayne (1982) menyatakan bahwa kayu laminasi adalah salah satu komponen kayu komposit yang berfungsi untuk mengontrol atau mengatur sifat produk melalui desain dan telah dipraktekkan selama beberapa tahun. Layered Composite System, khususnya kayu laminasi dibuat untuk meningkatkan penggunaannya di dalam struktur perencanaan. Serrano (2003) menyatakan bahwa keuntungan penggunaan kayu laminasi adalah memberikan pilihan bentuk geometri lebih beragam, memungkinkan untuk penyesuaian kualitas laminasi dengan tingkat tegangan yang diinginkan, meningkatkan akurasi dimensi, dan stabilitas bentuk. Disamping kelebihan tersebut, kayu laminasi juga memiliki beberapa kekurangan. Apabila kayu solid tersedia dalam ukuran yang diperlukan, maka proses tambahan dalam pembuatan kayu laminasi akan meningkatkan biaya produksinya melebihi kayu gergajian. Pembuatan kayu laminasi memerlukan peralatan khusus, perekat, fasilitas pabrik dan keahlian dalam pembuatannya, dibandingkan bila memproduksi kayu gergajian. Semua tahap dalam proses pembuatan memerlukan perhatian untuk menjamin produk akhir yang berkualitas tinggi (Moody et al. 1999).

Moody dan Hernandez (1997) menyatakan bahwa penggunaan utama kayu laminasi adalah pada sistem atap dari bangunan-bangunan komersial, sistem atap dan lantai rumah. Penggunaan lainnya adalah sebagai bangunan-bangunan komersial dan rumah (sebagai balok persegi, balok lengkung, kuda-kuda, balok struktur, bangunan kayu bertingkat, kubah dan tiang), jembatan (untuk bagian-bagian dari struktur bagian-bagian atas seperti balok penopang dan decking), serta penggunaan struktur lain (seperti tower transmisi listrik, tonggak listrik, dan penggunaan lain untuk memenuhi persyaratan ukuran dan bentuk yang tidak dapat dicapai dengan menggunakan tiang kayu konvensional). Komponen penyusun kayu laminasi adalah face, core dan back. Face adalah lapisan teratas pada kayu laminasi, core adalah lapisan tengah pada kayu laminasi dan back adalah lapisan terakhir atau terbawah dari kayu laminasi.

Kayu laminasi simetris terdiri dari bahan dan ketebalan yang sama pada bagian face dan core, sehingga garis atau sumbu netral tepat berada di tengah (bagian core) dari kayu laminasi. Kayu laminasi asimetris terdiri dari bahan yang berbeda pada ketiga bagian penyusunnya. Perbedaan jenis dan ketebalan bahan menyebabkan garis atau sumbu netral tidak tepat berada di tengah kayu laminasi (dapat terjadi pada bagian core atau back, tergantung dari tebal masing-masing bahan dan centroid pada kondisi transformed cross section (TCS). Penggunaan transformed cross section akan mengkonversi berbagai nilai E (modulus elastisitas), dengan satu nilai E saja. Dalam pengukuran pada kondisi TCS, salah satu bagian dari lamina dijadikan sebagai referensi dalam melakukan konversi (pada umumnya bagian atas dari lamina). Adanya TCS menyebabkan pengurangan lebar pada bagian lamina yang memiliki nilai E lebih kecil dari E referensi, dan penambahan lebar pada bagian lamina yang memiliki nilai E lebih besar dari E referensi (Bodig dan Jayne 1982).

2.2 Dinding Sekat

Dinding berfungsi untuk memberi perlindungan terhadap cuaca maupun sebagai pembagi bangunan pada ruang atau bilik. Bahan yang digunakan untuk membuat dinding biasanya adalah bata, kayu solid, maupun kayu komposit. Faktor-faktor yang perlu diperhatikan dalam membentuk dinding yaitu kestabilan, kekuatan, ketahanan terhadap cuaca, ketahanan terhadap bahaya kebakaran, serta kemampuannya dalam pengaliran dan penyerapan bunyi. Dinding diperlukan untuk menyerap bunyi, oleh karena itu pemilihan bahan sangat berperan penting. Bahan penyerap bunyi dapat diaplikasikan pada dinding untuk menyerap gelombang bunyi. Kayu banyak digunakan untuk membuat rangka dinding, pelapisan dinding dan dinding sekat (Anonim 2008).

2.3 Sifat Mekanis

Brown et al. (1952) menyatakan bahwa sifat mekanis kayu merupakan sifat ketahanan kayu terhadap gaya-gaya luar yang diberikan serta reaksi yang ditimbulkan oleh kayu terhadap adanya gaya-gaya tersebut. Sifat mekanis berhubungan erat dengan tegangan dan perubahan bentuk atau deformasi yang

terjadi akibat beban dan faktor-faktor lainnya yang mempengaruhi sifat mekanis. Sifat mekanis yang diamati dalam penelitian ini adalah modulus elastisitas (MOE) dan kekuatan lentur/Modulus of Rupture (MOR) (Haygreen et al. 2003)

2.3.1 Modulus Elastisitas (Modulus of Elasticity, MOE)

Tsoumis (1991) menyatakan bahwa elastisitas adalah sifat benda yang mampu kembali ke kondisi semula dalam bentuk dan ukurannya ketika beban yang mengenainya dihilangkan. Nilai MOE hanya valid jika yang diambil adalah nilai batas proporsionalnya saja. MOE tinggi menunjukkan kekakuan bahan yang tinggi untuk dapat menahan tekanan besar yang dikenakan padanya tanpa deformasi yang besar. Nilai modulus elastisitas kayu bervariasi antara 25000-170000 kg/cm2. Nilai modulus elastisitas berbeda pada ketiga arah pertumbuhannya. Pada arah transversal, modulus elastisitasnya hanya berkisar 3000-6000 kg/cm2, sedangkan perbedaan untuk arah radial dan tangensial tidak nyata.

2.3.2 Kekuatan Lentur (Modulus of Rupture, MOR)

Kekuatan lentur merupakan ukuran kemampuan benda untuk menahan beban lentur maksimum sampai benda tersebut mengalami kerusakan yang permanen (Brown et al. 1952). Tsoumis (1991) menyatakan bahwa bila beban terjadi di atas batas proporsi, maka deformasinya akan permanen. Nilai dari MOR bervariasi. Besarnya hasil pengujian kekuatan lentur ini dinyatakan dalam modulus of rupture (MOR) atau modulus patah. Nilai MOR bervariasi antara 550-1600 kg/cm2 yang menunjukkan bahwa kekuatan lentur mirip dengan kekuatan tegangan aksial. Oleh sebab itu MOR bisa digunakan sebagai indeks kekuatan tegangan aksial, ketika nilai dari besaran akhir tidak tersedia.

2.3.3 Pengujian Lentur

Ada beberapa metode pengujian lentur yang dapat dilakukan yaitu metode one point loading dan two point loading.

2.3.3.1 Metode One Point Loading

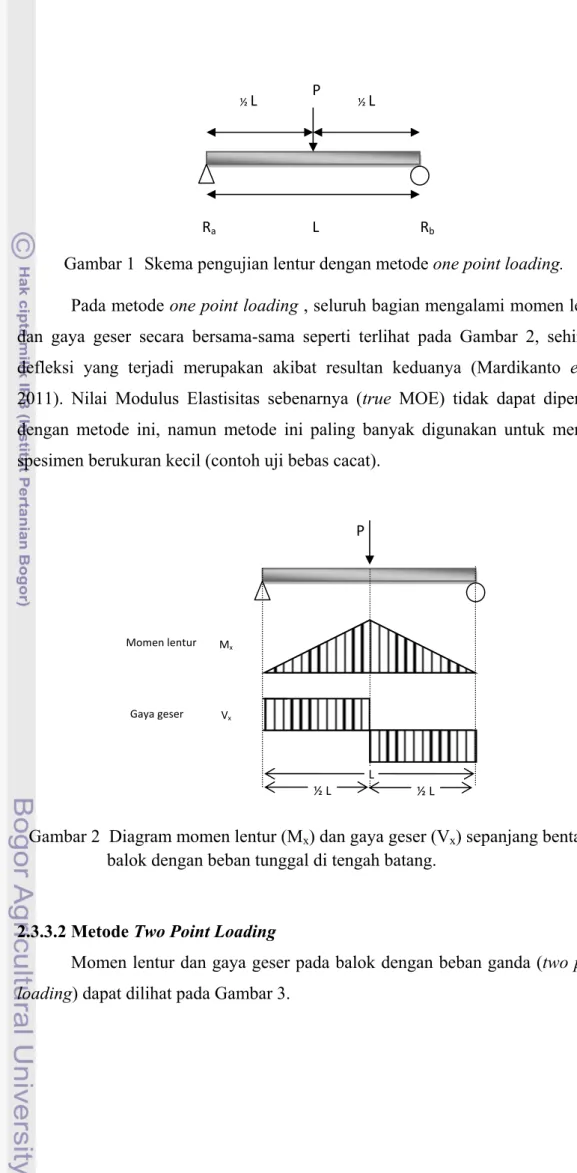

Momen lentur dan gaya geser pada balok dengan beban tunggal di tengah bentang (metode one point loading) dapat dilihat pada Gambar 1, sedangkan diagram untuk momen lentur dan gaya gesernya dapat dilihat pada Gambar 2.

Gambar 1 Skema pengujian lentur dengan metode one point loading. Pada metode one point loading , seluruh bagian mengalami momen lentur dan gaya geser secara bersama-sama seperti terlihat pada Gambar 2, sehingga defleksi yang terjadi merupakan akibat resultan keduanya (Mardikanto et al. 2011). Nilai Modulus Elastisitas sebenarnya (true MOE) tidak dapat diperoleh dengan metode ini, namun metode ini paling banyak digunakan untuk menguji spesimen berukuran kecil (contoh uji bebas cacat).

Gambar 2 Diagram momen lentur (Mx) dan gaya geser (Vx) sepanjang bentang

balok dengan beban tunggal di tengah batang.

2.3.3.2 Metode Two Point Loading

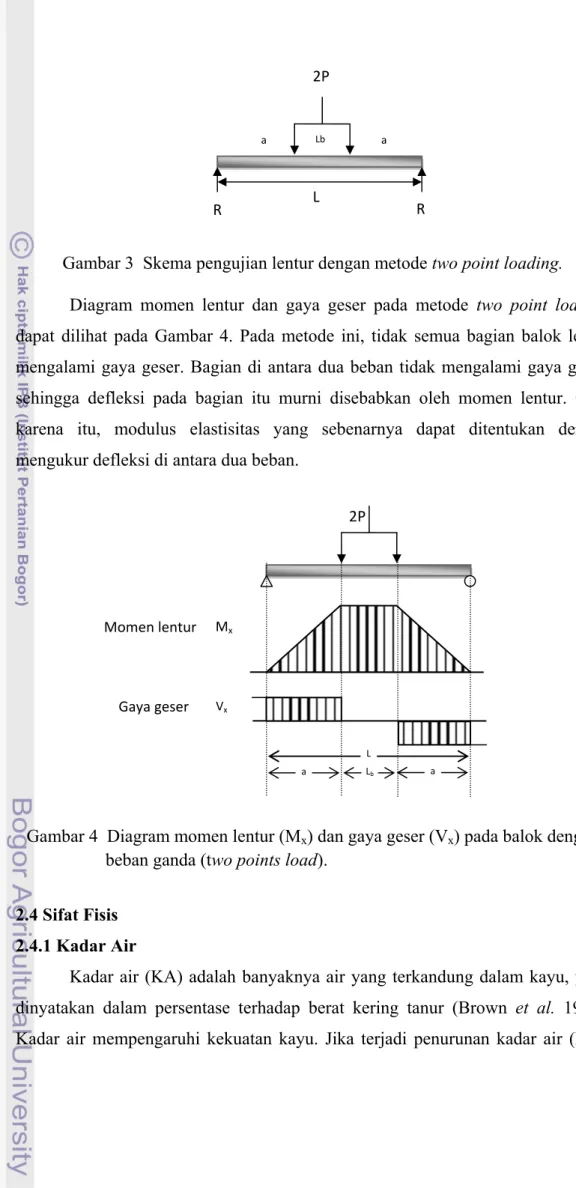

Momen lentur dan gaya geser pada balok dengan beban ganda (two point loading) dapat dilihat pada Gambar 3.

P ½ L ½ L Ra L Rb P Momen lentur Mx Gaya geser Vx L ½ L ½ L

Gambar 3 Skema pengujian lentur dengan metode two point loading. Diagram momen lentur dan gaya geser pada metode two point loading dapat dilihat pada Gambar 4. Pada metode ini, tidak semua bagian balok lentur mengalami gaya geser. Bagian di antara dua beban tidak mengalami gaya geser, sehingga defleksi pada bagian itu murni disebabkan oleh momen lentur. Oleh karena itu, modulus elastisitas yang sebenarnya dapat ditentukan dengan mengukur defleksi di antara dua beban.

Gambar 4 Diagram momen lentur (Mx) dan gaya geser (Vx) pada balok dengan

beban ganda (two points load).

2.4 Sifat Fisis 2.4.1 Kadar Air

Kadar air (KA) adalah banyaknya air yang terkandung dalam kayu, yang dinyatakan dalam persentase terhadap berat kering tanur (Brown et al. 1952). Kadar air mempengaruhi kekuatan kayu. Jika terjadi penurunan kadar air (kayu

2P L R R a Lb a 2P Mx Momen lentur Gaya geser Vx L Lb a a

tersebut mengering) maka kekuatan kayu akan meningkat. Pengaruh penurunan kadar air terhadap sifat kekuatan kayu tampak jelas apabila kadar air berada di bawah titik jenuh serat. Air dalam kayu terdiri atas air bebas dan air terikat dimana keduanya secara bersama-sama menentukan kadar air kayu. Dalam satu jenis pohon kadar air segarnya bervariasi tergantung pada tempat tumbuh dan umur pohon (Haygreen et al. 2003).

2.4.2 Kerapatan

Kerapatan didefinisikan sebagai massa atau berat per satuan volume, biasanya dinyatakan dalam kg/m3, g/cm3, dan lb/ft3. Faktor-faktor yang mempengaruhi variasi kerapatan kayu dalam spesiesnya antara lain : lokasi dalam satu pohon, lokasi dalam satu spesies, kondisi lingkungan setempat (tanah, air, kemiringan), serta faktor genetik (Haygreen et al. 2003). Tsoumis (1991) menyatakan bahwa kerapatan mempengaruhi sifat-sifat higroskopisitas, penyusutan dan pengembangan, sifat mekanis, panas, sifat akustik, kelistrikan, dan lainnya yang berhubungan dengan pengerjaan kayu selanjutnya (pengolahan dan pengeringan).

2.4.3 Berat Jenis

Menurut Haygreen et al. (2003), berat jenis kayu adalah suatu sifat fisika kayu yang paling penting. Berat jenis kayu merupakan istilah yang dipakai untuk menunjukkan perbandingan antara kerapatan kayu dengan kerapatan air. Kebanyakan sifat mekanis kayu sangat berhubungan dengan berat jenis dan kerapatan. Kerapatan dan berat jenis digunakan untuk menerangkan massa atau berat per satuan volume. Ciri-ciri ini umumnya digunakan dalam hubungannya dengan semua tipe bahan. Kerapatan didefinisikan sebagai massa atau berat per satuan volume. Sedangkan berat jenis adalah perbandingan kerapatan bahan dengan kerapatan air (1 g/cm3). Faktor-faktor yang mempengaruhi variasi berat jenis kayu diantaranya adalah kondisi lingkungan setempat, iklim, letak geografi, gangguan selama pertumbuhan, serta jenis spesies. Faktor lingkungan setempat yang dapat mempengaruhi berat jenis diantaranya adalah kelembaban, cahaya matahari, nutrisi, angin, dan suhu.

Tobing (1995) yang diacu dalam Sugiarti (2010) menyatakan bahwa berat jenis selain digunakan sebagai penduga kekuatan kayu, juga digunakan sebagai indikator untuk menduga mudah tidaknya suatu kayu dikeringkan. Kayu yang memiliki BJ tinggi pada umumnya sukar dikeringkan dan mengalami cacat yang lebih besar dibandingkan kayu yang memiliki berat jenis (BJ) rendah.

2.5 Sound Absorption

Tsoumis (1991) menyatakan bahwa kemampuan kayu untuk menyerap suara biasa diukur dengan Coefficient of sound absorption. Besarnya energi suara yang dipantulkan, diserap, atau diteruskan bergantung pada jenis dan sifat dari bahan atau material tersebut. Pada umumnya bahan berpori (porous material) akan menyerap energi suara yang lebih besar dibandingkan dengan jenis bahan lainnya. Adanya pori-pori menyebabkan gelombang suara dapat masuk ke dalam material tersebut. Energi suara yang diserap oleh bahan akan dikonversikan menjadi bentuk energi lainnya, yang pada umumnya adalah energi kalor.

Energi akustik yang mencapai kayu akan memasuki massa kayu, kemudian sebagian akan diserap, dipantulkan dan dibiaskan. Keuntungan kayu dibanding dengan bahan-bahan yang lain yaitu strukturnya yang menyerap namun mempunyai koefisien rendah yaitu kurang dari 10 %. Faktor-faktor yang mempengaruhi sound absorption adalah kerapatan kayu, modulus elastisitas, kadar air, temperatur, intensitas dan frekuensi dari suara, serta kondisi pada permukaan kayu. Kayu dengan kerapatan dan modulus elastisitas yang rendah, serta kadar air dan temperatur yang tinggi lebih banyak menyerap suara (Tsoumis 1991).

Material penyerap secara alami pada umumnya bersifat restitif, berserat (fibrous), berpori (porous), atau dalam kasus khusus bersifat resonator aktif. Ketika gelombang bunyi menumbuk material penyerap, maka energi bunyi sebagian akan diserap dan diubah menjadi panas. Besarnya penyerapan bunyi pada material penyerap dinyatakan dengan koefisien serapan (α). Koefisien serapan dinyatakan dalam bilangan antara 0 dan 1. Nilai koefisien serapan 0 menandakan tidak ada energi bunyi yang diserap dan nilai koefisien serapan 1 menandakan serapan yang sempurna (Mediastika 2009).

Rusmawati (2007) menyatakan bahwa α adalah salah satu parameter penting dalam penentuan sejauh mana suatu bahan dapat menyerap atau mereduksi bunyi. Koefisien absorbsi suara antara satu bahan dengan bahan yang lain berbeda. Salah satu metode untuk mengukur penyerapan suara adalah metode standing wave. Metode tersebut banyak digunakan karena metode tersebut sederhana dan menunjukkan hasil yang akurat. Metode ini memerlukan pengoperasian suatu frekuensi suara (dari mikrofon yang bergerak) di dalam tabung impedansi untuk memperkirakan tekanan akustik dan mengetahui dimana terjadinya tekanan akustik minimum dan maksimum (Kang et al. 2006).

2.6 Perekat Poly Vinil Acetat (PVAc)

PVAc merupakan perekat sintetis yang bersifat thermoplastic (mengeras dalam keadaan dingin, melunak bila dipanaskan, dan kembali mengeras bila didinginkan). Masa tunggu perekat PVAc yaitu 10-15 menit. Perekat ini kurang tahan terhadap cuaca dan kelembaban tertentu, serta digunakan untuk pemakaian interior. Perekat PVAc tidak memerlukan kempa panas dan dalam penggunaannya secara luas dapat menghasilkan keteguhan rekat yang baik dengan biaya yang rendah (Pizzi 1994).

Menurut Kollman et al. (1975), perekat PVAc memiliki kelebihan dan kelemahan sebagai berikut :

Kelebihan :

a. Merupakan perekat yang dapat dimodifikasi untuk mendapatkan bermacam kecepatan pengeringan lem yang sama di setiap penggunaan. b. Mudah dalam penggunaan, bersih, memiliki waktu penyimpanan tidak

terbatas, dan tahan terhadap mikroorganisme.

c. Dapat menghasilkan kekuatan pengeleman pada kayu dan hasil produk kayu lainnya.

Kelemahan :

a. Sensitif terhadap air sehingga kurang baik untuk pemakaian eksterior. b. Mengakibatkan peregangan pada sambungan bila terkena temperatur

tinggi.

2.7 Gambaran Umum Bahan Baku Pembentuk Kayu Laminasi 2.7.1 Plywood atau Kayu Lapis

Kayu lapis adalah suatu produk yang diperoleh dengan cara menyusun bersilangan tegak lurus lembaran venir yang diikat dengan perekat, minimal tiga lapis (SNI 1992). Pemasangan venir dengan arah saling tegak lurus dimaksudkan untuk mendapatkan kekuatan mekanis yang lebih tinggi, penyusutan lebih kecil sehingga menjadikan produk tersebut memiliki stabilitas dimensi yang tinggi. SNI (1992) menyatakan bahwa kayu lapis Indonesia terdiri atas kayu lapis penggunaan umum, kayu lapis struktural, dan kayu lapis bermuka film. Kayu lapis penggunaan umum adalah kayu lapis yang dapat digunakan untuk berbagai keperluan tanpa diproses lebih lanjut. Kayu lapis tersebut dikelompokkan ke dalam kelas mutu (A, B, C, dan D), menurut penampilan, kandungan cacat dari venir muka atau belakang (venir luar), dan menurut ukurannya. Toleransi ukuran, kesikuan, dan kadar air merupakan prasyarat dalam pengujian kayu lapis. Tipe kayu lapis struktural dapat dibedakan berdasarkan kekuatan ikatan perekat, yaitu :

1. Tipe Eksterior I adalah kayu lapis yang dalam penggunaannya tahan terhadap cuaca dalam waktu relatif lama.

2. Tipe Eksterior II adalah kayu lapis yang dalam penggunaannya hanya tahan terhadap cuaca dalam waktu relatif singkat.

3. Tipe Interior I adalah kayu lapis yang dalam penggunaannya hanya tahan terhadap kelembaban udara tinggi.

4. Tipe Interior II adalah kayu lapis yang dalam penggunaannya hanya tahan terhadap kelembaban udara rendah.

2.7.2 Styrofoam

Styrofoam dibuat dari monomer stirena melalui polimerisasi suspense pada tekanan dan suhu tertentu. Pada umumnya styrofoam digunakan sebagai insulator dalam bahan konstruksi bangunan. Proses selanjutnya yaitu pemanasan untuk melunakkan resin dan menguapkan sisa blowing agent. Styrofoam merupakan bahan plastik yang memiliki sifat khusus dengan struktur yang tersusun dari butiran berkerapatan rendah yang memiliki bobot ringan serta terdapat ruang antar butiran yang berisi udara (Badan POM RI 2008). Menurut Bpanel (2009),

styrofoam memiliki sifat insulasi panas dan insulasi akustik yang baik serta mudah dalam pengaplikasiannya.

Penelitian Martiandi (2010) menyatakan bahwa penambahan styrofoam pada papan partikel tidak memberikan pengaruh yang signifikan untuk meningkatkan nilai absorbsi suara bila dibandingkan dengan papan partikel tanpa styrofoam. Hal ini perlu diteliti lebih lanjut mengingat bahwa karakteristik styrofoam yang porous memiliki potensi untuk meredam suara. Penelitian Martiandi (2010) menghasilkan papan komposit campuran kayu afrika dan styrofoam yang menyerap suara dengan baik pada frekuensi 1250 Hz-1600 Hz, dimana nilai α mencapai 0,80 dan nilainya terus meningkat sesuai dengan pertambahan frekuensi. Melihat kecenderungan peningkatan nilai koefisien absorbsi pada penelitian Martiandi, perlu dilakukan uji absorbsi pada frekuensi yang lebih tinggi lagi untuk mengetahui nilai koefisien absorbsinya.

2.7.3 Kayu Balsa (Ochroma sp.)

Kayu Balsa merupakan kayu berdiameter besar yang termasuk dalam kategori kayu cepat tumbuh (fast growing species) dan tingginya bisa mencapai 20-30 m. Pohon balsa merupakan tumbuhan asli dari Brasil, Bolivia Utara sampai Meksiko Selatan. Kayunya evergreen dan daunnya rontok bila musim panas yang terlalu lama. Kayu Balsa merupakan hardwood berdasarkan bentuk daunnya, walaupun kayunya lunak. Kayu balsa sangat lunak dan terang, serta memiliki permukaan kasar. Kerapatan kering tanur dari kayu balsa berkisar antara 0,04 – 0,34 g/cm3. Kayu balsa juga sering digunakan sebagai core material pada kayu komposit, contoh : turbin angin, meja tennis yang dibuat dari balsa dengan dilapisi plywood pada bagian atas dan bawahnya. Kayu balsa juga digunakan sebagai laminasi pada fiberglass untuk meningkatkan kualitas balsa pada surfboard, deck dan bagian atas dari boats (Anonim 2009).

Menurut Miller (1999), kayu ini cocok untuk berbagai penggunaan karena karakteristiknya lunak dan warnanya yang terang. Kayu balsa dikenali berdasarkan berat kayunya yang sangat ringan dan warna kayu yang pucat (biasanya putih, kekuning-kuningan, dan terkadang berona kemerah-mudaan, serta menimbulkan kesan raba beludru). Karena beratnya yang ringan dan kayunya memiliki pori, balsa sangat efisien sebagai bahan insulasi terhadap panas

dan dingin. Kayu balsa juga mempunyai sifat rambatan yang lambat terhadap suara dan getaran. Penggunaan kayu balsa pada umumnya adalah sebagai alat-alat penolong, alat pelampung, rakit, bahan penyekat, bantalan, sound modifiers, serta alat peraga.

2.7.4 Medium Density Fiberboard (MDF)

Menurut Haygreen et al. (2003) MDF merupakan salah satu produk dari papan serat. Papan serat adalah panel yang dibuat dengan cara mengkonversi kayu bulat atau serpih kayu menjadi serat melalui proses pulp mekanis kemudian membentuknya menjadi lembaran papan dengan kempa panas baik dengan wet process maupun dry process. Maloney (1996) menyatakan bahwa papan serat berkerapatan sedang (MDF) adalah produk panel kayu yang terbuat dari serat berlignoselulosa dikombinasikan dengan perekat buatan atau perekat lainnya yang mempunyai kerapatan 0,50 sampai 0,80 g/cm3.

Haygreen et al. (2003) menyatakan bahwa MDF dapat dibuat dari banyak material seperti residu kayu (sisa serutan dari mesin planner, serbuk gergaji kayu, potongan pinggir dari plywood, dan lain sebagainya), namun harus tetap menambahkan minimal 25 % pulp chip untuk menghasilkan kualitas furnish yang diinginkan. Limbah pertanian dan semua sumber serat dapat dicampurkan asalkan interaksi antara bahan mentah dan resin dapat dikontrol (Maloney 1996 dalam Haygreen et al. 2003). MDF memiliki sifat fisis yang seragam, permukaan halus dan padat (sehingga memungkinkan untuk dicetak, dicat, dan diberi bahan pelapis), memiliki sifat penyekrupan yang baik serta memiliki kestabilan dimensi yang relatif tinggi di bawah perubahan kondisi kelembaban lingkungan (Tsoumis 1991).

MDF digunakan sebagai furniture, kitchen cabinets, dan wall paneling (dimana dibutuhkan permukaan yang halus, dapat dicetak, dan dilukis namun kekuatan kayu tidak terlalu diperhitungkan). Bagian tepi dari particleboards terlalu keropos sehingga memerlukan penanganan lanjutan sedangkan bagian tepi dari MDF halus sehingga MDF lebih banyak digunakan dalam pembuatan furniture. MDF memiliki kerapatan yang lebih seragam, dapat diprofil, dapat diproses menggunakan mesin sama seperti pada kayu solid, serta tidak memerlukan veneer tambahan untuk menutupi permukaannya. Permukaan MDF

yang halus menyebabkan permukaannya mudah di-finishing (Haygreen et al. 2003).

2.7.5 Kayu Akasia (Acacia mangium Willd)

Kayu akasia (Acacia mangium Willd) adalah tumbuhan asli yang banyak tumbuh di wilayah Papua Nugini, Papua Barat dan Maluku. Tanaman ini pada mulanya dikembangkan secara eksitu di Malaysia Barat dan selanjutnya di Malaysia Timur, yaitu di Sabah dan Serawak. Kayu akasia menunjukkan pertumbuhan yang baik, sehingga Filipina telah mengembangkan pula sebagai hutan tanaman (Malik et al. 2005). Sejak dicanangkan pembangunan hutan tanaman industri (HTI) di Indonesia pada tahun 1984, kayu akasia telah dipilih sebagai salah satu jenis favorit untuk ditanam di aeral HTI. Pada mulanya jenis ini dikelompokkan ke dalam jenis-jenis kayu HTI untuk memenuhi kebutuhan kayu serat terutama untuk bahan baku industri pulp dan kertas. Dengan adanya perubahan-perubahan kondisional baik menyangkut kapasitas industri maupun adanya desakan kebutuhan kayu untuk penggunaan lain, tidak tertutup kemungkinan terjadi perluasan tujuan penggunaan kayu akasia (Malik et al. 2005).

Mandang dan Pandit (1997) menyatakan bahwa kayu akasia masuk ke dalam famili Leguminosae. Kayu teras alami berwarna coklat pucat sampai coklat tua, kadang-kadang coklat zaitun sampai coklat kelabu, sedangkan kayu gubal berwarna kuning pucat sampai kuning jerami. Corak kayu polos atau berjalur-jalur berwarna gelap dan terang bergantian pada bidang radial. Memiliki tekstur halus sampai agak kasar dan merata dengan arah serat biasanya lurus dan kadang-kadang berpadu. Kayu akasia memiliki BJ rata-rata 0,61 (0,43-0,66) dengan kelas awet III dan kelas kuat II-III. Malik et al. (2005) menyatakan bahwa berdasarkan sifat mekanisnya, kayu akasia dapat digunakan sebagai bahan konstruksi ringan. Produk yang telah dibuat dari kayu ini adalah kusen jendela, rangka daun jendela, dan penyekat ruangan (lumber sharing).