2.1. Defenisi Tata Letak Pabrik

Tata letak pabrik dapat didefinisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik dengan memanfaatkan luas area secara optimal guna menunjang kelancaran proses produksi (Wignjosoebroto, S., 2003: 67) atau tata letak pabrik (plant layout) dapat juga didefinisikan sebagai suatu rencana atau aktivitas perencanaan, penyusunan yang optimal dari fasilitas-fasilitas suatu industri yang meliputi tenaga kerja, peralatan operasi, ruang penyimpanan, peralatan penanganan material, dan semua pelayanan pendukung sesuai dengan rancangan terbaik dari struktur yang terdiri dari fasilitas-fasilitas ini. Tata letak yang baik selalu melibatkan tata cara pemindahan bahan di pabrik, sehingga kemudian disebut tata letak pabrik dan pemindahan bahan.

Rekayasawan yang merancang fasilitas harus mengevaluasi, menganalisis, membentuk konsep dan mewujudkan sistem bagi pembuatan barang dan jasa. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat produk. Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu susunan fasilitas fisik (perlengkapan, tanah, bangunan dan sarana lain) untuk mengoptimumkan hubungan antara petugas pelaksana, aliran bahan, aliran informasi

dan tata cara yang diperlukan untuk mencapai tujuan usaha secara efisien, ekonomis dan aman (Apple, J. M., 1990: 2).

Pada dasarnya, dalam pengaturan fasilitas produksi dalam pabrik, dibedakan atas dua hal yang akan diatur tata letaknya, yaitu:

1. Pengaturan tata letak mesin dan fasilitas produksi lainnya (machines

layout), yaitu pengaturan dari semua mesin-mesin dan fasilitas yang

diperlukan untuk proses produksi di dalam tiap-tiap departemen yang ada di pabrik.

2. Pengaturan tata letak departemen, yaitu pengaturan bagian atau departemen, serta hubungannya antara satu departemen dengan yang lainnya di dalam pabrik.

2.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik

Secara garis besar, tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi yang aman dan nyaman sehingga dapat menaikkan moral kerja dan kinerja (performance) dari operator (Apple, J. M., 1990: 5-8). Lebih spesifik lagi, suatu tata letak pabrik yang baik akan dapat memberikan keuntungan-keuntungan dalam sistem produksi, sebagai berikut:

a. Memperlancar proses manufaktur

Tata letak pabrik yang direncanakan haruslah menjamin proses pengolahan yang efisien. Oleh karena itu diusahakan agar:

1. Penyusunan peralatan dan mesin yang efektif sehingga aliran bahan lancar dan mendekati garis lurus dengan mengurangi gerakan bolak-balik.

2. Mengurangi waktu menunggu pada proses produksi.

3. Aliran bahan yang terencana sehingga setiap daerah kerja dapat dibedakan dengan jelas untuk menghindari tercampurnya alat-alat kerja.

b. Mengurangi proses pemindahan bahan (minimalisasi material handling) Biaya pemindahan bahan merupakan salah satu elemen biaya dari total biaya produksi yang harus dikeluarkan perusahaan. Perhitungan biaya pemindahan bahan ini biasanya sebanding dengan jarak pemindahan bahan yang harus ditempuh, sedangkan jarak pemindahan bahan dapat dianalisis dengan memperhatikan tata letak fasilitas produksi yang ada di pabrik. Karena itu, dalam perancangan tata letak pabrik diusahakan agar jarak pemindahan bahan menjadi seminimal mungkin.

c. Menjaga fleksibilitas susunan peralatan

Kemungkinan perubahan jumlah dan bentuk produksi sangat penting diperhatikan dalam tata letak pabrik. Tata letak pabrik yang baik dapat dengan mudah diubah menurut kebutuhan produksi.

d. Mengurangi inventory in proscess

Sistem produksi pada dasarnya menghendaki sedapat mungkin agar bahan baku berpindah dari satu opersi ke operasi berikutnya dengan

secepat-cepatnya dan berusaha mengurangi bertumpuknya barang setengah jadi (material in process). Hal ini dapat dilaksanakan dengan mengurangi waktu tunggu (delay) dan mengurangi antrian bahan yang menunggu untuk segera diproses.

e. Menurunkan investasi pada peralatan

Susunan mesin, peralatan dan susunan departemen yang tepat dan dapat membantu menurunkan jumlah peralatan yang diperlukan.

f. Penghematan penggunaan luas lantai

Suatu perencanaan tata letak pabrik yang optimal akan mampu mengatasi segala pemborosan pemakaian ruangan yang disebabkan oleh lalu lintas bahan dalam pabrik, penumpukan material, jarak antar mesin yang berlebihan dan lain-lain, serta akan berusaha untuk mengoreksi semua pemborosan tersebut.

g. Memelihara pemakaian tenaga kerja seefektif mungkin

Tata letak pabrik yang tidak baik akan membutuhkan tenaga kerja yang lebih besar sehingga merupakan suatu pemborosan. Pemakaian tenaga kerja dengan efektif dan efisien dapat dilakukan dengan cara:

1. Mengurangi pemindahan bahan yang dilakukan secara menual.

2. Mengurangi faktor yang mengakibatkan pekerja banyak berjalan dalam pabrik.

3. Melakukan keselarasan antara mesin dan operator sehingga antara mesin dan operator tidak mengalami idle.

4. Mengadakan pengawasan yang efektif terhadap karyawan. h. Memberikan suasana kerja yang menyenangkan

Memberikan suasana kerja yang menyenangkan kepada para pekerja seperti pengaturan letak penerangan, ventilasi serta keselamatan kerja yang terjamin.

2.3. Prinsip-Prinsip Dasar dalam Perencanaan Tata Letak Pabrik

Dalam perencanaan dan pengaturan tata letak pabrik, terdapat enam prinsip dasar yang perlu diperhatikan (Muther, R., 1955: 7-8), antara lain:

a. Prinsip integrasi secara total

“That layout is best which integrates the men, material, machinery

supporting activities, and any other considerations in way that result in the best compromise.”

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar.

b. Prinsip jarak perpindahan bahan yang paling minimal

”Other things being equal, tha layout is best permits the materials to

move the minimum distance between operations.”

Hampir semua proses yang terjadi dalam suatu industri mancakup beberapa gerakan perpindahan dari material, yang tidak bisa dihindari secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke

operasi lain, waktu dapat dihemat dengan cara mengurangi perpindahan jarak tersebut. Hal ini dapat dilaksanakan dengan menerapkan operasi yang berikutnya sedekat mungkin dengan operasi sebelumnya.

c. Prinsip aliran suatu proses kerja

”Other things being equal, than layout is best that arranges the work area

for each operations or process in the same order or sequence that forms, treats, or assembles the materials.”

Dengan prinsip ini, diusahakan untuk menghindari adanya gerak balik (back tracking), gerak memotong (cross movement), kemacetan (congestion) dan sedapat mungkin material bergerak terus tanpa ada interupsi. Ide dasar dari prinsip aliran konstan dengan minimum interupsi, kesimpangsiuran dan kemacetan.

d. Prinsip pemanfaatan ruangan

”Economy is obtained by using effectively all available space-both

vertical and horizontal.”

Makna dasar tata letak adalah suatu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, dan peralatan penunjang proses produksi lainnya, yang memilki tiga dimensi yaitu aspek volume (cubic

space), dan bukan hanya sekedar aspek luas (floor space). Dengan

demikian, dalam perencanaan tata letak, faktor dimensi ruangan ini juga perlu diperhatikan.

e. Prinsip kepuasan dan keselamatan kerja

”Other things being equal, that layout is best which makes works

satisfying and safe for workers.”

Kepuasan kerja sangat besar artinya bagi seseorang, dan dapat dianggap sebagai dasar utama untuk mencapai tujuan. Dengan membuat suasana kerja menyenangkan dan memuaskan, maka secara otomatis akan banyak keuntungan yang bisa kita peroleh. Selanjutnya, keselamatan kerja juga merupakan faktor utama yang harus diperhatikan dalam perencanaan tata letak pabrik. Suatu layout tidak dapat dikatakan baik apabila tidak menjamin atau bahkan justru membahayakan keselamatan orang yang bekerja di dalamnya.

f. Prinsip fleksibilitas

”Other things being equal, that layout is best that can be adjusted and

rearrange at minimum cost and inconvenience”.

Prinsip ini sangat berarti dalam masa dimana riset ilmiah, komunikasi, dan transportasi bergerak dengan cepat, yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu mengimbanginya. Untuk ini, kondisi ekonomi akan bisa tercapai apabila tata letak yang ada telah direncanakan cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali (relayout) dengan cepat dan biaya yang relatif murah.

2.4. Jenis Persoalan Tata Letak Pabik

Masalah dan jenis persoalan dalam tata letak pabrik beragam jenisnya (Apple, J. M., 1990: 16-18). Jenis dari persoalan tata letak pabrik adalah:

1. Perubahan rancangan

Seringkali perubahan rancangan produk menuntut perubahan proses atau opersi yang diperlukan. Perubahan ini mungkin hanya memerlukan penggantian sebagian kecil tata letak yang telah ada, atau berbentuk perancangan ulang tata letak. Hal ini bergantung kepada perubahan yang terjadi.

2. Perluasan departemen

Perluasan departemen dapat terjadi bila ada penambahan produksi suatu komponen produk tertentu. Hal ini mungkin hanya berupa penambahan sejumlah mesin yang dapat diatasi dengan membuat ruangan atau mungkin diperlukan perubahan seluruh tata letak jika pertambahan produksi menuntut perubahan proses.

3. Pengurangan departemen

Jika jumlah peroduksi berkurang secara drastis dan menetap, perlu dipertimbangkan pemakaian proses yang berbeda dari proses sebelumnya. Perubahan seperti mungkin menuntut disingkirkannya peralatan yang telah ada dan merencanakan pemasangan jenis peralatan lain.

4. Penambahan produk baru

Jika terjadi penambahan produk baru yang berbeda prosesnya dengan produk yang telah ada, maka dengan sendirinya akan muncul masalah baru. Peralatan yang ada dapat digunakan dengan menambah beberapa mesin baru pada tata letak yang ada dengan penyusunan ulang minimum, atau mungkin memerlukan persiapan departemen baru, dan mungkin juga dengan pabrik baru.

5. Memindahkan satu departemen

Memindahkan satu departemen dapat menimbulkan masalah yang besar. Jika tata letak yang ada masih memenuhi, hanya diperlukan pemindahan ke lokasi lain. Jika tata letak yang ada sekarang tidak memenuhi lagi, hal ini menghadirkan kemungkinan untuk perbaikan kekeliruan yang lalu. Hal ini dapat berubah kearah tata letak ulang pada wilayah yang baru. 6. Penambahan departemen baru

Masalah ini dapat timbul karena adanya penyatuan, seperti pekerjaan mesin bor dari seluruh departemen disatukan ke dalam satu departemen terpusat. Masalah ini dapat juga terjadi karena kebutuhan pengadaan suatu departemen untuk pekerjaan yang belum pernah ada sebelumnya. Hal ini dapat terjadi untuk membuat suatu komponen yang selama ini dibeli dari perusahaan lain.

Persoalan ini menuntut pemindahan peralatan yang berdekatan untuk mendapatkan tambahan ruang.

8. Perubahan metode produksi.

Setiap perubahan kecil dalam suatu tempat kerja seringkali mempunyai pengaruh terhadap tempat kerja yang berdekatan. Hal ini menuntut peninjauan kembali atas wilayah yang terlibat.

9. Penurunan biaya

Hal ini merupakan akibat dari setiap keadaan pada masalah-masalah sebelumnya.

10. Perencanaan fasilitas baru

Persoalan ini merupakan persoalan tata letak terbesar. Perancangan umumnya tidak dibatasi oleh kendala fasilitas yang ada. Perancangan bebas merencanakan tata letak yang paling baik yang dapat dipakai. Bangunan dapat dirancang untuk menampung tata letak setelah diselesaikan. Fasilitas dapat ditata untuk kegiatan manufaktur terbaik.

2.5. Jenis Tata Letak dan Dasar Pemilihannya

Susunan mesin dan peralatan pada suatu perusahaan akan sangat mempengaruhi kegiatan produksi, terutama pada efektivitas waktu proses produksi dan kelelahan yang dialami oleh operator di lantai produksi. Kegiatan yang berhubungan dengan perancangan susunan unsur fisik suatu kegiatan dan selalu berhubungan erat dengan industri manufaktur dimana pengembangan hasil

rancangannya dikenal dengan Tata Letak Pabrik (Wignjosoebroto, S., 1996: 148-158).

Tata letak pabrik dapat didefenisikan sebagai perencanaan dan penggabungan (integeration) dari aliran komponen-komponen suatu produk untuk mendapatkan interelasi yang paling efektif dan paling ekonomis antara pekerja, peralatan, pemindahan bahan mulai dari bagian penerimaan bahan baku sampai pengolahan bahan dan akhirnya pengiriman produk jadi ke konsumen.

Tata letak pabrik yang baik dapat diartikan sebagai penyusunan yang teratur dan efisien dari semua fasilitas-fasilitas pabrik dan tenaga kerja yang ada di pabrik. Fasilitas pabrik disini tidak hanya mesin-mesin tetapi juga service area, termasuk tempat penerimaan dan pengiriman barang, maintenance, gudang dan sebagainya. Di samping itu juga, sangat penting diperhatikan keamanan dan kenyamanan pekerja dalam melaksanakan pekerjaannya. Oleh karena itu, tata letak pabrik yang baik adalah tata letak yang memiliki daerah kerja yang memiliki interrelation, sehingga bahan-bahan dapat diproduksi secara ekonomis.

Tata letak pabrik sangat berkaitan erat dengan efesiensi dan efektivitas pekerjaan. Hal ini dapat diuraikan sebagai berikut:

1. Kegiatan produksi akan lebih ekonomis bila aliran suatu bahan dirancang dengan baik.

2. Pola aliran bahan menjadi dasar terhadap suatu susunan peralatan yang efektif.

3. Alat pemindahan bahan (material handling) akan mengubah pola aliran bahan yang stasis menjadi dinamis dengan melengkapinya dengan alat angkut yang sesuai.

4. Susunan fasilitas-fasilitas yang efektif disekitar pola aliran bahan akan memberikan operasi yang efektif dari berbagai proses produksi yang saling berhubungan.

5. Operasi yang efisien akan meminimumkan biaya produksi.

6. Biaya produksi yang minimum akan memberikan profit yang lebih tinggi. Dalam tata letak pabrik, sangat ditentukan oleh susunan mesin-mesin yang ada di pabrik, yang membentuk suatu aliran produksi.

Berdasarkan hal ini ada 4 (empat) tipe tata letak pabrik yang utama, yaitu: 1. Tata Letak Pabrik Berdasarkan Aliran Produksi (Product Layout atau Production

Line Product)

Product layout dapat didefenisikan sebagai metode atau cara pengaturan dan

penempatan semua fasilitas produksi yang diperlukan ke dalam suatu departemen tertentu atau khusus. Suatu produk dapat dibuat/diproduksi sampai selesai di dalam departemen tersebut. Bahan baku dipindahkan dari stasiun kerja ke stasiun kerja lainnya di dalam departemen tersebut, dan tidak perlu dipindah-pindahkan ke departemen yang lain.

Dalam product layout, mesin-mesin atau alat bantu disusun menurut urutan proses dari suatu produk. Produk-produk bergerak secara terus-menerus dalam suatu

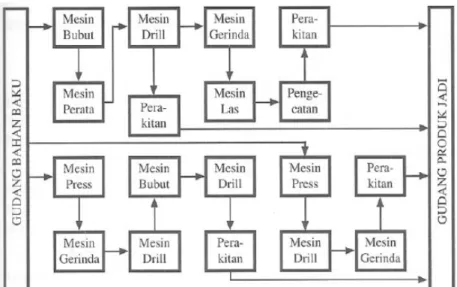

garis perakitan. Product layout akan digunakan bila volume produksi cukup tinggi dan variasi produk tidak banyak dan sangat sesuai untuk produksi yang kontinyu. Dan gambar tata letak berdasarkan aliran produksi dapat dilihat pada Gambar 2.1.

Gambar 2.1. Tata Letak Berdasarkan Aliran Produksi (Product Layout) (Wignjosoebroto, Sritomo, 2003)

Tujuan dari tata letak ini adalah untuk mengurangi proses pemindahan bahan dan memudahkan pengawasan di dalam aktivitas produksi, sehingga pada akhirnya terjadi penghematan biaya.

Keuntungan tipe product layout adalah:

1. Layout sesuai dengan urutan operasi, sehingga proses berbentuk garis.

2. Pekerjaan dari satu proses secara langsung dikerjakan pada proses berikutnya, sebagai akibat inventori barang setengah jadi menjadi kecil.

4. Mesin dapat ditempatkan dengan jarak yang minimal, konsekuensi dari operasi ini adalah material handling dapat dikurangi.

5. Memerlukan operator dengan keterampilan yang rendah, training operator tidak lama dan tidak membutuhkan banyak biaya.

6. Lokasi yang tidak begitu luas dapat digunakan untuk transit dan penyimpanan barang sementara.

7. Memerlukan aktivitas yang sedikit selama proses produksi berlangsung. Sedangkan kerugian dari product layout adalah:

1. Kerusakan dari satu mesin akan mengakibatkan terhentinya proses produksi. 2. Layout ditentukan oleh produk yang diproses, perubahan desain produk

memerlukan penyusunan layout ulang.

3. Kecepatan produksi ditentukan oleh mesin yang beroperasi paling lambat. 4. Membutuhkan supervisi secara umum tidak terspesifikasi.

5. Membutuhkan investasi yang besar karena mesin yang sejenis akan dipasang lagi kalau proses yang sejenis diperlukan.

2. Tata Letak Pabrik Berdasarkan Fungsi (Process Layout)

Dalam process/functional layout semua operasi dengan sifat yang sama dikelompokkan dalam departemen yang sama pada suatu pabrik/industri. Mesin, peralatan yang mempunyai fungsi yang sama dikelompokkan jadi satu, misalnya semua mesin bubut dijadikan satu departemen, mesin bor dijadikan satu departemen

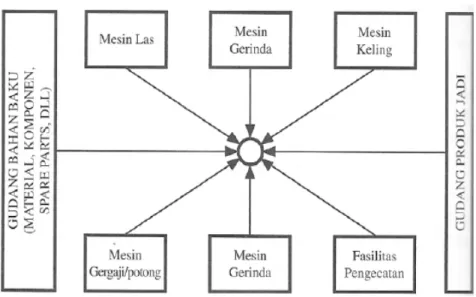

dan mesin mill dijadikan satu departemen. Dengan kata lain material dipindah menuju departemen-departemen sesuai dengan urutan proses yang dilakukan. Gambar tata letak pabrik berdasarkan fungsi proses dapat dilihat pada Gambar 2.2.

Gambar 2.2. Tata Letak Berdasarkan Fungsi Proses (Process Layout) (Wignjosoebroto, Sritomo, 2003)

Proses layout dilakukan bila volume produksi kecil, dan terutama untuk

jenis produk yang tidak standar, biasanya berdasarkan order. Kondisi ini disebut sebagai job shop. Tata letak tipe process layout banyak dijumpai pada sektor industri manufaktur maupun jasa.

Kelebihan atau keuntungan menggunakan layout tipe ini adalah:

1. Penggunaan mesin dapat dilakukan dengan efektif, konsekuensinya memerlukan sedikit mesin.

2. Fleksibilitas tenaga kerja dan fasilitas produksi besar dan sanggup berbagai macam jenis dan model produk.

3. Investasi mesin relatif kecil karena digunakan mesin yang umum (general

purpose).

4. Keragaman tugas membuat tenaga kerja lebih tertarik dan tidak bosan.

5. Adanya aktivitas supervisi yang lebih baik dan efisien melalui spesialisasi pekerjaan, khususnya untuk pekerjaan yang sulit dan memerlukan ketelitian yang tinggi.

6. Mudah untuk mengatasi breakdown pada mesin, yaitu dengan cara memindahkannya ke mesin yang lain dan tidak menimbulkan hambatan-hambatan dalam proses produksi.

Sedangkan sisi kelemahan atau kekurangannya adalah:

1. Aliran proses yang panjang mengakibatkan material handling lebih mahal karena aktivitas pemindahan material. Hal ini disebabkan karena tata letak mesin tergantung pada macam proses atau fungsi kerjanya dan tidak tergantung pada urutan proses produksi.

2. Total waktu produksi lebih panjang.

3. Inventori barang setengah jadi cukup besar, jadi menyebabkan penambahan tempat.

4. Diperlukan keterampilan tenaga kerja yang tinggi guna menangani berbagai macam aktivitas produksi yang memiliki variasi besar.

5. Kesulitan dalam menyeimbangkan tenaga kerja dari setiap fasilitas produksi karena penempatan mesin yang terkelompok.

3. Tata Letak Pabrik Berdasarkan Kelompok Produk (Group Technology Layout) Tipe tata letak ini, biasanya komponen yang tidak sama dikelompokkan ke dalam satu kelompok berdasarkan kesamaan bentuk komponen, mesin atau peralatan yang dipakai. Pengelompokkan bukan didasarkan pada kesamaan penggunaan akhir. Mesin-mesin dikelompokkan dalam satu kelompok dan ditempatkan dalam sebuah

manufacturing cell. Gambar tata letak pabrik berdasarkan kelompok produk dapat

dilihat pada Gambar 2.3.

Gambar 2.3. Tata Letak Berdasarkan Kelompok Produk (Wignjosoebroto, Sritomo, 2003)

Kelebihan tata letak berdasarkan kelompok teknologi ini adalah:

1. Karena group technology memanfaatkan kesamaan komponen/ produk maka dapat mengurangi pemborosan waktu dalam perpindahan antar kegiatan yang berbeda.

2. Penyusunan mesin didasarkan atas family produk sehingga dapat mengurangi waktu set up, mengurangi ongkos material handling dan mengurangi area lantai produksi.

3. Apabila ada urutan proses yang terhenti maka dapat dicari alternatif lain. 4. Mudah mengidentifikasi bottlenecks dan cepat merespon perubahan jadwal.

5. Operator makin terlatih, cacat produk dapat dikurangi dan dapat mengurangi bahan yang terbuang.

Seperti halnya tipe tata letak fasilitas yang lain, tipe tata letak berdasarkan kelompok produk juga mempunyai kekurangan-kekurangan yaitu:

1. Utilisasi mesin yang rendah.

2. Memungkinkan terjadinya duplikasi mesin. 3. Biaya yang cukup tinggi untuk realokasi mesin.

4. Membutuhkan tingkat kedisiplinan yang tinggi karena ada kemungkinan komponen yang diproses berada pada sel yang salah.

4. Layout Berposisi Tetap (Fixed Position Layout)

Sistem berdasarkan product layout maupun process layout, produk bergerak menuju mesin sesuai dengan urutan proses yang dijalankan. Layout yang berposisi tetap ditunjukkan bahwa mesin, manusia serta komponen-komponen bergerak menuju lokasi material untuk menghasilkan produk. Layout ini biasanya digunakan untuk memproses barang yang relatif besar dan berat sedangkan peralatan yang digunakan

mudah untuk dilakukan pemindahan. Contoh dari industri ini adalah industri pesawat terbang, penggalangan kapal, pekerjaan konstruksi bangunan. Dan gambar tata letak berdasarkan posisi tetap dapat dilihat pada Gambar 2.4.

Gambar 2.4. Tata Letak Berposisi Tetap (Fixed Position Layout) (Wignjosoebroto, Sritomo, 2003)

Keuntungan tata letak tipe ini adalah:

1. Karena yang berpindah adalah fasilitas-fasilitas produksi, maka perpindahan

material dapat dikurangi.

2. Bila pendekatan kelompok kerja digunakan dalam kegiatan produksi, maka kontinuitas produksi dan tanggung jawab kerja bisa tercapai dengan sebaik-baiknya.

Sedangkan kerugian dari tipe tata letak ini adalah:

1. Adanya peningkatan frekuensi pemindahan fasilitas produksi atau operator pada saat operasi berlangsung.

2. Adanya duplikasi peralatan kerja yang akhirnya menyebabkan perubahan space area dan tempat untuk barang setengah jadi.

3. Memerlukan pengawasan dan koordinasi kerja yang ketat khususnya dalam penjadwalan produksi.

2.6. Persoalan Pemindahan Bahan dan Pengaruhnya Terhadap Tata Letak Pabrik

Sistem pemindahan bahan baku memegang peranan penting dalam perencanaan suatu pabrik. Untuk merubah bahan baku menjadi produk jadi diperlukan aktivitas pemindahan bahan, sekurang- kurangnya satu dari tiga elemen dasar sistem produksi: bahan baku, orang/pekerja, atau mesin dan peralatan produksi. Pada sebagaian besar proses manufaktur, bahan baku akan lebih sering berpindah dari pada pekerja atau mesin, sehingga perencanaan tata letak pabrik tidak bisa mengabaikan aktivitas pemindahan bahan. Demikian pula sebaliknya, tidak mungkin menerapkan sistem pemindahan bahan secara efektif tanpa memperhatikan masalah umum yang dijumpai dalam perencanaan tata letaknya.

2.6.1. Pengertian Umum Pemindahan Bahan

Pengertian dari pemindahan bahan (material handling) dirumuskan oleh

American Material Handling Society (AMHS), yaitu sebagai suatu seni dari ilmu

yang meliputi penanganan (handling), pemindahan (moving), pembungkusan/ pengepakan (packaging), penyimpanan (storing) sekaligus pengendalian pengawasan

(controlling) dari bahan atau material dengan segala bentuknya. Dalam kaitannya dengan pemindahan bahan, maka proses pemindahan bahan ini akan dilaksanakan dari satu lokasi ke lokasi yang lain baik secara vertikal, horizontal maupun lintasan yang membentuk kurva. Demikian pula lintasan ini dapat dilaksanakan dalam suatu lintasan yang tetap atau berubah-ubah.

2.6.2. Tujuan Utama Kegiatan Pemindahan Bahan

Kegitan pemindahan bahan merupakan kegitan yang membutuhkan biaya dan ikut mempengaruhi struktur biaya produksi, sehingga perlu dilakukan perencanaan, pengawasan, pengendalian serta perbaikan agar tujuan kegiatan pemindahan bahan itu sendiri dapat tercapai (Apple, J. M., 1990: 226), yaitu:

1. Meningkatkan kapasitas produksi

Peningkatan kapasitas produksi ini dapat dicapai melalui: a. Peningkatan produksi kerja per man-hour.

b. Peningkatan efisiensi mesin atau peralatan dengan mengurangi down-time.

c. Menjaga kelancaran aliran kerja dalam pabrik. d. Perbaikan pengawasan terhadap kegiatan produksi. 2. Mengurangi limbah buangan (waste)

Untuk mencapai tujuan ini, maka dalam kegiatan pemindahan bahan harus memperhatikan hal-hal berikut ini:

a. Pengawasan yang sebaik-baiknya terhadap keluar masuknya persediaan material yang dipindahkan.

b. Eliminasi kerusakan pada bahan selama pemindahan berlangsung. c. Fleksibilitas untuk memenuhi ketentuan-ketentuan dan kondisi-kondisi

khusus dalam memindahkan bahan ditinjau dari sifatnya. 3. Memperbaiki kondisi area kerja

Pemindahan bahan yang baik akan dapat memenuhi tujuan ini, dengan cara:

a. Memberikan kondisi kerja yang lebih nyaman dan aman. b. Mengurangi faktor kelelahan bagi pekerja/ operator. c. Menigkatkan perasaan nyaman bagi operator.

d. Memacu pekerja untuk mau bekerja lebih produktif lagi. 4. Memperbaiki distribusi material

Dalam hal ini, kegiatan material handling memiliki sasaran:

a. Mengurangi terjadinya kerusakan terhadap produk selama proses pemindahan bahan dan pengiriman.

b. Memperbaiki jalur pemindahan bahan.

c. Memperbaiki lokasi dan pengaturan dalam fasilitas penyimpanan. d. Meningkatkan efisiensi dalam hal pengiriman barang dan penerimaan. 5. Mengurangi biaya

Pengurangan biaya ini dapat dicapai melalui:

b. Pemanfaatan luas area untuk kepentingan yang lebih baik. c. Peningkatan produktivitas.

2.6.3. Minimisasi Material Handling

Masalah pemindahan bahan mencakup kemungkinan bahwa sumber atau tujuan dapat dipergunakan sebagai titik antara dalam mencari hasil optimal. Minimisasi material handling adalah kegiatan untuk memperkecil jumlah perpindahan yang dapat dirumuskan sebagai berikut:

( )

ij ij m j n i d x Mp Min =∑∑ =1 ... ... (2.1) S.t: X ij ≥ 0 d ij ≥ 0 X ii = 0 Keterangan:X ij = Frekuensi Perpindahan material dari mesin i ke mesin j d ij = Jarak Perpindahan dari mesin i ke mesin j

n = Jumlah mesin

2.6.4. Biaya Pemindahan Bahan (Material Handling)

Tujuan dari analisis pemindahan bahan baku (material handling) adalah mencapai pemindahan bahan yang tertib dan teratur tanpa mengganggu proses produksi dan dengan biaya yang rendah (Djunaidi, M., 2006: 129). Persamaan yang

digunakan untuk menghitung ongkos material handling (OMH) adalah sebagai berikut: mat tool V V C = ... (2.2) Keterangan:

C = Kapasitas alat angkut (unit) Vtool = Ukuran alat angkut (m3

)

Vmat = Ukuran unit dipindah (m3)

C

n

f = mat ... (2.3)

Keterangan:

f = frekuensi pemindahan nmat = jumlah unit yang dipindah C = kapasitas alat angkut (unit)

d t m

OMH / = cos ... (2.4) Keterangan:

OMH/m = biaya angkut/meter (Rp/m) cost = biaya operasi/jam (Rp/jam) d = jarak angkut/jam (m/jam)

Sehingga biaya pemindahan bahan baku dapat dihitung dengan persamaan berikut:

OMH = r × f ×OMH /m... (2.5)

OMH = ongkos material handling

r = jarak perpindahan (m) f = frekuensi pemindahan

Sehingga penentuan biaya angkut material handling dapat dihitung dengan persamaan berikut:

∑

∑

= hk x r BOM BAMH ... (2.6) Keterangan:BAMH = biaya angkut material handling BOM = biaya operasional material handling r = jarak perpindahan (m)

hk = hari kerja dalam satu bulan

2.7. Teknik Analisis Aliran Bahan

Pengaturan departemen-departemen dalam suatu pabrik didasarkan pada aliran bahan (material) di antara fasilitas-fasilitas produksi atau departemen-departemen tersebut. Untuk mengevaluasi alternatif perencanaan tata letak departemen atau tata letak fasilitas produksi, maka diperlukan aktivitas pengukuran aliran bahan dalam sebuah analisis teknis (Wignjosoebroto, S., 2003: 175-206).

Ada banyak teknik analisis yang dapat digunakan untuk mengevaluasi dan menganalisis aliran bahan. Teknik-teknik ini dibagi ke dalam dua kategori:

1. Teknik Analisis Kuantitatif

Metode ini merupakan teknik analisis modern dengan menggunakan metode-metode statistik dan matematik yang lebih canggih, dan umumnya

diklasifikasikan sebagai penelitian operasional dan seringkali harus menggunakan program-program komputer khusus untuk melakukan perhitungan yang rumit. 2. Teknik Analisis Konvensional

Metode ini telah digunakan selama bertahun-tahun, relatif mudah untuk digunakan, bertitik berat pada cara grafis. Secara keseluruhan teknik konvensional merupakan alat terbaik yang dapat digunakan terutama untuk tujuan analisis aliran bahan. Beberapa teknik yang termasuk ke dalam kategori teknik konvensional antara lain: Assembly Chart, Peta Proses Operasi, Multi Product

Process Chart, Diagram Tali, Peta Proses, Flow Diagram, Flow Process Chart, Travel Chart dan Peta Prosedur.

Dalam penelitian ini akan digunakan dua macam teknik konvensional yang saling melengkapi dalam penggunaanya untuk menganalisis aliran bahan sehingga diharapkan tujuan penelitian ini tercapai. Teknik konvensional tersebut adalah Multi

Product Process Chart, String Diagram dan Travel Chart.

2.7.1. Multi Product Process Chart

Multi Product Process Chart atau sering disebut sebagai peta ”Darab Proccess Product” adalah sebuah peta yang digunakan untuk menggambarkan aliran

atau urutan operasi kerja yang menghasilkan produk dengan banyak jenis atau banyak part. Peta ini terutama berguna untuk menunjukkan keterkaitan produksi antara komponen.

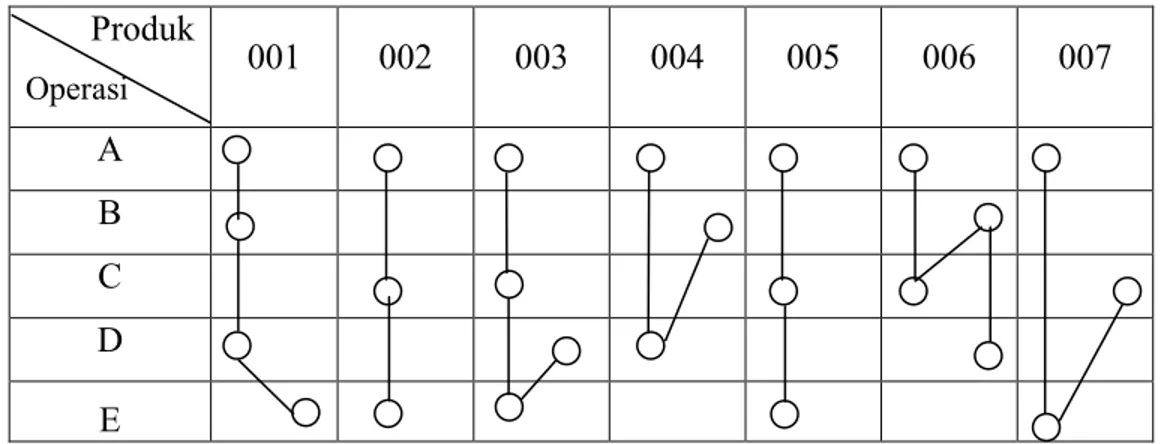

Bentuk umum dari Multi Product Process Chart dapat digambarkan sebagai sebuah tabel yang terdiri atas kolom dan baris. Pada kolom sebelah kiri, secara umum dicantumkan nama departemen, kegiatan, proses atau mesin dan peralatan produksi yang harus dilalui komponen atau produk. Disepanjang garis atas, dari kiri ke kanan, dituliskan nama komponen atau produk yang sedang dibahas. Urutan operasi produksi untuk tiap produk atau komponen dicatat dalam tabel dibawah produk atau komponen yang sesuai dan sejajar dengan proses, mesin, atau departemen yang sesuai dengan bentuk lingkaran yang di dalamnya dicantumkan nomor operasi. Untuk lebih jelasnya, dapat dilihat pada Gambar 2.5.

Produk Operasi 001 002 003 004 005 006 007 A B C D E

Gambar 2.5. Multi Product Process Chart (Wignjosoebroto, Sritomo, 2003)

2.7.2. Travel Chart

Travel Chart sering disebut juga sebagai From to Chart atau Trip Frequecy Chart, merupakan suatu teknik konvensional yang umum digunakan untuk

sangat berguna untuk kondisi dimana terdapat banyak produk atau item yang mengalir melalui suatu area (Purnomo, H., 2004: 102).

Pada tata letak yang berdasarkan produk (product layout) tidak diperlukan adanya penggunaan travel chart ini, namun untuk tipe layout berdasarkan proses (process layout), maka travel chart dapat membantu dalam melakukan penyusunan mesin-mesin dan peralatan produksi secara sistematis.

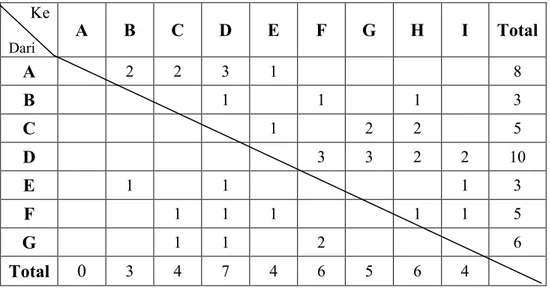

Dari Travel Chart yang telah dibuat, kemudian dikembangkan sebuah layout skematik, dimana lingkaran-lingkaran kecil digunakan untuk menggambarkan kegiatan operasi produksi atau departemen, dan garis-garis penghubung antara satu lingkaran dengan lingkaran lainnya merupakan gambaran dari hubungan kegiatan pemindahan bahan antara operasi yang ditunjukkannya. Pada garis ini dicantumkan angka-angka yang merupakan data yang digunakan sebagai dasar untuk analisis. Contoh Travel Chart dapat dilihat pada Gambar 2.6.

Ke Dari A B C D E F G H I Total A 2 2 3 1 8 B 1 1 1 3 C 1 2 2 5 D 3 3 2 2 10 E 1 1 1 3 F 1 1 1 1 1 5 G 1 1 2 6 Total 0 3 4 7 4 6 5 6 4

Gambar 2.6. Travel Chart (Wignjosoebroto, S., 2003)

Setelah pembentukan Travel Chart maka pembentukan layout skematik dan contoh layout skematik dapat dilihat pada Gambar 2.7.

Gambar 2.7. Layout Skematik (Wignjosoebroto, Sritomo, 2003)

2.8. Metode Grafik

Metode grafik merupakan metode perancangan tata letak yang menggunakan grafik kedekatan (adjacency graph) sebagai penghubung antara departemen-departemen atau fasilitas-fasilitas yang ada dengan tujuan untuk memperoleh bobot terbesar (Purnomo, H., 2004: 137). Bobot terbesar diperoleh dengan menjumlahkan masing-masing nilai pada busur yang dibuat.

Tahap-tahap/prosedur pembentukan metode grafik:

1. Pengumpulan data jarak dan luasan antar departemen dan pembuatan activity

relationship chart (ARC).

2. Pembuatan peta dari departemen ke departemen lain yang diambil dari peta operasi.

3. Pembentukan alternatif block layout.

A D G H E B I F C

4. Pemilihan block layout terbaik dilihat dari jumlah bobot lebih besar. 5. Memilih pasangan departemen yang memiliki bobot terbesar.

6. Memilih departemen ketiga yang masuk dalam grafik, kemudian dipilih bobot penjumlahan terbesar.

7. Segitiga yang telah terbentuk kemudian digabungkan dengan departemen yang belum masuk dalam grafik sampai semua departemen masuk dalam grafik dan tetap dipilih pasangan antar departemen yang memiliki bobot terbesar adalah yang terbaik.

8. Langkah terakhir adalah menyusun ulang block layout yang sesuai grafik kedekatan.

Metode Grafik harus memiliki data jarak antar departemen dan menggambarkan hubungan kedekatan antar departemen dengan Activity Relationship

Chart (ARC). Perancangan layout dengan metode grafik adalah dengan menyusun block layout yang memiliki grafik kedekatan.

2.9. Metode Systematic Layout Plant (SLP)

Systematic Layout Plant (SLP) pertama dibuat oleh Richard Muther (1973).

Muther mengembangkan prosedur layout yang lebih baik yang disebut Systematic

Layout Plant. Perancangan layout menggunakan Systematic Layout Plant (SLP)

dibuat untuk menyelesaikan permasalahan yang menyangkut berbagai macam problem antara lain produksi, transportasi, pergudangan, supporting, supporting

service, perakitan dan aktivitas-aktivitas perkantoran lainnya (Purnomo, H., 2004:

120).

Tahap-tahap/prosedur pembentukan metode Systematic Layout Plant (SLP): 1. Pengumpulan data (gambar kerja (flow process chart), daftar komponen, bills of

material), pembuatan peta proses operasi dan rancangan jadwal produksi.

2. Menganalisis aliran material (flow of material), untuk menganalisis pengukuran kuantitatif untuk setiap gerakan perpindahan material di antara departemen-departemen atau aktivitas-aktivitas operasional. Biasanya sering digunakan peta-peta atau diagram-diagram sebagai berikut:

a. Peta aliran proses. b. Diagram alir.

c. Peta proses produk banyak. d. From to chart.

e. Peta hubungan aktivitas. f. Peta perakitan.

3. Menganalisis hubungan aktivitas, untuk mendapatkan atau mengetahui biaya pemindahan dari material dan bersifat kuantitatif sedang analisis lebih bersifat kualitatif dalam perancangan layout disebut Activity Relationship Chart (ARC). 4. Pembuatan diagram hubungan ruangan.

5. Menghitung kebutuhan luasan daerah. 6. Pembentukan block layout alternatif.

Secara singkat metode Systematic Layout Plant (SLP) adalah merancang

layout dengan memperhatikan proses yang ada dan hubungan kedekatan

masing-masing departemen berdasarkan aliran material. Metode tersebut terdiri dari 3 (tiga) tahapan yaitu tahap analisis, tahap penelitian dan tahap seleksi dengan cara mengevaluasi.

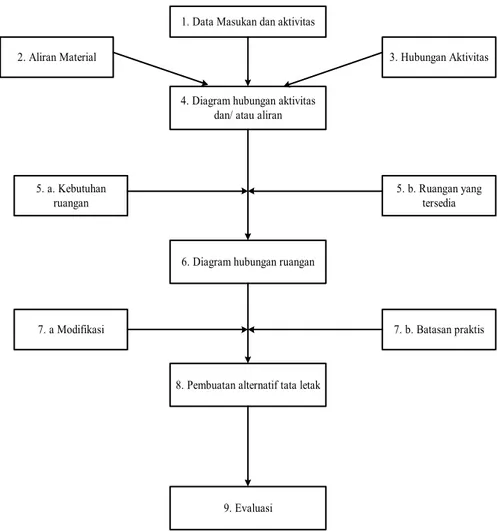

Dan langkah-langkah dasar dari metode Systematic Layout Plant (SLP) dapat dilihat pada Gambar 2.8 di bawah ini.

1. Data Masukan dan aktivitas

4. Diagram hubungan aktivitas dan/ atau aliran

2. Aliran Material 3. Hubungan Aktivitas

5. a. Kebutuhan ruangan

5. b. Ruangan yang tersedia

6. Diagram hubungan ruangan

8. Pembuatan alternatif tata letak

9. Evaluasi

7. a Modifikasi 7. b. Batasan praktis

Gambar 2.8. Langkah- langkah dasar SLP (Tompkins J.,A., et al)

2.10. Computerized Layout

Dewasa ini sering diaplikasikan teknik analitik dengan bantuan komputer dalam pengembangan tata letak. Penggunaan komputer dalam menyelesaikan masalah tata letak mempunyai beberapa keuntungan dibandingkan pendekatan manual tradisional. Pertama, dengan komputer perhitungan dapat dilakukan lebih cepat dibandingkan prosedur manual. Kedua, komputer mampu untuk menyelesaikan masalah yang kompleks. Ketiga, pada proses perancangan menggunakan komputer lebih ekonomis dibandingkan perancangan dengan manual oleh manusia.

Tata letak dengan bantuan komputer mempertimbangkan aliran antar departemen dapat secara kuantitatif dicatat dalam sebuah Form to Chart atau secara kualitatif dicatat di dalam sebuah Relationship Chart. Tata letak dengan bantuan komputer yang dikenal antara lain CRAFT (Computerized Relative Allocation of

Techniques), COFAD (Computerized Facilities Design), PLANET (Plant Layout Analysis and Evaluation Technique), CORELAP (Computerized Relationship Layout Technique), ALDEP (Automated Layout Design Program), BLOCPLAN.

2.10.1. BLOCPLAN

BLOCPLAN merupakan sistem perancangan tata letak fasilitas yang dikembangkan oleh Donaghey dan Pire pada departemen teknik industri, Universitas Houston. Program ini membuat dan mengevaluasi tipe-tipe tata letak dalam merespon data masukan. BLOCPLAN mempunyai kemiripan dengan CRAFT dalam penyusunan departemen. Perbedaan antara BLOCPLAN dan CRAFT adalah:

1. BLOCPLAN dapat menggunakan peta keterkaitan sebagai input data, sedangkan CRAFT hanya menggunakan peta dari- ke (form to-chart). 2. CRAFT dalam menghitung biaya tata letak dapat diukur baik berdasarkan

ukuran jarak maupun dengan kedekatan sedangkan BLOCPLAN tidak. 3. Jumlah baris di dalam BLOCPLAN ditentukan oleh program dan

biasanya dua atau tiga baris.

BLOCPLAN memiliki kelemahan yaitu tidak akan menangkap initial layout secara akurat. Pengembangan tata letak hanya dapat dicari dengan melakukan perubahan atau pertukaran letak departemen satu dengan lainnya.

2.10.2. ALGORITMA GENETIKA

Algoritma genetika adalah algoritma pencarian heuristik yang didasarkan atas mekanisme evolusi biologis. Keberagaman pada evolusi biologis adalah variasi dari kromosom antar individu organisme. Variasi kromosom ini akan mempengaruhi laju reproduksi dan tingkat kemampuan organisme untuk tetap hidup.

Pada dasarnya ada 4 kondisi yang sangat mempengaruhi proses evaluasi yaitu: 1. Kemampuan organisme untuk melakukan reproduksi.

2. Keberadaan populasi organisme yang bisa melakukan reproduksi. 3. Keberagaman organisme dalam suatu populasi.

4. Perbedaan kemampuan untuk survive.

Komponen-komponen utama Algoritma Genetika: 1. Teknik penyandian.

2. Prosedur Inisialisasi. 3. Fungsi Evaluasi. 4. Seleksi. 5. Operator Genetika. 6. Penentuan Parameter. 2.10.3. SIMULATED ANNEALING

Ide dasar simulated annealing terbentuk dari pemrosesan logam. Annealing (memanaskan kemudian mendinginkan) dalam pemrosesan logam ini adalah suatu proses bagaimana membuat bentuk cair berangsur-angsur menjadi bentuk yang lebih padat seiring dengan penurunan temperatur. Simulated annealing biasanya digunakan untuk penyelesaian masalah yang mana perubahan keadaan dari suatu kondisi ke kondisi yang lainnya membutuhkan ruang yang sangat luas, misalkan perubahan gerakan dengan menggunakan permutasi pada masalah penentuan tata letak fasilitas.

Pada simulated annealing, ada 3 (tiga) parameter yang sangat menentukan yaitu tetangga, gain, temperatur, pembangkitan bilangan random. Tetangga akan sangat berperan dalam membentuk perubahan pada solusi sekarang. Pembangkitan bilangan random akan berimplikasi adanya probabilitas.

Dari algoritma tersebut, sebenarnya secara umum ada 3 (tiga) hal yang perlu disoroti pada simulated annealing adalah:

2. Nilai T0 biasanya ditetapkan cukup besar (tidak mendekati nol), karena jika T mendekati 0 maka gerakan simulated annealing akan sama dengan hill climbing. 3. Kriteria yang digunakan untuk memutuskan apakah temperatur sistem

seharusnya dikurangi.

4. Berapa besarnya pengurangan temperatur dalam setiap waktu.

2.10.4. CRAFT

Tata letak menggunakan software Computerized Relatfue Allocation

Facilities Technique atau yang sering dikenal dengan CRAFT. CRAFT merupakan

singkatan dari Computerized Relatfue Allocation Facilities Technique pertama kali diperkenalkan pada Armour, Buff, dan Vollman (1964). CRAFT merupakan salah satu algoritrna pertama dalam literatur. CRAFT menggunakan from to chart sebagai input. Biaya layout ditentukan berdasarkan jarak center. Departemen tidak dibatasi dalam bentuk rectangular.

CRAFT menggunakan data aliran barang sebagai dasar bagi pengembangan hubungan kedekatan, dalam batasan beberapa satuan ukuran (kg/hari, satuan/tahun, muatan/minggu) antara pasangan-pasangan kegiatan untuk membentuk suatu matriks bagi program ini.

Data masukan lainnya memberi kemungkinan pemasukan biaya pemindahan tiap satuan pemindahan, dan tiap satuan jarak. Bila masukan seperti ini tidak tersedia, atau tidak mencukupi, dapat diatasi dengan memasukkan angka 1 untuk semua biaya dalam matriks.

Kebutuhan ruangan merupakan masukan ketiga. Masukan ini mengambil bentuk tata letak yang telah ada. Untuk tata letak yang baru, harus dikembangkan sebuah tata letak kasar. Pada keduanya, nomor identifikasi kegiatan, dalam jumlah yang mendekati skala ruang yang dibutuhkan, dimasukkan ke dalam luas keseluruhan dari tatanan yang telah ditetapkan. Lokasi dari sebuah kegiatan dapat ditetapkan dalam wilayah keseluruhan ini.

CRAFT menghitung hasil kali aliran, biaya pemindahan, dan jarak antar pusat kegiatan. Kemudian dia mempertimbangkan pertukaran lokasi dan menguji perubahan dua arah atau tiga arah. Dilakukan pertukaran yang menyebabkan pengurangan ongkos yang paling besar, dan menghitung ongkos total yang baru. Proses ini diulang sampai tidak ada lagi pengurangan ongkos yang berarti. Program ini berorientasi lintas, sehingga kemungkinan pertukaran tidak diuji semua. Karenanya, dicapai tata letak yang disebut hampir optimum.

CRAFT mencetak tata letak dalam bentuk dasar persegi. Setiap kegiatan muncul pada hasil cetakan, seluas meter persegi tetentu. Hasil CRAFT menunjukkan kegiatan dengan huruf. Sementara gambaran menyeluruh yang dihasilkan adalah persegi, bangun kegiatan mandiri cenderung tak beraturan dan harus disesuaikan ke dalam bentuk praktis. Biaya total dihitung dan perbedaaan antara biaya total setelah penyesuaian dengan sebelumnya menunjukkan penghematan.

Keuntungan penggunaan CRAFT:

1. Memungkinkan penetapan lokasi khusus. 2. Bentuk masukan dapat beragam.

3. Waktu komputer pendek. 4. Mempunyai arti matematis.

5. Dapat digunakan untuk tata letak kantor. 6. Dapat memeriksa pekerjaan sebelumnya. 7. Biaya dan penghematan tercetak.

Keterbatasan penggunaan CRAFT:

1. Menuntut penyesuaian oleh tangan (hasil tidak dapat langsung dipergunakan). 2. Program cenderung ”mempunyai jarak penglihatan pendek”, tidak dapat

menemukan jawaban terbaik dengan hanya mengubah dua atau tiga departemen. 3. Pengubahan departemen harus berukuran sama, berdekatan satu sama lain dan

berbatasan dengan departemen yang sama. 4. Memerlukan kejelasan struktur data masukan. 5. Rancangan huruf sulit.

6. Terbatas maksimal sampai 18 departemen.

Tahap-tahap/prosedur pembentukan metode CRAFT:

1. Pengumpulan data (data aliran bahan, biaya pemindahan, kebutuhan ruangan). 2. Pilih icon , program akan menampilkan sebuah form yang kemudian

digunakan untuk menspesifikasi permasalahan. Pilih tipe permasalahan

kolom layout. Tekan OK jika spesifikasi telah sesuai. Sebuah spreadsheet akan muncul untuk memasukkan permasalahan.

3. Masukkan aliran material dan kontribusi per unitnya diantara keseluruhan unit

kedalam spreadsheet. Enter the flow loads and unit contributions between all

departments into the spreadsheet.

4. Enter permasalahan layout. Catatan bahwasanya anda harus menspesifikasi tipe permasalahan layout terlebih dahulu.

5. Pilih perintah “Solve The Problem” untuk menyelesaikan permasalahan tersebut. Program akan menentukan metode terbaik yang digunakan untuk menyelesaikan permasalahan tersebut.

6. Setelah permasalahan terpecahkan, anda dapat memilih perintah dalam menu hasil untuk melihat hasil dan analisisnya.

7. Software akan menghitung dan mencari layout yang terbaik dan CRAFT membuat layout usulan dalam bentuk persegi.

2.11. Prinsip Dasar Perencanaan dan Pengaturan Tata Letak Pabrik

Berdasarkan aspek dasar, tujuan dan keuntungan-keuntungan yang bisa didapatkan dalam tata letak pabrik yang terencanakan dengan baik, maka bisa disimpulkan 6 (enam) tujuan dasar dalam tata letak pabrik (Wignjosoebroto, S., 2000: 72), yaitu sebagai berikut:

1. lntegrasi secara menyeluruh dari semua faktor yang mempengaruhi proses produksi.

2. Perpindahan jarak yang seminimal mungkin.

3. Aliran kerja berlangsung secara lancar melalui pabrik. 4. Semua area yang dimanfaatkan secara efektif dan efisien.

5. Kepuasan kerja dan rasa aman dari pekerja dijaga sebaik-baiknya. 6. Pengaturan tata letak harus cukup fleksibel.

Tujuan dari perencanaan dan pengaturan tata letak pabrik dinyatakan sebagai prinsip dasar dari proses perencanaan tata letak pabrik yang selanjutnya dapat dijelaskan sebagai berikut:

1. Prinsip integrasi secara total

Menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar.

2. Prinsip jarak perpindahan bahan yang paling minimal

Dalam proses pemindahan bahan dari satu operasi ke operasi yang lain, waktu dapat dihemat denga cara mengurangi jarak perpindahan tersebut. Hal ini bisa dilaksanakan dengan cara mencoba menerapkan operasi yang berikutnya sedekat mungkin dengan operasi yang sebelumnya.

3. Prinsip aliran dari suatu proses kerja

Prinsip ini mengusahakan untuk menghindari adanya gerakan balik (back

tracking), gerakan memotong (cross-movement), kemacetan (congestion)

dari prinsip aliran kerja ini adalah aliran konstan dengan minimum interupsi, kesimpangsiuran, dan kemacetan.

4. Prinsip pemanfaatan ruangan

Prinsip ini menyatakan bahwa pada dasarnya tata letak adalah suatu pengaturan ruangan yaitu pengaturan ruangan yang dipakai manusia, bahan baku, mesin dan peralatan penunjang proses produksi lainnya.

5. Prinsip kepuasan dan keselamatan kerja

Prinsip ini menyatakan bahwa tata letak yang baik adalah tata letak yang mampu menciptakan suasana keadaan yang menyenangkan dan memuaskan, sehingga akan diperoleh keuntungan-keuntungan, diantaranya yaitu moral kerja yang lebih baik mengurangi ongkos produksi, keselamatan kerja karyawan yang lebih terjamin.

6. Prinsip fleksibilitas

Prinsip ini menyatakan bahwa tata letak pabrik harus cukup fleksibel untuk diadakan penyesuaian atau pengaturan kembali (relayout) sehingga layout yang baru dapat dibuat dengan cepat dan murah.

2.12. Analisis Prinsip Metode Perancangan Tata Letak Pabrik

Pada dasarnya prinsip dari semua perancangan tata letak pabrik adalah untuk memperbaiki tata letak tempat kerja dan memiliki tata letak yang lebih ekonomis ditinjau dari segi waktu dan jarak. Pada metode From to Chart (Travel Chart), metode Grafik dan metode Systematic Layout Plant (SLP) memiliki prinsip yang

sama untuk menaikkan output produksi, memperkecil jarak perpindahan dan mengurangi proses pemindahan bahan (material handling).

2.12.1. Metode From to Chart

Metode from to chart sering disebut pula sebagai trip frequency chart atau

travel chart. Metode ini adalah teknik konvensional yang umum digunakan untuk

perencanaan tata letak pabrik dan pemindahan bahan dalam suatu produksi.

Angka-angka yang terdapat dalam sebuah from to chart akan menunjukkan total dari berat beban yang harus dipindahkan, jarak perpindahan bahan, volume atau kombinasi-kombinasi dari faktor ini.

Adapun data yang dimasukkan ke dalam matrik dapat berbagai bentuk antara lain sebagai berikut:

1. Jumlah gerakan antar kegiatan.

2. Jumlah yang dipindahkan tiap periode waktu. 3. Berat Bahan yang dipindahkan tiap periode.

4. Kombinasi dari jumlah, waktu dan berat tiap satuan waktu.

5. Persentase dari tiap kegiatan terhadap kegiatan-kegiatan sebelumnya. Tahap-tahap/prosedur pembentukan Travel Chart:

1. Kumpulkan data ”Volume of Handling”, luasan area masing-masing departemen dan pembuatan peta operasi dan Activity Relationship Chart (ARC) .

2. Pembentukan Travel Chart dengan model matriks, dimana letak departemen- departemen di buat sembarang (untuk pertama kalinya).

3. Masukkan data ”Volume of Handling” ke dalam matriks sesuai dengan jarak antar departemen.

4. Kemudian kalikan jarak dengan ”Volume of Handling” dan jumlahkan. 5. Bobot penjumlahan terkecil adalah tujuan perhitungan.

Dalam Metode Travel Chart agar dapat dikerjakan perhitungan harus memiliki input data jarak antar departemen dan volume produksi.

2.12.2. Metode Grafik

Metode grafik merupakan metode perancangan tata letak yang menggunakan grafik kedekatan (adjacency graph) sebagai penghubung antara departemen atau fasilitas yang ada dengan tujuan untuk memperoleh bobot terbesar. Bobot terbesar diperoleh dengan menjumlahkan masing-masing nilai pada busur yang dibuat.

Tahap-tahap/prosedur pembentukan Metode Grafik:

1. Pengumpulan data jarak dan luasan antar departemen dan pembuatan Activity

Relationship Chart (ARC).

2. Pembuatan peta dari departemen ke departemen lain yang diambil dari peta operasi.

3. Pembentukan alternatif block layout.

4. Pemilihan block layout terbaik dilihat dari jumlah bobot lebih besar. 5. Memilih pasangan departemen yang memiliki bobot terbesar.

6. Memilih departemen ketiga yang masuk dalam grafik, kemudian dipilih bobot penjumlahan terbesar.

7. Segitiga yang telah terbentuk kemudian digabungkan dengan departemen yang belum masuk dalam grafik sampai semua departemen masuk dalam grafik dan tetap dipilih pasangan antar departemen yang memiliki bobot terbesar adalah yang terbaik.

8. Langkah terakhir adalah menyusun ulang block layout yang sesuai grafik kedekatan.

Dalam Metode Grafik harus memiliki data jarak antar departemen dan menggambarkan hubungan kedekatan antar departemen dengan Activity Relationship

Chart (ARC). Perancangan layout dengan metode grafik adalah dengan menyusun block layout yang memiliki grafik kedekatan.

2.12.3. Metode Systematic Layout Plant (SLP)

Systematic Layout Plant (SLP) pertama dibuat oleh Richard Muther (1973).

Perancangan layout menggunakan Systematic Layout Plant (SLP) dibuat untuk menyelesaikan permasalahan yang menyangkut berbagai macam problem antara lain produksi, transportasi, pergudangan, supporting, pergudangan, supporting service, perakitan dan aktivitas-aktivitas perkantoran lainnya.

Tahap-tahap/prosedur pembentukan Metode Systematic Layout Plant (SLP):

1. Pengumpulan data (gambar kerja atau flow process chart), daftar komponen, bills

of material), pembuatan peta proses operasi dan rancangan jadwal produksi.

2. Menganalisis aliran material (flow of material), untuk menganalisis pengukuran kuantitatif untuk setiap gerakan perpindahan material di antara departemen atau

aktivitas-aktivitas operasional. Biasanya sering digunakan peta-peta atau diagram-diagram sebagai berikut:

a. Peta aliran proses. b. Diagram alir.

c. Peta proses produk banyak.

d. From to chart.

e. Peta hubungan aktivitas. f. Peta perakitan.

3. Menganalisis hubungan aktivitas, untuk mendapatkan atau mengetahui biaya pemindahan dari material dan bersifat kuantitatif sedang analisis lebih bersifat kualitatif dalam perancangan layout disebut Activity Relationship Chart (ARC). 4. Pembuatan diagram hubungan ruangan.

5. Menghitung kebutuhan luasan daerah. 6. Pembentukan block layout alternatif.

Secara singkat metode Systematic Layout Plant (SLP) adalah merancang

layout dengan memperhatikan proses yang ada dan hubungan kedekatan

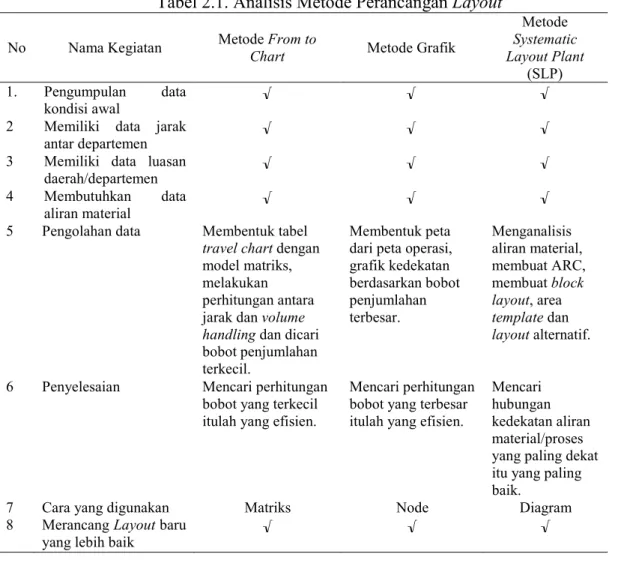

masing-masing departemen berdasarkan aliran material yang ada. Dari ketiga metode di atas dapat disimpulkan dalam Tabel 2.1.

Tabel 2.1. Analisis Metode Perancangan Layout No Nama Kegiatan Metode From to

Chart Metode Grafik

Metode Systematic Layout Plant (SLP) 1. Pengumpulan data kondisi awal √ √ √

2 Memiliki data jarak

antar departemen √ √ √

3 Memiliki data luasan

daerah/departemen √ √ √

4 Membutuhkan data

aliran material √ √ √

5 Pengolahan data Membentuk tabel travel chart dengan model matriks, melakukan perhitungan antara jarak dan volume handling dan dicari bobot penjumlahan terkecil.

Membentuk peta dari peta operasi, grafik kedekatan berdasarkan bobot penjumlahan terbesar. Menganalisis aliran material, membuat ARC, membuat block layout, area template dan layout alternatif.

6 Penyelesaian Mencari perhitungan bobot yang terkecil itulah yang efisien.

Mencari perhitungan bobot yang terbesar itulah yang efisien.

Mencari hubungan kedekatan aliran material/proses yang paling dekat itu yang paling baik.

7 Cara yang digunakan Matriks Node Diagram

8 Merancang Layout baru

yang lebih baik √ √ √

Menyusun sebuah penelitian maka dibutuhkan petunjuk dan studi literatur yang akan membantu peneliti dalam menyelesaikan penelitiannya. Oleh karena itu peneliti mereview beberapa jurnal yang dapat dilihat Tabel 2.2.

Statemant Analysis tion

1 Interactive Graphics Offer an Analysis of Plant Layout and Material Handling System

Victor M Tama Shumcs, Jihad Labban and David Sly

Plant Layout and

Material Handling

Occurrence of back tracking and material handling troubled Factory Flow with AutoCad under DOS Industrial Engineeri ng, June Proquest pg 38 2 Dynamic Extended Facility

Layout Problem

Juand R Jaramillo and Allan R Mc Kendall

Material Handling and Facility Layout

Procedures are not appropriate layout placement The Dynamic Extended Facility Layout Problem West Virginia Universit y

3 Simulasi Group Technology

System untuk meminimalkan

biaya material handling dengan metode Heuristik Much. Djunaidi Munajat Tri Nugroho Johan Anton Perpindahan Material Handling di CV. Sonytex yang tinggi Tingginya Kebutuhan Material Handling di CV. Sonytex Simulasi GTS dengan Metode Heuristik Jurnal Ilmiah T.Industri Vol. 4, 2006

4 Perancangan Tata Letak

Fasilitas produksi dengan Metode Algoritma Craft

Sahroni PT.Eratex Djaja,

Ltd mengalami kemacetan aliran material

Kemacetan material & aliran balik

Algoritma Craft Optinum

Vol.4, 2003

5 Perancangan ulang tata letak

fasilitas produksi guna

meminimumkan jarak dan biaya

material handling

Emmalia Adriantantri

Penempatan fasilitas produksi & aliran bahan yang panjang

Panjangnya aliran bahan pada PT. Industri

Sandang Nusantara Unit Patal Grati Pasuruan. Quantitasi System Version 3.0 Prosiding Seminar Nasional Teknoin 2008 6 Approachec to uncertainties in

facility layout problem:

Perspectives at begining of the 21st

century

Sadan Kulturcl Konak

Penempatan fasilitas produksi dan aliran bahan yang panjang

Aliran bahan yang panjang dan menimbulkan cost Heuristics for DFLP (Dynamic Facility Layout Problem) Manageme nt Informatio n Systems J. Intel Manuf (2007) 18, 273-284

Statemant n

7 Relative Allocation of Facilities Technique (Studi

Kasus pada lantai produksi PT.Omedata Electronics)

Darmawan Giri, A. Harits Nu’man, Indriasari

Permintaan pasar yang cukup tinggi dan layout PT. Omedata yang tidak tepat meningkatkan ongkos material handling.

Tata letak yang diusulkan menjadi tipe berdasarkan proses (layout

process) dan ongkos material handling turun. Menyelesaikan studi kasus dengan metode komputasi SACRAFT. Jurnal TMI, Vol 5.No.1. 1 September 2004

8 Perancangan Tata Letak

Fleksibel dengan Teori Graph

Agus Ristono Ongkos Material

Handling (OMH)

yang baru dengan mengakomodasi ongkos simpan selama penanganan bahan. Memberikan usulan perbaikan tata letak yang lebih fleksibel dengan teori Graph.

-Common substring -Algoritma sirkuit Hamiltonian yang dimodifikasi (SHYD) Jurnal Teknik Industri Vol. 8, No.1, Juni 2006 ; 28-39

9 Perancangan ulang tata letak

fasilitas produksi dengan Pendekatan group technology dan algoritma blocplan untuk Meminimasi ongkos material

handling Joko Susetyo, Risma Adelina Simanjuntak, Joa Magno Ramos Tingginya waktu

setup dan biaya material handling. Dengan Menggunakan Algoritma Blocplan maka akan dipertimbangkan pertukaran lokasi departemen berdasarkan keterkaitan pada kerja dan proses yang akan menghasilkan penurunan biaya material handling. Algoritma Blocplan. Jurnal Teknologi, Volume 3 Nomor 1 , Juni 2010, 75-84

10 Usulan perbaikan tata letak lantai produksi dengan metode CRAFT

Untuk meminimasi ongkos

material handling

(studi kasus di Cv. Karya Mekar Bandung) I. Made Aryantha Anthara Kegiatan/proses produksi adalah bergeraknya material dari satu departemen ke departemen lain, sampai material tersebut menjadi barang jadi Relayout CV Karya Mekar Bandung untuk meminimasi biaya material handling Win QSB Metode Craft Majalah Ilmiah UNIKOM Vol.8, No. 1

11 Simulasi Group Technology

System Untuk

Meminimalkan Biaya

Material Handling

Dengan Metode Heuristic

Much. Djunaidi Munajat Tri Nugroho Johan Anton

Jarak pemindahan bahan baku (material

handling) yang kurang

efisien

Pengurangan Jarak pemindahan bahan baku dan

peningkatan produksi produk per hari. Group Technology dengan Metode Heuristic Bond Energy Algorithm (BEA), Jurnal Ilmiah Teknik Industri, Vol. 4, No. 3, April 2006, hal. 129 – 138

12 Analisa Tata Letak Pabrik

Untuk Meminimalisasi

Material Handling

Pada Pabrik Koper

Gan Shu San, Didik Wahjudi Sugiarto

Pabrik belum dapat memenuhi permintaan yang ada dengan optimal, dimana sering terjadi keterlambatan atau ketidak mampuan memenuhi jadwal pengiriman. Hal ini disebabkan oleh tata letak

pabrik yang kurang tepat.

Dengan melakukan perbaikan tata letak maka jadwal pengiriman sesuai dengan permintaan pasar dapat terpenuhi. Metode Travel Chart Dan Software QS Jurnal teknik mesin vol. 2, No. 1, April 2000 : 41 – 49