PENINGKATAN MUTU PRODUK KAIN GREY DI CV X DENGAN

MENGGUNAKAN METODE SIX SIGMA DMAIC

Hanky Fransiscus

1, Sugih Sudharma Tjandra

2, Melissa Stephanie

31,2,3)

Fakultas Teknologi Industri, Jurusan Teknik Industri, Universitas Katolik Parahyangan Jl. Ciumbuleuit 94, Bandung 40141

Email: [email protected], [email protected], [email protected]

Abstrak

Pada era globalisasi yang semakin maju, kebutuhan manusia akan semakin meningkat. Hal tersebut membuat manusia sebagai konsumen dari berbagai produk semakin selektif dalam melakukan pemilihan produk yang akan digunakannya. Hal itu yang membuat CV X sebagai salah satu perusahaan yang memproduksi kain grey harus mampu menghasilkan produk dengan mutu yang baik sehingga dapat memuaskan keinginan penggunanya. Saat ini perusahaan memiliki 2 jenis kain grey dengan bahan baku berbeda namun proses produksi yang sama yaitu kain grey carded dan combed.

Metode Six Sigma DMAIC diterapkan pada CV X untuk meningkatkan mutu produk kain grey. Six Sigma DMAIC merupakan metode peningkatan kualitas dengan prinsip continuous improvement. Tahapan dalam metode ini dimulai dengan tahap define dan dilanjutkan dengan tahap measure. Pada tahap measure perusahaan memiliki DPMO sebesar 631.111,11 untuk kain grey carded dan 568.278,2 untuk kain grey combed serta level sigma sebesar 1,165 untuk kain grey carded dan 1,328 untuk kain grey combed. Proporsi produk downgrade perusahaan saat ini adalah 2,61% untuk kain grey carded dan 2,29% untuk kain grey combed. Pada tahap analyze dilakukan analisis untuk memfokuskan penelitian dimana jenis cacat yang difokuskan pada penelitian ini adalah cacat bolong dan cacat sobek.

Pada tahap improve, diberikan usulan untuk memperbaiki faktor-faktor yang menyebabkan terjadinya cacat dan diterapkan kepada CV X. Beberapa usulan yang diterapkan antara lain pemberian visual display, pembuatan instruksi kerja tertulis, pembuatan form perawatan mesin, briefing sebelum dimulainya shift, penggunaan alat bantu saringan, dan pembersihan lingkungan kerja setiap pergantian shift. Pada tahap control, DPMO setelah perbaikan untuk kain grey carded adalah 340.534,53 dan 309.803,92 untuk kain grey combed. Sedangkan level sigma meningkat menjadi 1,911 untuk kain grey carded dan 1,9964 untuk kain grey combed. Proporsi produk kain grey downgrade menurun menjadi 2,29% dan 1,54% untuk masing-masing kain grey carded dan combed. Sehingga telah terdapat peningkatan kualitas kain grey setelah diterapkannya satu siklus Six Sigma DMAIC.

Kata kunci: Peningkatan mutu, kain grey, DMAIC, DPMO, Level Sigma

Pendahuluan

Konsumen sebagai pengguna dari suatu produk tentunya akan semakin selektif dalam memilih produk yang akan dikonsumsi atau digunakannya. Menurut Montgomery (2001), Kualitas berbanding terbaik dengan variabilitas. Hal tersebut yang membuat para produsen dituntut untuk menghasilkan produk dengan kualitas yang baik agar mampu bersaing dengan kompetitor dipasar. Hal tersebut pula yang perlu dilakukan oleh CV X.

CV X adalah perusahaan yang bergerak pada industry tekstil dan masih beroperasi normal hingga saat ini. CV X memiliki produk tunggal yaitu kain grey dengan sistem make to

order, sehingga ketika konsumen melakukan order sejumlah rol kain grey, CV X baru akan

melakukan proses kain grey tersebut. Kain

grey yang telah diproduksi akan diberikan

kepada konsumen yang tentunya menginginkan produk dengan kualitas yang baik. Namun saat ini perusahaan masih

menemukan adanya produk dengan kualitas yang kurang baik atau sering disebut

downgrade. Hal ini menyebabkan kerugian

bagi perusahaan terutama dalam sisi finansial karena harga jual dari produk kain grey yang

downgrade lebih rendah dibandingkan dengan

kain grey yang memiliki kualitas yang baik. Perbedaan harga jual produk kain grey dengan kualitas yang baik dan kain grey yang

downgrade mencapai 5:3. Kain grey yang

dihasilkan oleh CV X memiliki bahan baku benang yang terdiri dari beberapa jenis seperti

carded, combed, misty, TVC dan CVC. Namun

bahan baku yang dipasok langsung dari

supplier hanya bahan bak carded dan combed

saja. Sedangkan kain grey dengan bahan baku lain akan dibawa sendiri bahan bakunya oleh konsumen dan hanya mengalami proses perajutan di CV X. Selain itu kain grey dengan bahan baku misty, CVC dan TVC memiliki laju produksi yang tidak konstan.

Pengingkatan kualitas menjadi sangat penting sehingga dapat memuaskan konsumen dan mengurangi kerugian yang dialami perusahaan karena adanya produk yang downgrade. Pengendalian kualitas merupakan sebuah sistem yang digunakan untuk mempertahankan tingkat kualitas yang diinginkan dari sebuah produk atau jasa. Hal ini dapat dicapai melalui cara berbeda seperti perencanaan, perancangan, penggunaan peralatan yang sesuai, inspeksi, dan memperbaiki produk atau jasa ketika ditemukan variabilitas. (Mitra, 1998). Oleh karena itu CV X membutuhkan pengingkatan kualitas terhadap produk yang diproduksinya.

Metode Penelitian

Six sigma merupakan suatu struktur dan

perancangan proses yang digunakan untuk mendapatkan produk yang baik dan jasa yang konsisten. Metode six sigma ini pertama kali dilakukan pada Motorola Inc. Seiring berjalannya waktu, perusahaan akan mulai melihat pada setiap sisi guna mengurangi variasi dan mengrangi waste.

Pada penerapannya, Six Sigma fokus kepada kebutuhan pembeli, pencegahan terjadinya cacat, pengurangan waktu siklus dan minimasi cost. Sehingga dengan begitu

Six Sigma DMAIC sering digunakan guna

memenuhi kebutuhan konsumen dengan cost serta waste yang rendah. Proses Six Sigma dengan distribusi normal mengizinkan nilai rata-rata proses untuk bergeser sebesar 1,5 sigma dari nilai spesifikasi target kualitas (T) yang diinginkan oleh konsemen. Sehingga penggunaan Six Sigma DMAIC membuat perusahaan mendapat 3,4 kegagalan per sejuta kesempatan atau defect per million

opportunities. (Gaspersz, 2007). Pada

Gambar 1 ditunjukkan tahapan pada satu siklus DMAIC.

Gambar 1. Tahapan Satu Siklus DMAIC

(Sumber :Pyzdek, 2003)

Hasil dan Pembahasan

Pada satu siklus six sigma DMAIC terdapat 5 tahap operasional yang akan dilalui. Tahapan tersebut adalah tahap define,

measure, analyze, improve dan control.

1. Tahap Define

Pada tahap define, akan dilakukan deskripsi masalah yang ada pada CV X. Dalam melakukan proses identifikasi masalah ini, perlu diketahui proses yang dilakukan oleh perusahaan hingga dapat menghasilkan produk kain grey. Selain itu perlu diketahui kriteria kritis yang menjadi perhatian konsumen terhadap produk kain grey yang dihasilkan oleh perusahaan. Pada tahap ini akan dilakukan beberapa hal yaitu melakukan deskripsi produk dan proses yang akan diteliti, mendefinisikan proses dan menentukan critical

to quality dari produk kain grey.

Kain grey yang dihasilkan oleh CV X dalam bentuk rol dan memiliki panjang 75 meter. Untuk kain grey carded maupun combed memiliki proses produksi yang sama dari awal hingga akhir proses produksinya. Sehingga hanya terdapat perbedaan jenis bahan baku saja untuk produk kain grey carded maupun

combed. Kain grey yang dihasilkan melalui

proses knitting dengan mesin rajut bundar yang dioperasikan dan dikontrol oleh seorang operator untuk setiap mesin yang ada pada perusahaan. Berikut pada Gambar 2 ditunjukkan produk kain grey yang diproduksi oleh CV X.

Gambar 2. Kain Grey

Kain grey sendiri sebenarnya merupakan kain setengah jadi yang biasanya dilakukan proses lebih lanjut seperti pemberian warna atau pembuatan pola pada permukaan kain. Namun proses produksi yang dilakukan oleh CV X hanya merupakan perajutan benang menjadi kain grey biasa. Dalam industri tekstil, pembuatan kain dilakukan dengan bahan baku benang yang akan melalui beberapa proses sehingga akan menjadi kain. Kain grey akan dihasilkan melalui proses perajutan benang atau yang sering disebut dengan proses

knitting. Proses knitting adalah proses menjeratkan atau merajut benang-benang sehingga akan terbentuk lembaran kain dengan menggunakan jarum. Pada proses

knitting akan digunakan satu set jarum dan sinker sehingga jarum-jarum untuk merajut

kain akan berputar mengikuti putaran mesin sehingga akan menghasilkan kain. Jenis kain

carded dan combed memiliki proses yang

sama. Hanya pada kain grey dengan benang

combed, benang akan mengalami proses

penyisiran sehingga akan menyebabkan kain dengan bahan baku benang combed lebih halus dan cenderung memiliki lebih sedikit kotoran. Mesin yang digunakan pada perusahaan adalah mesin rajut bundar. Pada Gambar 3 ditunjukkan gambar mesin rajut bundar yang digunakan oleh CV X.

Gambar 3. Mesin Rajut Bundar

Kain grey yang telah selesai dirajut akan dibawa ke stasiun inspeksi. Pada stasiun inspeksi terdapat meja inspeksi yang dioperasikan oleh seorang operator. Inspeksi yang dilakukan oleh CV X adalah one hundred

percent inspection atau dengan kata lain

perusahaan melakukan inspeksi terhadap setiap rol kain grey yang dihasilkan. Kain grey yang telah selesai mengalami inspeksi akan disimpan pada gudang kain grey untuk menunggu jadwal pengiriman kepada konsumen.

Critical to quality (CTQ) adalah karakteristik

yang harus dimiliki suatu produk karena merupakan karakteristik yang diperhatikan konsumen dalam memilih suatu produk. Namun dalam kenyataannya, banyak konsumen yang tidak menyatakan secara langsung karakteristik yang diingikannya dalam suatu produk. Selain itu karakteristik yang diinginkan oleh seorang konsumen tidak akan sama persis satu sama lain. Oleh karena itu perlu dilakukan identifikasi CTQ untuk mengetahui karakteristik produk yang dianggap kritis atau penting untuk lebih diperhatikan. CTQ yang diidentifikasi pada perusahaan didapatkan berdasarkan hasil wawancara pada pihak perusahaan. Sedangkan pihak perusahaan sendiri mengetahui bahwa hal tersebut menjadi perhatian karena mendapat feedback dari

customer yang dimiliki oleh perusahaan.

Terdapat 6 CTQ yang berpengaruh pada produk kain grey yaitu cacat bolong, cacat sobek, cacat putus jarum, cacat kotor, cacat krismak dan cacat salur.

2. Tahap Measure

Pada tahap measure akan dilakukan perhitungan ukuran performasi untuk keadaan saat ini. Pengukuran akan dilakukan dengan

melakukan perhitungan DPMO serta level sigma untuk keadaan sebelum perbaikan. Namun sebelumnya akan dilakukan pembuatan peta kendali defective dan peta kendali defect terlebih dahulu. Pembuatan peta kendali tersebut dilakukan untuk mengetahui keadaan saat ini sudah terkendali atau belum sehingga dapat memenuhi kapabilitas proses. Pada peta kendali defective jenis peta kendali yang digunakan adalah peta kendali p. Berikut pada Gambar 4 ditunjukkan peta kendali

defective untuk kain grey carded keadaan

sebelum perbaikan.

Gambar 4. Peta Kendali p Kain Grey Carded

Selain itu juga akan dilakukan pembuatan peta kendali defective untuk kain grey combed seperti pada Gambar 5. Peta kendali defective kain grey combed juga menggunakan peta kendali p karena jumlah sampel yang dimiliki untuk setiap harinya tidak selalu sama.

Gambar 5. Peta Kendali p Kain Grey Combed

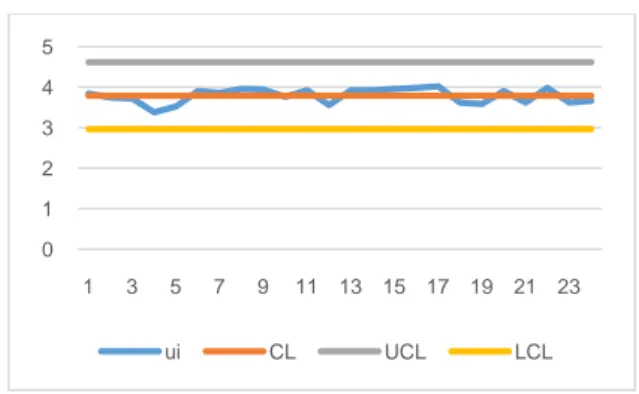

Selain peta kendali defective, dibuat juga peta kendali defect untuk mengetahui defect yang terjadi dalam keadaan terkendali atau tidak. Berikut pada Gambar 6 ditunjukkan peta kendali u untuk kain grey carded.

Gambar 6. Peta Kendali u Kain Grey Carded

Sedangkan pada Gambar 7 ditunjukkan peta kendali u untuk defect pada kain grey

combed.

Gambar 7. Peta Kendali u Kain Grey Combed

Berdasarkan seluruh peta kendali yang telah dibuat, diketahui bahwa process sudah dalam keadaan in control atau terkendali sehingga dapat dilanjutkan kepada proses yang selanjutnya. Berikutnya akan dilakukan perhitungan DPMO serta level sigma kain grey

carded maupun combed untuk keadaan

sebelum perbaikan. Dari hasil perhitungan diketahui bahwa kain grey carded memiliki DPMO sebesar 631.111 dan level sigma 1,165. Sedangkan kain grey carded memiliki DPMO sebesar 568.278 dengan level sigma sebesar 1,328. Pada keadaan sebelum perbaikan pula diketahui kain grey carded memiliki proporsi defective sebesar 2,61% sedangkan kain grey combed sebesar 2,29%.

3. Tahap Analyze

Pada tahap analyze akan dilakukan beberapa hal terkait untuk menganalisis sebab-sebab yang membuat masalah terjadi. Pada tahap ini akan dilakukan analisis defect yang paling banyak terjadi, akar permasalahan dan prioritas perbaikan yang akan dilakukan. Pada analisis untuk mengetahui defect yang paling banyak, akan dilakukan pembuatan diagram pareto. Diagram pareto adalah sebuah tools untuk memprioritaskan suatu hal 0.0000 0.0200 0.0400 0.0600 0.0800 0.1000 1 3 5 7 9 11 13 15 17 19 21 23 pi CL UCL LCL 0.0000 0.0200 0.0400 0.0600 0.0800 0.1000 0.1200 1 3 5 7 9 11 13 15 17 19 21 23 pi CL UCL LCL 0 1 2 3 4 5 1 3 5 7 9 11 13 15 17 19 21 23 ui CL UCL LCL 0 1 2 3 4 5 1 3 5 7 9 11 13 15 17 19 21 23 ui CL UCL LCL

sehingga dapat membantu fokus kedalam hal yang penting (Turner et. al., 1993). Berdasarkan diagram pareto yang telah dibuat, diketahui bahwa jenis cacat yang paling banyak terjadi adalah jenis cacat bolong dan sobek untuk kain grey carded dan combed. Oleh karena itu pada penelitian kali ini akan difokuskan untuk melakukan perbaikan pada jenis cacat bolong dan sobek kain grey carded dan combed.

Selanjutnya akan dilakukan analisis untuk mengetahui akar permasalahan yang menyebabkan cacat bolong dan sobek pada kain grey carded dan combed. Analisis ini akan dilakukan dengan menggunakan tools diagram sebab akibat. Berdasarkan diagram sebab akibat yang telah dibentuk, akan diketahui beberapa akar masalah yang menyebabkan terjadinya cacat bolong dan sobek pada kain

grey carded maupun combed. Akar

permasalahan dari defect bolong pada kain

grey carded adalah operator yang tidak

melakukan pengecekan jika pergerakan mesin tidak sesuai, operator tidak melakukan pengecekan setting awal, mesin kurang mengalami perawatan, benang yang banyak kotoran gumpalan kapas, dan lingkungan rak benang yang banyak kotoran kapas. Sedangkan akar-akar permasalahan yang menyebabkan defect sobek adalah operator tidak melilit benang dengan jumlah yang tepat, operator tidak konsentrasi, terdapat perbedaan cara dalam melakukan proses produksi abtar operator dan operator yang tidak memperhatikan lampu mesin.

Berdasarkan akar permasalahan yang telah diketahui, akan dilakukan analisi prioritas perbaikan yang akan dilakukan. Analisis ini menggunakan tools failure mode and effect

analysis (FMEA). Pada pembentukan FMEA

akan dilakukan perhitungan risk priority

number (RPN) yang merupakan hasil dari

perkalian antara occurrence, severity dan

effectiveness yang dinilai oleh pihak

perusahaan. Untuk setiap mode kegagalan atau akar permasalahan ada akan diberikan usulan perbaikannya. Kemudian akan diurutkan berdasarkan RPN yang paling besar hingga RPN yang paling kecil. Setiap usulan perbaikan yang diberikan akan diimplementasikan kepada perusahaan meningkatkan mutu dari produk kain grey

carded maupun combed.

4. Tahap Improve

Pada tahap improve akan dilakukan rancangan rincian usulan perbaikan yang akan diimplementasikan pada perusahaan. Beberapa tindakan perbaikan yang diberikan antara lain seperti pembuatan visual display. Pembuatan visual display ini menggunakan warna biru karena informasi yang ingin disampaikan adalah petunjuk yang harus dilakukan oleh operator dan menggunakan ukuran yang sesuai karena menurut Kroemer (2001) visual display perlu diorientasikan sesuai dengan kemampuan melihat normal. Sedangkan untuk penempatannya, visual

display tersebut akan ditempatkan di setiap

stasiun kerja operator. Menurut Bridger R.S (1995) salah satu kelebihan visual display adalah agar informasi lebih mudah diterima. Pada implementasinya, kepala shift akan melakukan kontrol terhadap operator untuk menjalankan perintah yang ada pada visual

display tersebut. Visual display berfungsi

sebagai sistem komunikasi sebagai fasilitas penghubung antara manusia dan sistem kerjanya (Sutalaksana, 1979). Pada Gambar 8 ditunjukkan contoh visual display yang diimplementasikan pada perusahaan.

Gambar 8. Usulan Visual Display

Tindakan perbaikan lain yang dilakukan adalah pembuatan form perawatan mesin dan instruksi kerja tertulis. Keduanya akan ditempatkan pada setiap mesin sehingga lebih mudah dikontrol serta dibaca oleh operator. Selain itu terdapat usulan perbaikan pembersihan lingkungan kerja dan pembersihan rak benang. Penggunaan alat bantu penyaring kotoran benang juga digunakan untuk mengatasi masalah kotoran yang terdapat pada benang yang digunakan. Penyaring kotoran benang ini dipasang pada mesin sehingga kotoran pada benang yang melewatinya akan tertahan pada lubang yang terdapat pada penyaring kotoran benang. Pada Gambar 9 ditunjukkan penyaring kotoran yang digunakan.

Gambar 9. Penyaring Kotoran Benang

Tindakan perbaikan lain yang diberikan kepada CV X adalah briefing yang dipimpin oleh setiap kepala shift yang bertugas. Usulan-usulan perbaikan yang diberikan telah diimplementasikan kepada perusahaan untuk meningkatkan kualitas produk kain grey carded maupun combed yang dihasilkan.

5. Tahap Control

Tahap terakhir pada satu siklus six sigma DMAIC adalah tahap control. Pada tahap

control akan kembali dilakukan pembuatan

peta kendali defective dan defect untuk keadaan setelah perbaikan. Selain itu akan kembali dilakukan perhitungan DPMO serta level sigma untuk keadaan setelah perbaikan. Berikut pada Gambar 10 ditunjukkan peta kendali p untuk kain grey carded pada keadaan sebelum vs setelah perbaikan.

Gambar 10. Peta Kendali p Kain Grey Carded

Sebelum vs Setelah Perbaikan

Pada peta kendali dapat diketahui bahwa

center line untuk keadaan setelah perbaikan

lebih rendah daripada keadaan setelah perbaikan untuk kain grey carded. Selanjutnya Gambar 11 akan ditunjukkan peta kendali kain

grey combed pada keadaan sebelum vs

setelah perbaikan. Berdasarkan peta kendali pula center line dari proporsi defective kain

grey combed telah mengalami penurunan

dibandingkan dengan sebelum perbaikan.

Gambar 11. Peta Kendali p Kain Grey Combed

Sebelum vs Setelah Perbaikan

Selain pembentukan peta kendali p, selanjutnya akan dibuat peta kendali u untuk

defect pada kain grey carded dan combed.

berikut pada Gambar 12 ditunjukkan peta kendali u untuk defect pada kain grey carded.

Gambar 12. Peta Kendali u Kain Grey Carded

Sebelum vs Setelah Perbaikan

Selanjutnya pada Gambaar 13 ditunjukkan peta kendali u untuk kain grey combed pada keadaan sebelum vs setelah perbaikan.

Gambar 13. Peta Kendali u Kain Grey Combed

Sebelum vs Setelah Perbaikan

Selanjutnya akan dilakukan perhitungan DPMO serta level sigma kain grey carded dan

combed untuk keadaan setelah perbaikan.

Berdasarkan perhitungan yang telah dilakukan, diketahui bahwa DPMO kain grey carded setelah perbaikan menjadi 340.524,53 dan level sigma 1,911 sedangkan untuk kain grey

combed setelah perbaikan memiliki DPMO

309.803,92 dengan level sigma 1,9964. Sedangkan proporsi defective kain grey carded sudah menurun menjadi 1,61% dan kain grey 0 0.02 0.04 0.06 0.08 0.1 1 3 5 7 9 11131517192123 pi CL UCL LCL 0 0.02 0.04 0.06 0.08 0.1 0.12 1 3 5 7 9 11131517192123 pi CL UCL LCL 0 1 2 3 4 5 1 3 5 7 9 11131517192123 ui CL UCL LCL 0 1 2 3 4 5 1 3 5 7 9 11131517192123 ui CL UCL LCL

combed 1,54%. Berikut pada Tabel 1

ditunjukkan rekapitulasi perbandingan DPMO, level sigma dan proporsi defective keadaan sebelum dan sesudah perbaikan untuk kain

grey carded.

Tabel 1. Rekapitulasi DPMO, Level Sigma dan

Proporsi Defective Kain Grey Carded

Carded DPMO Level Sigma Proporsi Defective Sebelum 631.111,1 1,1652 0,0261 Setelah 340.524,53 1,9110 0,0161

Sedangkan pada Tabel 2 ditunjukkan rekapitulasi perbandingan DPMO, level sigma dan proporsi defective keadaan sebelum dan sesudah perbaikan untuk kain grey combed.

Tabel 2. Rekapitulasi DPMO, Level Sigma dan

Proporsi Defective Kain Grey Combed

Combed DPMO Level Sigma Proporsi Defective Sebelum 568.278,2 1,3280 0,0229 Setelah 309.803,92 1,9964 0,0154

Kemudian akan dilakukan pengujian hipotesis untuk mengetahui signifikasi penurunan proporsi defective dan rata-rata jumlah cacat yang terjadi pada kain grey

carded maupun kain grey combed. Pengujian

hipotesis tergantung pada informasi dari

random sample pada populasi yang dituju.

(Montgomery, 2003). Oleh karena itu terdaapt dua pengujian hipotesis dua sampel yang akan dilakukan. Pengujian hipotesis yang pertama adalah uji hipotesis proposi produk downgrade kain grey carded dan combed. Hipotesis awal nya adalah proporsi produk cacat sebelum perbaikan sama dengan setelah perbaikan, sedangkan hipotesis tandingannya adalah proporsi produk cacat sebelum perbaikan lebih besar daripada keadaaan setelah perbaikan. Berdasarkan perhitungan yang telah dilakukan

P value untuk kain grey carded adalah sebesar

0,028 sedangkan kain grey combed 0,009. Karena P value untuk kedua jenis kain lebih besar daripada alfa (0,05) maka hipotesis awal ditolak dan proprosi produk downgrade kain

grey carded dan combed untuk keadaan

sebelum perbaikan lebih besar daripada keadaan setelah perbaikan.

Pengujian hipotesis selanjutnya adalah uji hipotesis untuk rata-rata jumlah cacat pada

kain grey carded dan combed. Hipotesis awal nya adalah rata-rata jumlah cacat sebelum perbaikan sama dengan setelah perbaikan, sedangkan hipotesis tandingannya adalah rata-rata jumlah cacat sebelum perbaikan lebih besar daripada keadaaan setelah perbaikan. Berdasarkan perhitungan yang telah dilakukan

P value untuk kain grey carded dan combed

adalah 0 sehingga hipotesis awal dapat ditolak karena P value lebih kecil daripada alfa (0,05). Sehingga rata-rata jumlah cacat produk kain

grey carded dan combed untuk keadaan

sebelum perbaikan lebih besar dibandingkan utnuk keadaan setelah perbaikan. Oleh karena itu, berdasarkan perhitungan yang telah dilakukan dapat disimpulkan bahwa produk kain grey carded dan combed pada CV X telah mengalami peningkatan kualitas dari keadaan sebelum perbaikan dilakukan.

Simpulan

Berdasarkan hasil penelitian yang telah dilakukan dapat ditarik beberapa kesimpulan. Terdapat beberapa faktor yang menjadi penyebab munculnya jenis cacat bolong maupun jenis cacat sobek. Beberapa faktor yang menyebabkan cacat bolong antara lain operator yang tidak melakukan pengecekan ketika pergerakan mesin tidak sesuai, operator tidak melakukan pengecekan setting awal, mesin kurang mengalami perawatan, terdapat banyak kotoran gumpalan kapas pada benang, dan lingkungan rak benang yang banyak kotoran kapas. Selain itu terdapat beberapa faktor yang menyebabkan jenis defect sobek. Beberapa faktor tersebut adalah sebagai berikut operator yang kurang konsentrasi, operator tidak melilit benang sesuai dengan jumlah yang tepat, terdapat perbedaan langkah produksi antar operator yang satu dengan operator lainnya, dan operator yang sering tidak memperhatikan lampu mesin.

Berdasarkan akar permasalahan yang telah diketahui diberikan beberapa tindakan perbaikan guna menanggulangi masalah

defect yang muncul pada kain grey. Tindakan

perbaikan yang diberikan antara lain sebagai berikut: pembuatan visual display mengenai pelilitan benang oleh operator, pembuatan

visual display mengenai kebersihan lingkungan

kerja, pembuatan working instruction tertulis mengenai tahapan proses pembuatan kain

grey, penggunaan alat bantu saringan untuk

membuat kotoran benang menjadi minimal, pemberian oli mesin secara berkala,

pembuatan form maintenance mesin,

pemberian briefing oleh kepala shift sebelum dimulainya proses kerja, dan kegiatan pembersihan lingkungan kerja yang dilakukan setiap pergantian shift. Tindakan perbaikan yang diberikan diimplementasikan pada perusahaan sehingga dapat kembali dilakukan perhitungan ukuran performasi untuk mengetahui peningkatan kualitas yang dialami oleh produk kain grey carded maupun combed.

Setelah usulan mengenai tindakan perbaikan diberikan dan dilakukan oleh perusahaan, terdapat peningkatan kualitas dari produk kain grey carded maupun combed setelah perbaikan. DPMO dari produk kain

grey carded sebelum perbaikan adalah

631.111,11 menurun menjadi 340.524,53 dan nilai sigma sebelum perbaikan 1,1652 meningkat menjadi 1,9110. DPMO sebelum perbaikan kain grey combed adalah 568.278,2 menurun menajadi 309.803,92 dan level sigma sebelum perbaikan 1,328 meningkat menjadi 1,9964. Proporsi produk down grade sebelum perbaikan 2,61% menurun menjadi 1,61%. Proporsi produk down grade combed sebelum perbaikan 2,29% menurun menjadi 1,54%. Sehingga mutu produk grey carded maupun

combed pada CV. X telah mengalami

peningkatan dibanding keadaan sebelum perbaikan dilakukan.

Daftar Pustaka

Bridger, R. S. (1995). Introduction to

Ergonomics. Singapore: McGraw-Hill.

Evans, J. R., & Lindsay, W. M. (2015). An

Introduction to Six Sigma & Process Improvement. USA: Cengage Learning.

Gaspersz, V. (2002). Pedoman Implementasi

Program Sic SIgma Terintegrasi Dengan ISO 9001:2000, MBNQA dan HACCP.

Jakarta: PT Gramedia Pustaka Utama. Kroemer, K., Kroemer, H., & Kroemer-Elbert,

K. (2001). Ergonomics: How to Design for

Ease and Efficiency. Upper Saddle River,

New Jersey: Prentice Hall.

Mitra, A. (1998). Fundamentals of Quality

Control and Improvement. New Jersey:

Prentice-Hall, Inc.

Montgomery, D. C. (2001). Introduction to

Statistical Quality Control (4th ed.). Amerika

Serikat: John Wiley & Sons, Inc.

Montgomery, D. C. (2003). Applied Statistics

and Probability for Engineers (3rd ed.).

Amerika Serikat: John Wiley & Sons, Inc.

Pyzdek, T. (2003). The Six Sigma Handbook Revised and Expanded. United States of America: McGraw-Hill Companies.

Sutalaksana, I. Z., Anggawisastra, R., & Tjakraatmadja, J. H. (1979). Teknik

Perancangan Sistem Kerja. Bandung:

Institut Teknologi Bandung.

Turner, W. G., Mize, J. H., Case, K. E., & Nazemetz, J. W. (1993). Introduction to

Industrial and Systems Engineering (3rd

ed.). United States of America: Prentice-Hall Inc.