Program Studi Teknik Industri-S1

Universitas Mercu Buana 149

DAFTAR PUSTAKA

Alex, S., Lokesh, C. A., Ravikumar, N., (2010). Space utilization improvement in CNC machining unit through lean layout. Sastech Journal, 9(2).

Anvar, M. M., & Irannejad, P. P., (2010). Value stream mapping in chemical processes: A case study in Akzonobel Surface Chemistry, Stenungsud, Sweden. Proceedings of the Lean Advancement Initiative, Daytona Beach, Florida.

Bhat, R., & Shivakumar, S., (2011). Improving the productivity using value stream mapping and kanban approach. International Journal of Scientific

& Engineering Research, 2(8), 2229-5518.

Bonaccorsi, A., Carmignani, G., Zammori, F., (2011). Service Value Stream Management (SVSM) : Developing Lean Thingking in the Service Industry. Journal Of Service and Management, (4), 428-439.

Chen, L., & Meng, B., (2010). The application of value stream mapping based lean production system. International Journal of Business and

Management, 5(6).

Dharmapriya, U. S. S., & Kulatunga, K. A., (2011). New strategy for warehuse optimization – Lean warehousing. The Proceedings of the International

Confrence on Industrial engineering and Operation Management, Kuala

Lumpur, Malaysia.

Erfan, M. O., (2010). Application of lean manufacturing to improve the performance of health care sector in Libya. International Journal of

Engineering & Technology, 10(06), 101706-6868.

Fanani, Zaenal., (2011). Implementasi Lean Manufacturing: Untuk Peningkatan Produktivitas (Studi Kasus Pada PT. Ekamas Fortuna Malang), Tesis Program Magister Manajemen Teknologi, ITS Surabaya.

Goriwondo, M. W., & Maunga, N., (2012). Lean six sigma application for sustainable production : A case study for margarine production in Zimbabwe. International Journal Innovative Technology and Exploring

Program Studi Teknik Industri-S1

Universitas Mercu Buana 150

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

Goriwondo, M. W., Mhlanga, S., Marecha, A., (2011). Use of the value stream mapping tool for waste reduction in manufacturing. Case study for bread manufacturing in Zimbabwe. The Proceedings of the International

Confrence on Industrial engineering and Operation Management, Kuala

Lumpur, Malaysia.

Haque, A., Chakrabortty, K. R., Hosain, M., Mondal, P., & Islam, A. S., (2012). Implementation of Lean tools in RMG sector through value stream mapping (VSM) for increasing value added activities. World Journal of

Social Sciences, 2(5), 225-234.

Kadam, J. S., Shende, N., & Kamble, D. P., (2012). Value stream mapping tool for waste identification in tyre-rim assembly of tractor manufacturing.

International Confrence on Emerging Frontiers in Technology for Rural Area, Nagpur, India : Yeshwantro chavan College.

Khedkar, B.S., Thakre, B.R., Mahantare, V. Y., Gondne,R., (2012). Study Of Implementing 5S Techniques In Plastic Moulding. International Journal

of Modern Engineering Research, 2 (5), 3653-3656

Krishnan, P. V., Ramnath, B., & Pillai, K., (2011). Work in process optimisation through lean manufacturing. International Journal of Economic Research, 2(2), 19-25.

Kukuh,W.,(2013). Laporan Tugas Akhir. Penerapan Lean Manufacturing

Dalammengidentifikasi Dan Meminimasi Waste Produk Granit Di Devisi Produksi (Studi Kasus Pada PT. Impero Granito Utama), Universitas

Mercu Buana. Jakarta.

Lehtinen, U., & Torkko, M., (2005). The lean concept in the food industry : A case study of contract a manufacturer. Journal of Food Distribution

Research, 36(3).

Liker, K. J., & Meier, D. (2006). The toyota way fieldbook a practical guide for implementing toyota’s 4Ps. New york : Mc Graw-Hill.

Lutfy,J.,(2013). Laporan Tugas Akhir. Implementasi Lean Manufacturing Pada Lantai Produksi Box Filter Dengan Penggunaan Metode Value Stream

Mapping (VSM) Untuk Mereduksi Inventory (Studi Kasus Pada PT. Duta

Program Studi Teknik Industri-S1

Universitas Mercu Buana 151

Ramesh, V., Prasad, K. V., & Srinivas, T. R, (2008). Implementaion and Lean model for carrying out value stream mapping in a manufacturing industry.

Journal of Industrial and Systems engineering, 2 (3), 180-196.

Rathaur, G., Rohit, K., Dandekar, D. M., & Dalpati, A., (2012). Mapping the current state value stream : A case study of a manufacturing unit. National

Confrence on Emerging Challenges for Sustainable Business, (ISBN-978-

81583-46-3).

Revelle, B. J. (2002). Manufacturing handbook of best practices an innovation,

productivity, and quality focus. Florida: CRC Press LLC

Rother, M., & Shook, J. (2004). Learning to see : Value Stream mapping to create

value and eliminate muda version 1.4. Cambridge : Lean Enterprise

Institute.

Satao, M. S., Thampi, T. G., Dalvi, D. S., Srinivas, B., & Patil, T. B., (2012). Enhancing waste reduction through lean manufacturing tools and techniques, a methodical step in the territory of green manufacturing.

International Journal of Research in Management and Technologiy, 2(2),

2249 – 9563.

Setiyawan, T.D., Soeparman, S., Soenoko, R., (2013). Minimasi Waste Untuk Perbaikan Proses Produksi Kantong Kemasan Dengan Pendekatan Lean

Manufacturing. (Studi Kasus Industri Kantong Kemasan), Fakultas

Teknik, Universitas Brawijaya, Malang.

Singh, G., Belokar, M. R., (2012). Lean manufacturing implementation in the assembly shop of tractor manufacturing company. International Journal

Innovative Technology and Exploring Engineering,1(2), 2278-3075.

Sun, S. (2011). The strategic role of lean production in SOE’s Development.

International Journal of Business and Management, 6(2), 1833-3850. The

Seven Waste be lean by identifying non value added activities. (2009, Oktober). Isixsigma Magazine.

Veza, I., Gjeldum, N., & Celent, L., (2011). Lean manufacturing implementation problem in beverage production systems. International Journal of

Program Studi Teknik Industri-S1

Universitas Mercu Buana 152

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

Program Studi Teknik Industri-S1

Universitas Mercu Buana 153

Current State Mapping MCB

Perhitungan “Lead time & VA” untuk Warehouse

LT =

= 71,57 Hari

Perhitungan “Lead time & VA” untuk Coiling

LT =

= 1,7 Hari

VA = 13,5 Detik

Perhitungan “Lead time & VA” untuk Welding

LT =

= 1,71 Hari

VA = 25 Detik

Perhitungan “Lead time & VA” untuk M23

LT =

= 0,25 Hari

VA = 6,34 Detik

Perhitungan “Lead time & VA” untuk Test & Rivet

LT =

= 0,46 Hari

VA = 24 Detik

Perhitungan “Lead time & VA” untuk Printing & Packing

LT =

= 0,16 Hari

VA = 15 Detik

Program Studi Teknik Industri-S1

Universitas Mercu Buana II

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

Current State Mapping MCB Dengan Metode Kaizen Blitz

Perhitungan “Lead time & VA” untuk Warehouse

LT =

= 71,57 Hari

Perhitungan “Lead time & VA” untuk Coiling

LT =

= 1,7 Hari

VA = 13,5 Detik

Perhitungan “Lead time & VA” untuk Welding

LT =

= 1,71 Hari

VA = 25 Detik

Perhitungan “Lead time & VA” untuk M23

LT =

= 0,25 Hari

VA = 6,34 Detik

Perhitungan “Lead time & VA” untuk Test & Rivet

LT =

= 0,46 Hari

VA = 24 Detik

Perhitungan “Lead time & VA” untuk Printing & Packing

LT =

= 0,16 Hari

Program Studi Teknik Industri-S1

Universitas Mercu Buana III

Future State Mapping MCB

Perhitungan “Lead time & VA” untuk Warehouse

LT =

= 30 Hari

Perhitungan “Lead time & VA” untuk Preperation 1

LT =

= 1,03 Hari

VA = 13,5 Detik

Perhitungan “Lead time & VA” untuk Preparation 2

LT =

= 0,36 Hari

VA = 25 Detik

Perhitungan “Lead time & VA” untuk M23

LT =

= 0,46 Hari

VA = 6,34 Detik

Perhitungan “Lead time & VA” untuk Test & Rivet

LT =

= 0,12 Hari

VA = 24 Detik

Perhitungan “Lead time & VA” untuk Printing & Packing

LT =

= 1 Hari

Program Studi Teknik Industri-S1

Universitas Mercu Buana IV

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Kepada Yth:

Bpak/ Ibu staff/ Karyawan PT. Schneider Electric Indonesia.

Dengan Hormat,

Bersama dengan ini penulis ingin menyampaikan bahwa penulis saat ini sedang melakukan penelitian dengan judul “ Minimasi Waste dan usulan peningkatan efisiensi proses produksi MCB (Mini Circuit Breaker) dengan pendekatan sistem Lean Manufacturing di PT. Schneider Electri Indonesia ” untuk mengidentifikasikan sejumlah kegiatan yang memiliki nilai tambah

(Value Added) maupun tidak bernilai tambah (Non Value Added). Untuk itu dimohon kesedian bapak/ibu untuk berperan serta memberikan penilaian dalam bentuk kuisioner yang diberikan ini. Demikian permohonan dari penulis, atas masukan dan kesedian Bapak/Ibu meluangkan waktu untuk mengisi kuisioner, penulis ucapkan banyak terima kasih.

Mohon isi identitas responden ini dengan kondisi responden yang sebenarnya.

1. Nama : ...

2. Jenis kelamin : ...

(1) Pria (2) Wanita 3. Jabatan : ...

Dibawah ini merupakan 7 tipe pemborosan (waste) yang sering terjadi dilantai produksi.

Jenis waste Skor

Over Production 1 2 3 4 5 6 7 8 9 10 Waiting 1 2 3 4 5 6 7 8 9 10 Transportation 1 2 3 4 5 6 7 8 9 10 Over Process 1 2 3 4 5 6 7 8 9 10 Inventory 1 2 3 4 5 6 7 8 9 10 Unnecessary Motion 1 2 3 4 5 6 7 8 9 10 Defect 1 2 3 4 5 6 7 8 9 10

Petunjuk pengisian kuisioner ini, yaitu sebagai berikut:

1. Isilah kuisioner ini sesuai dengan kondisi pemborosan (waste) yang sering terjadi pada lantai produksi PT. Schneider Electric Indonesia.

2. Berilah tanda cheklist ( ) pada pilihan jawaban sesuai dengan kondisi yang terjadi pada PT. Schneider Electric Indonesia.

3. Keterangan:

Range penilaian yang diberikan mulai dari angka 1 – 10 1= sama sekali tidak pernah terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi

6= pernah terjadi 7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi

Program Studi Teknik Industri-S1

Universitas Mercu Buana V

Kepada Yth:

Bapak Ir.Sirjon Perangin Angin, MT selaku Manager PPIC PT. Schneider Electric Indonesia

Di Tempat.

Dengan Hormat,

Bersama ini penulis ingin sampaikan, bahwa penulis sedang melakukan penelitian dengan judul “Minimasi Waste dan usulan peningkatan Efisiensi proses produksi MCB (Mini Circuit Breaker) dengan pendekatan Sistem Lean

Manufacturing di PT. Schneider Electric Indonesia”. Kuisioner yang diberikan ini

bertujuan untuk mengetahui seberapa besar tingkat kerusakan yang diakibatkan oleh waste yang terjadi dan seberapa mudah waste tersebut dapat dideteksi sedini mungkin. Untuk itu dimohon kesedian bapak untuk berperan serta memberikan penilaian dalam bentuk kuisioner yang diberikan ini.

Demikian permohonan dari penulis, atas masukan dan kesedian bapak meluangkan waktu untuk mengisi kuisioner ini, penulis mengucapkan banyak terima kasih.

Petunjuk pengisian kuisioner ini, yaitu sebagai berikut:

1. Isilah kuisioner ini sesuai dengan kondisi yang terjadi pada lantai produksi PT. Schneider Electric Indonesia.

2. Keterangan:

Range penilaian yang diberikan mulai dari angka 1 – 10

Kolom S merupakan Severity yaitu seberapa parah tingkat kerusakan yang diakibatkan oleh waste tersebut.

Kolom O merupakan Occurrence yaitu seberapa sering waste tersebut terjadi.

Kolom D merupakan Detection yaitu seberapa mudah waste tersebut dideteksi sedini mungkin.

Berikut ini merupakan tabel penilaian yang dikelompokkan berdasarkan 3 jenis

Waste terbesar atau yang sering terjadi dilantai produksi PT. Schneider Electric

Program Studi Teknik Industri-S1

Universitas Mercu Buana VI

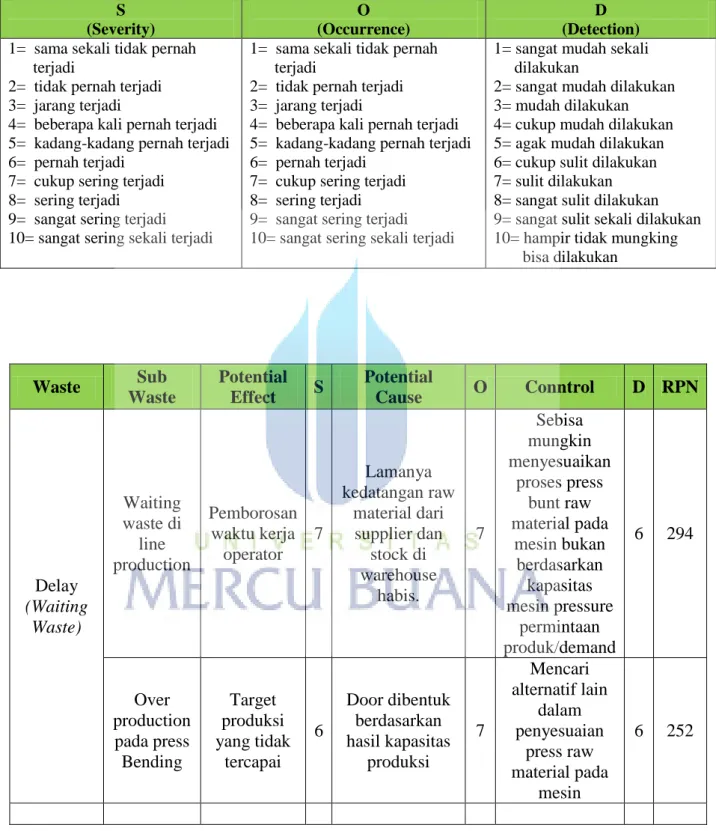

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Tabel Penilaian Untuk Waste Waiting Process

Waste Sub Waste Potential Effect S Potential Cause O Conntrol D RPN Delay (Waiting Waste) Waiting waste di line production Pemborosan waktu kerja operator 7 Lamanya kedatangan raw material dari supplier dan stock di warehouse habis. 7 Sebisa mungkin menyesuaikan proses press bunt raw material pada mesin bukan berdasarkan kapasitas mesin pressure permintaan produk/demand 6 294 Over production pada press Bending Target produksi yang tidak tercapai 6 Door dibentuk berdasarkan hasil kapasitas produksi 7 Mencari alternatif lain dalam penyesuaian press raw material pada mesin 6 252 S (Severity) O (Occurrence) D (Detection) 1= sama sekali tidak pernah

terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sama sekali tidak pernah terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sangat mudah sekali dilakukan

2= sangat mudah dilakukan 3= mudah dilakukan 4= cukup mudah dilakukan 5= agak mudah dilakukan 6= cukup sulit dilakukan 7= sulit dilakukan 8= sangat sulit dilakukan 9= sangat sulit sekali dilakukan 10= hampir tidak mungking bisa dilakukan

Program Studi Teknik Industri-S1

Universitas Mercu Buana VII

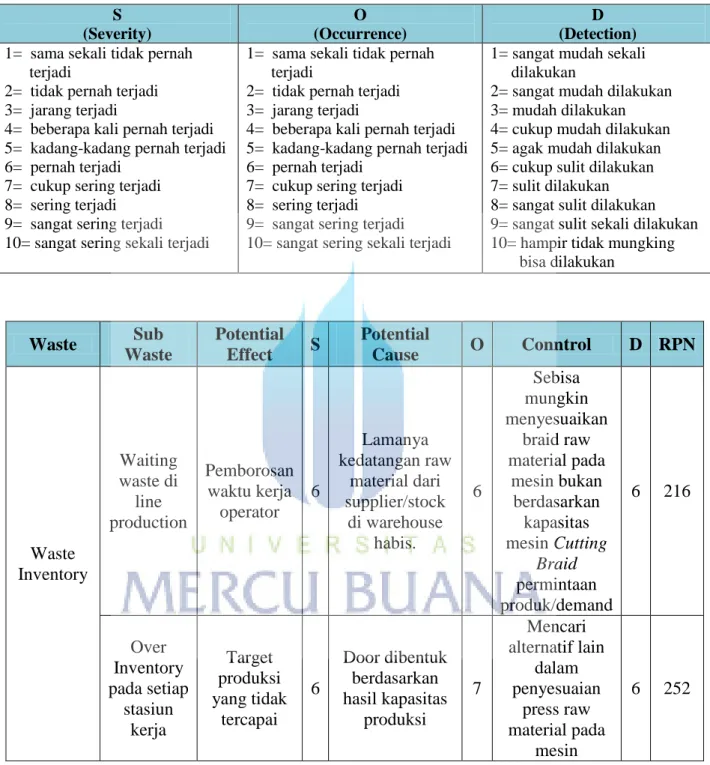

Tabel Penilaian Untuk Waste Inventory

S (Severity) O (Occurrence) D (Detection) 1= sama sekali tidak pernah

terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sama sekali tidak pernah terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sangat mudah sekali dilakukan

2= sangat mudah dilakukan 3= mudah dilakukan 4= cukup mudah dilakukan 5= agak mudah dilakukan 6= cukup sulit dilakukan 7= sulit dilakukan 8= sangat sulit dilakukan 9= sangat sulit sekali dilakukan 10= hampir tidak mungking bisa dilakukan Waste Sub Waste Potential Effect S Potential Cause O Conntrol D RPN Waste Inventory Waiting waste di line production Pemborosan waktu kerja operator 6 Lamanya kedatangan raw material dari supplier/stock di warehouse habis. 6 Sebisa mungkin menyesuaikan braid raw material pada mesin bukan berdasarkan kapasitas mesin Cutting Braid permintaan produk/demand 6 216 Over Inventory pada setiap stasiun kerja Target produksi yang tidak tercapai 6 Door dibentuk berdasarkan hasil kapasitas produksi 7 Mencari alternatif lain dalam penyesuaian press raw material pada mesin 6 252

Program Studi Teknik Industri-S1

Universitas Mercu Buana VIII

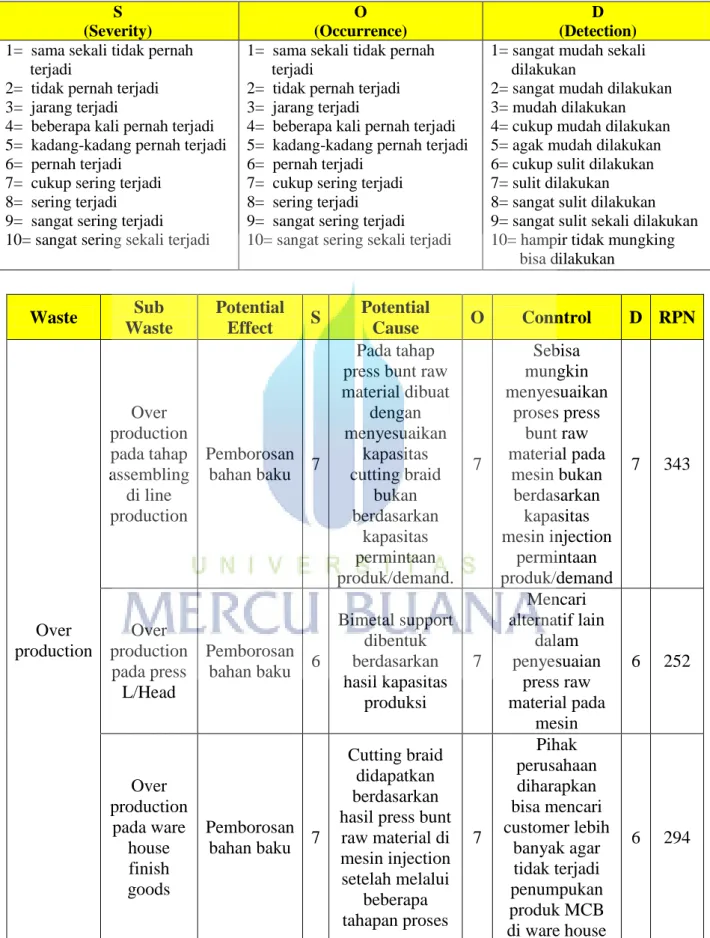

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Tabel Penilaian Untuk Waste Over Production S (Severity) O (Occurrence) D (Detection) 1= sama sekali tidak pernah

terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sama sekali tidak pernah terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sangat mudah sekali dilakukan

2= sangat mudah dilakukan 3= mudah dilakukan 4= cukup mudah dilakukan 5= agak mudah dilakukan 6= cukup sulit dilakukan 7= sulit dilakukan 8= sangat sulit dilakukan 9= sangat sulit sekali dilakukan 10= hampir tidak mungking bisa dilakukan Waste Sub Waste Potential Effect S Potential Cause O Conntrol D RPN Over production Over production pada tahap assembling di line production Pemborosan bahan baku 7 Pada tahap press bunt raw material dibuat dengan menyesuaikan kapasitas cutting braid bukan berdasarkan kapasitas permintaan produk/demand. 7 Sebisa mungkin menyesuaikan proses press bunt raw material pada mesin bukan berdasarkan kapasitas mesin injection permintaan produk/demand 7 343 Over production pada press L/Head Pemborosan bahan baku 6 Bimetal support dibentuk berdasarkan hasil kapasitas produksi 7 Mencari alternatif lain dalam penyesuaian press raw material pada mesin 6 252 Over production pada ware house finish goods Pemborosan bahan baku 7 Cutting braid didapatkan berdasarkan hasil press bunt

raw material di mesin injection setelah melalui beberapa tahapan proses 7 Pihak perusahaan diharapkan bisa mencari customer lebih banyak agar tidak terjadi penumpukan produk MCB di ware house 6 294

Program Studi Teknik Industri-S1

Universitas Mercu Buana IX

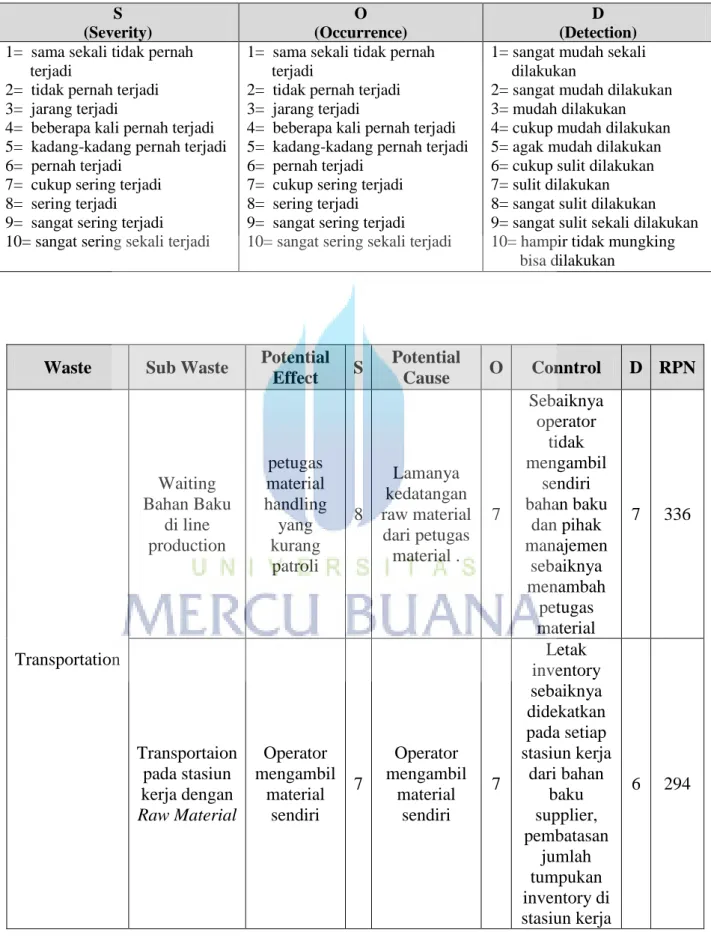

Tabel Penilaian Untuk Waste Over Production S (Severity) O (Occurrence) D (Detection) 1= sama sekali tidak pernah

terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sama sekali tidak pernah terjadi

2= tidak pernah terjadi 3= jarang terjadi

4= beberapa kali pernah terjadi 5= kadang-kadang pernah terjadi 6= pernah terjadi

7= cukup sering terjadi 8= sering terjadi 9= sangat sering terjadi 10= sangat sering sekali terjadi

1= sangat mudah sekali dilakukan

2= sangat mudah dilakukan 3= mudah dilakukan 4= cukup mudah dilakukan 5= agak mudah dilakukan 6= cukup sulit dilakukan 7= sulit dilakukan 8= sangat sulit dilakukan 9= sangat sulit sekali dilakukan 10= hampir tidak mungking bisa dilakukan

Waste Sub Waste Potential Effect S Potential Cause O Conntrol D RPN Transportation Waiting Bahan Baku di line production petugas material handling yang kurang patroli 8 Lamanya kedatangan raw material dari petugas material . 7 Sebaiknya operator tidak mengambil sendiri bahan baku dan pihak manajemen sebaiknya menambah petugas material 7 336 Transportaion pada stasiun kerja dengan Raw Material Operator mengambil material sendiri 7 Operator mengambil material sendiri 7 Letak inventory sebaiknya didekatkan pada setiap stasiun kerja dari bahan baku supplier, pembatasan jumlah tumpukan inventory di stasiun kerja 6 294

Program Studi Teknik Industri-S1

Universitas Mercu Buana X

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

LAMPIRAN TAMBAHAN

Program Studi Teknik Industri-S1

Program Studi Teknik Industri-S1

Universitas Mercu Buana XII

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

Program Studi Teknik Industri-S1

Program Studi Teknik Industri-S1

Universitas Mercu Buana XIV

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Lampiran 5 : Simbol Value Stream Mapping (VSM)

Program Studi Teknik Industri-S1

Program Studi Teknik Industri-S1

Universitas Mercu Buana XVI

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

WORKER

SUPPORT FUNCTION PRODUCTION SUPERVISOR or Manager SUPPORT MANAGERS PRODUCTION MANAGER ALL MANAGERS PLANT MANAGER 5-10 Min, daily, 1-2 X per shift 15-20 Min, daily, 1 X per shift 45-90 Min, weekly or every other week 20-30 Min, weekly, 1 on 1, Face to Face, Each Manager with their direct reports.20-30 Min, weekly, 1 on 1, Face to Face,

The Plant Manager with his/her direct

reports. 20-30 Min, weekly, 1 X per Week

1

2

3

4

5

SUPERVISOR or Team LeaderProgram Studi Teknik Industri-S1

Universitas Mercu Buana XVII

0 0,5 1 1,5 2 2,5 Op e ration Ti m e (Sec ) Operation #

Takt Time (Processing Time) Chart

NVA BVA CVA Takt Time

Program Studi Teknik Industri-S1

Universitas Mercu Buana XVIII

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Lampiran 10 : Produk Schneider Cibitung Manufacturing (MCB)

Program Studi Teknik Industri-S1

Program Studi Teknik Industri-S1

Universitas Mercu Buana XX

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Lampiran 12 : Contoh OWS (Operational Work Standar) MCB

Program Studi Teknik Industri-S1

Program Studi Teknik Industri-S1

Universitas Mercu Buana XXII

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Lampiran 14 : VSM-General Schneider Cibitung Manufacturing (MCB)

Program Studi Teknik Industri-S1

Program Studi Teknik Industri-S1

Universitas Mercu Buana XXIV

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

Program Studi Teknik Industri-S1

Program Studi Teknik Industri-S1

Universitas Mercu Buana XXVI

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014

Perbandingan Nilai BVA, VA, NVA, T/T dan Line T/T Pada Stasiun Coiling

No Activity BVA VA NVA T/T Line

T/T 1 Bimetal 3,5 5 1 9,5 17 2 Heater Ribbon 2,5 8,5 0,5 11,5 17 3 Resistance 5,5 6 0,5 10,5 17 4 Braid 62 3,5 4 0,5 8 17 5 Bimetal Insulation 4 6 2 12 17 6 Braid Type 4,5 3,5 0,5 8,5 17

7 Contact Holder Arm 3 7,5 0,5 12 17

8 Contact Support 3,5 3,5 2 7,5 17 9 Moving Contact 3,5 3,5 3.0 10 17 10 Pin 1,5 mm 4,5 9,5 1 15,5 17 11 Amour Plate 2,5 6 1,5 10 17 12 Arc Chute 3,5 4,5 0,5 11 17 13 Bar Spring-1 5,5 4,5 2,5 13 17

14 Case & Cover Domae 2 6,5 5 11,5 17 15 Case & Cover PRV 2,5 7,5 2 10,5 17

16 Core Assy 6 9 1,5 15,5 17 17 Cover External PLN 3,5 3,5 0,5 10,5 17 18 Cover Internal PRV 1,5 2,5 3,5 15 17 19 Flange Case 1,5 12,5 0,5 8 17 20 Hook Black 2,5 10 0,5 13 17 0 2 4 6 8 10 12 14 16 18 Lo a d in g I /Ca se In su e B a rr ier A ss y S ea lin g I n su e 1 D ra in P ip e A ssy S ea li n g T a p e 2 S ea lin g Ta p e 3 S ea lin g ta p e 4 S ea lin g ta p e 5 C a se La mp Dec o C a se S ea lin g Ho u sin g F … Ta p p in g W ir e C ra ft S crew Dec o C a se Ho t Lin e P ip e S ea lin g Ho t Lin e 1 S ea lin g Ho t Lin e 2 F ro n t C A ss y F ro n t L A ss y A ss emb ly C a b in et 1 A ss emb ly C a b in et 2 Activity

MCB pada Stasiun Coiling

BVA VA NVA T/T Line T/T

Program Studi Teknik Industri-S1

Universitas Mercu Buana XXVII

Perbandingan Nilai BVA, VA, NVA, T/T dan Line T/T Pada Welding

No Activity BVA VA NVA T/T Line

T/T 21 Hook White 4,5 3 0,5 8,5 17 22 Looking Clip 4,5 8,5 1,5 11,5 17 23 Protector Fibre 4 6 2,5 9,5 17 24 Thermal Assy 5,5 3,5 0,5 8 17 25 Mechanical Spring 3,5 6 1,5 12 17 26 Hook White 5,5 4,5 0,5 8,5 17 27 Looking Clip 2,5 7,5 1,5 12 17 28 Protector Fibre 6 3,5 3,5 7,5 17 29 Thermal Assy 3,5 2,5 3.0 7,5 17 30 Mechanical Spring 5,5 8,5 1 15,5 17 31 Rondelle 2,5 5,5 1,5 10 17

32 Thermal Nut Assy 3,5 6 0,5 9,5 17

33 Toggle Type 5,5 4,5 2,5 13 17

34 Triping Bar Assy 3,5 5 4,5 7,5 17

35 Triping Bar-3 5,5 6,5 2 10,5 17

36 Adjusting Screw 8,5 9 2,5 14,5 17

37 Rondelle 3,5 3,5 0,5 10,5 17

38 Thermal Nut Assy 4,5 2 3,5 10,5 17

39 Toggle Type 4,5 12,5 0,5 12 17

40 Triping Bar Assy 5,5 10 0,5 13,5 17

0 2 4 6 8 10 12 14 16 18 A ss emb ly C a b in et 2 A ss emb ly C a b in et 3 Leg A d ju st A ss y P E F o a m S P ip e A ss y A ss y R ein fo rce P a ra fin S crew R ein fo rce P a ra fin B P ro vid e B o tto m A rr a n g g e P la te B o tto m C a b in et S ea lin g B o tto m A rr a n g g e W ir e A ss emb ly B a se B a ck P la te B a ck P la te 2 A ss emb ly Ha n d le A ss emb 1 y Hin g e C a b in et Ho u sin g

MCB pada Stasiun Welding

BVA VA NVA T/T Line T/T

Program Studi Teknik Industri-S1

Universitas Mercu Buana XXVIII

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Perbandingan Nilai BVA, VA, NVA, T/T dan Line T/T

Pada Stasiun Sub Assy M23

No Activity BVA VA NVA T/T Line

T/T

1 Arnite AV 4,5 2 3 7,5 17

2 Akulon K22-KM 2,5 8,5 2 11,5 17

3 Therminal Assy 4 4,5 0,5 8,5 17

4 Therminal Nut RoHS 3,5 3 1,5 8 17

5 Magnetic Spring 3,5 4,5 3,5 12 17 6 Tonggle Spring 4,5 4,5 1,5 7,5 17 7 Moulded Case 3 7,5 0,5 12 17 8 Tropolar 2,5 3,5 2 7,5 17 9 Fixe Contact 4,5 2,5 3.0 8 17 10 Inter Pole 0,5 9,5 1 14,5 17 11 Estalvi Braid 2,5 3,5 1,5 10 17 12 Rest Monel 3,5 5,5 1,5 12 17 13 Two Pole 5,5 4,5 2,5 12,5 17 14 Thermal Screw 4,5 5,5 3,5 11,5 17 15 Mechanisme Neural 3,5 6,5 2 10,5 17 16 Marking Regroup 6 8 0,5 12,5 17 17 Arnite AV 4,5 3,5 0,5 10,5 17 18 Akulon K22-KM 1,5 3,5 2,5 13 17 19 Therminal Assy 2,5 11 0,5 7,5 17

20 Therminal Nut RoHS 3,5 12 8,5 11,5 17

0 2 4 6 8 10 12 14 16 18 Stu p p er C o m p … Op en in g … Settin g P ip e Dr ier A ss y L o ck ring L an d L o cr in g C ap ilar y W eld in g S P ip e W ed lin g Dr ier W eld in g Ho t L in e Co u p le r A ssy C h ar g in g A ss y C lam p in g A ss y T ag L ab el Sp ec P tc A ssy Scr ew Gr o u n d C o v er P tc A ss y C ase P w b A ss y S cr ew C as e P w b Scr ew T ray Dr ip T ray Me at A ss y Activity

MCB pada Stasiun M23

BVA VA NVA T/T Line T/TProgram Studi Teknik Industri-S1

Universitas Mercu Buana XXIX

Perbandingan Nilai BVA, VA, NVA, T/T dan Line T/T Pada Stasiun Quality Control dan Packing

No Activity BVA VA NVA T/T Line

T/T

1 Akulon K22-KM 1,5 3,5 4,5 6,5 17

2 Therminal Assy 2,5 6,5 1,5 8,5 17

3 Therminal Nut RoHS 3,5 4,5 4,5 10,5 17

4 Magnetic Spring 3,5 4 0,5 8 17 5 Tonggle Spring 3,5 5,5 3,5 11 17 6 Moulded Case 4,5 3,5 1,5 8,5 17 7 Tropolar 4,5 7,5 2,5 10,5 17 8 Fixe Contact 4 2,5 2,5 7,5 17 9 Inter Pole 4,5 1,5 3.0 10 17 10 Estalvi Braid 3,5 6,5 0,5 15,5 17 11 Rest Monel 2,5 2,5 2,5 6,5 17 12 Two Pole 4,5 5,5 1,5 8,5 17 13 Thermal Screw 1,5 4,5 2,5 11 17 14 Mechanisme Neural 2,,5 3,5 4,5 12,5 17 15 Marking Regroup 3,5 7,5 1,5 10,5 17 16 Pad Printing 5,5 5,5 2,5 14,5 17 17 Glueing 4,5 3,5 0,5 8,5 17 18 Schneider Sticker 1,5 4,5 3,5 15 17 19 Repair 2,5 12,5 0,5 7,5 17 20 Regroupin Box 4,5 9,5 4,5 11 17 0 2 4 6 8 10 12 14 16 18 S tyro fo a m A ss y Do o r S w itch A ss y Gu a ra n te B o o k S elf R A ss y S h ro u n d A ss y S crew C o ve r … D o o r R /F A ssy H in g e Cen te r A ssy Hing e Up p er A ss y Do o r B a ske t F … C o ve r C a p … R ep a ir D/ B a ske t R A ss y Ta p e S h elf A ss y Ta g La b el C lea n in g R/F … P a in tin g P ip e P o w er … R ep a ir A ss y V yn il B a g Axis Tit le Activity

MCB-Quality Control & Packing

BVA VA NVA T/T Line T/T

Program Studi Teknik Industri-S1

Universitas Mercu Buana XXX

Minimasi Waste dan Usulan Peningkatan Efisiensi...,Rudini Mulya, FT UMB 2014 Lampiran 18 : VSM Schneider Cibitung Manufacturing (MCB)