PEMBUATAN TRAINER SISTEM INJEKSI BAHAN

BAKAR ENGINE DIESEL DENGAN POMPA INJEKSI

TIPE DISTRIBUTOR (VE)

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Diploma III (Ahli Madya) Jurusan Teknik Mesin Politeknik Negeri Padang

Oleh :

Nama : Saiful Haqi Assayafi Nomor Bp : 1401012010

Program Studi : D III Teknik Mesin Konsentrasi : Perawatan dan Perbaikan

KEMENTERIAN RISET, TEKNOLOGI DAN PENDIDIKAN TINGGI

POLITEKNIK NEGERI PADANG

JURUSAN TEKNIK MESIN

2017

LEMBARAN PENGESAHAN TUGAS AKHIR

PEMBUATAN TRAINER SISTEM INJEKSI BAHAN BAKAR

ENGINE DIESEL DENGAN POMPA INJEKSI TIPE

DISTRIBUTOR (VE)

Disusun oleh:

Nama : Saiful Haqi Assayafi

NIM : 1401012010

Program Studi : Teknik Mesin

Konsentrasi : Perawatan dan Perbaikan

Telah Lulus Sidang Tanggal : 7 Oktober 2017

Diketahui oleh : Pembimbing I

Hendri Chandra Mayana, ST., MT Nip. 19780310 200801 1 013

Pembimbing II

Adriansyah, ST.,MT Nip. 19641109 199702 1 001

Disahkan oleh :

Kepala Program Studi Teknik Mesin

Sir Anderson, ST., MT Nip. 19720818 200003 1 002

Kepala Konsentrasi Perawatan dan Perbaikan

Rivanol Chadry, ST., MT Nip. 19691215 199303 1 0022 Ketua Jurusan Teknik Mesin Dr. Junaidi, ST., MP Nip. 19660621 199203 1 005

LEMBARAN PENGESAHAN TUGAS AKHIR

PEMBUATAN TRAINER SISTEM INJEKSI BAHAN BAKAR

ENGINE DIESEL DENGAN POMPA INJEKSI TIPE

DISTRIBUTOR (VE)

Tugas Akhir Ini Telah Diuji dan Dipertahankan di Depan Tim Penguji Tugas Akhir Diploma III Jurusan Teknik Mesin Politeknik Negeri Padang

Pada Tanggal 07 Oktober 2017

Tim Penguji Ketua / Penguji I

Hendri Chandra Mayana, ST., MT Nip. 19780310 200801 1 013

Sekretaris / Penguji II

Feidihal, ST.,M.Si Nip. 19580727 199003 1 002

Anggota I / Penguji III

Rakiman, ST., MT Nip. 19650502 199003 1 002

Anggota II / Penguji IV

Dr.Maimuzar, ST., MT Nip. 19610523 198803 1 002

Alhamdulillahirobbilalamin. Puji syukur kepada-Mu ya Allah, atas nikmat yang Engkau berikan, atas segala sesuatu yang Engkau aturkan, atas kemudahan yang Engkau hadiahkan. Hanya kepada-Mu hamba menyembah dan memohon pertolongan.

“Sesungguhnya sesudah kesulitan itu ada kemudahan Maka apabila kamu sudah selesai ( Dengan satu urusan ) kerjakanlah dengan sungguh-sungguh ( urusan ) yang lain, dan hanya kepada Allah hendaknya kamu berharap “(QS. Al Insyirah 94:5-8) Teruntuk kepada kedua orang tua (Misa Elvia & Suhadian Bavo)

Alhamdulillah Allah mentakdirkanku memiliki orang tua seperti kalian. Makasih dan maaf untuak umi jo abi.

Terimakasih yang sebesar-besarnya kepada dosen pembimbing dan penguji

Bapak Hendri Chandra Mayana, ST.,MT selaku pembimbing I, Bapak Adriansyah, ST., MT selaku pembimbing II Terimakasih banyak pak atas bimbingan, waktu dan nasehat bapak untuk segala proses tugas akhir ini. Mudah-mudahan lain waktu ada kesempatan untuk membalas jasa bapak.

Bapak Feidihal, ST.,M.Si, Bapak Rakiman, ST., MT dan Bapak Maimuzar, ST.,MT selaku penguji terimakasih yang sebesar-besarnya atas saran, nasehat dan perbaikan tugas akhirnya pak.

Terimakasih yang sebesar-besarnya kepada seluruh dosen Teknik Mesin

Ilmu dan cerita pengalaman yang bapak atau Ibuk berikan mudah-mudahan menjadi amal jariah, Aamiin.

Teknik Mesin PNP 2014

Selamat kawan-kawan lah AMd kini, lah sampai pulo wak diakhir maso kuliah. Banyak yang awak pelajari dari kawan-kawan, makasih banyak. Sukses kawan-kawan! Solidarity Forever!

Keluarga Bakone (Kos Bakone)

Makasih untuak Abak, Amak, One Dawadi, Niiwil, Niinel, Nidel, Dariko, Bangyud, Bangrama, Dayat (Mahasiswa baru) atas perhatian dan sagalo hal yang tajadi salamo ko. Rian (Kawan sakamar) maaf bana yan awak kodok manyusahan. Dadan (Nakan) mamak wisuda le kan, Ipal jang ma eboh juo bro, Ipan, Akbar. Bakone kos ternyaman, terbaik. Keluarga Besar KSR PMI PNP

Terima kasih atas pengalaman dan kesempatan mengenal abang, kakak, kawan-kawan dan adik-adik. Mudah-mudahan organisasi yang bersama-sama kita jaga ini akan tetap tumbuh dan berkembang kearah lebih baik serta memberikan pelajaran berharga bagi penerus selanjutnya. Aamiin. “Yang patah tumbuh, yang hilang berganti”

Untuk menyatukan semangat kita, Salam kemanusiaan!

*Maaf awak indak bisa manyabuikan namo ciek-ciek, bukan dek ndak namuah tapi dek ndak sempat buek. deadline daftar wisuda 2 hari lai haha

Dani Anjasmara (Mondan TA)

Awak 3 tahun salokal, PKL samo, sidang PKL harinyo samo, buek alat samondan, sidang TA pun harinyo samo, lah wisuda wak leh samo-samo.

Terimakasih kepada seluruh pihak yang telah membantu, menyuport dan mendoakan penulis selama proses pembuatan tugas akhir dan selama menempuh Pendidikan di Politeknik Negeri Padang. Mohon maaf tidak dapat menyebutkan nama bapak, ibuk, uda, uni, kawan-kawan ataupun adik-adik satu persatu.

Hal baru, cerita baru, pengalaman baru menunggu, Bismillah..

Padang, 9 Oktober 2017

LEMBARAN TUGAS AKHIR POLITEKNIK NEGERI PADANG

Nama : Saiful Haqi Assayafi

Bp : 1401012010

Program Spesialisasi : Teknik Mesin

Jurusan : Perawatan dan Perbaikan

Judul Tugas Akhir : Pembuatan Trainer Sistem Penginjeksian Bahan Bakar Engine Diesel Uraian Tugas : ...……….……. ……….…… ……….…… ……….…… ..………..……. ……….…… ……….…… ……….… ..………... ……… Dimulai Tanggal : ………. Selesai Tanggal : ………. Pembimbing I

Hendri Candra Mayana, MT Nip. 19780310 200801 1013

Pembimbing II

Adriansyah, ST., MT Nip. 19641109 199702 1001

LEMBARAN ASISTENSI TUGAS AKHIR POLITEKNIK NEGERI PADANG

Nama : SAIFUL HAQI ASSAYAFI No Bp : 1401012010

Konsentrasi : Perawatan dan Perbaikan Program Studi : DIII Teknik Mesin

Jurusan : Teknik Mesin

Pembimbing. I : Hendri Chandra Mayana, ST., MT Pembimbing. I I : Adriansyah, ST., MT

Judul Tugas Akhir : Pembuatan Trainer Sistem Injeksi Bahan Bakar Engine Diesel

No Tanggal Uraian Paraf

Pembimbing I Pembimbing II

No Tanggal Uraian Paraf Pembimbing I Pembimbing II Pembimbing I

Hendri Candra Mayana, MT Nip. 19780310 200801 1013

Pembimbing II

Adriansyah, ST., MT Nip. 19641109 199702 1001

No Politeknik SAIFUL HAQI ASSAYAFI BIODATA

(a) Tempat / Tgl Lahir : Mungka/09 Februari 1996 (b) Nama Orang Tua : Suhadian Bavo dan Misa Elvia (c) Jurusan : Teknik Mesin (d) Program Studi : DIII Teknik Mesin (e) No. Bp : 1401012010 (f) Tanggal Lulus : 07 Oktober 2017 (g) Predikat Lulus : Sangat Memuaskan (h) IPK : 3,68 (i) Lama Studi : 3 Tahun 1 Bulan (j) Alamat Orang Tua : Jopang, Kenagarian Jopang Manganti, Kecamatan Mungka, Kabupaten Lima Puluh Kota

PEMBUATAN TRAINER SISTEM INJEKSI BAHAN BAKAR ENGINE DIESEL DENGAN POMPA INJEKSI TIPE DISTRIBUTOR (VE)

Pembimbing I : Hendri Chandra Mayana, ST.,MT dan Pembimbing II : Adriansyah, ST.,MT ABSTRAK

Engine diesel begitu banyak dipakai di kehidupan sehari-hari, sebagai contoh pada kendaraan atau alat transportasi, alat berat, pembangkit listrik dan sebagainya didunia industri. Sistem injeksi bahan bakar merupakan sistem terpenting pada engine diesel. Sistem ini mencakup rangkaian komponen-komponen yang berhubungan dengan bahan bakar, yang berfungsi mengisap bahan bakar dari tangki bahan bakar, memompakan bahan bakar, sampai bahan bakar tersebut diinjeksikan ke dalam ruang bakar silinder mesin dalam rangka memperoleh tenaga.

Dalam upaya meningkatkan pemahaman seorang peserta didik terhadap sistem injeksi bahan bakar

engine diesel maka dibuat suatu alat bantu pembelajaran dengan nama trainer sistem penginjeksian

bahan bakar engine diesel. Trainer yang berbentuk model alat peraga ataupun simulator akan memudahkan bagi seseorang untuk memahami, mengenal dan menganalisa hal-hal yang telah dipelajari secara teori, baik itu merupakan proses, alur, cara kerja sistem dan pemeliharaan yang harus dilakukan jika terjadi trouble atau masalah. Sistem injeksi bahan bakar engine diesel ditampilkan pada suatu media papan peraga yang disusun sesimpel mungkin untuk menampilkan seluruh rangkaian proses pada sistem tersebut.

Keywords : Engine diesel, trainer

Tugas Akhir ini telah dipertahankan didepan sidang penguji dan dinyatakan lulus pada Tanggal : 07 Oktober 2017

Abstrak telah disetujui penguji : Tanda

Tangan 1. 2. 3. 4.

Nama Terang

Hendri Chandra

Mayana, ST., MT Feidihal, ST.,M.Si Rakiman, ST.,MT Dr. Maimuzar,ST.,MT Mengetahui :

Ketua Jurusan Teknik Mesin :

Dr. Junaidi,.ST.,MP

Nip. 19660621 199203 1005 Tanda Tangan

Alumni telah mendaftar ke Politeknik Negeri Padang mendapatkan nomor alumni :

Petugas Politeknik Negeri Padang Nomor Alumni Politeknik Negeri Padang Nama : tanda tangan

KATA PENGANTAR

Alhamdulillah, puji syukur ke hadirat Allah SWT atas limpahan rahmat dan karunia serta petunjuk-Nya penulis dapat menyelesaikan laporan Tugas Akhir Pembuatan Trainer Sistem Penginjeksian Bahan Bakar Engine Diesel ini dengan baik dan tepat pada waktunya. Salawat beriringan salam penulis sampaikan pada Nabi Muhammad SAW.

Laporan ini disusun sebagai bentuk pertanggung jawaban kepada pihak kampus atas pengerjaan tugas akhir. Selain itu laporan ini juga merupakan salah satu persyaratan untuk memperoleh gelar Diploma III (Ahli madya) jurusan teknik mesin politeknik negeri padang.

Pada kesempatan ini juga penulis ingin mengucapkan terima kasih yang sebesar besarnya kepada pihak - pihak yang telah membantu penulis dalam proses pengerjaan tugas akhir hingga disusunnya laporan ini, antara lain:

1. Kedua orang tua yang selalu mendukung, mendoakan dan memberi semangat.

2. Bapak Dr.Junaidi ST.,MP selaku ketua jurusan Teknik Mesin

3. Bapak Sir Anderson, ST., MT selaku kepala program studi Teknik Mesin. 4. Bapak Rivanol Chadry, ST., MT selaku kepala kosentrasi Maintenance. 5. Bapak Hendry Candra Mayana ST.,MT selaku pembimbing I tugas akhir. 6. Bapak Adriansyah, ST., MT selaku pembimbing II tugas akhir.

7. Dani Anjasmara selaku patner dalam pengerjaan tugas akhir

8. Teman-teman dan seluruh pihak yang memberikan support dan bantuan hingga terselesaikan laporan ini

Penulis menyadari bahwa laporan ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan kritik serta saran yang sifatnya membangun tentunya untuk menyempurnakan laporan ini. Semoga laporan tugas akhir ini dapat

bermanfaat bagi semua pihak khususnya mahasiswa Jurusan Teknik Mesin dan keseluruhan mahasiswa Politeknik Negeri Padang.

Padang, Agustus 2017

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xii

BAB I : PENDAHULUAN 1.1 Latar belakang ... 1 1.2 Batasan masalah ... 2 1.3 Tujuan ... 2 1.3.1 Tujuan akademis ... 2 1.3.2 Tujuan khusus ... 2

1.4 Metoda pengumpulan data ... 2

1.4.1 Metoda observasi ... 2

1.4.2 Metoda literature ... 3

1.5 Sistematika Penulisan ... 3

BAB II : TINJAUAN PUSTAKA 2.1 Trainer ... 4

2.2 Sistem penginjeksian bahan bakar engine diesel ... 4

2.5.1 Fungsi penginjeksian bahan bakar engine diesel ... 5

2.5.2 Alur penginjeksian bahan bakar engine diesel ... 5

2.3 Tanki bahan bakar ... 6

2.5 Pompa Injeksi ... 8

2.5.1 Pompa Injeksi tipe VE ... 8

2.6 Injector ... 24

BAB III : METODOLOGI 3.1 Alat dan Bahan ... 27

3.1.1 Alat ... 27

3.1.2 Bahan ... 27

3.2 Waktu dan tempat ... 28

3.2.1 Waktu ... 28

3.2.2 Tempat ... 28

3.3 Diagram Alir ... 28

BAB IV : PEMBAHASAN 4.1 Keselamatan dan keamanan kerja (K3) ... 32

4.2 Tahap pembuatan trainer ... 32

4.2.1 Pembuatan rangka ... 32

4.2.2 Pembuatan dan perakitan alat peraga komponen utama trainer .. 37

4.2.3 Perakitan trainer ... 39

4.3 Pasca pembuatan ... 43

4.3.1 Pengoperasian trainer ... 43

4.3.2 Pengoperasian trainer ... 44

4.3.2 Pemeliharaan trainer ... 45

BAB V : PENUTUP

5.1 Kesimpulan ... 49

DAFTAR GAMBAR

Gambar 2.1 Alur penginjeksian bahan bakar engine diesel ... 5

Gambar 2.2 Tanki bahan bakar ... 6

Gambar 2.3 Konstruksi fuel filter dan priming pump ... 7

Gambar 2.4 Priming pump saat handle ditekan ... 7

Gambar 2.5 Priming pump saat handle dilepas ... 8

Gambar 2.6 Pompa Injeksi tipe VE ... 8

Gambar 2.7 Bagian utama pompa injeksi tipe VE ... 9

Gambar 2.8 Cara kerja feed pump ... 9

Gambar 2.9 Katup pengatur tekanan ... 10

Gambar 2.10 Timer ... 11

Gambar 2.11 Delivery valve ... 12

Gambar 2.12 Konstruksi governor ... 13

Gambar 2.13 Kedudukan governor saat mulai dihidupkan ... 15

Gambar 2.14 Kedudukan governor saat motor berputar idle ... 16

Gambar 2.15 Kedudukan governor saat kecepatan maksimal (beban penuh) ... 16

Gambar 2.16 Kedudukan governor saat putaran mesin tinggi ... 17

Gambar 2.17 Cara kerja solenoid ... 18

Gambar 2.18 Plunger dan Camplate ... 19

Gambar 2.19 Saat pengisian bahan bakar ... 20

Gambar 2.20 Saat mulai penginjeksian bahan bakar ... 20

Gambar 2.21 Saat penginjeksian berakhir ... 21

Gambar 2.22 Penyamaan tekanan injeksi bahan bakar ... 21

Gambar 2.23 Aliran bahan bakar pada pompa injeksi tipe VE ... 22

Gambar 2.24 Nozel sebelum penginjeksian ... 24

Gambar 2.25 Nozel saat penginjeksian ... 25

Gambar 2.26 Nozzle sesudah penginjeksian ... 26

Gambar 4.1 Perencanaan ukuran rangka ... 33

Gambar 4.2 Pemotongan besi ... 33

Gambar 4.3 Pengelasan rangka ... 34

Gambar 4.4 Penggerindaan sisa las ... 34

Gambar 4.5 Pemberian dompol ... 35

Gambar 4.6 Pengamplasan permukaan rangka ... 35

Gambar 4.7 Proses pengecatan rangka ... 36

Gambar 4.8 Rangka setelah pengecatan ... 36

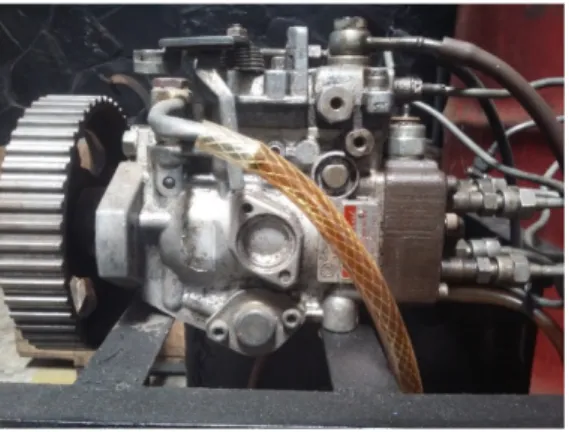

Gambar 4.9 Pompa injeksi yang telah dibongkar ... 37

Gambar 4.10 Garis tanda yang akan dibelah pada casing pompa injeksi ... 37

Gambar 4.11 Pembelahan komponen menggunakan gerinda tangan ... 38

Gambar 4.12 Pompa injeksi setelah proses pembelahan ... 38

Gambar 4.13 Filter setelah proses pembelahan ... 39

Gambar 4.14 Injector setelah proses pembelahan ... 39

Gambar 4.15 Proses pemasangan paku keeling pada papan peraga ... 40

Gambar 4.16 Pemasangan papan peraga pada rangka ... 40

Gambar 4.17 Alat peraga terpasang pada papan peraga ... 41

Gambar 4.18 Penempatan filter ... 41

Gambar 4.19 Penempatan pompa injeksi ... 42

Gambar 4.20 Proses pemasangan injector dan bak penampung ... 42

Gambar 4.21 Rangkaian selang alat simulasi ... 43

Gambar 4.22 Pengujian trainer ... 44

Gambar 4.23 Pemeriksaan penguncian mur pipa ... 45

Gambar 4.24 Pemeriksaan sambungan selang ... 46

Gambar 4.25 Proses air blending ... 46

Gambar 4.25 Pemeriksaan penguncian baut pompa injeksi ... 47

DAFTAR TABEL

1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan ilmu dan teknologi yang sangat pesat saat ini terutama di bidang teknologi otomotif menuntut adanya sumber daya manusia yang berkualitas dan mampu bersaing. Mutu dan kualitas tersebut dapat diperoleh melalui dunia pendidikan dan pelatihan yang berupa suatu kegitan yang baik dan terencana. Saat ini banyak program pendidikan dan pelatihan yang muncul menawarkan keberhasilan dan lapangan pekerjaan terhadap peminatnya. Politeknik Negeri Padang selaku suatu instansi pendidikan perguruan tinggi vokasi, memberikan penekan kepada peserta didik dengan kegiatan belajar secara teori dan praktek lansung di labor ataupun bengkel.

Engine diesel begitu banyak dipakai dalam alat transportasi, alat berat,

pembangkit listrik dan sebagainya didunia industri. Adapun engine penggerak kendaraan, penggerak alat produksi, penggerak generator listrik dan lain-lain merupakan contoh penggunaannya ini di kehidupan sehari-hari. Penggunaan engine ini sering kali ditemui dan dipakai berulang-ulang. Hal ini mengharuskan adanya pemahaman dan pengetahuan akan prinsip kerja dasar, komponen ataupun pemeliharaan apabila ada terjadi kerusakan. Salah satu upaya dalam mendukung kegiatan proses belajar mengajar adalah dengan dibuatnya suatu trainer terhadap sistem-sistem tertentu pada engine diesel, sistem penginjeksian bahan bakar salah satunya.

Sistem penginjeksian bahan bakar dapat diibaratkan sebagai jantung seluruh sistem yang ada pada engine diesel. Pembakaran yang terjadi pada engine diesel adalah salah satu akibat pengaturan memasukkan bahan bakar ke ruang bakar. Trainer ataupun alat peraga yang berbentuk model ataupun simulator akan memudahkan bagi seseorang untuk memahami, mengenal dan menganalisa hal-hal yang telah dipelajari secara teori. Belum adanya trainer sistem penginjeksian bahan bakar ini di labor perawatan dan perbaikan teknik mesin merupakan salah satu hal yang melatar belakangi pembuatan trainer ini. Usaha pembuatan alat ini diharapkan

2

mempercepat dan memperdalam pengetahuan dan pemahan akan system injeksi bahan bakar engine diesel tersebut.

1.2 Batasan Masalah

Adapun batasan masalah yang penulis angkatkan yaitu proses Pembuatan Trainer Sistem Penginjeksian Bahan Bakar Engine Diesel dengan memakai pompa injeksi tipe VE (rotary/distributor)

1.3 Tujuan

1.3.1 Tujuan Akademis

1. Untuk memenuhi syarat memperoleh gelar diploma III (ahli madya) jurusan Teknik Mesin Politeknik Negeri Padang.

2. Sebagai pengembangan ilmu yang telah di peroleh selama mengikuti perkuliahaan di Politeknik Negeri Padang secara teori maupun praktek. 3. Penulisan tugas akhir ini merupakan salah satu media untuk

mengevaluasi ketercapainya program pendidikan dan pembelajaran serta tercapai nya keterampilan dan keahlian mahasiswa.

1.3.2 Tujuan Khusus

Adapun tujuan khusus pembuatan trainer ini yaitu:

1. Sebagai media pembelajaran bagi mahasiswa jurusan teknik mesin. 2. Untuk meningkatkan pemahaman akan sistem penginjeksian bahan

bakar engine diesel.

3. Menampilkan alur, komponen serta cara kerja pada sistem penginjeksian bahan bakar engine diesel.

1.4 Metoda Pengumpulan Data.

Metoda pemgumpulan data merupakan faktor yang sangat penting dalam penyusunan tugas akhir dan dalam hal ini metoda pengumpulan data yang penulis gunakan adalah :

1.4.1 Metoda Observasi

Yaitu dengan melakukan pengamatan dan penganalisaan dilapangan.

3

1.4.2 Metoda Literatur

Yaitu dengan mencari data-data valid melalui buku yang di dapatkan pada perpustakaan maupun melalui sumber-sumber lain yang berhubungan dengan masalah yang dikaji atau yang sedang dipecahkan.

1.5 Sistematika Penulisan

Agar penulisan tugas akhir ini tidak menyimpang yang telah ditentukan, maka sistematika dari penulisan tugas akhir ini adalah sebagai berikut :

BAB I PENDAHULUAN

Berisikan tentang latar belakang permasalahan yang akan diangkat penulis sebagai judul, batasan-batasan masalah yang akan dibahas, tujuan dari pembuatan tugas akhir, serta sistematika penulisan tugas akhir.

BAB II TINJAUAN PUSTAKA

Berisikan tentang semua dasar–dasar teori yang berkaitan dengan tugas akhir itu sendiri.

BAB III METEDOLOGI

Bab ini berisikan metoda penyelesaian yang digunakan dalam mengumpulkan data-data serta analisa data untuk menyelesaikan permasalahan yang diajukan pada tugas akhir.

BAB IV PROSES PEMBUATAN TRAINER

Bab ini berisikan tentang langkah – langkah proses pembuatan dan perakitan trainer.

BAB V PENUTUP

Berisikan tentang kesimpulan dan saran dilengkapi dengan daftar pustaka serta lampiran - lampiran.

BAB II

TINJAUAN PUSTAKA

2.1 Trainer

Trainer merupakan sebuah alat bantu pembelajaran yang dapat berupa alat peraga dan alat simulasi. Alat ini dipergunakan guna mendukung kegiatan pelatihan, pengenalan materi dan pendidikan. Umumnya alat peraga yang satu ini lebih banyak dipergunakan pada dunia pendidikan, seperti Balai Diklat, SMK, sampai dengan Universitas. Alasan alat peraga pelatihan ini banyak digunakan pada dunia pendidikan adalah untuk memenuhi serta mendukung penuh metode pendidikan yang menggunakan penerapan materi dengan cara praktek dan uji coba.

Penggunaan trainer diperlukan karena adanya kebutuhan dan sebuah perkembangan teknologi, dalam proses pengujian ataupun pelatihan. Rancangan alat yang dibuat dengan simpel dan menampilkan sistem tertentu suatu alat menjadikan pemahaman yang lebih cepat bagi peserta didik. Seluruh komponen pada alat dapat diambil dari sistem yang sebenarnya pada suatu alat, kendaraan ataupun mesin dengan modifikasi tertentu.

2.2 Sistem penginjeksian bahan bakar engine diesel

Sistem injeksi bahan bakar merupakan sistem paling penting di antara sistem-sistem lain yang terdapat pada engine diesel. Dengan sistem injeksi bahan bakar yang baik dan tepat akan menghasilkan tenaga mesin yang optimal. Sebaliknya sistem injeksi bahan bakar yang kurang baik dan kurang tepat dapat menyebabkan tenaga mesin kurang optimal, bahkan mungkin saja tidak dapat dijalankan sama sekali. Banyak orang yang menyatakan bahwa sistem injeksi bahan bakar merupakan jantung hidup matinya engine diesel.

Sistem injeksi bahan bakar engine diesel mencakup rangkaian komponen-komponen yang berhubungan dengan bahan bakar, yang berfungsi mengisap bahan bakar dari tangki bahan bakar, memompakan bahan bakar, sampai bahan bakar tersebut diinjeksikan ke dalam ruang bakar silinder mesin dalam rangka memperoleh tenaga.

Untuk memulai pembakaran, sumber panas pada engine diesel tidak diambil dari loncatan bunga api dari busi, tetapi diperoleh dari tekanan kompresi (campuran udara dan bahan bakar terbakar sendiri akibat tekanan kompresi). Agar campuran udara dan bahan bakar terbakar sendiri diperlukan suhu udara minimal 350 C. Karena itu perbandingan kompresi dibuat antara 15-22 derajat, dengan tekanan akhir langkah kompresi mencapai 20-40 bar dan suhu 500-700ﹾ°C. (Rabiman, Arifin Z 2011)

2.2.1 Fungsi penginjeksian bahan bakar engine diesel

Berdasarkan pengertian sistem injeksi bahan bakar pada engine diesel di atas, maka fungsi sistem injeksi bahan bakar yaitu:

1. Menyimpan bahan bakar 2. Menyaring bahan bakar

3. Memompa atau menginjeksi bahan bakar ke dalam ruang bakar silinder mesin

4. Mengabutkan bahan bakar ke dalam ruang bakar silinder mesin

5. Mengatur kecepatan mesin sesuai dengan bebannya melalui pengaturan penyaluran bahan bakar

6. Mengembalikan kelebihan bahan bakar ke dalam tangki bahan bakar. 2.2.2 Alur penginjeksian bahan bakar engine diesel

Prinsip kerja sistem bahan bakar diesel secara sederhana dapat dilihat seperti diagram berikut:

Gambar 2.1 Alur penginjeksian bahan bakar engine diesel

Bahan bakar dialirkan dari tanki menuju filter kemudian akan disaring untuk memisahkan kotoran ataupun air yang tercampur sehingga bahan bakar yang akan

Tanki Bahan Bakar Filter Pompa Injeksi

masuk kedalam pompa injeksi dalam keadaan bersih. Pompa Injeksi akan menaikkan tekanan dan menyalurkan bahan bakar menuju injector. Injector mengabutkan bahan bakar menjadi butiran yang halus sebelum masuk kedalam ruang bakar.

2.3 Tanki Bahan Bakar

Tanki bahan bakar (fuel tank) merupakan tempat penyimpanan dan penampungan bahan bakar engine diesel. Umumnya terbuat dari plat baja tipis yang dibentuk dan dibuat semekian rupa dengan ukuran kapasitas tertentu tergantung spesifikasi atau kebutuhan suatu engine. Pada tanki terdapat suatu sensor untuk menunjukkan volume bahan bakar yang tersimpan.

Gambar 2.2 Tanki bahan bakar

2.4 Fuel Filter dan Priming Pump

Filter (saringan) bahan bakar untuk pompa injeksi tipe distributor

kebanyakan digabung dengan priming pump dan water sedimenter. Saringan bahan bakar berfungsi untuk menyaring debu dan kotoran dari bahan bakar. Priming pump berfungsi untuk mengeluarkan udara palsu dari sistem bahan bakar (bleeding), sedangkan water sedimenter berfungsi untuk memisahkan air dari bahan bakar dengan memanfaatkan perbedaan berat jenis. Bila tinggi air dan pelampung naik melebihi batas tertentu maka magnet yang ada pada pelampung akan menutup reed

memperingatkan pengemudi bahwa air telah terkumpul pada water sedimenter.

Water sedimenter mempunyai keran di bawahnya, air dapat dikeluarkan dengan

membuka keran dan menggerakkan priming pump.

Gambar 2.3 Kontruksi fuel filter dan priming pump

Priming pump berfungsi untuk menghisap bahan bakar dari tangki pada saat

mengeluarkan udara palsu dari sistem bahan bakar (bleeding). Cara kerjanya sebagai berikut:

1) Saat pump handle ditekan

Diafragma bergerak ke bawah menyebabkan outlet check valve terbuka

dan bahan bakar mengalir ke fuel filter. Pada saat yang sama inlet check valve tertutup mencegah bahan bakar mengalir kembali.

2) Saat pump handle dilepas

Tegangan pegas mengembalikan diafragma ke posisi semula dan menimbulkan kevakuman, inlet valve terbuka dan bahan bakar masuk ke ruang pompa. Pada saat ini outlet valve tertutup.

Gambar 2.5 Priming pump saat handle dilepas

2.5 Pompa Injeksi

Pompa Injeksi merupakan salah satu unit utama dalam penginjeksian bahan bakar. Proses menaikkan tekanan, penyaluran, timing diatur pada unit ini. Terdapat berbagai jenis pompa injeksi digunakan pada berbagai engine diesel tetapi pada umumnya memiliki kesamaan dalam prinsip kerja tergantung kebutuhan engine tersebut.

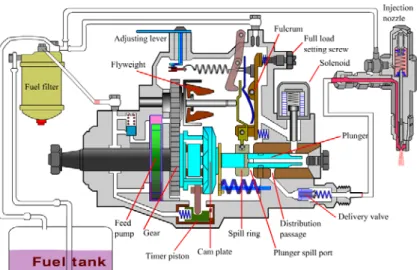

2.5.1 Pompa Injeksi tipe VE (Rotary/Distributor)

Pompa injeksi distributor (tipe VE) mempunyai ciri-ciri sebagai berikut:

1. Kecil, ringan dan mampu pada rpm (putaran) tinggi.

2. Penghantaran/penekanan bahan bakar dengan cam permukaan dan

plunyer tunggal.

3. Di dalam unit pompa terdapat governor.

4. Terdapat juga pengatur saat penyemprotan yang dikontrol oleh tekanan bahan bakar, dan pompa penyalur/pengisian tipe rotary.

5. Bahan bakar secara otomatis diputus ketika pengapian dimatikan. Pelumasan dengan sendirinya.

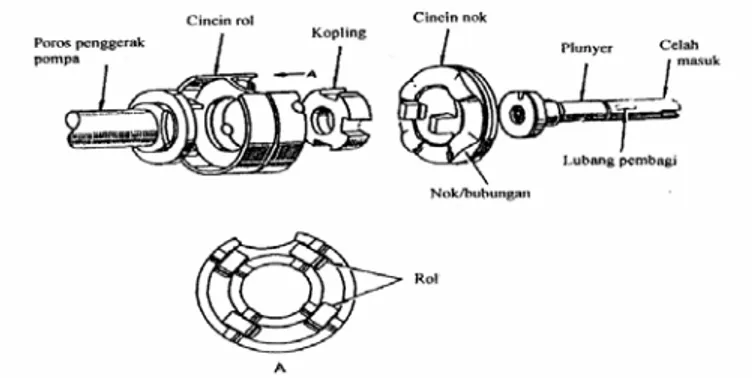

A. Bagian utama pompa injeksi tipe VE

Gambar 2.7 Bagian utama pompa injeksi tipe VE

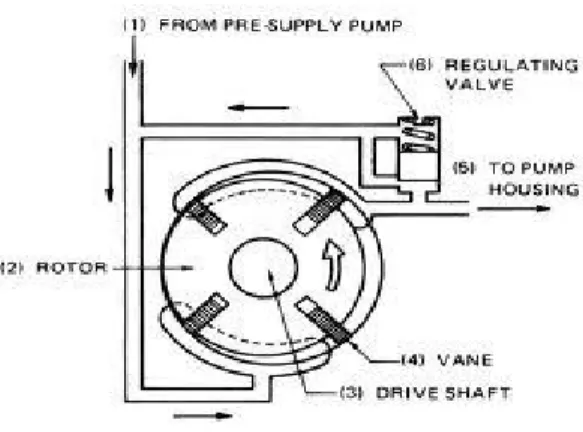

1. Pompa penyalur (feed pump)

Pompa penyalur mendistribusikan bahan bakar menuju rumah pompa dengan putaran sudu yang digerakkan oleh poros. Putaran sudu tersebut akan menghisap bahan bakar dan menyalurkannya.

Gambar 2.8 Cara kerja feed pump

2. Katup pengatur tekanan (regulating valve)

Katup pengatur tekanan bahan bakar berada di dalam rumah pompa. Katup ini berfungsi untuk membatasi teknan maksimum bahan bakar yang dihasilkan feed pump. Kontruksi dari komponen ini dapat dilihat dari gambar 2.8. Cara kerja dari katup ini adalah saat tekanan dibawah piston lebih tinggi dari tekanan pegas maka piston akan terdorong keatas sehingga ada aliran bahan bakar yang kembali menuju saluran sebelum feed pump.

3. Katup kelebihan aliran bahan bakar (over flow valve)

Katup ini terdapat pada bagian atas pompa, saat volume bahan bakar didalam rumah pompa berlebihan katup ini akan membuka dan mengembalikan bahan bakar menuju tangki.

4. Timer

Karena selang waktu saat pembakaran pada engine diesel akan bertambah dan berkurang, maka perlu adanya penyesuaian terhadap selang waktu tersebut dengan mengembangkan saat injeksi. Untuk mengatasi hal tersebut maka sebuah timer di pasang pada bagian bawah pompa injeksi. Sebuah timer spring di pasangkan di dalam ruangan timer yang bertekanan rendah. Tekanan pada ruang pompa melalui lobang piston akan bekerja pada sisi ruang yang bertekanan tinggi dari timer piston. Lubang timer piston tersebut bekerja untuk mencegah gerak yang tidak pasti pada tekanan bahan bakar yang berubah-ubah. Gerak dari timer piston akan mengakibatkan bergeraknya pin roller holder assembly ke arah yang berlawanan dengan putaran pompa.

Gambar 2.10 Timer

Bila tekanan pada ruangan pompa telah melampaui gaya pegas timer

spring karena bertambahnya putaran pompa. Timer piston akan menekan timer spring dan menggerakkan roller holder assembly ke arah yang berlawanan

dengan arah putaran pompa. Karena gerakan tersebut maka cam disk akan lebih cepat bertemu dengan roller dari roller holder sehingga saat penginjeksian dikembangkan.

Bila kecepatan pompa berkurang maka gaya pegas timer spring akan melampaui tekanan pada ruang pompa. Roller holder assembly bergerak untuk memundurkan saat injeksi. Peralatan tambahan juga digunakan seperti solenoid

timer cold start device dan load timer untuk mengubah-ubah saat injeksi

didalam wilayah kecepatan mesin dan beban menurut spesifikasinya.

5. Delivery valve

Bahan bakar yang dihisap oleh pompa pengisi dari tangki dengan volume yang tetap pada setiap putarannya. Tekanan bahan bakar ini diatur oleh tingkat pengatur tekanan (pressure regulating valve) yang ada di bagian atas dari pompa pengisi bahan bakar yang telah diatur tekanannya ini kemudian dialirkan melalui lubang pengeluaran (delivery port) pada tutup pompa pengisi (feed pump cover) ke ruang pompa injeksi (injection pump chamber).

Gambar 2.11 Delivery valve

Plunger pompa digerakkan oleh cam plate yang dihubungkan dengan

poros penggerak (drive shaft), dan ditekan oleh pegas plunger di samping itu

plunger ditekan juga oleh cam plate sehingga dapat bergerak maju mundur. Cam plate mempunyai permukaan yang menonjol yang disebut (face cam),

yang sama banyaknya dengan jumlah silinder mesin dimana pompa dipasang dan dihubungkan dengan cincin roller yang tidak bergerak oleh tekanan dua pegas plunger, sehingga cam plate selain berputar juga bergerak maju mundur

sejauh cam liftnya yang sudah ditentukan, yaitu bila bagian yang menonjol pada cam plate (face cam) yang berputar bertemu dengan roller yang diam maka cam plate akan bergerak mundur kembali, banyaknya roller sama dengan banyaknya face cam. Gerakan plunger seperti inilah yang dapat memungkinkan bahan bakar yang dipompanya selain bertekanan tinggi tapi juga dapat membagi dan mengatur pemberian bahan bakar ke semua nozzle untuk diinjeksikan sesuai dengan urutannya.

Bahan bakar terkompresikan dengan tekanan tinggi oleh plunger mendorong delivery valve ke atas dan bahan bakar menyembur ke luar. Setelah bahan bakar terkompresikan dengan sempurna, delivery valve akan kembali pada posisi semula karena dorongan dari valve spring untuk menutup lubang bahan bakar (fuel passage). Dengan demikian dapat mencegah kembalinya bahan bakar. Delivery valve bergerak turun sampai permukaan valve saat ditahan dengan kuat. Selama langkah ini bahan bakar ditarik kembali dari

injection pipe seketika itu menurunkan residual pressure antara delivery valve nozzle. Penarikan tersebut memperbaiki penginjeksian sekaligus mencegah

menetesnya bahan bakar selama penginjeksian. Pada bagian delivery valve

spring dipasangkan delivery valve stop membatasi terangkatnya delivery valve

dan mencegah terjadinya valve surging pada putaran tinggi juga menurunkan

dead valve antar delivery valve dan nozzle dengan demikian akan didapat fuel injection yang stabil. Valve bertipe seal ball saat tekanan bahan bakar pada

posisi melebihi nilai yang telah diterapkan, maka valve tertutup sehingga bahan bakar akan kembali ke fuel tank

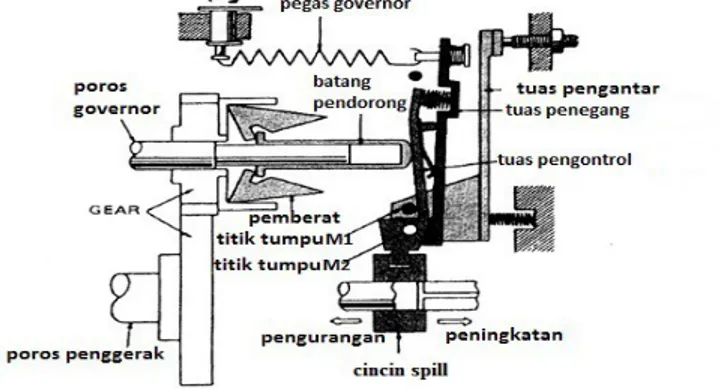

6. Governor

Governor berfungsi untuk mengatur volume bahan bakar yang

diinjeksikan dengan cara menambah atau mengurangi jumlah bahan bakar sesuai dengan beban mesin. Governor mengatur batas kecepatan tertinggi dan terendah serta tingkat kecepatan lainnya.

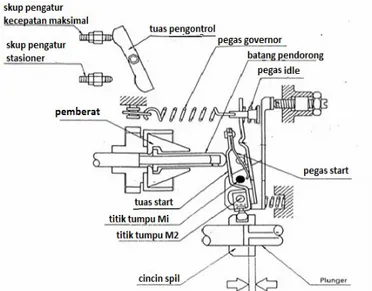

1) Konstruksi Governor

Pada saat motor berputar cepat governor akan mengurangi jumlah bahan bakar yang diinjeksikan dan saat motor berputar lambat (idle)

governor akan menambah jumlah bahan bakar yang diinjeksikan. Prinsip

kerja governor dengan memanfaatkan gaya sentrifugal pemberat (fly

weight) dari putaran motor.

Gambar 2.12 Konstruksi governor

Komponen governor antara lain:

a. Pemberat (fly weight), berfungsi untuk mendeteksi putaran poros pendorong governor sleeve.

b. Batang pendorong governor (governor sleeve) berfungsi untuk meneruskan gaya sentrifugal pemberat ke starting lever.

c. Pegas idle berfungsi untuk mencegah governor maju atau mundur dengan sedikit menekannya terhadap tuas penegang (tension lever) dan tuas pengatur pada saatt bergerak.

d. Starting lever berfungsi untuk memudahkan saat menghidupkan mesin.

e. Rangkaian pengatur governor (governor lever assembly) berfungsi untuk mengatur posisi cincin spill menurut putaran dan beban motor. Bagian ini terdiri dan corrector lever, tuas start, pegas start, tuas

penegang dan ball joint yang disatukan dalam satu rangkaian governor

lever assembly yang dapat mengatur pada semua tingkat kecepatan

mesin dan mengayun bebas.

2) Cara kerja governor

a. Saat mulai menghidupkan motor

Pedal akselerasi yang diinjak penuh, tuas pengontrol (control

lever) akan berada pada posisi beban penuh. Tuas penegang (tension lever) akan tertarik ke kiri sampai menyentuh pembatas. Batang

pendorong (governor sleeve) terdorong pegas pada posisi netral dan pemberat (fly weight) akan menutup rapat. Keadaan ini menyebabkan tuas start yang bentumpu di “M2” berputar ke kiri dan cincin spill (spill

ring atau control sleeve) bergerak ke kanan, sehingga celah antara

cincin spill dengan rumah pompa pada posisi yang paling sempit. Keadaan ini menyebabkan bahan bakar akan diinjeksikan pada volume yang maksimal, karena volume bahan bakar yang keluar dari ruang tekan melalui saluran pembuang plunyer menjadi sedikit.

Gambar 2.13 Kedudukan governor saat mulai dihidupkan

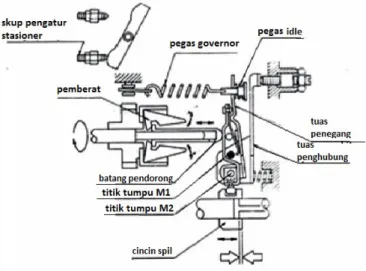

b. Saat motor berputar idle

akan berputar idle, tuas pengontrol (control lever) akan kembali pada posisi idle dimana pegas governor (governor spring) tidak lagi menarik tuas penegang. Pemberat dapat mulai bekerja yaitu membuka ke luar karena gaya sentrifugal. Hal ini akan menyebabkan batang pendorong (governor sleeve) bergerak ke kanan mendorong tuas start (starting

lever) yang ditahan oleh pegas idle (spring idle). Pada saat ini tuas start

(starting lever) akan terdorong ke kanan dan berputar pada titik tumpu “M2”. Putaran ini akan menyebabkan cincin spill atau control sleeve bergerak ke kiri, sehingga celah antara cincin dengan rumah pompa semakin lebar, hal ini menyebabkan bahan bakar yang diinjeksikan akan sesuai dengan kebutuhan motor saat berputar idle.

Gambar 2.14 Kedudukan governor saat motor berputar idle

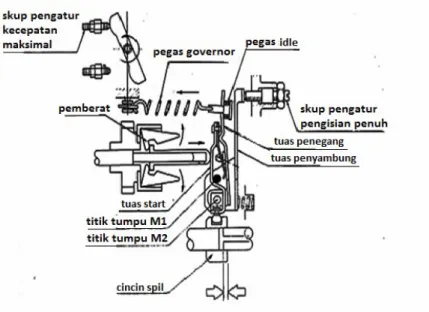

c. Saat pedal akselerasi diinjak penuh (beban bertambah)

Tuas pengatur bergerak ke posisi beban penuh (pedal akselerasi diinjak penuh), maka tegangan pegas pengatur (control spring) menjadi besar, sehingga pegas idle (idle spring) tertekan sepenuhnya. Tuas penegang (tension lever) akan tertarik dan tuas start (starting lever) bergerak ke kiri dengan titik pusat “M2”.

Gambar 2.15 Kedudukan governor saat kecepatan maksimal (beban penuh)

Putaran tuas start ini akan menggeser cincin spill ke kanan seimbang dengan gaya sentrifugal yang timbul oleh pemberat (fly

weight,). Keadaan ini mengakibatkan celah antara cincin spill dan

rumah pompa kembali menyempit seimbang dengan gaya

sentrifugal pemberat. Bila celah kembali sempit, maka bahan bakar

yang akan diinjeksikan akan bertambah. Penambahan bahan bakar ini, mengakibatkan putaran motor akan naik menjadi lebih tinggi.

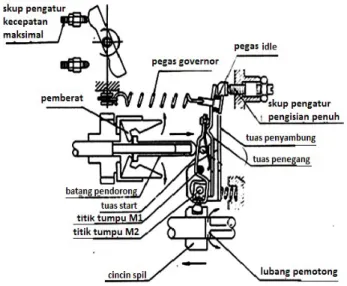

d. Saat kecepatan putaran mesin tinggi

Apabila putaran motor naik (beban berkurang) dan gaya

sentrifugal pemberat akan mampu mengalahkan gaya tarik pegas governor pegas pengatur (control spring). Tuas start (starting lever)

dengan tuas penegang (tension lever) akan berputar dengan titik pusat “M2”, sehingga cincin spill akan bergeser ke kiri. Gerakan cincin spill ke kiri ini akan mengakibatkan celah antara cincin spill dengan rumah plunyer menjadi lebih lebar sehingga bahan bakar yang diinjeksikan akan berkurang saat putaran mesin tinggi dan mampu mencegah over

Gambar 2.16 Kedudukan governor saat putaran mesin tinggi

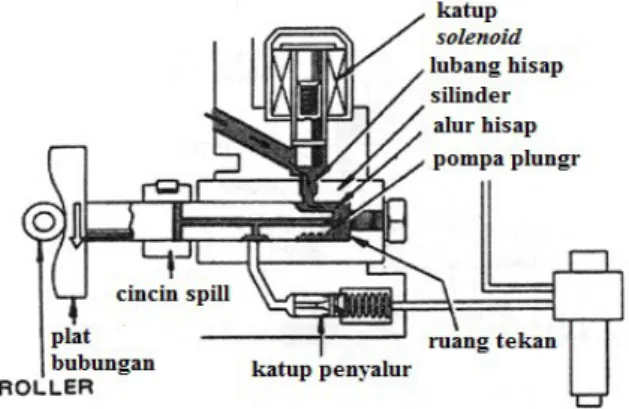

7. Selenoid

Engine diesel dapat dimatikan dengan cara menghentikan

pengiriman bahan bakar. Saluran hisap pada rumah pompa ditutup dengan katup selenoid pada saat kontak dimatikan, sehingga bahan bakar tidak dapat mengalir ke ruang tekanan tinggi. Katup solenoid berfungsi untuk mematikan mesin secara elektromagnetik.

Gambar 2.17 Cara kerja selenoid

Cara kerja katup selenoid adalah menggunakan elektromagnet untuk membuka dan menutup saluran pada saat kontak “ON”, maka akan timbul medan magnet pada kumparan selenoid, sehingga akan menarik katup

pemasukan bahan bakar. Apabila kontak “OFF”, maka medan magnet kumparan selenoid akan hilang. Katup selenoid akan tertekan ke bawah oleh pegas pengembali, sehingga saluran pemasukan akan tertutup dan pengiriman bahan bakar akan berhenti. Bahan bakar berhenti diinjeksikan, maka mesin akan mati.

8. Plunger dan camplate

Plunyer berfungsi untuk meningkatkan tekanan bahan bakar yang

akan diinjeksiakan ke dalam ruang bakar. Penginjeksian bahan bakar dilakukan oleh plunyer injeksi yang bergerak maju mundur di dalam silinder (barrel) yang digerakkan oleh plat bubungan (cam plate). Plunyer ini juga bergerak berputar yang digerakan oleh poros penggerak (drive shaft) yang berfungsi mendistribusikan bahan bakar ke seluruh ruang bakar. Konstruksi plat bubungan adalah bergelombang dengan empat puncak bubungan. Permukaan dan plat bubungan ini berhubungan dengan roller yang ditahan oleh pegas plunyer. Sehingga apabila cam plate berputar satu kali putaran akan menghasilkan empat kali gerakan bolak- balik plunyer. Jadi plunyer akan berputar dan sekaligus bergerak bolak- balik atau maju mundur.

Gambar 2.18 Plunger dan Camplate

Plunyer mempunyai empat alur hisap (suction groove) atau (inlet slit) dan satu lubang distribusi (distribusion port). Pada bagian kepala distributor

terdapat sebuah saluran hisap (suction port atau inlet port) dan empat buah saluran distribusi (distribustion passages).

Apabila salah satu dari alur hisap (suction groove) berada pada satu garis lurus dengan saluran hisap (suction port,), maka bahan bakar akan mengalir dari saluran hisap masuk ke alur hisap (suction groove) dan memenuhi ruang tekan plunyer. Aliran bahan bakar ke nozzel akan terjadi pada saat plunyer bergerak ke depan dan lubang distribusi (distribution port) pada plunyer bertemu dengan saluran distribusi.

Cara kerja dari pengisian sampai proses penyamaan tekanan pompa plunyer tipe distributor adalah sebagai berikut:

a. Saat pengisian bahan bakar

Plunyer bergerak ke kiri, salah satu dari alur hisap (suction

groove) pada plunyer bertemu dengan saluran hisap (suction port).

Bahan bakar akan mengalir dari ruang pompa melalui saluran hisap dan alur hisap menuju ke ruang tekan melalui lubang pada bagian tengah plunyer.

Gambar 2.19 Saat pengisian bahan bakar

b. Saat mulai penginjeksian bahan bakar

akan berputar sedikit, sehingga saluran hisap akan tertutup. Puncak gelombang cam plate akan mulai menekan roller, sehingga plunyer akan mulai bergerak ke kanan. Plunyer mulai menekan bahan bakar yang berada di ruang penginjeksian. Plunyer terus berputar dan pada saat lubang distribusi bertemu dengan salah satu saluran distribusi, maka bahan bakar yang ditekan plunyer akan mengalir dengan tekanan tinggi ke saluran distribusi dan selanjutnya mengalir ke katup penyalur dan ke nosel injeksi.

Gambar 2.20 Saat mulai penginjeksian bahan bakar

c. Saat penginjeksian berakhir

Plunyer terus bergerak ke kanan. Lubang pembuang (spill port atau cut-off port) plunyer akan akan bertemu dengan lubang celah antara spill ring dan rumah plunyer, sehingga bahan bakar akan mengalir ke luar dan penginjeksian bahan bakar akan berhenti.

d. Proses penyamaan tekanan

Penyamaan tekanan ini digunakan untuk menyamakan selisih banyaknya bahan bakar yang diinjeksikan antara silinder satu dengan silinder lainnya. Apabila plunyer sudah berputar 1800 dan pada saat bergerak mundur alur penyama tekanan (pressure equalizing groove) akan tepat bertemu dengan saluran pembagi (distributor passage). Hal ini akan mengakibatkan bahan bakar akan mengalir melewati alur penyamaan tekanan, sehingga tekanan dalam saluran distribusi sebelum delivery valve akan selalu sama dengan ruang pompa setelah berputar 180°

Gambar 2.22 Penyamaan tekanan injeksi bahan bakar

B. Cara kerja pompa injeksi tipe VE

Aliran bahan bakar pada system ini dapat dilihat dari gambar 2.23 diatas, bahan bakar dari tangka dihisap oleh feed pump, melalui penyaring air (water sedimen) dan filter bahan bakar (fuel filter). Bahan bakar selanjutnya ditekan masuk ke dalam rumah pompa injeksi. Dari rumah pompa injeksi terdapat empat saluran, regulating valve, timing advance, saluran over

regulating valve akan bekerja saat tekanan dalam rumah pompa berlebihan.

Saluran over flow untuk menampung kelebihan bahan bakar yang dikirim feed

pump. Timing advance untuk memajukan timing injeksi sesuai dengan

kenaikan putaran mesin. Selanjutnya menuju plunger pompa injeksi adalah bahan bakar yang akan diinjeksikan menuju injector setelah diukur jumlahnya oleh spill ring.

Bahan bakar mulai ditekan ke luar menuju nozzle ketika plunger mulai bergerak maju sampai lubang spill (spill port) yang terdapat pada

plunger tidak lagi ditutupi oleh cincin spill (spill ring). Karena plunger

selain berputar juga bergerak maju mundur sehingga selain dapat memompa juga dapat mengatur pemberian bahan bakar walaupun plunger nya hanya satu.

Governor centrifugal yang ada pada bagian atas dalam rumah

pompa (pump housing) berfungsi untuk mengatur banyaknya bahan bakar yang diinjeksikan dengan merubah kedudukan cincin spill (spill ring), selain itu hydraulic timer yang ada di bagian bawah rumah pompa yang bekerja tergantung dari perubahan tekanan bahan bakar yang ada didalam rumah pompa (pump housing) untuk menggerakan cincin roller (roller

ring) untuk memajukan saat penginjeksian sesuai dengan perubahan

putaran.

Solenoid penghenti bahan bakar (fuel cut-off solenoid) ada pada

bagian atas kepala pembagi (distributor head), dan aliran listriknya berhubungan dengan rangkaian penyalaan (ignition circuit). Jika kunci kontak diputar kedudukan “off” sewaktu mematikan mesin, aliran listrik

ke solenoid berhenti sehingga pemberian bahan bakar ke nozzle akan berhenti dan kemudian mesin berhenti berputar.

C. Kelebihan pompa injeksi tipe VE

Pompa injeksi distributor jenis VE ini mempunyai keistimewaan- keistimewaan bila dibandingkan dengan jenis konvensional in-line, (Doni Nugroho, 2013:16) yaitu antara lain:

1. Pada kendaraan ringan mampu dipergunakan untuk mesin putaran tinggi, misalnya ukuran suatu mesin yang dilengkapi dengan pompa konvensional in-line yang putarannya 4000rpm bila mesin tersebut dilengkapi dengan pompa VE ini mampu berputar diatas 5000rpm. 2. Putaran idle yang stabil, karena seragamnya jumlah bahan bakar yang

diinjeksikan, hal ini menjamin halus dan stabilnya mesin pada waktu putaran idle.

3. Mudah untuk menyetel banyaknya bahan bakar yang diinjeksikan. Dengan ditempatkannya baut penyetel (adjusting screw) banyaknya bahan bakar yang diinjeksikan dibagian samping badan pompa, hal ini memudahkan saat penyetelan.

4. Dilengkapi dengan solenoid penghenti bahan bakar (fuel cut-off

solenoid). Solenoid penghenti bahan bakar ini kondisinya tergantung

pada kunci kontak, bila kunci kontak dalam kedudukan “ON” solenoid dalam keadaan membuka, kemudian bila ingin menghentikan aliran pemberian bahan bakar ke dalam silinder mesin cukup dengan memutar kunci kontak kedudukan “OFF”.

5. Seragam dalam jumlah penginjeksian bahan bakar. Oleh karena itu pompa VE ini menggunakan plunger tunggal. Selisih banyaknya bahan bakar yang di injeksikan antara satu silinder dengan lainnya sedikit sekali, ini menjamin keseragaman jumlah bahan bakar yang di injeksikan dan juga membantu mengurangi kebisingan mesin.

6. Alat pengatur saat penginjeksian yang bekerja secara hydraulic (hydraulic timing device) dan pompa pengisi (feed pump) jenis vane

dikonstruksi menjadi satu bagian dengan pompa secara utuh, jadi alat pengukur saat penginjeksian (timing device) dan pompa pengisi (feed

pump) terdapat dalam pompanya sendiri. Tidak merupakan bagian

tersendiri seperti yang terdapat pada pompa konvensional jenis in-line. 7. Konstruksi dirancang sedemikian rupa sehingga jika terjadi mesin

berputar atau diputar terbalik, pompa tidak akan bekerja memberikan bahan bakar ke silinder mesin.

8. Pelumasan dengan minyak bahan bakar. Pompa dan perlengkapannya dilumasi oleh bahan bakar yang di hisapnya sendiri setelah melalui sebuah filter.

2.6 Injector

Injector atau sering disebut juga injection nozzle terdiri atas nozzle body dan needle. Injection nozzle berfungsi untuk menyemprotkan dan mengabutkan bahan

bakar. Antara nozzle body dan needle dikerjakan dengan presisi dengan toleransi 1/1000 mm (1/40 in). Karena itu, kedua komponen itu dalam proses penggantiannya harus secara bersama-sama.

Cara kerja injection nozel sebagai berikut:

1. Sebelum Penginjeksian

Bahan bakar yang bertekanan tinggi mengalir dari pompa injeksi melalui saluran minyak (oil passage) pada nozzle holder menuju ke oil pool pada bagian bawah nozzle body.

Gambar 2.24 Nozel sebelum penginjeksian

2. Penginjeksian Bahan Bakar

Bila tekanan bahan bakar pada oil pool naik, ini akan menekan permukaan ujung needle. Bila tekanan ini melebihi kekuatan pegas, maka

nozzle needle akan terdorong ke atas dan menyebabkan nozzle

menyemprotkan bahan bakar.

Gambar 2.25 Nozel saat penginjeksian

3. Akhir Penginjeksian

Bila pompa injeksi berhenti mengalirkan bahan bakar, tekanan bahan bakar turun, dan pressure spring mengembalikan nozzle needle ke posisi semula (menutup saluran bahan bakar). Sebagian bahan bakar yang tersisa antara nozzle needle dan nozzle body, melumasi semua komponen dan kembali ke over flow pipe.

BAB III

METODOLOGI

3.1 Alat dan Bahan

3.1.1 Alat

Trainer ini dibuat menggunakan peralatan dan mesin konvensional serta alat ukur. Adapun peralatan tersebut yaitu:

1. Mesin Las Listrik 2. Mesin Gerinda Tangan 3. Mesin gerinda potong 4. Mesin bor 5. Gergaji 6. Kikir 7. Palu 8. Penitik 9. Ragum 10. Kunci-kunci 11. Meteran 12. Siku 13. Penggaris 14. Tang 15. Obeng 16. Kompressor 17. Kuas 18. Spidol permanent 3.1.2 Bahan

Bahan yang digunakan pada proses pembuatan trainer terbagi atas beberapa kategori yaitu antara lain pembuatan rangka, simulator dan alat peraga. Adapun bahan-bahan tersebut yaitu:

1. Besi siku ukuran 2.5x2.5x2 mm 2. Besi hollow 2.5x2.5x2 mm

3. Akrilik 4. Spanduk 5. Triplek

6. Pompa Injeksi tipe VE 7. Injector

8. Fuel Filter 9. Jirigen minyak 10. Motor listrik 11. Selang 12. Baut dan mur 13. Elektroda

14. Mata gerinda potong 15. Mata gerinda asah 16. Roda

17. Solar

3.2 Waktu dan Tempat

Pengerjaan alat dan laporan tugas akhir ini dilaksanakan pada: 3.2.1 Waktu

Waktu pembuatan tugas akhir ini dimulai dari diterimanya usulan tugas akhir tanggal 21 Juli 2017 hingga selesai.

3.2.2 Tempat

Proses pengerjaan trainer dilakukan di Bengkel Teknik Mesin Politeknik Negeri Padang dan di rumah patner tugas akhir.

3.3 Diagram Alir

Proses penyelesaian trainer sistem penginjeksian bahan bakar engine diesel dapat dilihat dilihat dari diagram alir berikut:

Gambar 3.1 Diagram alir Mulai Rumusan Masalah Studi literature Pengumpulan data Perancangan model

Pembuatan rangka Pembuatan komponen

peraga

Perakitan alat

Pengujian

Sistem berjalan dengan baik

Tidak

Ya

Adapun proses yang penulis lakukan berdasarkan diagram alir diatas yaitu: 1. Mulai

Pembuatan trainer ini dimulai dengan menuliskan ide dan rencana pembuatan trainer dalam bentuk tulisan didalam proposal. Kemudian melakukan konsultasi ke berbagai pihak, seperti pembimbing dan kepala konsentrasi serta

sharing dan bercerita dengan kawan-kawan teknik mesin lainnya.

2. Rumusan Masalah

Pada tahap ini, proposal pembuatan tugas akhir telah disetujui pembimbing dan kepala konsentrasi, gabaran kasar pembuatan telah dimantapkan. Fokus masalah yang menjadi target penulis yaitu pembuatan suatu alat bantu pembelajaraan berbentuk model atau alat peraga dan simulasi tentang penginjeksian bahan bakar engine diesel.

3. Studi Literatur

Pencarian data-data teoritis tentang model rancangan serta mekanisme kerja dari komponen yang akan dibuat dilakukan pada tahap ini. Kegiatan yang dilakukan berupa membaca berbagai buku di perpustakaan, searching artikel dan makalah di internet dan lain sebagainya.

4. Pengumpulan data

Pengumpulan data yang dilakukan yaitu dengan survei lansung dilapangan terhadap ketersedian bahan dan peralatan dalam pembuaatan model trainer.

5. Perancangan model

Ide dan rancangan gambar yang dimiliki dituangkan dalam media gambar 3 dimensi menggunakan aplikasi pembuatan gambar digital. Sebelum tahap ini seluruh ukuran dari rancangan trainer yang aka dibuat telah ditetapkan. 6. Pembuatan model

Gambaran, ukuran dan mekanisme lainnya telah didapatkan pada tahap sebelumnya sehingga proses pengerjaan alat dapat dilakukan. Pembuatan trainer diawali dengan pembuatan rangka trainer, persiapan alat peraga, perakitan alat dan terakhir pengecatan trainer.

7. Pengujian model

Pada tahap ini hasil pekerjaan yang dilakukan diperiksa kembali dengan membandingkan dengan rancangan awal pembuatan trainer. Pengecekan fungsi seluruh alat pada trainer juga dilakukan pada tahap ini dengan patokan target awal pembuatan trainer.

BAB IV PEMBAHASAN 4.1 Keselamatan dan Keamanan Kerja (K3)

K3 merupakan tindakan untuk menyelamatkan dan mengamankan manusia dari kecelakaan, kematian dan mengamankan peralatan atau benda dari kerusakan dan kehancuran. Procedure K3 merupakan salah satu hal yang tidak dapat dipisahkan dari proses pembuatan suatu alat ataupun mesin. Dimana hal keselamatan kerja berkaitan erat dengan hal hal yang sangat prinsipil yaitu : keamanan dan keselamatan kerja personil serta kelayakan peralatan kerja.

Hal yang dilakukan dalam mengurangi resiko terjadinya kecelakaan kerja antara lain penggunaan alat pengaman diri (APD) yang baik dan benar. Adapun peralatan tersebut yaitu:

1) Topeng las 2) Sarung tangan 3) Kaca mata 4) Pakaian praktek

4.2 Tahap Pembuatan Trainer 4.2.1 Pembuatan rangka

Pembuatan rangka menggunakan dua macam besi yaitu besi siku ukuran 25x25x2 mm dan besi hollow ukuran 25x25x2 mm.

1. Pengukuran

Pengukuran dilakukan untuk menentukan kebutuhan bahan yang akan digunakan dalam proses pembuatan rangka. Sekuruh ukuran rangka yang telah direncanakan dihitung dan ditotalkan sehingga didapat hasil sesuai kebutuhan. Ukuran rangka yang direncanakan yaitu 920x700x1750 mm sesuai gambar dibawah. Ketersedian bahan dilapangan 1 batang besi berukuran 6 meter, sehingga total besi yang dibutuhkan yaitu: 2 batang besi hollow dan 1 batang besi siku.

Gambar 4.1 Perencanaan ukuran rangka 2. Pemotongan besi

Proses pemotongan besi diawali dengan pemberian tanda bahan yang telah diukur menggunakan spidol atau penggores. Pemotongan dapat dilakukan untuk menyesuaikan ukuran besi yang akan digunakan.

Gambar 4.2 Pemotongan besi

Pada proses pemotongan perlu diperhatikan ukuran tebal mata alat potong, pada proses ini penulis menggunakan gerinda potong dengan tebal mata 2mm. Penempatan posisi pemotongan diatas tanda yang telah diberi saat

penggukuran sebelumnya agar ukuran besi yang terpotong sesuai dengan rencana awal.

3. Pengelasan rangka

Pengelasan bertujuan untuk menyambung seluruh besi yang telah dipotong menjadi rangka. Pada proses ini perlu diperhatikan cara pengelasan agar hasil las tidak berlobang akibat besi yang tipis. Penggunaan APD juga sangat penting karena resiko kecelakaan kerja pada proses ini sangat besar.

Gambar 4.3 Pengelasan rangka 4. Penggerindaan sisa pengelasan

Hasil proses pengelasan menyisakan terak las. Terak tersebut dibuang dengan cara dipukul menggunakan palu.

5. Pemberian dompol

Pendompolan bertujuan untuk meratakan permukaan besi sisa pengelasan dan memperindah hasil sambungan las.

Gambar 4.5 Pemberian dompol 6. Pengamplasan permukaan rangka

Pengamplasan dilakukan dengan dua proses kerja yaitu menggunakan mesin gerinda tangan dengan mata gerinda amplas dan manual dengan tangan memakai kertas amplas. Pengamplasan dilakukan secara merata terhadap seluruh permukaan rangka. Sebelum memasuki tahap selanjutnya hasil pengamplasan dibersihkan menggunakan kain lap bersih.

7. Pengecatan rangka

Pengecatan dilakukan dengan tujuan menghindarkan terjadinya karat terharap besi rangka dan memperindah tampilan rangka. Hal penting yang harus diperhatikan sebelum pengecatan yaitu kebersihan permukaan rangka dari debu sisa pengamplasan. Proses pengecatan juga dilakukan terhadap komponen peraga.

Gambar 4.7 Proses pengecatan rangka 8. Proses finishing rangka

Rangka yang telah dicat kemudian dikering sampai cat tersebut benar-benar melekat pada permukaan rangka. Pada tahap ini juga dilakukan pengecekan terhadap hasil rangka yang telah dibuat dicocokan dengan rancangan yang telah dilakukan.

4.2.2 Pembuatan dan perakitan alat peraga komponen utama trainer

Proses ini dilakukan terhadap komponen – komponen utama yang menyusun sistem penginjeksian bahan bakar engine diesel. Seluruh komponen dibelah sedemikian rupa sehingga akan tampak bagian-bagian inti komponen. Adapun proses yang dilakukan yaitu:

1. Pembongkaran komponen

Pembongkaran dilakukan dengan tujuan agar pada proses pembelahan casing tidak akan merusak bagian utama (isi) penyusun komponen tersebut. Hal ini dilakukan juga untuk mempelajari lansung bagian utama dari komponen tersebut.

Gambar 4.9 Pompa injeksi yang telah dibongkar 2. Proses pemberian tanda yang akan dibelah

Pemberian tanda sangat penting dilakukan sebagai pedoman target arah pembelahan dilakukan.

3. Pembelahan komponen

Pembelahan dilakukan mengikuti garis tanda yang telah dibuat sebelumnya. Perlu diperhatikan penggunaan apd terhadap pekerja saat proses pembelahan ini.

Gambar 4.11 Pembelahan komponen menggunakan gerinda tangan 4. Pompa injeksi setelah proses pembelahan

Setelah casing pompa injeksi selesai dibelah sesuai dengan perencaan, dilakukan proses penghalusan terhadap sisa pemotongan menggunakan kikir dan amplas

Gambar 4.12 Pompa injeksi setelah proses pembelahan 5. Filter setelah proses pembelahan

Filter yang telah dibelah selanjutnya dilakukan pembersihan terhadap

serat filter dari sisa kotoran yang menempel. Pada tahap ini juga dilakukan penghalusan terhadap sisi filter yang cukup tajam.

Gambar 4.13 Filter setelah proses pembelahan 6. Injector setelah proses pembelahan

Injector yang telah dibelah selanjutnya dibersihkan dan dilakukan

penghalusan terhadap permukaan sisa pembelahan.

Gambar 4.14 Injector setelah proses pembelahan 7. Perakitan kembali komponen alat peraga

Setelah proses pembelahan selesai, selanjutnya seluruh komponen alat peraga yang telah dibongkar dipasang kembali dengan baik.

4.2.3 Perakitan trainer

1. Lakukan perakitan papan peraga trainer

Papan peraga sebagai dasar tampilan peraga terdiri dari triplek, spanduk dan akrilik. Seluruh komponen tersebut disatukan kemudian ditempel pada rangka. Tiga jenis bahan diatas disatukan kemudian di bor kemudian dikunci menggunakan paku keling.

Gambar 4.15 Proses pemasangan paku keling pada papan peraga 2. Lakukan pemasangan papan peraga

Pemasangan papan peraga pada rangka diawali dengan memposisikan rangka dengan baik pada rangka kemudian nantinya dikunci menggunakan baut kanopi. Penguncian dengan baut kanopi menggunakan alat bantu bor yang disambung dengan tool spesial. Pemasangan harus dilakukan dengan hati-hati agar akrilik yang berada pada sisi terluar tidak rusak saat pemasangan baut.

Gambar 4.16 Pemasangan papan peraga pada rangka 3. Lakukan pemasangan pada komponen peraga

Penempatan posisi komponen peraga dilakukan serapi mungkin untuk memperindah tampilan trainer. Posisi injector, filter peraga diletakan dibagian

sisi kiri dan pompa injeksi dilektakan disisi kanan sesuai dudukan yang telah dibuat.

Gambar 4.17 Alat peraga terpasang pada papan peraga 5. Pemasangan alat simulasi

a. Lakukan pemasangan filter

Filter dipasang diatas dudukan yang dibuat dan ditempel menggunakan baut pada papan peraga.

b. Lakukan pemasangan pompa injeksi

Pompa injeksi dipasangkan diatas dudukan yang telah dibuat kemudian dikunci menggunakan baut. Baut dikunci dengan baik agar pompa injeksi terpasang dengan baik diatas dudukan.

Gambar 4.19 Penempatan pompa injeksi c. Pemasangan injector dan bak penampung

Injector dipasangkan dengan dudukan diatas bak penampung. Ujung dari injector dimasukkan kedalam lobang pada bagian atas bak penampung. Hal ini dilakukan dengan tujuan agar bahan bakar tertampung pada bak saat proses injeksi berlansung.

d. Lakukan pemasangan selang minyak alat simulasi

Proses ini dilakukan setelah seluruh komponen alat simulasi terpasang dengan baik. Rangkaian selang dipasang berdasarkan gambar berikut:

Gambar 4.21 Rangkaian selang alat simulasi 4.3 Pasca pembuatan

4.3.1 Pengujian trainer

1. Pengujian pompa injeksi peraga

Pengujian pompa injeksi dilakukan menggunakan alat bantu kunci

socked yang dipasang pada baut pengunci pully kemudian diputar searah arah

jarum jam. Dari pengujian yang dilakukan pompa injeksi peraga dapat bekerja dengan baik.

2. Pengujian alat simulasi

Pengujian alat simulasi pertama kali dilakukan secara manual tampa menggunakan motor listrik. Bahan bakar dimasukkan kedalam tangki dan pompa injeksi kemudian priming pump ditekan untuk membuang udara pada selang. Selanjutnya baut pengunci pully pompa injeksi diputar dengan kunci

socked dan dilihat apakah proses injeksi berlansung atau tidak pada keempat

injector. Pada proses ini juga dilakukan pengecekan sambungan selang jika terjadi kebocoran.

ket: sebelum injeksi sesudah injeksi

Gambar 4.22 Pengujian trainer 4.3.2 Pengoperasian trainer

Proses kerja trainer dapat penulis bagi pada dua bidang yaitu: alat peraga dan alat simulasi. Alat peraga dapat dipergunakan untuk melihat seluruh bagian penyusun sistem injeksi bahan bakar dan mencocokan bentuk asli dengan keterangan gambar yang ada. Alat simulasi pada trainer dapat dioperasikan dengan langkah sebagai berikut:

1. Pastikan volume minyak pada tangki berisi

2. Tekan handle priming pump pada filter jika terdapat gelembung udara pada saluran selang minyak

3. Sambungkan steker ke sumber listrik yang tersedia. Listrik akan mengalir pada rangkaian dan menyebabkan lampu pada panel akan hidup.

4. Tekan tombol warna hijau pada panel untuk menghidupkan motor listrik. 5. Motor listrik akan berputar dan memutar belt sehingga pully pada pompa

injeksi ikut bergerak.

6. Pompa injeksi akan menginjeksikan bahan bakar menuju injector 7. Injector mengabutkan bahan bakar pada bak penampung

8. Bak penampung mengalirkan bahan bakar yang telah dikabutkan kembali menuju tanki bahan bakar

4.3.3 Pemeliharaan trainer

Pemeliharaan trainer bertujuan untuk menjaga fungsi dan kinerja dari trainer tetap pada kondisi yang baik dan baik pula digunakan. Kegiatan ini juga bertujuan untuk memperpanjang umur trainer dan komponen trainer itu sendiri.

1. Pembersihan dari debu dan sisa bahan bakar.

Pembersihan dilakukan pada seluruh penampang trainer dan komponen peraga menggunakan majun atau kain lap bersih. Penyemprotan dengan air bersih kemudian dilap juga baik dilakukan. Bagian terluar dari papan peraga merupakan akrilik yang berbahan dasar plastik sehingga perlu dilakukan pembersihan untuk mencegah dari tampilan menjadi kusam dan kotor.

2. Periksa penguncian mur pada pompa injeksi dan injektor

Kegiatan ini bertujuan untuk mencegah adanya kebocoran bahan bakar yang diinjeksikan oleh pompa injeksi menuju injektor.

Gambar 4.23 Pemeriksaan penguncian mur pipa 3. Periksa volume bahan bakar pada tanki

Pemeriksaan volume bahan bakar perlu dilakukan sebelum mengoperasikan alat simulasi. Penambahan bahan bakar dilakukan saat alat simulasi dalam keadaan mati atau off.

4. Periksa sambungan selang pada komponen

Pemeriksaan sambungan pipa bertujuan mencegah adanya kebocoran bahann bakar dan adanya angin yang masuk kedalam rangkaian sistem bahan bakar.

Gambar 4.24 Pemeriksaan sambungan selang 5. Pemeriksaan adanya angin pada saluran selang bahan bakar

Proses air blending (buang angin) dilakuka untuk mengeluarkan udara yang ada pada selang. Angin yang masuk kedalam saluran selang bahan bakar akan berpengaruh pada kelancaran sirkulasi bahan bakar. Dalam hal ini perlu dilakukan pemompaan pada priming pump. Mur air blending dibuka dan dilakukan pemompaan hingga seluruh udara keluar seperti ditunjukkan panah gambar.

Gambar 4.25 Proses air bleeding 6. Pemeriksaan penguncian baut pengunci pompa injeksi

Pemeriksaan penguncian baut pengunci dudukan pompa injeksi diperlukan karena adanya tarikan putaran belt dari motor.

Gambar 4. 25 Pemeriksaan penguncian baut pompa injeksi 7. Pengecekan setelan belt

Kegiatan ini bertujuan mencegah terjadinya slip pada belt dari pully pada saat alat dioperasikan

8. Penyemprotan solar pada peraga pompa injeksi

Penyemprotan solar kedalam komponen peraga pompa injeksi bertujuan melumasi isi komponen peraga agar tetap lancar saar diputar atau dioperasikan.

4.4 Estimasi biaya pembuatan

Tabel 4.1 Estimasi biaya

1 Besi Siku 25x25x2 mm batang 1 Rp 35,000 Rp 35,000 2 Besi Hollow 25x25x2 mm batang 2 Rp 85,000 Rp 170,000 3 Elektroda Rb 2.6mm kg 1 Rp 33,000 Rp 33,000 4 Minyak solar - liter 1 Rp 5,000 Rp 5,000 5 Sarung Tangan - buah 2 Rp 5,000 Rp 10,000 6 Mata gerinda potong Ø14 inchi buah 1 Rp 36,000 Rp 36,000 7 Mata gerinda fleksibel Ø4 inchi buah 2 Rp 4,000 Rp 8,000 8 Mata gerinda asah Ø4 inchi buah 1 Rp 6,000 Rp 6,000 9 Mata gerinda ampelas Ø4 inchi buah 1 Rp 8,000 Rp 8,000 10 Amplas kasar - meter 0.5 Rp 10,000 Rp 5,000 11 Roda - buah 4 Rp 12,500 Rp 50,000 12 Baut dan mur roda M8 buah 16 Rp 1,000 Rp 16,000 13 Triplek 122x144x9 mm meter 0.5 Rp 100,000 Rp 50,000 14 Belt - buah 1 Rp 50,000 Rp 50,000 15 Setelan belt - buah 1 Rp 50,000 Rp 50,000 16 Filter C1003 buah 1 Rp 30,000 Rp 30,000 17 Pully - buah 1 Rp 50,000 Rp 50,000 18 Injector - buah 1 Rp 35,000 Rp 35,000 19 Selang minyak - 1 Rp 5,000 Rp 5,000 20 Pompa Injeksi KP.VE/10F 2100R buah 1 Rp 700,000 Rp 700,000 21 Akrilik 1000x1000 mm 1 Rp 105,000 Rp 105,000 22 Baut kenopi - buah 1 Rp 5,000 Rp 5,000 23 Kotak makanan - buah 1 Rp 53,000 Rp 53,000 24 Mata bor Ø3mm buah 2 Rp 3,000 Rp 6,000 25 Mata bor Ø8mm buah 1 Rp 10,000 Rp 10,000 26 Baut M10 buah 2 Rp 1,000 Rp 2,000 27 Spanduk - meter 1 Rp 35,000 Rp 35,000 28 Dempul 300 gr kaleng 1 Rp 15,000 Rp 15,000 29 Cat 150 gr kaleng 2 Rp 12,000 Rp 24,000 30 Kuas 1 inchi buah 1 Rp 5,000 Rp 5,000 31 Akomodasi - - - Rp 20,000 Rp 20,000

Total Rp 1,632,000 Jumlah Harga No Nama Barang Spesifikasi Satuan Jumlah Harga Satuan

1 BAB V

PENUTUP

4.1 Kesimpulan

Dari uraian yang telah diterangkan pada pembahasan sebelumnya maka dapat diambil kesimpulan sebagai berikut:

1. Trainer ini berfungsi sebagai media pembelajaran dalam memahami proses penginjeksian bahan bakar engine diesel melalui papan peraga yang didesain semudah mungkin untuk dipahami.

2. Pada media trainer ini dapat dilihat simulasi system penginjeksian bahan bakar, alur penginjeksian bahan bakar dan bagian penyusun masing-masing komponen utama.

3. Sistem injeksi bahan bakar engine diesel terdiri dari beberapa komponen utama diantaranya tanki bahan bakar sebagai penampung bahan bakar, filter sebagai saringan bahan bakar, pompa injeksi sebagai menaikkan tekanan dan menyalurkan bahan bakar yang akan dikabutkan injector

4.2 Saran

Adapun saran penulis berdasarkan seluruh proses pelaksanaan tugas akhir yang penulis lakukan sebagai berikut:

1. Perhatian akan keamanan dan keselamatan alat serta operator pada saat penggunaan alat sangatlah penting.

2. Perlu dilakukan studi lebih lanjut di buku ataupun sumber materi lain setelah alat peraga ini dilihat untuk memantapkan pemahan akan system penginjeksian bakar engine diesel.