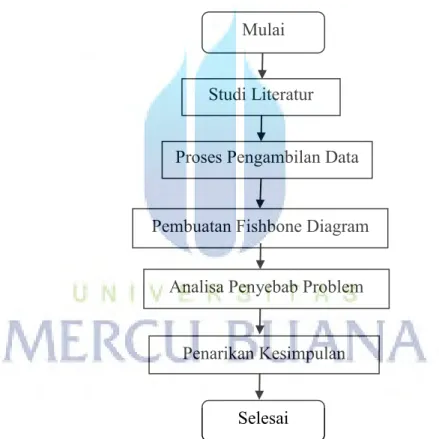

Mulai

Proses Pengambilan Data

Selesai Studi Literatur

Pembuatan Fishbone Diagram Analisa Penyebab Problem

Penarikan Kesimpulan BAB IV

PELAKSANAAN DAN PEMBAHASAN

4.1 ALUR PROSES

4.2 PENJELASAN ALUR PROSES

4.2.1 Mulai

Berdoa sebelum pekerjaan dimulai, selanjutnya melakukan koordinasi dengan rekan kerja di dalam mencari tahu penyebab tear off pada mesin bodymaker.

4.2.2 Studi Literatur

Mencari informasi dari buku manual mesin bodymaker CR-21mengenai hal-hal apa saja yang bisa mengakibatkan problem tear off pada saat mesin produksi.

4.2.3 Proses Pengambilan Data

Proses pengambilan data dilakukan dengan cara melihat kondisi mesin yang ada dilapangan dan problem apa yang pernah terjadi pada mesin tersebut. Data yang akan dikumpulkan antara lain:

1. Komposisi tooling yang terpasang di mesin bodymaker. 2. Kondisi visual tear off.

4.2.4 Pembuatan Fishbone Diagram

Pada tahap ini dilakukan pengelompokan data penyebab tear off pada mesin bodymaker kedalam sebuah diagram fishbone untuk memudahkan di dalam proses analisa.

4.2.5 Analisa Penyebab Problem

Pada tahap ini dilakukan analisa hal-hal apa saja penyebab problem tear off pada mesin bodymaker.

4.2.6 Penarikan Kesimpulan

Pada tahap ini dilakukan penarikan kesimpulan mengenai penyebab problem tear off pada mesin bodymaker dan mencari tahu solusi apa yang sesuai dengan problem tersebut.

4.2.7 Selesai

Tahapan ini dilakukan presentasi kepada supervisor mengenai penyebab problem dan solusi yang ditawarkan.

4.3 PEMBAHASAN

4.3.1 Tear off

Tear off merupakan masalah yang sering ditemukan dalam proses produksi kaleng terutama di divisi front end lebih tepatnya di mesin bodymaker.Secara umum tear off adalah kegagalan proses ironing yang membuat body kaleng tidak sempurna (putus saat proses ironing. Ada beberapa penyebab dari terjadinya tear off, mulai dari kondisi mesin, tooling, material (coil alumunium), ataupun coolant

4.3.2 Fishbone diagram

4.3.3 Perhitungan Komposisi Toolpack

Secara berurutan, berikut ini merupakan penjelasan langkah-langkah untuk perhitungan komposisi toolpack beserta alasan dibalik perhitungan yang dilakukan. Data yang dibutuhkan untuk perhitungan antara lain sebagai berikut:

1. Coil thickness 2. Punch gap

3. Thin-wall target (MWT)

Sebagai contoh, berikut data ukuran yang dipakai: 1. Coil thickness = 0.01083” 0.275 mm 2. Punch gap = 0.0025”

3. Thin-wall (MWT) = 0.0040”

4. Cup top-wall = 0.0119” (berdasarkan perhitungan match gap) 4.3.4 Perhitungan Die Gap

1. Redraw die gap

Nilai Redraw Gap dihitung sampai dengan 3% dibawah Cup Top-wall Thickness, dengan Optimum Cup Top-wall Thickness sebesar 10% dari Coil Thickness.

Optimum Cup Top-wall Thickness = 1.10 x Nominal Coil Thickness Contoh: Optimum Cup Topwall Thickness = 1.10 x 0.01083 = 0.011913” Redraw Gap (with 3% reduction) = 0.97 x Cup Topwall Thickness

Contoh: Redraw Gap (with 3% reduction) = 0.97 x 0.011913 = 0.011555 = 0.0116”

Nilai tersebut ditetapkan supaya clamping force yang dibutuhkan pada proses redraw tercukupi, tanpa mengakibatkan work hardening pada material. Serta untuk membantu mengurangi persentase reduksi pada ironing die tanpa secara negatif mempengaruhi aplikasi cup lube.

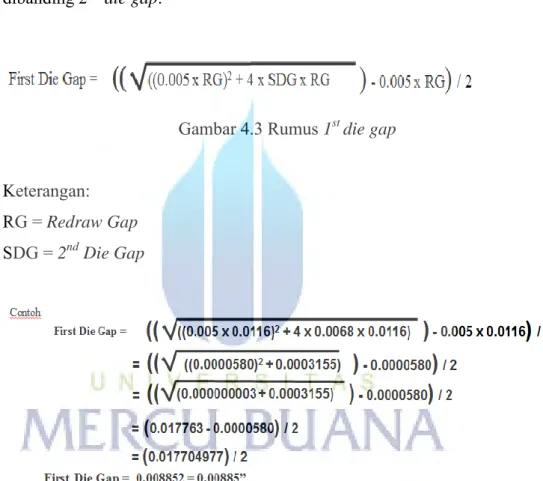

2. 1st die gap

Seperti diketahui bahwa redraw gap dihitung berdasarkan cup top-wall thickness, 2nd die gap dihitung dengan mempertimbangkan target thin-wall (MWT) dan punch gap, maka 1st

die gap adalah perhitungan terakhir yang dilakukan. Reduksi pada 1st

die gap harus lebih tinggi 0.5% dari 2nd die gap. Rumus dibawah dibuat dengan reduksi 0.5% lebih tinggi pada 1st

die gap dibanding 2nd die gap. Gambar 4.3 Rumus 1st die gap Keterangan: RG = Redraw Gap SDG = 2nd Die Gap Gambar 4.4 Perhitungan 1st die gap 3. 2nd Die Gap Cara menghitung 2nd

Die Gap adalah sebagai berikut:

Second Ironing Die Gap = Thinwall (MWT) + Punch Gap + 0.0003"

Contoh: Second Ironing Die Gap = 0.0040” + 0.0025” + 0.0003” = 0.0068” (pada contoh ini, gap tidak boleh kurang dari 0.0068” pada 2nd ironing die!)

Dengan demikian, dapat dipastikan bahwa saat keluar dari 2nd

Ironing Die terdapat cukup material pada can sidewall untuk ditarik menuju area transisi punch saat proses pembentukan can thickwall (TWT).

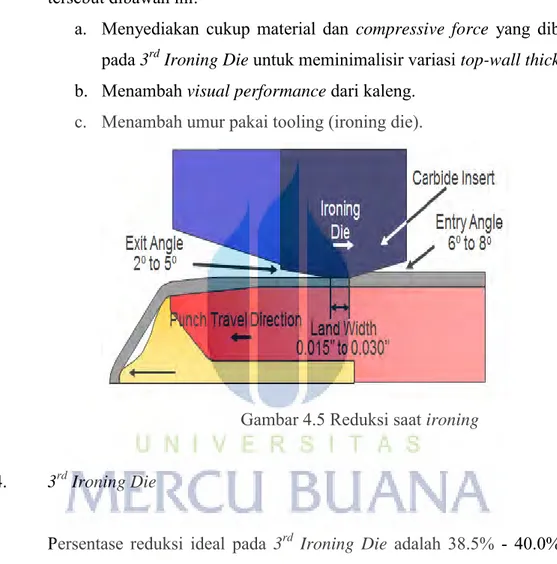

Hal tersebut juga akan meminimalisir kemungkinan terjadinya outside transision mark forming pada ujung atas kaleng, serta beberapa hal yang tersebut dibawah ini:

a. Menyediakan cukup material dan compressive force yang dibutuhkan pada 3rd

Ironing Die untuk meminimalisir variasi top-wall thickness. b. Menambah visual performance dari kaleng.

c. Menambah umur pakai tooling (ironing die).

Gambar 4.5 Reduksi saat ironing 4. 3rd Ironing Die

Persentase reduksi ideal pada 3rd

Ironing Die adalah 38.5% - 40.0%. Range tersebut ditetapkan supaya permukaan kaleng yang dihasilkan tampak mengkilap, tanpa menunjukkan gejala tear off (T/O).

Persentase reduksi dibawah 38.5% tidak akan mampu mencukupi compressive force yang dibutuhkan saat proses ironing untuk menjaga keakuratan top-wall thickness. Selain itu, surface finish kaleng juga kurang mengkilap.

Persentase reduksi diatas 40% akan berakibat pada bertambahnya tear off rate dan juga tingkat keausan tooling.

Untuk dipahami, bahwa pada beberapa kasus yang berhubungan dengan punch gap dan spesifikasi kaleng tertentu, persentase reduksi diatas 40% tidak dapat dihindari.

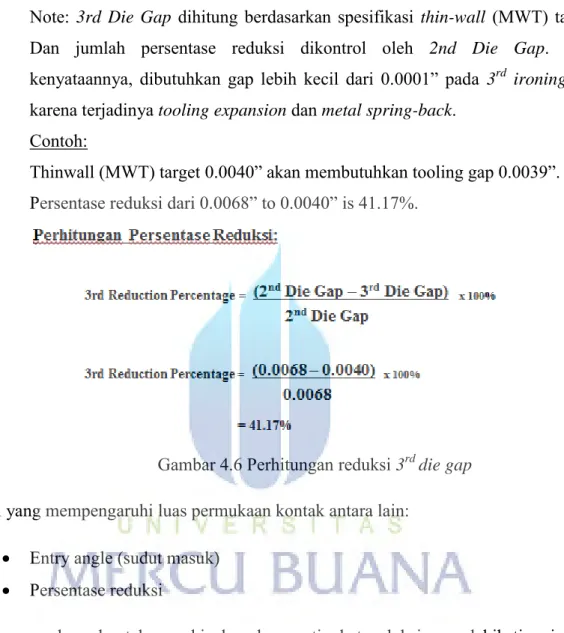

Note: 3rd Die Gap dihitung berdasarkan spesifikasi thin-wall (MWT) target. Dan jumlah persentase reduksi dikontrol oleh 2nd Die Gap. Pada kenyataannya, dibutuhkan gap lebih kecil dari 0.0001” pada 3rd

ironing die, karena terjadinya tooling expansion dan metal spring-back.

Contoh:

Thinwall (MWT) target 0.0040” akan membutuhkan tooling gap 0.0039”. Persentase reduksi dari 0.0068” to 0.0040” is 41.17%.

Gambar 4.6 Perhitungan reduksi 3rd

die gap Hal yang mempengaruhi luas permukaan kontak antara lain:

Entry angle (sudut masuk) Persentase reduksi

Jika permukaan kontak semakin luas karena tingkat reduksi yang lebih tinggi dan / atau sudut masuk yang lebih kecil, maka can sidewall akan cenderung lebih tebal. Sebaliknya, jika permukaan kontak semakin sempit karena tingkat reduksi yang lebih rendah dan / atau sudut masuk yang lebih besar, maka can sidewall akan cenderung mendekati gap aktual tooling.

Maka dapat disimpulkan:

Saat ada penambahan reduksi pada 1st

ironing die, maka akan lebih sedikit material yang akan di-ironing oleh 2nd

ironing die. Can sidewall thickness yang keluar dari 2nd ironing die akan lebih mendekati gap aktual antara punch dan die, sehingga persentase

reduksi pada 3rd ironing die akan lebih rendah. Dan seperti telah diketahui, 3rd ironing

die memiliki persentase reduksi yang paling tinggi.

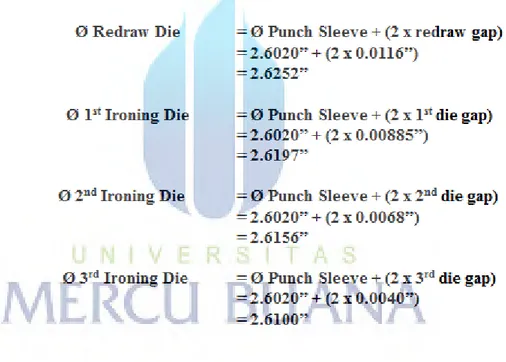

4.3.5 Menghitung Diameter Die

Setelah gap tooling dihitung, maka untuk menghitung diameter redraw dan ironing die adalah dengan menjumlahkan punch diameter ditambah 2 kali die gap sesuai perhitungan.

Rumus : Ø Redraw / Ironing Die = Ø Punch Sleeve + (2 x die gap)

Gambar 4.7 Perhitungan diameter die 4.3.6 Tear Off dan Cara Penanganannya

Dalam proses wall ironing ring yang kompleks, terdapat masalah yang sering terjadi yaitu tear off sehingga mengganggu proses produksi. Berikut adalah macam-macam tear off dan cara penanganannya:

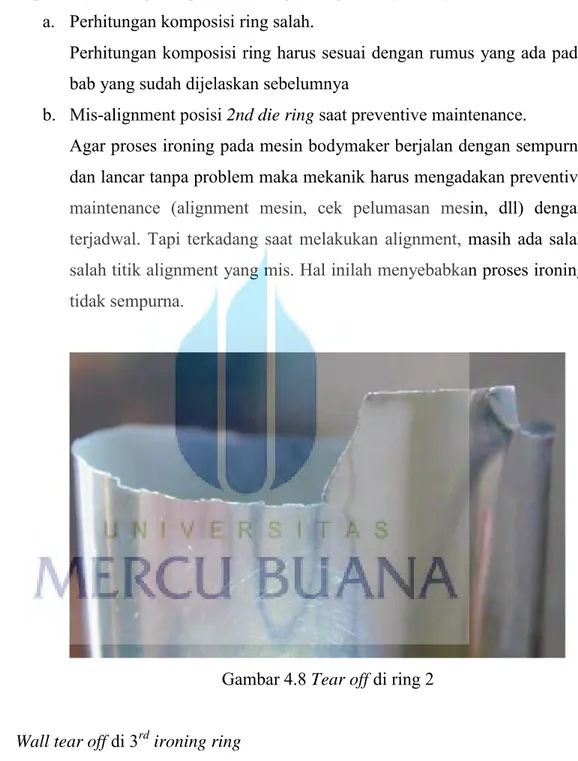

1. Wall tear off di 2nd ironing ring

Teputusnya kaleng saat proses ironing di ring 2. Penyebabnya adalah: a. Perhitungan komposisi ring salah.

Perhitungan komposisi ring harus sesuai dengan rumus yang ada pada bab yang sudah dijelaskan sebelumnya

b. Mis-alignment posisi 2nd die ring saat preventive maintenance.

Agar proses ironing pada mesin bodymaker berjalan dengan sempurna dan lancar tanpa problem maka mekanik harus mengadakan preventive maintenance (alignment mesin, cek pelumasan mesin, dll) dengan terjadwal. Tapi terkadang saat melakukan alignment, masih ada salah salah titik alignment yang mis. Hal inilah menyebabkan proses ironing tidak sempurna.

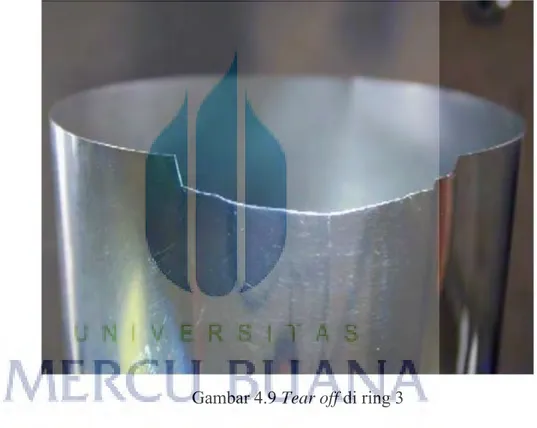

Gambar 4.8 Tear off di ring 2 2. Wall tear off di 3rd ironing ring

Teputusnya kaleng saat proses ironing di ring 3. Penyebabnya adalah: a. Perhitungan komposisi ring tidak standar.

b. Mis-alignment posisi 3rd ring die saat preventive maintenance.

Agar proses ironing pada mesin bodymaker berjalan dengan sempurna dan lancar tanpa problem maka mekanik harus mengadakan preventive

maintenance (alignment mesin, cek pelumasan mesin, dll) dengan terjadwal. Tapi terkadang saat melakukan alignment, masih ada salah salah titik alignment yang mis. Hal inilah menyebabkan proses ironing tidak sempurna.

c. pH coolant tidak standar.

Untuk mendapatkan proses ironing yang sempurna maka dibutuhkan coolant dengan standar pH 8,6 – 9,6

Gambar 4.9 Tear off di ring 3 3. Split side wall

Split side wall adalah pecahnya kaleng saat proses ironing, penyebabnya antara lain:

a. Redraw die ring terdapat scratch

Redraw die ring adalah die ring awalan dalam proses ironing sebelum diteruskan oleh die ring selanjutnya. Dengan terjadinya scratch pada redraw die ring maka akan melukai cup yang masuk ke proses ironing

sehingga luka yang didapat dari redraw die ring tersebut akan terbawa ke die ring selanjutnya dan setelah keluar dari proses ironing kaleng yang terbentuk dalam kondisi pecah.

b. Timming starwheel cupfeed

Sebelum cup bisa diproses ironing menjadi kaleng maka cup tersebut harus melewati cupfeed tersebut kemudian ditransfer oleh starwheel lalu proses ironing dengan didorong oleh punch sleeve. Dengan timming starwheel yang tidak sinkron dengan timming punch sleeve maka kaleng yang dihasilkan akan mengalami split.