BAB 2

TINJAUAN PUSTAKA

2.1 Karet

Pohon karet di Indonesia berasal dari Brazil Amerika Selatan yang dikembangkan serta dibudidayakan menjadi penghasil tanaman eksport. Karet alam memiliki berbagai keunggulan dibandingkan dengan karet sintetis, terutama dalam hal elastisitas, daya redam getaran, sifat lentur dan dapat dibentuk sesuai yang diinginkan. Karet adalah Polimer hidrokarbon dan mempunyai susunan kimia yang berbeda yang memungkinkan untuk diubah menjadi bahan-bahan yang bersifat elastik. Untuk mendapatkan karet alam, dilakukan penyadapan terhadap batang pohon tanaman karet hingga dihasilkan getah kekuning kuningan yang disebut dengan lateks. Lateks merupakan cairan atau sitoplasma yang berisi ± 30 % partikel karet. Produksi pengumpulan lateks selanjutnya diolah untuk menghasilkan lembaran karet (sheet), bongkahan (kotak), karet remah (crumb rubber) yang merupakan bahan baku industri karet.

Karet alam adalah polimer isoprene (C5H8) yang mempunyai bobot molekul yang besar. Susunannya adalah –CH–C(CH3)=CH–CH2

Karet merupakan politerpena yang disintesis secara alami melalui polimerisasi enzimatik isopentilpirofosfat. Unit ulangnya adalah sama sebagaimana 1,4 poliisoprena. Susunan ruang demikian membuat karet mempunyai sifat kenyal. Adapun rumus bangun dari isoprena, polyisoprena dan cis 1,4 polyisoprena dapat dilihat pada Gambar 2.1 berikut:

–. Karet Hevea yang diperoleh dari pohon Hevea Brasiliensis adalah bentuk alamiah dari 1,4– polyisoprene. Karet jenis ini memiliki ikatan ganda lebih dari 98% dalam konfigurasi cisnya yang penting bagi kelenturan atau elastisitas polyisoprene. Lebih dari 90% cis –1,4 polyisoprene digunakan dalam industri karet Hevea (Tarachiwin dkk., 2005).

(a)

(b)

(c)

(d)

Gambar 2.1. (a) Struktur monomer isoprene, (b) Rumus bangun Polyisoprena, (c) Rumus bangun cis - 1,4 – isoprena (d) Rumus bangun Cis 1,4 Poliisopren (karet alam) (Stevens, 2001)

Bentuk utama dari karet alam yang terdiri dari 97% cis 1,4 isoprena dikenal sebagai Havea Rubber. Hampir semua karet alam diperoleh sebagai lateks yang

terdiri dari 32-35% karet dan sekitar 33% senyawa lain, termasuk asam lemak, gula, protein, sterol ester dan garam. Lateks biasa dikonversikan ke karet busa dengan aerasi mekanik yang diikuti oleh vulkanisasi (Stevens, 2001).

2.1.1 Klasifikasi Karet.

Karet sintetik dibuat secara polimerisasi fraksi-fraksi minyak bumi, contoh karet sintetik yang banyak beredar Stirene Butadiene Rubber (SBR), Nitrile Butadiene Rubber (NBR), karet silicon, urethane dan Karet Ethilene Propilene (EPDM). Karet alam adalah karet yang dihasilkan dari hasil sadapan, di mana mempunyai daya lentur yang tinggi, kekuatan tensil dan dapat dibentuk dengan panas yang rendah. Di samping itu karet alam tahan terhadap benturan, goresan dan koyakan sangat baik. Karet alam tidak begitu tahan terhadap faktor-faktor lingkungan, seperti oksidasi dan ozon. Di samping itu karet alam mempunyai daya tahan yang rendah terhadap bahan-bahan kimia seperti bensin, minyak tanah, bensol, pelarut lemak, pelarut, pelumas sintetis dan cairan hidrolik.

2.1.2 Komposisi Karet Alam

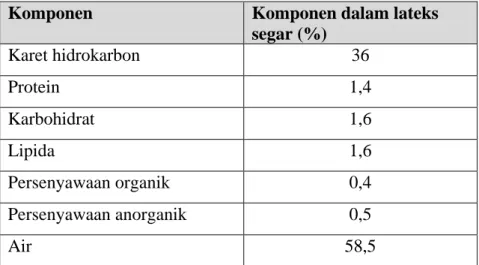

Komposisi karet alam atau lateks segar yang diambil dari kebun dapat dilihat pada Tabel 2.1.

Tabel 2.1 Komposisi Lateks Segar dari Kebun (Ompusunggu, 1989).

Komponen Komponen dalam lateks

segar (%) Karet hidrokarbon 36 Protein 1,4 Karbohidrat 1,6 Lipida 1,6 Persenyawaan organik 0,4 Persenyawaan anorganik 0,5 Air 58,5

Tabel 2.2 Komposisi Lateks dalam karet kering (Ompusunggu, 1989).

Komponen Komposisi dalam lateks

kering (%) Karet hidrokarbon 92-94 Protein 2,5-3,5 Karbohidrat - Lipida 2,5-3,2 Persenyawaan organik - Persenyawaan anorganik 0,1-0,5 Air 0,3-1,0

2.1.3 Standart Indonesia Rubber (SIR)

Ketentuan tentang SIR didasarkan pada ketentuan Mentri Perindustrian dan Perdagangan dengan SK No.143/KP /V/69. Ketentuan ini berlaku mulai 18 Juni 1969 dana telah menetapkan ketentuan-ketentuan mengenai karakteristik SIR sebagai berikut :

1. Standart Indonesia Rubber (SIR) adalah karet alam yang dikeluarkan dari daerah-daerah yang termasuk dalam lingkungan Negara Republik Indonesia.

2. Standart Indonesia Rubber (SIR) yang diperdagangkan dalam bentuk bongkahan (balok) dengan ukuran (28x6.5) dalam inchi. Bongkahan-bongkahan yang telah dibungkus dengan plastic polyetilen, tebalnya 0,03 mm, dengan titik pelunakan kurang dari 180o

3. Mutu untuk SIR ditetapkan berdasarkan spesifikasi teknis, berbeda dengan cara visual yang konvensional sebagaimana tercantum dalam International Standart of Quality and packing for Natural Rubber (The Green Book)

C, berat jenis 0,92 dan bebas dari segala bentuk pelapis (coating). Pengepakan selanjutnya dapat dilakukan dalam kantung kertas/kraft 4 ply atau dalam bentuk pallet seberat 0,5 ton atau 1 ton.

4. Standart Indonesia Rubber (SIR) terdiri dari 3 jenis mutu dengan spesifikasi teknis SIR 5, SIR 10 dan SIR 20. Semua jenis karet yang diperdagangkan dalam

bentuk SIR harus disertai dengan penetapan nilai plasticity Retention Index (PRI) dengan menggunakan tanda huruf :

“ H” untuk PRI lebih besar atau sama dengan 80. “ M” untuk PRI antara 60 – 79.

“ S ” untuk PRI antara 30 – 59.

Karet yang mempunyai nilai SIR lebih rendah dari 30 tidak diperkenankan dimasukkan dalam SIR.

5. Warna karet tidak menjadi bagian dalam spesifikasi teknis.

6. Setiap produsen dari SIR dengan mutu apapun diwajibkan untuk mendaftarkan pada Departeman Perdagangan. Oleh Departeman Perdagangan akan diberikan tanda pengenal produsen kepada setiap produsen karet bongkah, untuk setiap pabrik yang diusahakan. Setiap mutu SIR diwajibkan untuk menyerahkan contoh-contoh hasil produksi kepada Balai Penelitian Bogor atau Balai Penelitian Perkebunan, sesuai dengan ketentuan-ketentuan yang ditetapkan oleh kedua balai

tersebut untuk mendapatkan Surat Penetapan Jenis Mutu Produksi 7. Setiap eksport karet SIR wajib disertai dengan sertifikat kualitas yang

dikeluarkan/disahkan oleh Badan Lembaga Penelitian Perindustrian.

8. Setiap pembungkus bongkah dari SIR harus diberi tanda dengan lambing SIR dan menurut ketentuan-ketentuan yang diberikan oleh Departemen Perdagangan. 9. Eksport dari karet bongkah yang tidak memenuhi syarat-syarat SIR di atas akan

dilarang.

2.2 Bentonit

Bentonit adalah batu yang terbentuk dari tanah liat yang sangat koloid dan plastik terutama terdiri dari MMT, mineral lempung kelompok smektit, dan diproduksi oleh devitrifikasi dari abu vulkanik. Selain monmorillonite, bentonit mungkin mengandung feldspar, kristobalit, dan kristal kuarsa. Sifat khusus dari bentonit adalah kemampuan untuk membentuk gel thixotrophic dengan air,

kemampuan untuk menyerap besar jumlah air, dan kapasitas kation tukar yang tinggi. Itu sifat bentonit yang berasal dari struktur kristal kelompok smektit, yang merupakan lembaran alumina oktahedral antara dua tetrahedral silika

Bentonit (MMT) yang kejadiannya berasal dari abu gunung api (vulcanic ash) akan membeku dalam berbagai kondisi hidrotermal, sehingga bentonit suatu lokasi dengan warna dan tekstur yang sama mungkin berbeda dalam komposisi kimia dengan bentonit yang diperoleh dari tempat lain yang disebabkan karena kombinasi lempung material yang berupa partikel halus dengan berbagai impuritis. Hal ini telah menyebabkan dikenalnya berbagai jenis bentonit seperti bentonit Wyoming, Amerika, bentonit Surray Inggris dan bentonit Kunipia (Departemen Pertambangan dan Energi , 2000). Bentonit dikenal dan dipasarkan dengan berbagai sinonim seperti sabun tanah liat, sabun mineral, wilkinite, staylite, vol-clay, aquagel, ardmorite, refinite: merupakan beberapa nama dagang yang disiapkan untuk bentonit (Johnstone, 1961).

lembar (Grim, 1978).

2.2.1. Struktur Bentonit

Bentonit sebagai mineral lempung, terdiri dari 85% MMT dengan rumus kimia bentonit adalah (Mg, Ca) xAl2O3. ySiO2. n H2O dengan nilai n sekitar 8 dan x,y

adalah nilai perbandingan antara Al2O3 dan SiO2

Setiap struktur kristal bentonit mempunyai tiga lapisan yaitu lapisan oktahedral dari alumunium dan oksigen yang terletak antara dua lapisan tetrahedral dari silikon dan oksigen. Penyusun terbesar bentonit adalah silikat dengan oksida utama SiO

. Fragmen sisa bentonit umumnya terdiri dari campuran kristoballit, feldspar, kalsit, gipsum, kaolinit, plagioklas, illit (Gillson, 1960).

2 (silika) dan Al2O3 (aluminat) yang terikat pada molekul air, dimana

ditunjukkan pada Gambar 2.1. Penggabungan pada satu lapisan tetrahedral silika dengan satu lapisan oktahedral alumina membentuk dua lapisan silika-alumina (Thomas et al, 1978).

Gambar 2.2 Struktur bentonit

2.2.2. Sifat –Sifat Bentonit

Secara umum bentonit dibedakan atas Na-bentonit atau Wyomming bentonit dan Ca-bentonit. Na dan Ca merupakan kation-kation dapat dipertukarkan yang mendominasi komplek serapan. Na bentonit mempunyai daya mengembang dan plastisitas yang lebih tinggi dibandingkan dengan Ca-bentonit. Berat jenis mineral bentonit berkisar antara 2.2 sampai 2.7, nilai ini tergantung komponen besi di dalam bentonit. Sementara itu warnanya bervariasi antara lain putih keabu-abuan, kuning, hijau, biru, dan hitam. Bentonit menunjukkan kilap lilin dalam keadaan segar baru digali (Grim, 1978)

Dari data-data yang dikumpulkan Grim (1978), kapasitas tukar kation (KTK) berbagai bentonit bervariasi dari 60-135 me/100gram, sedangkan luas permukaannya adalah 700-800 m2

Na bentonit memiliki kandungan Na

/gram. Besarnya luas permukaan dan KTK ini menjadikannya memiliki sifat koloidal yang tinggi (Tan, 1982).

+

yang besar pada antar lapisnya, memiliki sifat mengembang dan akan tersuspensi bila didispersikan ke dalam air. Pada Ca-bentonit, kandungan Ca2+ dan Mg2+ relative lebih banyak bila dibandingkan dengan kandungan Na+. Ca-bentonit bersifat sedikit menyerap air dan jika didispersikan ke dalam air akan cepat mengendap atau tidak terbentuk suspensi (Riyanto, 2004).

2.2.3. Prospek Aplikasi Bentonit

Penggunaan bentonit sebagai lumpur bor merupakan pemasaran yang penting dari bentonit,selama ini lumpur pemboran di Indonesia masih banyak

didatangkan dari luar negeri (import) dari Amerika Serikat, Jerman dan lain-lain. Bentonit yang digunakan dalam lumpur pemboran harus memiliki sifat daya mengembang (swelling) yang baik. Sekalipun penemuan bahan pengikat dalam pembuatan alat cetak tuang dan logam seperti silikat, resin semakin popular tetapi penggunaan bentonit merupakan yang paling praktis. Hal ini disebabkan bentonit mempunyai sifat daya ikat yang bik , tahan terhadap temperature tinggi dan mempunyai daya tahan lama (keawetan) yang tinggi. Bentonit yang umum dipergunakan sebagai bahan pengikat dalam alat cetak pada industri pengecoran logam adalah bentonit alam dan sintetis. Bentonit alam dipergunakan dalam pengecoran logam baja (steel), sedangkan untuk pengecoran logam besi (ferrous) menggunakan bentonit sintetis.

Bentonit merupakan salah satu jenis mineral lempung yang memiliki sifat daya penyerap yang baik, sifat-sifat tersebut tidak banyak dimiliki oleh jenis mineral lain. Kemampuan untuk menyerap kotoran tersebut banyak digunakan dalam industri terutama industri minyak nabati/minyak goreng. Bentonit alam yang kondisi awalnya kurang baik dalam daya penyerapan dapat ditingkatkan daya adsorbsi tersebut dengan cara aktivasi.

Penggunaan dalam konsentrat biji (besi dan logam lain) merupakan konsumsi utama di dalam penggunaan bentonit. Dalam hal ini sifat bentonit yang digunakan adalah daya ikat, plastisitas dan daya serap untuk menghilangkan kelembapan (Grim, 1978). Penggunaan bentonit- Na lebih luas, misalnya dipakai sebagai lumpur bor, pelapis kertas, pengisi dalam keramik. Komoditas bentonit-Na sampai saat ini masih diimpor, hal ini dipengaruhi oleh kelimpahan, teknologi dan harga (Munir, 1979).

2.3 MMT

Nama MMT (MMT) ini berasal dari jenis lempung plastis yang ditemukan di MMT. Perancis pada tahun 1847 (Labaik, 2006). Struktur MMT adalah Mx(Al4X -

tetrahedral (mengandung ion silika) mengapit satu lapisan oktahedral (mengandung ion besi dan magnesium). Struktur utama MMT selalu bermuatan negatif walaupun pada lapisan oktahedral ada. Kelebihan muatan positif yang akan dikompensasi oleh kekurangan muatan positif pada lapisan tetrahedral (Alexandre dan Dubois, 2000). Hal ini terjadi karena terjadinya substitusi isomorfik ion-ion, yaitu pada lapisan tetrahedral terjadi substitusi ion Si4+ oleh Al3+, sedangkan pada lapisan octahedral terjadi substitusi ion Al3+ oleh Mg2+ dan Fe2+

Berdasarkan kandungan mineralnya, tanah lempung dibedakan menjadi:, kaolinit, haloisit, klorit illit dan montmorilonit (MMT). MMT merupakan kelompok mineral filosilikat yang paling banyak menarik perhatian. Hal ini disebabkan karena MMT memiliki kemampuan untuk mengembang serta kemampuan untuk diinterkalasi dengan senyawa organik membentuk material komposit organik-anorganik. Selain itu mineral ini juga mempunyai kapasitas penukar kation yang tinggi sehingga ruang antar lapis montmorilonit mampu mengakomodasi kation dalam jumlah yang besar serta menjadikan montmorilonit sebagai material yang unik (Gil, 1994). Berdasarkan sifat fisiknya, MMT dapat dibagi menjadi dua kelompok, yaitu: Namontmorilonit dan Ca-MMT. Namontmorilonit memiliki kandungan Na

. Struktur kristal MMT ditunjukkan pada Gambar 2.2.

+

yang besar pada antar lapisnya. Selain itu memiliki sifat mudah mengembang bila direndam dalam air dan akan terbentuk suspensi bila didispersikan ke dalam air. Untuk Ca-MMT, kandungan Ca2+ dan Mg2+ relatif lebih banyak bila dibandingkan dengan kandungan Na+. Ca-MMT memiliki sifat sedikit menyerap air dan jika didispersikan ke dalam air akan cepat mengendap atau tidak terbentuk suspensi. Oleh karena itu, Na-MMT sering disebut dengan MMT mengembang dan Ca-MMT disebut dengan MMT tidak mengembang (Long, 1999).

Gambar 2.3 Struktur Kristal MMT, terdiri dari tiga unit lapisan, yaitu dua unit lapisan tetrahedral (mengandung ion silika) mengapit satu lapisan oktahedral (mengandung ion besi dan magnesium)

Dewasa ini kebutuhan akan MMT dalam dunia industri cenderung semakin meningkat tetapi kemampuan kerjanya umumnya tidak begitu tinggi dan modifikasi lempung sampai saat ini belum banyak dilakukan sehingga nilai jualnya masih rendah dan belum dapat dimanfaatkan secara optimal. Oleh karena itu, perlu dilakukan modifikasi untuk meningkatkan kemampuan kerja lempung (Widihati, 2002).

Beberapa penelitian telah dilakukan untuk meningkatkan kemampuan montmorilonit sebagai adsorben dan katalis. Salah satu metode yang dilakukan untuk meningkatkan kemampuan MMT adalah dengan pemilaran atau pilarisasi atau pembentukan komposit lempung dengan oksida logam. Biasanya MMT dipilarkan dengan berbagai senyawa organik, senyawa kompleks dan oksida-oksida logam yang diinterkalasikan ke dalam antar lapisnya. Proses pemilaran ini dapat mengakibatkan pori-pori lempung semakin besar dan homogen, antar lapisnyapun relatif menjadi

lebih stabil daripada sebelum dipilarkan. Melalui kalsinasi diperoleh pilar oksida logam yang akan menyangga ruang antar lapis montmorilonit.

MMT merupakan mineral aluminosilikat (Al-silikat) yang banyak digunakan sebagai bahan baku untuk pembuatan berbagai produk di berbagai industri, salah satunya sebagai katalis, penyangga katalis (catalyst support), dan juga sebagai reinforcement. Ketebalan setiap lapisan MMT sekitar 0,96 nm, tiap dimensi permukaan pada umumnya 300-600 nm, sedangkan d-spacing 1,2 – 1,5 nm (Utracki dan Kamal, 2002).

Montmorilonite merupakan kelompok mineral filosilikat yang paling banyak menarik perhatian. MMT memiliki sifat seperti tanah liat , dimana pada X-Ray ditunjukkan dari kaolin dan bisa dibentuk dari mineral dengan partikel koloidal tertutup pada strukturnya. Sangat lembut, berwarna putih dan abu-abu menjadi merah rose dan kebiru-biruan (Dana, 1960)

MMT termasuk mineral tanah liat dari t-o-t, lapisan silikat dari kedua dioktahedral dan trioktahedral. Karakteristik yang dapat dimengerti dari bilangan grup ini adalah kemampuannya untuk mengabsorpsi molekul air dimana dapat meningkatkan kemampuannya pada strukturnya (Hurlbut, 1962).

2.3.1. Struktur

MMT memiliki bentuk seperti lembaran. Di mana dimensinya antara panjang dan lebar dapat dihitung hanya satu nanometer. Berikut ini adalah rumus struktur dari monmorillonite, ditunjukkan pada Gambar 2.2 (Nanocor, 2006) :

M+y(Al2-yMgy)(Si4) O10(OH)2 * nH2O

Struktur kristal lempung adalah dua dimensi lapisan yaitu atom silica (lapisan silica) bentuk tetrahedral dan atom aluminiun (lapisan Al) dalam bentuk oktahedra. Tetrahedra silica terikat sebagai SiO6(OH)4 sedangkan oktahedra Al

berikatan secara Van der Waals (fisik) membentuk lapisan alumino-silikat karena kondidi terjadi nya bentonit, memungkinkan terjadinya substitusi Si oleh Al (bentuk tetrahedral), menyebabkan mineral lempung kekurangan muatan negatif yang dinetralisir oleh logam alkali dan alkali tanah. Ion logam tersebut berada diantara lapisan, sehingga dapat dipertukarkan dengan ion lain menyebabkan bentonit mempunyai sifat penukar ion (Zhu, 1996).

2.3.2. Sifat –Sifat MMT

MMT memiliki kemampuan untuk mengembang serta kemampuan untuk di interkalasi dengan senyawa organik membentuk material komposit organik-anorganik. Selain itu mineral ini juga mempunyai kapasitas penukar kation yang tinggi sehingga ruang antar lapis MMT mampu mengakomodasi kation dalam jumlah yang besar serta menjadi MMT sebagai material yang unik.

Na-montmorilonite memiliki kandungan Na+ yang besar pada antar lapisnya. Selain itu memiliki sifat mudah mengembang bila direndam dalam air dan akan terbentuk suspensi bila didispersikan ke dalam air. Untuk Ca-montmorilonite, kandungan Ca2+ dan Mg2+ relatif lebih banyak bila dibandingkan dengan kandungan Na+. Ca-montmorilonite memiliki sifat sedikit menyerap air dan jika didispersikan ke dalam air akan cepat mengendap atau tidak terbentuk suspensi. Oleh karena itu, Na-montmorilonite sering disebut dengan Na-montmorilonite mengembang dan Ca-montmorilonite disebut dengan Ca-montmorilonite tidak mengembang (Riyanto, 1994)

2.3.3. Prospek Aplikasi Montmorilonit

Silikat yang paling umum digunakan untuk meningkatkan secara dramatis pada sifat-sifat seperti mekanik dan termal melebihi sifat polimer murninya adalah montmorilonite. Silikat ini menunjukkan kemampuannya mengalami ekspansi

(swelling). Kemampuan MMT dalam meningkatkan sifat-sifat polimer sangat ditentukan oleh derajat pendispersian silikat ini dalam matriks polimer, tetapi sifat hidrofil dari permukaan montmorilonite menghalangi proses ini.

MMT umumnya berukuran sangat halus, sedangkan komponen-komponen dalam lapisan tidak terikat kuat. Jika mengadakan persentuhan dengan air, maka ruang di antara lapisan mineral mengembang, menyebabkan volume lempung dapat berlipat ganda. Terdapat tanda bahwa jarak dasar (basal spacing) montmorillonit meningkat secara seragam jika terjadi penyerapan air. Beberapa peneliti mencatat bahwa meningkatnya jarak dasar dapat berlangsung perlahan-lahan, yaitu pertanda pembentukan kulit hidrasi di sekeliling kation-kation yang terdapat di antara lapisan. MMT murni dapat dimanfaatkan dalam berbagai bidang penggunaan, seperti kertas fotokopi tanpa karbon, adsorben selektif, pengobatan, membrane, organoclay, polymeric clay, pillared clay, nanoclay dan produksi katalis (Vaccari,1998).

2.4. Nanoteknologi

Nanoteknologi adalah ilmu dan rekayasa dalam menciptakan material, struktur fungsional, maupun piranti alam skala nanometer. Material berukuran nanometer memiliki sejumlah sifat kimia dan fisika yang lebih unggul dari material berukuran besar (bulk). Disamping itu material dengan ukuran nanometer memiliki sifat yang kayak arena menghasilkan sifat yang tidak dimiliki oleh material ukuran besar. Sejumlah sifat tersebut dapat diubah-ubah dengan melalui pengontrolan ukuran material, pengaturan komposisi kimiawi, modifikasi permukaan , dan pengontrolan interaksi antar partikel (Nabok, 2011).

2.4.1. Sifat Nano material

Nanomaterial memiliki sifat yang khas dan banyak diminati karena memiliki ukuran partikel yang sangat kecil (1 nm = 10-9m), sehingga luas permukaannya sangat tinggi. Di samping itu, dengan ukuran yang sangat halus, maka sifat-sifat khas unsur tersebut akan muncul dan dapat direkayasa ; misal sifat kemagnetan, optik,

kelistrikan, termal, dan lain-lain, sehingga pemanfaatannya telah merambah di berbagai bidang kehidupan manusia, seperti kesehatan, informasi, transportasi, industri, energi dan lain-lain (Arryanto, 2007).

Material nanopartikel adalah material-material buatan manusia yang berskala nano, yaitu lebih kecil dari 100 nm, termasuk di dalamnya adalah nanodot atau quantum dot, nanowire dan carbon nanotube. Selain nanopartikel juga dikembangkan material nanostruktur, yaitu material yang tersusun oleh beberapa material nanopartikel. Untuk menghasilkan material nanostruktur maka partikel-partikel penyusunnya harus diproteksi sehingga apabila partikel-partikel tersebut digabung menjadi material yang berukuran besar maka sifat individualnya dipertahankan. Sifat material nanostruktur sangat bergantung pada :

(a) Ukuran maupun distribusi ukuran,

(b) Komponen kimiawi unsur-unsur penyusun material tersebut, (c) Keberadaan interface (grain boundary), dan

(d) Interaksi antar grain penyusun material nanostruktur.

Kebergantungan sifat parameter-parameter diatas memungkinkan “tuning” sifat material dengan kebebasan yang sangat tinggi (Nabok, 2011).

2.4.2. Metode Pembuatan Nanomaterial

Secara umum ada dua metode yang dapat digunakan dalam sintesis nanomaterial , yaitu secara top-down dan bottom-up. Top down adalah sintesis partikel berukuran nano secara langsung dengan memperkecil material yang besar dengan penggerusan, misal dengan alat milling. Sedangkan bottom-up adalah menyusun atom atau molekul-molekul hingga membentuk partikel berukuran nanometer, menggunakan teknik sol-gel, presipitasi kimia, dan aglomerasi fasa gas (Dutta, 2003).

Proses wet milling dengan larutan metanol dilakukan selama 10, 30 , dan 60 jam. Partikel yang dihasilkan dari proses penggilingan masih tampak menggumpal/teraglomerasi akibat gaya Van Der walls antar partikel sehingga perlu

dipisahkan/diuraikan dengan alat ultrasonikator, agar dalam penentuan ukuran partikelnya didapatkan nilai yang sesungguhnya. Semakin lama waktu yang diperlukan untuk melakukan proses penggilingan, maka akan sering terjadi tumbukan. Hal itu akan menyebabkan temperatur di dalam jar bertambah dan akan mempengaruhi hasil sampel yang didapatkan, terutama saat sampel tersebut rawan terhadap perubahan temperatur, sehingga semakin lama waktu penggilingan, bila melampui batas optimal, dapat menyebabkan penggumpalan yang berlebih dan mengakibatkan penambahan ukuran pertikel (Funchs, 2009)

Di samping itu, faktor yang perlu diperhatikan adalah kecepatan putaran penggilingan, semakin cepat putaran penggilingan, maka semakin tinggi pula energi ysng diterima serbuk. Namun dari desain penggilingan tertentu menimbulkan adanya batasan terhadap kecepatan maksimum yang diperbolehkan. Sampai di atas kecepatan kritis, bola akan menepel pada dinding jar dan tidak jatuh ke bawah sehingga tidak terjadi impak yang efektif (Wahyudi, 2010).

2.5. Sedimentasi

Sedimentasi sudah di kenal masyarakat sebagai pengendapan yang paling sederhana. Masyarakat menggunakan sedimentasi untuk pengendapan air sebelum di konsumsi. Seiring dengan kemajuan teknologi, sedimentasi bukan hanya digunakan dalam rumah tangga, sedimentasi juga dalam lingkup industri, pengolahan air proses dan proses pengendapan lainnya (Mahayana, 2002).

Kapanpun terjadi dengan proses organik dengan reaksi kimia dan penghancuran secara mekanik. Peristiwa kompleks dengan adanya proses alami dari mineral dan penghancuran batuan. Sedimentasi merupakan pemisahan bahan secara mekanis (mechanical separation process) kecepatan sedimentasi dipengaruhi oleh beberapa hal, antara lain:

a. Ukuran partikel sedimentasi

b. Koagulan yang digunakan dan cara penggunaannya c. Jumlah partikel sedimen yang diendapkan

d. Waktu

Cara sedimentasi adalah cara yang paling aman untuk mengisolasi MMT supaya tidak terjadi perubahan sifat fisik dan kimianya. Prosedur ini biasanya meliputi pelarutan sampel di dalam air demineral, antipenggumpalan (dissagregating) dengan menggunakan ultrasonik dan pengendapan/sedimentasi (cara grafitasi atau sentrifugasi) untuk mengambil fraksi dimana semakin lama waktu endapan semakin kecil fraksi yang diperoleh (Fisli, 2007).

2.6. Ultrasonik

Ultrasonik menghasilkan gelombang tekanan rendah dan tekanan tinggi yang bertukar-tukar dalam cairan, yang mengarah ke pembentukan dan pecahnya gelembung vakum. Fenomena ini diistilahkan dengan cavitation dan menyebabkan adanya rongga yang terjadi akibat transfer gelombang yang diberikan (Funch, 2009).Efek ini digunakan untuk memecah gumpalan dan menggiling partikel dari ukuran bahan mikro dan nanometer. Dalam aspek ini, ultrasonifikasi merupakan alternatif untuk penghancuran berkecepatan tinggi dan pengaduk pembakar butiran. Ultrasonik bekerja berdasarkan gelombang kejut yang ditransfer melalui pelarut yang kemudian ditransfer ke reaktan. Setelah bahan dikenai ultrasonic, maka suhu larutan akan bertambah karena terjadi getaran kisi yang hebat dan saat gelembung meledak dapat bersuhu 100-200oC. Dalam banyak proses sonochemical berpengaruh besar terhadap pengurangan waktu reaksi (Varma, 1991)

2.7. X-Ray Diffraction (XRD)

X-Ray Diffraction (XRD) adalah teknik analitik yang sesuai untuk menguji Kristal zat padat, seperti keramik, logam, materi elektronik, materi geologi, organic, dan polimer. Materi tersebut dapat berupa serbuk, kristal tunggal, film tipis dengan banyak lapisan (multilayer thin-film), lembaran, serat (fiber), atau materi dengan bentuk tak beraturan. Prinsip dasar yang digunakan untuk menentukan system kristal adalah dengan dengan menggunakan persamaan hukum Bragg:

2d sin Θ = nλ ………. (2.1)

dimana d adalah jarak antar bidang kisi, Ѳ adalah sudut pengukuran, n adalah indeks, sedangkan λ adalah panjang gelombang sumber sinar-x (Kittel, 1996).

Peralatan X-Ray Diffractometer (XRD) dapat digunakan untuk identifikasi mineralogi material, termasuk batuan piroklastika secara cepat dan akurat. Data semikuantitatif hasil uji XRD adalah jenis dan jumlah mineral pembentuk Kristal yang dijumpai di dalam suatu perrcontohan batuan (Klug, 1974).

Ada Beberapa Tahapan dalam pengujian XRD , terdiri dari: 1. Penyiapan dan preparasi

Penyiapan percontoh diawali dengan mengeringkan percontoh pada oven pada suhu rendah untuk menghilangkan air yang terkandung di dalam batuan. Pekerjaan berikutnya adalah mengayak percontoh untuk mendapatkan fraksi paling halus, yaitu lebih halus dari pada 200 mesh atau <0,062 mm. Fraksi berukuran paling halus ini diperlukan dengan harapan dapat mewakili seluruh komponen mineral yang terkandung di dalam matriks.

Guna mendapatkan data uji XRD, preparasi percontoh dilakukan dengan metode preparasi percontoh terputar, meskipun secara teknis proses pengerjaannya sedikit lebih halus. Dengan metode preparasi ini diharapkan seluruh komponen mineral yang terkandung di dalam fraksi halus tersebut semuanya dapat terekam pada saat pengambilan data XRD. Proses pengerjaan preparasi pada tempat percontoh terputar ini dilakukan bersamaan secara bergantian dengan proses perekaman data XRD.

2. Perekaman Data Uji

Proses perekaman data uji XRD dilakukan dengan bahan uji fraksi terhalus percontoh yang telah dipisahkan dengan saringan.Percontoh uji diletakkan di dalam

sample holder terputar. Proses perekaman data dilakukan segera sesudah dan secara bergantian dengan proses preparasi per contoh

3. Interpretasi Data Uji

Proses interpretasi diawali dengan penghalusan (smoothing) data spektrum XRD, dan dilanjutkan dengan penghilangan (stripping) unsur C-alpha. Penentuan peak dilakukan dengan hati-hati, yaitu dengan cara memilih dan merubah parameter-parameter yang ditampilkan oleh software. Selain menggunakan database mineral yang telah tersedia, proses interpretasi juga didasarkan pada kelaziman asosiasi mineral yang terbentuk di alam.

Setelah proses interpretasi dianggap benar dan tidak ada perubahan lagi, maka data tersebut disimpan dalam file microsof word agar mudah di kopi ke dalam laporan hasil uji. Penyimpanan ke dalam file ini dilakukan dengan berbagai tampilan gambar spektrum dan peak XRD yang telah diinterpretasi. Parameter yang ditampilkan di dalam gambar spectrum hasil uji XRD adalah panjang gelombang peak (angstrom), sudut peak dan nama mineral teridentifikasi. Interpretasi yang dilakukan adalah interpretasi yang bersifat kualitatif, karena prioritas kegiatan ini adalah untuk mengidentifikasi seluruh mineral yang terkandung dalam matriks (Maryanto, 2009).

2.8. Fourier Transform Infrared (FTIR)

Pancaran infra merah pada umumnya mengacu pada bagian spektrum electromagnet yang terletak di antara daerah tampak dan daerah gelombang mikro. Bagi kimiawan organik, sebagian besar kegunaannya terbatas di antara 4000 cm-1 dan daerah infra merah jauh, 700 -200 cm-1

Dari pembahasan singkat mengenai teori yang menyusul, akan jelas bahwa sebuah molekul yang paling sederhana sekalipun dapat memberikan spektrum yang sangat rumit. Kimiawan organik mengambil keuntungan dari kerumitan spektrum itu dengan membandingkan spektrum senyawa yang tak diketahui terhadap spektrum cuplikan yang asli. Suatu kesesuaian puncak demi puncak merupakan bukti yang kuat

tentang identitasnya. Selain enantiomer, dua senyawa tidak mungkin memberikan spektrum infra merah yang sama (Silverstein, 1984).

Spektrometri infrared telah berkembang secara pesat selama 40 tahun terakhir. Teknik spektrometri infrared digunakan untuk penentuan struktur senyawa-senyawa organik. Teknik ini biasanya digabung dengan teknik Nuclear Magnetic Resonance (NMR), Spektrometer massa, bahkan digabung dengan XRD (Castro, 2006).

Perkembangan teknik sampling pada spektroskopi infrared saat ini dan dilengkapinya FTIR dengan Attenuated Total Reflectance (ATR) maka pengukuran spektrum infrared dari berbagai sampel dapat dilakukan secara lebih mudah. Teknik FTIR sudah berhasil digunakan untuk menentukan residu petroleum, spesifikasi karbon organik dalam tanah, komposisi keju, struktur protein, dan identifikasi bakteri. Berbagai studi telah menunjukkan bahwa spektroskopi FTIR dapat memberikan informasi karakteristik struktural suatu senyawa organik makromolekul (Salomon, 2005).

Spektroskopi inframerah transformasi fourier (FTIR) yang memiliki banyak keunggulan dibanding spektroskopi iKAamerah diantaranya yaitu lebih cepat karena pengukuran dilakukan secara serentak, serta mekanik optic lebih sederhana dengan sedikit komponen yang bergerak.Jika sinar inframerah dilewatkan melalui sampel senyawa organik, maka terdapat sejumlah frekuensi yang diserap dan ada yang diteruskan atau di transmisikan tanpa diserap. Serapan cahaya oleh molekul bergantung pada struktur elektronik dari molekul tersebut. Molekul yang menyerap energi tersebut terjadi perubahan energi vibrasi dan perubahan tingkat energi rotasi.

Pada suhu kamar, molekul senyawa organik dalam keadaan diam, setiap ikatan mempunyai frekuensi yang karakteristik untuk terjadinya vibrasi ulur (stretching vibration) dan vibrasi tekuk (bending vibration) dimana sinar inframerah dapat diserap pada frekuensi tersebut. Energi ulur (stretch) suatu ikatan lebih besar dari pada energy tekuk (bend) sehingga serapan ulur suatu ikatan muncul pada frekuensi lebih tinggi dalam spectrum inframerah daripada serapan tekuk dari ikatan

yang sama. Frekuensi vibrasi suatu ikatan dapat dihitung dengan persamaan hukum Hooke : V = 1 2𝜋𝑐� 𝑓 𝑚1𝑚2(𝑚1+𝑚2)�P 1/2 ……… (2.2)

Di mana V adalah frekuensi spasial (cm-1), c kecepatan cahaya dalam ruang hampa, f tetapan gaya ikatan, m1 dan m2

Tetapan f mempunyai nilai berbeda untuk setiap jumlah iktan, dengan kelipatan 5 x 10

masing-masing masa dari atom 1 dan atom 2 yang saling berikatan.

5

dyne/cm untuk tiap ikatan. Jadi jika kekuatan ikatan naik maka frekuensi vibrasi suatu ikatan diharapkan naik (Sastrohamidjojo, 2001).

2.9. Particle Size Analyzer (PSA)

Analisis ukuran partikel adalah sebuah sifat fundamental dari endapan suatu partikel yang dapat memberikan informasi tentang tentang asal dan sejarah partikel tersebut. Distribusi ukuran juga merupakan hal penting seperti untuk menilai perilaku granular yang digunakan oleh suatu senyawa atau gaya gravitasi. Diantara senyawa-senyawa dalam tubuh hanya ada satu partikel yang berkarakteristik dimensi linear. Partikel irregular memiliki banyak sifat dari beberapa karakteristik dimensi linear.

Perhitungan partikel secara modern umumnya menggunakan analisis gambar atau beberapa jenis penghitung partikel. Gambar didapatkan secara tradisional dengan mikroskop elektron atau untuk partikel yang lebih kecil menggunakan SEM (James & Syvitski, 1991).

Penyinaran sinar laser pada analisis ukuran partikel dalam keadaan tersebar. Pengukuran distribusi intensitas difraksi cahaya spasial dan penyebaran cahaya dari partikel. Distribusi ukuran partikel dihitung dari hasil pengukuran. Difraksi sinar laser analisis ukuran partikel meliputi perangkat laser untuk mennghasilkan sinar laser ultraviolet sebagai sumber cahaya dan melekatkan atau melepaskan flourescent untuk

mengetahui permukaan photodiode array yang menghitung distribusi intensitas cahaya spasial dan penyebaran cahaya selama terjadinya pengukuran (Totoki, 2007). Partikel Ukuran Analyzer adalah alat yang mampu mengukur partikel distribusi ukuran emulsi, suspensi dan bubuk kering. Hal ini dapat melakukan berbagai analisis dalam penggunaan operasi yang sangat ramah lingkungan.

1.

Keunggulannya antara lain:

Akurasi dan reproduksibilitas berada dalam ± 1 2.

%. Mengukur berkisar dari 0,02 nm sampai 2000 3.

nm.

Dapat digunakan untuk pengukuran distribusi ukuran partikel emulsi, suspensi, dan bubuk kering (Hossaen, 2000).

2.9.1. Analisis distribusi ukuran partikel menggunakan Particle Size Analyzer Particle Size Analyzer (PSA) dapat menganalisis partikel suatu sampel yang bertujuan menentukan ukuran partikel dan distribusinya dari sampel yang representatif. Distribusi ukuran partikel dapat diketahui melalui gambar yang dihasilkan. Ukuran tersebut dinyatakan dalam jari-jari untuk partikel yang berbentuk bola. Penentuan ukuran dan distribusi partikel menggunakan PSA dapat dilakuan dengan (1) difraksi sinar laser untuk partikel dari ukuran submikron sampai dengan milimeter, (2) counter principle untuk mengukur dan menghitung partikel yang berukuran mikron sampai dengan milimeter, dan (3) penghamburan sinar untuk mengukur partikel yang berukuran mikron sampai dengan nanometer (Etzler, 2004).

2.10. Karakterisasi

Penentuan basal spacing (d001)

Penentuan basal spacing dilakukan dengan metode analisis difraksi sinar-X. Sekitar 0,5 g bubuk sampel yang akan dianalisis diletakkan dalam tempat sampel dan ditentukan langsung dalam difraktometer sinar–X Shimadzu model XRD 6000

menggunakan radiasi CuαKa. Sampel yang dianalisis dapat digunakan kembali untuk analisis lainnya.

Penentuan luas permukaan dan porositas

Sampel montmorilonit yang akan dianalisis ditempatkan dalam tempat sampel Gas Sorption Analyser NOVA 1000. Sebelum dilakukan pengukuran, sampel dipanaskan dan dilakukan proses degassing pada temperatur 150o C selama 1 jam dengan kondisi vakum. Selanjutnya sampel didinginkan dengan nitrogen cair sampai terbentuk lapis tunggal molekul nitrogen pada permukaan sampel. Volume gas atau berat gas yang teradsorbsi pada temperatur nitrogen cair (77,4 K) dapat ditentukan. Dengan terukurnya perubahan tekanan dan volume atau berat gas yang teradsorbsi oleh sampel maka luas permukaan spesifik, volume total pori, distribusi ukuran pori dan isoterm adsorbsi dari sampel yang dianalisis dapat ditentukan.

Penentuan gugus fungsional

Penentuan gugus fungsional dilakukan dengan alat spektrometer FTIR model Shimadzu 8201 PC dengan metode padatan (bubuk). Sebanyak 0,2 mg lempung yang akan dianalisis dihomogenkan dengan 20 mg bubuk KBr (perbandingan 1%) kemudian dengan tekanan 2000 psi ditekan hingga menjadi pelet yang tipis dan transparan. Pelet tersebut kemudian diletakkan dalam sel dan analisis spektra dilakukan pada bilangan gelombang 400–4000 cm-1.

2.11. Komposit

Komposit adalah penggabungan dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Bahan komposit pada umumnya terdiri dari dua unsur, yaitu serat (fibre) sebagai pengisi dan bahan pengikat serat yang disebut matrik. Didalam komposit unsur utamanya serat, sedangkan bahan pengikatnya polimer yang mudah dibentuk. Penggunaan serat sendiri yang utama adalah menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat

mekanik lainnya. Sebagai bahan pengisi, serat digunakan untuk menahan gaya yang bekerja pada bahan komposit, matrik berfungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya-gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan yang kuat, kaku dan getas, sedangkan bahan matrik dipilih bahan-bahan yang liat, lunak dan tahan terhadap perlakuan kimia (Hadi, 2000).

Komposit serat dalam dunia industri mulai dikembangkan dari pada mengunakan bahan partikel. Bahan komposit serat mempunyai keunggulan yang utama yaitu strong (kuat), stiff (tangguh), dan lebih tahan terhadap panas pada saat didalam matrik. Dalam perkembangan teknologi pengolahan serat, membuat serat sekarang makin diunggulkan dibandingkan penggunaan material matriks sintesis. Cara yang digunakan untuk mengkombinasi serat berkekuatan tarik tinggi dan bermodulus elastisitas tinggi dengan matrik yang bermassa ringan, berkekuatan tarik rendah, serta bermodulus elastisitas rendah makin banyak dikembangkan guna untuk memperoleh hasil yang maksimal. Komposit pada umumnya menggunakan bahan plastik yang merupakan material yang paling sering digunakan sebagai bahan pengikat seratnya selain itu plastik mudah didapat dan mudah perlakuannya, dari pada bahan dari logam yang membutuhkan cara tersendiri (Schwartz, 1984).

2.12. Nanokomposit

Polimer nanokomposit merupakan material yang terbentuk melalui penggabungkan material polimer organik dengan material lain dalam skala nanometer. Polimer nanokomposit sangat menarik perhatian karena seringkali mempunyai sifat mekanik, termal, elektrik, dan optik yang lebih baik dibandingkan dengan makro ataupun mikropartikelnya. Secara umum polimer nanokomposit terbentuk dengan mendispersikan nanopartikel organik atau anorganik pada matriks polimer. Nanopartikel dapat berupa material tiga dimensi berbentuk sferis atau polihedral seperti silika, material dua dimensi berupa padatan berlapis seperti clay, grafit, dan hidrotalsit ataupun nanofiber satu dimensi seperti nanotube.

Nanokomposit biasanya merupakan bahan penggabungan antara polimer dan bahan komposit sebagai penguat (reinforcement), seperti silika, zeolit, dan MMT . Reinforcement yang digunakan biasanya juga sebagai pengisi (filler) pada matriks polimer. Antara Karet alam dan MMT mempunyai sifat yang berbeda. Untuk mempersatukan kedua bahan yaitu Karet alam yang bersifat nonpolar dan MMT yang bersifat polar dibutuhkan zat pemersatu yang biasa disebut compatibilizer. Compatibilizer yang biasa digunakan adalah zat yang identik dengan matriks polimer serta dapat mengikat filler itu sendiri. Bahan compatibilizer yang sering digunakan dalam pembuatan polimer nanokomposit adalah PP-g-GMA. Compatibilizer memegang peranan penting dalam proses compounding. Peran compatibilizer sama seperti peran emulsifier dalam teknologi emulsi. Compatibilizer yang paling banyak digunakan adalah kopolimer baik tipe blok maupun graft (Liza, 2005).

Pada sistem konvensional, sebagai penguat polimer digunakan filler dengan ukuran mikron. Biasanya filler dalam ukuran mikro tidak dapat menghasilkan produk yang baik, karena pendispersiannya yang tidak merata di dalam matriks polimer. Polimer nanokomposit merupakan alternative yang lebih menjanjikan dibandingkan sistem konvensional. Pola pendispersian filler di dalam matriks polimer terdiri dari tiga tipe.

Pada matriks polimer Jika polimer tidak dapat memenuhi ruang (interkelasi) di antara lapisan silikat, maka komposit yang dihasilkan adalah (a) mikrokomposit. Mikrokomposit ini memiliki sifat yang sama dengan komposit konvensional. Dua tipe komposit yang lain (b,c) adalah nanokomposit. Jika salah satu atau beberapa rantai polimer masuk (menyisip) di antara lapisan silikat maka terbentuk struktur interkelasi. Nanokomposit yang dihasilkan mempunyai struktur multilayer, yaitu alternasi polimer dan lapisan silika. Struktur eksfoliasi atau delaminasi terbentuk jika lapisan silikat seluruhnya terdispersi di dalam matriks polimer. Konfigurasi dimana nanokomposit tersebar di dalam matriks polimer menghasilkan perubahan yang signifikan dalam sifat gas barrier, heat deflection temperature, dimensi, dan

ketahanan api karena terjadi interaksi yang maksimum antara polimer dan clay (Manias dkk, 2000; Wang dkk.,2004).

2.12.1. Pembagian nanokomposit

Biasanya, penggabungan polimer dengan MMT akan menghasilkan pembentukan tiga jenis material komposit.

a. Jenis pertama adalah komposit konvensional, yang mana ukuran dari material penguatnya berukuran mikrometer.

b. Jenis komposit kedua adalah nanokomposit yang memiliki struktur interkalasi, di mana dibentuk dengan penyisipan satu atau lebih rantai molekul dari polimer ke dalam antar lapisan silikat dari clay.

c. Jenis yang ketiga adalah nanokomposit yang memiliki struktur eksfoliasi, di mana nanokomposit ini dibentuk ketika lapisan silikat clay yang berukuran tersebar secara individu di dalam matrik polimer yang kontinyu.

2.13. Proses Grafting

Grafting pada permukaan pada bahan polimer adalah merupakan suatu variasi teknologi yang telah diketahui sangat mempengaruhi kenaikan sifat permukaan dari suatu bahan polimer. Metode ini sedang sangat berkembang dan memiliki fungsi yang sangat besar pada berbagai bidang misalnnya pada serat dan kaca yang akan mempengaruhi dari stabilitasnya secara termal (Saihi, 2001).

Grafting kopolimer adalah suatu polimer yang terdiri dari molekul-molekul dengan satu atau lebih jenis dari monomer yang terhubung pada sisi rantai utama. Grafting kopolimer dapat juga disiapkan oleh proses kopolimerisasi cabang dengan monomer yang akan membentuk rantai utama. Grafting maleat anhidrida pada polipropilena yaitu (PP-g-MA) saat ini merupakan menjadi daya tarik industri yang sedang sangat berkembang dan patut untuk dipertimbangkan dan dikembangkan, karena dapat menghasilkan keselarasan dan peningkatan kereaktifan.

Secara laporan fungsionalisasi yang diterima, proses dilakukan dengan cara grafting maleat anhidrida (MA) kepada polipropilena yang dalam kondisi cair dengan keberadaan suatu peroksida organik. Reaksi tersebut dapat dijabarkan sebagai suatu mekanisme reaksi radikal. Inisiator peroksida membentuk suatu radikal yaitu yang akan menyerang satu atom hidrogen yang berasal dari karbon tersier polipropilena yang akan membentuk polipropilena makro radikal. Setelah langkah tersebut langkah tersebut akan terjadi grafting dari maleat anhidrida yang mengikuti tahap reaksi sebagai berikut :

a. Pada satu sisi, maleat anhidrida akan bereaksi dengan makro radikal dari polipropilena dan pada sisi lain anhidrat suksinat akan terdistribusi pada sepanjang rantai yang akan terisolasi pada unit tersebut.

b. Pada sisi lain, polipropilena yang bersifat makro radikal diterima sebagai penggerak utama rangkaian b scission, dari radikal atom C sekunder yang menghasilkan b scission sehingga terjadi suatu penggabungan dengan maleat anhidrida. Grafting dari maleat anhidrida tersebut terhadap polipropilena akan menghasilkan hasil samping yaitu beruapa asam suksinat (Laurent, 2005).

Pada penelitian ini digunakan MMT sebagai bahan pengisi untuk mencapai produk dengan sifat yang lebih baik. Nanokomposit karet disiapkan melalui teknik interkalasi, tahap pencampuran karet alam diikuti dengan grafting ditambah MA, MMA atau GMA. Dibandingkan dengan karet diperkuat microfiller, karet diperkuat nanofiller kekerasan, modulus, anti-penuaan lebih baik. Oleh karena itu, nanokonsep sangat relevan untuk senyawa karet.

G a m b a r 2 . 4 K a r e t a l a m /MMT Nanocomposites direaksikan dengan proses Grafting dan metode interkalasi (Demin, 2009)

2. 13.1. Vulkanisasi Karet Alam

Masalah utama karet alam adalah taktisitas atau cara penyusunan polimer yang teratur (isotaktik). Masalah taktisitas karet alam dapat diselesaikan oleh Charles Goodyear (1839) yang menemukan metode vulkanisasi karet alam dengan belerang sehingga karet alam dapat diubah elastisitasnya. Vulkanisasi karet alam melibatkan pembentukan ikatan silang –S–S– di antara rantai poliisoprena. Vulkanisasi karet berguna untuk menghasilkan karet alam dengan derajat elastisitas sesuai harapan. Pada vulkanisasi karet alam, penyisipan rantai-rantai pendek dari atom belerang akan mengikat secara silang di antara dua rantai polimer karet alam. Jika jumlah ikatan silang relatif besar, polimer dari karet alam menjadi lebih tegar (Gambar 2. 7).

Gambar. 2.5 Pada vulkanisasi karet alam, makin banyak ikatan silang, makin tegar karet yang terbentuk.

Sejak Goodyear melakukan percobaan memanaskan karet dengan sejumlah kecil sulfur, proses ini menjadi metode terbaik dan paling praktis untuk merubah sifat fisik dari karet. Proses ini disebut vulkanisasi. Fenomena ini tidak hanya terjadi pada karet

alam, namun juga pada karet sintetis. Telah diketahui pula bahwa baik panas maupun sulfur tidak menjadi faktor utama dari proses vulkanisasi. Karet dapat divulkanisasi atau mengalami proses curing tanpa adanya panas. Contohnya dengan bantuan sulfur klorida. Banyak pula bahan yang tidak mengandung sulfur tapi dapat memvulkanisasi karet. Bahan ini terbagi dua yaitu oxidizing agents seperti selenium, telurium dan peroksida organik. Serta sumber radikal bebas seperti akselerator, senyawa azo dan peroksida organik.

Banyak reaksi kimia yang berhubungan dengan vulkanisasi divariasikan, tetapi hanya melibatkan sedikit atom dari setiap molekul polimer. Definisi dari vulkanisasi dalam kaitannya dengan sifat fisik karet adalah setiap perlakuan yang menurunkan laju alir elastomer, meningkatkan tensile strength dan modulus. Meskipun vulkanisasi terjadi dengan adanya panas dan sulfur, proses itu tetap berlangsung secara lambat. Reaksi ini dapat dipercepat dengan penambahan sejumlah kecil bahan organik atau anorganik yang disebut akselerator. Untuk mengoptimalkan kerjanya, akselerator membutuhkan bahan kimia lain yang dikenal sebagai aktivator, yang dapat berfungsi sebagai aktivator adalah oksida-oksida logam seperti ZnO. Vulkanisasi dapat dibagi menjadi dua kategori, vulkanisasi nonsulfur dengan peroksida, senyawa nitro, kuinon atau senyawa azo sebagai curing agents; dan vulkanisasi dengan sulfur, selenium atau telurium.

2. 13. 23. Bahan Tambahan

Bahan pelunak adalah bahan-bahan yang ditambahkan untuk memudahkan pencampuran karet dengan bahan-bahan kimia lainnya, terutama campuran bahan pengisi memerlukan waktu yang lebih singkat. Bahan pelunak ini juga berfungsi sebagai bahan pembantu pengolah yaitu mempermudah pemberian bentuk dan membuat barang-barang jadi karet lebih empuk. Bahan ini bersifat licin dan mengkilap. Contohnya : asam stearat, parafin, lilin, faktis, resin, damar dan lain-lain.

Bahan pemercepat berfungsi untuk membantu dalam mengontrol waktu dan temperatur pada proses vulkanisasi dan dapat memperbaiki sifat vulkanisasi karet.

Beberapa jenis bahan pemercepat antara lain bahan pemercepat organik. Misalnya, Mercapto Benzhoathizole Disulfida (MBTS), Marcapto Banzhoathizole (MBT), dan Diphenil Guanidin (DPG), Tetra Metil Thiura Disulfarat (TMTD) dan bahan pemercepat anorganik, misalnya karbonat, timah hitam, magnesium, dan lain-lan. (Mark dan Erman, 2005).

Bahan pengaktif adalah bahan yang dapat meningkatkan kerja dari bahan pemercepat. Umumnya bahan pemercepat tidak dapat bekerja baik tanpa bahan pengaktif. Bahan pengaktif yang bisa digunakan adalah ZnO, asam stearat, PbO, MgO dan sebagainya pada umumnya sekitar 2 sampai 5 phr . Campuran bahan pengaktif, bahan pemercepat dan belerang (S) disebut sistem vulkanisasi dari kompon (vulcanising system of the coumpond).

Antioksidan berfungsi mencegah atau mengurangi kerusakan produk plastik karena pengaruh oksidasi yang dapat menyebabkan pemutusan rantai polimer. Tanda-tanda yang terlihat apabila produk plastik rusak adalah polimer menjadi rapuh, kecepatan alir polimer tidak stabil dan cenderung menjadi lebih tinggi, sifat kuat tariknya berkurang, terjadi retak-retak pada permukaan produk, terjadi perubahan warna, jenis bahan antioksidan diantaranya butilated hidroksi toluen (BHT) dan phenil-beta-naphthyl-amine (PBN).

Bahan Pengisi (filler): Vulkanisat dengan komposisi karet, sulfur, akselerator, aktivator dan asam organik relatif bersifat lembut. Nilainya dalam industri modern pun relatif rendah. Untuk memperbaiki nilai di industri perlu ditambahkan bahan pengisi. Penambahan ini meningkatkan sifat-sifat mekanik seperti kekuatan tarik, kekakuan, ketahanan sobek, dan ketahanan abrasi. Bahan yang ditambahkan disebut reinforcing fillers dan perbaikan yang ditimbulkan disebut reinforcement. Kemampuan filler untuk memperbaiki sifat vulkanisat dipengaruhi oleh sifat alami filler, tipe elastomer dan jumlah filler yang digunakan. Komposisi kimia dari filler menentukan kemampuan kerja dari filler. Karbon hitam adalah filler yang paling efisien meskipun ukuran partikel, kondisi permukaan dan sifat lain dapat dikombinasikan secara luas. Sifat elastomer juga turut menentukan daya kerja dari

filler. Bahan yang baik untuk memperbaiki sifat karet tertentu, belum tentu bekerja sama baiknya untuk jenis karet lain. Peningkatan jumlah filler menyebabkan perbaikan sifat vulkanisat. Karbon hitam selama ini merupakan bahan murah yang dapat memperbaiki ketiga sifat penting vulkanisat yaitu tensile strength, tear resistance dan abrasion resistance. Akan tetapi karbon hitam dapat menyebabkan polusi dan memberikan warna hitam. Dalam beberapa dekade ini beberapa penelitian dipusatkan untuk mencari pengganti karbon hitam. Sepiolit, Kaolin dan Silika dapat digunakan sebagai bahan pengisi meskipun sifat penguatnya lebih rendah dari karbon hitam. Polimer berlapis silikat mulai diteliti sejak dikenalkan nanokomposit polyamida-organoclay. Clay dan mineral clay termasuk montmorilonit, saponit, hektorit, dan sebagainya mulai digunakan sebagai pengisi pada karet dan plastik (Arroyo, 2002).

Penguatan elastomer oleh pengisi koloid, seperti karbon hitam, clay atau silika, memainkan peranan penting dalam perbaikan sifat mekanik bahan karet. Potensi penguatan ini terutama disebabkan dua efek: (i) pembentukan jaringan pengisi terikat secara fleksibel dan (ii) kopling polimer-filler yang kuat. Kedua efek ini timbul akibat tingginya aktivitas permukaan dan permukaan partikel filler yang spesifik (Vilgis, et al, 2009)

2.14. Karakterisasi Matriks Polimer

Analisis sifat matriks polimer yang diperoleh dapat menunjukan perubahan sifat dari setiap bahan dasar matriks seperti perubahan sifat permukaan komposit polimer seperti yang dilakukan oleh (Wang, 2006) yang mengamti sifat mekanik dari nano materi selulosa dan polipropilena. Serat selulosa,fragmen pada dinding sel dan mikrofibrilnya yang dapat digunakan sebagai bahan penguat dalam matriks polimer. Teknik yang digunakan untuk menentukan sifat mekanik ada dengan metode penetrasi sampel dengan menggunakan indentor pada kedalaman tertentu. Hasil yang diperoleh yaitu kenaikan kekuatan dan ketahanan sampel pada kenaikan nilai selulosa

yang ditambahkan,dan terjadinya kenaikan nilai kekuatan lentur pada penambahan bahan polipropilena yang ditambahkan.

2.14.1 Spektrofotometer FT-IR

Sistem analisa spektroskopi infra merah (IR) telah memberikan keunggulan dalam mengkarakterisasi senyawa organik dan formulasi material polimer. Analisa infra merah (IR) akan menentukan gugus fungsi dari molekul yang memberikan regangan pada daerah serapan infra merah. Tahap awal identifikasi bahan polimer, maka harus diketahui pita serapan yang karakteristik untuk masing-masing polimer dengan membandingkan spektrum yang telah dikenal. Pita serapan yang khas ditunjukan oleh monomer penyusun material dan struktur molekulnya (Hummel, 1985).

2.14.2 Pengujian Morfologi

SEM adalah alat yang dapat membentuk bayangan permukaan spesimen secara makroskopik. Berkas elektron dengan diameter 5-10 nm diarahkan pada spesimen. Interaksi berkas elektron dengan spesimen menghasilkan beberapa fenomena yaitu hamburan balik berkas elektron, sinar X, elektron sekunder dan absorpsi elektron.

Teknik SEM pada hakekatnya merupakan pemeriksaan dan analisa permukaan. Data atau tampilan yang diperoleh adalah data dari permukaan atau dari lapisan yang tebalnya sekitar 20 μm dari permukaan. Gambar permukaan yang diperoleh merupakan tofografi dengan segala tonjolan, lekukan dan lubang pada permukaan. Gambar tofografi diperoleh dari penangkapan elektron sekunder yang dipancarkan oleh spesimen. Sinyal elektron sekunder yang dihasilkan ditangkap oleh detektor yang diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas menggambarkan struktur permukaan spesimen. Selanjutnya gambar di monitor dapat

dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam suatu disket.

Sampel yang dianalisa dengan teknik ini harus mempunyai permukaan dengan konduktivitas tinggi. Karena polimer mempunyai kondiktivitas rendah maka bahan perlu dilapisi dengan bahan konduktor (bahan pengantar) yang tipis. Bahan yang biasa digunakan adalah perak, tetapi juga dianalisa dalam waktu yang lama, lebih baik digunakan emas atas campuran emas dan palladium (Rafli, 2008).

2.14.3 Analisa Sifat Kekuatan Tarik Dan Kemuluran

Sifat mekanis biasanya biasanya dipelajari dengan mengamati sifat kekuatan tarik (σ

t) menggunakan alat pengukuran tensometer atau dinamometer, bila terhadap

bahan diberikan tegangan. Secara praktis kekuatan tarik diartikan sebagai besarnya beban maksimum (F

maks

σt = FmaksAo (1)

) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama dibawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang

selama deformasi, dapat diasumsikan bahwa volum spesimen tidak berubah, sehingga perbandingan luas penampang semula dengan penampang setiap saat, A

o/A = l/lo,

dengan l dan l

o masing-masing adalah panjang spesimen setiap saat dan semula. Bila

didefenisikan besaran kemuluran (ε) sebagai nisbah pertambahan panjang terhadap panjang spesimen semula (ε = Δl/l

o) maka diperoleh hubungan

𝐴 =(l + ε) Ao (2)

Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva tegangan, yakni nisbah beban dengan luas penampang, terhadap perpanjangan bahan

(regangan), yang disebut dengan kurva tegangan-regangan. Bentuk kurva tegangan- regangan ini merupakan karakteristik yang menunjukkan indikasi sifat mekanis bahan yang lunak, keras, kuat, lemah, rapuh atau liat (Wirjosentono, 1995)

2.14.4.Pengujan Sifat Mekanis

Sifat mekanik polimer termoplastik merupakan respon terhadap pembebanan yang secara umum dapat dijelaskan dengan mempelajari hubungan antara struktur rantai molekulnya dan fenomena yang teramati. Pola hasil pengujian tarik dari mesin uji antara gaya tarik dan perpanjangan dapat dilihat dalam Gambar 2.12. Perilaku mekanik dari polimer termoplastik secara umum dapat dikelompokkan menjadi 3 bagian, yaitu: (1) Perilaku elastik, (2) Perilaku plastik, dan (3) Perilaku visko-elastik, hal ini diperlihatkan pada Gambar 2.10 .

Perilaku termoplastik secara umum adalah elastik non-linear yang tergantung pada waktu (time-dependent), ada dua mekanisme yang terjadi pada daerah elastis, yaitu:

(1) Distorsi keseluruhan bagian yang mengalami deformasi (2) Regangan dan distorsi ikatan-ikatan kovalennya.

Perilaku elastik non-inear atau non-proporsional pada daerah elastis terutama berhubungan dengan mekanisme distorsi dari keseluruhan rantai molekulnya yang linear atau linear dengan cabang. Perilaku plastis pada polimer termoplastik pada umumnya dapat dijelaskan dengan mekanisme gelinciran rantai (chain sliding). Ikatan sekunder sangat berperan dalam mekanisme ini akan berperan sebagai semacam ‘tahanan’ dalam proses gelincir atau deformasi geser (shear) antar rantai molekul yang sejajar searah dengan arah garis gaya. Dengan demikian dapat dijelaskan bahwa ikatan sekunder sangat menentukan ketahanan polimer termoplastik terhadap deformasi plastik atau yang selama ini kita kenal dengan kekuatan (strength) dari polimer.

Gambar 2.6 Spesimen Uji Tarik dan Perilaku Polimer Termoplastik Saat Mengalami Pembebanan pada Mesin Uji Tarik

Gambar. 2.7. Kurva Hubungan Tegangan Terhadap Regangan

Gelinciran rantai molekul polimer termoplastik dapat pula dilihat sebagai aliran viskos dari suatu fluida. Kemudahan molekul polimer untuk dideformasi secara permanen dalam hal ini berbanding lurus dengan viskositas dari polimer. Perilaku penciutan (necking) dari polimer termoplastik amorph agak sedikit berbeda dengan perilaku penciutan logam pada umumnya. Hal ini disebabkan karena pada saat terjadi penciutan akan terjadi kristalisasi yang menyebabkan penguatan lokal pada daerah tersebut dan penurunan laju deformasi.

Pengujian tarik (tensile test) adalah pengujian mekanik secara statis dengan cara sampel ditarik dengan pembebanan pada kedua ujungnya di mana gaya tarik yang diberikan sebesar P (Newton). Tujuannya untuk mengetahui sifat-sifat mekanik tarik (kekuatan tarik) dari komposit yang diuji. Pertambahan panjangnya (Δl) yang terjadi akibat gaya tarikan yang diberikan pada sampel uji disebut deformasi, dan regangan merupakan perbandingan antara pertambahan panjang dengan panjang mula-mula yang dinyatakan dalam persamaan (2.1). Regangan merupakan ukuran untuk kekenyalan suatu bahan yang harganya biasanya dinyatakan dalam persen .

Modulus Young adalah ukuran suatu bahan yang diartikan sebagai ketahanan material tersebut terhadap deformasi elastik. Makin besar modulusnya maka semakin kecil regangan elastik yang dihasilkan akibat pemberian tegangan . Kurva hubungan tegangan terhadap regangan dapat dilihat pada Gambar 2.12.

Gambar. 2.8. Kurva Tegangan-Regangan Bahan Kenyal

Grafik 2.8 merupakan kurva tegangan regangan bahan kenyal yang menunjukkan bahwa dari bagian awal kurva tegangan-regangan mulai dari titik 0 sampai a merupakan daerah elastis, daerah ini berlaku hukum Hooke. Titik a merupakan batas plastis yang didefenisikan sebagai tegangan terbesar yang dapat ditahan oleh suatu bahan tanpa mengalami regangan permanen apabila beban ditiadakan. Dengan demikian, apabila beban ditiadakan di sebarang titik 0 dan a, kurva akan menelusuri jejaknya kembali dan bahan yang bersangkutan akan kembali ke panjang awalnya. Titik b merupakan tegangan tarik maksimum yang masih bisa ditahan oleh bahan. Titik c merupakan titik putus/patah. Penambahan beban sehingga melampaui titik a akan sangat menambah regangan sampai tercapai titik c di mana bahan menjadi putus. Dari titik a sampai c dikatakan bahan mengalami deformasi plastis. Jika jarak titik 0 dan a besar, maka bahan itu dikatakan kenyal (ductile). Jika pemutusan terjadi segera setelah melewati batas elastis maka bahan itu dikatakan rapuh. Pada daerah antara titik 0 dan a berlaku hukum Hooke dan besarnya modulus elastisitas pada daerah ini dapat ditulis dengan persamaan (2.3) berikut ini:

Dengan :

E = modulus elastisitas atau Modulus Young (Nm-2 σ = tegangan (Nm

)

-2

ε = regangan (%) )

Penggunaan bahan polimer sebagai bahan teknik misalnya dalam industri suku cadang mesin, konstruksi bangunan dan transportasi, tergantung sifat

mekanisnya, yaitu gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis yang khas ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yakni ikatan kimia yang kuat antara atom dan interaksi antara rantai polimer yang lebih lemah.

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan-tarik (𝜎𝑡) menggunakan alat pengukur tensometer atau dinamometer, bila terhadap bahan diberikan tegangan. Secara praktis, kekuatan-tarik diartikan sebagai besarnya beban maksimum (𝐹𝑚𝑎𝑘𝑠) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (𝐴0 ). Kekuatan tarik suatu bahan dapat dilihat pada persamaan (2) (Wirjosentono, 1995).

2.15. Skema Reaksi Penelitian

1. Tahapan inisiasi C H2 C CH3 C O O CH2 CH CH2 O . CH2 C CH3 C O O CH2 CH CH2 O RO . RO + Attacking Monomer: GMA GMA radical (Rn-2) RO. C CH2 CH3 CH C CH CH3 CH . RO H + Attacking Rubber + NR-H NR radical (Rn-1) C H2 C CH3 C O O CH2 CH CH2 O CH C CH3 CH . CH2 C CH3 C O O CH2 CH CH2 O CH C CH3 CH . +

NR radical attack on monomer:

NR radical

GMA

NR-g-GMA radical

1. Tahapan propagasi

Skema mekanisme reaksi GMA tergrafting ke KA

C H2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O RO . . CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O n RO +

Free Polymerisation (Homopolymerisation) of Monomer:

n

GMA radical

GMA p-GMA radical

(Rn-4) C H2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O CH C CH3 CH . . CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O n CH C CH3 CH Graft copolymerisation: n + NR-g-GMA radical GMA

NR-p-GMA radical (long chain)

3. Chain Transfer to Macroradical

Skema mekanisme reaksi GMA tergrafting ke KA

. CH2 C CH3 C O O CH2 CH CH 2 O CH2 C CH3 C O O CH2 CH CH2 O n CH2 C CH3 CH . CH2 C CH 3 C O O CH2 CH CH2 O CH2 C CH 3 C O O CH2 CH CH2 O n H CH C CH3 CH Transfer to rubber (NR-H) + + p-GMA radical NR-H NR-radical p-GMA (Rn-6) CH2 C CH3 CH . CH C CH3 CH . CH2 C CH3 C O O CH 2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O n CH C CH3 CH CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O n H CH C CH3 CH Transfer to rubber: + + NR-p-GMA radical NR-H NR-radical

NR-p-GMA (long chain)

4. Termination 4. Termination . CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O n CH2 C. CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O m CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O n CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O m O CH2 CH CH2 O O CH2 CH CH2 O

Free Copolymer (Homopolymerisation) :

+

p-GMA radical p-GMA radical

p-GMA (Rn-8) . CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O n CH C CH3 CH . CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O m CH C CH3 CH CH C CH3 CH CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O m CH2 C CH3 C O O CH2 CH CH2 O CH2 C CH3 C O O CH2 CH CH2 O n CH C CH3 CH Graft Copolymerisation: NR-g-GMA radical NR-g-GMA radical + NR-g-GMA (Rn-9)

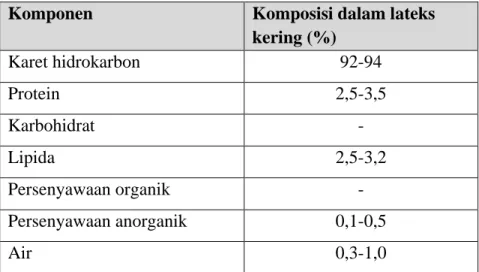

Struktur kimia reaksi antara GMA dan KA A. H-Abstraction KA + Peroxide Resonance: CH CH2 C CH3 CH2 . (a) (b) (c) RO

+

H-abstraction(a, b, c are allylic position, the most vulnerable to H-abstraction)

vinylidene CH CH2 C CH3 CH C CH CH2 CH3 CH . . (a1) (a2) CH CH C CH3 CH2 C H CH C CH3 CH2 . . (b1) (b2) CH CH C CH2 CH2 C CH CH2 CH2 CH2 . . (c1) (c2)

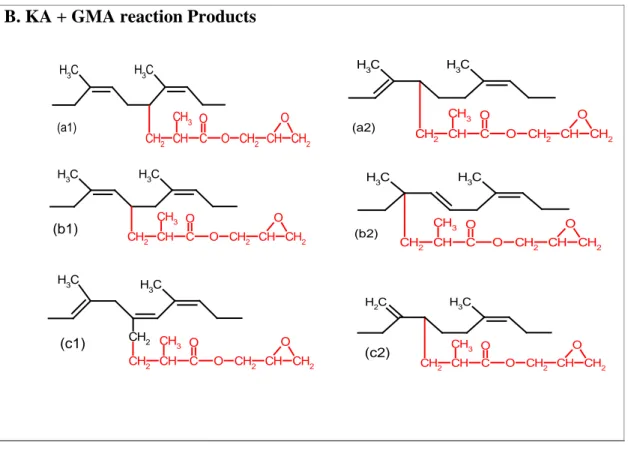

B. KA + GMA reaction Products

Gambar 2.? Struktur kimia mekanisme reaksi grafting GMA terhadap KA C. Crosslinking of KA by coupling (H-Crosslinking): by addition (Y-Crosslinking): C H3 H3C CH2 CH CH3 C O CH2 CH2 O CH O (a1) CH 2 CH CH3 C O CH2 CH2 O CH O C H3 H3C (a2) C H3 H3C CH2 CH CH3 C O CH2 CH2 O CH O (b1) CH2 CH CH3 C O CH2 CH2 O CH O C H3 H3C (b2) CH2 CH CH3 C O CH2 CH2 O CH O CH2 C H3 HC 3 (c1) CH2 CH CH3 C O CH2 CH2 O CH O C H2 H3C (c2) CH C CH3 CH CH C CH3 CH C CH CH3 CH CH C CH3 CH . + .

macro radical NR Cross linked NR (no loss of double bond)

(C-1) CH C CH3 CH2 CH C CH3 CH C CH CH3 CH CH C CH3 CH2 . + . NR

Macro radical NR Cross linked NR

(Loss of double bond)