BAB 2

TINJAUAN PUSTAKA

2.1Bentonit

Bentonit adalah istilah dalam dunia perdagangan untuk lempung yang mengandung montmorillonit dan termasuk kelompok dioktohedral. Bentonit merupakan hasil endapan dari aktivitas vulkanik jatuhan berukuran sangat halus yang kemudian mengalami proses pengerjaan oleh air dan terendapkan kembali di daerah lain, kemungkinan pada lingkungan laut dalam.

2.1.1 Proses terbentuknya bentonit

Secara umum terbentuknya endapan bentonit ada empat macam, yaitu : 1. Endapan Hasil Pelapukan.

Bentonit ini terbentuk akibat proses pelapukan dari mineral-mineral penyusun batuan yang dipengaruhi oleh iklim, jenis batuan, relief muka bumi, tumbuh-tumbuhan yang berada di atas batuan tersebut. Faktor utama yang menyebabkan terbentuknya jenis mineral lempung dalam proses ini adalah komposisi mineral batuan, komposisi kimia dan daya larut air tanah. Pembentukan mineral lempung oleh pelapukan adalah akibat reaksi ion-ion hidrogen yang terdapat dalam air tanah dengan mineral-mineral silikat. H+

Pada proses pelapukan bila laju aliran air lebih cepat dibanding dengan pelarutan yang terjadi, biasanya di daerah curam maka akan terbentuk gibsit [Al(OH)

umumnya berasal dari asam karbonat yang terbentuk sebagai akibat pembusukan oleh bakteri terhadap zat organik dalam tanah.

3)] dari felspar. Jika laju aliran makin rendah biasanya di daerah landai, maka dari felspar tersebut akan terbentuk kaolinit [Al2SiO2(OH)4]. Sedangkan bila laju aliran terhenti biasanya di dalam cekungan, suatu reaksi yang lambat akan terjadi antara kation dengan Al(OH)3 dan silika membentuk montmorillonit [Al2O3.4SiO2.H2O].

2. Endapan Proses Hidrotermal.

Proses ini berlangsung karena adanya injeksi larutan hidrotermal yang bersifat asam merembes melalui celah-celah rekahan pada batuan yang dilaluinya, sehingga mengakibatkan terjadinya reaksi antar larutan tersebut dengan bantuan itu. Pada saat reaksi berlangsung, komposisi larutan hidrotermal tersebut menjadi berubah. Unsur-unsur alkali akan dibawa ke arah luar, sehingga selama proses itu berlangsung akan terjadi daerah atau zona yang berkembang dari asam ke basa dan pada umumnya berbentuk melingkar sepanjang rekahan dimana larutan itu menginjeksinya.

Terjadinya montmorillonit sebagai mineral penyusun utama bentonit, terjadi karena adanya ubahan dari felspar plagioklas, mineral mika dan feromagnesian. Hal ini dapat terjadi dikarenakan adanya magnesium (Mg) dan kalium (K) yang berasal dari mika atau felspar. Peristiwa ini terjadi pada alterasi hidrotermal tingkat rendah. 3. Endapan Akibat Transformasi atau devitrivikasi.

Pada proses ini bentonit dapat terbentuk dari hasil mekanisme pengendapan debu volkanik yang kaya akan gelas mengalami devitrifikasi (perubahan gelas volkanik menjadi mineral lempung). Setelah diendapkan pada lingkungan danau atau laut. 4. Endapan Sedimen.

Bentonit dapat terbentuk tidak saja dari tufa melainkan juga dari endapan sedimentasi dalam suasana basa (alkali) yang sangat silikan (authigenic neoformation) atau yang biasa disebut endapan kimia. Mineral-mineral yang terbentuk secara sedimen yang tidak berasosiasi dengan tufa adalah attapulgit, seopilit dan montmorillonit.

2.1.2 Jenis-jenis bentonit

Berdasarkan jenisnya, bentonit dibagi menjadi dua, yaitu : 1. Na-bentonit – Swelling bentonit (Tipe Wyoming)

Na bentonit memiliki daya mengembang hingga delapan kali apabila dicelupkan ke dalam air, dan tetap terdispersi beberapa waktu di dalam air. Dalam keadaan kering berwarna putih atau krem, pada keadaan basah dan terkena sinar matahari akan berwarna mengkilap. Perbandingan soda dan kapur tinggi, suspensi

koloidal mempunyai pH: 8,5-9,8, tidak dapat diaktifkan, posisi pertukaran diduduki oleh ion-ion sodium (Na+

Kandungan Na ). 2

2. Ca-bentonit – non swelling bentonit.

O dalam natrium bentonit umumnya lebih besar dari 2%. Karena sifat-sifat tersebut maka mineral ini sering dipergunakan untuk lumpur pemboran, penyumbat kebocoran bendungan pada teknik sipil, bahan pencampur pembuatan cat, bahan baku farmasi, dan perekat pasir cetak pada industri pengecoran logam.

Tipe bentonit ini kurang mengembang apabila dicelupkan ke dalam air, dan tetap terdispersi di dalam air, tetapi secara alami atau setelah diaktifkan mempunyai sifat menghisap yang baik. Perbandingan kandungan Na dan Ca rendah, suspensi koloidal memiliki pH 4 - 7. Posisi pertukaran ion lebih banyak diduduki oleh ion-ion kalsium dan magnesium. Dalam keadaan kering bersifat rapid slaking, berwarna abu-abu, biru, kuning, merah dan coklat. Penggunaan bentonit dalam proses pemurnian minyak goreng perlu aktivasi terlebih dahulu.

Bentonit jenis ini sangat baik digunakan sebagai lempung pemucat warna pada minyak kelapa. Pada keadaan awal lempung jenis ini memiliki daya serap warna yang rendah. Daya serap dapat ditingkatkan dengan diaktifasi menggunakan asam mineral.

2.1.3 Sifat kimia dan fisika bentonit

Sifat – sifat fisika bentonit antara lain berkilap lilin, umumnya lunak dan plastis. berwarna pucat dengan kenampakan putih, hijau muda, kelabu hingga merah muda dalam keaadaan segar dan menjadi krem bila lapuk yang kemudian berubah menjadi kuning, merah coklat hingga hitam. Bila diraba terasa licin seperti sabun. Bila dimasukkan ke dalam air, akan menyerap air, sedikit atau banyak, bila kena air hujan bentonit dapat berubah menjadi bubur dan bila kering akan menimbulkan rekahan yang nyata. Sifat fisik lainnya berupa massa jenis 2,2-2,8 g/L; indeks bias 1,547-1,557; dan titik lebur 1330-1430 oC.

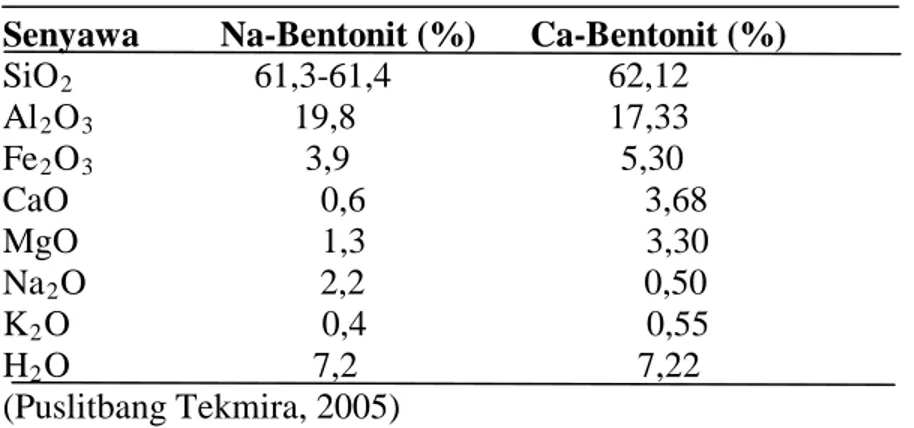

Bentonit termasuk mineral yang memiliki gugus aluminosilikat. Unsur-unsur kimia yang terkandung dalam bentonit diperlihatkan pada Tabel 2.1 berikut ini.

Tabel 2.1. Komposisi Kimia Bentonit

Senyawa Na-Bentonit (%) Ca-Bentonit (%) SiO2 Al 61,3-61,4 62,12 2O3 Fe 19,8 17,33 2O3 CaO 0,6 3,68 3,9 5,30 MgO 1,3 3,30 Na2 K O 2,2 0,50 2 H O 0,4 0,55 2 (Puslitbang Tekmira, 2005) O 7,2 7,22

Partikel bentonit bermuatan negatif yang diimbangi dengan kation yang dapat dipertukarkan dan terikat lemah (Na, Ca, Mg, atau K). Adanya kation yang dapat dipertukarkan ini memungkinkan bentonit memisahkan logam berat dari air, dan juga memisahkan senyawa organik kationik melalui mekanisme pertukaran ion.

Teknik penambangan bentonit dapat dilakukan dengan menggunakan peralatan yang sederhana. Sistem ini dilakukan dengan melakukan penggalian terhadap material lempung, dalam hal ini montmorillonit diambil pada kedalaman tertentu hingga di dapatkan montmorillonit yang murni dengan hanya sedikit zat pengotor. Pengolahan dari bentonit dilakukan dengan mengangkut hasil tambang yang masih berupa bongkahan ke pabrik untuk diolah melalui tahapan penghancuran, pemanasan, penggilingan, dan pengayakan. Proses selanjutnya disesuaikan dengan penggunaannya. Pengolahan lanjutan bertujuan untuk meningkatkan mutu bentonit antara lain dengan proses pengaktifan khusus untuk menjadi jenis bentonit yang tidak mengembang yaitu bentonit yang mengandung Ca – Mg. Bentonit jenis ini dibagi 2 macam yaitu yang aktif dan tidak aktif dengan tujuan untuk melarutkan unsur penganggu sepeti Ca, Al, Mg, Fe, Na, K, dan sebagainya dengan memakai media

pengaktif H2SO4 (5%) dan HCl (5%) pada suhu 100 o

Proses pengubahan ion, kation yang bervalensi tinggi atau yang berukuran kecil pada umumnya akan menggantikan kation yang bervalensi rendah atau yang berukuran besar. Atas dasar ini maka kation H

C dalam selang waktu 2 - 4 jam. Hasil proses ini bentonit yang dipakai untuk menjernihkan minyak kelapa.

+

jauh lebih kuat menggantikan kation K+ seperti terlihat sebagai berikut : H+ > Mg2+ > Ca2+ > Li1+ . Na1+ > K1+ . Kation Ca+ pada bentonit dapat pula didesak oleh Na1+ apabila konsentrasi Na1+

2.1.4 Bentonit Aceh

cukup tinggi.

Provinsi Nanggroe Aceh Darussalam yang terletak di ujung barat laut Pulau Sumatera,. luasnya mencakup 12,26 % Pulau Sumatera atau totalnya sekitar 55.390

km2. Provinsi ini memiliki

seperti

hutan dan mineralnya. Jenis bahan galian yang termasuk kelompok mineral logam dan non logam. Kandungan mineral daerah Aceh cukup potensial, hal ini disebabkan oleh faktor geologi, terutama karena berada pada jalur patahan Sumatera dan adanya jalur tunjaman (subduction zone) di sebelah barat Sumatra yang masih aktif sampai saat ini, akibat tujaman tersebut sebagian batuannya mengalami mineralisasi (Azis, 2009). Potensi endapan mineral yang melimpah di Aceh, dapat dikembangkan secara optimal sehingga mampu memberikan kontribusi yang cukup berarti dalam menunjang pertumbuhan ekonomi daerah, meningkatkan penerimaan daerah, membuka lapangan kerja, meningkatkan taraf hidup masyarakat, dan terjaganya hutan. Sehingga perdamaian yang telah terbentuk di Aceh, akan semakin bermakna dengan pemanfaatan SDA yang dikelola dengan arif dan bijaksana.

Bahan galian logam dan non logam di Aceh banyak yang belum di kembangkan dan dioptimalkan. Beberapa bahan galian logam, seperti emas, tembaga, mangan, besi, timbal, pasir besi, belerang, batu bara, timah dan nikel dan bahan galian non logam yang banyak terdapat di Aceh diantaranya adalah pasir kuarsa, lempung, sirtu, andesit, felspar, batu gamping, batu sabak, bentonit dan gabro, granit, basal, kuarsit, diorin dan andesit (http://bisnis investasi.Acehprov.go.id

/pertambangan.php). Daerah-daerah yang mempunyai bentonit di Aceh adalah Kabupaten Aceh Utara, Kabupaten Bener Meriah, Kabupaten Sabang, Kabupaten Aceh Tengah, dan Kabupaten Simeulue.

Sampel bentonit diambil dari tiga daerah yang berbeda yaitu dari desa Pantanlah, kabupaten Bener Meriah , desa Teupin Reusep, kabupaten Aceh Utara dan dari desa Jaboi kabupaten Sabang (Kusnadi, 1987). Kondisi iklim dari ketiga daerah pengambilan sampel adalah berbeda. Desa Teupin Reusep Aceh Utara terletak dekat dengan laut dan cuacanya panas, desa Pantanlah kabupaten Bener Meriah yang berbatasan dengan Aceh Tengah memiliki cuaca yang dingin sedangkan desa Jaboi kabupaten Sabang merupakan daerah yang mempunyai bentonit disekitar gunung berapi.

2.1.4.1 Bentonit Desa Teupin Reusep Kabupaten Aceh Utara

Kabupaten Aceh Utara, Provinsi Nanggroe Aceh Darussalam dengan ibukota Lhoksukon terdiri dari 22 Kecamatan, 850 desa dan 2 kelurahan, terletak pada koordinat 96º 47΄ BT sampai 97º 30' BT dan 4º 43' LS sampai 5º 15' LS. Daerah ini disusun oleh berbagai macam formasi batuan yang dipengaruhi oleh struktur geologi yang dibeberapa tempat tertentu disertai dengan kegiatan intrusi (Pusat Sumber Daya Geologi, 2007).

Beberapa jenis bahan galian non logam yang terdapat di wilayah kabupaten Aceh Utara adalah sirtu, lempung, andesit, bentonit dan batu gamping. Bentonit di kabupaten Aceh Utara dianggap sangat prospek dan mempunyai sumber daya terukur yang terdapat di Desa Teupin Reusep Kecamatan Muara Batu dengan sumber daya terukur 10.858.948,1 ton, Desa Jamuan Kecamatan Muara Batu dengan sumber daya 2.000.000 ton, Desa Blangkaring Kecamatan Nisam dengan sumber daya terukur 2.674.574,2 ton dan Desa Blangdalam Kecamatan Nisam dengan sumber daya 1.500.000 ton (Kusnadi, 1987).

Dari segi genesa dan litologi, bentonit di daerah ini ditemukan berupa lapisan-lapisan yang berselingan dengan batupasir, tufa pasiran dan batu lempung dengan ketebalan sampai 2 meter, dibeberapa tempat mencapai ketebalan 3 meter sampai 6

meter dengan warna bervariasi dari putih kehijauan, kuning pucat sampai hijau pucat dan abu-abu, mempunyai kilap lilin, rapuh sampai getas. Pada singkapan-singkapan yang terbuka seperti pada lereng-lereng landai yang gundul umumnya mengalami rekahan-rekahan serta mudah longsor. Berdasarkan pengamatan secara megaskopis, bentonit di daerah penyelidikan terjadi akibat proses devitrifikasi dari tufa kaca yang diendapkan di dalam air.

Hasil pemeriksaan difraksi sinar-X (XRD), bentonit yang terdapat di Desa Teupin Reusep, Kecamatan Muara Batu mempunyai komposisi mineral kuarsa, tridimit, anortit, montmorillonit dan haloysit, sedangkan bentonit di Desa Blangkaring, Kecamatan Nisam mempunyai komposisi mineral kuarsa, muskovit,

montmorillonit, anortit dan haloysit (Kaelani, 2007). 2.1.4.2 Bentonit Desa Pantanlah Kabupaten Bener Meriah

Pemerintah kabupaten Bener Meriah dengan luas wilayah 3.562,14 km2 terbagi menjadi 7 (tujuh) kecamatan, yang terdiri dari 232 desa. Kecamatan terluas adalah kecamatan Syah Utama dengan luas 1.025,85 km2 atau 54,32 % dari luas kabupaten. Sedangkan luas kecamatan terkecil adalah Wih Pesam dengan luas 43,48 km2 atau 2,3 % dari luas kabupaten. Secara adminitratif, batas-batas wilayah Kabupaten Bener Meriah adalah sebagai berikut : disebelah barat berbatasan dengan kabupaten Aceh Tengah, disebelah Timur berbatasan dengan kabupaten Aceh Timur, disebelah utara dengan kabupaten Aceh utara dan Bireuen, dan disebalah selatan dengan kabupaten Aceh Tengah. Secara geografis daerah ini terletak pada posisi koordinat 96o 40’ 15’’ – 97o 19’ 19’’ Bujur timur dan 4o 34’ 42’’ – 4o

Hasil inventarisasi dan evaluasi Pusat Sumber Daya Geologi, Badan Geologi, Departemen Energi dan Sumber Daya Mineral (2010), baik dari pengamatan lapangan serta analisa laboratorium, di kabupaten Bener Meriah, geologi yang teramati sebanyak 8 formasi dari 28 formasi dan terdapat 23 lokasi bahan galian non logam berupa : andesit, bentonit, batu gamping, feldspar, granit, diorit, lempung,

58’ 13’’ Lintang Utara. Desa Pantanlah merupakan salah satu desa yang terletak di kecamatan Rime Gayo, kecamatan ini berbatasan langsung dengan kabupaten Bireuen.

magnesit, batu mulia nephrit, serpentinit, sirtu dan tras. Disarankan bahan galian yang dapat dikembangakan untuk kabupaten Bener Meriah : andesit, bentonit, feldspar, granit, lempung, pasirkuarsa, sirtu dan tras.

Endapan bentonit terdapat di daerah Pantanlah berupa lempung yang terbentuk akibat proses pelapukan dari rempah vulkanik yang dijumpai pada satuan lempung dari formasi Keutapang, anggota konglomerat atas. Bentonit yang terdapat di kampung Pantanlah kecamatan Rime Gayo ini mempunyai ketebalan 1 m luas 20 Ha mempunyai sumber daya sebesar 520.000 ton. Bentonit di daerah penyeldikan sampai saat ini belum diusahakan (Wastoni, 2009).

2.1.4.3 Bentonit Desa Jaboi Kabupaten Sabang

Sebagai wilayah dengan sebutan Nol Kilometer Indonesia, kota Sabang memiliki karakteristik yang cukup berbeda dibandingkan dengan kabupaten/kota lainnya di Provinsi Nanggroe Aceh Darussalam. Kota Sabang terdiri dari lima pulau, yaitu pulau Weh, pulau Rondo, pulau Seulako, pulau Rubiah dan pulau Klah. Pulau Weh merupakan pulau yang paling besar dan paling banyak dihuni penduduk. Selain pulau Weh, pulau yang berpenduduk di kawasan kota Sabang adalah pulau Rubiah.

Secara geografis kota Sabang terletak pada posisi 05046’ 28”-05054’ 28” Lintang Utara dan 95013’ 02” - 95022’ 36” Bujur Timur dengan luas daerah 153 km2. Kota Sabang berbatasan dengan Selat Malaka disebelah utara dan timur, dan Samudera Indonesia disebelah selatan dan barat. Karena letaknya yang sangat strategis maka kawasan ini disebut kawasan perdagangan bebas. Kota Sabang terbagi menjadi dua kecamatan yaitu kecamatan Sukajaya dan kecamatan Sukakarya dengan luas daerah masing-masing sebesar 80 km2 dan 73 km2. Kecamatan Sukajaya terdiri dari sepuluh kelurahan dan terbagi dalam 39 lingkungan. Sedangkan kecamatan Sukakarya mempunyai luas sebesar 73 km2

Sabang memiliki gunung api aktif yang terletak di desa Jaboi kecamatan Sukajaya, yang menyimpan sumber energi panas bumi yang besar, disekitar gunung

yang memiliki delapan kelurahan dan terbagi dalam 35 lingkungan.

berapi ini juga terdapat bahan galian yang dinamakan bentonit, selama ini bentonit tersebut belum dikembangkan dan dimanfaatkan.

2.1.5 Kegunaan Bentonit

Endapan bentonit Indonesia saat ini masih cukup tinggi (380 juta ton) dan mempunyai prospek yang bagus baik domestik maupun ekspor. Karena jenis endapan yang dimiliki kebanyakan dari jenis bleaching clay (untuk penjernihan minyak kelapa sawit), maka bentonit banyak digunakan hanya sebagai adsorben dan nilai jual yang diperoleh juga hanya sedikit. Pemanfaatan lainnya dari bentonit adalah sebagai lumpur bor, pengecoran logam, dan untuk pembuatan pellet konsentrat besi dan logam lainnya. Diharapkan dengan adanya pengolahan bentonit menjadi montmorillonit nilai jualnya akan bertambah.

2.2 Montmorillonit (MMT)

Montmorillonit ( Na,Ca)0,33(Al,Mg)12 Si4O10(OH)2 nH2

Mineral montmorillonit mempunyai kapasitas penukar kation yang tinggi sehingga ruang antar lapis montmorillonit mampu mengakomodasikan kation dalam jumlah yang besar serta menjadikan montmorillonit sebagai material yang unik (Wijaya dkk, 2004).

O, merupakan salah satu jenis dari kelompok mineral lempung yang bersifat lunak dengan tingkat kekerasan 1 pada skala Mohs, berat jenis antara 1,7 - 2,7, mudah pecah, terasa berlemak jika diusap, mempunyai sifat mengembang apabila kena air. Montmorillonit merupakan mineral lempung yang menyusun hampir 85 % dari bentonit. Nama lain dari bentonit adalah Soap Clay, Taylorit, Bleaching clay, Fullers earth, Konfolensit, Saponit, Smegmatit.

2.2.1 Sruktur dan sifat kimia montmorillonit

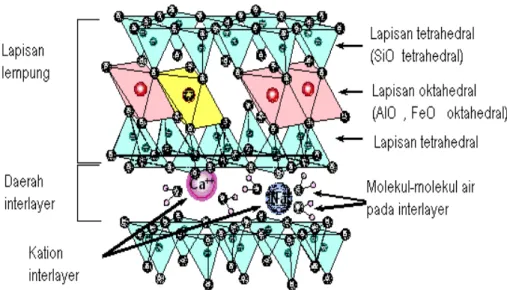

Struktur bangun lembaran montmorillonit terdiri dari 2 lapisan tetrahedral yang disusun unsur utama Si(O, OH) yang mengapit satu lapisan oktahedral yang disusun oleh unsur M(O,OH) (M = Al, Mg, Fe) yang ditunjukkan pada Gambar 2.1 yang disebut juga mineral tipe 2:1. Ruang dalam lembaran montmorillonit dapat

mengembang dan diisi oleh molekul-molekul air dan kation-kation lain. (Haerudin dkk, 2002).

Gambar 2.1 Struktur montmorillonit. (Othmer, 1964)

Kandungan montmorillonit dalam lempung bentonit biasanya 75-85 % (Orthman, 2003). Mineral-mineral dalam kelompok ini kadang-kadang disebut smektit dan mempunyai komposisi yang beragam. Rumus material montmorillonit sering dinyatakan Al3O3.4SiO2.H2O + xH2

Montmorillonit umumnya berukuran sangat halus, sedangkan komponen-komponen dalam lapisan tidak terikat kuat. Jika mengadakan persentuhan dengan air, maka ruang di antara lapisan mineral mengembang, menyebabkan volume tanah liat O (Tan, 1982). Muatan negatif montmorillonit umumnya berasal dari substitusi isomorfik yaitu penggatian kation bervalensi tinggi dengan kation valensi yang lebih rendah dengan syarat jari-jari atom relatif sama. Hanya terdapat sedikit muatan yang berubah, karena semua gugus hidroksil berlokasi dalam bidang permukaan yang ditutupi oleh jaringan atom-atom oksigen. Van Olphen (1977) mengemukakan nilai KTK montmorillonit kira-kira 70 me/ 100g, luas permukaan antara 700–800 m2/g dan oleh karena besarnya nilai ini maka montmorillonit memperlihatkan sifat plastis dan melekat kuat jika basah.

dapat berlipat ganda. Terdapat tanda bahwa jarak dasar (basal spacing) montmorillonit meningkat secara seragam jika terjadi penyerapan air. Beberapa peneliti mencatat bahwa meningkatnya jarak dasar dapat berlangsung perlahan-lahan, yaitu pertanda pembentukan kulit hidrasi di sekeliling kation-kation yang terdapat di antara lapisan.

Tingginya daya mengembang atau mengerut dari montmorillonit menjadi alasan kuat, mengapa mineral ini dapat menyerap dan memfiksasi ion-ion logam dan persenyawaan organik. Jerapan persenyawaan organik menjurus pembentukan kompleks organo-mineral. Ion-ion organik dipercaya dapat menggantikan kedudukan kation-kation organik di dalam ruang antar misel. Jerapan persenyawaan organik sperti gliserol dan etilen glikol merupakan penciri dalam mengidentifikasi montmorillonit dengan analisa difraksi sinar-x. Jika montmorillonit dipanaskan dalam oven pada suhu 105 °C, maka biasanya mineral ini dicirikan oleh puncak difraksi dari jarak dasar 10 oA, sedangkan nilai untuk kondisi kering udara adalah 12,4 – 14 o

Dari keanekaragaman jenis tanah liat, montmorillonit ditemukan dalam bentuk tanah kebanyakan. Montmorillonit banyak ditemukan pada jenis tanah vertisol, mollisol, affisol maupun entisol. Tingginya daya plastis, mengembang dan mengkerut, mineral ini menyebabkan tanah menjadi plastis jika basah dan keras jika kering. Retakan-retakan pada permukaan tanah akan terlihat jika permukaan tanah mengering.

A.

2.2.2 Modifikasi Montmorillonit

2.2.2.1 Modifikasi montmorillonit dengan pertukaran ion

Lempung tanah biasanya mengandung muatan negatif yang memungkinkan terjadinya reaksi pertukaran kation. Muatan ini berasal dari satu atau lebih dari beberapa reaksi yang berbeda. Tan (1982) menguraikan dua sumber utama dari muatan negatif tersebut, yaitu substitusi isomorfis dan disosiasi dari gugus hidroksil yang terbuka. Ion-ion yang dapat dipertukarkan adalah ion-ion yang berada di sekitar mineral lempung silika alumina. Reaksi pertukaran ion bersifat stoikiometris dan berbeda dengan penyerapan atau sorpsi dan desorpsi (Murtado, 1994). Pertukaran ion

adalah suatu proses dimana kation yang biasanya terdapat di antarlapis kristal digantikan oleh kation dari larutan (Hamdan, 1992). Dalam air, kation dalam permukaan lapisan menjadi lebih mudah digantikan oleh kation lain yang terdapat dalam larutan, yang dikenal dengan”exchangeable cation”.

Tabel 2.2 Harga Rata-Rata Kapasitas Tukar Kation Jenis Mineral KTK (mek/100 gram) Kaolin 3-5 Halloysit 2H2 Halloysit 4H O 5-10 2 Montmorillonit 80-150 O 10-40 Illit 10-40 Vemikulit 0-40 Klorit 10-40 Sepiolit-Attapulgit 20-30

KTK Mineral Lempung (Grim, 1953)

Kemampuan tersebut dinyatakan dalam mili equivalent per 100 gram lempung kering yang disebut Cation Exchange Capacity (CEC) atau Kapasitas Tukar Kation (KTK). Kapasitas Tukar Kation (KTK) tanah didefinisikan sebagai kapasitas tanah untuk menyerap dan mempertukarkan kation. Harga-harga KTK mineral lempung bervariasi menurut tipe dan jumlah koloid dalam lempung tersebut. Tabel 2.2 nenunjukkan harga rata-rata KTK berbagai mineral lempung.

Diantara mineral-mineral yang lain, montmorillonit mempunyai harga KTK yang paling tinggi. Faktor utama tingginya harga KTK pada montmorillonit yaitu pemutusan ikatan dan substitusi dalam struktur kristal. Pemutusan ikatan di sekitar sudut satuan silika-alumina dalam montmorillonit akan menimbulkan ketidakseimbangan muatan permukaan. Substitusi Al3+ untuk Si4+ dalam lembar tetrahedral dan substitusi ion-ion valensi lebih rendah, terutama Mg2+ untuk Al3+ dalam lembar oktahedral menghasilkan muatan yang tidak seimbang pada satuan struktur montmorillonit.

2.2.2.2 Modifikasi montmorillonit secara organik

Polimer dan lapisan silika atau montmorillonit yang dicampur secara fisika tidak dapat membentuk nanokomposit, tetapi hanya terjadi pemisahan dalam bentuk fase diskrit. Ini merupakan alasan mengapa permukaan tanah liat perlu dimodifikasi untuk dapat terjadinya eksfoliasi dan dispersi dalam matriks polimer. Montmorillonit (magnesium aluminium silikat: Mx(Al4xMgxSi8O20(OH)4) adalah jenis tanah liat smektit, yang morfologinya merupakan lembar tipis berlapis. Mereka dapat memiliki panjang sampai 1000 nm dengan ketebalan sekitar 1 nm, yang mengarah ke area permukaan yang besar, dan aspek rasio yang tinggi. Montmorillonit ini digabungkan oleh muatan negatif yang besar, dan terletak di dalam kristal, dan mempunyai beberapa muatan positif pada tepinya. Oleh karena itu, sangat sulit untuk mendispersikan platelet tanah liat (hidrofilik) dalam sebagian besar polimer yang bersifat hidrofobik. Permukaan lempung montmorillonit perlu diperlakukan dengan alkil rantai panjang dari molekul organik. Seperti halnya dalam kasus PP, yaitu menggunakan kompatibilizer seperti anhidrida maleat untuk dicangkokkan ke PP, yang tujuannya adalah untuk mencapai dispersi yang lebih baik sehingga menyebabkan terjadinya eksfoliasi (Olad, 2010).

Modifikasi permukaan clay ini penting dilakukan untuk dapat terbentuknya misibilitas dan dispersi dari clay sehingga akan didapatkan sifat-sifat yang diinginkan. Dalam melakukan modifikasi organik terhadap lapisan clay yang anorganik juga harus diperhatikan. Dalam keadaan murni, lapisan silikat hanya larut dengan polimer hidrofilik, seperti poli (etilena oksida), atau poli (vinil alkohol). Untuk membuat lapisan silikat larut dengan matriks polimer lainnya, adalah dengan mengubah permukaan lapisan silikat yang hidrofil menjadi organophilik, sehingga memungkinkan terjadi interkalasi dengan berbagai polimer (Charu, 2008).

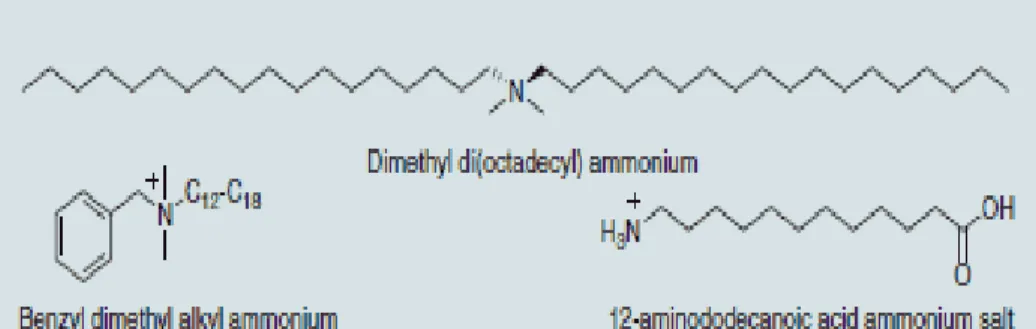

Gambar 2.2 Jenis-jenis senyawa alkilammonium (Morgan, 2007)

Gambar 2.3 Skema modifikasi secara organik dari clay menggunakan kation alkilamonium (Olad, 2010)

Umumnya, hal ini dapat dilakukan dengan reaksi pertukaran ion dengan surfaktan kationik termasuk dengan senyawa alkilammonium atau kation alkilphosphonium (alkilammonium primer, sekunder, tersier, dan kuaterner) seperti diperlihatkan dalam Gambar 2.2 dan skema dari reaksi pertukaran ion secara organik dengan ion-ion dari senyawa alkilammonium (onium) dapat dilihat dalam Gambar 2.3. Dalam penelitian ini senyawa alkilamonium yang digunakan adalah oktadecylamin

Alkilammonium atau kation alkylphosphonium dalam organosilika dapat menurunkan energi permukaan matrik anorganik dan meningkatkan sifat basah dari polimer, ini akan memberikan jarak interlayer lebih besar. Selain itu, kation alkilammonium atau alkilphosphonium dapat memberikan gugus-gugus fungsi yang dapat bereaksi dengan matriks polimer, atau dalam beberapa kasus memulai polimerisasi monomer untuk meningkatkan kekuatan antarmuka antara matriks anorganik dan polimer. Jenis nanokomposit yang terbentuk akibat interaksi polimer dengan lapisan silikat dapat dilihat dalam gambar 2.4.

Gambar 2.4 Jenis-jenis nanokomposit yang terbentuk akibat interaksi polimer dengan lapisan silikat (Olad, 2010)

Perlakuan organik dari tanah liat yang hidrofilik menjadi montmorillonit hidrofobik inilah yang memungkinkan terjadinya interaksi antarmuka dengan banyak matriks polimer yang berbeda, tetapi dalam modifikasi ini ada yang harus di pertimbangkan yaitu stabilitas termal yang diperlukan dalam aplikasi material akhir.

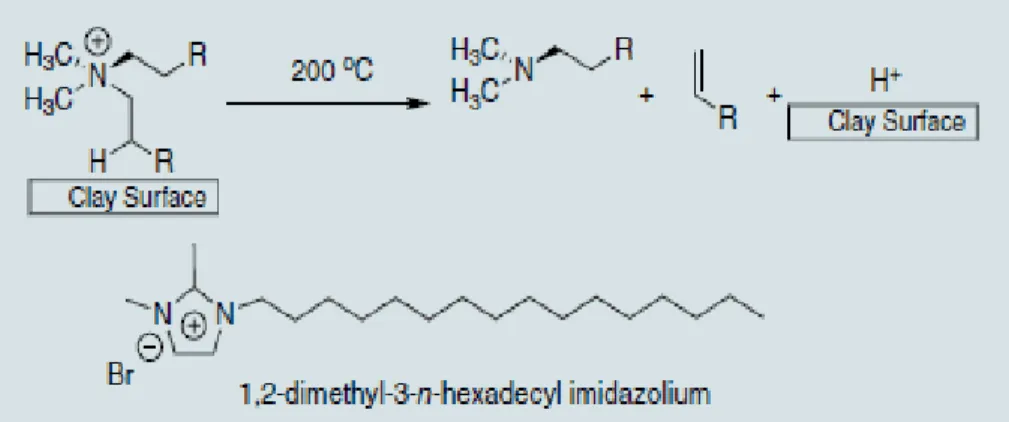

Gambar 2.5 Reaksi Degradasi Hofmann dari alkilammonium pada permukaan clay dan kestabilan termal dari kation imidazolium (Morgan, 2007)

2.2.3 Pemanfaatan Montmorillonit

Alkilamonium, sementara ini sangat sukses dalam sintesis dan pengembangan bahan polimer nanokomposit, secara termal tidak stabil di atas 200 °C, dan mengalami degradasi Hofmann pada suhu ini, dapat dilihat dalam Gambar 2.5. Ketika ini terjadi, permukaan antar muka dari polimer/tanah liat akan hancur dan materi secara termal dapat mengatur ulang untuk memberikan struktur mikrokomposit, sehingga meniadakan setiap keunggulan yang telah diperoleh pada struktur nanokomposit. Untuk aplikasi, penggunaan suhu akhir yang lebih tinggi, imidazolium tampaknya memiliki janji besar, karena mampu menangani suhu; 300 °C dan tersedia dalam berbagai struktur yang dapat disesuaikan dengan aplikasi polimer nanokomposit.

Sifat montmorillonit yang dapat menyerap air dan cairan dengan mudah, mempunyai sifat mengembang (swelling) seperti gel, membuatnya berguna secara ekonomi. Banyak industri, termasuk tekstil dan bahan kimia, menggunakannya sebagai adsorben untuk mengeluarkan pengotor. Montmorillonit juga digunakan dalam pelumas pengeboran dan sebagai plastisizer dalam pasir cetak yang digunakan dalam pengecoran, asbes, wol mineral, lumpur pemboran, semen portland dalam beton, keramik.

Disamping itu montmorillonit juga banyak digunakan dalam berbagai industri lainnya, untuk emulsi, insektisida, sabun, obat-obatan, kosmetik, cat, dalam pembuatan kertas, sebagai pelembut air untuk menghilangkan kalsium, menghilangkan warna dari minyak mineral dan sayuran, juga digunakan sebagai penyangga katalis dan pernyerap dalam pemurnian minyak bumi.

Lapisan silikat dari montmorillonit yang dapat diinterkalat dan dieksfoliasi menjadikannya banyak digunakan sebagai pengisi nanokomposit diantaranya untuk meningkatkan sifat termal ( Leszczynska, 2007), spinnabilitas, penyerapan air, dan dapat mengurangi sifat flammabilitas dari nanokomposit tersebut (Qin, et. all, 2004), meningkatkan sifat mekanik (Ding, et. all, 2005 ; Kim dan Hoang, 2006 ; Sharma, 2009, ; Castel, 2010; Drozdov, 2010 ; Kord, et.all, 2011 dan Barleany, 2011), meningkatkan sifat fire retardancy (Wang, et all, 2011), dan meningkatkan derajat degradasi (Shi, et.all, 2007).

2.3 Polipropilena

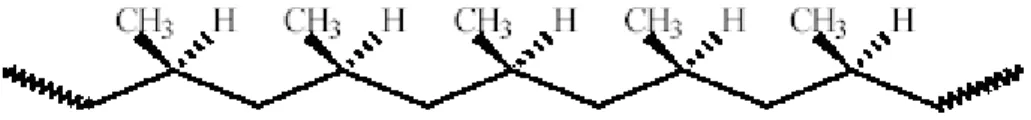

Berdasarkan ilmu kimia, polipropilena (PP) adalah suatu makromolekul termoplastik (dapat dilelehkan) rantai jenuh (tidak memiliki ikatan rangkap) yang terdiri dari propilena sebagai gugus yang berulang seperti diperlihatkan dalam Gambar 2.6.

Gambar 2.6 Struktur polipropilena

Berdasarkan kekakuan polimer terhadap temperatur, polipropilena dapat digolongkan sebagai polimer termoplastik karena dapat melunak jika dipanaskan, mengalir jika diberi tekanan, dan akan kembali ke sifat padatan jika didinginkan.

Berdasarkan letak gugus metil terhadap rantai utama, struktur molekul polipropilena dapat dibedakan menjadi 3 macam, yaitu:

a. Isotaktik: semua gugus metil terletak pada salah satu sisi rantai polimer sehingga polipropilena bersifat kristalin.

Gambar 2.7 A. Struktur molekul polipropilena isotaktik (Daley, 2001)

b. Sindiotaktik: gugus metil terletak berselang-seling pada kedua sisi rantai polimer. Jenis ini sulit ditemukan karena pembuatannya sulit (temperatur operasi -78 oC).

Gambar 2.7 B. Struktur molekul polipropilena sindiotaktik (Daley, 2001)

c. Ataktik: gugus metil terletak tak beraturan terhadap sisi rantai polimer sehingga polipropilena ataktik bersifat amorf.

Gambar 2.7 C. Struktur molekul polipropilena ataktik (Daley, 2001)

Kebanyakan polipropilena komersial merupakan isotaktik dan memiliki

polietilena berdensitas tinggi; modulus Youngnya juga menengah. Melalui penggabungan partikel karet, PP bisa dibuat menjadi liat serta fleksibel, bahkan di suhu yang rendah. Hal ini membolehkan polipropilena digunakan sebagai pengganti

berbagai plastik teknik, seperti seringkali lebih kaku daripada beberapa plastik yang lain, ekonomis, dan bisa dibuat translusen (bening) saat tak berwarna tapi tidak setranspar maupun plastik tertentu lainnya.

PP adalah sebuah polimer termoplastik yang dibuat oleh industri kimia dan digunakan dalam berbagai aplikasi, diantaranya pengemas pakaian dalam termal, dan karpet), alat tulis, berbagai tipe wadah terpakaikan ulang serta bagian plastik, perlengkapan laboratorium dan uang kertas polimer. Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak rata serta memiliki sifat resistan terhadap kebanyakan pelarut kimia, basa asam Pengolahan lelehnya polipropilena bisa dicapai melalui ekstrusi dan tiup (hembus) leleh untuk membentuk gulungan yang panjang buat nantinya diubah menjadi beragam produk yang berguna seperti masker muka, dan penyaring.

Teknik pembentukan yang paling umum adalah pencetakan suntik, yang digunakan untuk berbagai bagian seperti cangkir, alat pemotong, botol kecil, topi, wadah, perabotan, dan suku cadang otomotif seperti baterai. Teknik pencetakan tiup dan injection-stretch blow molding juga digunakan, yang melibatkan ekstrusi dan pencetakan. Ada banyak penerapan penggunaan akhir untuk PP karena dalam proses pembuatannya bisa ditambah dengan aditif serta sifat molekul yang spesifik. Berbagai aditif antistatik bisa ditambahkan untuk memperkuat resistensi permukaan PP terhadap debu dan pasir. Kebanyakan teknik penyelesaikan fisik, seperti pemesinan, bisa pula digunakan pada PP. Perawatan permukaan bisa diterapkan ke berbagai bagian PP untuk meningkatkan adhesi (rekatan) cat dan tinta cetak.

PP dapat mengalami degradasi rantai saat terkena radiasi menyerap ultraungu harus digunakan. Polimer bisa dioksidasi pada suhu yang tinggi, ini merupakan permasalahan yang umum dalam proses pencetakan. secara normalnya ditambahkan untuk mencegah degradasi atau oksidasi polimer.

PP merupakan salah satu polimer yang paling banyak digunakan dalam industri, tetapi karena sifatnya yang non polar, maka penggunaannya terbatas dengan teknologi yang ada. Untuk mengatasi keterbatasan ini, PP umumnya difunsionalisasi dengan berbagai monomer, termasuk metakrilat glisidil (GMA) dan anhidrida maleat (MA). Untuk reaksi-reaksi radikal bebas, diharapkan bahwa monomer bisa dicangkokkan tanpa mempengaruhi bentuk rantai polimer, namun ini jarang terjadi. Penggunaan kopolimer yang telah dimodifikasi gugus fungsinya akan memperkuat antarmuka antara komponen polimer yang saling bercampur karena berkurangnya interaksi yang kuat. Ini menjadi pilihan industri dalam menghasilkan produk yang berguna dari campuran yang sangat tidak kompatibel. Umumnya, kompatibilitas dan adhesi dapat ditingkatkan dengan menambahkan komponen ketiga, dengan sebuah blok yang cocok atau kopolimer cangkok yang dapat bertindak sebagai agen pengemulsi antarmuka antara fase immicible(compatibiliser), atau dengan campuran polimer yang mempunyai dua gugus fungsi yang sesuai, yang mampu meningkatkan interaksi tertentu atau reaksi kimia.

2.3.1

Polipropilena mempunyai kondiktifitas panas yang rendah (0,12 W/m), tegangan permukaan yang rendah, kekuatan benturan yang tinggi, tahan terhadap pelarut organik, bahan kimia anorganik, uap air, asam dan basa, merupaka isolator tetapi dapat dirusak oleh asam nitrat pekat, mudah terbakar dengan nyala yang lambat. Pada suhu kamar polipropilena nyaris tidak larut dalam toluene, dalam silena larut dengan pemanasan, akan tetapi polipropilena dapat terdegradasi oleh zat pengoksidasi seperti asam nitrat dan hydrogen peroksida. Polipropilena isotaktik memiliki sifat kekakuan yang tinggi, daya rentang yang baik, resistensi terhadap asam , alkali dan pelarut. Densitas polipropilena berkisar antara 0,90 – 0.91, titik leleh (Tm) dari 165

Sifat-sifat kimia dan fisika polipropilena

o

C – 170 o

C, dan dapat digunakan sampai 120 o

C dengan suhu dekomposisi 380

o C.

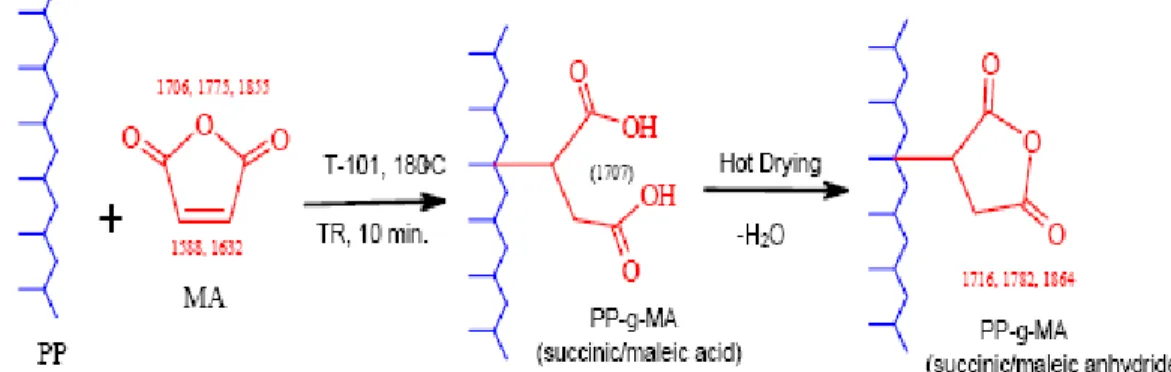

2.3.2 Grafting polipropilena

Sifat poliolefin dapat dikembangkan dengan modifikasi kimia melalui polaritas atau fungsionalitas dari rantai polimer. Grafting atau pencangkokan radikal bebas dari monomer vinil dari poliolefin adalah salah satu pendekatan yang sudah lama dilakukan dan termurah sehingga diterapkan dalam berbagai proses industri yang ada. Proses pencangkokan radikal bebas telah dikembangkan selama bertahun-tahun untuk kimia polimer dengan modifikasi reaktif dengan adanya pelarut atau tanpa pelarut, misalnya dalam pelelehan polimer. Sebuah sistem pencangkokan terdiri dari, setidaknya tiga komponen (reaktan): polimer, monomer reaktif (mengandung ikatan tidak jenuh seperti gugus vinyl) dan inisiator radikal bebas (seperti peroksida).

Sejumlah besar faktor yang perlu dioptimalkan untuk memaksimalkan hasil pencangkokan dan untuk meminimalkan reaksi samping dalam poliolefin meliputi: (A) Struktur dasar polimer

(B) Struktur dan konsentrasi monomer dan komonomer (C) Struktur dan konsentrasi inisiator

(D) Efisiensi Mixing; efisien pencampuran monomer dan inisiator dengan polimer. (E) Suhu; suhu pengolahan yang lebih tinggi umumnya akan mendukung degradasi poliolefin, mengurangi waktu paruh inisiator, memodifikasi kecepatan atau spesifisitas reaksi, dan pengaruh berbagai kelarutan dan parameter rheologi.

Berbagai macam monomer dan makromonomer telah berhasil dicangkokkan pada substrat poliolefin dengan reaksi kimia radikal bebas termasuk dengan berbagai monosubstitusi (misalnya ester akrilat, vinil silane, dan stirena) dan senyawa disubstitusi (misalnya glisidil methakrilat, anhidrida maleat, oxazoline, ester maleat, dan turunan maleaimide).

. Gambar 2.9 Mekanisme kerja fungsionalisasi dari polar PP-g-MA (Lim, 2006).

Kelompok maleat anhidrida bereaksi dengan kehadiran gugus fungsional terhadap permukaan dari pengisi untuk mengurangi tekanan interfacial dan meningkatkan adhesi oleh kreasi satu interaksi kutub yang spesifik ikatan hidrogen atau gaya Van der Waals, yang tergantung pada jenis bahan pengisi, berbagai fungsionalitas permukaan tersedia untuk asam atau anhidrid untuk saling berhubungan. Jenis kedua dari interaksi terdiri dari co-crystallization , berat molekular dengan rantai molekular dari matriks polimer memberi rintangan fisik. Oleh karena itu, kompatibiliser harus kompatibel dengan fase tunggal (secara umum tanpa kutub) dan harus menciptakan interaksi spesifik dengan yang lain. Kerentanan yang melekat pada monomer untuk mengalami homopolimerisasi di bawah kondisi pengolahan mencair merupakan faktor penting dalam menentukan tingkat homopolimer yang dibentuk sebagai produk sampingan selama modifikasi polimer

dan panjang dari rantai yang dicangkokkan. Reaksi grafting PP dengan MA dapat dilihat dalam Gambar 2.8 dan mekanisme dari tindakan PP-g-MA sebagai kompatibilizer dapat dilihat dalam Gambar 2.9.

Polipropilena (PP) merupakan suatu polimer ideal yang sering digunakan sebagai lembar kemasan. PP memiliki sifat kelembaban yang baik kecuali terjadi kontak dengan oksigen. Oksigen yang masuk kedalam sistem akan dapat mempengaruhi makanan atau materi lain yang ditutup dengan polipropilena. Lapisan yang terlindung oleh polipropilena tersebut diharapkan dalam kondisi kedap udara agar dapat dengan maksimal melindungi kandungan materi yang terbungkus didalamnya. Untuk pemanfaatan kegunaan dari polipropilena tersebut, dapat dilakukan modifikasi terhadap polipropilena. Lembar propilena yang sangat tipis dipakai sebagai dielektrik dalam pulsa berdaya tinggi tertentu sert

2.3.3 Penggunaan polipropilena

Kebanyakan barang dari plastik PP juga untuk digunakan untuk keperluan medis atau labolatorium karena mampu menahan panas di dalam autoklaf. Sifat tahan panas ini menyebabkannya digunakan sebagai bahan untuk membuat ketel ditingkat konsumen. Sekitar 50 % digunakan dalam popok atau berbagai produk sanitasi yang dipakai untuk menyerap air (hidrofil), bukan yang secara alami menolak air (hidrofobik). Penggunaan tak tertenun lainnya yang menarik adalah saringan udara, gas, dan cairan dimana serat bisa dibentuk menjadi lembaran atau jaring yang bisa dilipat atau lapisan yang menyaring dalam batas-batas 0,5 sampai 30 mikron. Aplikasi ini bisa ditemukan di dalam rumah sebagai saringan air atau saringan tipe pengondisian udara. Wilayah permukaan tinggi serta polipropilena hidrofobik alami yang tak tertenun merupakan penyerap tumpahan minyak yang ideal dengan perintang apung yang biasanya diletakkan di dekat tumpahan minyak di sungai.

PP digunakan pula sebagai pengganti polivinil klorida (PVC) sebagai insulasi untuk kabel listrik LSZH (Low Smoke Zero Halogen) dalam lingkungan ventilasi

rendah, terutama sekali diterowongan. Ini karena PP mengeluarkan sedikit asap serta halogen yang tak bertoksik, yang akan menghasilkan asam dalam kondisi suhu tinggi. PP dibentuk dalam pencetakan plastik dimana ia disuntikkan ke dalam cetakan keadaan meleleh, membentuk berbagai bentuk yang kompleks pada volume yang tinggi dan biaya yang relatif rendah. Hasilnya bisa berupa tutup botol, botol, dll. PP yang diproduksi dalam bentuk lembaran telah digunakan secara meluas untuk produksi stationary folder, pengemasan, dan kotak penyimpanan. Warna yang beragam, durabilitas, serta sifat resistensi PP terhadap debu membuatnya ideal sebagai sampul pelindung untuk kertas serta berbagai bahan yang lain. Karakteristik tadi juga membuat PP digunakan dalam stikerExpanded polipropilena (EPP) merupakan bentuk busanya polipropilena. Karena kekakuannya yang rendah, EPP tetap mempertahankan bentuknya sesudah mengalami benturan. EPP digunakan secara luas dalam miniatur pesawat dan kendaraan yang dikontrol radio lainnya. Dikarenakan kemampuannya menyerap benturan, EPP menjadi bahan yang ideal untuk pesawat RC bagi para pemula dan amatir

2.4 Komposit

Komposit adalah material yang disusun dari campuran dua atau lebih penyusun makro yang berbeda dalam bentuk dan komposisi dan tidak larut satu dengan yang lain disebut material komposit. Komposit akan memiliki kekuatan yang dapat diatur (tailorability), tahanan lelah (fatigue resistance) yang baik, tahan korosi, dan memiliki kekuatan jenis (rasio kekuatan terhadap berat jenis) yang tinggi.

Komposit dibuat untuk menggabungkan sifat yang diperlukan yang tidak dapat ditemukan dalam bahan tunggal, yang sangat menarik adalah menggabungkan polimer organik dan anorganik dengan sifat masing-masing yang sangat berbeda sebagai komponen murni. Secara umum polimer organik mempunyai sifat yang fleksibel, tangguh, dan mudah untuk diproses, tetapi polimer organik ini relatif mudah rusak, baik secara kimia atau mekanis. Sebaliknya, bahan anorganik biasanya jauh lebih sulit, memiliki sifat barrier yang lebih baik, dan memiliki stabilitas kimia

yang baik, tetapi rapuh dan sulit untuk diproses. Komposit organik-anorganik dapat menghasilkan suatu kombinasi dari sifat-sifat ini, sehingga bisa keras, tangguh, mempunyai kestabilan kimia, dan merupakan material yang tahan lama serta mudah untuk diproses. Namun, penggabungan bahan organik dan anorganik ini juga dapat memberikan komposit yang lembut, rapuh, tidak stabil, dan benar-benar tidak berguna.

Faktor-faktor penting yang mempengaruhi sifat suatu komposit adalah fraksi volume, ukuran, bentuk dan penyebaran dari komponen. Dalam komposit, satu komponen komposit dapat tertutup oleh komponen yang lain yang membentuk fase kontinyu, tetapi juga mungkin bahwa komponen membentuk fase diskontinyu. Interaksi antara komponen yang berbeda mungkin menyebabkan perubahan dalam struktur kimia atau fisik dari komponen, terutama dalam tingkat beberapa nanometer pertama dari antarmuka. Efek ini menjadi sangat penting ketika daerah antarmuka antara berbagai komponen besar. Daerah antarmuka meningkat dengan menurunnya ukuran komponen komposit, dan akibatnya sifat dapat berubah dengan mengubah ukuran komponen dalam komposit. Untuk nanokomposit, dengan ukuran komponen dari sekitar 10 nm, 1 cm3

2.4.1 Material Penyusun Komposit

komposit dapat berisi beberapa ratus meter persegi permukaan antarmuka, ini menyebabkan perubahan struktur terhadap efek antarmuka yang sangat besar dari material. Penambahan komponen ketiga yang berkonsentrasi pada perubahan interaksi antarmuka dapat memiliki efek yang kuat terhadap sifat komposit. Komponen ketiga bisa berupa surfaktan yang terdapat pada antarmuka yang diadsorpsi secara fisika, atau mungkin filler yang merupakan spesies reaktif yang dicangkokkan pada permukaan atau bahkan mungkin bereaksi dengan kedua fase membentuk ikatan kimia antara dua fase. Modifikasi antarmuka sering digunakan untuk meningkatkan sifat mekanik dari komposit.

Matrik dan serat adalah bahan pembentuk material komposit dimana fiber sangat berperan dalam memberikan kekuatan dan kekakuan komposit. Namun aspek lain yang menjadi sumber kekuatan komposit di dapat dari matrik yang memberikan

ketahanan terhadap temperatur tinggi, ketahanan terhadap tegangan geser dan mampu mendistribusikan beban. Pada material komposit matrik memberikan pengaruh yang lebih besar dalam pengikatan material penyusun selain bertugas untuk mendistribusikan beban dan memberikan perlindungan dari pengaruh lingkungan. Pada material Komposit Matrik Polimer (KMP), fungsi utama fiber penguat adalah menaikkan kekuatan dan kekakuan komposit sehingga didapatkan material yang kuat dan ringan.

2.4.2 Mekanisme Adesifitas

Fenomena adesifitas atau perekatan (adhesion phenomenon) relevan dengan berbagai ilmu bidang studi lain dan menjadi hal penting dalam perkembangan teknologi. Hal utama dalam aplikasi perekatan adalah ikatan (bonding) antar material tersebut dalam suatu campuran. Maka istilah perekatan diartikan terjadinya ikatan antar permukaan (interfacial bonds) dan membutuhkan suatu tenaga untuk melepaskan ikatan tersebut. Untuk mencapai interaksi antar muka yang kuat antara matrik dan fiber penguat tergantung dari beberapa parameter yaitu pencapaian pembasahan termodynamic antara matrik polimer dan penguat, menghasilkan gaya ikatan dari sebagian besar penguat ke matrik sehingga menjamin transfer beban ke penguat menjadi sempurna, ikatan yang mempunyai stabilitas yang lama dan kekuatan diatas temperatur yang diharapkan, daerah reaksi antarmuka antara penguat dan matrik harus mempunyai gesekan yang kecil,

koefisien ekspansi panas harus saling menutupi sehingga tidak terjadi pelemahan dan ikatan akibat perbedaan koefisien ekspansi panas.

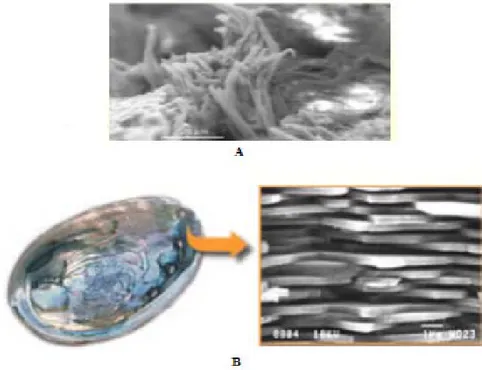

2.4.3 Nanokomposit

Istilah nanoteknologi digunakan untuk mendeskripsikan kreasi dan ekploitasi suatu material yang memiliki ukuran struktur diantara atom dan material ukuran besar yang didimensikan dengan ukuran nanometer (1 nm = 10-9m). Sifat dari material dengan dimensi nano sangat berbeda secara signifikan dari atomnya juga dari partikel besarnnya. Pentingnya nanoteknologi pertama kali dikemukakan oleh Feynman pada tahu 1959 (Muller, 2006).

Pada beberapa tahun terakhir, perkembangan dari ilmu dan teknologi nano sangat cepat, terutama karena ketersediaan strategi baru untuk mensintesis nanomaterial dan alat-alat baru untuk karakterisasi dan manipulasi. Beberapa metode sintesis nanopartikel dan perakitanya telah ditemukan diantaranya kabel nano dan tabung nano dengan variasi materi anorganik, ukuranya yang cukup kecil dan kekuatan yang tinggi (Rao, et.all, 2004).

Nanokomposit merupakan material padat multi fase, dimana setiap fase memiliki satu, dua, atau tiga dimensi yang kurang dari 100 nanometer (nm), atau struktur padat dengan dimensi berskala nanometer yang berulang pada jarak antar bentuk penyusun struktur yang berbeda. Material-material dengan jenis seperti itu terdiri atas padatan anorganik yang tersusun atas komponen organik. Contoh nanokomposit yang ekstrem adalah media berporos, koloid, gel, dan kopolimer. Nanokomposit dapat ditemukan di alam, contohnya adalah kulit tiram dan tulang, dapat dilihat dalam Gambar 2.10.

Ikatan antar partikel yang terjadi pada material nanokomposit memainkan peran penting dalam peningkatan dan pembatasan sifat material. Partikel-partikel yang berukukuran nano itu mempunyai luas permukaan interaksi yang tinggi. Makin banyak partikel yang berinteraksi, kian kuat pula material. Inilah yang membuat ikatan antarpartikel makin kuat, sehingga sifat mekanik materialnya bertambah. Namun penambahan partikel-partikel nano tidak selamanya akan meningkatkan sifat mekaniknya. Ada batas tertentu yang mana saat dilakukan penambahan, kekuatan material justru makin berkurang. Namun pada umumnya, material nanokomposit menunjukkan perbedaan sifat mekanik, listrik, optik, elektrokimia, katalis, dan struktur dibandingkan dengan material penyusunnya (Hadiyawarman dkk, 2008) 2.4.4 Pembuatan Nanokomposit

Pembuatan material nanokomposit dapat dilakukan dengan melakukan pendekatan-pendekatan yang mudah dan kompleks. Salah satunya adalah menggunakan pendekatan simple mixing. Dalam metode ini, peningkatan kekuatan mekanik material terjadi akibat penambahan nanopartikel SiO2

2.4.5 Kelebihan Nanokomposit

pada epoxy resin. Permukaan nanopartikel yang sangat luas berinteraksi dengan rantai polimer, sehingga mereduksi mobilitas rantai polimer. Interaksi ini meningkatkan kekuatan mekanik komposisit tersebut jauh di atas kekuatan polimer itu sendiri. Hasil yang diperoleh adalah material yang ringan dengan kekuatan tinggi.

Bahan komposit mempunyai beberapa kelebihan dibandingkan dengan bahan konvensional seperti logam. Misalnya memiliki densiti yang jauh lebih rendah dari pada bahan konvensional. Hal ini jelas memberi implikasi yang penting dalam konteks penggunaan karena komposit akan mempunyai kekuatan dan kekakuan spesifik yang lebih tinggi dari bahan konvensional.

2.4.6 Bahan Pengisi (Filler) Nanokomposit

Bahan pengisi adalah suatu aditif padat yang ditambahkan ke dalam matrik polimer untuk meningkatkan sifat-sifat bahan , pengisi fungsional menghasilkan peningkatan spesifik dalam sifat mekanik dan sifat fisis. Perlakuan dari bahan pengisi

memungkinkan menjadi pendukung beberapa mekanisme pengisi membentuk ikatan kimia dengan matrik sebagai penguat. Beberapa penelitian telah menunjukan bahan pengisi mempunyai peranan penting dalam memodifikasi sifat-sifat dari berbagai bahan polimer, contohnya dengan cara menambahkan pengisi akan meningkatkan sifat mekanik, elektrik, termal, optik dan sifat-sifat pemrosesan dari polimer, sementara dapat juga mengurangi biaya produksi.

Peningkatan sifat–sifat tergantung pada banyak faktor-faktor termasuk aspek rasio dari bahan pengisi, derajat disperse, orientasi dalam matrik, dan adhesi pada interface matrik - bahan pengisi (Makadia, 2000; Cho dan Paul, 2000 , Premphet dan Horanont, 1999). Partikel-partikel inorganik untuk bahan pengisi polimer telah digunakan secara luas oleh karena pada umumnya lebih murah dalam pembiayaan. Bahan pengisi yang sering digunakan adalah , fiber glas, mika, talk, SiO2 dan CaCO3

Berbagai jenis pengisi digunakan dalam polimer alam dan polimer sintetik adalah untuk memperbaiki dan meningkatkan sifat-sifat fisik bahan. Penambahan pengisi bertujuan mengurangkan biaya, mewarnai, menguatkan atau mengukuhkan bahan polimer. Secara umumnya, penggunaan suatu pengisi dipengaruhi oleh tiga ciri yang utama yaitu ukuran partikel dan luas permukaan, bentuk dan struktur permukaan serta aktivitas dan sifat-sifat kimia permukaan. Pengisi penguat pada umumnya mempunyai ukuran partikel yang kecil, permukaan yang aktif secara kimia, memiliki pori dipermukaan dan bentuk yang tidak seragam yang dapat meningkatkan adhesi (Hanafi, 2000).

biasanya membentuk mikrokomposit dengan peningkatan sifat-sifat , (Cho dan Paul, 2000; Makadia, 2000; Ray dan Okamoto 2003).

Peningkatan sifat fisik bahan polimer dikaitkan dengan ukuran partikel pengisi. Contohnya, tegangan dan modulus polimer berpengisi bergantung kepada ukuran partikel . Ukuran partikel pengisi yang kecil meningkatkan darajat penguatan polimer berbanding dengan ukuran partikel yang besar (Leblanc, 2002). Beberapa jenis pengisi diantaranya bahan pelunak, pemercepat, pengaktif, antioksidan dan lain-lain.

Bahan pelunak adalah bahan-bahan yang ditambahkan untuk memudahkan pencampuran karet dengan bahan-bahan kimia lainnya, terutama campuran bahan pengisi memerlukan waktu yang lebih singkat. bahan pelunak ini juga berfungsi sebagai bahan pembantu pengolah yaitu mempermudah pemberian bentuk dan membuat barang-barang jadi karet lebih empuk. Bahan ini bersifat licin dan mengkilap. Contohnya : asam stearat, parafin, wax, faktis, resin, damar dan lain-lain.

Bahan pemercepat berfungsi untuk membantu dalam mengontrol waktu dan temperatur pada proses vulkanisasi dan dapat memperbaiki sifat vulkanisasi karet. Beberapa jenis bahan pemercepat antara lain bahan pemercepat organik. Misalnya,

Marcapto Benzhoathizole Disulfida (MBTS), Marcapto Banzhoathizole (MBT), dan

Diphenil Guanidin (DPG), Tetra Metil Thiura Disulfarat (TMTD) dan bahan pemercepat

anorganik, misalnya karbonat, timah hitam, magnesium, dan lain-lan. (James et.all, 2005).

Bahan pengaktif adalah bahan yang dapat meningkatkan kerja dari bahan pemercepat. Umumnya bahan pemercepat tidak dapat bekerja baik tanpa bahan pengaktif. Bahan pengaktif yang bisa digunakan adalah ZnO, asam stearat, PbO, MgO dan sebagainya pada umumnya sekitar 2 sampai 5 phr . Campuran bahan pengaktif, bahan pemercepat dan belerang (S) disebut sistem vulkanisasi dari kompon (vulcanising system of the coumpond).

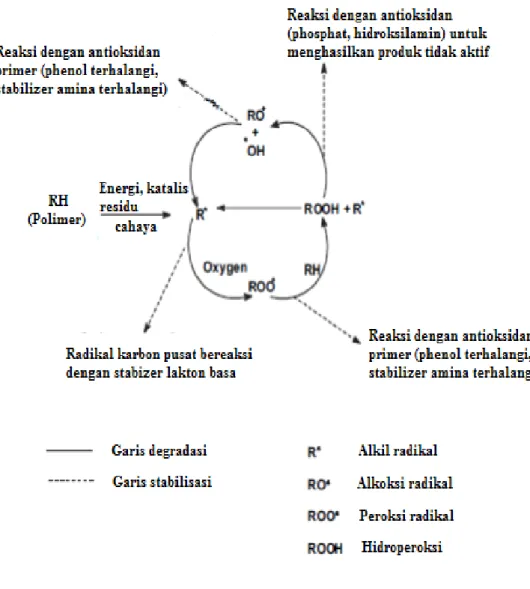

Antioksidan berfungsi mencegah atau mengurangi kerusakan produk plastik karena pengaruh oksidasi yang dapat menyebabkan pemutusan rantai polimer. Tanda-tanda yang terlihat apabila produk plastik rusak adalah polimer menjadi rapuh, kecepatan alir polimer tidak stabil dan cenderung menjadi lebih tinggi, sifat kuat tariknya berkurang, terjadi retak-retak pada permukaan produk, terjadi perubahan warna, jenis bahan antioksidan diantaranya Butilated Hidroksi Toluen (BHT) dan Phenil-Beta-Naphthyl-amine (PBN).

2.4.7 α-Tokoferol (Vitamin E)

Vitamin E ditemukan pada tahun 1922, oleh Evans dan Bishop, dengan istilah tokoferol (dari bahasa Yunani, tocos berarti kelahiran anak dan phero berarti mengasuh). Vitamin E adalah nama umum untuk semua metil-tokol

Terdapat enam jenis tokoferol, α (alfa), ß (beta), γ (gama), δ (delta), ρ (eta), λ (zeta), yang memiliki aktivitas bervariasi, sehingga nilai vitamin E dari suatu bahan pangan didasarkan pada jumlah dari aktivitas-aktivitas tersebut. Tokoferol yang terbesar aktivitasnya adalah tokoferol alfa.

Strktur kima tokoferol alfa diperlihatkan pada Gambar 2.11 berikut ini

Gambar 2.11. Struktur kimia α -tokoferol(Goodman & Gilman, 2007)

Salah satu sifat kimia tokoferol yang penting adalah bahwa senyawa-senyawa ini merupakan senyawa redoks yang bekerja sebagai antioksidan dalam beberapa kondisi tertentu, dalam hal ini tampaknya merupakan dasar untuk sebagian besar, tetapi mungkin tidak semua, efek vitamin E. Senyawa tokoferol rusak secara perlahan jika terpajan udara atau sinar ultraviolet (Marcus, R., and Coulston, A.M., 2007)

Stabilitas kimia vitamin E mudah berubah akibat pengaruh berbagai zat alami. Minyak tak jenuh, seperti minyak hati ikan cod, minyak jagung, minyak kacang kedele, minyak biji bunga matahari, semuanya mempertinggi kebutuhan vitamin E. Hal ini terjadi jika minyak-minyak tersebut mengalami ketengikan oksidatif dalam makanan. Bila minyak-minyak tersebut tengik sebelum makanan dimakan, maka

berarti telah terjadi kerusakan vitamin E dalam minyak dan dalam makanan yang mengandung minyak tersebut. Garam-garam besi, seperti feriklorida, kalium ferrisianida bersifat mengoksidasi tokoferol. Nitrogen klorida dan klor dioksida pada konsentrasi yang biasa digunakan untuk memutihkan tepung akan merusak sebagian besar tokoferol yang terdapat dalam tepung. Pembuatan tepung menjadi roti akan merusak 47% tokoferol yang terdapat dalam tepung.

2.4.8 Degradasi polimer nanokomposit polipropilena

Polimer selama ini banyak digunakan dalam bentuk komposit terutama untuk kepentingan komersial seperti untuk infrastruktur, otomatif, aerospace, dan lain-lain. Penampilannya selama penggunaan diluar ruangan merupakan pertimbangan yang yang harus diperhatikan. Memburuknya bahan-bahan komposit tergantung pada lamanya penggunan dan sejauh mana interaksi dengan lingkungan. Dalam beberapa tahun terakhir ini telah ditemukan bahwa polimer komposit yang diisi dengan lapisan silikat (MMT) menunjukkan peningkatan yang luar biasa dari sifat mekanik, termal dan sifat fisikokimia bila dibandingkan dengan polimer murni dan mikrokomposit konvensional, bahkan pada konsentrasi filler yang sangat rendah karena adanya interaksi tingkat nano dengan matriks polimer (Pandey, 2005).

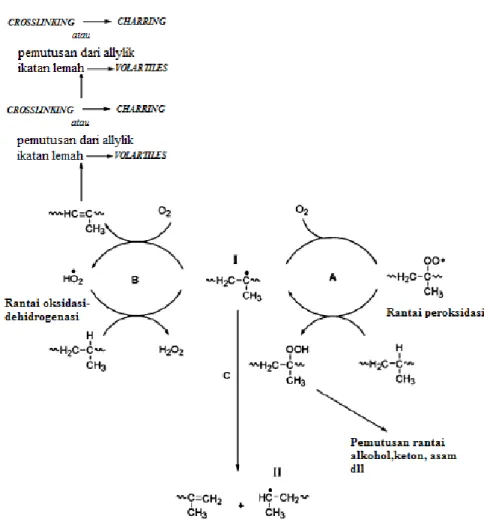

Degradasi adalah proses kerusakan terhadap sifat-sifat polimer, ini dapat terjadi karena beberapa faktor seperti cahaya, panas, perubahan mekanik dan lain-lain. Degradasi dapat menyebabkan polimer menghasilkan fragmen yang lebih kecil dan berpengaruh terhadap sifat mekaniknya, seperti menjadi rapuh sehingga pemakaian polimer ini menjadi terbatas. Dengan demikian, setiap polimer atau komposit yang akan digunakan dalam aplikasi diluar ruangan, harus sangat tahan terhadap segala kondisi lingkungan. Mekanisme degradasi serta stabilisasi polimer

PP banyak digunakan dalam berbagai aplikasi seperti kemasan, serat, industri otomotif, dan konstruksi bangunan. Beberapa penelitian telah berhasil mensintesis PP nanokomposit dengan metode yang berbeda-beda tetapi sangat sedikit upaya yang telah dibuat pada perilaku degradasi nanokomposit PP. Morlat et.all (2004) dan

Mailhot et all. (2003) mempelajari efek kompatibilizer pada fotodegradasi dan kinetikanya dengan membandingkan nanokomposit dengan polimer murni.

Hasilnya menunjukkan terjadinya peningkatan absorbansi pada 3200-3600 cm-1 dan 1600-1800 cm-1 untuk nanokomposit dibandingkan dengan polimer murni dan ini akan menurun pada penggunaan pp-g-MA sebagai compatibiliser. Zanetti dkk (2002) telah mempelajari degradasi termooksidatif dari PP/OMMT nanokomposit dengan menggunakan TGA. Mereka menemukan bahwa nanokomposit lebih stabil (> 50 oC) dibandingkan dengan polimer murni dan mekanisme degradasi termal dapat dilihat dalam Gambar 2.13.

Gambar 2.13 Mekanisme degradasi termal dari PP nanokomposit (Zanetti dkk, 2002)

2.4.9 Aplikasi dan Penggunaan Nanokomposit

Beberapa aplikasi penting teknologi yang didasarkan material nano antara lain produksi bubuk nano keramik dan material lain, nanokomposit, pengembangan sistem nanoelektrokimia, aplikasi penggunaan tabung nano untuk menyimpan hidrogen, chip DNA dan chip untuk menguji kadar logam dalam kimia ataupun biokimia. Teknologi nano juga digunakan dalam mendeteksi gen maupun mendeteksi obat dalam bidang kedokteran. Selain itu, juga dapat digunakan dalam alat-alat nanoelektronik. Pengembangan teknologi nano lebih lanjut dapat diaplikasikan dalam pebuatan laser

jenis baru, nanosensor, nanokomputer (yang berbasis tabung nano dan material nano), dan banyak lagi aplikasi lainnya.

Struktur nano yang diperkuat dengan memamfaatkan materi keramik dan metalik penting dipertimbangkan dalam membuat bahan super kuat generasi baru, tipe baru dari ferromagnets, serta semen kuat yang mudah dibentuk. Contoh materi dari struktur nano yaitu nanokomposit Co/WC serta Fe/TiC. (Rao,et.all, 2004)

2.5 Pengujian dan Karakterisasi 2.5.1. Sifat-Sifat Mekanik

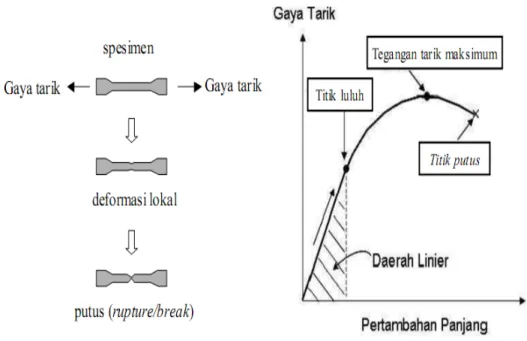

Sifat mekanik polimer termoplastik merupakan respon terhadap pembebanan yang secara umum dapat dijelaskan dengan mempelajari hubungan antara struktur rantai molekulnya dan fenomena yang teramati. Pola hasil pengujian tarik dari mesin uji antara gaya tarik dan perpanjangan dapat dilihat dalam Gambar 2.14. Perilaku mekanik dari polimer termoplastik secara umum dapat dikelompokkan menjadi 3 bagian, yaitu: (1) Perilaku elastik, (2) Perilaku plastik, dan (3) Perilaku visko-elastik, hal ini diperlihatkan pada Gambar 2.15 .

Perilaku termoplastik secara umum adalah elastik non-linear yang tergantung pada waktu (time-dependent) , ada dua mekanisme yang terjadi pada daerah elastis, yaitu: (1) Distorsi keseluruhan bagian yang mengalami deformasi

(2) Regangan dan distorsi ikatan-ikatan kovalennya.

Perilaku elastik non-inear atau non-proporsional pada daerah elastis terutama berhubungan dengan mekanisme distorsi dari keseluruhan rantai molekulnya yang linear atau linear dengan cabang. Perilaku plastis pada polimer termoplastik pada umumnya dapat dijelaskan dengan mekanisme gelinciran rantai (chain sliding). Ikatan sekunder sangat berperan dalam mekanisme ini akan berperan sebagai semacam ‘tahanan’ dalam proses gelincir atau deformasi geser (shear) antar rantai molekul yang sejajar searah dengan arah garis gaya. Dengan demikian dapat dijelaskan bahwa ikatan sekunder sangat menentukan ketahanan polimer termoplastik terhadap deformasi plastik atau yang selama ini kita kenal dengan kekuatan (strength) dari polimer.

Gambar 2.14 Spesimen Uji Tarik dan Perilaku Polimer Termoplastik Saat Mengalami Pembebanan pada Mesin Uji Tarik.

Gelinciran rantai molekul polimer termoplastik dapat pula dilihat sebagai aliran viskos dari suatu fluida. Kemudahan molekul polimer untuk dideformasi secara permanen dalam hal ini berbanding lurus dengan viskositas dari polimer. Perilaku penciutan (necking) dari polimer termoplastik amorph agak sedikit berbeda dengan perilaku penciutan logam pada umumnya. Hal ini disebabkan karena pada saat terjadi penciutan akan terjadi kristalisasi yang menyebabkan penguatan lokal pada daerah tersebut dan penurunan laju deformasi.

Pengujian tarik (tensile test) adalah pengujian mekanik secara statis dengan cara sampel ditarik dengan pembebanan pada kedua ujungnya di mana gaya tarik yang diberikan sebesar P (Newton). Tujuannya untuk mengetahui sifat-sifat mekanik tarik (kekuatan tarik) dari komposit yang diuji. Pertambahan panjangnya (Δl) yang terjadi akibat gaya tarikan yang diberikan pada sampel uji disebut deformasi, dan regangan merupakan perbandingan antara pertambahan panjang dengan panjang mula-mula yang dinyatakan dalam persamaan (2.1). Regangan merupakan ukuran untuk kekenyalan suatu bahan yang harganya biasanya dinyatakan dalam persen .

dengan: ε = regangan (%) Δl = pertambahan panjang (m) lo l = panjang akhir (m) = panjang mula-mula (m)

Perbandingan gaya pada sampel terhadap luas penampang lintang pada saat pemberian gaya disebut tegangan (stress). Tegangan tarik maksimum suatu kekuatan tarik (tensile strength) suatu bahan ditetapkan dengan membagi gaya tarik maksimum

dengan luas penampang mula-mula, dengan persamaan (2.2) sebagai berikut (Roger Brown ,2002) :

dengan:

σm = Tegangan tarik maksimum (Nm-2 P

) m

A

= Gaya tarik maksimum (N) o = Luas penampang awal (m2

Gaya maksimum adalah besarnya gaya yang masih dapat ditahan oleh sampel sebelum putus.

)

Modulus Young adalah ukuran suatu bahan yang diartikan sebagai ketahanan material tersebut terhadap deformasi elastik. Makin besar modulusnya maka semakin kecil regangan elastik yang dihasilkan akibat pemberian tegangan . Kurva hubungan tegangan terhadap regangan dapat dilihat pada Gambar 2.16.

Gambar. 2.16 Kurva Tegangan-Regangan Bahan Kenyal

Grafik dalam Gambar 2.16 merupakan kurva tegangan regangan bahan kenyal yang menunjukkan bahwa dari bagian awal kurva tegangan-regangan mulai dari titik 0 sampai a merupakan daerah elastis, daerah ini berlaku hukum Hooke. Titik a merupakan batas plastis yang didefenisikan sebagai tegangan terbesar yang dapat ditahan oleh suatu bahan tanpa mengalami regangan permanen apabila beban ditiadakan. Dengan demikian, apabila beban ditiadakan di sebarang titik 0 dan a, kurva akan menelusuri jejaknya kembali dan bahan yang bersangkutan akan kembali ke panjang awalnya. Titik b merupakan tegangan tarik maksimum yang masih bisa ditahan oleh bahan. Titik c merupakan titik putus/patah. Penambahan beban sehingga melampaui titik a akan sangat menambah regangan sampai tercapai titik c di mana bahan menjadi putus. Dari titik a sampai c dikatakan bahan mengalami deformasi plastis. Jika jarak titik 0 dan a besar, maka bahan itu dikatakan kenyal (ductile). Jika pemutusan terjadi segera setelah melewati batas elastis maka bahan itu dikatakan rapuh. Pada daerah antara titik 0 dan a berlaku hukum Hooke dan besarnya modulus elastisitas pada daerah ini dapat ditulis dengan persamaan (2.3) berikut ini:

Dengan :

E = modulus elastisitas atau Modulus Young (Nm-2 σ = tegangan (Nm

) -2

ε = regangan (%) )

2.5.2 Spektroskopi Infra Merah

Spektroskopi infra merah digunakan secara luas untuk analisis secara kualitatif dan analisis secara kuantitatif. Penggunaan yang paling penting dari

spektroskopi infra merah adalah untuk identifikasi senyawa organik, karena spektrumnya sangat kompleks yang terdiri dari banyak puncak-puncak serapan.

Spektrum infra merah dari senyawa organik mempunyai sifat-sifat fisik yang karakteristik, artinya kemungkinan bahwa dua senyawa mempunyai spektrum yang sama adalah sangat kecil, kecuali senyawa isomer optik. Spektrum infra merah terletak pada daerah dengan penjang gelombang dari 780 nm – 1.000.000 nm (0,78 – 1000 mm), atau bilangan gelombang dari 1200 – 10 cm-1.

Tabel 2.3 Daerah spektra infra merah

No Daerah IR Panjang gelombang Bilangan gelombang Frekuensi (mm) (cm-1) (Hz)

1 Dekat 0,78 – 2,5 12800 – 4000 3,8.1014 – 1,2.1014 2 Pertengahan 2,5 – 50 4000 – 200 1,2.1014 – 6,0.1012 3 Jauh 50 – 1000 200 – 10 6,0.1012 – 3,0.1011

Dilihat dari panjang gelombang dan dari segi aplikasinya, maka spektrum IR dibagi dalam tiga daerah yaitu infra merah dekat, pertengahan, dan infra merah jauh. Daerah infra merah yang digunakan untuk keperluan analisis kimia adalah pada daerah sekitar 4000 – 670 cm-1

Plot antara transmitansi terhadap bilangan gelombang atau frekuensi akan dihasilkan spektrum infra merah, yang merupakan spektrum berupa puncak-puncak yang tajam dengan frekuensi tertentu yang dihasilkan dari suatu senyawa organik dengan gugus fungsi tertentu. Karena pada dasarnya spektroskopi infra merah digunakan untuk mengetahui gugus fungsi yang terdapat dalam senyawa organik.

atau 2,5 – 15 mm. Daerah spektra infra merah diperlihatkan dalam Tabel 2.3

2.5.3 Spektroskopi Difraksi Sinar-X (XRD)

Spektroskopi difraksi sinar-X (XRD) merupakan salah satu metoda karakterisasi material yang paling tua dan paling sering digunakan hingga sekarang.

Teknik ini digunakan untuk mengidentifikasi fasa kristalin dalam material dengan cara menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel.

Selain untuk mengetahui fasa kristalin dalam material, teknik XRD juga dapat digunakan untuk mengamati morfologi nanokomposit, seperti penelitian yang dilakukan oleh Liu, et all., (2005) menjelaskan bahwa morfologi nanokomposit dapat dilihat dengan mengunakan analisa SEM, teknik analisa XRD dan dengan mikroskopi optik. Dalam penelitian ini diantaranya menjelaskan tentang perbandingan morfologi β-PP/organoclay dan β-PP/maleat-PP/organoclay menggunakan teknik XRD. Spektrum XRD tersebut menjelaskan bahwa pergeseran puncak difraksi (sudut 2θ) dan perubahan intensitas puncak difraksi clay (MMT) membuktikan telah terjadinya interkalasi dan eksfoliasi dari clay dalam nanokomposit.

Penelitian penggunaan teknik XRD untuk melihat morfologi nanokomposit juga dilakukan oleh Kim. et.all, (2006), yang menjelaskan bahwa telah terjadinya pergeseran sudut

Golebiewski (2007) juga menggunakan analisa dengan XRD untuk menentukan derajat interkalasi dan eksfoliasi dari komposit polipropilen nanoclay, disebutkan bahwa kecilnya puncak difraksi disekitar sudut 2θ 2,4 – 2,7

2θ pada perbandingan antara spektrum XRD organik-MMT (org-MMT) dan spektrum XRD dari nanokomposit PP/ org-MMT dengan adanya PP-g-MA. Sudut 2θ dari nanokomposit PP/ org-MMT bergeser ke sudut yang lebih rendah bila dibandingkan dengan spektrum yang dibandingkan dengan spektrum XRD org-MMT, ini menunjukkan telah terjadinya peningkatan jarak basal (interlayer spacing) dari org-MMT dalam matrik PP. Peningkatan ini disebabkan karena adanya PP-g-MA sebagai kompatibilizer, sehingga menyebabkan rantai PP dan PP-g-PP-g-MA terinterkalasi dalam interlayer spacing dari MMT.

o

Menurut Nejad, et. all, (2007), disamping untuk mengidentifikasi fase kristalin, teknik analisa XRD ini dapat

menunjukkan sudah terjadinya eksfoliasi dari MMT, dimana puncak difraksi pada puncak tersebut merupakan karakteristik dari MMT modifikasi.

nanoclay dalam nanokomposit. Dalam penelitian tersebut memperlihatkan pergeseran pola puncak difraksi XRD dari cloisite 15A (montmorillonit yang telah dimodifikasi dengan dimethyl dihydrogenated tallow quaternary ammonium chloride), dimana karakteristik puncak difraksi dari cloisite 15A adalah sekitar 2θ = 7,25°, setelah dibuat menjadi nanokomposit (PP;PP-g-MA;Clay (cloisite 15)) puncak tersebut bergeser ke sudut yang lebih rendah 2θ = 5,3°, pergeseran ini menunjukkan bahwa molekul-PP-g-MA terinterkalasi kedalam lapisan silikat dari tanah liat, yang memperluas jarak basal dari organoclay tersebut. Ikatan hidrogen yang kuat antara kelompok maleat anhidrida dan gugus oksigen dari lapisan silikat serta gaya geser yang bekerja pada organoclay selama pencampuran dapat menghasilkan kekuatan pendorong yang diperlukan untuk interkalasi tersebut. Bertambahnya jarak interlayer dari tanah liat serta meningkatnya kompatibilitas dari polimer menyebabkan tanah liat dapat dengan mudah diinterkalat dengan PP

Penelitian tentang penggunaan teknik XRD untuk melihat struktur dan morfologi nanokomposit juga dilakukan oleh Manoratne, et. all.,(2006); Ramsaroop, et. all (2010); Castel, et. all., (2010); Olalekan, et. all, (2010) dan Li, et. all (2007).

.

Difraksi sinar-X terjadi pada hamburan elastis foton-foton sinar-X oleh atom dalam sebuah kisi periodik. Hamburan monokromatis sinar-X dalam fasa tersebut memberikan interferensi yang konstruktif. Dasar dari penggunaan difraksi sinar-X untuk mempelajari kisi kristal adalah berdasarkan persamaan Bragg (Persamaan 2.4) berikut ini :

Dengan λ adalah panjang gelombang sinar-X yang digunakan, d adalah jarak antara dua bidang kisi, θ adalah sudut antara sinar datang dengan bidang normal, dan n adalah bilangan bulat yang disebut sebagai orde pembiasan.

Berdasarkan persamaan Bragg, jika seberkas sinar-X di jatuhkan pada sampel kristal, maka bidang kristal itu akan membiaskan sinar-X yang memiliki panjang gelombang sama dengan jarak antar kisi dalam kristal tersebut. Sinar yang dibiaskan akan ditangkap oleh detektor kemudian diterjemahkan sebagai sebuah puncak difraksi. Makin banyak bidang kristal yang terdapat dalam sampel, makin kuat intensitas pembiasan yang dihasilkannya. Tiap puncak yang muncul pada pola XRD mewakili satu bidang kristal yang memiliki orientasi tertentu dalam sumbu tiga dimensi. Puncak-puncak yang didapatkan dari data pengukuran ini kemudian dicocokkan dengan standar difraksi sinar-X untuk hampir semua jenis material. Standar ini disebut JCPDS.

Keuntungan utama penggunaan sinar-X dalam karakterisasi material adalah kemampuan penetrasinya, sebab sinar-X memiliki energi sangat tinggi akibat panjang gelombangnya yang pendek. Sinar-X adalah gelombang elektromagnetik dengan panjang gelombang 0,5-2,0 mikron. Sinar ini dihasilkan dari penembakan logam dengan elektron berenergi tinggi. Elektron itu mengalami perlambatan saat masuk ke dalam logam dan menyebabkan elektron pada kulit atom logam tersebut terpental membentuk kekosongan. Elektron dengan energi yang lebih tinggi masuk ke tempat kosong dengan memancarkan kelebihan energinya sebagai foton sinar-X.

Metode difraksi sinar X digunakan untuk mengetahui struktur dari lapisan tipis yang terbentuk. Sampel diletakkan pada sampel holder difraktometer sinar X. Proses difraksi sinar X dimulai dengan menyalakan difraktometer sehingga diperoleh hasil difraksi berupa difraktogram yang menyatakan hubungan antara sudut difraksi 2θ dengan intensitas sinar X yang dipantulkan. Untuk difraktometer sinar X, sinar X terpancar dari tabung sinar X. Sinar X didifraksikan dari sampel yang konvergen yang diterima slit dalam posisi simetris dengan respon ke fokus sinar X. Sinar X ini ditangkap oleh detektor sintilator dan diubah menjadi sinyal listrik. Sinyal tersebut, setelah dieliminasi komponen noisenya, dihitung sebagai analisa pulsa tinggi. Teknik difraksi sinar x juga digunakan untuk menentukan ukuran kristal, regangan kisi, komposisi kimia dan keadaan lain yang memiliki orde yang sama.