BAB 2

TINJAUAN PUSTAKA

2.1. Ban Karet

Ban adalah material komposit, biasanya dari karet alam / karet isoprena yang digunakan untuk ban truk dan ban mobil penumpang seperti pada sabuk tapak, sidewall, carcassply, dan innerliner. Serbuk-serbuk ban bekas adalah suatu jaringan tiga dimensi atau suatu produk ikatan silang dari karet alam dan karet sintetis diperkuat dengan carbon black yang menyerap minyak encer dari semen aspal selama reaksi yang dapat mengalami pengembangan (Swelling) dan pelunakan (Softenning) dari serbuk ban bekas (Warith, 2006).

Ban terdiri dari bahan karet atau polimer yang sangat kuat diperkuat dengan serat-serat sintetik dan baja yang sangat kuat yang dapat menghasilkan suatu bahan yang mempunyai sifat-sifat unik seperti kekuatan tarik yang sangat kuat, fleksibel, ketahanan pergeseran yang tinggi (Warith, 2006).

Khususnya mengandung 85% hidrokarbon, 10-15% baja dan bahan-bahan kimia lainnya. Pada ban dilakukan proses vulkanisasi yaitu suatu tekhnik pembekuan sehingga tahan lama. Berat ban-ban mobil sebesar 7,5-9 kg dan berat ban truk 50-80 kg. Ban bekas mempunyai kandungan diantaranya adalah:

1. Karet alam dan karet sintetis 2. Filler penguat 3. Minyak 4. Antioksidan 5. Zink oksida 6. Akselerator 7. Sulfur (Warith, 2006).

Pada proses produksinya, ada 3 jenis karet sintetis yang saat ini digunakan pada ban yaitu :

a. Styrene

Merupakan karet sintetis yang sangat populer dikalangan produsen ban. Biasanya dikenal dengan Styrene Butyl Rubber (SBR).

b. Polybutadiene

Merupakan karet sintetis tambahan yang mulai digunakan pada ban standar. Karet sintetis jenis ini adalah kemampuannya yang menahan penyerapan panas berlebihan dari sebuah ban.

c. Halobutyl Rubber

Karet sintetis yang sering digunakan untuk ban-ban tubless. Unsur halogen yang terkandung didalamnya saling mengikat dengan unsur ban sintetis standar lainnya. Karet sintetis ini menggantikan peran ban dalam (Suloff, 2013).

Adapun material pendukung yang fungsinya menambah performa ban adalah terdiri dari susunan :

karbon, silika, sulfur, akselerator, aktivator, antioksidan, dan tekstil. (Spelman, 1998).

Menurut Wik dan Xiaolin (2010), karet ban komposisinya terdiri dari 40-60% karet polimer, agen penguat seperti karbon hitam (20-35%), minyak oksida, benzothiazole dan turunannya, antioksidan (1%) dan bahan pembantu proses (<1%, seperti plastizer dan softener) (Spelman, 1998).

2.1.1. Vulkanisasi

Proses vulkanisasi adalah proses irreversible pada keadaan suhu dan tekanan atmosfer standar. Proses vulkanisasi juga menggunakan percepatan primer dan sekunder terutama sulfur yang mengandung senyawa organik dan aktivator seperti dengan zink oksida dan asam stearat. Vulkanisasi adalah proses termokimia dengan menggabungkan sulfur dan ikatan silang sulfur ke dalam suatu campuran

molekul-molekul karet dalam meningkatkan elastisitas dan sifat-sifat yang lain yang diinginkan sesuai pembuatan hasil karet. Dalam proses, atom sulfur secara kimia diiikat oleh molekul-molekul karet dan terjadi ikat silang (ikatan kimia) antara molekul karet sulfida (Al-malaika, 1997).

2.1.2. Inisiator

Inisiator adalah komponen yang menginisiasi terjadinya reaksi polimerisasi adisi monomer-monomer membentuk polimer. Inisiator merupakan sumber radikal bebas tapi bukan katalis yang sebenarnya karena inisiator dikonsumsi dalam jumlah tertentu pada suatu reaksi. Semua inisiator yang digunakan bergantung kereaktifannya menghasilkan radikal bebas. Radikal yang diperoleh melalui :

1. Proses termal

Senyawa yang banyak digunakan adalh senyawa yang mengandung ikatan peroksida –O-O-. Pada polimerisasi emulsi, inisiator yang banyak digunakan adalah dari golongan persulfat dalam bentuk garamnatrium, kalsium dan amonium.

2. Reaksi redoks

Inisiator bekerja tanpa harus menunggu waktu paruhnya. Contoh reaksi :

ROOH + Fe2+→ RO∙ + OH- + Fe3+ (2.1)

Reduktor yang digunakan biasanya Fe, S2O5, S2O3, glukosa, dan

Cu. Pada umumnya setiap monomer memiliki kecocokan dengan inisiator yang digunakan dalam sistem. Misalnya sistem Fe-H2O2 baik untuk

monomer matakrilat. 3. Radisi

Sumber radiasi yang biasa digunakan adalah sinar 𝛾. Pada saat radiasi, suatu molekul akan menyerap energi dan akan menghasilkan elektronelektron bebas yang dapat ditangkap oleh molekul netral lain dan akan membentuk radikal bebas (Irawadi, 2007).

Pada penelitian ini akan digunakan inisiator termal Benzoil Peroksida. BPO memiliki laju dekomposisi yang cepat. Laju dekomposisi inisiator menjadi radikal bebas dispesifikasikan sebagai waktu paruh. Waktu paruh adalah waktu yang dibutuhkan larutan inisiator pada suhu tertentu untuk mencapai setengah dari konsentrasi awal. Penurunan konsentrasi ini diperoleh melalui cara dekomposisi termal. Laju polimerisasi meningkat seiring dengan kenaikan konsentrasi inisiator. Peningkatan laju polimerisasi tersebut dapat meningkatkan kandungan padatan polimer yang dihasilkan. Hal ini menandakan tingginya persen konversi polimerisasi (Irawadi, 2007).

Inisiator sering digunakan untuk membentuk radikal bebas. Sebagian besar polimer sintetik dihasilkan melalui proses polimerisasi reaksi rantai yang sering disebut polimerisasi adisi.Inisiator organik seperti benzoil peroksida banyak digunakan sebagai perekat yang bagiannya sama dari suatu inisiator dan suatu cairan seperti dibutil flatat. Peroksida organik mudah diuraikan dan dapat dipercepat dengan pemanasan. Benzoil peroksida merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang dari berbagai polimer dan material polimer. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas. Peroksida organik seperti benzoil peroksida diuraikan dengan mudah untuk menghasilkan radikal bebas benzoil. Benzoil peroksida mempunyai waktu paruh yang dipengaruhi tekanan dan suhu, waktu paruh relatif kecil yaitu 0,37 jam pada temperatur 100oC. Penambahan sejumlah tertentu zat pembentuk radikal akan memberikan ikatan bagi bahan polimer(Al-malaika, 1997).

2.1.3. Bahan Pengaktif

Bahan pengaktif (Activator) adalah bahan yang dapat meningkatkan kerja dari bahan pemercepat. Umumnya bahan pemercepat tidak dapat bekerja baik tanpa bahan pengaktif. Bahan pengaktif yang bisa digunakan adalah ZnO, asam stearat, PbO, MgO dan sebagainya. Campuran bahan pengaktif, bahan pemercepat dan belerang (S) disebut sistem vulkanisasi dari kompon (vulcanising system of the compound)(Spelman, 1998).

2.1.4 Bahan Pemercepat

Bahan pemercepat (Accelerator) berfungsi untuk membantu mengontrol waktu dan temperatur pada proses vulkanisasi dan dapat memperbaiki sifat vulkanisasi karet. Beberapa jenis bahan pemercepat antara lain bahan pemercepat organik. Misalnya, Marcapto Benzhoathizole Disulfida (MBTS), Marcapto Benzoathizole (MBT), dan Diphenil Guanidin (DPG), dan bahan pemercepat anorganik, misalnya Karbonat, Magnesium, Timah Hitam, dan lain-lain (Spelman, 1998).

2.1.5. Bahan Penstabil

Bahan penstabil (Stabilizer) berfungsi untuk mempertahankan produk plastik dari kerusakan, baik selama proses dalam penyimpanan maupun aplikasi produk. Ada 3 jenis bahan penstabil yaitu :

Penstabil panas (heat stabilizer), Penstabil terhadap sinar ultra violet (UV Stabilizer), dan Antioksidan. UV Stabilizer berfungsi mencegah kerusakan barang plastik akibat pengaruh sinar matahari. Hal ini dikarenakan sinar matahari mengandung sinar ultra violet dengan panjang gelombang 3000-4000 Å yang mampu mencegah sebagian besar senyawa kimia terutama senyawa organik (Steven, 2001).

2.2. Devulkanisasi Karet Alam dan Karet Ban Bekas

Devulkanisasi adalah proses pemecahan secara total ataupun sebahagian terhadap ikatan poli, di, dan monosulfida yang terbentuk pada proses vulkanisasi, disini terjadi proses pemecahan ikatan S-C dan S-S dalam elastomer, dikarenakan ikatan tersebut lebih lemah daripada ikatan C-C pada rantai utama. Melalui proses devulkanisasi dimungkinkan limbah karet dapat direvormulasi atau direvulkanisasi langsung untuk membuat produk baru. Secara ideal devulkanisasi karet dapat divulkanisasi kembali dengan atau tanpa menggunakan senyawa lain.

Perbedaan tipe proses devulkanisasi juga mengubah sebagai suatu cek mutu untuk memastikan bahwa contoh material tersebut menemukan spesifikasi kualitas tertentu, dengan demikian kekerasan suatu vulkanisasi dapat diatur. Pengujian kekerasan adalah salah satu dari sekian banyak pengujian yang dipakai, karena dapat dlaksanakan pada benda uji yang kecil tanpa kesukaran mengenai spesifikasi (Steven, 2001).

Pada tahun 1839 Goodyear (USA), menemukan suatu metode vulkanisasi yang menggunakan belerang. Laju vulkanisasi dengan belerang pada umumnya dibantu dengan penambahan akselerator seperti garam-garam seng atau senyawa organobelerang. Disamping itu seng oksida dan asam stearat juga ditambahkan sebagai aktivator. Dipandang dari segi komersial, ikat silang merupakan reaksi terpenting dalam polimer dan menjadi dasar untuk industri-industri karet dan elastomer (Spelman, 1998).

Reclaiming adalah suatu prosedur dimana karet ban bekas atau vulkanisasi karet bekas ndiubah, secara mekanik dan secar kimia dicampur, diproses dan divulkanisasi lagi. Devulkanisasi adalah pemecahan antar ikatan-ikatan molekul seperti karbon-sulfur (C-S) atau sulfur-sulfur (S-S) dan selanjutnya memperpendek rantai yang terjadi (Chen, 2003).

2.3 . Epoksidasi

Epoksidasi adalah reaksi oksidasi ikatan rangkap oleh oksigen aktif membentuk senyawa epoksida. Pada umumnya, epoksidasi minyak menggunakan hidrogen peroksida sebagai pereaksi. Sifat hidrogen peroksida sebagai oksidator tidak cukup kuat sehingga ditransformasi kebentuk yang lebih aktif (Alfa, 2003).

Epoksida merupakan senyawa yang dihasilkan dari proses epoksidasi. Epoksida adalah eter siklik bercincin tiga. Dalam IUPAC, penamaan epoksida disebut dengan oksirana. Epoksida sederhana sering disebut etilena oksida (Riswiyanto, 2009).

Asam peroksi yang dibentuk dari reaksi hidrogen peroksida dengan asam alifatis (asam formiat dan asam asetat) merupakan bentuk yang reaktif. Asam peroksi dapat bereaksi sangat cepat dengan senyawa tidak jenuh. Sifat asam formiat yang kuat dapat juga membuka cincin oksiran untuk mrnghasilkan senyawa turunan hidroksi-formoksi. Karakteristik dari senyawa epoksida adalah adanya gugus oksiran yang terbentuk oleh oksidasi dari senyawa olefinik atau senyawa aromatik ikatan ganda. Senyawa epoksida merupakan senyawa yang sangat penting sama seperti produk kimia lainnya, misalnya resin. Proses produksinya yang telah diketahui adalah oksidasi senyawa olefin dengan peracids, seperti asam m-klorobenzoat, asam perasetat, dan peroksida organik seperti tert-butyl hydroperoxide. Untuk mencegah reaksi eksotermis yang tidak terkendali dan untuk mengoptimalkan epoksidasi, larutan peroksida ditambahkan secara bertahap dengan adanya pengadukan dan mempertahankan suhu reaksi (Alfa, 2003).

2.4 . Serbuk Ban Bekas

Serbuk ban bekas adalah suatu jaringan tiga dimensi atau suatu produk ikatan silang dari karet alam dan karet sintetis yang diperkuat dengan carbon black yang menyerap minyak encer dari semen aspal selama reaksi yang dapat mengalami pengembangan (Swelling) dan pelunakan (Softening) dari serbuk ban bekas. Hal ini meningkatkan kekentalan binder yang dimodifikasi (Cai, 1999).

Serbuk karet atau yang sering disebut dengan “tire crumb” atau “crumb rubber” adalah produk yang ramah lingkungan karena diperoleh dari ban bekas, dan tidak larut dalam tanah maupun air tanah. Selain mengurangi jumlah limbah karet yang terbuang ke lingkungan, pemakaian kembali limbah produk karet tertentu dapat menekan harga karet sebagai salah satu komponen penting penentu harga produk jadi yang dihasilkan. Aplikasi umum dari serbuk ban bekas adalah sebagai bahan pembuatan karpet karet, karet kompon, sol sepatu karet, konstruksi bbangunan, campuran aspal untuk mengurangi keretakan dan menambah daya tahan pada jalan raya /jalan tol, lapangan olahraga, area pacuan kuda, dan lainnya. Serbuk ban bekas berbentuk butiran-butiran kecil dari ban bekas yang dibuat

dalam ukuran tertentu yang digunakan untuk modifikasi bahan aspal paving atau sebagai filler. Sifat-sifat serbuk ban bekas yang dapat memepengaruhi interaksi dalam proses pembuatan yakni ukuran partikel, spesifikasi area permukaan, dan komposisi kimia (Jaesun, 2013).

Serbuk ban bekas diperoleh dari ban yang melalui beberapa proses yaitu: 1.Sistem Ambient Grinding

2.Sistem Cryogenik Grinding 3.Sistem Wet-Ambient Grinding

Ambient grinding adalah metode proses ban bekas tersebut diparut, digiling yang diproses pada suhu ruang. Cryogenic grinding adalah proses yang menggunakan nitrogen cair untuk membekukan ban bekas. Wet-Ambient grinding atau proses melarutkan dapat digunakan untuk menghasilkan ukuran partikel karet antara 200-500 mesh. Ukuran serbuk dapat diklasifikasikan dalam empat kelompok yaitu :

1.Besar atau kasar (3/8 dan 1/4 inci) 2.Sedang (10-30 mesh atau 0.079-0.039) 3.Baik (40-80 mesh atau 0.016-0.007)

4.Sangat baik (100-200 mesh atau 0.006-0.003) (Yu, 1999).

2.5. Monomer

Banyak jenis monomer yang digunakan dalam proses polimerisasi dan penggunaannya pun dapat berupa homopolimer ataupun kopolimer. Pemilihan monomer tentunya didasarkan pada produk akhir polimer yang diinginkan. Salah satu kriteria yang dapat dipertimbangkan dalam pemilihan monomer adalah suhu transisi gelas (Tg). Suhu transisi gelas merupakan suhu dimana suatu polimer

melepaskan sifat-sifat gelasnya dan berubah menjadi lebih condong elastis seperti karet.

Berdasarkan suhu transisi gelasnya, monomer dibedakan menjadi :

a. Monomer keras yaitu monomer yang jika dipolimerisasi akan menghasilkan homopolimer dengan suhu transisi gelas tinggi sehingga

polimernya bersifat keras dan memiliki sifat mekanik yang bagus. Contoh monomer keras adalah stirena (Tg stirena adalah 100oC) dan

metilmetakrilat (Tgpoli (metilmetakrilat) adalah 105oC).

b. Monomer lunak yaitu monomer yang jika dipolimerisasi akan menghasilkan homopolimer dengan suhu transisi gelas rendah sehingga polimernya bersifat lunak atau rubbery. Contoh monomer lunak adalah etilena (Tgpolietilena adalah -20oC) dan etil akrilat (Tg poli(etil) akrilat)

adalah -22oC).

Polimer dengan suhu transisi gelas rendah (di bawah 0oC) tidak berguna pada aplikasicoating karena lapisan film yang terbentuk bersifat lembek dan lemah pada suhu normal. Sementara polimer dengan suhu transisi gelas di atas 50oC cenderung bersifat kaku sehingga rapuh dan tidak bersifat fleksibel pada

kondisi normal. Dengan demikian polimer ini juga tidak cocok untuk aplikasi coating. Oleh karena itu biasanya digunakan perpaduan antara monomer keras dengan lunak sehingga dihasilkan polimer dengan suhu transisi elas yang cocok.

Besarnya nilai suhu transisi gelas bergantung pada komposisi berat masing-masing monomer yang digunakan. Hal ini digambarkan melalui persamaan Fox berikut :

𝟏 𝑻𝒈 = 𝒘 𝟏 𝑻𝒈𝟏 + 𝒘 𝟐 𝑻𝒈𝟐 + ... (2.2)

Ket : Tg= suhu transisi gelas kopolimer

Tg1= suhu transisi gelas homopolimer 1

Tg2= suhu transisi gelas homopolimer 2

W1 = fraksi berat monomer

Berdasarkan fungsi monomer dalam polimerisasi emulsi, monomer diklasifikasikan sebagai :

a. Monomer penstabil, merupakan monomer yang larut dalam air atau monomer yang mempunyai gugus fungsi karboksil. Monomer ini dapat

menstabilkan partikel dispersi dengan cara menggabungkan pusat hidrofilik ke polimer hidrofobik. Monomer-monomer ini memperbaiki sifat mekanik, meningkatkan stabilitas dispersi lateks, meningkatkan toleransi terhadap elektrolit, meningkatkan kekerasan film, dan meningkatkan adhesi film lateks terhadap substrat. Contoh : Asam akrilat, Asam metakrilat, Asam maleat, dan Asam fumarat.

b. Monomer pengikat silang, merupakan monomer yang dapat mengalami polimerisasi juga. Umumnya monomer ini adalah senyawa yang memiliki dua ikatan rangkap atau dua gugus fungsi. Saat polimerisasi berlangsung monomer ini ikut dalam polimerisasi, dan ikatan rangkap yang kedua atau gugus fungsi yang kedua akan berikatan silang dengan polimer. Contoh : senyawa polivinil atau polialilatau diena, divinil benzena, senyawa N-metilol dan derivat ester diakrilat atau triakrilat (Putri, 2008)

2.6. Benzoil Peroksida

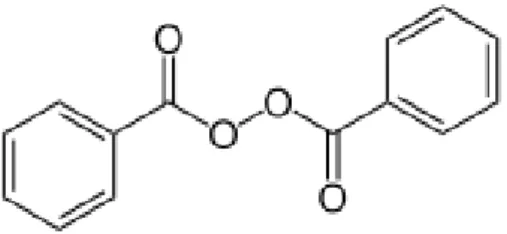

Merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang dari berbagai polimer dan material polimer. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas. Peroksida organik seperti benzoil peroksida diuraikan dengan mudah untuk menghasilkan radikal bebas benzoil. Benzoil peroksida mempunyai waktu paruh yang dipengaruhi tekanan dan suhu, waktu paruh relatif kecil yaitu 0,37 jam pada temperatur 100oC. Penambahan sejumlah tertentu zat pembentuk radikal akan memberikan ikatan bagi bahan polimer . Struktur kimia dari Benzoil peroksida dapat dilihat pada gambar 2.1.

2.7. Metilmatakrilat

Pada penelitian ini digunakan Metilmetakrilat sebagai monomer penstabil. Metilmetakrilat monomer (MMA) adalah zat cairan tidak berwarna dan transparan. Suatu resin bila diberi metilmetakrilat akan lebih encer sehingga metilmetakrilat berfungsi untuk menghilangkan gelembung dalam resin. Zat ini merupakan salah satu polimer sintetis yang biasa disebut juga dengan akrilik. Secara komersial, metilmetakrilat umumnya dibuat melalui polimerisasi radikal dari monomer metilmetakrilat. Meskipun metilmetakrilat merupakan senyawa yang dapat menyebabkan iritasi (irritant), namun hasil polimerisasinya, MMA bersifat biokompatibel (biologically biocompatible). Secara fisik bahan ini transparan namun keras dengan ketahanan yang sangatbaik terhadap radiasi ultraviolet dan pelapukan. Bahan ini dapat dicetak, diwarnai, dipotong dan dibentuk sesuai keinginan. Sifat-sifat tersebut membuatnya ideal untuk berbagai aplikasi termasuk untukaplikasi di luar ruangan. MMA memiliki temperatur transisi gelas yaitu 105oC, sehingga MMA harus dipanaskan di atas suhu 105oC

agar dapat dibentuk atau dicetak menjadi produk yang diinginkan. Struktur kimia dari Metilmetakrilat dapat dilihat pada gambar 2.2.

O O

H2C

CH3

CH3

Gambar 2.2. Struktur kimia Metilmetakrilat (Al-Malaika, 1997).

Metil metakrilat (Methyl Metacrylic) merupakan salah satu senyawa akrilat yang memiliki karakteristik umum yaitu stabilitas terhadap UV dan sifat mekanik yang baik sehingga cocok digunakan pada aplikasi eksterior. Kebanyakan pemicu yang digunakan secara luas adalah radikal bebas yang dihasilkan dari peruraian peroksida. Peroksida organik seperti dikumil peroksida merupakan sumber radikal bebas yang kuat (Yohan, 2006).

Berikut sifat fisik dan kimia yang dimiliki monomer metilmetakrilat yang digunakan pada penelitian ini :

Rumus molekul : C5H8O2

Penampilan : cairan bening tidak berwarna

MR : 100,12 g mol-1 Fase : cairan Densitas (pada 25oC) : 0,944 g cm-3 Titik didih : 100,5oC Titik leleh : -48℃ Titik nyala : 10℃ Tg homopolimer : 105℃ Indeks refraksi : 1,412

Kelarutan dalam air : 1,5g / 100mL

Viskositas : 0,58-0,63 cPs (dalam 20°C) (Yohan, 2006)

2.8. Proses Grafting

Grafting pada permukaan pada bahan polimer adalah merupakan suatu variasi teknologi yang telah diketahui sangat mempengaruhi kenaikna sifat permukaan dari suatu bahan polimer. Metode ini sangat berkembang dan memiliki fungsi yang sangat besar pada berbagai bidang misalnya pada serat dan kaca yang akan mempengaruhi dari stabilitasnya secara termal.

Grafting kopolimer adalah suatu polimer yang terdiri dari molekul-molekul dengan satu atau lebih jenis dari monomer yang terhubung pada sisi rantai utama. Grafting kopolimer dapat juga disiapkan oleh proses kopolimerisasi cabang dengan monomer yang akan membentuk rantai utama. Grafting maleat anhidrida pada propilena yaitu (PP-g-MA) saat ini menjadi daya tarik industri yang sedang berkembang dan patut untuk dipertimbangkan dan dikembangkan, karena dapat menghasilkan keselarasan dan peningkatan keaktifan.

Secara laporan fungsionalisasi yang diterima, proses dilakukan dengan cara grafting maleat anhidrida (MA) pada polipropilena yang dalam kondisi cair dengan keberadaan suatu peroksida organik. Reaksi tersebut dapat dijabarkan sebagai suatu mekanisme reaksi radikal. Iniasiator peroksida membentuk suatu radikal yaitu yang akan menyerang suatu atom hidrogen yang berasal dari karbon tersier polipropilena yang akan membentuk polipropilena makro radikal. Setelah langkah tersebut akan terjadi grafting dari maleat anhidrida yang mengikuti tahap reaksi sebagai berikut:

a. Pada suatu sisi maleat anhidrida akan bereaksi dengan makro radikal dari polipropilena dan pada sisi lain anhidrida suksinat akan terdistribusi pada sepanjang rantai akan terisolasi pada unit tersebut.

b. Pada sisi lain polipropilena yang bersifat makro radikal diterima sebagai penggerak utama rangkaian b scission, dari radikal atom C sekunder yang menghasilkan b scission sehingga terjadi suatu penggabungan dengan maleat anhidrat.

c. Grafting dari maleat anhidrida terhadap polipropilena akan menghasilkan hasil samping yaitu berupa asam suksinat (Laurent, 2005).

Grafting biasanya terjadi pada letak-letak yang bisa menerima reaksi-reaksi transfer, seperti karbon-karbon yang bersebelahan dengan ikatan rangkap dua dalam polidiena atau pada karbon-karbon yang bersebelahan dengan gugus karbonil. Radiasi adalah paling banyak dipakai untuk memberikan letak-letak aktif untuk kopolimerisasi grafting. Proses ini dikerjakan dengan radiasi ultraviolet atau cahaya tampak tanpa photosensitizer tambahan atau dengan radiasi ionisasi. Reaksi-reaksi radikal bebas terlibat dalam semua kasus. Kesulitan utama adalah bahwa radiasi menimbulkan grafting. Hal ini sampai batas tertentu yang telah dihilangkan pada pra radiasi polimer sebelum penambahan monomer baru. Salah satu metode adalah mempraradisasi polimer tersebut ketika hadir udara atau oksigen untuk membentuk gugus-gugus hidroperoksida diatas kerangkanya. Penambahan monomer berikutnya dan pemanasan akan menghasilkan polimerisasi radikal pada letak-letak peroksida yang disetai dengan beberapa homopolimerisasi dan homopolimerisasi ini di inisiasi oleh

radikal-radikal hidroksi yang terbentuk selama homolisis hidroperoksida. Pra radiasi bisa juga dikerjakan ketika tidak ada udara untuk membentuk radikal-radikal bebas yang ditangkap dalam matriks polimer yang kental. Kemudian monomer ditambahkan. Metode sangat tidak efisien karena rendahnya konsentrasi radikal yang bisa ditangkap dan homopolimerisasi masih bisa terjadi melalui reaksi-reaksi tranfer rantai (Steven, 2001).

2.9. Karakterisasi Polimer

2.9.1 Fourier Transform-Infra Red (FT-IR)

Konsep radiasi inframerah diajukan pertama kali oleh Sir William Herschel (1800) melalui percobaannya mendispersikan radiasi matahari dengan prisma, yang mana pada daerah setelah sinar merah menunjukkan adanya kenaikan temperatur tertinggi yang berarti pada daerah panjang gelombang radiasi tersebut banyak kalor (Mulja, 1995).

Spektroskopi infra merah merupakan suatu cara untuk menentukan dan merekam hasil spektra residu dengan serapan infra merah pada daerah dengan panjang gelombang dari 1 – 500 µm. Setiap gugus dalam molekul mempunyai karakteristik sendiri, maka spektroskopi IR dapat digunakan untuk mendeteksi gugus yang spesifik dalam polimer. Pada pengukuran secara kuantitatif, spektra IR secara umumdilakukan dalam bentuk film. Prosedurnya mancakup pengukuran intensitas pita serapan relatif darigugus-gugus fungsional ke pita serapan yang dapat menunjukkan polimer induk. Kurva kalibrasi standar dari konsentrasi yang diketahui dibutuhkan untuk mengkinversi data intensitas menjadi konsentrasi (Yi, 1998).

Salah satu tipe instrumen yang dipakai untuk spektroskopi IR adalah Fourier Transform Infrared Spectroscopy (Spektroskopi FT-IR). FT-IR merupakan suatu teknik yang digunakan untuk menganalisa komposisi kimia dari senyawa-senyawa organik, polimer, coating atau pelapisan, material semikonduktor, sampel biologi, senyawa-senyawa anorganik, dan mineral. FTIR

memiliki berbagai keunggulan khusus, diantaranya adalah dapat mendeteksi sinyal yang lemah, dapat menganalisa sampel pada konsentrasi yang sangat rendah, serta dapat mempelajari daerah antara 950 dan 1500 cm-1 untuk larutan senyawa. FT-IR mampu menganalisa suatu material baik secara keseluruhan, lapisan tipis, cairan, padatan, pasta, serbuk, serat, dan bentuk lainnya serta mempunyai kemampuan untuk analisa kualitatif, namun juga bisa untuk analisa kuantitatif (Alfa, 2003).

Serapan radiasi infra merah oleh suatu molekul terjadi karena interaksi vibrasi ikatan kimia yang menyebabkan perubahan polarisabilitas dengan medan listrik gelimbang elektromagnetik. Ada dua macam vibrasi molekul yaitu vibrasi ulur dan vibrasi tekuk. Pada vibrasi ulur tampak terjadi perubahan sinambung jarak antara dua atom dalam satu molekul, sedangkan pada vibrasi tekuk terjadi perubahan sudut pada ikatan kimia secara seimbang (Mulja, 1995).

Dalam teknik spektroskopi infra merah, sampel molekul disinari dengan radiasi infra merah dengan bilangan gelombang 200-4000 cm-1. Bilangan gelombang radiasi yang sesuai dengan variasi ikatan akan diserap dan radiasi yang diteruskan diamati dengan suatu detektor fotolistrik. Energi radiasi yang mencapai detektor kemudian dirubah menjadi isyarat listrik, yang melalui penguat selanjutnya diteruskan ke pencatat (Wirjosentono, 1995).

Banyaknya energi yang diabsorpsi oleh suatu ikatan bergantung pada perubahan dalam momen ikatan mengakibatkan absorpsi sejumlah energi juga lebih besar. Ikatan non-polar tidak mengabsorpsi radiasi infra merah karena tidak ada perubahan momen ikatan apabila atom-atom saling berosilasi. Ikatan non-polar relatif (ikatan C-C dan C-H dalam molekul organik) menyebabkan absorpsi yang lemah. Pada ikatan polar (seperti C=O) menunjukkan absorpsi yang kuat (Fessenden, 1986).

Tabel 2.1. Radiasi infra merah dibagi dalam empat daerah (FT-IR) No. Daerah Inframerah Rentang panjang gelombang (λ)dalam µm Rentang Bilangan Gelombang(ύ) cm-1 Rentang Frekuensi (ν)Hz 1. 2. 3. 4. Dekat Pertengahan Jauh Terpakai untuk analisis instrumental 0,78-2,5 2,5-50 50-100 2,5-15 13.000-4000 4000-200 200-10 4000-670 3,8-1,2(1014) 1,2-0,06(1014) 6,0-0,3(1012) 1,2-0,2(1014) (Mulja, 1995) .

Spektroskopi inframerah ditujukan untuk penentuan gugus-gugus fungsi molekul pada analisa kualitatif, disamping untuk analisis kuantitatif (Mulja, 1995).

Adapun kelebihan dari FT-IR mencakup persyaratan ukuran sampel yang kecil, perkembangan spektrum yang cepat, dan karena instrumen ini memiliki komputer yang terdedikasi kemampuan untuk menyimpan dan memanipulasi spektrum. Spektrum infra merah bahan polimer akan tergantung dari karakteristik spektrum dan struktur kimia satuan ulangannya. Akan tetapi berbeda dengan senyawa bobot molekul rendah yang murni, struktur satuan ulangannya dalam rantai polimer tidak selamanya identik. Ditambah lagi perubahan susunan geometri, perubahan orientasi ikatan, dan bentuk kristal akan mempengaruhi serapan infra merah oleh ikatan kimia satuan ulangannya (Wirjosentono, 1995).

2.9.3 Scanning Electron Microscopy (SEM)

Dalam penelitian morfologi permukaan SEM terbatas pemakaiannya, tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å. Suatu berkas insiden elektron sangat halus di-scan

menyilangi permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda. Elektron-elektron yang terhambur digunakan untuk memproduksi sinyal yang memodulasi berkas dalam sinar tabung katoda, yang memproduksi suatu citra dengan kedalaman medan yang besar dan penampakan yang hampir tiga dimensi. Aplikasi-aplikasi yang khas mencakup penelitian dispersi-dispersi pigmen dalam cat, pelepuhan atau peretakan coting, batas-batas fasa dalam polipaduan yang tak dapat campur, struktur sel busa-busa polimer, dan kerusakan pada bahan perekat (Steven, 2001).

Sebuah ruang vakum diperlukan untuk preparasi cuplikan. Cara kerja SEM adalah gelombang elektron yang dipancarkan electron gun terkondensasi di lensa kondensor dan terfokus sebagai titik yang jelas oleh lensa objektif. Scanning coil yang diberi energi menyediakan medan magnetik bagi sinar elektron. Berkas sinar elektron yang mengenai cuplikan menghasilkan elektron sekunder dan kemudian dikumpulkan oleh detektor sekunder atau detektor backscatter. Gambar yang dihasilkan terdiri dari ribuan titik berbagai intensitas di permukaan Cathode Ray Tube (CRT) sebagai topografi Gambar (Kroschwitz, 1990).

2.9.2 Analisa Derajat Grafting

Derajat grafting pada karet telah diukur setelah proses ekstraksi dalam sikloheksana selama 8 jam,dimana sampel dikeringkan pada suhu 80oC selama 30 menit dan ditimbang beratnya. Dihitung persentase grafting dengan menggunakan persamaan (2.3) :

MMA (%) = 𝑉1−𝑉0× 𝑁 𝐾𝑂𝐻

2 𝑊𝑠 ×1000 x Mr MMA x 100 % (2.3)

Keterangan :

Vo = KOH yang terpakai pada blanko

V1 = KOH yang terpakai pada sampel

Ws = Berat sampel

1000 = Faktor konversi dua gugus karboksilat dari satu molekul MMA (Irawandi, 2007).