Abstrak— Perusahaan konstruksi memiliki suatu keterkaitan langsung dengan berbagai macam industri lainnya yang dapat dikategorikan dengan dua hal, yakni membeli bahan baku dari industri lain atau mendirikan sebuah konstruksi bangunan untuk industri lainnya. Salah satu akibat permasalahan yang terjadi adalah keterlambatan dan pembengkakan biaya. Permasalahan tersebut dapat diakibatkan adanya non value added activity yang mengindikasikan terjadinya waste. Maka dengan mengeliminasi waste, diyakini dapat mengurangi permasalahan yang terjadi. Oleh karena itu, perusahaan konstruksi mengadaptasi konsep Lean Production yang diterapkan pada industri manufaktur yang dalam hal ini dikenal dengan istilah Lean Construction. Tools yang digunakan untuk penerapan konsep lean adalah Big Picture Mapping, Root Cause Analysis, dan Project Risk Management Pada prakteknya dalam menjalankan suatu proyek konstruksi, perusahaan membutuhkan penjadwalan yang dapat dijadikan acuan. Permasalahan yang ada adalah penjadwalan tersebut tidak dapat mengakomodasi atau mengurangi dampak terjadinya ketidak pastian yang terjadi. Oleh sebab itu, penulis mencoba merancang penjadwalan proyek menggunakan metode Critical Chain Project Management yang berfungsi untuk menghindarkan proyek dari student’s syndrome dan mengendalikan proyek agar tetap selesai tepat waktu.

Hasil dari penelitian ini adalah masih terdapat non-value added activity yang mengindikasikan terjadinya waste pada pengerjaan proyek. Waste tersebut menyebabkan terjadinya risiko yang harus ditanggung oleh pihak pelaksana. Dari risiko tersebut dirumuskan rekomendasi alternatif mitigasi pada kejadian risiko.Dengan diterapkannya metode penjadwalan CCPM dapat diketahui bahwa durasi pengerjaan menjadi lebih pendek dengan mempertimbangkan waktu penyangga dan sumberdaya yang digunakan

Kata Kunci: Lean Construction, RCA, Project Risk

Management Waste, Critical Chain Project Management.

PENDAHULUAN

Menurut Bappenas tahun 2005, sektor konstruksi memberikan kontribusi pada pendapatan per kapita penduduk Indonesia 8,17% pada tahun 2004 meningkat menjadi 8,9% pada tahun 2007 dan diperkirakan terus bertambah sampai 5 tahun mendatang. Hal tersebut didasarkan pada fakta bahwa Indonesia merupakan pasar industri konstruksi terbesar kedua di asia setelah Singapura (ENR Singapore, 1997). Pada tahun

2009 pemerintah menganggarkan kurang lebih sebesar 200 triliun rupiah untuk pembangunan infrastruktur. Pasar sektor konstruksi pada tahun 2005 sampai tahun 2009 bernilai sebesar 1200 triliun.

Bagaimanapun, perusahaan konstruksi memiliki suatu keterkaitan langsung dengan berbagai macam industri lainnya yang dapat dikategorikan dengan dua hal, yakni membeli bahan baku dari industri lain atau mendirikan sebuah konstruksi bangunan untuk industri lainnya. Maka dengan mengeliminasi waste, diyakini dapat menghemat biaya secara signifikan. Oleh karena itu, perusahaan konstruksi mengadaptasi konsep Lean Production yang diterapkan pada industri manufaktur yang dalam hal ini dikenal dengan istilah Lean Construction.

Dengan mengaplikasikan konsep Lean Construction, perusahaan konstruksi dapat meningkatkan kemampuan untuk mengatasi kondisi ketidakpastian yang terjadi pada suatu proyek, dan dapat memberikan value atau nilai tambah lebih kepada customer dan pihak tim proyek. Berdasarkan data yang disampaikan oleh Lean Construction Institute (LCI), pemborosan yang terjadi oleh perusahaan konstruksi sekitar 57% dan hanya 10% dari seluruh kegiatan yang memberikan nilai tambah.

CV. Catur Putra Utama adalah perusahaan yang bergerak di bidang konstruksi bangunan gedung. Dalam penanganan proyek, CV. Catur Putra Utama masih menghadapi persoalan yakni, masih adanya waste atau non-value added activity yang mengakibatkan terjadinya keterlambatan proyek. Dengan penerapan Lean Construction, diharapkan waste dapat diidentifikasi untuk kemudian dieliminasi dan pada akhirnya dapat memberikan nilai lebih baik kepada customer maupun kepada PT.Kusuma Jaya Anugrah sendiri.

Saat ini CV. Catur Putra Utama mengerjakan proyek pembangunan gedung kantor BPPKB yang terletak di Jalan Ngagel Madya Surabaya. Dalam pelaksanaanya, masih terdapat berbagai macam non-value added activity yang mengindikasikan terjadinya waste sehingga pengerjaan proyek menjadi terlambat pada aktivitas-aktivitas tertentu yang menyebabkan terjadinya peningkatan biaya. Permasalahan utama yang menyebabkan proyek menjadi terlambat pada aktivitas-aktivitas tertentu adalah waktu menunggu, baik menunggu pengerjaan ulang, instruksi maupun ketersediaan tenaga kerja. Permasalahan yang kedua adalah kebutuhan tenaga kerja yang tidak dapat dipenuhi pada beberapa aktivitas

PERENCANAAN DAN PENGENDALIAN PROYEK

KONSTRUKSI MENGGUNAKAN CRITICAL CHAIN PROJECT

MANAGEMENT DAN LEAN CONSTRUCTION UNTUK

MEMINIMASI WASTE

(STUDI KASUS : PEMBANGUNAN GEDUNG BPPKB TAHAP 2)

Karim M. B. dan Putu Dana Karningsih

Jurusan Teknik Industri, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember (ITS)

Kampus ITS Sukolilo, Surabaya 60111

pekerjaan. Hal tersebut dapat menyebabkan adanya multi-tasking sehingga membutuhkan lebih banyak tenaga kerja daripada yang dapat disediakan. Selain masalah-masalah tersebut, masih terdapat beberapa permasalahan yang banyak terjadi. Misalnya adalah adanya rework atau pengerjaan ulang dikarenakan kesalahan yang dilakukan pekerja dan detail desain bangunan yang dibuat oleh konsultan perencana tidak dapat diterapkan pada saat melakukan pekerjaan konstruksi. Oleh karena itu dibutuhkan pendekatan Lean Construction untuk mengidentifikasi dan meminimalisir adanya non-value added activity.

Selain itu dibutuhkan juga penjadwalan dan pengendalian proyek agar dapat mengestimasi waktu pengerjaan dan proyek tetap berjalan pada jalurnya. Metode yang dapat digunakan dalam perencanaan proyek adalah Critical Chain Project Management (CCPM). Perbedaan mendasar dari metode ini adalah pengalokasian waktu penyangga (buffer time) pada akhir proyek, dimana pada metode Critical Path Method pengalokasian waktu penyangga diletakkan pada tiap-tiap aktivitas. Hal tersebut dapat menghindari adanya student’s syndrome atau kecendrungan untuk melaksanakan aktivitas pada saat mendekati deadline. Kelebihan lain dari penerapan metode CCPM adalah buffer management atau monitoring konsumsi waktu penyangga sehingga dapat memberikan sinyal pada pelaksana untuk segera melakukan tindakan agar proyek tetap dapat selesai sesuai dengan tenggang waktu yang telah ditentukan.

I. METODEPENELITIAN

A. Lean Manufacturing

Filosofi Lean pertama kali diterapkan oleh perusahaan otomotif asal jepang (Toyota). Konsep lean terfokus pada customer value (nilai-nilai yang berdasar dari perspektif customer) yakni memenuhi nilai-nilai diharapkan oleh customer. Konsep ini meyakini bahwa dengan mengidentifikasi dan mengeliminasi waste bersamaan dengan mengefisiensikan proses dapat mencapai suatu fase dimana customer value terpenuhi.

Konsep lean diprakarsai oleh sistem produksi perusahaan otomotif asal jepang yakni Toyota. Prinsip-prinsip lean adalah sebagai berikut (Hines & Taylor, 2000)

Specify Value

Menentukan nilai-nilai yang harus dipenuhi dan dapat dispesifikasikan yang didasarkan dari sudut pandang konsumen, bukan dari sudut pandang perusahaan

Identify whole value stream

Mengidentifikasikan tahapan-tahapan yang diperlukan, mulai dari proses desain, pemesanan dan pembuatan produk berdasarkan keseluruhan value stream untuk menemukan pemborosan yang tidak memiliki nilai tambah.

Flow

Melakukan aktivitas yang dapat menciptakan suatu nilai tanpa adanya gangguan, proses rework, aliran balik, aktivitas menunggu (waiting) maupun sisa produksi

Pulled

Hanya membuat apa yang diinginkan oleh konsumen Perfection

Mengejar kesempurnaan dengan mengidentifikasi dan mengeliminasi waste secara bertahap dan berkelanjutan. B. Lean Construction

Lean construction merupakan proses implementasi filosofi lean pada perusahaan konstruksi. Konstruksi sendiri merupakan tipe sistem produksi yang berkaitan dengan proyek, dan dapat dikategorikan sebagai fixed-position manufacturing yakni dimana produk berada di posisi yang tetap dan produk dikerjakan ditempat yang sama sampai produk tersebut selesai dan diserahkan kepada customer. Para peneliti yang tergabung dalam organisasi non-profit Lean construction Institute meneliti tentang potensi penerapan konsep lean pada manajemen konstruksi yang pada awal tahun 1990-an disebut Architecture Engineering Construction (AEC). Hasil penelitian tersebut adalah konsep lean sangat berpotensi untuk diimplementasikan pada perusahaan konstruksi guna meningkatkan efisiensi perusahaan dalam memenuhi nilai yang telah ditetapkan oleh konsumen.

C. Big Picture Mapping

Big picture mapping merupakan sebuah tool yang diadopsi dari value stream mapping, yakni metode untuk memetakan sistem produksi Toyota dan digunakan untuk menggambarkan sistem secara keseluruhan dan value stream yang ada di dalamnya. Dari tool ini, didapatkan mengenai aliran material dan informasi yang terjadi dalam suatu sistem produksi. Selain itu, tool ini juga dapat berfungsi sebagai alat untuk mengidentifikasi dimana terdapat pemborosan dan mengetahui keterkaitan antara aliran informasi dan material (Hines,2000). Berikut ini adalah simbol simbol yang biasa digunakan dalam big picture mapping :

Untuk melakukan pemetaan terhadap aliran informasi dan material atau produk secara fisik, langkah-langkah yang harus dilakukan adalah sebagai berikut:

a. Mengidentifikasi jenis dan jumlah produk yang diinginkan customer,timing munculnya kebutuhan akan produk tersebut, kapasitas dan frekuensi pengirimannya, pengemasannya, serta jumlah persediaan yang disimpan untuk keperluan customer. b. Selanjutnya menggambarkan aliran informasi dari

customer ke supplier yang berisi antara lain: peramalan dan informasi pembatalan supply oleh customer, orang atau departemen yang memberi informasi ke perusahaan, berapa lama informasi muncul sampai diproses, informasi apa yang disampaikan kepada supplier serta pesanan yang disyaratkan.

c. Menggambarkan aliran fisik yang berupa aliran material atau produk dalam perusahaan, waktu yang diperlukan, titik terjadinya inventory dan inspeksi, putaran rework, waktu siklus tiap titik, berapa banyak produk dibuat dan dipindah ditiap titik, waktu penyelesaian tiap operasi, berapa jam perhari tiap stasiun kerja beroperasi, berapa banyak produk yang diperiksa di tiap titik, berapa banyak orang yang bekerja di tiap stasiun kerja, waktu berpindah di tiap stasiun, dimana inventory diadakan dan berapa banyak, serta titik bottleneck yang terjadi.

d. Menghubungkan aliran informasi dan fisik dengan anak panah yang dapat berisi informasi jadwal yang diguna-kan, instruksi pengiriman, kapan dan dimana biasanya terjadi masalah dalam aliran fisik.

e. Melengkapi peta atau gambar aliran informasi dan fisik, dilakukan dengan menambahkan lead time dan value adding time di bawah gambar yang dibuat. D. Root Cause Analysis

Root Cause Analysis merupakan sebuah metode evaluasi terstruktur untuk mengidentifikasi akar penyebab (root cause) suatu kejadian yang tidak diharapkan (undesired outcome) dan langkah-langkah yang diperlukan untuk mencegah terulangnya kembali kejadian yang tidak diharapkan (undesired outcome). Untuk membuat suatu root cause analysis, bisa dilakukan dengan menggunakan 5 Why(Arthur, 2011). Setelah mengetahui root cause dari permasalahan, dilakukan analisa selanjutnya untuk mengetahui penyebab kritis. Hasil dari RCA dapat pula dianalisis lebih lanjut dengan menggunakan tools FMEA (Failure Mode and Effect Analysis).

E. Project Risk Management

Menurut Gray dan Larson (2006), risiko dalam konteks proyek merupakan kondisi ketidakpastian yang muncul dan akan memberikan dampak positif maupun negatif pada tujuan akhir proyek. Setiap risiko memiliki penyebab, dan apabila terjadi pasti akan berdampak pada pelaksanaan proyek. Manajemen risiko digunakan untuk mengenali dan mengelola risiko yang berpotensi terjadi ketika sebuah proyek berjalan. Manajemen risiko mengidentifikasi risk events yang mungkin terjadi sebanyak-banyaknya dan meminimalisir dampak yang ditimbulkan sebelum proyek berjaalan serta memberikan respon ketika risk event tersebut terjadi ketika proyek berjalan. F. Manajemen Proyek

Menurut Gray & Larson (2006) manajemen proyek menyediakan sekumpulan piranti yang berdaya guna untuk meningkatkan kemampuan individu dalam melakukan perencanaan, mengimplementasikan dan mengelola berbagai aktivitas untuk mencapai tujuan pelaksanaan proyek. Proyek sendiri merupakan kegiatan kompleks yang dilakukan sekali tempo, dan dibatasi oleh waktu, anggaran atau biaya, sumber daya dan spesifikasi kerja yang dirancang untuk memenuhi kebutuhan pelanggan.

G. Critical Chain Project Management

Menurut Kerzer (1995) suatu proyek dapat dikatakan sukses bila mampu memenuhi ruang lingkup proyek (scope) menyelesaikan proyek dengan tepat waktu atau lebih singkat dari waktu yang telah disepakati, dan menghemat dana yang tersedia secara bersamaan. Pendekatan menggunakan critical chain project management memberikan mekanisme dalam mengidentifikasi dan sesuatu yang kritis dalam kondisi ketidakpastian proyek. Metode critical chain project management (CCPM) memungkinkan untuk mengantisipasi kondisi ketidakpastian dan variabilitas yang mungkin terjadi dalam sebuah proyek. Perbedaan mendasar antara metode critical chain project management dengan critical path method (CPM) adalah waktu penyanggga (buffer time) yang

dialokasikan diakhir proyek. Pada CPM tiap aktivitas memiliki waktu penyangga sedangkan pada CCPM waktu penyangga dialokasikan diakhir proyek.

Untuk mengetahui panjang waktu aktivitas dan waktu penyangga (buffer time) dan umpan penyangga (feeding buffer) dapat digunakan beberapa metode, diantaranya adalah metode 50% of the chain, Square Root Sum of the Squares (SSQ) dan Bias plus SSQ (leach,2005).

II. HASILDANDISKUSI A. Waste Yang Berpengaruh

Definisi Waste yang digunakan pada penelitian ini adalah berdasarkan 9 waste yang didefinisikan oleh Vincent Gasperz (2006) yang biasa disingkat dengan E-DOWNTIME yaitu Environmental, Health and Safety (EHS), Defects, Overproduction, Waiting, Not Utilizing Employees Knowledge, Skill and Abilities, Transportation, Inventory, Motion dan Excessive Processsing. Dari 9 kategori waste tersebut diperoleh 4 kategori yang dinilai paling berpengaruh terhadap kualitas, yaitu excessive processing dengan persentase sebesar 21%, dan waiting dengan persentase sebesar 18,8%.

B. Root Cause Analysis

Berdasarkan hasil pengolahan data didapat dua kategori waste yang paling berpengaruh terhadap proyek, yaitu waiting, dan excessive processing. Untuk waste kategori waiting akar penyebabnya adalah material awal yang tidak sesuai dengan spesifikasi yang diinginkan dan kurangnya keterlibatan kontraktor dalam perancangan awal. Sedangkan untuk akar penyebab waste kategori excessive processing adalah manajer proyek tidak menyusun jadwal briefing dan penyelarasan detail pekerjaan antara pihak terkait masih kurang.

C. Penjadwalan menggunakan CCPM

Dalam pembuatan jadwal pengerjaan proyek pembangunan gedung BPPKB tahap II dengan metode CCPM, hubungan pekerjaan dilakukan dengan Finish to start dan langkah pertama yang perlu dilakukan adalah menghilangkan waktu pengaman (hidden safety) menggunakan 50% probabilitas waktu pelaksanaan untuk menyelesaikan setiap pekerjaan.

Dari gambar 1, dapat diketahui bahwa feeding buffer ditempatkan setelah pekerjaan dinding partisi lantai 2 dan sebelum menuju ke salah satu pekerjaan yang terdapat pada rantai kritis yakni pekerjaan pengecatan. Durasi penyelesaian proyek apabila project buffer terkonsumsi secara keseluruhan adalah 119 hari, atau sama dengan jumlah durasi awal. Dari sisi perusahaan, percepatan penyelesaian proyek dapat berakibat berkurangnya biaya yang harus dikeluarkan perusahaan untuk membayar tenaga kerja. Berikut ini merupakan estimasi rata-rata biaya tenaga kerja yang dikeluarkan perusahaan untuk upah tenaga kerja langsung

D. Project Risk Management

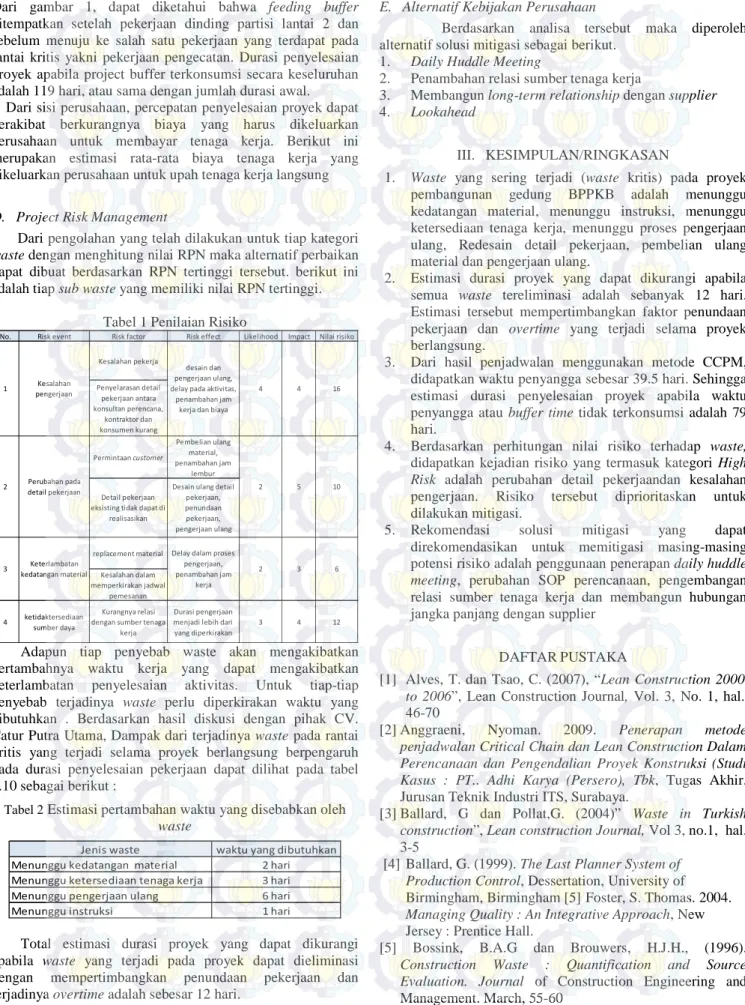

Dari pengolahan yang telah dilakukan untuk tiap kategori waste dengan menghitung nilai RPN maka alternatif perbaikan dapat dibuat berdasarkan RPN tertinggi tersebut. berikut ini adalah tiap sub waste yang memiliki nilai RPN tertinggi.

Tabel 1 Penilaian Risiko

No. Risk event Risk factor Risk effect Likelihood Impact Nilai risiko

Kesalahan pekerja Penyelarasan detail pekerjaan antara konsultan perencana, kontraktor dan konsumen kurang Permintaan customer Pembelian ulang material, penambahan jam lembur replacement material Kesalahan dalam memperkirakan jadwal pemesanan 4 ketidaktersediaan sumber daya Kurangnya relasi dengan sumber tenaga

kerja

Durasi pengerjaan menjadi lebih dari yang diperkirakan

3 4 12

1

2

Detail pekerjaan eksisting tidak dapat di

realisasikan 3 16 10 6 3 Perubahan pada detail pekerjaan 2 Kesalahan pengerjaan desain dan pengerjaan ulang, delay pada aktivitas,

penambahan jam kerja dan biaya

Keterlambatan kedatangan material

Delay dalam proses pengerjaan, penambahan jam

kerja

4

2 Desain ulang detail

pekerjaan, penundaan pekerjaan, pengerjaan ulang 4 5

Adapun tiap penyebab waste akan mengakibatkan bertambahnya waktu kerja yang dapat mengakibatkan keterlambatan penyelesaian aktivitas. Untuk tiap-tiap penyebab terjadinya waste perlu diperkirakan waktu yang dibutuhkan . Berdasarkan hasil diskusi dengan pihak CV. Catur Putra Utama, Dampak dari terjadinya waste pada rantai kritis yang terjadi selama proyek berlangsung berpengaruh pada durasi penyelesaian pekerjaan dapat dilihat pada tabel 5.10 sebagai berikut :

Tabel 2 Estimasi pertambahan waktu yang disebabkan oleh

waste

Jenis waste waktu yang dibutuhkan

Menunggu kedatangan material 2 hari

Menunggu ketersediaan tenaga kerja 3 hari

Menunggu pengerjaan ulang 6 hari

Menunggu instruksi 1 hari

Total estimasi durasi proyek yang dapat dikurangi apabila waste yang terjadi pada proyek dapat dieliminasi dengan mempertimbangkan penundaan pekerjaan dan terjadinya overtime adalah sebesar 12 hari.

E. Alternatif Kebijakan Perusahaan

Berdasarkan analisa tersebut maka diperoleh alternatif solusi mitigasi sebagai berikut.

1. Daily Huddle Meeting

2. Penambahan relasi sumber tenaga kerja

3. Membangun long-term relationship dengan supplier 4. Lookahead

III. KESIMPULAN/RINGKASAN

1. Waste yang sering terjadi (waste kritis) pada proyek pembangunan gedung BPPKB adalah menunggu kedatangan material, menunggu instruksi, menunggu ketersediaan tenaga kerja, menunggu proses pengerjaan ulang, Redesain detail pekerjaan, pembelian ulang material dan pengerjaan ulang.

2. Estimasi durasi proyek yang dapat dikurangi apabila semua waste tereliminasi adalah sebanyak 12 hari. Estimasi tersebut mempertimbangkan faktor penundaan pekerjaan dan overtime yang terjadi selama proyek berlangsung.

3. Dari hasil penjadwalan menggunakan metode CCPM, didapatkan waktu penyangga sebesar 39.5 hari. Sehingga estimasi durasi penyelesaian proyek apabila waktu penyangga atau buffer time tidak terkonsumsi adalah 79 hari.

4. Berdasarkan perhitungan nilai risiko terhadap waste, didapatkan kejadian risiko yang termasuk kategori High Risk adalah perubahan detail pekerjaandan kesalahan pengerjaan. Risiko tersebut diprioritaskan untuk dilakukan mitigasi.

5. Rekomendasi solusi mitigasi yang dapat direkomendasikan untuk memitigasi masing-masing potensi risiko adalah penggunaan penerapan daily huddle meeting, perubahan SOP perencanaan, pengembangan relasi sumber tenaga kerja dan membangun hubungan jangka panjang dengan supplier

DAFTARPUSTAKA

[1] Alves, T. dan Tsao, C. (2007), “Lean Construction 2000 to 2006”, Lean Construction Journal, Vol. 3, No. 1, hal. 46-70

[2] Anggraeni, Nyoman. 2009. Penerapan metode penjadwalan Critical Chain dan Lean Construction Dalam Perencanaan dan Pengendalian Proyek Konstruksi (Studi Kasus : PT.. Adhi Karya (Persero), Tbk, Tugas Akhir. Jurusan Teknik Industri ITS, Surabaya.

[3] Ballard, G dan Pollat,G. (2004)” Waste in Turkish construction”, Lean construction Journal, Vol 3, no.1, hal. 3-5

[4] Ballard, G. (1999). The Last Planner System of Production Control, Dessertation, University of Birmingham, Birmingham [5] Foster, S. Thomas. 2004. Managing Quality : An Integrative Approach, New Jersey : Prentice Hall.

[5] Bossink, B.A.G dan Brouwers, H.J.H., (1996). Construction Waste : Quantification and Source Evaluation. Journal of Construction Engineering and Management. March, 55-60

[6] Carbone, A.T and Tippet, E. (2004), Project Risk Management Using Project Risk FMEA. Engineering Management Journal.

[7] Gasperz, V. (2007), Lean six sigma for Manufacturing and Services Industries. PT..Gramedia Pustaka Utama, Jakarta. [8] Gray, C. and Larson, E. 2006. The Managerial Process

3th Edition. McGraw-Hill Company, New York.

[9] Hines, P. dan Taylor, D. (2000), Going Lean. Lean Enterprise research Center Cardiff Business School, USA.

[10] S, Alwi dan K, Hampson dan S, Mohamed.(2002) “Waste In the Indonesian construction projects” proceeding journal, 1st International Conference of CIB W107 – Creating sustainable Construction Industry in Developing Countries, South Africa.

[11] Saiful. 2008. Implementasi Lean Construction Pada Proyek Untuk Mereduksi Non Value Added Activity (studi kasus proyek rusunawa ITS), Thesis Master, Jurusan Teknik Industri ITS. Surabaya.

[12] Sacks, R. Radosavljevic, M. Barak, R. (2010). Requirements for Building Information Modeling Based Lean Production Management System for Construction. Journal of Automation in Construction.

[13] Salem, O. Solomon, J. Genaidy, A. Luegring, M. 2005. Site Implementation and Assesment of Lean Construction Techniques, Lean Construction Journal, Vol 4, no. 1.