KOPOLIMERISASI GRAFTING MONOMER ASAM

AKRILAT PADA ONGGOK SINGKONG DAN

KARAKTERISTIKNYA

TEDI KURNIADI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2010

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Kopolimerisasi Grafting

Monomer Asam Akrilat pada Onggok Singkong dan Karakteristiknya

adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Pebruari 2010

Tedi Kurniadi

ABSTRACT

Tedi Kurniadi. Grafting Copolymerization of Acrylic Acid Monomer on Cassava

Onggok and its Characteristic. Under direction of ZAINAL ALIM MAS’UD and TUN TEDJA IRAWADI.

Indonesia is one of the biggest countries in the world in production of tapioca starch and the waste are very abundant, but have not been widely utilized to increase its adding value. Based on this fact, it is necessary to carry out the chemical modification on cassava onggok i.e. grafted-copolymerization to produce high performance material. The aims of this research were to modify the

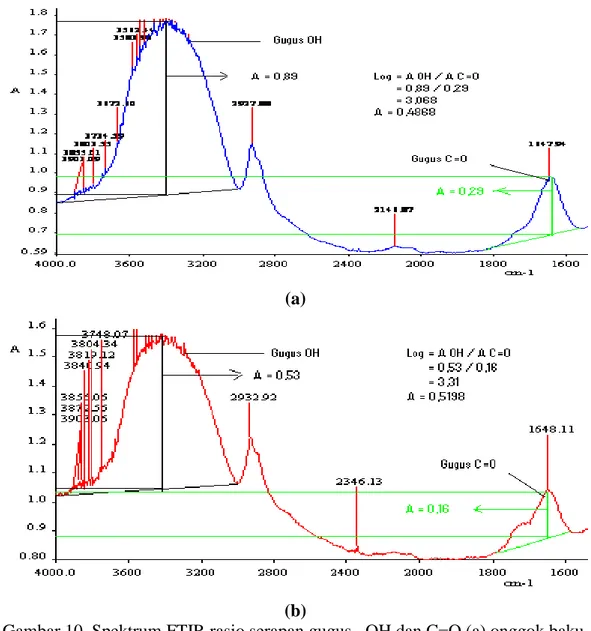

onggok chemically by non-simultant grafted-copolymerization technique using acrylic acid as monomer and Ce4+ ion as initiator and to study its characteristics. Determination of grafted percentage was done in variation of monomer concentration, initiator concentration, and reaction time. Then, onggok-copolymer was tested its absorptivity using water. The highest grafted percentage was 14.83% at 20% (w/w) of monomer concentration and 1.70% (w/w) of initiator concentration in 2 hours. The monomer conversion was 74.15%. Quantitatively, grafted-acrylic acid in onggok were marked with the shift of ratio absorbance value of OH groups and C=O groups in FTIR spectrum. The value of ratio absorbance of onggok grafted-acrylic acid was larger than native onggok. SEM photos showed that surface morphology of onggok copolymer was more porous than native onggok. DSC analysis showed the grafting with the changes of gelatinization temperature from 45.91 oC to 46.69 oC and retrogradation temperature from 140.67 oC to 141.67 oC. The highest absorptivity was 4.2450 g/g or equal with 5.2000 g from its initial weight, i.e. the absorptvity of copolymer with 14.83% of grafted percentage. The absorptivity of native onggok was 2.2716 g/g or equal with 3,2000 g from its initial weight.

RINGKASAN

Tedi Kurniadi. Kopolimerisasi Grafting Monomer Asam Akrilat pada Onggok Singkong dan Karakteristiknya. Dibimbing oleh ZAINAL ALIM MAS’UD dan TUN TEDJA IRAWADI.

Indonesia merupakan salah satu negara penghasil pati tapioka terbesar di dunia dan limbah onggok singkong yang dihasilkannya sangat berlimpah. Namun onggok singkong belum bisa dimanfaatkan secara optimum untuk meningkatkan nilai ekonomis. Senyawa karbohidrat merupakan komponen utama yang terkandung di dalam onggok singkong, yaitu sebesar 65,90%. Oleh karena itu, sangat mungkin dilakukan modifikasi terhadap senyawa karbohidrat yang terdapat pada onggok singkong. Berdasarkan fakta tersebut perlu dilakukan usaha merekayasa onggok singkong secara kimia sehingga menghasilkan material kinerja tinggi, diantaranya dengan kopolimerisasi grafting.

Penelitian bertujuan untuk memodifikasi onggok singkong dengan cara kopolimerisasi grafting menggunakan monomer asam akrilat dan inisiator serium sulfat serta mendapatkan gambaran grafting asam akrilat pada polisakarida yang terkandung dalam onggok singkong melalui karakterisasi menggunakan Fourir Transformation Infra Red (FTIR), Differential Scanning Calorimetri (DSC),

Scanning Electron Microscopy (SEM), dan uji absorpsi. Sementara manfaat penelitian ini adalah untuk memperbaiki kelemahan-kelemahan sifat fisik onggok dan potensinya sebagai superabsorben yang dapat diaplikasikan untuk pembuatan popok bayi, produk higienis, dan lain-lain sehingga nilai ekonomisnya meningkat.

Metode kopolimerisasi grafting yang digunakan adalah metode tidak simultan artinya substrat onggok yang akan dimodifikasi berinteraksi terlebih dahulu dengan inisiator ion serium, selanjutnya berinteraksi dengan monomer asam akrilat. Ketika onggok berinteraksi dengan ion serium diharapkan dapat terbentuk pusat aktif radikal bebas pada rantai utama onggok/polisakarida sehingga ketika monomer asam akrilat ditambahkan, akan terbentuk kopolimerisasi grafting.

Hasil penelitian menunjukan bahwa persentase grafting tertinggi terjadi pada konsentrasi monomer 20% (b/b), konsentrasi inisiator 1,70% (b/b) dengan persentase grafting 14,83%, dan konversi monomer 74,15%, waktu reaksi 2 jam pada suhu 53 oC. Secara kuantitatif, adanya grafting asam akrilat pada onggok ditandai dengan perubahan rasio serapan gugus -OH dan gugus C=O pada spektrum FTIR. Grafting asam akrilat pada onggok memiliki rasio serapan gugus fungsi OH dan C=O yang lebih besar dibandingkan onggok baku, berturut-turut adalah 0,5198 dan 0,4868 . Hal tersebut membuktikan bahwa adanya grafting asam akrilat dapat meningkatkan konsentrasi gugus fungsi –OH dan gugus fungsi C=O yang terdapat pada monomer asam akrilat. Hasil foto SEM memperlihatkan adanya perbedaan bentuk morfologi tekstur permukaan. Onggok baku memiliki tekstur permukaan berbentuk butiran-butiran, sedangkan adanya grafting asam akrilat pada onggok bentuknya granul dan berpori. Hasil analisis DSC memperlihatkan adanya grafting terjadi perubahan suhu gelatinisasi dari 45,91 oC menjadi 46,69 oC dan suhu retrogradasi dari 140,67 oC menjadi 141,67 oC. Artinya adanya asam akrilat yang membentuk grafting pada onggok dapat

meningkatkan berat molekul dan derajat kristalinitas sehingga respon terhadap pemanasan suhu gelatinisasi bergeser ke suhu yang lebih tinggi. Uji absorbsi tertinggi pada persentase grafting 14,83% adalah 4,2450 (g/g) atau setara dengan 5,2000 gram dari berat awalnya dan onggok murni sebesar 2,2716 (g/g) atau setara dengan 3,2000 gram dari berat awalnya.

© Hak Cipta milik IPB, tahun 2010 Hak Cipta dilindungi undang-undang

Dilarang mengutip sebagaian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernyaa. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh Karya tulis dalam bentuk apapun tanpa izin IPB

KOPOLIMERISASI GRAFTING MONOMER ASAM

AKRILAT PADA ONGGOK SINGKONG DAN

KARAKTERISTIKNYA

TEDI KURNIADI

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Kimia

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2010

Penguji Luar Komisi pada Ujian Tesis:

Prof (Emeritus) Dr. Ir. M. Anwar Nur, M.Sc Dr. Eti Rohaeti,M.S

Judul Tesis : Kopolimerisasi Grafting Monomer Asam Akrilat Pada Onggok Singkong dan Karakteristiknya

Nama : Tedi Kurniadi NIM : G452050071

Disetujui

Komisi Pembimbing

Dr. Zainal Alim Mas’ud, DEA Prof. Dr. Ir. Tun Tedja Irawadi, MS

Ketua Anggota

Diketahui

Ketua Program Studi Kimia Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Latifah K. Darusman, M.S Prof. Dr. Ir. Khairil A. Notodiputro, M.S

PRAKATA

Puji dan Syukur penulis panjatkan kepada Allah SWT atas segala Rahmat dan Karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Penelitian dengan judul Kopolimerisasi Grafting Monomer Asam Akrilat Pada Onggok Singkong dan Karakteristiknya dapat diselesaikan selama 12 bulan mulai dari Januari 2009 sampai dengan Januari 2010 bertempat di Laboratorium Kimia organik, Laboratorium Terpadu IPB, Laboratorium Bioteknologi UIN Jakarta, Laboratorium Teknologi Polimer BPPT, Puspiptek Serpong, Laboratorim geologi kuarter, PPGL Bandung , dan PT. Coats Indonesia.

Terima kasih penulis ucapkan kepada berbagai pihak yang telah membantu dalam penyelesaian karya ilmiah ini, antara lain Dr. Zainal Alim Mas’ud, DEA dan Prof. Dr. Ir. Tun Tedja Irawadi, MS selaku komisi pembimbing, juga kepada Prof. Dr. Ir. Latifah Kosim Darisman, MS selaku Ketua Program Studi Kimia Sekolah Pascasarjana IPB. Terima kasih kepada PT. Coats Indonesia yang telah memberikan dukungan dan waktunya untuk melanjutkan studi di Pascasarjana Kimia IPB.

Terima kasih juga diungkapkan khusus kepada istri tercinta Trivadila, S.Si dan ananda Nayra Husna Jannati, keluarga besar H. Muhammad Ishak Mukandar Bayah, dan keluarga besar Drs. H. Selamet Soetanto, M.Si Pondok Melati Bekasi yang selalu memberikan semangat dan dukungan dalam penyelesaian karya ilmiah ini. Ucapan terimakasih juga disampaikan kepada Pak Sabur, Ibu Yeni, Ibu Aah Laboran kimia organik, Muhammad Khotib dan seluruh Laboran Lab. Terpadu, semua teman-teman Pascasarjana Kimia 2005 atas dukungannya dan selalu menjaga kebersamaan. Semoga karya ilmiah ini dapat bermanfaat, Amin.

Bogor, Pebruari 2010

RIWAYAT HIDUP

Penulis dilahirkan di Lebak pada tanggal 10 November 1975 sebagai anak ke delapan dari sembilan bersaudara, anak pasangan H. M. Ishak Mukandar dan H. Kosi’ah. Pendidikan sarjana (S1) ditempuh di Jurusan Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Diponegoro, Semarang dan lulus pada tahun 2000 sebagai Sarjana Sains. Penulis bekerja di PT. Coats Indonesia, Bogor pada tahun 2003-sekarang dan freelance di PT. Geoservices Ltd, Jakarta (Chemical Division). Tahun 2005 penulis melanjutkan studi pada Program Pascasarjana Kimia di Institut Pertanian Bogor.

Judul Tesis : Kopolimerisasi Grafting Monomer Asam Akrilat Pada Onggok Singkong dan Karakteristiknya

Nama : Tedi Kurniadi NIM : G452050071

Disetujui Komisi Pembimbing

Dr. Zaenal Alim Mas’ud, DEA Prof. Dr. Ir. Tun Tedja Irawadi, MS

Anggota Anggota

Diketahui

Ketua Program Studi Kimia Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Latifah K. Darusman, MS P rof. Dr. Ir. Khairil A. Notodiputro, MS

DAFTAR ISI

Halaman

DAFTAR TABEL... xii

DAFTAR GAMBAR... xiii

DAFTAR LAMPIRAN... xiv

PENDAHULUAN Latar Belakang... 1 Tujuan Penelitian ... 3 Manfaat Penelitian... 3 TINJAUAN PUSTAKA Onggok Singkong... 4 Sifat-Sifat Pati... 4

Asam Akrilat (AA)... 7

Kopolimerisasi Grafting... 7

Kopolimerisasi Grafting pada Onggok... 10

Mekanisme Kopolimerisasi Grafting Onggok-Asam akrilat……. 11

Karakterisasi Kopolimer Grafting………... 14

Aplikasi Kopolimer Grafting sebagai Superabsorben…….……... 15

BAHAN DAN METODE Waktu dan Tempat Penelitian... 17

Bahan dan Alat ... 17

Pemisahan Lemak dari Onggok Singkong ... 17

Proses Grafting ……….………... 18

Parameter Grafting……….. 18

Pemisahan Homopolimer dari Kopolimer Grafting Onggok ... 19

Karakterisasi Kopolimer ... 19

HASIL DAN PEMBAHASAN Grafting pada Onggok Secara Kimiawi Menggunakan Inisiator Serium Sulfat (Ce(SO4)2.4H2O)... 22

Pemisahan Homopolimer dari Kopolimer Grafting Onggok... 27

Identifikasi Kopolimer Grafting Onggok-Asam akrilat………….. 29

Uji Absorpsi Onggok Baku dan Grafting Onggok-Asam akrilat.. 35

SIMPULAN DAN SARAN Simpulan... 39

Saran………... 39

DAFTAR PUSTAKA ... 40

DAFTAR TABEL

Halaman

1 Pengaruh konsentrasi inisiator terhadap persentase grafting

dan konversi monomer pada suhu 53 oC, waktu 1 jam………... 24

2 Pengaruh konsentrasi monomer terhadap persentase grafting

dan konversi monomer pada suhu 53 oC, waktu 1 jam………... 25

3 Pengaruh waktu reaksi terhadap persentase grafting dan konversi

monomer pada suhu 53 oC ……….…..……. 27 4 Pengaruh konsentrasi inisiator terhadap pembentukan homopolimer…. 28

5 Pengaruh konsentrasi monomer terhadap pembentukan homopolimer... 28 6 Pengaruh waktu reaksi terhadap pembentukan homopolimer…………. 29 7 Perbandingan rasio serapan gugus fungsi –OH dan C=O spektrum

FTIR onggok baku dan Onggok-g- asam akrilat……… 31 8 Pengaruh konsentrasi inisiator terhadap absorpsi air……….… 37 9 Pengaruh konsentrasi monomer terhadap absorpsi air………….

.

……. 38 10 Pengaruh waktu reaksi terhadap absorpsi air……….. 38DAFTAR GAMBAR

Halaman

1 Struktur kimia amilosa... 5

2 Struktur kimia amilopektin ... 5

3 Inisiasi kopolimerisasi dengan ion serium ... 12

4 Pembentukan radikal monomer asam akrilat ... 12

5 Kopolimerisasi Grafting onggok dengan monomer asam akrilat ... 13

6 Reaksi ikat silang (cross-linking ) antara onggok radikal………... 13

7 Reaksi pemadaman onggok radikal oleh ion Ce4+... 14

8 Reaksi pembentukan homopolimer dari asam akrilat ………. 14

9 Spektrum FTIR ( ─) onggok baku, ( ─ ) onggok-g-Asam akrilat..…… 30

10 Spektrum FTIR rasio serapan gugus –OH dan C=O (a) onggok baku, (b) onggok -g-asam akrilat………. 32

11 Foto SEM morfologi (a) onggok baku, (b) Foto SEM morfologi kopolimer onggok-asam akrilat, (c) Foto SEM morfologi kopolimer ongok-asam akrilat pada pembesaran 2000x... 33

12 Hasil Pengukuran DSC (a) Onggok baku (b) Onggok-g-Asam akrilat……… 35

DAFTAR LAMPIRAN

Halaman

1 Komposisi kimia onggok singkong... 44

2 Sifat fisika dan kimia asam akrilat... 44

3 Diagram alirpenelitian ………. 45

4 Contoh perhitungan konsentrasi inisiator Ce4+ ... 46

5 Data grafting dan konversi monomer ………... 46

6 Data pembentukkan homopolimer …………... 48

PENDAHULUAN

Latar BelakangIndonesia merupakan salah satu negara penghasil pati tapioka terbesar di dunia. Pati tapioka secara luas digunakan baik dalam industri pangan dan non pangan. Proses pembuatan pati tapioka akan menghasilkan produk samping berupa limbah padat yang disebut onggok. Keberadaan onggok di daerah-daerah sentra produksi pati tapioka sangat melimpah, namun keberadaanya belum bisa dimanfaatkan secara optimum untuk meningkatkan nilai ekonomis. Selain itu, limbah padat onggok yang dibiarkan terus-menerus dapat menimbulkan permasalahan berupa pencemaran udara karena bau yang ditimbulkan sangat menyengat bagi masyarakat sekitarnya.

Pemanfaatan limbah padat onggok telah banyak dilakukan, seperti pengkayaan onggok melalui fermentasi dengan Aspergilus niger dapat digunakan sebagai pakan ternak (Oboh 2000). Selain itu hasil hidrolisis onggok yang difermentasi dapat dimanfaatkan untuk pembuatan etanol (Srinorakutara et al. 2006). Purnawati (2007) melaporkan bahwa onggok dapat pula digunakan sebagai sumber karbon untuk produksi bioinsektisida Bacillus thuringiensis subsp. Israelensis. Saat ini, belum terdapat penelitian tentang modifikasi kimia dari substrat limbah padat onggok dengan teknik kopolimerisasi yang mampu meningkatkan sifat-sifat fisik dan nilai ekonomisnya.

Senyawa karbohidrat merupakan komponen utama yang terkandung di dalam onggok, yaitu sekitar 65,90%. Oleh karena itu, sangat mungkin dilakukan modifikasi terhadap senyawa karbohidrat yang terdapat pada limbah padat onggok. Onggok mempunyai sifat fisik yang kurang menguntungkan diantaranya elastisitas, kekerasan, stabilitas mekanik dan peka terhadap kelembaban. Sifat-sifat fisik tersebut dapat ditingkatkan melalui modifikasi, antara lain dengan teknologi pencampuran (blending), derivatisasi kimia, dan kopolimerisasi grafting

(graft co-polymerization) (Wang et al. 2004).

Modifikasi polisakarida akan mengubah struktur kimia gugus hidroksil dari beberapa unit D-glukopiranosil pada posisi C-2, C-3, dan C-6 melalui reaksi kimia esterifikasi, eterifikasi, dan oksidasi di dalam molekul. Modifikasi ini dapat menghasilkan perubahan sifat-sifat gelatinisasi, menurunkan retrogradasi,

2

meningkatkan kapasitas penyerapan air pada suhu rendah, meningkatkan sifat-sifat hidrofilik, memberikan sifat-sifat hidrofobik, dan substitusi ionik (Whistler et al. 1984).

Penelitian untuk meningkatkan sifat pati tapioka telah banyak dilakukan di berbagai bidang. Sebagai contoh, di bidang farmasi, telah dilakukan uji penyalutan terhadap grafting asam akrilat pada pati, dan digunakan sebagai bahan penyalut obat tablet (Shimona et al. 2002). Selain itu, pada bidang pertanian, telah dilakukan grafting pada pati tapioka dengan asam poliakrilat (starch-g-poly acrylic acid) yang digunakan untuk kondisioner tanah pertanian (Sangsirimongkolying 2003). Pada bidang kesehatan, grafting pati tapioka dengan campuran asam akrilat dan akril amida, menggunakan inisiator sinar-γ (gamma), menghasilkan suatu polimer superabsorben yang dapat digunakan di antaranya sebagai diapers bayi dan produk feminin higienis (Kiatkamjormwong et al. 2000).

Grafting pati tapioka dapat juga dengan monomer C4 sampai C12 dari akrilat dan metakrilat, dengan menggunakan serium amonium nitrat dan radiasi sinar-γ, untuk digunakan sebagai absorben (Battacharya et al. 1995).

Grafting telah banyak digunakan dalam memodifikasi sifat-sifat fisik dan kimia polimer. Pembentukan radikal pada rantai utama pati atau polisakarida merupakan tahap awal grafting monomer melalui sistem inisiasi kimia dan sinar-γ (Geresh 2002). Pemilihan inisiator merupakan salah satu faktor penentu utama pada polimerisasi untuk menghasilkan besarnya persentase grafting dan efisiensi

grafting (% conversion). Inisiasi kimia dapat dilakukan dengan menambahkan inisiator seperti kalium persulfat, Fe3+, Cu2+, Co3+, V3+, Ce4+, dan sebagainya untuk mengaktivasi polimer. Kopolimerisasi grafting pada pati/polisakarida banyak diteliti dengan monomer vinil yang diinisiasi dengan garam serium (Mostafa 2007). Kelebihan inisiasi ion serium dapat membentuk sistem redoks yang sangat efisien melalui pembentukan ion komplek pada posisi C-2 dan C-3 unit glukopiranosil pati/polisakarida sehingga akan terbentuk kopolimer dengan persentase lebih besar dan sedikit terbentuk homopolimer (Taghizaden & Mafakhery 2001).

Penelitian ini difokuskan pada kopolimerisasi grafting monomer asam akrilat pada onggok kering yang telah dimurnikan dari lemak sehingga diperoleh

3

senyawa baru yang mempunyai sifat lebih baik. Kopolimerisasi dilakukan dengan variasi konsentrasi inisiator serium sulfat, variasi konsentrasi monomer, dan waktu reaksi. Kopolimerisasi dilakukan pada suhu 53oC. Pemisahan homopolimer dengan Soxhlet menggunakan pelarut aseton-air (1:1). Karakterisasi hasil dicirikan menggunakan FTIR (Fourir Transformation Infra Red), DSC (Differential Scanning Calorimetri), SEM (Scanning Electron Microscopic), dan uji kapasitas absorpsi.

Tujuan Penelitian

Penelitian bertujuan memodifikasi limbah padat onggok dengan cara kopolimerisasi grafting menggunakan monomer asam akrilat dan inisiator serium sulfat serta mendapatkan gambaran grafting asam akrilat pada polisakarida yang terkandung dalam onggok melalui karakterisasi menggunakan FTIR, DSC, SEM, dan uji absorpsi.

Manfaat Penelitian

Hasil penelitian ini bermanfaat untuk memperbaiki kelemahan-kelemahan sifat fisik onggok dan potensinya sebagai superabsorben yang dapat diaplikasikan pada skala industri untuk pembuatan popok bayi, produk higienis, dan lain-lain sehingga nilai ekonomisnya meningkat serta menghilangkan dampak pencemaran lingkungan bagi masyarakat di sekitar sentra produksi tapioka.

TINJAUAN PUSTAKA

Onggok Singkong

Ubi kayu merupakan tanaman penghasil pangan kedua terbesar setelah padi di Indonesia, sehingga mempunyai prospek yang besar sebagai sumber karbohidrat untuk bahan pangan dan keperluan industri. Produksi ubi kayu pada tahun 1996 mencapai jumlah 16.910.052 ton (BPS 1996).

Industri tapioka adalah industri yang paling banyak menggunakan ubi kayu. Proses pengolahan ubi kayu menjadi tepung tapioka menghasilkan produk samping berupa padatan yang disebut onggok. Produksi tapioka dari satu ton ubi kayu segar diperoleh sekitar 114 kg onggok (Enie 1989). Haroen (1993) merinci lebih lengkap tentang persentase dari produk utama berupa tepung tapioka berkisar 20-24%, sementara limbah yang dihasilkan selama proses pengolahan berturut-turut untuk kulit luar, kulit dalam, dan onggok adalah 2%, 15%, dan 5-15%. Onggok masih mengandung karbohidrat yang cukup tinggi, namun protein kasar dan lemaknya rendah. Komposisi kimia onggok beragam, bergantung pada mutu bahan baku, efisiensi proses ekstraksi pati, dan penanganan onggok itu sendiri (Ciptadi et al. 1983).

Komposisi kimia dari hasil analisis onggok singkong kering dapat dilihat pada Lampiran 1. Komponen senyawa tertinggi onggok adalah karbohidrat (65,90%) dan komponen senyawa tertinggi kedua adalah serat kasar (8,10%). Senyawa protein ditemukan dalam jumlah kecil yaitu 2,50% , sedangkan lemak kandungannya lebih kecil dibandingkan protein yaitu 1,00% .

Sifat-Sifat Pati

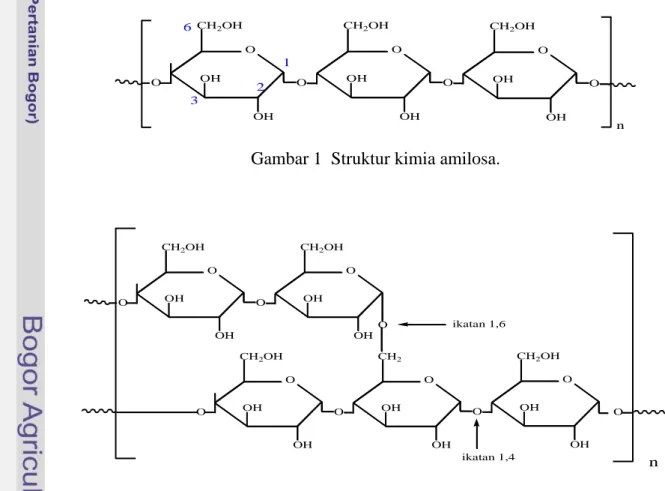

Pati (starch/amilum) adalah jenis polisakarida yang merupakan makanan simpanan dalam tanaman, dan merupakan sumber energi yang besar untuk organisme non-fotosintetik. Pati terdiri dua komponen yaitu amilosa dan amilopektin. Amilosa adalah molekul linier yang terdiri dari α-glukopiranosil yang terikat sebagai ikatan 1,4-glikosidik (Gambar 1). Sedangkan amilopektin adalah rantai komplek dengan ikatan 1,4 -glukopiranosil pada 1,4- glikosida dan ikatan 1,6-glikosida sebagai rantai cabangnya (Gambar 2). Pati tapioka adalah

5

salah satu jenis pati yang mengandung 16% amilosa dengan kisaran bobot molekul 200.000-700.000, dan 84% amilopektin dengan bobot molekul antara 100-200 juta. Studi struktur ultra menunjukkan pati mempunyai dua morfologi utama, yaitu bentuk kristalin yang disusun oleh amilopektin dan bentuk amorf yang disusun oleh amilosa (Beiitz & Grosch 1987).

Sifat pati yang dominan adalah hidrofilik karena mempunyai tiga gugus hidroksi pada masing-masing gugus monomernya. Pati yang berikatan secara heliks, beberapa gugus hidroksilnya berada di luar dan bersifat hidrofilik, sedangkan gugus hidrokarbon terletak di dalam heliks, sehingga bagian dalam heliks bersifat hidrofobik. Pati mempunyai kecenderungan menyerap air dari udara akibat sifat hidrofiliknya. Kadar air dalam pati bervariasi karena dipengaruhi oleh sumber tanaman, tekanan air di udara dan kelembaban relatif (% Rh). O CH2OH OH OH O O O CH2OH OH OH O O CH2OH OH OH O n 1 2 3 6

Gambar 1 Struktur kimia amilosa.

O OH O O CH2OH OH OH O OH CH2 O OH O O CH2OH OH OH O CH2OH O OH OH O O CH2OH OH O ikatan 1,6 ikatan 1,4 n

6

Butiran pati mempunyai sifat larut dalam air bersuhu di bawah 50oC, sedangkan bila larutan suspensi pati dalam air dipanaskan hingga melewati suhu kritisnya, butiran menyerap air dan menggelembung atau mekar jauh melebihi ukuran aslinya (swelling effect). Suhu kritis pati secara umum berkisar 55-85oC, jika pemanasan dilanjutkan, butiran pati yang telah mekar mulai terpecah menjadi agregatnya. Larutan kental hasil pemekaran dan dispersi koloid pati dalam media cair disebut bubur pati. Proses perubahan pati menjadi bubur terjadi, bila pati dimasak di dalam cairan sampai suhu 100-160oC. Bila proses ini dibiarkan berlangsung, maka dapat terjadi retrogradasi dan peristiwa ini ditandai dengan terbentuknya gel atau endapan. Kemampuan pati mejadi bubur ketika dipanaskan dalam air merupakan sifat “hidrokoloidal” yang merupakan sifat terpenting pati. Sifat pati ini sangat aplikatif, karena kegunaanya yang luas dalam industri makanan, kertas, tekstil, zat adesif, cat, obat-obatan, dan bahan bangunan (Bhattacharya 1998).

Secara umum pati adalah senyawa lembam stabil, tetapi adanya perlakuan seperti pemanasan mungkin akan menginduksi perubahan yang tidak dapat balik pada struktur fisik dan sifat-sifat kimianya. Pati granulat, melepaskan air secara dapat balik dan sedikit mengembang. Pemanasan suspensi pati pada suhu 60oC merusak granulat menjadi ireversibel. Granulat akan mengembang untuk meningkatkan difusi, akan tetapi kristalinitasnya akan hilang karena hilangnya penghalang, dan proses ini disebut gelatinasi. Suhu gelatinasi (Tm) pati bervariasi, bergantung sumber tanaman dan kadar airnya. Harga Tm bervariasi dari 65oC pada kelembaban tinggi sampai 180oC pada kelembaban rendah. Granulat pati juga dapat rusak karena tekanan tinggi dan kecepatan alirnya tinggi pada kelembaban di bawah 10% (Beynum & Roels 1985)

Berdasarkan struktur dan sifat fisik di atas, dapat dilakukan modifikasi onggok/pati untuk memperbaiki sifat fisiknya. Umumnya ikatan α-1,4- dan α-1,6-glikosida juga gugus hidroksil pada karbon pertama dan kedua mempunyai peluang untuk dimodifikasi secara kimiawi, sehingga terjadi penggabungan dengan sifat yang baru. Reaksi modifikasi yang mungkin dilakukan pada onggok adalah: (i) reaksi substitusi dengan mengoksidasi gugus hidroksil sehingga diperoleh ester atau eter dari pati; (ii) penambahan rantai cabang (cross-link)

7

dengan senyawa yang mempunyai gugus fungsional seperti formaldehida, pirofosfat atau epiklorhidrin, dan lain-lain; (iii) kopolimerisasi grafting dengan suatu monomer.

Asam Akrilat (AA)

Asam akrilat atau asam 2-propenoat merupakan asam karboksilat tidak jenuh paling sederhana yang memiliki satu ikatan rangkap dan gugus karboksil pada C3 atau molekul dengan rumus CH2=CHCOOH (BM 72,06). Asam akrilat mempunyai gugus fungsi yang diperlukan untuk polimerisasi. Keadaan murni dari asam akrilat adalah larutan jernih, tidak berwarna dengan karakteristik bau menyengat. Asam akrilat larut dalam air, alkohol, eter, dan kloroform. Asam akrilat mengalami reaksi pada gugus karboksilat dan ketika bereaksi dengan alkohol akan membentuk ester. Asam akrilat dan esternya mengalami reaksi pada ikatan rangkap yang dengan mudah bergabung dengan molekul lainnya atau monomer lain (seperti amida, metakrilat, asetonitril, vinil, stirena, dan butadiena) membentuk homopolimer atau kopolimer yang digunakan untuk pelapis, perekat, elastomer, polimer superabsorben, flokulan, dan plastik (Wikipedia 2007). Data sifat-sifat fisika dan kimia asam akrilat ditunjukan pada Lampiran 2.

Kopolimerisasi Grafting

Kopolimerisasi grafting merupakan polimerisasi simultan dari dua atau lebih monomer. Jika monomer yang digunakan berlainan, yang terbentuk adalah kopolimer blok atau kopolimer grafting. Untuk mendapatkan kopolimer yang baik, dilakukan kopolimerisasi yang mekanismenya sama dengan homopolimerisasi. Kopolimer memiliki sifat masing-masing monomer yang tidak terlihat lagi, terutama untuk kopolimer acak dan beraturan, tetapi pada kopolimer blok atau grafting masih terlihat (Mostafa 1995).

Kopolimerisasi grafting terdiri dari rantai utama dan rantai cabang yang merupakan rantai baru dari hasil grafting. Struktur kopolimer grafting

8

A – A – A – A – A - A – A – A – A – A – A – A B B

B B B B

Rantai A adalah polimer utama yang merupakan kerangka dasar dan rantai B adalah cabang yang merupakan pengulangan monomer (Bilmeyer 1994). Metode yang paling banyak digunakan untuk menghasilkan kopolimer grafting, didasarkan pada pengaktifan rantai polimer (nA) yang selanjutnya digunakan untuk menginisiasi polimerisasi monomer B yang akan membentuk grafting pada nA. Pengaktifan adalah pembentukkan pusat-pusat aktif pada rantai utama yang dapat dilakukan dengan berbagai cara misalnya cara radiasi, mengunakan sinar ultraviolet, atau cara kimia menggunakan zat inisiator. Kebanyakan kopolimer

grafting dibuat dengan cara polimerisasi radikal, reaksi diaktifkan dengan cara pemindahan rantai pada polimer. Metode kopolimerisasi grafting dengan cara kimia menggunakan zat inisiator yang telah dikembangkan meliputi metode simultan, tidak simultan dengan bantuan sinar ultraviolet serta pada kondisi bebas oksigen (Grosh 1995). Metode kopolimerisasi grafting dengan cara kimia dapat dikelompokan menjadi: (1) grafting dilakukan dengan memasukan polimer ke dalam larutan campuran monomer dan inisiator (metode simultan); (2) grafting

monomer pada polimer yang telah diinisiasi oleh inisiator (metode tidak simultan/pra-inisiasi); (3) grafting monomer pada polimer yang telah diinisiasi oleh inisiator tanpa oksigen (metode tidak simultan tanpa oksigen/pra-inisiasi tanpa oksigen).

Metode simultan. Grafting metode simultan terjadi dengan memasukan polimer ke dalam larutan campuran monomer dan inisiator, biasanya polimer sebelum dimasukan dalam larutan campuran tersebut dibuat menggelembung (swelling) terlebih dahulu. Tujuannya supaya kerangka polimer mempunyai daya serap besar terhadap monomer dan inisiator. Keadaan tersebut akan meningkatkan persentase grafting dan seringkali kopolimerisasi grafting dilakukan dengan bantuan sinar ultraviolet untuk membantu pembentukan radikal bebas oleh inisiator.

9

Keberhasilan grafting metode simultan dibatasi oleh banyaknya radikal yang terbentuk pada kerangka polimer substrat. Agar tidak terbentuk homopolimer berlebih, maka banyaknya radikal pada polimer substrat harus lebih besar dari pada radikal monomernya. Efisiensi grafting akan lebih besar jika banyaknya radikal polimer lebih besar daripada banyaknya radikal monomer.

Metode tidak simultan/pra-inisiasi. Proses grafting metode pra inisiasi dilakukan dengan memasukkan polimer ke dalam larutan inisiator. Kemudian dimasukkan dalam larutan monomer. Bila proses kopolimerisasi grafting

dilakukan di udara terbuka, maka terbentuk polimer peroksida, jika dipanaskan akan terurai menjadi radikal. Radikal ini dapat menginisiasi polimerisasi monomer dan membentuk kopolimer. Pembentukkan radikal dapat terjadi menurut sistem diperoksida atau hidroperoksida. Reaksi tersebut memperlihatkan adanya dua kemungkinan, yaitu terbentuk kopolimer grafting dan kopolimer blok tergantung pada sifat polimer yang digunakan. Polimer yang mudah membentuk ikatan silang akan terbentuk kopolimer grafting dan polimer yang mudah terdegradasi akan terbentuk blok kopolimer. Pembentukkan homopolimer tidak terlihat pada kedua reaksi tersebut, tetapi bila ada perpindahan rantai atau inisiasi termal akan terbentuk homopolimer.

Metode pra-inisiasi tanpa oksigen. Selama proses kopolimerisasi grafting

pada metode ini menghilangkan adanya oksigen yang biasanya dilakukan dengan mengaliri gas nitrogen pada larutan kopolimerisasi grafting. Oksigen dapat menggangu proses pembentukkan kopolimer grafting. Meskipun pengaruhnya tergantung dari jenis polimerisasi, namun oksigen dapat menyebabkan pembentukkan peroksida sehingga menghambat reaksi polimerisasi yang diinginkan (Sulasminingsih 1997). Kopolimerisasi grafting dapat berlangsung melalui beberapa mekanisme, di antaranya adalah dengan mekanisme radikal bebas (Nicholson 1991).

1. Inisiasi, adanya pembentukkan fragmen yang bersifat radikal dengan bantuan inisiator (I). Reaksinya dapat digambarkan sebagai berikut:

R-R (I) 2R· H R· + CH2 = CHX RCH2C· X

10

2. Propagasi, rantai radikal yang terbentuk pada tahap inisiasi, mampu menambah monomer untuk propagasi rantai.

Reksinya dapat digambarkan sebagai berikut: H R-CH2CHX· + (CH2 = CHX)n R-(CH2 = CHX)n CH2C·

X 3. Terminasi, meliputi dua proses yaitu:

- kombinasi atau coupling

H H H H -CH2-C· + ·C-CH2 -CH2-C C-CH2- X X X X - disproporsionasi H H H H -CH2-C· + ·C-CH2- -CH2-C-H + C=CH2- X X X X

Kopolimerisasi Grafting pada Onggok

Inisiasi Melalui Pembentukkan Radikal Bebas. Inisiasi ini terdiri atas inisiasi kimiawi, inisiasi radikal, dan inisiasi ionik.

Inisiasi kimiawi. Radikal bebas yang terbentuk pada pati/onggok, biasanya direaksikan dengan oksidator logam, seperti Ce(IV), Fe(III), Cu(II), Co(III), V(III), Cr(VI) dan Mn(V). Reaksi oksidasi-reduksi dan transfer satu elektron terjadi pada sistem ini. Radikal bebas onggok selanjutnya bereaksi dengan monomer membentuk kopolimer grafting yang mempunyai rantai dengan bobot molekul tinggi (Mark & Bikales 1977). Salah satu inisiator logam transisi yang umum digunakan adalah serium. Ion Ce (IV) dapat membentuk komplek yang bermuatan negatif dan menghasilkan harga poensial reduksi bermacam-macam, tergantung asam yang digunakan antara lain HCl, H2SO4, HNO3 dan HClO4. Unsur serium dapat berada dalam dua tingkat oksidasi yaitu Ce3+ dan Ce4+, dalam keadaan Ce4+ merupakan oksidator kuat dibandingkn Ce3+ (Skog 1982). Sifat lain dari Ce4+ adalah dapat membentuk kompleks dengan suatu monomer atau polimer.

11

Inisiasi radiasi. Iradiasi dengan menggunakan foton γ dari kobalt-60 dapat digunakan untuk inisiasi kopolimerisasi grafting. Teknik yang dikenal dalam metode iradiasi yaitu teknik simultan dan prairadiasi. Iradisi simultan, campuran pati dan monomer diiradiasi bersama-sama. Sedangkan prairadiasi, pati diiradiasi dahulu dan pati yang telah diaktivasi dibiarkan bereaksi dengan monomer. Prairadiasi sering menghasilkan homopolimer yang lebih sedikit daripada iradiasi simultan, karena monomer tidak ada selama proses iradiasi. Iradiasi simultan membentuk radikal bebas yang masa hidupnya pendek yang akan segera bereaksi dengan monomer, sehingga reaksi menjadi lebih baik.

Inisiasi ionik. Kopolimerisasi grafting dapat dilakukan dengan inisiasi anionik maupun kationik, mekanisme inisiasi ini melalui pembentukkan ion karbanion pada kationik dan karbanion pada anionik, keduanya sangat dipengaruhi oleh pelarut dan efek counter ion. Pengaruh pelarut dan counter ion

ini sangat bervariasi dan komplek, jika katalis dan bentuk counter ion yang ada merupakan pasangan ikatan yang lemah, maka pengaruh pelarut adalah besar, sebaliknya jika pasangan ikatannya kuat, pengaruh pelarut menjadi kecil (Mark et al. 1977).

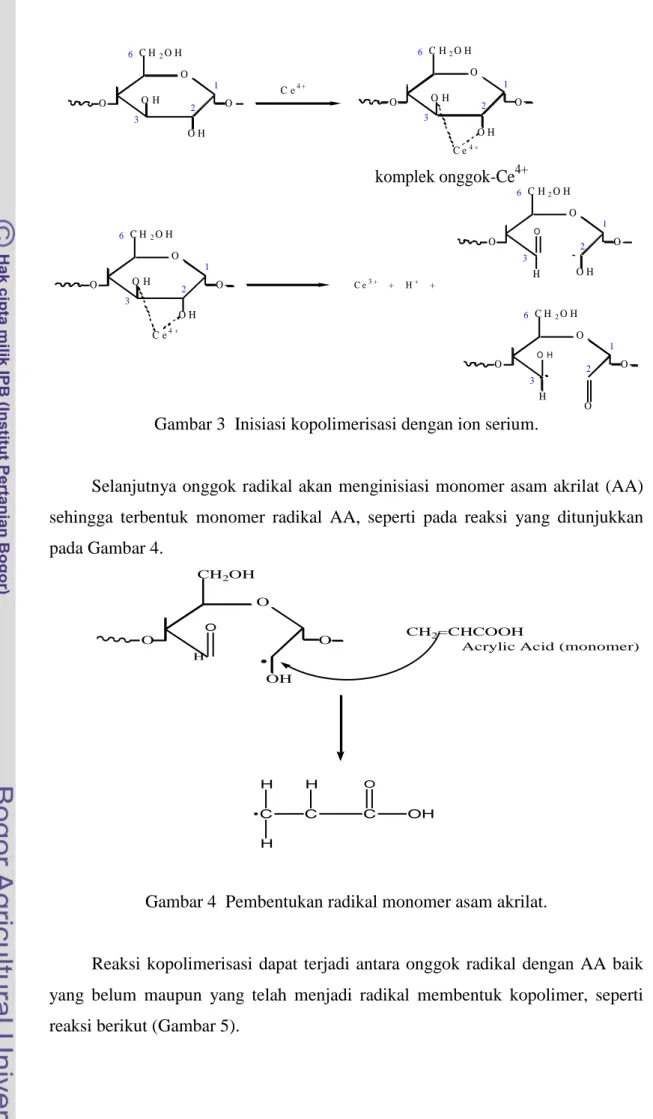

Mekanisme Kopolimerisasi Grafting Onggok-Asam akrilat

Secara umum, mekanisme pembentukan kopolimerisasi grafting melibatkan tiga tahap, yaitu; inisiasi, propagasi dan terminasi. Berdasarkan hasil pengamatan pada masing-masing perlakuan yaitu pada pengaruh kadar monomer, inisiator, dan waktu kopolimerisasi dapat diduga mekanisme reaksi yang terjadi, seperti dapat dilihat pada reaksi-reaksi berikut. Berdasarkan mekanisme reaksi tersebut dapat dijelaskan bahwa yang berperan dalam reaksi adalah perbandingan antara kadar inisiator dan substrat (tidak simultan), karena mekanisme yang terjadi adalah reaksi redoks antara Ce4+ dengan onggok menghasilkan onggok radikal (Gambar 3).

12 O C H2O H O H O H O O 1 2 3 6 C e4 + O C H2O H O H O H O O 1 2 3 6 C e4 + O C H2O H O H O H O O 1 2 3 6 C e4 + O C H2O H O H O O 1 2 3 6 O H O C H2O H O O 1 2 3 6 O H H C e3 + + H+ + O komplek onggok-Ce4+

Gambar 3 Inisiasi kopolimerisasi dengan ion serium.

Selanjutnya onggok radikal akan menginisiasi monomer asam akrilat (AA) sehingga terbentuk monomer radikal AA, seperti pada reaksi yang ditunjukkan pada Gambar 4. CH2OH O CH2=CHCOOH O O O H OH

Acrylic Acid (monomer)

C C H H H C O OH

Gambar 4 Pembentukan radikal monomer asam akrilat.

Reaksi kopolimerisasi dapat terjadi antara onggok radikal dengan AA baik yang belum maupun yang telah menjadi radikal membentuk kopolimer, seperti reaksi berikut (Gambar 5).

13 CH2OH O CH2=CHCOOH O O O H OH CH2OH OH O O O O CH2CH2CH2CH2 O O H OH OH

Acrylic Acid (monomer)

Gambar 5 Kopolimerisasi grafting onggok dengan monomer asam akrilat.

Reaksi pembentukan onggok berikatan silang (cross-linking) dapat terjadi antar rantai onggok radikal (Gambar 6).

O OH O CH2OH O O H O O CH2OH O O H C O O CH2OH O O H C HO O OH O CH2OH O O H OH

14

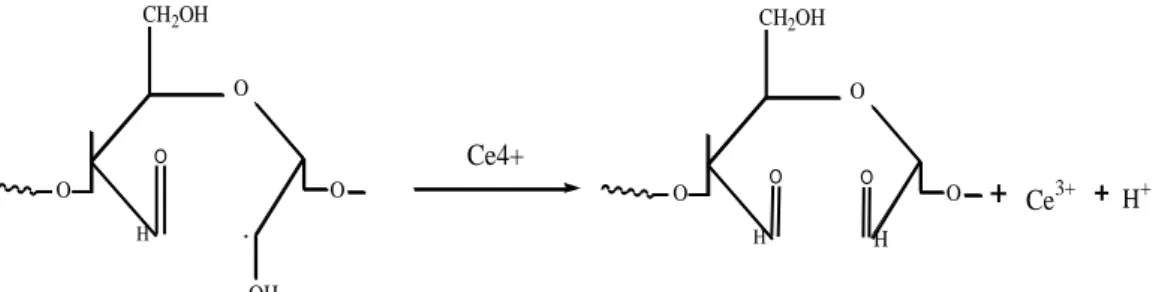

Adanya kelebihan ion Ce4+ memungkinkan terjadinya reaksi pemadaman radikal onggok sebagai berikut (Gambar 7).

O O CH2OH O O Ce4+ OH H O H O CH2OH O O H O Ce3+ H+

Gambar 7 Reaksi pemadaman onggok radikal oleh ion Ce4+.

Terbetuknya radikal monomer seperti pada reaksi (Gambar 4) memungkinkan terjadinya reaksi homopolimerisasi antar radikal monomer, seperti reaksi berikut (Gambar 8).

OH CH2CH2CH2CH2 O O OH C C H H H C O OH C C H H H C O OH

Gambar 8 Reaksi pembentukan homopolimer dari asam akrilat.

Karakterisasi Kopolimer Grafting

Kopolimerisasi grafting dari onggok dapat dikarakterisasi dengan persentase berat polimer sintetik dalam kopolimer grafting (% add-on), bobot molekul rata-rata rantai grafting (yang diisolasi setelah hidrolisis) dan frekuensi grafting.

15

Frekuensi grafting dinyatakan sebagai jumlah rata-rata unit glukopiranosil yang berada di antara dua rantai grafting dan ini dapat dengan mudah dihitung dari persentase add-on dan bobot molekul polimer grafting. Jika digunakan lebih dari satu monomer, jumlah relatif masing-masing monomer grafting dalam polimer dapat ditentukan.

Selain cara di atas dapat juga dihitung efisiensi grafting. Efisiensi grafting

digunakan untuk menggambarkan sejauh mana reaksi kopolimerisasi grafting

berlangsung dan didefinisikan sebagai persentase polimer sintesis total yang telah membentuk grafting pada onggok terhadap monomer. Sebagai contoh, jika setengah dari polimer yang dihasilkan pada kopolimerisasi grafting adalah tidak membentuk grafting, sedangkan setengah yang lain menyerang onggok, maka efisiensinya 50% (Athawale & Rathi 1996).

Aplikasi Kopolimer Grafting sebagai Superabsorben

Polimer superabsorben (SAP) merupakan material yang mempunyai kemampuan untuk menyerap dan menahan sejumlah volume air dan larutan lainnya sampai beberapa ribu kali dari beratnya. Sifat ini ideal diaplikasikan untuk berbagai keperluan seperti diapers bayi, produk higienis, pertanian, sistem pembawa obat (drug delivery system), salju buatan dan sebagainya.

Dewasa ini superabsorben dibuat dari hasil modifikasi kimia polisakarida seperti; pati, selulosa dan polimer lain seperti poli vinil alkohol, poli etilena oksida, yang semuanya merupakan molekul hidrofilik dan mempunyai afinitas penyerapan air yang tinggi.

Terdapat beberapa metode untuk membuat polimer superabsorben dari beragam bahan baku seperti kopolimerisasi monomer hidrofilik dengan bantuan

cross-linking agent, grafting monomer pada pati, selulosa, serat sintesis, dan polisakarida, cross-linking linier polimer hidrofilik dengan multi valensi ion logam atau material organik dengan banyak gugus fungsi, dan sebagainya. Prinsip kerja kebanyakan polimer superabsorben adalah ikat silang (cross-linking) hidrofilik melalui proses penggelembungan (swelling). Ketika air ditambahkan ke dalam polimer superabsorben terjadi interaksi antara polimer dengan pelarut yang melibatkan hidrasi dan pembentukkan ikatan hidrogen.

16

Kapasitas absorpsi air (water absorption capacity/WAC) merupakan sifat penting dari polimer superabsorben. Ada beberapa cara untuk mengukur WAC diantaranya: metode volumetrik yaitu dengan mengukur perubahan volume air sebelum dan sesudah absorpsi, metode gravimetrik dengan mengukur perubahan berat polimer superabsorben, metode spektroskopi dengan mengukur perubahan sektrum UV polimer, dan metode microwave dengan mengukur perubahan energi absorpsinya (Buchholz & Graham 1997).

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian berlangsung selama 12 bulan, mulai Januari 2009 hingga Januari 2010 bertempat di Laboratorium Kimia Organik IPB, Laboratorium Terpadu IPB, PT. Coats Indonesia, Laboratorium Bioteknologi UIN, Laboratorium Teknologi Polimer BPPT, Puspiptek Serpong, dan Laboratorim Geologi Kuarter, PPGL-Bandung.

Bahan dan Alat

Alat- alat yang digunakan adalah seperangkat peralatan grafting yang terdiri dari labu leher tiga, satu set penangas air yang dilengkapi pengatur suhu, satu set tabung gas nitrogen, termometer, kondensor, sentrifuge, pengaduk magnet, neraca analitik, oven, Soxhlet, FTIR Perkin Elmer seri Spectrumone, DSC (Differential Scanning Calorimetry)-Metler Toledo type 821, SEM (Scanning Electron Microscopy)-JSM 6063LA-JEOL, dan alat-alat kaca.

Bahan-bahan yang digunakan dalam penelitian ini meliputi material yang akan dicangkok, monomer yang dicangkokan, bahan-bahan untuk karakterisasi dan analisis, serta reagensia, terdiri dari tepung onggok singkong (100 mesh) sebagai substrat yang akan dicangkok didapatkan dari PT. Sari Alam-Kedung Halang (Bogor), asam akrilat sebagai monomer yang akan dicangkokkan, Ce(SO4)2.4H2O sebagai inisiator pada grafting, metanol, n-heksan, aseton, H2SO4 0,12 mM, akuades, gas nitrogen (high purity) yang akan dialirkan pada reaksi

grafting.

Diagram alir penelitian ditunjukkan pada Lampiran 3.

Pemisahan Lemak dari Onggok Singkong

Tepung onggok singkong yang diperoleh dari PT. Sari Alam dibersihkan dari lemak dengan direndam (maserasi) sambil diaduk menggunakan pelarut n-heksana selama 24 jam. Kemudian onggok dikeringkan dalam oven pada suhu 50 o

C. Onggok yang diperoleh disebut onggok bebas lemak yang akan dijadikan sebagai substrat untuk membuat kopolimer.

18

Proses Grafting

Onggok sebagai substrat ditimbang 10 gram, kemudian dimasukan ke dalam reaktor labu leher tiga dan ditambah 80 mL akuades, dilakukan pengadukkan sambil dialirkan gas nitrogen selama 10 menit. Kemudian ditambahkan sejumlah tertentu larutan serium sulfat 12,50% dalam asam sulfat 0,125 mM sambil diaduk selama 20 menit. Setelah itu direaksikan dengan sejumlah tertentu monomer asam akrilat. Reaksi dilakukan pada suhu 53oC selama 1 jam. Selama proses grafting, gas nitrogen terus dialirkan dengan kecepatan alir 3 mL/menit. Setelah reaksi selesai, hasil reaksi dicuci dengan campuran metanol:air (1:1), dan dipisahkan dengan sentrifugasi. Pencucian dilakukan sebanyak dua kali. Padatan yang diperoleh dikeringkan pada suhu 60oC kemudian ditimbang.

Variabel grafting yang diteliti adalah:

Konsentrasi monomer. Variasi kadar monomer yang dipakai adalah 10, 20, 30 dan 40% (b/b) terhadap berat substrat onggok. Sedangkan berat substrat dan inisiator serium sulfat dalam asam sulfat 0,125mM yang dipakai tetap, yaitu 10 gram dan 1,7% (b/b).

Konsentrasi inisiator. Berdasarkan perolehan persen grafting tertinggi pada variasi kadar monomer, dilakukan grafting dengan variasi kadar inisiator. Variasi kadar inisiator serium sulfat 12,5% dalam H2SO4 0,125 mM yang digunakan adalah 0,4; 1,3; 1,7; dan 2,2% b/b (Lampiran 4). Sedangkan berat substrat dan monomer dibuat tetap, masing-masing 10 gram dan 20%.

Waktu reaksi. Grafting dengan variasi waktu 1, 2, dan 3 jam dilakukan pada kadar monomer dan inisiator optimum. Sedangkan parameter lainnya seperti berat substrat, monomer, dan inisiator di buat tetap, masing-masing 10 gram, 20%, dan 1,7%.

Parameter Grafting

% Grafting = (W1- W0) / W0 x 100%

% Konversi/efisiensi grafting = (W1- W0) / Wm x 100% % Homopolimer = B/a x (a-b)/A x 100%

W1 = berat hasil reaksi W0 = berat onggok awal

19

Wm = berat monomer

A = berat onggok awal sebelum grafting (10 g)

B = berat hasil onggok yang termodifikasi (hasil grafting)

a = sejumlah berat diambil dari B untuk dipisahkan homopolimernya dengan aseton-air (1:1), dengan menggunaan soxhlet

b = berat hasil pemisahaan dengan soxhlet a-b = berat homopoliler

Pemisahan Homopolimer dari Kopolimer Grafting Onggok

Sejumlah onggok kering hasil modifikasi yang sudah dicuci dengan metanol:air (1:1) ditimbang, kemudian dibungkus dengan kertas saring Whatman, dimasukan ke dalam tabung soxhlet. Soxhlet dilakukan dengan 120 mL campuran aseton:air (1:1) pada suhu sekitar 100 oC selama 8 jam. Hasil soxhlet dicuci dengan campuran aseton:air (1:1), dikeringkan pada suhu 60 oC dan ditimbang. Berkurangnya berat onggok adalah berat homopolimer dan dapat dihitung dengan persamaan:

% homopolimer = B/a x (a-b)/A x 100%

Karakterisasi Kopolimer

Karakterisasi dilakukan terhadap onggok baku dan grafting onggok yang sudah dimurnikan. Karakterisasi meliputi analisis gugus fungsi, morfologi, analisis termal, dan uji kapasitas absorpsi.

Analisis gugus fungsi dengan spektrofotometer FT-IR. kopolimer onggok dengan jumlah tertentu ditimbang, ditambah sejumlah tertentu KBr, dicampur homogen dan dibuat film tipis. Selanjutnya sampel dimasukan ke dalam tempat sampel dan dilakukan pengukuran pita serapan pada daerah bilangan gelombang 450-4000 cm-1 untuk mengetahui gugus-gugus fungsi sampel yang dianalisis.

Analisis morfologi dengan SEM (Scanning Electron Microscopy).

Sejumlah tertentu sampel diambil dan ditempelkan pada dudukan sampel (specimen holder), kemudian dibersihkan dengan hand blower, diberi lapisan tipis

20

(coating) dari bahan PdAu. Kemudian sampel dimasukan ke dalam specimen-chamber. Terakhirdilakukan pengamatan dan pemotretan.

Analisis termal dengan DSC (Differential Scanning Calorimetry).

Sebanyak 5,40 mg sampel ditimbang, dimasukkan ke dalam pan alumunium dan ditutup rapat. Sifat termal sampel diamati dengan DSC pada rentang suhu 0-250 o

C untuk kopolimer dan onggok baku dengan kenaikan suhu per menit 10 oC. Sebagai purge gas dipakai gas nitrogen dengan kecepatan aliran 50 mL/menit.

Uji kapasitas absorpsi kopolimer onggok-asam akrilat. Air bebas ion ditimbang lebih kurang 300 gram, dimasukan secara vertikal ke dalam glass beaker 500 cm3 yang berisi 2 gram kopolimer onggok-g-asam akrilat kering yang sudah dibungkus dengan tea bag selama 3 jam. Kemudian kopolimer disaring melalui screen alumunium sampai air tidak menetes lagi, selanjutnya kopolimer tadi ditimbang penambahan beratnya. Jumlah air yang tertahan oleh kopolimer dihitung sebagai gram onggok kering yang termodifikasi. Dilakukan hal yang sama terhadap onggok baku tidak termodifikasi sebagai pembanding (Ratsamee 1999). Besarnya absorpsi air dapat dihitung dengan persamaan:

Absorpsi = W1 – W0/W0 (g/g) W1 = berat akhir

HASIL DAN PEMBAHASAN

Kopolimerisasi grafting pada onggok dilakukan melalui polimerisasi radikal bebas dengan inisiasi kimia menggunakan inisiator serium sulfat (Ce(SO4)2.4H2O) dalam kondisi gas nitrogen. Gas nitrogen berfungsi untuk menghilangkan oksigen dari sistem reaksi, dan dimaksudkan untuk meminimumkan radikal peroksida yang dapat menghambat reaksi kopolimerisasi sehingga pembentukan homopolimer dapat dihindari. Reaksi grafting dengan inisiasi Ce(IV) berlangsung dengan sistem redoks perpindahan satu elektron dengan oksidator larutan Ce(SO4)2.4H2O dalam pelarut air dan sebagai reduktornya adalah onggok.

Grafting pada onggok dengan inisiasi Ce(IV) menggunakan air bebas ion sebagai pelarut untuk menghasilkan suspensi dan larutan Ce(IV). Onggok singkong yang berasal dari hasil samping pembuatan pati tapioka mempunyai komposisi yang terdiri dari air, abu, serat kasar, protein, lemak, dan karbohidrat (Lampiran 1). Komponen utama yang terdapat pada onggok adalah karbohidrat sebesar 65,9%. Komponen karbohidrat tersebut sebagai kerangka utama pada proses grafting

karena rantai polimer pada onggok tersusun dari pengulangan unit glukosa dan tiap unit glukosa mengandung tiga gugus hidroksil bebas. Interaksi gugus hidroksil pada onggok dengan inisiator Ce(IV) menyebabkan terjadi kompleks antara gugus-gugus OH dari pati pada kedudukan C-2 dan C-3 dengan ion Ce(IV) tersebut. Melalui proses pemanasan, kompleks tersebut akan mudah teroksidasi dan terjadi pemutusan ikatan pada kedudukan C-2 dan C-3, sehingga akan terbentuk radikal bebas pada kedudukan C-2 dan C-3 sebagai pusat aktif tempat terjadinya grafting monomer asam akrilat. Ketika pusat aktif radikal terbentuk maka secara keseluruhan energi molekuler pada onggok meningkat dan dapat meningkatkan reaktifitasnya.

Pemilihan onggok sebagai kerangka utama grafting dilakukan karena bahannya mudah diperoleh dan tersusun dari komponen yang dapat dimodifikasi secara kimia dengan cara grafting sehingga menjadi produk yang mempunyai nilai ekonomis tinggi. Onggok di dalam medium pelarut air sangat mudah terdispersi merata pada waktu proses grafting. Onggok, yang digunakan sebagai sumber pusat aktif terjadinya pembentukan kopolimer, berupa butiran-butiran

22

halus yang berukuran kurang lebih 100 mesh. Sebelum digunakan, onggok dimurnikan dengan n-heksana untuk menghilangkan lemak dengan cara maserasi selama 24 jam. Secara fisik onggok berwarna putih pucat, tidak seperti tepung tapioka yang berwarna putih bersih.

Asam akrilat (CH2=CHCOOH) digunakan sebagai monomer untuk grafting karena memiliki ikatan rangkap yang sangat memungkinkan terjadinya kopolimerisasi grafting. Mekanisme reaksi kopolimerisasi grafting mirip dengan reaksi polimerisasi adisi karena asam akrilat memiliki gugus vinil, dimana radikal yang terbentuk dari pemutusan ikatan C-2 dan C-3 pada unit glukosa oleh ion Ce(IV) selanjutnya akan menginduksi monomer.

Grafting monomer asam akrilat pada onggok menggunakan pelarut air bebas ion. Telah diketahui bahwa untuk monomer asam akrilat, air merupakan pelarut yang cukup baik sehingga reaksi kopoimerisasi bisa berlangsung dengan mudah. Air memiliki konstanta pemindahan rantai nol, yang menunjukan bahwa air dapat mencegah terjadinya produk reaksi kompleks yang diinisiasi oleh reaksi pemindahan rantai. Selain pelarut, pembentukan kopolimer grafting tergantung juga pada jumlah radikal bebas, konsentrasi inisiator, konsentrasi monomer dan lamanya reaksi kopolimerisasi berlangsung.

Variasi konsentrasi inisiator, konsentrasi monomer dan waktu kopolimerisasi grafting dilakukan untuk memperoleh kondisi reaksi yang dapat menghasilkan onggok grafting dengan sifat dan kinerja yang lebih baik dibanding sebelum adanya perlakuan proses kopolimerisasi grafting.

Grafting pada Onggok Secara Kimiawi Menggunakan Inisiator Serium Sulfat (Ce(SO4)2.4H2O)

Onggok sebagai target utama grafting harus diberi perlakuan salah satunya dengan cara kimiawi melalui proses inisiasi menggunakan serium sulfat. Molekul Onggok yang sudah mendapatkan perlakuan akan mengalami perubahan sifat kimia yang diakibatkan oleh interaksi antara ion serium (Ce4+) dengan gugus OH pada molekul onggok sehingga terbentuk pusat aktif energi tinggi yang dapat bereaksi dengan gugus vinil monomer asam akrilat.

23

Serium sulfat (Ce(SO4)2.4H2O) 12,5% dalam H2SO4 0,125 mM mempunyai kelarutan yang tinggi sehingga akan terbentuk ion serium (Ce4+). Ion serium yang bertindak sebagai zat inisiator pada proses polimerisasi grafting mampu membentuk komplek dengan gugus OH dari molekul onggok sebelum radikal bebas pada molekul onggok terbentuk. Hal tersebut terjadi karena ion serium merupakan logam transisi yang mempunyai potensial reduksi tinggi sehingga mampu mengoksidasi molekul pada onggok. Pembentukan kompleks ion Ce4+ dengan gugus OH satuan unit glukosa pada senyawa polisakarida dapat terdeteksi pada panjang gelombang maksimum 320 µm. Onggok memiliki gugus alkohol primer dan alkohol sekunder yang dapat dioksidasi ion serium dan hasil oksidasi adalah pemutusan ikatan pada kedudukan C-2 dan C-3, sehingga membentuk radikal bebas yang berfungsi sebagai pusat aktif terjadinya reaksi polimerisasi radikal bebas berikutnya (Krosshwitz 1990).

Substrat onggok dalam larutan ion serium pada suhu kamar akan terbentuk senyawa komplek antara gugus OH dengan ion serium, diikuti dengan perubahan warna dari larutan suspensi onggok yang tadinya berwarna putih pucat menjadi larutan suspensi putih cerah. Dengan proses pemanasan (pada penelitian ini suhu 53 0C), senyawa komplek tersebut mudah teroksidasi dan terjadi pemutusan ikatan kedudukan C-2 dan C-3 sehingga menghasilkan radikal bebas.

Metode kopolimerisasi grafting yang digunakan adalah metode tidak simultan artinya substrat onggok yang akan dimodifikasi berinteraksi terlebih dahulu dengan inisiator ion serium, selanjutnya berinteraksi dengan monomer asam akrilat. Ketika onggok berinteraksi dengan ion serium diharapkan dapat terbentuk radikal bebas pada rantai utama onggok sehingga ketika monomer asam akrilat ditambahkan, akan terbentuk kopolimerisasi grafting. Metode tersebut dipilih karena lebih efektif dan dapat menghasilkan modifikasi onggok yang baik dibandingkan metode simultan. Perbedaannya adalah, pada metode simultan atau cara langsung onggok dikerjakan bersama-sama dalam larutan inisiator dan monomer. Monomer yang lebih dahulu dioksidasi oleh ion serium membentuk radikal bebas yang berada dalam sistem larutan dan akan mengadakan reaksi antar monomer yang menghasilkan produk homopolimer, sedangkan homopolimer

24

merupakan produk yang tidak diinginkan pada proses kopolimerisasi grafting. Homopolimer yang terbentuk harus dipisahkan dari kopolimer grafting.

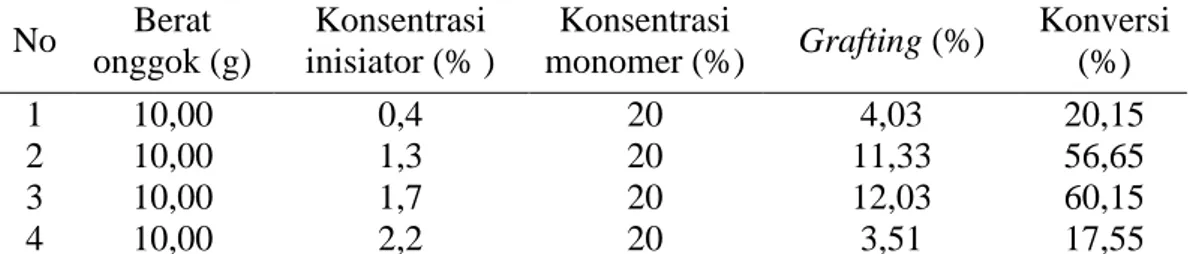

Pengaruh konsentrasi inisiator

Pengaruh konsentrasi inisiator terhadap persentase grafting dapat dilihat pada Tabel 1, sedangkan data hasi penelitian selengkapnya dapat dilihat pada Lampiran 4. Seperti dijelaskan sebelumnya, pembentukan pusat aktif radikal pada onggok diawali terlebih dahulu pembentukan komplek ion Ce4+ dengan onggok. Ion Ce4+ melakukan difusi ke dalam bagian amorf matrik polimer yang mudah ditembus sehingga terbentuk radikal bebas yang merupakan pusat aktif tempat terjadinya grafting. Sedangkan bagian kristalin onggok sukar ditembus.

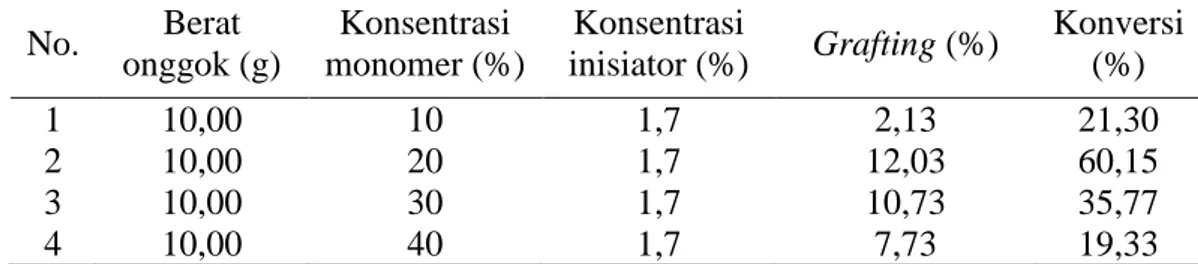

Tabel 1 Pengaruh konsentrasi inisiator terhadap persentase grafting dan konversi monomer pada suhu 53 oC, waktu 1 jam

No Berat onggok (g) Konsentrasi inisiator (% ) Konsentrasi monomer (%) Grafting (%) Konversi (%) 1 10,00 0,4 20 4,03 20,15 2 10,00 1,3 20 11,33 56,65 3 10,00 1,7 20 12,03 60,15 4 10,00 2,2 20 3,51 17,55

Tabel 1 memperlihatkan bahwa persentase grafting meningkat dengan meningkatnya konsentrasi inisiator. Hal tersebut disebabkan karena terjadinya inisiasi awal pada onggok. Dengan bertambahnya kadar inisiator pada jumlah substrat tetap, diharapkan jumlah radikal onggok yang terbentuk akan bertambah karena proses inisiasi dilakukan dengan mencampurkan inisiator ke dalam onggok terlebih dahulu. Bertambahnya jumlah radikal onggok dengan jumlah monomer yang tetap (20%) diharapkan persentase grafting juga bertambah, demikian juga dengan persentase konversi monomer. Hal tersebut terbukti bahwa pada konsentrasi inisiator 0,4%, 1,3%, dan 1,7% dihasilkan persentase grafting

berturut-turut adalah 4,03%, 11,33%, dan 12,03%, diikuti dengan peningkatan persentase konversi berturut-turut adalah 20,15%, 56,65%, dan 60,15%. Sedangkan pada konsentrasi inisiator yang lebih tinggi (2,2%) justru persentase

grafting mengalami penurunan (3,51%) diikuti dengan penurunan persentase konversi yaitu 17,55%. Hal tersebut disebabkan jumlah radikal pada onggok menjadi terbatas, sehingga menurunkan persentase grafting, dan kelebihan ion

25

Ce4+ akan bereaksi dengan sebagian onggok radikal yang sudah terbentuk dan mengalami reaksi terminasi. Laju terminasi ini menjadi lebih cepat terutama melalui tumbukan bimolekuer antara 2 rantai radikal karena melimpahnya spesi radikal bebas utama. Tumbukan atau transfer antar rantai radikal onggok akan memadamkan pusat aktif polimer tersebut sehingga peluang monomer untuk membentuk kopolimer dengan onggok sedikit. Dugaan lain adalah melimpahnya ion Ce4+ yang dapat menginisiasi monomer sehingga terbentuk monomer radikal yang akan menginduksi monomer lain membentuk homopolimer.

Pengaruh konsentrasi monomer (asam akrilat)

Pengaruh konsentrasi monomer asam akrilat terhadap persentase grafting

ditunjukkan pada Tabel 2, dan data hasil penelitian selengkapnya dapat dilihat pada Lampiran 4. Dapat diamati bahwa persentase grafting meningkat secara sigifikan dari konsentrasi monomer asam akrilat 10% ke konsentrasi monomer 20% yaitu berturut-turut 2,13% dan 12,03% dengan jumlah substrat onggok dan konsentrasi inisiator tetap.

Tabel 2 Pengaruh konsentrasi monomer terhadap persentase grafting dan konversi monomer pada suhu 53 oC, waktu 1 jam

No. Berat onggok (g) Konsentrasi monomer (%) Konsentrasi inisiator (%) Grafting (%) Konversi (%) 1 10,00 10 1,7 2,13 21,30 2 10,00 20 1,7 12,03 60,15 3 10,00 30 1,7 10,73 35,77 4 10,00 40 1,7 7,73 19,33

Secara teoritis persentase grafting akan meningkat seiring dengan bertambahnya konsentrasi monomer sampai diperoleh hasil grafting yang cenderung konstan. Pengaruh konsentrasi monomer terhadap hasil grafting dapat dijelaskan dengan fenomena difusi (Ivanov 1992). Meningkatnya konsentrasi monomer akan meningkatkan jumlah monomer yang berdifusi ke dalam matrik polimer. Akibatnya, kemungkinan tumbukan antara molekul monomer dengan radikal pada matrik polimer akan meningkat pula. Tumbukan inilah yang menyebabkan tahap propagasi akan berlangsung lebih banyak selama kondisinya dijaga konstan, sehingga meningkatkan grafting pada polimer (onggok). Akan

26

tetapi, reaksi kopolimerisasi memiiki konsentrasi monomer yang optimum. Setelah konsentrasi optimum dicapai, hasil grafting akan konstan atau bahkan

grafting akan menurun seiring dengan meningkatnya konsentrasi monomer. Hal tersebut diduga karena konsentrasi monomer yang lebih tinggi menyebabkan penghambatan difusi monomer ke dalam matrik polimer. Setelah sebagian besar monomer membentuk grafting menutupi permukaan matrik polimer (onggok), difusi monomer ke dalam pusat aktif matrik polimer lebih lanjut akan terhambat, sehingga dapat menurunkan grafting. Penelitian ini membuktikan bahwa pada kondisi optimum grafting yaitu pada konsentrasi monomer 20%, dihasilkan persentase grafting sebesar 12,03% dengan tingkat konversi monomer 60,15%. Sedangkan pada konsentrasi yang lebih tinggi (30% dan 40%) terjadi penurunan persentase grafting berturut-turut yaitu 10,73% dan 7,73% dan persentase konversi monomer 35,77% dan 19,30% (Tabel 2). Terjadinya penurunan kopolimer karena pemadaman pusat aktif radikal polimer oleh radikal polimer lain untuk membentuk ikat silang sehingga diikuti dengan perubahan konformasi molekul polimer (onggok) secara keseluruhan menjadi bentuk tertutup (struktur rantai utama polimer tidak mengembang), yang berakibat menyulitkan monomer asam akrilat berdifusi untuk membentuk kopolimer dan memudahkan radikal monomer membentuk homopolimer dengan monomer lainnya.

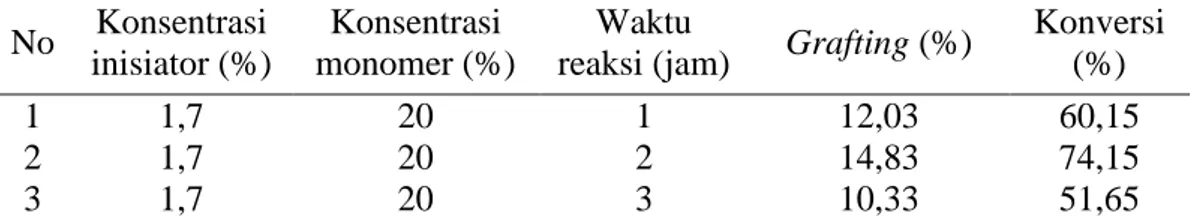

Pengaruh waktu kopolimerisasi

Lamanya reaksi kopolimerisasi grafting yang dilakukan pada penelitian ini adalah 1 jam, 2 jam, dan 3 jam dengan konsentrasi inisiator dan konsentrasi monomer tetap yaitu berturut-turut 1,7% dan 20%. Pengaruh waktu reaksi kopolimerisasi terhadap persentase grafting dapat dilihat pada Tabel 3, dan data hasil penelitian selengkapnya dapat dilihat pada Lampiran 4. Tabel 3 memperlihatkan persentase kopolimerisasi grafting yang dihasilkan untuk waktu reaksi 1 jam 2 jam, dan 3 jam berturut-turut adalah 12,03%, 14,83% dan 10,33%. Berdasarkan hasil tersebut dapat disimpulkan bahwa persentse grafting akan bertambah dengan bertambahnya waktu reaksi dan cenderung konstan pada waktu tertentu. Hal tersebut dikarenakan semakin lama waktu reaksi maka difusi monomer ke dalam matrik polimer onggok akan semakin banyak. Persentase

27

grafting meningkat dari 12,03% menjadi 14,83% pada reaksi 1 jam dan 2 jam namun peningkatannya tidak terlalu signifikan. Persentase grafting turun menjadi 10,33% pada waktu reaksi kopolimerisasi 3 jam. Hal tersebut dapat dijelaskan bahwa pada awal reaksi jumlah radikal bebas yang dihasilkan paling banyak dan radikal bebas saling berinteraksi satu sama lain tersebut akan membentuk kopolimer maupun homopolimer. Dengan bertambahnya waktu, jumlah radikal bebas akan semakin sedikit dan interaksi radikal dengan monomer akan berkurang sehingga dapat menurunkan persentase grafting.

Tabel 3 Pengaruh waktu reaksi terhadap persentase grafting dan konversi monomer pada suhu 53 oC

No Konsentrasi inisiator (%)

Konsentrasi monomer (%)

Waktu

reaksi (jam) Grafting (%)

Konversi (%) 1 1,7 20 1 12,03 60,15 2 1,7 20 2 14,83 74,15 3 1,7 20 3 10,33 51,65

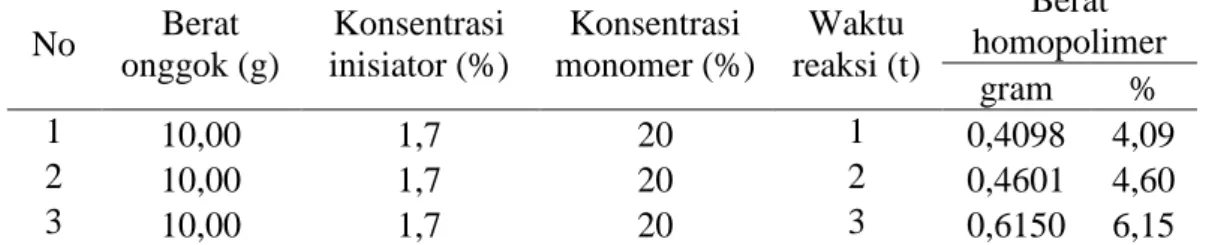

Pemisahan Homopolimer dari Kopolimer Grafting Onggok

Homopolimer terbentuk karena adanya kompetisi antara radikal monomer asam akrilat untuk bereaksi dengan onggok, radikal onggok, monomer atau radikal monomer. Jika bereaksi dengan onggok atau radikal onggok akan membentuk kopolimer dan jika bereaksi dengan monomer atau radikal monomer akan terbentuk homopolimer. Data pembentukkan homopolimer secara lengkap pada Lampiran 5.

Penelitian ini memisahkan homopolimer yang terbentuk dari proses kopolimerisasi dengan menggunakan ekstraksi Soxhlet. Pelarut yang digunakan adalah campuran aseton:air (1:1), dilakukan selama 8 jam pada suhu 100 oC. Hasil pengamatan setelah ekstraksi Soxhlet, larutan dalam labu alas bulat menjadi keruh. Hal tersebut menunjukkan bahwa homopolimer yang terdapat dalam campuran kopolimer telah terekstrak. Hasil reaksi grafting setelah di ekstrak dengan Soxhlet, dicuci dengan aseton:air (1:1) dan dikeringkan pada suhu 60 oC, diperoleh serbuk yang lebih kasar (granule). Butiran onggok yang telah membentuk grafting dengan asam akrilat mempunyai warna yang lebih cerah dibandingkan onggok baku.

28

Tabel 4 menunjukkan bahwa semakin besar konsentrasi inisiator ion serium, maka pembentukan homopolimer semakin kecil, artinya dengan meningkatnya konsentrasi inisiator pembentukkan kopolimer semakin besar, kecuali pada konsentrasi 2,2% terjadi peningkatan pembentukkan homopolimer. Artinya, pada konsentrasi 2,2% terjadi penurunan kembali grafting monomer yang terbentuk. Hal tersebut disebabkan terjadinya pemadaman pusat aktif pada onggok melalui transfer rantai antar polimer onggok radikal atau antar radikal monomer, sehingga homopolimer semakin banyak terbentuk dan sebaliknya grafting menurun. Konsentrasi ion serium 0,4%, 1,3% dan 1,7% menghasilkan homopolimer berturut-turut sebesar 7,24%, 7,04% dan 4,09%, sedangkan pada konsentrasi ion serium lebih tinggi lagi 2,2%, pembentukan homopolimer meningkat (7,10%). Tabel 4 Pengaruh konsentrasi inisiator terhadap pembentukan homopolimer

No Berat onggok (g) Konsentrasi inisiator (%) Konsentrasi monomer (%) Berat homopolimer gram % 1 10,00 0,4 20 0,7236 7,24 2 10,00 1,3 20 0,7039 7,04 3 10,00 1,7 20 0,4098 4,09 4 10,00 2,2 20 0,7101 7,10

Demikian halnya seperti yang ditunjukan pada Tabel 5, pada konsentrasi monomer asam akrilat 10% sampai 20% terjadi penurunan pembentukkan homopolimer berturut-turut 6,54% dan 4,09%, Artinya, kopolimer semakin banyak terbentuk. Sedangkan, pada konsentrasi monomer yang lebih tinggi lagi (30% dan 40%) kecenderungan pembentukan homopolimer semakin meningkat (5,34% dan 6,28%), artinya terjadi penurunan grafting. Hal tersebut disebabkan semakin bertambahnya konsentrasi monomer terjadi kecenderungan meningkatnya reaksi antar radikal monomer membentuk homopolimer.

Tabel 5 Pengaruh konsentrasi monomer terhadap pembentukan homopolimer No Berat onggok (g) Konsentrasi inisiator (%) Konsentrasi monomer (%) Berat homopolimer gram % 1 10,00 1,7 10 0,6538 6,54 2 10,00 1,7 20 0,4098 4,09 3 10,00 1,7 30 0,5335 5,34 4 10,00 1,7 40 0,6275 6,28

29

Pembentukan homopolimer terjadi juga pada variasi waktu polimerisasi. Tabel 6 memperlihatkan pengaruh lamanya waktu reaksi kopolimerisasi terhadap pembentukan homopolimer. Lamanya waktu reaksi berpengaruh terhadap banyaknya homopolimer yang terbentuk. Semakin lama waktu reaksi semakin sedikit pembentukan homopolimer dan pada waktu tertentu akan dicapai kondisi optimum, bahkan pembentukan homopolimer bisa meningkat lagi. Akan tetapi hasil menunjukan bahwa untuk waktu reaksi 1 jam dan 2 jam, pembentukkan homopolimer meningkat berturut-turut adalah 4,09% dan 4,60%, dan diikuti dengan peningkatan persentase grafting 12,03% dan 14,83% seiring dengan bertambahnya waktu reaksi, tentunya konversi monomer membentuk kopolimer semakin bertambah 60,15% dan 74,15%. Pembentukan homopolimer cenderung meningkat (6,15%) pada waktu reaksi 3 jam. Artinya konversi monomer menjadi kopolimer cenderung menurun pada waktu yang lebih lama lagi yaitu 10,33%. Hal tersebut dikarenakan pada kondisi optimum (2 jam) pembentukan kopolimer

grafting, peluang monomer atau radikal monomer bereaksi dengan rantai polimer menurun sehingga pembentukkan homopolimer dari monomer meningkat.

Tabel 6 Pengaruh waktu reaksi terhadap pembentukan homopolimer No Berat onggok (g) Konsentrasi inisiator (%) Konsentrasi monomer (%) Waktu reaksi (t) Berat homopolimer gram % 1 10,00 1,7 20 1 0,4098 4,09 2 10,00 1,7 20 2 0,4601 4,60 3 10,00 1,7 20 3 0,6150 6,15

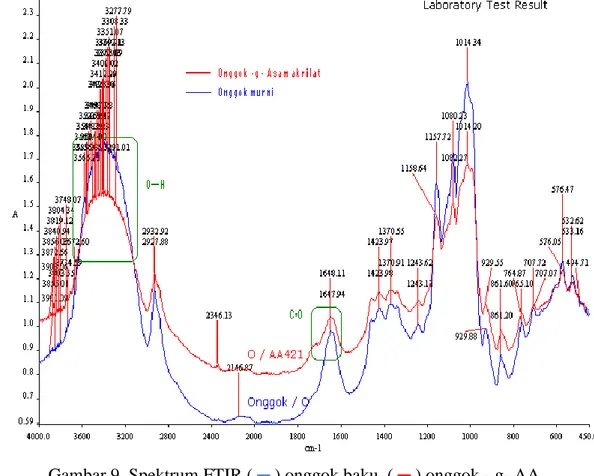

Identifikasi Kopolimer Grafting Onggok-Asam Akrilat Analisis gugus fungsi menggunakan spektrofotometer FTIR

Analisis gugus fungsi dengan menggunakan spektrofotometer FTIR dilakukan pada sampel onggok baku dan onggok yang telah menjadi grafting

dengan monomer asam akrilat (persentase grafting 12,03%). Dengan mengamati dan membandingkan spektrum serapan infra merah dari kedua sampel, diharapkan dapat dilakukan interpretasi yang dapat dipakai untuk menyimpulkan bahwa proses grafting antara onggok dengan monomer asam akrilat dapat terjadi.