TUGAS AKHIR – SS 145561

ANALISIS SISTEM PENGUKURAN TEMPERATUR

PADA PROSES

TUBE SEALING

DI PT X

SILVI FITRIA

NRP 1313 030 016

Dosen Pembimbing

Dr. Muhammad Mashuri, MT

PROGRAM STUDI DIPLOMA III JURUSAN STATISTIKA

Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember

TUGAS AKHIR – SS 145561

ANALISIS SISTEM PENGUKURAN TEMPERATUR

PADA PROSES

TUBE SEALING

DI PT X

SILVI FITRIA NRP 1313 030 016

Dosen Pembimbing

Dr. Muhammad Mashuri, MT

PROGRAM STUDI DIPLOMA III JURUSAN STATISTIKA

Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember

FINAL PROJECT – SS 145561

ANALYSIS OF TEMPERATURE MEASUREMENT

SYSTEM ON TUBE SEALING PROCESS

IN PT X

SILVI FITRIA NRP 1313 030 016

Supervisor

Dr. Muhammad Mashuri, MT

DIPLOMA III STUDY PROGRAM DEPARTMENT OF STATISTICS

Faculty of Mathematics and Natural Sciences Institut Teknologi Sepuluh Nopember

iv

ANALISIS SISTEM PENGUKURAN TEMPERATUR PADA PROSES TUBE SEALING DI PT X

Nama Mahasiswa : Silvi Fitria

NRP : 1313 030 016

Program : Diploma III

Jurusan : Statistika FMIPA ITS

Dosen Pembimbing : Dr. Muhammad Mashuri, MT

Abstrak

Perkembangan teknologi yang pesat menuntut industri di Indonesia untuk terus berkembang dan meningkatkan kualitas. Sebagai perusahaan terbesar yang memproduksi barang kebutuhan sehari-hari, PT X menekankan kualitas proses produksi dan produk terbaik bagi konsumen. Salah satu proses produksi yang menjadi perhatian penting adalah proses Tube

Sealing. Proses ini menentukan ketidaksesuaian produk yang

dapat dilihat dari sistem pengukuran temperaturnya. Oleh karena itu, proses Tube Sealing perlu dianalisis sistem pengukurannya, sehingga dapat dijamin bahwa sistem pengukuran tersebut telah konsisten dan akurat. Analisis sistem pengukuran yang digunakan adalah Gauge RepeatabilityandReproducibility dengan ANOVA percobaan faktorial dua faktor. Faktor yang dipertimbangkan adalah faktor Hot Air dan operator. Hasil analisis menunjukkan bahwa sistem pengukuran temperatur tidak kapabel, yang dinyatakan dengan keenam ukuran kriteria Measurement System

Analysis. Hal ini menunjukkan sistem pengukuran tidak akurat

dan presisi dalam mengukur temperatur. Hot Air yang teridentifikasi sangat tidak kapabel dalam sistem pengukuran temperatur adalah Hot Air 3 dan Hot Air 1. Dengan demikian perlu dilakukan perbaikan dan penggantian komponen yang rusak pada Hot Air 3 dan 1, sehingga didapatkan sistem pengukuran yang akurat dan presisi.

v

vi

ANALYSIS OF TEMPERATURE MEASUREMENT SYSTEM ON TUBE SEALING PROCESS IN PT X

Student Name : Silvi Fitria

NRP : 1313 030 016

Program : Diploma III

Department : Statistika FMIPA ITS

Academic Supervisor : Dr. Muhammad Mashuri, MT

Abstract

Rapid technological developments have brought new challenges for the quality improvement in industrial competition. As the largest Fast Moving Consumer Goods company in Indonesia, PT X emphasizes the best quality of the production process and product for the consumers. One of the important production process to be concerned is Tube Sealing process. This process determines the nonconforming product, which can be seen from the temperature measurement system on the tube. Therefore, a measurement system analysis of tube sealing process is needed, to validate whether the measurement system has been able to measure consistently and accurately. Measurement system analysis used is Gauge Repeatability and Reproducibility with two-factor ANOVA factorial experimental design. There are two factors to be considered, Hot Air and operator factor. The analysis result proves that the measurement system of Hot Air temperature is not capable. The sixth size criterion states that Measurement System Analysis of Hot Air temperature is incapable, which means not accurate and precise in measuring the temperature. Hot Air which very incapable of measure accurately is Hot Air 3 and 1. Thus the replacement and improvement of faulty component is very needed, then the measurement system gives the accurate and precision measure.

vii

viii

KATA PENGANTAR

Puji syukur kepada Allah SWT karena berkat rahmat, karunia, taufik, dan hidayah-Nya penulis dapat menyelesaikan

Tugas Akhir yang berjudul “Analisis Sistem Pengukuran

Temperatur pada Proses Tube Sealing di PT X”.

Tugas Akhir ini dapat terselesaikan dengan baik karena bantuan, dukungan, dan peran serta dari berbagai pihak. Oleh karena itu penulis ingin mengucapkan terima kasih kepada.

1. Bapak Dr. Muhammad Mashuri, MT selaku dosen

pembimbing yang dengan ikhlas dan sabar membantu, memberikan waktu, tenaga, dan pikiran serta nasihat dalam pengerjaan Tugas Akhir.

2. Bapak Dr. Suhartono selaku Ketua Jurusan Statistika FMIPA-ITS yang telah menyediakan fasilitas untuk menyelesaikan Tugas Akhir.

3. Bapak Dr. Wahyu Wibowo, S.Si, M.Si selaku Ketua Program Studi Diploma Jurusan Statistika FMIPA-ITS atas bantuan dan semua informasi yang diberikan.

4. Ibu Ir. Mutiah Salamah Chamid, M.Kes selaku dosen wali serta dosen penguji yang membimbing, memotivasi, dan memberikan nasihat selama menjadi mahasiswa.

5. Ibu Dra. Lucia Aridinanti, MT selaku dosen penguji yang telah memberikan kritik dan saran demi kesempurnaan Tugas Akhir.

6. Seluruh dosen dan karyawan Jurusan Statistika ITS yang telah memberikan ilmu dan pelajaran hidup yang berharga. 7. Mama tercinta Yulis, pahlawan hidup penulis yang selama

ix

selama observasi serta dukungan dalam pengerjaan Tugas Akhir.

9. Ibu Maria Christina, Bapak Jangkung Widodo, Bapak Aji Mudho, Bapak Farid Isnawan, dan Bapak Yanwar Agung yang telah banyak membantu dan membimbing saat observasi di perusahaan.

10. Seluruh operator dan karyawan perusahaan, terutama

operator Line D11 yang banyak memberi penjelasan

mengenai permasalahan pada mesin dan memberikan bimbingan selama observasi.

11. Teman-teman SPC Group yakni seluruh anak bimbingan Pak Mashuri yang telah memberi banyak masukan dalam pengerjaan Tugas Akhir.

12. Senior mahasiswa Statistika ITS khususnya Diploma III yang telah membantu dan memberi masukan dalam pengerjaan Tugas Akhir.

13. Teman-teman Diploma III Statistika ITS pejuang wisuda 114 atas semangat dan keceriaan yang dibagikan.

14. Pihak-pihak lain yang telah mendukung dan membantu atas terselesaikannya Tugas Akhir ini yang tidak dapat disebutkan satu persatu.

Penulis berharap semoga laporan Tugas Akhir ini bermanfaat dan menambah wawasan bagi pembaca. Kritik dan saran sangat diperlukan untuk perbaikan di masa yang akan datang.

Surabaya, Juni 2016

x

DAFTAR ISI

Halaman

HALAMAN JUDUL... i

TITLE PAGE ... ii

LEMBAR PENGESAHAN ... iii

ABSTRAK ... iv

ABSTRACT ... vi

KATA PENGANTAR ... viii

DAFTAR ISI ...x

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiv

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN 1.1 Latar Belakang ...1

1.2 Rumusan Masalah ...3

1.3 Tujuan Penelitian ...3

1.4 Manfaat Penelitian ...4

1.5 Batasan Masalah ...4

BAB II TINJAUAN PUSTAKA 2.1 Percobaan Faktorial ...5

2.1.1 Uji Asumsi Residual IIDN ...8

2.2 Measurement System Analysis ...11

2.2.1 Measurement System Analysis Tipe I ...12

2.2.2 Measurement System Analysis Tipe II ...13

2.3 Proses Tube Sealing ...19

BAB III METODOLOGI PENELITIAN 3.1 Rancangan Eksperimen ...21

3.2 Langkah Analisis ...23

BAB IV ANALISIS DAN PEMBAHASAN 4.1 ANOVA Temperatur Hot Air...27

4.1.1 Asumsi Residual IIDN ...32

4.2 Measurement System Analysis ...37

xi

5.1 Kesimpulan ... 51

5.2 Saran ... 51

DAFTAR PUSTAKA ... 53

xii

DAFTAR GAMBAR

Halaman

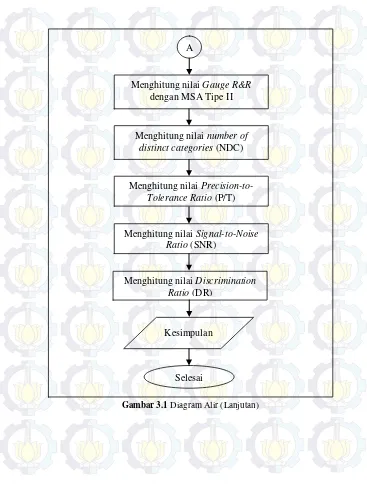

Gambar 3.1 Diagram Alir ...24

Gambar 4.1 Selang Interval Faktor Hot Air ...28

Gambar 4.2 Selang Interval Tanpa Hot Air 3 ...30

Gambar 4.3 Selang Interval Tanpa Hot Air 1 dan 3 ...31

Gambar 4.4 Pemeriksaan Asumsi Identik ...32

Gambar 4.5 Pemeriksaan Asumsi Independen ...33

Gambar 4.6 Pemeriksaan Asumsi Distribusi Normal ...34

Gambar 4.7 Pemeriksaan Asumsi Residual IIDN Tanpa Hot Air 3 ...35

Gambar 4.8 Pemeriksaan Asumsi Residual IIDN Tanpa Hot Air 1 dan 3 ...36

Gambar 4.9 Kapabilitas Masing-masing Hot Air ...40

Gambar 4.10 Histogram Variasi Komponen Gauge R&R ...45

Gambar 4.11 Peta X-bar dan S Gauge R&R ...46

Gambar 4.12 Hasil Pengukuran Berdasarkan Hot Air ...47

Gambar 4.13 Hasil Pengukuran Berdasarkan Operator ...48

xiii

xiv

DAFTAR TABEL

Halaman

Tabel 2.1 ANOVA ...8

Tabel 2.2 Kriteria Pengujian Durbin Watson...10

Tabel 3.1 Faktor Hot Air ...21

Tabel 3.2 Faktor Operator ...21

Tabel 3.3 Struktur Data ...22

Tabel 4.1 ANOVA Temperatur Hot Air ...27

Tabel 4.2 ANOVA Temperatur Tanpa Hot Air 3 ...29

Tabel 4.3 ANOVA Temperatur Tanpa Hot Air 1 dan 3 ...31

Tabel 4.4 Hasil Pengujian Asumsi Identik...33

Tabel 4.5 MSA Tipe I ...38

Tabel 4.6 Kapabilitas Masing-masing Hot Air ...39

Tabel 4.7 MSA Tipe II Metode ANOVA ...41

xv

xvi

DAFTAR LAMPIRAN

Halaman Lampiran 1. Output Software ANOVA (Analysis of Variance)

Keseluruhan Faktor ...55 Lampiran 2. Output Software Uji Perbandingan Berganda Keseluruhan Faktor ...55 Lampiran 3. Output Software ANOVA (Analysis of Variance)

Tanpa Hot Air 3 ...56 Lampiran 4. Output Software Uji Perbandingan Berganda Tanpa Hot Air 3 ...57 Lampiran 5. Output Software ANOVA (Analysis of Variance)

Tanpa Hot Air 1 dan 3 ...58 Lampiran 6. Uji Glejser ANOVA Tanpa Hot Air 3 ...58 Lampiran 7. Pemeriksaan Asumsi Residual Distribusi Normal pada ANOVA Tanpa Hot Air 3 ...58 Lampiran 8. Uji Glejser ANOVA Tanpa Hot Air 1 dan 3 ...59 Lampiran 9. Pemeriksaan Asumsi Residual Distribusi Normal pada ANOVA Tanpa Hot Air 1 dan 3 ...59 Lampiran 10. Measurement System Analysis Tipe I ...59 Lampiran 11. Measurement System Analysis Tipe I

Hot Air 1 ...60

Lampiran 12. Measurement System Analysis Tipe I

Hot Air 2 ...60

Lampiran 13. Measurement System Analysis Tipe I

Hot Air 3 ...61

Lampiran 14. Measurement System Analysis Tipe I

Hot Air 4 ...61

Lampiran 15. Measurement System Analysis Tipe I

Hot Air 5 ...62

Lampiran 16. Measurement System Analysis Tipe II ...62 Lampiran 17. Output Software Measurement System Analysis

Gauge R&R...62

Lampiran 18. Perhitungan Manual Precision-to-Tolerance,

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri tidak lepas dari penguasaan teknologi, kemampuan inovasi dalam proses produksi, dan pengendalian mutu dalam proses maupun produk. Kualitas produk yang unggul merupakan hal yang sangat penting untuk dikendalikan dan menjamin mutu produk merupakan kegiatan yang mutlak dilakukan. Kualitas yang baik tidak hanya ditentukan dari hasil produk akhirnya saja, melainkan ditentukan dari proses awal pembuatan hingga produk sampai di tangan konsumen. Montgomery (2009) menjelaskan bahwa pengendalian kualitas dalam bidang industri merupakan aktivitas penting, dimana ciri-ciri kualitas produk yang dihasilkan akan dibandingkan dengan spesifikasi atau persyaratan dan akan diambil sebuah tindakan apabila terdapat ketidaksesuaian antara penampilan akhir produk dengan standar yang telah ditetapkan. ISO 9001:2008 pada klausul 7.6 menetapkan bahwa sebuah perusahaan harus menetapkan pemantauan dan pengukuran untuk memberikan bukti kesesuaian produk terhadap persyaratan yang telah ditetapkan, serta menetapkan proses bahwa pemantauan dan pengukuran dapat dilakukan secara konsisten. Perusahaan yang telah mendapatkan sertifikasi ISO 9001:2008 tentunya harus menerapkan sistem pengukuran yang baik. Oleh karena itu, sistem pengukuran sangat penting untuk dilakukan salah satunya melalui Measurement System Analysis.

PT X merupakan perusahaan yang bergerak di bidang Fast

Moving Consumer Goods yang memproduksi barang kebutuhan

pengendalian yang ekstra dari komponen mesin proses produksi. Proses Tube Sealing adalah salah satu proses dalam pengemasan produk pasta gigi dengan cara pemberian udara panas oleh Tube

Sealer. Udara panas diberikan pada dinding bagian atas tube yang

telah diisi pasta untuk melekatkan bagian ujung tube, agar isi pasta terjamin tidak keluar dari tube. Temperatur udara panas yang dikeluarkan dapat diukur menggunakan Hot Air. Proses ini menentukan apakah pasta gigi di dalam tube tidak bocor dan keluar dari tube atau dinamakan produk cacat. Cacat terbesar yang disebabkan oleh bocornya pasta karena seal kurang rapat terdapat pada Line D11. Ketidaksesuaian tersebut diduga karena sistem pengukuran yang kurang baik, sehingga proses Tube

Sealing pada Line D11 perlu dilakukan Measurement System

Analysis untuk memvalidasi apakah sistem pengukuran telah

kapabel yakni mampu mengukur secara konsisten dan akurat. Adanya variasi hasil sistem pengukuran diduga dipengaruhi oleh dua faktor yaitu faktor Hot Air untuk mengukur udara panas dan faktor operator yang mengoperasikannya. Berdasarkan permasalahan tersebut, metode penelitian yang digunakan adalah

Measurement System Analysis (Gauge Repeatability dan

Reproducibility). Oleh karena ada dua faktor yang diduga

berpengaruh terhadap hasil sistem pengukuran maka metode

Measurement System Analysis yang digunakan adalah ANOVA

(Analysis ofVariance) dengan rancangan percobaan faktorial dua

faktor. Demikian akan dapat diketahui variasi yang dihasilkan dari faktor Hot Air, operator, serta interaksi antara Hot Air dan

operator.

Penelitian mengenai Measurement System Analysis telah banyak dilakukan sebelumnya, di antaranya adalah Dewi (2013) dan Yosepha (2015). Dewi (2013) melakukan Measurement

System Analysis pada torque wrench di PT Gaya Motor dan

menghasilkan bahwa alat ukur yang digunakan untuk mengukur

torque wrench di PT Gaya Motor telah acceptable dan faktor

torque wrench berpengaruh signifikan terhadap hasil pengukuran.

3

Measurement System Analysis pada proses pumping dan gas

pressure produksi lampu. Hasil penelitian tersebut menjelaskan

bahwa measurement system tidak kapabel pada sistem pengukuran emitter weight dan gas pressure, serta faktor

operator, part, dan interaksi dari kedua faktor tidak berpengaruh

signifikan terhadap hasil pengukuran.

1.2 Rumusan Masalah

Proses Tube Sealing adalah salah satu proses dalam pengemasan produk pasta gigi dengan cara pemberian udara panas, dimana temperatur udara panas dapat diukur menggunakan

Hot Air. Proses ini sangat menentukan ketidaksesuaian produk,

yang ditandai dengan bocornya pasta dari dalam tube. Hal ini diduga karena sistem pengukuran temperatur yang kurang baik. Oleh karena itu, rumusan masalah umum yang akan diselesaikan pada penelitian ini adalah apakah sistem pengukuran temperatur

Hot Air pada proses Tube Sealing Line D11 telah kapabel?

Faktor-faktor yang diduga mempengaruhi variasi hasil sistem pengukuran pada proses Tube Sealing adalah faktor Hot Air dan faktor operator yang mengoperasikannya. Operator yang akan dibandingkan adalah operator antar shift, walaupun antar

operator memiliki kemampuan yang sama namun diduga

memiliki perlakuan yang berbeda terhadap Hot Air. Oleh karena itu, rumusan masalah khusus yang akan diselesaikan adalah bagaimana pengaruh dari faktor Hot Air, faktor operator, serta interaksi antara Hot Air dan operator terhadap hasil sistem pengukuran pada proses Tube SealingLine D11?

1.3 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah sebagai berikut.

2. Mengetahui faktor manakah yang berpengaruh terhadap hasil pengukuran temperatur pada proses Tube SealingLine

D11.

1.4 Manfaat

Penelitian ini diharapkan memberikan manfaat untuk perbaikan sistem kerja Hot Air dari hasil analisis yang didapatkan, tindakan yang harus diambil selanjutnya apabila Hot Air tidak kapabel, dan memperbaiki kualitas proses produksi pasta gigi agar tidak menghasilkan produk yang cacat. Selain itu, penelitian ini bermanfaat bagi peneliti selanjutnya jika menggunakan metode Measurement System Analysis atau menganalisis topik yang sama.

1.5 Batasan Masalah

Batasan masalah yang digunakan dalam penelitian ini adalah sebagai berikut.

1. Sistem pengukuran proses produksi yang dianalisis adalah kelima channel Hot Air Line D11 pada proses produksi pasta gigi di PT X, yaitu Hot Air 1 sampai dengan Hot Air

5.

2. Pengukuran dilakukan ketika proses produksi sedang berlangsung yaitu saat mesin beroperasi, tidak saat mesin mati atau saat mesin baru dinyalakan.

3. Sebelum pengukuran dilakukan, kelima Hot Air telah

di-setting sesuai dengan standar dalam batas spesifikasi.

4. Tidak ada hubungan antara masing-masing Hot Air atau antar kelima Hot Air independen.

5. Operator telah mendapatkan training yang sama dari

5

BAB II

TINJAUAN PUSTAKA

2.1 Rancangan Faktorial

Rancangan faktorial secara umum digunakan dalam percobaan yang melibatkan beberapa faktor untuk mengetahui pengaruh faktor terhadap variabel respon. Rancangan percobaan yang digunakan adalah rancangan percobaan faktorial dua faktor yaitu faktor A dan B. Rancangan faktorial dua faktor adalah suatu percobaan yang dirancang dengan dua buah faktor utama, yaitu faktor part mesin atau alat ukur dan faktor operator. Faktor part

mesin atau Hot Air terdiri atas i-level (i1,2,...,a)sedangkan faktor operator terdiri atas j-level. Percobaan dilakukan berulang sebanyak k-perulangan (k1,2,...,n). Model matematis untuk rancangan faktorial dua faktor adalah sebagai berikut (Montgomery, 2013).

ijk ij j

i ijk

Y

(

)

(2.1)

dimana

i= 1,2,3,...,a j= 1,2,3,...,b k = 1,2,3,...,n

ijk

Y = pengamatan pada satuan percobaan ke-k yang

memperoleh kombinasi perlakuan taraf ke-i dari faktor A dan taraf ke-j dari faktor B

= nilai tengah populasi

i

= pengaruh taraf ke-i dari faktor Aj

= pengaruh taraf ke-

j

dari faktor Bij

)

( = pengaruh interaksi taraf ke-i dari faktor A dan taraf

ke-

j

dari faktor Bijk

bebas dan berdistribusi normal dengan nilai tengah sama dengan

Pengujian terhadap model dilakukan untuk mengetahui apakah efek dari faktor Hot Air, operator, dan interaksi kedua faktor tersebut memberikan pengaruh faktor yang signifikan. Pengujian terhadap hasil pengamatan dari rancangan percobaan dapat dilakukan menggunakan tabel ANOVA (Analysis of

Variance). Hipotesis yang digunakan untuk pengujian ANOVA

adalah sebagai berikut.

Pengaruh utama faktor A (faktor Hot Air)

H0: semua

i 0 (faktor Hot Air tidak berpengaruh terhadaptemperatur udara panas)

H1: minimal ada satu

i0 (ada pengaruh antara faktor Hot Airterhadap temperatur udara panas) Pengaruh utama faktor B (faktor operator)

H0: semua j 0(faktor operator tidak berpengaruh terhadap

temperatur udara panas)

H1: minimal ada satu j 0(ada pengaruh antara faktor operator

terhadap temperatur udara panas)

Pengaruh interaksi antara faktor A (Hot Air) dan faktor B

(Operator)

H0: semua()ij 0(tidak ada pengaruh interaksi terhadap

7

H1: minimal ada satu ()ij 0(ada pengaruh interaksi terhadap

temperatur udara panas)

Pengujian ANOVA pada rancangan faktorial ini memiliki daerah kritis yaitu menolak H0 jika nilai P-value lebih kecil dari taraf signifikan (P-value<

) atau nilai Fhitung lebih besar dari nilai Ftabel (Fhitung>F;(a1),ab(n1)) (Montgomery, 2013).Statistik uji dapat dinyatakan dengan persamaan berikut dimana yi.. adalah total seluruh observasi pada level ke-i faktor

Berdasarkan persamaan 2.2 didapatkan sum square untuk setiap faktor adalah sebagai berikut.

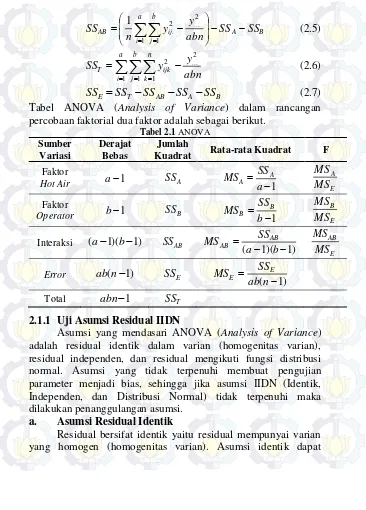

B percobaan faktorial dua faktor adalah sebagai berikut.

Tabel 2.1 ANOVA

Kuadrat Rata-rata Kuadrat F

Faktor 2.1.1 Uji Asumsi Residual IIDN

Asumsi yang mendasari ANOVA (Analysis of Variance) adalah residual identik dalam varian (homogenitas varian), residual independen, dan residual mengikuti fungsi distribusi normal. Asumsi yang tidak terpenuhi membuat pengujian parameter menjadi bias, sehingga jika asumsi IIDN (Identik, Independen, dan Distribusi Normal) tidak terpenuhi maka dilakukan penanggulangan asumsi.

a. Asumsi Residual Identik

9

diketahui dengan melihat plot (ei dengan yˆi), jika plot

membentuk garis horizontal band dan tidak membentuk pola tertentu maka residual dikatakan identik. Pengujian asumsi residual identik dapat dilakukan dengan uji Glejser. Pengujian ini dilakukan dengan cara meregresikan nilai absolut residual terhadap variabel bebas atau variabel prediktor (x). Apabila terdapat variabel bebas yang signifikan maka varian residual dikatakan tidak homogen (Gujarati, 2009). Hipotesis yang digunakan untuk uji Glejser adalah sebagai berikut.

H0:

Statistik uji yang digunakan adalah.

residual

terdapat perbedaan varian satu atau lebih yang artinya residual tidak memenuhi asumsi identik, apabila hal ini terjadi maka perlu dilakukan penanggulangan asumsi.

b. Asumsi Residual Independen

Pada data yang berbentuk deret waktu (time series) perlu dilakukan pengujian untuk menentukan bahwa data tersebut tidak berkorelasi. Pengujian asumi residual independen juga diperlukan untuk memastikan bahwa antar residual tidak berkorelasi. Asumsi independen dapat diketahui dengan melihat plot antara residual dengan nilai observasi (ei dengan yi). Apabila plot tidak membentuk pola tertentu maka residual dikatakan independen. Pengujian asumsi residual independen yang paling sering digunakan adalah uji Durbin Watson dengan hipotesis sebagai berikut (Gujarati, 2009).

H0: 0 (Tidak ada korelasi antar residual) H1: 0 (Ada korelasi antar residual)

Kriteria pengujian Durbin Watson dapat dijelaskan sebagai berikut.Tabel 2.2 Kriteria Pengujian Durbin Watson

No H0 Keputusan Daerah Kritis antar residual sehingga asumsi residual independen tidak terpenuhi. Apabila hal ini terjadi maka dilakukan penanggulangan asumsi agar didapatkan residual yang independen.

c. Asumsi Residual Distribusi Normal

Pengujian asumsi residual berdistribusi normal digunakan untuk mendeteksi kenormalan residual. Asumsi distribusi normal dapat diketahui dengan melihat plot (qq plot), jika plot mengikuti dan mendekati garis linier maka residual berdistribusi normal. Pengujian untuk asumsi distribusi normal dapat dilakukan dengan

uji Kolmogorov Smirnov, yaitu dengan membandingkan fungsi

distribusi normal kumulatif dari distribusi normal

F0(x)

dengan11

H0: F(x)F0(x)(Residual berdistribusi normal)

H1: minimal ada satu F(x)F0(x)(Residual tidak berdistribusi normal)

Statistik uji yang digunakan adalah. ) ( ) (x F0 x

S Sup

D n (2.10)

Dimana Sn merupakan fungsi peluang kumulatif data sampel, F0(x) merupakan fungsi distribusi kumulatif normal, dan D merupakan supremum (nilai maksimum) semua x dari nilai

) ( ) (x F0 x

Sn . H0 ditolak apabila D D(1,n). Jika H0 ditolak

maka residual tidak memenuhi asumsi residual distribusi normal sehingga perlu dilakukan penanggulangan asumsi.

2.2 Measurement SystemAnalysis

Measurement system atau sistem pengukuran adalah

kumpulan dari ukuran dan peralatan, prosedur, manusia, dan lingkungan yang menjadi karakteristik penentu keadaan menjadi terukur. Ketika proses measurement system diperlihatkan, akan lebih mudah melihat penyebab variasi yang mengalami ketidaktepatan pengukuran (Joglekar, 2003). Sistem pengukuran yang ideal merupakan pengukuran yang menghasilkan hasil sesuai dengan standar pengukuran, bias dan varian pengukuran sangat kecil. Measurement system analysis dapat dikatakan

acceptable apabila sudah memiliki akurasi dan presisi yang baik.

Akurasi dapat dilihat dari bias, linieritas dan stabilitas, sedangkan presisi dapat dilihat dari repeatability dan reproducibility.

Secara umum ada dua sumber yang mempengaruhi akurasi dan presisi alat ukur menurut (Pan, 2004) yaitu.

1. Gauge error yaitu ketika operator dengan pengukuran

yang sama untuk mengukur part mesin beberapa kali dengan kondisi sama, maka dapat terjadi hasil pengukuran berbeda. Error ini dinamakan repeatability atau berasal dari alat ukur itu sendiri.

2. Inspector error yaitu kesalahan ketika operator berbeda

dinamakan reproducibility. Kesalahan ini terjadi ketika

operator tidak mendapatkan pelatihan yang memadai atau

operator tidak mengukur produk sesuai dengan standar

prosedur, dalam hal ini variabilitas berasal dari operator. Dalam measurement system analysis, gauge repeatability

dan reproducibility digunakan untuk memperoleh pengukuran

alat atau unit secara berulang dengan operator yang sama dan pengukuran alat atau unit dengan operator yang berbeda (Louka & Besseris, 2010). Dua metode umum yang digunakan pada analisis Gauge R&R study adalah.

a. Metode X Ryaitu pendekatan analisis varians yang diikuti dengan estimasi varians komponen.

b. Metode ANOVA yaitu metode yang mengestimasi standar

deviasi dari komponen pada variability gauge.

2.2.1 Measurement System Analysis Tipe I

Measurement system analysis type I (MSA Tipe I)

merupakan salah satu tipe MSA yang digunakan ketika suatu pengukuran telah diketahui karakteristik datanya dan telah diketahui pula berapa kali pengukuran akan dilakukan. Analisis MSA tipe I ini bertujuan untuk mengevaluasi kapabilitas dari proses pengukuran, dengan cara mengombinasikan pengaruh bias

dan repeatability pada pengukuran single part. Bias disebut juga

sebagai akurasi, yaitu ukuran jarak antara nilai rata-rata pengukuran dengan nilai standar. Saat pengukuran sudah tidak

bias, kapabilitas proses pengukuran MSA tipe I dapat dinyatakan dengan persamaan 2.11(Roth, 2013).

g g

s BSB BSA h C

. 6

)

(

(2.11)

Dimana nilai ℎ menyatakan persentase toleransi adalah

100

c

h

dimana c2gatau c3gdengan BSA dan BSB adalah batas

spesifikasi atas dan batas spesifikasi bawah.sgmerupakan standar

13

deviation yang digunakan sehingga nilai study variation 6.sg.

Nilai 6 menjelaskan standar deviasi yang dibutuhkan untuk menjelaskan 99,73% dari pengukuran. Penggunaan nilai 6 dikarenakan proses pengukuran dalam keadaan terkendali, dimana 0,27% hasil pengukuran berada di luar batas kendali dan terjadi secara random. Cg hanya menyatakan kapabilitas potensial

proses, sehingga perlu adanya parameter yang lebih baik untuk menyatakan kapabilitas suatu proses. Salah satu besaran lain yang sering digunakan adalah Cgk, yang dinyatakan dengan persamaan

2.12 berikut.

h . Bias dari pengukuran dapat

dihitung dari selisih antara nilai rata-rata pengukuran (

x

m)dengan nilai karakteristik atau reference value (xg) yang

diketahui (Roth, 2013).

2.1.2 Measurement System Analysis Tipe II

Measurement system analysis type II (MSA Tipe II)

merupakan tipe MSA yang umum digunakan dalam dunia industri. Measurement system minimal terdiri dari beberapa komponen, seperti operator yang mengoperasikan alat ukur tersebut dan perbedaan hasil pengukuran saat alat ukur tersebut digunakan. MSA tipe II sering disebut dengan gauge

reproducibility and repeatability atau gauge R&R. Repeatability

adalah varian dari hasil pengukuran oleh operator dan alat yang sama, sedangkan reproducibility adalah varian dari hasil pengukuran oleh operator yang berbeda saat mengukur alat ukur yang sama (Montgomery, 2009).

Gauge repeatability dan reproducibility merupakan salah

mengetahui akurasi dan presisi dari sistem pengukuran. Total varians dapat ditulis sebagai berikut.

2

merupakan varians total,

2part merupakan varianspart, sedangkan

gauge2 merupakan variabilitas dari prosesmeasurement.

Metode yang digunakan untuk memberikan informasi mengenai kondisi suatu sistem pengukuran apakah telah

acceptable atau capable, dapat dilihat melalui 4 metode yaitu

metode ANOVA (Analysis of Variance), Ratio

Precision-to-Tolerance (P/T), Ratio Signal-to-noise (SNR), dan Ratio

Discrimination (DR) (Montgomery, 2009).

1. Metode ANOVA (Analysis of Variance)

Variabilitas dari proses measurement system dapat ditulis sebagai berikut (Montgomery, 2009).

2

merupakan variasi repeatability dan

reproducib2 ility merupakan variasi dari reproducibility. Repeatability danreproducibility dapat dituliskan sebagai berikut (Montgomery,

15

EV (equipment variation) yang sering disebut repeatability

merupakan variasi dari nilai pengukuran dengan pengukuran yang sama untuk mengukur produk beberapa kali dengan kondisi yang sama dan operator yang sama, dimana secara matematis dapat ditulis sebagai berikut (AIAG, 2010).

E

operator yang berbeda yang disebut dengan reproducibility.

Secara matematis dapat dituliskan sebagai berikut (AIAG, 2010).

pn

operator yang sama, secara matematis ditulis sebagai berikut

(AIAG, 2010).

IV (Interaction Variation) merupakan nilai rata-rata pengukuran dari alat ukur yang berbeda dengan operator yang berbeda, dimana secara matematis dapat ditulis sebagai berikut (AIAG, 2010).

Variasi Gauge R&R atau Combined Gauge R&R

Hasil dari Gauge R&R pada persamaan 2.24 digunakan untuk mengetahui measurement system acceptable melalui dua cara. Pertama menginterpretasikan hasil gauge R&R dengan menggunakan statistik uji sebagai berikut (Woodall & Borror, 2008). syarat yang digunakan untuk mengambil kesimpulan menurut AIAG (2010) dengan menggunakan nilai persentase study varians.

a.

Apabila persent study varians total Gauge R&R 10%maka measurement system acceptable

b.

Apabila persent study varians 10% < Gauge R&R 30%maka measurement system acceptable dengan syarat tertentu.

c.

Apabila persent study varians total Gauge R&R > 30% maka measurement system unacceptable sehingga perlu dilakukan perbaikan.Jika kesimpulan diambil dengan melihat dari persentase

contribution variation standar pengambilan keputusan sebagai

berikut.

a.

Apabila persentase contribution variation Gauge R&R %1

maka measurement system acceptable.

b.

Apabila persentase contribution variation 1% < GaugeR&R 9% maka measurement system acceptable dengan

syarat tertentu.

c.

Apabila persentase contribution variation Gauge R&R > 9% maka measurement system unacceptable sehingga diperlukan perbaikan.Penggunaan persentase study variation atau persentase

17

pengukuran bergantung pada tujuan dari analisis tersebut dilakukan. Jika sistem pengukuran digunakan untuk proses

improvement (mengurangi variasi dari part-to-part), maka

persentase study variation digunakan untuk mengestimasi presisi dari pengukuran. Jika sistem pengukuran digunakan untuk mengevaluasi kedekatan proses alat ukur dengan spesifikasi yang ditentukan, maka persentase contribution variation digunakan sebagai besaran yang tepat (AIAG, 2010).

Cara kedua untuk mengetahui acceptable atau tidaknya

measurement system dengan menggunakan number distinct

categories atau classification ratio yang ditulis secara matematis

sebagai berikut. merupakan taksiran standar deviasi dari Gauge R&R.

Measurement system dikatakan acceptable apabila number of

distinct categories lebih besar dari 5 (Woodall & Borror, 2008).

2. Rasio Precision-to-tolerance (P/T)

Precision-to-tolerance (P/T) ratio sering juga disebut

sebagai rasio dari kˆGaugedengan batas toleransi. Ukuran ini

Nilai P/T menunjukkan 0,1 atau kurang memberikan kesimpulan bahwa hasil estimasi kapabilitas dari alat ukur cukup baik. Sebuah alat ukur harus capable dalam mengukur suatu proses dengan akurat dan presisi, sehingga analisis dari hasil pengukuran dapat memberikan kesimpulan yang tepat. Hal tersebut dapat diimplikasikan jika nilai P/T0,1.

3. Signal-to-noise Ratio (SNR)

Ukuran lain yang dapat digunakan untuk melihat kondisi suatu measurement system adalah signal-to-noise ratio (SNR). Secara matematis SNR dapat ditunjukkan pada persamaan sebagai berikut (Montgomery, 2009).

part kategori yang diperoleh dari pengukuran. Nilai yang direkomendasikan adalah 5 atau lebih (SNR5) dan nilai SNR yang kurang dari 2 (SNR2) mengindikasikan bahwa alat ukur kurang capable.

4. Discrimination Ratio (DR)

Estimasi terhadap kapabilitas alat ukur dapat menggunakan ukuran Discrimination Ratio (DR). Secara matematis DR dinyatakan pada persamaan berikut (Woodall & Borror, 2007).

19

2.3 Proses Tube Sealing

Proses Tube Sealing adalah proses dalam pengemasan produk pasta gigi dengan cara pemberian udara panas. Udara panas diberikan pada dinding bagian atas tube yang telah diisi pasta untuk melekatkan bagian ujung tube, agar isi pasta terjamin tidak keluar dari tube. Udara panas dihasilkan oleh Tube Sealer

yang kemudian temperaturnya dapat diukur menggunakan Hot Air. Oleh karena tube sealer hanya berfungsi untuk mengeluarkan udara panas saja, maka parameter baik atau tidaknya tube sealer

dapat dilihat dari sistem pengukuran temperatur oleh Hot Air. Jika sistem pengukuran temperatur oleh Hot Air telah kapabel maka

tube sealer dapat dikatakan baik. Pada Line D11 terdapat 5 unit

Hot Air yaitu Hot Air channel 1 sampai dengan channel 5. Hot

Air memiliki batas spesifikasi sebesar 2700C100C. Respon yang diamati dalam penelitian ini adalah temperatur udara panas yang dihasilkan dari Tube Sealer. Temperatur udara panas terukur setiap detiknya saat ada tube yang dipanaskan, hasil pengukuran temperatur udara panas yang dihasilkan dari masing-masing Hot Air akan muncul pada layar display channel. Hot Air dioperasikan dengan operator yang berperan untuk kalibrasi alat dengan

21

BAB III

METODOLOGI PENELITIAN

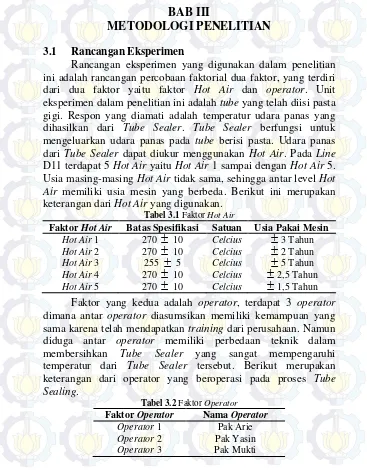

3.1 Rancangan Eksperimen

Rancangan eksperimen yang digunakan dalam penelitian ini adalah rancangan percobaan faktorial dua faktor, yang terdiri dari dua faktor yaitu faktor Hot Air dan operator. Unit eksperimen dalam penelitian ini adalah tube yang telah diisi pasta gigi. Respon yang diamati adalah temperatur udara panas yang dihasilkan dari Tube Sealer. Tube Sealer berfungsi untuk mengeluarkan udara panas pada tube berisi pasta. Udara panas dari Tube Sealer dapat diukur menggunakan Hot Air. Pada Line

D11 terdapat 5 Hot Air yaitu Hot Air 1 sampai dengan Hot Air 5. Usia masing-masing Hot Air tidak sama, sehingga antar level Hot Air memiliki usia mesin yang berbeda. Berikut ini merupakan keterangan dari Hot Air yang digunakan.

Tabel 3.1 Faktor Hot Air

Faktor Hot Air Batas Spesifikasi Satuan Usia Pakai Mesin

Hot Air 1 270 10 Celcius 3 Tahun

Hot Air 2 270 10 Celcius 2 Tahun

Hot Air 3 255 5 Celcius 5 Tahun

Hot Air 4 270 10 Celcius 2,5 Tahun

Hot Air 5 270 10 Celcius 1,5 Tahun

Faktor yang kedua adalah operator, terdapat 3 operator

dimana antar operator diasumsikan memiliki kemampuan yang sama karena telah mendapatkan training dari perusahaan. Namun diduga antar operator memiliki perbedaan teknik dalam

membersihkan Tube Sealer yang sangat mempengaruhi

temperatur dari Tube Sealer tersebut. Berikut merupakan keterangan dari operator yang beroperasi pada proses Tube

Sealing.

Tabel 3.2 Faktor Operator

Faktor Operator Nama Operator

Operator 1 Pak Arie

Operator 2 Pak Yasin

Penelitian dilakukan selama tiga minggu, yakni dari tanggal 03 Agustus 2015 sampai dengan 22 Agustus 2015 pada proses produksi pasta gigi Line D11 di PT X. Operator 1, 2, dan 3 mengukur 5 Hot Air yang sama, pengukuran dilakukan berulang sebanyak 12 kali, sehingga didapatkan 180 pengamatan. Struktur data penelitian dapat dilihat sebagai berikut.

Tabel 3.3 Struktur Data

Hot Air Operator

Operator 1 Operator 2 Operator 3

Hot Air 1 y111,y112,...,y1112 y121,y122,...,y1212 y131,y132,...,y1312

Hot Air 2 y211,y212,...,y2112 y221,y222,...,y2212 y231,y232,...,y2312

Hot Air 3 y311,y312,...,y3112 y321,y322,...,y3212 y331,y332,...,y3312

Hot Air 4 y411,y412,...,y4112 y421,y422,...,y4212 y431,y432,...,y4312

Hot Air 5 y511,y512,...,y5112 y521,y522,...,y5212 y531,y532,...,y5312

Struktur data pada Tabel 3.3 menjelaskan bahwa yijk

merupakan hasil pengukuran temperatur dari faktor Hot Air level

ke-j, operator level ke-i, dan pengulangan ke-k. Dalam penelitian

ini terdapat 5 unit Hot Air dimana i1,2,3,4,5 dan 3 operator

dimana j1,2,3. Setiap Hot Air diukur berulang sebanyak 12 kali sehingga k1,2,3,...,12.

Dalam penelitian ini ANOVA digunakan untuk mencari nilai Kuadrat Tengah Galat (Mean Square Error) untuk perhitungan nilai komponen Gauge R&R pada Measurement

System Analysis. Jika dalam ANOVA didapatkan faktor yang

23

memperkuat hasil Measurement System Analysis bahwa alat ukur yang tidak kapabel adalah faktor yang signifikan.

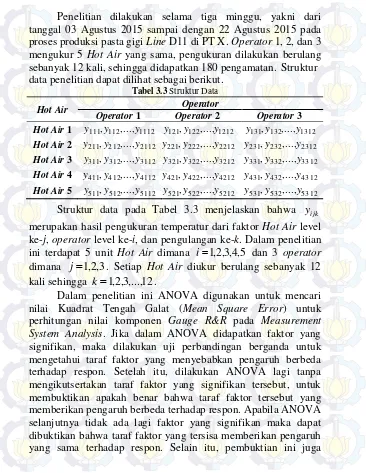

3.2 Langkah Analisis

Langkah-langkah yang dilakukan pada analisis ini adalah sebagai berikut.

1. Mengumpulkan data temperatur dari proses Tube Sealing. 2. Menguji faktor yang berpengaruh terhadap hasil sistem

pengukuran menggunakan ANOVA (Analysis of Variance).

3. Memeriksa dan menguji residual IIDN (Identik,

Independen, dan Distribusi Normal).

a.

Menguji asumsi residual identik menggunakan ujiGlejser

b.

Menguji asumsi residual independen menggunakan ujiDurbin Watson

c.

Menguji asumsi residual distribusi normalmenggunakan uji Kolmogorov-Smirnov.

4. Jika residual tidak memenuhi asumsi IIDN maka dilakukan transformasi pada data. Kemudian melakukan ANOVA dari hasil transformasi data dan menguji residual IIDN. 5. Menghitung kapabilitas dari masing-masing alat ukur

dengan Measurement System Analysis Tipe I.

6. Menganalisis sistem pengukuran temperatur menggunakan

Measurement System Analysis Tipe II (Gauge R&R).

a. Menghitung persentase nilai Gauge R&R

b. Menghitung Number of Distinct Categories (NDC). c. Menghitung nilai Precision-to-Tolerance Ratio (P/T) d. Menghitung nilai Signal-to-Noise Ratio (SNR) e. Menghitung nilai Discrimination Ratio (DR)

7. Menarik kesimpulan dan saran.

Gambar 3.1 Diagram Alir

Mulai

Mengumpulkan data

Menganalisis varians (ANOVA)

Uji Asumsi

Identik Ditanggulangi

Uji Asumsi

Independen Ditanggulangi

Uji Asumsi

Normalitas Ditanggulangi

Menghitung kapabilitas dengan MSA Tipe I

A Ya

Ya

Ya

25

Gambar 3.1 Diagram Alir (Lanjutan)

A

Menghitung nilai Gauge R&R dengan MSA Tipe II

Menghitung nilai number of distinct categories (NDC)

Menghitung nilai Precision-to-ToleranceRatio (P/T)

Menghitung nilai Signal-to-Noise Ratio (SNR)

Menghitung nilai Discrimination Ratio (DR)

Kesimpulan

27

BAB IV

ANALISIS DAN PEMBAHASAN

4.1 ANOVA Temperatur Hot Air

Measurement System Analysis memiliki dua pendekatan

untuk mengetahui kapabilitas suatu sistem pengukuran, yaitu melalui metode ANOVA (Analysis of Variance) dan peta X R. Pendekatan yang digunakan dalam penelitian ini adalah metode ANOVA sehingga dilakukan analisis varian sebelum melanjutkan ke tahap Measurement System Analysis.

ANOVA (Analysis of Variance) digunakan untuk mengetahui faktor apa yang berpengaruh terhadap sistem pengukuran temperatur pada proses Tube Sealing dan interaksi antar faktor. Rancangan percobaan yang digunakan adalah faktorial dua faktor dengan temperatur udara panas sebagai respon yang diamati. Hasil pengukuran dari respon tersebut diduga dipengaruhi oleh dua faktor. Faktor pertama yaitu faktor alat ukur, yaitu Hot Air dimana terdapat 5 Hot Air. Faktor kedua adalah operator yang mengoperasikannya terdapat 3 operator, dengan menggunakan hipotesis pada subbab 2.1 maka didapatkan hasil ANOVA sebagai berikut.

Tabel 4.1 ANOVA Temperatur Hot Air

Sumber db JK KT F P-value

Hot Air 4 7892,09 1973,02 307,9 0,000* Operator 2 20,84 10,42 1,63 0,200 Hot Air*Operator 8 115,04 14,38 2,24 0,027*

Galat 165 1057,33 6,41

Total 179 9085,31

(*) Signifikan pada alpha 5%

Berdasarkan hasil ANOVA pada Tabel 4.1 diperoleh

P-value pada faktor Hot Air sebesar 0,000 dan untuk interaksi faktor

Hot Air dan Operator sebesar 0,027. Pada taraf signifikan sebesar

itu, dapat disimpulkan bahwa faktor Hot Air berpengaruh signifikan terhadap sistem pengukuran dan interaksi antara Hot Air dan operator memberikan pengaruh yang signifikan terhadap hasil sistem pengukuran. Faktor Hot Air memberikan pengaruh yang signifikan mengindikasikan bahwa hasil pengukuran oleh masing-masing Hot Air tidak sama atau tidak homogen. Sedangkan faktor operator tidak berpengaruh terhadap hasil sistem pengukuran. Interaksi antara faktor Hot Air dan operator

signifikan memberikan arti bahwa perilaku operator terhadap masing-masing Hot Air berbeda. Hasil pengukuran yang dihasilkan oleh operator terhadap masing-masing Hot Air tidak sama, sehingga didapatkan interaksi yang signifikan.

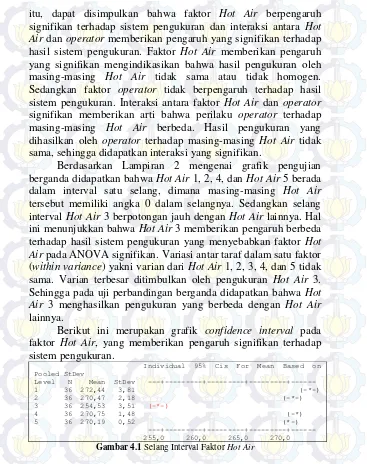

Berdasarkan Lampiran 2 mengenai grafik pengujian berganda didapatkan bahwa Hot Air 1, 2, 4, dan Hot Air 5 berada dalam interval satu selang, dimana masing-masing Hot Air

tersebut memiliki angka 0 dalam selangnya. Sedangkan selang interval Hot Air 3 berpotongan jauh dengan Hot Air lainnya. Hal ini menunjukkan bahwa Hot Air 3 memberikan pengaruh berbeda terhadap hasil sistem pengukuran yang menyebabkan faktor Hot Air pada ANOVA signifikan. Variasi antar taraf dalam satu faktor

(within variance) yakni varian dari Hot Air 1, 2, 3, 4, dan 5 tidak

sama. Varian terbesar ditimbulkan oleh pengukuran Hot Air 3. Sehingga pada uji perbandingan berganda didapatkan bahwa Hot Air 3 menghasilkan pengukuran yang berbeda dengan Hot Air

lainnya.

Berikut ini merupakan grafik confidence interval pada faktor Hot Air, yang memberikan pengaruh signifikan terhadap sistem pengukuran.

Individual 95% Cis For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+--- 1 36 272,44 3,81 (-*-) 2 36 270,47 2,18 (-*-) 3 36 254,53 3,51 (-*-)

4 36 270,75 1,48 (-*) 5 36 270,19 0,52 (*-) ---+---+---+---+--- 255,0 260,0 265,0 270,0

29

Gambar 4.1 menunjukkan bahwa Hot Air 3 memiliki karakteristik yang berbeda dengan Hot Air lainnya. Secara visual dapat dilihat bahwa pada Hot Air 3, bintang yang ada pada tengah-tengah garis tidak berhimpit dan tidak sejajar dengan garis yang membentang pada Hot Air lainnya, bahkan selang interval

Hot Air 3 berada jauh di antara Hot Air lainnya. Rata-rata hasil

pengukuran temperatur oleh Hot Air 3 paling rendah dibandingkan dengan Hot Air 1, 2, 4, dan 5. Hal ini disebabkan oleh standard setting temperatur pada Hot Air 3 berbeda dengan

Hot Air lainnya, yakni 2550C. Sedangkan Hot Air 1, 2, 4, dan 5

memiliki standard setting sebesar 2700C, sehingga temperatur yang dihasilkan tidak jauh berbeda dari standard setting yang telah ditentukan. Hot Air 3 selain memiliki standard setting

temperatur yang paling rendah juga memiliki rentang toleransi yang tidak selebar Hot Air lainnya, yakni hanya ±50C sedangkan

Hot Air lainnya memiliki toleransi ±100C. Karakteristik Hot Air 3

paling sensitif dibandingkan dengan Hot Air lainnya, yang dibuktikan dengan hasil sealing tube pasta gigi. Jika temperatur yang dihasilkan terlalu panas maka hasil sealing akan keriput, sedangkan jika lebih kecil dari standard setting maka tube tidak dapat ter-seal dengan rapat sehingga pasta gigi bocor. Cacat terbesar yang disebabkan karena kebocoran pasta keluar dari tube

dihasilkan oleh Hot Air 3. Sehingga dilanjutkan dengan

menganalisis varian (Analysis of Variance) tanpa

mengikutsertakan Hot Air 3 sebagai berikut.

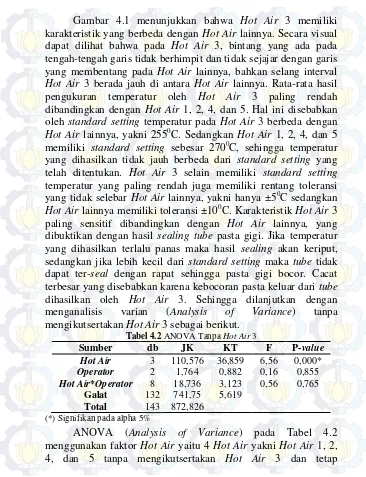

Tabel 4.2 ANOVA Tanpa Hot Air 3

Sumber db JK KT F P-value

Hot Air 3 110,576 36,859 6,56 0,000* Operator 2 1,764 0,882 0,16 0,855 Hot Air*Operator 8 18,736 3,123 0,56 0,765

Galat 132 741,75 5,619

Total 143 872,826

(*) Signifikan pada alpha 5%

menggunakan 3 operator. Hasil ANOVA menunjukkan bahwa faktor interaksi antara Hot Air dengan operator tidak signifikan, tidak seperti ANOVA sebelumnya yang faktor interaksinya signifikan. Sehingga interaksi antara faktor Hot Air dan operator

tidak memberikan pengaruh terhadap sistem pengukuran. Interaksi yang tidak lagi signifikan memberikan arti bahwa hasil pengukuran yang dihasilkan oleh operator terhadap Hot Air 1, 2, 4, dan 5 adalah sama. Jadi dapat diketahui bahwa interaksi pada ANOVA pertama disebabkan oleh hasil pengukuran pada Hot Air

3 yang berbeda dengan Hot Air 1, 2, 4, dan 5. Setelah dilakukan ANOVA tanpa melibatkan Hot Air 3 tidak lagi didapatkan interaksi yang signifikan. Namun faktor Hot Air masih signifikan sehingga faktor Hot Air memberikan pengaruh signifikan terhadap sistem pengukuran. Hal ini menunjukkan minimal ada satu Hot Air yang berpengaruh signifikan terhadap hasil sistem pengukuran.

Selanjutnya dilakukan uji perbandingan berganda untuk mengetahui Hot Air mana yang memberikan pengaruh signifikan terhadap sistem pengukuran. Uji perbandingan berganda yang dihasilkan pada Lampiran 4, didapatkan bahwa rata-rata temperatur Hot Air 1 yang dihasilkan dari sistem pengukuran tidak sama dengan rata-rata temperatur Hot Air 2, 4, dan 5. Hal ini menunjukkan bahwa Hot Air 1 menyebabkan faktor Hot Air

pada hasil ANOVA signifikan.

Berikut ini merupakan selang interval pada ANOVA tanpa mengikutsertakan Hot Air 3.

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+--- 1 36 272,44 3,81 (---*---)

2 36 270,47 2,18 (---*---) 4 36 270,75 1,48 (---*---) 5 36 270,19 0,52 (---*---)

---+---+---+---+--- 270,0 271,0 272,0 273,0

Gambar 4.2 Selang Interval Tanpa Hot Air 3

31

lainnya sehingga ketiga Hot Air tersebut memiliki karakteristik yang sama yaitu temperatur yang dihasilkan berada pada 2700C. Sedangkan temperatur yang dihasilkan dari pengukuran Hot Air 1 lebih tinggi dibandingkan ketiga Hot Air lainnya yaitu 272,440C sehingga selang interval yang dihasilkan pun bergeser ke kanan.

Berikut ini merupakan ANOVA (Analysis of Variance) tanpa mengikutsertakan Hot Air 1 dan Hot Air 3 yang

mengindikasikan bahwa kedua Hot Air tersebut yang

menyebabkan faktor Hot Air signifikan. Faktor yang digunakan berikut ini adalah Hot Air 2, 4, dan 5 serta 3 operator.

Tabel 4.3 ANOVA Tanpa Hot Air 1 dan 3

Sumber db JK KT F P-value

Hot Air 2 5,556 2,778 1,13 0,327 Operator 2 0,167 0,083 0,03 0,967 Hot Air*Operator 4 9,611 2,403 0,98 0,424

Galat 99 243,583 2,460

Total 107 258,917

Pada ANOVA Tabel 4.3 tidak didapatkan faktor yang signifikan. Faktor Hot Air, operator, dan interaksi antara kedua faktor tidak lagi signifikan seperti hasil ANOVA sebelumnya. Hal ini menunjukkan bahwa tidak ada perbedaan hasil pengukuran oleh masing-masing Hot Air serta tidak ada pula perbedaan hasil pengukuran yang dilakukan oleh masing-masing operator. Variasi yang ditimbulkan dari pengukuran masing-masing Hot Air kecil sehingga faktor Hot Air tidak signifikan. Begitu pula variasi yang ditimbulkan oleh masing-masing operator juga kecil. Berikut dapat dilihat selang interval dari hasil pengukuran oleh

Hot Air 2, 4, dan 5.

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+- 2 36 270,47 2,18 (---*---) 4 36 270,75 1,48 (---*---) 5 36 270,19 0,52 (---*---)

---+---+---+---+- 270,00 270,40 270,80 271,20

Selang interval pada Hot Air 2, 4, dan 5 saling beririsan antara satu sama lain. Demikian didapatkan bahwa Hot Air 2, 4, dan 5 menghasilkan pengukuran yang konsisten, ditunjukkan oleh rata-rata hasil pengukuran yang sama antar masing-masing Hot

Air.

4.1.1 Asumsi Residual IIDN

Asumsi yang mendasari ANOVA (Analysis of Variance) adalah residual identik dalam varian (homogenitas varian), residual independen, dan residual mengikuti fungsi distribusi normal. Oleh karena ANOVA pada subbab sebelumnya dilakukan sebanyak 3 kali, maka terdapat 3 analisis asumsi residual IIDN (Identik, Independen, dan Distribusi Normal).

a. Asumsi Residual IIDN ANOVA pada Semua Faktor

ANOVA yang dilakukan pada awal analisis melibatkan keseluruhan faktor, faktor Hot Air yaitu Hot Air 1, 2, 3, 4, dan 5 serta ketiga operator. Pemeriksaan asumsi residual identik dapat dilihat menggunakan gambar berikut ini.

275 270

265 260

255 250

10

5

0

-5

-10

Fitted Value

R

e

s

id

u

a

l

Versus Fits

(response is Temperatur)

Gambar 4.4 Pemeriksaan Asumsi Identik

33

tidak memenuhi asumsi identik. Pada taraf signifikan sebesar 0,05 dihasilkan analisis sebagai berikut.

Tabel 4.4 Hasil Pengujian Asumsi Identik

Sumber db JK KT F P-value sebesar 0,000 lebih kecil dari 0,05, maka dapat diputuskan tolak H0 yang berarti residual tidak memenuhi asumsi identik.

Pemeriksaan residual independen secara visual dapat ditunjukkan oleh gambar berikut.

180

Gambar 4.5 Pemeriksaan Asumsi Independen

Pemeriksaan asumsi residual distribusi normal digunakan untuk mengetahui apakah residual menyebar secara normal secara visual, didapatkan gambar sebagai berikut.

10

Gambar 4.6 Pemeriksaan Asumsi Distribusi Normal

Gambar 4.6 menunjukkan bahwa secara visual plot mengikuti garis distribusi normal dan probabilitas dari masing-masing residual mendekati garis biru yang merupakan probabilitas dari distribusi normal. Namun terdapat plot yang

outlier yaitu pada bagian bawah dan bagian atas garis linier.

Secara visual dikatakan bahwa residual tidak memenuhi asumsi distribusi normal. Selanjutnya dilakukan uji Kolmogorov-Smirnov

untuk membuktikan kebenaran asumsi residual distribusi normal. Statistik uji yang dihasilkan dari uji Kolmogorov-Smirnov adalah 0,17 yang lebih besar dari Dtabel yakni 0,0909. Pada taraf signifikan sebesar 0,05 dapat diputuskan tolak H0 karena P-value sebesar 0,010 lebih kecil dari taraf signifikan sehingga residual tidak berdistribusi normal.

Pada ANOVA yang melibatkan keseluruhan faktor yaitu

Hot Air 1 sampai dengan 5 dan ketiga operator tidak didapatkan

35

b. Asumsi Residual IIDN ANOVA Tanpa Hot Air 3

Pemeriksaan asumsi residual IIDN selanjutnya berdasarkan hasil ANOVA yang menggunakan Hot Air 1, 2, 4, dan 5 serta

Normal Probability Plot Versus Fits

Histogram Versus Order Residual Plots for Temperatur

Gambar 4.7 Pemeriksaan Asumsi Residual IIDN Tanpa Hot Air 3

Berdasarkan Gambar 4.7 untuk pemeriksaan asumsi residual identik dapat dilihat bahwa secara visual memenuhi asumsi identik. Plot pada versus fits menyebar acak dan tidak bergerombol pada bagian tertentu. Hal ini dibuktikan dengan uji

Glejser pada Lampiran 6 bahwa P-value yang dihasilkan kurang

dari taraf signifikan (0,05), sehingga ANOVA tanpa Hot Air 3 tidak memenuhi asumsi identik.

Pada pemeriksaan asumsi residual independen dapat dilihat pada gambar berjudul versus order. Secara visual pola yang terbentuk acak dan tidak mengikuti pola tertentu, sehingga dapat

dikatakan ANOVA tanpa Hot Air 3 memenuhi asumsi

independen. Hasil uji Durbin Watson menunjukkan nilai sebesar 1,01199 yang lebih kecil dari dL (1,63) sehingga residual tidak memenuhi asumsi independen.

Pada gambar normal probability plot mengenai asumsi normalitas, dapat dilihat bahwa secara visual plot mengikuti garis linier normalitas. Statistik uji Kolmogorov-Smirnov yang dihasilkan yaitu 0,198 lebih besar daripada uji

didapatkan dari uji Kolmogorov-Smirnov pada Lampiran 7 adalah 0,01 sehingga tidak memenuhi asumsi residual berdistribusi normal. Demikian dapat diketahui bahwa tanpa mengikutsertakan

Hot Air 3 pada ANOVA didapatkan residual yang lebih normal,

sehingga lebih mendekati asumsi normalitas.

c. Asumsi Residual IIDN ANOVA Tanpa Hot Air 1 dan 3

Pemeriksaan asumsi residual IIDN berikutnya berdasarkan hasil ANOVA yang menggunakan Hot Air 2, 4, dan 5 serta ketiga

operator.

Normal Probability Plot Versus Fits

Histogram Versus Order Residual Plots for Temperatur

Gambar 4.8 Pemeriksaan Asumsi Residual IIDN Tanpa Hot Air 1 dan 3

Pemeriksaan asumsi residual identik dapat dilihat pada Gambar 4.8 bahwa secara visual memenuhi asumsi identik. Plot pada versus fits menyebar acak dan tidak bergerombol pada bagian tertentu. Uji Glejser pada Lampiran 8 menghasilkan bahwa ANOVA tanpa Hot Air 1 dan 3 tidak memenuhi asumsi identik, karena P-value kurang dari taraf signifikan (0,05).

Pemeriksaan asumsi residual independen terpenuhi pada ANOVA tanpa melibatkan faktor Hot Air 1 dan 3. Hal ini terlihat bahwa secara visual pola yang terbentuk acak dan tidak membentuk pola tertentu. Statistik uji Durbin-Watson menunjukkan nilai sebesar 1,08210 yang lebih kecil dari dL (1,63) sehingga residual tidak memenuhi asumsi independen.

37

Kolmogorov-Smirnov yang lebih besar daripada analisis varian

(ANOVA) sebelumnya, yaitu 0,207. P-value yang dihasilkan pada Lampiran 9 sebesar 0,01 lebih kecil dari taraf signifikan (0,05). Jadi tanpa melibatkan faktor Hot Air 1 dan 3 didapatkan residual yang lebih mendekati distribusi normal. Pada pemeriksaan residual ANOVA tanpa melibatkan faktor Hot Air 1 dan 3, didapatkan bahwa residual identik dalam varian dan residual independen namun tidak memenuhi asumsi distribusi normal.

Pada penelitian ini, tidak didapatkan residual yang identik, residual tidak independen, dan residual tidak berdistribusi normal.

Dalam menangani asumsi normalitas, telah dilakukan

transformasi seperti transformasi log, ln, pangkat, dan box-cox namun tidak didapatkan data yang berdistribusi normal. Kemudian dilakukan percobaan dengan membangkitkan data dari distribusi normal. Data hasil pembangkitan dibulatkan hingga tidak ada angka di belakang koma. Jika dibandingkan, data hasil pembangkitan dengan data temperatur pada penelitian ini tidak jauh berbeda karakteristiknya, datanya berkisar pada rentang jarak yang tidak begitu jauh. Kemudian dilakukan percobaan jika data temperatur pada penelitian ini ditambah tiga digit angka di belakang koma, seperti data hasil pembangkitan distribusi normal. Setelah itu dibandingkan keduanya, dan didapatkan bahwa data temperatur berdistribusi normal dengan penambahan tiga digit

angka di belakang koma. Demikian dapat disimpulkan bahwa data temperatur pada penelitian ini berasal dari distribusi normal.

4.2 Measurement System Analysis

Measurement System Analysis merupakan metode yang

digunakan untuk memvalidasi suatu sistem pengukuran, apakah sistem pengukuran telah mampu mengukur secara presisi dan akurat. Validasi dilakukan terhadap alat ukur yaitu Hot Air, apakah sudah sesuai (acceptable) untuk mengukur temperatur yang dihasilkan. Selain itu, validasi juga dilakukan terhadap

memberikan hasil pengukuran yang sesuai (acceptable). Dalam tahap ini juga dapat diketahui kapabilitas proses dari suatu sistem pengukuran, sehingga nantinya dapat memberikan hasil pengukuran yang kapabel (capable). Sebuah sistem pengukuran dikatakan acceptable apabila alat ukur mampu memberikan hasil pengukuran yang konsisten (reproducibility) dan operator yang sama mampu menghasilkan pengukuran dengan variasi rendah dalam beberapa kali pengulangan (repeatability).

4.2.1 MSA Tipe I pada Temperatur Hot Air

Measurement System Analyis Tipe I digunakan sebagai alat

evaluasi terhadap kapabilitas suatu sistem pengukuran dengan cara mengombinasikan pengaruh bias dan repeatability pada pengukuran temperatur Hot Air. Analisis ini membutuhkan

reference value yang merupakan nilai standar pengukuran yang

telah ditetapkan oleh perusahaan. Hasil Measurement System

Analysis Tipe I dapat dijelaskan sebagai berikut.

Tabel 4.5 MSA Tipe I

Sumber Nilai

Cg 0,09

Cgk -0,02

Bias -2,32

(P-Value) 0,000 Tolerance (0C) 20 Reference (0C) 270

Nilai toleransi yang dipengaruhi oleh variasi sistem pengukuran ditunjukkan oleh nilai besaran Cg didapatkan dari Persamaan (2.11), sedangkan nilai toleransi yang dipengaruhi oleh variasi sistem pengukuran dan bias ditunjukkan oleh nilai

Cgk yang didapatkan dari Persamaan (2.12). Nilai Cg dan Cgk