DESAIN DAN UJI TEKNIS SISTEM MEKANIK

MESIN SORTASI BUAH MANGGIS

MUHARFIZA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2006

PERNYATAAN MENGENAI TESIS

DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis “Desain dan Uji Teknis sistem Mekanik Mesin Sortasi Buah Manggis” adalah karya saya sendiri dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka dibagian akhir tesis ini.

Bogor, 13 Oktober 2006.

Muharfiza

ABSTRAK

MUHARFIZA. F151030061. Desain dan Uji Teknis Sistem Mekanik Mesin Sortasi Buah Manggis. Dibimbing oleh SUROSO dan I WAYAN BUDIASTRA.

Manggis merupakan salah satu produk perkebunan unggulan Indonesia dengan nilai ekspor yang mencapai US$9.31 juta pada tahun 2003. Untuk tetap meningkatkan dan mempertahankan nilai ekspor ini diperlukan penanganan sortasi yang baik. Sejalan dengan perkembangan ilmu dan teknologi dewasa ini, proses sortasi dan pemutuan buah manggis banyak dikembangkan secara otoma tis menggunakan bantuan komputer. Ini didorong oleh terbatasnya kemampuan dan waktu manusia untuk dapat melakukan penyortiran serta berbedanya persepsi setiap penyortir. Pemutuan buah manggis yang sedang dikembangkan dewasa ini adalah pemutuan kualitas bagian dalam dari buah seperti tingkat kematangan, rasa maupun kerusakan. Hingga saat ini, alat sortasi manggis secara otomatis belum ada. Oleh itu diperlukan perekayasaan alat penyortir yang dapat bekerja secara otomatis dan akurat mulai dari pemasukkan buah sampai dengan penampungan hasil sortasi.

Penelitian ini bertujuan untuk merancang (kapasitas, daya, sistem transmisi dan poros), membangun (rangka, unit pengolahan citra, unit ultrasonik dan sistem transportasi) serta menguji sistem mekanik alat sortasi buah manggis.

Sistem mekanik terdiri dari rangka, motor AC, mangkuk sebanyak 22 buah, sistem transmisi dan rantai konveyor. Puli yang dipakai bertipe 16H dan 41H dengan nomor nominal sabuk gilir 350H untuk penggerak reducer dan 410H untuk penggerak konveyor, sedangkan untuk poros yang dipilih berbahan S45C dengan diameter 31.5 mm. Bahan yang digunakan untuk rangka utama dan pengolahan citra adalah rectangular tube 40 mm × 40 mm dengan ukuran keseluruhan 2400 mm × 500 mm dan tinggi 1480 mm. Unit ultrasonik terbuat dari bahan aluminium dengan tebal 10 mm dan mempunyai ukuran 100 mm × 400 mm dengan tinggi 500 mm. Sistem transportasi dirancang dari rantai RS40 serta sproket 40B60 dengan kecepatan pergerakan rantai 0.073 m/s. Hasil analisa lenturan didapat lendutan yang terjadi sebesar 1.722 mm dengan lendutan ijin 6 mm pada titik P3 dengan beban 37.5×103 kg mm sehingga secara keseluruhan rangka mesin sortasi manggis ini aman dan layak untuk dipergunakan. Mesin sortasi manggis ini dapat menggiring manggis hingga ke akhir jalur transportasi sebanyak 600 buah per jam, daya yang dipakai 0.4962 Hp dengan putaran motor 1405 rpm sehingga diperlukan reducer 1:40 sebagai pereduksi.

DESAIN DAN UJI TEKNIS SISTEM MEKANIK

MESIN SORTASI BUAH MANGGIS

MUHARFIZA

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2006

Judul Penelitian : Desain dan Uji Teknis Sistem Mekanik Mesin Sortasi Buah Manggis Nama Mahasiswa : Muharfiza

NRP : F151030061

Disetujui Komisi Pembimbing

Dr. Ir. H. Suroso, M.Agr Dr. Ir. I Wayan Budiastra, M.Agr

Ketua Anggota

Diketahui

a.n. Ketua Program Studi Dekan Sekolah Pascasarjana IPB Ilmu Keteknikan Pertanian

Sekretaris,

Dr. Ir. H. Suroso, M.Agr Prof. Dr. Ir. Khairil Anwar Notodiputro, MS Tangga l Ujian: 13 Oktober 2006 Tanggal Lulus:

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 21 Nopember 1979 dari ayah Rizal Saleh, SE dan ibu Hafnizar Hasan. Penulis merupakan putra pertama dari tiga bersaudara.

Tahun 1997 penulis lulus dari SMU Negeri 57 Jakarta dan pada tahun yang sama lulus seleksi masuk Universitas Syiah Kuala melalui jalur Ujian Masuk Perguruan Tinggi Negeri (UMPTN). Penulis diterima pada Jurusan Teknik Pertanian Fakultas Pertanian dan selesai pada tahun 2003, ditahun yang sama penulis diterima sebagai mahasiswa pascasarjana di Program Studi Ilmu Keteknikan Pertanian pada Program Pascasarjana Institut Pertanian Bogor. Beasiswa pendidikan Pascasarjana diperoleh dari Departemen Pendidikan Nasional (BPPS) tahun 2004 selama 18 bulan dan bantuan dari PEMDA NAD pada tahun 2004 dan tahun 2005.

PRAKATA

Puji syukur kehadirat Allah SWT atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan penulisan tesis yang berjudul “Desain dan Uji Teknis Sistem Mekanik Mesin Sortasi Buah Manggis”. Tesis ini merupakan hasil penelitian yang telah penulis laksanakan mulai bulan September 2005 – Juli 2006. Perancangan dilakukan dengan menggunakan bantuan software komputer, perakitan dilakukan di Balai Besar Pengembangan Mekanisasi Pertanian, Departemen Pertanian RI di Serpong sedangkan untuk penyetelan dan pengujian dilakukan di Laboratorium Metatron Departemen Teknik Pertanian Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Penelitian ini merupakan bagian dari Program Hibah Pasca yang terdiri dari beberapa bagian penelitian, penulis termasuk dala m bagian manufakturing dengan kegiatan merancang, merakit dan menguji transportasi mesin sortasi tersebut.

Penulis menghaturkan ucapan terima kasih yang tak terhingga kepada Bapak Dr. Ir. H. Suroso, M.Agr selaku Ketua Komisi Pembimbing dan Bapak Dr. Ir. I Wayan Budiastra, M.Agr selaku Anggota Komisi Pembimbing yang telah banyak memberikan bimbingan dan arahannya dari awal penelitian hingga selesainya penulisan tesis ini. Penulis juga mengucapkan terima kasih kepada Bapak Dr. Ir. I Dewa Made Subrata, M.Agr selaku Penguji Luar Komisi yang telah banyak memberikan masukan dan pengayaan dalam tesis ini. Ucapan terima kasih juga penulis ucapkan kepada Ketua Program Studi Ilmu Keteknikan Pertanian Bapak Prof. Dr. Ir. Budi Indra Setiawan, M. Agr yang telah banyak membantu penulis dalam memberikan masukan secara langsung maupun tidak langsung.

Ucapan terima kasih juga penulis haturkan kepada Direktur Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional, yang telah memberikan biaya bantuan pendidikan pascasarjana (BPPS) selama 18 bulan, kepada Rektor Universitas Gunung Leuser serta kepada Sekolah Pascasarjana Institut Pertanian Bogor, yang juga telah memberikan bantuan biaya penelitian dalam program Hibah Tim Pascasarjana hingga penulis dapat menyelesaikan pendidikan ini.

Ucapan terima kasih selanjutnya penulis haturkan kepada Bapak Sulyaden sebagai teknisi di Bengkel Departemen Teknik Pertanian IPB, kepada rekan-rekan penulis: Mas Wagimin, Mas Andre, B’Ade, B’Wein, B’Samsul, B’Din, P’Sandra, B’Ayus, B’Can, C’Mun, Bayu, Iqbal dan Mala yang telah banyak membantu penulis dalam penyelesaian tesis ini, serta teman-teman di IKAMAPA yang tidak dapat disebutkan satu per satu.

Selanjutnya ucapan terima kasih yang teramat dalam penulis haturkan kepada istri penulis tercinta Yudia Handayani, SE yang selalu mendoakan, mencurahkan kasih sayang dan mendorong penulis untuk berhasil. Tidak lupa do’a penulis kepada Ayahanda Rizal Saleh, SE dan Ibunda penulis Hafnizar Hasan yang telah melahirkan, membesarkan serta mendidik penulis juga kedua adik tercinta Drh. Dian Keumala dan Citra Dewi Keumala. Selanjutnya terima kasih kepada Mertua Penulis, Keluarga Besar di Jakarta dan Banda Aceh.

Bogor, 13 Oktober 2006

DAFTAR ISI

Halaman

DAFTAR ISI ··· x

DAFTAR TABEL ··· xiii

DAFTAR GAMBAR ··· xiv

DAFTAR LAMPIRAN ··· xv PENDAHULUAN Latar Belakang ··· 1 Tujuan Penelitian ··· 3 Manfaat Penelitian ··· 3 TINJAUAN PUSTAKA Manggis ··· 4 Mesin Sortasi ··· 6 TAHAPAN PENELITIAN Identifikasi Masalah ··· 8 Gagasan Awal ··· 8

Pengembangan dan Penyempurnaan Gagasan ··· 8

Analisis ··· 9 Pelaksanaan ··· 9 PENDEKATAN DESAIN Desain Fungsional ··· 11 Rangka ··· 11 Unit penggerak ··· 12

Unit pengolahan citra ··· 12

Unit ultrasonik ··· 12 Unit pendoromg ··· 12 Unit penampung ··· 13 Desain Struktural ··· 13 Unit penggerak ··· 13 Konstruksi rangka ··· 13

Unit pengolahan citra ··· 14

Unit pengolahan ultrasonik ··· 14

xi

METODOLOGI PENELITIAN ··· 16

Waktu dan Tempat ··· 16

Alat dan Bahan ··· 16

Analisis Perencanaan ··· 16

Perencanaan kapasitas ··· 16

Perencanaan kebutuhan daya ··· 16

Faktor keamanan ··· 17

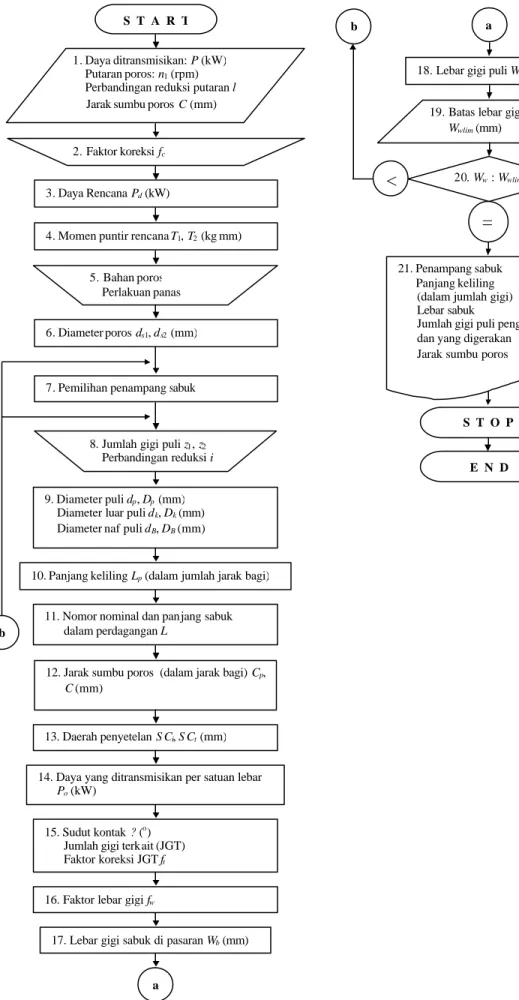

Perencanaan sistem transmisi sabuk gilir (timming belt) ··· 19

Perencanaan poros dan pasak ··· 23

Analisis lenturan (bending analysis) ··· 29

Sistem transportasi buah ··· 30

Uji Teknis ··· 31

Analisa kapasitas mesin ··· 31

HASIL PERANCANGAN Perencanaan Kapasitas ··· 32

Perhitungan Daya yang Dibutuhkan ··· 32

Perhitungan Transmisi Sabuk Gilir ··· 32

Perhitungan sabuk gilir untuk menggerakkan reducer ··· 33

Perhitungan sabuk gilir untuk menggerakkan konveyor ··· 38

Perhitungan Poros dan Pasak ··· 42

Perencanaan pemilihan poros dengan beban puntir ··· 42

Perencanaan pemilihan pasak dan alur pasak ··· 45

Analisa Lenturan ··· 47

Perhitungan gaya akibat beban terpusat ··· 49

Perhitungan momen jarak ··· 50

Perhitungan kontrol tegangan dan lendutan ··· 53

HASIL DAN PEMBAHASAN Daya Penggerak yang Digunakan ··· 55

Transmisi Sabuk Gilir ··· 56

Poros dengan Beban Puntir dan Pasak ··· 58

Rangka Utama, Pengolahan Citra dan Ultrasonik ··· 59

Bak Penampung ··· 61

Mangkuk dan Sistem Transportasi ··· 62

Penguat Tegangan Rantai ··· 64

Rancangan Solenoid ··· 65

xii

Hasil Uji Teknis ··· 67 SIMPULAN

Simpulan ··· 68 Saran ··· 68 DAFTAR PUSTAKA ··· 69

DAFTAR TABEL

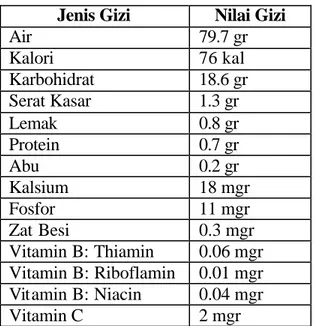

Halaman 1 Komposisi kandungan nilai gizi

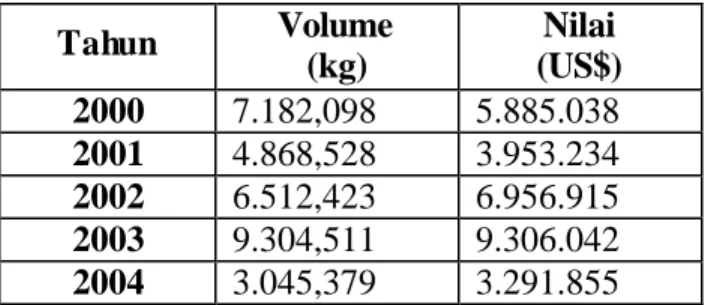

buah manggis per 100 gr ··· 1 2 Perkembangan ekspor

buah manggis Indonesia tahun 2000 – 2004 ··· 2 3 Persyaratan mutu manggis segar ··· 5 4 Baja paduan untuk poros ··· 23 5 Baja karbon untuk konstruksi mesin

DAFTAR LAMPIRAN

Halaman

1 Diameter poros standar ··· 72

2 Faktor konsentrasi tegangan ß untuk pembebanan puntir statisdari suatu poros bulat dengan pengecilan diameter yang diberi filet ··· 73

3 Faktor konsentrasi tegangan a untuk pembebanan puntir statis dari suatu poros bulat dengan alur pasak persegi yang diberi filet ··· 73

4 Pemilihan untuk uk uran pasak dan alur pasak ··· 74

5 Faktor koreksi K? ··· 75

6 Daerah penyetelan jarak sumbu poros ··· 75

7 Tipe, ukuran dan pemakaian sabuk gilir ··· 76

8 Kapasitas daya yang ditransmisikan setiap inchi (25.4 mm) lebar sabuk gilir Po (kW) ··· 77

9 Nomor nominal, jumlah gigi dan panjang untuk sabuk gilir standar ··· 78

10 Faktor koreksi untuk berbagai JGT (Jumlah Gigi Terkait) ··· 79

11 Motor listrik dan reducer ··· 80

12 Rancangan rangka utama ··· 81

13 Rancangan unit pengolahan citra ··· 82

14 Rancangan unit ultrasonik ··· 83

15 Rancangan dudukan solenoid ··· 84

16 Rancangan mangkuk ··· 85

17 Rancangan bak penampung ··· 86

18 Rancangan sistem transmisi ··· 87

19 Gambar sistem transportasi buah ··· 88

20 As dan sproket tensioner ··· 89

21 Mesin sortasi hasil rancangan ··· 90

22 Gambar unit ultrasonik hasil rancangan ··· 90

xvi

24 Gambar solenoid ··· 91

25 Gambar bak penamp ung mutu super dan mutu 1 ··· 92

26 Gambar bak penampung mutu 2 ··· 92

27 Mangkuk dan sistem transportasi hasil rancangan ··· 93

28 Poros dan sproket pengiring ··· 93

29 Roda rotasional ··· 94

PENDAHULUAN

Latar Belakang

Potensi dan peluang pasar industri buah-buahan dewasa ini terus meningkat, hal ini disebabkan antara lain karena meningkatnya jumlah konsumen, pendapatan dan kesadaran masyarakat akan pentingnya gizi khususnya buah manggis seperti terlihat dalam Tabel 1. Untuk mengimbangi konsumsi ini dibutuhkan produk yang sesuai dengan keinginan konsumen yaitu berkualitas baik dan mutu buah yang seragam.

Tabel 1 Komposisi kandungan nilai gizi buah manggis per 100 gr (Departemen Kesehatan. 1980)

Jenis Gizi Nilai Gizi

Air 79.7 gr Kalori 76 kal Karbohidrat 18.6 gr Serat Kasar 1.3 gr Lemak 0.8 gr Protein 0.7 gr Abu 0.2 gr Kalsium 18 mgr Fosfor 11 mgr Zat Besi 0.3 mgr Vitamin B: Thiamin 0.06 mgr Vitamin B: Riboflamin 0.01 mgr Vitamin B: Niacin 0.04 mgr Vitamin C 2 mgr

Salah satu tanaman yang mempunyai prospek baik dalam pemasaran dalam dan luar negeri adalah manggis. Produksi manggis Indonesia dari tahun ke tahun mengalami peningkatan hingga tahun 2003. Pada tahun 2000 Indonesia mampu memenuhi pangsa ekspor sebesar 7182.098 kg, tahun 2001 sebesar 4868.528 kg, tahun 2002 sebesar 6512.423 kg, tahun 2003 adalah titik tertinggi dalam volume ekspor buah manggis hingga mencapai 9304.511 kg sedangkan pada tahun 2004 terjadi penurunan volume ekspor menjadi 3045.379 kg.

Dari total produksi manggis yang dihasilkan oleh petani Indonesia, hanya sekitar 50% yang layak ekspor dibandingkan dengan Thailand dan Malaysia yang mencapai 83%. Hal ini disebabkan karena penanganan pasca panen mulai dari

2

pemetikan, penyortiran, penggunaan zat antitranspiran hingga pendistrubusian manggis yang belum maksimal sehingga tidak dapat memenuhi syarat ekspor. Tabel 2 Perkembangan ekspor buah manggis Indonesia tahun 2000 – 2004

(Badan Pusat Statistik. 2005) Tahun Volume (kg) Nilai (US$) 2000 7.182,098 5.885.038 2001 4.868,528 3.953.234 2002 6.512,423 6.956.915 2003 9.304,511 9.306.042 2004 3.045,379 3.291.855

Salah satu tahapan kegiatan pasca panen untuk memenuhi syarat ekspor komoditas buah-buahan adalah proses sortasi dan pemutuan. Proses sortasi dan pemutuan merupakan suatu proses pemisahan produk berdasarkan mutu yang diperoleh pada pencirian sifat fisik produk yang berhubungan dengan faktor mutu produk tersebut. Saat ini penyortiran buah dilakukan secara manual yaitu dengan perkiraan-perkiraan berdasarkan pengalaman. Pada umumnya buah yang disortir berdasarkan ukuran, berat dan warna buah sehingga mempunyai beberapa keterbatasan salah satunya adalah tidak dapat diketahuinya kualitas dalam dari buah tersebut. Tetapi untuk menyiasatinya, petani melakukan pengujian kualitas dalam buah secara destruktif yaitu dengan mengambil beberapa sampel secara acak yang kemudian dirusak untuk dapat mengetahui kualitas bagian dalamnya.

Sejalan dengan perkembangan ilmu dan teknologi dewasa ini, proses sortasi dan pemutuan banyak dikembangkan dengan sistem otomatisasi yaitu dengan menggunakan bantuan komputer. Hal ini disebabkan karena terbatasnya kemampuan dan waktu manusia untuk dapat melakukan penyortiran dan perbedaan persepsi setiap penyortir. Pemutuan buah yang sedang dikembangkan dewasa ini adalah pemutuan kualitas bagian dalam buah seperti tingkat kematangan, rasa maupun kerusakan. Hingga saat ini alat sortasi manggis secara otomatis belum ada sehingga diperlukan alat penyortir manggis yang dapat bekerja secara otomatis dan akurat mulai dari pemasukkan buah sampai dengan penampungan hasil sortasi sehingga dapat meningkatkan produktifitas dalam proses produksi.

3

Tujuan Penelitian

Penelitian ini bertujuan untuk merancang sistem mekanik (kapasitas, daya, sistem transmisi dan poros), membangun (rangka, unit pengolahan citra, unit ultrasonik dan sistem transportasi) serta menguji sistem mekanik alat sortasi buah manggis.

Manfaat Penelitian

Penelitian ini bermanfaat sebagai pembuka wawasan bagi para perancang untuk dapat mengembangkan mesin sortasi khususnya buah manggis sehingga didapat hasil rancangan mesin sortasi buah manggis yang lebih kompleks dan akurat. Selain itu penelitian ini juga bermanfaat bagi eksportir dalam melakukan penyortiran buah untuk tidak dilakukan secara manual sehingga hasil penyortiran lebih akurat dan seragam sehingga dapat meningkatkan volume ekspor.

TINJAUAN PUSTAKA

Manggis

Menurut Juanda dan Cahyono (2000). Tanaman manggis dalam tata nama tumbuhan atau taksonomi tumbuhan diklasifikasikan sebagai berikut:

Kingdom : Plantae

Divisi : Spermatophyta Sub divisi : Angiospermae Kelas : Dicotyledonae Ordo : Gutiferanales Famili : Guttiferae Genus : Garcinia

Spesies : Garcinia mangostana L.

Manggis merupakan tanaman buah yang berupa pohon yang berasal dari hutan tropis yang teduh dikawasan Asia Tenggara, dari Asia Tenggara tanaman ini menyebar ke daerah Amerika Tengah dan daerah tropis lainnya seperti Srilanka, Malagasi, Karibia, Hawaii dan Australia Utara.

Berdasarkan SNI 01-3211-1992, mutu buah manggis dikelaskan menjadi tiga yaitu mutu super, mutu 1 dan mutu 2 (Tabel 3). Adapun dasar pengkelasan mutunya adalah dengan melihat keseragaman ukuran diameter buah, tingkat kesegaran warna kulit, kecacatan atau kebusukan buah, kelengkapan tangkai atau kelopak buah, kadar kotoran, keberadaan serangga dan warna daging buah.

5

Tabel 3 Persyaratan mutu manggis segar (Dewan Standar Nasional. 1992)

Jenis Uji Persyaratan

Mutu Super Mutu 1 Mutu 2

Keseragaman Seragam Seragam Seragam

Diameter >65 mm 55-65 mm <55 mm

Tingkat Kesegaran Segar Segar Segar

Warna Kulit Hijau kemerahan s/d merah muda mengkilat Hijau kemerahan s/d merah muda mengkilat Hijau mengkilat Buah Cacat atau

Busuk 0% 0% 0%

Tangkai dan atau

Kelopak Utuh Utuh Utuh

Kadar Kotoran

( )

bb0% 0% 0%

Serangga Hidup

dan atau Mati Tidak ada Tidak ada Tidak ada Warna

Daging Buah

Putih bersih khas manggis

Putih bersih khas manggis

Putih bersih khas manggis

Untuk standar kualitas buah manggis di Indonesia terdapat tujuh tahap indeks kematangan yaitu indeks, 0 dengan warna kulit buah kuning kehijauan, indeks 1 dengan warna kulit buah hijau kekuningan, indeks 3 dengan warna kulit merah kecoklatan, indeks 4 dengan warna kulit buah merah keunguan, indeks 5 dengan warna kulit buah ungu kemerahan dan indeks 6 dengan warna kulit buah ungu kehitaman (Direktorat Tanaman Buah, 2002). Seperti ditampilkan dalam Gambar 1.

Gambar 1 SNI untuk indeks kematangan buah manggis.

0 1

6

Sedangkan Malaysia mempunyai enam tahap indeks kematangan buah manggis yaitu, indeks 0 dengan warna hijau dengan sedikit kemerahan, indeks 1 dengan warna merah kekuningan, indeks 2 dengan warna merah, indeks 3 dengan warna cokelat kemerahan, indeks 4 dengan warna keunguan dan indeks 5 dengan warna ungu tua.

Dewan Standar Nasional (1992) telah melakukan standarisasi dalam penentuan diameter, yaitu dengan cara mengukur setiap panjang garis tengah yang tegak lurus pada tinggi buah manggis segar dari seluruh contoh uji dengan menggunakan alat pengukur diameter yang sesuai. Buah manggis digolongkan menjadi 3 standar ya itu <55 mm, 55-65 mm dan >65 mm.

Mesin Sortasi

Selama ini penyotiran buah manggis khususnya dilakukan secara manual berdasarkan warna, berat dan ukuran dengan menggunakan tenaga manusia sehingga hasil penyortiran dari setiap buah mempunyai kecenderungan untuk tidak seragam karena asumsi setiap penyortir berbeda-beda, untuk penyortiran buah manggis secara manual dapat dilihat dalam Gambar 2.

Gambar 2 Penyortiran buah manggis secara manual

Pantastico (1986) mengatakan bahwa mesin sortasi produk-produk pertanian telah banyak dikembangkan dengan tujuan untuk mengkelaskan produk pertanian sesuai dengan kelompoknya sehingga lebih seragam, presisi dan akurat. Alat sortasi dibedakan menjadi dua macam yaitu alat sortasi manual dan mekanis. Alat sortasi manual menggunakan bantuan tangan untuk memisahkan produk pertanian sedangkan sortasi mekanis menggunakan bantuan mesin.

7

Silanam et al (2002) merancang mesin sortasi mangga berdasarkan berat. Mesin sortasi ini bertenaga motor transmisi untuk menggerakan unit penimbang yang berputar, mangga yang melebihi standar berat untuk unit penimbang akan dikeluarkan sedangkan yang lebih ringan akan dialirkan menuju kategori unit penimbang berikutnya dengan standar berat yang ditentukan.

Rice Lake Weighing System yaitu sebuah perusahan penyortir buah-buahan

tropis dapat memisahkan produk berdasarkan beberapa kriteria seperti berat, ukuran, bentuk dan warna. Sistem tersebut meliputi sabuk pengumpan, konveyor penimbang bergerak dan konveyor pengalih. Dalam sistem ini produk diletakan dan diatur jaraknya pada belt pengumpan oleh operator atau mekanisme proses sebelumnya. Pemutuan visual dapat dilakukan oleh mesin maupun secara manual oleh operator. Hasil dari pemutuan tersebut diumpankan ke sistem kontrol. Lokasi produk pada belt ditentukan dan dihubungkan dengan optical encoder. Produk dialirkan menuju konveyor penimbang bergerak dan ditimbang ketika sedang bergerak. Sistem kontrol menghubungkan informasi berat produk dengan informasi pemutuan visualnya, serta secara konstan menentukan status lokasi dari konveyor sortasi dengan mengacu pada posisi produk dan mengaktifkan mekanisme pengalihan yang sesuai pada posisi yang tepat dari konveyor sortasi seperti terlihat dalam.

Mekanisme pengumpan memegang peranan penting dalam mengalirkan bahan untuk mengurangi kerusakan fisik. Sistem konveyor pada mesin sortasi buah CVS Unisorter yang dibangun oleh Rice Lake Weighing System Ltd dirancang dengan memaksimumkan rotasi dari ukuran buah. Roller yang digunakan terbuat dari plastik khusus yang lembut dan kuat. Sistem konveyor ini disesuaikan dengan konfigurasi kotak pencahayaan dan kamera untuk memperoleh hasil sortasi berdasarkan warna dan ukuran dimensi yang baik.

Prathama (2002) telah membangun sebuah mesin sortasi mangga menggunakan sistem deteksi pengolahan citra menggunakan pengendali mikro komputer. Mesin ini terdiri dari unit penyalur berjalan yang menggunakan konveyor, unit pengolahan citra yang menggunakan sensor yang dihubungkan dengan komputer, unit pendorong mangga yang telah disensor dan digerakan dengan solenoid.

TAHAPAN PENELITIAN

Identifikasi Masalah

Perekayasaan mesin sortasi yang terbaru yaitu mesin sortasi mangga berbasis pengolahan citra menggunakan mikrokomputer yang dirancang Prathama (2002) belum dilengkapi dengan pengolahan ultrasonik. O leh karena itu dirancanglah unit pengolahan ultrasonik sebagai uji kualitas buah bagian dalam serta dilakukan beberapa penyempurnaan seperti konveyor tipe mangkuk agar buah tidak menggelinding bebas dan lain sebagainya. Desain sistem mekanik mesin sortasi buah manggis yang diinginkan dapat melakukan penggiringan secara berkesinambungan sehingga didapat hasil penggiringan yang efisien.

Gagasan Awal

Melengkapi mesin sortasi yang sudah ada dengan pengolahan ultrasonik yang berfungsi sebagai penguji kualitas buah bagian dalam, sehingga rancangan ini diharapkan lebih kompak dan optimal dalam kinerjanya. Juga melakukan perubahan-perubahan desain seperti sistem transmisi (konveyor rantai) dan sistem transportasi (mangkuk). Mekanisme kerja mesin sortasi diawali dari penempatan posisi buah yang tepat secara manual yang kemudian ditranportasi hingga pada penampungan terakhir.

Pengembangan dan Penyempurnaan Gagasan

Perlunya alat pengolah ultrasonik sebagai pengujian kualitas buah bagian dalam, sehingga tidak perlu dilakukan pengujian secara destruktif dengan sample acak. Bahan-bahan yang akan dipergunakan dalam perakitan mesin sortasi ini yaitu besi berpenampang kubus yang dipergunakan sebagai rangka mesin, dudukan mangkuk konveyor dan rangka pengolahan citra, plat besi dengan ketebalan 1.2 mm sebagai penutup rangka bagian atas, plat aluminium dengan ketebalan 1 mm sebagai rangka ultrasonik. Konveyor rantai sebagai dudukan mangkuk, as, pillow block tipe P207, kamera CCD, unit ultrasonik, motor listrik 3 fasa, rpm reducer 1:40, timming belt (sabuk gilir) dan puli. Kontrol dengan sistem

9

Analisis

Dilakukan analisis pembuatan mesin yang mencakup perencanaan elemen mesin, ketersediaan komponen dipasaran maupun kendala yang mungkin saja terjadi dilapangan. Dilakukan dengan melakukan perencanaan dan pemilihan elemen, baik aspek mekanika, kebutuhan tenaga, ketersediaan komponen dipasaran maupun kendala-kendala yang mungkin saja terjadi dilapangan.

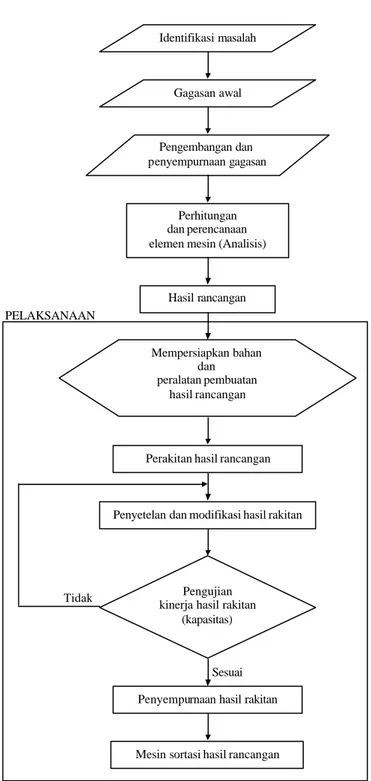

Pelaksanaan

Merupakan langkah untuk mewujudkan hasil rancangan kedalam bentuk fisik (prototipe). Untuk diagram alirnya dapat ditampilkan dalam Gambar 3. Prototipe atau bentuk fisik mesin sortasi dibuat berdasarkan rancangan unit sortasi yang sudah dipindahkan kedalam gambar teknik dan dilengkapi dengan semua informasi yang diperlukan.

10

Gambar 3 Diagram alir perencanaan dan pengujian mesin sortasi buah manggis. Identifikasi masalah

Pengembangan dan penyempurnaan gagasan

Perhitungan dan perencanaan elemen mesin (Analisis)

Hasil rancangan

Mempersiapkan bahan dan peralatan pembuatan

hasil rancangan

Perakitan hasil rancangan

Penyetelan dan modifikasi hasil rakitan

Pengujian kinerja hasil rakitan

(kapasitas)

Penyempurnaan hasil rakitan

Mesin sortasi hasil rancangan Tidak

Sesuai Gagasan awal

PENDEKATAN DESAIN

Perancangan mesin sortasi ini dimaksudkan untuk melakukan penggiringan buah manggis dengan perencanaan kapasitas sebanyak 600 buah per jam dengan asumsi bahwa penyortiran yang dilakukan secara manual antara 600 – 800 buah per jam, tetapi penyortiran yang dilakukan secara manual hanya dapat memisahkan buah berdasarkan warna dan ukuran saja tanpa dapat mengetahui kualitas bagian dalamnya. Proses ini dilakukan dengan mengumpankan manggis ke atas konveyor berjalan (dalam perancangan ini digunakan konveyor termodifikasi yang terdiri dari rantai rol).

Dalam pengelompokkan mutu didasarkan dengan SNI 01-3211-1992 dengan kelompok mutu super, mutu 1 dan mutu 2. Cara pemisahan berdasarkan mutu dengan cara mendorong manggis yang terdapat di atas konveyor hingga menggelinding ke dalam unit penampungnya masing- masing, untuk mekanisme pendorongnya menggunakan aktuator. Agar buah manggis hasil grading super dan mutu 1 menggelinding dan tertampung dalam tempat penampungan, maka diperlukan beda kemiringan. Untuk itu kemiringan mulut penampung yang diperlukan adalah sebesar 15o – 35o terhadap arah gerakan konveyor, sedangkan untuk buah dengan mutu 2 akan melewati kedua unit pendorong sampai pada ujung konveyor dan tertampung kedalam bak penampungan dengan perbedaan ketinggian lebih rendah dari konveyor sebesar 50 mm dan dengan kemiringan yang sama.

Desain Fungsional

Bagian-bagian mesin sortasi yang akan didesain ini memiliki fungsi yang berbeda tetapi saling mendukung sehingga menjadi suatu sistem kerja yang berfungsi optimal sebagai mesin sortasi. Komponennya utamanya adalah rangka, mesin, unit pengolahan citra, unit pengolahan ultrasonik serta unit pendorong otomatis.

Rangka

Rangka mesin berfungsi menopang semua beban yang diletakkan di atasnya serta dapat me nahan gaya- gaya yang terjadi akibat transmisi tenaga dan berat

12

beban, rangka bersifat statis dan portabel (mudah dipindahkan). Bahan utama rangka mesin ini menggunakan besi berpenampang kubus karena material ini mudah didapat, kuat dan mudah dibentuk.

Unit penggerak

Sumber penggerak utama mesin sortasi ini berasal dari motor listrik yang kemudian diturunkan kecepatan putarnya menggunakan gigi reducer yang ditransmisikan ke puli melalui sabuk gilir sebagai penggerak konveyor. Reducer digunakan untuk menurunkan putaran dari motor listrik sehingga kecepatan konveyor lebih rendah. Puli digunakan sebagai pemindah daya dari motor ke

reducer dan ke konveyor .

Unit pengolahan citra

Unit pengolahan citra berbahan yang sama dengan rangka, unit ini terdiri dari dudukan kamera yang berfungsi sebagai tempat meletakan kamera, kamera CCD digunakan sebagai alat masukan citra yang berfungsi sebagai sensor dan menghasilkan keluaran berupa citra analog sehingga dibutuhkan proses digitasi dengan menggunakan image frame grabber.

Unit ultrasonik

Unit ultrasonik terdiri dari alat pembangkit, alat penerima, sensor dan

ossiloscope. Unit ultrasonik ini berfungsi sebagai pengujian kualitas buah bagian

dalam, untuk penempatan unit ini setelah unit pengolahan citra dan memerlukan posisi yang tepat serta kokoh karena ketika pengambilan data as tranducer dan

receiver akan berputar sehingga bagian ujung tranducer serta receiver menyentuh

buah kemudian tranducer memberikan getaran yang diterima oleh receiver, untuk rangka unit terbuat dari bahan aluminium sedangkan as terbuat dari kuningan dan pemegang tranducer serta receiver terbuat dari stainless steel.

Unit pendorong

Terbuat dari solenoid DC 12V. Solenoid merupakan gabungan antara spul yang dapat menginduksi sifat magnet batang lunak sehingga mampu menarik besi pejal. Solenoid berfungsi sebagai aktuator yang menggerakkan unit pendorong menarik dan melepas yang dikendalikan oleh komputer. Solenoid dipasangkan

13

pada dudukan hasil rekayasa, dimana bagian tengan dari solenoid terdapat besi pejal dengan panjang 40 mm dan berdiameter 10 mm. Pada besi pejal tersebut dikaitkan seutas benang nilon yang juga dikaitkan pada tuas pendorong mangkuk. Sistem kerja solenoid merupakan induksi magnet yang terjadi ketika diberikan arus listrik, sehingga besi tersebut akan tertarik kedalam bagian tengah solenoid yang juga menarik tuas pendorong sehingga ketika mangkuk melewati unit pendorong, maka tuas mangkuk akan terdorong oleh tuas pendorong yang menyebabkan mangkuk akan terdorong ke arah bak penampung. Kekuatan daya dorong solenoid disesuaikan dengan berat dan ukuran tuas.

Unit penampung

Unit penampung berfungsi sebagai penampung manggis hasil sortasi yang dilakukan oleh unit pendorong sesuai dengan mutu yang ditentukan. Unit penampung ini dipasang dengan posisi miring sehingga buah akan mudah menggelinding secara teratur, permukaan penampung dilapisi dengan busa dengan tujuan untuk mengurangi kerusakan buah akibat terjadinya benturan dengan penampung.

Desain Struktural

Pemilihan bahan-bahan yang akan digunakan sebagai komponen mesin ini merupakan hal yang paling mendasar. Pemilihan bahan didasarkan hasil analisa teknis dengan mempertimbangkan ketersediaannya serta memperhatikan segi ekonomis dan efisiensi kerja.

Unit penggerak

Unit ini merupakan bagian terpenting dalam permesinan dan unit ini terdiri dari penggerak, gigi reduksi, puli dan sabuk. Unit penggerak akan diletakkan pada bagian bawah meja penutup sehingga tidak mengganggu kinerja mesin dan ruang. Konstruksi rangka

Rangka mesin terbuat dari besi berpenampang kubus dengan ukuran penampang 40 mm × 40 mm dan ketebalannya 1.2 mm, penggunaan besi ini dengan pertimbangan kekuatan besi ini lebih baik dari pada besi siku, lebih kokoh, mudah dalam pengerjaan dan banyak tersedia dipasaran. Rangka total

14

mesin berukuran 2400 mm × 450 mm × 155 mm dan pada bagian bawah diberikan roda dengan diameter 100 mm yang bertujuan agar mudah dipindahkan, dalam pembuatan rangka mesin ini dibutuhkan material kurang lebih 12 m batang besi. Penyambungan antar rangka akan menggunakan las listrik sedangkan penggerindaan dilakukan untuk menghaluskan hasil pengelasannya. Rangka bagian atas ditutup menggunakan plat dengan ketinggian 100 mm dengan ketebalan plat 1.2 mm, pemasangan dan penguatan plat dilakukan dengan menggunakan mur Ø 8 mm.

Unit pengolahan citra

Unit pengolahan citra mempunyai bahan rangka yang sama dengan rangka utama dengan ukuran 700 mm × 300 mm × 450 mm dan unit ini dimodifikasi tempat dudukannya agar lebih mudah dipindahkan. Tempat dudukan kamera pada unit ini terbuat dari plat setebal 1.2 mm sepanjang 200 mm dimana plat tersebut diberi lubang Ø 8 mm dengan jarak 20 mm tiap lubangnya dan pada setiap sudut rangka bagian atas unit ini dipasangkan lampu TL cerah dengan kekuatan masing-masing 7 watt.

Unit pengolahan ultrasonik

Unit pengolahan ultrasonik terdiri dari rangka, as penggerak, ulir penggerak, dudukan selongsong tranducer dan selongsong tranducer. Untuk rangka dan dudukan selongsong tranducer terbuat dari material aluminium dengan ukuran rangka 100 mm × 415 mm × 394 mm dengan ketebalan 10 mm sedangkan selongsong tranducer berukuran 40 mm × 100 mm dengan ketebalan 20 mm. Aluminium dipilih karena selain mudah didapat dan murah, bahan ini juga mudah untuk dibentuk. As penggerak dan ulir penggerak berukuran Ø 15 mm berbahan kuningan yang kokoh dan mudah dibentuk, sedangkan untuk selongsong

tranducer terbuat dari bahan stainless steel dengan Ø 70 mm panjang 110 mm dan

ketebalan 1.2 mm. Unit penampung

Unit penampung terbuat dari plat besi dengan ketebalan 1.2 mm yang pada bagian dalamnya dilapisi busa dan dibalut oleh kain kevlar dengan ketebalan 10 mm yang bertujuan untuk mengurangi terjadinya benturan antara buah dengan

15

plat penampung. Unit ini terdiri dari 3 buah, 1 buah dipasang pada akhir jalur konveyor untuk mutu 2 dan dua buah dipasang sejajar pada sisi rangka pertengahan jalur konveyor untuk mutu super dan mutu 1, semua penampung mempunyai kemiringan yang dapat diatur yaitu antara 15o – 35o. Semua penampung terintegrasi dengan rangka dan dapat dilipat sehingga kebut uhan ruang dapat diperkecil.

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian dilaksanakan selama tiga bulan dimulai dari bulan September 2005 sampai Juni 2006 di Balai Besar Pengembangan Mekanisasi Pertanian, Departemen Pertanian RI dan di Bengkel Teknik Pertanian, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Kegiatan penelitian meliputi perancangan mesin (desain), perakitan mesin, pengujian mesin dan pembuatan laporan.

Alat dan Bahan

Dalam penelitian ini alat yang digunakan adalah peralatan bengkel seperti, alat las, bor, grinda, alat bubut, pemotong, mistar ukur dan lain sebagainya.

Bahan-bahan yang akan digunakan adalah plat besi, besi berpenampang kubus, plat aluminium, rantai, gir, nylon 50 mm, Pillow block P207 dan P203j, as baja, kuningan dan stainless steel, motor listrik 3 fasa, gigi reducer, sproket 40B60 dan 40B36, rantai RS40, roda statis dan rotasional, mur dan baut, dan lain sebagainya.

Analisis Perencanaan

Agar mesin dapat melakukan penyortiran buah manggis secara otomatis dan efisien maka perlu dilakukan beberapa pertimbangan dalam merancangnya: Perencanaan kapasitas

Dalam mendesain alat sortasi ini direncanakan kapasitas penggiringan buah manggis sebanyak 600 buah per jam.

Perencanaan kebutuhan daya

Penggerak konveyor mangkuk ini direncanakan menggunakan sumber tenaga gerak motor listrik, agar efisien maka perlu direncanakan daya dan putaran yang dibutuhkan untuk melakukan penggiringan yang efisien. Secara umum motor listrik berfungsi untuk mengubah energi listrik menjadi energi mekanik yang berupa tenaga putar didalam motor AC, kumparan motor tidak menerima

17

energi listrik langsung tetapi secara induksi seperti yang terjadi pada energi kumparan sekunder transformator. Oleh karena itu, motor AC dikenal dengan motor induksi. Sebenarnya motor induksi dapat di identifikasikan dengan transformator yang kumparan primer sebagai kumparan motor.

Motor induksi polyphase banyak dipakai dikalangan industri, hal ini berkaitan dengan beberapa keuntungan dan kerugian yang ada, yaitu; Keuntungannya: harga relatif murah dan perawatannya mudah, sangat sederhana dan kuat, efisiensi tinggi pada kondisi putar normal. Sedangkan kerugiannya: kecepatan tidak dapat berubah, kopel awal mutunya rendah dibanding dengan motor DC shunt dan kecepatan tidak dapat diubah.

Faktor keamanan

Istilah faktor keamanan adalah faktor yang digunakan untuk mengevaluasi keamanan dari satu bagian mesin. Misalnya sebuah mesin diberi efek yang kita sebut sebagai F, kalau F dinaikkan sampai satu besaran tertentu maka akan mengganggu kemampuan bagian mesin. Kalau kita nyatakan batasan ini sebagai batas akhir, harga F sebagai Fu, maka faktor keamanan dapat dinyatakan sebagai berikut:

F F

FS = u ... 1

Bila F sama dengan Fu maka FS = 1 dan pada saat ini tidak ada keamanan. Akibatnya sering dipakai istilah batas keamanan (margin of safety). Batas keamanan ini dinyatakan dengan persamaan:

1

− =FS

M ... 2 Istilah faktor keamanan dan batas keamanan banyak dipakai, begitu juga istilah Fu. Faktor keamanan untuk memperhitungkan ketidaktentuan yang mungkin terjadi atas beban yang bekerja pada bagian mesin tersebut. Salah satu cara memilih faktor keamanan adalah memperhitungkan faktor keamana total atau faktor keamanan menyeluruh.

Faktor keamanan ini dipakai terhadap semua bagian mesin dan faktor yang tersendiri dipakai secara terpisah terhadap kekuatan dan terhadap beban atau terhadap tegangan yang terjadi akibat beban.

p s

j F F

18

Dengan Fs dipakai untuk memperhitungkan semua variasi atau ketidaktetapan yang me nyangkut kekuatan Fp dipakai untuk memperhitungkan semua variasi yang menyangkut beban. Kalau kita menggunakan suatu faktor keamanan seperti Fs terhadap kekuatan, maka kekuatan yang didapat tidak akan pernah lebih kecil. Jadi harga terkecil dari kekuatan adalah:

σ

σmin ×Fs = ... 4

jadi tegangan yang terbesar dapat dihitung :σp =Fj×σ atau Fp =Fj×F

Dengan Fj adalah komponen dari faktor keamanan total yang diperhitungkan secara terpisah terhadap ketidaktetapan yang menyangkut tegangan atau beban. Faktor keamanan dapat dengan cepat diperkirakan pada variasi lima ukuran yang akan dibahas berikut ini, faktor yang dipakai mengikuti aturan Thumb:

keandalan kegagalan analisa geometri tegangan material FS FS FS FS FS FS = × × × × ... 5

• Perkiraan kontribusi untuk material, FSmaterial

FS = 1.0 Jika properti material diketahui, jika secara experimental diperoleh dari pengujian spesimen.

FS = 1.1 Jika properti material diketahui dari buku panduan atau nilai fabrikasi.

FS = 1.2 – 1.4 Jika properti material tidak diketahui.

• Perkiraan kontribusi untuk tegangan akibat beban, FStegangan

FS = 1.0 – 1.1 Jika beban dibatasi pada beban statik atau berfluktuasi, jika beban berlebih atau beban kejut dan jika menggunakan metoda analisa yang akurat.

FS = 1.2 – 1.3 Jika gaya normal dibatasi pada keadaan tertentu dengan peningkatan 20% – 50% dan metode analisa tegangan mungkin menghasilkan kesalahan dibawah 50%.

FS = 1.4 – 1.7 Jika beban tidak diketahui atau metode analisa tegangan memiliki akurasi yang tidak pasti.

• Perkiraan kontribusi untuk geometri, FSgeometri

FS = 1.0 Jika toleransi hasil produksi tinggi dan terjamin. FS = 1.0 Jika toleransi hasil produksi rata-rata.

19

• Perkiraan kontribusi untuk analisa kegagalan, FSanalisa kegagalan

FS = 1.0 – 1.1 Jika analisa kegagalan yang digunakan berasal dari jenis tegangan seperti tegangan uniaksial atau tegangan statik multiaksial atau tegangan lelah multiaksial penuh.

FS = 1.2 Jika analisa kegagalan yang digunakan adalah luasan teori yang sederhana seperti pada multiaksial, tegangan bolak-balik penuh dan tegangan rata-rata multiaksial.

FS = 1.3 – 1.5 Jika analisa kegagalan adalah statis atau tidak mengalami perubahan seperti kerusakan pada umumnya atau tegangan rata-rata multiaksial.

• Perkiraan kontribusi untuk keandalan, FSkeandalan

FS = 1.2 Jika suatu komponen tidak membutuhkan keandalan yang tinggi.

FS = 1.2 – 1.3 Jika keandalan pada harga rata-rata 92% – 98%. FS = 1.4 – 1.6 Jika keandalan diharuskan lebih tinggi dari 99%. Perencanaan sistem transmisi sabuk gilir (timming-belt)

Puli adalah suatu bagian dari mesin yang berguna untuk mendistribusikan daya dari satu poros ke poros lain, sehingga mekanisme mesin dapat berjalan dengan baik. Pada umumnya puli terbuat dari baja, baja tuang, besi tuang dan aluminium. Berdasarkan kedudukan rodanya, puli dapat dibagi menjadi puli tetap dan puli bergerak. Puli tetap adalah puli yang rodanya berputar pada poros yang tidak bergerak, sedangkan pada puli bergerak rodanya berputar pada poros yang kedudukannya dapat bergeser naik turun.

Dalam pemakaian, roda puli tetap dan bergerak umumnya di gabung menjadi suatu konstruksi dan biasanya digunakan roda puli dengan jumlah yang banyak untuk memperkecil daya yang dibutuhkan. Puli juga dapat digunakan bersama-sama dengan sabuk (belt) dalam berbagai mesin. Dua puli yang saling dihubungkan oleh sabuk dimana puli yang satu diputar oleh poros pendorong dan puli yang lain memutar poros lainnya.

Dalam perancangan ini roda puli diputar oleh poros utama mesin motor, kemudian roda ini selanjutnya menggerakan roda puli lain yang akan memutar poros gigi reducer untuk menurunkan putaran dan reducer tersebut akan memutar

20

poros yang terdapat di atas untuk menggerakan konveyor. Kelebihan penggunaan puli yang pertama adalah biaya pembuatan dan perawatan relatif lebih murah, yang kedua adalah suaranya lebih halus dibandingkan dengan roda gigi/sproket dan yang ketiga adalah lebih mudah mentransmisikan daya yang letak porosnya berjauhan. Sedangkan kekurangan pengguanaan puli yang pertama adalah efesiensinya lebih kecil dibanding dengan roda gigi/sproket dan yang kedua adalah lebih mudah slip karena puli memakai transmisi sabuk. Dalam perancangan puli ini, penulis menentukan diameter puli untuk mendapatkan perbandingan putaran, sehingga putaran dari motor dapat disalurkan baik dibesarkan atau dikecilkan sesuai dengan perancangan dengan menggunakan persamaan dari Sularso dan Kiyokatsu Suga (1978):

i u u d D n n p p 1 ; 1 1 2 1 = = = = ... 6

Dimana: n1 = putaran poros motor penggerak (rpm) n2 = putaran poros yang digerakkan (rpm) Dp = diameter puli yang digerakkan (mm) dp = diameter puli penggerak (mm)

Jarak yang jauh antara dua buah poros sering tidak memungkinkan mentransmisikan langsung putaran atau daya menggunakan roda gigi, maka penggunaan sabuk luwes dan rantai ya ng dibelitkan di sekeliling puli dan sproket sangatlah berguna. Selain transmisi sabuk dan rantai juga terdapat transmisi kabel atau tali yang biasanya untuk tujuan khusus, kekurangan pada sabuk transmisi biasanya terjadi slip antara sabuk dan puli sehingga kecepatan putar pun tidak dapat disalurkan dengan baik.

Sularso dan Kiyokatsu (1978) mengatakan bahwa transmisi dengan elemen mesin yang luwes dapat digolongkan atas transmisi sabuk, transmisi rantai, dan transmisi kabel/tali. Transmisi sabuk dapat dibagi atas tiga kelompok yaitu sabuk rata, sabuk penampang trapesium dan sabuk dengan gigi yang digerakkan dengan sproket. Sabuk rata dipasang pada puli silinder dengan meneruskan momen antara dua poros yang jaraknya dapat sampai 10 m dengan perbandingan putaran antara

1

1 sampai 1

6 . Sabuk dengan penampang trapesium dipasang pada puli dengan alur dan meneruskan momen antara dua poros yang jaraknya dapat sampai 5 m

21

dengan perbandingan putaran 1

1 sampai 1

7 . Sedangkan untuk sabuk yang digerakkan dengan sproket dengan jarak pusat sampai sampai mencapai 2 m dan meneruskan putaran secara tepat dengan perbandingan antara

1

1 sampai 1 6 . Dalam perencanaan ini jenis sabuk yang akan di gunakan adalah sabuk gilir, sabuk gilir terbuat dari karet neopren atau plastik poliuretan sebagai bahan cetak dengan inti dari serat gelas atau kawat baja, serta gigi- gigi yang dicetak secara teliti dipermukaan sebelah dalam dari sabuk. Karena sabuk gilir dapat melakukan transmisi mengait seperti pada roda gigi atau rantai, maka gerakan dengan perbandingan putaran yang tetap dapat diperoleh.

Untuk meneruskan beban berat atau untuk kondisi kerja pada temperatur tinggi, lingkungan asam, basa atau lembab dapat dipakai sabuk dari karet neopren. Sabuk poliuretan digunakan untuk transmisi beban ringan yang pada umumnya inti bagian dalamnya terbuat dari serat gelas atau kawat baja.

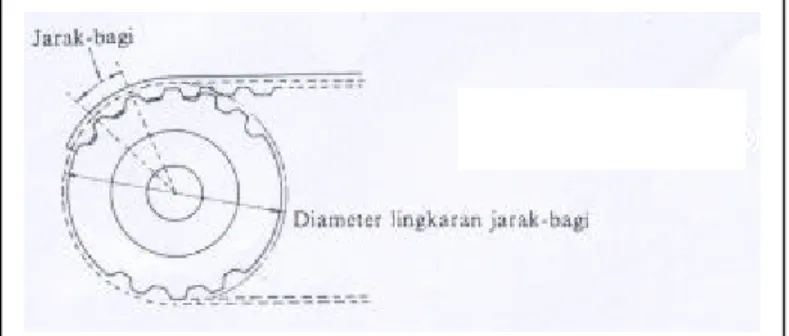

Batas maksimum kecepatan sabuk gilir kurang lebih 35 m/s yang berarti lebih tinggi dari sabuk-V dan daya yang di transmisikan sampai dengan 60 kW. Sabuk gilir dibuat dalam dua tipe, yaitu jenis jarak bagi lingkaran dan jenis modul. Jarak bagi dinyatakan dalam inchi sedangkan modul dalam milimeter.

Gambar 4 Sabuk gilir (Sularso dan Kiyokatsu Suga, 1978).

Dalam desain ini direncanakan menggunakan sabuk bergerigi (gilir/timming belt) untuk mentransmisikan daya dan putaran dari motor listrik ke reducer untuk menurunkan putaran motor dan dari reducer ke poros konveyor sebagai penggerak utama sistem transportasi. Untuk itu diagram alir perencanaan sabuk gilir ditampilkan dalam Gambar 5.

22

Gambar 5 Diagram alir perencanaan sabuk gilir untuk reducer dan konveyor.

S T A R T

1. Daya ditransmisikan: P (kW) Putaran poros: n1 (rpm) Perbandingan reduksi putaran l Jarak sumbu poros C (mm) 2. Faktor koreksi fc

3. Daya Rencana Pd (kW)

4. Momen puntir rencana T1, T2 (kg mm)

21. Penampang sabuk Panjang keliling (dalam jumlah gigi) Lebar sabuk

Jumlah gigi puli penggerak dan yang digerakan Jarak sumbu poros

S T O P

E N D

12. Jarak sumbu poros (dalam jarak bagi) Cp,

C (mm)

11. Nomor nominal dan panjang sabuk dalam perdagangan L

9. Diameter puli dp, Dp (mm)

Diameter luar puli dk, Dk (mm)

Diameter naf puli dB, DB (mm)

5. Bahan poros Perlakuan panas 20. Ww : Wwlim = < 6. Diameter poros ds1, ds2 (mm)

7. Pemilihan penampang sabuk

10. Panjang keliling Lp (dalam jumlah jarak bagi)

8. Jumlah gigi puli z1, z2 Perbandingan reduksi i

13. Daerah penyetelan S Ci, S Ct (mm)

14. Daya yang ditransmisikan per satuan lebar Po (kW)

15. Sudut kontak ? (o) Jumlah gigi terkait (JGT) Faktor koreksi JGT ft

16. Faktor lebar gigi fw

17. Lebar gigi sabuk di pasaran Wb (mm)

b

a

a

18. Lebar gigi puli Ww (mm)

19. Batas lebar gigi puli Wwlim (mm)

23

Perencanaan poros dan pasak

Poros adalah elemen mesin yang berputar yang digunakan untuk meneruskan daya dari suatu tempat ke tempat lainnya. Daya yang dikirimkan dilakukan oleh gaya tangensial dan torsi gabungan atau momen torsi, agar pengiriman daya dapat dilakukan maka harus terdapat elemen-elemen mesin lainnya yang mendukung seperti sabuk, roda gigi/pasak dan lainnya.

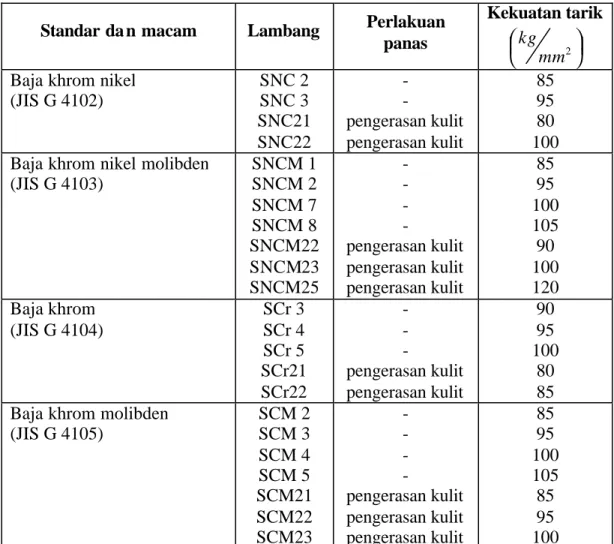

Pada umumnya bahan yang digunakan untuk membuat poros adalah baja lunak, disamping kadang-kadang digunakan baja berkekuatan tarik tinggi seperti baja paduan (nikel, krom dan krom vanadium) seperti terlihat dalam Tabel4 dan baja karbon untuk konstruksi mesin dan baja batang yang difinis dingin untuk poros dalam Tabel 5.

Tabel 4 Baja paduan untuk poros (Sularso dan Kiyokatsu Suga. 1978) Standar da n macam Lambang Perlakuan

panas Kekuatan tarik 2 mm kg

Baja khrom nikel (JIS G 4102) SNC 2 SNC 3 SNC21 SNC22 - - pengerasan kulit pengerasan kulit 85 95 80 100 Baja khrom nikel molibden

(JIS G 4103) SNCM 1 SNCM 2 SNCM 7 SNCM 8 SNCM22 SNCM23 SNCM25 - - - - pengerasan kulit pengerasan kulit pengerasan kulit 85 95 100 105 90 100 120 Baja khrom (JIS G 4104) SCr 3 SCr 4 SCr 5 SCr21 SCr22 - - - pengerasan kulit pengerasan kulit 90 95 100 80 85 Baja khrom molibden

(JIS G 4105) SCM 2 SCM 3 SCM 4 SCM 5 SCM21 SCM22 SCM23 - - - - pengerasan kulit pengerasan kulit pengerasan kulit 85 95 100 105 85 95 100

24

Tabel 5 baja karbon untuk konstruksi mesin dan baja batang yang difinis dingin untuk poros (Sularso dan Kiyokatsu Suga. 1978)

Standar dan macam Lambang Perlakuan panas Kekuatan tarik 2 mm kg Keterangan

Baja karbon konstruksi mesin (JIS G 4501) S30C S35C S40C S45C S50C S55C Penormalan Penormalan Penormalan Penormalan Penormalan Penormalan 48 52 55 58 62 66 Batang baja yang difinis

dingin (JIS G 3123) S35C-D S45C-D S55C-D - - - 63 60 72 ditarik dingin, digerinda, dibubut, atau gabungan antara hal-hal tersebut

Poros dibentuk melalui proses rolling panas dan diselesaikan proses akhir melalui proses grinding untuk mendapatkan kekasaran permukaan yang sekecil-kecilnya. Poros mempunyai putaran kritis, putaran tersebut terjadi bila putaran suatu mesin dinaikkan maka pada suatu harga putaran tertentu dapat terjadi getaran yang luar biasa besarnya.

Fungsi poros adalah meneruskan daya bersama-sama dengan putaran, peran utama dalam transmisi ini dipegang oleh poros. Poros diklasifikasikan menjadi 3 bagian menurut pembebanan, yaitu; poros transmisi: poros semacam ini dapat menerima beban puntir murni dan daya yang di transmisikan melalui kopling, puli sabuk atau sproket rantai. Spindel: merupakan poros transmisi yang relatif pendek dan beban utamanya berupa putaran. Gandar: merupakan poros yang tidak terdapat beban puntir bahkan terkadang tidak boleh berputar, poros ini biasanya digunakan pada poros ban depan dan belakang pada sepeda motor.

Jika poros hanya menerima beban puntir, maka diameter poros perancangan (ds) dapat diperoleh dari persamaan berikut:

r J T =τ 4 32ds J = π

25 2 s d r= ... 7 dimana: T = Torsi (Nmm) t = Tegangan geser (N/mm2) J = Momen inersia polar (mm4) r = Jari-jari poros (mm)

Jika poros hanya menerima beban lentur, maka diameter poros perancangan (ds) dapat diperoleh dengan persamaan:

r I M =σb 4 64ds I = π ...8 dimana: M = Momen lentur (Nmm)

sb = Tegangan lentur (N/mm2)

I = Momen inersia terhadap sumbu rotasi (mm4) y = Jarak sumbu netral ke diameter terluar (y) =

2

s d r=

Sedangkan jika poros menerima beban kombinasi, beban torsi dan beban lentur maka diameter poros perancangan (ds) dapat diperoleh dengan persamaan:

2 2 max 4 2 1 σ τ τ = + ...9

dimana: s : Tegangan lentur atau tarik (N/mm2) t : Tegangan geser (N/mm2)

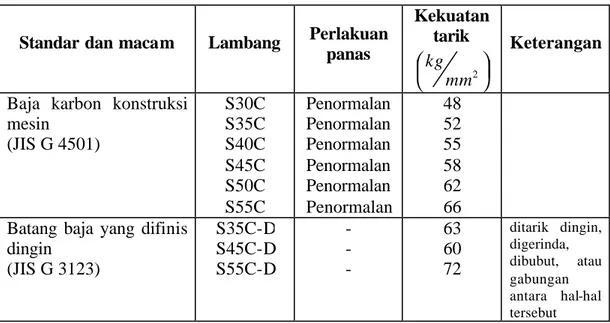

Untuk itu diagram alir dalam merencanakan poros dengan beban puntir dapat dilihat dalam Gambar 6.

26

Gambar 6 Diagram alir perencanaan poros dengan beban puntir.

Pasak adalah suatu elemen mesin yang dipakai untuk menetapkan bagian-bagian mesin pada poros seperti roda gigi, sproket, puli, kopling dan lain- lain.

S T A R T

1. Daya ditransmisikan: P (kW) Putaran poros: n1 (rpm) 2. Faktor koreksi fc

3. Daya Rencana Pd (kW)

4. Momen puntir rencana T (kg mm)

a

13. Diameter poros ds (mm)

Bahan poros, Pelakuan panas Jari-jari filet dari poros bertangga Usuran pasak dan alur pasak

S T O P

E N D

11. Tegangan geser t (kg/mm2)

10. Faktor konsentrasi tegangan pada poros bertangga ß, pada pasak a

9. Jari-jari filet dari poros bertangga r (mm)

Ukuran pasak dan alur pasak 8. Diameter poros ds (mm)

5. Bahan poros, perlakuan panas, kekuatan tarik sB (kg/mm2)

Apakah poros bertangga atau beralur pasak

Faktor keamanan Sf1, Sf2 6. Tegangan geser poros yang diizinkan ta (kg/mm2)

7. Faktor koreksi untuk momen puntir Kt

Faktor lenturan Cb 12. τ β α τ t K b c atau Sf a : 2 = < a

27

Pasak pada umumnya dapat digolongkan atas beberapa macam seperti dalam Gambar 7.

Gambar 7 Macam- macam pasak.

Menurut letaknya pada poros, pasak dapat dibedakan antara pasak pelana, pasak rata, pasak benam dan pasak singgung yang umumnya berpenampang segi empat. Dalam arah memanjang dapat berbentuk prismatis atau berbentuk tirus, pasak benam prismatis ada yang khusus dipakai sebagai pasak luncur. Selain itu ada juga jenis pasak tembereng dan pasak jarum.

Pasak luncur memungkinkan pergeseran aksial roda gigi pada porosnya seperti pada seplain. Yang paling umum digunakan adalah pasak benam yang dapat meneruskan momen yang besar, sedangkan untuk momen dengan tumbukkan dapat dipakai pasak singgung.

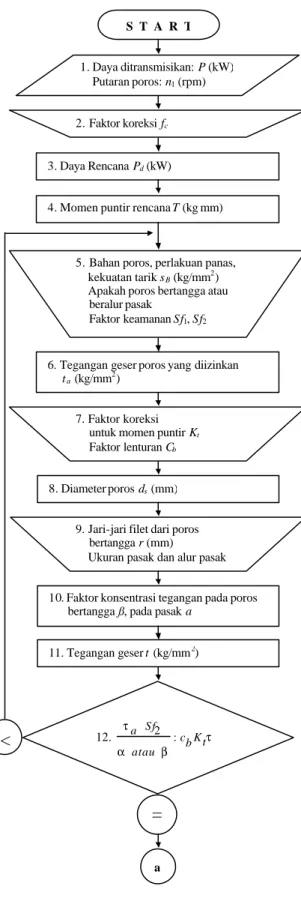

Pasak benam mempunyai bentuk penampang segi empat dimana terdapat bentuk prismatis dan tirus yang kadang-kadang diberi kepala untuk memudahkan pencabutannya. Kemiringan pada pasak tirus umumnya sebesar 1/100 dan pengerjaan harus hati-hati agar naf tidak menjadi eksentrik. Pada pasak ya ng rata, sisi sampingnya harus pas dengan alur pasak agar pasak tidak menjadi goyah dan rusak. Ukuran dan bentuk standar pasak dapat dilihat dalam lampiran 4, pada umumnya bahan pasak diambil yang mempunyai kekuatan tarik lebih dari 60 kg/mm2 atau lebih kuat dari porosnya. Untuk diagram alir perencanaan pasak dapat ditampilkan dalam Gambar 8.

28

Gambar 8 Diagram alir perencanaan pasak dan alur pasak

S T A R T

2. Faktor koreksi fc

3. Daya Rencana Pd (kW)

4. Momen puntir rencana T (kg mm)

17. Usuran pasak b × h Panjang pasak lk (mm)

Bahan pasak, perlakuan panas

S T O P

E N D

8. Diameter poros ds (mm)

5. Bahan poros, perlakuan panas, kekuatan tarik sB (kg/mm2)

Apakah poros bertangga atau beralur pasak

Faktor keamanan Sf1, Sf2 6. Tegangan geser poros yang diizinkan ta (kg/mm2)

7. Faktor koreksi untuk momen puntir Kt

Faktor lenturan Cb 16. b/ds: 0.25 – 0.35 Lk/ds: 0.75 – 1.5 = > 9. Gaya tangensial F (kg)

10. Pasak: lebar b × tinggi h Kedalaman alur pasak poros t1 Kedalaman alur pasak naf t2

11. Bahan pasak , perlakuan panas Kekuatan tarik sB (kg/mm2)

Faktor keamanan Sf1, Sf2

12. Tekanan permukaan pasak yang diizinkan pk (kg/mm2)

Tegangan geser pasak yang diizinkan tka (kg/mm2)

13. Panjang pasak dari tegangan geser yang diizinkan l1 (mm)

Panjang pasak dari tekanan permukaan yang diizinkan L2 (mm)

b a

14. Harga terbesar dari antara l1 dan l2 L (mm) 15. Panjang pasak Lk (mm) b a 1. Daya ditransmisikan: P (kW) Putaran poros: n1 (rpm)

29

Analisis lenturan (bending analysis)

Menurut Nash (1972) bending dapat didefinisikan sebagai sebuah batang yang diberikan sebuah maupun banyak gaya yang diletakkan pada sebuah bidang dan ditahan oleh sumbu longitudinal. Untuk model pembebanan dapat dibagi dalam dua jenis yaitu beban terpusat dan beban terbagi rata, untuk beban terpusat dapat dilihat dalam Gambar 9.

Gambar 9 Model bending untuk beban terpusat.

Sedangkan untuk model beban terbagi rata dapat dilihat dalam Gambar 10.

Gambar 10 Model bending untuk beban terbagi rata.

Menurut Canonica (1991) kita dapat memerik sa gaya-gaya dalam N, L dan M yang bekerja pada sebuah batang dari suatu struktur jika:

• Batang mempunyai cukup kekuatan untuk memikul gaya yang bekerja tanpa hancur/patah.

• Batang mempunyai cukup kekakuan, sehingga deformasi/perubahan bentuk tidak membuat struktur sia-sia.

• Batang cukup mempunyai stabilitas, ini berarti bahwa batang tidak runtuh tiba-tiba akibat gaya yang bekerja pada batang tersebut.

Jika ingin memeriksa bahwa batang mempunyai cukup kekuatan, kita harus membandingkan gaya-gaya yang ada dalam batang dengan ketahanan/kekuatan bahan dari batang.

Menurut Canonica (1991) dalam merencanakan sebuah rangka kita perlu mengetahui syarat-syarat perencanaannya, yaitu; K ita harus tahu dari perhitungan statika distribusi gaya-gaya dalam M, L dan N. Kita tahu dari peraturan-peraturan

O P O ft lb w M

30

tegangan izin σ , τ dan modulus elastisitas (E) dari bahan yang telah kita pilih untuk rangka. Kita harus menentukan/menghitung ukuran rangka. Kemudian syarat-syarat yang harus kita penuhi adalah:

• Rangka harus cukup kuat

σ σ = ≤ W M ...10 τ τ≤ ...11 Dimana: s = lenturan (kg/cm2) t = tegangan geser (kg/cm2) W = modulus ketahanan (N) M = momen (N)

• Lendutan pada rangka harus kecil

400 max

l

Y ≤ ...12 Dimana: Ymax = lendutan (cm)

l = panjang rangka (m)

• Rangka harus cukup stabil

σ

ω Fflens ≤ ...13

Dimana: ? = koefisien tekuk

Fflens = gaya pada flens (kg/cm2)

• Perhitungan biasanya menentukan ukuran rangka

σ M

Wperlu≥ ...14

Jika satu dari syarat-syarat lainnya tidak terpenuhi, maka ukuran rangka harus dirubah.

Sistem transpo rtasi buah

Konveyor dipergunakan sebagai tempat transportasi bahan dari satu tempat ketempat lain. Dalam perkembangannya, konveyor dapat dimodifikasi bentuknya bermacam- macam sesuai dengan kebutuhan dan keperluan desain. Dalam perencanaan ini konveyor yang digunakan adalah konveyor termodifikasi dari rantai rol dan wadah dudukan manggis merupakan hasil modifikasi yang

31

berbentuk mangkuk sehingga lebih stabil dipergunakan dalam menggiring objek berbentuk bulat karena mempunyai luasan permukaan yang cukup.

Uji Teknis

Uji teknis di maksudkan untuk melihat kemampuan dari mesin hasil rancangan yang meliputi kapasitas mesin.

Analisa kapasitas mesin

Parameter jumlah buah manggis diperlukan untuk menghitung kapasitas penyortiran dan waktu yang dibutuhkan untuk satu jam siklus proses transportasi dengan persamaan:

t n

q = ...15 dimana:

q : kapasitas kerja (buah/jam) n : jumlah buah hasil sortasi

t : waktu yang diperlukan untuk satu proses sirkulasi transportasi (jam)

HASIL PERANCANGAN

Perencanaan Kapasitas

Kapasitas yang direncanakan adalah 600 buah per jam dengan kecepatan putar poros penggerak konveyor sebesar 5 rpm. Dari perencanaan daya tersebut maka dibutuhkan motor listrik sebagai penggerak utama, dipilih motor listrik karena mempunyai daya dan putaran yang rendah serta tidak menimbulkan suara yang mengganggu seperti halnya pada motor bakar.

Karena direncanakan kapasitas penyortiran yang kecil maka dipergunakan motor listrik dengan daya dan putaran rendah, karena putaran yang diinginkan sebesar 5 rpm maka diperlukan perbandingan putaran pada puli dan penggunaan pereduksi putaran. Putaran dari reduksi direncanakan 1:40 sesuai dengan kecepatan putar yang diinginkan, gambar teknik motor dan reducer dapat dilihat dala m Lampiran 11.

Perhitungan Daya yang Dibutuhkan

Daya adalah hal terpenting dalam sebuah perencanaan, karena daya berhubungan dengan kemampuan motor penggerak untuk menggerakkan alat. Untuk itu diasumsikan beban objek yang akan digerakkan adalah sebesar 300 kg dan putaran yang diinginkan sebesar 5 rpm, maka dapat diperhitungkan daya yang dibutuhkan sebesar: 60 2 N W P= × π× kW watt 157 . 0 157 60 5 14 . 3 2 300 = = × × × =

Maka dalam perencanaan ini direncanakan membutuhkan motor penggerak berdaya sebesar 0.157 kW.

Perhitungan Transmisi Sabuk Gilir (timming-belt)

Transmisi sabuk yang bekerja atas dasar gesekan belitan mempunyai beberapa keuntungan karena murah harganya, sederhana konstruksinya dan

33

mudah untuk mendapatkan perbandingan putaran yang diinginkan. Namun demikian, transmisi sabuk tersebut mempunyai kekurangan dibandingkan dengan transmisi rantai dan roda gigi yaitu ada terjadinya slip kecil antara sabuk dan puli. Karena itu macam transmisi sabuk biasa tidak dapat dipakai bila dikehendaki putaran tetap atau perband ingan transmisi yang tetap.

Perhitungan sabuk gilir untuk menggerakkan reducer

Dalam perencanaan ini diasumsikan putaran n1 = 1405 rpm dan n2 = 550 rpm, bahan yang digunakan adalah S45C dengan kekuatan tarik sebesar 58 kg/mm2. Diameter poros penggerak diasumsikan 20 mm dan diameter poros yang digerakkan sebesar 30 mm, untuk jarak sumbu antara poros penggerak dan yang digerakkan diasumsikan sebesar 260 mm sedangkan untuk batasan diameter luar puli adalah 100 mm dan lebar puli adalah 35 mm, untuk fc sebesar 1, Sf1 = 6 dan

Sf2 = 2.2 sedangkan Kt sebesar 1.5 dan Cb sebesar 1.7, maka dapat dilakukan perhitungan sebagai berikut:

Daya rencana untuk sabuk gilir:

P f Pd = c kW 37 . 0 37 . 0 1 = × =

momen rencana untuk poros penggerak dapat dihitung sebagai berikut:

× = 1 5 1 9.74 10 n P T d mm kg 5 . 256 1405 37 . 0 10 74 . 9 5 = × =

momen rencana untuk poros yang digerakkan dapat dihitung sebagai berikut:

× = 2 5 2 9.74 10 n P T d mm kg 2 . 655 550 37 . 0 10 74 . 9 5 = × =

34

Untuk tegangan geser yang diizinkan adalah:

2 1 Sf Sf B a × = σ τ 2 4 . 4 2 . 2 6 58 mm kg = × =

sehingga didapat diameter poros puli penggerak adalah:

3 1 1 1 1 . 5 = KC T d t b a s τ mm mm 20 12 . 9 5 . 256 7 . 1 5 . 1 4 . 4 1 . 5 13 = = × × × =

diameter poros puli yang digerakkan adalah:

3 1 2 2 1 . 5 = KC T d t b a s τ mm mm 25 5 . 12 2 . 655 7 . 1 5 . 1 4 . 4 1 . 5 13 = = × × × =

nilai ds1 = 20 dan ds2 = 25 yang dipilih berdasarkan Lampiran 1.

Berdasarkan fungsinya pada lampiran 7 dipilih penampang sabuk gilir tipe

H karena sabuk berpenampang ini dipergunakan untuk pemakaian penting seperti

mesin perkakas, mesin tekstil dan lain- lain. Penampang sabuk H mempunyai jarak bagi (p) sebesar 12.70 mm. Dan berdasarkan lampiran 8 direncanakan jumlah gigi puli penggerak (z1) sebesar 16, maka jumlah gigi puli yang digerakkan adalah:

2 1 1 2 n n z z = × 41 87 . 40 550 1405 14 = = × =

35

dengan perbandingan reduksi (i):

1 2 z z i= 56 . 2 16 41 = =

maka diameter lingkaran jarak bagi puli penggerak adalah:

π 1 z p dp = × mm 71 . 64 14 . 3 16 70 . 12 = × =

sedangkan diameter naf puli penggerak adalah:

10 3 5 1+ = s B d d

( )

mm 33 . 43 10 20 3 5 = + =dengan daerah diameter poros = 15 – 38 (mm), ds1 20 mm sehingga diasumsikan baik. Sedangkan diameter lingkaran jarak bagi puli yang digerakkan adalah:

π 2 z p Dp = × mm 82 . 165 14 . 3 41 70 . 12 = × =

sedangkan untuk diameter naf puli yang digerakkan adalah:

10 3 5 2 + = s B d D

( )

mm 68 . 51 10 25 3 5 = + =dengan daerah diameter poros = 20 – 40 (mm), ds2 = 25 mm sehingga diasumsikan baik.

36

Oleh karena itu didapat panjang keliling sabuk gilir dalam jumlah jarak bagi sebesar:

(

)

p C z z p C z z Lp 2 1 2 2 1 6.28 2 2 − + + + =(

)

21 . 70 70 . 12 260 28 . 6 16 41 70 . 12 260 2 2 41 16 2 = − + + + =Oleh karena itu, berdasarkan lampiran 9 untuk penampang H diambil nomor nominal sabuk yaitu 350H, jumlah gigi 70 dan panjang jarak bagi 889.00 mm, untuk itu jarak bagi gigi (Cp) adalah:

(

)

− − − + + − + = 2 1 2 2 2 1 2 1 86 . 9 2 2 2 4 1 z z z z L z z L Cp(

)

mm 36 . 20 16 41 86 . 9 2 2 41 16 70 2 41 16 70 4 1 2 2 = − − − + + − + =sedangkan untuk jarak sumbu poros adalah:

p C C= p× mm 6 . 258 70 . 12 36 . 20 = × =

pada Lampiran 6 berdasarkan nomor nominal sabuk, didapat nilai untuk daerah penyetelan jarak sumbu poros yaitu: ? Ci = 7 mm dan ? Ct = 6 mm.

Pada lampiran 8 (penampang H), untuk kapasitas daya yang ditransmisikan setiap inchi (25.4 mm) lebar sabuk gilir (Po) diperoleh:

z1 = 16, Po = 2.9 kW untuk 1400 rpm Po = 3.31 kW untuk 1600 rpm Sehingga: × + = 200 50 1400 1600 1400 rpm selisih P dan P rpm untuk P Po o o o

37 kW 3 200 50 41 . 0 9 . 2 = × + =

untuk sudut kontak ? (o) adalah:

(

)

C d Dp p o− − =180 57 θ(

)

o o 71 . 157 6 . 258 71 . 64 82 . 165 57 180 = − − =dan untuk jumlah gigi terkait yaitu:

1 360 z JGT = θ × 7 01 . 7 16 360 71 . 157 = = × = ft = 1

jika JGT nilainya kurang dari 6 maka perlu dilakukan koreksi. Faktor koreksi ft diberikan dalam lampiran 10, nilai JGT yang kecil dapat memperkecil umur sabuk serta dapat mengikis bahan dasar dan mengeluarkan intinya sehingga dapat menimbulkan suara yang mengganggu.

Kemudian faktor lebar gigi (fw) adalah:

t o d w f P P f × = 1 123 . 0 1 3 37 . 0 = = × =

untuk mencari lebar gigi sabuk dipasaran adalah: 4 . 25 × = w b f W mm 4 . 25 4 . 25 1 = × =