ANALISA DAN IMPROVEMENT PRODUKTIVITAS CURTAIN

RAIL SET LINE MENGGUNAKAN METODE OBJECTIVE

MATRIX (OMAX ) DI PT. TOSO INDUSTRI INDONESIA

Debora Rumenta Purnamasari S

1, Hamdan Amirudin

2Prodi Manajemen, Universitas Pelita Bangsa

debora.gm05@gmail.com

1;

Hamdanamar@pelitabangsa.ac.id

2ABSTRAK

Penelitian ini bertujuan untuk mengetahui cara proses produksi sebagai data

untuk dapat mengetahui produktivitas produksi serta peluang terdapatnya

improvement yang dapat meningkatkan indeks produktivitas pada bagian assembly

3 di PT. Toso Industry Indonesia maret 2020 – maret 2021. Penelitian ini

merupakan penelitian kualitatif dengan metode objective matriks untuk mengukur

produktivitas yang ada karena target produksi yang tidak pernah tercapai. Data

primer yang merupakan hasil dari wawancara serta observasi dilapangan, serta data

sekunder yang berupa laporan harian produksi, rincian mesin diproduksi, dan

laporan produksi cacat. Hasil penelitian ini menunjukan bahwa terdapat indeks

produktivitas yang turun yaitu pada bulan oktober dengan indeks produktivitas

195.46 dan bulan maret berada di indeks produktivitas 192.43 dan dari hasil

perhitungan serta analisis tujuh rasio yang berpengaruh terdapat dua rasio yang

berkategori baik (pemakaian listrik, output produksi), tiga rasio yang berkategori

cukup (produk cacat,komplain produk, absensi karyawan) dan dua rasio yang

berkategori buruk (jam lembur, kerusakan mesin). Setelah diketahui terdapat

produktivitas yang menurun serta dua rasio yang berkategori buruk lalu dilakukan

analisa peluang perbaikan dengan metode fishbone teridentifikasi tiga

permasalahan dominan (metode, mesin dan material) yang disarankan dapat

membantu pihak perusahaan dalam memperoleh produktivitas yang lebih baik.

Kata Kunci : Objective Matriks (Omax), Fishbone, Efesiensi, Efektivitas,

Productivity, Kriteria

PENDAHULUAN

Perkembangan perindustrian saat ini mengalami perubahan yang sangat pesat dan diwarnai dengan persaingan yang sangat tinggi. Produktivitas merupakan gambaran capaian perusahaan (Agustin & Riana, 2011) yang mampu memberikan gambaran mengenai hubungan output (Zanuar, 2014). Salah satu caranya adalah dengan melakukan pengukuran produktivitas pada lini

produksi untuk dapat mengetahui seberapa besar produktivitas pada lini tersebut serta melihat perbaikan yang dapat dilakukan untuk mengelola lini produksi yang efesien dan efektif. Produktivitas tidak sama dengan produksi tetapi produksi, performasi, kualitas, hasil - hasil merupakan komponen dari usaha produktivitas. Dapat disimpulkan bahwa, produktivitas merupakan suatu kombinasi dari efektivitas dan efesiensi. Curtain rail set line adalah salah satu produk andalan dari PT.

Toso Industry Indonesia yang mampu memproduksi 90.433 set/bulan dan dari data produksi :

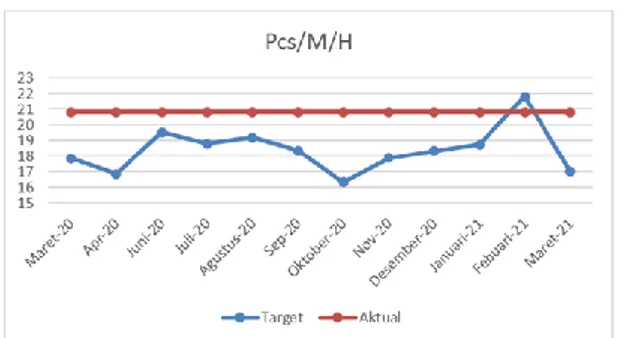

Gambar 1. Grafik waktu produksi

Dari tabel dan grafik di atas dan pengamatan lebih lanjut dilapangan. Maka, dilakukan evaluasi pada perkembangan kinerja di proses produksi yang bertujuan untuk dapat mengetahui seberapa besar tingkat produktivitas di bagian produksi dengan kriteria – kriteria yang telah ditetapkan untuk menjadi indikator pada produktivitas dalam bentuk rasio, untuk dapat mengindentifikasikan setiap penyebab pada terjadinya penurunan produktivitas dan mampu melakukan perencanaan perbaikan dengan cepat pada lini produksi sebagai cara dalam peningkatan produktivitas produksi. Metode yang dipilih untuk pengukuran produktivitas di PT. Toso Industry Indonesia adalah metode Objective Matrix (OMAX) serta akan dilakukan analisis peluang dengan fishbone untuk dapat melihat peluang Improvement pada lini produksi. Data yang akan digunakan adalah data harian pekerjaan untuk mengetahui waktu proses input dan output.

Tinjauan Pustaka

Produktivitas muncul pada artiker Quesnay pada tahun 1776, yang mengartikan bahwa produktivitas bermakna keinginan dan upaya pada manusia untuk dapat selalu meningkatkan kualitas dalam hidupnya dengan menggunakan sumberdaya sekecil mungkin. Penerapan pada aliran produksi yang searah dan lancer maupun penanganan beberapa proses sekaligus sekaligus sangat berguna bagi penyempurnaan produktivitas kerja, kualitas, waktu penyerahan produksi, tingkat persediaan dan pemanfaatan ruang. Produktivitas merupakan rasio dari hasil produksi dibagi dengan masukan (sumber daya, seperti modal). Pekerjaan manajer operasi adalah untuk meningkatkan (memperbaiki) rasio dari hasil atas masukan. Peningkatan ini bisa dicapai dalam dua cara: mengurangi masukan sementara menjaga hasil tetap konstan dan atau meningkatkan hasil sementara masukan tetap

konstan. Kedua cara tersebut mewakili sebuat peningkatan dalam produktivitas. (Heizer dan Render, 2015:9). Pengukukuran produktivitas, menurut Heizer dan Render (2015) bisa dilakukan secara langsung. Ada beberapa cara dalam pengukuran produktivitas menurut Heizer dan Render (2015) diantarannya:

1. Penggunaannya hanya dari satu sumber daya masukkan, ini dikenal dengan nama Produktivitas faktor tunggal (single factor productivity).

𝑃𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑣𝑖𝑡𝑎𝑠 = Unit yang diproduksi Waktu Buruh yang digunakan 2. Penggunaan sumber daya termasuk

didalamnya semua masukan seperti, modal, pekerja, hingga bahan baku yang digunakan dan energi dikenal dengan sebutan produktivitas multifactor (multityfactor productivity).

Tujuan dari OMAX adalah sebagai sarana pengukuran produktivitas, sebagai alat pemecah masalah produktivitas. Kegunaan dari OMAX adalah:

a. Sebagai alat bantu untuk mengukur produktivitas.

b. Sebagai alat bantu pemecah masalah produktivitas.

c. Sebagai alat pemantauan pada pertumbuhan produktivitas.

Gambar 2. Tabel OMAX

Keterangan: 1. Defining:

Langkah ini dilakukan pendefinisian dari kriteria produktivitas yang ingin diteliti. Kriteria ini sebaiknya independent dan mudah diukur. Ukuran/dimensi, yang berkaitan dengan volume dan waktu, harus ditetapkan. Kriteria yang dimaksud adalah sebagai berikut:

2. Kriteria produktivitas, adalah kriteria yang menjadi ukuran produktivitas pada bagian atau department yang akan diukur

produktivitasnya, dan kriteria produktivitas sebaiknya lebih dari satu. Ada 6 kategori umum yang menyatakan manusia, unit kerja, atau kontribusi total organisasi terhadap produktivitas, yaitu:

i. Kuantitas – jumlah item yang diproduksi atau suatu ukuran dari ketersediaan pelayanan (maksimalisasi output).

ii. Kualitas – keteapatan atau indikator inferensial dari kulitas produk atau ketersediaan pelayan.

iii. Ketepatan waktu – sejauh mana aktivitas atau fungsi diselesaikan menurut rencana atau jadwal (menghilangkan aktivitas menunggu). iv. Produksi – tingkat efesiensi dari proses

transformasi (minimalisasi input dan menghindari pemborosan).

v. Pemanfaatan – efektivitas sejauh mana sumber daya kritis dimanfaatkan (ketersediaan dari orang dan mesin). vi. Sifat kelompok – sifat individu dan

organisasi yang memberikan sumbangan pada kriteria produktif (seperti keselamatan, pengendalian, dan absensisme).

3. Performasi sekarang, adalah nilai tiap produktivitas sebenarnya berdasarkan pengukuran selama periode ditetapkan.

4. Quantifying

Adalah badan dari matriks yang berisi tentang tingkat pencapaian dari kriteria produktivitas. Matriks – matriks ini memiliki beberapa skala penilaian, antara lain:

a. Level 10, berisi tentang tingkat pencapaian realistis optimal yang mungkin dicapai.

b. Level 3, berisi tingkat performasi pada waktu awal pengukuran.

c. Level 0, berisi tingkat pencapaian terburuk yang mungkin terjadi. Diantara level 0 sampai 10 terdapat level 1-9, yang berisi kisaran pencapaian dari nilai terjelek sampai nilai optimal.

Level 1 dan 2 diperoleh dari interpolasi nilai level 0 dan 3

=𝐿𝑒𝑣𝑒𝑙 3 − 𝐿𝑒𝑣𝑒𝑙 0 3 − 0

, dan level 4-9 diperoleh dari interpolasi nilai level 3 dan 10.

𝐾𝑒𝑛𝑎𝑖𝑘𝑎𝑛 𝑙𝑒𝑣𝑒𝑙 4 𝑠𝑎𝑚𝑝𝑎𝑖 9 =𝐿𝑒𝑣𝑒𝑙 10 − 𝐿𝑒𝑣𝑒𝑙 0

10 − 3

Anggota dari grup kerja yang dibentuk seharusnya

berpartisipasi dalam penentuan level – level tersebut.

5. Monitoring

Pada dasarnya matriks adalah perhitungan dari performance indicator (indikasi unjuk kerja), hasil dari perhitungan ini terletak di bagian paling bawah dari matriks. Pengamatan terdiri dari:

a. Score (skor)

Nilai level dimana nilai pengukuran produktivitas berada. Misalnya, jika

output / jam sama dengan 100 terletak

pada level 5, maka skor untuk pengukuran yang tidak tepat sesuai dengan angka pada matriks, maka harus dilakukan pembulatan kebawah. b. Weight (bobot)

Besarannya bobot dari setiap kriteria mempunyai pengaruh yang berbeda -beda terhadap tingkat produktivitas yang diukur. Maka dari itu perlu dicatat presentase kepentingan total produksi.

c. Value (nilai)

Besarannya bobot dari setiap kriteria mempunyai pengaruh yang berbeda – beda terhadap tingkat produktivitas yang diukur. Maka dari itu perlu dicatat presen

d. Performance indikator

Pada bagian ini terdapat 3 bagian, yaitu:

i. Current = jumlah nilai semua kriteria pengukuran

ii. Previous = jumlah pengukuran sebelumnya

iii. Indeks Produktivitas = perbandingan antara periode yang diukur dengan periode sebelumnya (untuk mengetahui apakah terjadi peningkatan atau penurunan produktivitas). Rumusnya adalah:

𝐼𝑃 =current − previous

Dimana:

IP = Indeks Produktivitas (productivity index) Current = Nilai kriteria saat pengukuran Previous = Nilai kriteria periode berikutnya

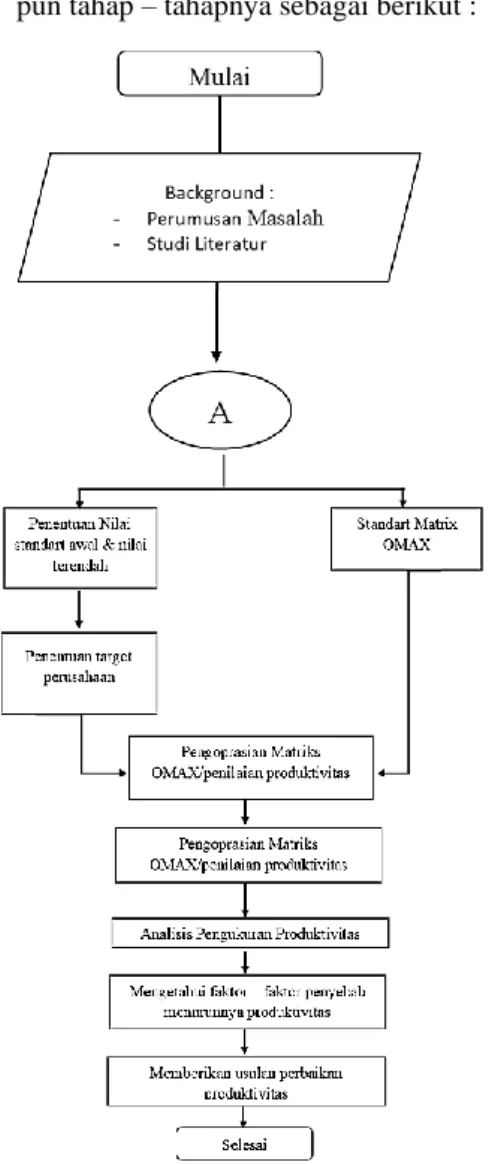

Metodologi penelitian

Penelitian ini dilakukan pada bulan Maret – April 2021 di PT. Toso Industry Indonesia, Bekasi. Penelitian ini bertujuan untuk mengetahui tingkat produktivitas pada PT. Toso Industry Indonesia ada pun tahap – tahapnya sebagai berikut :

Gambar 3. Kerangka Penelitian

Tahap awal yang perlu dilakukan dalam penelitian ini data yang telah dikumpulkan kemudian disusun menjadi kriteria produktivitas (rasio). Rasio produktivitas diukur dengan menggunakan beberapa kriteria, kriteria ditentukan berdasarkan hasil wawancara dengan pihak manajemen terkait. Kriteria yang diukur sebagai berikut:

1. Kriteria efesiensi, adalah suatu standar yang menunjukan bagaimana penggunaan sumber daya yang perusahaan miliki, seperti tenaga kerja, energi, material, serta kwh listrik yang sehemat mungkin. Kriteria efesiensi sendiri diukur berdasarkan rasio pemakaian listrik, rasio jumlah tenaga kerja dan rasio jam lembur.

2. Kriteria Efektivitas, suatu standar perusahaan untuk dapat mencapai hasil yang efektif dan bisa dilihat dari sudut akurasi dan kualitasnya. Pengukurannya berdasarkan rasio rework (produk yang diperbaiki) dan rasio produk finish good.

3. Kriteria Inferensial, suatu kriteria yang secara tidak langsung mempengaruhi produktiviitas tetapi bila di ikutsertakan dalam matriks dapat membentuk suatu variabel yang mempengaruhi faktor – faktor mayor. Pengukuran berdasarkan rasio absensi karyawan dan kerusakan mesin.

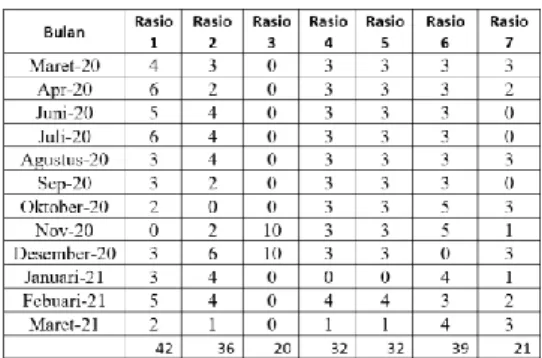

Tabel 3. 3. Rasio Produktivitas

Penjelasan dari masing – masing rasio di atas

adalah:

1. Rasio 1 adalah rasio yang mengukur kriteria efesiensi pada pengunaan listrik di lini produksi. Keriteria penggunaan listrik dapat menunjukan banyaknya total produk yang dihasilkan dibandingkan dengan jumlah pemakaian listik dalam satuan pcs/kwh. Semakin besar nilainya akan semakin baik nilai efesiensinya. 2. Rasio 2 adalah rasio yang mengukur

kriteria efesiensi pada output produk per orang (pcs/orang). Penggunaan total data produk yang dihasilkan dibagi data tenaga kerja dalam satuan orang/pcs. Semakin besar nilainya akan semakin baik nilai efesiensinya.

3. Rasio 3 adalah rasio yang mengukur kriteria efesiensi pada penggunaan jam

lembur. Penggunakan total data jam lembur dibagi total jam normal dalam satuan persen (%). Semakin kecil nilai dari perhitungan akan semakin baik. Akan semakin baik efesiensinya jika nilai yang dihasilkan dari perhitungan ini kecil. 4. Rasio 4 adalah rasio yang mengukur

kriteria efektivitas pada produk cacat rasio. Dengan menggunakan data total produk yang diperbaiki (rework) selama produksi dibagi total produk baik (finish good) dalam satuan persen (%). Akan semakin baik efektivitasnya jika nilai yang dihasilkan dari perhitungan ini kecil. 5. Rasio 5 adalah rasio yang mengukur kriteria efektivitas pada produk rework. Menggunakan data total produk yang diperbaiki dibagi data total prodak finish good (FG) dalam satuan persen (%). Akan semakin baik efektivitasnya jika nilai yang dihasilkan dari perhitungan ini kecil. 6. Rasio 6 adalah kriteria inferensial yang mengukur absensi karyawan. Menggunakan data jumlah absensi (kehadiran) pekerja dan total pekerja dalam satuan persen (%). Akan semakin baik inferensial jika nilai yang dihasilkan dari perhitungan ini kecil.

7. Rasio 7 adalah kriteria inferensial yang mengukur kerusakan mesin di produksi. Menggunakan data total dari jam kerusakan mesin dibagi dengan total jam mesin normal dalam satuan persen (%). Akan semakin baik inferensial jika nilai yang dihasilkan dari perhitungan ini kecil.

HASIL DAN PEMBAHASAN

Hasil dari analisa data untuk mengetahui faktor – faktor yang berpengaruh terhadap produktivitas serta mengetahui apakah terdapat peluang untuk improvement di lini produksi assembly 3 – curtain rail set line. Untuk hasil penulis mengikuti proses produksi di lapangan dan melakukan perhitungan pada produktivitas di line produksi curtain rail set line dengan menggunakan metode OMAX melalui alat pengukuran produktivitas.

A. Nilai

Masing

–

Masing

Rasio

Berdasarkan Kriteria :

1. Rasio 1 (pemakaian listrik): 12.9pcs/kwh. Berarti untuk setiap kwh listrik dapat menghasilkan 12.9 pcs.

2. Rasio 2 (produktivitas manusia): 2815.0 yang berarti setiap tenaga kerja di bulan maret 2020 menghasilkan 134.0 pcs.

3. Rasio 3 (Pemakaian Jam) pada bulan maret 2020: 0.0 yang berarti tidak adanya jam lembur dari total jam kerja dibulan maret 2020.

4. Rasio 4 (Produk cacat) pada bulan maret 2020: 0.59% yang berarti rasio produk cacat terhadap total keseluruhan produk adalah 0.59%

5. Rasio 5 (Rework di area kerja) pada bulan januari 2021: 2,4 %

6. Rasio 6 (absensi karyawan): 81,4% yang artinya rasio kehadiran karyawan terhadap total karyawan pada bulan maret 2021 sebesar 81,4%

7. Rasio 7 (Kerusakan mesin) : 14,3% yang artinya rasio kerusakan mesin terhadap keadaan mesin normal adalah 1,30% pada bulan maret 2021

B. Menentukan Nilai Standar Awal (Level

3)

Menentukan level 3 atau Nilai standar awal dilakukan dengan cara menghitung rata-rata setiap rasio selama waktu penelitian (12 bulan) maret 2020 – maret 2021. Berikut adalah perhitungan level 3:

𝑙𝑒𝑣𝑒𝑙 3

=12,9 + 14,8 + ⋯ … … + 10,7 12

𝑙𝑒𝑣𝑒𝑙 3 =147.8

12 = 12.3

C.

Menentukan Target dan Terendah

Rasio 1 – Rasio

7

Nilai target dan nilai terendah didapatkan dengan cara menentukan nilai tertinggi dan nilai terendah selama periode penelitian. Selanjutnya nilai target diperoleh dengan cara memasukan nilai tertinggi dan terendah pada setiap rasio, pada tabel di atas. Nilai target diperoleh dengan memasukan nilai tertinggi tiap rasio 1 dan 2 =

(nilai tertinggi x target kenaikan) + nilai tertinggi. Untuk rasio 3 – rasio 7

=𝑛𝑖𝑙𝑎𝑖 𝑡𝑒𝑟𝑡𝑖𝑛𝑔𝑔𝑖 𝑥 𝑡𝑎𝑟𝑔𝑒𝑡 𝑘𝑒𝑛𝑎𝑖𝑘𝑎𝑛

Perhitungan pada target rasio 1 dan rasio 2 mempunyai cara perhitungan yang berbeda dengan rasio 3,4,5,6. Hal ini dikarenakan pada rasio 1 dan 2 nilai target berbanding lurus yaitu semakin besar berarti semakin baik. 3,4,5,6 nilai targetnya berbanding terbalik yaitu semakin kecil semakin baik. Sedangkan, untuk level 0 adalah nilai terendah selama periode penelitian seperti pada tabel di atas.

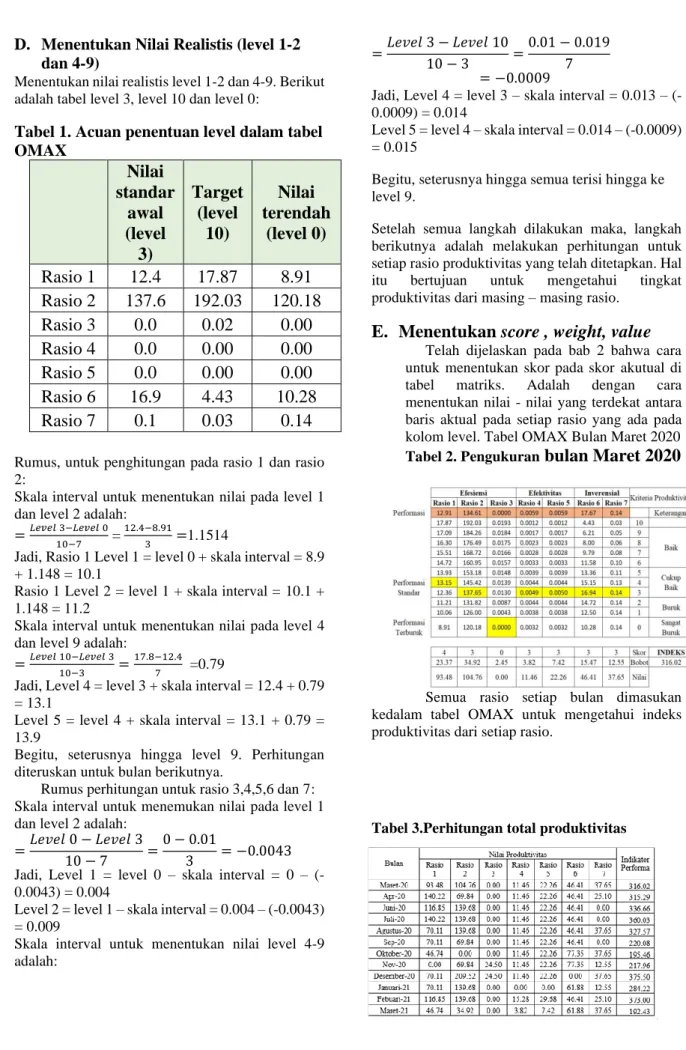

D. Menentukan Nilai Realistis (level 1-2

dan 4-9)

Menentukan nilai realistis level 1-2 dan 4-9. Berikut adalah tabel level 3, level 10 dan level 0:

Tabel 1. Acuan penentuan level dalam tabel

OMAX

Nilai

standar

awal

(level

3)

Target

(level

10)

Nilai

terendah

(level 0)

Rasio 1

12.4

17.87

8.91

Rasio 2

137.6

192.03

120.18

Rasio 3

0.0

0.02

0.00

Rasio 4

0.0

0.00

0.00

Rasio 5

0.0

0.00

0.00

Rasio 6

16.9

4.43

10.28

Rasio 7

0.1

0.03

0.14

Rumus, untuk penghitungan pada rasio 1 dan rasio 2:

Skala interval untuk menentukan nilai pada level 1 dan level 2 adalah:

=𝐿𝑒𝑣𝑒𝑙 3−𝐿𝑒𝑣𝑒𝑙 0

10−7 =

12.4−8.91

3 =1.1514

Jadi, Rasio 1 Level 1 = level 0 + skala interval = 8.9 + 1.148 = 10.1

Rasio 1 Level 2 = level 1 + skala interval = 10.1 + 1.148 = 11.2

Skala interval untuk menentukan nilai pada level 4 dan level 9 adalah:

=𝐿𝑒𝑣𝑒𝑙 10−𝐿𝑒𝑣𝑒𝑙 3

10−3 =

17.8−12.4 7 =0.79

Jadi, Level 4 = level 3 + skala interval = 12.4 + 0.79 = 13.1

Level 5 = level 4 + skala interval = 13.1 + 0.79 = 13.9

Begitu, seterusnya hingga level 9. Perhitungan diteruskan untuk bulan berikutnya.

Rumus perhitungan untuk rasio 3,4,5,6 dan 7: Skala interval untuk menemukan nilai pada level 1 dan level 2 adalah:

=𝐿𝑒𝑣𝑒𝑙 0 − 𝐿𝑒𝑣𝑒𝑙 3

10 − 7 =

0 − 0.01

3 = −0.0043 Jadi, Level 1 = level 0 – skala interval = 0 – (-0.0043) = 0.004

Level 2 = level 1 – skala interval = 0.004 – (-0.0043) = 0.009

Skala interval untuk menentukan nilai level 4-9 adalah: =𝐿𝑒𝑣𝑒𝑙 3 − 𝐿𝑒𝑣𝑒𝑙 10 10 − 3 = 0.01 − 0.019 7 = −0.0009

Jadi, Level 4 = level 3 – skala interval = 0.013 – (-0.0009) = 0.014

Level 5 = level 4 – skala interval = 0.014 – (-0.0009) = 0.015

Begitu, seterusnya hingga semua terisi hingga ke level 9.

Setelah semua langkah dilakukan maka, langkah berikutnya adalah melakukan perhitungan untuk setiap rasio produktivitas yang telah ditetapkan. Hal itu bertujuan untuk mengetahui tingkat produktivitas dari masing – masing rasio.

E. Menentukan score , weight, value

Telah dijelaskan pada bab 2 bahwa cara untuk menentukan skor pada skor akutual di tabel matriks. Adalah dengan cara menentukan nilai - nilai yang terdekat antara baris aktual pada setiap rasio yang ada pada kolom level. Tabel OMAX Bulan Maret 2020Tabel 2. Pengukuran

bulan Maret 2020

Semua rasio setiap bulan dimasukan kedalam tabel OMAX untuk mengetahui indeks produktivitas dari setiap rasio.

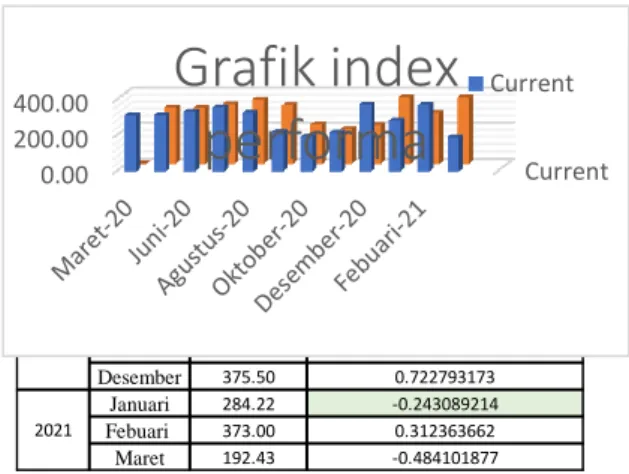

Hasil dari Total nilai produktivitas pada tabel di atas adalah dari penjumlahan nilai dari semua rasio. Nilai terburuk pada rasio 1 pada bulan November 2020, Rasio 2 pada bulan oktober 2020, Rasio 3 terburuk dibulan maret – oktober 2020 dan Januari 2021 – Maret 2021, Rasio 4 dan rasio 5 terburuk ada dibulan Januari, Rasio 6 ada dibulan Desember 2020, Rasio 7 terburuk ada dibulan Juni – Juli 2020 dan September 2020. Hasil ringkasan indikator dari seluruh data setiap bulan disajikan dalam bentuk grafik untuk memudahkan penyampaian informasi mengenai performa selama satu tahun.

Grafik 1. Grafik Indikator Performa

Secara, total kriteria pada input yang sudah dianalisis oleh tabel matrix. Dapat, dilihat bahwa pada bulan Juli 2020 dan Febuari 2021 relatif baik dari periode – periode sebelumnya.

Rumus untuk menganalisis indeks perubahan pada produktivitas adalah sebagai berikut:

=𝑂𝑃𝑖− 𝑂𝑃𝑖−1 𝑂𝑃𝑖−1 𝑥100% 𝐾𝑒𝑡𝑒𝑟𝑎𝑛𝑔𝑎𝑛: 𝑂𝑃𝑖: 𝑃𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑣𝑖𝑡𝑎𝑠 𝑝𝑒𝑟𝑖𝑜𝑑𝑒 𝑠𝑒𝑘𝑎𝑟𝑎𝑛𝑔 𝑂𝑃𝑖−1: 𝑃𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑣𝑖𝑡𝑎𝑠 𝑝𝑒𝑟𝑖𝑜𝑑𝑒 𝑠𝑒𝑏𝑒𝑙𝑢𝑚𝑛𝑦𝑎

Kemudian setelah dihitung dengan rumus Indeks perubahan produktivitas keseluruhan lalu disajikan dalam bentuk tabel untuk mempermudah. Tabel 4.25 dihalaman berikutnya:

Tabel 4. Perubahan produktivitas 2020

-2021

Lalu, index performa produktivitas diuraikan setiap bulannya, agar lebih mudah melihat produktivitas yang terjadi di lini produksi. Setelah, diketahui indeks perubahan produktivitas pada bulan maret 2020 – maret 2021. Maka, selanjutnya melihat peluang apakah ada kemungkinan – kemungkinan lain untuk membantu meningkatkan produktivitas di lini produksi.

Grafik 5. Index Performa

PEMBAHASAN

1. Proses pada Produksi

Proses produksi perlu diketahui dikarenakan

untuk menunjang dan melihat apakah ada proses yang dapat di tingkatkan atau proses yang tidak bernilai tambah. Pada bagian assembly 3 proses produksi dari proses awal hingga proses akhir semua dilakukan di konveyor; proses pemasangan cap dengan mesin toki di ujung rail inner, proses masuknya cc roller ke rail, proses pemasangan cap dengan mesin toki di ujung rail outer, pemasangan bracket inner dan outer, proses qc pemisahan antara prodak ok, ng serta hasil dari rework (seperti lecet, kurang cc roller serta kurang kencang pemasangan bracket), pemasangan bracket screw dan alas kertas, pemasangan plastic serta sealing, packing kardus. Berikut adalah proses produksi produk curtain rail set line, dari proses produksi ini akan dilihat bagaimana analisa produktivitas yang ada serta melihat peluang perbaikan untuk dapat meningkatkan produktivitas produksi. Hasil penelitian ini didukung oleh penelitian sebelumnya oleh Mohammad Bahrudin, Hana Catur wahyuni yang berjudul “Pengukuran Produktivitas Kerja Karyawan Pada Bagian Produksi Dengan Menggunakan Metode Objective Matrix (OMAX) dan Root Cause Analyze (RCA)” dengan hasil penelitian bahwa Proses produksi sangat berpengaruh pada pencapaian target produksi sangat berpengaruh pada pencapaian target produksi. Karena menurut Mohammad, Hana (2017) proses produksi sangat erat hubungannya dengan produktivitas kerja. 2. Analisis Produktivitas Maret 316.02 0 April 315.29 -0.00230998 Juni 336.66 0.06777887 Juli 360.03 0.069417216 Agustus 327.57 -0.090159153 September 220.08 -0.328143603 Oktober 195.46 -0.111868411 November 217.96 0.115113067 Desember 375.50 0.722793173 Januari 284.22 -0.243089214 Febuari 373.00 0.312363662 Maret 192.43 -0.484101877

Nilai indeks perubahan terhadap Produktivitas periode sebelumnya

2020

2021

Tahun Bulan Indeks

produktivitas = − x100% M ar-20 Ap r-20 Ju n-20 Jul -20 Ag st-20 Se p-20 Ok t-20 No v-20 De s-20 Ja n-21 Fe b-21 M ar-21 Indeks Produktivitas316315336360327220195217375284373192 150.00 250.00 350.00 450.00

Indeks Produktivitas

Current 0.00 200.00 400.00Grafik index

performa

CurrentDari 7 rasio yang telah dianalisis untuk mempermudah maka dibuatkan tabel :

Tabel 5. Hasil analisis rasio

Dalam menentukan pengukuran produktivitas menggunakan model OMAX terdapat badan matriks yang dibagi dalam sepuluh tingkatan yang memiliki tingkatan nilai. Sedangkan

performance indicator terdiri dari current

(jumlah nilai saat pengukuran), previous (jumlah pengukuran periode sebelum), dan indeks produktivitas (IP) (Agustina & Riana, 2011). Jika diperhatikan, dari tabel diatas banyaknya skor 3 dan berdasarkan total skor tersebut didapatkan 2 kategori baik, 2 berkategori buruk dan 3 berkategori cukup. Hasil penelitian ini didukung oleh penelitian sebelumnya “Pengukuran dan Analisis Produktivitas Di PT. Tiga Manunggal Synthetic Industries Dengan Menggunakan Metode Objective Matrix (OMAX)” dengan hasil penelitian bahwa menurut Tania dan Ukhlak (2017) nilai rata – rata setiap rasio yang berada pada nilai ke 3 merupakan kategori standar untuk skor disimpulkan oleh permadi dkk. (2015).

3. Analisis Peluang untuk Improvement Produktivitas

Setelah penyelesaian tahap analisa omax serta rasio – rasio yang di analisis, lalu dilakukan analisa dengan mencari peluang perbaikan produktivitas dengan fishbone yang diharapkan supaya produktivitas dapat meningkat pada periode – periode berikutnya. Hasil analisa dengan menggunakan diagram tulang ikan yang dibuat berdasarkan pengamatan di lapangan dan wawancara dengan kepala regu didapatkan hasil permasalahan dilini prooduksi, dari enam kemungkinan penyebab terjadinya penurunan produktivitas diatas, setelah dianalisa terdapat 3 penyebab yang paling dominan yaitu: metode, mesin dan material. Rencana tindakan perbaikan:

1. Metode: pada permasalahan dominan yang ada di metode dibuatkan instruksi kerja untuk dilakukan pembersihan atau perbaikan pada area conveyor yaitu dilakukan pembersihan pada pagi hari sebelum bekerja, dibuatkan identitas untuk screw yang mudah terlihat dan dibuatkan box khusus screw pada saat proses assembly agar tidak salah dalam pengambilan screw.

2. Mesin: pada permasalahan dominan

yang ada di mesin disarankan perbaikan di area conveyor yaitu perubahan tombol on/off untuk didekatkan ke jangkauan operator QC line agar memudahkan dalam pemberhentian conveyor ketika barang menumpuk, suhu pada mesin sealing harus disesuaikan agar tidak merusak material yang digunakan.

3. Material: permasalahan dominan

terakhir ada di material yaitu dibuatkan tabel jenis plastik yang sesuai ukuran dengan jenis produk serta ukurannya.

Hasil penelitian ini didukung oleh penelitian sebelumnya yang dilakukan oleh Mohamad bob yang berjudul “Pengukuran Produktivitas Dengan Menggunakan Metode Objective Matrix di PT. ABC” yang menyatakan bahwa evaluasi perkembangan kinerja di bagian produksi memerlukan suatu pengukuran produktivitas dengan tujuan mengetahui tingkat produktivitas di bagian produksi yang telah dicapai berdasarkan kriteria – kriteria yang menjadi indikator produktivitas dalam rasio, mengidentifikasi penyebab terjadinya penurunan produktivitas dan melakukan perencanaan perbaikan sebagai upaya peningkatan produktivitas secara berkesinambungan.

KESIMPULAN

Berdasarkan analisis yang telah dilakukan pada proses produksi curtain rail set line di PT. Toso Industry Indonesia dengan menggunakan metode OMAX (Objective Matrix), maka diperoleh kesimpulan:

1. Proses pada produksi curtain rail set line terbagi menjadi enam tahap. Tahap pertama yaitu proses pada mesin toki, ambil rail kemudian toki di ujung rail inner dan pasang

inner cap, lalu tahap kedua yaitu proses pada

mesin auto input roller, masukan rail terlebih dahulu selanjutnya masukan roller dan magnet, kemudian tahap ketiga adalah di mesin toki lagi, tetapi untuk bagian ditoki ada di bagian ujung rail outer, lalu tahap keempat yaitu proses pada pemasangan bracket, letakan bracket pada inner dan outer jig lalu pasang rail dan fix plate ke bracket lalu kencangkan dengan screw, selanjutnya tahap kelima adalah quality check dan bracket

screw, mengecek setiap produk apakah

sesuai standar atau tidak dan tahap terakhir adalah mesin sealing untuk penyegelan prodak supaya tidak terkontaminasi benda asing, lalu dilakukan packing produk dengan kardus.

2. Hasil dari tingkat pertumbuhan pada nilai indeks di departemen assembly 3 di PT. Toso Industry Indonesia yang secara umum dapat dilihat bahwa nilai produktivitas pada departemen assembly 3 – curtain rail set line masih cukup baik dengan total indeks produktivitas sebesar 3514.22 dan nilai rata – rata setiap kriteria pemakaian listrik 3.5, output perorang 3.0, penggunaan jam lembur 1.7, produk cacat 2.7, produk rework 2.7, absensi karawan 3.3, kerusakan mesin 1.8. Banyaknya kriteria yang berada pada nilai ke 3 yang menurut Tania dan Ukhlak (2017) merupakan kategori standar untuk skor atau nilai yang berada dibawah 3 juga disimpulkan oleh permadi dkk. (2015). Sehingga penulis menyimpulkan bahwa nilai pencapaian produktivitas secara umum masih baik dan ada potensi perbaikan untuk meningkatkan skor ataupun nilai produktivitas yang lebih tinggi.

3. Dari banyaknya skor yang berada pada nilai ke 3 membuktikan bahwa peningkatan pada lini produksi dapat dilakukan dengan memperbaiki 3 faktor dominan pada proses produksi yaitu; metode, mesin dan material.

SARAN

Setelah dilakukan analisa lebih lanjut dan dilihat adanya peluang dilini produksi maka, ada beberapa saran terhadap perusahaan:

a. Metode OMAX adalah salah satu alat ukur untuk mengukur produktivitas di lini

produksi. Untuk pengukuran yang lebih akurat dapat dilakukan dengan cara memperpanjang waktu pengamatan (4-5 tahun).

b. Disarankan 5S dapat diperhatikan kembali supaya tidak terjadi lost time seperti pada fishbone yang ada, alat atau mesin produksinya dilakukan pengencangan pada ban conveyor agar tidak berhenti saat jalannya produksi, mesin sealing yang harus memiliki standar temperature, serta hal kecil seperti pengelapan konveyor agar rail tidak kotor.

DAFTAR PUSTAKA

Suwatno, & Yuniarsih, T. (2008). Manajemen

Sumber Daya Manusia; Teori, Aplikasi, dan Isu PenelitianNo Title. Bandung : Alfabeta.

http://inlislite.uin-suska.ac.id/opac/detail-opac?id=9920

Ramayanti, G., Sastraguntara, G., & Supriyadi, S. (2020). Analisis Produktivitas dengan Metode Objective Matrix (OMAX) di Lantai Produksi Perusahaan Botol Minuman. Jurnal INTECH Teknik Industri Universitas Serang Raya, 6(1), 31–38.

https://doi.org/10.30656/intech.v6i1.2275 Suwatno, & Yuniarsih, T. (2008). Manajemen

Sumber Daya Manusia; Teori, Aplikasi, dan Isu PenelitianNo Title. Bandung : Alfabeta. http://inlislite.uin-suska.ac.id/opac/detail-opac?id=9920

Heizer, jay. (2005). Manajemen Operasi. edisi ke7. Riggs, James L. (1976). Production System Planning, Analysis, and Control. Singapore. Riggs, James L. (1987). Production System

Planning, Analysis, and Control. Singapore Sumanth, David J. (1984). Productivity

Engineering and Management, McGraw Hill, Singapore

Sumanth, David J. (1985). Productivity

Engineering and Management, New York : Mc Graw Hill Book Co.

Gina Ramayanti, Guntur Sastraguntara dan Supriyadi Supriyadi. 2020, Analisis Produktivitas dengan Metode Objective Matrix (OMAX) di Lantai Produksi Perusahaan Botol Minuman.

Implementasi Metode Objective Matrix (OMAX) Untuk Pengukuran Produktivitas Pada. Hana catur wahyuni, Setiawan. 17-21, 2017, Vol. 1. 2541-5115.

ANALISIS PRODUKTIVITAS PRODUKSI DI

PERUSAHAAN KECAP MANALAGI.

Alfiana Afif, I.A Mahatma Tuningrat dan I Ketut Satriawan. Indonesia : s.n., September- 2015 (133-142), Vol. 3. 2503-488X.

Gaspersz, V., 2017 Production Planning and Inventory Control :berdasarkan pendekatan sistem terintegrasi MRP II dan JIT menuju Manufakturing 21. edisi 7. Jakarta : Gramedia Pustaka Utama.

Heizer, J. dan Render, B. 2015. Manajemen Operasi : Manajemen Keberlangsungan dan Rantai Pasok. Jakarta : Edisi 11. Salemba Empat Bintarti, Surya. 2015. Metodologi Penelitian

Ekonomi Manajemen. Edisi Pertama. Jakarta : Mitra Wacana Media.