SISTEM KONTROL SPEEDTRONIC

TMMARK V

PADA PENGENDALIAN KECEPATAN TURBIN GAS

FASE START UP

Oleh :Huda Ilal Kirom (L2F 008 045)

-Abstrak-

PT. Indonesia Power Unit Bisnis Pembangkitan Semarang memiliki tiga jenis pembangkit yaitu PLTU, PLTG, dan PLTGU. Pada PLTGU dalam proses produksinya di Pembangkit/Pusat Listrik Tenaga

Gas Uap (PLTGU) menggunakan pengontrol Programmable Logic Controller (PLC), SPEEDTRONICTM

MARK V, dan Distributed Control System (DCS). Sistem Kontrol SPEEDTRONICTM MARK V yang

dikembangkan oleh General Electric (GE) Industrial System adalah sistem kontrol yang dapat diprogram dan dirancang untuk memenuhi kebutuhan industri listrik dalam kendali turbin gas dan uap yang semakin

komplek. SPEEDTRONICTM MARK V dapat melakukan kontrol, proteksi dan monitoring sekaligus

terhadap kerja turbin.

Pada Sistem pembangkitan tenaga listrik pada PLTGU, fase start up memegang peranan penting. Dari sinilah keberhasilan dari proses selanjutnya ditentukan. Pengendalian START UP dengan

menggunakan sistem kontrol SPEEDTRONICTM MARK V berfungsi untuk mengatur nilai FSR yang

selanjutnya mempengaruhi jumlah bahan bakar yang dialirkan ke 14 ruang pembakaran. Besar kecilnya bahan bajar yang dialirkan ke ruang pembakaran akan menentukan cepat atau lambatnya kecepatan putar turbin pada Gas Turbin Generator (GTG) yang berbeda-beda pada fase start up.

Kata Kunci : SpeedtronicTM Mark V,Start Up, Gas Turbin Generator (GTG)

I.

PENDAHULUAN

Dalam

dunia

industri,

semakin

cepatnya perkembangan teknologi peralatan

yang di gunakan pada proses produksi juga

semakin berkembang. Sistem kontrol untuk

turbin yang tadinya hanya menggunakan

governor

dikembangkan

oleh

General

Electric (GE) menjadi sistem kontrol yang

lebih

modern

yang

dinamakan

SPEEDTRONIC

TM.

Dengan

semakin

kompleksnya pengontrolan untuk turbin,

SPEEDTRONIC

TMpun terus berkembang

mulai dari SPEEDTRONIC

TMMark I hingga

yang terakhir SPEEDTRONIC

TMMark VI.

PT.

INDONESIA

POWER

UBP

SEMARANG dalam proses produksinya di

Pembangkit/Pusat Listrik Tenaga Gas Uap

(PLTGU) menggunakan SPEEDTRONIC

TMMark V sebagai kontroler pada Gas Turbin

Generator (GTG).

Pengendalian START UP dengan

menggunakan

sistem

kontrol

SPEEDTRONIC

TMMARK V berfungsi

untuk mengatur nilai FSR yang selanjutnya

mempengaruhi jumlah bahan bakar yang

dialirkan ke 14 ruang pembakaran. Besar

kecilnya bahan bajar yang dialirkan ke ruang

pembakaran akan menentukan cepat atau

lambatnya kecepatan putar turbin pada Gas

Turbin Generator (GTG) yang berbeda-beda

pada fase start up Unit.

II.

PROSES PEMBANGKIT LISTRIK

TENAGA GAS UAP (PLTGU)

PLTGU yaitu pembangkit listrik yang

menggunakan tenaga gas dan uap dalam

menghasilkan energi listrik.

Pembakaran bahan bakar pada PLTG

akan menghasilkan gas untuk memutar

turbin gas di PLTU. Gas buang dari turbin

gas ini akan dialirkan ke HRSG untuk

memanaskan air pada HRSG sehingga

menghasilkan uap yang akan digunakan

untuk memutar turbin uap.

Secara umum sistem produksi tenaga

listrik pada PLTGU dibagi menjadi dua

siklus, yaitu :

1.

Open Cycle

Biasanya disebut proses turbin gas

(PLTG), yaitu gas buang atau uap dari

GTG (Gas Turbin Generator) langsung

dibuang ke udara melalui stack.

2.

Close Cycle

Biasanya disebut proses turbin uap

(PLTU), yaitu gas buang dari GTG (Gas

Turbin

Generator)

tidak

langsung

dibuang ke udara tetapi digunakan untuk

memanaskan air yang ada di HRSG

(Heat Recovery Steam Generator). Uap

yang dihasilkan dari HRSG digunakan

untuk memutar turbin uap.

Proses Pembangkit Listrik Tenaga

Gas Uap dapat dibagi menjadi dua proses,

yaitu :

1.

Proses Turbin Gas

Bahan bakar minyak yang dipasok dari

kapal atau tongkang ditampung di dalam

tangki.

Penyaluran

bahan

bakar

dilakukan dengan transportasi laut

dengan tujuan memungkinkan bahan

bakar yang diangkut lebih banyak

daripada melalui transportasi darat.

Selain itu lokasi pembangkit yang dekat

dengan pelabuhan semakin memperkecil

biaya transportasi.

Bahan bakar dipompa dari tangki ke

combustion

chamber

(ruang

pembakaran) bersama-sama udara dari

compressor setelah terlebih dahulu

melalui air filter. Campuran ini dibakar

dan menghasilkan gas panas yang

selanjutnya digunakan untuk memutar

turbin gas. Gas buang dari turbin gas

akan

langsung

dibuang

melalui

cerobong apabila dioperasikan open

cycle dan akan dilewatkan HRSG

apabila dioperasikan close cycle.

2.

Proses Turbin Uap

Air pengisi dari deaerator dipompa

melalui

Low

Pressure

and

High

Pressure Water dimasukkan ke HRSG

untuk diubah menjadi uap. Hasil uap

dari HRSG dimasukkan ke High

Pressure Turbine kemudian masuk ke

Low Pressure Turbine untuk mengubah

energi panas uap menjadi energi putar

rotor. Uap bekas setelah dipakai di Low

Pressure Turbine dialirkan ke condenser

untuk

dikondensasikan

oleh

air

pendingin atau air laut yang dipompa

melalui

Circulating

Water

Pump

(CWP). Air condensate dipompakan

oleh condensate pump untuk selanjutnya

dimasukkan ke deaerator.

III.

DASAR TEORI

3.1 Gambaran Speedtronic

TMMark V

Speedtronic

TMMark V adalah suatu

sistem kontrol, proteksi dan monitoring pada

turbin yang telah dikembangkan oleh GE

dan mewakili kesuksesan dari seri-seri

Speedtronic

TMdalam sistem pengaturan.

Tujuan sistem kontrol dan proteksi ini

adalah menghasilkan output yang maksimal

untuk melindungi turbin gas dari kerusakan

saat turbin dalam kondisi operasi sehingga

lifetimenya dapat lebih lama.

3.2

Konfigurasi kendali Speedtronic

TMMark V

SPEEDTRONIC

TMMark V adalah

sistem

kendali

turbin

yang

bersifat

programmable yang didesain sesuai dengan

kebutuhan industri tenaga modern untuk

sistem turbin yang bersifat kompleks dan

dinamis. Keunggulan sistem ini pada

fitur-fiturnya antara lain:

1.

Implementasi software dengan teknologi

fault

tolerance

(SIFT),

yang

memungkinkan turbin tetap beroperasi

meskipun terjadi kesalahan tunggal

dengan mempertahankan status on-line.

2.

Operator interface yang user-friendly

3.

Interface dengan sensor direct yang

memungkinkan kendali dan monitoring

secara real time

4.

Kemampuan diagnosa yang built-in

menyatu dengan sistem

5.

Arsitektur

berbasis

TMR

(Triple

Modular Redundant)

SPEEDTRONIC

TMMark

V

menggunakan tiga buah modul kontrol,

masing-masing <R>, <S>, dan <T> yang

identik untuk menjalankan keseluruhan

algoritma kendali yang vital, proses sinyal

proteksi, dan proses sekuensial. Konfigurasi

inilah yang disebut TMR (Triple Modular

Redundant).

Untuk

fungsi

proteksi

dijalankan oleh tiga prosessor proteksi

<X>,<Y> dan <Z> pada core <P>. Untuk

konfigurasi secara umum dapat dilihat pada

gambar berikut ini.

Seperti terlihat pada gambar di atas,

untuk bisa bekerja dengan baik, informasi

dikomunikasikan, dibagi dan diputuskan

pada sistem proteksi tersebut melalui tiga

jaringan yang berbeda. Yang pertama adalah

jaringan eksternal (Stage Link) yaitu alat

utama

komunikasi

antara

Operator

Interface

(<I>)

dan

Common

Data

Processor (<C>) dari panel kontrol. Link ini

adalah bagian konfigurasi ARCNET.

Kedua

adalah

Data

Exchange

Network (DENET) yang merupakan jenis

ARCNET yang termasuk bagian dalam

jaringan komunikasi Speedtronic

TMMark V

kontrol panel. Adapun fungsi dari DENET

itu sendiri adalah untuk menyediakan link

atau hubungan komunikasi antara prossesor

internal dari kontrol panel. Panel TMR

merupakan bagian dasar untuk memvoting

proses yang terjadi pada sinyal kontrol.

Untuk jaringan internal yang ketiga

yaitu jaringan I/O (IONET). IONET adalah

jaringan komunikasi serial yang terhubung

dalam konfigurasi berantai. Fungsinya

adalah untuk mengkomunikasikan sinyal I/O

antara prosesor kontrol (DCCA), Protection

Core (<P>) atau TCEA dan Digital I/O core

(<QD1>).

Gambar 2 Konfigurasi kontrol TMR Mark V

Pada

konfigurasi

TMR

sendiri

terdapat tiga buah modul kontrol <R>, <S>,

dan <T> yang berfungsi sebagai redundant.

Sinyal kontrol yang diberikan merupakan

hasil voting dari ketiga modul tersebut

3.3

Operator Interface Mark V

Interface Mark V berfungsi sebagai

upload, download, monitoring maupun

pengontrolan sehingga dengan interface ini

seluruh aktifitas dari Mark V kontrol panel

bias terwakili. Work Station Interface < I >,

terdiri dari serangkaian alat – alat, antara

lain: sebuah PC (Personal Computer) layar

monitor

berwarna,

Cursor

Positioning

Device (Mouse, atau Trackball), Keyboard

(QWERTY

Keyboard)

dan

Printer.

Peralatan-peralatan

tersebut

dapat

menghubungkan antara operator dengan

keadaan mesin atau sebagai work station

pemeliharaan lokal, baik itu pengamatan

peralatan

turbin,

pengontrolan

turbin,

pengamanan turbin maupun pemasukan data

baru ke kontrol panel.

3.4 Hardware Input-Output

Mark V di desain untuk berhubungan

langsung dengan peralatan turbin dan

generator seperti :

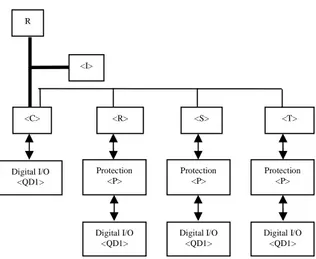

<I> <C> <R> Protection <P> Digital I/O <QD1> <S> Protection <P> Digital I/O <QD1> <T> Protection <P> Digital I/O <QD1> Digital I/O <QD1> RGambar 1 Dasar sistem TMR pada SPEEDTRONICTM

•

magnetic speed pickups

•

servos dan LVDT/Rs

•

sensor vibrasi

•

thermocouples

•

Resistive Temperature Devices (RTDs)

IV.

PENGENDALIAN START UP

4.1

Sistem Kontrol SPEEDTRONIC

TMMARK V

4.1.1

Desain

Dasar

Sistem

Kontrol

SPEEDTRONIC

TMMARK V

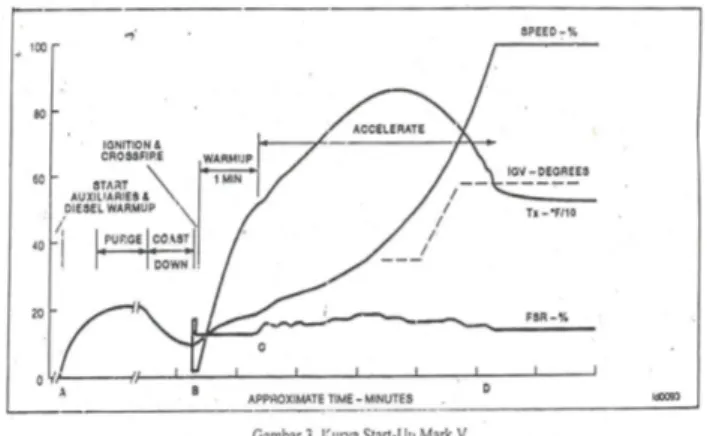

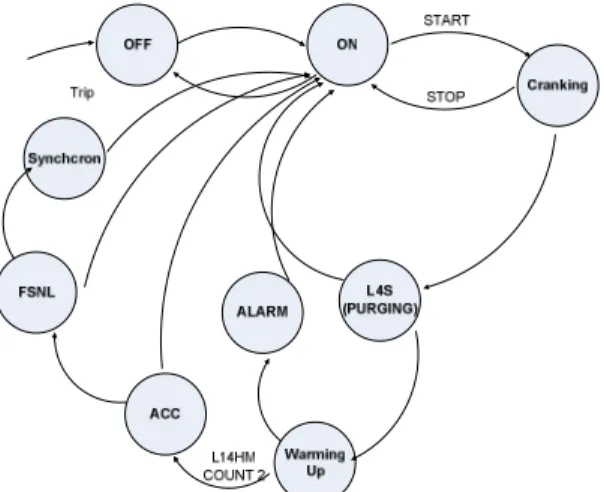

Kontrol turbin gas dilakukan dengan

kontrol start-up, kontrol percepatan, kontrol

kecepatan, kontrol temperatur dan fungsi

kontrol yang lain seperti tampak pada

gambar 3, sensor dari kecepatan turbin,

temperatur gas buang, dan parameter yang

lain menetukan kondisi operasi dari unit.

Saat diperlukan perubahan pada kondisi

operasi turbin karena perubahan beban atau

kondisi yang membahayakan turbin, maka

kontrol akan mengatur aliran bahan bakar ke

turbin. Misalnya bila temperatur gas buang

cenderung melebihi nilai yang referensi

yang diberikan untuk operasi turbin, maka

kontrol temperatur akan mengurangi suplai

bahan bakar ke turbin.

Gambar 3 Skema kontrol sederhana

Kondisi operasi turbin disensor dan

digunakan sebagai sinyal feedback ke sistem

kontrol Speedtronic. Ada tiga kontrol loop

utama, start-up, kontrol kecepatan, dan

kontrol temperatur yang di kontrol selama

turbin beroperasi.

4.2

Start Up Control

4.2.1 Sistem Starting

Seperti pada mesin-mesin yang ber

– ruang bakar internal lainnya, Gas Turbine

tidak bisa berputar atau tidak menghasilkan

tenaga putaran awalan sendiri pada saat

putarannya 0 ( zero speed ) oleh sebab itu

dibutuhkan sebuah sistem start untuk

melakukan perubahan keadaan Gas Turbine,

sebagai pemutar awal sampai mencapai

kecepatan putaran untuk pembakaran dan

membantu

untuk

mencapai

kecepatan

putaran tertentu, sehingga Gas Turbine yang

sudah dalam keadaan start pembakaran

tersebut mampu berputar dan berakselerasi

sendiri menuju ke kecepatan putaran

nominalnya.

Hal tersebut terselesaikan dengan

bantuan peralatan sebuah motor induksi

sebagai Motor Starter, dan dibantu dengan

Torque Converter yang dioperasikan dimana

ia berfungsi sebuah kopling penyambung

dengan accessory gear.

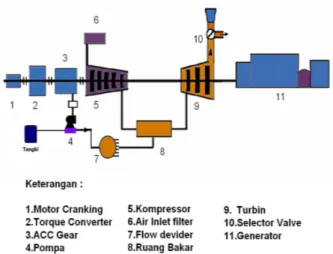

Gambar 4 Skema Turbin