Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

20

BAB II

DESKRIPSI PROSES

2. 1. Spesifikasi Bahan Baku, Bahan Pendukung, dan Produk 2. 1. 1. Spesifikasi Bahan Baku

a. Toluene (C7H8)

Wujud : cairan jernih tanpa endapan Kemurnian : min. 98,5% berat

Impuritas : benzene (C6H6) maks. 1,5% berat

(www.pertamina.com).

b. Hidrogen (H2) Wujud : gas

Kemurnian : 99,99% berat Impuritas : 0,01% berat

(www.uk.airliquide.com).

2. 1. 2. Spesifikasi Bahan Pendukung a. Propana (C3H8)

Wujud : Gas Kemurnian : 94%

Impuritas : Propilen 1%

Butana 5%

(www.pertamina.com).

b. Karbon dioksida (CO2) Wujud : Gas

Kemurnian : 99,99%

Impuritas : 0,005% berat

(www.tyhjgas.com).

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

21 2. 1. 3. Spesifikasi Produk

a. Benzene (C6H6)

Wujud : cairan jernih Kemurnian : min. 99,90% berat

Impuritas : toluene (C7H8) maks. 0,05% berat non-aromatis maks. 0,01% berat

(www.pertamina.com).

b. Diphenyl (C12H10)

Wujud : cairan berwarna kuning Kemurnian : min. 98,5% berat

Impuritas : toluene (C7H8) maks. 1,5% berat

(www.merck-chemicals.co.id).

2. 2. Konsep Proses 2. 2. 1. Dasar Reaksi

Proses pembuatan benzene dengan cara hidrodelakilasi toluene dilakukan dalam reaktor alir pipa (tubular reactor), dimana gas toluene dan hidrogen dimasukkan bersamaan ke dalam reaktor melalui bagian tube. Di dalam reaktor terjadi reaksi:

C7H8(g) + H2(g)→ C6H6(g)+ CH4 (g)

Reaksi samping:

2C6H6 (g) ⇄ C12H10 (g)+ H2 (g)

Hidrodealkilasi termal ini menghasilkan produk utama benzene dan reaksi samping menghasilkan diphenyl.

Pada proses HDA termal terjadi dealkilasi dengan cara substitusi karena adanya hidrogen. Dealkilasi ini pada dasarnya adalah reaksi pemutusan ikatan C-C, yaitu karbon yang dimiliki ikatan cincin dengan karbon pada gugus metan (CH3) dengan adanya hidrogen. Mekanismenya adalah sebagai berikut:

H2 → H* + H*

C7H8 + H* → C6H5*+ CH4

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

22 C6H5* + H2 → C6H6 + H*

H* + H* → H2

(Mc. Ketta, 1993).

2. 2. 2. Kondisi Proses a. Temperatur

Temperatur reaksi dijaga pada suhu optimum 621-658oC (dari kisaran suhu reaksi 537-798oC). Hal ini didasarkan pada temperatur tersebut dihasilkan konversi dan selektivitas optimum. Jika temperatur melebihi kisaran tersebut, maka akan terjadi hydrocracking sehingga konversi reaksi akan turun. Jika suhu di bawah kisaran suhu tersebut, maka reaksi akan berjalan lambat (Mc. Ketta, 1993).

b. Tekanan

Tekanan operasi dalam reaktor ditentukan sebesar 25 atm (dari kisaran 14–69 atm) dengan tinjauan bahwa kondisi reaktan dalam reaktor berada dalam fase gas.

Pada prarancangan pabrik benzene ini rasio mol reaktan antara toluene dengan hidrogen yang digunakan adalah 1:5, sehingga akan diperoleh konversi sebesar 85% terhadap toluene dan selektivitas sebesar 93%, dimana selektivitas disini adalah % mol benzene baru yang terbentuk dari toluene yang bereaksi untuk pembentukan benzene tersebut (Mc. Ketta, 1993).

Reaksi dijalankan pada kondisi non isotermal non adiabatik dimana reaksi dijaga pada suhu optimum 621-658oC (dari kisaran suhu reaksi 537-798oC). Agar reaksi berjalan pada keadaan tersebut, maka digunakan pendingin berupa molten salt. Reaktor yang sesuai untuk reaksi fase gas dan dengan pendinginan adalah reaktor alir pipa (RAP) multitube.

2. 3. Tinjauan Termodinamika

Untuk penentuan sifat reaksi (eksotermis/endotermis) dan arah reaksi (reversible/irreversible), maka perlu perhitungan dengan panas pembentukan

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

23

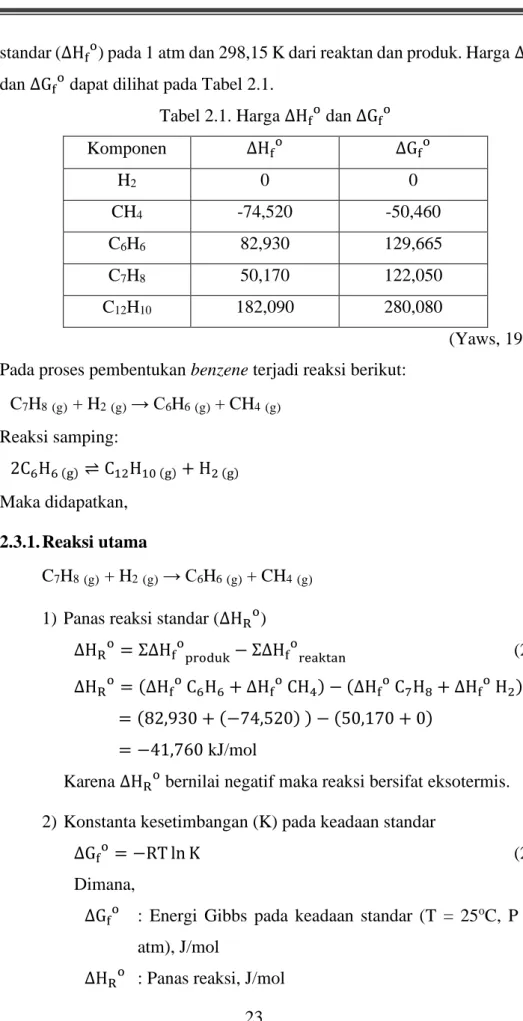

standar (∆Hfo) pada 1 atm dan 298,15 K dari reaktan dan produk. Harga ∆Hfo dan ∆Gfo dapat dilihat pada Tabel 2.1.

Tabel 2.1. Harga ∆Hfo dan ∆Gfo

Komponen ∆Hfo ∆Gfo

H2 0 0

CH4 -74,520 -50,460

C6H6 82,930 129,665

C7H8 50,170 122,050

C12H10 182,090 280,080

(Yaws, 1999).

Pada proses pembentukan benzene terjadi reaksi berikut:

C7H8(g)+ H2(g) → C6H6(g) + CH4(g) Reaksi samping:

2C6H6 (g) ⇌ C12H10 (g)+ H2 (g) Maka didapatkan,

2.3.1. Reaksi utama

C7H8(g)+ H2(g) → C6H6(g) + CH4(g) 1) Panas reaksi standar (∆HRo)

∆HRo= Σ∆Hfoproduk− Σ∆Hforeaktan (2.1)

∆HRo= (∆Hfo C6H6 + ∆Hfo CH4) − (∆Hfo C7H8+ ∆Hfo H2)

= (82,930 + (−74,520) ) − (50,170 + 0)

= −41,760 kJ/mol

Karena ∆HRo bernilai negatif maka reaksi bersifat eksotermis.

2) Konstanta kesetimbangan (K) pada keadaan standar

∆Gfo= −RT ln K (2.2)

Dimana,

∆Gfo : Energi Gibbs pada keadaan standar (T = 25oC, P = 1 atm), J/mol

∆HRo : Panas reaksi, J/mol

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

24

K : Konstanta kesetimbangan T : Suhu standar = 25oC

R : Tetapan gas ideal = 8,314 J/mol.K sehingga ∆Gfo dari reaksi tersebut adalah:

∆Gfo= ∆Gfoproduk− ∆Gforeaktan (2.3)

∆Gfo= (∆Gfo C6H6+ ∆Gfo CH4) − (∆Gfo C7H8+ ∆Gfo H2) = (129,665 + (− 50,460)) – (122,050 + 0) = – 42,845 kJ/mol

ln K2 =

−

∆Gf°RT (2.4)= 42.845 J/mol

8,314molJ .K . 298,15 K= 17,284 K2 = 3,21 x 107

3) Konstanta kesetimbangan (K1) pada T=647oC lnK2

K1 = −∆HRo

R (1

T1− 1

T2) (2.5)

Dengan,

K1 = Konstanta kesetimbangan pada 25oC K2 = Konstanta kesetimbangan pada suhu operasi T1 = Suhu standar (25oC)

T2 = Suhu operasi (647oC)

R = Tetapan gas ideal = 8,314 J/mol.K

∆HRo = Panas reaksi standar pada 25oC ln K1

3,238x 107= −−41. 760 J/mol 8,314 J

molK

( 1

298,15 K− 1 920,15 K)

ln K1

3,238x 107= −11,388 K1

3,238x107 = 1,124x10−5 K1 = 363,714

Karena harga konstanta kesetimbangan relatif besar, maka reaksi berlangsung searah ke kanan (irreversible).

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

25 2.3.2. Reaksi samping

2C6H6 (g)⇌ C12H10 (g)+ H2 (g) 1) Panas reaksi standar (∆HRo)

∆HRo= Σ∆Hfoproduk− Σ∆Hforeaktan

∆HRo= (∆Hfo C12H10+ ∆Hfo H2) − (2∆Hfo C6H6) = (182,090 + 0) – (2 × 82,930)

= 16,230 kJ/mol

Karena ∆HRo bernilai positif maka reaksi bersifat endotermis.

2) Konstanta kesetimbangan (K) pada keadaan standar

∆Gfo= −RT ln K Dimana,

∆Gfo : Energi Gibbs pada keadaan standar (T = 25oC, P = 1 atm), J/mol

∆HRo : Panas reaksi, J/mol K : Konstanta kesetimbangan T : Suhu standar =25oC

R : Tetapan gas ideal = 8,314 J/mol.K sehingga ∆Gfo dari reaksi tersebut adalah:

∆Gfo= ∆Gfoproduk− ∆Gforeaktan

∆Gfo= (∆Gfo C12H10+ ∆Gfo H2) − (2∆Gfo C6H6) = (280,080 + 0) − (2 × 129,665)

= 20.750 kJ/mol ln K2= −∆Gf°

RT

= − 20.750 J/mol 8,314 J

mol.K . 298,15 K = -8,371 K2 = 2,2305 x 10−4

Konstanta kesetimbangan (K2) pada T=647oC lnK2

K1= −∆HRo R (1

T1− 1 T2)

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

26 Dengan,

K1 = Konstanta kesetimbangan pada 25oC K2 = Konstanta kesetimbangan pada suhu operasi T1 = Suhu standar (25oC)

T2 = Suhu operasi (647oC)

R = Tetapan gas ideal = 8,314 J/mol.K

∆HRo = Panas reaksi standar pada 25oC ln K2

2,305x 10−4= −16. 230 J/mol 8,314 J

mol. K

( 1

298,15 K− 1 920,15 K)

ln K2

2,305x 10−4= 4,426 K1

2,305x10−4 = 83,838 K1 = 0,019

Karena harga konstanta kesetimbangan K2 relatif kecil, maka reaksi berlangsung bolak-balik (reversible).

2.3.3. Konversi Termodinamika

Perhitungan nilai konstanta kesetimbangan (K) (Smith, Van Ness and Abbott, 2001)

Pada To = 298,15 K, konstanta kesetimbangan (Ko) adalah:

Ko = exp (− ∆G°

R To) (2.6)

Reaksi 1 Ko =exp (− −41.760

J mol 8,314 J

mol K 𝑥 298,15 K) Ko = 3,21x107

Reaksi 2 Ko = exp (− 20.750

J mol 8,314mol KJ 𝑥 298,15 K) Ko = 2,315x10-4

Pada suhu T = 920,15 K, konstanta kesetimbangan (K1) adalah K1 = exp [∆HR0

R To(1 −To

T)] (2.7)

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

27 Reaksi 1 K1 = exp [ −149,728

J mol

8,314mol.KJ .298,15 K(1 −298,15 K

920,15 K)]

K1 = 1,133 x10-5 Reaksi 2 K1 = exp [ 16.230

kJ kmol 8,314 kJ

kmol.K .298,15 K(1 −298,15 K

920,15 K)]

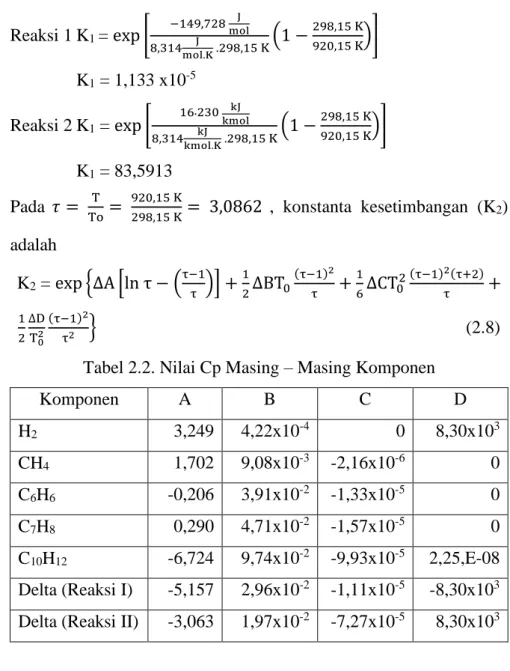

K1 = 83,5913 Pada 𝜏 = T

To= 920,15 K

298,15 K= 3,0862 , konstanta kesetimbangan (K2) adalah

K2 = exp {∆A [ln τ − (τ−1

τ )] +1

2∆BT0(τ−1)2

τ +1

6∆CT02 (τ−1)2(τ+2)

τ +

1 2

∆D T02

(τ−1)2

τ2 } (2.8)

Tabel 2.2. Nilai Cp Masing – Masing Komponen

Komponen A B C D

H2 3,249 4,22x10-4 0 8,30x103

CH4 1,702 9,08x10-3 -2,16x10-6 0

C6H6 -0,206 3,91x10-2 -1,33x10-5 0

C7H8 0,290 4,71x10-2 -1,57x10-5 0

C10H12 -6,724 9,74x10-2 -9,93x10-5 2,25,E-08 Delta (Reaksi I) -5,157 2,96x10-2 -1,11x10-5 -8,30x103 Delta (Reaksi II) -3,063 1,97x10-2 -7,27x10-5 8,30x103

Dengan memasukkan nilai To, 𝜏, ∆A, ∆B, ∆C, dan ∆D ke persamaan (2.11), maka didapat K2 adalah

Reaksi I K2 = 1,6049 Reaksi II K2 = 0,0019

Sehingga, konstanta kesetimbangannya adalah

K = Ko x K1 x K2 (2.9)

Reaksi I KI = (3,21x107) x (1,133 x10-5) x (1,6049) KI = 583,7514

Reaksi II KII = (2,315x10-4) x (83,5913) x (0,0019) KII = 3,6905 x10-5

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

28

Perhitungan nilai konversi termodinamika (Smith, Van Ness and Abbott, 2001).

C7H8(g)+ H2(g) → C6H6(g) + CH4(g) 2C6H6 (g) ⇌ C12H10 (g)+ H2 (g)

Kondisi operasi: T = 920,15 K

P = 25 atm

Mol mula-mula: 1 mol C7H8 dan 5 mol H2

Untuk mencari fraksi mol dari masing-masing komponen digunakan rumus sebagai berikut:

𝑦𝑖 =𝑛𝑖0+Σ𝑗𝑣𝑖.𝑗𝜀𝑖

𝑛0+Σ𝑗𝑣𝑗𝜀𝑗 (𝑖 = 1, 2, … , 𝑁) (2.10)

Bilangan Vij stoikiometri adalah sebagai berikut:

i → H2 CH4 C6H6 C7H8 C12H10

j Vj

1 -1 +1 +1 -1 0 0

2 +1 0 -2 0 +1 0

Dengan menggunakan persamaan (5) fraksi mol masing – masing komponen didapatkan sebagai berikut:

yH2 = 5 − ∈1 + ∈2

6 (2.11)

yCH4 = ∈1

6 (2.12)

yC6H6 = ∈1− 2 ∈2

6 (2.13)

yC7H8 = 1− ∈1

6 (2.14)

y C12H10 = ∈2

6 (2.15)

∏i(yi)vi = (P

Po)−vK (2.16)

Dengan memasukkan data-data yang telah diketahui ke persamaan (2.21) didapatkan persamaan sebagai berikut:

Reaksi I:

yC6H6 .yCH4

yC7H8.yH2 = ( P/Po)−0KI (2.17)

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

29

( ∈1− 2 ∈26 )×( ∈16)

(1− ∈16 )×(5− ∈1+ ∈26 )= ( P/Po)−0KI (2.18)

( ∈12−2 ∈1 ∈2)

( ∈12+ ∈1 ∈2− 6 ∈1+ ∈2+5)− KI = 0 (2.19) Reaksi II:

yC12H10.yH2

yC6H6 = ( P/Po)−0KII (2.20)

(∈26)×( 5− ∈1+ ∈26 ) ( ∈1− 2 ∈26 )2

= ( P/Po)−0KII (2.21)

( ∈22 −∈1 ∈2+5 ∈2)

( ∈12 −4 ∈1 ∈2+5 ∈22)− KII = 0 (2.22) Menghitung nilai ∈𝟏 dan ∈𝟐 persamaan (2.19) dan (2.22) menggunakan metode solver diperoleh:

∈𝟏= 9,996x10-1

∈𝟐= 9,217x10-6

yC7H8 = mol C7H8 setelah reaksi

mol total setelah reaksi = 1− ∈1

6

= 1− 0,9996

6 = 7,054x10-5 Mol C7H8 setelah reaksi:

= yC7H8 x mol total setelah reaksi

= 7,054x10-5 x 6

= 4,232x10-4 Maka, konversi C7H8:

= (mol C7H8 mula−mula − mol C7H8 setelah reaksi

mol C7H8 mula−mula ) 𝑥 100%

= (1−4,232x10−4

1 ) 𝑥 100% = 99,96%

Berdasarkan nilai konversi termodinamika C7H8 99,96%, maka reaksi hidrodealkilasi toluene sebagian besar berjalan ke arah kanan.

yC6H6 = mol C6H6 setelah reaksi

mol total setelah reaksi = ∈1− 2∈2

6

= 9,996x10

−1− 2 × 9,217x10−6

6 = 1,67x10-1

Mol C6H6 setelah reaksi:

= yC6H6 x mol total setelah reaksi

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

30

= 1,67x10-1 x 6

= 9,9995x10-1 Maka, konversi C6H6:

= (mol C6H6 mula−mula − mol C6H6 setelah reaksi

mol C6H6 mula−mula ) 𝑥 100%

= (1−9,9995x10−1

1 ) 𝑥 100% = 0,04%

Berdasarkan nilai konversi termodinamika C6H6 0,04%, maka reaksi pembentukan diphenyl sebagian berjalan ke arah kanan dan sebagian berjalan ke arah kiri.

2. 4. Tinjauan Kinetika

Proses hidrodealkilasi (HDA) toluene menjadi benzene pada fase gas dan non-catalytic, reaksi yang terjadi adalah:

Reaksi 1 = C7H8+ H2 → C6H6 + CH4 Reaksi 2 dan 3 = 2C6H6 ⇌ C12H10+ H2

Hidrogen dan toluene bereaksi membentuk benzene dan metana pada reaksi 1, dan biphenyl terbentuk pada reaksi kedua. Reaksi kedua merupakan reaksi reversible, sehingga reaksi yang membentuk diphenyl disebut reaksi 2 dan reaksi kebalikannya disebut reaksi 3.

Persamaan kecepatan reaksi dikalkulasi dan diperoleh nilai sebagai berikut:

r1 = 4,24 x 1022 exp (−2,5616 x 104

T ) PT PH0,5 (2.23) r2 = 3,17 x 1022 exp (−1,5362 x 104

T ) PB2 (2.24) r3 =- 0,087124 x 1022 exp (−1,2237 x 104

T ) PD PH (2.25) Dimana r1, r2, dan r3 dalam lbmol/(min.ft3), T dalam K, dan Pj dalam psia.

(Lewin, 2004 )

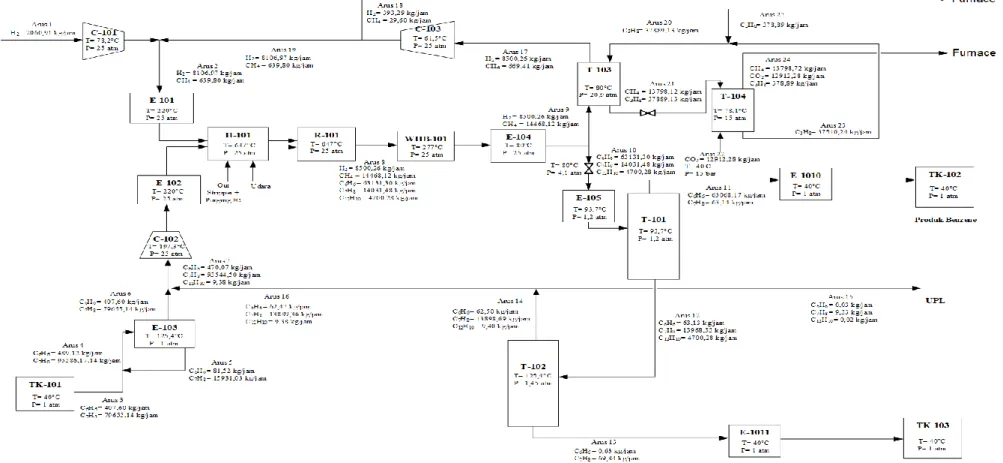

2. 5. Diagram Alir Proses dan Tahapan Proses 2. 5. 1. Diagram Alir Kualitatif dan Kuantitatif 2. 5. 2. Diagram Alir Proses

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

30

Gambar 2.1. Diagram Alir Kualitatif Dan Kuantitatif

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

31

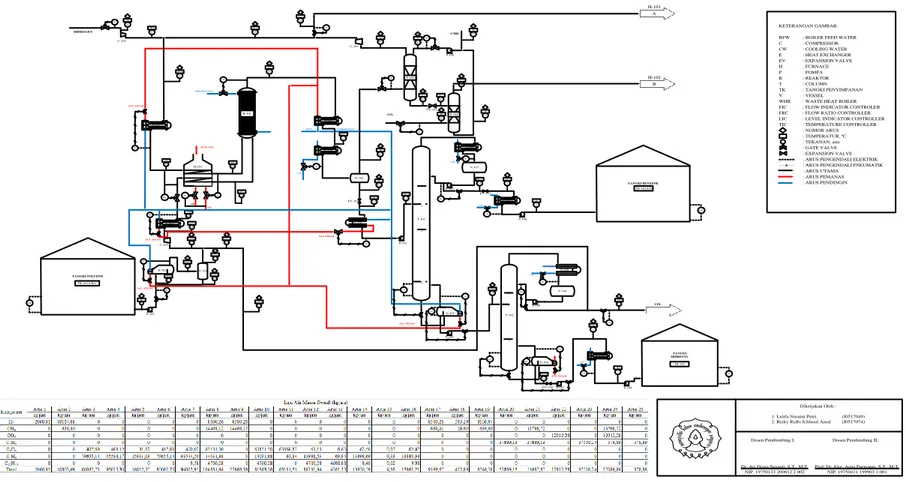

DIAGRAM ALIR PROSES

PRARANCANGAN PABRIK BENZENE DARI TOLUENE DAN HIDROGEN DENGAN PROSES HIDRODEALKILASI KAPASITAS 500.000 TON / TAHUN

Dikerjakan Oleh : 1. Latifa Nuraini Putri (I0517049) 2. Rizky Ridlo Ichlasul Amal (I0517074)

Dosen Pembimbing I,

Dr. Ari Diana Susanti, S.T., M.T.

NIP. 19750123 200812 2 002

Prof. Dr. Eng. Agus Purwanto, S.T., M.T.

NIP. 19750411 199903 1 001 Dosen Pembimbing II, FLUE GAS

TANGKI BENZENE

TANGKI DIPHENYL TANGKI TOLUENE

CO2

C3H8

AIR A/B

CW MOLTEN SALT

HIDROGEN

LIC LIC TIC

TIC

FIC FIC

FIC

FIC

FIC

220

T-101

T-102 R-101

E-102

TK-101A/B/C

FIC

TIC 25

220 25

TIC A/B

8 647 25

WHB

TIC

TIC 9

80 20,9

10 80 4,1

1,2 90,3

TIC

1 40

13

1 40 TIC

CW

TIC TIC

TIC

E-107 12 1,45 130,9

TK-103 TK-102A/B 21

76,7 15

16 1,4 123,3 7 1,4 123,3 197,3 25

3 40

19 61,5 25

65,9 2 25

17 30 20,9 18

61,5 25

20 35 20,9

25 35 15

23 35 15 22 40 15

24 59,5 15

V-103

SAT. STEAM TIC TIC

SUP. STEAM 78,2

25 30 1 15

E-103 E-105

E-1010

E-1011 14

1,4 123,3

T-103

T-104

BFW

1

E-104

V-102

P-101

P-103

P-104 P-109

P-105 E-101

H-101

CONDENSATE SAT. STEAM

SAT. STEAM

SAT. STEAM

P-107 P-108

C-102 C-101

C-103

V-101

V-104 1,4

123,3

1,4

123,3 CW

CW

LIC LIC

LIC

5 1,4 123,3 6

1,2 277

4

12

32 5

18

3 2

6 E-106

P-102

E-108

E-109 P-106 FRC

78,1 20,9

1,2 68,9

LIC

LIC

KETERANGAN GAMBAR:

BFW : BOILER FEED WATER

C : COMPRESSOR

CW : COOLING WATER E : HEAT EXCHANGER EV : EXPANSION VALVE

H : FURNACE

P : POMPA

R : REAKTOR

T : COLUMN

TK : TANGKI PENYIMPANAN

V : VESSEL

WHB : WASTE HEAT BOILER FIC : FLOW INDICATOR CONTROLER FRC : FLOW RATIO CONTROLLER LIC : LEVEL INDICATOR CONTROLLER TIC : TEMPERATURE CONTROLLER

: NOMOR ARUS : TEMPERATUR, ºC : TEKANAN, atm : GATE VALVE : EXPANSION VALVE : ARUS PENGENDALI ELEKTRIK : ARUS PENGENDALI PNEUMATIK : ARUS UTAMA : ARUS PEMANAS : ARUS PENDINGIN 25

647

25 647

1 276,2 11

86,3 1

1,4 54,4

FIC 15 1,4 123,3

UPL CW

SAT. STEAM

86,3 1,4

EV-101

EV-102

EV-103

EV-104 1,4 282,8

H-101 A

H-101 B

FRC

FRC

FRC

Gambar 2.2. Diagram Alir Proses

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

32 2. 5. 3. Tahapan Proses

Proses pembuatan benzene dengan cara hidrodealkilasi termal toluene dapat dibagi menjadi empat tahap, yaitu:

1. Penyimpanan bahan baku 2. Persiapan bahan baku 3. Pembentukan benzene 4. Pemurnian produk

2.5.3.1. Penyimpanan Bahan Baku

Pada tahap penyimpanan bahan baku, toluene (C7H8) disimpan pada fase cair dengan suhu 40oC dan tekanan 1 atm dalam tangki penyimpanan (TK-101). Hidrogen (H2) disalurkan melalui pipa dari pabrik penghasil hidrogen dengan suhu 30oC dan tekanan 15 atm. Bahan baku toluene (C7H8) diperoleh di pasaran dengan kemurnian 99,9% berat, sedangkan hidrogen (H2) diperoleh dengan kemurnian 99,99% berat.

2.5.3.2. Penyiapan Bahan Baku

Pada tahap persiapan bahan baku, toluene cair dari tangki penyimpanan dialirkan ke vaporizer (E-102). Keluaran dari vaporizer berupa campuran toluene cair dan gas dengan kondisi suhu 123,3oC dan tekanan 1 atm akan dimasukkan ke flash drum (V-101) untuk dipisahkan, hasil bawah yang berupa cair akan dikembalikan untuk dicampur dengan umpan toluene cair. Sedangkan hasil atas berupa gas dicampur dengan recycle hasil atas menara distilasi. Campuran tersebut kemudian dipanaskan dengan heat exchanger (E-103) dan selanjutnya dinaikkan tekanannya dengan kompresor menjadi 25 atm.

Gas hidrogen dinaikkan tekanannya dengan menggunakan kompresor menjadi 25 atm. Kemudian dicampur dengan recycle hasil atas absorber. Selanjutnya campuran gas tersebut dipanaskan dengan heat exchanger (E-101) sehingga suhunya menjadi 220oC dan tekanan 25 atm.

Gas hidrogen dan toluene dinaikkan suhunya menggunakan furnace (H-101) menjadi 647oC sebelum diumpankan kedalam reaktor.

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

33 2.5.3.3. Pembentukan Benzene

Pada tahap pembentukan produk, reaksi utama yang terjadi dalam reaktor:

C7H8(g)+ H2(g) → C6H6(g) + CH4(g) Reaksi samping:

2C6H6 (g)⇄ C12H10 (g)+ H2 (g)

Pada tahap pembentukan produk, bahan baku yang telah disiapkan dimasukkan dalam reaktor yang beroperasi secara non isotermal dan non adiabatik dan reaksi dijaga pada suhu optimum 621-658oC (dari kisaran suhu reaksi 537-798oC). Gas toluene dan hidrogen dimasukkan ke bagian tube reaktor. Di dalam reaktor terjadi reaksi pembentukan benzene dan sedikit diphenyl. Toluene yang bereaksi 85% dari toluene yang diumpankan ke reaktor. Reaksi yang terjadi adalah reaksi eksotermis, sehingga akan melepaskan panas yang dapat menaikkan suhu dalam reaktor, panas yang dihasilkan dari reaksi ini diserap oleh media pendingin molten salt yang dialirkan di shell. Molten salt masuk pada suhu 148oC dan keluar pada suhu 174,02oC. Produk keluaran reaktor merupakan campuran gas yang terdiri dari toluene yang tidak bereaksi, benzene, diphenyl, hidrogen sisa dan metana pada suhu 655oC dan tekanan 25 atm.

2.5.3.4. Pemurnian Produk a. Pemisahan Hidrogen

Panas gas hasil reaktor dimanfaatkan untuk memanaskan air menjadi steam dengan menggunakan waste heat boiler (WHB-101) sehingga suhunya turun menjadi 273,54oC. Campuran gas tersebut kemudian dikondensasi di kondenser parsial (E-104) sehingga suhunya menjadi 80oC. Campuran gas yang tidak terkondensasi dan cairan hasil kondensasi dialirkan ke flash drum (V-102) untuk dipisahkan.

Hasil atas flash drum (V-102) yang berupa campuran gas tidak terkondensasi, yang terdiri dari gas hidrogen dan metana dipisahkan di dalam absorber (T-103) dengan absorbent propana. Campuran gas ini

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

34

akan dinaikkan tekanannya dengan kompresor (C-103) sehingga suhunya menjadi 61,5oC dan tekanan 25 atm. Gas tersebut sebagian besar akan di-recycle dan dicampur dengan umpan hidrogen segar sedangkan sisanya akan di-purging dan digunakan sebagai bahan bakar furnace. Sedangkan hasil bawah absorber diumpankan ke stripper untuk memisahkan metana dan propana dengan stripping gas CO2. Hasil atas stripper berupa flue gas yang terdiri dari campuran metana, karbon dioksida dan sedikit propana dimanfaatkan sebagai fuel gas pada furnace. Sedangkan metana cair digunakan kembali sebagai absorbent pada absorber.

b. Pemisahan Benzene

Hasil bawah V-102 yang berupa campuran benzene, toluene, dan diphenyl diumpankan ke menara distilasi 1 (T-101) setelah dipanaskan dengan menggunakan heat exchanger (E-105) hingga suhunya menjadi 90,3oC.

Hasil atas T-101 yang berupa produk utama benzene dengan kemurnian 99,96% berat akan dikondensi di kondenser total (E-106), selanjutnya ditampung dalam akumulator 1 (V-103). Sebagian kondensat akan dikembalikan ke T-101 sebagai refluks dan sebagian lagi diambil sebagai produk. Produk benzene akan diturunkan tekanan dan suhunya dengan menggunakan expansion valve dan cooler (E- 1010) hingga suhu 40oC dan tekanan 1 atm. Selanjutnya dialirkan menuju tangki penyimpanan benzene (TK-102) dengan menggunakan pompa (P-106).

c. Pemisahan Diphenyl

Hasil bawah T-101 yang masih banyak mengandung toluene dan diphenyl dengan suhu 130,9oC dan tekanan 1,45 atm akan diumpankan ke T-102 pada kondisi cair jenuh. Diharapkan toluene yang akan direcycle mengandung maks. 0,05% diphenyl yang dihasilkan dalam reaksi.

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

35

Produk atas menara distilasi 2 (T-102) yang terdiri dari toluene dan sedikit diphenyl akan dikondensasi di kondenser total (E-108), selanjutnya ditampung di akumulator 2 (V-104). Sebagian besar kondensat di-recycle untuk dicampur dengan toluene umpan, lalu ada yang dikembalikan ke T-102 sebagai refluks, dan sisanya akan di- purging sebagai limbah. Produk bawah T-102 yang terdiri dari diphenyl dan sedikit toluene akan diturunkan tekanan dan suhunya dengan menggunakan expansion valve dan cooler (E-1011) hingga suhu 40oC dan tekanan 1 atm. Selanjutnya dialirkan menuju tangki penyimpanan toluene (TK-103) dengan menggunakan pompa (P-107).

2. 6. Neraca Massa dan Neraca Panas

Produk : Benzene 99,93% berat

Kapasitas : 500.000 ton/tahun

Satu tahun produksi : 330 hari Waktu operasi selama 1 hari : 24 jam 2. 6. 1. Neraca Massa

Basis perhitungan : 1 jam operasi

Satuan : kg/jam

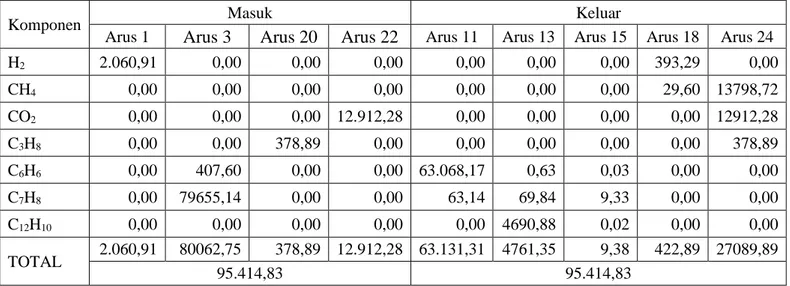

Tabel 2.2. Neraca Massa Total

Komponen Masuk Keluar

Arus 1 Arus 3 Arus 20 Arus 22 Arus 11 Arus 13 Arus 15 Arus 18 Arus 24

H2 2.060,91 0,00 0,00 0,00 0,00 0,00 0,00 393,29 0,00

CH4 0,00 0,00 0,00 0,00 0,00 0,00 0,00 29,60 13798,72

CO2 0,00 0,00 0,00 12.912,28 0,00 0,00 0,00 0,00 12912,28

C3H8 0,00 0,00 378,89 0,00 0,00 0,00 0,00 0,00 378,89

C6H6 0,00 407,60 0,00 0,00 63.068,17 0,63 0,03 0,00 0,00

C7H8 0,00 79655,14 0,00 0,00 63,14 69,84 9,33 0,00 0,00

C12H10 0,00 0,00 0,00 0,00 0,00 4690,88 0,02 0,00 0,00

TOTAL 2.060,91 80062,75 378,89 12.912,28 63.131,31 4761,35 9,38 422,89 27089,89

95.414,83 95.414,83

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

36

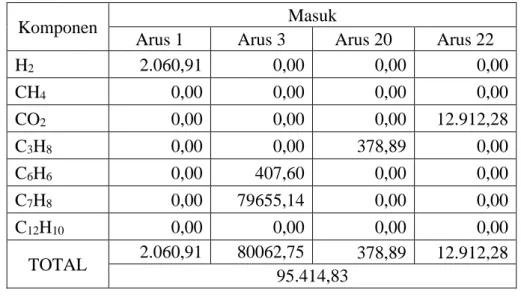

Tabel 2.3. Jumlah Arus Input dalam Neraca Massa Total Pabrik

Komponen Masuk

Arus 1 Arus 3 Arus 20 Arus 22

H2 2.060,91 0,00 0,00 0,00

CH4 0,00 0,00 0,00 0,00

CO2 0,00 0,00 0,00 12.912,28

C3H8 0,00 0,00 378,89 0,00

C6H6 0,00 407,60 0,00 0,00

C7H8 0,00 79655,14 0,00 0,00

C12H10 0,00 0,00 0,00 0,00

TOTAL 2.060,91 80062,75 378,89 12.912,28 95.414,83

Tabel 2.4. Jumlah Arus Output dalam Neraca Massa Total Pabrik

Komponen Keluar

Arus 11 Arus 13 Arus 15 Arus 18 Arus 24

H2 0,00 0,00 0,00 393,29 0,00

CH4 0,00 0,00 0,00 29,60 13798,72

CO2 0,00 0,00 0,00 0,00 12912,28

C3H8 0,00 0,00 0,00 0,00 378,89

C6H6 63.068,17 0,63 0,03 0,00 0,00

C7H8 63,14 69,84 9,33 0,00 0,00

C12H10 0,00 4690,88 0,02 0,00 0,00

TOTAL 63.131,31 4761,35 9,38 422,89 27089,89 95.414,83

Produk utama merupakan arus nomor 11, maka berdasarkan neraca massa total di atas diperoleh:

Kebutuhan spesifik toluene = 80.062,75 kg/jam

63.131,31 kg/jam= 1,27 kg 𝑡𝑜𝑙𝑢𝑒𝑛𝑒 kg 𝑏𝑒𝑛𝑧𝑒𝑛𝑒

Kebutuhan spesifik hidrogen = 2.060,91 kg/jam

63.131,31 kg/jam= 0,03 kg hidrogen kg 𝑏𝑒𝑛𝑧𝑒𝑛𝑒

Berdasarkan data kebutuhan spesifik bahan baku toluene dan hidrogen di atas, maka dapat disimpulkan bahwa satu kg produk benzene

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

37

membutuhkan 1,27 kg toluene dan 0,03 kg hidrogen. Pabrik benzene juga menghasilkan produk samping berupa diphenyl yang juga akan dijual.

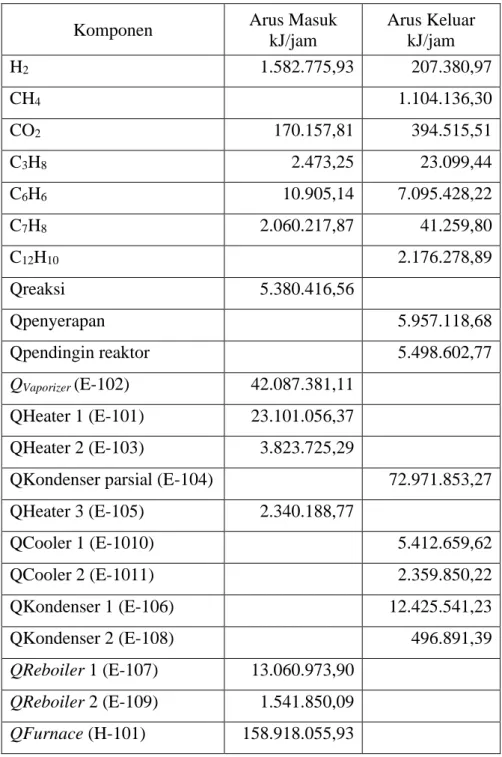

2. 6. 2. Neraca Panas

Basis perhitungan : 1 jam operasi

Satuan : kJ/jam

Tabel 2.5. Neraca Panas Total

Komponen Arus Masuk

kJ/jam

Arus Keluar kJ/jam

H2 1.582.775,93 207.380,97

CH4 1.104.136,30

CO2 170.157,81 394.515,51

C3H8 2.473,25 23.099,44

C6H6 10.905,14 7.095.428,22

C7H8 2.060.217,87 41.259,80

C12H10 2.176.278,89

Qreaksi 5.380.416,56

Qpenyerapan 5.957.118,68

Qpendingin reaktor 5.498.602,77

QVaporizer (E-102) 42.087.381,11

QHeater 1 (E-101) 23.101.056,37 QHeater 2 (E-103) 3.823.725,29

QKondenser parsial (E-104) 72.971.853,27 QHeater 3 (E-105) 2.340.188,77

QCooler 1 (E-1010) 5.412.659,62

QCooler 2 (E-1011) 2.359.850,22

QKondenser 1 (E-106) 12.425.541,23

QKondenser 2 (E-108) 496.891,39

QReboiler 1 (E-107) 13.060.973,90 QReboiler 2 (E-109) 1.541.850,09 QFurnace (H-101) 158.918.055,93

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

38

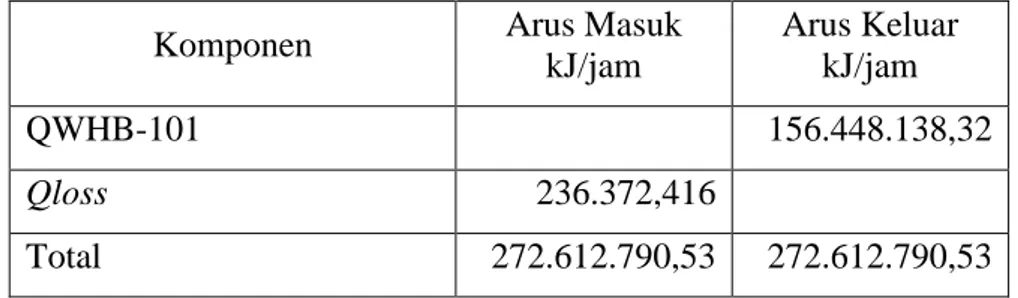

Tabel 2.5. Neraca Panas Total (lanjutan)

Komponen Arus Masuk

kJ/jam

Arus Keluar kJ/jam

QWHB-101 156.448.138,32

Qloss 236.372,416

Total 272.612.790,53 272.612.790,53

Pada perancangan pabrik benzene terdapat fluida pemanas dan pendingin yang terlibat dalam proses. Fluida pemanas dan pendingin memiliki fungsi untuk menaikkan atau menurunkan suhu fluida proses melalui alat penukar panas (heat exchanger). Berdasarkan tabel 2.5. dapat diketahui besarnya energi yang terlibat di dalam pabrik secara detil. Selain itu, dapat juga dicari kebutuhan energi pemanas atau pendingin untuk menghasilkan 1 kg produk benzene. Perhitungan energi spesifik pada masing-masing pemanas ataupun pendingin dapat dicari dengan cara berikut:

Energi total steam = Q (E-102+E-101+E-103+E-105+E-107+E-109) = (42.087.381,11+23.101.056,37+3.823.725,29+

2.340.188,77+13.060.973,9+1.541.850,09) kJ/jam

= 85.955.175,53 kJ/jam

Energi spesifik steam

= Energi total steam Massa produk benzene

= 85.955.175,53 kJ/jam 63.131,31 kg/jam

= 1361,53 kJ/kg

Energi total air pendingin = Q (E-104+E-106+E-108+WHB-101+

E-1010+E-1011)

= (72.971.853,27+12.425.541,23+

496.891,39+156.448.138,32+5.412.659,62

+2.359.850,22) kJ/jam

= 250.114.934,04 kJ/jam

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

39 Energi spesifik air pendingin

= Energi total air pendingin Massa produk benzene

= 250.114.934,04 kJ/jam 63.131,31 kg/jam

= 3961,82 kJ/kg

2. 7. Tata Letak Peralatan Proses dan Pabrik 2.7.1. Tata Letak Peralatan Proses

Tata letak peralatan proses adalah tempat di mana alat-alat yang digunakan dalam proses produksi. Beberapa hal yang harus diperhatikan dalam menentukan tata letak peralatan proses pabrik, antara lain (Vilbrandt, 1959):

a. Kelancaran aliran udara di dalam dan di sekitar peralatan proses. Hal ini bertujuan untuk menghindari terjadinya stagnasi udara pada suatu tempat sehingga mengakibatkan akumulasi bahan kimia yang dapat mengancam keselamatan pekerja.

b. Penerangan sebuah pabrik harus memadai dan pada tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan.

c. Lalu lintas manusia, dalam perancangan tata letak peralatan perlu diperhatikan agar pekerja dapat mencapai seluruh alat proses dengan cepat dan mudah. Hal ini bertujuan apabila terjadi gangguan pada alat proses dapat segera diperbaiki. Keamanan pekerja selama menjalankan tugasnya juga diprioritaskan.

d. Pertimbangan ekonomi, dalam menempatkan alat-alat proses diusahakan dapat menekan biaya operasi dan menjamin kelancaran dan keamanan produksi pabrik.

e. Jarak antar alat proses, alat proses yang mempunyai suhu dan tekanan operasi tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila terjadi ledakan atau kebakaran maka kerusakan dapat diminimalkan.

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

40

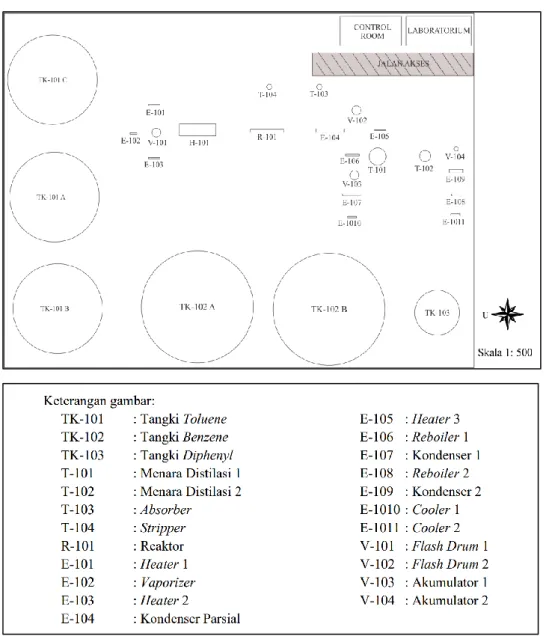

Tata letak peralatan proses pada prarancangan pabrik ini dapat dilihat pada Gambar 2.3.

Gambar 2.3. Tata Letak Alat Proses 2.7.2. Tata Letak Pabrik

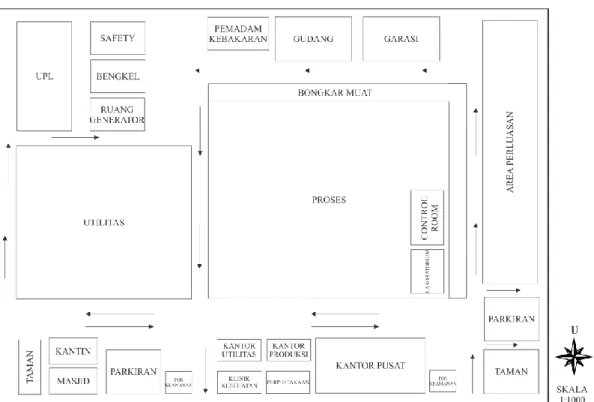

Tata letak adalah tempat kedudukan keseluruhan bagian dari perusahaan yang meliputi tempat kerja alat, tempat kerja orang, tempat penyimpanan bahan dan hasil, tempat utilitas, perluasan, dan lain-lain. Tata letak pabrik merupakan suatu pengaturan yang optimal dari seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting untuk

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

41

mendapatkan efisiensi, keselamatan, dan kelancaran kerja para pekerja serta keselamatan proses. Tata letak pabrik yang baik bertujuan agar:

a. Mempermudah arus masuk dan keluar area pabrik

b. Proses pengolahan bahan baku menjadi produk lebih efisien

c. Mempermudah penanggulangan bahaya yang mungkin terjadi seperti kebakaran, ledakan, dan lain-lain

d. Mencegah terjadinya polusi

e. Mempermudah pemasangan, pemeliharaan, dan perbaikan

f. Menekan biaya produksi serendah mungkin dengan hasil yang maksimum

Secara garis besar tata letak pabrik ini dibagi menjadi beberapa daerah utama, yaitu:

a. Daerah perkantoran, laboratorium, dan ruang kontrol

Daerah ini merupakan pusat kegiatan administrasi pabrik yang mengatur kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian proses, kualitas, dan kuantitas bahan yang akan diproses serta produk yang dijual.

b. Daerah proses

Daerah ini merupakan daerah dimana alat proses diletakkan dan proses berlangsung.

c. Daerah penyimpanan bahan baku dan produk

Daerah ini merupakan daerah untuk tangki bahan baku dan produk.

d. Daerah gudang, bengkel, dan garasi

Daerah ini merupakan daerah untuk menampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan perawatan peralatan proses.

e. Daerah utilitas

Daerah ini merupakan daerah dimana kegiatan penyediaan bahan pendukung proses berlangsung dipusatkan.

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

42

Hal-hal yang perlu dipertimbangkan untuk mencapai hasil yang optimal dalam menentukan tata letak pabrik menurut Vilbrandt (1959) adalah:

a. Perlu disediakan area perluasan produksi yang tidak jauh dari proses lama.

b. Tata letak selalu diusahakan untuk memisahkan sumber api dan panas dari sumber bahan yang mudah meledak serta unit-unit yang ada dikelompokkan agar memudahkan pengalokasian bahaya kebakaran yang mungkin terjadi.

c. Sistem konstruksi yang direncanakan adalah di luar ruang untuk menekan biaya bangunan gedung, sedangkan jalannya proses dalam pabrik tidak dipengaruhi oleh perubahan musim.

d. Fasilitas untuk karyawan seperti masjid, kantin, parkir, dan sebagainya diletakkan strategis sehingga tidak mengganggu jalannya proses.

e. Jarak antara pompa dan peralatan proses harus diperhitungkan agar tidak mengalami kesulitan dalam melakukan pemeliharaan dan perbaikan.

f. Disediakan tempat untuk membersihkan alat agar tidak mengganggu peralatan lain.

g. Jarak antara unit yang satu dengan yang lain diatur sehingga tidak saling mengganggu.

h. Sistem perpipaan diletakkan pada posisi yang tidak mengganggu operator dan memberikan warna atau simbol yang jelas untuk masing- masing proses sehingga memudahkan bila terjadi kerusakan dan kebocoran.

Prarancangan Pabrik Benzene dari Toluene dan Hidrogen dengan Proses Hidrodealkilasi Kapasitas 500.000 Ton/Tahun

43

Gambar 2.4. Tata Letak Pabrik