BAB II

DESKRIPSI PROSES

2.1.Spesifikasi Bahan Baku dan Produk 2.1.1. Spesifikasi Bahan Baku

1. Toluene (PT. Styrindo Mono Indonesia) Rumus molekul : C7H8

Fase : cair

Kenampakan : jernih

Kemurnian : min 99 % wt Impuritas

- benzene : maks 1 % wt

2.1.2. Spesifikasi Bahan Pembantu

1. Hidrogen(PT. Air Liquid Indonesia) Rumus molekul : H2

Bentuk : gas Kemurnian : 100 % vol

2. Katalis Zeolit HZSM-5 (PT. Bupan) Fase : padat

Bentuk : granular Diameter : 0,738 cm Ukuran pori-pori: 2 – 4,3 Ả Bulk density : 0,686 g/cm3

2.1.3. Spesifikasi Bahan Produk 1. Paraxylene (www.alibaba.com)

Rumus molekul : p–C8H10

Fase : cair

Kenampakan : jernih

Kemurnian : min 99,5 %wt

16

Impuritas

-m–xylene : maks 0,30% wt -o–xylene : maks 0,15% wt -toluene : maks 0,05 % wt 2. Benzene(www.alibaba.com)

Rumus molekul : C6H6

Fase : cair

Kenampakan : jernih

Kemurnian : min 99,5%wt Impuritas

– toluene : maks 0,5 % wt

2.2. Konsep Proses 2.2.1. Dasar Reaksi

ReaksipembentukanC8H10(paraxylene)adalahreaksidisproportion ationC7H8(toluene)heterogen fasegasdengankatalis padat.Proses disproporsionasi pada prinsipnya adalah pemindahan gugus alkyl dari senyawa aromatis yang satu ke senyawa aromatis yang lain. Jadi dalam reaksi ini 2 mol toluene akan dipecah menjadi 1 mol xylene dan 1 mol benzene. Adapunreaksi utama pembuatanparaxyleneadalah :

+

Toluene Paraxylene Benzene

Konversi total toluenedalam reaktor adalah 10% mol. Dengan selektivitas paraxylene mencapai 99,6% (Koshiro, 2017).

2.2.2. Pemakaian Katalis

Katalis dapat memperbesar kecepatan reaksi karena dimungkinkan terjadinya mekanisme alternatif yaitu energi aktivasi tiap langkah reaksi akan lebih rendah dibandingkan tanpa katalis. Konversi

H2

kesetimbangan tidak dipengaruhi katalis, tetapi selektivitas dapat ditingkatkan dengan adanya katalis. Umumnya penurunan tekanan akan semakin besar bila diameter katalis semakin kecil.

Pada reaksi toluene menjadi paraxylene katalis yang digunakan adalah zeolit HZSM-5 tipe riekertyang merupakan katalis padat dengan perbandingan silika dan alumina 40:1. Katalis ditempatkan di dalam reaktor fixedbedmultitubedi bagian sisi dalam tube-nya.Toluene direaksikan dalam reaktor berisi katalisator dengan penambahan gas hidrogen. Penambahan gas hidrogen ini bertujuan untuk mengurangi terjadinya penyumbatan pori-pori katalis.

2.2.3.Kondisi Operasi

Kondisi operasi pada prarancangan pabrik paraxylene ini adalah : a. Temperatur

Penentuan temperatur reaksi di reaktor harus mempertimbangkan fase reaksi dan batasan reaksi serta tinjauan secara termodinamika.

Untuk itu temperatur reaksi berkisar dari 502-562ᴼCdengan konversi 10%, hal ini mendasari bahwa pada suhu tersebut fase reaktan berupa fase gas.

b. Tekanan

Tekanan operasi pembentukan paraxylene di reaktor adalah atmospheric pressureyaitu 1 bar (Bhaskar,1990).

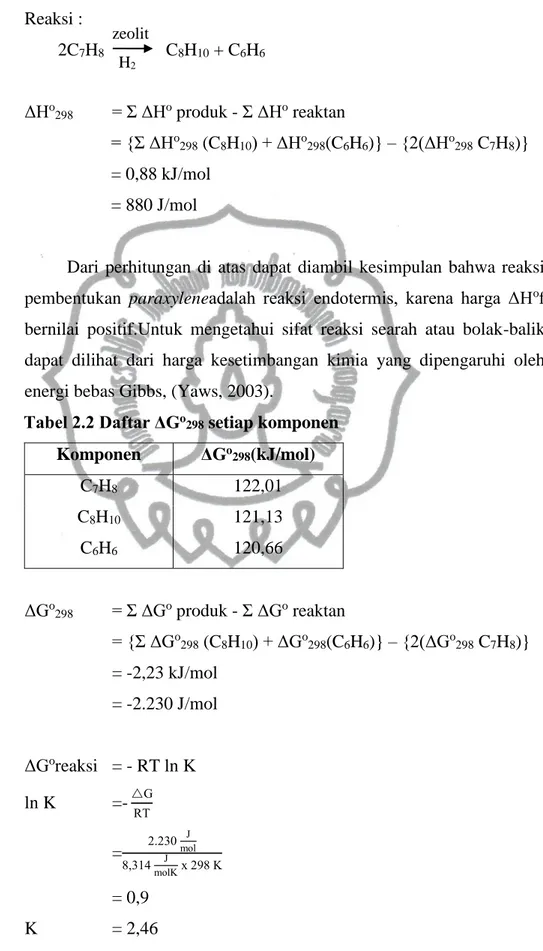

2.2.4. Tinjauan Termodinamika

Reaksi pembentukan paraxyleneditinjau dari segi termodinamika adalah sebagai berikut (Yaws, 2003) :

Tabel 2.1 Daftar ΔHo298setiap komponen Komponen ΔHo298(kJ/mol)

C7H8 50

C8H10 17,95

C6H6 82,93

Reaksi :

2C7H8 C8H10 + C6H6

ΔHo298 = Σ ΔHo produk - Σ ΔHo reaktan

= {Σ ΔHo298 (C8H10) + ΔHo298(C6H6)} – {2(ΔHo298 C7H8)}

= 0,88 kJ/mol

= 880 J/mol

Dari perhitungan di atas dapat diambil kesimpulan bahwa reaksi pembentukan paraxyleneadalah reaksi endotermis, karena harga ΔHof bernilai positif.Untuk mengetahui sifat reaksi searah atau bolak-balik dapat dilihat dari harga kesetimbangan kimia yang dipengaruhi oleh energi bebas Gibbs, (Yaws, 2003).

Tabel 2.2 Daftar ΔGo298 setiap komponen Komponen ΔGo298(kJ/mol)

C7H8 122,01

C8H10 121,13

C6H6 120,66

ΔGo298 = Σ ΔGo produk - Σ ΔGo reaktan

= {Σ ΔGo298 (C8H10) + ΔGo298(C6H6)} – {2(ΔGo298 C7H8)}

= -2,23 kJ/mol

= -2.230 J/mol

ΔGoreaksi = - RT ln K ln K =-G

RT

= 2.230

J mol 8,314 J

molK x 298 K

= 0,9

K = 2,46

zeolit H2

Suhu operasi = 532ᴼC = 805 K, sehingga : lnK805

K298 =-∆H298

R [T1

1- 1

T0] lnKK805

298 =-8,314 J/molK880 J/mol [8051 - 2981 ] lnK805

2,46 = 0,224

K805

2,46 = 1,25 K805 = 1,25x 2,46 K805 =3,077

Berdasarkan hasil perhitungan di atas, diperoleh harga K untuk reaksi tersebut bernilai positif yaitu 3,077.

2.2.5. Mekanisme Reaksi

Reaksi hidrogenasi katalitik toluene dengan katalis zeolit HZSM- 5tipe riekertmerupakan reaksi heterogen dalam fase gas (reaktan) dan fase padat (katalis). Mekanisme reaksi yang terjadi :

1. Transfer massa reaktan dari badan utama fluida ke permukaan luar katalis (external diffusion)

2. Transfer massa reaktan dari permukaan luar ke permukaan dalam pori-pori katalis (internal diffusion)

3. Adsorbsi reaktan pada permukaan katalis (chemisorption) 4. Reaksi pada permukaan katalis

5. Desorbsi produk reaksi dari permukaan dalam katalis

6. Transfer massa produk dari permukaan dalam ke permukaan luar katalis

7. Transfer massa produk dari permukaan luar katalis ke badan utama fluida

Untuk reaksi nomor 1, 2, 6 dan 7 merupakan transfer massa reaktan ke katalis dan transfer massa produk dari katalis ke fluida.

Sedangkan reaksi nomor 3, 4 dan 5 merupakan langkah reaksi pada

permukaan katalis (Fogler, 1999).Penurunan persamaan reaksi yang dipertimbangkan adalah tahap reaksi adsorpsi. Reaksi yang terjadi yaitu sebagai berikut:

2 C7H8 → C8H10 + C6H6

2 T → P + B Keterangan:

T = C7H8

P = C8H10

B = C6H6

Mekanisme reaksinya adalah:

Adsorpsi T + S TS (Reaksi pengendali)

Reaksi Permukaan T S PS + B

Desorpsi PS P + S

Reaksi pengendali adalah reaksi adsorpsi,makadiperoleh persamaan nilai kecepatan reaksi sebagai berikut :

Dimana :

Adsorpsi : r1 = k1 PT𝚹S

Reaksi Permukaan : r2 = k2𝚹T – k-2𝚹PPB= k2(𝚹T-ϴP PB

K2 ) Desorpsi : r3 = k3𝚹P – k-3𝚹SPP = k3 (𝚹P -ϴSPP

K3 )

Nilai r2= 0 dan r3 = 0 karena reaksi pengendalinya adalah reaksi adsorpsi, sehingga didapatkan 𝚹T= ϴP PB

K2 ; 𝚹P = ϴSPP

K3 dan 𝚹S = PP PB 1

K2K3+PP K3+1 , maka :

r1= k1PT

PP PB K2K3 +PP

K3+1 k1

k-1

k2

k-2

H2

k3

k-3

K2 = k2

k−2 K3= k−3

k3

H2

Reaksi permukaan berjalan sangat cepat, makanilai k2>>> dan k-2

<<<sehinggaK2>>>. Begitu pula dengan reaksi desorpsiyang berjalan sangat cepat, nilai k3>>> dan k-3<<<sehinggaK3>>>, didapatkan :

r1= 0 +0 +1k1PT = k11PT

Sehingga mekanisme reaksi pembentukan paraxylenedari toluenemenjadi seperti di bawah ini :

T + S → P + B + S

Maka persamaan kinetika reaksi sebagai berikut :

dengan :

k =konstanta kecepatan reaksi (kmol/kg) PT = tekanan parsial toluene (atm)

Hasil perhitungan tinjauan termodinamika nilai K yang didapatkan relatif kecil yaitu 3,077. Pada kondisi ini seharusnya reaksi berjalan bolak-balik (reversible), sedangkan menurut tinjauan kinetika reaksinya berjalan kekanan (irreversible). Menurut Bhaskar (1990), konversi yang dicapai dalam reaksi hanya berlaku untuk nilai konversi kurang dari atau sama dengan 10% karena pada kondisi tersebut reaksi hanya berjalan kekanan dan reaksi kekiri belum terjadi.Dalam reaksi ini, dipilih konversi 10% dengan suhu 502-562ᴼC karena memiliki selektivitas yang tinggi yaitu 99,6%.

2.2.6.Tinjauan Kinetika

Secara umum kelangsungan reaksi ditentukan oleh kecepatan reaksi dan konsentrasi reaktan. Reaksi utama pembentukan paraxylenemelalui reaksi katalitik toluene fase uap adalah sebagai berikut :

2 C7H8 C8H10 + C6H6

r = 𝑘 PT

H2

Menurut Bhaskar (1990), persamaan kinetika reaksi diatas dinyatakan dengan :

r = 2,3 x 1012 exp (-28400/RT) {0,042} . PT. (kmol/ kg.h) r = k . PT

dengan :

k = konstanta kecepatan reaksi (kmol/kg) PT = tekanan parsial toluene (atm)

2.2.7. Langkah Proses

Proses pembuatan paraxylene dari bahan baku toluene dapat dibagi dalam tiga tahap, yaitu :

1. Tahap Penyiapan Bahan Baku

Toluene (C7H8) sebagai bahan baku dengan kemurnian 99%

dipompa dari tangki penyimpanan bahan baku menuju vaporizer untuk menguapkan dan menaikan suhunya menjadi 111ᴼC yang kemudian ditambahkan dengan gas hidrogen. Setelah itu masuk kedalam furnace hingga suhu naik menjadi 562ᴼC untuk diumpankan kedalam reaktor. Hidrogen merupakan senyawa inert yang tidak ikut bereaksi di dalam reaktor, kemudian dipisahkan dari senyawa–senyawa lain di dalam separator, melaluikondenser parsial.

2. Tahap Reaksi dalam Reaktor

Umpan reaktor bersuhu 562ᴼC dan tekanan 1 bar dimasukkan secara kontinyu ke dalam reaktor fixed bed multitube non isotermal non adiabatisdengan menggunakan katalis zeoliteHZSM–5 tiperiekert. Reaksi yang terjadi didalam reaktor adalah reaksi endotermis sehingga perlu ditambahkan panas kedalam reaktor supaya suhu operasi terjaga antara 502ᴼC sampai dengan562ᴼC.

3. Tahap Pemurnian Hasil

Pendinginan awal produk keluaran reaktor yang bersuhu 502ᴼC dengan sistem pemanfaatan panas melalui vaporizer hingga suhunya turun menjadi 295ᴼC. Kemudian produk di embunkan di dalam

kondenser parsial, setelah itu dipisahkan fase gas dan fase cairnya menggunakan separator. Hasil bawah separator yaitu fraksi condensable gas diumpankan kedalam menara distilasi 1, sedangkan hasil atas separator fraksi non condensable gasyang berupa gas hidrogen di-recycle kembali ke arus yang menuju furnace. Dari menara distilasi 1 diperoleh benzene sebagai distilat. Benzene kemudian didinginkan oleh cooler lalu disimpan didalam tangki penyimpanan produk benzene. Hasil bawah menara distilasi 1 diumpankan ke menara distilasi 2. Toluene yang keluar sebagai distilat di-recycle kembali ke reaktor, sedangkan hasil bawahnya berupa produk paraxylene disimpan didalam tangki penyimpanan produk paraxylene.

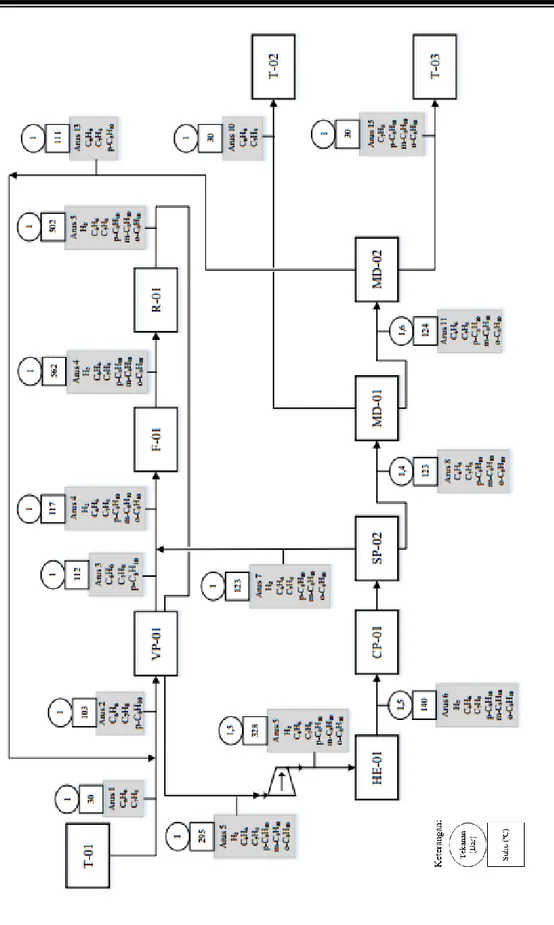

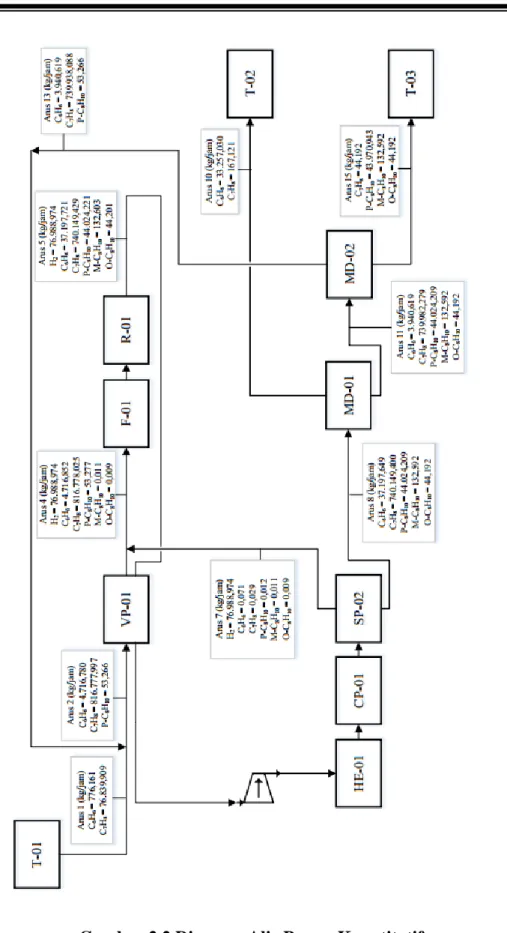

2.3. Diagram Alir Proses

Diagram alir proses dapat dilihat pada Diagram Alir Proses Prarancangan Pabrik ParaxyleneKapasitas 350.000 ton/tahun.

2.3.1. Diagram Alir Kualitatif

Diagram alir kualitatif dapat dilihat pada Gambar 2.1 2.3.2. Diagram Alir Kuantitatif

Diagram alir kuantitatif dapat dilihat pada Gambar 2.2 2.3.3.Diagram Alir Proses

Gambar 2.1 Diagram Alir Proses Kualitatif

Gambar 2.2 Diagram Alir Proses Kuantitatif

Gambar 2.3 Diagram Alir Proses

2.4. Neraca Massa dan Neraca Panas

Produk = p-xylene 99,5% berat

Kapasitas = 350.000 ton/tahun

Waktu operasi1 tahun = 330 hari, 1 hari 24 jam Konversi total proses = 99,73%

2.4.1. Neraca Massa

Basis perhitungan = 1 jam operasi 2.4.1.1. Neraca Massa di Sekitar Reaktor Tabel 2.3 Neraca Massa diSekitarReaktor

Komponen Input (kg/jam) Output (kg/jam)

Arus 4 Arus 5

H2 76.988,974 76.988,974

C6H6 4.716,852 37.197,721

C7H8 816.778,025 740.149,429

p-C8H10 53,277 44.024,221

m-C8H10 0,011 132,603

o-C8H10 0,009 44,201

Total 898.537,148 898.537,148

2.4.1.2. Neraca Massa di Sekitar Kondenser Parsial Tabel 2.4 Neraca Massa di SekitarKondenser Parsial

Komponen Input (kg/jam) Output (kg/jam)

Arus 6 Arus 7 Arus 8

H2 76.988,975 76.988,975 -

C6H6 37.197,721 0,071 37.197,649

C7H8 740.149,429 0,029 740.149,400

p-C8H10 44.024,221 0,012 44.024,209

m-C8H10 132,603 0,011 132,592

o-C8H10 44,201 0,009 44,192

Sub Total 898.537,150 76.989,107 821.548,043

Total 898.537,150 898.537,150

2.4.1.3. Neraca Massa di Sekitar Menara Distilasi-01 Tabel 2.5 Neraca Massa di SekitarMenara Distilasi-01

Komponen Input (kg/jam) Output (kg/jam)

Arus 8 Arus 10 Arus 11

H2 - - -

C6H6 37.197,649 33.257,030 3.940,619

C7H8 740.149,400 167,121 739.982,279

p-C8H10 44.024,209 - 44.024,209

m-C8H10 132,592 - 132,592

o-C8H10 44,192 - 44,192

Sub Total 821.548,043 33.424,151 788.123,892

Total 821.548,043 821.548,043

2.4.1.4. Neraca Massa di Sekitar Menara Distilasi-02 Tabel 2.6 Neraca Massa di SekitarMenara Distilasi-02

Komponen Input (kg/jam) Output (kg/jam)

Arus 11 Arus 13 Arus 15

H2 - - -

C6H6 3.940,619 3.940,619 -

C7H8 739.982,279 739.938,088 44,192

p-C8H10 44.024,209 53,266 43.970,943

m-C8H10 132,592 - 132,592

o-C8H10 44,192 - 44,192

Sub Total 788.123,892 743.931,973 44.191,919

Total 788.123,892 788.123,892

2.4.1.5. Neraca Massa di Sekitar Tee-01 Tabel 2.7 Neraca Massa di SekitarTee-01

Komponen Input (kg/jam) Output (kg/jam)

Arus 1 Arus 14 Arus 2

H2 - - -

C6H6 776,161 3.940,619 4.716,780

C7H8 76.839,909 739.938,088 816.777,997

p-C8H10 - 53,266 53,266

m-C8H10 - - -

o-C8H10 - - -

Sub Total 77.616,070 743.931,973 821.548,043

Total 821.548,043 821.548,043

2.4.1.6. Neraca Massa di Sekitar Tee-02 Tabel 2.8 Neraca Massa di SekitarTee-02

Komponen Input (kg/jam) Output (kg/jam)

Arus 3 Arus 10 Arus 4

H2 - 76.988,975 76.988,974

C6H6 4.716,780 0,071 4.716,852

C7H8 816.777,997 0,029 816.778,025

p-C8H10 53,266 0,012 53,277

m-C8H10 - 0,011 0,011

o-C8H10 - 0,009 0,009

Sub Total 821.548,043 76.989,107 898.537,150

Total 898.537,150 898.537,150

2.4.1.7. Neraca Massa Total Tabel 2.9 Neraca Massa Total

Komponen Input (kg/jam) Output (kg/jam)

Arus 1 Arus 12 Arus 15

H2 - - -

C6H6 776,161 33.257,030 -

C7H8 76.839,909 167,121 44,192

p-C8H10 - - 43.970,943

m-C8H10 - - 132,592

o-C8H10 - - 44,192

Sub Total 77.616,070 33.424,151 44.191,919

Total 77.616,070 77.616,070

2.4.2. Neraca Panas

Basis perhitungan = 1 jam operasi 2.4.2.1. Neraca Panas di Sekitar Reaktor Tabel 2.10 Neraca Panas di Sekitar Reaktor

Keterangan Q input (kJ/jam) Q output (kJ/jam)

Q umpan 1.473.346.931,068 -

Q produk - 1.473.389.593,151

Q reaksi - 779.036,941

Q pemanas 821.699,024 -

Total 1.474.168.630,092 1.474.168.630,092

2.4.2.2. Neraca Panas di Sekitar Kondenser Parsial Tabel 2.11 Neraca Panas di Sekitar Kondenser Parsial

Keterangan Q input (kJ/jam) Q output (kJ/jam)

Q umpan 256.406.091,789 -

Q produk - 254.928.480,363

Q kondensasi 331.158.257,035 -

Beban panas CP - 332.635.868,460

Total 587.564.348,824 587.564.348,824

2.4.2.3. Neraca Panas di Sekitar Menara Distilasi-01 Tabel 2.12 Neraca Panas di Sekitar Menara Distilasi-01

Keterangan Q input (kJ/jam) Q output (kJ/jam)

Q umpan 146.583.951,669 -

Beban panas reboiler 229.836.765,055 -

Q distilat - 3.432.190,996

Q bottom - 149.660.556,753

Beban panas kondenser - 223.327.968,975

Total 376.420.716,724 376.420.716,724

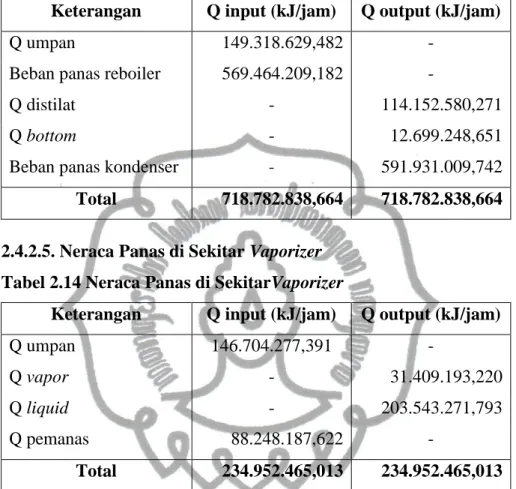

2.4.2.4. Neraca Panas di Sekitar Menara Distilasi-02 Tabel 2.13 Neraca Panas di Sekitar Menara Distilasi-02

Keterangan Q input (kJ/jam) Q output (kJ/jam)

Q umpan 149.318.629,482 -

Beban panas reboiler 569.464.209,182 -

Q distilat - 114.152.580,271

Q bottom - 12.699.248,651

Beban panas kondenser - 591.931.009,742

Total 718.782.838,664 718.782.838,664 2.4.2.5. Neraca Panas di Sekitar Vaporizer

Tabel 2.14 Neraca Panas di SekitarVaporizer

Keterangan Q input (kJ/jam) Q output (kJ/jam)

Q umpan 146.704.277,391 -

Q vapor - 31.409.193,220

Q liquid - 203.543.271,793

Q pemanas 88.248.187,622 -

Total 234.952.465,013 234.952.465,013 2.4.2.6. Neraca Panas di Sekitar Tee-01

Tabel 2.15 Neraca Panas di Sekitar Tee-01

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 1 Arus 14 Arus 2

H2 - - -

C6H6 6.870,076 628.284,300 684.739,295

C7H8 658.203,796 113.515.385,154 114.124.795,206

p-C8H10 - 8.910,816 8.119,643

m-C8H10 - - -

o-C8H10 - - -

Sub Total 665.073,872 114.152.580,271 114.817.654,143

Total 114.817.654,143 114.817.654,143

2.4.2.7. Neraca Panas di Sekitar Tee-02 Tabel 2.16 Neraca Panas di Sekitar Tee-02

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 3 Arus 10 Arus 4

H2 - 108.350.918,352 101.018.436,117

C6H6 503.187,155 8,896 543.323,395

C7H8 92.095.442,657 3,760 99.387.310,324

p-C8H10 6.228,146 1,585 6.720,926

m-C8H10 - 1,528 1,413

o-C8H10 - 1,294 1,197

Sub Total 92.604.857,958 108.350.935,415 200.955.793,372

Total 200.955.793,372 200.955.793,372

2.4.2.8. Neraca Panas di Sekitar Furnace Tabel 2.17 Neraca Panas di SekitarFurnace

Keterangan Q input (kJ/jam) Q output (kJ/jam)

Q umpan 517.078.337,195 -

Q IDO 956.452.132,552 -

Q produk - 1.473.530.469,747

Total 1.473.530.469,747 1.473.530.469,747

2.4.2.9. Neraca Panas Total Tabel 2.18 Neraca Panas Total

Keterangan Q input (kJ/jam) Keterangan Q output (kJ/jam) Umpan toluene 665.073,872 Distilat MD-01 3.432.190,996 Q pemanas furnace 956.452.132,552 Bottom MD-02 12.699.248,651 Q pemanas reaktor 821.699,024 Q vaporizing 110.310.234,528 Beban reboiler-01 229.836.765,055 Q reaksi 779.036,941 Beban reboiler-02 569.464.209,182 Beban CP-01 332.635.868,460 Beban CD-01 223.327.968,975 Beban CD-02 591.931.009,742

Beban HE-01 402.478.442,390 Beban HE-02 1.294.498,959

Beban HE-03 Heat loss

3.925.847,784 74.425.532,261 Total 1.757.239.879,685 Total 1.757.239.879,685

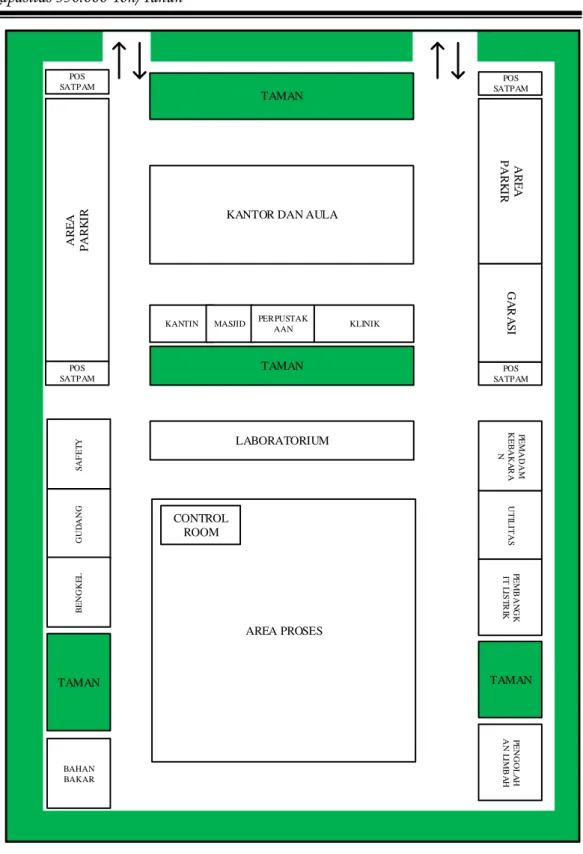

2.5.Lay Out Pabrik dan Peralatan Proses 2.5.1.Lay OutPabrik

Tata letak (layout) pabrik merupakan hal penting yang perludipertimbangkan dalam perancangan pabrik. Pengaturan tata letak pabrik harusdilakukan secara seksama sehingga penempatan peralatan- peralatan proses sertafasilitas penunjang lainnya dapat meminimalisasi biaya investasi lahan dan biayaperawatan, dapat mengakomodir seluruh pegawai yang bekerja di pabrik, sertamemenuhi aspek-aspek keselamatan pekerja dan pabrik.Pabrik paraxylene ini akan didirikan pada areaseluas 5 hektar yang dapatmenampung semua peralatan desain dan memungkinkan jika akan dilakukanperluasan pabrik. Untuk keamanan dan keselamatan kerja, maka pabrikdibagi menjadi 2 bagian, yaitu OSBL (Outside Battery Limit) dan ISBL (InsideBattery Limit).

1. OSBL (Outside Battery Limit) Area OSBL meliputi :

a. Kantor b. Laboratorium c. Klinik

d. Maintenance e. Tempat ibadah f. Pos keamanan g. Tempat parkir h. Taman

2. ISBL (Inside Battery Limit)

Area ISBL meliputi daerah proses dan penanganan produk, control room,sistem utilitas. Di area ini diberlakukan sistem pengamanan dan keselamatan kerjayang ketat, ditandai dengan kewajiban untuk memakai helm, sepatu safety, danalat-alat keselamatan lainnya.Secara keseluruhan, tata letak pabrik didasarkan atastujuan efektivitas, kenyamanan, dan keselamatan produksi. Letak urutan peralatanproses, ukuran peralatan, dan sifat bahan yang diolah merupakan beberapa halyang sangat mempengaruhi tata letak suatu pabrik.Control room sebagai pusat dari segala peralatan elektronik yangmengendalikan danmengoperasikan pabrik, perlu diletakkan pada lokasi yangaman namun staf yang ada di sana dimungkinkan untuk segera melakukantindakan manual jika terjadi sesuatu di plant.

Beberapa pertimbangan untukcontrol room:

a. Tekanan udara di dalam control room dibuat lebih tinggi untuk mencegahmasuknya uap berbahaya dan beracun.

b. Mendesain control room agar tahan dari blast dan ledakan.

c. Menempatkan di lokasi yang memiliki resiko paling kecil, berdasarkanjarak pisah dengan peralatan dan kemungkinan terlepasnya gas berbahayadan beracun.

d. Memasang unit pemurnian udara yang masuk yang dapat meminimalisasiterpaparnya para pekerja dari uap beracun.

e. Memasang seal di semua sewer outlet dari control room.

f. Memasang unit pemadam kebakaran di dalam control room.

Tata letak prarancangan pabrikparaxylene dapat dilihat pada gambar dibawah ini :

POS SATPAM POS

SATPAM

TAMAN

POS SATPAM

KANTOR DAN AULA

AREAPARKIR

KANTIN MASJID PERPUSTAK

AAN KLINIK

TAMAN POS

SATPAM

AREA PARKIR GARASI

SAFETYGUDANGBENGKEL PEMADAMKEBAKARAN UTILITASPEMBANGKIT LISTRIK

LABORATORIUM

BAHAN BAKAR

AREA PROSES

TAMAN

PENGOLAHAN LIMBAH

TAMAN CONTROL

ROOM

Gambar 2.4 Tata Letak Pabrik

2.5.2. Lay OutPeralatan Proses

Mode operasi yang digunakan dalam pabrik paraxylene adalah kontinyu.Letak peralatan proses didasarkan dari fungsi peralatan tersebut dan urutannyadalam proses produksi agar lebih efisien. Ukuran peralatan perlu diperhatikandalam rangka menyederhanakan konstruksi pabrik sehingga tidak boros lahan dankonstruksi.Sifat bahan yang diolah berpengaruh terhadap tata letak pabrik karenabahan kimia yang berbahaya harus mendapat penanganan khusus. Penentuanskema tata letak peralatan di dalam pabrik dilakukan dengan memperhitungkanfaktor-faktor berikut ini:

a. Arah angin

Penempatan peralatan proses harus memperhatikan arah angin.

Semuaperalatan yang melibatkan zat-zat yang berbahaya dan mudah terbakar harusdiletakkan di daerah yang searah dengan arah angin sehingga apabila terjadikebocoran, angin tidak akan membawa zat tersebut ke seluruh pabrik di mana zattersebut dapat tersulut dan terbakar. Fasilitas lain seperti perkantoran, controlroom, kantin, tempat ibadah, laboratorium, gudang, dan tempat parkir diletakkandi daerah yang berlawanan dengan arah angin sebab di fasilitas ini paling banyakterdapat orang.

b. Penempatan alat

Penempatan peralatan proses perlu dikelompokkan dalam kelompok- kelompok unit proses untuk efisiensi jumlah tenaga kerja. Hal lain yang perludiperhatikan adalah penempatan control room, dimana control room harusditempatkan di suatu lokasi strategis yang dapat memantau wilayah area pabrikyang cukup luas. Faktor keselamatan lain yang harus dipertimbangkan adalahharus tersedianya assembly point apabila terjadi kecelakaan.

c. Jarak antar alat

Jarak antar alat, jarak antar alat dengan bangunan dan jarak antar alat denganjalan umum diatur dengan memperhatikan karakteristik

material yang digunakan,ukuran peralatan dan tipe proteksi terhadap proses terkait. Pengaturan jaraktersebut akan mempengaruhi panjang dan jalur sistem perpipaan, ukuran peralataninstalasi, pengangkutan, pemeliharaan, dan peralatan cadangan yang diperlukan.Penentuan jarak pisah antar peralatan juga ditentukan berdasarkanhazards yang dimiliki masing-masing peralatan dan kemudahan pengoperasian.

Penentuan jarakpisah ini mengikuti aturan/kaidah CCPS (Center for Chemical Process Safety).

d. Elevasi alat

Sebaiknya suatu alat diletakkan di dasar, kecuali ada alasan khusus untukmenempatkannya pada elevasi (ketinggian) tertentu.Hal ini disebabkan oleh biayakonstruksi untuk menaikkan elevasi suatu alat atau membuat pabrik yangbertingkat jauh lebih besar dibandingkan jika semua peralatan ditempatkan didasar. Selain itu, hal lain yang perlu dipertimbangkan dalam elevasi alat ini adalahaspek keselamatan yang memerlukan perhatian lebih apabila kemungkinan terjadibahaya kebakaran, ledakan, maupun gempa bumi.

e. Perawatan (Maintenance)

Desain tata letak pabrik harus memudahkan proses perawatan peralatan-peralatan proses yang digunakan dalam pabrik, mengingat pabrik kimia memilikibiaya perawatan yang tinggi.

Gambar 2.5 Tata Letak Alat Proses