ANALISIS PENERAPAN TOTAL PRODUCTIVE MAINTENANCE (TPM) PADA BAGIAN GRINDING (STUDI KASUS: MESIN PFG GLS-5T) DI PT.

KATSUYAMASEIKI KKB INDONESIA

Andri Kurniawan1), Hamdan Amaruddin, S. E. , M. E 2) Prodi Manajemen, Universitas Pelita Bangsa

andri.k9503@gmail.com

ABSTRAK

Penelitian ini berfokus pada mesin GLS-5T untuk proses Recces Tools di PT. Katsuyamaseiki KKB Indonesia. Tujuan penelitian ini yaitu ingin Mengetahui besarnya nilai Overall Equipment Effectiveness pada pada mesin PFG GLS5-T, Mengetahui jenis six big losses apa yang paling dominan dalam mempengaruhi penurunan efektivitas mesin PFG GLS5-T dan Mengetahui faktor – faktor yang menyebabkan rendahnya produktivitas pada mesin PFG GLS5-T.

Metode yang digunakan adalah Metode Kuantitatif, metode pengumpulan data dengan cara Observasi dan wawancara dilapangan dan mengolah data elemenelemen TPM yaitu Availability, Performance Rate, Quality Rate, Overall Equipment Efectiveness, Six big losses, Pembuatan diagram Pareto, Pembuatan Check Sheet, Pembuatan Fishbone Diagram Dan pemetaan Radar chart untuk kondisi TPM.

Dari hasil penelitian didapat nilai OEE Pada mesin GLS-5T sebesar 76.46, penyumbang Losses terbesar Defect losses dan Breakdwon losses. Defect losses menyubang nilai sebesar 28.55% dan Break dwon losses dengan nilai 26.27%

Kata Kunci : Recces Tools, TPM, OEE, SIX BIG LOSSES.

PENDAHULUAN

Total Productive Maintenance (TPM) adalah perawatan masa kini yang melibatkan seluruh partisipasi karyawan dalam meningkatkan efektivitas kerja dengan meningkatkan ketersedian peralatan produksi (availability), kinerja (performance), dan kualitas (quality). Terdapat banyak faktor- faktor yang mendukung untuk tercapainya efektivitas perawatan. Faktor-faktor tersebut antara lain adalah kegagalan mesin, kapasitas produksi, efisiensi waktu untuk menghasilkan produk, waktu siklus ideal, kinerja operator, penanganan kerusakan mesin dan kegagalan proses. Hal ini menjadi perhatian bagi perusahaan, tetapi tidak dalam satu indikator kinerja. Sehingga pemahaman nilai dalam proses manufaktur menjadi terpisah dan akhirnya pencapaian produktivitas yang belum optimal.

Untuk menghitung dan meningkatkan level efektivitas pada akhirnya, maka perlu dilakukan pendekatan yang melibatkan semua faktor usaha, kehandalan, keahlian, input-output, teknologi, manajemen, informasi dan sumber-sumber daya lain secara terpadu.

Salah satu pendekatan yang dapat digunakan adalah dengan pengukuran Overall Equipment Effectiveness (OEE) sebagai produk dari Total Productive Maintenance (TPM) yang konsepnya diperkenalkan oleh Seiichi Nakajima pada tahun 1971. TPM dengan menggunakan metode pengukuran OEE berfungsi sebagai pengukuran performansi perawatan berdasarkan kondisi mesin untuk melihat secara keseluruhan efektivitas mesin yang mencakup tiga faktor yaitu avaibility rate, performance rate dan rate of quality (Riyanto, 2001).

Kemudian laporan Produksi PT.

KATSUYAMASEIKI KKB INDONESIA menunjukkan bahwa produksi Recces Tools yang dihasilkan oleh mesin PFG 3 GLS5-T tidak memenuhi target produksi yang ditetapkan. Salah satu permasalahan yang dihadapi saat ini adalah kondisi mesin PFG GLS5-T yang sering mengalami kerusakan yang tampaknya menyebabkan downtime yang besar dan berdampak pada tidak

tercapainya target produksi yang telah ditentukan. pemeliharaan mesin belum dilakukan dengan baik sehingga sering terjadi kerusakan mesin dan berakibat pada penurunan hasil produksi.

Tujuan penelitian ini Mengetahui besarnya nilai Overall Equipment Effectiveness pada pada mesin PFG GLS5-T, Mengetahui jenis six big losses apa yang paling dominan dalam mempengaruhi penurunan efektivitas mesin PFG GLS5-T.

dan Mengetahui faktor – faktor yang menyebabkan rendahnya produktivitas pada mesin PFG GLS5-T.

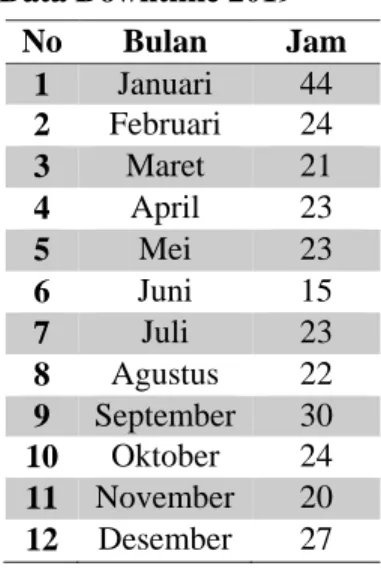

Tabel 1 Data Downtime 2019

TINJAUAN PUSTAKA

Total Productive Maintenance (TPM) Menurut Kurniawan (2013), Total Productive Maintenance (TPM) merupakan suatu aktivitas pemeliharaan yang mengikutsertakan semua elemen dari perusahaan yang bertujuan untuk menciptakan suasana kritis (critical mass) dalam lingkungan industri guna mencapai zero breakdown, zero defect, zero accident. TPM adalah suatu metode yang bertujuan untuk memaksimalkan efisiensi penggunaan peralatan dan memantapkan sistem pemeliharaan preventif yang dirancang untuk keseluruhan peralatan dengan

No Bulan Jam 1 Januari 44 2 Februari 24

3 Maret 21

4 April 23

5 Mei 23

6 Juni 15

7 Juli 23

8 Agustus 22 9 September 30 10 Oktober 24 11 November 20 12 Desember 27

mengimplementasikan suatu aturan dan memberikan motivasi kepada seluruh bagian yang berada dalam suatu perusahaan tersebut, melalui peningkatan komponensipasi dari seluruh anggota yang terlibat mulai dari manajemen puncak sampai kepada level terendah. TPM memberi jalan agar perencanaan menjadi bermutu tinggi, mengorganisasi, pengawasan, dan pengendalian prakteknya melalui metodologi 8 pilar antara lain autonomous maintenance, focused improvement, planned maintenance, quality maintenance, education dan training, safety, health dan environment, office TPM serta development management dimana pondasi awal dalam menerapkan 8 pilar ini yaitu dengan menerapkan program 5S (Seiri, Seiton, Seiso, Sheiketsu, dan Shitsuke.

1. Autonomous Maintenance atau Jishu Hozen Memberikan tanggung jawab perawatan rutin kepada operator seperti pembersihan mesin, pemberian lubrikasi/minyak dan inspeksi mesin. Dengan demikian, operator atau pekerja yang bersangkutan memiliki rasa kepemilikan yang tinggi, meningkatan Total Productive Maintenance 18 pengetahuan pekerja terhadap peralatan yang digunakannya.

2. Continous / Focused improvement

Membentuk kelompok kerja untuk secara proaktif mengidentifikasikan mesin/peralatan kerja yang bermasalah dan memberikan solusi atau usulan-usulan perbaikan.

Kelompok kerja dalam melakukan Focused Improvement juga bisa mendapatkan

karyawan-karyawan yang bertalenta dalam mendukung kinerja perusahaan untuk mencapai targetnya.

3. Pilar Planned Maintenance

Menjadwalkan tugas perawatan berdasarkan tingkat rasio kerusakan yang pernah terjadi dan/atau tingkat kerusakan yang diprediksikan. Dengan Planned Maintenance, kita dapat mengurangi kerusakan yang terjadi secara mendadak serta dapat lebih baik mengendalikan tingkat kerusakan komponen.

4. Quality Maintenance

Membahas tentang masalah kualitas dengan memastikan peralatan atau mesin produksi dapat mendeteksi dan mencegah kesalahan selama produksi berlangsung. Dengan kemampuan mendeteksi kesalahan ini, proses produksi menjadi cukup handal dalam menghasilkan produk sesuai dengan spesifikasi pada pertama kalinya. Dengan demikian, 13 tingkat kegagalan produk akan terkendali dan biaya produksi pun menjadi semakin rendah

5. Training dan Education

Ini diperlukan untuk mengisi kesenjangan pengetahuan saat menerapkan TPM (Total Productive Maintenance). Kurangnya pengetahuan terhadap alat atau mesin yang dipakainya dapat menimbulkan kerusakan pada peralatan tersebut dan menyebabkan rendahnya produktivitas kerja yang akhirnya merugikan perusahaan. Dengan pelatihan yang cukup, kemampuan operator dapat ditingkatkan sehingga dapat melakukan kegiatan perawatan dasar sedangkan Teknisi dapat dilatih dalam hal meningkatkan kemampuannya untuk melakukan perawatan pencegahan dan kemampuan dalam menganalisis kerusakan mesin atau peralatan kerja.

6. Safety, Health & Environment

Para Pekerja harus dapat bekerja dan mampu menjalankan fungsinya dalam lingkungan yang aman dan sehat. Dalam Pilar ini, Perusahaan diwajibkan untuk menyediakan Lingkungan yang aman dan sehat serta bebas dari kondisi berbahaya. Tujuan Pilar ini adalah mencapai target Tempat kerja yang

“Accident Free” (Tempat Kerja yang bebas dari segala kecelakaan).

7. Safety, Health & Environment

Early Equipment Management termasuk dalam offiice TPM merupakan pilar TPM (Total Productive Maintenance) menggunakan kumpulan pengalaman dari kegiatan perawatan dan perbaikan sebelumnya untuk memastikan mesin baru dapat mencapai kinerja yang optimal. Dengan demikian, tujuan dari pilar ini agar peralatan atau mesin produksi baru 14 dapat mencapai kinerja yang optimal pada waktu yang sesingkat-singkatnya.

8. TPM in Administration

Pilar adalah menyebarkan konsep TPM (Total Productive Maintenance) ke dalam fungsi Administrasi. Dengan demikian, tujuan pilar TPM (Total Productive Maintenance) ini agar semua pihak dalam organisasi (perusahaan) memiliki 20 konsep dan persepsi yang sama termasuk staff administrasi (perencanaan, pembelian, dan keuangan).

Overall Equipment Effectiveness (OEE) adalah nilai yang disajikan dalam bentuk rasio antara output aktual dibagi dengan output maksimum peralatan yang digunakan dalam kondisi kinerja terbaik. OEE bertujuan untuk menghitung efektifitas dan performa suatu mesin atau proses produksi. Dengan menghitung OEE, dapat diketahui 3 komponen penting yang mempengaruhi efektifitas mesin, yaitu availability atau ketersediaan mesin, performance rate atau efisiensi produksi, dan Quality rate atau kualitas mesin. Standar dunia untuk masing – masing faktor berbeda – beda. 19 Berikut adalah standar dunia dari masing – masing variabel (Vorne Industri Inc, 2016):

a. Availability

Availability adalah rasio yang menunjukkan waktu yang tersedia untuk mengoperasikan mesin. Availability mempertimbangkan berbagai kejadian yang dapat menghentikan proses produksi yang direncanakan sebelumnya.

Availability: Operation Time X 100%

Loading Time b. Performance Rate

Performance rate mempertimbangkan faktor- faktor yang menyebabkan proses produksi tidak sesuai dengan kecepatan maksimum yang seharusnya saat beroperasi. Contohnya adalah ketidakefisienan operator dalam menggunakan mesin.

Performance Rate:

Jumlah Produksi X waktu siklus per unit

Operation Time 𝑥 100%

c. Quality Rate

Quality rate adalah perbandingan antara produk yang baik dibagi dengan jumlah total produksi.

Jumlah produk yang baik diperoleh dengan mengurangkan jumlah produksi dengan jumlah produk yang cacat. Kemudian setelah itu diubah menjadi bentukpersentase.

QualityRatio:

Jumlah Produksi−Produk Defect Usefull

Jumlah Produksi X 100%

Six Big Losses Tujuan utama dari TPM dan OEE adalah untuk mengurangi enam kerugian utama yang menyebabkan kerugian efisiensi selama proses produksi. Pada masing- masing komponen tersebut terdapat 6 kerugian yang dapat mempengaruhi efektifitas peralatan.

Pada availability terdapat breakdown losses dan setup and adjustment losses, sedangkan pada performance rate terjadi penurunan speed losses dan idling/minor stopages losses, dan terakhir pada quality rate terdapat defect/rework losses dan yield/scrap losses. Tujuan utama dari TPM dan OEE adalah untuk mengurangi enam kerugian utama yang menyebabkan kerugian efisiensi selama proses produksi. Pada masing- masing komponen tersebut terdapat 6 kerugian yang dapat mempengaruhi efektifitas peralatan.

Pada availability terdapat breakdown losses dan setup and adjustment losses, sedangkan pada performance rate terjadi penurunan speed losses Performance 95%

Quality 99%

Availability 90%

OEE 85%

dan idling/minor stopages losses, dan terakhir pada quality rate terdapat defect/rework losses dan yield/scrap losses. Adapun enam kerugian besar (six big losses) Keenam jenis kerugian tersebut menurut Nakajima (1988) adalah sebagai berikut:

1. Breakdown Losses

Kerusakan mesin/peralatan merupakan perbaikan peralatan yang belum dijadwalkan sebelumnya dimana waktu yang diserap oleh kerugian ini terlihat dari seberapa besar waktu yang terbuang akibat kerusakan peralatan/mesin produksi. Masuk dalam kategori kerugian downtime yang menyerap sebagian waktu proses produksi (loading time). Kerugian ini breakdown akan mengakibatkan waktu yang terbuang sia-sia yang mengakibatkan kerugian bagi perusahaan akibat berkurangnya volume produksi.

Breakdown Losses = Loading TimeDwontime 𝑥 100%

2. Set up and adjustment losses

Set up and adjustment losses merupakan waktu yang terserap untuk pemasangan, penyetelan dan penyesuaian parameter mesin untuk mendapatkan spesifikasi yang diinginkan pada saat pertama kali mulai memproduksi komponen tertentu. Juga waktu yang dibutuhkan untuk kegiatan-kegiatan mengganti suatu jenis produk ke jenis produk berikutnya untuk produksi selanjutnya.

Dengan kata lain total yang dibutuhkan mesin tidak berproduksi guna menganti peralatan (dies) bagi jenis produk berikutnya sampai dihasilkan produk yang sesuai untuk proses selanjutnya.

Set up and adjusment losses Set Up Time Loading Time

𝑥100%

3. Idling and minor stoppage losses

Idling adalah peralatan beroperasi tanpa menghasilkan produk atau dengan kata lain memproses udara. Kerugian idling karena beroperasi tanpa beban dan peralatan/mesin

beroperasi tanpa menghasilkan produk.

Minor stoppages losses adalah peralatan berhenti sesaat muncul jika faktor eksternal mengakibatkan peralatan/mesin berhenti berulang-ulang. Idling and minor stoppages merupakan kerugian akibat berhentinya peralatan karena terlambatnya pasokan material atau tidak adanya operator walaupun WIP tersedia. Masalah-masalah ini sering diabaikan sebagai penghapusan produk yang tidak dikehendaki sesuai masalah yang dihadapi, sehingga zero idling and minor stoppages menjadi tujuan utamanya. Kedua kerugian ini merupakan bagian yang menyumbang terhadap speed looses.

Idling and minor stoppage losses =

Non Productive time

Loading Time 𝑥 100%

4. Reduced Speed losses

Reduced speed merupakan kerugian yang terjadi akibat peralatan yang dioperasikan di bawah standar kecepatan. Merupakan perbedaan antara desain speed dengan aktual operating speed. Alasan bagi perbedaan dalam hal kecepatan dapat menjadi masalah- masalah mekanikal, elektrikal, atau masalah- masalah kualitas. Menurunnya kecepatan produksi timbul jika kecepatan operasi aktual lebih kecil daripada kecepatan mesin yang telah dirancang beroperasi dalam kecepatan normal. Menurunnya kecepatan produksi antara lain disebabkan oleh:

a. Kecepatan mesin yang dirancang tidak dapat dicapai karena berubahnya jenis produk atau material yang tidak sesuai dengan peralatan/mesin yang digunakan b.

Kecepatan produksi peralatan/mesin menurun akibat operator tidak mengetahui berapa kecepatan normal peralatan/mesin yang sesungguhnya

c. Kecepatan produksi sengaja dikurangi untuk mencegah timbulnya masalah pada peralatan/mesin dan kualitas produk yang dihasilkan jika diproduksi pada kecepatan produksi yang lebih tinggi.

Reduced Speed Losses =

(Ideal Cycle Time x jumlah produksi)−Actual Production Time Loading Time

𝑥 100%

5. Quality Defect and Rework

adalah waktu yang terbuang untuk menghasilkan produk cacat, serta produk cacat yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, limbah produksi meningkat, dan biaya untuk pengerjaan ulang. Kerugian akibat pengerjaan ulang termasuk biaya tenaga kerja dan waktu yang dibutuhkan untuk mengolah dan mengerjakan kembali ataupun memperbaiki cacat produk.

Jumlahnya hanya sedikit akan tetapi kondisi seperti ini bisa menimbulkan masalah yang semakin besar.

Defect Losses =

Ideal cycle time x Total Product defect

Loading Time 𝑥 100%

6. Reduced Yield

Reduced yieled adalah kerugian material yang timbul selama waktu yang dibutuhkan oleh peralatan/mesin untuk menghasilkan produk baru dengan kualitas produk yang telah diharapkan. Kerugian yang timbul tergantung pada faktor-faktor seperti keadaan operasi yang tidak stabil, tidak tepatnya penanganan, dan pemasangan peralatan/mesin, cetakan (dies), ataupun operator tidak mengerti dengan kegiatan proses produksi yang dilakukan.

Scrap Losses = Ideal cycle time x Reduce Yield

Loading Time 𝑥

100%

Diagram pareto pertama kali diperkenalkan oleh seorang ahli ekonomi dari Italia, bernama Vilvredo Pareto pada tahun 1897. Diagram ini dikenal sebagai alat yang digunakan untuk menganalisis suatu fenomena, untuk mengetahui prioritas dari fenomena tersebut. Pada diagram pareto dapat dilihat bahwa suatu faktor merupakan faktor yang paling diprioritaskan dibandingkan dengan faktor lainnya (minimal empat faktor), karena faktor tersebut berada pada urutan paling depan, paling banyak atau paling tinggi dalam deretan sejumlah faktor yang ada dianalisis. Faktor yang mendapat persentase tertinggi akan menjadi perhatian utama dalam pemecahan masalah. Melalui dua diagram pareto yang dibandingkan, dapat dilihat perubahan seluruh atau sebagian faktor yang diteliti.

Diagram Sebab Akibat (Fishbone/ Cause and Effect Diagram)

Diagram sebab-akibat (fishbone) merupakan metode yang digunakan untuk meningkatkan kualitas. Diagram ini juga sering disebut dengan diagram sebab-akibat (cause effect diagram) (Gasperz, 2007). Diagram sebab-akibat dapat digunakan apabila pertemuan diskusi dengan menggunakan brainstorming untuk mengidentifikasi mengapa suatu masalah terjadi, diperlukan analisis lebih terperinci dari suatu masalah dan terdapat kesulitan untuk memisahkan penyebab dan akibat. Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil kerja maka orang akan selalu mendapatkan bahwa lima faktor penyebab utama signifikan yang perlu diperhatikan, yaitu : 1. Manusia (Man) 2. Metode Kerja (Work Method) 3. Mesin/Peralatan Kerja Lainnya (Machine/Equipment) 4. Bahan Baku (Raw Material) 5. Lingkungan Kerja (Work Environment).

Radar chart adalah sebuah chart yang membandingkan beberapa variabel kuantitatif.

Chart ini berguna untuk melihat variabel mana yang memiliki nilai yang sama atau jika ada penyimpangan diantara masing-masing variabel.

Radar Chart juga berguna untuk melihat variabel mana yang mencetak tinggi atau rendahnya nilai dalam suatu dataset, yang membuatnya ideal untuk menampilkan kinerja dari suatu proses.

Setiap variabel dilengkapi dengan sumbu yang dimulai dari titik tengah. Semua sumbu diatur secara radial, dengan jarak yang sama antara satu sama lain, dengan tetap mempertahankan skala yang sama antara semua sumbu. Garis kisi yang terhubung dari poros ke poros sering digunakan sebagai panduan. Setiap nilai variabel diplot sepanjang sumbu individu dan semua variabel dalam dataset dan terhubung bersama untuk membentuk poligon.

METODE PENELITIAN

Penelitian ini menggunakan rancangan penelitian kuantitatif. Penelitian kuantitatif merupakan suatu proses menemukan pengetahuan yang menggunakan data berupa angka sebagai alat menganalisa keterangan mengenai apa yang ingin diketahui. Penelitian ini menerapkan Total

Productive Maintenance (TPM) dengan metode Overall Equipment Efectiveness. Tujuan dari penelitian ini adalah untuk mengetahui bagaimana kondisi maintenance mesin pada saat ini, apakah sudah baik atau perlu peningkatan, kemudian memberikan alternatif solusi yang bisa diterapkan oleh perusahaan. Beberapa data yang diperlukan adalah data perawatan dan kerusakan mesin terkait pada line produksi perusahaan.

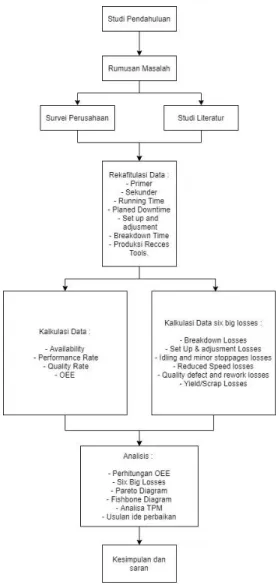

Gambar 3.1 Desain/Kerangka Penelitian

METODE ANALISIS

Pengolahan data yang telah diperoleh dianalisis secara deskriptif dan eksploratif yaitu dengan menyusun data kemudian diinterpretasikan dan dianalisis sehingga memberikan informasi untuk pemecahan masalah yang dihadapi secara kualitatif dan kuantitatif sesuai dengan tujuan yang ingin dicapai yaitu

menjawab rumusan masalah mengenai kegagalan kritis yang menyebabkan kegagalan dan mempengaruhi keandalan mesin PFG GLS-5T.

Tahap Pengumpulan Data 1. Data Running Time 2. Data Planed Dwontime 3. Data Set Up and Adjustment 4. Data Breakdwon Time 5. Data Produksi Recces Tool Tahap Melakukan Perhitungan Data

1. Availability 2. Performance Rate 3. Quality Rate

4. Overall Equipment Efectiveness 5. Six big losses

a. Breakdwon Losses

b. Set Up And Adjusment Losses c. Idling and Minor Stoppage Losses d. Reduced Speed Losses

e. Quality Defect and Rework Losses f. Yield/scrap Losse

Tahap Pembuatan Diagram

Pareto Pada tahap ini yaitu melakukan pembuatan tablel persentase six big losses, kemudian selanjutnya dilakukan pembuatan diagram Pareto.

Tahap Pembuatan Fishbone Diagram Setelah pembuatan diagram Pareto, kemudian selanjutnya dilakukan pembuatan Diagram Fishbone yang terdiri dari 2 penyumbang Losses terbesar yaitu:

1. Defect Losses, 2. 2 Breakdwon Losses.

Tahap Analisa TPM Pada tahap ini yaitu menganalisa kondisi TPM dengan menggunakan Radar Chart

Tahap membuat ide rencana perbaikan Setelah semua dilakukan maka tahap terakhir membuat ide rencana perbaikan untuk perusahaan.

HASIL DAN PEMBAHASAN

Running time adalah total waktu yang menunjukkan jumlah jam kerja yang digunakan dalam proses produksi, PT.

Katsuyamaseiki KKB Indonesia beroperasi selama 5 hari kerja dalam seminggu dan setiap bulan memiliki jumlah hari kerja yang berbeda karena ada hari libur yang berbeda di setiap bulannya. PT. Katsuyamaseiki KKB Indonesia menggunakan 2 shift dalam proses produksi dalam satu hari dan 8 jam kerja per shift sehingga total jam kerja per hari adalah 16 jam. Berikut pada tabel 4.1 adalah Data Rinning Time PT. Katsuyamaseiki KKB Indonesia:

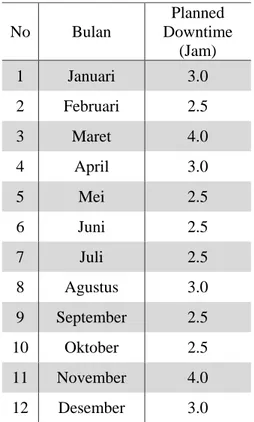

1. Data Planned Downtime

Planned downtime adalah jumlah waktu dalam satu bulan bagi sebuah mesin untuk melakukan perawatan preventif. Hal ini dilakukan agar tidak terjadi kerusakan mesin yang menyebabkan mesin breakdown dan terhentinya proses produksi.

Berikut adalah Data Planned Downtime PT.

Katsuyamaseiki KKB Indonesia:

2. Data Set Up and Adjustment

Waktu set up dan adjustment adalah waktu yang diperlukan untuk start sebelum mesin beroperasi dan berakhir setelah mesin selesai beroperasi.

Waktu-waktu tersebut seperti briefing, pemanasan mesin, dan pendinginan mesin.

Tabel 4.1 Data Running Time Tahun 2019

No Bulan Jumlah Hari

Jam Kerja Per-Hari

(Jam)

Runni ng Time (Jam)

1 Januari 22 16 352

2 Februari 19 16 304

3 Maret 20 16 320

4 April 19 16 304

5 Mei 22 16 352

6 Juni 15 16 240

7 Juli 23 16 368

8 Agustus 22 16 352

9 September 21 16 336

10 Oktober 23 16 368

11 November 20 16 320

12 Desember 20 16 320

No Bulan

Planned Downtime

(Jam)

1 Januari 3.0

2 Februari 2.5

3 Maret 4.0

4 April 3.0

5 Mei 2.5

6 Juni 2.5

7 Juli 2.5

8 Agustus 3.0

9 September 2.5

10 Oktober 2.5

11 November 4.0

12 Desember 3.0

3. Data Breakdown Time

Breakdown mesin adalah total waktu kerusakan mesin yang menyebabkan proses produksi berhenti. Penyebab kerusakan mesin adalah kerusakan mesin seperti mesin tidak dapat hidup dan pergantian suku cadang tidak sesuai jadwal sehingga diperlukan waktu perbaikan.

Tabel 4.4 Data Breakdwon Time

No. Bulan Breakdown

time (Jam)

1 Januari 22.0

2 Februari 5.0

3 Maret 1.0

4 April 3.5

5 Mei 1.0

6 Juni 0.0

7 Juli 0.0

8 Agustus 0.0

9 September 8.5

10 Oktober 1.0

11 November 0.0

12 Desember 7.0

4. Data Produksi Recces Tools pada Mesin GLS-5T

5. Availability Tabel 4.3 Data Set Up and Adjustment 2019

N

o Bulan

Jumla h Hari

Data Set Up and Adjustm ent /Hari

(Jam)

Data Set Up and Adjustm

ent

1 Januari 22 1 22.0

2 Februari 19 1 19.0

3 Maret 20 1 20.0

4 April 19 1 19.0

5 Mei 22 1 22.0

6 Juni 15 1 15.0

7 Juli 23 1 23.0

8 Agustus 22 1 22.0

9 Septemb

er 21 1 21.0

10 Oktober 23 1 23.0

11 Novemb

er 20 1 20.0

12 Desemb

er 20 1 20.0

No Bulan Availability

(%)

1 Januari 87.39%

2 Februari 92.04%

3 Maret 93.35%

4 April 92.52%

5 Mei 93.42%

6 Juni 93.68%

7 Juli 93.71%

8 Agustus 93.70%

9 September 91.15%

10 Oktober 93.43%

11 November 93.67%

12 Desember 91.48%

No Bulan Har i

Waktu Aktual

Produ ksi (Jam)

Cycle Time (jam)

Jumlah Prod-

uksi (Pcs)

Jumlah Prod-

uksi NG (Pcs)

1 Januari 22 299.2 0.833 380 40 2 Februa

ri 19 267.5 0.833 330 30 3 Maret 20 272.0 0.833 340 34 4 April 19 258.4 0.833 320 30 5 Mei 22 316.8 0.833 390 30 6 Juni 15 208.8 0.833 265 20 7 Juli 23 331.2 0.833 400 38 8 Agustu

s 22 313.3 0.833 380 35 9 Septem

ber 21 289.0 0.833 380 33 10 Oktobe

r 23 331.2 0.833 400 35 11 Novem

ber 20 288.0 0.833 355 30 12 Desem

ber 20 288.0 0.833 350 30

Total 1 tahun 4290

6. Performance Rate

7. Quality Rate

8. Overal Equipment Efectivness

9. Breakdown Losses

No Bulan Performance

(%)

1 Januari 89.9%

2 Februari 90.4%

3 Maret 88.5%

4 April 87.7%

5 Mei 92.3%

6 Juni 92.0%

7 Juli 90.5%

8 Agustus 89.9%

9 September 94.2%

10 Oktober 90.5%

11 November 92.4%

12 Desember 91.1%

No Bulan

Jumlah Produksi

(Pcs)

Jumlah Produksi

NG (Pcs)

Quality (%)

1 Januari 380 40 89.47%

2 Februari 330 30 90.91%

3 Maret 340 34 90.00%

4 April 320 30 90.63%

5 Mei 390 30 92.31%

6 Juni 265 20 92.45%

7 Juli 400 38 90.50%

8 Agustus 380 35 90.79%

9 September 380 33 91.32%

10 Oktober 400 35 91.25%

11 November 355 30 91.55%

12 Desember 350 30 91.43%

N

o Bulan

Availa bi-lity

(%)

Perform a-nce

(%)

Quality (%)

OEE (%) 1 Januari 87.39% 89.93% 89.47% 70.32%

2 Februari 92.04% 90.42% 90.91% 75.66%

3 Maret 93.35% 88.51% 90.00% 74.36%

4 April 92.52% 87.68% 90.63% 73.52%

5 Mei 93.42% 92.29% 92.31% 79.59%

6 Juni 93.68% 91.98% 92.45% 79.66%

7 Juli 93.71% 90.54% 90.50% 76.79%

8 Agustus 93.70% 89.93% 90.79% 76.50%

9 September 91.15% 94.21% 91.32% 78.42%

10 Oktober 93.43% 90.54% 91.25% 77.20%

11 November 93.67% 92.41% 91.55% 79.25%

12 Desember 91.48% 91.11% 91.43% 76.21%

No Bulan

Breakdown Losses

(%)

1 Januari 12.61%

2 Februari 7.96%

3 Maret 6.65%

4 April 7.48%

5 Mei 6.58%

6 Juni 6.32%

7 Juli 6.29%

8 Agustus 6.30%

9 September 8.85%

10 Oktober 6.57%

11 November 6.33%

12 Desember 8.52%

10. Set Up and Adjustment Losses

11. Idling and minor stoppage losses

12. Reduced Speed losses

13. Quality Defect and Rework

No Bulan

Reduced Speed losses

(%)

1 Januari 4.97%

2 Februari 2.44%

3 Maret 3.55%

4 April 2.71%

5 Mei 2.31%

6 Juni 5.03%

7 Juli 0.55%

8 Agustus 0.93%

9 September 8.27%

10 Oktober 0.55%

11 November 2.44%

12 Desember 1.12%

No Bulan

Equipment Failure Losses

(%)

1 Januari 6.30%

2 Februari 6.30%

3 Maret 6.33%

4 April 6.31%

5 Mei 6.29%

6 Juni 6.32%

7 Juli 6.29%

8 Agustus 6.30%

9 September 6.30%

10 Oktober 6.29%

11 November 6.33%

12 Desember 6.31%

No Bulan

Idling and Minor Stoppages

Losses (%)

1 Januari 1.66%

2 Februari 3.31%

3 Maret 7.28%

4 April 6.68%

5 Mei 2.78%

6 Juni 5.77%

7 Juli 3.09%

8 Agustus 3.93%

9 September 4.51%

10 Oktober 2.82%

11 November 2.53%

12 Desember 0.63%

No Bulan Defect Loses

%

1 Januari 9.5%

2 Februari 8.3%

3 Maret 9.0%

4 April 8.3%

5 Mei 7.2%

6 Juni 7.0%

7 Juli 8.7%

8 Agustus 8.4%

9 September 8.2%

10 Oktober 8.0%

11 November 7.9%

12 Desember 7.9%

14. Kalkulasi Rata-Rata Persentase setiap losses

15. Diagram Pareto

Kemudian dilihat pada Diagram Pereto 4.1 terdapat 2 penyumbang losses terbesar yaitu, 1.

Defect Losses 28.55%, 2. Breakdwon Losses 26.27%

Pembuatan Fishbone Diagram

Dari table pareto terdapat dua penyumbang masalah yaitu 1. Defect Losses, 2.Breakdwon Losses. Berikut ini hasil analisa dengan Diagram sebab akibat (Fishbone Diagram)

Kemudian Berikut ini hasil analisa dengan Diagram sebab akibat (Fishbone Diagram) pada Breakdown Losses seperti pada gambar 4.3 berikut ini.

Pembahasan Data

Analisis Perhitungan Overall Equipment Effectiveness

Melihat Tabel 4.8 di atas, kita dapat menghitung bahwa rata-rata nilai OEE untuk mesin GLS-5T dari Januari 2019 hingga Desember 2019 adalah 76,46%. Oleh karena itu, dari hasil tersebut menurut kriteria klasifikasi dapat masuk dalam kategori ketiga yaitu nilai OEE 60-84%, atau disebut dengan kategori sedang. Oleh karena itu, diperlukan upaya perbaikan untuk meningkatkan nilai OEE. Hal ini dilakukan untuk mencapai nilai OEE dimana PT berada di atas 85%. Seiki Katsuyama KKB Indonesia masuk dalam No Jenis

Losses

Rata-

Rata Persentase Kumulatif Persentase 1

Defect Loses (%)

8.19% 28.55% 28.55%

2

Breakdown Losses

(%)

7.54% 26.27% 54.82%

3

Set Up and Adjustment

Losses (%)

6.31% 21.98% 76.80%

4

Idling and Minor Stoppages

Losses (%)

3.75% 13.07% 89.87%

5

Reduced Speed losses (%)

2.91% 10.13% 100.00%

1 2 3 4 5

Rata- Rata 8.19% 7.54% 6.31% 3.75% 2.91%

Kumulatif

Persentase 28.55% 54.82% 76.80% 89.87% 100.00%

8.19% 7.54%

6.31%

3.75%

2.91%

28.55%

54.82%

76.80%

89.87%

100.00%

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

-0.01 0.05 0.10 0.15 0.20 0.25

0.30 Diagram Pareto Losses

kategori kelas duniaDilihat pada tabel 4.8. Hal ini didukung hasil penelitian yang dilakukan oleh Nadia Cynthia Dewi dan Rinawati dalam jurnal Analisis Penerapan Total Productive Maintenance (Tpm) dengan Perhitungan Overall Equipment Efectiveness (Oee) dan Six Big Losses Mesin Cavitec PT. Essentra Surabaya (Studi Kasus PT. Essentra).

Analisis Perhitungan Losses

Selain itu juga dilakukan analisis terhadap hasil perhitungan kerugian. Analisis ini bertujuan untuk mengetahui kerugian mana yang paling dominan dan menyebabkan nilai OEE terendah.

Perhitungan rata-rata untuk setiap kerugian periode Januari 2019 sampai dengan Desember 2019 ditunjukkan pada Tabel 4.15.

Dilihat dari diagram Pereto 4.1 di atas, terlihat bahwa ada 2 jenis kerugian yang dominan.

Kerugiannya adalah Defect losses dan Breakdown losses. Defect losses. Defect losses memberikan kontribusi nilai sebesar 8,19% dan persentase terhadap losses lain yaitu sebesar 28.55%, Sedangkan breakdown losses memiliki nilai sebesar 7,54% dan persentase terhadap losses lain sebesar 26.27%.

Analisi diagram sebab akibat

Kemudian dari hasil perhitungan kerugian didapatkan 2 jenis kerugian yang dominan yaitu Defect Loss dan Breakdown Loss. Penelitian ini berfokus untuk menemukan akar penyebab dari 2 jenis kerugian tersebut. Hal ini dikarenakan seperti pada penelitian-penelitian sebelumnya yang berfokus pada kerugian yang dominan dari setiap aspek. Namun penelitian ini hanya fokus pada aspek kinerja dan kualitas karena kedua aspek tersebut terutama aspek kualitas yang menyebabkan rendahnya nilai OEE.

Tahap selanjutnya adalah mencari akar penyebab munculnya kedua kerugian tersebut.

Pencarian akar penyebab dilakukan dengan bantuan alat yaitu diagram tulang ikan atau cause-and-effect diagram. Berikut ini adalah analisa dari kedua kerugian tersebut.

1. Defect Losses

Pada cacat ini kerugian terjadi karena banyaknya hasil produk yang gagal (cacat) yang di

sebabkan oleh mesin. Sehingga mengurangi jumlah produksi yang dihasilkan dari yang seharusnya (ideal). Pada tahap ini dilakukan

pencarian terhadap penyebab-penyebab kegagalan dengan menggunakan alat diagram sebab-akibat (tulang ikan).

Diagram sebab akibat untuk perincian kerugian tersebut dapat dilihat pada Gambar 4.2

Kemudian dari diagram sebab akibat di atas dapat dijelaskan untuk masing-masing aspek sebagai berikut:

1. Terdapat Lathe center yang aus, hal ini disebabkan oleh kurangnya tindakan pemeriksaan oleh porator

2. Terdapat batu gerinda yang aus, hal ini disebabkan oleh kurangnya tindakan pemeriksaan oleh operator

3. Slideway axis berkarat, hal ini sangat mengganggu pergerakan suatu axis dari satu titik ke titik lainya. Hal ini disebabkan kondisi oli pelumas sering berada pada garis Low dan operator kurang melakukan tindakan pemeriksaan.

2. Breakdown Losses

Dalam Breakdown Losses, hal ini terjadi karena kondisi mesin yang sering mengalami kerusakan, baik itu dari pergantian suku cadang, atau kerusakan mendadak. Pada tahap ini dilakukan penelusuran terhadap penyebab-penyebab yang menyebabkan tingginya nilai kerugian breakdown losses dengan menggunakan alat diagram sebab-akibat (tulang ikan).

Diagram sebab akibat untuk perincian kerugian tersebut dapat dilihat pada Gambar fishbone breakdown losses

Kemudian dari diagram sebab akibat di atas dapat dijelaskan untuk masing-masing aspek sebagai berikut:

1. Part Terlambat, hal ini disebabkan system pembelian sedikit kurang tepat, karena pada system sekarang pembelian part

dilakukan setelah adanya pesan dari operator ketika parts tersebut mengalami kerusakan 2. Ketika kerusakan perlu waktu lama, hal ini disebabkan oleh tindakan perbaikan dilakukan oleh subcon dan hal tersebut bisa menimbulkan waktu breakdown time menjadi lama

3. Tidak ada stok Parts, hal ini disebabkan oleh operator yang kurang tahu jenis dan tipe

part karena part susah dijangkau dan diperiksa oleh operator.

KESIMPULAN DAN SARAN Kesimpulan

Pada bab ini akan disajikan beberapa kesimpulan dari hasil penelitian dan saran yang dapat digunakan atau diterapkan untuk penelitian selanjutnya

1. Besarnya rata-rata hasil perhitungan Overall Equipment Effectiveness adalah 76,46%. Nilai ini termasuk dalam kategori SEDANG, namun perlu perbaikan sistem agar nilai OEE menjadi KELAS DUNIA yaitu 85%. Walaupun availability cukup tinggi, namun performance rate dan quality ratenya masih kurang, sehingga nilai OEE-nya rendah.

2. Kontributor kerugian terbesar yang menyebabkan rendahnya nilai OEE adalah Defect Loss dan Breakdown Loss. Defect losses merupakan kerugian terbesar dari seluruh kerugian yang terjadi yaitu sebesar 28,55% dan Break down losses berada di urutan kedua dengan nilai 26,27%

3. Berdasarkan pemetaan diagram sebab-akibat faktor-faktor yang menyebabkan munculnya kedua losses tersebut secara umum yaitu keterlambatan part yang disebabkan sistem pada pemesanan barang kurang tepat, Karena dengan sistem itu bisa menimbulkan waktu breakdown yang lama, kemudian tindakan perbaikan dilakukan oleh subcon, dengan seperti itu waktu perbaikan oleh subcon bisa memerlukan waktu tunggu 1 sampai 2 hari hal itu disebabkan subcon perlu membuat waktu untuk melakukan tindakan perbaikan, hal ini yang menyebabkan breakdown menjadi lama

Saran

A. Untuk Perusahaan

Setelah melakukan penelitian selama tiga bulan, ada beberapa poin penting yang dapat diterapkan oleh PT Katsuyama seiki KKB Indonesia untuk dapat terus meningkatkan pencapaian skor OEE sesuai standar perusahaan kelas dunia.

Kemudian perusahaan harus membuat SOP Maintenance oleh maker mesin untuk dapat menjaga keandalan dan meningkatkan

kemampuan mesin untuk terus beroperasi dimasa yang akan datang.

B. Untuk Peneliti selanjutnya.

Menyadari bahwa penelitian ini masih jauh dari sempurna, untuk itu penulis bermaksud memberikan saran untuk penelitian selanjutnya agar dapat menilai kembali Defect Losses dan Breakdown Losses , karena kedua losses ini yang paling tinggi penyumbang persentasenya.

DAFTAR PUSTAKA

Dewi, N. C., & Rinawati, D. I. (2015).

Analisis Penerapan Total Productive Maintenance (Tpm) dengan Perhitungan Overall Equipment Efectiveness (Oee) dan Six Big Losses Mesin Cavitec PT. Essentra Surabaya (Studi Kasus PT.

Essentra). Industrial Engineering Online Journal, 4(4)

Rahayu, A. (2014). Evaluasi Efektivitas Mesin Kiln dengan Penerapan Total Productive Maintenance pada Pabrik II/III PT Semen Padang. Jurnal Optimasi Sistem Industri, 13(1), 454- 485.

Iftari, M. N., & Nugroho, R. E. (2015).

Perbaikan Maintenance untuk Target Availability Penyaluran Gas dengan Pendekatan Total Productive Maintenance di PT PERTAMINA Gas Area Jawa Bagian Barat. MIX:

Jurnal Ilmiah Manajemen, 5(2), 152806.

Livia, K., & Fewidarto, P. D. (2016).

Evaluasi Peningkatan Kinerja Produksi melalui Penerapan Total Productive Maintenance di PT Xacti Indonesia. Jurnal Manajemen dan Organisasi, 7(1), 32-47.

Pratikto, R., & Wahyudi, S. (2012).

Penerapan Overall Equipment Effectiveness (OEE) Dalam Implementasi Total Productive Maintenance (TPM)(Studi Kasus di Pabrik Gula PT.‘Y’). J. Rekayasa Mesin, 3(3), 431-437.

Apriatno, D. (2016). USULAN PENERAPAN

TOTAL PRODUCTIVE

MAINTENANCE (TPM) GUNA MENINGKATKAN KINERJAMESIN

ELEKTROPLATING DI

PERUSAHAAN FURNITUR TANGERANG (Doctoral

dissertation, Universitas Mercu Buana).

Mahdina, A. N., Sugiono, S., & Yuniarti, R.

(2014). Peningkatan Efektivitas Lini Produksi pada Sistem Produksi Kontinyu dengan Pendekatan Total Productive Maintenance (TPM)(Studi Kasus pada PT.

Petrokimia Gresik). Jurnal Rekayasa dan Manajemen Sistem Industri, 2(3), p460-469.

Daman, A., & Nusraningrum, D. (2020).

ANALYSIS OF OVERALL

EQUIPMENT EFFECTIVENESS

(OEE) ON EXCAVATOR

HITACHI EX2500-6. Dinasti International Journal of Education Management And Social Science, 1(6), 847-855.

.