OPTIMASI PROSES PEMBUATAN BIOPELET DARI AMPAS

KOPI INSTAN DAN ARANG TEMPURUNG KELAPA

DENGAN RESPONSE SURFACE METHOD

NABILA AN NADJIB

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Optimasi Proses Pembuatan Biopelet dari Ampas Kopi Instan dan Arang Tempurung Kelapa Dengan Response Surface Method adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2016

Nabila An Nadjib

ABSTRAK

NABILA AN NADJIB. Optimasi Proses Pembuatan Biopelet dari Ampas Kopi Instan dan Arang Tempurung Kelapa Dengan Response Surface Method. Dibimbing oleh SAPTA RAHARJA dan GUSTAN PARI.

Pengembangan bahan bakar alternatif terbarukan dalam bentuk biopelet dapat diproduksi dari biomassa ampas kopi instan yang belum dimanfaatkan secara optimal karena memiliki nilai kalor yang cukup tinggi. Penelitian ini bertujuan untuk menentukan variasi komposisi yang optimal dari pencampuran arang tempurung kelapa terhadap ampas kopi instan, penambahan perekat tapioka, dan suhu pengempaan. Metode pembuatan biopelet yaitu pengeringan, penggilingan, penyaringan, pencampuran, pelleting, dan conditioning. Penentuan kondisi optimum dilakukan dengan menggunakan rancangan Response Surface

Methodology (RSM). Pembuatan biopelet dilakukan dengan penambahan arang

8-42%, penambahan jumlah perekat 2,6-4,2%, dan perlakuan suhu pengempaan sebesar 130-230 oC. Kondisi optimum diperoleh pada pencampuran arang tempurung kelapa 42%, jumlah perekat tapioka 4,2%, dan suhu pengempaan 229

o

C. Karakteristik biopelet yang dihasilkan adalah kadar air 4,95%, kadar zat terbang 50,63%, kadar abu 1,32%, kadar karbon terikat 48,05%, kerapatan biopelet 0,83 g/cm3, kuat tekan 15,75 kgf/cm2 dan nilai kalor 6937,301 kkal/kg. Nilai karakterisasi biopelet yang dihasilkan sudah sesuai dengan SNI 8021:2014 untuk pelet kayu.

Kata kunci: ampas kopi, arang tempurung kelapa, biopelet, response surface method (RSM)

ABSTRACT

NABILA AN NADJIB. Optimization of Biopellet Production from Instant Coffee

Solid Waste and Coconut Shell Charcoal using Response Surface Method. Supervised by SAPTA RAHARJA and GUSTAN PARI.

Development of renewable fuel alternative in the form of biopellet can be produced from instant coffee solid waste which has not been optimally utilized yet which it has a high calorific value. This study aimed to determine the optimum composition of coconut shell charcoal to the instant coffee solid waste, tapioca adhesive additions, and compression temperature. The method of biopellet production stages consist of drying, milling, screening, mixing, pelleting, and conditioning. Determination on optimal condition were conducted by using Response Surface Methodology (RSM). Biopellet was made by the addition of coconut shell chacoal ranged 8-42%, tapioca adhesive additions 2.6-4.2%, and

temperature compression 130-230 oC. The optimum condition obtained was on

composition coconut shell charcoal 42%, adhesive tapioca of 4.2%, and

temperature compression at 229 oC. The characteristic biopellet in optimum

condition were moisture content of 4.95%, volatile matter of 50.63%, ash content

of 1.32%, fixed carbon content of 48.05%, density value of 0.83 g/cm3,

All the parameters of biopellet characteristic values are complies to SNI 8021:2014 for wood pellets.

Keywords: biopellet, coconut shell charcoal, coffee ground, response surface method (RSM)

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

OPTIMASI PROSES PEMBUATAN BIOPELET DARI AMPAS

KOPI INSTAN DAN ARANG TEMPURUNG KELAPA

DENGAN RESPONSE SURFACE METHOD

NABILA AN NADJIB

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Optimasi Proses Pembuatan Biopelet dari Ampas Kopi Instan dan Arang Tempurung Kelapa Dengan Response Surface Method Nama : Nabila An Nadjib

NIM : F34120069

Disetujui oleh

Dr Ir Sapta Raharja, DEA Pembimbing I

Prof (R) Dr Gustan Pari, M.Si Pembimbing II

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2016 ini ialah biopelet, dengan judul Optimasi Proses Pembuatan Biopelet dari Ampas Kopi Instan dan Arang Tempurung Kelapa Dengan Response Surface Method.

Penyelesaian karya ilmiah ini terlaksana, antara lain berkat bantuan dan dukungan dari berbagai pihak. Untuk hal tersebut, pada kesempatan ini izinkanlah penulis menyampaikan ucapan terima kasih kepada:

1. Dr Ir Sapta Raharja, DEA dan Prof (R) Gustan Pari, MSi selaku dosen Pembimbing Akademik, atas bimbingan dan arahannya kepada penulis.

2. Bapak Mahfudin selaku laboran dan seluruh staf Balai Penelitian dan Pengembangan Kehutanan yang telah membantu saya selama penelitian.

3. Ayah, bunda, kakak, adik, om, tante, serta seluruh keluarga, atas segala doa dan kasih sayangnya.

4. Mba Lillie, Buci, Mba Irma, Pa Ade, Ka Reynaldy, Pa Agam, Mas Ivan, Mas Aldi, Mba Astari, Mas Sudri, dan seluruh staf lainnya yang telah memberikan bantuan selama proses pengambilan sampel.

5. Rekan-rekan seperjuangan TINNOVATOR TIN 49 serta teman-teman penulis yang selalu memberi semangat, dukungan dan doa selalu.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juli 2016

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 2

METODE 3

Alat dan Bahan 3

Waktu dan Tempat Penelitian 3

Metode 3

HASIL DAN PEMBAHASAN 6

Karakteristik Bahan Baku dan Bahan Tambahan 6

Biopelet Biomassa Ampas Kopi dan Arang Tempurung Kelapa 9 Analisis Kombinasi Faktor dan Optimasi Respon Permukaan 10

Optimasi dan Validasi Kondisi Optimum 27

SIMPULAN DAN SARAN 30

Simpulan 30

Saran 30

DAFTAR PUSTAKA 31

LAMPIRAN 35

DAFTAR TABEL

1 Rancangan desain rentang dan level variabel bebas 5

2 Desain matriks percobaan dan hasil respon 5

3 Hasil uji fisik dan kimia biomassa ampas kopi 7

4 Hasil uji fisik dan kimia arang tempurung kelapa dan tepung tapioka 8 5 Nilai parameter optimasi untuk respon kadar air 11 6 Nilai parameter optimasi untuk respon kadar zat terbang 13 7 Nilai parameter optimasi untuk respon kadar abu 16 8 Nilai parameter optimasi untuk respon kadar karbon terikat 18 9 Nilai parameter optimasi untuk respon kerapatan 21 10 Nilai parameter optimasi untuk respon kuat tekan 23 11 Nilai parameter optimasi untuk respon nilai kalor 25 12 Uraian variabel faktor dan respon yang akan dioptimasi 27

13 Perbandingan hasil optimasi menggunakan RSM 28

14 Perbandingan nilai respon prediksi solusi optimasi dengan nilai aktual 28 15 Perbandingan hasil uji biopelet ampas kopi dan arang tempurung kelapa

dengan standar kadar nitrogen, sulfur, dan klorin dari beberapa negara 29

DAFTAR GAMBAR

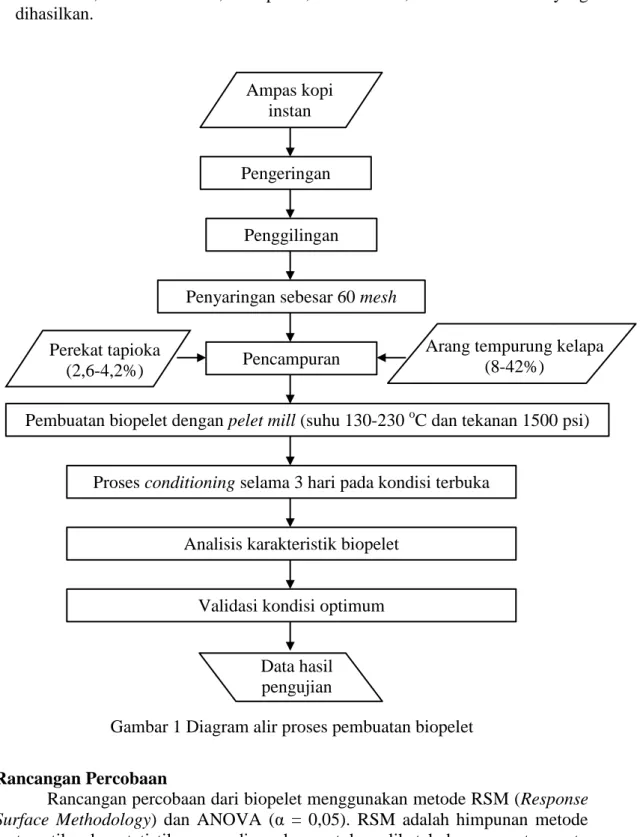

1 Diagram alir proses pembuatan biopelet 4

2 Pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan

terhadap respon kadar air biopelet 12

3 Grafik kontur pengaruh jumlah arang tempurung kelapa dan jumlah perekat terhadap respon kadar zat terbang biopelet 14 4 Grafik kontur pengaruh jumlah arang tempurung kelapa dan jumlah

perekat terhadap respon kadar abu biopelet 17

5 Grafik kontur pengaruh jumlah arang tempurung kelapa dan jumlah perekat terhadap respon kadar karbon terikat biopelet 19 6 Pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan

terhadap respon kerapatan biopelet 22

7 Pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan

terhadap respon kuat tekan biopelet 24

8 Pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan

terhadap respon nilai kalor biopelet 26

DAFTAR LAMPIRAN

1 Prosedur uji analisis kimia bahan baku dan mutu biopelet 35

2 Hasil analisis ANOVA respon kadar air 37

3 Hasil analisis ANOVA respon kadar zat terbang 37

4 Hasil analisis ANOVA respon kadar abu 38

5 Hasil analisis ANOVA respon kadar karbon terikat 38

6 Hasil analisis ANOVA respon kerapatan 39

7 Hasil analisis ANOVA respon kuat tekan 39

PENDAHULUAN

Latar Belakang

Bahan bakar merupakan sumber energi untuk mendukung aktivitas rumah tangga dan industri. Ketergantungan terhadap bahan bakar minyak mengantarkan Indonesia pada krisis energi yang cukup serius. Salah satu cara untuk mengurangi ketergantungan atas energi fosil adalah dengan cara mengembangkan sumber energi alternatif terbarukan. Sumber energi alternatif yang banyak diteliti dan dikembangkan saat ini adalah energi biomassa yang ketersediaannya melimpah, mudah diperoleh, ekonomis, dan dapat diperbaharui secara cepat (Kong 2010). Menurut Dermibas (2006) dalam Telmo dan Lousada (2011) menyatakan bahwa biomassa memiliki potensi untuk dijadikan energi yang berkelanjutan dan dapat mengurangi efek rumah kaca.

Pada dasarnya, limbah biomassa dapat digunakan sebagai bahan bakar secara langsung seperti halnya yang telah dilakukan oleh masyarakat sejak dulu. Namun demikian, biomassa memiliki kelemahan jika dibakar secara langsung karena sifat fisiknya yang buruk seperti kerapatan energi yang rendah. Peningkatan kualitas pembakaran biomassa, saat ini telah dikembangkan bahan bakar biomassa dalam bentuk pellet yang dikenal dengan istilah biopelet. Proses yang digunakan adalah pengempaan dengan suhu dan tekanan tinggi, sehingga membentuk produk yang seragam (Yang et al. 2005).

Keunggulan dari biopelet ini adalah dapat meningkatkan nilai kalori yang dihasilkan, memiliki konsistensi dan efisiensi bakar yang dapat menghasilkan emisi bahan partikulat yang lebih rendah dari kayu. Hasil penelitian Rhen et al. (2007) menunjukkan bahwa penggunaan pelet akan menghasilkan efisiensi pembakaran yang lebih tinggi jika dibandingkan dengan kayu bakar dan menghasilkan residu yang lebih rendah. Selain itu, keseragaman bentuk dan ukuran biopelet juga dapat memudahkan proses pemindahan dari satu tempat ke tempat lain (Bhattacharya 1998). Berdasarkan dari kegunaan dan kelebihan dari biopelet itu sendiri, produk ini memiliki prospek yang tinggi untuk di ekspor ke negara yang memiliki musim dingin.

Sumber biomassa untuk energi alternatif yang dapat diperbaharui dan cukup potensial adalah limbah ampas kopi dari proses pengolahan kopi instan yang sampai saat ini belum termanfaatkan secara optimal. Limbah industri kopi instan di Indonesia semakin meningkat akibat semakin luas lahan perkebunan kopi di Indonesia. Pada tahun 2013, Indonesia termasuk negara penghasil kopi terbesar ke-3 di dunia, setelah Brazil dan Vietnam. Limbah padat industri kopi instan yang berupa ampas kopi instan memiliki jumlah yang cukup banyak. Ampas kopi instan tersebut biasanya digunakan sebagai sebagai pupuk tanaman dan pakan ternak. Mengingat bahwa ampas kopi memiliki nilai kalor yang tinggi serta kandungan sulfur yang cukup rendah, maka diharapkan nantinya akan dihasilkan suatu alternatif energi yang potensial dan ramah lingkungan dari limbah ampas kopi.

Salah satu parameter kualitas bahan bakar adalah nilai kalor yang dihasilkan dari proses pembakaran. Semakin tinggi nilai kalor yang dihasilkan maka semakin baik kualitas dari produk tersebut, begitu juga sebaliknya. Peningkatan nilai kalor

2

bahan bakar biomassa ampas kopi dapat dilakukan dengan penambahan arang tempurung kelapa. Arang tempurung kelapa memiliki nilai kalor yang cukup tinggi yaitu antara 5200 hingga 8200 kal/g pada suhu pengarangan 200 hingga 550 oC sehingga dapat mengoptimalkan nilai kalor biopelet yang dihasilkan (Triono dan Sabit 2011). Selain itu, untuk memperkuat kerapatan antara limbah ampas kopi dengan arang tempurung kelapa maka ditambahkan bahan perekat. Bahan perekat yang digunakan berupa tapioka. Penelitian ini bertujuan mempelajari pembuatan biopelet dari ampas kopi instan dan arang tempurung kelapa untuk mendukung kebutuhan akan energi jangka panjang yang dapat diandalkan dan dikembangkan. Dalam proses pembuatan biopelet nantinya akan ditentukan variasi komposisi yang tepat terhadap kualitas fisik dan kimia dari biopelet sehingga menghasilkan biopelet yang baik dengan nilai heating value yang tinggi.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengoptimasi kualitas biopelet campuran ampas kopi dan arang tempurung kelapa menggunakan Response Surface Method (RSM) dengan berbagai variasi komposisi, menganalisis karakteristik biopelet yang dihasilkan, dan menganalisis pengaruh variabel faktor terhadap variabel respon.

Manfaat Penelitian

Manfaat dari penelitian ini adalah untuk memberikan alternatif solusi dari limbah yang dihasilkan oleh tanaman kopi berupa ampas kopi agar bisa dimanfaatkan kembali menjadi biopelet. Selain itu, manfaat dari penelitian ini untuk mendapatkan formulasi yang optimal sehingga dapat diaplikasikan pada produksi skala industri. Bagi institusi hasil penelitian ini dapat dijadikan sebuah karya ilmiah dengan inovasi baru.

Ruang Lingkup Penelitian

Penelitian ini difokuskan untuk mengoptimasi kualitas biopelet yang dihasilkan, menganalisis pengaruh variabel faktor (konsentrasi arang tempurung kelapa, suhu pengempaan, dan konsentrasi perekat tapioka) terhadap variabel respon (kadar air, kadar zat menguap, kadar abu, kerapatan, dan nilai kalor) yang mengacu pada SNI 01-6235-2000 (BSN 2000) dengan dibantu program Design Expert 9.0.0 (trial version) untuk analisis data statistika.

3

METODE

Alat dan Bahan

Bahan baku yang digunakan dalam penelitian ini adalah ampas kopi instan, arang tempurung kelapa, dan perekat tapioka. Bahan ampas kopi instan diperoleh dari daerah Kabupaten Cikupa, Tangerang. Peralatan yang digunakan untuk membuat biopelet berupa mill, saringan 60 mesh, pelet mill, oven, cawan porselin, tanur, timbangan digital, jangka sorong, Universal Testing Machine (UTM), dan bomb calorimeter.

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama lima bulan yang dimulai pada bulan Februari hingga bulan Juni 2016. Proses pembuatan dan pengujian biopelet dilakukan di Badan Penelitian dan Pengembangan Kehutanan, Pusat Penelitian dan Pengembangan Keteknikan Kehutanan Jl. Gunung Batu No. 5, Bogor 16610.

Metodologi Karakteristik Bahan Baku dan Bahan Tambahan

Karakteristik fisika dan kimia dilakukan terhadap bahan baku berupa biomassa ampas kopi instan dan bahan tambahan (arang tempurung kelapa dan tapioka). Karakterisasi bahan meliputi pengujian kadar air, kadar abu, zat terbang, karbon terikat, kerapatan, kuat tekan, dan nilai kalor yang dihasilkan. Prosedur pengujian dapat dilihat pada Lampiran 1.

Proses Pembuatan Biopelet

Metode penelitian yang dilakukan dapat dilihat pada Gambar 1. Proses pembuatan biopelet meliputi:

1. Pengeringan

Bahan baku berupa ampas kopi instan dikeringkan terlebih dahulu agar kadar air dalam bahan seminimal mungkin. Pengeringan dapat dilakukan secara langsung dengan sinar matahari atau menggunakan pengering (blower) dengan suhu ±80 oC selama beberapa hari.

2. Penggilingan dan penyaringan

Proses penggilingan dilakukan dengan mill untuk mengecilkan ukuran dari ampas kopi instan dan arang tempurung kelapa. Setelah itu disaring dengan ukuran sebesar 60 mesh.

3. Pencampuran

Biomassa ampas kopi instan selanjutnya dicampur dengan bahan tambahan berupa arang tempurung kelapa dan perekat tapioka sesuai dengan formulasi penambahan arang 8-42% dan penambahan jumlah perekat sebesar 2,6-4,2% 4. Pembuatan Biopelet

Bahan-bahan yang sudah tercampur kemudian dimasukkan ke dalam pelet mill dengan suhu pengempaan sebesar 130-230 oC dan tekanan 1500 psi

4

5. Proses conditioning

Proses conditioning dilakukan selama 3 hari pada kondisi terbuka 6. Analisis Karakteristik Biopelet

Analisis karakteristik biopelet yang dilakukan berupa uji kadar air, zat terbang, kadar abu, karbon terikat, kerapatan, kuat tekan, dan nilai kalor yang dihasilkan.

Rancangan Percobaan

Rancangan percobaan dari biopelet menggunakan metode RSM (Response

Surface Methodology) dan ANOVA (α = 0,05). RSM adalah himpunan metode

matematika dan statistika yang digunakan untuk melihat hubungan antara satu atau lebih variabel perlakuan dengan respon dengan tujuan, dan bertujuan untuk untuk mengoptimalkan respon tersebut (Montgomery 2001). Penggunaan metode

Ampas kopi instan

Penggilingan

Penyaringan sebesar 60 mesh

Pencampuran Arang tempurung kelapa (8-42%)

Pembuatan biopelet dengan pelet mill (suhu 130-230 oC dan tekanan 1500 psi)

Proses conditioning selama 3 hari pada kondisi terbuka

Analisis karakteristik biopelet

Validasi kondisi optimum

Data hasil pengujian Perekat tapioka

(2,6-4,2%)

Pengeringan

5 RSM bertujuan untuk menentukan kondisi optimum pembuatan biopelet. Rancangan percobaan yang digunakan pada penelitian ini adalah Central

Composite Design (CCD) dengan tiga variabel faktor yaitu X1 (konsentrasi arang

= 8; 15; 25; 35 dan 42%), X2 (kosentrasi perekat = 2,6; 2,9; 3,4; 3,9; 4,2%), dan

X3 (suhu pengempaan = 130; 150; 180; 210; dan 230oC).

Tabel 1 Rancangan desain rentang dan level variabel bebas

Faktor Kode Taraf

-1.68 -1 0 +1 +1.68

Jumlah arang (%) X1 8 15 25 35 42

Jumlah perekat (%) X2 2,6 2,9 3,4 3,9 4,2

Suhu (oC) X3 130 150 180 210 230

Tabel 2 Desain matriks percobaan dan hasil respon

Run no. X1 X2 X3 Y 1 -1 -1 -1 Y1 2 1 -1 -1 Y2 3 -1 1 -1 Y3 4 1 1 -1 Y4 5 -1 -1 1 Y5 6 1 -1 1 Y6 7 -1 1 1 Y7 8 1 1 1 Y8 9 -1,68 0 0 Y9 10 1,68 0 0 Y10 11 0 -1,68 0 Y11 12 0 1,68 0 Y12 13 0 0 -1,68 Y13 14 0 0 1,68 Y14 15 0 0 0 Y15 16 0 0 0 Y16 17 0 0 0 Y17 18 0 0 0 Y18 19 0 0 0 Y19 20 0 0 0 Y20

Data-data hasil penelitian selanjutnya diolah dengan analisis regresi menggunakan software Design Expert 9.0.0 yang menghasilkan persamaan polinomial serta kontur hubungan antara variabel-variabel dengan respon. Persamaan polinomial yang diuji meliputi:

Persamaan polinomial orde pertama : y = βo + β1X1 + β2X2 + β3X3 + Ɛ

Persamaan polinomial orde kedua :

6

dimana:

Y Respon (kadar air, kadar zat terbang, kadar abu, kadar karbon terikat, kerapatan, kuat tekan, dan nilai kalor)

X1,X2, X3 Variabel-variabel (jumlah arang, jumlah pelarut, dan suhu

pengempaan)

Βi Konstanta titik potong dan koefisien untuk variabel serta pengaruh interaksi antar peubah terhadap respon

Ɛ Galat

Karakterisasi Biopelet

Karakterisasi fisik dan kimia dilakukan terhadap biopelet ampas kopi instan campuran arang tempurung kelapa. Karakterisasi biopelet meliputi kadar air, zat terbang, kadar abu, karbon terikat, kerapatan, kuat tekan, dan nilai kalor yang dihasilkan. Hasil pengujian kemudian dibandingkan dengan standar biopelet yang sudah ada yaitu SNI 01-6235-2000 (BSN 2000).

Optimasi dan Validasi Kondisi Optimum

Tahapan akhir dalam penelitian ini adalah validasi kondisi optimal pada respon kadar air, zat terbang, kadar abu, karbon terikat, kerapatan, kuat tekan dan nilai kalor yang direkomendasikan oleh program. Tahap validasi bertujuan untuk membuktikan nilai respon dari solusi kombinasi faktor yang direkomendasikan. Setelah dilakukan tahap pengujian, kemudian hasil respon aktual yang didapatkan dibandingkan dengan nilai respon prediksi yang dihasilkan program.

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku dan Bahan Tambahan Bahan Baku

Kopi merupakan sejenis minuman yang berasal dari proses pengolahan biji tanaman kopi. Kopi digolongkan ke dalam famili Rubiaceae dengan genus Coffea. Kopi merupakan salah satu jenis tanaman perkebunan yang sudah lama dibudidayakan dan memiliki nilai ekonomis yang lumayan tinggi. Indonesia merupakan negara penghasil kopi terbesar ketiga di dunia setelah Brazil dan Vietnam. Indonesia mampu memproduksi sedikitnya 748 ribu ton atau 6,6% dari produksi kopi dunia pada 2012. Produksi kopi Robusta mencapai lebih dari 601 ribu ton (80,4%) dan kopi Arabika mencapai lebih dari 147 ribu ton (19,6%) (Prakoso 2013). Ampas kopi diperoleh dari proses pengolahan produksi kopi instan. Kopi yang digunakan merupakan kopi jenis Robusta. Di Indonesia, ampas kopi hanya dibuang atau dijadikan sebagai pupuk kompos. Pemanfaatan limbah ampas kopi instan dalam penelitian ini disebabkan oleh limbah ampas kopi instan memiliki kandungan sulfur yang rendah dan mengandung nilai kalor yang cukup tinggi (Kusuma dkk 2011).

Untuk mengetahui mutu dari biomassa ampas kopi yang digunakan, maka dilakukan uji sifat fisik dan kimia dari bahan yang akan digunakan. Pengujian

7 sifat fisik dan kimia dari biomassa ampas kopi disajikan pada Tabel 3. Pengujian sifat fisik dan kimia meliputi pengujian kadar air, kadar zat terbang, kadar abu, karbon terikat, kadar protein, kadar lemak, kadar serat kasar, dan nilai kalor. Pengujian biomassa ampas kopi dilakukan sebagai parameter untuk mengetahui peningkatan mutu dari biomassa yang diolah menjadi bahan bakar alternatif yaitu biopelet.

Kualitas ampas kopi ditentukan oleh kadar air yang terkandung di dalam bahan baku. Berdasarkan Tabel 3, kadar air yang terkandung pada biomassa ampas kopi sebesar 5,406%. Semakin tinggi kadar air pada bahan dapat menurunkan nilai kalor yang dihasilkan sehingga pada pembuatan biopelet diharapkan memperoleh nilai kadar air yang lebih rendah dibandingkan kadar air bahan baku. Kadar zat terbang yang dihasilkan yaitu 82,215%. Kadar zat terbang tersebut masih cukup tinggi, hal tersebut dapat dipengaruhi oleh tingginya kandungan zat ekstraktif, hemiselulosa, dan air yang mudah menguap saat pembakaran pada suhu tinggi (Fuwape dan Akindele 1997). Kadar zat terbang dapat menurunkan mutu bahan baku karena dapat menimbulkan banyak asap pada saat proses pembakaran.

Tabel 3 Hasil uji fisik dan kimia biomassa ampas kopi

Selain itu, kualitas bahan amps kopi juga ditentukan dari kadar abu dan karbon terikat yang dihasilkan. Nilai kadar abu yang dihasilkan sebesar 0,41%. Kadar abu yang dihasilkan sudah cukup rendah. Kadar abu pada bahan berkaitan dengan jumlah mineral anorganik yang tersisa setelah proses pembakaran. Kadar abu ditentukan oleh kandungan silika pada bahan baku yang digunakan. Semakin tinggi nilai kadar abu pada suatu bahan maka sisa pembakaran yang dihasilkan juga semakin tinggi sehingga dapat mengganggu kinerja alat bakar karena alat tersebut harus lebih sering dibersihkan untuk dikeluarkan abu sisa pembakaran. Menurut Masturin (2002), kandungan abu yang tinggi dapat menurunkan nilai kalor pada bahan sehingga mutu bahan bakar biomassa tersebut menurun. Nilai karbon terikat pada suatu bahan juga mempengaruhi nilai kalor yang dihasilkan. Nilai karbon terikat pada biomassa ampas kopi sebesar 17,374%. Semakin tinggi nilai karbon terikat maka nilai kalor yang dihasilkan juga akan semakin besar. Selain itu, kualitas dari bahan juga akan semakin baik karena asap yang dihasilkan dari pembakaran akan semakin sedikit.

Nilai kalor merupakan parameter utama dalam menentukan mutu bahan baku dalam pembuatan biopelet. Nilai kalor yang dihasilkan sebesar 5457 kkal/kg.

No Parameter Hasil Uji (% b/b)

1. Kadar Air 5,406 ± 0.04

2. Kadar Zat Terbang 82,215 ± 0.16

3. Kadar Abu 0,410 ± 0.006

4. Karbon Terikat 17,374 ± 0.17 5. Kadar Protein 10,67 ± 0.08

6. Kadar Lemak 19,9 ± 0.28

7. Kadar Serat Kasar 44,3 ± 0.42 8. Nilai Kalor (kkal/kg) 5457 ± 0.59

8

Nilai kalor tersebut lebih tinggi jika dibandingkan dengan nilai kalor biomassa lain seperti batang dan daun sorgum sebesar 3810 kkal/kg (Pramono 2015), ampas tebu dan daun tebu sebesar 3343 dan 3281 kkal/kg (Hartadi 2015), sekam padi sebesar 3450 kkal/kg (Rahman 2011), sabut cangkang sawit sebesar 4048 kkal/kg (Bantacut dkk 2013), dan tandan kosong kelapa sawit sebesar 4065 kkal/kg (Mohammed et al. 2011). Kandungan nilai kalori yang tinggi tersebut menyebabkan ampas kopi sangat berpotensi untuk dijadikan sumber energi alternatif terbarukan, yaitu biopelet.

Bahan Tambahan

Bahan tambahan yang digunakan berupa tempurung kelapa dan tepung tapioka sebagai perekat. Tempurung kelapa tersebut dilakukan proses pirolisis terlebih dahulu dengan suhu 450 oC hingga menjadi arang yang selanjutnya dilakukan pengecilan ukuran dan penyeragaman ukuran hingga 60 mesh agar memudahkan dalam proses pencampuran. Penambahan arang tempurung kelapa ini bertujuan untuk meningkatkan nilai kalor pada produk biopelet yang akan dibuat, sedangkan penambahan perekat tapioka bertujuan memperkuat daya rekat antara ampas kopi dan arang tempurung kelapa walaupun pada biomassa ampas kopi masih mengandung lignin yang juga bisa digunakan sebagai perekat alami. Untuk mengetahui karakteristik bahan tambahan yang digunakan, dilakukan terlebih dahulu pengujian karakteristik yang disajikan pada Tabel 4.

Tabel 4 Hasil uji fisik dan kimia arang tempurung kelapa dan tepung tapioka No Parameter Satuan Arang Tempurung

Kelapa

Tepung Tapioka

1. Kadar Air % 2,217 ± 0,004 13,139 ± 0,103

2. Kadar Zat Terbang % 17,437 ± 1,661 96,162 ± 0,094

3. Kadar Abu % 1,833 ± 0,067 0,168 ± 0,002

4. Karbon Terikat % 80,73 ± 1,594 3,670 ± 0,092 5. Nilai Kalor kkal/kg 8154 ± 1,622 3459 ± 1,057

Kadar air yang terdapat pada arang tempurung kelapa sebesar 2,217%, nilai tersebut lebih rendah dibandingkan dengan bahan baku ampas kopi. Hal ini disebabkan oleh proses pirolisis yang dilakukan pada suhu tinggi (450 oC) sehingga sebagian besar air telah menguap. Berdasarkan Standar Nasional Indonesia 06-4369-1996 untuk bubuk arang tempurung kelapa, nilai kadar air biopelet yang dihasilkan sudah sesuai dengan standar yang ditetapkan SNI yaitu <6%. Kadar air tepung tapioka yang dihasilkan cukup tinggi dan tidak sesuai dengan SNI 01-3729-1995 yaitu maksimum 13%. Hal ini dapat disebabkan oleh masa simpan yang sudah terlalu lama.

Kadar zat terbang yang dihasilkan arang tempurung kelapa cukup rendah yaitu sebesar 17,437%, sedangkan kadar zat terbang tepung tapioka sangat tinggi mencapai 96,162%. Nilai kadar zat terbang yang yang dihasilkan juga jauh lebih rendah daripada ampas kopi, hal ini dapat disebabkan oleh proses pirolisis hingga menjadi arang sehingga zat ekstrakif, hemiselulosa, dan air pada bahan sudah menguap terlebih dahulu saat dilakukan pembakaran (pengarangan). Hal ini sesuai dengan pernyataan Liliana (2010) bahwa karbonisasi yang dilakukan mampu

9 mengurangi kadar zat terbang karena tidak terdapat oksigen dalam proses karbonisasi yang menyebabkan hilangnya komponen zat terbang dari bahan, sedangkan kadar karbon tetap tertinggal dalam bahan. Nilai kadar air dan kadar zat terbang yang rendah ini mendukung arang tempurung kelapa sebagai bahan tambahan yang baik untuk menjadi biopelet. Berdasarkan SNI 06-4369-1996, nilai kadar zat terbang biopelet yang dihasilkan sudah sesuai dengan standar yang ditetapkan SNI yaitu < 20% (BSN 1996).

Kadar abu yang dihasilkan arang tempurung kelapa lebih tinggi dibandingkan dengan ampas kopi, tetapi masih sesuai dengan SNI 06-4369-1996 yaitu < 5%. Sedangkan kadar abu tepung tapioka lebih rendah dari ampas kopi dan sudah sesuai dengan SNI 01-3729-1995 yaitu maksimum 0,5%. Tingginya nilai kadar abu pada arang disebabkan tingginya kandungan bahan anorganik pada arang tempurung kelapa. Zat-zat organik tersebut bisa berupa silika, mineral dan logam seperti Fe, Al, Mg dan lain-lain.

Kadar karbon terikat pada arang tempurung kelapa memiliki nilai yang cukup tinggi yaitu 80.73%, sedangkan pada tepung tapioka hanya 3,67%. Tingginya nilai karbon terikat pada arang akan mempengaruhi nilai kalor yang dihasilkan bahan dimana nilai kalor dari arang tempurung kelapa memiliki nilai yang cukup tinggi sebesar 8154 kkal/kg. Nilai kalor yang tinggi pada arang disebabkan oleh unsur karbon pada bahan yang dikarbonisasi akan terikat (Speight 2005). Nilai kalor yang cukup tinggi pada arang tempurung kelapa tersebut diharapkan dapat meningkatkan nilai kalor pada biopelet dari biomassa ampas kopi yang akan dibuat dengan campuran arang tempurung kelapa sesuai dengan variasi komposisi yang telah ditentukan. Berdasarkan SNI 06-4369-1996, nilai kadar karbon terikat dan nilai kalor biopelet yang dihasilkan sudah sesuai dengan standar yang ditetapkan SNI yaitu > 20% dan 7000 kkal/kg.

Biopelet Biomassa Ampas Kopi dan Arang Tempurung Kelapa

Biopelet merupakan salah satu produk bahan bakar alternatif yang berasal dari biomassa tanaman yang memiliki keseragaman ukuran, bentuk, kelembapan, densitas dan kandungan energi (Abelloncleanenergy 2009). Biopelet merupakan bahan bakar alternatif tanpa proses pengarangan. Biopelet memiliki perbedaan dibandingkan dengan briket/biobriket. Perbedaan dari kedua produk tersebut terletak pada ukuran dan proses pembuatannya walaupun dari kegunaannya sama yaitu sebagai bahan bakar alternatif. Dari segi pembuataanya, biopelet dibuat dengan cara pengempaan dan pemanasan sedangkan briket/biobriket hanya dilakukan pengengempaan saja. Secara fisik, biopelet lebih kuat dibandingkan briket/biobriket karena terdapat pemanasan pada proses pembuatannya yang menyebabkan tingkat kerapatan dan kuat tekannya lebih baik. Dari segi ukuran, biopelet memiliki kelebihan berupa bentuknya yang lebih kecil dibandingkan dengan briket/biobriket, dimana hal ini akan memudahkan saat dilakukan proses distribusi dan transportasi karena bentuknya yang tidak kamba serta lebih kuat.

Biomassa pada umumnya mempunyai densitas yang cukup rendah, sehingga akan mengalami kesulitan dalam penanganannya (Bhattacharya 1998). Proses biomassa menjadi biopelet bertujuan meningkatkan densitas dan menurunkan persoalan penanganan seperti penyimpanan dan pengangkutan. Bahan baku yang

10

telah disiapkan kemudian digiling dan diseragamkan ukuran hingga 60 mesh. Pengecilan ukuran bertujuan untuk mendapatkan kualitas biopelet yang lebih baik. Menurut Djeni (2012), semakin kecil ukuran partikel yang digunakan pada produk energi alternatif maka energi yang dihasilkan semakin besar.

Bahan yang telah seragam ukurannya kemudian ditimbang dan dicetak. Pada proses pelleting, bahan baku dibentuk dengan alat pellet mill yang berukuran diameter sekitar 1,1 cm dan tinggi 1,1-1,5 cm menggunakan tekanan 1500 psi. Proses pencetakan dilakukan sesuai dengan variasi formulasi menggunakan

Response Surface Method (RSM). Pencetakan dilakukan dengan cara pengempaan

dan pemanasan yang dilakukan selama 15 menit. Bahan yang sudah dicetak menjadi biopelet dikondisikan selama 3-4 hari. Pemilihan prosedur conditioning pada produk biopelet bertujuan mengetahui pengaruh lingkungan terhadap biopelet yang disimpan sebelum proses pendistribusian. Pembuatan biopelet dilakukan dengan penambahan arang 8-42%, penambahan jumlah perekat 2,6-4,2%, dan perlakuan suhu pengempaan sebesar 130-230 oC.

Analisis Kombinasi Faktor dan Optimasi Respon Permukaan

Menurut Montgomery (1991) dalam Dewi et al. (2013), metode respon permukaan digunakan untuk mencari taraf-taraf peubah bebas yang dapat mengoptimalkan respon. Dalam menentukan kondisi optimum berdasarkan faktor-faktor yang telah ditentukan terhadap variabel respon pada biopelet dilakuan analisis respon permukaan menggunakan Design Expert 9.0.0. untuk menghasilkan persamaan matematis dam model polinomial yang sesuai dengan hasil penelitian. Menurut Puspitojati dan Santoso (2012), terdapat empat tipe model polinomial yaitu mean (pangkat 0), linear (pangkat 1), quadratic (pangkat 2) dan cubic (pangkat 3). Masing-masing variabel respon akan menghasilkan satu tipe model yang disarankan oleh program. Penentuan tipe model yang sesuai berdasarkan nilai Sequential Model Sum of Squares (SMSS), lack of fit, R2dan

adjusted-R2. Model yang baik adalah model yang memiliki nilai yang signifikan

(P<0,05) terhadap nilai SMSS, nilai lack of fit yang tidak signifikan (P>0,05), nilai R2, dan adjusted-R2yang tertinggi dan atau selisih kedua nilai tersebut yang

paling kecil (Montgomery 2001). Setelah itu dilakukan analisis terhadap keragaman (ANOVA). Kelayakan dari model polinomial ditunjukkan oleh determinasi koefisien R2dan signifikasi dari nilai Fhitung masing-masing variabel faktor (Aktas et al. 2006).

Pengamatan berulang yang terjadi dapat diperiksa dengan uji lack of fit (Myers dan Montgomery 2002). Lack of fit merupakan kesesuaian model. Artinya jika nilai lack of fit tidak signifikan (tidak terdapat lack of fit) bisa dikatakan model sesuai atau model sudah cukup menggambarkan data. Nilai R2 menunjukkan pengaruh variabel faktor terhadap respon. Semakin tinggi nilai R2 (mendekati 1) maka pengaruh variabel faktor terhadap respon semakin nyata. Nilai adjusted-R2menentukan kesesuaian nilai R2yang diperoleh, dimana semakin kecil selisih dengan R2nilainya semakin baik. Selain itu, analisis keragaman juga dapat dilihat dari F-hitung. Semakin besar nilai F-hitung maka pengaruhnya semakin nyata. Pengaruh variabel faktor yang signifikan terhadap respon ditandai dengan p-value “Prob>F” yang lebih kecil dari 0,05. Solusi titik optimum variabel

11 faktor diperoleh dengan melihat persamaan regresi dan analisis respon permukaan dari grafik konturnya (Chowdhury dan Saha 2011). Variabel respon yang dianalisis adalah kadar air, kadar zat menguap, kadar abu, karbon terikat, kerapatan, kuat tekan, dan nilai kalor kemudian dibandingkan dengan SNI 01-6235-2000 SNI Briket Arang Kayu.

Analisis Kombinasi Faktor Terhadap Respon Kadar Air

Kadar air adalah rasio kandungan air dalam bahan yang hilang selama proses pengeringan dibandingkan dengan berat bahan awal. Kadar air merupakan salah satu parameter penentu kualitas biopelet yang berpengaruh pada nilai kalor pembakaran, kemudahan menyala, daya pembakaran, dan jumlah asap yang dihasilkan selama pembakaran (Rahman 2011). Nilai kadar air yang tinggi dapat meningkatkan polusi udara karena banyak menimbulkan asap pada saat pembakaran (Nurwigha 2012). Menurut Djeni (2012), kadar air yang tinggi menyebabkan proses pembakaran yang lambat dan menurunkan temperatur pada proses pembakaran. Kadar air yang tinggi menyulitkan pembakaran biopelet sehingga menyebabkan kalor terbuang untuk penguapan air pada pembakaran serta akan menurunkan mutu kalor pada biopelet (Onu dan Rahman 2010).

Hasil pengujian kadar air biopelet diperoleh nilai kadar air sebesar 4,943% - 6,566% dengan nilai rata-rata kadar air yang diperoleh sebesar 5,751%. Berdasarkan Standar Nasional Indonesia 01-6235-2000 untuk briket arang kayu, nilai kadar air biopelet yang dihasilkan sudah sesuai dengan standar yang ditetapkan SNI yaitu <8%. Berdasarkan hasil analisis SMSS, lack of fit, R2, dan

adjusted-R2 (Tabel 5), model yang sesuai untuk mengoptimasi kondisi proses

dengan respon kadar air adalah model polinomial linear.

Tabel 5 Nilai parameter optimasi untuk respon kadar air Parameter SMSS Prob>F Lack of Fit Prob>F R 2 Adjusted R2 Keterangan Linear <0,0001 0,0534 0,9482 0,9385 Suggested 2FI 0,9581 0,0310 0,9494 0,9260 Quadratic 0,7334 0,0173 0,9552 0,9149

Berdasarkan Tabel 5 dapat dilihat model linear memiliki nilai SMSS yang signifikan dengan “Prob>F” lebih kecil dari 0,05 (<0.0001). Nilai lack of fit diperoleh “Prob>F” yang lebih besar dari 0,05 (0,0534) berarti tidak ada lack of fit (tidak signifikan). Nilai lack of fit yang tidak signifikan menunjukan bahwa adanya kesesuaian data respon kadar air dengan model. Nilai R2 menunjukkan konstribusi faktor regresi terhadap respon (Lina 2013). Semakin besar nilai R2,

maka semakin besar konstribusi atau pengaruh faktor terhadap respon. Adjusted R2 digunakan untuk menentukan kesesuaian nilai R2 yang diperoleh, dimana semakin kecil selisih antara nilai R2dengan adjusted R2maka nilai R2 tersebut semakin baik. Selanjutnya untuk nilai R2didapatkan nilai sebesar 0,9482, nilai R2 tersebut mempunyai arti bahwa pengaruh variabel X1, X2 dan X3 terhadap

perubahan variabel respon adalah 94,82% sedangkan sisanya sebesar 5,18% dipengaruhi oleh variabel-variabel lain yang tidak diketahui. Nilai R2>0,8

12

Hasil analisis ANOVA disajikan pada Lampiran 2. Pada analisis keragaman (ANOVA) dapat dilihat pengaruh masing-masing faktor terhadap respon kadar air. Dari ketiga faktor yang digunakan, seluruh faktor merupakan faktor yang berpengaruh signifikan terhadap kadar air biopelet dengan F-hitung untuk faktor jumlah arang, faktor jumlah perekat, faktor suhu pengempaan sebesar 25,83, 12,72, dan 254,19. Faktor tersebut berpengaruh signifikan terhadap respon kadar air dengan p-value “Prob>F” yang lebih kecil dari 0,05 (0,0001, 0,0026, dan <0,0001). Berikut ini merupakan persamaan model polinomial respon kadar air dalam bentuk yang sebenarnya:

Respon kadar air (Y) = 7,884 – 0,013 X1 + 0,181 X2 – 0,014 X3

Keterangan: X1 = Jumlah arang tempurung kelapa (%)

X2 = Jumlah perekat (%)

X3 = Suhu pengempaan (oC)

Berdasarkan persamaan model yang didapatkan, dapat dilihat bahwa kadar air akan menurun seiring dengan peningkatan jumlah arang dan suhu pengempaan. Sedangkan kadar air akan meningkat seiring dengan peningkatan jumlah perekat. Grafik pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan terhadap respon kadar air dapat dilihat pada Gambar 2.

Gambar 2 Pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan terhadap respon kadar air biopelet

Pada respon kadar air nilai yang dicari adalah biopelet dengan kadar air minimum. Nilai kadar air biopelet akan semakin menurun seiring dengan semakin tingginya jumlah arang dan suhu pengempaan, sedangkan nilai kadar air akan semakin meningkat seiring dengan meningkatnya jumlah perekat. Penambahan

6,016 5,831 5,773 5,624 5,461 5,4 5,5 5,6 5,7 5,8 5,9 6 6,1 8 15 25 35 42 K adar A ir (% ) Jumlah Arang (%) 5,52 5,661 5,774 5,793 5,94 5,4 5,5 5,6 5,7 5,8 5,9 6 6,1 2,6 2,9 3,4 3,9 4,2 K adar A ir (% ) Jumlah Perekat (%) 6,566 6,076 5,769 5,378 4,943 4,9 5,1 5,3 5,5 5,7 5,9 6,1 6,3 6,5 130 150 180 210 230 K adar A ir (% ) Suhu Pengempaan (oC)

13 jumlah arang akan membuat kadar air pada biopelet semakin rendah disebabkan oleh kadar air arang tempurung kelapa yang digunakan memiliki nilai kadar air yang lebih rendah dari bahan baku yang digunakan yaitu hanya 2,217%, sedangkan suhu pengempaan akan membuat kadar air pada biopelet semakin rendah karena sebagian besar kandungan air pada biopelet telah teruapkan oleh panas. Hal ini sesuai dengan penelitian Kaliyan dan Morey (2009) yang menunjukkan bahwa kadar air biopelet dipengaruhi oleh kadar air bahan bakunya dan semakin tinggi suhu pengempaan akan menghasilkan kadar air yang semakin rendah. Penambahan perekat tapioka akan menyebabkan bertambahnya nilai kadar air karena kadar air perekat yang digunakan memiliki nilai kadar air yang cukup tinggi yaitu 13,139%. Selain itu, hal ini dapat disebabkan perekat tapioca memiliki sifat higroskopis yang mudah menyerap air dari lingkungan sekitar sehingga dapat meningkatkan kadar air biopelet. Solusi optimasi yang direkomendasikan program Design Expert 9.0.0 untuk respon tunggal kadar air yaitu X1 = 41,792%, X2 = 2,813% dan X3 = 217 oC dengan hasil kadar air sebesar

4,933%.

Analisis Kombinasi Faktor Terhadap Respon Kadar Zat Terbang

Kadar zat menguap merupakan zat yang menguap sebagai hasil dekomposisi senyawa-senyawa yang masih terdapat di dalam arang selain air (Hendra dan Pari 2000). Menurut Zamirza (2009), kadar zat terbang merupakan kandungan hidrokarbon dalam suatu bahan bakar. Kadar zat terbang mempengaruhi kecepatan pembakaran, waktu pembakaran dan asap yang dihasilkan selama pembakaran. Semakin tinggi kadar zat terbang pada bahan maka efisiensi pada pembakaran semakin menurun dan semakin banyak asap yang dihasilkan selama pembakaran (Hansen et al. 2009). Hal ini disebebkan oleh adanya reaksi antara karbon monoksida (CO) dengan turunan alkohol.

Hasil pengujian zat terbang biopelet diperoleh nilai zat terbang sebesar 50,107% - 73,098% dengan nilai rata-rata zat terbang yang diperoleh sebesar 62,754%. Bahan bakar yang berasal dari biomassa memiliki kadar zat terbang yang tinggi yang besarnya bervariasi antara 76-86% (Telmo et al. 2010). Berdasarkan Standar Nasional Indonesia 01-6235-2000 untuk briket arang kayu, nilai kadar zat terbang biopelet yang dihasilkan belum sudah sesuai dengan standar yang ditetapkan SNI yaitu <15%. Berdasarkan hasil analisis SMSS, lack of

fit, R2, dan adjusted-R2(Tabel 6), model yang sesuai untuk mengoptimasi kondisi

proses dengan respon zat terbang adalah model polinomial quadratic. Tabel 6 Nilai parameter optimasi untuk respon kadar zat terbang Parameter SMSS Prob>F Lack of Fit Prob>F R 2 Adjusted R2 Keterangan Linear 0,2239 0,0478 0,2331 0,0893 2FI 0,8284 0,0304 0,2820 -0,0494 Quadratic < 0,0001 0,9060 0,9153 0,8391 Suggested

Berdasarkan Tabel 6 dapat dilihat model polinomial kuadratik yang dipilih memiliki nilai SMSS yang signifikan dengan “Prob>F” lebih kecil dari 0,05 (<0,0001). Nilai lack of fit diperoleh “Prob>F” yang lebih besar dari 0,05 (0,9060)

14

berarti tidak ada lack of fit (tidak signifikan). Selanjutnya untuk nilai R2 didapatkan nilai sebesar 0,9153, nilai tersebut mempunyai arti bahwa pengaruh variabel X1, X2 dan X3 terhadap perubahan variabel respon adalah 91,53%

sedangkan sisanya sebesar 8,47% dipengaruhi oleh variabel-variabel lain yang tidak diketahui. Nilai R2>0,8 menunjukan varian model bagus.

Pada analisis keragaman (ANOVA) dapat dilihat pengaruh masing-masing faktor terhadap respon zat terbang. Dari ketiga faktor yang digunakan, faktor arang dan jumlah perekat merupakan faktor yang berpengaruh signifikan terhadap kadar zat terbang biopelet dengan F-hitung = 11,65 dan 15,86. Faktor tersebut berpengaruh signifikan terhadap respon kadar zat terbang dengan p-value “Prob>F” yang lebih kecil dari 0,05 (0,0066 dan 0,0026). Sementara untuk kombinasi dari ketiga faktor tersebut, interaksi jumlah arang dan jumlah perekat, interaksi kuadrat arang, interaksi kuadrat perekat, dan interaksi kuadrat suhu merupakan faktor yang berpengaruh signifikan terhadap respon zat terbang karena p-value “Prob>F” yang lebih kecil dari 0,05 (0,0403, 0,0148, 0,0008, dan 0,0001). Berikut ini merupakan persamaan model polinomial respon kadar zat terbang dalam bentuk yang sebenarnya:

Respon kadar zat terbang (Y) = 118,467 – 0,701 X1 + 55,924 X2 – 1,458 X3 +

0,359 X1X2 + 0,0006 X1X3 + 0,021 X2X3 –

0,017 X12 – 10,776 X22 + 0,004 X32

Keterangan: X1 = Jumlah arang tempurung kelapa (%)

X2 = Jumlah perekat (%)

X3 = Suhu pengempaan (oC)

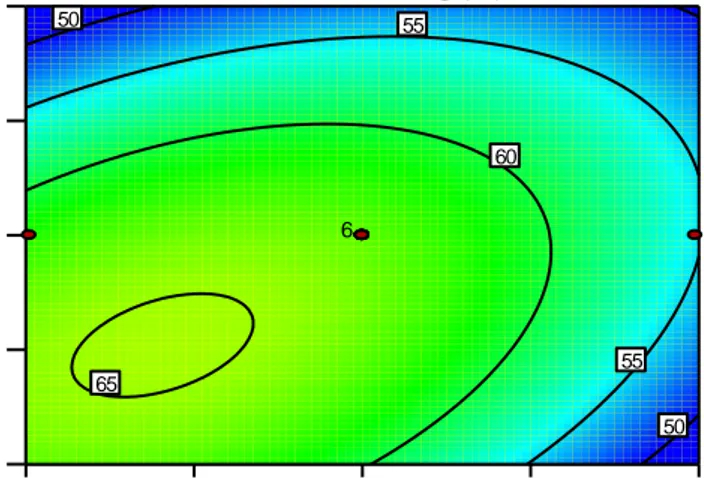

Berdasarkan persamaan model diatas, dapat dilihat bahwa zat terbang akan menurun seiring dengan peningkatan jumlah arang, suhu pengempaan, interaksi kuadrat jumlah arang, dan interaksi kuadrat jumlah perekat. Sedangkan zat terbang akan meningkat seiring dengan peningkatan jumlah perekat, interaksi jumlah arang dan jumlah perekat, interaksi jumlah arang dan suhu pengempaan, interaksi jumlah perekat dan suhu pengempaan, serta interaksi kuadrat suhu pengempaan. Berikut ini disajikan grafik kontur nilai zat terbang pada Gambar 3. Design-Expert® Sof tware

Factor Coding: Actual Kadar Zat Terbang (%)

Design Points 73.098 50.107 X1 = A: Arang X2 = B: Perekat Actual Factor C: Suhu = 180 8 16.5 25 33.5 42 2.6 3 3.4 3.8

4.2 Kadar Zat Terbang (%)

A: Arang (%) B : P e re k a t (% ) 50 50 55 55 60 65 6

Gambar 3 Grafik kontur pengaruh jumlah arang tempurung kelapa dan jumlah perekat terhadap respon kadar zat terbang biopelet

15 Berdasarkan Gambar 3 terlihat garis-garis kontur melingkar dengan titik merah berada di antara lingkaran pertama dan kedua dari kontur terdalam. Daerah berwarna biru menunjukkan nilai zat terbang terendah. Garis kontur melingkar bagian luar menunjukan nilai respon terbaik dimana zat terbang yang dihasilkan semakin kecil. Enam titik merah pada kontur merupakan titik pusat dari rancangan yang dibuat. Pada respon zat terbang nilai yang dicari adalah biopelet dengan zat terbang minimum. Enam titik pusat pada kontur tidak berada tepat pada titik pusat lingkaran. Kondisi tersebut menunjukan bahwa nilai respon terbaik akan diperoleh dengan mengkondisikan faktor-faktor tidak pada titik pusat, tetapi bergeser ke arah kanan bawah menuju daerah berwarna biru. Respon zat terbang akan optimum pada konsentrasi arang tempurung kelapa yang menurun dan jumlah perekat yang meningkat.

Gambar menunjukkan penambahan jumlah arang dan jumlah perekat berpengaruh signifikan terhadap zat terbang yang dihasilkan. Semakin banyak jumlah arang yang digunakan akan menyebabkan nilai zat terbang pada biopelet semakin menurun, sedangkan semakin banyak jumlah perekat yang digunakan akan menyababkan nilai zat terbang semakin meningkat. Selain itu, nilai zat terbang berbanding lurus dengan interaksi jumlah arang dan jumlah perekat, sesuai dengan persamaan model yang bernilai positif. Nilai zat terbang yang dihasilkan berbanding terbalik dengan jumlah arang yang digunakan. Hal ini dikarenakan arang tempurung kelapa yang digunakan memiliki nilai zat terbang yang rendah (17,437%), sedangkan pada bahan baku yang digunakan yaitu ampas kopi instan memiliki nilai zat terbang yang tinggi (82,215%) sehingga penambahan jumlah arang tempurung kelapa pada pembuatan biopelet berpengaruh signifikan terhadap penurunan zat terbang.

Selain itu, nilai zat terbang yang dihasilkan berbanding lurus dengan jumlah perekat yang digunakan karena perekat yang digunakan memiliki nilai zat terbang yang tinggi (96,162%), sehingga penambahan jumlah perekat berpengaruh signifikan terhadap peningkatan zat terbang. Solusi optimasi yang direkomendasikan program Design Expert 9.0.0 untuk respon tunggal nilai zat terbang yaitu X1 = 41,384%, X2 = 4,2% dan X3 = 180,74 oC dengan hasil kadar zat

terbang sebesar 49,778%.

Analisis Kombinasi Faktor Terhadap Respon Kadar Abu

Kadar abu merupakan bahan sisa proses pembakaran yang tidak memiliki unsur karbon atau nilai kalor (Nugrahaeni 2008). Kadar abu yang tinggi beresiko terbentuknya endapan atau kerak mineral pada saat pembakaran, sehingga mengakibatkan permukaan tungku kotor, korosi, dan konduktifitas termal serta kualitas pembakaran menurun. Kadar abu merupakan salah satu parameter yang penting karena bahan bakar tanpa abu (seperti minyak dan gas) memiliki sifat pembakaran yang baik (White dan Paskett 1981 dalam Zamizar 2009). Kadar abu yang semakin rendah akan menghasilkan kualitas biopelet yang semakin baik (Prasetyo 2004).

Hasil pengujian kadar abu biopelet diperoleh nilai kadar abu sebesar 0,65% - 2,029% dengan nilai rata-rata kadar abu yang diperoleh sebesar 1,22%. Berdasarkan Standar Nasional Indonesia 01-6235-2000 untuk briket arang kayu, nilai kadar abu biopelet yang dihasilkan sudah memenuhi standar yang ditetapkan SNI yaitu <8%. Berdasarkan hasil analisis SMSS, lack of fit, R2, dan adjusted-R2

16

(Tabel 7), model yang sesuai untuk mengoptimasi kondisi proses dengan respon kadar abu adalah model polinomial quadratic.

Tabel 7 Nilai parameter optimasi untuk respon kadar abu Parameter SMSS Prob>F Lack of Fit Prob>F R 2 Adjusted R2 Keterangan Linear 0,2200 0,0008 0,2350 0,0916 2FI 0,7021 0,0005 0,3113 -0,0066 Quadratic < 0,0001 0,0962 0,9469 0,8991 Suggested

Berdasarkan Tabel 7 dapat dilihat model polinomial kuadratik yang dipilih memiliki nilai SMSS yang signifikan dengan “Prob>F” lebih kecil dari 0,05 (<0,0001). Nilai lack of fit diperoleh “Prob>F” yang lebih besar dari 0,05 (0,0962) berarti tidak ada lack of fit (tidak signifikan). Nilai lack of fit yang tidak signifikan menunjukan bahwa adanya kesesuaian data respon kadar abu dengan model. Selanjutnya untuk nilai R2 didapatkan nilai sebesar 0,9469, nilai tersebut mempunyai arti bahwa pengaruh variabel X1, X2 dan X3 terhadap perubahan

variabel respon adalah 94,69% sedangkan sisanya sebesar 5,31% dipengaruhi oleh variabel-variabel lain yang tidak diketahui. Nilai R2>0,8 menunjukan varian model bagus.

Pada analisis keragaman (ANOVA) dapat dilihat pengaruh masing-masing faktor terhadap respon kadar abu. Dari ketiga faktor yang digunakan, faktor jumlah arang dan jumlah perekat merupakan faktor yang berpengaruh signifikan terhadap kadar abu biopelet dengan F-hitung = 23,61 dan 19,65. Faktor tersebut berpengaruh signifikan terhadap respon kadar abu dengan p-value “Prob>F” yang lebih kecil dari 0,05 (0,0007 dan 0,0013). Sementara untuk kombinasi dari ketiga faktor tersebut, interaksi jumlah arang dan jumlah perekat, interaksi kuadrat jumlah arang, interaksi kuadrat jumlah perekat, dan interaksi kuadrat suhu pengempaan merupakan faktor yang berpengaruh signifikan terhadap respon kadar abu karena p-value “Prob>F” yang lebih kecil dari 0,05 (0,0092, 0,002, <0,0001, dan <0,0001). Hasil analisis ANOVA disajikan pada Lampiran 4. Berikut ini merupakan persamaan model polinomial respon kadar abu dalam bentuk yang sebenarnya:

Respon kadar abu (Y) = – 1,381 + 0,043 X1 – 3,86 X2 + 0,089 X3 – 0,025 X1X2 –

0,00002 X1X3 – 0,005 X2X3 + 0,0012 X12 + 0,831 X22 –

0,0002 X32

Keterangan: X1 = Jumlah arang tempurung kelapa (%)

X2 = Jumlah perekat (%)

X3 = Suhu pengempaan (oC)

Bedasarkan persamaan model diatas, dapat dilihat bahwa kadar abu akan menurun seiring dengan peningkatan jumlah perekat, interaksi jumlah arang dan jumlah perekat, interaksi jumlah arang dan suhu pengempaan, interaksi jumlah perekat dan suhu pengempaan, serta interaksi kuadrat dari suhu pengempaan. Sedangkan kadar abu akan meningkat seiring dengan peningkatan jumlah arang,

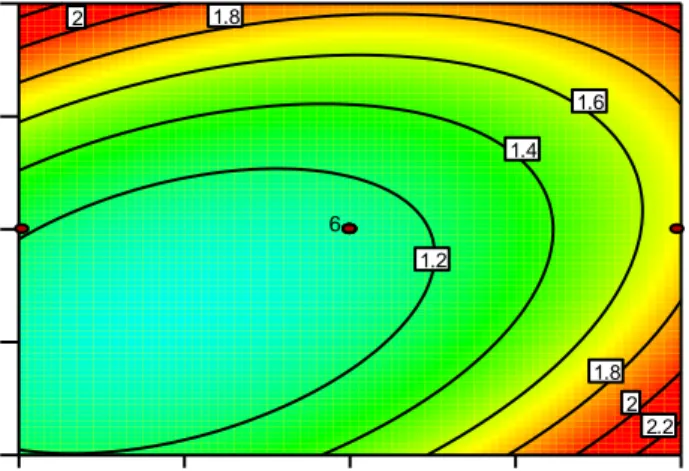

17 suhu pengempaan, interaksi kuadrat jumlah arang, serta interaksi kuadrat jumlah perekat. Berikut ini disajikan grafik kontur dan 3D surface nilai kadar abu pada Gambar 4.

Gambar 4 Grafik kontur pengaruh jumlah arang tempurung kelapa dan jumlah perekat terhadap respon kadar abu biopelet

Berdasarkan Gambar 4 terlihat garis-garis kontur melingkar dengan titik merah berada di lingkaran terdalam. Garis kontur melingkar bagian dalam menunjukan nilai respon dimana kadar abu yang dihasilkan semakin kecil. Enam titik merah pada kontur merupakan titik pusat dari rancangan yang dibuat. Pada respon kadar abu, nilai yang dicari adalah biopelet dengan kadar abu minimum. Daerah berwarna hijau kebiruan menunjukkan nilai kadar abu terendah. Enam titik pusat pada kontur tidak berada tepat pada titik pusat lingkaran. Kondisi tersebut menunjukan bahwa nilai respon terbaik akan diperoleh dengan mengkondisikan faktor-faktor tidak pada titik pusat, tetapi bergeser ke arah kiri bawah menuju daerah berwarna hijau kebiruan. Respon kadar abu akan optimum pada konsentrasi arang tempurung kelapa yang menurun dan jumlah perekat yang meningkat.

Gambar menunjukkan penambahan arang tempurung kelapa berpengaruh signifikan terhadap kadar abu yang dihasilkan dimana semakin banyak arang yang ditambahkan maka kadar abu yang dihasilkan semakin tinggi. Penambahan jumlah arang terhadap formulasi biopelet berbanding lurus dengan kadar abu yang dihasilkan. Hal ini disebabkan arang tempurung kelapa memiliki nilai kadar abu yang lebih tinggi dari bahan baku yang digunakan yaitu 1,833%, sedangkan kadar abu ampas kopi hanya 0,41%. Selain itu, semakin tinggi konsentrasi perekat tapioka yang digunakan menyebabkan semakin rendah kadar abu yang dihasilkan, karena perekat yang digunakan memiliki nilai kadar abu yang lebih rendah dari ampas kopi sehingga penambahan jumlah perekat berpengaruh signifikan terhadap penurunan kadar abu yang dihasilkan. Selain itu, nilai kadar abu berbanding terbalik dengan interaksi jumlah arang dan jumlah perekat, sesuai dengan persamaan model yang bernilai negatif. Solusi optimasi yang direkomendasikan program Design Expert 9.0.0 untuk respon tunggal nilai kadar Design-Expert® Sof tware

Factor Coding: Actual Kadar Abu (%) Design Points 2.029 0.65 X1 = A: Arang X2 = B: Perekat Actual Factor C: Suhu = 180 8 16.5 25 33.5 42 2.6 3 3.4 3.8 4.2 Kadar Abu (%) A: Arang (%) B : P e re k a t (% ) 1.2 1.4 1.6 1.8 1.8 2 2 2.2 6

18

abu yaitu X1 = 19,223%, X2 = 3,65% dan X3 = 230 oC dengan hasil kadar abu

sebesar 0,641%.

Analisis Kombinasi Faktor Terhadap Respon Karbon Terikat

Karbon terikat menunjukkan jumlah material padat yang dapat terbakar setelah komonen zat terbang dihilangkan dari bahan tersebut. Karbon terikat adalah komponen fraksi karbon yang terdapat di dalam bahan selain air, abu, dan zat terbang (Speight 2005). Kadar karbon sebagai parameter kualitas bahan bakar karena mempengaruhi besarnya nilai kalor. Kandungan karbon terikat yang semakin tinggi akan menghasilkan nilai kalor semakin tinggi, sehingga kualitas bahan bakar akan semakin baik (Saputro et al. 2012). Karbon terikat dipengaruhi oleh unsur penyusunnya seperti karbon, hidrogen, dan oksigen (Basu 2010).

Hasil pengujian karbon terikat biopelet diperoleh nilai karbon terikat sebesar 26,253% - 47,864% dengan nilai rata-rata karbon terikat yang diperoleh sebesar 36,023%.. Berdasarkan hasil analisis SMSS, lack of fit, R2, dan adjusted-R2(Tabel 8), model yang sesuai untuk mengoptimasi kondisi proses dengan respon karbon terikat adalah model polinomial quadratic.

Tabel 8 Nilai parameter optimasi untuk respon karbon terikat Parameter SMSS Prob>F Lack of Fit Prob>F R 2 Adjusted R2 Keterangan Linear 0,2258 0,0560 0,2322 0,0882 2FI 0,8343 0,0357 0,2798 -0,0526 Quadratic < 0,0001 0,9199 0,9106 0,8301 Suggested

Berdasarkan Tabel 8 dapat dilihat model kuadratik memiliki nilai SMSS yang signifikan dengan “Prob>F” lebih kecil dari 0,05 (<0,0001). Nilai lack of fit diperoleh “Prob>F” yang lebih besar dari 0,05 (0,9199) berarti tidak ada lack of fit (tidak signifikan). Nilai lack of fit yang tidak signifikan menunjukan bahwa adanya kesesuaian data respon karbon terikat dengan model. Nilai R2untuk model polinomial kuadratik sebesar 0,9106, nilai R2 tersebut mempunyai arti bahwa pengaruh variabel X1, X2 dan X3 terhadap perubahan variabel respon adalah

91,06% sedangkan sisanya sebesar 8,94% dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

Pada analisis keragaman (ANOVA) dapat dilihat pengaruh masing-masing faktor terhadap respon karbon terikat. Dari ketiga faktor yang digunakan, faktor jumlah arang dan jumlah perekat merupakan faktor yang berpengaruh terhadap karbon terikat biopelet dengan F-hitung = 10,78 dan 15,17. Faktor tersebut berpengaruh signifikan terhadap respon karbon terikat dengan p-value “Prob>F” yang lebih kecil dari 0,05 (0,0082 dan 0,003). Selain itu, interaksi jumlah arang dan jumlah perekat, interaksi kuadrat jumlah arang, interaksi kuadrat jumlah perekat, serta interaksi kuadrat suhu pengempaan yang digunakan juga berpengaruh signifikan terhadap karbon terikat biopelet. Faktor tersebut berpengaruh signifikan terhadap respon karbon terikat dengan p-value “Prob>F” yang lebih kecil dari 0,05 (0,0464, 0,0179, 0,0011 dan 0,0001). Hasil analisis ANOVA disajikan pada Lampiran 5. Berikut ini merupakan persamaan model polinomial respon karbon terikat dalam bentuk yang sebenarnya:

19 Respon karbon terikat (Y) = –17,086 + 0,658 X1 – 52,062 X2 + 1,369 X3 – 0,335

X1X2 – 0,0006 X1X3 – 0,016 X2X3 + 0,016 X12 +

9,448 X22 – 0,0036 X32

Keterangan: X1 = Jumlah arang tempurung kelapa (%)

X2 = Jumlah perekat (%)

X3 = Suhu pengempaan (oC)

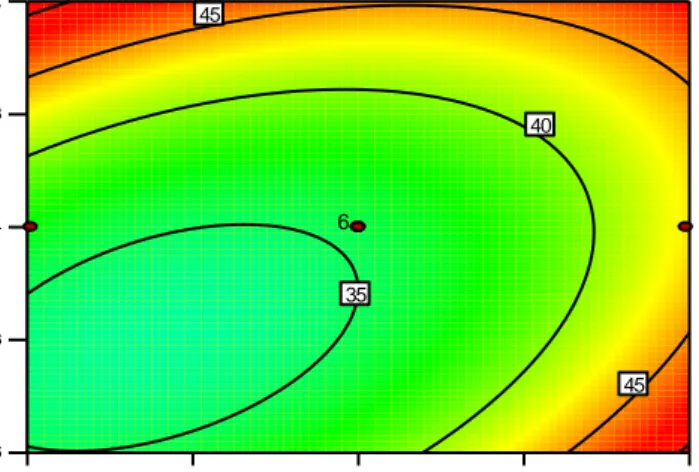

Berdasarkan persamaan model diatas, dapat dilihat bahwa karbon terikat akan meningkat seiring dengan peningkatan jumlah arang, suhu pengempaan, interaksi kuadrat jumlah arang, dan interaksi kuadrat jumlah perekat. Sedangkan karbon terikat akan meningkat seiring dengan menurunnya jumlah perekat, interaksi jumlah arang dan jumlah perekat, interaksi jumlah arang dan suhu pengempaan, interaksi jumlah perekat dan suhu pengempaan, serta interaksi kuadrat suhu pengempaan. Berikut ini disajikan grafik kontur dan 3D surface nilai karbon terikat pada Gambar 5.

Gambar 5 Grafik kontur pengaruh jumlah arang tempurung kelapa dan jumlah perekat terhadap respon karbon terikat biopelet

Berdasarkan Gambar 5 terlihat garis-garis kontur melingkar dengan titik merah berada di antara pertama dan kedua dari kontur terdalam. Garis kontur melingkar bagian luar menunjukan nilai respon terbaik dimana karbon terikat yang dihasilkan semakin besar. Enam titik merah pada kontur merupakan titik pusat dari rancangan yang dibuat. Pada respon karbon terikat nilai yang dicari adalah biopelet dengan karbon terikat tertinggi. Daerah berwarna merah menunjukkan nilai karbon terikat tertinggi. Enam tititk pusat pada kontur tidak berada tepat pada titik pusat lingkaran. Kondisi tersebut menunjukan bahwa nilai respon terbaik akan diperoleh dengan mengkondisikan faktor-faktor tidak pada titik pusat, tetapi bergeser ke arah kanan bawah menuju daerah berwarna merah. Respon karbon terikat akan optimum pada jumlah arang yang meningkat dan jumlah perekat yang menurun.

Design-Expert® Sof tware Factor Coding: Actual Karbon Terikat (%) Design Points 47.864 26.253 X1 = A: Arang X2 = B: Perekat Actual Factor C: Suhu = 180 8 16.5 25 33.5 42 2.6 3 3.4 3.8 4.2 Karbon Terikat (%) A: Arang (%) B : P e re k a t (% ) 35 40 45 45 6

20

Gambar menunjukkan penambahan jumlah arang berpengaruh signifikan terhadap karbon terikat yang dihasilkan dimana semakin banyak konsentrasi arang yang ditambahkan menyebabkan karbon terikat semakin meningkat. Hal ini disebabkan arang tempurung kelapa yang digunakan memiliki kadar karbon terikat tinggi (80,73%) yang menyebabkan semakin banyak konsentrasi arang yang digunakan akan berbanding lurus dengan karbon terikat yang digunakan. Selain itu penambahan perekat menyebabkan karbon terikat semakin menurun karena perekat yang digunakan memiliki kadar karbon terikat sangat kecil (3,67%). Hasil ini sesuai dengan Pari et al. (1990) dalam Tampubolon (2001) yang menyatakan penambahan kadar perekat akan menyebabkan semakin menurunnya kadar karbon terikat. Kadar karbon terikat adalah besarnya fraksi karbon dalam arang selain fraksi abu dan zat terbang, sehingga besarnya nilai karbon terikat dipengaruhi dari zat terbang dan kadar abu suatu bahan. Semakin tinggi nilai zat terbang dan kadar abu suatu bahan, maka karbon terikat yang dihasilkan semakin kecil. Solusi optimasi yang direkomendasikan program

Design Expert 9.0.0 untuk respon tunggal nilai karbon terikat yaitu X1 = 41,078%,

X2 = 2,616% dan X3 = 173 oC dengan hasil kadar karbon terikat sebesar 49,213%.

Analisis Kombinasi Faktor Terhadap Respon Kerapatan

Kerapatan merupakan salah satu parameter mutu briket arang secara fisik, dimana nilai ini dinyatakan dalam perbandingan berat dan volume (Haygreen dan Bowyer 1996). Kerapatan biopelet yang semakin tinggi dapat mempermudah proses penanganan, penyimpanan, dan transportasi (Adapa et al. 2009). Nilai kerapatan akan semakin baik apabila ukuran dari partikel arang semakin kecil. Hal tersebut terjadi karena dengan semakin kecil partikel arang yang digunakan maka semakin kompak briket arang yang dihasilkan. Nurhayati (1983) dalam Sani (2009), menyatakan bahwa semakin tinggi keseragaman ukuran serbuk arang maka akan menghasilkan biopelet dengan kerapatan dan keteguhan tekan yang semakin tinggi pula. Besar kecilnya kerapatan dan keteguhan tekan dipengaruhi oleh kehomogenan bahan penyusun biopelet arang tersebut. Semakin homogen dan semakin halus partikel penyusun briket maka semakin meningkat kerapatannya. Kerapatan juga dapat mempengaruhi keteguhan tekan, lama pembakaran, dan mudah tidaknya pada saat biopelet akan dinyalakan (Ismayana dan Afriyanto 2011). Hendra (2012) menambahkan bahwa kerapatan yang terlalu tinggi akan mengakibatkan bahan bakar pelet atau briket sulit terbakar akan tetapi nilai kalor bakar dan keteguhan tekan akan meningkat.

Hasil pengujian kerapatan biopelet diperoleh nilai kerapatan sebesar 0,765 g/cm3– 0,894 g/cm3dengan nilai rata-rata kerapatan yang diperoleh sebesar 0,818 g/cm3. Berdasarkan hasil analisis SMSS, lack of fit, R2, dan adjusted-R2 (Tabel 9),

model yang sesuai untuk mengoptimasi kondisi proses dengan respon kerapatan adalah model polinomial linear.

Berdasarkan Tabel 9 dapat dilihat model linier memiliki nilai SMSS yang signifikan dengan “Prob>F” lebih kecil dari 0,05 (<0,0001). Nilai lack of fit diperoleh “Prob>F” yang lebih besar dari 0,05 (0,0812) berarti tidak ada lack of fit (tidak signifikan). Nilai R2 untuk model polinomial linier sebesar 0,81, nilai tersebut mempunyai arti bahwa pengaruh variabel X1, X2 dan X3 terhadap

perubahan variabel respon adalah 81%, sedangkan sisanya sebesar 19% dipengaruhi oleh variabel-variabel lain yang tidak diketahui.

21

Tabel 9 Nilai parameter optimasi untuk respon kerapatan Parameter SMSS Prob>F Lack of Fit Prob>F R 2 Adjusted R2 Keterangan Linear < 0,0001 0,0812 0,8100 0,7744 Suggested 2FI 0,1584 0,1059 0,8708 0,8111 Quadratic 0,0838 0,1950 0,9316 0,8701

Pada analisis keragaman (ANOVA) dapat dilihat pengaruh masing-masing faktor terhadap respon kerapatan. Dari ketiga faktor yang digunakan, ketiga faktor merupakan faktor yang berpengaruh signifikan terhadap karbon terikat biopelet dengan F-hitung jumlah arang, jumlah perekat, dan suhu pengempaan yaitu sebesar 32.51, 5.04, dan 30.67. Faktor tersebut berpengaruh signifikan terhadap respon kerapatan dengan p-value “Prob>F” yang lebih kecil dari 0,05 (<0,0001, 0,0392, <0,0001). Hasil analisis ANOVA disajikan pada Lampiran 6. Berdasarkan persamaan model yang dihasilkan, kerapatan akan meningkat seiring dengan penurunan jumlah arang, peningkatan jumlah perekat, dan peningkatan suhu pengempaan yang digunakan. Grafik pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan terhadap respon kerapatan dapat dilihat pada Gambar 6. Berikut ini merupakan persamaan model polinomial respon kerapatan dalam bentuk yang sebenarnya:

Respon kerapatan (Y) = 0,674 – 0,0024 X1 + 0,019 X2 + 0,0008 X3

Keterangan: X1 = Jumlah arang tempurung kelapa (%)

X2 = Jumlah perekat (%)

X3 = Suhu pengempaan (oC)

Pada respon kerapatan, nilai yang dicari adalah biopelet dengan kerapatan tertinggi. Gambar 6 menunjukkan nilai kerapatan biopelet akan semakin menurun seiring dengan semakin tingginya jumlah arang, sedangkan nilai kerapatan akan semakin meningkat seiring dengan meningkatnya jumlah perekat dan suhu pengempaan. Hal ini dikarenakan semakin tinggi suhu yang digunakan maka kandungan lignin pada biomassa ampas kopi akan aktif terurai membentuk perekat alami. Menurut Shaw (2008), lignin berperan sebagai perekat alami yang mampu berkontribusi terhadap kekuatan biopelet pada bahan lignoselulosa, sehingga saat proses pengempaan dengan tekanan tinggi menyebabkan lignin masuk ke dalam rongga udara yang terdapat diantara partikel yang berukuran kecil dan seragam dan mengikat serat pada ampas kopi. Lignin mempunyai sifat

amorphous thermoplastic yang dapat diaktifkan melalui tekanan kompaksi yang

rendah dan temperatur sekitar 60-90 oC. Pada kondisi demikian, lignin akan membentuk ikatan inter-partikel sehingga kerapatan biopelet akan meningkat (Biswas et al. 2014). Menurut Saputro et al. (2012), aktivasi perekat alami dengan pemanasan dapat meningkatkan durabilitas dari biopelet. Solusi optimasi yang direkomendasikan program Design Expert 9.0.0 untuk respon tunggal nilai kerapatan yaitu X1 = 8,102%, X2 = 4,168% dan X3 = 218 oC dengan hasil

22

Gambar 6 Pengaruh jumlah arang, jumlah perekat, dan suhu pengempaan terhadap respon kerapatan biopelet

Analisis Kombinasi Faktor Terhadap Respon Kuat Tekan

Nilai kuat tekan akan berbanding lurus dari nilai kerapatan biopelet. Uji kuat tekan merupakan parameter untuk menentukan daya tahan biopelet pada saat proses distribusi dan transportasi. Nilai kuat tekan yang tinggi dapat memudahkan proses distribusi dan transportasi produk. Ukuran partikel bahan baku akan mempengaruhi hasil dari kuat tekan produk yang dihasilkan. Ketahanan pelet yang rendah sangat dihindari karena dapat menimbulkan kerugian seperti terjadinya proses pembakaran yang tidak homogen sehingga mengakibatkan pembakaran menjadi tidak efisien (Temmerman et al. 2006). Semakin seragam dan kecil ukuran serbuk bahan, maka semakin tinggi nilai kuat tekan biopelet. Hal ini disebabkan karena pada ukuran bahan yang kecil dan seragam dapat menutupi rongga yang ada sehingga bahan lebih kompak dan akan menghasilkan keteguhan tekan yang tinggi (Triono dan Sabit 2011).

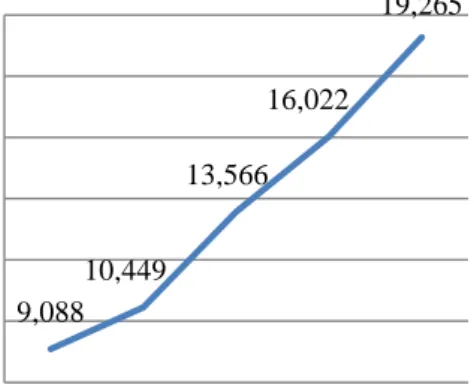

Hasil pengujian kuat tekan biopelet diperoleh nilai kuat tekan sebesar 8,121 kg/cm2– 19,265 kg/cm2dengan nilai rata-rata kuat tekan yang diperoleh sebesar 13,495 kg/cm2. Berdasarkan hasil analisis SMSS, lack of fit, R2, dan adjusted-R2 (Tabel 10), model yang sesuai untuk mengoptimasi kondisi proses dengan respon kuat tekan adalah model polinomial linear. Berdasarkan Tabel 10 dapat dilihat

0,852 0,837 0,822 0,792 0,765 0,76 0,78 0,8 0,82 0,84 0,86 8 15 25 35 42 K er apatan (g/ cm 3) Jumlah Arang (%) 0,797 0,8065 0,8205 0,823 0,835 0,76 0,78 0,8 0,82 0,84 0,86 2,6 2,9 3,4 3,9 4,2 K er apatan (g/ cm 3) Jumlah Perekat (%) 0,790 0,797 0,815 0,833 0,894 0,78 0,8 0,82 0,84 0,86 0,88 0,9 2,6 2,9 3,4 3,9 4,2 K er apatan (g/ cm 3) Suhu Pengempaan (oC)