B. 182

RANCANGAN RUANG BAKAR PADA PLTU SUPERCRITICAL HORIZONTAL BOILER KAPASITAS 660 MW

Firza Haikal Fadhlillah*, Ika Yuliyani

Teknik Konversi Energi, Politeknik Negeri Bandung Jl. Gegerkalong Hilir, 40559

*E-mail: firzahaikalf@gmail.com Abstrak

Ruang bakar adalah suatu ruangan tertutup tempat terjadinya pembakaran dan pemanasan oleh gas panas hasil pembakaran yang berada di dalam ruang bakar boiler. Ruang bakar harus mampu mendistribusikan panas hasil pembakaran secara maksimal ke setiap komponen boiler, sehingga bentuk ruang bakar sangat menentukan distribusi panas yang dihasilkan. Terdapat dua susunan boiler, yaitu susunan vertical dan susunan horizontal. Jika dibandingkan dengan bentuk vertical, bentuk horizontal dapat mengurangi panjang pipa hingga tiga kali dari penggunaan pipa pada bentuk vertical. Rancangan ruang bakar pada horizontal boiler jenis pulverized ini akan melihat ukuran dari bentuk horizontal boiler berteknologi supercritical dengan kapasitas 660 MW dan berapa beban maksimal yang dapat disuplai oleh ruang bakar dalam menghasilkan uap. Metode rancangan yang digunakan adalah simulasi PLTU dan penyelesaian persamaan. Hasil rancangan ruang bakar horizontal boiler berukuran panjang 60 m, lebar dan tinggi masing-masing 20 m dengan ketebalan dinding 0,46 m berbahan Firebricks dan ketebalan isolator 0,84 m berbahan

Insulating Refractory Bricks. Setelah dilakukan analisis, didapatkan hasil bahwa temperatur

pembakaran yang terjadi adalah 1437 ⁰C dan terjadi penurunan hingga 1090 ⁰C saat meninggalkan ruang bakar. Ruang bakar horizontal boiler yang dirancang dapat mensuplai beban hingga 106 %, yaitu pada daya 700 MW.

Kata Kunci: ruang bakar; supercritical horizontal boiler; temperature; beban; bahan bakar.

PENDAHULUAN

Pembangkit Listrik Tenaga Uap, selanjutnya disebut PLTU, merupakan pembangkit listrik yang memanfaatkan energi panas dari uap untuk menghasilkan energi kinetik dari putaran turbin yang kemudian energi kinetik tersebut diubah menjadi energi listrik yang dibangkitkan. Menurut PT PLN di dalam Rancangan Usaha Penyediaan Tenaga Listrik (RUPTL), PLTU merupakan pembangkit memiliki jumlah unit terpasang di Indonesia terbanyak kedua setelah Pembangkit Listrik Tenaga Diesel (PLTD) dengan lebih dari 15 GW kapasitas terpasang pada tahun 2018. Dengan lebih dari 15 GW kapasitas terpasang, listrik yang dihasilkan dari PLTU terdistribusi paling banyak di pulau Jawa-Bali dan proyeksi kebutuhan tenaga listrik di pulau Jawa-Bali tahun 2028, disebutkan akan mencapai

1st National Conference of Industry, Engineering and Technology 2020,

B. 183

307.000 GWh, sehingga diperlukan pengembangan pembangkit agar mampu memenuhi proyeksi kebutuhan tersebut. Pada sistem Jawa-Bali salah satu kandidat pembangkit yang dipertimbangkan adalah PLTU Batubara supercritical dengan kapasitas di atas 600 MW.

PLTU supercritical merupakan jenis pembangkit yang bekerja pada tekanan sekitar 240 bar dengan efisiensi sebesar 37 % - 41 %, angka ini lebih besar jika dibandingkan dengan pembangkit subcritical yang memiliki efisiensi pembangkit sebesar 34 % - 37 %. Inilah alasan mengapa PLTU supercritical dipilih menjadi salah satu kandidat pembangkit. Untuk dapat menghasilkan fluida kerja dengan tekanan sekitar 240 bar, maka pada PLTU

supercritical memerlukan ruang bakar yang mampu mentransfer panas dan menghasilkan

uap di atas titik kritisnya.

Ruang bakar di dalam boiler dapat ditempatkan sesuai dengan susunan boiler yang digunakan. Terdapat dua bentuk boiler, yaitu vertical dan horizontal. Vertical boiler merupakan yang paling umum digunakan dibeberapa PLTU karena memiliki konstruksi yang lebih ringkas. Namun, bentuk ini memerlukan pipa yang sangat panjang jika digunakan pada PLTU supercritical, sehingga diperlukan upaya untuk memperpendek penggunaan pipa di dalam boiler. Jika dibandingkan dengan veritcal boiler, horizontal boiler dapat mengurangi hingga tiga kali penggunaan pipa (Nikolay, 2016).

Penelitian ini dilakukan dalam rangka menambah khasanah ilmu dalam pengembangan teknologi di bidang pembangkit tenaga listrik dengan melihat berapa beban maksimal yang dapat disuplai, berapa konsumsi bahan bakar dan berapa ukuran dari ruang bakar horizontal

boiler. Sehingga diharapkan ruang bakar pada horizontal boiler ini dapat mendistribusi

panas dan aliran dari hasil pembakaran secara maksimal.

METODE PENELITIAN

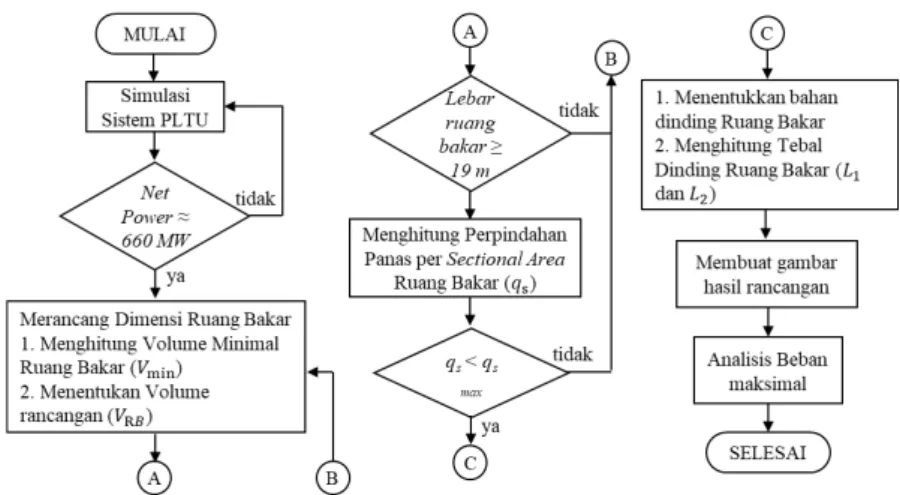

Dalam proses merancang ruang bakar horizontal boiler jenis pulverized ini dilakukan dalam beberapa langkah yang sistematis. Langkah-langkah tersebut secara sederhana dapat dilihat pada Gambar 1.

B. 184

Gambar 1. Diagram Alir Rancangan Ruang Bakar Horizontal Boiler

Terdapat empat tahap pada rancangan ruang bakar horizontal ini, yaitu tahap simulasi sistem PLTU, tahap menghitung dimensi ruang bakar, tahap pemodelan gambar 2D dan 3D dari ruang bakar horizontal, dan tahap pengecekkan beban maksimal.

Simulasi Sistem PLTU Supercritical

Melakukan simulasi sistem PLTU dilakukan dengan memasukkan beberapa data ke dalam software. Data yang dimasukkan ditampilkan pada Tabel 1 dengan Tabel 2 menampilkan Ultimate Analysis batubara yang digunakan pada simulasi PLTU. Data-data ini nantinya akan diproses oleh software untuk mendapatkan beberapa nilai seperti laju alir massa uap, temperatur uap, dan sifat-sifat termodinamika uap. Nilai-nilai ini dapat diproses apabila net power berada di angka 660 MW. Jika tidak, maka diperlukan simulasi PLTU ulang dengan beberapa perubahan.

Tabel 1. Data Masukkan Software

Data Jumlah Satuan

Conventional boiler 1 Unit

Net power 660 MW

Konfigurasi turbin uap Single Reheat -

Frekuensi generator 50 Hz

Temperatur lingkungan 27 ⁰C

Humidity 80 %

Altitude 2.5 M

Jenis pendingin Once through open loop water cooling -

Temperatur air make up 24 ⁰C

Temperatur air pendingin 25 ⁰C

Bahan bakar Batubara -

Tekanan uap masuk HPT 254 bar

Temperatur uap masuk HPT 571 ⁰C

Tekanan uap masuk IPT 42.74 bar

Temperatur uap masuk IPT 569 ⁰C

Feed water heater 8 Unit

Efisiensi generator 98.85 %

Efisiensi feed boiler pump 90 %

B. 185

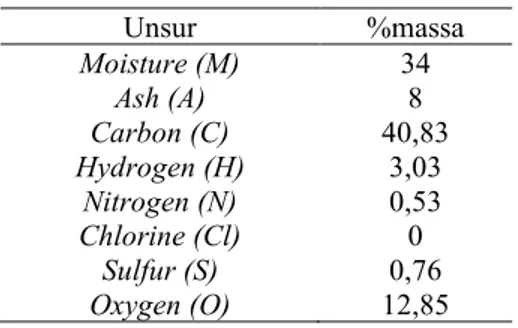

Tabel 2. Analisis Ultimate Batubara

Unsur %massa Moisture (M) 34 Ash (A) 8 Carbon (C) 40,83 Hydrogen (H) 3,03 Nitrogen (N) 0,53 Chlorine (Cl) 0 Sulfur (S) 0,76 Oxygen (O) 12,85

Sumber: Data Sekunder, 2019 Mendapatkan Dimensi Ruang Bakar 1. Laju Panas Pembangkitan Uap

Proses perpindahan panas di dalam boiler terjadi saat panas dari gas panas hasil pembakaran di dalam ruang bakar diterima secara radiasi oleh waterwall. Kemudian gas panas ini juga akan memanaskan fluida kerja di dalam superheater, reheater, dan economizer. Sehingga panas pembangkit uap yang dibutuhkan dapat dihitung menggunakan persamaan berikut :

𝑄𝑄̇𝑢𝑢𝑢𝑢𝑢𝑢 = 𝑄𝑄̇𝑊𝑊𝑊𝑊+ 𝑄𝑄̇𝑆𝑆𝑆𝑆+ 𝑄𝑄̇𝑅𝑅𝑆𝑆+ 𝑄𝑄̇𝐸𝐸𝐸𝐸𝐸𝐸 (1)

Untuk dapat mengetahui nilai Q̇uap , perlu dilakukan perhitungan panas yang dapat diserap

oleh waterwall, superheater, reheater, dan economizer dengan menggunakan persamaan berikut: 𝑄𝑄̇𝑊𝑊𝑊𝑊 = 𝑚𝑚̇ × (ℎ3− ℎ2) (2) 𝑄𝑄̇𝑆𝑆𝑆𝑆 = 𝑚𝑚̇ × (ℎ4− ℎ3) (3) 𝑄𝑄̇𝑅𝑅𝑆𝑆= 𝑚𝑚̇ × (ℎ6− ℎ5) (4) 𝑄𝑄̇𝐸𝐸𝐸𝐸𝐸𝐸 = 𝑚𝑚̇ × (ℎ1− ℎ2) (5) Keterangan:

Q̇uap = Laju Panas Pembangkit Uap (kW)

Q̇WW = Laju Panas yang dapat diserap water wall (kW)

Q̇SH = Laju Panas yang dapat diserap superheater (kW)

Q̇RH = Laju Panas yang dapat diserap reheater (kW)

Q̇ECO = Laju Panas yang dapat diserap economizer (kW)

ṁ = Laju alir massa fluida kerja (kg/s)

ℎ1 = entalpi fluida masuk economizer (kJ/kg)

ℎ2 = entalpi fluida keluar economizer (kJ/kg)

B. 186

h4 = entalpi fluida keluar superheater (kJ/kg)

h5 = entalpi fluida masuk reheater (kJ/kg)

h6 = entalpi fluida keluar reheater (kJ/kg)

2. Kebutuhan Bahan Bakar

Kebutuhan bahan bakar adalah jumlah bahan bakar yang dibutuhkan untuk setiap satuan waktu saat proses membangkitkan uap. Kebutuhan bahan bakar dapat dihitung dengan persamaan:

𝑚𝑚̇𝐵𝐵𝐵𝐵 = 𝜂𝜂 𝑄𝑄̇𝑢𝑢𝑢𝑢𝑢𝑢

𝐵𝐵× 𝐿𝐿𝐿𝐿𝐿𝐿 (6)

Keterangan:

ṁBB = Laju Alir Massa Batubara (kgBB/s)

ηB = Efisiensi boiler (-)

LHV = Low Heating Value Batubara (kJ/kgBB)

3. Kebutuhan Udara Pembakaran Teoritis

Dibutuhkan jumlah oksigen yang cukup agar mampu membakar setiap unsur di dalam batubara. Namun, penggunaan oksigen murni untuk proses pembakaran di boiler sangat mahal dan akan mengakibatkan temperatur yang sangat tinggi di dalam ruang bakar sehingga dapat merusak pipa-pipa dan logam yang ada di dalam boiler. Maka menggunakan oksigen yang murah dan juga aman adalah dengan mengalirkan udara ke dalam proses pembakaran. Secara teoritis, kebutuhan udara pembakaran dapat dihitung dengan persamaan:

𝑚𝑚𝑢𝑢𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡 =23,2 ×100 {(2,7𝐶𝐶 + 8𝐿𝐿 + 𝑆𝑆) − 𝑂𝑂𝐵𝐵𝐵𝐵} (7)

Keterangan:

mu teoritis = kebutuhan udara teoritis pembakaran (Kgud/KgBB)

C = Kandungan karbon di dalam batubara (-)

H = Kandungan hidrogen di dalam batubara (-)

S = Kandungan sulfur di dalam batubara (-)

B. 187

4. Kebutuhan Udara Pembakaran Aktual

Pembakaran sempurna akan sulit dicapai apabila hanya mengandalkan kebutuhan udara teotiritis saja karena tidak semua oksigen di dalam udara dapat bertemu dan bereaksi dengan unsur-unsur dalam batubara. Sehingga, untuk dapat mencapai pembakaran yang sempurna, diberikan udara tambahan dari kebutuhan udara teoritis yang disebut dengan udara berlebih (excess air). Udara berlebih yang ditambahkan adalah sekitar 20% - 30% dari kebutuhan udara teoritis (Babcock & Wilcox, 2005). Sehingga persamaan menghitung kebutuhan udara pembakaran aktual adalah :

𝑚𝑚𝑢𝑢𝑢𝑢𝑎𝑎𝑡𝑡𝑢𝑢𝑢𝑢𝑎𝑎 = (1 + 𝛼𝛼) × 𝑚𝑚𝑢𝑢𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡 (8)

Dengan mengetahui banyaknya udara yang dibutuhkan untuk mencegah terjadinya pembakaran tidak sempurna, dapat diketahui juga laju alir massa udara yang dialirkan ke dalam ruang bakar dengan persamaan berikut:

𝑚𝑚̇𝑢𝑢 = 𝑚𝑚̇𝐵𝐵𝐵𝐵× 𝑚𝑚𝑢𝑢𝑢𝑢𝑎𝑎𝑡𝑡𝑢𝑢𝑢𝑢𝑎𝑎 (9)

Keterangan:

α = Udara berlebih yang digunakan (0,2 - 0,3)

ṁu = Laju alir massa udara (Kgud/s)

muaktual = Jumlah kebutuhan udara aktual (Kgud/KgBB)

5. Laju Perpindahan Panas Ruang Bakar

Laju panas di ruang bakar ini juga dapat disebut dengan laju perpindahan panas secara radiasi karena perpindahan panas secara konveksi di dalam ruang bakar memiliki nilai yang sangat kecil sehingga dapat diabaikan nilainya. Terjadi beberapa bentuk rugi-rugi saat proses perpindahan panas tersebut, yaitu rugi panas yang keluar dari dinding ruang bakar, rugi panas akibat terjadinya pembakaran tidak sempurna, dan rugi panas yang terbawa oleh abu. Nilai masing-masing rugi ini dapat dihitung dengan persamaan berikut:

𝑄𝑄̇𝑑𝑑 = 𝜆𝜆𝑑𝑑 × 𝑚𝑚̇𝐵𝐵𝐵𝐵× 𝐿𝐿𝐿𝐿𝐿𝐿 (10)

𝑄𝑄̇𝑢𝑢= 𝜆𝜆𝑢𝑢× 𝑚𝑚̇𝐵𝐵𝐵𝐵 × 𝐿𝐿𝐿𝐿𝐿𝐿 (11)

𝑄𝑄̇𝑢𝑢= 𝜆𝜆𝑢𝑢× 𝑚𝑚̇𝐵𝐵𝐵𝐵 × 𝐿𝐿𝐿𝐿𝐿𝐿 (12)

Nilai λd , λp , λa berturut-turut merupakan faktor kerugian akibat kebocoran di dinding ruang

bakar, akibat pembakaran tidak sempurna, dan akibat terbawa abu. Nilai dari masing-masing faktor tersebut adalah 0,2 (Moran, Shapiro, Boettner, & Bailey, 2011).

B. 188

𝑄𝑄̇𝑅𝑅𝐵𝐵 = 𝑄𝑄̇𝑊𝑊𝑊𝑊+ 𝑄𝑄̇𝑑𝑑+ 𝑄𝑄̇𝑢𝑢+ 𝑄𝑄̇𝑢𝑢 (13)

Keterangan:

Q̇RB = Laju perpindahan panas di ruang bakar (kW)

Q̇d = Laju rugi akibat kebocoran dinding (kW)

Q̇p = Laju rugi akibat pembakaran tidak sempurna (kW)

Q̇a = Laju rugi akibat terbawa abu (kW)

6. Dimensi Ruang Bakar

Dalam merancang ruang bakar, terdapat volume minimal yang diizinkan. Volume minimal ruang bakar dapat dihitung berdasarkan persamaan (Basu, Kefa, & Jestin, 2000):

𝐿𝐿𝑚𝑚𝑡𝑡𝑚𝑚=𝑚𝑚̇𝐵𝐵𝐵𝐵𝑞𝑞× 𝐿𝐿𝐿𝐿𝐿𝐿

𝑉𝑉 (14)

Volume rancangan ruangan bakar dapat dihitung dengan persamaan geometri balok sebagai berikut:

𝐿𝐿𝑅𝑅𝐵𝐵 = 𝑝𝑝 × 𝑡𝑡 × 𝑙𝑙 (15)

Keterangan:

Vmin = Volume minimal ruang bakar (m3)

qV = Beban ruang bakar persatuan volume (MW/m3)

VRB = Rancangan volume ruang bakar (m3)

p = Panjang dimensi ruang bakar (m)

l = Lebar dimensi ruang bakar (m)

t = Tinggi dimensi ruang bakar (m)

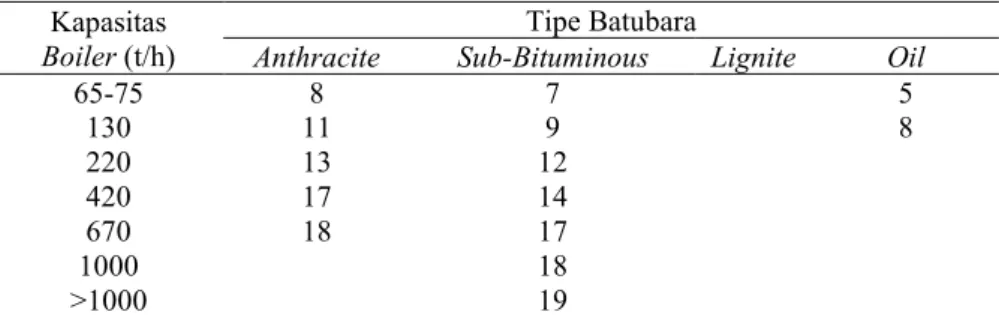

Ukuran lebar ruang bakar horizontal memiliki ketentuan minimum sesuai dengan kapasitas pembangkit dan bahan bakar yang digunakannya. Tabel 3 menampilkan ketentuan minimum lebar dari ruang bakar horizontal.

Tabel 1. Panjang Minimum ruang bakar dalam satuan meter

Kapasitas

Boiler (t/h) Anthracite Sub-Bituminous Tipe Batubara Lignite Oil

65-75 8 7 5 130 11 9 8 220 13 12 420 17 14 670 18 17 1000 18 >1000 19

B. 189

7. Perpindahan Panas Per-satuan Luas Ruang Bakar

Nilai perpindahan panas per satuan luas ruang bakar merupakan tingkat panas yang dapat diterima oleh ruang bakar per satuan luas. Dapat dihitung dengan persamaan berikut (Basu, Kefa, & Jestin, 2000):

𝑞𝑞𝑡𝑡 =𝑚𝑚̇𝐵𝐵𝐵𝐵× 𝐿𝐿𝐿𝐿𝐿𝐿𝐹𝐹

𝑡𝑡 (16)

Keterangan:

Fs = luasan ruang bakar yang dilewati gas panas (m2)

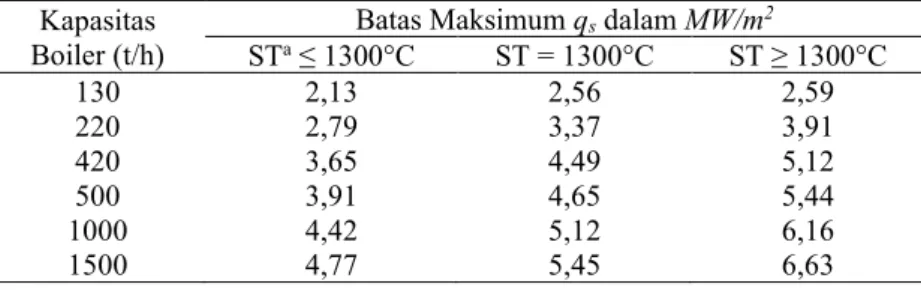

Nilai perpindahan panas ini memiliki batas maksimum sesuai dengan kapasitas boiler nya. Nilai batas maksimum qs tertera pada Tabel 4.

Tabel 2. Batas Maksimum Perpindahan Panas per Satuan Luas

Kapasitas

Boiler (t/h) Batas Maksimum qs dalam MW/m

2 STa ≤ 1300°C ST = 1300°C ST ≥ 1300°C 130 2,13 2,56 2,59 220 2,79 3,37 3,91 420 3,65 4,49 5,12 500 3,91 4,65 5,44 1000 4,42 5,12 6,16 1500 4,77 5,45 6,63

a = Softening Temperature Ash / Ash Fusion Temperature

Sumber: Basu, Kefa, & Jestin (2000).

8. Laju Perpindahan Panas Radiasi di Ruang Bakar

Laju perpindahan panas antara gas panas hasil pembakaran dan dinding ruang bakar dapat dihitung menggunakan persamaan:

𝑄𝑄̇𝑡𝑡𝑢𝑢𝑑𝑑𝑡𝑡𝑢𝑢𝑡𝑡𝑡𝑡 = 𝐹𝐹12× 𝐴𝐴 × ∈ × 𝜎𝜎 × (𝑇𝑇𝑢𝑢4− 𝑇𝑇𝑤𝑤4) (17)

Untuk menghitung luas perpindahan panas dapat digunakan persamaan:

𝐴𝐴 = 2 × {(𝑝𝑝 × 𝑙𝑙) + (𝑝𝑝 × 𝑡𝑡)} (18) Keterangan:

Q̇radiasi = Laju perpindahan panas radiasi (kW)

A = Luas perpindahan panas (m2)

F12 = Faktor bentuk geometri (-)

B. 190

σ = Konstanta Stephan-Boltzmann = 5,67x10-11 (kW/m2.K)

Tp = Temperatur pembakaran (K)

Tw = Temperatur dinding ruang bakar (K)

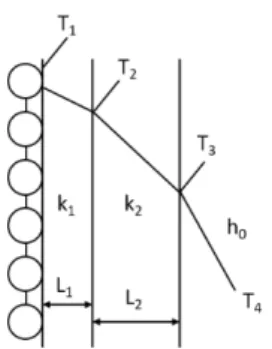

9. Ketebalan Dinding Ruang Bakar

Dinding ruang bakar tersusun dari lapisan-lapisan sebagai isolasi dari panas yang dihasilkan dari pembakaran. Lapisan ini harus mampu menahan agar panas tidak keluar dari ruang bakar ke lingkungan dengan ketebalan dan bahan tertentu. Temperatur dinding bagian luar diharapkan mendekati temperatur lingkungan sekitar ruang bakar. Gambar 2 menunjukkan skema perpindahan panas di dinding ruang bakar.

Gambar 2. Skema Perpindahan Panas di Dinding Ruang Bakar Sumber: Incorpera, Frank, Dewitt, & David (2001)

Untuk dapat mengetahui ketebalan dinding bagian luar (isolator) digunakan persamaan : 𝐿𝐿2 = ℎ 𝑘𝑘2

0 × (𝑇𝑇3− 𝑇𝑇4) × (𝑇𝑇2− 𝑇𝑇3) (19)

Sedangkan untuk mengetahui ketebalan dinding ruang bakar digunakan persamaan: 𝐿𝐿1 = 𝑇𝑇 𝑘𝑘1

2− 𝑇𝑇3×

𝐿𝐿2

𝑘𝑘2× (𝑇𝑇1− 𝑇𝑇2) (20)

Keterangan:

L1 = Tebal dinding ruang bakar (m)

L2 = Tebal dinding isolator (m)

k1 = Konduktivitas termal bahan dinding (W/m.⁰C)

k2 = Konduktivitas termal bahan isolator (W/m.⁰C)

h0 = Koefisien perpindahan panas konveksi udara (W/m2.⁰C)

B. 191

T2 = Temperatur dinding ruang bakar (⁰C)

T3 = Temperatur dinding isolator ruang bakar (⁰C)

T4 = Temperatur lingkungan sekitar ruang bakar (⁰C)

HASIL DAN PEMBAHASAN

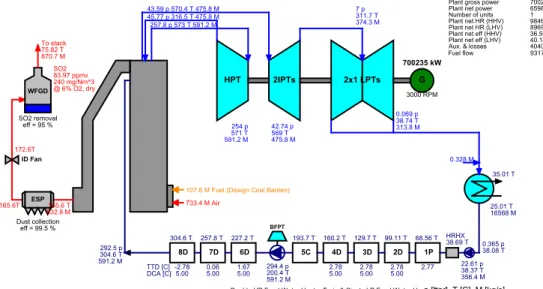

Simulasi sistem PLTU menghasilkan data primer yang akan digunakan dalam merancang ruang bakar horizontal boiler. Gambar 3 menampilkan skema dari PLTU

Supercritical 660 MW yang telah berhasil disimulasikan dan Tabel 5 menampilkan data

parameter rancangan ruang bakar horizontal boiler.

Gambar 3. Skema Pembangkit Listrik Tenaga Uap Supercritical 660 MW Sumber: Software Simulasi PLTU

Tabel 5. Hasil Simulasi PLTU Supercritical

Parameter Nilai Satuan

Efisiensi boiler 92 %

Beban ruang bakar per satuan volume 77,44 kW/m3

Kapasitas Boiler Rancangan 2128,32 Ton/h

Laju alir massa fluida kerja 591,2 Kg/s

Laju alir massa fluida kerja di reheater 475,8 Kg/s

Temperatur Adiabatik 1737,9 ⁰C

Temperatur dinding waterwall 1089,7 ⁰C

Temperatur pembakaran 1436,6 ⁰C

Temperatur Ash Softening 1130 ⁰C

Temperatur Gas Panas Keluar Ruang Bakar 1089,82 ⁰C Entalpi fluida kerja masuk economizer 1352,5 kJ/Kg Entalpi fluida kerja keluar economizer 1571,4 kJ/Kg Entalpi fluida kerja keluar waterwall 2583,7 kJ/Kg Entalpi fluida kerja keluar superheater 3400,7 kJ/Kg Entalpi fluida kerja masuk reheater 2990,1 kJ/Kg Entalpi fluida kerja keluar reheater 3601,5 kJ/Kg

Emisivitas Total Gas Panas 0,52 -

ESP 165.6T Dust collection eff = 99.5 % ID Fan 172.6T WFGD SO2 83.97 ppmv 240 mg/Nm^3 @ 6% O2, dry SO2 removal eff = 95 % To stack 75.82 T 870.7 M HPT 2IPTs 2x1 LPTs G 25.01 T 16568 M 35.01 T 257.8 p 573 T 591.2 M 45.77 p 316.5 T 475.8 M 43.59 p 570.4 T 475.8 M 1P 68.56 T 2.77 2D 99.11 T 2.78 5.00 3D 129.7 T 2.78 5.00 4D 160.2 T 2.78 5.00 5C 193.7 T 294.4 p 200.4 T 591.2 M BFPT 6D 227.2 T 1.67 5.00 7D 257.8 T 0.06 5.00 8D 304.6 T -2.78 5.00 TTD [C] DCA [C] 0.365 p 38.08 T 22.61 p 38.37 T 356.4 M HRHX 38.69 T p [bar] T [C] M [kg/s] 7 p 311.7 T 374.3 M 0.069 p 38.74 T 313.8 M 0.328 M 700235 kW 3000 RPM 254 p 571 T 591.2 M 42.74 p 569 T 475.8 M 292.5 p 304.6 T 591.2 M

107.8 M Fuel (Design Coal Banten)

733.4 M Air 165.6 T

832.8 M

Double HP Feed Water Heater Train & Single LP Feed Water Heater Train STEAM PRO 21.0 Demonstration Thermoflow, Inc.

0 03-04-2020 15:53:15 C:\Users\ASUS\OneDrive - 365 users\Tugas Akhirku\Design Coal.STP

Plant gross power Plant net power Number of units Plant net HR (HHV) Plant net HR (LHV) Plant net eff (HHV) Plant net eff (LHV) Aux. & losses

700235 659832 1 9846 8969 36.56 40.14 40403 kW kW kJ/kWh kJ/kWh % % kW p ( ) Fuel flow 9317 t/day

B. 192

Sumber: Data Primer yang diolah, 2020

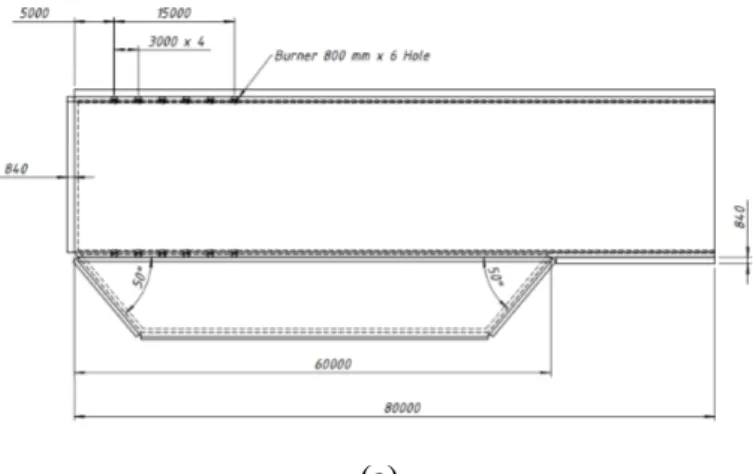

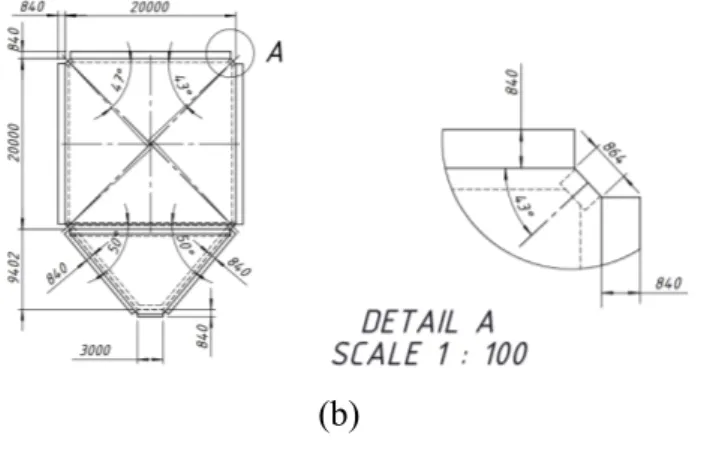

Hasil dari rancangan ruang bakar horizontal boiler pada PLTU supercritical ditampilkan pada tabel 6, model 3D dari rancangan ditampilkan pada gambar 4 sedangkan gambar 5 menampilkan detail ukuran dari ruang bakar horizontal.

Tabel 6. Rancangan Ruang Bakar pada PLTU Supercritical Horizontal Boiler 660 MW

Jumlah Burner 24 burner 6 layer (4 burner setiap layer) Panjang Ruang Bakar 60 meter

Tinggi Ruang Bakar 20 meter Lebar Ruang Bakar 20 meter

Sudut Hopper 50⁰

Tebal Total Dinding 1,3 meter (Dinding: 0,46 m, isolator: 0,84 m) Bahan Dinding Firebricks (42% Al2O3 dan 52% SiO2)

Bahan Isolator Insulating Refractory Bricks (25% SiO2 dan 10% Al2O3) Kebutuhan Udara Aktual 6,3306 Kgudara/KgBB

Kebutuhan Bahan Bakar 107,0842 KgBB/s

Gambar 4. Model 3D Ruang Bakar Horizontal

B. 193

(b)

Gambar 5. Detail Dimensi Ruang Bakar Horizontal (a) Tampak Depan (b) Tampak Samping

Ruang bakar horizontal memiliki ukuran panjang 60 m x 20 m x 20 m dengan ketebalan dinding total 1,3 m. Ukuran ini lebih kecil jika dibandingkan dengan ukuran dari vertical

boiler yang didapat dari software simulasi PLTU yaitu 79 m x 21 m x 20 m dengan kapasitas

yang sama. Jika dibandingkan dengan hasil simulasi pada vertical boiler yang mengkonsumsi bahan bakar sebanyak 9317 ton/hari, bentuk horizontal berpotensi menghabiskan bahan bakar sebanyak 9251,7 ton/hari.

Pengujian beban maksimal dilakukan dengan menggunakan metode off-design menggunakan software simulasi PLTU dengan hasil ruang bakar horizontal mampu berjalan pada beban 107%, yaitu 700 MW. Pada beban ini ruang bakar masih bisa mensuplai panas untuk pembangkitan uap, namun setelah diatas 107%, ruang bakar sudah tidak mampu sehingga akan terjadi penurunan efisiensi boiler.

KESIMPULAN

Ruang bakar horizontal berukuran 60 m x 20 m x 20 m dapat mensuplai beban hingga 106% mencapai temperatur pembakaran sebesar 1437 ⁰C kemudian gas panas meninggalkan ruang bakar pada temperatur 1090 ⁰C. Ukuran ini lebih kecil jika dibandingkan dengan bentuk vertical dari hasil simulasi software dengan kapasitas yang sama. Ruang bakar

horizontal ini dapat mensuplai panas hingga beban pembangkit 700 MW. Dibutuhkan

penelitian lebih lanjut mengenai performa horizontal boiler dengan menghitung efisiensi menggunakan metode langsung dan tidak langsung.

B. 194

DAFTAR PUSTAKA

Babcock & Wilcox. (2005). Steam, Its Generation and Use 41st Edition. Barberton: The Babcock & Wilcox Company.

Basu, P., Kefa, C., & Jestin, L. (2000). Boilers and Burners, Desgin and Theory -

Mechanical Engineering Series. New York: Springer.

Moran, M. J., Shapiro, H. N., Boettner, D. D., & Bailey, M. B. (2011). Fundamental of

Engineering Thermodynamics. United States of America: John Wiley & Sons, Inc.

Mullinger, P., & Jenkins, B. (2008). Industrial and Process Furnaces. Burlington: Elsevier.

Rogalev, A., Komarov, I., Rogalev, N., Kindra, V., & Prokhorov, V. (2016). Steam boilers’ advanced constructive solutions for the ultra-supercritical power plants.