PERENCANAAN &

PENGENDALIAN PRODUKSI

TIN 4113

Pertemuan 2 & 3

• Outline:

– Independent Demand Inventory System

• Referensi:

– Smith, Spencer B., Computer-Based Production

and Inventory Control, Prentice-Hall, 1989.

– Tersine, Richard J., Principles of Inventory And

Materials Management, Prentice-Hall, 1994.

Persediaan

• Persediaan / Inventory:

A stock of goods

An idle resources that has economic value

1/3 dari aset perusahaan manufaktur

Ada pada banyak titik pada rantai

pembelian/produksi/distribusi, dalam bentuk yang

berbeda

Different Types of Stock

Persediaan

• Sebab munculnya persediaan:

Supply dan demand sulit disinkronisasikan dengan

tepat.

Disebabkan oleh: time factor, discontinuity factor

(decoupling function), uncertainty factor, economic factor

Perlu waktu dalam menyiapkan kebutuhan

material

Persediaan

• Fungsi persediaan:

– Working stock (cycle / lot size stock)

– Safety stock (buffer / fluctuation stock)

– Anticipation stock (seasonal / stabilization stock)

– Pipeline stock (transit stock / work in process)

• External: on trucks, ships, railcars, pipeline • Internal: being processed, waiting to be processed,

being moved

– Psychic stock

Masalah yang Tersamar

• Poor scheduling

• Communication & Coordination problem • Asynchronous capacity / Line imbalance • Machine breakdown

• Quality problems (reject & reprocess) • Long transportation / Inefficient layout • Vendor delivery

• Bad design (long setup & processing time) • Work force problem (unskilled, shortage &

absenteism)

8

Ukuran Performansi Persediaan

• Stok persediaan (inventory level)= Q/ 2+ SS

• Tingkat pelayanan (service level) = 100% - P{shortage}

• Perputaran barang (inventory turnover) = troughput/

inventory

• Total biaya (total inventory cost) =procurement cost + carrying cost + shortage cost

9

Resiko

Variable Demand Variable Lead time Low rate of Demand High rate of Demand Short Lead time Late Lead time Overstock / High Inventory Level Shortage / Stockout Higher Holding Cost Higher Stockout Cost 10Pengendalian Persediaan

• aktivitas untuk mengawasi tingkat stok agar

tetap dalam batas kontrol tanpa terjadi

kelebihan (overstock) atau kekurangan

(shortage)

11

Metode Pengendalian Persediaan

• First In First Out (FIFO)

• Last In First Out (LIFO)

• Priority Queueing

• Random

Alat Bantu Kontrol

• Kartu Stok • Kartu Kanban

• Sistem Informasi Persediaan • Stock opname / audit fisik

Procurement (produce or purchase) Consumption (use or sale) Beginning Stock Current Stock

Current Stock = Beginning Stock + Procurement - Consumption

13

Alat Bantu Kontrol

• Kanban

14

Alat Bantu Kontrol

• Visual Control 5S

15

Alat Bantu Kontrol

• Two Bin System : dua

tempat (container)

penyimpanan, dilakukan

reorder apabila satu

tempat sudah kosong

16

Alat Bantu Kontrol

• Radio Frequency Identification:

teknologi yang mempergunakan gelombang radio untuk mentransfer data dari label elektronik (RFID tag) yang ditempelkan ke objek

Alat Bantu Kontrol

• Universal Bar Code –

Bar code yang tercetak pada label yang memberikan informasi tentang objek

0

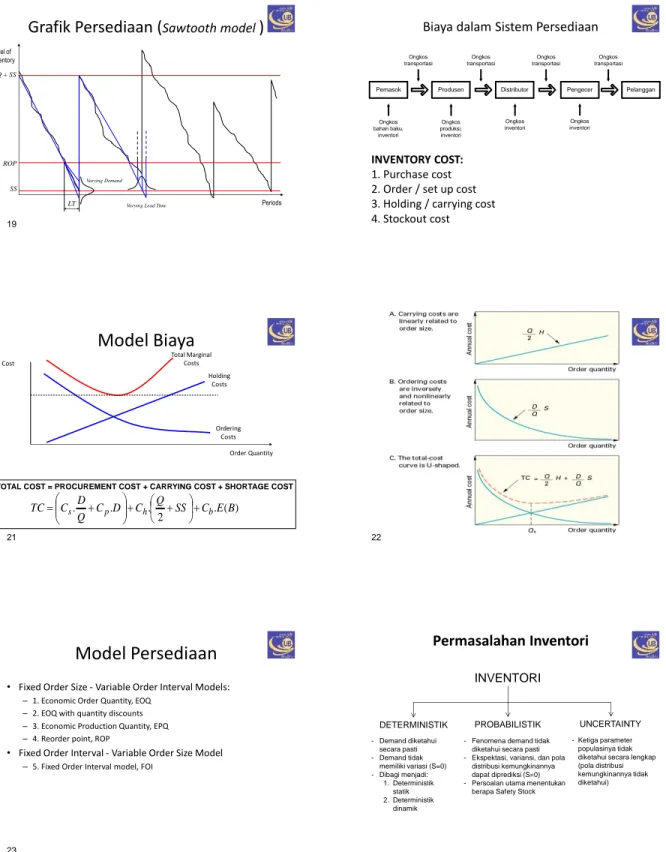

Grafik Persediaan (

Sawtooth model

)

Q + SS ROP SS LT Level of Inventory Periods Varying DemandVarying Lead Time

19

Biaya dalam Sistem Persediaan

Pemasok Produsen Distributor Pengecer Pelanggan

Ongkos bahan baku, inventori Ongkos produksi, inventori Ongkos inventori Ongkos transportasi Ongkos transportasi Ongkos transportasi Ongkos transportasi Ongkos inventori

INVENTORY COST:

1. Purchase cost

2. Order / set up cost

3. Holding / carrying cost

4. Stockout cost

Model Biaya

Holding Costs Ordering Costs Order Quantity Cost Total Marginal CostsTOTAL COST = PROCUREMENT COST + CARRYING COST + SHORTAGE COST

) ( . 2 . . . C D C Q SS C EB Q D C TC s p h b 21 22

Model Persediaan

• Fixed Order Size - Variable Order Interval Models:

– 1. Economic Order Quantity, EOQ – 2. EOQ with quantity discounts – 3. Economic Production Quantity, EPQ – 4. Reorder point, ROP

• Fixed Order Interval - Variable Order Size Model

– 5. Fixed Order Interval model, FOI

23

Permasalahan Inventori

INVENTORI

DETERMINISTIK PROBABILISTIK UNCERTAINTY

- Demand diketahui secara pasti - Demand tidak memiliki variasi (S=0) - Dibagi menjadi: 1. Deterministik statik 2. Deterministik dinamik

- Fenomena demand tidak diketahui secara pasti - Ekspektasi, variansi, dan pola

distribusi kemungkinannya dapat diprediksi (S0) - Persoalan utama menentukan

berapa Safety Stock

- Ketiga parameter populasinya tidak diketahui secara lengkap (pola distribusi kemungkinannya tidak diketahui)

Sistem Persediaan

• Jenis sistem persediaan:

– Perpetual >>> Independent

– Periodic >>> Independent

– Material Requirement Planning >>> Dependent

– Distribution Requirement Planning >>> Dependent

– Single order quantity

Sistem Penghitungan Fisik Persediaan

• Periodik/Siklus –Tingkat akurasi penghitungan –Interval waktu siklus dilaksanakan –Pemangku kepentingan yang bertindak

Kontinyu/berkelanjutan –Teknologi rekam jejak –Atribut yang dimonitor –Aspek yang perlu ditelusur

26

Metode Q vs Metode P

Periodic review system Continous review system

Permasalahan

Kebutuhan material ABC untuk tahun depan (D)

sebanyak 10.000 unit. Untuk mendapatkan barang

tersebut dibeli dari seorang pemasok dengan harga

barang (p) sebesar Rp. 10.000,-/unit dan ongkos pesan

(k) sebesar Rp. 1.000.000,- untuk setiap kali melakukan

pesanan. Jika ongkos simpan barang (h) sebesar Rp.

2.000,- /unit/tahun. Bagaimana cara mengatur

pengadaan material ABC yang paling ekonomis?

Alternatif Solusi Praktis

1. Membeli langsung 10.000 unit (Q=10.000 unit)

2. Membeli barang dua kali untuk setiap pembelian

sebesar 5.000 (Q=5.000 unit)

3. Membeli barang empat kali untuk setiap pembelian

sebesar 2.500 (Q=2.500 unit)

4. Membeli barang sepuluh kali untuk setiap pembelian

sebesar 1.000 (Q=1.000 unit)

5. Masih banyak alternatif solusi pembelian

Pendekatan dan Solusi Terbaik

Tetapkan dulu kriteria performansinya

Dalam situasi deterministik statis tidak ada resiko

kekurangan barang (tingkat ketersediaan pelayanan

100%)

Alternatif solusi terbaik dicari dengan kriteria

minimasi ongkos inventori total

Ongkos inventori total/tahun = Ongkos beli

barang/tahun + Ongkos pesan/tahun + Ongkos

simpan/tahun

Pendekatan dan Solusi Terbaik

Untuk Q=5.000 unit

Time Invent ory Le vel Average Inventory (Q*/2) 0 Minimum inventory Order quantity = Q (maximum inventory level) Usage RatePendekatan dan Solusi Terbaik

Ongkos inventori total untuk berbagai alternatif

Cara dan Ukuran Pengadaan Ongkos

Beli Ongkos Pesan Ongkos Simpan Ongkos Total

Satu kali pembelian

f = 1, q = 10.000 100 1 10 111

Dua kali pembelian

f = 2, q = 5.000 100 2 5 107

Empat kali pembelian

f = 4, q = 2.500 100 4 2.5 106.5

Lima kali pembelian

f = 5, q = 2.000 100 5 2 107

Delapan kali pembelian

f = 8, q = 1.250 100 8 1.25 109.25

Sepuluh kali pembelian

f = 10, q = 1.000 100 10 1 111 Order quantity Annual Cost Optimal Order Quantity (Q*) Minimum total cost

Pendekatan dan Solusi Terbaik

Order (Setup) Cost Curve

Formulasi Masalah

Permasalahan dapat dinyatakan ke dalam 2 (dua)

pernyataan dasar yaitu:

1. Berapa jumlah barang yang akan dipesan untuk

setiap kali pemesanan dilakukan (economic order

quantity)?

2. Kapan saat pemesanan dilakukan (reorder point)?

(Menurut Wilson dalam model deterministik tidak ada permasalahan yang berkaitan dengan safety stock sebab tidak ada unsur ketidakpastian)Asumsi – Asumsi (1)

1. Permintaan barang selama horison perencanaan diketahui dengan pasti dan akan datang secara kontinyu sepanjang waktu dengan kecepatan konstan

2. Ukuran lot pemesanan tetap untuk setiap kali pemesanan 3. Barang yang dipesan tidak bergantung pada jumlah barang

yang dipesan/dibeli dan waktu

4. Ongkos pesan tetap untuk setiap kali pemesanan dan ongkos simpan sebanding dengan jumlah barang yang disimpan dan harga barang/unit serta lama waktu penyimpanan 5. Tidak ada keterbatasan, baik yang berkaitan dengan

kemampuan finansial, kapasitas gudang, dan lainnya

Asumsi – Asumsi (2)

Dengan ke-4 asumsi pertama maka perubahan posisi

inventori barang di gudang dapat digambarkan sebagai

berikut:

Time Invent ory Le vel 0 Q m=1/2QAsumsi – Asumsi (3)

Dalam keadaan biasa terdapat hubungan sebagai

berikut :

SOP = SOH + SOO

SOP : stock on potition

SOH : stock on hand

SOO : stock on order

Formulasi Model

Berdasarkan atas pendekatan dan asumsi di atas maka

untuk menyelesaikan permasalahan inventori secara

implisit, Wilson menggunakan kebijakan dan

mekanisme inventori. Selanjutnya secara matematis

Wilson memodelkannya dengan menggunakan

pendekatan statistika dan matematika.

Komponen Model

1. Kriteria Performansi

● Meminimumkan ongkos inventori total yang terdiri dari: ongkos pemesanan, ongkos simpan (ongkos pembelian konstan)

2. Variabel Keputusan

● Economic order quantity ● Reorder point3. Paramater

● Harga barang per unit

● Ongkos setiap kali dilakukan pemesanan ● Ongkos simpan/unit/periode

Formulasi Model Matematis

T D Q Stock Level Time

Q = D.T

Jumlah stock masuk dalam siklus sama dengan jumlah stock keluar dalam siklus

Formulasi Model Verbal

Ongkos inventori per siklus secara verbal dinyatakan

dengan

component cost Holding component cost Reorder component cost Unit cycle per cost TotalFormulasi Model Matematis

Unit cost component

Reorder cost component

Holding cost component

= unit cost (UC)

annual demand (D) = UC x D= reorder cost (RC)

number of orders (D/Q) = RC x D / Q= holding cost (HC) average stock level (Q/2) = HC x Q

Formulasi Model Matematis

Total Cost = Fixed Cost + Variable Cost

sehingga

UC

D

VC

TC

2

Q

HC

Q

D

RC

VC

D

UC

FC

Formulasi Model Matematis

Nilai optimal dari TC diperoleh dengan,

Panjang siklus optimal (T

0):

HC

D

RC

Q

HC

Q

D

RC

dQ

TC

d

2

0

2

0 2HC

D

RC

HC

D

RC

D

D

Q

T

01

2

2

0Formulasi Model Matematis

Nilai optimal dari VC jika dilakukan substitusi pada

Q

0adalah:

2 2 2 2 2 2 0 0 0 D HC RC D HC RC HC D RC HC D RC HC D RC Q HC Q D RC VC D

HC

RC

VC

0

2

Formulasi Model Matematis

Nilai optimal TC adalah:

UC

D

RC

HC

D

VC

FC

TC

2

0Formulasi Model Matematis

Q0 TC0 Cost Order Quantity, Q Unit cost component Reorder cost component Holding cost component Total cost

Formulasi Model Matematis

Dari grafik di atas maka dapat ditentukan,

sehingga

Variabel cost = 2 x Reorder cost component

= 2 x Holding cost component

0 0 0 0

2

Q

HC

VC

Q

D

RC

VC

Contoh Soal

Sebuah perusahaan membeli 6000 unit item setiap tahun dengan harga $30 per unit. Ongkos pemesanan sebesar $125, ongkos simpan $6 per unit per tahun. Bagaimana kebijakan inventori yang terbaik? unit 500 6 6000 125 2 2 * HC D RC Q bulan 1 tahun 083 . 0 6 6000 125 2 2 HC D RC T per tahun 3000 $ 6000 6 125 2 2 RC HCD VC per tahun 183000 $ 3000 6000 30 UC D VC TC 083 . 0 * D Q T

Validitas Model EOQ (Wilson)

Pengaruh perubahan lead time (asumsi ke-3)

Pengaruh perubahan discount (asumsi ke-4)

Pengaruh perubahan kedatangan (asumsi ke-2)

Perubahan Lead Time

Lead time jarang sekali sama dengan 0

Bagaimana jika lead time nya konstan sebesar

LT satuan waktu?

Lead time (LT) < cycle time (T)

Lead time (LT) > cycle time (T)

Perubahan Lead Time

LT < T

Waktu pemesanan dilakukan LT satuan

waktu sebelum inventori habis atau setelah

(T–LT) satuan waktu sejak barang yang

dipesan tiba

Jika lead time konstan, posisi inventori tidak

tergantung pada besar kecilnya lead time

Formula Wilson tidak mengalami perubahan

apabila LT ≠ 0

Perubahan Lead Time

Reorder point = lead time demand

= lead time x demand per unit time

= LT x D

Perubahan Lead Time

LT > T

ROP diartikan sebagai stock on position

(bukan sebagai stock on hand)

Jika dinyatakan dalam stock on hand maka

harus dikurangi dengan stock on order yang

belum datang

Formula Wilson tidak mengalami perubahan

apabila LT ≠ 0

Perubahan Lead Time

Reorder point = lead time demand – stock on order

= (LT x D) – (n x Q

0)

dimana n adalah bilangan integer terkecil dari LT/T

Contoh

Permintaan suatu item diketahui tetap sebesar 1200 unit per tahun dengan ongkos pesan $16 dan ongkos simpan $0.24 per unit per tahun. Tentukan kebijakan inventori apabila lead time konstan (a) 3 bulan, (b) 9 bulan, (c) 18 bulan

unit 400 24 . 0 1200 16 2 2 * HC D RC Q bulan 4 tahun 33 . 0 * D Q T 200 100 0) sehingga time cycle dari kurang bulan 3 ( unit 300 * * Q n D LT ROP Q n D LT ROP n LT D LT ROP C b a

Perubahan Harga (Discount)

Kondisi dimana diberikan discount untuk

pembelian dalam jumlah tertentu

Unit cost component menjadi variable cost (VC)

Titik minimum (optimal) dari setiap kurva TC

untuk masing-masing nilai UC

idengan nilai

holding cost yang ekuivalen dengan interest

rate (I)

iUC

I

D

RC

Q

i

2

0Perubahan Harga (Discount)

UC1 UC2 UC3 UC5 Qa Qb Qc Qd Order Quantity Unit cost 0 Order Quantity Unit cost Lower limit Upper limit

UC1 0 Qa

UC2 Qa Qb

UC3 Qb Qc

UC4 Qc Qd

Perubahan Harga (Discount)

Upper

Curve Valid LowerCurve Valid NeitherCurve Valid

To ta l Co st Order Quantity Qa Qb 0 UC1 UC2

Perubahan Harga (Discount)

To ta l Co st Order Quantity Qa 0

Total Cost with UC1

Invalid Range of Curve

Valid Range of Curve

Perubahan Harga (Discount)

UC1 UC2 UC3 UC4 UC5 Order Quantity Qa Qb 0 Qc Qd To ta l Co stPerubahan Harga (Discount)

UC1 UC2 UC3 UC4 UC5 Order Quantity Qa Qb 0 Qc Qd To ta l Co st

Valid minimum Invalid minimum

Perubahan Harga (Discount)

Order Quantity Qa 0 Qb Qc To ta l Co st Optimal cost

Perubahan Harga (Discount)

Order Quantity Qa 0 Qb Qc To ta l Co st Optimal cost Start

Take the next lowest unit cost curve

HC D RC Q 2

0 Calculate the minimum point

Is this point valid

Calculate the cost of the valid minimum

Compare the costs of all the points considered and select

lowest Calculate costs at

break point to the left of valid range

No

Contoh Soal

Permintaan tahunan sebuah item sebesar 2000 unit dengan ongkos pesan $10 dan ongkos simpan 40% dari harga per unit. Harga item tersebut tergantung jumlah pemesanan, yaitu:

< 500 : $1 500 – 999 : $0.80 1000 : $0.60

Bagaimana kebijakan pemesanan yang optimal?

$1 $0.8 $0.6 U n it co st

Contoh Soal

Taking the lowes cost curve UC= 0.6, valid jika Q=1000 atau lebih

Hitung total ongkos pada titik batas pada ongkos terendah

Taking the next lowest cost curve: UC = 0.80, valid jika antara 500 sampai 1000 2 . 408 6 . 0 4 . 0 2000 10 2 * 0

Q Invalid karena tidak lebih dari 1000

per tahun 1340 $ 2 HCQ Q D RC D UC TC titik A 6 . 353 8 . 0 4 . 0 2000 10 2 * 0

Q Invalid karena tidak diantara 500 – 1000

Contoh Soal

Hitung total ongkos pada titik batas pada ongkos terendah

Taking the next lowest cost curve: UC=1.00 valid jika Q kurang 500

Hitung total ongkos pada titik batas pada ongkos terendah titik B per tahun 1720 $ 2 HCQ Q D RC D UC TC 2 . 316 1 4 . 0 2000 10 2 2 * 0 i UC I D RC Q per tahun 49 . 2126 $ 2 UCD RC HCD TC titik C

Contoh Soal

UC1=$1 UC3=$0.8 UC5=0.6 Order Quantity 500 0 1000 To ta l Co stValid minimum Invalid minimum

316.2 353.6 408.2 A = $1340 B = $1720 C = $2126.49

SHORTAGE

INDEPENDENT DEMAND INVENTORY SYSTEM: DETERMINISTIK MODEL

71

Perlakuan terhadap Shortage

● Jika biaya out of stock dapat ditaksir, maka

terdapat dua kemungkinan terhadap kejadian

kekurangan persediaan:

– LOST SALE: kekurangan dianggap sebagai kehilangan kesempatan memperoleh pendapatan – BACK ORDER: kekurangan persediaan dapat

dipenuhi kemudian dengan biaya-biaya tambahan dan dengan anggapan konsumen masih mau menunggu – Keduanya dapat dihitung berdasarkan biaya per unit

kekurangan stock atau berdasarkan biaya setiap kali terjadi kekurangan stock

SHORTAGE

Customer Demand

Customer Waits (back-orders)

Customer doesn’t Wait (lost sales)

Customer keeps all business with supplier Customer transfer some future business to another supplier Customer transfers some future business to another supplier Customer transfers all business to another supplier Out of Stock

SHORTAGE

Time In v en to ry L ev el0

Q T2 T1 T S Q – SSHORTAGE (BACK ORDER)

Unit cost component: UC x Q

Reorder cost component: RC

Holding cost component:

Shortage cost component:

HC x (Q–S) x T

12

SC x S x T

22

75

SHORTAGE (BACK ORDER)

Total cost per cycle

Substitusi T

1=(Q – S)/D dan T

2= S/D

2

2

2 1SC

S

T

T

S

Q

HC

RC

Q

UC

D S SC D S Q HC Q D RC Q UC 2 2 ) / ( 2 2 76SHORTAGE (BACK ORDER)

Total cost per unit time diperoleh dengan

membagi persamaan TC per unit cyle dengan T

Persamaan di atas mempunyai dua variabel Q

dan S sehingga deferensial dilakukan terhadap

dua variabel tersebut

Q S SC Q S Q HC Q D RC Q UC 2 2 2 2SHORTAGE (BACK ORDER)

Q

S

SC

Q

S

HC

HC

S

TC

Q

S

SC

Q

S

HC

HC

Q

D

RC

Q

TC

0

2

2

2

0

2 2 2 2 2

Persamaan untuk mencari order quantity yang

optimal,

SC

HC

SC

HC

D

RC

Q

2

0SHORTAGE (BACK ORDER)

Persamaan untuk mencari jumlah back-ordered

yang optimal,

HC

SC

SC

D

HC

RC

S

2

0

2 1 0 2 0 0 1,

T

T

T

D

S

T

D

S

Q

T

79

CONTOH BACKORDER

Permintaan terhadap sebuah item adalah konstan sebesar 100 unit per bulan. Harga per item $50, ongkos pemesanan $50, ongkos simpan 25% dari nilai barang ($/unit/tahun), ongkos kekurangan untuk backorder ditetapkan 40% dari nilai barang ($/unit/tahun). Tentukan kebijakan inventori yang optimal!

125unit 20 5 . 12 20 5 . 12 1200 50 2 2 0 SC HC SC HC D RC Q

48unit 20 5 . 12 20 1200 5 . 12 50 2 2 0 SC HC SC D HC RC S T1 = (Q0-S0)/D = 3.3 minggu T2 = S0/D = 2.1 mingguPerubahan Kedatangan Pesanan

Bila kedatangan pesanan tidak terjadi serentak

tapi secara uniform

Disebut juga dengan Economic Production

Quantity (EPQ) atau Economic Manufacturing

Quantity (EMQ)

Asumsi: tingkat demand lebih rendah dari

tingkat produksi/replenishment. Jika sebaliknya

maka tidak ada inventori yang dimiliki

Perubahan Kedatangan Pesanan

Time In v en to ry L ev el

A

PT DT TQ

EPQ – Single Item

Perbaikan model EOQ yang biasanya digunakan oleh perusahaan manufaktur dengan tujuan untuk

meminimumkan total ongkos (ongkos setup dan ongkos simpan produk) dengan menentukan ukuran batch produksi ekonomis

Asumsi bahwa seluruh lot tiba secara serentak pada model EOQ direlaksasi menjadi kedatangan lot memiliki laju tertentu, misalkan P unit per satuan waktu Lot produksi ekonomis ditentukan dengan cara mencari

ukuran lot yang meminimalkan total ongkos setup dan ongkos simpan

Profil Inventori EPQ

Q 0 P P-D D t t1 tp IMax

EPQ – Single Item

Ongkos setup

Ongkos simpan

Inventori maksimum = (P – D)tpdengan tp=Q/P

Rata-rata inventori = (IMAX– IMIN)/2 = ((P – D)tp– 0)/2=

(P – D)Q/2P

Biaya Penyimpanan (Holding Cost) Q R S

P Q D P HC 2 R = Annual DemandEPQ – Single Item

Total Ongkos

Economic production quantity (Q*) dapat dicari dengan

turunan pertama terhadap Q sama dengan nol

P Q D P HC Q R S R UP Q TC 2 ) (

P D

P HC R S Q P D P HC Q R S dQ Q TC 2 0 2 * 2 VC FCEPQ – Single Item

Jika Q*disubstitusikan ke persamaan TC(Q) maka diperoleh

Panjang production run optimum Production reorder point (ROP)

Jika N adalah hari operasi per tahun, maka P D P R HC S Q VC( *) 2 P Q* DL N RL ROP ) ( ) ( * * Q VC R UP Q TC

Contoh

Permintaan sebuah item sebesar 20,000 unit per tahun (1 tahun = 250 hari kerja). Tingkat produksi sebesar 100 unit per hari, dan lead time 4 hari. Ongkos produksi per unit $50, ongkos simpan $10 per unit per tahun, dan ongkos setup $20 per run. Tentukan EMQ, jumlah produksi berjalan per tahun, reorder point, dan total ongkos tahunan minimum!!

80

N R

Demand per hari

632 80 100 100 10 20000 20 2 2 * D P P HC SR Q 6 . 31 632 20000 * Q R

m produksi berjalan per tahun

Contoh

unit 320 250 4 20000 N LT R ROP 264 . 1001 $ 100 80 100 2 632 10 632 20000 20 20000 50 2 ) ( P D P Q HC Q R S R UP Q TOCSERVICE LEVEL, SAFETY STOCK

INDEPENDENT DEMAND INVENTORY SYSTEM: PROBABILISTIK MODEL

Klasifikasi Problem Inventori

Klasifikasi problem inventori berdasarkan

variabel-variabelnya (Waters, 2003):

• Unknown – situasi permasalahan sama sekali

tidak diketahui dan analisis sulit dilakukan

• Known (constant or variable) – parameter

permasalahan diketahui nilai-nilainya dan dapat

menggunakan model deterministik

• Uncertain – distribusi probabilitas dari variabel

permasalahan dapat diketahui dan dapat

diselesaikan dengan menggunakan model

probilistik/stokastik.

91

Ketidakpastian dalam Inventori

• Demand :

Fluktuasi acak dari jumlah dan ukuran pesanan ● Cost

Biaya biasanya sangat dipengaruhi oleh tingkat inflasi yang sulit diprediksi tingkat dan waktu inflasi terjadi

● Lead time:

Jarak yang jauh dan banyaknya stage (channel) distribusi yang harus dilalui

● Deliveries

Jumlah yang dikirim biasanya tidak sama dengan pesanan yang diminta

92

Reorder Point dengan Safety Stock

Reorder point 0 In ve n tor y le ve l Time Safety stock LT LT 93

Model Persediaan dengan Demand

Probabilistik dan

LT ≠ 0 dan Tetap

● Jika LT

0, maka perlu untuk menentukan

Reorder Point yaitu suatu level inventori dimana

pemesanan ulang harus dilakukan

● Demand probabilistik (Distribusi Normal)

membuat terdapat kemungkinan persediaan

habis sedangkan pesanan belum datang

● Untuk mengatasi hal tersebut maka diantisipasi

dengan Safety Stock

94

● Reorder Point besarnya sama dengan demand

selama lead time: ROP = D

×LT

● Contoh: jika demand per tahun 10.000 unit; lead

time pemesanan selama 1 minggu; maka:

ROP = demand selama 1 minggu

ROP = 1/52 x 10.000 = 192,3 ~ 193

Artinya jika persediaan mencapai 193 unit

maka pemesanan harus dilakukan

● Reorder point tersebut

belum

memperhitungkan

besarnya Safety Stock

Demand Probabilistik

95

Demand selama Lead Time

Z=2

all demand met shortages

Service level = 97,7% Probabilitas shortage P=0.023 ROP LT×D 96

Service Level (1)

● Service level diukur dalam beberapa cara

yaitu:

– percentage of orders completely satisfied from stock; – percentage of units demanded that are delivered from stock; – percentage of units demanded that are delivered on time; – percentage of time there is stock available;

– percentage of stock cycles without shortages; – percentage of item-months there is stock available.

● Ukuran service level yang

paling banyak

digunakan

: persentase demand yang dapat

dipenuhi dari stock/inventori

97

Service Level (2)

● Service level (dalam 1 siklus) adalah

probabilitas untuk dapat memenuhi semua

demand dalam satu siklus inventori

● Contoh : Data terakhir permintaan selama lead

time yang dicatat pada 50 siklus inventori dari

suatu item adalah sebagai berikut:

Berapakah ROP jika service level yang

dikehendaki sebesar 95%?

Demand 10 20 30 40 50 60 70 80 Frekuensi 1 5 10 14 9 6 4 1Service Level (3)

98 Demandselama LT Frekuensi Peluang

Peluang Kumulatif 10 1 0.02 0.02 20 5 0.10 0.12 30 10 0.20 0.32 40 14 0.28 0.60 50 9 0.18 0.78 60 6 0.12 0.90 70 4 0.08 0.98 80 1 0.02 1.00

Untuk mencapai service level 95%, maka demand selama lead time harus lebih rendah dari reorder level pada tingkat service level 95%. Dari informasi di atas, maka dapat ditetapkan reorder level = 70 unit sehingga memberikan service level 98%

99

Demand Probabilistik

● Safety stock dibuat untuk mengurangi

kemungkinan out of stock (shortage)

● Dipengaruhi oleh lead time dan variansi demand

● Jika D adalah demand per unit waktu dan

adalah standard deviasi, maka demand selama

lead time adalah LT×D, variansi demand selama

lead time adalah

2×LT dengan standard deviasi

adalah (

2×LT)

1/2● Safety stock ditentukan dengan perhitungan:

SS = Z × Standard deviasi demand selama LT

LT

Z

SS

100Demand Probabilistik

(Uncertainty in Demand)

Keputusan persediaan yang harus dibuat adalah:

● Lot (jumlah) pesanan:

● Saat pemesanan kembali:

HC

RC

D

Q

0

2

D

LT

Z

LT

ROP

Z 0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.090.0 5.00E-01 4.96E-01 4.92E-01 4.88E-01 4.84E-01 4.80E-01 4.76E-01 4.72E-01 4.68E-01 4.64E-01

0.1 4.60E-01 4.56E-01 4.52E-01 4.48E-01 4.44E-01 4.40E-01 4.36E-01 4.33E-01 4.29E-01 4.25E-01

0.2 4.21E-01 4.17E-01 4.13E-01 4.09E-01 4.05E-01 4.01E-01 3.97E-01 3.94E-01 3.90E-01 3.86E-01

0.3 3.82E-01 3.78E-01 3.75E-01 3.71E-01 3.67E-01 3.63E-01 3.59E-01 3.56E-01 3.52E-01 3.48E-01

0.4 3.45E-01 3.41E-01 3.37E-01 3.34E-01 3.30E-01 3.26E-01 3.23E-01 3.19E-01 3.16E-01 3.12E-01

0.5 3.09E-01 3.05E-01 3.02E-01 2.98E-01 2.95E-01 2.91E-01 2.88E-01 2.84E-01 2.81E-01 2.78E-01

0.6 2.74E-01 2.71E-01 2.68E-01 2.64E-01 2.61E-01 2.58E-01 2.55E-01 2.51E-01 2.48E-01 2.45E-01

0.7 2.42E-01 2.39E-01 2.36E-01 2.33E-01 2.30E-01 2.27E-01 2.24E-01 2.21E-01 2.18E-01 2.15E-01

0.8 2.12E-01 2.09E-01 2.06E-01 2.03E-01 2.01E-01 1.98E-01 1.95E-01 1.92E-01 1.89E-01 1.87E-01

0.9 1.84E-01 1.81E-01 1.79E-01 1.76E-01 1.74E-01 1.71E-01 1.69E-01 1.66E-01 1.64E-01 1.61E-01

1.0 1.59E-01 1.56E-01 1.5 39E01 1.52E-01 1.49E-01 1.47E-01 1.45E-01 1.42E-01 1.40E-01 1.38E-01

1.1 1.36E-01 1.34E-01 1.31E-01 1.29E-01 1.27E-01 1.25E-01 1.23E-01 1.21E-01 1.19E-01 1.17E-01

1.2 1.15E-01 1.13E-01 1.11E-01 1.09E-01 1.08E-01 1.06E-01 1.04E-01 1.02E-01 1.00E-01 9.85E-02

1.3 9.68E-02 9.51E-02 9.34E-02 9.18E-02 9.01E-02 8.85E-02 8.69E-02 8.53E-02 8.38E-02 8.23E-02

1.4 8.08E-02 7.93E-02 7.78E-02 7.64E-02 7.49E-02 7.35E-02 7.21E-02 7.08E-02 6.94E-02 6.81E-02

1.5 6.68E-02 6.55E-02 6.43E-02 6.30E-02 6.18E-02 6.06E-02 5.94E-02 5.82E-02 5.71E-02 5.59E-02

1.6 5.48E-02 5.37E-02 5.26E-02 5.16E-02 5.05E-02 4.95E-02 4.85E-02 4.75E-02 4.65E-02 4.55E-02

1.7 4.46E-02 4.36E-02 4.27E-02 4.18E-02 4.09E-02 4.01E-02 3.92E-02 3.84E-02 3.75E-02 3.67E-02

1.8 3.59E-02 3.52E-02 3.44E-02 3.36E-02 3.29E-02 3.22E-02 3.14E-02 3.07E-02 3.01E-02 2.94E-02

1.9 2.87E-02 2.81E-02 2.74E-02 2.68E-02 2.62E-02 2.56E-02 2.50E-02 2.44E-02 2.39E-02 2.33E-02

2.0 2.28E-02 2.22E-02 2.17E-02 2.12E-02 2.07E-02 2.02E-02 1.97E-02 1.92E-02 1.88E-02 1.83E-02

2.1 1.79E-02 1.74E-02 1.70E-02 1.66E-02 1.62E-02 1.58E-02 1.54E-02 1.50E-02 1.46E-02 1.43E-02

2.2 1.39E-02 1.36E-02 1.32E-02 1.29E-02 1.26E-02 1.22E-02 1.19E-02 1.16E-02 1.13E-02 1.10E-02

2.3 1.07E-02 1.04E-02 1.02E-02 9.90E-03 9.64E-03 9.39E-03 9.14E-03 8.89E-03 8.66E-03 8.42E-03

2.4 8.20E-03 7.98E-03 7.76E-03 7.55E-03 7.34E-03 7.14E-03 6.95E-03 6.76E-03 6.57E-03 6.39E-03

2.5 6.21E-03 6.04E-03 5.87E-03 5.70E-03 5.54E-03 5.39E-03 5.23E-03 5.09E-03 4.94E-03 4.80E-03

2.6 4.66E-03 4.53E-03 4.40E-03 4.27E-03 4.15E-03 4.02E-03 3.91E-03 3.79E-03 3.68E-03 3.57E-03

2.7 3.47E-03 3.36E-03 3.26E-03 3.17E-03 3.07E-03 2.98E-03 2.89E-03 2.80E-03 2.72E-03 2.64E-03

2.8 2.56E-03 2.48E-03 2.40E-03 2.33E-03 2.26E-03 2.19E-03 2.12E-03 2.05E-03 1.99E-03 1.93E-03

2.9 1.87E-03 1.81E-03 1.75E-03 1.70E-03 1.64E-03 1.59E-03 1.54E-03 1.49E-03 1.44E-03 1.40E-03

3.0 1.35E-03 1.31E-03 1.26E-03 1.22E-03 1.18E-03 1.14E-03 1.11E-03 1.07E-03 1.04E-03 1.00E-03

3.1 9.68E-04 9.35E-04 9.04E-04 8.74E-04 8.45E-04 8.16E-04 7.89E-04 7.62E-04 7.36E-04 7.11E-04

3.2 6.87E-04 6.64E-04 6.41E-04 6.19E-04 5.98E-04 5.77E-04 5.57E-04 5.38E-04 5.19E-04 5.01E-04

3.3 4.84E-04 4.67E-04 4.50E-04 4.34E-04 4.19E-04 4.04E-04 3.90E-04 3.76E-04 3.63E-04 3.50E-04

3.4 3.37E-04 3.25E-04 3.13E-04 3.02E-04 2.91E-04 2.80E-04 2.70E-04 2.60E-04 2.51E-04 2.42E-04

3.5 2.33E-04 2.24E-04 2.16E-04 2.08E-04 2.00E-04 1.93E-04 1.86E-04 1.79E-04 1.72E-04 1.66E-04

3.6 1.59E-04 1.53E-04 1.47E-04 1.42E-04 1.36E-04 1.31E-04 1.26E-04 1.21E-04 1.17E-04 1.12E-04

3.7 1.08E-04 1.04E-04 9.97E-05 9.59E-05 9.21E-05 8.86E-05 8.51E-05 8.18E-05 7.85E-05 7.55E-05

3.8 7.25E-05 6.96E-05 6.69E-05 6.42E-05 6.17E-05 5.92E-05 5.68E-05 5.46E-05 5.24E-05 5.03E-05

3.9 4.82E-05 4.63E-05 4.44E-05 4.26E-05 4.09E-05 3.92E-05 3.76E-05 3.61E-05 3.46E-05 3.32E-05

4.0 3.18E-05 3.05E-05 2.92E-05 2.80E-05 2.68E-05 2.57E-05 2.47E-05 2.36E-05 2.26E-05 2.17E-05

4.1 2.08E-05 1.99E-05 1.91E-05 1.82E-05 1.75E-05 1.67E-05 1.60E-05 1.53E-05 1.47E-05 1.40E-05

4.2 1.34E-05 1.29E-05 1.23E-05 1.18E-05 1.13E-05 1.08E-05 1.03E-05 9.86E-06 9.43E-06 9.01E-06

4.3 8.62E-06 8.24E-06 7.88E-06 7.53E-06 7.20E-06 6.88E-06 6.57E-06 6.28E-06 6.00E-06 5.73E-06

4.4 5.48E-06 5.23E-06 5.00E-06 4.77E-06 4.56E-06 4.35E-06 4.16E-06 3.97E-06 3.79E-06 3.62E-06

4.5 3.45E-06 3.29E-06 3.14E-06 3.00E-06 2.86E-06 2.73E-06 2.60E-06 2.48E-06 2.37E-06 2.26E-06

4.6 2.15E-06 2.05E-06 1.96E-06 1.87E-06 1.78E-06 1.70E-06 1.62E-06 1.54E-06 1.47E-06 1.40E-06

Probabilitas terjadi stockout = 0.0495

Z=1.65

Penentuan Nilai Z

Service level

Stock Out

Z value

Probability

0.90

0.10

1.28

0.95

0.05

1.65

0.98

0.02

2.05

0.99

0.01

2.33

0.9986

0.0014

3.75

103

Contoh

Permintaan sebuah item berdistribusi normal dengan rata-rata 1000 unit per minggu dan standard deviasi 200 unit. Harga item $10 per unit dan ongkos pesan $100. Ongkos simpan per unit per tahun ditetapkan sebesar 30% dari nilai unit cost per unit dan lead time tetap selama 3 minggu. Tentukan kebijakan inventori jika diinginkan service level 95%, dan berapakah ongkos untuk safety stock-nya

D = 1000 per minggu (=200) UC = $10 per unit

RC = $ 100 per pesan

HC = 0.3 x $10 = $3 per unit per tahun LT = 3 minggu 104

Contoh

unit 1862 3 52 1000 100 2 2 * HC D RC Q service level 95%, Z=1.64 (Lihat Tabel Distribusi Normal)Ongkos ekspektasi safety stock:

unit 3568 568 3000 3 200 64 . 1 1000 3 LT D Z LT ROP per tahun 1704 $ 3 568 cost Holding stock Safety