PRE-CONGRESS SHORT COURSE

WORLD GEOTHERMAL CONGRESS

INDONESIA 2010

INTRODUCTION TO GEOTHERMAL ENERGY:

Part 2: Geothermal Engineering

(Bagian 2: Teknik Panas Bumi)

In Indonesian Langguage

Nenny Saptadji

Geothermal Study Program, Faculty of Mining and Petroleum Engineering Institut Teknologi Bandung (ITB), Indonesia

SARI (ABSTRACT)

Metoda dan teknologi yang digunakan dalam pengembangan lapangan panas bumi (pengembangan hulu) dan pengembangan pembangkit listrik (pengembangan hilir) dibahas dalam kursus ini. Pembahasan pengembangan di sisi hulu mencakup pemboran sumur, pengujian sumur, fasilitas produksi, pengelolaan reservoir, termasuk strategi produksi dan injeksi. Pembahasan pengembangan di sisi hilir mencakup berbagai siklus konversi energi dan fasilitas pembangkit listrik panas bumi. Dalam kursus ini juga akan diulas secara singkat estimasi besarnya investasi untuk pengembangan panas bumi serta besarnya biaya operasi dan perawatan.

ABSTRACT

Engineering methods and technologies used in up-stream and down-stream geothermal development are described in this course. At the upstream side, it covers drilling, well testing and production facilities, reservoir management including production and re-injection strategy. At the down stream side, it will cover various types of conversion cycle, geothermal power plant facilities. The course will also provide estimates about investment cost for upstream and down stream development, as well as for operation and maintenance.

PENDAHULUAN

Ada beberapa jenis reservoir panas bumi, yaitu reservoir hidrothermal (hydrothermal reservoir), reservoir bertekanan tinggi (geopressured reservoir), reservoir batuan panas kering (hot dry rock

reservoir) dan reservoir magma (magma reservoir) [Sanyal, 2005; DiPippo, 2005,2008]. Dari

keempat reservoir tersebut, reservoir panas bumi yang paling banyak dimanfaatkan hingga saat ini adalah reservoir dari sistim hidrothermal, yaitu sistim panas bumi dimana reservoirnya mengandung uap panas atau air panas atau campuran keduanya, tergantung tekanan dan temperatur reservoirnya. Apabila temperatur reservoir lebih rendah dari temperatur saturasi atau temperatur titik didih air pada tekanan reservoir tersebut, maka maka fluida hanya terdiri dari satu fasa saja, yaitu air. Apabila temperatur lebih tinggi dari temperatur saturasi atau temperatur titik didih air pada tekanan reservoir tersebut, maka fluida hanya terdiri satu fasa saja, yaitu uap. Pada kondisi tersebut, uap disebut sebagai

superheated steam. Apabila tekanan dan temperatur reservoir sama dengan tekanan dan temperatur

saturasi air maka fluida terdiri dari dua fasa, yaitu campuran uap dan air. Reservoir dua fasa ada dua jenis, yaitu reservoir dominasi uap dan reservoir dominasi air. Ditinjau dari temperaturnya, Hochstein (1990) membedakan sistim panas bumi menjadi tiga, yaitu sistim temperatur rendah (<125oC), temperatur sedang (125-225oC) dan temperatur tinggi (>225 oC).

Kegiatan eksplorasi dalam rangka mencari sumber energi panas bumi terdiri dari kegiatan penyelidikan geologi, geofisika, geokimia, pengeboran uji, dan pengeboran sumur eksplorasi. Eksplorasi untuk pencarian sumber energi panas bumi sebagai sumber pasokan uap untuk pembangkit listrik ditujukan pada pencarian reservoir panas bumi, yaitu zona rekah yang mengandung uap, air atau campuan keduanya yang bertemperatur tinggi pada kedalaman 2-3 km dibawah permukaan bumi. Kegiatan eksploitasi meliputi rangkaian kegiatan pengeboran sumur produksi, sumur reinjeksi dan sumur make-up, pembangunan fasilitas lapangan dan operasi produksi sumber daya panas bumi. Untuk mensuplai uap ke pembangkit listrik, sejumlah sumur harus di bor hingga kedalaman 2-3 km menembus zona bertemperatur tinggi. Kegiatan eksplorasi dan ekploitasi sering dinyatakan sebagai kegiatan hulu.

Teknologi yang digunakan dalam kegiatan eksplorasi dan eskploitasi panas bumi umumnya mengacu pada teknologi yang digunakan dalam kegiatan eksplorasi dan eskploitasi minyak dan gas. Metoda dan teknologi yang digunakan serupa namun tidak sepenuhnya sama. Perbedaan utama dalam penerapan teknologi adalah karena reservoir panas bumi umumnya batuan volkanik rekah alam dan mempunyai temperatur lebih tinggi dari reservoir migas, bahkan di beberapa lapangan memiliki temperatur tinggi, yaitu diatas 225oC dengan temperatur tertinggi mencapai 350 oC.

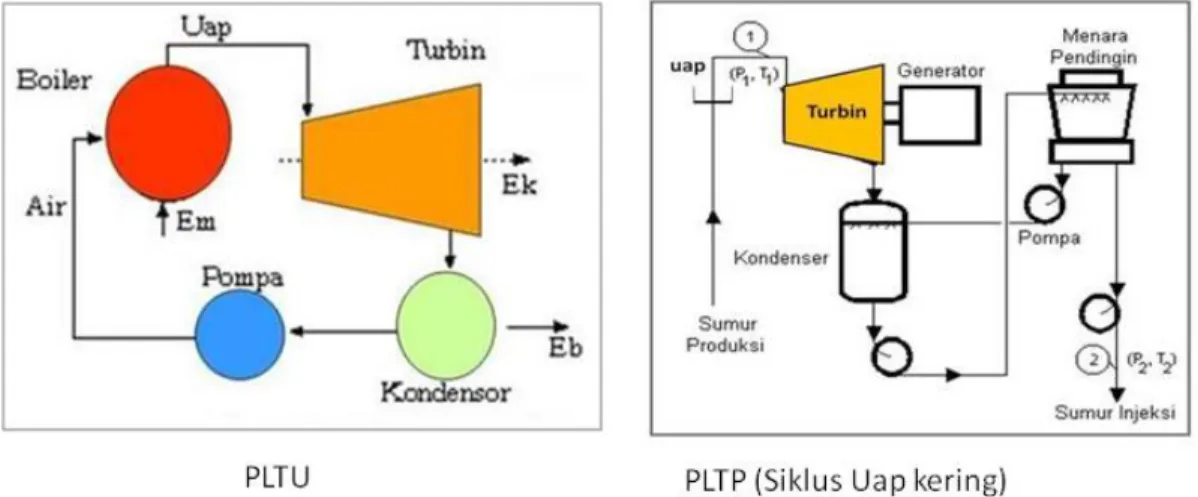

Dari sisi hilir, yaitu pembangkitan listrik, walaupun pada prinsipnya sistem Pembangkit Listrik Tenaga Panas bumi (PLTP) sama dengan sistem Pembangkit Listrik Tenaga Uap (PLTU), yaitu fasa uap yang dihasilkan di kepala sumur akan dialirkan langsung ke turbin, namun demikian kedua sistem ini sangat berbeda, karena siklus di PLTP bukan merupakan siklus yang tertutup dan uap yang digunakannya berasal dari reservoir panas bumi, bukan dihasilkan di permukaan oleh boiler seperti pada PLTU. Fluida panas bumi sangat tergantung dari karakateristik alamiahnya, misalnya dapat mengandung non-condensible gas yang relatif tinggi dan mengandung komponen yang dapat menyebabkan terbentuknya scaling (endapan) dan korosi di pipa alir. Adanya kandungan

non-condensible gas menyebabkan naiknya tekanan parsial di dalam kondensor, sehingga sistem ekstraksi

gas memerlukan penanganan yang lebih khusus karena akan mempengaruhi daya listrik yang dihasilkan turbin.

Dalam kursus ini secara singkat akan dibahas metoda dan teknologi yang digunakan dalam pengembangan lapangan panas bumi (pengembangan hulu) dan pengembangan pembangkit listrik (pengembangan hilir). Pembahasan pengembangan di sisi hulu mencakup pemboran sumur, pengujian sumur, fasilitas produksi, pengelolaan reservoir (manajemen reservoir), termasuk strategi produksi dan injeksi. Sedangkan pembahasan pengembangan di sisi hilir mencakup berbagai siklus konversi energi dan fasilitas pembangkit listrik panas bumi. Dalam kursus ini juga akan diulas secara singkat estimasi besarnya investasi untuk pengembangan panas bumi serta besarnya biaya operasi dan perawatan.

1 PEMBORAN SUMUR PANAS BUMI

Energi panas bumi yang telah dimanfaatkan hingga saat ini pada umumnya berasal dari sistim panas bumi yang terdapat dalam pada kedalaman beberapa ratus meter hingga kedalaman 2-3 km dibawah permukaan bumi. Apabila dari data geologi, data geokimia dan data geofisika yang diperoleh dari hasil eksplorasi menunjukkan bahwa di daerah yang diselidiki terdapat sumberdaya panas bumi yang ekonomis untuk dikembangkan (pre-feasibility study), maka tahap selanjutnya adalah tahap pemboran sumur eksplorasi. Tujuan dari pemboran sumur eksplorasi adalah membuktikan adanya sumberdaya panas bumi didaerah yang diselidiki dan menguji model sistim panas bumi yang dibuat berdasarkan data-data hasil survei rinci. Setelah terbukti dari pemboran sumur dan lapangan di nilai layak untuk dikembangkan, sejumlah sumur pengembangan akan di bor untuk memproduksikan fluida panas bumi ke permukaan. Jumlah sumur eksplorasi tergantung dari besarnya luas daerah yang diduga mengandung energi panas bumi. Biasanya di dalam satu prospek dibor 3-5 sumur eksplorasi. Kedalaman sumur tergantung dari kedalaman reservoir yang diperkirakan dari data hasil survei rinci, batasan anggaran dan teknologi yang ada, tetapi sumur eksplorasi umumnya dibor hingga kedalaman 1000-3000 meter. Jumlah sumur pengembangan tergantung dari kapasitas pembangkit. Menurut Cataldi (1982), tingkat keberhasilan atau success ratio pemboran sumur panas bumi lebih tinggi dari pada pemboran minyak. Success ratio dari pemboran sumur panas bumi umumnya 50-70%. Ini berarti dari empat sumur eksplorasi yang dibor ada 2-3 sumur yang menghasilkan. Asumsi yang sering digunakan oleh penulis adalah tingkat keberhasilan untuk pemboran sumur eksplorasi adalah 60% dan untuk sumur pengembangan adalah 80%.

Apabila pencarian energi panas bumi merupakan energi panas bumi untuk pembangkit listrik, seperti halnya di Indonesia, target pemboran adalah zona permeable bertemperatur tinggi. Peralatan pemboran sumur panas bumi pada prinsipnya sama dengan teknik permboran sumur minyak (Gambar 1), hanya pada pemboran sumur panas bumi peralatan ditambah dengan cooling tower untuk mendinginkan fluida pemboran sebelum disirkulasi kembali

Lima komponen utama dari peralatan adalah (1) fasilitas pengangkatan (hoisting system) (2) sistim sirkulasi circulating system, (3) sistim untuk memutar (rotating system), (4) Sistim untuk mencegah terjadinya semburan liar (BOP -Blow Out Prevention system dan (5) Sistim untuk menyediakan daya (Power system).

Hoisting system. Fungsi dari hoisting system adalah untuk menyediakan fasilitas pengangkatan dan

penurunan pipa pemboran (drillstring) dan pipa selubung (casing) dan perlengkapan bawah permukaan lainnya dari dan ke luar sumur.

Gambar 1 Peralatan Pemboran Sumur Panas Bumi (Gatlin, 1960)

Pada waktu pemboran bit (pahat bor) dipasang diujung serangkaian pipa (drill string), dimana pipa teratas disebut kelly, disambung pipa lain yang disebut drill pipe (pipa bor), tool joint (pipa pendek yang menyambungkan pipa bor dengan pipa bor lain) dan pipa lain yang disebut drill collar (Gambar 2). Drill pipe panjangnya umunya 30 ft. Drill collar: sama seperti drill pipe, tetapi lebih berat dan lebih tebal. Drill collar digunakan untuk menahan beban tekan pada bit dan membuat drillpipe tetap dalam keadaan tension. Bit atau pahat bor ada beberapa jenis, namun yang umum digunakan adalah

tri-cone roller bit. Untuk pengambilan core (contoh batuan) digunakan jenis yang lain.

Gambar 2 Drill String – Rangkaian Pipa Pemboran (kiri) dan Pahat Bor yang Dipasang di Ujung Pipa (Buatan Hughes Christensen)

Komponen utama dari hoisting system adalah derrick (menara bor) & substructure (tempat berdirinya menara bor), block & tackle dan drawwork. Derrick – substructure menyediakan ruang vertikal untuk mencabut dan memasang pipa dari dan kedalam sumur (tripping-out/tripping-in).

Gambar 3 Hoisting System (Gambar pertama dari Gatlin, 1960, gambar lain dari internet) Drawwork merupakan rumah gulungan drilling line yaitu kabel untuk mengangkat dan menurunkan

katrol (travelling block) dan beban-bebanmya) serta merupakan pusat pengontrolan darimana driller menjalankan pemboran, karena terdiri dari alat-lat seperti rem penahan, peralatan untuk menghidupkan dan mematikan mesin dll. Block & tackle terdiri dari crown block, travelling block,

drilling line (Gambar 3). Crown block merupakan katrol yang diam yang disambung dengan travelling block (katrol yang dapat naik turun) melalui drilling line.

Circulating system. Selama pemboran berlangsung, lumpur pemboran disirkulasikan melalui drill pipe dan diteruskan ke pahat bor. Melalui lubang pada pahat bor (nozzles) lumpur pemboran akan

keluar ke anulus dan mengangkat serpih batuan (cutting) ke permukaan dan membawanya ke screen

shaker (saringan). Lumpur ditampung di sebuah kolam (mud pit) dan selanjutnya bila panas dialirkan

ke cooling tower untuk didinginkan dan disirkulasikan kembali kedalam sumur melalui drillpipe. Dengan demikian fungsi dari circulating system adalah untuk mengangkat cutting (serpih batuan) dari dasar sumur ke permukaan. Terdiri dari: stand pipe (pipa tegak untuk mengalirkan lumpur ke selang karet dan swivel), pompa lumpur, kolam lumpur, peralatan pencampur lumpur dan peralatan untuk menghilangkan kontaminan.

Rotating system. Fungsi rotating system adalah untuk mentransmisikan tenaga putaran dari meja putar

(rotary table) ke drilling string melalui kelly. Fungsi lain dari rotary table adalah menahan berat pipa pada saat penyambungan dan penarikan pipa. Rotating system terdiri dari swivel, kelly, rotary drive,

rotary table, drillpipe, drill collar dan bit.

Blow Out Preventer (BOP) system. Blow out preventer dipasang untuk menahan tekanan dari lubang

bor. Pada waktu pemboran alat ini disediakan karena peramalan tekanan formasi secara akurat tidak dimungkinkan. Jika formasi mempunyai tekanan yang besar dan tekanan kolom lumpur tak dapat mengimbanginya. Fluida formasi akan keluar dan masuk kedalam sumur dan bila mengandung gas dapat menyebabkan terjadinya gas kick dan bila tidak dapat ditangani dapat menyebabkan terjadinya semburan liar (blow out). Fungsi utama BOP adalah menutup anulus (antara drill pipe dan casing).

Power system. Fungsi dari power system adalah menyediakan daya yang diperlukan untuk operasional

rig. Untuk workover rig: 150 hp, 225 hp, sedangkan fracturing, drilling rig: 550 hp, 1000 hp, 3000 hp.

Teknik pemboran yang dilakukan dalam pemboran sumur panas bumi prinsipnya sama dengan pemboran sumur minyak. Jenis pemboran adalah rotary drilling, yaitu dengan prinsip putar & gores. Dengan rotary drilling lubang dibor dengan memutar drilling string yang dibawahnya terpasang bit. Sebagaimana dijelaskan sebelumnya selama pemboran berlangsung, lumpur pemboran disirkulasikan melalui drill pipe dan diteruskan ke pahat bor. Melalui lubang pada pahat bor (nozzles) lumpur pemboran akan keluar ke anulus dan mengangkat serpih batuan (cutting) ke permukaan dan membawanya ke screen shaker (saringan). Lumpur ditampung di sebuah kolam (mud pit) dan selanjutnya bila panas dialirkan ke cooling tower untuk didinginkan dan disirkulasikan kembali kedalam sumur melalui drillpipe. Lumpur berfungsi juga untuk menahan tekanan formasi serta sebagai pendingin dan pelumas.

Pada waktu pemboran sumur panas bumi ditembusnya zona bertemperatur tinggi yang disertai atau diikuti dengan terjadinya lost of circulation (hilangnya sebagian atau seluruh lumpur masuk kedalam formasi) sangat diharapkan, karena merupakan suatu indikasi telah ditembusnya rekahan-rekahan yang diharapkan merupakan zona produksi. Apabila terjadi loss of circulation biasanya lumpur pemboran langsung diganti dengan air. Indikasi lain adanya fluida formasi yang masuk kedalam sumur.adalah dari meningkatnya kandungan Klorida di dalam lumpur secara tiba-tiba (Gambar 5).

Gambar 5 Contoh Peningkatan Kandungan Klorida didalam Fluida Pemboran (Data dari Laporan Pemboran Sumur di Lapangan Panas Bumi PT Pertamina Geothermal Energy)

Setelah lubang dibor hingga kedalaman tertentu, selanjutnya dipasang casing (pipa selubung) untuk menahan runtuhnya formasi. Casing kemudian disemen. Sumur menggunakan serangkaian pipa selubung atau casing, umumnya berukuran 20”, 13 3/8”, 9 5/8” dan liner 7” (sumur standard), namun

beberapa tahun terakhir ini banyak sumur yang dibor dengan diameter lebih besar besar (big hole), dimana casing yang digunakan berukuran adalah 30”, 20”, 13 3/8” dan liner 9 5/8”(Gambar 6) atau liner 13-3/8“.

Gambar 6 Konfigurasi Rangkaian Pipa Selubung (Casing) Sumur Standard dan Bighole

Pengalaman di beberapa lapangan menunjukkan bahwa biaya pemboran sumur berdiameter besar kira-kira 25% lebih mahal dari sumur standard, tetapi produksinya bisa 50% lebih besar. Hal tersebut tentunya tergantung dari besarnya permeabilitas batuan. Sebagai contoh, di lapangan Awibengkok-Gn Salak, produksi sumur standard hanya sekitar 35 ton/jam (10 kg/det), sementara sumur bigholes produksinya bisa mencapai sekitar 85 ton/jam (24 kg/det). {Sumber: Booklet Lapangan Panas Bumi Awibengkok Gn Salak yang dipublikasikan Unocal Geothermal Indonesia pada tahun 1990an).

Di lapangan panas dominasi uap Kamojang sumur-sumur umumnya berukuran standard (Tabel 1) menembus kedalaman dari beberapa ratus meter hingga 2200 meter. Di lapangan panas bumi dominasi uap Darajat yang lokasinya berdekatan dengan lapangan Kamojang, cukup banyak sumur kategori bigholes (Tabel 2), menembus kedalaman 5279 ft (1609 m) hingga 9485 ft (2891 m) dibawah permukaan.

Tabel 1 Data Pemboran Sumur di Lapangan Panas Bumi Kamojang Pada Perioda 1974-2002 (Suryadarma, Tafif et al, 2005)

Perioda Jumlah sumur Kedalaman Jenis sumur Ukuran Liner (inchi) 1974–1975

(eksplorasi) 5 sumur 536 – 753 m slim hole 4½ 1976 – 1979 10 sumur 935 to 1800 m standard 7 1979 – 1986. 25 sumur 1150 m to 2200 m. standard 7 1986 – sekarang 28 sumur 1003 – 2200 m standard 7

2002 2 sumur bigholes 9 5/8

Selain sumur standard dan bigholes, ada juga sumur berdiameter kecil yang sering disebut dengan

slim holes, yaitu lubang berukuran 7-7/8“ dan casingnya 5-1/2“.. Sumur slim holes umumnya

Tabel 2 Data Pemboran Beberapa Sumur di Lapangan Panas Bumi Darajat Pada Perioda 1996-1998 [Berryl, 1998) Well Number Total Depth (feet)*) Casing Shoe

Depth (feet) Liner Used

Drilling

Time (days) Comments DRJ-13 6092 3020 9-5/8” & 7” 56 Significant Top Drive

Downtime

DRJ-14 5279 3440 9-5/8” & 7” 48

DRJ-15 8250 3680 9-5/8” 48 Downtime due to Sump

Repair

DRJ-17 8164 3690 9-5/8” & 7” 43 Fish left below 8164 ft DRJ-18 8000 3678 9-5/8” & 7” 50 One sidetrack above

13-3/8” casing shoe

DRJ-19 9485 6041 7” 54 9-5/8” / 13-3/8”

Production Casing DRJ-20 8876 3565 9-5/8” & 7” 85 Two side tracks above

13-3/8” casing shoe.

DRJ-21 7839 3359 9-5/8” 48 Downtime time due to

lack of water

DRJ-22 6110 3658 9-5/8” 42.5

DRJ-23 6799 3020 9-5/8” & 7” 37.5

DRJ-24 8741 3422 9-5/8” & 7” 62 Sidetrack junk at 6658 ft. Fish left below 8681 ft

*)

1 feet = 0.3048 m

Pipa selubung (casing) sumur panas bumi umumnya disemen hingga ke permukaan, karena adanya rongga-rongga dapat menyebabkan kerusakan casing pada waktu terjadi pemuaian selubung yang diakibatkan karena tingginya temperatur. Sumur panas bumi tidak menggunakan tubing. Bagian sumur di muka zona produksi bisa dibiarkan terbuka (open hole) bila formasinya tidak mudah runtuh, tetapi umumnya diselesaikan dengan memasang liner.

Kegiatan engineers dan geologists pada waktu pemboran secara garis besar diperlihatkan pada Gambar 7.

Lapangan panas bumi umumnya jauh dari kota dan di Indonesia umumnya terletak di daerah dimana sarana infrastruktur belum tersedia sehingga perlu dilakukan persiapan sebelum pemboran dilakukan. Sebelum pemboran dilakukan perlu dilakukan survei geografi dan survei lainnya untuk mendapatkan informasi mengenai status lahan, distribusi kemiringan lereng, prasarana jalan, fasilitas listrik, air, komunikasi yang tersedia, jumlah dan kepadatan penduduk (Gambar 8),

Gambar 8 Survey untuk Persiapan Pemboran

Status lahan perlu diketahui dengan jelas sebelum kegiatan pemboran dilaksanakan. Salah satu kendala dalam pengembangan panas bumi adalah karena sejumlah area panas bumi dengan potensi cadangan yang cukup besar tumpang tinding dengan hutan konservasi, hutan lindung dan kawasan hutan suaka alam.

• Hutan lindung adalah kawasan hutan yang mempunyai fungsi pokok sebagai perlindungan sistem penyangga kehidupan untuk mengatur tata air, mencegah banjir, mengendalikan erosi, mencegah intrusi air laut, dan memelihara kesuburan tanah.

• Hutan konservasi adalah kawasan hutan dengan ciri khas tertentu, yang mempunyai fungsi pokok pengawetan keanekaragaman tumbuhan dan satwa serta ekosistemnya.

• Kawasan hutan suaka alam adalah hutan dengan ciri khas tertentu, yang mempunyai fungsi pokok sebagai kawasan pengawetan keanekaragaman tumbuhan dan satwa serta ekosistemnya, yang juga berfungsi sebagai wilayah sistem penyangga kehidupan.

Kegiatan pengusahaan panas bumi tidak dapat dilaksanakan di hutan konservasi dan kawasan hutan suaka alam, tetapi masih dapat dilakukan di hutan lindung dengan persayaratan-persyaratan tertentu, antara lain ada kewajiban penggantian lahan, sinkronisasi kegiatan antara Departemen Kehutanan, Departemen Energi dan Sumber Daya Mineral serta Pengembang WKP Panas Bumi.

Issue lingkungan dari kegiatan usaha panas bumi antara lain adalah (1) daerah kawasan hutan akan berkurang, (2) adanya gangguan terhadap lingkungan sekitar, (3) karakteristik fisik/kualitas air dilingkungan sekitarnya berubah dan (4) konsentrasi H2S di udara sekitar meningkat .

Untuk menghemat pemakaian lahan dan efisiensi waktu untuk pemindahan rig, dalam satu lokasi sumur (well pad) umumnya di bor lebih dari satu sumur (Gambar 9). Umumnya satu sumur tegak, 3-4 sumur lainnya merupakan sumur berarah (directional well). Lokasi well pad tentunya tidak di lereng. Pengerasan tanah harus dilakukan untuk mencegah terjadinya erosi. Di setiap wellpad harus terdapat kolam untuk menampung fluida pemboran atau pun fluida panas bumi, saat pengujian sumur dilakukan. Pemboran sumur berdiameter besar (bigholes), yang produksinya bisa 2-3 kali sumur standard dapat mengurangi jumlah sumur yang dibor sehingga dapat mengurangi biaya dan juga mengurangi pemakaian lahan.

Gambar 9 Contoh Well Pad di Lapangan Panas Bumi

Pada waktu eksplorasi jalan masuk ke lokasi cukup memadai bila dapat dilalui oleh beberapa orang atau untuk dilalui mobil, namun untuk pemboran jalan harus dibangun untuk membawa peralatan berat, seperti rig, pipa pemboran, tangki pengaduk semen dll. (Gambar 10). Secara topografi, lapangan umumnya terletak di daerah pegunungan yang mudah tererosi. Hal ini merupakan tantangan karena umumnya area panas bumi Indonesia terletak di daerah pegunungan.

Gambar 10 Contoh Persiapan Jalan Masuk Lokasi Lapangan Panas Bumi. Jalan masuk lokasi harus disiapkan agar dapat membawa peralatan berat. (Photo dari Unocal Geothermal Indonesia/sekarang

Chevron Geothermal Indonesia)

Perlu disadari bahwa kegiatan pemboran akan meningkatkan kegiatan lalu lintas menuju lokasi pemboran, antara lain pengangkutan/pemindahan menara bor (rig) , pipa dan penunjang lainnya. Rig dipindahkan dengan menggunakan sejumlah trailers yang ditarik oleh sebuah truk). Pengangkutan rig

membutuhkan waktu 2-4 hari, tergantung jumlah trailers dan jarak. Sekitar 130 ton casing (pipa selubung), 140 ton semen , 25 ton lumpur pemboran dan 30 ton minyak diesel dan minyak pelumas harus diangkut ke lokasi sumur. Dibutuhkan waktu 2-3 hari untuk memindahkan rig setelah pemboran selesai dilaksanakan. Pengangkutan perangkat berat menyebabkan peningkatan debu, kebisingan dan menyebabkan kemacetan. Perlu dipahami bahwa gangguan bersifat sementara

Hal lain yang perlu mendapat perhatian adalah untuk pemboran dibutuhkan air cukup banyak. Dengan demikian perlu dicari sumber air. Sebagian atau seluruh dari air ini ada kemungkinan hilang ke formasi (terjadi loss of circulation).

2 PENGUJIAN SUMUR PANAS BUMI

Pengukuran dan pengujian sumur dapat dilakukan baik pada waktu pemboran maupun setelah pemboran selesai, yaitu setelah pemboran mancapai kedalaman yang diinginkan atau setelah sumur diproduksikan. Pengukuran yang dilakukan pada waktu pemboran pada umumnya pengukuran tekanan dan temperatur. Selain itu juga biasanya temperatur lumpur yang masuk dan keluar selalu diukur. Demikian pula komposisinya. Peningkatan temperatur lumpur merupakan suatu indikasi bahwa lumpur kontak dengan zona bertemperatur lebih tinggi. Peningkatan kandungan Chlorida merupakan suatu indikasi adanya rekahan.

Setelah pemboran selesai pengujian sumur yang umum dilakukan adalah uji hilang air (water loss test), uji permebilitas total (gross permeability test), uji panas (heating measurements), uji produksi (discharge/output test), uji transien tekanan (transient test), uji aliran (flow test) dan uji tracer (tracer test).

2.1 Uji Komplesi (Completion Test)

Uji komplesi atau completion test adalah pengujian sumur yang dilakukan untuk mengetahui kedalaman zona produksi dan kedalaman pusat-pusat rekahan (feed zone) serta produktivitasnya. Uji komplesi dilakukan setelah pemboran mencapai target (sesuai dengan kedalaman yang diinginkan) dan liner dipasang didalam sumur, namun test ini juga dapat dilakukan sebelum liner diturunkan atau pada saat pemboran dihentikan untuk sementara waktu. Cara yang disebutkan terakhir ini akan memperlambat kegiatan pemboran tetapi cara tersebut merupakan cara yang tepat dan termudah untuk mendapatkan gambaran mengenai keadaan reservoir.

Uji komplesi dilakukan dengan menginjeksi air dingin dengan laju tetap dan mengukur besarnya tekanan dan temperatur didalam sumur guna mengetahui profil (landaian) tekanan dan temperatur pada waktu dilakukan injeksi. Uji komplesi umumnya dilakukan beberapa kali dengan laju pemompaan yang berbeda-beda. Dengan menganalisa landaian tekanan dan temperatur, lokasi dari zona produksi, pusat-pusat rekahan dan produktivitasnya dapat ditentukan.

Ada dua jenis pengujian yang dilakukan pada waktu uji komplesi, yaitu :

1. Uji hilang air atau water loss test. Uji hilang air dilakukan untuk mengetahui tempat-tempat dimana terjadi hilang air atau tempat-tempat dimana fluida formasi masuk kedalam sumur, karena hal tersebut merupakan indikasi adanya pusat-pusat rekahan. Hal ini dapat ditentukan dari landaian tekanan, temperatur dan aliran pada waktu air dipompakan dengan laju konstant.

2. Uji permeabilitas total atau gross permeability test. Uji permeabilitas total dilakukan untuk mengetahui transien tekanan setelah laju aliran diubah-ubah. Dengan menganalisa data tersebut besarnya permeabilitas total dapat ditentukan.

2.2 Uji Panas (Heating Up Test)

Setelah uji komplesi selesai, penginjeksian air dihentikan dengan mematikan pompa. Sumur relative dingin setelah uji kmoplesi. Uji produksi tidak dilakukan pada sumur dingin, karena aliran fluida panas melalui casing yang dingin menyebabkan perubahan temperatur yang terlalu mendadak

sehingga dapat merusak casing. Setelah uji komplesi biasanya sumur ditutup selama beberapa waktu agar menjadi panas sebelum sumur tersebut diuji kemampuan produksinya. Tekanan dan temperatur didalam sumur diukur pada interval-interval waktu tertentu. Pengukuran biasanya dilakukan pada hari ke 1, 2, 4, 7, 14, 28, dan 42 tetapi bila diperlukan landaian temperatur yang lebih rinci maka uji panas dapat diteruskan. Lama waktu pemanasan bervariasi, mulai dari hanya beberapa jam hingga beberapa bulan. Untuk mendapatkan informasi yang baik, uji panas sebaiknya dilakukan paling sedikitnya satu bulan. Dengan ditutupnya sumur maka sumur menjadi panas dan temperatur meningkat sedangkan gradien tekanan didalam sumur berkurang.

Ada beberapa cara bagaimana panas dapat mendapai sumur, antara lain adalah (1) panas merambat dengan cara konduksi melalui formasi sekitarnya, (2) luida mengalir langsung kedalam sumur pada suatu kedalaman dan keluar pada kedalaman lain (“interzonal flow”) dan (3) panas merambat dengan cara konveksi didalam lubang sumur. Perubahan temperatur didalam sumur relative lebih cepat apabila batuan disekitarnya mempunyai permeabilitas tinggi karena di batuan yang mempunyai permeabilitas tinggi perpindahan panas secara konveksi relative besar dibandingkan dengan yang terjadi dibatuan yang mempunyai permeabilitas kecil. Perubahan temperatur didalam sumur relative lambat apabila batuan disekitarnya permeabilitas kecil, sehingga kadang-kadang diperlukan waktu beberapa bulan untuk menjadi panas.

Gambar 11a (Grant et al, 1982) memperlihatkan landaian temperatur di sumur NG17 (Ngawha-New Zealand), dimana perubahan temperatur relatif kecil. Ini merupakan indikasi pemanasan terutama terjadi secara konduksi dan ini dapat diartikan bahwa permeabilitas batuan kecil. Dugaan ini ditunjang oleh hasil uji komplesi yang menunjukkan bahwa didekat kedalaman 700 m permeabilitas batuan sangat kecil (injektivitas 2 kg/Mpa.s).

Interzonal flow, yaitu pergerakan air dari satu level ke level lain melalui lubang sumur dicirikan oleh pemanasan yang merata di dan lebih cepat di suatu bagian sumur dibandingkan dengan dibagian lain. Sebagai contohnya adalah hasi uji panas sumur OK5 (Okoy Field, di Phillipina) yang diperlihatkan pada 11b. Landaian temperatur memberikan indikasi adanya interzonal flow antara kedalaman 1100 m dan 1550 m. Ini berarti permeabilitas di kedua kedalaman tersebut cukup besar.

Setelah uji panas selesai, fluida sumur biasanya disemburkan ke permukaan (“bleeding”) melalui pipa kecil dengan laju aliran sangat kecil, yaitu sekitar 1 kg/detik. Tujuannya adalah untuk memanasi casing sebelum dilakukan uji produksi.

Gambar 11 Landaian temperatur waktu uji panas di sumur NG7 Landaian temperatur waktu uji panas di sumur OK-5 (Grant et al, 1982)

2.3 Uji Produksi

Uji produksi (biasa disebut discharge atau output test) dilakukan untuk mengetahui jenis fluida reservoir dan fluida produksi, kemampuan produksi sumur, yaitu besarnya laju produksi dan enthalpy fluida pada berbagai tekanan kepala sumur dan karakteristik fluida dan kandungan gas. Data tersebut

diatas sangat diperlukan untuk menentukan pada tekanan kepala sumur beberapa sumur sebaiknya dioperasikan. Hasil uji produksi adalah kurva produksi (output curve), yaitu kurva yang menggambarkan kemampuan produksi sumur dalam bentuk gambar, yaitu berupa hubungan antara laju alir masa total, laju alir masa uap, enthalpy dan fraksi uap atau dryness (Gambar 12)

Gambar 12 Contoh Output Curve

Ada beberapa metoda uji produksi yang umum dipakai, yaitu : (1) pengukuran dengan weir box, (2) metoda kalorimeter, (3) metoda lip pressure dan (3) pengukuran dengan orifice plate.

2.3.1 Metoda Pengukuran dengan Weir Box

Sumur-sumur yang berproduksi dari reservoir panas bumi bertemperatur rendah dan di kepala sumur mempunyai temperatur lebih rendah dari temperatur titik didih air hanya memproduksikan air saja. Bila pada tekanan atmosfir air tidak mendidih maka laju aliran masa (laju produksi) ditentukan dengan cara mengukur laju aliran yang melewati sharp-edged weir (ISO 143/I). Weir box ditempatkan untuk mengukur laju alir masa air yang yang keluar dari atmosferic silencer. Ada tiga jenis weirbox yang sering dipakai yaitu rectangular, suppressed dan triangular (Gambar 13, 14 dan 15).

Gambar 13 Triangular Weirbox

Gambar 15 Suppressed Weirbox

Sebagai contoh, rumus pendekatan yang bisa digunakan untuk menentukan besarnya laju alir masa air yang bersuhu 980C yang terukur oleh massing-masing tipe weirbox, sebagai berikut ini:

− Untuk rectangular weir besarnya laju alir masa air dihitung dengan menggunakan persamaan Watm = 6000 x b x h1.5 ; dimana: h, p, b, B dalam meter dan Warm dalam t/h.

− Untuk suppressed weirs, besarnya laju alir masa air dihitung dengan menggunakan persamaan Watm = 6290 x b x h1.5, dimana h, p, b, B dalam meter dan Watam dalam t/h

− Untuk 900

V Notches besarnya laju alir masa air dihitung dengan menggunakan persamaan Watm = 4720 x h2.5 , dimana h, p, b, B dalam meter dan Watm dalam t/h

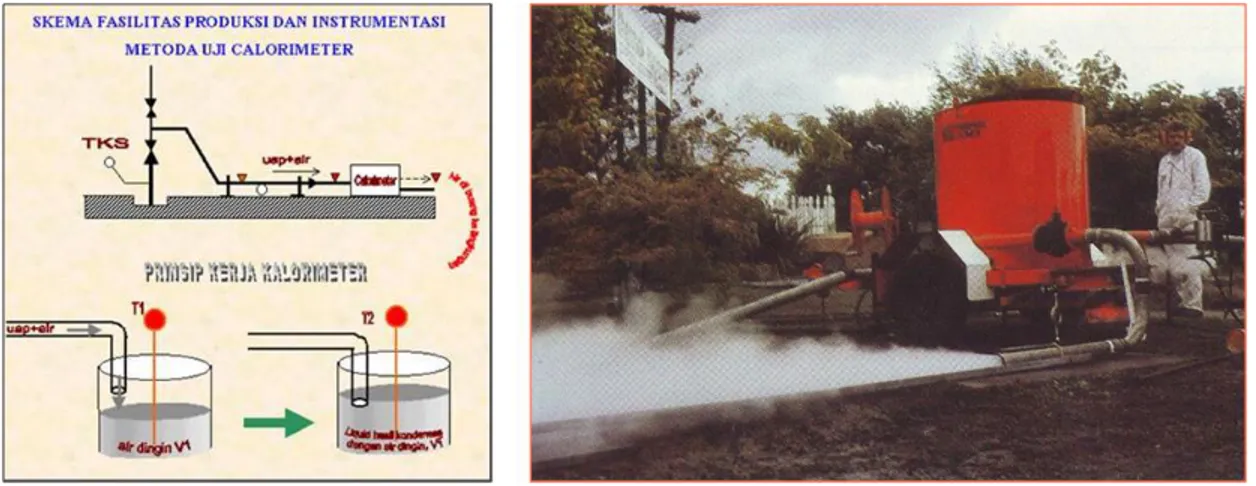

2.3.2 Metoda Kalori Meter

Sesuai dengan namanya, alat utama yang digunakan dalam pengujian ini adalah kalorimeter (lihat Gambar16). Metoda kalorimeter umumnya digunakan untuk mengukur laju aliran dari sumur-sumur yang diperkirakan mempunyai laju aliran kecil (lihat Gambar 17). Bila sumur mempunyai laju alir masa besar, Grant et al. (1982) menyarankan digunakan metoda separator, dimana campuran uap dan air setelah dipisahkan di dalam separator diukur laju alir masanya menggunakan orifice plate (cara pengukuran akan dijelaskan pada sub bab lain).

Kalorimeter yang digunakan di New Zealand mempunyai kapasitas tidak lebih dari 1.5 m3 sehingga dapat dengan mudah dipindah-pindahkan dengan menggunakan trailer dan mempunyai kapasitas test maksimum sekitar 30 ton/jam, tergantung dari enthalpy fluida (Gambar 16).

Gambar 16 Metoda Kalorimeter (Gambar oleh Dudi Duardi, 1997 dan photo dari Booklet Informasi Lapangan Panas Bumi – New Zealand )

Gambar 17 Perkiraan ukuran kalorimeter dan separator yang dibutuhkan untuk uji produksi (Grant et al. 1982)

Didalam metoda kalorimeter pengukuran dilakukan dengan mengalirkan fluida dari sumur kesebuah kalorimeter, yang berisi air dingin yang diketahui volume dan temperaturnya, untuk suatu waktu tertentu. Setelah beberapa waktu, sumur ditutup dan kemudian volume fluida didalam tangki diukur, begitu juga temperaturnya. Dari pertambahan volume dan temperatur kemudian dihitung besarnya laju aliran massa dan enthalpy fluida. Untuk mendapatkan data yang baik, pengujian sebaiknya dilakukan paling sedikit tiga kali. Pengujian biasanya dilakukan pada beberapa tekanan kepala sumur untuk mendapatkan gambaran mengenai kemampuan produksi sumur pada berbagai tekanan kepala sumur.

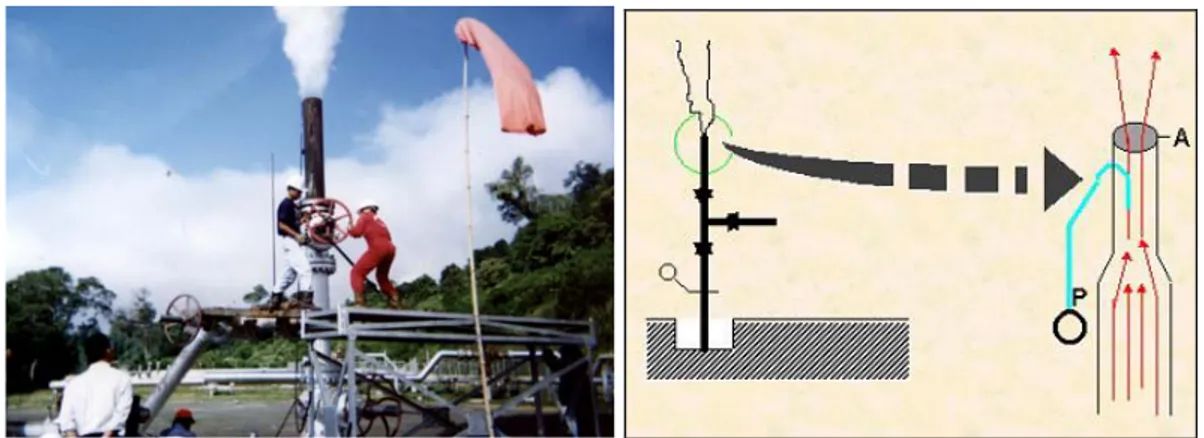

2.3.3 Metoda Lip Pressure (Lip Pressure Method)

(a) Metoda Lip Pressure Sembur Tegak (Vertical Discharge)

Metoda Lip Pressure Method dikembangkan oleh Russel James (Grant et al. 1982). Uji tegak (Gambar 18) relatif sederhana. Sumur dibuka penuh dan fluida disemburkan selama beberapa jam tergantung dari peraturan setempat, karena fluida dari sumur akan menyembur dengan kecepatan sangat tinggi. Uji ini biasanya dilakukan setelah uji komplesi dan uji panas. Uji tegak berguna untuk memperoleh perkiraan awal mengenai potensi sumur dan menentukan peralatan yang dibutuhkan dalam menguji kemampuan sumur pada waktu yang lebih lama.

Gambar 18 Metoda Lip Pressure - Vertical Discharge (Photo oleh Nenny Saptadji, 1997 dan Gambar oleh Dudi Duardi, 1997)

Pada waktu uji tegak sumur dibuka penuh, dengan demikian laju alir masa yang menyembur ke permukaan merupakan laju alir maksimum. Dalam metoda ini besaran yang diukur adalah tekanan kepala sumur, tekanan lip dan iameter pipa sembur (Lip pipe). Output sumur dihitung dengan rumus

James yang menghubungkan antara laju alir masa, flowing enthalpy, luas area pipa dan tekanan lip. Pada saat uji tegak dilakukan, cutting atau serpih pemboran yang masuk kedalam zona produktif atau terkumpul di dasar sumur akan ikut terlempar ke permukaan.

(b) Metoda lip Pressur - Sembur Datar (Horizontal Discharge)

Dalam metoda ini fluida dari sumur disemburkan mendatar ke silencer (atmospheric separator) seperti terlihat pada Gambar 19. Tekanan diukur pada bagian paling ujung pipa. Laju aliran air dari separator diukur dengan menggunakan weir box. Dengan menggunakan data yang diperoleh, besarnya flowing enthalpy dan laju aliran masa dapat dihitung dengan menggunakan rumus Russel James yang akan dijelaskan di bawah ini.

Gambar 19 Metoda Lip Pressure - Horizontal Discharge (Gambar oleh Dudi Duardi, 1997)

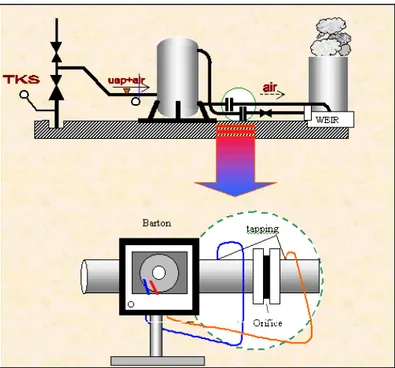

2.3.4 Metoda Pengukuran Laju Alir dengan Orifice Meter

Besarnya laju alir masa dapat diukur dengan menggunakan orifice plate yang ditempatkan disambungan dua pipa (Gambar 20). Pengukuran dengan menggunakan orifice plate sangat umum digunakan. Dengan metoda ini pengukuran differential pressure, tekanan upstream dan temperatur pada berbagai tekanan kepala sumur dilakukan untuk menghitung besarnya laju alir masa dan enthalpy uap pada berbagai tekanan kepala sumur.

Gambar 20 Metoda Horizontal Discharge (Gambar bagian atas dari PT Pertamina Geothermal Energy dan Gambar Bagian Bawah oleh Dudi Duardi, 1997)

Lapangan panas bumi dua fasa, laju alir masa uap dan laju alir masa air masing-masing dapat diukur dengan menggunakan orifice plate, yaitu setelah uap dan airnya dipisahkan dalam separator (Gambar 21), sehingga banyak yang menamakan metoda pengukuran dengan cara ini sebagai metoda separator. Bila air diukur dengan menggunakan orifice meter, maka harus dijaga agar tidak terjadi flashing (penguapan) yang berlebihan waktu air melewati orifice. Hal ini dapat dihindarkan dengan mendinginkan air atau menempatkan orifice pada ketinggian tertentu sehingga tekanan air antara separator dan orifice cukup besar untuk mencegah terjadinya flashing penguapan dalam orifice.

Gambar 21 Pengujian Sumur dengan Metoda Separator dan Laju Alir Diukur dengan Orifice Plate (Grant et al. 1982)

2.3.5 Pengukuran Laju Alir Uap dengan Orifice Meter dan Air dengan Weir

Bila air dialirkan ke silencer dan laju alirnya diukur dengan menggunakan weir (lihat Gambar 22), penentuan laju alir masa dan enthalpy fluida dari sumur tidak sama dengan apabila keduanya diukur dengan menggunakan orifice.

Gambar 22 Laju alir Uap dengan Orifice dan Laju alir Air dialirkan ke Silencer dan diukur dengan Weir (Gambar oleh Dudi Duardi, 1997)

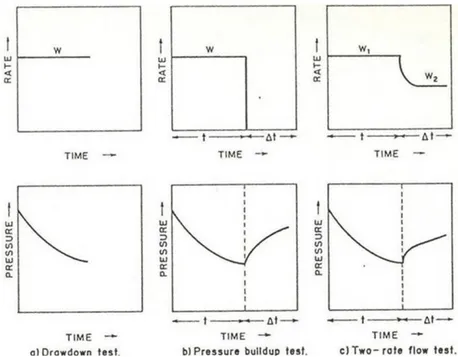

2.4 Uji Transien Tekanan

Uji transien tekanan dilakukan untuk mengetahui karakteristik reservoir disekitar sumur dan informasi lainnya, antara lain:

1. Mengetahui besarnya transmisivitas batuan reservoir (kh) agar dapat diperkirakan seberapa cepat fluida mengalir dalam reservoir.

2. Mengetahui apakah produktivitas sumur yang rendah disebabkan karena rendahnya permeabilitas batuan atau karena adanya pengurangan permeabilitasn batuan karena terjadinya penyumbatan akibat masuknya lumpur/fluida pemboran.

3. Mengetahui besarnya tekanan reservoir

4. Mengetahui batas reservoir

5. Mengetahui apakah sistem merupakan sistem terbuka atau tertutup.

6. Menentukan radius pengurasan, agar dapat dijadikan dasar pertimbangan dalam menentukan spasi sumur.

Prinsip dari test ini adalah dengan memberikan gangguan keseimbangan tekanan terhadap sumur yang diuji, biasanya dengan mengubah produksi sumur. Perubahan tekanan (pressure transient) akan disebarkan ke seluruh reservoir. Selama pengujian sumur berlangsung, respons reservoir, yaitu tekanan diukur dan perubahannya diplot terhadap waktu.

Uji transien tekanan dapat dikelompokan menjadi dua, yaitu single well tests dan multiwell tests. Dalam single well test pengujian dilakukan dengan menggunakan satu sumur. Ada beberapa jenis single well test, yaitu (a) Drawdown tests, (b) Buildup tests, (c) Injectivity tests dan (d) Falloff tests. Dalam multiple well test, pengujian dilakukan dengan menggunakan lebih dari satu sumur. Ada dua jenis multiple test yang umum dilakukan, yaitu a) Interference Tests dan b) Pulse Tests.

Drawdown Tests

Pressure drawdown testing adalah suatu pengujian yang dilaksanakan dengan jalan membuka sumur dan mempertahankan laju produksi tetap selama pengujian berlangsung. Sebagai syarat awal, sebelum pembukaan sumur tersebut, tekanan hendaknya seragam di seluruh reservoir, yaitu dengan menutup sumur sementara waktu agar dicapai keseragaman tekanan di reservoirnya. Waktu yang ideal untuk melakukan drawdown test adalah sumur baru (saat pertama suatu sumur berproduksi) dan sumur-sumur lama yang telah ditutup sekian lama (Gambar 23).

Dalam pelaksanaannya, laju alir masa diukur di permukaan sedangkan tekanan diukur di dalam sumur. Bila dilihat dari respon tekanannya, sebelum sumur dibuka, tekanan awal konstant dan uniform di dalam reservoir. Pada waktu diproduksikan terjadi penurunan tekanan. Pada prakteknya kondisi yang dikehendaki sulit tercapai karena sangat sulit mengatur sumur untuk berproduksi dengan laju alir yang konstan dan Kondisi sumur sebelum test dilakukan mungkin tidak statik atau stabil khususnya jika sumur baru selesai dibor atau telah diproduksikan sebelumnya.

Pressure Build-Up (PBU) Test

Pressure Build-Up test adalah test yang paling sering dilakukan. Pengujian dilakukan dengan memproduksikan sumur selama selang waktu tertentu dengan laju aliran tetap kemudian menutup sumur tersebut. Penutupan sumur akan menyebabkan naiknya tekanan terhadap waktu. Kelemahan dari metoda ini adalah sulit mengkondisikan produksi konstan sebelum sumur ditutup dan produksi terhenti karena sumur ditutup.

Gambar 23 Contoh Respons Tekanan Saat Uji Transien Tekanan Dilakukan (Source: Fernando Samaniego)

Injection Test. Injection test konsepnya sama dengan drawdown test, hanya dalam hal ini fluida tidak diproduksikan (dikeluarkan) dari sumur, tapi fluida di injeksikan (dimasukkan) kedalam sumur. Dengan dimulainya injeksi tekanan akan meningkat (Gambar 24)

Fall off Test. Fall off test mengukur perubahan tekanan di dekat sumur injeksi. Konsepnya serupa dengan build-up test (Gambar 20).

Gambar 24 Contoh Respons Tekanan Dari Injection Test dan Fall off Test

Interference Test

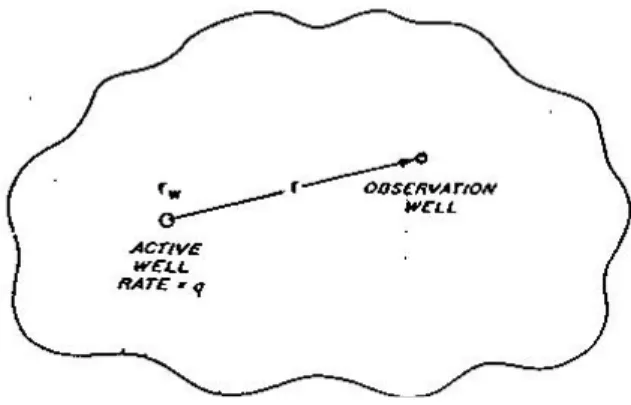

Interference Test memerlukan sekurang-kurangnya satu sumur yang aktip (diproduksikan atau diinjeksikan) dan dan sekurang-kurangnya satu sumur pengamatan tekanan (sumur pengamat). Semakin banyak sumur observasi akan semakin banyak informasi yang akan didapatkan untuk analisa karakteristik resevoir. Sebagai ilustrasi pada Gambar 25 diperlihatkan skematik dari dua buah sumur yang sedang digunakan dalam suatu interference test. Sumur aktif terletak pada jarak r dari sumur pengamatan.

Gambar 25 Sumur Aktip dan Sumur Observasi Dalam Suatu Interference Test

Test dilakukan dengan memberikan suatu "gangguan keseimbangan tekanan" terhadap sumur yang diuji. Impuls perubahan tekanan (pressure transient) akan disebarkan keseluruh reservoir Tekanan di lubang bor selama pengujian sumur berlangsung dan diplot perubahan nya waktu (Gambar 26).

Interference test merupakan salah satu jenis uji transien tekanan yang biasanya dilakukan untuk mengetahui saling hubungan atau komunikasi antar sumur sehingga dapat diperkirakan/dipastikan (1) penyebaran batas reservoir yang telah diperkirakan sebelumnya, (2) sistim reservoir, apakah terbuka atau tertutup dan (3) harga "interwell properties" seperti transmisivity dan storativity, serta besaran lainnya seperti Initial Reservoir Pressure.

Gambar 26 Contoh Respons Tekanan di Sumur Monitor

Keunggulan dari interference test dibandingkan dengan beberapa metoda yang sering digunakan untuk menentukan besarnya permeabilitas batuan reservoir (Pressure Build-up Testing, Pressure

Draw Down Testing), adalah interference test dapat memberikan gambaran mengenai besamya

permeabilitas diantara sumur-sumur yang diuji sedangkan Build-up dan Draw Down hanya memberikan gambaran mengenai permeabilitas reservoir dalam radius beberapa meter sekitar sumur.

3 FASILITAS PRODUKSI 3.1 Kepala Sumur dan Valves

Seperti halnya sumur-sumur minyak dan gas, di sumur panasbumi juga dipasang beberapa valve untuk mengatur aliran fluida. Valve-valve tersebut ada yang dipasang diatas atau didalam sebuah lubang yang dibeton (concrete cellar). Umumnya di sebuah kepala sumur ada empat buah valve, yaitu

diperlihatkan pada Gambar 27. Rangkaian valve pada gambar tersebut serupa dengan yang digunakan di lapangan Kamojang yang sumur-sumurnya menghasilkan uap kering.

Gambar 27 Contoh Rangkaian Valves di Kepala Sumur Uap Kering (Photo Rangkaian Valve di Kepala Sumur Kamojang oleh Nenny Saptadji)

Valve A adalah valve utama, atau lebih dikenal sebagai Master Valve atau Shut off Valve, yaitu valve yang digunakan untuk menutup sumur atau mengisolasi sumur untuk keperluan perawatan. Valve B adalah service valve, yaitu valve yang digunakan untuk mengatur aliran fluida yang akan dimanfaatkaan. Valve C adalah by pass valve, yaitu valve yang digunakan untuk mengatur aliran fluida ke silencer atau tempat penampungan air (pembuangan). Valve D adalah untuk memungkinkan peralatan atau reamer diturunkan secara vertikal.

Disamping jenis-jenis valve tersebut diatas, sumur panasbumi biasanya dilengkapi dengan bleed valve (Gambar 28, yaitu valve yang digunakan untuk menyemburkan fluida ke udara dengan laju alir sangat kecil (bleeding), pada saat fluida sumur tidak diproduksikan. Fluida perlu dikeluarkan dengan laju alir sangat kecil agar sumur tetap panas dan gas tidak terjebak didalam sumur. Dengan membuang sedikit fluida terjadinya thermal shock atau perubahan panas secara tiba-tiba yang disebabkan karena pemanasan dan pendinginan dapat dihindarkan.

Gambar 28 Contoh Bleeding Valve di Lapangan Kamojang (Photo oleh Nenny Saptadji)

Disamping jenis-jenis valve tersebut diatas, ada beberapa jenis valve lainnya antara lain ball float

valve yang ditempatkan di pipa transmisi uap. Ball float valve merupakan valve pengaman dari

kemungkinan terbawanya air kedalam pipa alir uap. Bila ada air yang terbawa, bola akan naik dan menghentikan aliran. Kenaikan tekanan akan menyebabkan bursting disc pecah dan mengalihkan aliran ke silencer.

3.2 Separator

Apabila fluida sumur berupa campuran uap-air (fluida dua fasa), maka uap dan air dipisahkan dalam separator. Pada waktu dulu, separator yang sering digunakan adalah yang berbentuk lengkungan “U” seperti diperlihatkan pada Gambar 30. Campuran uap-air bila dialirkan melalui pipa dengan tekukan 180oC diharapkan akan mendapatkan gaya sentrifugal yang sangat tinggi yang melempar fluida kearah dinding sehingga akan terpisah menjadi fasa uap dan fasa cair. Air akan terlempar ke dinding sedangkan uap akan mengisi bagian tengah pipa. Pemisahan dengan cara ini kurang baik, karena kandungan air didalam uap yang keluar dari separator masih tinggi dimana dryness hanya sekitar 50-60%.

Gambar 30 Skema Separator (Source: Lecture Notes Geothermal Instute Univ of Auckland) dan Contoh Separatordi Lapangan Panas Bumi Wayang Windu (Photo oleh Nenny Saptadji)

Berbagai jenis separator telah dibuat, tetapi yang paling sering digunakan saat ini adalah Webre

cyclone separator, karena paling murah dan efisien. Inlet spiral memberikan efisiensi pemisahan yang

lebih tinggi. Dengan separator jenis ini uap yang keluar dari separator bisa mempunyai dryness yang sangat tinggi, lebih dari 99%. Efisiensi dari separator ini berkurang apabila kecepatan fluida masuk kedalam separator lebih dari 50 m/detik.

Di beberapa lapangan, misalnya di lapangan Awibengkok-Gn. Salak, jarak antara separator dengan kepala sumur sangat pendek sekali, sekitar 100-200 meter. Di lapangan Wairakei, separator jaraknya hanya beberapa meter dari kepala sumur. Dalam hal tersebut diatas, sebuah separator hanya memisahkan fasa uap dan air dari satu sumur. Separator bisa saja didisain untuk memisahkan fasa uap dan air dari sejumlah sumur, seperti halnya di lapangan Ohaaki (NZ). Dalam hal ini diupayakan agar separator terletak di tengah-tengah, agar ke semua sumur tidak terlalu besar perbedaannya. Dalam hal ini, pipa alir dua-fasa cukup panjang. Dalam hal ini, jarak antara sumur dengan separator cukup jauh, di lapangan Ohaaki (NZ) misalnya panjang pipa dua fasa bervariasi dari 50 s/d 800 meter.

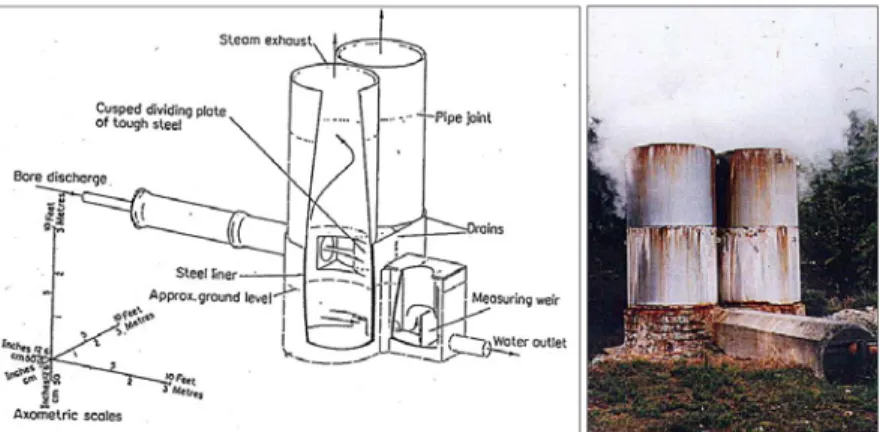

3.3 Silencer

Apabila fluida dari sumur akan disemburkan untuk dibuang, fluida dari sumur akan menimbulkan kebisingan yang luar biasa hingga dapat memekakan telinga dan bahkan tanpa perlindungan yang baik dapat menyebabkan rusaknya pendengaran. Untuk mengurangi kebisingan dan pada waktu yang sama juga mengontrol aliran fluida yang akan dibuang, fluida biasanya dialirkan melalui silencer atau peredam suara. Bagian atas dari silencer dibiarkan terbuka sehingga silencer sering disebut atmospheric separator. Disain silencer sederhana seperti diperlihatkan pada Gambar 31, yang dirakit di New Zealand dan digunakan di lapangan Wairakei (dominasi air) sering di gunakan di lapangan

panasbumi lain. Silencer berupa silinder yang diberi pelapis untuk mengedap suara yang bagian atasnya terbuka.

Gambar 31 Skema Silencer yang Digunakan di Lapangan Wairakei (Geothermal Institute University of Auckland, 1990an)

Apabila fluida dari sumur berupa uap kering, silencer yang digunakan biasanya berupa lubang yang diisi dengan batuan yang mempunyai ukuran dan bentuk beraneka ragam. Sebagai illustrasi pada Gambar 32 diperlihatkan silencer jenis ini yang digunakan di lapangan panasbumi Kamojang.

Gambar 32 Contoh Silencer di Lapangan Panasbumi Dominasi Uap Kamojang (Gambar pertama dari PT Pertamina Geothermal Energy dan Photo oleh Nenny Saptadji)

3.4 Pipa Alir

Pipa alir di lapangan panasbumi terdiri dari pipa alir uap, pipa alir air dan pipa alir uap-air apabila fluida dari sumur terdiri dari dua fasa. Di lapangan panasbumi dominasi air, pipa alir dua fasa (campuran uap-air) dimulai dari sumur hingga ke separator, sedangkan pipa alir uap membentang dari separator hingga ke turbin dan pipa alir air dari membentang dari separator hingga ke sumur injeksi. Disamping itu juga terdapat pipa alir kondesat untuk mengalirkan kondensat dari PLTP hingga ke sumur injeksi.

Ukuran pipa alir dua fasa tergantung pada banyak faktor, antara lain pada besarnya laju alir masa, kehilangan tekanan yang diizinkan, kecepatan yang diizinkan. Di lapangan Ohaaki diameter pipa alir dua fasa bervariasi dari 250 mm hingga 500 mm, sedangkan panjangnya bervariasi dari 50 m sampai dengan 800m. Pipa alir uap di lapangan panas bumi umumnya relatif lebih panjang dari pipa alir dua fasa. Contoh: di lapangan Wairakei, panjang pipa ada yang sampai 5 km. Disamping itu, diameter pipa alir uap umumnya lebih besar dari pipa alir dua fasa (diameter pipa 400-1200 mm).

Di lapangan panas bumi Wayang Windu, pada waktu pembangkit hanya terdiri dari satu unit berkapasitas 110 MW, pipa alir uap panjang seluruhnya adalah 12 km, diameter 36” & 42” dan diinsulasi dengan calcium silica & aluminum clad. Pipa alir air panjangnya bervariasi 8-16 km, diameternya 18”, 24” & 30”. Pipa alir air juga diinsulasi dengan calcium silica & aluminum clad. Pipa alir kondesat panjangnya 8km dan diameternya 16”.

Pipa alir di lapangan panasbumi dominasi uap lebih sederhana, terdiri dari pipa alir uap yang membentang mulai dari sumur hingga ke turbin dan apabila di lapangan tersebut dilakukan injeksi maka akan terdapat pipa alir atau pipa alir kondensat. Sebagai contoh i lapangan Kamojang uap dari sumur produksi dialirkan melalui 4 jalur pipa utama, yaitu PL-401, PL-402, PL-403, PL-404 berdiameter 28”-40”.

3.5 Insulator

Untuk menghindarkan kehilangan panas yang berlebihan, pipa alir uap harus selalu diinsulasi. Material yang digunakan sebagai bahan insulasi sangat beragam baik bentuk, ukuran, ketebalan dan jenis materialnya. Bentuknya bisa berupa lembaran, block, cement, loose fill foil dll. Ketebalan dan konduktivitasnya juga beragam, tergantung jenis material. Material yang banyak tersedia antara lain adalah (1) Mineral fibrous atau cellular (Alumina, asbestos, glass, perlite, rock, silica dll), (2) Organik fibrous atau cellular (Cane, cotton, wood, cork), (3) Cellular organik plastics (elastomer, polystyrene dll.), (4) Cements (insulating and/or finishing), dan (5) Heat-reflecting metals (aluminium, nickel, stainless steel).

Material yang digunakan untuk menginsulasi pipa perlu dilindungi lagi dengan material lain diluarnya (cladding) untuk melindungi insulator dari masuknya air, kerusakan secara mekanis, degradasi ultraviolet dll. Cladding dapat berupa cat, asphaltic, resinous atau polymeric) atau material lain seperti seperto plastic, metal dll. Metal claddings harus lebih tahan, tidak memerlukan banyak perawatan dan dapat mengurangi panas yang hilang.

Pemilihan jenis material untuk insulasi dan cladding tergantung dari banyak faktor. Untuk sistim temperatur sedang sampai tinggi biasanya digunakan cellular atau fibrous materials. Di lapangan Ohaaki pipa diinsulasi dengan fibreglass atau calcium silicate dengan ketebalan 65 mm dan luarnya diselubungi lagi dengan aluminium atau fibreglass reinforced plastic (FRP) untuk fitting dan valves.

Di lapangan Tiwi (Phillipine) pipa mulanya diinsulasi dengan calcium silicate dan kemudian dilindungi dengan aluminium cladding tapi kemudian diganti dengan FRP, karena aluminium dicuri dan dijual, tapi FRP pun sering dicuri karena merupakan material yang baik untuk atap rumah. Calcium Silicate kemudian juga diganti dengan Perlite-Permacrete yang tidak mudah dibongkar.

3.6 Condensate Traps (Condensate Pots)

Meskipun pipa telah diselubungi dengan insulator, tetapi kondensasi biasanya masih tetap terjadi di dalam pipa alir uap. Kehilangan panas harus diupayakan seminimal mungkin agar kondensat yang masuk ke turbin masih dalam batas yang dizinkan sehingga turbin tidak cepat rusak. Untuk itu pipa alir uap umumnya dilengkapi dengan sejumlah condensate traps (Gambar 33), untuk membuang kondensat yang terbentuk disepanjang pipa. Condensate traps biasanya dipasang di pipa alir uap dengan interval tertentu, seperti halnya di lapangan Kamojang.

Gambar 33 Contoh Condensate Traps di Lapangan Panas Bumi Kamojang (Photo dari Booklet PT Pertamina Geothermal Energy)

Di lapangan Awibengkok Gunung Salak, tidak dipasang condensate traps. Kondensat yang terbentuk di pipa alir uap sebagai akibat kehilangan panas, baru dibuang di dekat area PLTP, yaitu didalam scrubber (Gambar 34).

Gambar 34 Contoh Fasilitas Produksi di Lapangan Panas Bumi Awibengkok Gunung Salak (Photo dari booklet PT Unocal Geothermal Indonesia Tahun 1990an)

4 TEKNOLOGI KONVERSI

Energi panas bumi telah dimanfaatkan untuk pembangkit listrik di Italy sejak tahun 1913 dan di New Zealand sejak tahun 1958. Pemanfaatan energi panas bumi untuk sektor non-listrik (direct use) telah berlangsung di Iceland sekitar 70 tahun. Saat ini energi panas bumi telah dimanfaatkan untuk pembangkit listrik di 24 Negara, termasuk di Indonesia, yaitu sejak tahun 1983. Disamping itu fluida panas bumi juga dimanfaatkan untuk sektor non-listrik di 72 negara, antara lain untuk pemanasan ruangan, pemanasan air, pemanasan rumah kaca, pengeringan hasil produk pertanian, pemanasan tanah, pengeringan kayu dan kertas.

Pembangkit Listrik Tenaga Panasbumi (PLTP) pada prinsipnya sama dengan Pembangkit Listrik Tenaga Uap (PLTU), hanya pada PLTU uap dibuat di permukaan menggunakan air yang dipanaskan dalam sebuah boiler (Gambar 35), sedangkan pada PLTP uap berasal dari bawah permukaan bumi, yaitu dari reservoir panas bumi yang diproduksikan melalui sejumlah sumur yang dibor hingga kedalaman 2-3 km di bawah permukaan bumi.

Siklus konversi panasbumi telah dibahas oleh banyak ahli panas bumi, diantaranya Edward & Chillingar et al. (1982), Sanyal (2005) dan DiPippo (2205, 2008), serta telah dirangkum oleh penulis dalam buku “Teknik Panas Bumi” (2001). Pada dasarnya apabila sumur memproduksikan uap saja (uap kering), maka uap panas dapat dialirkan langsung ke turbin, dan kemudian turbin akan mengubah energi panas bumi menjadi energi gerak yang akan memutar generator sehingga dihasilkan energi listrik (Gambar 36a). Siklus pembangkitan listrik ini disebut siklus uap langsung (direct steam

cycle) dan telah diterapkan di lapangan Larderello (Italy) sejak 100 tahun yang lalu, lapangan the

Geyser (Amerika) sejak tahun 1970an dan dibeberapa lapangan lainnya, termasuk di Indonesia, yaitu di lapangan Kamojang (Jawa Barat) sejak tahun 1983 (26 tahun yang lalu) dan di lapangan Darajat (Jawa Barat) sejak tahun 1994.

Sistem konversi untuk fluida uap langsung merupakan sistem konversi yang paling sederhana dan paling murah. Uap dari turbin dialirkan ke kondensor untuk dikondensasikan (condensing turbine). Dari kondensor, kondensat kemudian dialirkan ke menara pendingin atau cooling tower dan selanjutnya diinjeksikan kembali ke bawah permukaan. Sebagian dari air kondensat ini dialirkan ke kondensor.

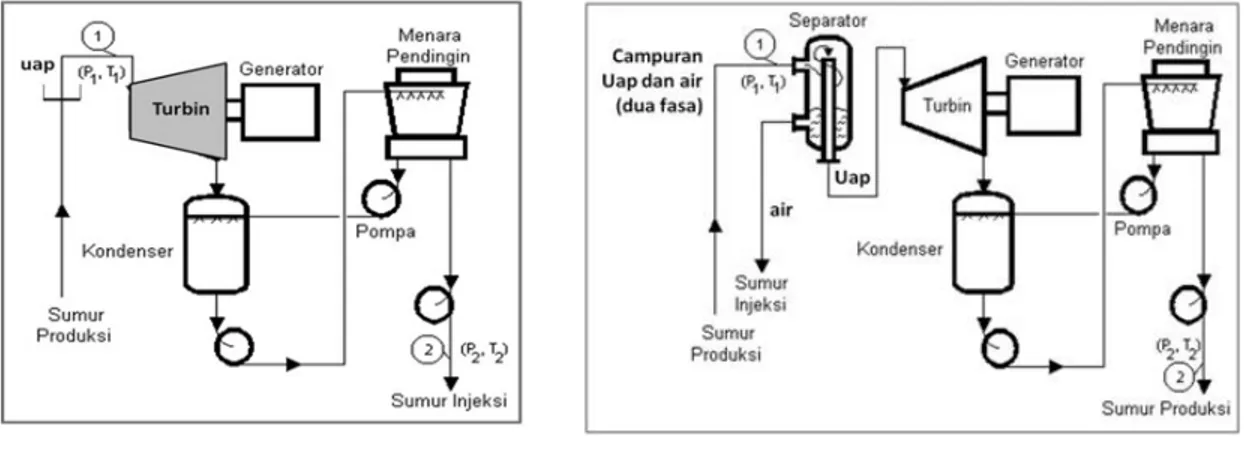

Apabila fluida panas bumi keluar dari kepala sumur sebagai campuran fluida dua fasa (fasa uap dan fasa cair) maka terlebih dahulu dilakukan proses pemisahan pada fluida. Hal ini dimungkinkan dengan melewatkan fluida ke dalam separator, sehingga fasa uap akan terpisahkan dari fasa cairnya. Fraksi uap yang dihasilkan dari separator inilah yang kemudian dialirkan ke turbin (Gambar 32). Oleh karena uap yang digunakan adalah hasil pemisahan maka, sistem konversi energi ini dinamakan siklus uap hasil pemisahan atau separated steam cycle. Siklus pembangkitan listrik ini telah digunakan di lapangan Wairakei (New Zealand) sejak 50 tahun yang lalu dan dibeberapa lapangan lain termasuk di Indonesia, yaitu antara lain di lapangan Awibengkok – Gunung Salak (Jawa Barat) sejak tahun 1994, Wayang Windu (Jawa Barat) sejak tahun 2000, Lahendong (Sulawesi Utara), Dieng (Jawa Tengah) dan Sibayak (Sumatera Utara).

(a) Siklus Uap Langsung (b) Siklus Uap Hasil Pemisahan

Gambar 36 Skema Sistem Pembangkit Listrik Panas Bumi (a) Siklus Uap Langsung dan (b) Siklus Uap Hasil Pemisahan

Apabila sumberdaya panasbumi mempunyai temperatur sedang, fluida panas bumi masih dapat dimanfaatkan untuk pembangkit listrik dengan menggunakan pembangkit listrik siklus binari (binary

plant). Dalam siklus pembangkit ini (Gambar 37), fluida sekunder (isobutane, isopentane or ammonia)

dipanasi oleh fluida panasbumi melalui mesin penukar kalor atau heat exchanger. Fluida sekunder menguap pada temperatur lebih rendah dari temperatur titik didih air pada tekanan yang sama. Fluida sekunder mengalir ke turbin dan setelah dimanfaatkan dikondensasikan sebelum dipanaskan kembali oleh fluida panas bumi. Siklus ini merupakan tertutup dimana fluida panas bumi tidak diambil masanya, tetapi hanya panasnya saja yang diekstraksi oleh fluida kedua, sementara fluida panas bumi diinjeksikan kembali kedalam reservoir. Siklus binari telah digunakan dibeberapa negara, antara lain

di Parantuka, Kamchatka Peninsula (USSR) dan Otake (Jepang). Di lapangan Lahendong juga terdapat sebuah pembangkit listrik panasbumi siklus binari berkapasitas 2,5 MW, namun sejak akhir tahun 1980an karena masalah teknis, unit pembangkit tersebut tidak dapat dioperasikan.

Gambar 37. Skema Sistem Pembangkit Listrik Panas Bumi dengan Siklus Binari (Source: Geo-Heat Center, Alyssa Kagel, 2008)

Disamping sistem pembangkit listrik tersebut diatas, masih ada beberapa sistem pembangkit listrik dari fluida panas bumi lainnya yang telah diterapkan di lapangan, diantaranya siklus uap hasil penguapan (single flash steam), siklus uap hasil pemisahan dan penguapan (double flash steam), siklus uap hasil pemisahan dan penguapan dengan dua turbin terpisah (Flashing Multi Flash Steam) dan siklus kombinasi (combined cycle). Pemilihan jenis siklus pembangkit tergantung dari banyak faktor, antara lain jenis fluida, tekanan dan temperatur fluida di kepala sumur serta keekonomian.

Sistem pembangkit listrik siklus uap hasil penguapan atau single flash steam (Gambar 38) digunakan bilamana fluida dikepala sumur dalam kondisi air jenuh (saturated liquid). Fluida dialirkan ke sebuah

flasher agar menguap. Banyaknya uap yang dihasilkan tergantung dari tekanan flasher. Fraksi uap

yang dihasilkan kemudian dialirkan ke turbin. Sistem pembangkit jenis ini digunakan dibeberapa lapangan, antara lain di Unit 1 Mindanao (Philipina) sejak tahun 1997, di Cerro Prieto (Mexico) sejak tahun 2000, di Nesjavellir Iceland sejak tahun 2001.

Pada sistem pembangkit listrik siklus uap hasil pemisahan dan penguapan atau double flash steam

cycle (Gambar 39) uap yang digunakan adalah uap dari hasil pemisahan fluida dalam separator dan

uap dari flasher yang merupakan hasil penguapan air yang keluar dari separator. Uap dari separator dialirkan ke turbin pertama (HP-turbine) dan dan uap dari flasher dialirkan ke turbin lain yang mempunyai tekanan lebih rendah (LP-turbine). Siklus pembangkit ini telah digunakan dibeberapa negara, antara lain di lapangan Hatchobaru (Jepang), dan Krafla (Iceland).

Gambar 39 Skema Sistem Pembangkit Listrik Untuk Sistem Double Flash Steam (Source: Geo-Heat Center, Alyssa Kagel, 2008)

Untuk meningkatkan efisiensi pemanfaat energi panas bumi sebuah lapangan di New Zealand menerapkan siklus pemisahan tiga tingkat atau triple flash cycle (Hiroshi Murakami, 2009) sebagaimana diperlihatkan pada Gambar 40.

Gambar 40 Contoh Skema Sistem Pembangkit Listrik Siklus Pemisahan Tiga Tingkat (Triple Flash Cycle) di New Zealand (Hiroshi Murakami, 2009)

Untuk meningkatkan efisiensi pemanfaatan energi panas bumi di beberapa industri mulai digunakan sistim pembangkit listrik dengan siklus kombinasi (combined cycle), yaitu kombinasi dari separated

cycle (siklus uap hasil penguapan) dengan siklus binari. Fluida panas bumi dari sumur dipisahkan

fasa-fasanya dalam separator. Uap dari separator dialirkan ke PLTP (turbin ke 1), dan setelah itu sebelum fluida diinjeksikan kembali ke dalam reservoir, fluida digunakan untuk memanaskan fluida organik yang mempunyai titik didih rendah. Uap dari fluida organik tersebut kemudian digunakan

untuk menggerakan turbin (turbin ke 2). Contoh skema siklus kombinasi dari Ormat Technology Inc diperlihatkan pada Gambar 41.

Gambar 41 Contoh Skema Sistem Pembangkit Listrik Dengan Siklus Kombinasi Source: Ormat Technologies, Inc.

Gambar 42 Skema Sistem Pembangkit Listrik Dengan Siklus Kombinasi di Lapangan Rotokawa -New Zealand (Booklet Lapangan Rotokawa Tahun 1990an).

Siklus kombinasi telah digunakan di beberapa negara, antara lain di New Zealand, yaitu di lapangan Mokai dan Rotokawa (Gambar 42)

Pembangkit listrik panas bumi umumnya merupakan pembangkit listrik terpusat atau ‘central plant’, yaitu pembangkit listrik dimana uap yang digunakan berasal dari sejumlah sumur produksi. Di lapangan panas bumi Kamojang (Jawa Barat), misalnya, untuk mensuplai uap ke PLTP Unit 1, 2 dan 3 dengan kapasitas 140 MW, uap diproduksikan dari 26 sumur dan untuk mensuplai PLTP Unit 4 dengan kapasitas 60 MW, uap diproduksikan dari 8 sumur produksi.

Kapasitas unit pembangkit terbesar saat ini adalah unit pembangkit di lapangan panas bumiWayang Windu, dimana unit 1 mempunyai kapasitas 110 MW dan unit 2 mempunyai kapasitas 117 MW. Fuji Electric sedang membangun unit pembangkit dengan kapasitas lebih besar, yaitu 139 MW untuk dipasang di sebuah lapangan panas bumi di New Zealand.

Disamping ‘central plant’, ada pembangkit listrik kepala sumur yang dikenal dengan nama "Well

Head Generating Units’. Sesuai namanya, unit ini ditempatkan di dekat kepala sumur (well head),

untuk membangkitkan listrik langsung dari sumur tersebut. Kapasitas pembangkit kepala sumur umumnya kecil, sekitar 1 MW.

Hingga saat ini di Indonesia, selain untuk kolam renang, fluida panasbumi dapat dikatakan belum dimanfaatkan untuk sektor non-listrik. Beberapa upaya sedang dilakukan, antara lain oleh BPPT, PT Pertamina Geothermal Energy dan ASGAR (Masyarakat Garut). Beberapa tahun yang lalu BPPT bekerja sama dengan PT Pertamina Geothermal Energy telah melaksanakan proyek percontohan awal (pilot project) di lapangan Kamojang untuk mengakaji pemanfaatan fluida panas bumi untuk sterilisasi media tanam jamur. PT Pertamina Geothermal Energy bekerja sama dengan Pemerintah Daerah Sulawesi Utara dan Yayasan Masarang dalam kerangka program pengembangan komunitas

(community development) membuat proyek percontohan awal di lapangan Lahendong untuk

mengakaji pemanfaatan fluida panas bumi untuk pengeringan kelapa dan gula merah. ASGAR saat ini dalam proses merealisasikan proyek percontohan awal untuk untuk mengkaji pemanfaatan fluida panas bumi untuk destilasi akar wangi.

5 PENGKAJIAN KARAKTERISASI DAN POTENSI SUMBERDAYA PANAS BUMI

(GEOTHERMAL RESOURCE ASSESMENT)

Karakterisasi reservoir dan potensi dari suatu reservoir panas bumi perlu dievaluasi pada setiap tahap kegiatan, yaitu mulai dari tahap survey pendahuluan, ekplorasi, penilaian kelayakan hingga ke tahap eksploitasi dan saat pemanfaatannya. Evaluasi data dilakukan untuk mendapatkan informasi mengenai sistim di bawah permukaan, antara lain kedalaman, jenis, tekanan dan temperatur, ketebalan dan luas reservoir, sifat batuan dan sifat fluida yang terkandung di dalamnya, serta untuk mendapatkan gambaran mengenai sistim dibawah permukaan atau model konseptual, serta untuk memperkirakan besarnya sumberdaya, cadangan, potensi listrik dan kemampuan reservoir untuk berproduksi dan memasok uap yang dibutuhkan oleh pembangkit listrik selama minimal 25 tahun.

5.1 Garis Besar Kegiatan

Secara garis besar kegiatan pengkajian karakterisasi dan potensi sumberdaya panas bumi (geothermal

resource assesment) meliputi:

1. Menganalisa secara terintegrasi data geologi, geofisika, geokimia dan data yang diperoleh dari pengukuran dan pengujian sumur untuk memperkirakan jenis reservoir, tekanan dan temperatur reservoir, kedalaman zona produktif, serta menggambarkan model konseptual sistim panas bumi di daerah yang sedang dikaji berikut distribusi temperatur di bawah permukaan, membuat peta kesamaan temperatur, memperkirakan daerah boiling zone, memperkirakan luas areanya.

2. Memperkirakan/menghitung besarnya cadangan, minimal dengan menggunakan metoda heat stored, serta menerapkan simulasi Monte Carlo dalam perhitungan cadangan untuk

memperhitungkan ketidakpastian atau keanekaragaman dari sifat batuan, tekanan dan temperatur dan asumsi yang digunakan. Bila dimungkinkan dihitung besarnya cadangan dengan menggunakan metoda lain, antara lain metoda P/Z, metoda kesetimbangan panas dan masa, mengetahui asumsi yang digunakannya dan kelemahannya.

3. Menganalisa kemampuan produksi masing-masing sumur dan memprediksi perubahan produksi yang akan terjadi sebagai akibat penurunan tekanan reservoir yang mungkin terjadi di masa yang akan datang.

4. Memprediksi kinerja reservoir dengan decline curve analysis dan simulasi reservoir untuk memprediksi kinerja reservoir dengan berbagai skenario produksi-injeksi.

5.2 Penentuan Karakterisasi Reservoir

Salah satu parameter reservoir yang ingin diketahui adalah jenis reservoir. Ada beberapa data yang sering digunakan sebagai sebagai dasar perkiraan awal tentang jenis reservoir, antara lain adalah dari sifat air dan kandungan kimia air permukaan. Mata air panas yang bersifat netral (pH~7) biasanya merupakan manifestasi permukaan dari suatu sistim panasbumi dominasi air. Mata air panas yang bersifat netral, yang merupakan manifestasi permukaan dari sistim dominasi air, umumnya kandungan Chloridanya (Cl) relatif tinggi dan jenuh dengan silika (SiO2). Disamping itu air tersebut umumnya

jemih dan berwarna kebiruan. Apabila laju aliran air panas tidak terlalu besar umumnya di sekitar mata air panas tersebut terbentuk teras-teras silika yang berwarna keperakan (silica sinter terraces atau sinter platforms). Sebaliknya, mata air panas yang bersifat asam biasanya merupakan manifestasi permukaan dari suatu sistim panasbumi yang didominasi uap. Mata air panas yang bersifat asam umumnya tidak terlalu jernih (keruh), kadang berlumpur dan kehijau-hijauan. Air tersebut diperkirakan berasal dari air tanah yang menjadi panas karena pemanasan oleh uap panas. Sifat asam ini disebabkan karena tejadinya oksidasi H2 didalam uap panas. Sebagai contoh, data geokimia air

pada Tabel 3 dari beberapa mata air panas di Orakei Korako, New Zealand [Bignall, 1994] umumnya mempunyai pH air netral dan kandungan Silika relatif tinggi. Dari data tersebut diperkirakan sistim panas bumi di area tersebut adalah sistim dominasi air.

Temperatur di bawah permukaan dapat diperkirakan dari data kimia air dengan geothermometer, antara lain Silika (Si) Geothermometer, Potasium (Na-K) geothermometer, Sodium-Potasium-Calcium (Na-K-Ca) geothermometer. Sebagai contoh pada Tabel 3 diperlihatkan contoh hasil perkiraan temperatur dengan Silika geothermometer (Bignall, 1994). Hasil perhitungan mengindikasikan adanya zona temperatur tinggi (T > 225oC).

Apabila telah dilakukan pemboran sumur, jenis reservoir/sistim panasbumi dapat diperkirakan dari landaian tekanan dan temperatur hasil pengukuran di dalam sumur. Dari data tekanan dan dengan menggunakan Tabel Uap, selanjutnya ditentukan temperatur saturasi atau temperatur titik didih. Temperatur saturasi kemudian diplot terhadap kedalaman. Kurva biasa disebut sebagai “Kurva BPD”, dimana BPD adalah singkatan dari Boiling Point with Depth. Penentuan jenis reservoir selanjutnya ditentukan dengan cara sebagai berikut:

1. Apabila landaian temperatur dari pengukuran di sumur terletak di sebelah kiri kurva BPD, maka fluida hanya terdiri dari satu fasa saja, yaitu air.

2. Apabila landaian temperatur dari pengukuran sumur terletak disebelah kanan dari kurva BPD, maka fluida hanya terdiri satu fasa saja, yaitu uap.

3. Apabila landaian temperatur berimpit dengan kurva BPD maka fluida terdiri dari dua fasa, yaitu uap dan air.

Sebagai contoh pada Gambar 43 diperlihatkan landaian temperatur dan kurva BPD di empat sumur eksplorasi yang dibor di suatu area panas bumi. Semua landaian temperatur terletak disebelah kiri kurva BPD, mengindikasikan fluida dibawah permukan hanya terdiri dari satu fasa saja, yaitu air.

Tabel 3 Contoh Hasil Perkiraan Temperature dengan Geothermometer [Bignall, 1994]

970 661 95 95 98 120 203

Tanggal Pengukuran 24-6-1980 Thn 1960 24-6-1980 Thn 1960 24-6-1980 24-6-1980 20-6-1980

T (oC) 52 50 95 99 83 98 97

Laju alir air (ltr/dtk) 15 5 variabel 0.5-1.0 7 3.2 0.02

PH (18oC) 7.4 7.2 8.6 8.7 7.4 8.8 9.6 Li+ 0.5 0.8 3.8 5.2 3.6 4 2.7 Na+ 113 155 334 390 300 324 265 K+ 3 6 43 43 44 49 32 Rb+ 0.02 - 0.45 - 0.45 0.48 0.35 Cs+ < 0.01 - 0.56 - 0.55 0.58 0.51 Mg2+ 0.47 1.1 < 0.02 1.1 0.13 < 0.02 0.02 Ca2+ 3.4 5.7 1.8 1.1 2.0 1.6 1.6 SiO2 112 110 354 210 333 392 232 B < 2 0.6 2 3.4 < 2 3 5 NH3 0.11 0.1 0.1 0.15 0.10 < 0.1 0.15 F- 2.2 1.2 10.1 8 9.8 10.1 8.7 Cl- 41 50 314 312 304 322 265 SO42- 20 9 79 132 111 100 102 HCO3- 189 378 253 336 188 224 138 Geotemperatures T (SiO2) 144 143 222 185 222 230 190 T (KMg) 75 82 218 138 178 224 204 T (NaKCa) 118 142 234 233 239 246 226 T (NaK) 90 115 222 205 238 241 215

Gambar 43 Perbandingan Temperatur di Sumur-sumur Eksplorasi dengan Kurva Titik Didih atau Boiling Point With Depth (BPD).

Pada saat pemboran, ahli geologi umumnya memperkirakan temperatur dari mineral-mineral tertentu. Ada sejumlah mineral yang merupakan indikator dari temperatur tinggi dibawah permukaan, antara lain epidote, actinolite dan biotite. Epidote mengindikasikan temperatur sekitar 220oC, actinolite sekitar 300oC dan biotite sekitar 325 oC (Hoagland and Elders, 1978).

Apabila telah dilakukan pemboran sumur, temperatur dan tekanan dibawah permukaan dapat diketahui dari landaian temperatur dan tekanan hasil pengukuran di lapangan. Sebagai contoh landaian temperatur dan tekanan di empat sumur eksplorasi pada Gambar 38 mengindikasikan adanya zona temperatur tinggi (>225oC).

Kedalaman rekahan atau feed zone atau feed point dapat diperkirakan pada waktu pemboran dan dari data hasil pengujian sumur, yaitu uji hilang air water loss test dan uji aliran (flow test). Pada waktu pemboran, adanya rekahan dapat diindikasikan oleh dua hal, yaitu terjadinya hilang sirkulasi lumpur (lost of circulation), dimana lumpur atau fluida pemboran masuk kedalam formasi, atau oleh adanya peningkatan kandungan Klorida di dalam lumpur. Kepastian adanya rekahan diperoleh dari uji hilang air atau water loss test . Sebagai contoh pada Gambar 44 diperlihatkan landaian temperatur di sebuah sumur di East Mesa dan sumur BRI14, Broadlands (New Zealand) pada waktu injeksi air dilakukan. Perubahan gradien temperatur secara tiba-tiba pada kedalaman 2250 m di sumur East Mesa merupakan indikasi terjadinya hilang air pada kedalaman tersebut dan dan perubahan gradien temperatur secara tiba-tiba pada kedalaman 900 m di sumur BRI14 merupakan indikasi terjadinya hilang air pada kedalaman tersebut.

Gambar 44 (a) Landaian Temperatur di sumur East Mesa (b) Landaian temperatur di sumur BRI14, Broadlands Waktu Injeksi Air Dilakukan [Grant et al, 1982]

5.3 Penentuan Potensi Panas Bumi

Karakterisasi dan potensi listrik dari suatu reservoir panas bumi harus dievaluasi pada setiap tahapan kegiatan. Semakin banyak kegiatan yang dilakukan, tentunya semakin banyak data diperoleh, tingkat kepastian dari hasil analisis data menjadi semakin baik sehingga resiko menjadi berkurang. Secara garis besar data lapangan yang diperoleh terdiri data geologi, geokimia, geofisika dan data sumur, apabila telah dilakukan pemboran sumur, meliputi data pemboran serta data hasil pengukuran dan pengujian sumur. Evaluasi data yang diperoleh dari hasil pengukuran di lapangan perlu dilakukan untuk mendapatkan informasi mengenai sistim di bawah permukaan, antara lain kedalaman, jenis, tekanan dan temperatur, ketebalan dan luas reservoir, sifat batuan dan sifat fluida yang terkandung di dalamnya, serta untuk mendapatkan gambaran mengenai sistim dibawah permukaan atau model konseptual, serta untuk memperkirtakan besarnya sumberdaya, cadangan, potensi listrik dan kemampuan reservoir untuk berproduksi dan memasok uap yang dibutuhkan oleh pembangkit listrik selama minimal 25 tahun.