PENJADWALAN PRODUKSI UNTUK MEMINIMALKAN TOTAL

WAKTU PENYELESAIAN PEKERJAAN DENGAN MENGGUNAKAN

ALGORITMA TABU SEARCH PADA INDUSTRI FARMASI DI

INDONESIA

Fatwa Dewi Widyani1, Inaki Maulida Hakim2

1. Departemen Teknik Industri, Fakultas Teknik, Universitas Indonesia, Depok, 16424, Indonesia 2. Departemen Teknik Industri, Fakultas Teknik, Universitas Indonesia, Depok, 16424, Indonesia

E-mail: fatwadewi_ti2010@yahoo.com1, inakimhakim@ie.ui.ac.id2

Abstrak

PT XYZ merupakan sebuah perusahaan farmasi afiliasi Filipina yang menggunakan sistem flexible job shop dalam melakukan kegiatan produksi. PT XYZ memiliki rencana untuk menerapkan sistem produksi lean dalam aktivitasnya, Akan tetapi, tidak adanya metode penjadwalan produksi yang sistematis telah mengakibatkan munculnya banyak waste dalam lini produksi PT XYZ, seperti rendahnya utilisasi mesin, banyaknya mesin yang idle, adanya penumpukan work in process, dan seringnya terjadi perubahan rencana produksi, sehingga sulit bagi PT XYZ untuk menjadi perusahaan berbasis lean. Penelitian ini bertujuan untuk memperoleh sistem penjadwalan produksi yang tepat pada PT XYZ dengan berfokus pada upaya minimalisasi total waktu penyelesaian pekerjaan, sehingga berujung pada peningkatan efisiensi di PT XYZ. Dengan mempertimbangkan parameter job, mesin, operasi, waktu standar, dan bobot prioritas produk, disusunlah sebuah sistem penjadwalan dengan menggunakan aplikasi Visual Basic for Application. Solusi awal penjadwalan diperoleh dengan menggunakan salah satu aturan dispatching rule, yaitu weighted shortest processing time yang menghasilkan nilai makespan selama 67.080 menit. Selanjutnya, solusi kembali ditingkatkan dengan menggunakan metode algoritma tabu search, sehingga diperoleh nilai makespan minimal selama 52.485 menit. Solusi akhir penjadwalan yang dihasilkan mampu untuk meningkatkan efisiensi di PT XYZ sebesar 36.73%.

Kata kunci: Penjadwalan; Flexible Job Shop; Makespan; Weighted Shortest Processing Time; Algoritma Tabu Search

Abstract

PT XYZ is a pharmaceutical company, which has an affiliation with Philippines, which uses flexible job shop system to its production activities. Right now, PT XYZ is going to implement lean production system to its daily. However, the absence of systematic production scheduling method has brought a lot of waste to PT XYZ production line, such as low machines utilization, many idle machines, many work in process, and frequent changes in its production plan, thus it becomes difficult to implement lean production system. This research aims to obtain a proper production scheduling system for PT XYZ, which focus on minimizing makespan, so that leads to efficiency improvement in PT XYZ. By considering job, machines, operation, standard time, and product priority as its parameter, formulated a scheduling system using Visual Basic for Application. Initial solution is obtained by using one of dispatching rule method, namely weighted shortest processing time, which results a 67.080 minutes of makespan. Subsequently, the solution was improved by using tabu search algorithm, so the makespan value would become 52.485 minutes. This solution is able to improve efficiency in PT XYZ by 36.73%.

Pendahuluan

Adanya kenaikan permintaan obat di Indonesia, baik berupa prescription drugs maupun over-the counter drugs, secara tidak langsung telah menghidupkan persaingan di antara perusahaan farmasi di Indonesia. Berdasarkan data Kementrian Kesehatan tahun 2012, jumlah perusahaan farmasi di Indonesia mencapai 206 perusahaan, dengan 39 diantaranya merupakan perusahaan multinasional. Untuk dapat bertahan dalam persaingan yang ketat tersebut, perusahaan harus mampu untuk memenuhi lonjakan permintaan obat dengan tetap menghasilkan profit.

PT XYZ merupakan sebuah perusahaan farmasi multinasional yang berkeinginan untuk menjadi perusahaan farmasi pilihan di Asia untuk obat padat yang berkualitas dan terjangkau. Sistem produksi yang diterapkan pada PT XYZ adalah make to order dimana produk hanya diproduksi ketika terdapat pesanan. Adapun lini produksi yang digunakan adalah job shop dengan menggunakan beberapa mesin alternatif, atau lebih dikenal sebagai flexible job shop. PT XYZ dituntut agar memiliki sistem penjadwalan yang efektif sehingga tidak menimbulkan pemborosan dalam lini produksi dan mampu untuk memenuhi permintaan pelanggan secara tepat waktu. Pemenuhan pesanan secara tepat waktu merupakan faktor utama dalam memenangkan persaingan, dan penjadwalan yang efektif merupakan metode yang tepat, disamping dapat meningkatkan produktivitas dan utilisasi fasilitas (Ashwani & Pankaj, 2010). Penjadwalan adalah pengalokasian sumber daya yang terbatas untuk mengerjakan sejumlah pekerjaan (Baker,1974). Permasalahan penjadwalan muncul ketika sejumlah pekerjaan tersebut memerlukan sumber daya yang sama. Penjadwalan produksi menekankan pada konsep bagaimana perusahaan mengalokasikan sumber daya yang terbatas guna menyelesaikan pekerjaan secara tepat waktu. Penjadwalan produksi yang baik akan menghasilkan koordinasi yang lebih baik sehingga meningkatkan produktivitas dan meminimalkan biaya operasional (Guilherme et al., 2003).

Penelitian ini berupaya untuk meminimalkan total waktu penyelesaian seluruh job (makespan) pada aktivitas produksi di PT XYZ dengan menggunakan algoritma tabu search. Proses penjadwalan dirancang agar turut mempertimbangkan waktu proses, job, mesin, operasi, dan bobot produk sebagai parameter. Selanjutnya di akhir penelitian, penulis akan membandingkan produktivitas pada PT XYZ sebelum dan sesudah diterapkannya metode penjadwalan produksi yang efektif. Penelitian ini diharapkan akan mampu memberikan masukan bagi perusahaan dalam melakukan kegiatan perencanaan produksi sehingga mampu

meminimalkan makespan yang berujung pada maksimalisasi utilisasi mesin dan pengurangan nilai work-in-process.

Tinjauan Teoritis

Job shop merupakan sistem manufaktur yang memproduksi barang dengan variasi tinggi dalam volume produksi yang rendah (Rodrigo et al., 2006). Job shop mengelompokkan sejumlah m mesin dengan fungsi kerja yang serupa dalam area yang sama. Sekumpulan mesin tersebut akan digunakan untuk memproses sejumlah n job dimana setiap job memiliki rute dan proses produksi yang tidak sama. Ketika setiap operasi memiliki beberapa mesin alternatif, maka permasalahan tersebut dikategorikan sebagai permasalahan flexible job shop. Permasalahan flexible job shop terdiri dari dua sub problem yang saling berhubungan dengan erat. Pertama adalah masalah penugasan mesin yang tepat dari sekumpulan mesin alternatif untuk melakukan setiap operasi, yang dapat dikategorikan sebagai permasalahan mesin paralel. Kedua adalah pengurutan setiap operasi pada masing-masing mesin, yang serupa dengan permasalahan penjadwalan job shop klasik. Kedua hal tersebut merupakan permasalahan non-deterministic polynomial-time hard (Garey et al., 1976). Permasalahan non-deterministic polynomial-time hard dalam skala besar tidak mudah untuk dipecahkan dan oleh karena itu banyak peneliti yang menggunakan metode metaheuristik untuk memecahkan permasalahan penjadwalan job shop (Maheswaran et al., 2005).

Dispatching rule adalah sebuah aturan yang memprioritaskan seluruh pekerjaan yang sedang menunggu untuk diproses di dalam mesin. Setiap kali mesin telah selesai bertugas, aturan dispatching rule akan meninjau pekerjaan lain yang sedang menunggu dan memilih pekerjaan dengan prioritas tertinggi untuk diproses selanjutnya. Dispatching rule merupakan salah satu metode yang paling umum digunakan dalam menyelesaikan permsalahan penjadwalan karena sifatnya yang sederhana, dengan waktu pengerjaan yang relatif cepat dan dapat diprediksi. Akan tetapi, metode ini memiliki kekurangan dalam aspek kualitas solusi. Dispatching rules tidak menjamin tercapainya kondisi lokal optimum, apalagi global optimum. Selain itu, metode ini juga tidak dapat menjelaskan kepada kita seberapa jauh solusi yang telah diperoleh relatif terhadap kondisi global optimum.

Metaheuristik dirancang untuk mengatasi permasalahan optimasi yang kompleks, dimana metode optimasi yang lain biasanya tidak mampu untuk memberikan hasil yang optimal. Keuntungan utama dari metode metaheuristik terletak pada efektivitas dan kegunaannya yang dapat diaplikasikan secara luas. Pada umumnya, metode heuristik mengacu pada prosedur untuk mencari solusi dari permasalahan optimasi, akan tetapi metode ini biasanya berhenti pada titik lokal optimum yang pertama. Penerapan metaheuristik sebagai pilihan atas metode optimasi lain terutama digunakan untuk menemukan solusi heuristik yang baik untuk permasalahan optimasi yang kompleks. Kata “meta” sendiri merepresentasikan tingkatan yang lebih tinggi dari metode heuristik biasa. Pendekatan metaheuristik untuk memecahkan masalah optimasi dimulai dengan melakukan pencarian solusi awal atau sekumpulan set awal, dan kemudian mengembangkan hasil pencarian dengan mengikuti prinsip-prinsip pencarian tertentu.

Salah satu metode metaheuristik yang sering diaplikasikan secara luas adalah metode algoritma tabu search. Tabu search merupakan prosedur iterasi yang mencari daerah dalam suatu himpunan feasible solution X untuk mencari solusi s yang merupakan bagian dari X, dengan memperhitungkan fungsi tujuan f. Tabu search memiliki tabu list L dengan ukuran L (tetap atau variabel) yang menyimpan pergerakan terakhir dari L. Pergerakan yang telah tersimpan dalam tabu list akan dilarang atau tabu untuk dilakukan. Hal ini berfungsi untuk mencegah terjadinya pengulangan solusi yang telah ditemukan dari iterasi yang sebelumnya.

Beberapa penelitian terdahulu telah menuntun penulis dalam memperoleh metode yang tepat untuk memecahkan permasalahan penjadwalan produksi. P. Senthil dan V. Selladurai (2007) telah melakukan penelitian untuk meminimalisasi makespan dengan menggunakan metode algoritma tabu search, dan menggunakan aturan shortest processing time untuk memperoleh solusi awal. Dengan mempertimbangkan processing time, job, machine, dan operation sebagai parameter, algoritma ini mampu memberikan solusi yang mendekati nilai terbaik dari beberapa penelitian yang sudah ada. Pada penelitian lainnya, algoritma tabu search kembali dikombinasikan dengan metode shifting bottleneck untuk meminimalkan total weighted tardiness dalam permasalahan penjadwalan job shop. Penelitian ini mempertimbangkan faktor kepentingan atau prioritas untuk memenuhi pesanan pelanggan sesuai dengan due date yang telah ditentukan (Rodrigo et al., 2006). Terakhir, terdapat penelitian untuk meminimalkan total weighted earliness/tardiness yang diaplikasikan pada lini produksi flexible job shop. Dalam penelitian ini,

N. Imanipour dan S.H. Zegordi (2006) menggunakan algoritma tabu search untuk memecahkan permasalahan penjadwalan, dimana solusi awal penyelesaian diperoleh secara acak.

Metode Penelitian

Pengumpulan Data

Penelitian ini menggunakan data sekunder perusahaan yang meliputi:

1. Data jam operasional perusahaan. Untuk memenuhi rencana produksi yang telah ditentukan, PT XYZ beroperasi selama 24 jam dengan menggunakan tiga shift, kecuali untuk mesin 1 yang hanya beroperasi selama 8 jam.

2. Data klasifikasi produk dan bobot prioritas. PT XYZ mengkategorikan produk mereka menjadi 3 kelas (A, B, dan C) berdasarkan value atau banyaknya jumlah permintaan. Produk yang berada dalam kelas A merupakan produk unggulan yang lebih diutamakan dalam kegiatan produksi. Produk kelas B merupakan produk kelas menengah, dan produk kelas C merupakan produk yang memiliki prioritas rendah dalam proses produksinya. 3. Data jenis dan jumlah mesin. PT XYZ memiliki 18 jenis mesin aktif yang digunakan

untuk melakukan kegiatan produksi dengan beberapa diantaranya bersifat paralel, sehingga secara total terdapat 26 mesin yang digunakan dalam kegiatan produksi di PT XYZ.

4. Data rute operasi dan waktu standar pengerjaan masing-masing produk. 5. Data rencana produksi selama satu bulan, yaitu untuk bulan Agustus 2013.

Formulasi Model Matematis

Untuk menyelesaikan persoalan penjadwalan flexible job shop pada PT XYZ, maka disusunlah sebuah model matematis yang merupakan representasi dari sistem yang berjalan pada PT XYZ.

1. Notasi yang Digunakan

N jumlah job; m jumlah mesin; !! jumlah operasi job; !! bobot prioritas job j;

!!"# waktu proses untuk mengerjakan job j operasi k pada mesin i;

!!"# total waktu yang digunakan untuk mengerjakan job j operasi k pada mesin i;

!!" sekumpulan mesin alternatif untuk mengerjakan job j operasi k;

M sebuah bilangan besar yang bernilai positif;

j indeks job;

i indeks mesin;

k indeks operasi;

!!"#

2. Variabel Keputusan

1. !! total waktu proses yang dibutuhkan untuk mengerjakan job j !! ≥ 0; ! = 1,2, … , !

2. !!"# total waktu maksimal yang dibutuhkan untuk mengerjakan keseluruhan job

3. 4. !!"#$! !!"#$! ∈ {0,1} ! = 1,2, … , !; !, ! ∈ !; !, ℎ ∈ ! 3. Fungsi Tujuan

Tujuan dari penelitian ini adalah untuk meminimalkan total waktu proses seluruh job (makespan)

min !!"#

4. Kendala

1. Operasi hanya dapat dimulai setelah operasi sebelumnya pada job yang sama telah selesai !!"(!!!)− !!" !!! + !(1 − !!" !!! !!" !!! ) ≥ !!"# 1 jika !! ∈ !!" 0 jika tidak !!"# 0 jika tidak

1 jika job j operasi k dilakukan pada mesin i

1 jika !!!"#

! < !!"!

!!

! = 1, … , !; ! = 1, … , !!− 1; !, ! = 1, … , !

2. Dua operasi tidak dapat diproses oleh mesin yang sama dalam satu waktu. Jika !! = !! maka Jika !! = !! maka

!!"#− !!"! + !!!"#$! ≥ !!"#!!"#

!!"!− !!"# + ! (1 − !!"#$!) ≥ !!"!!!"!

! = 1, … , ! − 1; ! = 1, … , !!;

! = 1, … !; ! = ! + 1, … , !; !, ℎ = 1, … , !!

3. Apabila operasi 1 pada job j ditugaskan pada mesin i, maka completion time ≥ processing time

!!"! ≥ !!"!!!"!

! = 1, … , !; ! = 1, … , !;

4. Apabila mesin i tidak ditugaskan untuk job j operasi k, maka completion timenya adalah 0

!!"# ≤ !!!"#

! = 1, … , !; ! = 1, … , !; ! = 1, … , !!;

5. Indikator

1. Total waktu proses dapat dihitung melalui persamaan

!! = ! !!"#!!"#

!!!

2. Perhitungan nilai makespan

!!"# = max !!, !!, … , !! ;

!!"# ≥ !!

Penyusunan Aloritma Penjadwalan

Algoritma penjadwalan disusun untuk melakukan proses pengembangan atau iterasi dari solusi awal yang telah diperoleh sebelumnya. Penelitian ini menggunakan algoritma tabu search sebagai dasar untuk melakukan proses iterasi, dengan melalui beberapa tahapan sebagai berikut:

1. Menentukan jumlah iterasi, panjang tabu list, dan solusi tetangga. Perubahan nilai parameter ini akan memberikan solusi yang berbeda. Oleh karena itu, diperlukan beberapa (1) (2) (3) (4) (5) (6) (7)

percobaan untuk memperoleh kombinasi parameter yang akan memberikan nilai makespan terkecil.

2. Menentukan kriteria aspirasi dan kriteria pemberhentian. Dalam algoritma tabu search, proses iterasi akan terus dilakukan hingga tercapai suatu kondisi yang memenuhi kriteria pemberhentian. Dalam penelitian ini, kriteria pemberhentian yang digunakan adalah: • Ketika jumlah iterasi yang ditentukan telah terpenuhi; dan

• Ketika pergerakan memberikan solusi yang tidak berkembang.

Apabila pergerakan menghasilkan solusi yang lebih baik dibandingkan dengan solusi terbaik saat ini atau f(i) < f(i*), maka pergerakan akan tetap dipilih meskipun terdapat dalam tabu list. Kondisi ini yang disebut sebagai kriteria aspirasi atau sebuah kondisi pengecualian terhadap aturan tabu.

3. Melakukan proses iterasi, dan menentukan subset V* yang berasal dari neighborhood structure N(i,k). Neighborhood structure merupakan sekumpulan solusi yang nilainya berdekatan dengan solusi saat ini.

4. Menetapkan nilai terbaik dari himpunan bagian (j) sebagai solusi terbaik saat ini (i* = j) 5. Menghitung nilai f(i) < f(i*) dan menetapkan i* = I Apabila ternyata makespan yang

dihasilkan lebih kecil dibandingkan nilai makespan terbaik saat ini, maka kita harus menetapkan makespan (i) tersebut sebagai makespan terbaik (i*).

6. Memperbaharui tabu list dan kriteria aspirasi.

7. Meninjau apakah kriteria pemberhentian telah terpenuhi. Apabila kriteria pemberhentian telah terpenuhi maka proses iterasi dihentikan. Dan apabila kriteria pemberhentian belum terpenuhi, proses iterasi akan kembali dilakukan mulai tahap ketiga.

Hasil Penelitian

Penyusunan Interface Program

Untuk memudahkan PT XYZ dalam melakukan proses penjadwalan produksi, disusunlah sebuah interface dalam Microsoft Excel 2010. Interface dirancang agar bersifat user-friendly, sehingga dapat dioperasikan secara mudah oleh siapapun tanpa memerlukan keahlian khusus. Dengan adanya interface, production manager dapat melakukan proses penjadwalan produksi

secara sentral, tanpa harus menunggu jadwal yang disusun oleh masing-masing workcenter. Secara umum, terdapat tiga tahapan dalam melakukan proses penjadwalan:

1. Melakukan input data. Dalam form input, pengguna akan diminta untuk memasukkan data waktu produksi (bulan produksi) dan jumlah permintaan untuk masing-masing job selama satu bulan. Data job yang terdapat dalam form input ini telah terintegrasi dengan beberapa data penunjang, seperti data mesin, data bobot setiap job, data rute operasi, dan data waktu standar. Pengguna hanya perlu memasukkan jumlah permintaan sesuai dengan data yang diberikan oleh divisi Production Planning and Inventory Control. Setelah seluruh data pesanan dimasukkan dalam form, tekan tombol “Peroleh Jadwal”. Ketika tombol “Peroleh Jadwal” ditekan, maka akan muncul user form yang berfungsi untuk memasukkan jumlah iterasi dan panjang tabu list yang akan digunakan dalam perhitungan. Selanjutnya, program akan berjalan dan melakukan iterasi penjadwalan sesuai dengan konsep algoritma tabu search.

2. Menjalankan program. Setelah program dijalankan, program akan menampilkan solusi penjadwalan berupa gantt chart penjadwalan produksi dan tabel penjadwalan produksi. 3. Menyimpan dan mencetak solusi penjadwalan. Selanjutnya, PT XYZ akan dapat

menyimpan dan mencetak solusi penjadwalan yang telah dihasilkan dengan menggunakan perintah “Save” dan “Print” pada Microsoft Excel.

Verifikasi dan Validasi Program

Dalam penelitian ini, proses verifikasi dilakukan dengan cara menjalankan program macro pada Visual Basic Application. Apabila program dapat berjalan tanpa error berarti program telah terverifikasi. Selain itu, verifikasi program juga dilakukan dengan cara mengubah nilai parameter yang digunakan. Apabila setelah dilakukan perubahan nilai parameter ternyata program tidak memberikan hasil yang berbeda, hal ini menandakan bahwa terdapat kesalahan pada source code program. Proses validasi penelitian dilakukan dengan cara membandingkan hasil perhitungan nilai makespan secara manual dengan hasil perhitungan nilai makespan menggunakan software.

Solusi Awal Penjadwalan

Solusi awal penjadwalan diperoleh dengan menggunakan salah satu aturan dispatching, yaitu weighted shortest processing time (WSPT). Pada metode weighted shortest processing time,

pekerjaan yang memiliki rasio perbandingan antara waktu proses dan bobot prioritas paling rendah akan lebih diutamakan untuk diproses dalam suatu mesin. Hasil perhitungan total waktu penyelesaian pekerjaan pada PT XYZ dengan menggunakan metode weighted shortest processing time adalah sebesar 67.080 menit.

Solusi Akhir Penjadwalan

Untuk memperoleh solusi yang mendekati nilai optimal, solusi awal penjadwalan kemudian kembali dikembangkan atau diiterasi lagi dengan menggunakan algoritma tabu search. Dengan menetapkan jumlah iterasi sebanyak 90 dan panjang tabu list sebanyak 10, diperoleh nilai solusi akhir penjadwalan adalah sebesar 52.485 menit.

Pembahasan

Analisis Metode Tabu Search

Metode yang digunakan dalam melakukan optimasi penjadwalan produksi pada PT XYZ adalah algoritma tabu search. Algoritma tabu search merupakan satu-satunya metode metaheuristik yang menggunakan sistem memori, yang bertujuan untuk mencegah terjadinya proses pengulangan solusi (cyling) dan mencegah terjebaknya solusi dalam suatu kondisi lokal optima. Meskipun metode metaheuristik tidak memberikan jaminan tercapainya solusi global optima seperti yang dilakukan oleh exact method, akan tetapi metode ini mampu untuk menghasilkan solusi dengan kualitas yang mendekati optimal dalam waktu yang relatif singkat. Seringkali untuk permasalahan optimasi secara praktis, sebagai contoh dalam kasus penjadwalan produksi di PT XYZ, perusahaan akan lebih membutuhkan suatu sistem yang dapat memberikan solusi secara lebih cepat. Dengan adanya pertimbangan tersebut, maka penelitian ini dilakukan dengan mengimplementasikan metode metaheuristik sebagai tools dalam melakukan pencarian solusi optimasi penjadwalan produksi di PT XYZ. Adapun metode algoritma tabu search dipilih karena metode ini telah terbukti efektif dalam menyelesaikan permasalahan penjadwalan job shop, terutama apabila ditinjau dari aspek kualitas solusi dan waktu komputasi.

Analisis Metode Penjadwalan Perusahaan

Sistem penjadwalan yang tidak terorganisasi secara baik pada PT XYZ telah berdampak pada adanya ketidaksesuaian antara kegiatan produksi di perusahaan dengan permintaan yang diberikan oleh divisi Production Planning and Inventory Control. Pada PT XYZ, tidak semua job yang dipesan akan langsung diproduksi pada bulan tersebut, sehingga akan terdapat ketimpangan antara rencana produksi bulanan dengan produksi actual yang dilakukan. Persentase job yang diproses sesuai dengan permintaan dapat dihitung dengan menggunakan rumus:

% !"#"$% !"#$%&'& !"#$%& !"#$%&'((&

= !"#$%ℎ !"#"$% !"#$%&'& !"#$%& !"#$%&'((& !

!"#$%ℎ !"#$%&'((& ! ! 100% = 124 171 ! 100% = 72.51% % !"#"$% !"#$ !"#$%& !"#$%&'((& = !"#$%ℎ !"#"$% !"#$ !"#$%& !"#$%&'((& ! !"#$%ℎ !"#$%&'((& ! ! 100% = 14 171 ! 100% = 8.19%

Rendahnya persentase barang yang diproses sesuai permintaan (72.51%) dan barang jadi sesuai permintaan (8.19%) telah menunjukkan adanya ketidakefisienan sistem produksi yang diterapkan pada PT XYZ.

Analisis Solusi Penjadwalan

Berdasarkan solusi penjadwalan yang dihasilkan dengan menggunakan metode weighted shortest processing time, PT XYZ akan membutuhkan waktu selama 67.080 menit untuk menyelesaikan 171 permintaan yang diterima untuk bulan Agustus 2013. Selanjutnya setelah melakukan proses iterasi dengan menggunakan algoritma tabu search, dihasilkan sebuah job (8)

sequencing dengan nilai makespan selama 52.485 menit. Peningkatan efisiensi waktu produksi dapat diperoleh dengan menggunakan rumus:

% !"#$%&$# !"#$#%&$# = (!"#$%&"' !"#$!% !"ℎ!" − !"#$%&"' !"#$!% !"!#) !"#$%&"' !"#$!% !"!# !"#$%&'%(%# ! 100% = 52.485 − 67.080 67.080 ! 100% = 21.76%

Adanya penurunan nilai makespan dalam proses produksi di PT XYZ akan berdampak pada penurunan work in process karena hal ini mengindikasikan bahwa seluruh mesin telah terutilisasi secara maksimal.

Apabila kita mengasumsikan bahwa barang diproses merupakan barang yang telah 41.24% diproduksi, maka persentase total keseluruhan barang yang telah diproduksi oleh PT XYZ dalam bulan Agustus 2013 adalah:

% !"#"$% !"#$%&'()" = % !"#"$% !"#$ + 0.4124 (% !"#"$% !"#$%&'&) = 8.19% + 0.4124 (124 − 14 171 ! 100%) = 8.19% + 0.4124 (64.33%) = 8.19% + 26.53% = 34.72%

Sehingga untuk dapat memproduksi barang 100% sesuai dengan pesanan, PT XYZ akan membutuhkan waktu selama 82.949 menit. Dengan menggunakan sistem penjadwalan yang telah diusulkan, maka akan terjadi peningkatan efisiensi penjadwalan sebesar:

(10)

!"#$%&$# !"#$#%&$# (!"#$%& !"#$)

= (!"#$%&"' !"#$!% !"!#$%!!"#$%&"' !"#$%&!!!")!"#$%&"' !"#$%&!!!" ! 100% (12)

= 67.080 − 82.949

82.949 ! 100% = 19.13%

% !"#$%&$# !"#$#%&$# (!"#$%& !"#$%)

= (!"#$%&"' !"#$!% !"!#$%!!"#$%&"' !"#$%&!!!")!"#$%&"' !"#$%&!!!" ! 100% (13)

= 52.485 − 82.949

82.949 ! 100% = 36.73%

Analisis Sensitivitas

Analisis sensitivitas merupakan sebuah teknik yang digunakan untuk mengetahui seberapa besar dampak perubahan parameter terhadap variabel keputusan. Analisis sensitivitas akan mampu untuk memberikan gambaran mengenai parameter apakah yang paling berpengaruh dan merupakan key driver dari sebuah model. Analisis sensitivitas dilakukan dengan cara melakukan beberapa skenario perubahan parameter, dan membandingkan hasilnya dengan skenario awal. Beberapa skenario yang dilakukan dalam penelitian ini adalah:

1. Adanya kenaikan (+10% dan 20%) dan penurunan (-10% dan -20%) terhadap waktu standar untuk setiap proses.

Gambar 1. Grafik Sensitivitas Perubahan Waktu Standar Terhadap Solusi Awal

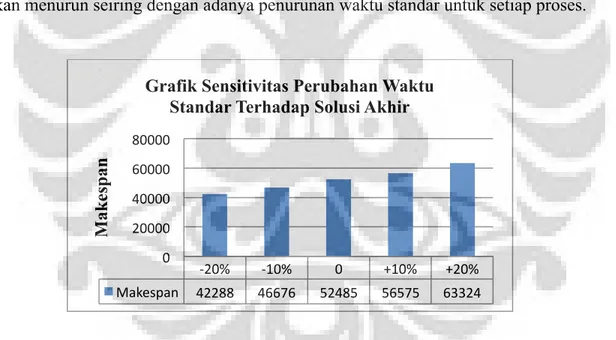

Berdasarkan Gambar 2, terlihat bahwa perubahan waktu standar akan memberikan korelasi yang positif terhadap solusi awal. Semakin lama waktu yang digunakan untuk memproses pekerjaan, makespan yang dihasilkan akan meningkat. Dan sebaliknya, makespan akan menurun seiring dengan adanya penurunan waktu standar untuk setiap proses.

Gambar 2. Grafik Sensitivitas Perubahan Waktu Standar Terhadap Solusi Akhir

Korelasi yang sama juga ditunjukkan pada solusi akhir, dimana nilai makespan akan berbanding lurus dengan adanya perubahan waktu standar untuk setiap proses. Oleh karena itu, untuk dapat meminimalisasi makespan, perusahaan harus terus berupaya untuk meminimalisasi waktu proses setiap job dengan cara mengurangi atau menghilangkan aktivitas-aktivas yang tidak memiliki nilai tambah.

-‐20% -‐10% 0 +10% +20% Makespan 54672 63380 67080 75435 83898 0 20000 40000 60000 80000 100000 Makespan

Grafik Sensitivitas Perubahan Waktu Standar Terhadap Solusi Awal

-‐20% -‐10% 0 +10% +20% Makespan 42288 46676 52485 56575 63324 0 20000 40000 60000 80000 Makespan

Grafik Sensitivitas Perubahan Waktu Standar Terhadap Solusi Akhir

2. Adanya kenaikan (+10% dan 20%) dan penurunan (-10% dan -20%) jumlah permintaan dalam satu bulan.

Gambar 3. Grafik Sensitivitas Perubahan Demand Terhadap Solusi Awal

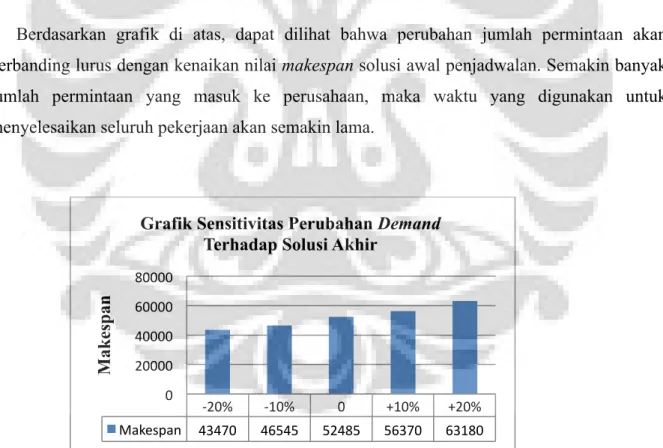

Berdasarkan grafik di atas, dapat dilihat bahwa perubahan jumlah permintaan akan berbanding lurus dengan kenaikan nilai makespan solusi awal penjadwalan. Semakin banyak jumlah permintaan yang masuk ke perusahaan, maka waktu yang digunakan untuk menyelesaikan seluruh pekerjaan akan semakin lama.

Gambar 4. Grafik Sensitivitas Perubahan Demand Terhadap Solusi Akhir

-‐20% -‐10% 0 +10% +20% Makespan 56850 63225 67080 74580 77310 0 20000 40000 60000 80000 100000 Makespan

Grafik Sensitivitas Perubahan Demand Terhadap Solusi Awal

-‐20% -‐10% 0 +10% +20% Makespan 43470 46545 52485 56370 63180 0 20000 40000 60000 80000 Makespan

Grafik Sensitivitas Perubahan Demand Terhadap Solusi Akhir

Pada solusi akhir penjadwalan, kenaikan jumlah permintaan juga akan diikuti dengan kenaikan nilai makespan. Sebaliknya, makespan akan menurun ketika terjadi penurunan terhadap jumlah permintaan.

3. Adanya kenaikan (+10% dan 20%) dan penurunan (-10% dan -20%) jumlah mesin yang digunakan.

Gambar 5. Grafik Sensitivitas Perubahan Jumlah Mesin Terhadap Solusi Awal

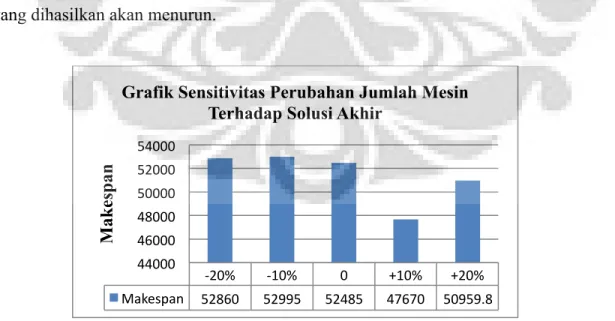

Setelah menjalankan simulasi berdasarkan skenario yang telah ditentukan, diperoleh hasil bahwa pengurangan jumlah mesin akan cenderung meningkatkan nilai makespan pada solusi awal penjadwalan. Sebaliknya dengan melakukan penambahan sejumlah mesin, makespan yang dihasilkan akan menurun.

Gambar 6. Grafik Sensitivitas Perubahan Jumlah Mesin Terhadap Solusi Akhir

-‐20% -‐10% 0 +10% +20% Makespan 67335 67080 67080 66420 66390 65500 66000 66500 67000 67500 Makespan

Grafik Sensitivitas Perubahan Jumlah Mesin Terhadap Solusi Awal

-‐20% -‐10% 0 +10% +20% Makespan 52860 52995 52485 47670 50959.8 44000 46000 48000 50000 52000 54000 Makespan

Grafik Sensitivitas Perubahan Jumlah Mesin Terhadap Solusi Akhir

Ketika dilakukan proses iterasi terhadap solusi awal, grafik masih menunjukkan korelasi yang sama, dimana penambahan jumlah mesin akan mengurangi nilai makespan dan pengurangan jumlah mesin akan meningkatkan nilai makespan. Hal ini seharusnya dapat dijadikan pertimbangan bagi perusahaan untuk melakukan keputusan investasi terhadap sejumlah mesin tertentu.

Kesimpulan

Penjadwalan produksi yang diterapkan pada PT XYZ masih belum efisien, yang ditunjukkan dengan rendahnya nilai utilisasi mesin, banyaknya mesin yang idle, banyaknya penumpukan work in process, dan seringnya terjadi perubahan rencana produksi. Permasalahan penjadwalan pada PT XYZ telah terjawab dengan dirancangnya sebuah sistem penjadwalan produksi dengan menggunakan algoritma tabu search dan metode weighted shortest processing time untuk memperoleh solusi awal. Sebelum dilakukan optimasi penjadwalan produksi, perusahaan membutuhkan waktu selama 82.949 menit untuk memenuhi 171 permintaan yang terjadi di bulan Agustus 2013. Metode weighted shortest processing time mampu untuk meningkatkan efisiensi produksi sebesar 19.13% melalui penurunan nilai makespan, menjadi 67.080 menit. Sedangkan metode algoritma tabu serach mampu untuk memangkas total waktu penyelesaian pekerjaan menjadi 52.485 menit, yang menandakan bahwa telah terjadi kenaikan efisiensi sebesar 36.73%.

Selanjutnya dilakukan analisis sensitivitas pada waktu standar produk, jumlah permintaan, dan jumlah mesin dengan menggunakan skenario kenaikan dan penurunan 10% dan 20% terhadap kondisi awal sistem. Nilai makespan akan mengalami penurunan ketika dilakukan proses reduksi terhadap waktu standar, berkurangnya jumlah permintaan, dan dilakukannya penambahan mesin.

Saran

Dalam penelitian ini, penulis masih belum menggunakan pertimbangan pre-emption, atau penundaan pekerjaan oleh pekerjaan lain yang memiliki prioritas lebih tinggi. Kondisi ini seringkali lebih mampu untuk merepresentasikan sistem yang berjalan di perusahaan. Penggunaan metode heuristik untuk memperoleh solusi awal, seperti shifting bottleneck juga

dapat dijadikan pertimbangan untuk penelitian di masa yang akan datang. Selain itu, penelitian ini juga terbuka untuk dikembangkan dengan menggunakan fungsi multi tujuan, misalnya minimalisasi makespan dan minimalisasi lateness.

Daftar Referensi

Baker, K. R. (1974). Introduction to Sequencing and Scheduling. America: John Wiley and Son Inc.

Britto, R. A., Delgadillo, G. M., & Villalobos, J. P. (2006). Combined Approach of the Shifting Bottleneck and Tabu Search Heuristics for Minimizing Total Weighted Tardiness in Job Shop Scheduling Problems. Third International Conference on Production Research. America International Foundation for Production Research, 1-15.

Dhingra, A., & Chandna, P. (2010). Hybrid Genetic Algorithm for Multicriteria Scheduling with Sequence Dependent Set up Time. International Journal of Engineering, Volume 3; Issue 5, 510-520.

Garey, M., Johnson, D., & Sethi, R. (1976). The Complexity of Flowshop and Jobshop Scheduling. Mathematics of Operation Research, Volume 1 Issue 2, 117-129.

Imanipour, N., & Zegordi, S. (2006). A Heuristic Approach Based on Tabu Search for Early/Tardy Flexible Job Shop Problems. Scientia Iranica, 1-13.

Maheswaran, R., Ponnambalam, S., & Aravindan, C. (2005). A Metaheurisctic Approach to Single Machine Scheduling Problem . International Journal of Advanced Manufacturing Technology, 772-776.

Senthiil, P., & Selladurai, V. (2007). Optimal Job Shop Scheduling Performance Enhancement Through Computer Based Simulated Annealing Technique. Journal for Manufacturing Science and Production, 51-56.

Vieira, G. E., Herrmann, J. W., & Lin, E. (2003). Rescheduling Manufacturing Systems: A Framework of Strategies, Policies, and Methods. Journal of Scheduling, 39-62.