Pengembangan Model Produksi-Persediaan pada Kasus

Pemasok-Pembeli dengan Kebijakan Pengurangan Biaya

Pemesanan dan Lead Time yang Bergantung pada Ukuran Lot

Wakhid Ahmad Jauhari†Jurusan Teknik Industri, Universitas Sebelas Maret, Surakarta Jl. Ir Sutami No. 36 A Surakarta, 57126

Tel: 0271-632110, Fax: 0271-632110 Email: [email protected]

Abstrak. Penelitian ini bertujuan untuk mengembangkan model produksi-persediaan untuk sistem supply chain yang melibatkan pemasok tunggal dan pembeli tunggal dengan mempertimbangkan kebijakan pengurangan biaya pemesanan dan lead time yang bergantung pada ukuran lot. Biaya pemesanan diasumsikan dapat dikurangi dengan sejumlah investasi yang dilakukan dengan memanfaatkan teknologi informasi untuk mengelola proses pemesanan dan penyimpanan. Sedangkan besarnya lead time diasumsikan proportional dengan waktu produksi, waktu setup dan waktu transportasi. Pada model ini juga dipertimbangkan kebijakan pembelian bahan baku dan kasus partial backorder. Tujuan dari model yang dikembangkan adalah untuk meminimasi total biaya dengan melakukan pencarian simultan terhadap ukuran pengiriman, frekuensi pengiriman, ukuran lot bahan baku, faktor pengaman dan biaya pemesanan. Pada penelitian ini sebuah prosedur iteratif dikembangkan untuk memecahkan model usulan. Hasil yang didapatkan dari contoh numerik memperlihatkan bahwa model persediaan dengan mempertimbangkan adanya kebijakan pengurangan biaya pemesanan menghasilkan total biaya yang lebih kecil dibandingkan dengan model dengan biaya pemesanan yang tetap

Kata kunci: model produksi-persediaan, pemasok, pembeli, pengurangan biaya pemesanan, lead time, pembelian bahan baku.

1. PENDAHULUAN

Persediaan yang terjadi di setiap perusahaan memerlukan pengelolaan yang baik agar dapat meningkatkan efisiensi biaya. Dengan berkembangnya keilmuan supply chain management yang mendorong terciptanya sinergi antar layer dalam supply chain membuat manajemen persediaan konvensional perlu berubah. Manajemen persediaan konvensional yang hanya melihat dari sudut pandang masing-masing pihak dalam supply chain dipandang sudah tidak cocok lagi dengan semangat partnership yang muncul pada supply chain management. Manajemen persediaan perlu mengakomodasi kepentingan semua pihak dalam supply chain agar dapat memberikan keuntungan yang berimbang disamping juga dapat menghilangkan distorsi informasi.

Model persediaan terintegrasi seperti Joint Economic Lot Size (JELS), yang mengintegrasikan pengelolaan persediaan antar layer dalam supply chain, telah banyak dikembangkan oleh peneliti. Goyal (1976) merupakan peneliti yang pertama kali yang mengembangkan model produksi-persediaan untuk pemasok dan pembeli. Model yang dikembangkan mengadopsi kebijakan lot for lot untuk mengirimkan lot produk dari pemasok ke pembeli. Solusi yang dihasilkan dari model ini dapat memberikan penghematan yang signifikan pada total biaya persediaan gabungan. Selanjutnya, beberapa peneliti mengembangkan model ini dengan berbagai asumsi. Banerjee (1986) membuat model integrasi pemasok-pembeli dimana pemasok adalah produsen yang memproduksi barang dengan kecepatan konstan. Model ini juga mempertimbangkan kebijakan lot for lot dimana pemasok memproduksi tiap lot pengiriman ke pembeli dalam batch produksi yang terpisah. Hasil yang didapatkan membuktikan bahwa penentuan ukuran lot gabungan pemasok-pembeli mampu memberikan penghematan pada

total biaya persediaan gabungan. Goyal (1988) mengkritisi model Banerjee (1986) yang mempertimbangkan kebijakan lot for lot. Goyal (1988) berpendapat walaupun kebijakan memproduksi tiap batch yang didasarkan pada lot pengiriman akan menghasilkan total biaya persediaan yang rendah, namun seluruh batch harus sudah diproduksi sebelum pengiriman pertama dilakukan (model tanpa lot streaming). Pujawan dan Kingsman (2002) mengembangkan model persediaan pemasok-pembeli dengan memberikan keleluasaan kepada pembeli untuk menentukan jumlah frekuensi pengiriman yang akan dilakukan. Dalam penelitiannya, mereka juga membandingkan performansi model yang mengadopsi kebijakan lot streaming dengan kebijakan tanpa lot streaming. Model ini kemudian dikembangkan oleh Jauhari, dkk (2011) dan Jauhari (2012) dengan merelaksasi asumsi permintaan deterministik menjadi probabilistik dan mengakomodasi adanya kebijakan pengelolaan bahan baku.

Berbeda dengan penelitian sebelumnya yang mengasumsikan adanya ukuran pengiriman yang sama, beberapa peneliti seperti, Goyal (1995), Hill (1997), Hill (1999), Goyal and Nabebe (2000) and Hoque and Goyal (2000), mengembangkan model produksi-persediaan dengan ukuran pengiriman berbeda. Meskipun model persediaan pemasok-pembeli dengan ukuran pengiriman berbeda akan menghasilkan total biaya persediaan yang lebih rendah, namun solusi yang dihasilkan mungkin akan menghasilkan biaya yang lebih besar untuk beberapa biaya yang tidak dipertimbangkan dalam model tersebut. Misalnya, kebutuhan kapasitas transportasi dan gudang yang bervariasi dari waktu ke waktu akan menyebabkan peningkatan pada biaya aktivitas logistik (Pujawan dan Kingsman, 2002).

Tema penelitian yang berkaitan dengan model produksi-persediaan dengan lead time variable telah menarik perhatian banyak peneliti. Liao dan Shyu (1991) adalah salah satu peneliti yang memperkenalkan adanya konsep lead time variable dalam model persediaan. Mereka memperkenalkan suatu formulasi lead time yang dapat dibagi menjadi beberapa komponen dengan masing-masing komponen dapat dikurangi dengan crashing cost. Selanjutnya, Ben-Daya dan Rouf (1994) mengembangkan model Liao dan Shyu (1991) dengan mengusulkan bahwa lead time dan kuantitas pemesanan merupakan variabel keputusan dan memperkenalkan formulasi crashing cost sebagai fungsi eksponensial. Pada penelitian lainnya, Ben-Daya dan Hariga (2004) mengembangkan model JELS dimana lead time diformulasikan proportional terhadap ukuran lot yang diproduksi oleh pemasok. Kemudian Hsiao (2008) mengembangkan model tersebut dengan mengusulkan 2 jenis formulasi reorder point dan service level. Lead time dari batch pertama yang dihasilkan oleh pemasok diformulasikan dengan mempertimbangkan adanya waktu produksi dan waktu transportasi sedangkan lead time untuk batch kedua dan selanjutnya hanya mempertimbangkan waktu transportasi saja. Kemudian dengan mengadopsi model Goyal (1995) dan Hill (1997), Glock (2009) memodifikasi model dengan mempertimbangkan adanya ukuran pengiriman yang berbeda. Selanjutnya Glock (2012) melakukan investigasi terhadap berbagai strategi pengurangan lead time pada model persediaan yang mempertimbangkan lead time variable dan kecepatan produksi variable. Dengan mengadopsi model Liao dan Shyu (1991), dapat dibuktikan bahwa waktu setup dan waktu transportasi dapat dikurangi dengan crashing cost.

Saat ini perkembangan teknologi informasi yang pesat telah mendorong perusahaan untuk memanfaatkan Electronic Data Interchange (EDI) untuk mengintegrasikan proses pemesanan, pengiriman dan pembayaran antar pihak dalam supply chain. Dengan teknologi EDI, informasi tentang konsumsi produk di pihak pembeli secara otomatis dan langsung dapat dikirim ke pihak pemasok. Berdasarkan informasi yang diterima, pihak pemasok akan dapat mengatur kegiatan produksi dan penyimpanan dengan lebih efisien dan dapat menjadwalkan rencana pengiriman produk ke pembeli dengan lebih baik. Secara umum, dengan memanfaatkan teknologi EDI dalam bisnis akan dapat mengurangi waktu transaksi sehingga akan dapat mengurangi biaya pemesanan pemasok dan pembeli.

Porteous (1985) merupakan peneliti yang pertama kali memperkenalkan model EOQ yang mempertimbangkan adanya kebijakan investasi untuk mengurangi biaya pemesanan. Banerjee dan Banerjee (1992) mengembangkan model vendor-managed inventory (VMI) yang menggunakan sistem EDI dimana pemasok yang menentukan kebijakan pembelian bagi pembeli untuk mengurangi total biaya yang terjadi. Woo dkk (2001) mengembangkan model Banerjee dan Banerjee (1992) dengan menambahkan kebijakan pembelihan bahan baku dan pengurangan biaya pemesanan ke dalam sistem pemasok tunggal dan pembeli banyak. Pada model ini pemasok membeli bahan baku dari supplier dan mengubahnya menjadi produk jadi kemudian mengirimkannya ke pembeli dengan menggunakan waktu siklus yang sama untuk semua pembeli. Chang dkk (2006) mengembangkan model persediaan pemasok-pembeli dengan lead time yang dapat dikontrol dengan kebijakan pengurangan biaya pemesanan. Mereka melakukan investigasi terhadap interaksi antara lead time dengan pengurangan biaya pemesanan. Selanjutnya, Zhang dkk (2007) mengembangkan model Woo dkk (2001) dengan merelaksasi asumsi waktu siklus yang sama untuk semua pembeli. Mereka memperkenalkan fungsi logaritmik dari investasi yang dilakukan untuk mengurangi biaya pemesanan pada pembeli. Huang dkk (2010) juga melakukan studi terhadap pengurangan biaya pemrosesan pemesanan dan permasalahan pemberian tenggang waktu pembayaran pada model persediaan terintegrasi pemasok-pembeli. Mereka mempertimbangkan bahwa biaya pemrosesan pemesanan dapat dikurangi dengan biaya ekstra yang nilainya bervariasi dan bergantung pada panjang waktu pemrosesan pemesanan.

sedikit yang membahas tentang pengurangan biaya pemesanan, kebijakan pemesanan bahan baku, lead time variable dan kasus partial backorder secara simultan dalam satu model. Pada makalah ini, peneliti berusaha untuk mengembangkan model persediaan Hsiao (2008) dengan menambahkan kebijakan pembelian bahan baku, pengurangan biaya pemesanan dan partial backorder dengan mempertimbangkan permintaan pembeli yang bersifat stokastik. Penelitian ini mengusulkan model persediaan pemasok-pembeli yang dapat menentukan ukuran pengiriman, frekuensi pengiriman, ukuran lot bahan baku, faktor pengaman dan biaya pemesanan secara simultan.

2. NOTASI DAN ASUMSI

Untuk mengembangkan model produksi-persediaan pada kasus pemasok-pembeli, maka pada penelitian ini akan diadopsi beberapa notasi dan asumsi sebagai berikut :

2.1 Notasi

D rata-rata permintaan per unit waktu σ standard deviasi permintaan

A0 biaya pemesanan awal pada pembeli

As biaya pemesanan bahan baku pada pemasok

F biaya transportasi untuk setiap pengiriman yang dilakukan hb biaya simpan per unit produk per unit waktu untuk pembeli hv biaya simpan per unit produk per unit waktu untuk pemasok hs biaya simpan per unit bahan baku per unit waktu untuk pemasok

biaya backorder per unitπ0 keuntungan marginal untuk pembeli θ proporsi shortage yang akan backorder P kecepatan produksi per unit waktu K biaya setup

r factor konversi dari bahan baku ke produk

I(A) besarnya investasi untuk mengurangi biaya pemesanan menjadi sebesar A, 0<A≤A0 β fractional opportunity cost dari investasi per unit waktu

λ prosentase pengurangan biaya pemesanan A per dollar penambahan di dalam investasi I(A) n frekuensi pengiriman

z ukuran lot bahan baku

Q ukuran lot pengiriman dari pemasok ke pembeli k faktor pengaman

Tw waktu setup dan transportasi Ts waktu transportasi

2.2 Asumsi

(1) Sistem supply chain yang dimodelkan adalah sistem pemasok tunggal dan pembeli tunggal dengan produk tunggal. (2) Pembeli melakukan pemesanan produk sejumlah nQ, kemudian pemasok akan memproduksi sejumlah nQ dengan

kecepatan produksi tetap sebesar P (P>D) per setup dan pemasok akan mengirimkan sejumlah Q ke pembeli dengan frekuensi n kali. Untuk setiap siklus produksi, pemasok akan dibebani biaya setup sebesar K. Sedangkan pembeli akan dibebani biaya pemesanan sebesar A untuk setiap ukuran lot nQ dan biaya transportasi sebesar F untuk setiap pengiriman yang dilakukan.

(3) Pemasok melakukan pemesanan bahan baku ke supplier dengan frekuensi z kali untuk setiap lot produksi. Ukuran pemesanan bahan baku dapat diformulasikan sebagai fraksi dari lot produksi, sehingga ukuran lot bahan baku diformulasikan sebagai Qs=nQ/zr ( lihat Jauhari, 2012).

(4) Shortage diperbolehkan dalam model dan diasumsikan sebagai partial backorder. Proporsi permintaan selama periode stockout yang akan backorder dinotasikan sebagai θ.

(5) Permintaan selama lead time pada pengiriman pertama diasumsikan berdistribusi normal dengan rata-rata DL(Q) dan standard deviasi σ L(Q) . Permintaan selama lead time pada pengiriman kedua dan berikutnya juga diasumsikan berdistribusi normal dengan rata-rata DTs dan standard deviasi σ Ts .

(6) Lead time untuk pengiriman pertama terdiri dari waktu produksi dan total waktu setup dan waktu transportasi

w T P Q Q

L( ) dan untuk lead time pengiriman kedua dan berikutnya hanya waktu transportasi yang dipertimbangkan.

(7)

Jumlah investasi, I(A), yang dibutuhkan oleh pembeli untuk mengurangi biaya pemesanan dari A0 menjadi Adiformulasikan sebagai fungsi logaritmik dari biaya pemesanan pembeli

A A A I( ) ln 0 , dengan 0<A≤A0.

3. PENGEMBANGAN MODEL

3.1. Biaya untuk Pemasok

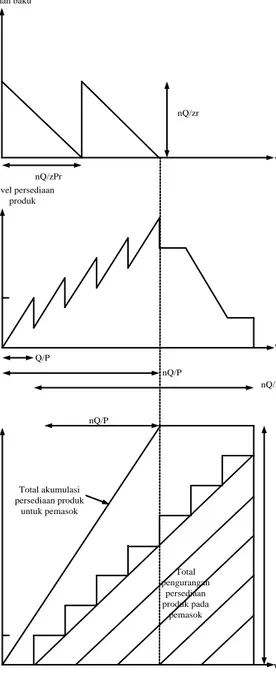

Biaya persediaan untuk pemasok terdiri dari biaya simpan bahan baku, biaya simpan produk, biaya pemesanan bahan baku dan biaya setup. Level persediaan produk dapat dihitung dengan mengurangi akumulasi persediaan pemasok dengan akumulasi pengiriman yang dilakukan. Profil persediaan untuk pemasok dapat dilihat pada gambar 1. Level persediaan produk pada pemasok dapat diformulasikan sebagai :

D nQ n D Q P Q n D Q n P Q nQ ) 1 ( ... 2 1 2 ) 1 ( 2 2 2 P D P D n Q 2 1 1 2 (1)Level persediaan bahan baku untuk pemasok dapat diformulasikan dengan

Pzr nQD D nQ P nQ rz nQ 2 2 1 Sehingga total biaya untuk pemasok setiap waktu dapat dihitung dengan rumus

Pzr nQD s h nQ rDz s A nQ DK P D P D n v h Q Q z n v TC 2 2 1 1 2 ) , , ( (2)

3.2. Biaya untuk Pembeli

Biaya persediaan untuk pembeli terdiri dari biaya pemesanan, biaya transportasi, biaya investasi, biaya simpan dan biaya shortage. Formulasi untuk level persediaan pembeli diadopsi dari model Hadley-Within (1963) (q/2 + stok pengaman). Dengan mempertimbangkan bahwa permintaan selama lead time untuk pengiriman pertama berdistribusi normal dengan rata-rata DL(Q) dan standar deviasi σ L(Q), sehingga stok pengaman diformulasikan dengan

w T P Q k Q L k S 1 ( ) 1 (3)

Gambar 1. Profil persediaan pada pemasok Ekspektasi shortage untuk pengiriman pertama dapat diformulasikan sebagai

1 ) ( ) ( ) ( )) ( , ( 1 1 1 1 1 1 s w k T P Q dx x f s x Q L s b (4) dimana,

1 ( )

) ( ) ( 1 1 1 1 1 fs k k Fs k k (5)fs(k) adalah probabilitas fungsi padat dari distribusi normal standard an Fs(k) fungsi kumulatif distribusi dari distribusi normal

standar.

Permintaan selama lead time untuk pengiriman kedua dan berikutnya berdistribusi normal dengan rata-rata DTs dan

Q/P nQ/P nQ/D nQ Total akumulasi persediaan produk untuk pemasok nQ/P Q Q Total pengurangan persediaan produk pada pemasok Level persediaan produk Waktu Waktu nQ/zr nQ/zPr Waktu Level persediaan bahan baku

standar deviasi σ Ts . Sehingga stok pengaman dapat dihitung dengan rumus

s

T k

S 2

(6)dimana k2 adalah faktor pengaman untuk pengiriman kedua dan selanjutnya. Ekspektasi shortage untuk pengiriman kedua dan

selanjutnya dapat diformulasikan sebagai

2 ) ( ) ( ) ( )) ( , ( 2 2 2 2 2 2 s s s x s f x dx T k T L s b (7) dimana,

1 ( )

) ( ) ( 1 2 2 2 2 fs k k Fs k k (8)Dari persamaan (3) dan (6), hubungan antara k1dan k2 dapat diformulasikan dengan

s w T T P Q k k2 1 (9)

Sehingga total biaya persediaan untuk pembeli dapat diformulasikan sebagai

) ( ) 1 ( ) ( ) 1 ( ) ( ) 1 ( 2 ln ) , , , ( 2 1 0 1 1 0 1 k T n k T P Q nQ D k T P Q T P Q k Q h A A nF A nQ D A k Q n TC s w w w b B (10) 3.3. Total biayaDari persamaan (2) dan (10), dapat diformulasikan total biaya sebagai berikut TC(n,z,Q,k1,k2,A) = TCV (n,z,Q) +TCB(n,Q,k1,k2,A), is given by

) ( ) 1 ( ) ( ) 1 ( ) ( ) 1 ( 2 ln 2 2 1 1 2 ) , , , , ( 2 1 0 1 1 0 1 k T n k T P Q nQ D k T P Q T P Q k Q h A A nF A nQ D Pzr nQD s h nQ rDz s A nQ DK P D P D n v h Q A k Q z n TC s w w w b (11)Untuk menyederhanakan persamaan diatas, maka akan digunakan persamaan berikut F n K A n G( ) (12) b h P D P D n v h n H 1 1 2 ) ( (13)

Sehingga permasalahan diatas dapat diformulasikan sebagai

) ( ) 1 ( ) ( ) 1 ( ) ( ) 1 ( ln ) ( 2 2 ) ( ) , , , , ( 2 1 0 1 1 0 1 k T n k T P Q nQ D k T P Q T P Q k h A A Q n DG Pzr nQD s h nQ rDz s A n QH A k Q z n TC Min s w w w b (14) Subject to 0 < A ≤ A0 (15)4. PROSEDUR SOLUSI

Untuk memecahkan permasalahan diatas, maka perlu dilakukan penurunan pertama terhadap persamaan total biaya. Dengan mengasumsikan nilai n dan z tetap, maka turunan pertama dari total biaya TC(n,z,Q,k1,k2,A) terhadap parameter Q, k1 dan A akan didapatkan

2 2 1 0 1 0 1 1 2 2 1 ) ( ) 1 ( ) ( )) 1 ( ( 2 ) ( )) 1 ( ( 2 ) ( ) 1 ( 2 2 ) ( 2 ) ( ) , , , , ( nQ k T n k T P Q D T P Q nPQ k D T P Q P k h T P Q P k h nQ rDz A Pzr nD h Q n DG n H Q A k Q z n TC s w w w b w b s s (16)

w w b P T Q k F n k F nQ D k F T P Q h k A k Q z n TC ) ( ) 1 ( ) ( )) 1 ( ( ) ( ) 1 ( 1 ) , , , , ( 2 1 0 1 1 1 (17) A nQ D A A k Q z n TC ( , , , 1, ) (18)dimanaF(k)adalah fungsi komplemen dari distribusi kumulatif. Nilai minimum dari TC(n,z,Q,k1,k2,A) akan tercapai pada titik

(Q,k,A) yang memenuhi persamaan (, , ,1, ) 0

Q A k Q z n TC 0 ) , , , , ( 1 k A k Q z n TC dan 0 ) , , , , ( 1 A A k Q z n

TC secara simultan. Sehingga

akan sangat jelas bahwa persamaan (14) akan bersifat konvex untuk parameter k1 dan A, tetapi mungkin tidak akan bersifat

konvex untuk parameter Q. Dengan mensetting persamaan (16)-(18) sama dengan nol, maka akan didapatkan:

) ( ) 1 ( ) ( ) ( ) ( ) ( ) ( ) 1 ( ) ( ) ( ) 1 ( ) ( )) 1 ( ( ) ( 2 2 1 1 1 1 1 1 2 1 0 k F n k F k k F k F k k T P Q P h Pzr nD h n H n k T n k T P Q n rz A n G D Q s w b s s w s (19) )) 1 ( ( ) ( ) ( ) ( ) 1 ( ) ( 0 1 1 2 1 D nQ h k F k F k F n k F b s (20) D nQ A (21)Dari persamaan (19)-(21) dapat terlihat bahwa aka nada hubungan antar parameter,sehingga diperlukan suatu prosedur iterative untuk mencari nilai konvergen dari Q, k dan A. Untuk menyelesaikan permasalahan ini, maka prosedur yang dikembangkan menggunakan ide dasar dari algoritma Ben-Daya and Hariga (2004). Sehingga algoritma penyelesaian permasalahan ini adalah sebagai berikut :

Langkah 1 : Tetapkan z=1 dan TC(z-1)=

Langkah 2 : Tetapkan n=1 danTC(Qn-1,kn-1,An-1,n-1)=

Langkah 3 : Tetapkan A=A0 dan hitung

Pzr nD h n H n rz A n G D Q s s ) ( ) ( 2 (22)

dimana [x] adalah nilai integer terdekat dari x

Langkah 4 : Hitung k1 dengan persamaan (20) dan k2 dengan persamaan (9)

Langkah 6 : Hitung Q = [Q(k,A)] dengan persamaan (19)

Langkah 7 : Ulangi langkah 4 - 7 sampai nilai Q, k1,k2 dan A tidak berubah

Langkah 8 : Hitung TC(Qn,kn,An,n) dengan persamaan (14). Jika TC(Qn,kn,An,n)

TC(Qn-1,kn-1,An-1 ,n-1) ulangi langkah 3-7 dengan n=n+1, jika tidak kembali ke langkah 9.Langkah 9

: Hitung TC(z)=TC(Qn-1,kn-1,An-1,n-1), jika TC(z)TC(z1) ulangi langkah

2-8 dengan z=z+1, jika tidak kembali ke langkah10. Langkah 10

: Hitung TC(Q*,k*,A*,n*)=TC(z-1), sehingga Q*,k1*,k2*,A*,n* adalah solusi optimal

5. CONTOH NUMERIK

Pada contoh numerik ini akan digunakan data sebagai berikut : D = 1000/tahun, = 5 unit/tahun, P = 3000 unit/tahun, A= $150/pemesanan, As= $50/pemesanan, F= $100/pengiriman, hb = $5/unit/tahun, hv= $4/unit/tahun, hs=

$2/unit/tahun, π = $50/unit, π0 = $150/unit, θ = 0,5, r = 0,8, β = $0.2/tahun, λ = 0.0025, K= $400/setup, Tw = 0,1, Ts = 0.05.

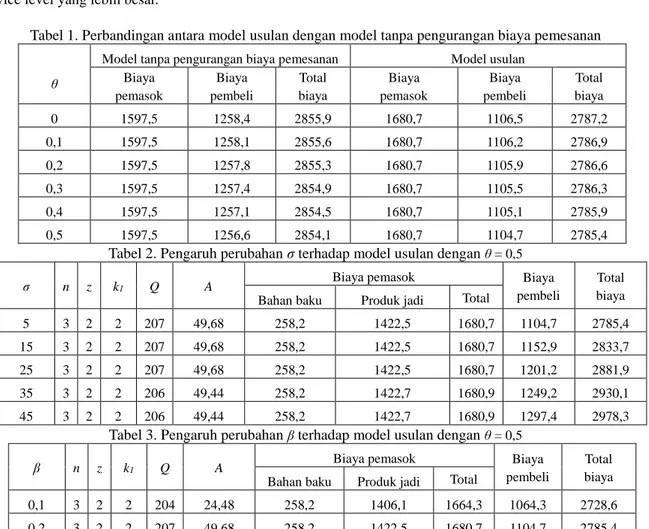

Tabel 1 memperlihatkan perbandingan antara model usulan dengan model tanpa pengurangan biaya pemesanan. Dapat dilihat bahwa model usulan memiliki performansi yang lebih baik jika dibandingkan dengan model tanpa pengurangan biaya pemesanan. Rata-rata penghematan yang dihasilkan berkisar 2,4%. Ketika berpindah dari model tanpa pengurangan biaya pemesanan ke model usulan pembeli akan mendapatkan penghematan biaya sebesar 12% sedangkan pemasok akan mengalami kerugian sebesar 5%. Untuk meningkatkan efisiensi supply chain, total penghematan dapat dibagi antar kedua belah pihak dengan beberapa mekanisme, seperti misalnya mekanisme side payment. Dari tabel 1 juga terlihat bahwa total biaya dari kedua model akan mencapai titik minimum ketika semua shortage mengalami backorder dan sebaliknya akan mencapai titik maksimum pada saat semua shortage mengalami lost sale. Model usulan terlihat memiliki nilai faktor pengaman yang lebih besar dibandingkan dengan model tanpa pengurangan biaya pemesanan, yang juga berarti bahwa model usulan akan memiliki tingkat service level yang lebih besar.

Tabel 1. Perbandingan antara model usulan dengan model tanpa pengurangan biaya pemesanan

θ

Model tanpa pengurangan biaya pemesanan Model usulan Biaya pemasok Biaya pembeli Total biaya Biaya pemasok Biaya pembeli Total biaya 0 1597,5 1258,4 2855,9 1680,7 1106,5 2787,2 0,1 1597,5 1258,1 2855,6 1680,7 1106,2 2786,9 0,2 1597,5 1257,8 2855,3 1680,7 1105,9 2786,6 0,3 1597,5 1257,4 2854,9 1680,7 1105,5 2786,3 0,4 1597,5 1257,1 2854,5 1680,7 1105,1 2785,9 0,5 1597,5 1256,6 2854,1 1680,7 1104,7 2785,4

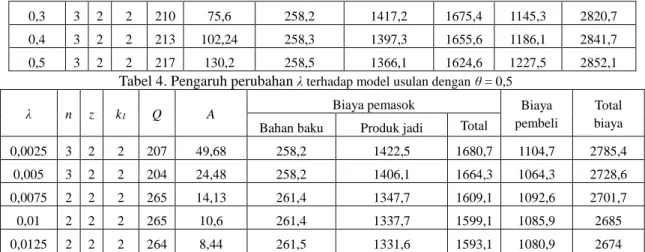

Tabel 2. Pengaruh perubahan σ terhadap model usulan dengan θ = 0,5

σ n z k1 Q A

Biaya pemasok Biaya pembeli

Total biaya Bahan baku Produk jadi Total

5 3 2 2 207 49,68 258,2 1422,5 1680,7 1104,7 2785,4 15 3 2 2 207 49,68 258,2 1422,5 1680,7 1152,9 2833,7 25 3 2 2 207 49,68 258,2 1422,5 1680,7 1201,2 2881,9 35 3 2 2 206 49,44 258,2 1422,7 1680,9 1249,2 2930,1 45 3 2 2 206 49,44 258,2 1422,7 1680,9 1297,4 2978,3

Tabel 3. Pengaruh perubahan β terhadap model usulan dengan θ = 0,5

β n z k1 Q A

Biaya pemasok Biaya pembeli

Total biaya Bahan baku Produk jadi Total

0,1 3 2 2 204 24,48 258,2 1406,1 1664,3 1064,3 2728,6 0,2 3 2 2 207 49,68 258,2 1422,5 1680,7 1104,7 2785,4

0,3 3 2 2 210 75,6 258,2 1417,2 1675,4 1145,3 2820,7 0,4 3 2 2 213 102,24 258,3 1397,3 1655,6 1186,1 2841,7 0,5 3 2 2 217 130,2 258,5 1366,1 1624,6 1227,5 2852,1

Tabel 4. Pengaruh perubahan λ terhadap model usulan dengan θ = 0,5

λ n z k1 Q A

Biaya pemasok Biaya pembeli

Total biaya Bahan baku Produk jadi Total

0,0025 3 2 2 207 49,68 258,2 1422,5 1680,7 1104,7 2785,4 0,005 3 2 2 204 24,48 258,2 1406,1 1664,3 1064,3 2728,6 0,0075 2 2 2 265 14,13 261,4 1347,7 1609,1 1092,6 2701,7 0,01 2 2 2 265 10,6 261,4 1337,7 1599,1 1085,9 2685 0,0125 2 2 2 264 8,44 261,5 1331,6 1593,1 1080,9 2674

Tabel 2 mengilustrasikan efek perubahan standar deviasi pada n, z, k1, Q, A, biaya pemasok, biaya pembeli dan total biaya.

Ketika standar deviasi dinaikkan secara bertahap terlihat bahwa biaya pembeli dan total biaya akan naik secara signifikan, sedangkan biaya pada pemasok cenderung konstan. Hal ini sangat dimaklumi karena ketidakpastian jumlah permintaan pada pihak pembeli akan meningkatkan resiko terjadinya shortage, sehingga pembeli cenderung akan meningkatkan stok pengaman. Pada sisi pemasok, permintaan yang muncul lebih bersifat deterministik sehingga biaya yang terjadi cenderung tetap.

Tabel 3 menjelaskan pengaruh perubahan jumlah investasi yang dilakukan terhadap perilaku model. Ketika jumlah investasi untuk mengurangi biaya pemesanan ditingkatkan, terlihat bahwa biaya pembeli cenderung akan meningkat. Ketika pembeli meningkatkan investasinya dari $0.2 ke $0.3, biaya pembeli akan naik $40.4 (3,68%). Terlihat pula bahwa biaya bahan baku pada sisi pemasok tidak sensitif terhadap perubahan β, sedangkan untuk biaya produk jadi terlihat lebih sensitif. Selanjutnya, ketika biaya investasi ditingkatkan sedangkan nilai λ tetap, pembeli akan cenderung untuk memesan dalam lot pemesanan yang lebih besar, sehingga akan mengurangi frekuensi pemesanan yang terjadi. Untuk nilai λ yang tetap, investasi yang lebih tinggi yang dilakukan oleh pembeli akan meningkatkan biaya pemesanan. Tabel 4 memperlihatkan pengaruh perubahan λ terhadap perilaku model. Nilai λ yang tinggi akan menyebabkan biaya pemasok, biaya pembeli, total biaya dan biaya pemesanan berkurang. Ketika efektifitas dari investasi yang dilakukan pembeli untuk mengurangi biaya pemesanan semakin besar, pembeli akan memesan lebih sedikit dengan siklus pemesanan yang relatif pendek dengan tujuan untuk menjaga tingkat persediaan agar lebih rendah.

5. KESIMPULAN DAN SARAN

Pada penelitian ini telah dikembangkan model persediaan terintegrasi antara pemasok tunggal dan pembeli tunggal dengan permintaan stokastik. Penelitian ini mengembangkan model sebelumnya dengan menambahkan kebijakan pengurangan biaya pemesanan, pembelian bahan baku, kasus partial backorder ke dalam model pemasok-pembeli. Hasil yang didapatkan dari contoh numerik mengindikasikan bahwa model usulan memiliki performansi yang lebih baik dalam hal minimasi total biaya dibandingkan dengan model tanpa kebijakan pengurangan biaya pemesanan. Meskipun pemasok merupakan pihak yang dirugikan ketika sistem menggunakan model usulan, namun pembagian keuntungan secara adil akan memungkin kedua belah pihak mendapatkan manfaat dari model usulan. Penelitian lanjutan dapat dilakukan dengan mempertimbangkan adanya deteriorasi dalam sistem produksi pemasok. Selanjutnya model persediaan terintegrasi yang mempertimbangkan lebih banyak pihak dengan banyak produk sangat jarang didiskusikan dalam beberapa makalah, sehingga pengembangan model dengan mempertimbangkan keduanya mungkin akan memberikan nilai yang bermanfaat bagi manajemen.

REFERENSI

Banerjee, A. (1986) A joint economic-lot-size model for purchaser and vendor, Decision Sciences, 17, 292-311.

Banerjee, A and Banerjee, S. (1992) Coordinated, orderless inventory replenishment for a single supplier and multiple buyers through electronic data interchange, International Journal of Technology Management, 7, 328-336.

Ben-Daya, M., Darwish, M., Ertogral, K. (2008) The joint economic lot sizing : Review and extensions, European Journal of Operational Research, 185, 726-742.

Ben-Daya, M. and Hariga, M. (2004) Integrated single vendor single buyer model with stochastic demand and variable lead time, International Journal of Production Economic, 92,pp. 75-80.

Ben-Daya, M., Raouf, A. (1994) Inventory models involving lead time as decision variable, Journal of the Operational Research Society, 45, 579-582.

Chang, H.C., Ouyang, L.Y., Wu, K.S., Ho, C.H. (2006) Integrated vendor-buyer cooperative inventory models with controllable lead time and ordering cost reduction, European Journal of Operational Research, 170, 481-495.

Goyal, S.K.. (1976) An integrated inventory model for a single supplier – single customer problem, International Journal of Production Research, 15, 107-111.

Goyal, S.K. (1988) A joint economic-lot-size model for purchaser and vendor : A Comment, Decision Sciences, 19, 236-241. Goyal, S.K. (1995) A one vendor multi-buyer integrated production inventory model: A comment, European Journal of

Operational Research, 81, 209-210.

Goyal, S.K., Nebebe F. (2000) Determination of economic production-shipment policy for single-vendor–single-buyer system, European Journal of Operational Research, 121, 175-178.

Glock, C.H.(2009) A comment : Integrated single vendor-single buyer model with stochastic demand and variable lead time, International Journal of Production Economics, 122, 790-792.

Glock, C.H. (2012) Lead time reduction strategies in a single-vendor-single buyer integrated inventory model with lot size-dependent lead times and stochastic demand, International Journal of Production Economics, 136, 37-44.

Hadley, G., Within, T.M. (1963) Analysis of Inventory Systems. Prentice-Hall, Englewood Cliffs, New Jersey.

Hill, R. M. (1997) The single-vendor single-buyer integrated production-inventory model with a generalised policy, European Journal of Operational Research, 97, 493-499.

Hill, R.M. (1999) The optimal production and shipment policy for the single-vendor single-buyer integrated production-inventory problem, International Journal of Production Research, 37, 2463-2475.

Hoque, M.A., and Goyal, S.K. (2000) A heuristic solution procedure for an integrated inventory system under controllable lead-time with equal or unequal sized batch shipments between a vendor and a buyer, European Journal of Operational Research, 65, 305-315.

Hsiao, Y.C. (2008) A note on integrated single vendor single buyer model with stochastic demand and variable lead time, International Journal of Production Economics, 114, 294-297.

Huang, C.K., Tsai, D.M., Wu, J.C., Chung, K.J. (2010) An integrated vendor-buyer inventory model with order-processing cost reduction and permissible delay in payments, European Journal of Operational Research, 202, 473-478.

Jauhari, W.A. (2012) Integrated inventory model for three-layer supply chain with stochastic demand, International Journal of Operational Research, 13, 295-317.

Jauhari, W.A., Pujawan, I.N., Wiratno, S.E. and Priyandari, Y. (2011) Integrated inventory model for single-vendor single-buyer with probabilistic demand, International Journal of Operational Research, 11, 160-178.

Liao, C.J., Shyu, C.H. (1991) An analytical determination of lead time with normal demand, International Journal of Operations and Production Management ,11, 72-78.

Porteus, E.L.(1985) Optimal lot sizing, process quality improvement and setup cost reduction, Operations Research, 34, 137-144. Woo, Y.Y., Hsu, S.L., Wu, S.H. (2001) An integrated inventory model for a single vendor multiple buyers with ordering cost

reduction, International Journal of Production Economics, 73, 203-215.

Zhang, T.L., Liang, L., Yu, Y.G., Yu, Y. (2007) An integrated vendor-managed inventory model for a two-echelon system with order cost reduction, International Journal of Production Economics, 109, 241-253.

RIWAYAT HIDUP PENULIS

Wakhid Ahmad Jauhari adalah staf pengajar di Jurusan Teknik Industri, Fakultas Teknik, Universitas Sebelas Maret, Surakarta. Ia mendapatkan gelar S.T. dan M.T. dari Jurusan Teknik Industri, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember secara beturut-turut pada tahun 2004 dan 2007. Topik penelitian yang digelutinya adalah bidang persediaan, sistem produksi dan penjadwalan. Alamat e-mail beliau [email protected].