BAB 2

TINJAUAN PUSTAKA

2.1Material Komposit

Material komposit adalah material yang terbuat dari perpaduan dua bahan atau lebih yang tetap terpisah dan memiliki sifat-sifat yang berbeda satu sama lainnya baik itu sifat kimia maupun fisikanya untuk menghasilkan material baru yang unik dan unggul, dibandingkan dengan sifat material dasarnya sebelum dikombinasikan serta tidak menghilangkan sifat dasar bahan penyusunya tersebut. Dengan adanya perbedaan dari material penyusunnya maka komposit antar material harus membentuk ikatan kovalen yang kuat, sehingga perlu adanya penambahan wetting agent. Komposit berasal dalam kata kerja “to compose” yang berarti menyusun atau menggabung. Jadi secara sederhana bahan komposit berarti bahan gabungan dari dua atau lebih bahan yang berlainan.

Material komposit terdiri dari dua penyusun utama yaitu matriks dan penguat (reinforcement/filler). Matriks merupakan komponen pembentuk dan pengikat dalam komposit. Dasar atau matriks dari komposit bisa terdiri dari logam atau alloy (komposit logam), polimer, karbon dan material keramik (komposit non logam). Sifat-sifatnya akan menentukan kondisi operasi pembuatan komposit dan karakteristik komposit, seperti temperatur operasi, fatigue strength, ketahanan terhadap efek lingkungan, density, dan specific strength. Beberapa komposit memiliki matriks gabungan yang terdiri dari dua atau lebih lapisan dengan komposisi berbeda dan disusun selang-seling (Budi, 2011). Selain itu, matriks memiliki fungsi antara lain :

- Sebagai pelindung penguat dari lingkungan abrasif dan korosif.

- Pemisah antar penguat dan juga mencegah timbulnya perambatan crack dari satu penguat dengan penguat lainnya.

- Pemberi ketangguhan, kekuatan geser dengan mentransmisikan dan mendistribusikan ke penguat.

- Mengikat partikel penguat agar bisa menyatu dengan matriks melalui sifat adhesi dan kohesi.

Untuk mencapai fungsi tersebut matriks yang digunakan memiliki ductility (keuletan) yang tinggi, modulus elastisitas lebih rendah dari penguat serta memiliki ikatan yang bagus antara matriks dan penguat. Penguat (reinforcement/filler) merupakan komponen lain yang terdistribusi merata dalam matriks. penguat memegang peranan penting dalam menguatkan komposit. Penguat harus memiliki nilai kekuatan/strength, kekerasan/hardness, dan elastic modulus yang besar. Sifat-sifat ini harus lebih besar daripada yang dimiliki matriks. Sifat-sifat material komposit bisa juga dipengaruhi oleh bentuk, ukuran, konsentrasi dan distribusi filler. Beberapa kegunakan penguat dalam penyusun komposit antara lain :

- Memperbaiki sifat dari matriks sehingga sifat material komposit lebih baik dari sifat matriks.

- Sebagai penguat atau penanggung beban utama pada komposit.

- Untuk memberikan kekakuan, kekuatan, stabilitas panas, dan sifat struktur lainnya dalam komposit.

- Menyediakan penghantaran atau insulasi elektrik, tergantung pada jenis serat atau serbuk yang digunakan.

Berdasarkan bahan matriks yang digunakan, maka komposit dapat diklasifikasikan ke dalam tiga kelompok, yaitu :

a. Komposit matriks polimer (Polymer Matrix Composite)

Bahan ini merupakan bahan yang paling sering digunakan atau sering disebut dengan polimer berpenguat serat (Fibre Rainforced Polymer of Plastic). Komposit ini menggunakan suatu polimer berbasis resin sebagai matriksnya dan jenis serat tertentu sebagai penguat, seperti : serat kaca, karbon dan aramid (kevlar).

b. Komposit matriks logam (Metal Matrix Composite)

Berkembang pada industri otomotif, bahan ini pada umumnya menggunakan suatu logam seperti aluminium (Al) sebagai matrik dan penguatnya dengan serat silikon carbida (SiC)

Material komposit ini biasanya digunakan pada lingkungan bertemperatur tinggi, bahan ini menggunakan keramik sebagai matrik dan diperkuat dengan serat pendek atau serabut-serabut (whisker) yang terbuat dari silikon karbida atau boron nitrida.

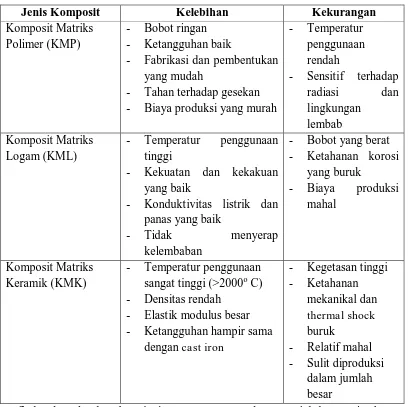

Dari tiga bahan matriks yang digunakan ada beberapa kelebihan dan kekurangan yang dirincikan dalam sebuah Tabel 2.1 : (Ikhwanuddin, 2015)

Tabel 2.1 Kelebihan dan kekurangan dari bahan komposit

Jenis Komposit Kelebihan Kekurangan

Sedangkan berdasarkan jenis penguatnya, maka material komposit dapat dijelaskan sebagai berikut :

a. Particulate composite, penguatnya berbentuk partikel b. Fibre composite, penguatnya berbentuk serat

Adapun ilustrasi dari komposit berdasarkan penguatnya dapat dilihat pada

Gambar 2.1 : Ilustrasi komposit berdasarkan penguatnya

Komposit isotropik adalah komposit yang penguatnya memberikan penguatan yang sama untuk berbagai arah (baik dalam arah transversal maupun longitudinal) sehingga segala pengaruh tegangan atau regangan dari luar akan mempunyai nilai kekuatan yang sama. Sebaliknya komposit anisotropik adalah komposit yang penguatnya memberikan penguatan tidak sama terhadap arah yang berbeda, sehingga segala pengaruh tegangan atau regangan dari luar akan mempunyai nilai kekuatan yang tidak sama (baik arah transversal maupun longitudinal).

Syarat terbentuknya komposit: adanya ikatan permukaan antara matriks dan filler. Ikatan antar permukaan ini terjadi karena adanya gaya adhesi dan kohesi Dalam material komposit gaya adhesi-kohesi terjadi melalui 3 cara utama :

a. Interlocking antar permukaan → ikatan yang terjadi karena kekasaran bentuk permukaan partikel.

b. Gaya elektrostatis → ikatan yang terjadi karena adanya gaya tarik-menarik antara atom yang bermuatan (ion).

c. Gaya vanderwalls → ikatan yang terjadi karena adanya pengutupan antar partikel.

Kualitas ikatan antara matriks dan filler dipengaruhi oleh beberapa variabel antara lain: ukuran partikel, rapat jenis bahan yang digunakan, fraksi volume material, komposisi material, bentuk partikel, kecepatan dan waktu pencampuran, penekanan (kompaksi), pemanasan (sintering).

2.2Ikatan Antar Muka

ketahanan mulur dan degredasi akibat lingkungan pada komposit. Ada beberapa ikatan yang terjadi pada antarmuka komposit :

a. Mechanical bonding

Ikatan mekanik paling efektif ketika ketika gaya dikenakan searah dengan permukaan. Ikatan ini dipengaruhi oleh kekasaran permukaan dimana semakin besar interlocking yang terjadi pada kedua permukaan. Sehingga kekuatan geser lebih berpengaruh daripada kekuatan tarik.

b. Electrostatic bonding

Ikatan ini terjadi ketika permukaan matriks dan penguat memiliki muatan yang berbeda dimana yang satu positif dan yang satu negatif. Ikatan elektrostatik akan efektif apabila jarak keduanya pendek dan bergantung pada kerapatan muatan.

c. Chemical bonding

Ikatan kimia terbentuk antara gugus kimia pada permukaan penguat dan gugus harmonik pada matriks.

d. Interdiffusion bonding

Ikatan yang terjadi pada dua permukaan polimer, dimana molekul polimer yang satu akan terdifusi pada jaringan molekul permukaan lainnya (Syahid, 2011)

2.3Material Penyusun Komposit

Pada penelitian ini, jenis matriksnya berupa resin epoksi dan penguatnya berupa serat rami dan serat buah pinang.

2.3.1 Serat Rami

Divisi : Magnoliophyta Kelas : Magnoliosida Subkelas : Hammamelidae Ordo : Urticales Famili : Urticaceae Genus : Boehmeria Spesies : Boehmeria nivea

Gambar 2.2 Bentuk Daun Tanaman Rami

Tanaman rami (Boehmeria nivea, L. Gaud) merupakan salah satu tanaman penghasil serat alam yang dapat menjadi sumber bahan baku produk tekstil seperti halnya kapas karena memiliki kemiripan dengan kapas, bedanya kapas merupakan serat pendek sedangkan rami adalah serat panjang. Dibanding dengan kapas, serat rami lebih kuat, mudah menyerap keringat dan tidak mudah kena bakteri atau jamur. Selain diambil serat dari kulit batangnya, semua bagian tanaman rami dapat dimanfaatkan. Akar tanaman (rhizome) dapat digunakan sebagai bahan tanaman (bibit) untuk pengembangan rami, daunnya dapat sebagai pakan ternak, sedangkan kulit batang dan kayunya dapat digunakan untuk bahan baku pulp maupun kompos. (Rafiuddin, 2014)

Tabel 2.2 Perbandingan sifat serat rami dengan beberapa jenis serat lain

Sifat Rami Flax Kapas

Panjang(mm) 125,0 33,0 25,0

Diameter(µm) 35,0 19,0 15,0

Daya lentur(kg/mm2) 95,0 78,0 45,0

Kelembaban(%) 12,0 12,0 8,0

Kehalusan (denier) 6,0 1,0 3,2

Kekuatan(108 dyne/cm2) 91,0 88,0 29,0

Daya mulur(%) 3,7 3,3 6,9

Rami merupakan serat tumbuh-tumbuhan jenis Boehmeria Nivea. Selulosa mempunyai rumus (C6H10O5)n, dimana “n” merupakan derajat polimerisasinya dan sebagian besar serat rami (68,6 % - 76,2 %) terdiri dari selulosa. Analisa Frenderberg, Haworth dan Braun dalam buku Tekstil Fiber menunjukkkan bahwa selulosa dibentuk oleh cincin glukosa, sehingga dapat disebutkan bahwa struktur serat selulosa merupakan kesatuan dari anhydro glukosa yang dihubungkan satu dengan yang lainnya oleh jembatan oksigen pada kedudukan 1 – 4

Gambar 2.3 : Bentuk Serat Rami yang Kering

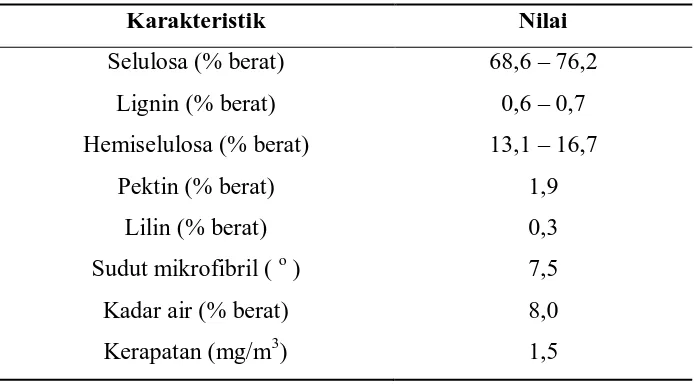

Tabel 2.3 Sifat fisik dan kimia serat rami

Karakteristik Nilai

Selulosa (% berat) 68,6 – 76,2

Lignin (% berat) 0,6 – 0,7

Hemiselulosa (% berat) 13,1 – 16,7

Pektin (% berat) 1,9

Lilin (% berat) 0,3

Sudut mikrofibril ( o ) 7,5

Kadar air (% berat) 8,0

Kerapatan (mg/m3) 1,5

2.3.2 Serat Buah Pinang

Pinang umumnya ditanam di pekarangan, di taman-taman atau dibudidayakan, kadang dapat ditemukan tumbuh liar di tepi sungai dan tempattempat lain, dapat tumbuh pada ketinggian 1-1.400 meter di atas permukaan laut. Biji buah berwarna kecoklatan sampai coklat kemerahan, agak berlekuk-lekuk dengan warna yang lebih muda. Pada bidang irisan biji tampak perisperm berwarna coklat tua dengan lipatan tidak beraturan menembus endosperm yang berwarna agak keputihan. Adapun sistematika botani tanaman pinang adalah sebagai berikut :

Kingdom : Plantae

Divisi : Spermatophyta Kelas : Monokotil Ordo : Arecales Famili : Arecaceae Genus : Areca

Spesies : Areca catechu L.

kandungan selulosa sekitar (35 - 50%), hemiselulosa (35 - 64,8%), lignin (13 - 26%), pektin dan protopektin.

2.3.3 Resin Epoksi

Epoksi adalah suatu kopolimer, terbentuk dari dua bahan kimia yang berbeda. Ini disebut sebagai "resin" dan "pengeras". Resin ini terdiri dari monomer atau polimer rantai pendek dengan kelompok epoksida di kedua ujung. Epoksi resin paling umum yang dihasilkan dari reaksi antara epiklorohidrin dan bisphenol-A, meskipun yang terakhir mungkin akan digantikan dengan bahan kimia yang serupa. Pengeras terdiri dari monomer polyamine, misalnya Triethylenetetramine (Teta). Ketika senyawa ini dicampur bersama, kelompok amina bereaksi dengan kelompok epoksida untuk membentuk ikatan kovalen.Setiap kelompok NH dapat bereaksi dengan kelompok epoksida, sehingga polimer yang dihasilkan sangat silang, dan dengan demikian kaku dan kuat.

Epoksi resin adalah termasuk kelompok plastik thermosetting yaitu tidak meleleh lagi jika dipanaskan dikarenakan material resin berbentuk cairan atau dapat berbentuk padatan, dan akan meleleh pada suhu diatas 200oC. Pada dasarnya resin adalah matriks, sehingga memiliki fungsi yang sama dengan matriks yaitu sebagai perekat/pengikat dan pelindung. Komposit bahan kanvas rem yang akan diteliti adalah komposit yang berpengikat resin epoksi, resin ini berfungsi untuk mengikat berbagai zat penyusun di dalam bahan tersebut. Epoksi memiliki modulus young 3100 MPa, kekuatan tarik 65-79 MPa dan densitas 1150 kg/m3. Pengerasannya terjadi karena reaksi polimerisasi, bukan pembekuan. Oleh karena itu epoksi resin tidak mudah di-recycle. Contoh yang mudah didapat pasaran adalah "plastic-steel epoxy". Banyak dijual di bengkel, toko material, maupun supermarket. Sifat perekat - ikatan yang luar biasa dari resin epoksi pertama kali diakui oleh Preiswerk dan Gams pada tahun 1944 . Pada saat itu perekat epoksi resin diakui sebagai perekat pertama yang menampilkan sebuah fungsi kimia serbaguna dan susutnya sangat rendah. Epoksi dapat diandalkan dengan kohesi yang sangat baik, integritas struktural , dan adhesi yang luar biasa untuk semua jenis substrat (Akhmad,2014).

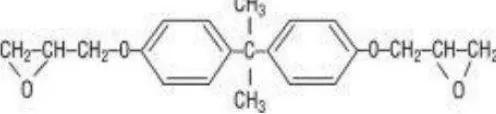

Bentuk epoksi yang paling sederhana adalah struktur cincin dengan tiga anggota yang disebut “alpha–epoksi” atau “1.2–epoksi”. Struktur kimia yang ideal merupakan karakteristik dari molekul epoksi yang paling mudah diidentifikasikan dengan pewarnaan amber atau coklat epoksi resin memiliki baberapa kegunaan. Baik resin dalam bentuk cair dan agen curing memiliki viskositas rendah sehingga mudah diproses. Epoksi resin mudah dan cepat dicuring pada temperatur mulai dari 5oC sampai dengan 150oC, bergantung dengan pemakaian agen curing. Salah satu sifat epoksi yang paling penting adalah kecilnya penyusutan bentuk selama curing untuk mengurangi tegangan dalam. Kekuatan penyerapan yang tinggi dan sifat mekanik yang tinggi juga meningkatkan sifat isolator listrik, dan ketahanan kimia yang baik. Epoksi biasanya digunakan sebagai bahan pengikat (adhsives), campuran caulking, campuran pengecoran, sealant, pernis dan cat, juga resin laminasi yang diaplikasikan dalam beberapa industri.

Epoksi resin dibentuk dari rangkaian panjang struktur molekul mirip vinylester dengan titik reaktif pada kedua sisi. Akan tetapi, pada epoksi resin titik reaktif ini bukannya terdiri dari grup ester melainkan terdiri dari grup epoksi. Ketiadaan grup ester berarti resin epoksi memiliki ketahanan yang baik terhadap air. Molekul epoksi juga menyimpan dua grup cincin pada titik tengahnya yang dapat menyerap baik tekanan maupun temperatur lebih baik dibandingkan grup linier sehingga epoksi resin memiliki ketangguhan, kekakuan, dan ketahanan terhadap panas yang sangat baik. Gambar berikut manunjukkan suatu struktur kimia ideal dari epoksi resin :

Gambar 2.4 Struktur Ikatan Kimia Resin Epoksi

2.3.4 Karbon Aktif

besar, yaitu 25- 1000% terhadap berat karbon aktif. Karbon aktif dapat dibagi menjadi dua tipe, yaitu:

1. Karbon aktif sebagai pemucat, biasanya berbentuk powder yang halus, digunakan dalam fase cair dan berfungsi untuk memindahkan zat-zat pengganggu.

2. Karbon aktif sebagai penyerap uap, biasanya berbentuk granular atau pelet yang sangat keras, umumnya digunakan pada fase gas, berfungsi untuk pengembalian pelarut, katalis, dan pemurnian gas.

Sifat adsorpsi karbon aktif sangat tergantung pada porositas permukaannya, namun dibidang industri, karakterisasi karbon aktif lebih difokuskan pada sifat adsorpsi dari pada struktur porinya. Bentuk pori bervariasi yaitu berupa: silinder, empat persegi panjang, dan bentuk lain yang tidak teratur (Ferdina, 2010).

2.4Aplikasi KMP (Komposit Matriks Polimer) 2.4.1 Rem

Rem adalah sebuah peralatan dengan memakai tahanan gesek buatan yang diterapkan pada sebuah mesin berputar agar gerakan mesin berhenti. Rem menyerap energi kinetik dari bagian yang bergerak. Energi yang diserap oleh rem berubah dalam bentuk panas. Panas ini akan menghilang dalam lingkungan udara supaya pemanasan yang hebat dari rem tidak terjadi. Desain atau kapasitas dari sebuah rem tergantung pada faktor-faktor berikut ini :

1. Tekanan antara permukaan rem.

2. Koefisien gesek antara permukaan rem. 3. Kecepatan keliling dari teromol rem. 4. Luas proyeksi permukaan gesek.

5. Kemampuan rem untuk menghilangkan panas terhadap energi yang diserap. Perbedaan fungsi utama antara sebuah clutch (kopling tak tetap) dan sebuah rem adalah bahwa clutch digunakan untuk mengatur/menjaga penggerak dan yang digerakan secara bersama-sama, sedangkan rem digunakan untuk menghentikan sebuah gerakan atau mengatur putaran. Material yang digunakan untuk lapisan rem harus mempunyai cirri-ciri sebagai berikut :

b. Mempunyai laju keausan yang rendah. c. Mempunyai tahanan panas yang tinggi.

d. Mempunyai kapasitas disipasi panas yang tinggi. e. Mempunyai koefisien ekspansi termal yang rendah. f. Mempunyai kekuatan mekanik yang mencukupi.

g. Tidak dipengaruhi oleh moisture (embun) dan oil (minyak).

Pada setiap kendaraan bermotor kemampuan system pengereman menjadi

sesuatu yang sangat penting karena dapat mempengaruhi keselamatan kendaraan

tersebut. Semakin tinggi kemampuan kendaraan tersebut untuk melaju maka

diperlukan sistem pengereman yang lebih handal dan optimal untuk menghentikan

atau memperlambat laju kendaraan tersebut. Untuk mencapainya, diperlukan

perbaikan – perbaikan dalam system pengereman. Sistem rem yang baik adalah

sistem rem yang apabila dilakukan pengereman baik dalam kondisi apapun

pengemudi tetap dapat mengendalikan arah dari laju pengereman (Hamdi, 2013).

2.4.2 Rem Cakram (Disc Brake)

Rem cakram terdiri dari piringan yang dibuat dari metal, piringan metal ini akan dijepit oleh kanvas rem (brake pad) yang didorong oleh sebuah torak yang ada didalam silinder roda. Untuk menjepit piringan ini diperlukan tenaga yang cukup kuat. untuk memenuhi kebutuhan tenaga ini, pada rem cakram dilengkapi dengan sistem hidrolik, agar dapat menghasilkan tenaga yang cukup kuat. Sistem hidroulik terdiri dari master silinder, silinder roda, reservoir untuk tempat oli rem dan komponen penunjang lainnya.

Secara singkat sistem kerja rem ini adalah sebagai berikut. Ketika handle rem ditarik, bubungan yang terdapat pada handle rem depan akan menekan torak yang terdapat di dalam master silinder. Torak ini akan mendorong oli rem kearah saluran oli, yang selanjutnya masuk kedalam ruangan pada silinder roda. Pada bagian torak sebelah luar dipasang kanvas yang disebut brake pad, brake pad ini akan menjepit piringan metal sengan memanfaatkan gaya/ tekanan torak kearah luar yang diakibatkan oleh tekanan oli rem tadi (Mustofa, 2010).

tekanan yang cukup besar pada bagian silinder roda. Ketika proses pengereman roda telah selesai, berarti torak pada master silinder akan mundur kembali dengan bantuan pegas yang terdapat didalam master silinder, akibatnya ruangan didalam master silinder akan melebar dan oli yang tadi ditekan pada silinder roda akan mengalir kembali kedalam master silinder. Untuk menyeimbangi pembebanan pada rem cakram, blok rem diletakkan di antara kedua sisi cakram dan untuk mendinginkan cakram yang panas akibat gesekan saat pengereman, dibuat lubang-lubang kecil pada cakram dimana udara sebagai pendingin dapat mengalir melalui lubang tersebut (Maleque, 2012). 2.4.2.1Kanvas Rem Cakram

Kanvas rem merupakan komponen penting pada kendaraan bermotor. Untuk memenuhi syarat dan menjaga keselamatan dalam mengemudikan kendaraan dan kompetisi di pasaran, bahan friksi membutuhkan performa friksi yang baik dan biaya rendah. Akan tetapi, biasanya bahan mentah dengan performa friksi yang baik mempunyai harga yang relatif tinggi. Untuk menghasilkan “brake lining” yang baru dengan nilai yang cukup pada koefisien gesek (μ) dan kecepatan wea r yang rendah, faktor biaya kedua bahan mentah dan proses pembuatannya harus betul-betul dipertimbangkan. agar didapatkan suatu bahan dengan koefisien gesek tinggi dan juga wear yang rendah.

Kanvas rem memiliki fungsi untuk memperlambat dan menghentikan putaran poros, mengendalikan poros dan untuk keselamatan pengendara sendiri. Kanvas rem yang terlalu keras menyebabkan umur drum atau cakram menjadi pendek, sedangkan jika terlalu lunak maka umur kanvas rem akan pendek. Temperatur kanvas rem akan naik akibat gesekan yang terjadi selama pengereman. Waktu pengereman menentukan temperatur yang timbul pada kanvas rem. Kanvas rem terbagi atas 2 berdasarkan komposisi struktur bahan kanvas rem: (Wardana, 2012) a. Kanvas Rem Asbestos

ketika kondisi basah bahan tersebut akan mengalami efek licin seperti menggesekkan jari di atas kaca basah (licin/ tidak pakem), juga dapat membuat piringan menjadi cepat abis, rem kurang pakem, asbestos hanya bisa bertahan sampai dengan suhu 200oC hal ini berarti bahwa rem asbestos akan blong (fading) pada temperatur 250oC dan harganya juga lebih murah. Kanvas rem asbestos juga tidak ramah lingkungan dan dapat menyebatkan penyakit kanker.

b. Kanvas Rem Non Asbestos

Kanvas rem yang terbuat dari bahan non asbestos biasanya terdiri dari 4 s/d 5 macam fiber di antaranya kevla r, steel fiber, rock wool, cellulose dan ca rbon fiber yang memiliki serat panjang. Hal ini bertujuan agar efek licin tersebut dapat teratasi. Rem non a sbestos mempunyai keuntungan bertahan sampai suhu 360oC sehingga cenderung stabil (tidak blong). Kanvas rem non-asbestos yang terbuat dari material berkualitas seperti Kevlar/a ramyd. Kevlar ini bahan yang digunakan untuk baju anti peluru di mana Kevlar mampu menghambat laju putaran peluru sampai berhenti, jadi pada dasarnya Kevlar itu menghentikan putaran peluru bukan memantulkan peluru seperti baja. Inilah yang kadang kadang orang berpendapat non-asbestos keras padahal tidak, terbukti putaran peluru bisa dihentikan apalagi putaran rotor atau drum kendaraan bermotor, dapat dibayangkan kalau baju peluru terbuat dari asbestos. Karena sifat tersebut maka non-asbestos lebih mahal dan ramah lingkungan.

Kanvas rem akan semakin keras seiring waktu akibat adanya gesekan dan penekanan. Hal ini disebabkan karena benda uji mengalami perubahan temperatur akibat dari gesekan disertai penekanan antara kanvas rem dengan tromol yang menimbulkan panas diikuti pendinginan oleh udara. Akibat dari itu panas tersebut yang akan merubah susunan partikel menjadi lebih padat.

Sifat-sifat material gesek blok rem komposit, baik sifat mekanik dan fisik material akan mempengaruhi kemampuan kanvas rem menerima beban ketika pengereman terjadi. Kondisi operasi pengereman akan mempengaruhi pembebanan mekanik pada kanvas rem. Rancangan dari backing plate kanvas rem komposit juga akan mempengaruhi kemampuan kanvas rem komposit menerima beban (Sunardi, 2015).

Kanvas rem yang mengalami kenaikan temperatur akibat gesekan yang terjadi dengan disk atau drum selama pengereman. Panas harus dibuang agar temperatur tidak naik sampai melebihi batas karena akan menyebabkan rem tidak bekerja karena permukaan kanvas menjadi licin atau yang disebut fading. Panas tersebut bisa mengalir atau bepindah apabila ada perbedaan suhu antara kedua permukaan benda atau suatu benda terdapat yang gradien suhu maka akan terjadi perpindahan energi dari bagian bersuhu tinggi ke bagian bersuhu rendah. Proses perpindaha panas pada kanvas rem yaitu :

a. Konduksi adalah proses dimana panas mengalir dari daerah yang bersuhu lebih tinggi ke daerah yang bersuhu lebih rendah di dalam suatu medium (padat, cair, gas) atau antara medium-medium yang berlainan yang bersinggungan secara langsung. Jika molekul bergerak dari daerah bersuhu tinggi ke daerah bersuhu rendah maka molekul mengangkut energi kinetik dan menyerahkan energinya pada waktu bertumbukan dengan molekul yang energinya lebih rendah. Angka konduktivitas termal menunjukkan seberapa cepat kalor mengalir dalam bahan. Konduktivitas termal gas tergantung suhu. b. Konveksi adalah proses transport energi dengan kerja gabungan dari konduksi

panas, penyimpanan energi dan gerakan mencampur. Konveksi sangat penting sebagai mekanisme perpindahan energi antara permukaan benda padat, cair, dan gas. Perpindahan kalor tanpa ada sumber gerakan fluida disebut konveksi alamiah (bebas), jika fluida digerakkan disebut konveksi paksa.

Besarnya energi yang diubah menjadi panas karena berhubungan dengan bahan gesek yang dipakai. Pemanasan yang berlebihan bukan hanya akan merusak bahan lapisan rem, akan tetapi juga akan menurunkan daya gesek kanvas rem itu sendiri. Panas tergantung pada sejumlah faktor lainnya, misalnya bahan kanvas rem, tekanan, kecepatan, dan suhu sekitar. Gabungan banyak faktor tersebut menyebabkan metode perhitungan panas kanvas rem tidak menyeluruh, akan tetapi dipakai sebagai perkiraan terhadap laju perambatan panas untuk perbandingan penyerapan panas suatu produk kanvas rem satu dengan yang lainnya, sehingga dapat mengetahui kanvas rem dengan kualitas penyerapan panas yang baik.

Kendaraan terdiri dari ribuan komponen, disamping itu kendaraan menggunakan banyak sekali bahan-bahan baik metal maupun nonmetal. Sangatlah tepat jika kendaraan dikatakan merupakan produk yang padat teknologi, padat komponen, padat bahan, dan juga penuh resiko yaitu kecelakaan. Jenis kanvas rem menurut klasifikasi International : (Purboputro, 2012)

a. OEM (Original Equipment Manufactured) OEM adalah jenis kanvas rem yang sudah terpasang pada saat membeli motor baru, dimana untuk produsen Honda, Suzuki, dan Kawasaki dikeluarkan oleh pabrikan rem Nissin, sedangkan untuk Yamaha dikeluarkan oleh Akebono.

b. OES (Original Equipment Sparepart) OES adalah jenis kanvas rem yang digunakan sebagai pengganti kanvas rem OEM dimana kanvas rem ini dibuat oleh pabrikan OEM sehingga mempunyai kode formula yang sama, proses yang sama, kualitas yang sama dan bahan yang sama dengan kanvas rem OEM.

c. AM (After Market)

Jenis ini adalah kanvas rem yang beredar di pasaran, dengan kualitas yang beragam. Ada yang mempunyai kualitas lebih rendah dari OEM, dan ada yang lebih tinggi kualitasnya dari OEM.

d. Genuine

Bahan friksi tersusun atas tiga komponen yaitu sebagai bahan penguat, bahan pengikat serta bahan pengisi. Serat rami dapat dijadikan sebagai alternatif, sebagai serat penguat bahan friksi non asbes pada pembuatan kanvas rem sepeda motor karena memiliki sifat kekerasan yang bagus serta memilik sifat nilai kalor bakar yang tinggi dan mudah didapatkan (Simon, 2013).

Sifat mekanik menyatakan kemampuan suatu bahan (seperti bahan baku yang terbuat dari serat rami dengan pengikat resin epoksi) untuk menerima beban/gaya/energi tanpa menimbulkan kerusakan pada bahan/komponen tersebut. Untuk mendapatkan standar acuan tentang spesifikasi teknik kanvas rem maka nilai kekerasan, keausan, dan panas (termal) dan sifat mekanik lainnya harus mendekati nilai standar keamanannya.

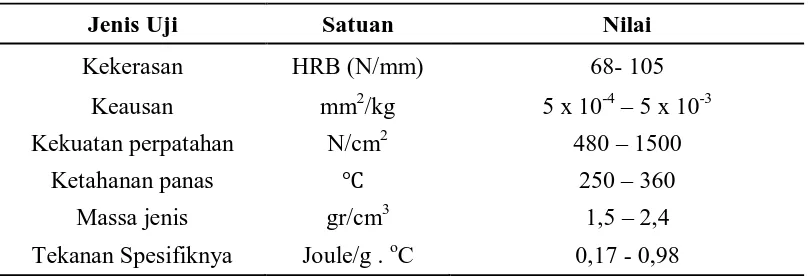

Adapun persyaratan teknik dari kanvas rem komposit sesuai dengan SAE (Society of Automotive Engineers) J661, ditunjukkan pada Tabel 2.6 (Morshed, 2004)

Tabel 2.6 SAE (Society of Automotive Engineers) J661

Jenis Uji Satuan Nilai

Kekerasan HRB (N/mm) 68- 105

Keausan mm2/kg 5 x 10-4– 5 x 10-3

Kekuatan perpatahan N/cm2 480 – 1500

Ketahanan panas ℃ 250 – 360

Massa jenis gr/cm3 1,5 – 2,4

Tekanan Spesifiknya Joule/g . oC 0,17 - 0,98

Untuk mengetahui keunggulan kanvas rem yang terbuat dari serat rami dengan pengikat resin epoksi sebagai bahan kanvas rem komposit perlu dilakukan beberapa pengujian. Pengujian ini kelak akan mengetahui kelebihan ataupun kekurangan dari kanvas rem yang terbuat dari serat rami dengan perekat resin epoksi.

2.5Karakterisasi Komposit Matriks Polimer 2.5.1 Karakterisasi Sifat Fisis

a. Densitas

volumenya. Dimana pengujian densitas dengan ASTM C 134-95 untuk geometri material yang berbentuk seperti silinder, kubus atau balok dapat dihitung dengan persamaan : (Rosita, 2013)

=

Dengan ρ : densitas (gram/cm3), Mk: massa sampel (gram) dan V: volume sampel (cm3).

b. Porositas

Porositas merupakan jumlah pori-pori yang terdapat pada material, dimana pori-pori tersebut terbentuk karena adanya pengosongan atom-atom atau cacat kristal. Porositas sangat dipengaruhi oleh bentuk dan distribusinya. Porositas dalam % yang menghubungkan antar volume pori terbuka terhadap volume benda keseluruhan. Berdasarkan ASTM C 20-92 persamaan untuk menghitung porositas suatu material yaitu : (Pratama, 2011)

�

%

=

−�

�

100%

Dengan mk = massa kering sampel setelah dibakar (gr), mb = massa basah sampel setelah direndam selama 1 x 24 jam (gr), Vt = volume sampel setelah dibakar dan ρ = massa jenis air (1 gr/cm3)

c. Daya Serap Air

Daya serap air merupakan kemampuan suatu material dalam menyerap air. Semakin besar air yang diserapnya maka semakin banyak pori-pori yang terdapat dalam material tersebut. Prosedur pengujian daya serap air ini mengacu pada ASTM C-20-00-2005. Pengujian ini bertujuan untuk menentukan besarnya persentase air yang terserap oleh sampel yang direndam dengan perendaman selama 24 jam.:

�

=

−�

100%

Dengan DSA : Daya serap air (%), mk: massa sampel uji sebelum perendaman (gr), mb : massa sampel uji sesudah perendaman (gr).

(2.1)

(2.2)

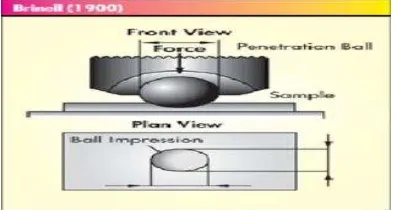

2.5.2 Karakterisasi Sifat Mekanik a. Kekerasan

Kekerasan adalah ketahanan material terhadap deformasi plastik yang diakibatkan tekanan atau goresan. Cara pengukuran kekerasan yang dilakukan adalah pengujian Hardness Brinell.

Gambar 2.6 Metode Pengujian Kekerasan Brinell

Pengujian kekerasan menggunakan metode Brinell dimana metode ini menggunakan indentor yang bentuknya berupa bola. Indentor berfungsi sebagai pembuat jejak pada logam (sampel) dengan pembebanan tertentu, nilai kekerasan diperoleh setelah diameter jejak diukur Pengujian ini mengacu ASTM E 10-01dengan metode Brinell dengan persamaan :

=

2�(�− �2− 2)

Dengan HB (Hardness Brinell) : kekerasan suatu material (N/mm), D : diameter bola (mm), d : impression diameter diagonal rata-rata jejak bujur sangkar (mm) dan F : beban yang diberikan (N).

b. Ketahanan Gesek (Aus)

Aus adalah susut karena tergosok. Keausan umumnya didefenisikan sebagai kehilangan material secara progresif akibat adanya gesekan (friksi) antar permukaan padatan atau pemindahan sejumlah material dari suatu permukaan sebagai suatu hasil pergerakan relatif antara permukaan lainnya.

Keausan yang terjadi pada setiap sistem mekanisme sangat sulit diprediksi secara teori atau perumusan, tetapi karena disebabkan oleh faktor-faktor yangterjadi dilapangan (saat material tersebut digunakan).

Pengujian keausan dapat dilakukan dengan berbagai macam cara/metode yang semuanya bertujuan untuk mensimulasikan laju keausan yang aktual. Pengujian

laju keausan dapat dinyatakan dengan pembandingan jumlah kehilangan spesimen tiap satuan luas bidang kontak dan waktu pengausan (Sukamto, 2012), yaitu dapat dituliskan secara matematis pada Persamaan 2.6 :

=

0− 1Dengan N : nilai laju keausan (kg/detik m2), Wo: berat awal benda uji (kg), W1 : berat akhir benda uji (kg), t : waktu pengausan (detik) dan A : luas pengausan (m2)

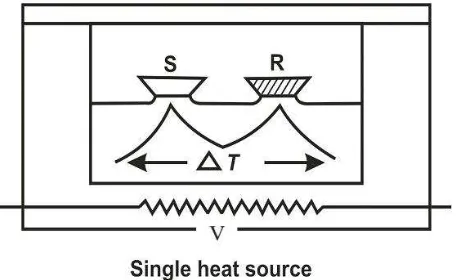

2.5.3 Karakterisasi Sifat Thermal a. DTA (Differential Thermal Analyzer)

Uji termal dilakukan untuk mengetahui ekspansi panas, uji muai dan uap panas. Menurut International Conferenderation for Thermal Analisys, bahwa analisis termal adalah metode untuk menganalisis suatu bahan apabila diberikan perlakuan temperatur. Prinsip dari Differential Thermal Analyzer (DTA) adalah mengukur perubahan temperatur (T) antara temperatur sampel dengan temperatur acuan/pembanding (referensi) dan sebagai bahan acuan/pembanding (referensi) adalah material yang stabil (inert) terhadap perubahan temperatur dan lingkungan atmosfer (Sukanto, 2013).

Prinsip dasar dari Thermal Analyzer atau DTA adalah apabila dua buah krusibel dimasukkan kedalam tungku DTA secara bersamaan, krusibel yang berisi Sampel ditempatkan disebelah kiri dan krusibel Referensi/acuan (pembanding) disebelah kanan, kemudian kedua krusibel tersebut dipanaskan dengan aliran panas yang sama besar.

Gambar 2.7. Krusibel DTA

Dengan S merupakan krusibel yang berisi sampel (kg), R merupakan krusibel referensi/pembanding (kg) dan Vadalah aliran panas

Besarnya perbedaan penyerapan panas yang terjadi disebabkan oleh perbedaan temperatur yang menyebabkan terjadinya suatu reaksi endotermik. Apabila temperatur Sampel (TS) lebih besar dari temperatur pembanding (TR) maka yang terjadi adalah reaksi eksotermik tetapi apabila temperatur Sampel (TS) lebih kecil dari pada temperatur pembanding (TR) maka reaksi perubahan yang terjadi adalah reaksi endotermik.

Hal tersebut dapat dijelaskan bahwa terjadinya reaksi eksotermik disebabkan oleh suatu bahan mengalami perubahan fisika atau kimia dengan mengeluarkan sejumlah panas yang mengakibatkan kenaikan (TS) lebih besar dari (TR). Sedangkan terjadinya reaksi endotermik disebabkan oleh terjadinya perubahan fisika atau kimia yang dialami oleh suatu bahan dengan menyerap sejumlah panas yang mengakibatkan (TS) lebih kecil dari (TR).

Agar kemampuan dalam mengukur stabil penggunaan alat DTA 50 harus memperhatikan faktor-faktor lingkungan berikut ini : temperatur tinggi dan kelembaban tinggi, perubahan temperatur yang besar terkait dengan air-conditioner (AC), getaran keras, cahaya matahari langsung dan angin yang besar, lingkungan yang berdebu, dekat dengan sumber gangguan listrik, tegangan listrik yang tidak stabil.

Gambar 2.8 Interprestasi Kurva DTA

material sampel dan material referensi sehingga tidak ada perbedaan temperatur antara sampel dan material referensi karena panas akan melewati kedua material dengan kecepatan sama dan kenaikan temperatur juga sama. Bila terjadi reaksi endotermis pada sampel yang menyerap sejumlah energi (panas) tertentu maka temperatur pada material sampel akan tetap. Sementara pada material referensi tidak ada reaksi yang membuat temperaturnya naik secara kontinyu. Perbedaan sinyal antara termokopel kedua material menjadi negatif sehingga kurva DTA turun. Ketika reaksi endotermis sempurna temperatur material sampel akan naik dengan cepat mengejar ketinggalan dari material referensi yang menyebabkan perbedaannya nol dan kembali ke keadaan setimbang. Reaksi ini akan menciptakan lembah pada kurva DTA.

Bila terjadi reaksi eksotermis pada sampel yang melepaskan sejumlah energi maka temperatur sampel akan naik dengan cepat. Sementara tidak ada reaksi pada material referensi yang menyebabkan temperaturnya naik secara kontinyu tetapi tidak secepat material sampel. Perbedaan sinyal antara termokopel kedua material menjadi positif dan kurva DTA naik. Ketika reaksi sempurna, temperatur material referensi naik dengan cepat yang menyebabkan perbedaan temperaturnya kembali nol dan kurva DTA berada pada kesetimbangan. Reaksi ini menimbulkan puncak pada kurva DTA. Panas yang diperoleh dari kurva DTA merupakan beda panas yang mengalir ke atau dari sampel, QS, dengan panas yang mengalir ke atau dari material referensi, Qr. Dengan demikian diperoleh:

∆

=

−

Untuk reaksi endoterm yang menyerap energi, maka ∆Q < 0 (negatif). Dan untuk reaksi eksoterm yang menghasilkan energi, maka ∆Q > 0 (positif). Oleh karena itu perubahan entalpi pemadatan dapat diperoleh dari ∆Hsol = -∆Q. dimana untuk reaksi endoterm ∆Hsol > 0 (positif) dan untuk reaksi eksoterm ∆Hsol < 0 (negatif) dan perubahan entropi reaksi dapat diperoleh dengan persamaan berikut:

∆

=

∆

−

∆

Dengan ∆G = 0 pada keadaan kesetimbangan (pada T transformasi), sehingga :

∆

=

∆Dengan T adalah temperatur pemadatan (oC).

(2.6)

(2.7)