35 3.1. Bahan

Bahan yang digunakan dalam penelitian ini antara lain:

a. Serat ijuk aren

Serat ijuk aren didapatkan dari salah satu sentra pengolahan ijuk tepatnya di

Jl. HZ Mutakin No 48 Lingajaya, Mangkubumi, Kota Tasikmalaya, Jawa

Barat. Jenis serat ijuk yang dipakai adalah ijuk kualitas ekspor grade C.

Contoh serat ijuk dapat dilihat pada Gambar 3.1. di bawah ini.

Gambar 3.1. Serat ijuk aren

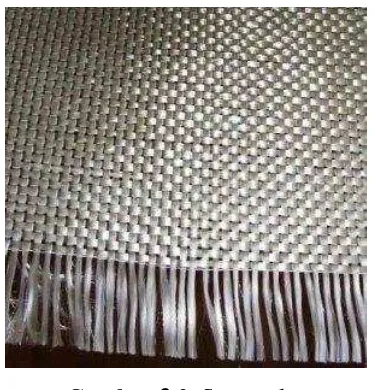

b. Serat gelas

Serat gelas didapatkan dari toko kimia “Ngasem Baru” dengan jenis Serat

gelas anyam. Serat gelas dipotong dengan ukuran 30 x 30 cm, kemudian

serat diambil satu persatu untuk selanjutnya disusun secara searah. Contoh

Gambar 3.2. Serat gelas

c. Resin polyester dan katalis

Matriks yang digunakan adalah resin polyester BQTN tipe 108 dengan

bahan tambahan katalis jenis MEKPO (Methyl Ethyl Ketone Peroxide) yang

berfungsi sebagai pengeras resin. Contoh resin polyester dan katalis dapat

dilihat pada Gambar 3.3. di bawah ini.

d. Alkali (NaOH)

NaOH digunakan untuk menghilangkan kotoran pada serat. Kadar NaOH

yang digunakan sebesar 5%. Larutan NaOH merupakan larutan basa dan

terkesan licin. Contoh NaOH dapat dilihat pada Gambar 3.4. di bawah ini.

Gambar 3.4. Alkali (NaOH)

3.2. Alat

Alat yang digunakan dalam penelitian antara lain:

a. Timbangan digital

Timbangan yang digunakan untuk menimbang serat dan polyester adalah

timbangan digital, seperti yang terlihat pada Gambar 3.5. di bawah ini.

b. Cetakan

Cetakan digunakan untuk mencetak papan spesimen komposit hybrid serat

ijuk acak/serat gelas searah bermatriks polyester. Cetakan terbuat dari plat

logam dengan ukuran ruang: panjang 300 mm, lebar 250 mm dan tebal 4

mm, seperti terlihat pada Gambar 3.6.

Gambar 3.6. Cetakan

c. Alat pres

Untuk penekanan digunakan alat pres yang fungsinya untuk memadatkan

komposit yang dibuat, seperti terlihat pada Gambar 3.7.

d. Mesin pemotong

Mesin ini dugunakan untuk memotong plat komposit agar sesuai dengan

ukuran standar yang telah ditetapkan. Mesin pemotong komposit dapat

dilihat pada Gambar 3.8.

Gambar 3.8. Mesin pemotong komposit

e. Mesin amplas

Mesin amplas digunakan untuk penghalusan permukaan dari spesimen yang

kurang rata setelah proses pemotongan. Mesin amplas dapat dilihat pada

Gambar 3.9.

f. Alat bantu lain

Alat bantu lain yang digunakan (Gambar 3.10.) meliputi: linggis, kuncil L,

stik, cutter, gunting, spidol, wax, penggaris dll.

Gambar 3.10. Alat bantu lain

g. Alat uji bending

Digunakan untuk melakukan pengujian bending komposit hybrid serat ijuk

acak/serat gelas searah bermatriks polyester. Alat uji bending yang

digunakan adalah:

- Merk : JTM-UTS510

- Accuracy : 0,5%

- Test speed range : 0 – 100 mm/min

Gambar 3.11. Universal Testing Machine

Alat UTM (Gambar 3.11.) yang digunakan berada di laboratorium material

teknik mesin Universitas Sebelas Maret.

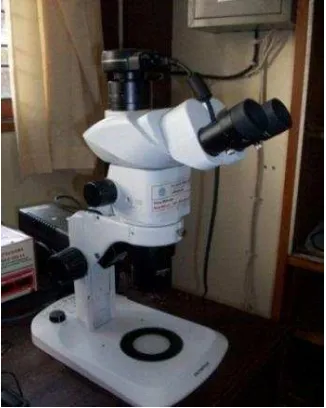

h. Mikroskop

Mikroskop digunakan untuk pengambilan foto makro. Mikroskop yang

digunakan adalah merk Olympus/ SZ 56 dengan spesifikasi Zoom ratio 6.1,

dan pilihan pembesaran lensa objektif 4x, 10x, 20x, 40x. Contoh mikroskop

dapat dilihat pada Gambar 3.12. di bawah ini.

3.3. Pengadaan dan Persiapan Serat

3.3.1. Perlakuan Serat

Untuk mendapatkan serat ijuk aren sebagai bahan pembuatan spesimen

dilakukan langkah-langkah berikut:

1. Serat ijuk aren dipilah satu persatu dan dipisahkan kemudian dipotong

dengan ukuran 2 cm dengan menggunakan gunting.

2. Selanjutnya dilakukan perlakuan alkali. Adapun tahap-tahapan perlakuan

alkali sebagai berikut:

1. Merendam serat ijuk yang sudah bersih kedalam air dengan konsentrasi

alkali 5% dengan waktu perendaman selama 2 jam. Setelah 2 jam serat

ijuk diangkat untuk kemudian dilakukan tahap selanjutnya. Proses

perendaman dengan alkali dapat dilihat pada Gambar 3.13. di bawah ini.

Gambar 3.13. Proses perendaman dengan alkali

2. Selanjutnya dilakukan proses netralisasi dengan cara merendam serat

ijuk dengan air selama tiga hari dengan ketentuan pergantian air setiap

6 jam sekali. Perendaman ini dimaksudkan untuk menetralisir serat

setelah mengalami perlakuan alkali.

3. Proses selanjutnya yaitu mengangkat, meniriskan dan mengeringkan

serat pada suhu kamar hingga kering sempurna selama ± 3 hari. Serat

tersebut tidak boleh dijemur di bawah sinar matahari langsung karena

akan merusak struktur dari serat. Proses pengeringan dapat dilihat pada

Gambar 3.14. Proses pengeringan

3. Proses selanjutnya adalah mengeringkat serat secara alami dengan suhu

kamar hingga kering. Untuk keseluruhan proses perlakuan serat ijuk dapat

dilihat pada Gambar 3.15.

(a) (b) (c) (d)

Gambar 3.15. (a) Pemilihan ijuk; (b) Pemotongan ijuk;

(c) Proses pencucian ijuk; (d) Pengeringan ijuk

3.4. Variabel Penelitian

Pembuatan komposit hybrid ini menggunakan perbandingan fraksi volume 0,32

dengan lima hybrid ratio, �ℎ= �

� ��� yaitu 0,0; 0,1; 0,2; 0,3; 0,4 dan perbandingan

panjang span (L) yaitu 64 mm, 96 mm, dan 128 mm.

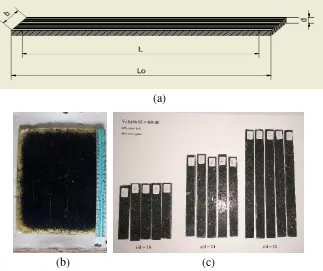

3.4.1. Bentuk dan Ukuran Spesimen

Langkah pertama untuk membentuk spesimen adalah menyiapkan cetakan

dengan dimensi yang telah disesuaikan dengan kebutuhan dengan panjang 300 mm,

lebar 250 mm, dan tinggi 4 mm. Langkah kedua adalah pada saat pencetakan

diberikan penekanan pada cetakan supaya komposit dapat memadat dengan

menggunakan alat pres mold hidrolik dengan kapasitas penekanan sebesar sepuluh

sesuai standar ASTM D790. Bentuk dan ukuran spesimen dapat dilihat pada

Gambar 3.16.

(a)

(b) (c)

Gambar 3.16. Bentuk dan ukuran spesimen (a) bentuk desain spesimen;

(b) plat komposit; (c) spesimen dengan standar ASTM D790

3.4.2. Pembuatan Komposit

3.4.2.1. Perhitungan Fraksi Volume

Pada Vf = 0,32 diperoleh perhitungan sebagai berikut:

Diketahui:

Massa jeni serat ijuk (�i) = 1,030 gr/cm3

Massa jenis serat gelas (�g) = 2,54 gr/cm3

Massa jenis polyester (�m) = 1,21 gr/cm3

Dimensi cetakan:

Panjang (p) = 30 cm

Lebar (l) = 25 cm

1. Volume cetakan (vc) Menghitung massa serat ijuk untuk variasi harga rh menurut persamaan (3.1a)

3. �ℎ = ,

Perhitungan massa matriks dapat dilihat sebagai berikut:

Hasil perhintungan material selengkapnya dapat dilihat pada Tabel 3.1.

Tabel 3.1. Hasil perhitungan material

r

h Serat ijuk (gr) Serat gelas (gr)a. Cetakan yang digunakan dalam pembuatan komposit terbuat dari plat logam

dengan dimensi 30 x 25 x 0,4 (cm), seperti pada Gambar 3.17. di bawah ini.

Gambar 3.17. Cetakan komposit

b. Pada permukaan cetakan dipasang lakban kuning yang bertujuan untuk

mendapatkan hasil cetakan yang halus serta mudah untuk melepas hasil

cetakan.

c. Setelah memasang lakban kemudian mengolesi cetakan dengan wax agar

2. Persiapan Serat Ijuk dan Serat Gelas

Serat yang akan digunakan terlebih dahulu ditimbang (Gambar 3.18.) sesuai

dengan takaran yang telah diperhitungkan sebelumnya.

(a) (b)

Gambar 3.18. Proses persiapan serat (a) serat ijuk dan (b) serat gelas

3. Persiapan Matriks Polyester

Matriks polyester yang akan digunakan dipersiapkan sesuai dengan perhitungan

massa matriks. Untuk penggunaan matriks polyester dengan katalis dibuat

perbandingan 100:1 sesuai dengan anjuran supaya resin tidak cepat mengeras.

Selanjutnya resin diaduk perlahan menggunakan stik es krim guna

meminimalkan void.

4. Untuk komposit hybrid terlebih dahulu menyusun serat gelas secara

unidirectional (searah). Sebelum menaburkan serat ijuk terlebih dahulu

menuangkan matriks ke atas serat gelas dengan maksud agar serat gelas

terbasahi oleh matriks terlebih dahulu, seperti terlihat pada Gambar 3.19. di

(a) (b)

Gambar 3.19. (a) Susunan serat gelassearah;

(b) Penuangan matriks ke atas serat gelas

5. Karena serat yang digunakan adalah serat ijuk acak, maka serat ditabur secara

perlahan sampai serat merata ke seluruh cetakan. Proses penaburan serat ijuk

dapat dilihat pada Gambar 3.20.

Gambar 3.20. Penaburan serat ijuk acak

6. Setelah semua serat basah, kemudian cetakan ditutup dan dipres. Proses

Gambar 3.21. Pengepresan cetakan

7. Lama waktu pengepresan cetakan selama ±6 jam. Kemudian cetakan dibuka

menggunakan linggis dengan cara mencungkil plat cetakan secara perlahan.

Hasil cetakan komposit dapat dilihat pada Gambar 3.22. di bawah ini.

(a) (b)

3.4.2.3. Pemotongan Spesimen

Langkah selanjutnya yang dilakukan setelah pencetakan selesai adalah

pemotongan spesimen. Adapun langkah-langkah dalam pemotongan spesimen

adalah sebagai berikut:

1. Plat komposit hasil cetakan diukur kemudian digaris sesuai ukuran yang

mengacu pada ASTM D790.

2. Pemotongan komposit menggunakan mesin potong komposit seperti terlihat

pada Gambar 3.23.

Gambar 3.23. Proses pemotongan komposit

3. Spesimen yang telah selesai dipotong kemudian diamplas permukaan kiri

dan kanan supaya hasil pemotongan menjadi halus dan rata.

4. Setelah selesai tahap terakhir adalah menyimpan spesimen di dalam wadah

kedap udara dan diberi silica gel agar kelembaban udara terjaga.

3.5. Prosedur Pengujian Bending

Adapun langkah-langkah dalam prosedur pengujian bending adalah sebagai

berikut:

1. Mengukur dimensi spesimen meliputi panjang, lebar, dan tebal.

2. Menyalakan UTM untuk melakukan pengujian bending.

3. Meletakkan spesimen bahan uji pada tumpuan dan memastikan indentor tepat

berada di tengah-tengah kedua tumpuan, seperti yang terlihat pada Gambar

(a) (b) (c)

Gambar 3.24. Posisi pemasangan spesimen (a) spesimen L = 64;

(b) spesimen L = 96; dan (c) spesimen L = 128

4. Menentukan kepala silang dengan perhitungan sebagai berikut:

a. R = Z.L2 / 6d

R = laju kepala silang (mm/min)

Z = laju peregangan 0,01 (mm/mm/min)

L = panjang span (mm)

d = tebal spesimen (mm)

5. Setelah mendapatkan data hasil pengujian kemudian dilanjutkan dengan

3.6. Pengamatan Struktur Makro

Tujuan pengambilan foto makro yaitu untuk mengetahui bentuk/jenis patahan

serta pola kegagalan yang terjadi pada spesimen komposit setelah pengujian

bending. Objek foto penampang patahan diambil dari bagian samping spesimen.

Langkah-langkah dalam pengambilan foto patahan makro adalah sebagai

berikut:

1. Menyalakan alat mikroskop makro beserta komputernya.

2. Meletakkan spesimen pada stageplate atau meja objek.

3. Mangatur pembesaran sesuai yang diinginkan.

4. Memfokuskan gambar.

5. Melakukan pengambilan gambar.

3.7. Diagram Alir

Gambar 3.25. Diagram alir penelitian Mulai

Persiapan Alat dan Bahan

Alat: - Cetakan dan pres mold - UTM

Bahan: Ijuk, Serat gelas dan Polyester

Pembuatan Spesimen sesuai Standar ASTM D-790

Pengujian Spesimen Sesuai Standar ASTM D-790

Foto Makro Patahan

Pengolahan Data

Selesai Studi Literatur