BAB V

HUBUNGAN

GERBANG LOGIKA

DAN

KONTAK-COIL LOGIKA

5.1. TUJUAN Menyebutkan tujuh tipe gerbang dasar digital logika, menggambarkan symbol

dan menjelaskan fungsi masing masing gerbang.

Menggambarkan hubungan logika kontak-coil relay dan diagram ladder PLC.

Merancang sistem digital, program PLC dan rangkaian relay dari deskripsi

sebuah proses.

Merubah program dari tiga bentuk sistem menjadi dekripsi operasi proses,

Diagram relay logik, diagram PLC logik dan diagram gerbang logika.

5.2. PENDAHULUAN

Sistem pemogramman PLC yang lebar mempergunakan tipe monitor tidak membutuhkan prinsif gerbang logika digital, pemogramman biasa dikerjakan dengan mengetik dalam baris, hubungan node, kontak dan coil atau fungsi fungsi yang lain. Kebanyakan pemogramman skala kecil mempergunakan alat pemogramman gegam, dipergunakan simbol simbol digital.

Pemogramman sederhana akan mempunyai simbol gerbang logika digital seperti AND, OR, NOT dan lain-lain. Pada bab ini akan dipelajari bagaimana hubungan antara gerbang logika digital dengan relay logic dan PLC logic. Apabila prinsif-prinsif logika digital telah dipahami maka untuk pemogramman PLC akan lebih mudah dan praktis.

Ada alasan alasan untuk mempelajari pemogramman logika digital, beberapa komputer trainer pemogramman PLC yang terbaik mempergunakan sistem logika digital.

Simbol lain yang muncul pada kalimat pemogramman adala symbol titik (.), tambah (+), kurang (-) dan sama dengan (=), ini merupakan symbol Aljabar Booelan yang merupakan cara stenografi dari tulisan diagram gerbang digital.

5.3. GERBANG DIGITAL LOGIKA.

Pemahaman dan aplikasi dari gerbang digital logika sangat diperlukan dalam pemogramman PLC, Gambar 5.1. menunjukan tujuh tipe dasar gerbang digital logika. Semua gerbang mempunyai satu output yang dapat berupa besaran tegangan 0 Volt, atau OFF, atau “0” atau low dan tegangan +5 Volt, atau ON, atau “1” atau high, yang tergantung dari status inputnya.

Gerbang NOT hanya memiliki satu input masukan, gerbang Exclusive OR dan Exclusive NOR hanya memiliki dua input masukan, tipe tipe lainnya dapat memliki 2 atau lebih input masukan, sinyal input ON sebesar +5V DC dan OFF 0V,

Masing masing chip IC gerbang digital memiliki dua terminal sumber tegangan (Ground danVcc) sebesar untuk tipe TTL sebesar +5V dan CMOS sebesar +15V.

Gambar 5.1. Simbol simbol Gerbang Digital Logika.

Gerbang AND, bentuk diagram relay logika dan diagram ladder PLC ditunjukan pada gambar 5.2. Bila input semua berlogic satu atau high maka output akan berlogic satu atau high, apabila tidak terpenuhi maka OUT12 berlogic 0. Untuk tipe pemogramman dengan keyboard digital rangkaian operasi kunci adalah 1,and,2,=,12.

Gerbang OR, bentuk diagram relay logika dan diagram ladder PLC ditunjukan pada gambar 5.3. Bila input semua berlogic satu atau high maka output akan berlogic satu atau high, dan sebaliknya bila semua input berlogic nol maka output berlogic nol, apabila salah satu input berlogic nol maka OUT17 berlogic 1. Untuk tipe pemogramman dengan keyboard digital rangkaian operasi kunci adalah 1,or,2,or,=,17.

Gate Logic Relay Logic PLC Logic Mnemonic Gambar 5.2. Rangkaian dan Code Gerbang AND

OUTPUT RELAY

12

SW 1 SW 2 IN1 IN2 OUT 12 LD IN1

AND IN2 OUT 12 IN2 IN1 OUT 12 OUT 1 IN2 IN1 EXOR OUT 63 IN22 NOT OR IN2 IN1 OUT 12 IN2 IN1 OUT 12 AND EXNOR OUT 1 IN2 IN1 NAND IN2 IN1 OUT 12 NOR IN2 IN1 OUT 12

Gerbang NOT, bentuk diagram relay logika dan diagram ladder PLC ditunjukan pada gambar 5.4. Bila input berlogic satu atau high maka output akan berlogic nol atau low, dan sebaliknya Bila input berlogic nol atau low maka output akan berlogic satu atau high, Untuk tipe pemogramman dengan keyboard digital rangkaian operasi kunci adalah menyisipkan titik (.) yang tepat pada program.

Gerbang EXCLUSIVE OR, bentuk diagram relay logika dan diagram ladder PLC ditunjukan pada gambar 5.5. Bila IN1 sama dengan IN2 memiliki berlogic satu atau nol maka OUT1 akan berlogic nol, untuk situasi yaitu IN1 tidak sama dengan IN2, maka OUT1 berlogic 1. Untuk tipe pemogramman dengan keyboard digital gerbang EXCLUSIVE OR jarang digunakan..

OUT 63 IN22

+

62 IN22 63 CR62 LD IN22 OUT CR62 LDNOT CR62 OUT 63 SW22-LR Logic Relay LR OUTPUT RELAY 63

Gate Logic Relay Logic PLC Logic Mnemonic Gambar 5.4. Rangkaian dan Code Gerbang NOT

OUT 1 IN2 IN1 OUTPUT RELAY 1 SW 1 SW 2 LD IN1 ANDNOT IN2 LDNOT IN1 AND IN2 ORB OUT 1 IN2 IN1 IN2 IN1 OUT 1

Gate Logic Relay Logic PLC Logic Mnemonic Gambar 5.5. Rangkaian dan Code Gerbang EXOR

LD IN1 OR IN2 OUT 17

Gate Logic Relay Logic PLC Logic Mnemonic Gambar 5.3. Rangkaian dan Code Gerbang OR

OUTPUT RELAY 17 SW 1 SW 2 OUT 17 IN2 IN1 IN2 IN1 OUT 17

Gerbang EXCLUSIVE NOR, bentuk diagram relay logika dan diagram ladder PLC ditunjukan pada gambar 5.6. Bila IN1 sama dengan IN2, memiliki logic satu atau nol maka OUT1 akan berlogic satu, untuk situasi yaitu IN1 tidak sama dengan IN2, maka OUT1 berlogic nol. Untuk tipe pemogramman dengan keyboard digital gerbang EXCLUSIVE NOR jarang digunakan..

Gerbang NAND, adalah rangkaian kombinasi dua buah gerbang AND dan NOT, bentuk diagram relay logika dan diagram ladder PLC ditunjukan pada gambar 5.7. Bila input semua berlogic satu atau high maka output akan berlogic nol atau low, dan sebaliknya. Untuk situasi logic IN1 tidak sama dengan IN2 maka OUT27 berlogic 1. Untuk tipe pemogramman dengan keyboard digital rangkaian operasi kunci adalah 1,nand,2,=,27.

Gerbang NOR, adalah rangkaian kombinasi dua buah gerbang OR dan NOT, bentuk diagram relay logika dan diagram ladder PLC ditunjukan pada gambar 5.8. Bila input semua berlogic satu atau high maka output akan berlogic nol atau low, dan sebaliknya. Untuk situasi logic IN1 tidak sama dengan IN2 maka OUT62 berlogic 0. Untuk tipe pemogramman dengan keyboard digital rangkaian operasi kunci adalah 1,nor,2,=,62.

LD IN1 AND IN2 LDNOT IN1 ANDNOT IN2 ORB OUT 1 OUT 1 IN2 IN1 OUTPUT RELAY 1 SW 1 SW 2 IN2 IN2 IN1 IN1 OUT 1

Gate Logic Relay Logic PLC Logic Mnemonic Gambar 5.6. Rangkaian dan Code Gerbang EXCLUSIVE NOR

LD IN1 AND IN2 OUT CR01 LDNOT CR01 OUT 27

Gate Logic Relay Logic PLC Logic Mnemonic

Gambar 5.7. Rangkaian dan Code Gerbang NAND

LR Logic Relay LR OUTPUT RELAY 27 SW 1 SW 2 IN2 IN1 OUT 27 CR62 OUT 27 IN2 IN1 CR62

Untuk lebih memahami gerbang digital logika maka pada tabel 5.1. diperjelasa situasi yang mungkin terjadi pada input.

Tabel 5.1. Daftar kebenaran Gerbang logika.

AND OR EXOR NOT

IN1 IN2 OUT IN1 IN2 OUT IN1 IN2 OUT IN OUT

0 0 0 0 0 0 0 0 0 0 1

0 1 0 0 1 1 0 1 1 1 0

1 0 0 1 0 1 1 0 1

1 1 1 1 1 1 1 1 0

NAND NOR EXNOR

IN1 IN2 OUT IN1 IN2 OUT IN1 IN2 OUT

0 0 1 0 0 1 0 0 1

0 1 1 0 1 0 0 1 0

1 0 1 1 0 0 1 0 0

1 1 0 1 1 0 1 1 1

Gate Logic Relay Logic PLC Logic Mnemonic

Gambar 58. Rangkaian dan Code Gerbang NOR

CR05 OUT 62 IN2 IN1 CR05 LD IN1 OR IN2 OUT CR03 LDNOT CR03 OUT 62 IN2 IN1 OUT 62 LR Logic Relay LR SW 1 SW 2 OUTPUT RELAY 62

5.4. ALJABAR BOOELAN.

Aljabar Booelan adalah sebuah metode stenografi dari bentuk lain symbol gerbang logika, Diagram rangkaian gerbang logika yang komplek dapat dianalisa dengan mudah dengan penulisan dengan Aljabar Booelan. Pada tabel 5.2. menjelaskan bentuk dari symbol Aljabar Booelan, definisi, contoh penggunaan dan pengertian. Contoh penggunaan dan arti dari perubahan bentuk gerbang digital menjadi bentuk Aljabar Boolean juga ditunjukan pada tabel 5.3.

Tabel 5.2. Simbol Aljabar Boolean.

SIMBOL DEFINISI CONTOH PENGGUNAAN PENGERTIAN

And C.D.E C and D and E

+ Or 11+12 11 or 12

- Not M Not M

Invert Change

= Results in F.G=L L ON jika F dan G ON

Tabel 5.3. persamaan Aljabar Boolean Untuk Gerbang logika

SIMBOL ARTI BOOLEAN

A B AND AB = X F G OR F+G = Y R NOT R = Z S T NAND ST =106 11 14 NOR 11+14 = N X Y Z 106 N

5.5. SOAL-SOAL LATIHAN.

Untuk latihan 1 s/ d 4, terjemahkan kalimat agar menjadi rangkaian sbb: a. Gerbang logic

b. Relay logic. c. PLC logic

d. Code Mnemonic.

1. Saklar 8 AND saklar 11, kemudian saklar 22 OR saklar 34 semua saklar aktif untuk OUT 67 aktif.

2. Untuk OUT 7 aktif, IN 6 = 0 AND IN 8 = 1, OR IN 9 = 1. 3. OUT H aktif, IN A = 1, IN C dan IN D masing masing 0.

4. Empat stasion mengontrol sebuah kipas angin, masing masing stasion memiliki tombol start-stop. Sebelum kipas aktif ada dua pintu yang harus ditutup, Dapat mengaktifkan dan mengnonaktifkan kipas angin dari salah satu stasion.

5. Desain dan gambarkan gerbang logic, relay logic, PLC logic dan code mnemonik untuk kasus berikut ini:

SW1 {NO} bila ditekan output lampu 1 menyala

SW2 {NO} bila ditekan output lampu 2 menyala

SW3 {NO} bila ditekan output lampu 1 dan lampu 2 mati

SW4 {NO} bila ditekan output lampu 1 dan lampu 2 menyala kembali.

6. Ubahlah kombinasi Gerbang logika menjadi bentuk:

Diagram Relay Diagram Ladder Code Mnemonic

Out

02

I

N

2

I

N

1

BAB VI

MERANCANG

DIAGRAM LADDER

6.1. TUJUAN

Membuat diagram ladder dengan panduan langkah operasional suatu proses

kontrol.

Menyusun langkah langkah dalam pembuatan program PLC untuk proses

kontrol didalam industri.

Menggambarkan materi dari setiap langkah langkah pembuatan program.

6.2. PENDAHULUAN

Membuat perencanaan tanpa disertakan tidakkan adalah membuang waktu dan uang, melakukan tindakan tanpa ada rencana dapat membuat kegagalan, dalam pembahasan bab ini mengariskan beberapa rencana yang diperlukan untuk membuat program PLC yang baik dan benar. Dapat bekerja, mudah dilacak, aman dan tanpa kegagalan.

6.3. DAFTAR URUTAN KERJA DIAGRAM LADDER

Diagram ladder merupakan diagram yang paling umum dipergunakan untuk merancang rangkaian kontrol non-elektronik, terkadang disebut dengan diagram dasar atau diagram baris.

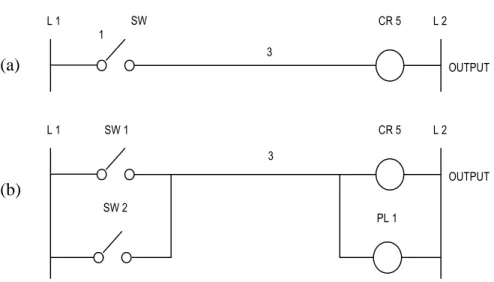

Ada dua tipe diagram ladder yang digunakan dalam sistem kontrol yaitu diagram kontrol ladder dan diagram power ladder, gambar 6.1. menunjukan dua dasar diagram control ladder yang pertama (a) untuk switch tunggal yang mengendalikan output relay (CR5) ON-OFF, (b) diagram fungsi tunggal dengan line parallel untuk kontrol dan line parallel untuk output, salah satu atau kedua saklar mengendalikan output dan sebuah pilot lamp.

L 2 OUTPUT L 1 CR 5 3 SW 1 3 CR 5 SW 2 SW 1 OUTPUT PL 1 L 2 L 1

Gambar 6.1. Diagram Dasar Kontrrol Ladder (a)

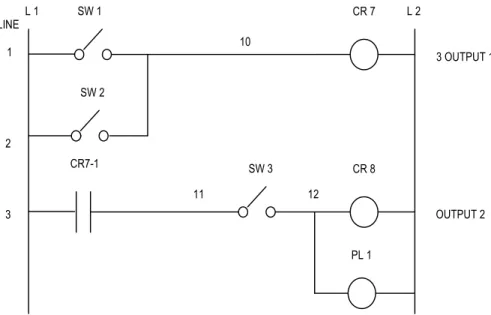

Didalam penggambaran yang umum untuk format diagram kontrol ladder diilustrasikan pada gambar 6.2. diagram kontrol ladder memiliki dua fungsi line aktif, Beberapa format penggambaran sebagai berikut:

Semua coil. Pilot lamp dan output output berada disebelah kanan.

Satu line input dapat mengendalikan lebih dari satu output, dihubungkan

parallel.

Saklar kontak dan peralatan lain dapat disisipkan di line ladder mulai dari kiri.

Saklar kontak dan peralatan lain dapat dipasang parallel, seri atau parallel-seri.

Line di tandai dengan nomor di sebelah kiri, berurutan dari atas ke bawah.

Setiap simpul diberi nomor indentifikasi yang berbeda.

Fungsi output diberi keterangan pada sebelah kanan.

Simpangan sistem kontrol coil relay (CR7) di indentifikasi dengan tanda line

yang dituju diberi keterangan pada sebelah kanan.

Kontak relay diindentifikasi oleh nomor coil relay ditambah nomor urut

rangkaian. contoh: coil CR7 mengendalikan kontak CR7-1 dan kontak CR7-2.

Cara kerja diagram kontrol ladder gambar 6.2. sebagai berikut: Urutan kerja yang benar.

L 2 3 OUTPUT 1 L 1 CR 7 10 SW 1 11 CR 8 SW 2 SW 3 OUTPUT 2 PL 1 CR7-1 LINE 1 12 2 3

Semua saklar terbuka untuk start, kedua coil dalam kondisi off. SW1 dan SW2 ditutup, CR7 aktif.

Di line 3 CR7-1 tertutup. Mengaktifkan line 3, (CR8 masih off). SW3 ditutup, CR8 aktif dan pilot lamp PL1 menyala.

SW1 dan SW2 dibuka, menyebabkan semua off

Pilihan urutan yang memungkinkan.

SW1 dan SW2 tertutup SW3 ditutup, tidak ada yang dapat diaktifkan.???? SW1 dan SW2 tertutup SW3 terbuka, semua non aktif.

Gambar 6.3. adalah diagram ladder yang keliru, dimana menggunakan komponen yang sama dengan gambar 6.2. apakah rangkaian tersebut dapat bekerja ?, Apabila semua saklar tertutup, tegangan sampai ke poin 13, setiap coil hanya mendapatkan 1/3 tegangan, kemungkinan coil coil tidak akan aktif normal dan tidak mampu untuk membuat kontak tertutup.

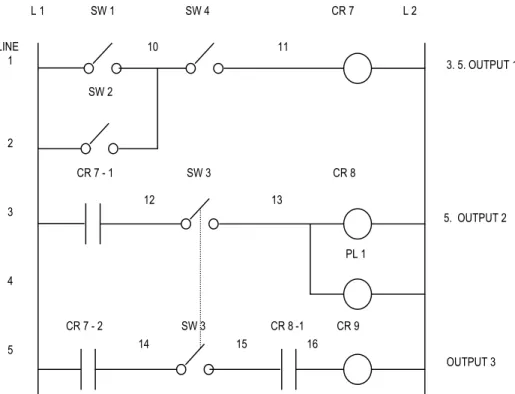

Tambahan persyaratan rangkaian mungkin diperlukan pada konstruksi dari penambahan line kontrol ladder, modifikasi yang mungkin dapat ditambahkan pada diagram ladder gambar 6.2. sebagai berikut:

SW4 harus ON untuk mengaktifkan CR7. CR7 harus ON untuk mengaktifkan CR8 CR9 dinyalakan oleh CR7, CR8 dan SW3

Gambar 6.3. Diagram Kontrol Ladder Yang Keliru.

SW 2

L 1 SW 1 CR 7 – 1 SW 3 CR 7 CR 8 PL 1 L 2 11 12 13 14 15

Kerja dari diagram power ladder dalam gambar 6.4. adalah ketika power dari coil kontaktor diaktifkan, kontak power tertutup, dan motor akan bekerja. Perhatikan bahwa pengawatan pada power ladder diagram ditunjukan oleh line yang lebih tebal untuk membedakan dengan line kontrol rangkaian.

.

Penggambaran pengembangan diagram ladder ditunjukan dalam gambar 6.5. perhatikan ada sebuah garis putus putus antara dua kontak SW3, garis putus putus mengindikasikan saklar tunggal dengan dua kontak .

L 1 SW 1 SW 4 CR 7 L 2 10 11 3. 5. OUTPUT 1 5. OUTPUT 2 OUTPUT 3 SW 2 CR 7 - 1 SW 3 CR 8 CR 7 - 2 SW 3 CR 8 -1 CR 9 12 13 14 15 16 PL 1 LINE 1 2 3 4 5

Gambar 6.5. Pengembangan Diagram Kontrol Ladder.gambar 6.2. Gambar 6.4. Diagram Power Ladder

Sebauah rangkaian tambahan untuk operasi dapat digambarkan pada line diagram ladder, seperti yang ditunjukan pada gambar 6.6. Rangkaian tambahan berdasarkan penambahan line disertakan denganCR& atau CR8 atau keduanya ditambahkan LS12 dan CR9 mengaktifkan relay CR10.

6.4. KONTRUKSI PROSES DIAGRAM LADDER

Beberapa langkah dalam merencanakan diagram ladder untuk suatu proses yang besar adalah sebagai berikut:

1. Mendefinisikan masalah.

2. Membuat sketsa dari proses operasi.

3. Membuat daftar urutan langkah kerja untuk proses.

4. Tambahkan sensor didalam gambar sesuai yang dibutuhkan, untuk menghasilkan kontrol sekuensial.

5. Tambahkan kontrol manual untuk memulai proses atau pemeriksaan operasional.

6. Perhatikan keamanan dari operator dan buatlah penambahan atau penyesuaian yang diperlukan.

7. Tambahkan tombol stop utama untuk menghentikan operasi secara aman. 8. Buatlah diagram ladder logicyang akan dipergunakan sebagai dasar dari

pemogramman PLC.

9. Perhatikan apa yang akan terjadi jika ?… ., dimana proses yang berurutan berjalan dibagian yang tepat.

OUTPUT 4 L 1 CR 7 - 3 LS 12 CR 9- 1 CR 10 L 2 17 18 19 CR 8 - 2 6 7

Beberapa langkah lain yang diperlukan didalam merencanakan program yang tidak termasuk dalam perencanaan antara lain:

Mencari dan memperbaiki penyebab kerusakan operasi prose yang tidak

berfungsi.

Mendaftar kompenen sensor, relay dll.

Diagram pengawatan termasuk terminal I/O.

Untuk mengilustrasikan sembilan langkah urutan perencanaan, dipergunakan konsef dasar masalah kontrol industri. Dan melakukan proses kreasi untuk mengilustrasikan setiap langkah dari proses perencanaan.

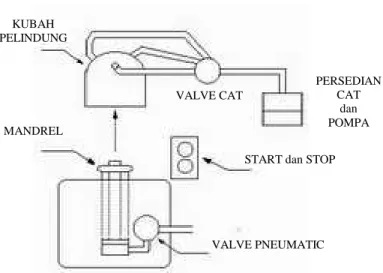

Langkah–1. Mendefinisikan masalah. Membuat sistem kontrol proses pengecatan komponen dengan spray. Sebuah benda kerja diletakkan di mandrel ( sebuah piringan yang berfungsi menahan benda kerja selama operasi). Ketika benda kerja telah siap, tombol start ditekan lalu mandrel dinaikan, setelah benda kerja berada diatas dan berada dalam kubah, cat disemprotkan selama 6 detik, setelah 6 detik mandrel diturunkan, benda kerja yang telah dicat dipindahkan dengan tangan (cat telah mengering dengan cepat).

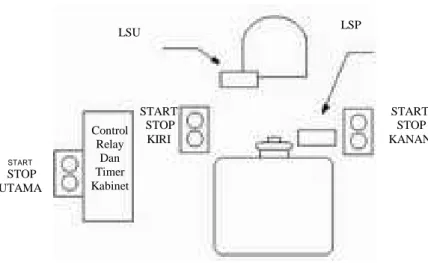

Langkah–2. Membuat sketsa proses. (lihat gambar 6.7.)

Langkah–3. Membuat daftar urutan langkah kerja untuk proses. Daftar urutan langkah langkah operasional harus dibuat dengan detail. Urutan langkah langkah

START dan STOP

VALVE PNEUMATIC PERSEDIAN CAT dan POMPA VALVE CAT KUBAH PELINDUNG MANDREL

harus dianalisa berkali kali sehingga apabila ada langkah yang tertinggal dapat diketahui kemudian dan dapat ditambahkan. Berikut ini adalah urutan langkah langkah proses.

1. Menjalankan pompa cat dan supply udara pneumatic.

2. Menjalankan sistem, ini membutuhkan tombol selain tombol utama.

3. Meletakan benda kerja di mandrel, sensor mengindikasikan benda kerja telah ditempatkan di mandrel.

4. Menekan dua tombol start utama, dengan menekan tombol oleh kedua tangan dapat mengurangi kemungkinan kecelakaan tangan operator dengan naiknya mandrel.

5. Mandrel dinaikan dengan silinder pneumatic yang memperoleh energi dari pembukaan valve udara secara elektrik, ketika tombol start utama ditekan. Catatan: mandrel akan kembali turun karena pengaruh grafitasi dan gaya tekan pegas kebawah, ketika valve tertutup kembali. Ketika benda kerja naik bersama mandrel sensor dibawahnya tidak turut naik sehingga menjadi non-aktif.

6. Ketika benda kerja sampai diatas dan berada dibawah kubah, mandrel berhenti karena tekanan udara, sensor mengindikasikan bahwa benda kerja telah mencapai puncak.

7. Timer mulai menghitung selama 6 detik.

8. Selama perioda 6 detik cat disemprotkan oleh sprayer.

9. Setelah 6 detik pengecatan berhenti, dan mandrel beserta benda kerja turun. 10. Sensor pada bagian atas dinon-aktifkan ketika mandrel beserta benda kerja

turun.

11. Ketika mandrel sampai dibawah memberi mengaktifkan sensor yang ada dibawah.

12. Benda kerja yang sudah dicat dipindahkan dari mandrel. 13. Sistem direset, srhingga proses dapat dimulai dari langkah-3.

Langkah–4. Tambahkan sensor didalam gambar sesuai yang dibutuhkan, untuk menghasilkan kontrol sekuensial. Pertama membuat daftar urutan, tentukan sensor

apa yangdiperlukan oleh mesin untuk mengindikasi status proses. Dibutuhkan sensor penempatan benda kerja yaitu limit switch placement (LSP) untuk memastikan benda kerja telah diletakan pada mandrel, juga dibutuhkan sensor untuk menunjukan mandrel sudah sampai diatas yaitu limit switch up (LSU). Kemungkinan dibutuhkan sensor untuk memastikan apakah sprayer cat telah mengecat dan untuk memastikan apakah tangan operator sudah keluar dari jalur penyemprotan. Gambar 6.8. ditunjukan dua sensor LSP dan LSU dan penempatannya, juga ditampilkan penempatan tombol start dan stop.

Langkah–5. Tambahkan kontrol manual untuk memulai proses atau pemeriksaan operasional. Kemungkinan dibutuhkan tombol manual untuk menaikan mandrel ke atas untuk memulai, tombol ini dibutuhkan ketika akan mengatur tekanan spray gun untuk daya sebar cat yang optimum, didalam diagram ladder dapat ditambahkan bagian push button up (PBU) untuk memenuhi syarat kontrol manual.

Langkah–6. Perhatikan keamanan dari operator dan buatlah penambahan atau penyesuaian yang diperlukan. Menyadari masalah keamanan operator mesin, salah satu cara yang peling mendasar untuk menjaga tangan jauh dari proses, dengan menggunakan dua buah tombol start. Sehingga kedua tangan harus jauh dari proses untuk menekan kedua tombol.Hal lainyang perlu dingat kemungkinan

START STOP KANAN START STOP KIRI Control Relay Dan Timer Kabinet START STOP UTAMA LSP LSU

mengaktifkan kipas untuk menyebarkan angin selama penyemprotan cat atau mungkin sebuah fotocell sebagai sensor utuk menghentikan mesin.

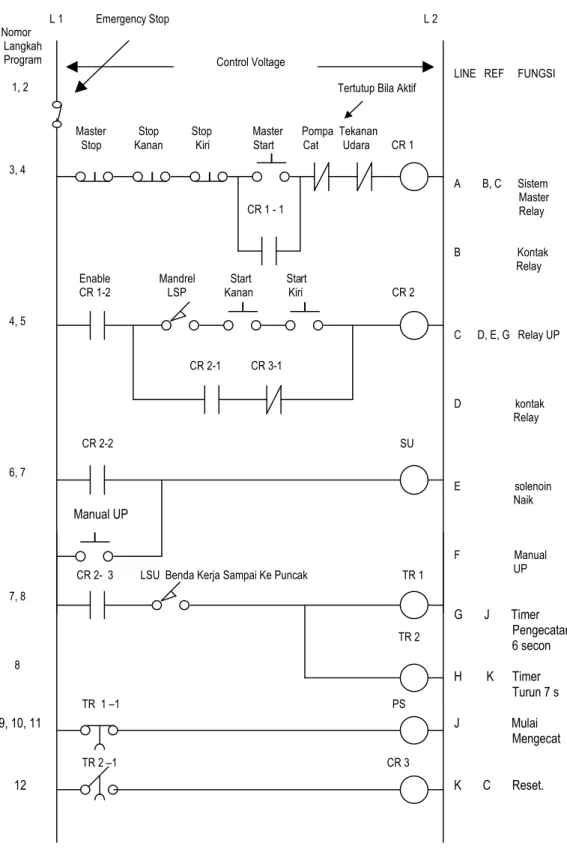

Langkah–7.Tambahkan tombol stop utama untuk menghentikan operasi secara aman. Tambahan saklar untuk keadaan berbahaya dan saklar stop utama yang dibutuhkan untuk keamanan operator. Hal ini kemungkinan terlihat seperti dalam langkah–6, karena pembahasan masalah keamanan operator, ini merupakan kelanjutan dari subyek keamanan, tetapi saklar stop keadaan bahaya sangat penting karena dibutuhkan sebagai kesadaran khusus tentang langkah tambahan. Langkah–8. Buatlah diagram ladder logic yang akan dipergunakan sebagai dasar dari pemogramman PLC. Diagram ini dibuat untuk mengaplikasikan langkah langkah proses dari langkah pertama sampai ketujuh. Dan bentuk diagram ladder ditunjukan pada gambar 6.9.

Langkah–9. Perhatikan “apa yang akan terjadi jika?”, dimana proses yang berurutan berjalan dibagian yang tepat. Jawablah arti dari “apa yang akan terjadi jika?”, atau daerah promlem yang potensial.Setelah duagramladder terpenuhi, semua kemungkinan situasi dan keadaan baya harus dibuat daftarnya. Dalam contoh ini beberapa dari hal tersebut adalah:

Apakah yang terjadi jika tidak ada benda kerja yang diletakan ketika tombol

star ditekan.

Apakah yang terjadi jika tegangan hilang pada saat benda kerja naik, waktu

pengecatan.

Bagaimana Akibatnya jika alat penyemprot keluar dari cat?.

Bagaimana Akibatnya jika part yang sama ditinggalkan dari dobel coat?

Bagaimana Akibatnya jika tombol utama stop ditekan? Apakah tombol stop

benar-benar menghentikan keseluruhan proses, atau dapat mandrel bergerak dan menghasilkan suatu masalah tentang keselamatan setelah tombol stop tertekan. itu dapat terjadi.

Semua jenis pertanyaan diatas harus dijelaskan hingga urutan terakhir dan dengan diagram tangga. Penjelasan ulang dari diagram tangga pada gambar 6-9 tutup sebagian dari gambar masih belum jelas, namun ini hanya beberapa tidak

semuanya. Modifikasi - modifikasi selanjutnya akan diperlukan untuk melengkapi suatu penjelasan yang belum dapat ditentukan.

. Nomor Langkah Program 1, 2 3, 4 4, 5 6, 7 7, 8 8 9, 10, 11 12

Master Stop Stop Master Pompa Tekanan Stop Kanan Kiri Start Cat Udara CR 1

L 1 Emergency Stop L 2

CR 1 - 1

Enable Mandrel Start Start CR 1-2 LSP Kanan Kiri CR 2

CR 2-1 CR 3-1

CR 2-2 SU

Manual UP

Tertutup Bila Aktif Control Voltage

LINE REF FUNGSI

A B, C Sistem Master Relay B Kontak Relay C D, E, G Relay UP D kontak Relay E solenoin Naik F Manual UP G J Timer Pengecatan 6 secon H K Timer Turun 7 s J Mulai Mengecat K C Reset. TR 2

CR 2- 3 LSU Benda Kerja Sampai Ke Puncak TR 1

TR 1 – 1 PS

TR 2 – 1 CR 3

6.5. FLOWCHART METODE PEMOGRAMMAN.

Telah dibahas pada awal, salah satu dari langkah langkah dalam perencanaan suatu proses digambarkan dalam diagram ladder, metod lain untuk menjelaskan langkah langkah proses dapat menggunaka flowchart atau diagram arus. Dimana merupakan penggambaran dari program logika. Flowchart dapat dipergunakan pada awal rancangan untuk memudahkan pengembangan program yang besar dan rumit. Flowchart menunjukan poin poin keputusan, operasi yang sebenarnya dan urutan penyelesaian masalah. Umumnya flowchart menggunakan empat lambing dasar, yaitu oval, diamond, rectangle dan parallelogram, sebagai tambahan panah penghubung, keempat lambang ditunjukan pada gambar 6.10. Lambang oval menyatakan start program dan end program, lambang diamond menyatakan kondisi pernyataan yes atau no, lambing rectangle menyatakan tempat proses terjadi. Lambing parallelogram menandai adanya input dan output, hal itu dipergunakan untuk memasukan informasi kedalam sistem atau untuk mengambil informasi keluar. Flowchart, gambar 6.11. merupakan proses penyemprotan benda kerja.

OVAL

DIAMOND

RECTANGLE

PARALLELOGRAM

PENGHUBUNG

START

Apakah Benda Kerja Sudah Diletakan

Mandrel bergerak naik Operator mengaktifkan Pompa Dan Pneumatic

mensupply udara

Operator mengaktifkan SISTEM

Operator Meletakan Benda Kerja Ke Mandrel

Operator menekan kedua Tombol start utama

Apakah Benda Kerja Sudah di Puncak

Apakah Mandrel dan Benda Kerja Sudah

dibawah Apakah Mandrel dan

Benda Kerja Sudah turun

Sistem Restart

Mandrel dan Benda Keja bergerak Turun Benda Kerja di cat

Selama 6 secon

Operator Mengambil Benda Kerja dari Mandrel

YES NO YES YES YES NO NO NO

6.6. SOAL SOAL LATIHAN

Memecahkan permasalahan berikut dengan menggunakan kesembilan langkah perencanaa.

1. Membuat diagram ladder untuk urutan berikut:

SW1 tertutup, CR1 terbuka

Setelah CR1 terbuka, SW2 memungkinkan CR2 terbuka.

CR2 terbuka, PL1 nonaktif.

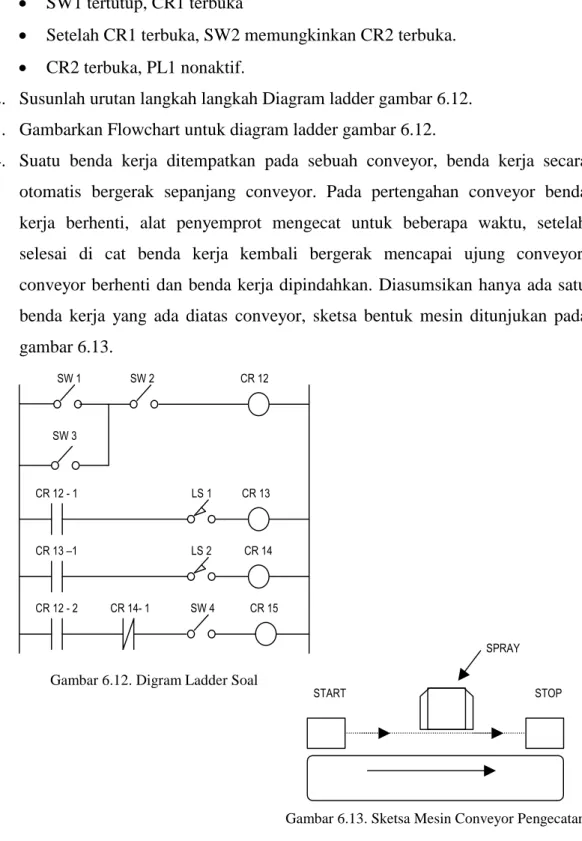

2. Susunlah urutan langkah langkah Diagram ladder gambar 6.12. 3. Gambarkan Flowchart untuk diagram ladder gambar 6.12.

4. Suatu benda kerja ditempatkan pada sebuah conveyor, benda kerja secara otomatis bergerak sepanjang conveyor. Pada pertengahan conveyor benda kerja berhenti, alat penyemprot mengecat untuk beberapa waktu, setelah selesai di cat benda kerja kembali bergerak mencapai ujung conveyor, conveyor berhenti dan benda kerja dipindahkan. Diasumsikan hanya ada satu benda kerja yang ada diatas conveyor, sketsa bentuk mesin ditunjukan pada gambar 6.13.

SPRAY

START STOP

Gambar 6.13. Sketsa Mesin Conveyor Pengecatan. Gambar 6.12. Digram Ladder Soal

SW 3

SW 1 SW 2 CR 12

CR 12 - 1 LS 1 CR 13

CR 13 – 1 LS 2 CR 14

BAB VII

REGISTER DASAR

7.1. TUJUAN

Mendaftar lima jenis register dasar yang ada di PLC.

Menjelaskan dan menggambarkan masing masing fungsi dari 5 jenis register.

7.2. PENDAHULUAN

Pada bab bab terdahulu telah dipahami sistem PLC secara lengkap dan mempelajari elemen elemen PLC, perangkat luar input dan output dan bagaimana cara operasi kerja, memahami dan mendaftar prosedur pemogramman, program aplikasi input ON-OFF menghasilkan output ON-OFF, program start-stop, membuat diagram ladder untuk sebuah proses permasalahan. Sedangkan pada bab ini akan dijelaskan pengertian register register yang ada di PLC CPU, untuk membantu dan mempermudah dalam pelajaran selanjutnya yaitu fungsi timer dan fungsi counter yang banyak dipergumakan pada setiap permasalahan.

7.3. KARAKTERISTIK UMUM REGISTER.

Dalam CPU PLC regieter berada di dua lokasi, mikroprosessor memiliki register internal, umunya tidak dapat diakses secara langsung oleh pemakai. Register ini memiliki ukuran 4, 8, 16, 32 atau 64 bit, tergantung pada tipe microprosessor, dan bekerja membantu unit kontrol, unit aritmatic dan unit logika didalam prosessor untuk menyelesaikan suatu proses. Register akumulator, register data, register indek, register kode kondisi, scratch pad register dan register instruksi semua bekerja untuk menyimpan data sementara, yang akan dipergunakan untuk meyelesaikan fungsi fungsi program.

Didalam register masing masing lokasi bit berisi angka “1” dan “0”, isi register dapat dilihat dengan menggunaka VDT dengan memanggil register pada keyboard, beberapa sistem dapat membaca dan mencetak isi register,.

Penggunaan register biasanya dengan menyebutkan angka register yang ditentukan, seperti HR256 merupakan Holding Register 256, atau OG2 merupakan Output Group register 2. salah satu model PLC memiliki alamat register 130 sampai 217 ditugaskan untuk kegiatan pengaturan waktu dan penghitungan (Timer dan Counter). Alamat pada register PLC menjadi penting karena ini merupakan kerja manual dalam pemogramman.

Dalam gambar 7.1. diperlihatkan 5 blok sistem penyimpanan sementara yang dipergunakan untuk manipulasi data didalam mikroprosessor PLC.

7.4. HOLDING REGISTER (Register Penyimpan).

Holding atau working, register (HR) hold berisi muatan kalkulasi, arithmetic atau logic, didalam CPU register ini berada ditengah lihat gambar 7.1. Untuk PLC ukuran kecil holding register tidak dapat secara langsung diakses oleh input atau output. Input dan output register (single atau group) merupakan interface holding register dengan perangkat luar. Data sinyal dari spesifik input yang pertama disimpan dalam format 0 dan 1 pada input register, kemudian data tersebut dimanipulasi oleh mikroprosessor dan disimpan didalam holding register, sebelum isi dari holding register mempengaruhi peralatan luar, ditransfer dahulu ke output register, keluaran register 0 dan 1 mengendalikan perangkat interface seperti optoisolator. Untuk mengambarkan proses sinyal pada holding register digunakan fungsi pengatur waktu (timer) dan penghitung (counter).

Dalam operasi artimetic sebuah holding register dapat berisi operand pertama, holding register lain berisi operand kedua dan sebuah holding register terakhir berisi hasil manipulasi matematik. Lihat gambar 7.2.

Input Register 8 – 12 Typically Holding Register Atau Working 100 – 1000 Typically Output Register 8 – 12 Typically Spesific Input Spesific Output Gambar 7.1. PLC register. Operand 1 HR 0075 Operand 2 HR 0076 Hasil HR 007 Enable Input Overflow Indicator Output Sum Data Input Data Input

Pada fungsi timer, nilai preset pewaktu ditempatkan pada register yang ditunjuk, dan holding register tempat manipulasi berlangsung, lihat pada gambar 7.3a. Pada fungsi counter, nilai preset penghitungan ditempatkan pada register yang ditunjuk, dan holding register tempat dimana perhitungan berlangsung, lihat pada gambar 7.3b.

Jumlah holding register pada PLC ukuran kecil 16, dan pada sistem yang

besar kemungkinan memiliki holding register dalam ratussan, semuanya dapat diakses untuk pemogramman, manipulasi dan analisa visual.

PRESET 014 REGISTER HR 101 TS 017

Register yang dituju 014 Tempat di mana Nilai waktu

Disetting

Register yang dituju HR 101 Tempat di mana Hasil Perhitungan

disimpan (a) Timer PRESET 021 REGISTER HR 102 DC10 7

Register yang dituju 021 Tempat di mana Nilai Hitungan

Disetting

Register yang dituju HR 102 Tempat di mana Hasil Perhitungan

disimpan (b) Counter

7.5. INPUT REGISTER (Single dan Group)

Input register pada dasarnya mempunyai karakteristik yang sama dengan holding register, kecuali input register dapat mengakses terminal modul input atau port. Jumlah dari input register pada PLC biasanya 1/10 dari holding register.

Input group register (IG) seperti input register, perbedaanya untuk input register masing masing dari 16 bit secara individu mengakses satu input port, sedangkan satu input group register menerima data dari 16 input port secara berurutan. Gambar 7.4. menggambarkan bagaimana IG register bekerja. Keuntungan dari sistem IG register yaitu hanya satu register yang memerlukan layanan 16 input port, tanpa sistem IG register dibutuhkan 16 register untuk melayani 16 input dan dibutuhkan banyak ruang memori untuk menjalankan program. Terminal modul input berhubungan dengan satu bit IG register, masing-masing IG register mengendalikan satu status bit. Bilamana input port memungkinkan, atau terpasang, maka menghasilkan bit slot ‘1’, bilamana input port off menghasilkan bit slot ‘0’, gambar 7.5. menunjukan jumlah nomor input group dan input port.

Tabel 7.1. Jumlah Nomor Input Group dan Input Port. Jumlah

Input Group Register

Sistem Control Input 8 Bit

Sistem Control Input 16 Bit 1 1 – 8 1 – 16 2 9 – 16 17 – 32 3 17 – 40 33 – 48 4 41 – 48 49 – 64 5 49 – 56 65 – 80 6 57 – 64 81 – 96 7 65 – 72 97 – 102 dst dst dst

7.6. OUTPUT REGISTER (Single dan Group)

Output register, input register pada dasarnya mempunyai karakteristik yang sama dengan holding register, kecuali output register dapat mengakses terminal modul output atau port. Jumlah dari output register sama dengan input register.

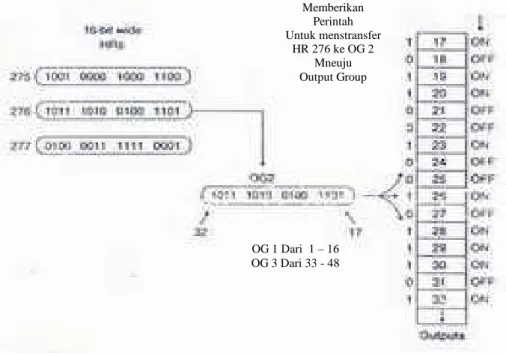

Output group (OG) register serupa dengan input group (IG) register, gambar 7.5. menunjukan fungsi OG register, satu OG register dapat mengontrol 16 output, bila posisi pada bit 1, maka output akan on dan bila 0 maka output akan off

Memberikan Perintah Untuk menstransfer HR 276 ke OG 2 Mneuju Output Group Posisi Status Output Untuk HR 276 OG 1 Dari 1 – 16 OG 3 Dari 33 - 48

7.7. SOAL SOAL LATIAHN.

1. Susun lima dasar tipe register, gunakan diagram blok untuk menunjukan masing masing tipe dalam operasi PLC.

2. Bagaimana IG register yang terlihat pada ketiga status input modul, yang ditunjukan pada gambar 7.6.?. Berapa jumlah nomor tiap tiap IG register?, Berapakah nilai dalam binar didalam register.?

3. Bagaimana status output untuk empat output dan IG register yang ditunjukan pada gambar 7.7. ? Berapaka jumlah nomor output untuk OG dan IG register yang ditunjukan.

A B C

No Input Status No Input Status No Input Status

49 ON 105 ON 209 OFF 50 ON 106 OFF 210 ON 51 OFF 107 ON 211 OFF 52 ON 108 OFF 212 ON 53 OFF 109 ON 213 OFF 54 OFF 110 OFF 214 ON 55 ON 111 OFF 215 OFF 56 ON 112 ON 216 ON 57 ON 217 ON

58 OFF 8 bit PLC 218 OFF

59 ON 219 OFF 60 OFF 220 OFF 61 ON 221 OFF 62 ON 222 ON 63 OFF 223 ON 64 ON 224 OFF

Gambar 7.6. Diagram Untuk Soal 2

0011 1100 1010 0111 A OG 0007 0101 1111 0000 0110 C IG 0011 1100 1011 1011 1000 D OG 0021 1010 0110 B OG 0008

BAB VIII

FUNGSI TIMER PLC

8.1. TUJUAN

Menguraikan fungsi timer yang bersifat menyimpan (retentive) dan

pengaturan waktu tunda (delay timer).

Mendaftar dan menguraikan delapan fungsi timer, yang digunakan dalam

rangkaian proses.

Menerapkan kedelapan fungsi timer pada rangkaian PLC, untuk

mengendalikan proses.

Menerapkan fungsi timer didalam berbagai permasalahan mempergunakan

kombinasi dua timer atau lebih.

8.2. PENDAHULUAN

Perangkat lunak proses yang umum digunakan setelah kontak dan coil adalah timer (pengatur waktu). Fungsi timer yang paling umum adalah TIME ON DELAY (TON) yang merupakan fungsi dasar. Ada beberapa bentuk konfigurasi timer, yang diperoleh dari pengembangan fungsi TON, PLC mempunyai banyak kemampuan untuk memanipulasi fungsi timer. Dalam bab ini diilustrasikan fungsi TON dan tujuh fungsi lainnya. Fungsi dasar yang kedua adalam TIME OFF DELAY (TOF)

8.3. TIMER DASAR

Fungsi timer yang perlu diketahui selain dari tipe TON dan TOF, ada beberapa tipe fungsi timer diantaranya:

8.3.1. Timer satu Input.

Timer satu input disebut non-retentive timer, digunakan dalam beberapa PLC, ditunjukan dalam gambar 8.1. bila IN001 diberi energi maka kontak akan tertutup, maka timer TS017 akan mulai menghitung untuk 4 detik, setelah 4 detik output akan ON. Jika IN001 energinya hilang dan kontak terbuka, maka timer akan mereset kembali seperti kondisi awal dan output akan OFF. Bilamana IN001 terbuka diantara interval waktu (missalnya pada saat 2 detik) maka timer akan mereset kembali menjadi nol.

8.3.2. Timer Dua Input.

Tipe timer satu input mempunyai kelemahan yaitu kembali mereset pada saat input kehilangan energi. Gambar 8.2. tipe dengan format blok, dilengkapi dengan line enable/ reset, timer akan bekerja apabila diberi energi. Apabila energi hilang akan tetap menghitung sampai nol atau reset pada saat nol. Line IN001

IN001 TS017

4 det

menyebabkan timer berjalan, ketika enable, bilamana input enable terus diberi energi timer akan terus bekerja berulang ulang, bilamana input enable kehilangan energi timer akan bekerja sampai 0 dan berhenti tidak mereset 0, catatan, ketika IN001 terbuka dan IN002 tertutup timer serupa dengan gambar 8.1. contoh lain, IN002 tertutup, IN001 diatur ON setelah 6 detik, IN001 terbuka atau Off, timer mempertahankan hitungan ke 6, tidak mencapai hitungan yang ditetapkan 14 detik, dan output timer masih tetap Off, timer tidak akan mereset kecuali IN002 terbuka, apabila IN001 kembali ON, hitungan dimulai sampai ke 8 dan output timer akan ON.

Gambar 8.3. dengan diagram format coil, keduanya memiliki input masukan energi dan input reset/ enable, merupakan pilihan lain, IN7 untuk pengatur waktu RT31=RN, dan IN8 enamble RT31=RS, ketika timer menjadi ON, output 31 (internal) mengatur output 78 menjadi ON. Penghitungan dalam register tidak digambarkan, di dalam beberapa PLC nilai preset waktu sudah tetap misalnay timer 5 detik, timer 10 detik dst.

Preset adalah tempat nilai waktu yang di set Atau Register yang ditunjuk

IN002 IN001 TS 017 Preset 014 Reg HR 101 RUN Enable/ Reset

Gambar 8.2 Format Blok Dengan Dua Input

Reg. adalah tempat menghitungi waktu yang di set

Gambar 8.4. menunjukan timer dengan tiga input dimana input reset/ enable dipisah masing masing memiliki saluran input yang berbeda, ini banyak digunakan pada kasus kasus khusus. Ilustrasi gambar merupakan timer untuk kasus spesial, dimana line reset dan enable terpisah menjadi dua, konfigurasi ini digunakan untuk program spesial pengaturan kebutuhan yang tersedia,

8.3.3. Timer yang bersifat menyimpan (Retentive Timer ON), RTO.

Timer RTO dibuat tetap mempertahankan nilainya, ini berarti bahwa walaupun kondisi input dimatikan (Off) nilai terakhir yang masuk dalam timer akan disimpan (rententive), sehingga bila input diaktifkan lagi (ON), maka timer akan mulai menghitung dari nilai terakhir pada saat timer dimatikan. Gambar 8.5.(a)

IN002 IN001 TS 017 Preset 014 Reg HR 101 IN003 RUN Enable Reset

Gambar 8.4. Format Blok Dengan Pemisahan Enable - Reset

RUN

Enable/ Reset

Output Timer

Gambar 8.3. Format Coil

Run Timer Reset Output 78 IN 7 RN 31 RT IN 8 RS 31 RT 31 Timer 14 78 O

menunjukan diagram ladder RTO, bilamana input 1:012 ON, timer mulai menghitung dengan nilai mertambah, setiap 1 detik pada T4:10, apabila input 1:012 Off pada hitungan ke 40, maka angka terakhir akan disimpan. Bilaman 1.012 ON kembali hitungan dilanjutkan mulai dari nilai 40 sampai selesai 180, dan timer direset, seandainya pada hitungan 120 direset maka timer diangkap selesai menghitung kembali 0. Untuk lebih jelasnya dapat dilihat pada gambar 8.5 (b) diagram waktu.

(b) Timing Diagram RTO

1:012t

res 1:017 T4: 10

EN

DN

Gambar (a ) Diagram Ladder RTO

RTO Timer T4: 10 Time Base 1.0 Preset 180 Accumlator 0 12 10

8.4.CONTOH CONTOH FUNGSI TIMER. Beberapa fungsi timer yang dipergunakan adalah: Contoh 1. Timer Delay ON (TON)

Contoh 2. Timer Delay OFF, TOF. Contoh 3. Limit On Time.

Contoh 4. Repeat Cicle. Contoh 5. Opersai One Shoot.

Contoh 1. Timer Delay ON, TON.

Pada gambar 8.6. diperlihatkan diagram Ladder TON, output A (LT1) ON selama waktu setting (8 det) yang diberikan baru kemudian output B (LT2) menjadi ON, bilaman output A kembali Off maka output B akan mengikuti Off.

R017 8 det Count HR 001 IN001 CR0017 TS CR0017 TS0018

Bentu di monitor PLC Logic Diagram Pengawatan INPUT OUTPUT SW 1 LT 1 LT 2 P L C Com 1 2 3 4 5 6 Com 17 18 19 20 21 22

iagram Dasar Relay Logic Diagram Pengawatan

TDR - 1 LT 2 L 1 TDR L 2 SW 1 8 det LT 1 L 1 L 2 LT 1 LT 2 TDRt SW 1 SW 1 - IN001 ON SW 1 - IN001OFF 8 de LT 1 / CR017 LT 2 / CR018 Diagram Waktu

Contoh 2. Timer Delay OFF, TOF.

Pada gambar 8.7. diperlihatkan diagram Ladder TOF, output M (CR017) ON dan output P (CR019) menjadi ON, bilaman output M kembali Off maka selama waktu preset (20 det) yang diberikan baru kemudian output P akan Off.

Contoh 3. Limit On Time.

Pada gambar 8.8. diperlihatkan diagram Ladder time interval on start, output A dan B sama sama ON, pada selang waktu 4,6, detik output B akan Off dan output A tetap ON.

Preset 046 Reg HR 053 IN001 CR020 IN001 TT CR021 IN002 IN001 CR021 CR022 Output A Logic TT Timer 4,6 det Output B Run ENABL E Diagram Waktu

IN001 ON IN001 OFF 4,6

det

Gambar 8.8. Diagram Ladder Limit On Time.

Diagram Waktu IN001 CR0017 IN001 IN001 TS CR0018 IN001 CR018 CR019 CR0019 Preset 20 Reg HR 161 MOTOR LOGIC POMPA

Gambar 8.7. Diagram Ladder Time Delay Off.

SW 1 - IN001

ON SW 1 - IN001OFF 20 det

Contoh 4. Repeat Cicle.

Pada gambar 8.9. diperlihatkan diagram Ladder Pengaturan waktu pulsa berulang, Output TT013 akan ON sesaat dan Off pada interval waktu yang tetap (0,5 detik), selama IN005 aktif.

Contoh 5. Opersai One Shoot.

Pada gambar 8.10. diperlihatkan diagram Ladder Operasi One Shoot, input akan aktif sesaat atau lebih, dan output CR0040 akan ON selama interval waktu (17 detik) yang ditentuka.

Preset 5 Reg OR11 IN005 TT013 TT 013 Diagram Waktu 0,5 det 1,0 det Scan Timer IN005 Output TT013

Gambar 8.9. Diagram Ladder Repeat Cicle.

IN001 ON CR0030 CR0031 OUTPUT IN001 TS 31 CR0030 CR0030 TS 0031 IN0011 CR0030 CR0031 CR0040 CR0030 Preset 017 Actual HR0107 17 det

8.5. APLIKASI PROSES TIMER DI INDUSTRI

Masalah stasiun pemanas dan pendingin berikut memerlukan beberapa pemogramman timer, dan kontak , coil logic. Dimana sistem ini menyelesaikan proses pengerasan permukaan pada cincin baja, pengerasan dilakukan dengan memanaskan cincin baja pada suhu tinggi, kemudian segera mendinginkan dengan cepat.

Proses pemanasan dilakukan dengan tidak ada sentuhan dengean elemen pemanas, arus listrik yang tinggi, diberikan pada coil penghantar elemen pemanas yang berbentuk lingkaran, oleh karena itu cincin baja yang ditempatkan, ditengah tengah lingkaran memanas dengan cepat. Coil mempunyai sistem air pendingin untuk menjaga pemanasan yang berlebihan atau meleleh., air pendingin dengan cepat dipompakan melalui bagian dalam coil penghantar. Menyemprokan pada bagian cincin baja dengan air dingin ,elalui banyak lubang pada bagian dalam coil dan menghasilkan pendinginan yang cepat, dimana menghasilkan sustu permukaan cincin baja yang keras. Layout mekanik dari sistem proses pemanasan dan pendinginan diperlihatkan pada gambar 8.11.

BENDA KERJA SILINDER PNEUMATIC UP GRAVITASI PEGAS DOWN LSPP LSU Up Dn Up Dn UP-DN MANDREL KANAN KIRI ON OFF AIR PENDINGIN PEMANAS

Urutan proses sistem sebagai berikut: 1. Tekan tombol utama, sistem aktif.

2. Cincin baja diletakkan pada mandrel. Limit switch (LSPP) aktif memberi indikasi bahwa benda kerja telah diletakan.

3. Tekan tombol star kiri dan kanan bersamaan.

4. Tombol stop dapat setiap saat menghentikan semua proses.

5. Mandrel diangkat dengan tekanan udara pneumatic, pada saat ini limit switch tidak terangkat berarti limit switch menjadi terbuka atau tidak aktif.

6. Mandrel sampai puncak, dan limit switch (LSU) memberi indikasi cincin baja sampai di atas.

7. Pemanas hidup selama 10 detik kemudian mati. 8. Pendinginan hidup selama 8 detik kemudian mati.

9. Mandrel kembali kebawah karena gaya gravitasi dan pegas. LSU menjadi tidak aktif ketika mandrel turun.

10. Mandrel sampai bawah, LSPP menjadi aktif kembali. 11. Cincin baja dipindahkan.

12. Sistem berulang.

Beberapa tampilan pilihan tidak terdapat pada urutan proses diatas yaitu:

Jika diasumsikan pemanas dan pendingin keduanya aktif, pemasangan harus

ditambahkan untuk menyatakan berjalan sepanjang proses.

Bagian cincin yang sama dapat diproses lebih dari satu kali, misalnya di

inginkan cincin akan dipindahkan setelah 12 kali proses.

Apakah suhu yang sesuai telah tercapai?. Suatu sensor thermocouple dapat

dipasangkan untuk memonitor suhu.

Penambahan control manual untuk setting yaitu atas, panas dan dingin.

Perlengkapan keselamatan dapat ditambahkan seperti pelindung keselamatan.

Perlengkapan lain yang diperlukan.

Langkah berikut merupakan penomoran input output untuk menugaskan register PLC atau address. Ditunjukan pada tabel 8.1.

Tabel 8.1. Penomoran Input Output.

INPUT OUTPUT

0001 Master Stop 0019 Valve solenoid naik

0002 Master Start 0021 Saklar coil panas ON

0003 Stop kiri naik 0023 Solenoid air pendingin menyemprot

0004 Stop kiri turun 0017 Sistem ON

0005 Stop kanan naik 0018 Mesin bekerja.

0006 Stop kanan turun

0007 Tombol limit switch bawah

0008 Tombol limit switch atas

Membuat dan menyelesaikan diagram ladder, seperti gambar 8.12. dan menyelesaikan diagram pengawatan perangkat input dan output ke terminal PLC. Seperti ditunjukan pada gambar 8.13.

CR018

CR018 CR024

CR017 IN003 IN005 IN004 IN006 IN007 CR018 CR017 Preset 10 det Reg HR 037 IN001 IN002 CR017 CR018 CR019 IN008 TS CR020

Langkah terakhir perencanaan pengembangan dan modifikasi yang diperlukan. Preset 1 det Reg HR 040 Preset 8 det Reg HR 030 CR022 TS CR024 CR020 CR022 CR023 CR020 TS CR022 IN008 CR020 CR018 CR021 CR018 CR018

Gambar 8.12. Diagram Ladder Mesin Pemanas dan Pendingin.

Gambar 8.13. Diagram Pengawatan PLC, Input dan Output Modul.

INPUT OUTPUT

P

L

C

Stop Start Stop Start Stop Start LSU LSPP ON RUN Solenoid UP Heat Coil Solenoid Pendingin Com 17 18 19 20 21 22 23 Com 1 2 3 4 5 6 7 8 Master Kiri Kanan8.6. SOAL SOAL TROUBLESHOOTING (TS)

PLC yang telah diprogram untuk dapat beroperasi, bagaimanapun memiliki kelemahan dan kekeliruan dimisalkan salah instruksi program, atau factor lain yang menyebabkan trouble.

TS 1. Pada gambar 8.6.

1. Waktu timer kurang dari 1 detik.

2. Timer tidak akan mereset ketika IN001 diputus. TS 2. Pada gambar 8.7.

1. Pompa peminyakan bekerja pada saat motor hidup, 2. Pompa peminykan mati bersamaan dengan motor. 3. Pompa peminyakan tidak pernah mati.

8.7. SOAL SOAL LATIHAN

Gambarkan Program PLC untuk soal soal dibawah ini, masukan program ke dalam PLC, lalu uji program .

1. Timer menyalakan saklar kipas selama 8.6 detik setelah saklar di dinding dinyalakan . Jika saklar di dinding mati selama waktu interval 8.6 detik, timer mereset selam 0 detik. Jadi ketika saklar di dinding kembali menyala, terjadi penundaan selama 8.6 detik.

2. Ketika saklar menyala, C langsung menyala dan D akan menyala setelah 9 detik, dan kedua saklar antara C dan D mati bersamaan.

3. E dan F menyala karena saklar. Ketika saklar mati E langsung mati. sedangkan F mati setelah 7 detik.

4. G dan H hidup ketika diberikan input. G mati setelah 4 detik. H tetap hidup sampai pemutusan daya. Jika input tidak ada maka output juga mati.

5. Dua penghasil pulsa aktif pada waktu yang sama. Output pulsa J akan memberikan pulsa setiap 12 detik. Output pulsa K memberikan pulsa setiap 4 detik.

6. Ketika L menyala, M hidup 11 detik kemudian, dan menyala selam 11 detik, walaupun L tetap menyala.

7. A. Dua lampu menyala dan mati pada interval yang berbeda. Lampu 1 menyala selama 5 detik dan mati selama 5 detik. Lampu 2 menyala selama 8 detik dan mati selama 8 detik. B. Dua lampu berkedip secara berurutan, yang pertama selama 5 detik dan yang kedua selama 8 detik.

8. Ada empat output ; R,S,T, dan U,R langsung menyala ketika diberikan input.

S menyala setelah 4 detik. T menyala setelah 5 detik setelah S. U menyala setelah 1.9 dari S. Satu saklar mematikan semua output.

9. Ulangi latihan 7 untuk mematikan penundaan yang aktif. S mati 4 detik setelah R. T mati 6 detik setelah R. U mati 2.5 detik setelah S.

10. Pulsa output V bergerak 3.5 detik setelah input W hidup. Interval waktu hidup V yang berlangsung 7.5 detik. V bergerak kembali 3 detik 3 detik kemudian selama 5.3 detik.

11. Ada tiga pencampuran alat dalam memproses garis ; A,B, dan C. setelah

proses dimulai. Pencampuran A bekerja setelah 7 detik berlalu. Lalu, pencampur B bekerja 3.6 detik setelah A. Pencampur C bekerja 5 detik setelah B. Semua keadaan tetap sampai saklar utama dimatikan.

12. Ketika tombol Start ditekan, M aktif . 5 detik kemudian N aktif . Ketika Stop ditekan , maka keduanya mati. Sebagai tambahan, setelah 5 detik M dan N mati, kipas F yang sebelumnya mati lalu menyala. F terus menyala sampai tombol Start kembali ditekan.

13. Gergaji kayu W, sebuah kipas F, dan alat pemberi minyak pelumas pompa, semunya aktif ketika tombol Start ditekan. Tombol Stop hanya menghentikan kerja gergaji saja. Kipas akif selam 5 detik. Pemberi minyak aktif selama 8 detik setelah W mati. Sebagai tambahan, jika gergaji aktif lebih dari 1 menit, kipas harus menyala terus. Kipas dapat mati dengan menekan bagian tombol reset kipas. Jika gergaji bekerja kuarang dari satu menit. Pompa harus mati ketika gergaji mati. Waktu penundaan untuk mati selama 8 detik berpengaruh untuk waktu kurang dari 1 menit.

BAB IX

FUNGSI COUNTER PLC

9.1. TUJUAN

Menjelaskan fungsi-fungsi counter pada PLC

Menyusun dan merencanakan instruksi penghitungan dengan counter

bilamana dipergunakan pada rangkaian proses.

Menerapkan fungsi counter PLC dan menghubungkan rangkaian untuk proses

kontrol.

9.2. PENDAHULUAN

Fungsi pemogramman counter pada PLC adalah berupa format pengatur waktu. Terminal input pada counter dapat lebih dari satu, yang pertama merupakan input penghitungan pulsa (clock), dan lainnya enable/ reset. Sebagai pilihan dapat juga enable dan reset terpisah, tergantung pada kebutuhan. Counter konvensional sudah banyak diganti dengan fungsi counter PLC, counter konvensional dapat berupa mesin listrik, dan jenis elektronik. Contoh tipe counter tersebut banyak ditemukan dalam berbagai peralatan manual.

Fungsi yang umum dari counter adalah up dan down atau kombinasi up-down. Tipe yang lebih khusus adalah counter kecepatan tinggi untuk menghitung frekuensi tinggi, Up counter menghitung dari 0 sampai nilai preset, dan down counter menghitung dari nilai preset sampai 0.

9.3. DASAR DAN KONFIGURASI COUNTER.

Empat konfigurasi tipe counter PLC yaitu fungsi dasar up atau down counter, kombinasi up-down counter, high speed counter dan counter yang dilengkapi dengan enable / reset.

9.3.1 Counter Naik atau Turun (Up or Down)

Gambar 9-1a. menunjukan format blok merupakan acauan dasar gambar fungsi counter PLC, nilai hitungan ditempatkan pada register yang ditunjuk yaitu preset dengan nilai 21. Counter up bekerja sebagai berikut, input clock pertama IN001 aktif counter akan menghitung satu dan hasil hitungan disimpan pada reg HR102, dan seterusnya untuk clock berikutnya sampai hitungan akhir yaitu 21, output UC017 akan ON dan bilaman input reset IN002 aktif maka counter akan kembali 0, kebalikan dari up counter adalah down counter yang menghitung dari nilai preset 21 sampai 0. Gambar 9.1b merupakan format coil.

DC017 atau IN001 UC017 Preset 021 Reg HR 102 IN002 COUNT ENABLE / RESET

9.3.2. Counter Kombinasi Up dan Down.

Gambar 9.2. menunjukan counter tiga input dimana masing masing memiliki input clock up dan down, yang ketiga input enable/ reset.

9.3.3. Counter Kecepatan Tinggi (High Speed)

Gambar 9.3. merupakan counter dengan kecepatan tinggi dipergunakan untuk menghitung pulsa clock yang memiliki frekuensi tinggi sekitar 7 KHz (tergantung dari jenis PLC) IN001 HSC 017 Preset … .. Reg … … IN002 COUNT ENABLE / RESET

Gambar 9.3. Counter Kecepatan Tinggi

IN001 UDC 017 IN002 Count UP Count Down ENABLE / RESET Preset 021 Reg HR 102 IN003

Gambar 9.2. Counter Kombinasi Up dan Down

IN1 32 UC Count 21 Count ENABLE / RESET Output Counter Output 74 IN2 32 UC 32 74 OT (b) Format Coil

9.3.4. Counter dengan Enable-Reset Terpisah.

Gambar 9.4. menunjukan counter tiga input dimana bila semua input tebuka counter tidak bekerja, input enable dan reset aktif high atau berfungsi bilaman input ON.

9.4. CONTOH APLIKASI FUNGSI COUNTER.

Enam contoh penggunaan counter PLC, pertama sebagai aplikasi dasar untuk menhitung kejadian, kedua dan ketiga contoh kegunaan lebih dari satu counter untuk proses control penghitung . keempat fungsi counter yang berhubungan dengan fungsi timer.

Contoh 1. Menghitung langsung suatu proses, output counter bekerja setelah penghitungan selesai, setelah jumlah tertentu dari penghitungan yang terjadi. Output akan bekerja. Output dapat digunakan sebagai supply peralatan indikator atau digunakan sebagai loncatan pada rung didalam diagram ladder. Fungsi counter ditunjukan pada gambar 9.5. merupakan diagram up-counter dan down-counter, keduanya mempunyai fungsi yang sama. Counter akan berfungsi setelah batas preset tercapai atau setelah perhitungan input menerima pulsa clock sebanyak 18 pulsa, output akan ON.

UC IN004 CR 021 Preset 018 Reg HR037 IN006 COUNT ENABLE / RESET DC IN008 CR 022 Preset 018 Reg HR046 IN011 COUNT ENABLE / RESET

Up Counter Down Counter Gambar 9.5. Operasi Dasar Counter PLC

UD 017 atau IN001 UC 017 IN002 COUNT ENABLE RESET Preset 021 Reg HR 102 IN003

Contoh 2. Dua counter digunakan untuk menghasilkan penjumlahan dua hitungan yang berbeda. Gambar 9.6. menunjukan diagram ladder kombinasi dua buah counter, output akan aktif ON bilamana penghitungan dari kedua bagian A = 6 dan B = 8 telah selesai, A merupakan input IN002 dan B merupakan input IN003, untuk mengulang proses matikan IN001 dan mengaktifkan lagi IN001.

Contoh 3. Dua counter digunakan untuk menghasilkan selisih dua hitungan yang berbeda, gambar 9.7a. menunjukan kombinasi dua counter yang menggunakan register yang sama reg HR101 untuk counter UP preset diatur maksimum 999 dimana IN002 akan menghitung benda kerja yang masuk ke conveyor dan counter down preset diatur 0, dimana IN003 akan menghitung benda kerja yang keluar dari conveyor. Hasil perhitungan ditampilkan dalam mode monitor, diasumsikan tidak ada benda kerja yang hilang atau bertambah maka penunjukan counter sama nol. Apabila counter yang dipergunakan Up-Down Counter seperti yang ditunjukan pada gambar 9.7b. memungkinkan untuk dipergunakan dimana operasi kerjanya sama. PART A PART B Sistem Master Relay Logic 6 Count Logic 8 Count Pilot Lamp Output A + B IN004 IN002 UC CR018 Preset 006 Reg HR075 IN001 Preset 008 Reg HR076 UC IN003 CR019 IN001 CR017 IN001 CR018 CR019 CR020 to IN002 to IN003 Conveyor

Contoh 4. Proses penghitungan dan interval waktu. Gambar 9.8. menunjukan program yang menyelesaikan penghitungan dan interval waktu, output CR087 akan aktif ON, setelah counter UC001 selesai menghitung sampai 15 kali dtambah dengan waktu timer selama 25 detik.

Count Enable/ Reset Timer Enable/ Reset Logic Count akan ON setelah Hitungan 15 Timer ON Setelah 25 detik Spray ON Timer dan Counter ON UC001 IN007 UC001 COUNT 15 Reg HR051 IN008 TIMER 25 Reg HR052 UC001 TS002 UC001 TS002 CR087

Gambar 9.8. Counter dan Timer Program.

IN001 CR017 Sistem Part ON Count Part OFF Count Set Inisial Count IN001 UC IN002 CR018 Preset 999 Reg HR101 IN001 Preset Reg HR101 DC IN003 CR019 Sistem Logic IN001 CR017 IN002 UDC 018 IN003 Count UP Count Down Preset Reg HR 101 IN001 (a) (b)

9.5. SOAL SOAL TROUBLE SHOOTING (TS) TS 1. Pada gambar 9.5.

Counter menghitung 1 dan merest seperti input yang hidup kemudian off.

TS 2. Pada gambar 9.6.

Lampu pilot CR020 tidak pernah menyala, meskipun perhitungan yang

dirancang telah ditetapkan.

Lampu pilot CR020 tidak bias padam.

TS 3. Pada gambar 9.7.

Saat proses sedang berjalan, penghitungan display mode monitor pada

HR101 tidak berubah.

Display mode monitor penghitungan negatif.

TS 4. Pada gambar 9.8.

Output CR087 aktif pada saat rangkaian control berjalan.

Output CR087 tidak aktif setelah interval 25 detik.

9.6. SOAL SOAL LATIHAN

Rencanakan rangkaian dan uji rangkaian PLC untuk proses berikut:

1. Lampu inkator menyala saat perhitungan mencapai 3. kemudian akan mati saat perhitungan mencapai 31.

2. Sebuah mesin M diharapkan akan menyala saat penghitung A mencapai 21 atau saat penghitung B mencapai 16. untuk mereset seluruh proses digunakan sebuah pushbutton.

3. Sebuah kitab F diharapkan akan menyala saat penghitung F menghitung dari 7 ke 0 dan juga saat penghitung M menuju 14 atau penghitung N belum berjalan sepanjang 14 ke 0. Untuk me-reset seluruh proses digunakan sebuah switch. 4. Sebuah solenoid, S diharapkan bekerja saat penghitung C mencapai 22, dan

saat penghitung D turun dari 37 ke 0, dan saat penghitung E menuju 8. Selanjutnya, jika penghitung F turun dari 17 ke 0 dalam keadaan apapun, maka solenoid tetap bekerja.

5. Ulangi latihan 3 kecuali saat F turun dari 17 ke 0, seluruh proses diharapkan di reset oleh sistem.

6. Proses pembotolan untuk 12 botol beroperasi sebagai berikut : Botol dihitung hingga kedua belas botol ada pada tempat pengisian. Saat posisinya ada pada slot, ke-12 botol diisi bersamaan selama 60 detik. Setelah pengisian, ada jeda selama 3,8 detik untuk menurunkan busa. Kemudian ke-12 tutup botol dipasang sebanyak botol yang ada. Lalu solenoid mendorang ke-12 botol yang telah selesai pada tempat pembawa. Sistem me-reset proses untuk grup yang baru ( di start ulang secara manual ) dengan sebuah switch yang mengindikasikan bahwa botol sebelumnya telah keluar dari posisinya dan ada pada pembawa.

7. Sebuah sistem pengepakan dan penjilidan (S) memerlukan suatu pengatur jarak setelah 14 lembar telah tertumpuk. Setelah lebih dari 14 (total 28), tumpukan diharapkan disampaikan. Tambahkan sensor dan asumsikan komponen output yang diperlukan

8. Dari latihan no 2 dan ditambah langkah tambahan yang tertera pada proses. Setelah penjilidan telah selesai, ada jeda selama 2 detik pada penjilid untuk meneliti kembali. Lalu sebuah tanda identifikasi menyala dalam waktu 4 detik. 9. Dua buah penyampai (F1 dan F2) memisahkan bagian ke penyampai utama.

Suatu alat berdekatan pada tiap ujung pembawa. Kemudian tiap counter menunjukan perhitungan dari bagian – bagian yang sedang diletakan pada penyampai utama sebagai tambalan. Kembangkan program agar memiliki register tunggal yang menunjukkan nilai perhitungan dari bagian-bagian dari penyampai.

DAFTAR PUSTAKA.

1. Webb W. John, “Programmable Logic Controllers” California, Prentice Hall, 1999

2. Honeycutt Richard, “Electromecanical Devices”, Upper Saddle River, NJ, Printice Hall, 1986

3. Moloney Timothy J, “ Industrial Solid State Electronic-Devices and Systems”, Upper Saddle River , NJ, Prentice Hall, 1986

4. Floyd. Thomas, “Digital Fundamentals”, 5thed, Indianapolis IN, Macmillan, 1994