4.1 Pengumpulan Data

Data – data yang dibutuhkan untuk penyelesaian skripsi ini adalah sebagai berikut: 4.1.1 Data Proses Pretreatment

Di dalam proses pretreatment ini air merupakan bahan dasar dalam tiap – tiap stasuin kerja. Berikut flow proses pretreatment di painting steel :

Gambar 4.1

Proses Pretreatment di seksi Painting Steel

HOT WATER RINSE PRE DEGREASING

DEGREASING DIPPING WATER RINSE 1

WATER RINSE 2 SURFACE CONDITIONIG

PHOSPHATING WATER RINSE 3

WATER RINSE 4 DI WATER RINSE

Keterangan Proses Kerja : 1. Hot Water ( 2000 Lt )

Merupakan stasiun awal dari keseluruhan proses Pretreatment yang berfungsi untuk melunakkan permukaan benda kerja dengan suhu 55 – 60 0C dengan media air pam ( city water ) untuk mempermudah diproses kerja selanjutnya dengan sistem

spray.

2. Pre-Degreasing ( 2000 Lt )

Larutan ini bersifat Alkali berfungsi untuk menghilangkan oil, grease dan pengotor lainnya yang terdapat di permukaan benda kerja dengan suhu 45 – 50 0C dengan sistem spray.

3. Degreasing Dipping ( 16500 Lt )

Merupakan lanjutan dari proses sebelumnya yang mempunyai sifat larutan dan fungsi yang sama, bekerja pada suhu 45 – 50 0C. yang membedakannya adalah system kerjanya yaitu dengan cara dicelupkan. Hal ini dilakukan untuk mengantisipasi adanya kotoran yang masih menempel pada benda kerja, sehingga diharapkan untuk proses phosphating akan menjadi lebih optimal.

4. Water Rinse 1 ( 600 Lt )

Proses ini berfungsi untuk membersihkan permukaan metal dari sisa larutan

degresing. Untuk hasil yang baik maka diperlukan penggantian air secara terus menerus ( overflow ) hal ini dilakukan dengan tujuan untuk mengurangi kadar kontaminasi pada tangki water rinse tersebut. Proses bekerjanya dengan sistem spray.

5. Water Rinse 2 ( 10000 Lt )

Sama dengan proses sebelumnya di stasiun ini juga berfungsi untuk membilas larutan degreasing, yang membedakannya adalah di sini sytem kerjanya dengan dicelup. Diharapkan benda yang keluar dari stasiun ini dapat benar – benar bersih dan siap untuk masuk ke dalam proses selanjutnya, untuk mendapatkan hasil yang optimal penggantian airnya harus dilakukan secara continue dengan maksud mengurangi kadar kontaminasi pada air dalam tangki.

6. Surface Conditioning (600 Lt )

Proses ini berguna untuk mencegah kekasaran pada lapisan yang tidak teratur dimana sering terjadi pada permukaan metal setelah mengalami perlakuan dengan

alkali kuat atau asam kuat. Bahan kimia ini berfungsi untuk mengatur kondisi permukaan metal dan membuat lapisan phosphating menjadi lebih rata.

6. Phosphating ( 6500 Lt )

Proses ini merupakan proses utama dalam pretreatment dimana terjadi reaksi kimia antara metal dengan larutan phosphate yang menghasilkan coating anti karat. Proses ini berjalan dengan sistem spray dan bekerja pada temperature antara 45 – 50 0

C.

7. Water Rinse 3 & 4 ( 600 Lt )

Fungsi kerja di stsiun ini sama dengan dengan water rinse 1 & 2 yaitu untuk membersihkan permukaan metal yang telah ter-coating dari sisa larutan phosphate.

Hasil akan lebih baik apabila jika penggantian air dilakukan secara berlebih (

overflow ) agar kadar kontaminasi air tidak berlebih 8. DI Water Rinse ( 600 Lt )

Merupakan proses pencucian yang berfungsi untuk mengurangi kadar kontaminasi serta kotoran pada produk yang telah ter-coating, sehingga hasil coating tetap tahan dan kuat terhadap karat. DI ( demineral – ionized ) water merupakan air yang telah bebas dari kandungan mineral dan ion – ion lain ( basa – asam ), proses kerja dengan sistem spray.

9. DI Water Dipping ( 10000 Lt )

Proses ini merupakan bagian terakhir dari keseluruhan pada proses pretreatment, berfungsi untuk mengurangi kadar kontaminasi serta kotoran pada produk hanya saja proses kerjanya dengan sistem celup sehingga diharapkan benda kerja yang dihasilkan dapat benar benar bersih dan siap untuk diproses selanjutnya.

4.1.2 Data Penggunaan Air Pam Di Proses Pretreatment

Berikut rincian penggunaan air yang secara periodik digunakan untuk proses

pretreatment yaitu ;

1. Supply bersifat harian

2. Drain Over ( overflow ) bersifat harian 3. Maintenace bersifat mingguan

4. Cleaning bersifat mingguan 5. Make up awal bersifat mingguan

Tabel 4.1

Water Balance Pretreatment Line G ( Sebelum adanya perubahan )

Dari data diatas dapat kita lihat berapa besaran kebutuhan air, kapasitas masing – masing tangki, maintenance, cleaning, drain over dan supply, dan ini semua berlangsung secara terus menerus selama ada proses produksi. Untuk perhitungan pengukuran drain over (overflow) dilakukan per stasiun kerja dengan menggunakan alat bantu gelas ukur dan stopwatch pada saat proses produksi berjalan normal. Dengan data diatas akan coba dibandingkan dengan jumlah limbah yang diterima pada seksi UPL, apakah sesuai dengan perhitungan yang telah dilakukan atau tidak.

Process Section Supply (L/Min) Drain Over (L/Min) Maintenance ( Lt ) Cleaning ( Lt ) Make up ( Lt ) Hot Water - 9 2000 200 2000 Predegreasing 2000 Degrasing 16500 Water Rinse 1 10.6 600 60 600 Water Rinse 2 19.2 10000 500 10000 Surface. Cond 3 3. 8 600 60 600 Phosphating 7800 6500 Water Rinse 3 6.6 600 60 600 Water Rinse 4 600 60 600 DI Water Rinse 600 60 600 DI Water Dip 7.8 10000 500 10000 TOTAL 30 30 25000 9300 50000

4.1.3 Data Jumlah Limbah Yang Dihasilkan

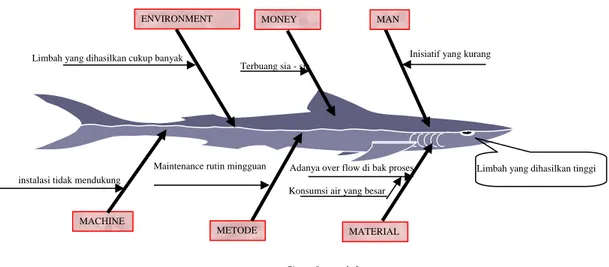

Dengan melihat gambar 4.2 sebab akibat ( fishbone diagram) berikut ini dapat kita lihat beberapa factor yang berpengaruh dalam jumlah limbah yang dihasilkan dalam proses produksi.

Gambar 4.2 Diagram sebab akibat

Adapun rincian penggunaan air yang terbuang baik itu harian maupun mingguan dapat kita lihat pada beberapa tabel 4.2 dibawah ini :

Tabel 4.2

Jumlah air yang terbuang ( harian )

Net Working Time

( Menit ) Drain Over ( Liter/Min ) Total ( Liter ) Shift 1 540 30 16.362 Shift 2 480 30 14.544 Total Daily 30.906 Total Weekly 154.530 METODE MATERIAL ENVIRONMENT

Inisiatif yang kurang Limbah yang dihasilkan cukup banyak

Maintenance rutin mingguan

Konsumsi air yang besar

Adanya over flow di bak proses Limbah yang dihasilkan tinggi

MACHINE instalasi tidak mendukung

MAN MONEY

Total Pembuangan Maintenance ( limbah ) (Liter) Cleaning (Liter) In a Week 25000 9300 Tabel 4.3

Jumlah air yang terbuang ( mingguan )

Dari data tersebuat diatas maka dapat kita ketahui berapa jumlah air yang terbuang secara keseluruhan dalam satu periode kerja ( minggu ), dengan perhitungan sebagai berikut :

1. Drian over = 154.530 lt/minggu 2. Maintenance = 25.000 lt/minggu 3. Cleaning = 9.300 lt/minggu

+

Total = 188.830 lt/minggu ~ 37.78 M3 / hari

Dari jumlah tersebut diatas maka dapat kita simpulkan bahwa itu bukanlah jumlah yang sedikit, apabila kita dapat mengurangi jumlah limbah yang dihasilkan diharapkan akan bisa mengurangi biaya dalam penggunaan air dan biaya untuk mengolah limbah.

Dengan perhitungan yang telah dilakukan secara teoritis, akan coba dibandingkan dengan jumlah limbah yang diterima seksi UPL dalam durasi waktu mingguan dan akan di rata – rata dalam bulanan. Sehingga dapat kita ketahui berapa jumlah limbah yang diterima rata – rata dalam seminggu.

Berikut data penerimaan limbah dari painting steel – 2 ke UPL ( Unit Pengolahan Limbah ) dari bulan November ‘05 s/d Januari ‘06 :

1. November 2005

Tabel 4.4

Jumlah Penerimaan Limbah Bulan November’05

2. Desember 2005

Tabel 4.5

Jumlah Penerimaan Limbah Bulan Desember’05

3. Januari 2006

Tabel 4.6

Jumlah Penerimaan Limbah Bulan Januari’06

RATA 2

M1 M2 M3 M4 / MINGGU

Coolant (m3) 7.6 3.1 5 4.1 19.80 4.95

Die Lube to CDL (m3) 7 0 12 6 25.00 6.25

Die Lube to PLPT (m3) 7 0 0 5 12.00 3.00

Die Lube Total (m3) 14 0 12 11 37.00 9.25

Plating (m3) 10 18 6 12 46.00 11.50

Painting-1 (m3) 60 45 65 68 238.00 59.50

Painting-2 (m3) 185 191 196 186 758.00 189.50

Painting Total (m3) 245 236 261 254 996.00 249.00

TOTAL INPUT WWT 276.6 257.1 284 281.1 1098.80 274.70

SOURCE TANGGAL TOTAL

RATA 2

M1 M2 M3 M4 / MINGGU

Coolant (m3) 8.6 3 4.3 4.3 20.20 5.05

Die Lube to CDL (m3) 6 0 11 0 17.00 4.25

Die Lube to PLPT (m3) 4 0 0 3 7.00 1.75

Die Lube Total (m3) 10 0 11 3 24.00 6.00

Plating (m3) 6 14 6 13 39.00 9.75

Painting-1 (m3) 55 65 62 71 253.00 63.25

Painting-2 (m3) 197 187 178 184 746.00 186.50

Painting Total (m3) 252 252 240 255 999.00 249.75

TOTAL INPUT WWT 276.6 269 261.3 275.3 1082.20 270.55

SOURCE TANGGAL TOTAL

RATA 2

M1 M2 M3 M4 / MINGGU

Coolant (m3) 7 3.2 0 4.9 15.10 3.78

Die Lube to CDL (m3) 9 0 10 0 19.00 4.75

Die Lube to PLPT (m3) 8 0 0 4 12.00 3.00

Die Lube Total (m3) 17 0 10 4 31.00 7.75

Plating (m3) 7 21 3 15 46.00 11.50

Painting-1 (m3) 65 70 75 80 290.00 72.50

Painting-2 (m3) 193 182 196 190 761.00 190.25

Painting Total (m3) 258 252 271 270 1051.00 262.75

TOTAL INPUT WWT 289 276.2 284 293.9 1143.10 285.78

Dari ketiga tabel diatas dapat kita lihat untuk seksi Painting – 2, berturut – turut mulai dari bulan November’05 s/d Januari ’06 adalah sebagai berikut “

1. November 2005 = 190.25 M3 / minggu 2. Desember 2005 = 186.50 M3 / minggu 3. Januari 2006 = 189.50 M3 / minggu

Rata – rata = 188.75 M3 / minggu ~ 37.76 M3 / hari

Dari perhitungan diatas dapat kita hitung jumlah penerimaan limbah di seksi UPL, yaitu rata – rata sebesar 188.75 M3 / minggu. Jumlah tersebut tidak berbeda jauh dengan data hasil pengukuran yang telah dilakukan yaitu sebesar 188,9 M3 / minggu dan untuk diketahui harga air pam industri adalah sebesar Rp 15.000 / M3. Untuk mencari rata – rata M3 / hari, maka :

Rata – rata jumlah limbah harian =

2 aktual Data ukur Data

∑

∑

+ = 2 76 . 37 78 . 37 + = 37.77 M3 / hari4.1.4 Data Biaya Pengolahan Limbah

Dalam setiap pengolahan limbah pastilah ada bahan bahan kimia yang digunakan untuk mengubah limbah tersebut agar tidak berbahaya buat lingkungan sekitar. Data bahan kimia yang digunakan dan data biaya operasional dalam proses pengolahan limbah terdapat pada tabel 4.7 :

Tabel 4.7

Jumlah Penggunaan Bahan Kimia

Tabel 4.8 Biaya Chemical & Utility

Pada Tabel 4.8 ada biaya variabel dan biaya fixed dalam kasus ini yang akan digunakan untuk perhitungan adalah hanya menggunakan biaya variable, jumlah biayanya adalah sebesar Rp 14.316 / M3.

Item Cost Unit Cost / day

Variable

Cost :

Chemical cost Rp 9,942 /m3 Rp 994,189.08

Sludge drying cost Rp 470 /m3 Rp 46,975.35

Dry-Sludge outsourcing cost

(PPLI) Rp 3,905 /m3 Rp 390,457.23 Total Rp 14.316 /m3 Fixed Cost : Water Rp 181,818 /shift Rp 545,454.55 Electric Rp 565,606 /shift Rp 1,696,819.20 Manpower Rp 214,286 /shift Rp 642,857.14

std using satuan Q limbah kebutuhan/hr harga/kg Total/hari

Kapur Ca(OH)2 [kg] 1.00 kg/m3 162.9 m3/d 162.9 m3/d Rp 450 Rp 73,286 Caustic Soda NaOH [kg] 0.40 kg/m3 162.9 m3/d 65.1 m3/d Rp 4,200 Rp 273,600 Sulf uric Acid [kg] 1.00 kg/m3 140.0 m3/d 140.0 m3/d Rp 900 Rp 126,000 Flocculant [*10^(-03) kg] 3.00 gr/m3 162.9 m3/d 488.6 m3/d Rp 45 Rp 21,986 Flocculant - ALL [*10^(-03) kg] 4.00 gr/m3 170.0 m3/d 680.0 m3/d Rp 45 Rp 30,600 Deemulsifier [kg] 1.00 kg/m3 40.0 m3/d 40.0 m3/d Rp 20,000 Rp 800,000 PAC - ALL [kg] 1.10 kg/m3 170.0 m3/d 187.0 m3/d Rp 1,950 Rp 364,650 TOTAL Rp 1,690,121 Total biaya / M3 Rp 9,942

Item Cost / Unit Unit

Waste

Flowrate Unit Cost / day

Variable Cost

Nickel Waste Rp 15,337 /m3 5 m3/day Rp 76,683.94

Chrome + Acid Waste Rp 26,057 /m3 5 m3/day Rp 130,283.78

Alkali Waste Rp 19,297 /m3 8 m3/day Rp 154,379.39

Painting Waste Rp 14,316 /m3 37.77 m3/day Rp 540,723.50

Die Casting Waste Rp 14,517 /m3 40 m3/day Rp 580,688.00

Coolant Waste Rp 82,793 /m3 7 m3/day Rp 579,548.81

Fixed Cost Cost / Unit Unit

Waste

Flowrate Unit Cost / day

WWTP Plating Pretreatment Rp 219,209 /shift 1 shift Rp 219,208.64 WWTP Ni-Plating Pretreatment Rp 173,995 /shift 1 shift Rp 173,995.10 WWTP Coolant Pretreatment Rp 284,923 /shift 2 shift Rp 569,845.94

WWTP Integrated Rp 821,561 /shift 3 shift Rp 2,464,683.50

Tabel 4.9 Biaya Operasional

Biaya untuk pengolahan limbah Painting adalah Rp 540.723,50 / day. Pada proses pengolahan limbah painting, ada beberapa bahan – bahan kimia yang mutlak diperlukan guna menetralisir kandungan limbah tersebut sesuai dengan standard ISO

14000 sehingga untuk proses pembuangannya tidak mencemari lingkungan sekitar.. Dengan demikian kita telah mengetahui kebutuhan bahan apa saja yang diperlukan

untuk pengolahan limbah yang dihasilkan dari proses painting steel dan itu semua adalah biaya yang harus dikeluarkan untuk menjaga kualitas limbah yang nantinya akan dibuang ke lingkungan sekitar. Dengan berlangsungnya proses produksi di

painting steel maka akan senantiasa menghasilkan limbah dengan jumlah yang cukup besar untuk setiap harinya, dan apabila kita bisa mengurangi jumlah limbah yang akan kita buang maka secara tidak langsung kita turut menjaga kelestarian sumber air yang ada.

Akan kita dapatkan pula penurunan biaya untuk konsumsi air dan pengolah limbah sehingga akan memberikan keuntungan pada perusahaan, dan untuk menjalankan ini semua dibutuhkan modal investasi guna tercapainya tujuan tersebut. Dengan mempelajari terlebih dahulu masalah yang ada satu per satu kita coba untuk bisa mencari pokok masalah dan mencari suatu penyelesaian atau solusi yang bisa digunakan untuk mencapi tujuan yang kita inginkan tanpa harus merubah secara massal suatu rancangan / design yang telah ada. Namun dengan perubahan kecil yang kita lakukan diharapkan dapat memperoleh suatu hasil yang maximal.

4.1.5 Data Layout Di Proses Pretreatment

Dari semua yang telah kita ketahui mulai dari data penggunaan air sampai dengan jumlah limbah yang dihasilkan, sekarang kita akan membicarakan mengenai layout

dari proses pretreatment yang nantinya akan kita rubah sedemikian sehingga sesuai dengan apa yang diinginkan. Gambar layout dapat dilihat pada lampiran halaman 58. 4.1.6 Data karakteristik Air

Media air yang kita gunakan masing – masing mempunyai spesifikasi data yang didalamnya menyatakan kandungan – kandungan mineral. Untuk dapat membandingkan data karakteristik air Pam dan DI water (setelah pemakaian) dapat dilihat pada lampiran halaman 60.

4.2 Pengolahan Data

Dari layout yang ada, akan ada beberapa perubahan yang harus dilakukan guna menunjang rencana untuk meningkatkan efisiensi dalam penggunaan air pada proses

pretreatment. Ada beberapa bahan baku yang menyangkut untuk pemipaan, karena sebagian besar sarana yang digunakan untuk mentransfer air adalah pipa pvc.

Selain lebih murah pipa tersebut juga ringan dan gampang untuk proses instalasinya, berikut perhitungan jumlah dan biaya yang dibutuhkan untuk merealisasikan proyek ini.

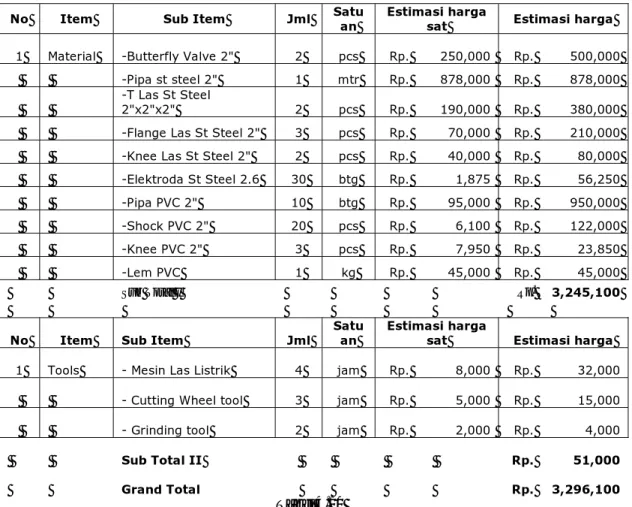

Tabel 4.10 Data Biaya Material

No Item Sub Item Jml Satuan Estimasi harga sat Estimasi harga

1 Material -Butterfly Valve 2" 2 pcs Rp. 250,000 Rp. 500,000

-Pipa st steel 2" 1 mtr Rp. 878,000 Rp. 878,000

-T Las St Steel

2"x2"x2" 2 pcs Rp. 190,000 Rp. 380,000

-Flange Las St Steel 2" 3 pcs Rp. 70,000 Rp. 210,000

-Knee Las St Steel 2" 2 pcs Rp. 40,000 Rp. 80,000

-Elektroda St Steel 2.6 30 btg Rp. 1,875 Rp. 56,250 -Pipa PVC 2" 10 btg Rp. 95,000 Rp. 950,000 -Shock PVC 2" 20 pcs Rp. 6,100 Rp. 122,000 -Knee PVC 2" 3 pcs Rp. 7,950 Rp. 23,850 -Lem PVC 1 kg Rp. 45,000 Rp. 45,000 Sub Total I Rp. 3,245,100

No Item Sub Item Jml Satuan Estimasi harga sat Estimasi harga

1 Tools - Mesin Las Listrik 4 jam Rp. 8,000 Rp. 32,000

- Cutting Wheel tool 3 jam Rp. 5,000 Rp.

15,000

- Grinding tool 2 jam Rp. 2,000 Rp.

4,000 Sub Total II Rp. 51,000 Grand Total Rp. 3,296,100

Dengan data yang ada tersebut dapat kita ketahui jumlah material yang dibutuhkan untuk dilaksanakannya proyek tersebut yaitu sebesar Rp 3.296.100.

4.2.2 Perhitungan Penghematan Air Pam

Setelah adanya hasil dalam pengukuran penggunaan air pada proses pretreatment,

maka rencana untuk dapat melakukan penghematan dapat segera dilaksanakan. Dengan telah dilakukannya perancangan ulang pemipaan pada proses pretreatment, khususnya proses transfer air dari DI Water Dipping ke Water Rinse 2 dapat kita peroleh hasil yang berikut ini :

Supply Drag Out Drain

Over Maintenance Cleaning Tank

Cap. Process Section

(L/min) (L/min) (L/min) ( Lt ) ( Lt ) (Liter)

Hot Water Rinse - 0.00000 6.00 2000 200 2000

Predegreasing - 0.00000 - 2000 Degreasing - 0.00000 - 16500 Water Rinse 1 0.06880 10.10 600 60 600 Water Rinse 2 18.2 0.06880 10000 500 10000 Surface Conditioning 3 0.06880 1.80 600 60 600 Phosphating - 0.06880 - - 7800 6500 Water Rinse 3 - 0.06880 6.60 600 60 600 Water Rinse 4 - 0.06880 - 600 60 600 DI Water Rinse - 0.06880 - 600 60 600 DI Water Dipp. - 0.06880 - 1000 500 10000

DI Water Mist Spray 7.3 0.06880 -

Steam Drain 0.06880 5.8 -

Pump Cooling Syst.

29 30 16,000 9,300 50,000

Tabel 4.11

Water Balance Pretreatment Line G ( Setelah Perubahan )

Untuk data diatas bisa dilihat proses stasiun DI Water Dipping pada kolom

maintenance di situ tertera nilai 1000 lt dari jumlah awal yaitu 10.000 lt, dengan selisih ± 9000 lt ~ 9 M3 yang telah di transfer ke stasiun Water Rinse 2 sehingga yang dibuang hanya sisanya sebesar ±1000 lt ~ 1 M3. Berikut data penerimaan limbah setelah ada perubahan selama bulan Februari ’06 – April ’06 :

1. Februari 2006

Tabel 4.12

Jumlah Penerimaan Limbah Bulan Februari’06

2. Maret 2006

Tabel 4.13

Jumlah Penerimaan Limbah Bulan Maret’06

RATA 2

M1 M2 M3 M4 / MINGGU

Coolant (m3) 11 3.6 3 4 21.60 5.40

Die Lube to CDL (m3) 10 0 12 5 27.00 6.75

Die Lube to PLPT (m3) 8 5 0 4 17.00 4.25

Die Lube Total (m3) 18 5 12 9 44.00 11.00

Plating (m3) 8 17 5 16 46.00 11.50

Painting-1 (m3) 62 54 68 63 247.00 61.75

Painting-2 (m3) 185 174 181 183 723.00 180.75

Painting Total (m3) 247 228 249 246 970.00 242.50

TOTAL INPUT WWT 284 253.6 269 275 1081.60 270.40

SOURCE TANGGAL TOTAL

RATA 2

M1 M2 M3 M4 / MINGGU

Coolant (m3) 12 3.5 4 3.8 23.30 5.83

Die Lube to CDL (m3) 8 5 10 3 26.00 6.50

Die Lube to PLPT (m3) 8 4 0 4 16.00 4.00

Die Lube Total (m3) 16 9 10 7 42.00 10.50

Plating (m3) 8 19 5 16 48.00 12.00 Painting-1 (m3) 70 65 60 71 266.00 66.50 Painting-2 (m3) 178 183 180 181 713.00 180.50 Painting Total (m3) 245 247 236 251 979.00 244.75 TOTAL INPUT WWT 281 278.5 255 277.8 1092.30 273.08 TOTAL SOURCE TANGGAL

3. April 2006

Tabel 4.14

Jumlah Penerimaan Limbah Bulan April’06

Jadi dengan demikian dapat kita kalkulasi lagi berapa jumlah total limbah yang dihasilkan setelah adanya perubahan .

Net Working Time ( Menit ) Drain Over ( Liter/Min ) Total ( Liter ) Shift 1 540 30 16.362 Shift 2 480 30 14.544 Total Daily 30.906 Total Weekly 154.530 Tabel 4.15

Jumlah air yang terbuang ( harian)

Total Pembuangan Maintenance ( limbah ) (Liter)

Cleaning (Liter)

In a Week 16000 9300

Tabel 4.16

Jumlah air yang terbuang ( mingguan)

RATA 2

M1 M2 M3 M4 / MINGGU

Coolant (m3) 9.5 3.25 2 4.6 19.35 4.84

Die Lube to CDL (m3) 9 6 8 2 25.00 6.25

Die Lube to PLPT (m3) 7 3 4 5 19.00 4.75

Die Lube Total (m3) 16 9 12 7 44.00 11.00

Plating (m3) 9 20 3 14 46.00 11.50

Painting-1 (m3) 64 72 73 64 273.00 68.25

Painting-2 (m3) 175 182 176 180 713.00 178.25

Painting Total (m3) 239 254 249 244 986.00 246.50

TOTAL INPUT WWT 273.5 286.25 266 269.6 1095.35 273.84

Dari data tersebuat diatas maka dapat kita ketahui berapa jumlah air yang terbuang secara keseluruhan dalam satu periode kerja ( minggu ), dengan perhitungan sebagai berikut :

1. Drain over = 154.530 lt/minggu 2. Maintenance = 16.000 lt/minggu 3. Cleaning = 9.300 lt/minggu

+

Total = 179.830 lt/minggu ~ 35.96 M3 / hari

4.3 Analisa Data

4.3.1 Aspek Teknis

4.3.1.1 Perubahan Layout Pemipaan

Setelah mendapatkan hitungan jumlah kebutuhan material yang dibutuhkan untuk proyek ini, segera akan dilakukan sedikit penambahan instalasi pipa utnuk menstransfer air dari Water Rinse 2 Dipping ke DI Water Dipping. Untuk ilustrasi dapat dilihat pada lampiran halaman 59.

4.3.1.2 Perubahan Flow Proses Pengurasan DI Water Dipping

Dengan adanya sistem baru ini akan berdampak pada urutan kerja atau flow proses pengurasan untuk maintenance rutin yang dilaksanakan setiap 1 periode produksi ( sekali seminggu ). Saat sebelum adanya perubahan sistem ini, untuk proses pengurasan DI Water Dipping Tank akan langsung dibuang ke tempat pengolahan

limbah atau UPL sebesar ±10.000 lt / 10 m3. Tetapi dengan adanya sistem yang baru ini ada satu prosedur tambahan yang diberlakukan agar proses tersebut dapat berjalan dengan baik.

Maka dari itu akan dibuatkan suatu standardisasi atau IK ( Instruksi Kerja )untuk dapat menjamin kelancaran proses transfer air sehingga operator tidak meresa kesulitan dalam setiap melakukan proses tersebut, urutan proses tersebut dapat dilihat pada lampiran halaman 61.

4.3.2 Aspek Finansial

4.3.2.1 Perhitungan Penghematan Air Pam

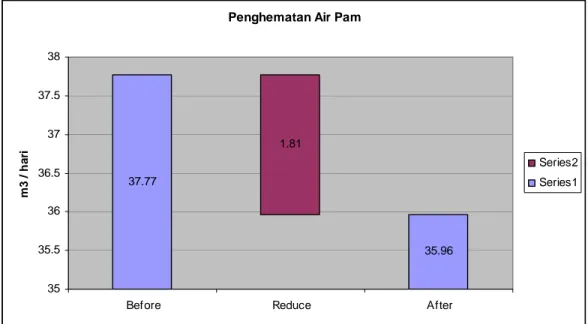

Dari pengolahan data diatas dapat kita lihat berapa penggunaan air sebelum dan sesudah perubahan yang dilakukan. Dengan hasil tersebut dapt kita ketahui jumlah air yang bisa dihemat lihat grafik 4.1 :

- Sebelum Perubahan = 37.77 M3 / hari - Sesudah perubahan = 35.96 M3 / hari Penghematan Yang Didapat = 1.81 M3 / hari

Penghematan Air Pam 37.77 35.96 1.81 35 35.5 36 36.5 37 37.5 38

Before Reduce After

m 3 / h a ri Series2 Series1 Grafik 4.1 Jumlah penghematan Air

Secara prosentase bisa kita hitung :

Penghematan ( % ) =

∑

∑

sebelum perubahan perubahan selisih = 77 . 37 81 . 1 = 4.8 %4.3.2.2 Perhitungan Penghematan Chemical Untuk Pengolahan Limbah

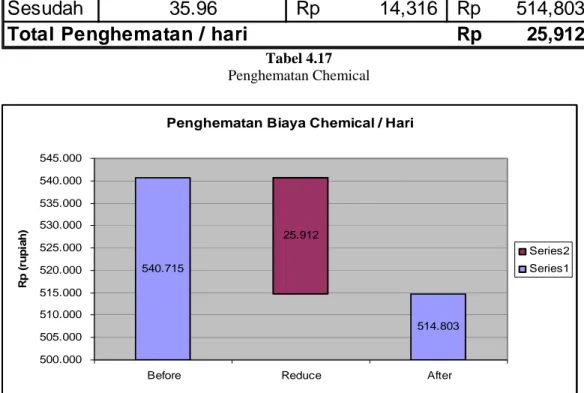

Dampak dari penghematan air berdampak pula pada jumlah biaya yang dikeluarkan untuk pengolahan limbah dari data yang ada dapat kita simpulkan sebagai berikut (tabel 4.17), Perhitungan Penghematan:

Tabel 4.17 Penghematan Chemical

Penghematan Biaya Chemical / Hari

540.715 514.803 25.912 500.000 505.000 510.000 515.000 520.000 525.000 530.000 535.000 540.000 545.000

Before Reduce After

R p (r up ia h) Series2 Series1 Grafik 4.2 Penghematan Chemical

Secara prosentase bisa kita hitung :

Penghematan ( % ) =

∑

∑

sebelum perubahan perubahan selisih = 715 . 540 912 . 125 = 4.8 %4.3.2.3 Payback Period Method

Dari data yang telah ada, yaitu besarnya investasi yang dikeluarkan dan penghematan yang didapatkan setelah adanya perubahan yang dilakukan maka dapat

Jumlah Limbah (m3) Cost Limbah / m3 Total

Sebelum 37.77 Rp 14,316 Rp 540,715

Sesudah 35.96 Rp 14,316 Rp 514,803

kita hitung berapa waktu yang dibutuhkan untuk pemulihan modal awal. Maka data yang diperlukan adalah :

Diketahui ;

1. Investasi awal = Rp 3.296.100

2. Penghematan Air Pam = 1.81 M3 x Rp 15.000 = Rp 27.150 / hari = Rp 597.300 / bulan 3. Penghematan Pengolahan Limbah

= Rp 25.916 / hari = Rp 570.152 / bulan * 1 bulan = 22 hari kerja

Periode Pemulihan modal =

∑

∑

kas Arus insial Investasi = 152 . 570 300 . 597 100 . 296 . 3 Rp Rp Rp + = 452 . 167 . 1 100 . 296 . 3 Rp Rp = 2.8 bulanJadi periode pemulihan modal untuk proyek penghematan di seksi painting adalah 2,8 bulan dan periode tersebut lebih pendek dari usia ekonomis proyek yaitu 8* tahun, maka proyek tersebut layak untuk dijalankan.