BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Data Umum Perusahaan

4.1.1 Sejarah dan Perkembangan Perusahaan

P.T. United Can Company.,Ltd berdiri pada tahun 1952 dengan nama China Can Company. Pada tahun 1958 China Can Company berganti nama menjadi Perkalin (Perusahaan Kaleng Indonesia Indah). Tidak lama kemudian, Perkalin mencari rekanan atau partner usaha agar bisa mengembangkan industri kaleng di Indonesia dengan lebih baik lagi. Sehingga pada tahun 1968 muncul tiga perusahaan dari luar negeri yang bersedia untuk bekerja sama, yaitu:

- Davlin Steel Corporation dari Hongkong, - Toyo Seikan Kaisha Ltd dari Jepang,

- Continental Can Company dari Amerika Serikat.

Perkalin bersama–sama dengan 3 perusahaan asing tersebut membentuk sebuah badan usaha dengan status PMA yang diberi nama PT. United Can Company Limited yang berkedudukan di Jakarta.

4.1.2 Lokasi Dan Unit Kerja P.T.United Can

PT. United Can Company memiliki pabrik utama yang berlokasi di Jl. Daan Mogot Km. 17 Jakarta Barat 11850. P.T. United Can Company.,Ltd memiliki kantor pusat di Jl. Abdul Muis No. 12, Jakarta Pusat 10160.

P.T.United Can Company.,Ltd memiliki wilayah pemasaran yang luas, baik didalam negeri maupun luar negeri dan terbagi dalam beberapa cabang yaitu:

a) Pada tahun 1973 didirikan cabang pertama kali di Yogyakarta untuk melayani pelanggan dibidang pengalengan susu bubuk.

b) Pada tahun 1978 didirikan cabang kedua di Negara, Bali untuk melayani pelanggan United Can disekitar Muncar, Banyuwangi dan Bali terutama pengalengan ikan sardine dan makarel.

c) Pada tahun 1980 cabang ketiga didirikan di Ungaran Jawa Tengah untuk melayani kaleng biscuit.

d) Pada tahun 1982 cabang berikutnya didirikan di ujung utara pulau Sulawesi terletak di Bitung Manado untuk melayani industri pengalengan sardine dan ikan tuna.

e) Satu tahun kemudian, pada tahun 1983 United Can mendirikan cabang di Tanjung Morawa Medan, untuk melayani industri pengalengan buah-buahan dan hasil laut.

f) Pada tahun 1986 di Biak Irian Jaya United Can mendirikan cabang yang keenam untuk memenuhi permintaan pelanggan yang bergerak pada pengalengan ikan tuna.

h) Dua tahun kemudian pada tahun 1993 cabang yang kedelapan didirikan di Pasuruan Jawa Timur, yang melayani kaleng ikan tuna.

i) Pada tahun 1994 didirikan satu cabang di Irian Jaya tepatnya di kota Sorong, untuk melayani kaleng ikan tuna.

j) Pada tahun 1996 didirikan cabang di kota Madang Papua New Guinea yang merupakan cabang yang kesepuluh.

k) Pada tahun 1997 cabang yang kesebelas didirikan di General Santos, Philipina untuk melayani industri pengalengan ikan tuna.

4.1.3 Hasil Produksi.

PT. United Can Company.,Ltd memproduksi beberapa macam kaleng baik kaleng makanan, kaleng minuman, kosmetika, kimia, dan lain–lain. Macam kaleng tersebut adalah sebagai berikut :

1. Three pieces can

Material dari Three pieces can ini adalah tin plate. Tin plate ini adalah steel plate

yang dikedua sisinya dilapisi dengan tin atau timah. Fungsi timah adalah untuk menghindarkan kontak langsung steel dengan makanan atau dengan apapun yang di kemas dalam kaleng tersebut. Suatu kaleng di sebut kaleng three pieces can

karena kaleng tersebut terdiri dari tiga komponen yaitu : 1. Top End atau juga disebut tutup kaleng bagian atas.

2. Body atau juga disebut badan kaleng.

Pada body kaleng ini terdapat sebuah sambungan yang dalam istilah

perkalengan disebut dengan side seam. Di P.T. United Can Company.,Ltd

sendiri terdapat beberapa jenis sambungan side seam, sambungan tersebut

adalah sebagai berikut :

• Side seam solder. • Side seam cementic. • Drylock seam. • Side seam welding.

Jika ketiga komponen kaleng tadi di rangkai maka akan terbentuklah three pieces can. Untuk dapat dirakit dengan end kaleng maka body kaleng harus melalui

proses flanging dan proses seaming. Sambungan antara body kaleng dan tutup

kaleng tadi disebut double seaming.

2. Two pieces can

Sesuai dengan namanya, kaleng two piece ini hanya terdiri dari dua komponen

penting yaitu :

a. Can body b. Can end

Material dari kaleng two piece ini adalah aluminium plate. Kaleng ini biasa

digunakan untuk mengemas minuman kaleng seperti soft drink dan beer. Kaleng two piece ini ramah lingkungan karena kaleng ini dapat didaur ulang kembali

3. Drawn Can

Drawn can adalah kaleng yang terdiri dari dua komponen, sama seperti two pieces can. Namun perbedaannya adalah material dari body drawn can dari TFS

(Tin Free Steel), sedangkan body two pieces dari alumunium plate. Drawn can

adalah kaleng yang digunakan untuk mengemas makanan, terutama jenis ikan tuna.

4. Aluminium Easy Open End

PT. United Can Company.,Ltd juga memproduksi tutup kaleng dari bahan aluminium yang mudah di buka. End jenis ini sering digunakan pada produk

susu dalam kaleng, kaleng tuna, kaleng soft drink (two pieces), kaleng minuman juice dll

5. Pilfer Proof Cap

Pilfer proof cap adalah tutup botol obat dan kosmetika yang juga berfungsi

sebagai segel sehingga obat atau kosmetik yang dikemas tidak bisa dipalsukan.

6. Metal Battery Jacket

Metal battery jacket adalah pembungkus batu battery kering. Kemasan ini

memerlukan side seam berupa dry lock seam (sambungan lipat). 7. Crown Cap

Crown cap adalah penutup untuk botol baik botol minuman ringan, beer,

4.1.4 Distribusi dan Pemasaran.

Produk–produk yang dihasilkan oleh PT. United Can Company.,Ltd didistribusikan ke dalam dan keluar negeri. Produk–produk yang dikirim ke customer

tersebut dapat berupa kaleng, end, dan dapat pula berupa sheet.

Produk yang dihasilkan dijual baik ke dalam maupun ke luar negeri. Barang– barang ekspor ke luar negri memiliki tuntutan kualitas yang sangat tinggi, oleh sebab itu dalam penangannya sangatlah berhati–hati.

Berikut adalah tujuan ekspor dari P.T. United Can Company. : 1. Vietnam, unuk melayani industri minuman, terutama bir. 2. China, memerlukan kaleng aerosol untuk insektisida. 3. Hongkong, berupa kaleng aerosol dan gas.

4. Philipina, berupa kaleng bir, kaleng bola tenis, dan kaleng ikan tuna.

5. Papua New Guinea, berupa kaleng Drawn Can dan two piece aluminium

untuk bir.

6. Singapura, berupa kaleng two piece untuk soft drink dan three piece untuk

pengalengan juice.

7. Malaysia, berupa kaleng two piece untuk minuman ringan dan bir.

8. Mauritius (negara kepulauan timur Madagaskar), berupa kaleng 2 pieces

alumunium.

9. England, sekali dua kali dalam sebulan memerlukan kaleng bola tenis. 10.Thailand, berupa kaleng two pieces aluminium untuk bir.

4.2 Workshop United Can

Workshop department adalah salah satu bagian dari PT United Can, disini workshop bertugas untuk mensuplai spare part ke bagian produksi. Workshop

departemen mulai berkembang pada tahun 2000 dengan pembelian mesin perkakas

Workshop yang baru dan berteknologi, bahkan ruangan dibangun dan dilengkapi

dengan air conditioner supaya spare part yang dihasilkan bisa mencapai tingkat

akurasi dan kepresisian tinggi untuk menunjang workshop dalam penguasaan

teknologi didatangkan seorang konsultan teknik yang sudah berpengalaman di bidangnya. Disini, workshop dituntut untuk mampu memproduksi spare part dengan

kualitas sama dengan spare part impor dari luar negeri.

Pengadaan workshop ini bagi perusahaan mempunyai 2 tujuan :

1. Untuk Penghematan dalam pengadaan spare part (mengurangi biaya import spare part).

2. Memberi jaminan kepada customer, United Can mampu menyediakan spare part sendiri tanpa tergantung pihak lain.

4.2.1 Fasilitas Workshop

Dalam perkembangannya workshop setiap tahun menambah mesin–mesin perkakas guna meningkatkan kualitas. Adapun mesin –mesin yang dimiliki workshop

hingga saat ini antara lain 1. Conventional Milling .

-“ FIRST LC-20VS” 5 unit - “MIKRON WF 3 SA “ 1 unit

- “HURON MVPO 50” 1 unit 2. Conventional Lathe.

- “COLCHESTER TRIUMPH VS 2500” 1 unit - “CHIN HUNG 560x1500” 1 unit

- “CHIN HUNG 560x900” 1 unit - “CHIN HUNG 1100” 1 unit - “CHIN HUNG 1700” 1 unit - “YAM CL 40100G ” 1 unit - “ DENVER DV 85170 “ 3. Cutting / Sawing.

-“T-JAW BAND SAW 600 D ” 1 unit -“DO ALL BAND SAW” 1 unit - “ARROW” 1 unit

4.Hardening.

- “CONRAD NABER-OVEN” 1 unit -“NABERTHERM-OVEN ” 2 unit

- “SMIT NUMEGEN-OVEN” 1 unit

5. CYLINDRICAL GRINDING.

-“ J.SHIPMAN 1300” 1 unit - “J.SHIPMAN 1310” 1 unit

- “KELLEN BERGER U600 “2 unit - “BROWN & SHARPE”1 unit

6. SURFACE GRINDING

- “KENT-350AH” 1 unit -“ KENT-360D” 1 unit -“ KENT-515MS1” 1 unit -“KENT KGS 250AH” 2 unit 7. JIG BORRING

- “HYDROPTIC HDRA-6A” 1 unit - “HYDROPTIC HDRA-7A” 1 unit 8.JIG GRINDING

- “MOORE G-18”2 unit 9. BENCH WORK

- “FAST TAP” 1 unit

- “Z J RADIAL DRILLING” 1 unit -“IMA BENCH DRILL” 1 unit - “LONG CHANG DRILL” 1 unit 10. LAPPING AND POLISHING

- COLCHESTER 2000 - LAPING PLATE

11.Computerized Numerical Control (CNC)

-“HAAS CNC Lathe”

-“AGIE PROGRESS 3 Wire Cut CNC” - “HSM 800 Mikron Milling CNC”

12.Quality Control

- BROWN AND SHARPE CMM ( Coordinat Measuring Machine)

- COTUROGRAPH PATHERN MAHR

- WILSON ROCKWELL HARDNESS TESTER - MITUTOYO ROUND TEST

- NIKON PROFILE PROJECTOR - MICRO HITE 600

4.2.2 Workshop Order

Workshop memproduksi spare part berdasarkan permintaan bagian produksi

dan tingkat kepentingan. Berdasarkan tingkat kepentingannya, maka jenis order digolongkan sebagai berikut :

1. Break Down

Spare part yang diperlukan untuk mesin yang sedang berproduksi. Mesin

produksi terpaksa berhenti karena kerusakan spare part ini, maka spare part ini

diutamakan untuk menghindari keterlambatan produksi.

Workshop mentargetkan 2-3 hari part jadi.

2. Replacement.

Spare yang dimana part yang terpasang di mesin dalam kondisi kritis dan harus

segera diganti.

Workshop mentargetkan dalam 1 minggu part jadi. 3. Project

Workshop mentargetkan 1 bulan part jadi.

4. Change part .

Spare part yang disediakan untuk penggantian part yang dilakukan secara

terjadwal

Workshop mentargetkan 3 bulan part jadi.

4.2.3 Workshop Customer

Spare part hasil produksi workshop akan dipakai oleh produksi adapun

departmen yang menjadi customer workshop Antara Lain: 1. Two Piece Departments

2. Philippine Projects 3. Metal Packaging - Mauritius 4. Factory management 5. Littell Department 6. Printing Department 7. Press Department 8. Assembly Department 9. General Can Department 10.New Printing Department 11.WIP Warehouse

12.General Warehouse 13.Finished Goods Warehouse 14.Mechanical Engineering

15.Overhoul & Service 16.Quality Assurance 17.Scrap Press 18.Energy 19.Sales Division B 20.School Project 21.Sorong Branch 22.Semarang Branch 23.Yogyakarta Branch 24.Medan Branch 25.Bitung Branch 26.Madang Branch 27.Surabaya Branch

4.2.4 Workshop Flow Process

Berdasar flow proses yang ada untuk memudahkan dalam pengontrolan maka

proses ini dikelompokkan dalam beberapa section sesuai dengan jenis proses manufacturing. Adapun section tersebut adalah sebagai berikut :

1. Incoming Order

Dalam proses ini, order diterima oleh seorang petugas Incoming Order. Dalam

proses ini ditentukan jenis order berdasarkan tingkat kepentingan. Sebelumnya

2. Material Purchase & Cutting

Berdasarkan Isue Voucher yang diterima, dilakukan pembelian material sesuai

dengan jenis dan ukuran. Untuk mempercepat proses maka Workshop

menyediakan persediaan material .

Adapun jenis material yang dipakai memiliki berbagai macam tipe menyesuaikan dengan keperluan spare part yang dihasilkan. Material tersebut antara lain :DF 3,

CALMAX, XW-10, XW-42, ASSAB 88, XW 5, K100 (Spesial K), K105 (Spesial KNL), KNL Extra, Amutit, Silver steel, Bronze, Alumunium Product, Cast Iron. 3. Conventional Miling

Secara umum mesin milling mempunyai spindle yang mampu berputar untuk

memutar alat potong yang disebut cutter. Benda kerja dipegang atau dicekam

dengan ragum yang menempel pada meja mesin. Kemudian meja bergerak kearah

cutter.

Jenis –jenis proses miling antara lain:

- Face Cutting

- Side / step Cutting - Slotting

- Contouring/ Pocketing

Berdasarkan jenis alat potong dan material, proses milling memiliki

perhitungan dalam menentukan putaran cutter dan laju pemakanan :

4. Conventional Lathe

Lathe atau mesin bubut mempunyai prinsip kerja yaitu benda kerja dicekam

dengan jaw. Kemudian jaw berputar. Sedangkan proses pemotongan dengan alat

potong yang biasa disebut pahat yang bergerak secara parallel Jenis Operasi pengerjaan pada mesin bubut antara lain :

- Turning - Threding - Facing -Tapering

- Parting / Slotting / Grooving - Drilling / Boring

5. Cutting / Sawing

Sawing atau biasa biasa dikenal dengan gergaji mempunyai mata pisau yang

berupa gigi –gigi biasa dipakai untuk pemotongan material. Secara umum, gergaji terbagi menjadi 2 macam, yaitu:

a. Band Saw : mempunyai bentuk seperti lingkaran dan bekerja secara

berkesinambungan.

b. Hack Saw : mempunyai bentuk seperti penggaris dan gerakan maju mundur

6. Heat Treatment.

Proses heat treatment terbagi menjadi menjadi bebrapa macam seseuai dengan

keperluan :

a. Annealing

Material dipanaskan sampai mengkristal ditahan selama beberapa jam kemudian didinginkan secara perlahan. Tujuannya untuk mengembalikan struktur material ke kondisi awal.

b. Stress Relieving

Material dipanaskan sampai suhu dibawah annealing kemudian ditahan dalam

suhu itu dalam beberapa saat baru didinginkan secara perlahan

Tujuan proses ini adalah menghilangkan tegangan residu yang ada pada material tanpa mengubah struktur material.

c. Quench Hardening

Material dipanaskan sampai mencapai suhu austenit kemudian didinginkan secara cepat dengan dimasukkan kedalam oli.

Tujuannya untuk mendapatkan material yang keras.

d. Tempering

Setelah proses hardening memungkinkan material mencapai tingkat kekerasan melebihi yang diinginkan untuk itu perlu ditemper untuk mendapatkan

kekerasan yang diinginkan.

e. Carburising

Material yang mentah dipanaskan sambil dilapisi karbon sehingga karbon akan menyerap ke permukaan material.

Tujuan proses ini adalah mendapatkan material yang keras pada permukaan sedangkan bagian dalam material tetap ulet.

f. Carbon nitriding

Proses sama dengan carburising hanya perbedaannya yang menyerap pada

permukaan material tidak hanya karbon tetapi juga nitrogen sehingga kualitas permukaan lebih baik.

7. Grinding

Secara umum proses gerinda mepunyai prinsip kerja batu gerinda berputar dengan putaran tinggi kemudian digesekkan ke benda kerja untuk menghasilkan permukaan yang halus. Fungsi utama mesin gerinda:

- Mengerjakan pekerjaan dengan tuntutan kualitas permukaan halus. - Mengerjakan pekerjaan dengan tingkat kepresisian tinggi.

- Mengerjakan benda kerja dengan tingkat kekerasan yang tidak bisa dikerjakan dengan proses lain.

Berdasarkan proses pengerjaannya, grindingmachine terbagi menjadi beberapa

jenis : - Surface Grinding - Cylinder Grinding - Internal Grinding - Center Grinding - Centerless Grinding - Jig Grinding

Jenis jenis Batu Gerinda : a)Alumunium Oxide b)Silicon Carbide c)CBN

d)Diamond

8. Computerized Numerical Control

Merupakan suatu system pengendalian operasi mesin dengan control numeric.

Semua gerakan mesin seperti arah gerakan kecepatan pemakanan, putaran spindle semua dikendalikan dengan Control numeric yang kemudian diterjemahkan oleh Machine Controller.

Keuntungan dari CNC adalah mesin ini cocok untuk pekerjaan masal sehingga dengan CNC cost produksi bisa lebih ditekan.

Untuk perkembangan saat ini dikenal adanya CAD/CAM (Computer Aided Design / Computer Aided Manufacturing). Sehingga melalui suatu model gambar bisa diproses secara manufacturing pada akhirnya menjadi benda nyata.

9. Quality Control

Untuk memastikan produk spare part sesuai dengan standar pada waktu dipakai di

bagian produksi maka setelah selesai proses manufakturing dilakukan pengecekan di bagian Quality Control. Di dalam pengecekan ini spare part dicek berdasarkan

gambar kerja dan semua data–data dimensi dicatat pada check sheet dengan tujuan

supaya apabila spare part itu dalam produksi menimbulkan masalah bisa

Dibagian quality control ini spare part bisa dinyatakan lolos uji atau rework atau

bahkan reject. Untuk menjaga kualitas spare part semua alat ukur yang ada di qualitycontrol selalu dilakukan kalibrasi secara berkala.

Spare part yang telah lolos quality control akan dilakukan pengepakan, labeling,

maupun pemberian part number kemudian disimpan di bagian Spare Part Room.

Alat ukur yang dipakai di bagian qualitycontrol antara lain:

- Vernier Caliper

- Caliper Digital

- Inside Micrometer

- Outside Micro meter

- Block Gauge - Mini Scope - Radius Gauge - Thread Gauge - High Gauge - Contour graph - Projektor - Hardness Tester - Round Test

- Coordinat Measuring Machine (CMM)

Untuk menjaga akurasi, alat–alat ukur ini memiliki perlakuan khusus termasuk dilakukan kalibrasi secara teratur setiap tahun.

4.3 TAHAP PENGOLAHAN DATA 4.3.1 TAHAP PENDEFINISIAN (DEFINE)

Pada tahap awal program six sigma ini, yang akan dilakukan adalah mencari

proses-proses bisnis kunci yang mempengaruhi profitabilitas dan menentukan

rencana-rencana tindakan yang harus dilakukan untuk meningkatkan proses-proses bisnis kunci.

Tahap definisi merupakan langkah analisis yang dilakukan sehubungan dengan proses yang berlangsung. Analisis terhadap proses dapat dilakukan dengan metode 5 W + 1 H untuk mengetahui permasalahan yang terjadi di perusahaan.

4.3.1.1 Menentukan Proyek Six Sigma

Salah satu proses bisnis yang paling penting dalam memproduksi kaleng adalah penyediaan spare part. Dimana proses ini sangat mempengaruhi kualitas spare part yang dihasilkan dan sangat mempengaruhi kepuasan pelanggan.

Langkah selanjutnya adalah menentukan rencana-rencana tindakan yang harus dilakukan dengan menggunakan metode 5W+1H dengan urutan sebagai berikut:

1. What (rencana tindakan apa yang akan dilakukan)

Tindakan yang akan dilakukan untuk meningkatkan kualitas produksi spare part produksi workshop dengan menurunkan angka cacat milling section.

2. When (menentukan periode pelaksaan rencana tindakan tersebut)

Sesuai dengan waktu yang telah ditetapkan maka penelitian ini akan dilaksanakan pada bulan Desember 2006-Januari 2007.

3. Who (siapa yang bertanggung jawab dalam melaksanakan rencana tindakan

tersebut). Dalam pelaksanaan proyek ini dibentuk team yang diberikan kepercayaan untuk melakukan penelitian di Departemen Work Shop PT United Can.

Sri Subana : Penanggung Jawab (Manajer) Basuki : Pengawas Lapangan (Supervisor) Indayadi : Koordinator Pelaksana (Supervisor) Koko DA : Technical Support (Supervisor)

Beny H : Reporting program (Staff)

4. Why (mengapa rencana tindakan tersebut dipilih)

Rencana tindakan ini dilakukan karena besarnya angka reject part dan rework,

menyebabkan rendahnya produktifitas dan apabila hal ini tidak ditindaklanjuti maka akan menimbulkan kerugian dari segi materi yaitu kerugian dari segi material maupun machining cost.

5. Where (pada proses mana rencana tersebut akan diterapkan)

Rencana tindakan tersebut akan dilakukan pada Proses Produksi Spare part Di Workshop PT United Can.

6. How (bagaimana tindakan itu akan diterapkan)

Proses yang akan dilakukan adalah dengan fish bone diagram untuk

mengetahui proses yang menyebabkan cacat, menghitung kemampuan proses yang sedang berjalan, menentukan sigma level perusahaan sebelum ada penelitian, mencari sebab akibat permasalahan yang terjadi dan memberikan

usulan perbaikan pada tahap improve serta akan mencoba

mengimplementasikannya.

4.3.2 TAHAP PENGUKURAN (MEASURE)

Tahap measure merupakan tahap kedua dalam program peningkatan kualitas six sigma. Aktivitas utama dalam tahap measure adalah mengetahui masalah yang

ada serta menghitung kondisi kapabilitas perusahaan saat ini.

4.3.2.1 Penentuan Bagian dari proses manufacturing yang menimbulkan cacat Untuk mengetahui bagian proses yang menimbulkan cacat maka dilakukan pengukuran proses. Data yang digunakan dalam pengolahan ini adalah data proses produksi pada bulan Desember 2006. Data yang disajikan ini dikelompokkan dalam setiap section.

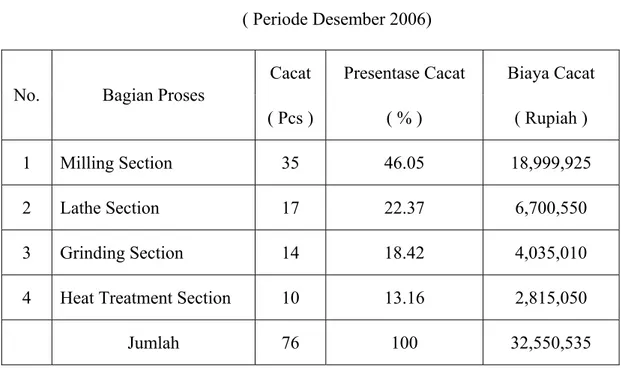

Tabel 4.1 Komposisi Cacat ( Periode Desember 2006)

Cacat Presentase Cacat Biaya Cacat

No. Bagian Proses

( Pcs ) ( % ) ( Rupiah )

1 Milling Section 35 46.05 18,999,925

2 Lathe Section 17 22.37 6,700,550

3 Grinding Section 14 18.42 4,035,010

4 Heat Treatment Section 10 13.16 2,815,050

Jumlah 76 100 32,550,535

Dari table 4.1 terlihat bahwa bagian yang menyebabkan cacat terbesar adalah

Milling Section dengan jumlah cacat 35 buah dan persentase cacat sebesar 46.05 %

dan kerugian akibat cacat sebesar Rp. 18.999.925,-. Berikut perhitungan kerugian biaya akibat cacat pada Milling Section :

Biaya Mesin / jam = Rp. 66.125,- Biaya Operator / jam = Rp. 7.120,- Biaya Material / kg = Rp. 18.100,- Biaya Operasional = Rp. 68.030,-

Untuk proses pembuatan part di mesin milling rata-rata diperlukan waktu proses 5 jam, dengan material yang dipakai 6 kg.

Biaya Mesin Rp. 66.125,- x 5 = Rp. 330.625,- Biaya Operator Rp. 7.120,- x 5 = Rp. 35.600,- Biaya Material Rp. 18.100,- x 6 = Rp. 108.600,- Biaya Operasional Rp. 68.030,- = Rp. 68.030,- Total Biaya = Rp. 542.855,-

Dapat dilihat kerugian akibat cacat sebesar Rp. 542.855,- untuk 1 buah spare part. Cacat yang terjadi pada bulan desember sebanyak 35 pcs, maka kerugian akibat cacat pada bulan desember sebesar Rp. 542.855,- X 35 = Rp. 18.999.925,-

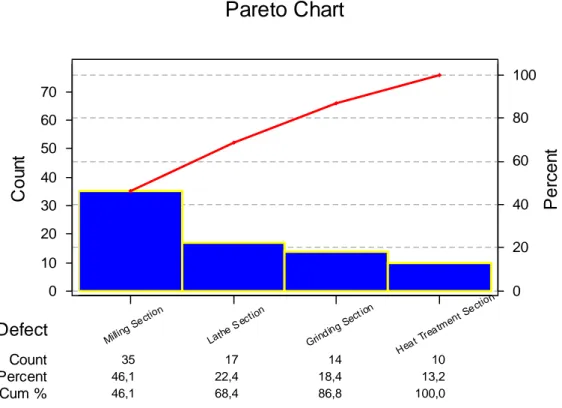

4.3.2.2 Analisis Pareto

Untuk mengetahui proses kritis dilakukan Analis Pareto dengan data yang diambil pada bulan Desember 2006.

Millin g Sec tion Lathe Sec tion Grind ing Se ct ion Heat Treatm ent S ectio n 35 17 14 10 46,1 22,4 18,4 13,2 46,1 68,4 86,8 100,0 0 10 20 30 40 50 60 70 0 20 40 60 80 100 Defect Count Percent Cum % Pe rc e n t C o unt

Pareto Chart

Gambar 4.1 Diagram Pareto Cacat Proses

Dari Gambar 4.1 terlihat bahwa Milling Section mengakibatkan cacat terbesar

yaitu 46.1 %. Untuk itu Milling Section diprioritaskan dalam penelitian.

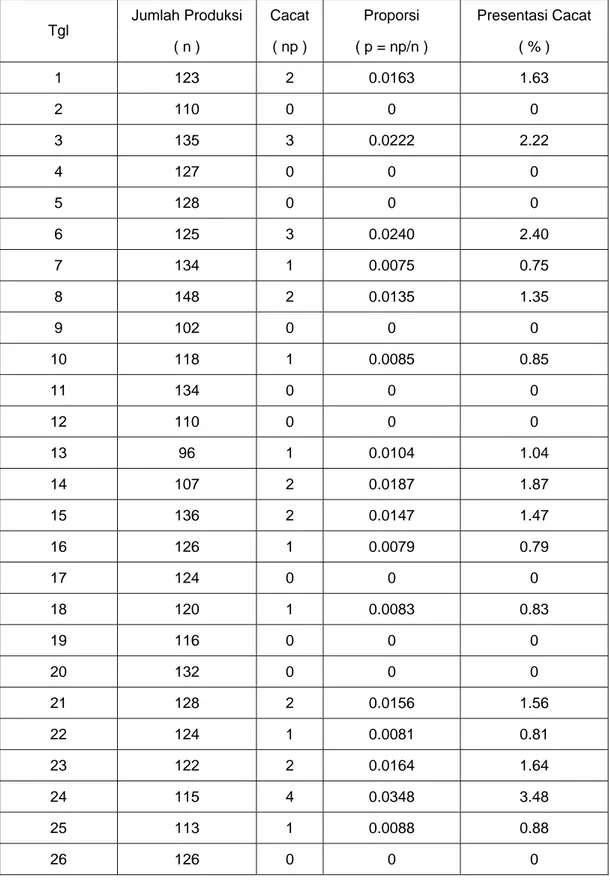

4.3.2.3 Peta Kendali Cacat untuk Milling Section

Pembuatan peta kendali untuk cacat pada milling section berdasar data harian

Tabel 4.2 Peta Kendali Cacat Milling Section ( Periode Desember 2006)

Jumlah Produksi Cacat Proporsi Presentasi Cacat

Tgl ( n ) ( np ) ( p = np/n ) ( % ) 1 123 2 0.0163 1.63 2 110 0 0 0 3 135 3 0.0222 2.22 4 127 0 0 0 5 128 0 0 0 6 125 3 0.0240 2.40 7 134 1 0.0075 0.75 8 148 2 0.0135 1.35 9 102 0 0 0 10 118 1 0.0085 0.85 11 134 0 0 0 12 110 0 0 0 13 96 1 0.0104 1.04 14 107 2 0.0187 1.87 15 136 2 0.0147 1.47 16 126 1 0.0079 0.79 17 124 0 0 0 18 120 1 0.0083 0.83 19 116 0 0 0 20 132 0 0 0 21 128 2 0.0156 1.56 22 124 1 0.0081 0.81 23 122 2 0.0164 1.64 24 115 4 0.0348 3.48 25 113 1 0.0088 0.88 26 126 0 0 0

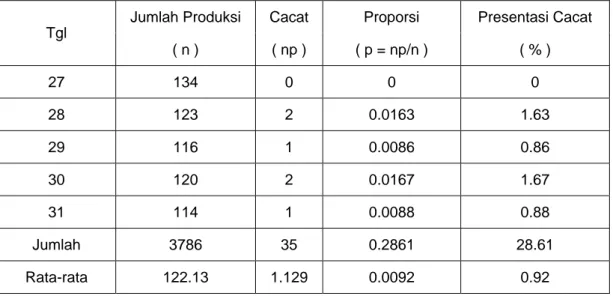

Tabel 4.2 Peta Kendali Cacat Milling Section (Lanjutan)

Jumlah Produksi Cacat Proporsi Presentasi Cacat

Tgl ( n ) ( np ) ( p = np/n ) ( % ) 27 134 0 0 0 28 123 2 0.0163 1.63 29 116 1 0.0086 0.86 30 120 2 0.0167 1.67 31 114 1 0.0088 0.88 Jumlah 3786 35 0.2861 28.61 Rata-rata 122.13 1.129 0.0092 0.92

Dari tabel di atas terlihat bahwa proporsi cacat yang terbesar terdapat pada tanggal 24 dengan proporsi cacat 0.0348 dan persentase cacat 3.48%, sehingga jika dilihat dari diagram akan tampak hasil seperti di bawah ini :

30 20 10 0 0,04 0,03 0,02 0,01 0,00 Sample Number P rop or ti on

P Chart for Cacat

P=0,009245 UCL=0,03613

LCL=0

¾ Proporsi Cacat ( p ) ∑ n p 35 P = = ∑ n 3786 = 0.009245 Dimana : P : proporsi cacat np : jumlah cacat (unit) n : jumlah produksi

¾ Control Limit ( Garis Pusat)

CL = p = 0.009245

Dari peta kendali di atas dapat disimpulkan bahwa semua data berada dalam batas kendali. Karena proses sudah berada dalam dalam batas kontrol maka tahap selanjutnya akan dihitung kemampuan proses perusahaan.

4.3.2.4 Perhitungan Indeks Kemampuan Proses Milling Section (Kapabilitas Proses)

Indeks kemampuan proses digunakan untuk menentukan tingkat kemampuan proses yang sedang berlangsung pada proses milling. Perusahaan menetapkan 0.1 % cacat

dari total produksi setiap bulan. Dari data produksi pada bulan Desember total produksi adalah 3786 pcs, maka cacat yang diijinkan untuk bulan Desember sebesar

3786 pcs x 0.1 % = 3.8 pcs dengan pembulatan didapatkan maksimal cacat yang diijinkan adalah 4 pcs untuk produksi bulan Desember 2006. 4 3 2 1 0 -1 USL USL Process Capability Analysis for Reject

PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL Ppk PPL PPU Pp Cpm Cpk CPL CPU Cp

StDev (Ov erall) StDev (Within) Sample N Mean LSL Target USL 4423,48 4423,48 * 6367,12 6367,12 * 0,00 0,00 * 0,87 * 0,87 * * 0,83 * 0,83 * 1,09666 1,15248 31 1,12903 * * 4,00000

Exp. "Ov erall" Perf ormance Exp. "Within" Perf ormance

Observ ed Perf ormance Ov erall Capability

Potential (Within) Capability Process Data

Within Overall

Gambar 4.3 Indek Kemampuan Proses Bulan Desember 2006

Kapabilitas proses dikatakan capable apabila Cpk >1 dan belum capable

apabila Cpk <1. Dari Gambar 4.3 terlihat bahwa nilai Cpk 0,83, maka dapat disimpulkan bahwa proses uncapable.

4.3.2.5 Perhitungan Defect Per Million Opportunities (DPMO) dan Level Sigma Dari data yang ada dilakukan penghitungan DPMO dan Sigma level dari proses produksi spare part di section Milling pada bulan Desember 2006.

DPMO = 1000000 (p ((Z> (USL - µ) / ð)))

= 1000000 (1-(normsdist (4 – 1.12903) / 1.15248))) = 1000000 (1-0.99363288)

= 6367.12 ppm, dimana :

DPMO : Jumlah cacat dalam satu juta kesempatan (defect per million opportunities),

dalam ppm.

USL : Batas atas spesifikasi (upper specification limit)

µ : Rata-rata ð : Standar deviasi

Konversi DPMO menjadi kapabilitas sigma juga dilakukan dengan menggunakan Microsoft excel yaitu:

= normsinv ((1000000 – DPMO) /1000000) + 1.5 = normsinv ((1000000 – 6367.12) /1000000) + 1.5 = 3.99 sigma

Berdasarkan perhitungan di atas dapat disimpulkan bahwa milling section