BAB 2

LANDASAN TEORI

2.1 Pengertian Kualitas

Kualitas memang merupakan topik yang hangat di dunia bisnis dan akademik. Namun demikian istilah tersebut memerlukan tanggapan secara hati-hati dan perlu mendapat penafsiran secara cermat. Faktor utama yang menentukan kinerja suatu perusahaan adalah kualitas barang dan jasa yang dihasilkan. Produk dan jasa yang berkualitas adalah produk dan jasa yang sesuai dengan apa yang diinginkan konsumennya. Oleh karena itu organisasi/ perusahaan perlu mengenal konsumen atau pelanggannya dan mengetahui kebutuhan dan keinginannya. Ada banyak sekali definisi dan pengertian kualitas, yang sebenarnya definisi atau pengertian yang satu hampir sama dengan definisi atau pengertian yang lain. Pengertian kualitas menurut beberapa ahli antara lain :

Juran (1962) “kualitas adalah kesesuaian dengan tujuan atau manfaatnya.”

Crosby (1979) “kualitas adalah kesesuaian dengan kebutuhan yang meliputi

availability, delivery, reliability, maintainability, dan cost effectiveness.”

Deming (1982) “kualitas harus bertujuan memenuhi kebutuhan pelanggan sekarang dan di masa mendatang.”

Feigenbaum (1991) “kualitas merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, engineering, manufacture, dan maintenance, dalam

mana produk dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.”

Scherkenbach (1991) “kualitas ditentukan oleh pelanggan; pelanggan menginginkan produk dan jasa yang sesuai dengan kebutuhan dan harapannya pada suatu tingkat harga tertentu yang menunjukkan nilai produk tersebut.”

Elliot (1993) “kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan.” Goetch dan Davis (1995) “kualitas adalah suatu kondisi dinamis yang berkaitan

dengan produk, pelayanan, orang, proses, dan lingkungan yang memenuhi atau melebihi apa yang diharapkan.”

Perbendaharaan istilah ISO 8402 dan dari Standar Nasional Indonesia (SNI 19-8402-1991), kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar. Istilah kebutuhan diartikan sebagai spesifikasi yang tercantum dalam kontrak maupun kriteria-kriteria yang harus didefinisikan terlebih dahulu.

Istilah kualitas memang tidak terlepas dari manajemen kualitas yang mempelajari setiap area dari manajemen operasi dari perencanaan lini produk dan fasilitas, sampai penjadwalan dan memonitor hasil. Kualitas merupakan bagian dari semua fungsi usaha yang lain (pemasaran, sumber daya manusia, keuangan, dan lain-lain). Dalam

kenyataannya, penyelidikan kualitas adalah suatu penyebab umum (common cause) yang alamiah untuk mempersatukan fungsi-fungsi usaha.

Selain itu, kualitas memerlukan suatu proses perbaikan yang terus-menerus (continous improvement process) yang dapat diukur, baik secara individual, organisasi, korporasi, dan tujuan kinerja nasional. Dukungan manajemen, karyawan, dan pemerintah untuk perbaikan kualitas adalah penting bagi kemampuan berkompetisi secara efektif di pasar global. Perbaikan kualitas lebih dari suatu strategi usaha, melainkan merupakan suatu tanggung jawab pribadi, bagian dari warisan kultural, dan merupakan sumber penting kebanggaan nasional. Komitmen terhadap kualitas adalah suatu sikap yang diformulasikan dan didemonstrasikan dalam setiap lingkup kegiatan dan kehidupan, serta mempunyai karakteristik hubungan yang paling dekat dengan anggota masyarakat.

Demikianlah, konsep kualitas harus bersifat menyeluruh, baik produk maupun prosesnya. Kualitas produk meliputi kualitas bahan baku dan barang jadi, sedangkan kualitas proses meliputi kualitas segala sesuatu yang berhubungan dengan proses produksi perusahaan manufaktur dan proses penyediaan jasa atau pelayanan bagi perusahaan jasa. Kualitas harus dibangun sejak awal, dari penerimaan input hingga perusahaan menghasilkan output bagi pelanggannya. Setiap tahapan dalam proses produksi maupun proses penyediaan jasa atau pelayanan juga harus berorientasi pada kualitas tersebut. Hal ini disebabkan setiap tahapan proses mempunyai pelanggan.

Hal ini berarti pelanggan suatu proses adalah proses selanjutnya, dan pemasok suatu proses adalah proses sebelumnya.

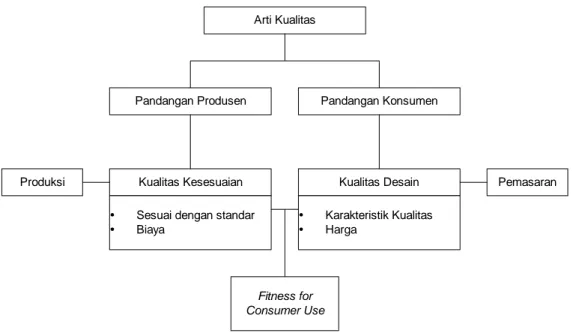

Secara umum dapat dikatakan bahwa kualitas produk atau jasa itu akan dapat diwujudkan bila orientasi seluruh kegiatan perusahaan atau organisasi tersebut berorientasi pada kepuasan pelanggan (customer satisfaction). Apabila diuraikan secara rinci, kualitas mempunyai dua perspektif, yaitu perspektif produsen dan perspektif konsumen, dimana bila kedua hal tersebut disatukan maka akan dapat tercapai kesesuaian antara kedua sisi tersebut yang dikenal sebagai kesesuaian untuk digunakan oleh konsumen. Menurut Russel (1996), hal ini dapat digambarkan seperti dalam Diagram 2.1.

Arti Kualitas

Pandangan Produsen Pandangan Konsumen

Kualitas Kesesuaian Kualitas Desain

Produksi

y Sesuai dengan standar

y Biaya y Karakteristik Kualitas y Harga Fitness for Consumer Use Pemasaran Sumber : Russel, 1996

Apabila diperhatikan, maka kedua perspektif tersebut akan bertemu pada satu kata

“Fitness for Consumer Use”. Kesesuaian untuk digunakan tersebut merupakan

kesesuaian antara konsumen dengan produsen, sehingga dapat membuat suatu standar yang disepakati bersama dan dapat memenuhi kebutuhan dan harapan kedua belah pihak. Kegiatan pengendalian kualitas pun tidak hanya meliputi penetapan standar produk atau proses dari pihak produsen, melainkan standar yang ditetapkan produsen tersebut juga harus sesuai dengan spesifikasi atau toleransi yang ditetapkan oleh pihak konsumen.

Selanjutnya, ada beberapa dimensi kualitas untuk industri manufaktur dan jasa. Dimensi ini digunakan untuk melihat dari sisi manakah kualitas dinilai. Tentu saja perusahaan ada yang menggunakan salah satu dari sekian banyak dimensi kualitas yang ada, namun ada kalanya yang membatasi hanya pada salah satu dimensi tertentu. Yang dimaksud dimensi kualitas tersebut, telah diuraikan oleh Garvin (1996) untuk industri manufaktur, meliputi:

Performance, yaitu kesesuaian produk dengan fungsi utama produk itu sendiri atau

karakteristik operasi dari suatu produk.

Feature, yaitu ciri khas produk yang membedakan dari produk lain yang merupakan

karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan.

Reliability, yaitu kepercayaan pelanggan terhadap produk karena kehandalannya atau

Conformance, yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh

mana karakteristik desain adan operasi memenuhi standar yang telah ditetapkan.

Durability, yaitu tingkat ketahanan/awet produk atau tahan lama umur produk.

Serviceability, yaitu kemudahan produk itu bila akan diperbaiki atau kemudahan

memperoleh komponen produk tersebut.

Aesthetic, yaitu keindahan atau daya tarik produk tersebut.

Perception, yaitu fanatisme konsumen akan merek suatu produk tertentu karena citra

atau reputasi produk itu sendiri.

Kualitas pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Bahkan, yang terbaik adalah apabila perhatian pada kualitas bukan pada produk akhir, melainkan proses produksinya atau produk yang masih ada dalam proses (work in process), sehingga bila diketahui ada cacat atau kesalahan masih dapat diperbaiki. Dengan demikian, produk akhir yang dihasilkan adalah produk yang bebas cacat dan tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang.

2.2 Pengertian Pengendalian Kualitas

Selama setengah abad terakhir, kualitas dan manajemen kualitas telah mengalami evolusi menjadi yang kini dikenal dengan Total Quality Management (TQM). Secara

umum, filosofi TQM berisi dua komponen yang saling berhubungan, yaitu sistem manajemen dan sistem teknik (Krumwiede dan Sheu, 1996). Sistem manajemen berkaitan dengan perencanaan, pengorganisasian, pengendalian, dan pengelolaan proses sumber daya manusia yang berkaitan dengan kualitas produk dan jasa. Sistem teknik melibatkan penjaminan kualitas dalam desain produk, perencanaan dan desain proses, dan pengendalian bahan baku, produk antara atau produk dalam proses, dan produk jadi.

Dibawah payung TQM tersebut terdapat beberapa alat dan teknik yang dapat digunakan untuk memperbaiki kualitas produk dan proses, atau pelayanan. Pengendalian kualitas statistik (statistical quality control) adalah salah satu teknik dalam TQM yang digunakan untuk mengendalikan dan mengelola proses baik manufaktur maupun jasa melalui penggunaan metode statistik (Besterfield, 1998). Penerapan metode-metode statistik dalam perbaikan kualitas produk tidak dapat berhasil tanpa dukungan manajemen, keterlibatan karyawan, dan kerja tim. Semuanya itu juga hanya berjalan dalam sistem manajemen.

Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola, dan memperbaiki produk dan proses menggunakan metode-metode statistik. Pengendalian kualitas statistik (statistical quality control) sering disebut sebagai pengendalian proses statistik (statistical process control). Pengendalian kualitas statistik dan pengendalian proses statistik memang merupakan dua istilah yang saling

dipertukarkan, yang apabila dilakukan bersama-sama maka pemakai akan melihat gambaran kinerja proses masa kini dan masa mendatang (Cawley dan Harrold, 1999). Hal ini disebabkan pengendalian kualitas statistik dikenal sebagai alat yang bersifat

online untuk menggambarkan apa yang sedang terjadi dalam proses saat ini.

Pengendalian kualitas statistik menyediakan alat-alat offline untuk mendukung analisis dan pembuatan keputusan yang membantu menentukan apakah proses dalam keadaan stabil dan dapat diprediksi setiap tahapannya, hari demi hari, dan dari pemasok ke pemasok.

Sementara itu, menurut Maleyeff (1994), pengendalian kualitas statistik mempunyai cakupan yang lebih luas karena didalamnya terdapat pengendalian proses statistik, pengendalian produk (acceptance sampling), dan analisis kemampuan proses. Konsep terpenting dalam pengendalian kualitas statistik adalah variabilitas, dimana semua prosedur pengendalian kualitas statistik membuat keputusan berdasarkan sampel yang diambil dari populasi yang lebih besar. Variabilias yang dimaksud adalah variabilitas antar sampel (misalnya rata-rata atau nilai tengah) dan variabilitas dalam sampel (misalnya range atau standar deviasi). Apabila diambil sampel dari populasi yang sama, variasi statistik akan terjadi dari sampel ke sampel dan variasi range dapat dihitung. Bentuk ini merupakan dasar dari batas yang dihitung pada peta pengendali (control chart) dan banyaknya penerimaan yang digunakan pada acceptance sampling. Apabila penyimpangan atau variabilitas tidak

dikenal, maka dilakukan pencarian dengan penyesuaian proses dan klasifikasi bahan baku yang datang.

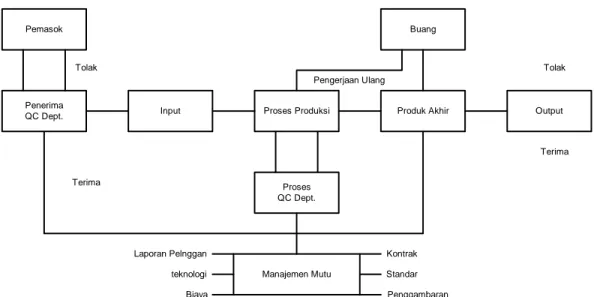

Dalam system pengendalian mutu statistik yang mentolerir adanya kesalahan atau cacat produk kegiatan pengendalian mutu dilakukan oleh departemen pengendali mutu yang ada pada penerimaan bahan baku, selama proses, dan pengujian produk akhir. Apabila digambarkan adalah seperti pada Diagram 2.2.

Pemasok

Penerima

QC Dept. Input Proses Produksi Produk Akhir Output

Buang Proses QC Dept. Manajemen Mutu Tolak Terima Pengerjaan Ulang Tolak Terima Kontrak Standar Penggambaran Laporan Pelnggan teknologi Biaya

Diagram 2.2 Sistem Pengendali Kualitas

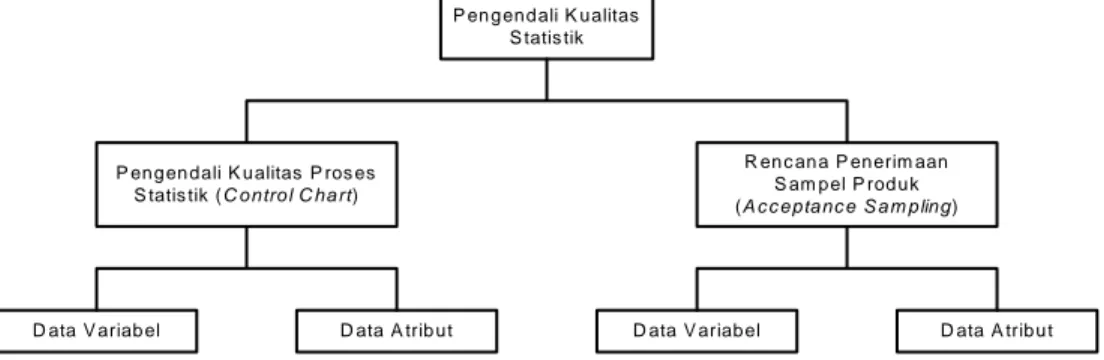

Selanjutnya, pengendalian kualitas statistik secara garis besar digolongkan menjadi dua, yaitu pengendalian proses statistik (statistical process control) atau sering disebut dengan control chart dan rencana penerimaan sampel produk atau sering dikenal dengan acceptance sampling. Hal ini digambarkan seperti diagram 2.3.

P en g end ali K ualitas S tatis tik

P eng en dali K u alitas P ros es S tatis tik (C o ntro l C h a rt)

R en c an a P enerim aan S am pel P rod uk (A c c e ptan c e S a m p lin g )

D ata V ariab el D ata A trib ut D ata V ariabel D ata A tribu t

Diagram 2.3 Pengendalian Kualitas Statistik

2.3 Statistical Process Control (SPC)

Pengendalian proses statistikal (Statistical Process Control = SPC) adalah suatu terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan penggunaan teknik-teknik statistikal (statistical techniques) dalam memantau dan meningkatkan performansi proses menghasilkan produk berkualitas. Pada tahun 1950-an sampai 1960-an digunakan terminologi pengendalian kualitas statistikal (statistical quality control = SQC) yang memiliki pengertian sama dengan pengendalian proses statistikal (Statistical Process Control = SPC).

Pengendalian kualitas merupakan aktivitas teknik dan manajemen, melalui mana kita mengukur karakteristik kualitas dari output (barang dan/atau jasa), kemudian membandingkan hasil pengukuran itu dengan spesifikasi output yang diinginkan pelanggan, serta mengambil tindakan perbaikan yang tepat apabila ditemukan perbedaan antara performansi aktual dan standar.

Berdasarkan uraian diatas, kita boleh mendefinisikan pengendalian proses statistikal (SPC) sebagai suatu metodologi pengumpulan dan analisis data kualitas, serta penentuan dan interpretasi pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas dari output guna memenuhi kebutuhan dan ekspektasi pelanggan.

Pengendalian proses statistikal (Statistical Process Control = SPC) dapat diterapkan pada ketiga pengukuran performansi kualitas, dimana ketiga tingkat pengukuran performansi kualitas tersebut adalah:

• Pengukuran pada tingkat proses, yang mengukur setiap langkah atau aktivitas dalam proses dan karakteristik input yang diserahkan oleh pemasok (supplier) yang mengendalikan karakteristik output yang diinginkan. Tujuan dari pengukuran pada tingkat ini adalah mengidentifikasikan perilaku yang mengatur setiap langkah dalam proses, dan menggunakan ukuran-ukuran ini untuk mengendalikan operasi serta memperkirakan output yang akan dihasilkan sebelum output itu diproduksi atau diserahkan ke pelanggan. Beberapa contoh ukuran pada tingkat proses yang menggambarkan performansi kualitas adalah : lama waktu menjawab panggilan telepon, banyaknya panggilan telepon yang tidak dikembalikan ke pelanggan, konformansi terhadap waktu penyerahan yang dijanjikan, pesentase material cacat yang diterima dari pemasok, siklus waktu produk (product cycle times), banyaknya inventori barang setengah jadi (work-in-process inventory), dll.

• Pengukuran pada tingkat output, yang mengukur karakteristik output yang dihasilkan dibandingkan terhadap spesifikasi karakteristik yang diinginkan pelanggan. Beberapa contoh ukuran pada tingkat output adalah banyaknya unit produk yang tidak memenuhi spesifikasi tertentu yang ditetapkan (banyak produk cacat), tingkat efektivitas dan efisiensi produksi, karakteristik kualitas dari produk yang dihasilkan, dll.

• Pengukuran pada tingkat outcome, yang mengukur bagaimana baiknya suatu produk memenuhi kebutuhan dan ekspektasi pelanggan, jadi mengukur tingkat kepuasan pelanggan dalam mengkonsumsi produk yang diserahkan. Pengukuran pada tingkat outcome merupakan tingkat tertinggi dalam pengukuran performansi kualitas. Beberapa contoh ukuran pada tingkat outcome adalah : banyaknya keluhan pelanggan yang diterima, banyaknya produk yang dikembalikan oleh pelanggan, tingkat ketepatan waktu penyerahan produk tepat waktu sesuai dengan waktu yang dijanjikan, dll.

2.3.1 Definisi tentang Data dalam Konteks SPC

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan data, kita mempelajari fakta-fakta yang ada dan kemudian mengambil tindakan yang cepat berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenal dua jenis data, yaitu :

• Data Atribut (Attributes Data), yaitu data kualitatif yang dapat dihitung untuk pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah:

ketiadaan label pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat karena corelap, dll. Data atribut biasanya diperoleh dalam bentuk unit-unit nonkonformans atau ketidaksesuaian dengan spesifikasi atribut yang ditetapkan.

• Data Variabel (Variables Data), merupakan data kuantitatif yang diukur untuk keperluan analisis. Contoh dari data variable karakteristik kualitas adalah: diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, banyaknya kertas setiap rim, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume biasanya merupakan data variabel.

2.3.2 7 Alat Quality Control

Dalam pengendalian proses statistikal (Statistical Process Control = SPC) untuk meningkatkan kualitas, pengumpulan data bertujuan untuk:

• Memantau dan mengendalikan proses

• Menganalisis hal-hal yang tidak sesuai (non-conformance) • Inspeksi

Ada 7 alat dalam pengumpulan data, yaitu: 1. Lembar Periksa (Check Sheet) 2. Diagram Pareto

3. Diagram Sebab-Akibat (Cause-And-Effect Diagram) 4. Histogram

5. Diagram Tebar (Scatter Diagram)

6. Run Chart

7. Peta-Peta Kontrol

Untuk Data Variabel (Control Chart For Variables Data) Untuk Data Atribut (Control Chart For Attributes Data) 2.3.2.1 Lembar Periksa (Check Sheet)

Lembar periksa adalah suatu formulir, dimana item-item yang akan diperiksa telah dicetak dalam formulir itu, dengan maksud agar data dapat dikumpulkan secara mudah dan ringkas.

Penggunaan lembar periksa bertujuan untuk :

1. Memudahkan proses pengumpulan data terutama untuk mengetahui bagaimana sesuatu masalah sering terjadi. Tujuan utama dari penggunaan lembar periksa adalah membantu mentabulasikan banyaknya kejadian dari suatu masalah tertentu atau penyebab tertentu.

2. Mengumpulkan data tentang jenis masalah yang sedang terjadi. Dalam kaitan ini, lembar periksa akan membantu memilah-milah data ke dalam kategori yang berbeda seperti penyebab-penyebab, masalah-masalah, dll.

3. Menyusun data secara otomatis, sehingga data itu dapat dipergunakan dengan mudah.

4. Memisahkan antara opini dengan fakta. Kita sering berpikir bahwa kita mengetahui sesuatu masalah atau menganggap bahwa sesuatu penyebab itu

merupakan hal yang penting. Dalam kaitan ini, lembar periksa akan membantu membuktikan opini kita itu apakah benar atau salah.

Pada dasarnya lembar periksa dapat dibuat dengan menggunakan enam langkah utama sebagai berikut :

1. Menjelaskan tujuan pengumpulan data. Adalah baik untuk memulai mengumpulkan data dengan mengajukan beberapa pertanyaan yang berkaitan dengan hal-hal berikut :

• Apa yang menjadi masalah utama. • Mengapa data harus dikumpulkan.

• Siapa yang akan menggunakan informasi yang sedang dikumpulkan dan informasi apa yang benar-benar dibutuhkan. Apakah informasi itu perlu diperinci berdasarkan departemen, hari, bulan, shift, mesin, dll.

• Siapa yang akan mengumpulkan data.

2. Identifikasi apa variabel atau atribut karakteristik kualitas yang sedang diukur. Berkaitan dengan hal ini, kita dapat mengikuti langkah-langkah spesifik, sebagai berikut :

• Memulai memberikan judul dari lembar periksa itu. Pemberian judul harus tegas dan memberitahukan kepada orang tentang apa yang sedang dikaji, seperti: Keluhan Pelanggan Selama Bulan Maret 1998,

• Menulis hal-hal spesifik yang akan diukur pada lembar periksa itu. Sebagai misal apabila kita sedang mengukur keluhan pelanggan, kategori yang mungkin dipertimbangkan adalah: penyerahan terlambat, karyawan tidak sopan, tagihan tidak benar, penyerahan tidak sesuai pesanan, dll.

3. Menentukan waktu atau tempat pengukuran. Dalam kaitan ini kita perlu memutuskan apakah ingin mengumpulkan informasi berdasarkan pada waktu (misalnya banyaknya kejadian per jam, per hari, per minggu, per bulan, dll), berdasarkan tempat (misalnya banyaknya kejadian per departemen, per shift, per mesin, dll), atau berdasarkan tempat dan waktu (misalnya banyaknya kejadian per departemen per hari, banyaknya produk cacat per mesin per jam, banyaknya produk cacat per shift per minggu, dll). 4. Mulai mengumpulkan data untuk item yang sedang diukur. Dalam kaitan ini

kita harus mencatat kejadian secara langsung pada lembar periksa. Akurasi data harus diperhatikan dalam setiap kegiatan pengumpulan data.

5. Menjumlahkan data yang telah dikumpulkan itu.

6. Memutuskan untuk mengambil tindakan perbaikan atas penyebab masalah yang sedang terjadi itu.

2.3.2.2 Diagram Pareto

Diagram pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi ditunjukkan oleh grafik batang yang terakhir yang terendah serta ditempatkan pada sisi paling kanan.

Pada dasarnya diagram pareto dapat digunakan sebagai interpretasi untuk :

• Menentukan frekuensi relatif dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari masalah yang ada.

• Memfokuskan perhatian pada isu-isu kritis dan penting melalui pembuatan ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu dalam bentuk yang signifikan.

Penggunaan diagram pareto biasanya dikombinasikan dengan penggunaan lembar periksa (check sheet). Pada dasarnya diagram pareto terdiri dari dua jenis, yaitu :

1. Diagram Pareto Mengenai Fenomena

Diagram ini berkaitan dengan hasil-hasil berikut yang tidak diinginkan dan digunakan untuk mengetahui apa masalah utama yang ada.

Contoh fenomena, antara lain :

• Kualitas: kerusakan, kegagalan, keluhan, item-item yang dikembalikan, perbaikan (reparasi), dll.

• Biaya: jumlah kerugian, ongkos pengeluaran, dll.

• Penyerahan (delivery): penundaan penyerahan, keterlambatan pembayaran, kekurangan stok, dll.

• Keamanan: kecelakaan, kesalahan, gangguan, dll. 2. Diagram Pareto Mengenai Penyebab

Diagram ini berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahui apa penyebab utama dari masalah yang ada.

Contoh penyebab, antara lain:

• Operator: umur, pengalaman, keterampilan, sifat individual, pergantian kerja (shift), dll.

• Mesin: peralatan, mesin, instrumen, dll.

• Bahan baku: pembuatan bahan baku, macam bahan baku, pabrik bahan baku, dll.

• Metode Operasi: kondisi operasi, metode kerja, sistem pengaturan, dll.

2.3.2.3 Diagram Sebab-Akibat (Cause-And-Effect Diagram)

Diagram sebab-akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Berkaitan dengan pengendalian proses statistikal, diagram sebab-akibat dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab itu. Diagram sebab-akibat ini sering juga disebut sebagai diagram tulang ikan (fishbone

diagram) karena bentuknya seperti kerangka ikan, atau diagram ishikawa (ishikawa’s diagram) karena pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari

Universitas Tokyo pada tahun 1953.

Pada dasarnya diagram sebab-akibat dapat dipergunakan untuk kebutuhan-kebutuhan berikut :

• Membantu mengidentifikasikan akar penyebab dari suatu masalah. • Membantu membangkitkan ide-ide untuk solusi suatu masalah. • Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Langkah-langkah dalam pembuatan diagram sebab-akibat dapat dikemukakan sebagai berikut :

1. Mulai dengan pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

2. Tuliskan pernyataan masalah itu pada “kepala ikan”, yang merupakan akibat (effect). Tuliskan pada sisi sebelah kanan dari kertas (kepala ikan), kemudian gambarkan “tulang belakang” dari kiri ke kanan dan tempatkan pernyataan masalah itu dalam kotak.

3. Tuliskan faktor-faktor penyebab utama (sebab-sebab) yang mempengaruhi masalah kualitas sebagai “tulang besar”, juga ditempatkan dalam kotak. Faktor-faktor penyebab atau kategori-kategori utama dapat dikembangkan melalui stratifikasi ke dalam pengelompokkan dari faktor-faktor: manusia, mesin, peralatan, material, metode kerja, lingkungan kerja, pengukuran , dll,

atau stratifikasi melalui langkah-langkah actual dalam proses. Factor-factor penyebab atau kategori-kategori dapat dikembangkan melalui brainstorming. 4. Tuliskan penyebab sekunder yang mempengaruhi

penyebab-penyebab utama (tulang-tulang besar), serta penyebab-penyebab-penyebab-penyebab sekunder itu dinyatakan sebagai “tulang-tulang berukuran sedang”.

5. Tuliskan penyebab-penyebab tersier yang mempengaruhi penyebab-penyebab sekunder (tulang-tulang sedang), serta penyebab-penyebab tersier itu dinyatakan sebagai “tulang-tulang berukuran kecil”.

6. Tentukan item-item yang penting dari setiap faktor dan tandailah faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh nyata terhadap karakteristik kualitas.

7. Catatlah informasi yang perlu di dalam diagram sebab-akibat itu, seperti: judu, nama produk, proses, kelompok, daftar partisipan, tanggal, dll.

2.3.2.4 Histogram

Histogram merupakan salah satu alat yang membantu kita untuk menemukan variasi. Histogram merupakan suatu potret dari proses yang menunjukkan: distribusi dari pengukuran dan frekuensi dari setiap pengukuran itu. Dengan demikian histogram dapat digunakan sebagai suatu alat untuk: mengkomunikasikan informasi tentang variasi dalam proses, dan membantu manajemen dalam membuat

keputusan-keputusan yang berfokus pada usaha perbaikan terus-menerus (continous

improvement efforts).

2.3.2.5 Diagram Tebar (Scatter Diagram)

Pada dasarnya diagram tebar (scatter diagram) merupakan suatu alat interpretasi data yang digunakan untuk:

• Menguji bagaiman kuatnya hubungan antara dua variabel, misalnya kecepatan dari mesin bubut dan dimensi dari bagian mesin, banyaknya kunjungan tenaga penjual (salesman) dan hasuil penjualan, temperatur dan hasil proses kimia,

downtime mesin dan persentase banyaknya produk cacat, konsumsi makanan

dan pertambahan bobot badan, biaya pengeluaran iklan dan penjualan, pengalaman kerja dan performansi karyawan, dll.

• Menentukan jenis hubungan dari dua variabel itu, apakah positif, negatif, atau tidak ada hubungan.

Dua variabel yang ditunjukkan dalam diagram tebar, dapat berupa: 1. Karakteristik kualitas dan faktor yang mempengaruhinya. 2. Dua karakteristik kualitas yang saling berhubungan.

3. Dua faktor yang saling berhubungan yang mempengaruhi karakteristik kualitas.

Diagram tebar dapat dibuat melalui beberapa langkah berikut:

1. Kumpulkan pasangan data (x,y) yang akan dipelajari hubungannya serta susunlah data itu dalam tabel. Usahakan agar pasangan data yang dikumpulkan cukup banyak, sebaiknya tidak kurang dari 30 pasangan data (n > 30).

2. Tentukan nilai-nilai maksimum dan minimum untuk kedua variabel x dan y. Buatlah skala pada sumbu horizontal dan vertical dengan ukuran yang sesuai agar diagram akan menjadi lebih mudah untuk dibaca. Apabila kedua variabel yang akan dipelajari itu adalah karakteristik kualitas dan faktor yang mempengaruhinya, gunakan sumbu horizontal, x, untuk faktor yang mempengaruhi karakteristik kualitas dan sumbu vertikal, y, untuk karakteristik kualitas.

3. Tebarkan (plot) data pada selembar kertas. Apabila dijumpai data benilai sama dari pengamatan yang bebeda, gambarkan titik-titik itu seperti lingkaran kosentri (.), atau plot titik kedua yang benilai sama itu disekitar titik pertama. 4. Berikan informasi secukupnya agar orang lain dapat memahami diagram tebar

itu. Informasi yang biasa diberikan adalah: • Interval waktu.

• Banyaknya pasangan data (n).

• Judul dan unit pengukuran dari setiap variabel pada garis horizontal dan vertical.

• Judul dari grafik itu.

• Apabila dipandang perlu dapat mencantumkan nama dari orang yang membuat diagram tebar itu.

2.3.2.6 Run Chart

Run chart adalah suatu bentuk grafik garis yang dipergunakan sebagai alat analisis untuk:

• Mengumpulkan dan mengintegrasikan data, juga merupakan ringkasan visual data itu, sehingga memudahkan dalam pemahaman.

• Menunjukkan output dari suatu proses sepanjang waktu.

• Menunjukkan apa yang sedang terjadi dalam situasi tertentu sepanjang waktu. • Menunjukkan kecenderungan dari data sepanjang waktu.

• Membandingkan data dari periode yang satu dengan periode yang lain, demikian pula memeriksa perubahan-perubahan yang terjadi.

Run chart dapat dibuat secara mudah dengan mengikuti langkah-langkah berikut ini:

1. Pilih satu ukuran kunci untuk mengkaji pergerakan dari variable atau atribut yang berkaitan dengan kualitas sepanjang waktu. Ukuran kunci yang dipilih berkaitan dengan upaya-upaya perbaikan proses terus-menerus yang telah menjadi komitmen dari manajemen industri itu. Ukuran-ukuran yang mungkin dapat

berupa persentase cacat sepanjang waktu berdasarkan shift, batch, downtime mesin atau komputer sepanjang waktu, dll.

2. Gambarkan run chart, dimana sumbu horizontal menunjukkan periode waktu pengamatan sedangkan sumbu vertikal menunjukkan indikator pengukuran yang berkaitan dengan karakteristik kualitas yang ingin dikaji dari waktu ke waktu. 3. Plot data pengamatan ke dalam run chart. Tambahkan informasi lain yang

bermanfaat, misalnya: nilai rata-rata pengukuran, beserta batas atas dan batas bawah pengendalian apabila dipergunakan bersama dengan peta-peta kontrol (control charts).

4. Lakukan analisis lanjutan serta mengambil tindakan untuk perbaikan proses terus-menerus sesuai dengan komitmen dari manajemen. Beberapa analisis lanjutan dapat dilakukan, antara lain:

• Mempelajari pola data, misalnya: kesalahan-kesalahan sering muncul pada waktu atau situasi tertentu.

• Menentukan akar penyebab dari masalah yang muncul berdasarkan data dalam run chart itu.

• Menyelidiki titik data yang terletak terlalu tinggi atau terlalu rendah yang menunjukkan variasi yang terlampau besar di sekitar nilai rata-rata. Hal ini menjadi indikasi untuk kesempatan perbaikan proses.

• Melanjutkan pengukuran untuk mengkaji pengaruh dari perubahan-perubahan yang terjadi.

• Membuat peta kontrol (control chart) untuk memberikan informasi yang lebih komprehensif tentang variasi proses dan berguna untuk pengendalian proses.

2.3.2.7 Peta-Peta Kontrol

Peta kontrol pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari

Bell Telephone Laboratories, Amerika Serikat, pada tahun 1924 dengan maksud

untuk menhilangkan varisai tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus (special-causes variation) dari variasi yang disebabkan oleh penyebab umum (common-causes variation). Pada dasarnya semua proses menampilkan variasi, namun manajemen harus mampu mengendalikan proses dengan cara menghilangkan variasi penyebab khusus dari proses itu, sehingga variasi yang melekat pada proses hanya disebabkan oleh variasi penyebab umum. Peta-peta kontrol merupakan alat ampuh dalam mengendalikan proses, asalkan penggunaannya dipahami secara benar. Pada dasarnya peta-peta kontrol dipergunakan untuk:

• Menentukan apakah suatu proses berada dalam pengendalian statistikal. Dengan demikian peta-peta kontrol digunakan untuk mencapai suatu keadaan terkendali secara statistikal, dimana semua nilai rata-rata dan range dar sub-sub kelompok (sub-subgroups) contoh berada dalam batas-batas pengendalian (control limits), oleh karena itu variasi penyebab khusus menjadi tidak ada lagi dalam proses.

• Memantau proses terus-menerus sepanjang waktu agar proses tetap stabil secara statistikal dan hanya mengandung variasi penyebab umum.

• Menentukan kemampuan proses (process capability). Setelah proses berada dalam pengendalian statistikal, batas-batas dari variasi proses dapat ditentukan.

Pada dasarnya setiap peta kontrol memiliki :

1. Garis tengah (central line), yang biasa dinotasikan sebagai CL.

2. Sepasang batas kontrol (control limits), dimana satu batas kontrol ditempatkan di atas garis tengah yang dikenal sebagai batas kontrol atas (upper control limit), biasa dinotasikan sebagai UCL, dan yang satu lagi ditempatkan di bawah garis tengah yang dikenal sebagai batas kontrol bawah (lower control limit), biasa dinotasikan sebagai LCL.

3. Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan dari proses. Jika semua nilai-nilai yang ditebarkan diplot pada peta itu berada di dalam batas-batas kontrol tanpa memperlihatkan kecenderungan tertentu, maka proses yang berlangsung dianggap sebagai berada dalam keadaan terkontrol atau terkendali secara statistikal, atau dikatakan berada dalam pengendalian statistikal. Namun, jika nilai-nilai yang ditebarkan pada peta itu jatuh atau berada di luar batas-batas kontrol atau memperlihatkan kecenderungan tertentu atau memiliki bentuk yang aneh, maka proses yang berlangsung dianggap sebagai berada dalam

keadaan di luar kontrol (tidak terkontrol) atau tidak berada dalam pengendalian statistikal sehingga perlu diambil tindakan korektif untuk memperbaiki proses yang ada.

Terdapat beberapa jenis peta kontrol menurut jenis data pengukuran yang dipakai (data variabel atau data atribut) serta tujuan penggunaannya. Data variabel menunjukkan karakteristik kualitas yang mempunyai dimensi kontinu yang dapat mengambil nilai-nilai kontinu dalam kemungkinan yang tidak terbatas, seperti: panjang, kecepatan, bobot, volume, dll. Dalam setiap peta kontrol, batas kontrol dihitung dengan menggunakan formula berikut:

UCL = (nilai rata-rata) + 3 (simpangan baku) LCL = (nilai rata-rata) - 3 (simpangan baku)

Disini simpangan baku adalah variasi yang disebabkan oleh penyebab umum (common causes variation). Peta kontrol yang memiliki batas-batas kontrol seperti ini disebut sebagai “peta kontrol 3-sigma”. Sebagai informasi bahwa banyak perusahaan industri elektronika di Jepang telah menggunakan “peta kontrol 6-sigma” dengan pengendalian kualitas yang sangat ketat dan menggunakan ukuran kecacatan dalam satuan nonkonformansi per sejuta (parts per million = ppm), sedangkan industri di Indonesia masih menggunakan ukuran kecacatan dalam satuan nonkonformansi per seratus (persen = %). Tingkat kerusakan perusahaan elektronika di Jepang telah mencapai sekitar 25-50 ppm, artinya dalam setiap satu juta unit yang diproduksi

hanya ditemui kecacatan sekitar 25-50 unit. Ukuran ini apabila dinyatakan dalam persen akan menjadi sangat kecil dan sulit diucapkan karena: 25 ppm = 25/1000000 = 0.000025/100 = 0.000025 persen = 0.000025 %. Nilai target kerusakan dari perusahaan-perusahaan Jepang adalah nol (zero defect) melalui upaya perbaikan proses terus menerus (Kaizen).

Salah satu peta kontrol untuk data variabel, yakni peta kontrol X-bar dan R. 1. Peta kontrol X-bar:

CL = X-double bar

UCL=X-double bar + (A2)R-bar

LCL=X-double bar - (A2)R-bar

2. Peta kontrol R: CL = R-bar UCL = (D4)R-bar

LCL = (D3)R-bar

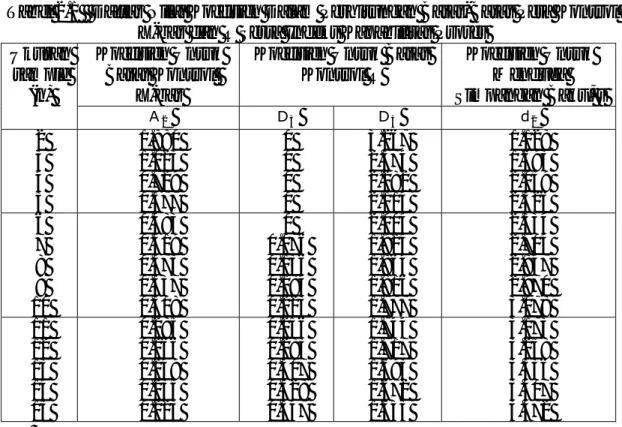

Berbagai nilai koefisien A2,D3,D4, untuk ukuran subgroup (n), yang diperlukan

dalam membangun peta kontrol terkendali dari X-bar dan R ditunjukkan dalam Tabel 2.1.

2.4 Capability Process (CP)

Kapabilitas adalah kemampuan dari proses dalam menghasilkan produk yang memenuhi spesifikasi. Jika proses memiliki kapabilitas yang baik, proses itu akan

menghasilkan produk yang berada dalam batas-batas spesifikasi (diantara batas bawah dan batas atas spesifikasi). Sebaliknya, apabila proses memiliki kapabilitas yang jelek, proses itu akan menghasilkan banyak produk yang berada di luar batas-batas spesifikasi, sehingga menimbulkan kerugian karena banyak produk akan ditolak. Apabila ditemukan banyak produk yang ditolak atau terdapat banyak scrap, hal itu mengindikasikan bahwa proses produksi memiliki kapabilitas yang rendah atau jelek.

Indeks kapabilitas proses (CP) dihitung menggunakan formula berikut:

s 6 LSL -USL CP= Î s = R-bar / d2 PK

C = min (CPL;CPU), dimana: CPL = (X-double bar – LSL) / 3(R-bar / d2)

CPU = (USL – X-double bar) / 3(R-bar / d2)

dimana: CP = indeks kapabilitas proses (process capability index)

PK

C = indeks performansi Kane

USL = batas spesifikasi atas (upper specification limit) LSL = batas spesifikasi bawah (lower specification limit) 6 s = enam simpangan baku

2

Tabel 2.1 Daftar Nilai Koefisien Dalam Perhitungan Batas-Batas Peta Kontrol X-bar dan R Serta Indeks Kapabilitas Proses

Koefisien Untuk Batas Kontrol

X-bar

Koefisien Untuk Batas Kontrol R Koefisien Untuk Menduga Simpangan Baku, s Ukuran sample (n) 2 A D3 D4 d2 2 3 4 5 1.880 1.023 0.729 0.577 0 0 0 0 3.267 2.574 2.282 2.114 1.128 1.693 2.059 2.326 6 7 8 9 10 0.483 0.419 0.373 0.337 0.308 0 0.076 0.136 0.184 0.223 2.004 1.924 1.864 1.816 1.777 2.534 2.704 2.847 2.970 3.078 11 12 13 14 15 0.285 0.266 0.249 0.235 0.223 0.256 0.283 0.307 0.328 0.347 1.744 1.717 1.693 1.672 1.653 3.173 3.258 3.336 3.407 3.472

Jika nilai indeks kapabilitas proses lebih besar atau sama dengan satu (CP≥1), hal itu menunjukkan bahwa proses memiliki kapabilitas yang baik, yang berarti bahwa proses mampu menghasilkan produk yang berada dalam batas-batas spesifikasi. Sebaliknya, jika nilai indeks kapabilitas proses lebih kecil daripada satu (CP≤1), hal itu menunjukkan bahwa proses memiliki kapabilitas yang jelek, yang berarti bahwa proses tidak mampu menghasilkan produk yang sesuai dengan batas-batas spesifikasi. Bagaimanapun juga untuk keperluan praktek biasanya dipergunakan kriteria (rule

CP > 1.33, maka proses dianggap mampu (capable).

CP = 1.00 – 1.33, maka proses dianggap mampu namun perlu pengendalian ketat apabila CP telah mendekati 1.00 (capable with tight control as CP

approaches 1.00).

CP < 1.00, maka proses dianggap tidak mampu (not capable).

2.5 Design Of Experiments (DOE)

Desain eksperimen adalah suatu rancang percobaan (dengan tiap langkah tindakan yang betul-betul terdefinisikan) sedemikian sehingga informasi yang berhubungan dengan atau diperlukan untuk persoalan yang sedang diteliti dapat dikumpulkan. Desain sebuah eksperimen merupakan langkah-langkah lengkap yang perlu diambil jauh sebelum eksperimen dilakukan supaya data yang semestinya diperlukan dapat diperoleh sehingga akan membawa kepada analisis objektif dan kesimpulan yang berlaku untuk persoalan yang sedang dibahas.

Desain eksperimen bertujuan untuk memperoleh atau mengumpulkan informasi sebanyak-banyaknya yang diperlukan dan berguna dalam melakukan penelitian persoalan yang akan dibahas.

Prinsip dasar dalam desain eksperimen : a. Replikasi

Replikasi diartikan pengulangan eksperimen dasar. Replikasi diperlukan karena dapat :

• Memberikan taksiran kekeliruan eksperimen yang dapat dipakai untuk menentukan selang kepercayaan atau sebagai “satuan dasar

pengukuran” untuk penetapan taraf signifikan dari perbedaan-perbedaan

yang diamati.

• Menghasilkan taksiran yang lebih akurat untuk kekeliruan eksperimen. • Memungkinkan kita memperoleh taksiran yang lebih baik mengenai

efek rata-rata suatu faktor. b. Pengacakan/randomisasi

Pengacakan menyebabkan pengujian menjadi valid. Dengan berpedoman pada prinsip sampel acak yang diambil dari sebuah populasi atau berpedoman pada perlakuan acak terhadap unit eksperimen, maka pengujian dapat dilaksanakan dan diasumsikan bahwa pengamatan berdistribusi secara independen. Pengacakan tidak menjamin terjadinya independen melainkan hanya memperkecil terjadinya korelasi antar kekeliruan sekecil-kecilnya. Pengacakan juga merupakan suatu cara untuk menghilangkan bias.

c. Kontrol local/bloking

Bloking diartikan sebagai penempatan sekumpulan unit eksperimen yang homogen ke dalam kelompok-kelompok agar kelompok yang berbeda memungkinkan untuk mendapat perlakuan yang berbeda pula. Jika replikasi dan randomisasi pada dasarnya memungkinkan berlakunya uji keberartian, maka bloking menyebabkan desain lebih efisien.

Berikut ini akan dijelaskan mengenai perlakuan, kekeliruan eksperimen, dan unit eksperimen.

a. Perlakuan (threatment)

Perlakuan diartikan sekumpulan kondisi eksperimen yang digunakan terhadap unit eksperimen dalam ruang lingkup yang dipilih. Perlakuan ini bisa berbentuk tunggal atau bentuk kombinasi. Ketika melakukan percobaan dalam meneliti efek jenis makanan terhadap sapi misalnya, maka perlakuan dapat berbentuk: jenis sapi, umur sapi, jenis kelamin sapi, atau ukuran makanan yang diberikan. Tiap perlakuan diatas merupakan perlakuan tunggal yang mungkin memberikan efek sendiri-sendiri terhadap variabel respon (berat badan misalnya). Efek perlakuan-perlakuan terhadap variabel respon mungkin saja terjadi dalam bentuk kombinasi beberapa perlakuan tunggal yang terjadi secara bersamaan. Dalam hal ini kita peroleh kombinasi perlakuan. Efek gabungan dari jenis kelamin sapi dan ukuran makanan yang diberikan terhadap berat badan misalnya merupakan salah satu kombinasi perlakuan yang mungkin terjadi.

b. Unit eksperimen/satuan percobaan

Yang dimaksud dengan unit eksperimen adalah unit yang dikenai perlakuan tunggal (mungkin merupakan gabungan beberapa faktor) dalam sebuah replikasi eksperimen dasar. Dalam contoh diatas misalnya, seekor sapi merupakan unit eksperimen dalam percobaan meneliti efek makanan terhadap sapi.

c. Kekeliruan eksperimen (kesalahan/galat percobaan)

Kekeliruan eksperimen menyatakan kegagalan dari dua unit eksperimen identik yang dikenai perlakuan untuk memberikan hasil yang sama. Hal ini bisa terjadi karena, misalnya kekeliruan waktu menjalankan eksperimen, kekeliruan pengamatan, variasi antara unit eksperimen, variasi bahan eksperimen, dan pengaruh gabungan semua faktor tambahan yang mempengaruhi karakteristik yang sedang dipelajari.

d. Satuan amatan

Satuan amatan adalah anak gugus dari unit percobaan tempat dimana respon perlakuan diukur. Jika respon yang akan diamati adalah produksi maka satuan amatannya adalah unit percobaan itu sendiri, tetapi jika respon yang diukur adalah tinggi tanaman maka satuan amatannya adalah satu tanaman jagung di dalam unit percobaan.

e. Faktor

Faktor adalah peubah bebas yang dicocokkan dalam percobaan sebagai penyusun struktur perlakuan. Peubah bebas yang dicobakan dapat berupa peubah kualitatif maupun peubah kuantitatif. Misal faktor kualitatif yaitu jenis pupuk, metode belajar, jenis varietas, dan lain-lain, sedangkan contoh faktor kuantitatif yaitu dosis pupuk, radiasi, intensitas sinar (naungan) dan lain-lain.

f. Taraf (Level)

Taraf adalah nilai-nilai peubah bebas (faktor) yang dicobakan dalam percobaan.

2.6 Factorial Experiments

Dalam percobaan faktorial, hasil-hasil diukur pada semua kombinasi dari level faktor. Kombinasi dari level faktor menggambarkan kondisi pada saat respon akan diukur. Setiap kondisi disebut “run” (trial) dan pengukuran respon disebut pengamatan. Satu set run disebut percobaan / design.

2.6.1 Percobaan faktorial 2k & Analisis Ragam (Anova)

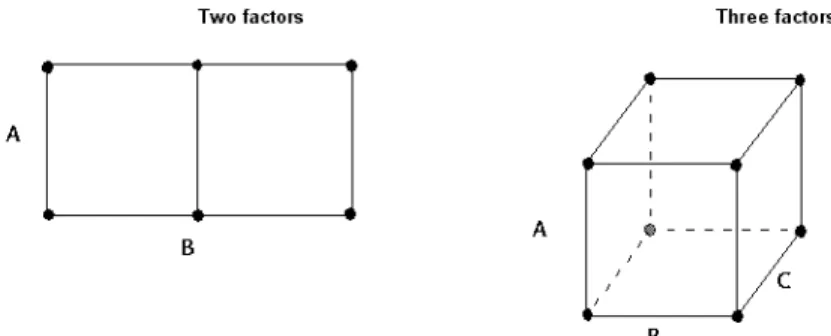

Dalam percobaan faktorial 2k, mengandung k faktor dengan masing-masing faktor mempunyai 2 level. Gambar berikut ini menunjukkan percobaan dengan 2 dan 3 faktor. Titik-titik yang ada pada gambar mewakili kombinasi yang unik dari level setiap faktor. Sebagai contoh, dalam percobaan dengan dua faktor, titik pada sudut kiri bawah mewakili trial percobaan ketika faktor A diset pada level rendah dan faktor B juga diset pada level rendah.

Gambar 2.1 Percobaan faktorial 2k

Model matematis untuk percobaan 2k mencakup k faktor utama,

( )

2 k interaksi dua faktor,

( )

3 kinteraksi 3 faktor, . . . , dan satu interaksi k-faktor. Sebagai contohnya, model yang paling sederhana dari tipe 2k adalah 22 yaitu 2 faktor A dan B dengan masing-masing 2 level. Level dari faktornya biasa disebut “low” atau “-“ dan “high” atau “+”. Ada beberapa notasi khusus yang digunakan untuk menunjukkan banyaknya trial. Biasanya, sebuah trial dilambangkan dengan beberapa huruf kecil. Jika sebuah huruf ada lalu faktor koresponding adalah diset pada level “high” pada trial itu. Kalau huruf tersebut tidak ada faktor dilakukan pada level “low”.

Cara membuat percobaan faktorial 2 level secara manual adalah sebagai berikut: 1. Tentukan nilai dari α

2. Tentukan jumlah replikasi (n) 3. Perhitungan:

Contrast B = [b + ab – a – (1)] Contrast AB = [ab + (1) – a – b] Effect = Contrast / 2 n Effect A = Contrast A / 2 n Effect B = Contrast B / 2 n Effect AB = Contrast AB / 2 n

Sum Of Square (SS) = Contrast2 / 4 n

SSA = (Contrast A)2 / 4 n SSB = (Contrast B)2 / 4 n SSAB = (Contrast AB)2 / 4 n n Y Y SS ijk i j n k T 4 ... 2 2 1 2 1 1 2 − =

∑∑∑

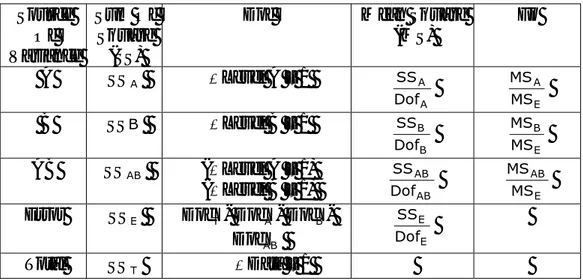

= = = AB B A T E SS SS SS SS SS = − − −4. Kemudian masukkan dalam tabel analisis ragam: Tabel 2.2 Tabel Analisis Ragam Source Of Variance Sum Of Square (SS)

Dof Mean Square

(MS) Fo A SSA ΣLevel A – 1 A A Dof SS E A MS MS B SSB ΣLevel B – 1 B B Dof SS E B MS MS AB SSAB (ΣLevel A – 1) (ΣLevel B – 1) AB AB Dof SS E AB MS MS

Error SSE DofT- DofA- DofB-

DofAB E

E

Dof SS

Total SST ΣData – 1

5. Jika FoA > Fα [dofA, dofE], maka simpulkan faktor A signifikan

Jika FoB > Fα [dofB, dofE], maka simpulkan faktor B signifikan

Jika FoAB > Fα [ dofAx dofB, dofE], maka simpulkan interaksi faktor

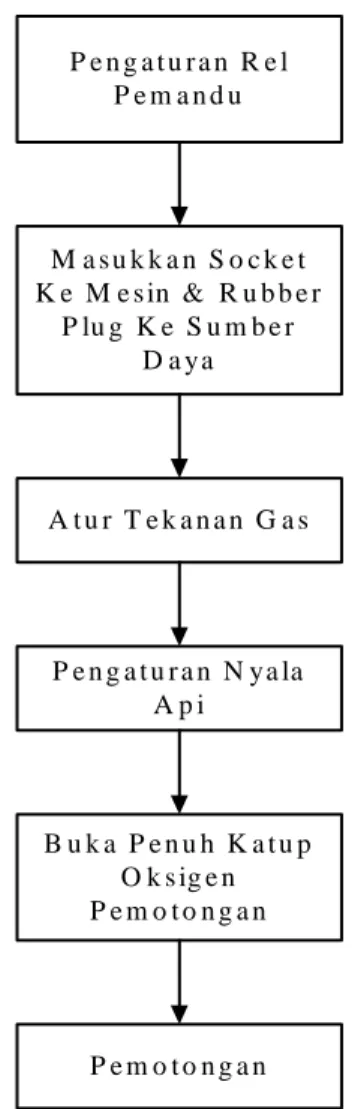

2.6.2 Proses Pemesinan Pada Cutting Machine Hydrolic IK-12MAX P e n g a t u r a n R e l P e m a n d u M a s u k k a n S o c k e t K e M e s in & R u b b e r P lu g K e S u m b e r D a y a A t u r T e k a n a n G a s P e n g a t u r a n N y a la A p i B u k a P e n u h K a t u p O k s ig e n P e m o t o n g a n P e m o t o n g a n

Diagram 2.4 Flowchart Proses Pemesinan Pada Cutting Machine Hydrolic

IK-12MAX

Keterangan dari flowchart: 1. Pengaturan Rel Pemandu

Pastikan plat / material pada posisinya dan beri tanda sekitar plat, di 2 tempat, pada titik 450 mm dari garis potong. Selanjutnya, arahkan rel pemandu pada

tanda, setelah itu hubungkan mesin pada rel pemandu. Pastikan mesin berada pada jalur rel dengan benar.

2. Hubungkan kontak kontrol, metal socket ke mesin dan rubber plug ke sumber daya.

3. Atur tekanan gas pada tingkat yang sesuai, dengan terlebih dahulu melakukan pengecekan bahwa semua terpasang dengan baik pada rel pemandu dengan katup torch dimatikan, dengan melakukan dorongan pada mesin.

4. Pengaturan Nyala Api

Buka lubang torch yang mempunyai katup

4 1

dan putar hingga menjadi

2 1

dan nyalakan torch, dengan menggunakan pemantik, setelah selesai, buka lubang oksigen secara bertahap dan atur hingga mendapatkan api yang standar.

5. Berikutnya, buka penuh katup oksigen pemotongan. 6. Pemotongan.

Nyalakan switch potong untuk memulai operasi pemotongan, mesin akan melakukan pemotongan secara otomatis, sesuai dengan yang diarahkan oleh rel pemandu. Masalah dasar dalam pemotongan adalah loncatan api dan semburan api. Loncatan api adalah saat dimana api mengignite secara mendadak di dalam torch dan keluar atau keluar dan terignite kembali, sementara semburan api adalah saat dimana api terus menerus membakar di dalam torch.

¾ Penyebab Loncatan Api - Tekanan gas yang salah - Tip menjadi panas

- Pembekasan slag pada nojle tip

- Bagian permukaaan dari tip / torch rusak

Bila loncatan api terjadi pada salah satu dari kasus diatas, cari dan perbaiki sebelum melanjutkan.

¾ Penyebab Semburan Api

Bila suara gemuruh terdengar dari dalam, matikan katup segera sesuai urutan berikut ini.

Katup oksigen pemanas Î Katup gas pemanas Î Katup oksigen pemotong.

Cari penyebabnya dan perbaiki sebelum melanjutkan.

2.6.3 Regresi Analisis

Analisis regresi adalah uji untuk menentukan apakah ada hubungan linier antara variable respon y dengan variabel regresornya yaitu x1, x2, ..., xk.. Jika hasil

memberikan kesimpulan penolakan, maka setidaknya satu variable regresor x1, x2, …,

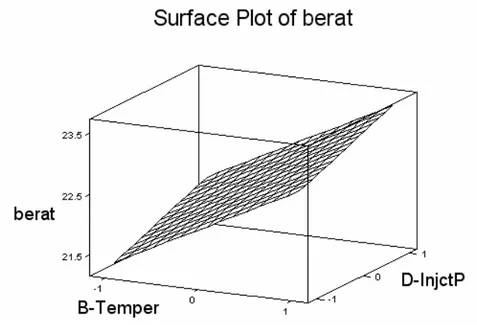

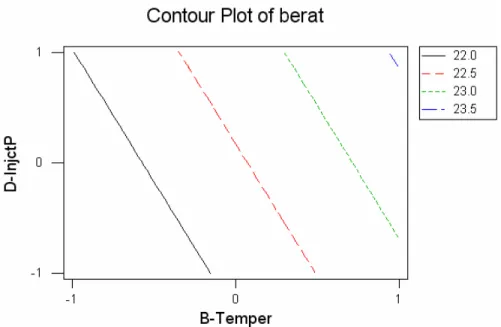

2.6.4 Contour Plot & Respon Surface

Setelah diperoleh model regresi yang telah dilakukan pengujian koefisien regresi, maka diketahui koefisien mana saja yang mempengaruhi secara signifikan. Dari model tersebut maka dapat dibuat plot datanya baik itu surface plot dan contour plot.

Surface plot adalah plot data berbentuk tiga dimensi dan memiliki grafik permukaan

yang sesuai dengan fungsi modelnya. Sedangkan Contour plot adalah plot data berbentuk planar hasil interpretasi dari surface plot agar memudahkan dalam menganalisa hasilnya. Contoh gambar surface plot dan contour plot tersebut dapat dilihat pada gambar dibawah ini.