TUGAS LAPORAN

KARAKTERISASI MATERIAL

ANALISA SAMPEL KERAMIK DENGAN MENGGUNAKAN

SEM DAN XRD (SEARCH-MATCH)

Disusun Oleh

:

Rivananto Hernanda

(2709 100 018)

Agung Seras Perdana

(2709 100 034)

Fakhreza Abdul

(2709 100 041)

JURUSAN TEKNIK MATERIAL DAN METALURGI

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

2011

PENDAHULUAN

1.1 Latar Belakang

X-Ray Diffraction, salah satu teknik analisa untuk stuktur suatu mineral, garam, logam, keramik, polymer bahkan senyawaan organik seperti DNA, vitamin dan drugs. Jika ingin mengetahui mineral apa saja yang terkandung dalam suatu bahan tambang dan assosiasinya apa saja, teknik ini cukup tepat karena XRD bisa memberikan informasi mengenai bentuk molekul dan berapa sudut kristalnya. XRD bekerja berdasarkan difraksi sinar X yang dihamburkan oleh sudut kristal material yang dianalisa. Akan tetapi, kelemahannya, XRD kurang tepat jika digunakan untuk analisa quantitatif (jumlah atau kadarnya). Walaupun banyak orang meng-klaim bahwa XRD bisa memberikan informasi tentang "berapa kandungannya" namun masih kurang valid jika dibandingkan dengan teknik analisa lainnya di laboratorium. Umumnya XRD digunakan untuk analisa jumlah yang membutuhkan waktu cepat tapi tidak perlu akurat. Analisis XRD yang dilakukan berhubungan dengan alat ukur yang lain misal MO, SEM ataupun TEM. Pengamatan dengan XRD mengidentifikasikan fasanya, sedangkan mikroskop akan menjelaskan bagaimana distribusi fasa yang teridentifikasi berdasarkan hasil XRD. Sehingga untuk keperluan identifikasi material yang tidak diketahui, e.g. material baru hasil reaksi, maka cukup dilakukan dua pengujian tsb

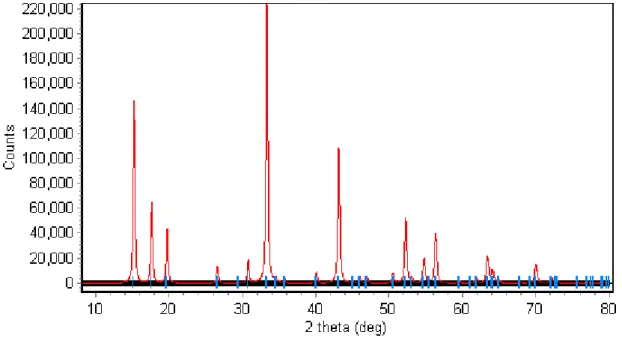

Hasil Analisa XRD nantinya berupa grafik antara intensitas dan sudut pengukuran (2θ). Puncak-puncak difraksi menunjukkan fasa yang harus diidentifikasi (dibahas pada analisis kualitatif dan intepretasi hasil).

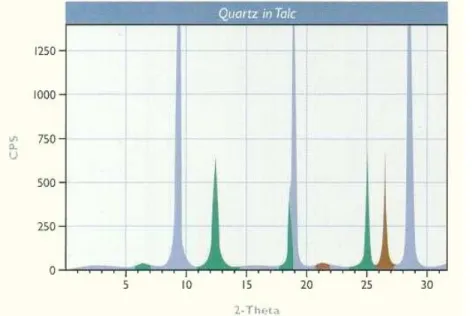

Gambar 2 : Contoh Hasil Analisa XRD

Mikroskop elektron adalah sebuah mikroskop yang mampu untuk melakukan pembesaran objek sampai 2 juta kali, yang menggunakan elektro statik dan elektro magnetik untuk mengontrol pencahayaan dan tampilan gambar serta memiliki kemampuan pembesaran objek serta resolusi yang jauh lebih bagus daripada mikroskop cahaya. Mikroskop elektron ini menggunakan jauh lebih banyak energi dan radiasi elektromagnetik yang lebih pendek dibandingkan mikroskop cahaya.

Mikroskop pemindai elektron (SEM) yang digunakan untuk studi detail arsitektur permukaan sel

Gambar 3 : Microscope Electron

(atau struktur jasad renik lainnya), dan obyek diamati secara tiga dimensi. Cara terbentuknya gambar pada SEM berbeda dengan apa yang terjadi pada mikroskop optic dan

TEM. Pada SEM, gambar dibuat berdasarkan deteksi elektron baru (elektron sekunder) atau elektron pantul yang muncul dari permukaan sampel ketika permukaan sampel tersebut dipindai dengan sinar elektron. Elektron sekunder atau elektron pantul yang terdeteksi selanjutnya diperkuat sinyalnya, kemudian besar amplitudonya ditampilkan dalam gradasi gelap-terang pada layar monitor CRT (cathode ray tube). Di layar CRT inilah gambar struktur obyek yang sudah diperbesar bisa dilihat. Pada proses operasinya, SEM tidak memerlukan sampel yang ditipiskan, sehingga bisa digunakan untuk melihat obyek dari sudut pandang 3 dimensi.

Gambar 4 : Scanning Electrom Microscope (SEM)

Dari hasil analisa yang berupa gambar tersebut kemudian dilakukan identifikasi fasa agar dapat diketahui fasa-fasanya . Bentuk indentifikasi tersebut dapat berupa :

► Menggunakan kartu Hanawalt ► Menggunakan kartu PDF ► Search-Match

Salah satu bentuk identifikasi yaitu dengan search-match merupakan metode dengan menggunakan software Match. Software ini mengidentifikasi jenis ataupun komposisi kimia dari suatu material yang diuji berdasarkan ketinggian intensitas yang ditunjukkan secara visual oleh software Match. Karakter dasar yang terlihat:

• Posisi (2Theta)

• Tinggi kurva (intensitas)

1.2 Perumusan Masalah

Permasalahan dalam penulisan laporan ini adalah Bagaimana cara mengidentifikasi fasa dari hasil analisa XRD dan SEM yang telah dilakukan menggunakan metode Search-Match.

1.3 Tujuan

Tujuan penulisan laporan ini ialah untuk mengetahui Bagaimana cara mengidentifikasi fasa dari hasil analisa XRD dan SEM yang telah dilakukan menggunakan metode Search-Match.

BAB II

TINJAUAN PUSTAKA 2.1 Sinar X

Sinar X ditemukan oleh Roentgen pada tahun 1895. Daya tembusnya yang luar biasa merupakan ciri yang sangat menarik pada saat itu. Dengan gaya dramawan yang besar Roentgen menyebarkan hasil foto sinar X lengkap dengan sepatu bootnya. Hal tersebut cukup menarik perhatian. Berbagai spekulasi dilontarkan mengenai sinar yang dapat menembus kemana-mana, dengan segala khalayan tentang daya tembusnya yang tinggi.

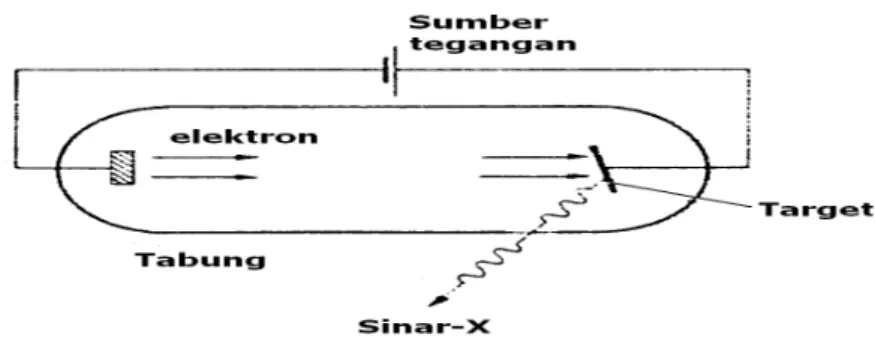

Sinar x terjadi apabila satu berkas elektron bebas berenergi kinetik tinggi mengenai logam. Biasanya permukaan logam dengan nomor atom Z yang tinggi. Tempat dimana berkas elektron itu menumbuk logam akan merupakan sumber sinar dengan daya tembus yang besar.

K adalah katode yang dihubungkan dengan kutub negatif sumber tegangan tinggi. Katoda dipanaskan dengan menggunakan filamen agar lebih mudah memancarkan elektron.

A merupakan anoda yang terbuat dari logam berat. Anoda dihubungkan dengan kutub positif sumber tegangan tinggi. Beda potensial yang tinggi (beberapa kilo volt sampai dengan seratus kilo volt) menyebabkan sesampainya di Anoda, elektron yang dipancarkan oleh katoda memiliki energi kinetik yang sangat besar. Elektron-elektron inilah yang dalam tumbukannya dengan Anoda menimbulkan pancaran sinar x oleh Anoda.

Baik katoda maupun anoda ditempatkan dalam tabung gelas yang divakumkan, agar perjalanan elektron dari katoda ke anoda tidak mendapat gangguan. Anoda A didinginkan dengan air untuk menyalurkan kelebihan kalor yang timbul karena benturan berkas elektron dengan permukaan andoa. Jika pendinginan tak dilakukan suhu anoda akan terus meningkat sampai terjadi peleburan.

Roentgen melaporkan bahwa sinar X terbentuk di anoda apabila elektron yang berenergi tinggi menumbuk permukaan anoda. Bagaimanakah mekanismenya ? Bagaimana pula situasi fisiknya ?

• Elektron berenergi tinggi sampai di permukaan logam, dan kemudian meneruskan perjalanannya di dalam logam. Dipandang dari elektron yang datang. Zat dapat merupakan susunan ion-ion berat dan lautan elektron bebas.

• Interaksi antara elektron yang datang dengan susunan ion maupun lautan elektron logam adalah interaksi elektromagnetik. Secara sederhana gaya interaksi yang terjadi dapat dinamakan gaya tumbukan, dan interaksi tersebut disebut tumbukan.

• Dalam tumbukan tersebut elektron berenergi tinggi kehilangan energinya sedikit demi sedikit, karena tumbukan itu terjadi secara berangkai. Energti elektron ini diubah menjadi pancaran elektromagnet karena elektron mengalami perlambatan, dan sebagian menjadi energi getar kisi ion dalam kristal. Bagian yang akhir ini menyebabkan meningkatnya suhu anoda. Bagian yang pertama (pancaran elektromagnet) adalah sinar X.

• Panjang gelombang sinar X tersebar meliputi spektrum yang bersifat kontinu karena prosesnya beruntun. Artinya spektrum yang terlihat mencakup berbagai tumbukan sekaligus secara suksesis setiap elektron kehilangan energinya melalui tumbukan-tumbukan berangkai.

2.2 Analisa XRD

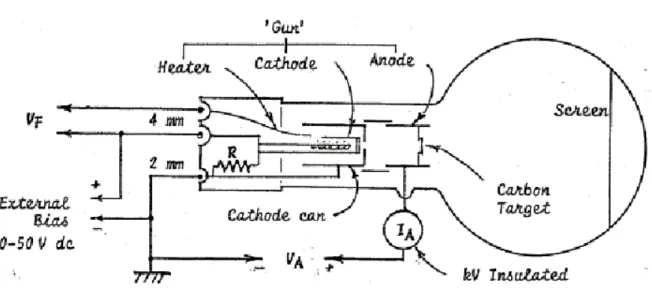

Gambar 5 : Bagan dari tabung Difraksi electron

Gambar bagan tabung difraksi electron ditunjukkan pada gambar 3 diatas. Ketika beroperasi,

anode didalam gun. Contoh jika suatu arus dengan kecepatan 2500 volts digunkan, berkas electron akan memiliki energy kinetic rata-rata 2500eV.

Berkas electron kemudian ditembakkan kesuatu target dan akhirnya jatuh ke screen yang dilapisi dengan flourescent material untuk memperlihatkan jalur yang dilalui oleh elekteron. Analisa dimulai ketika kecepatan arus sama dengan 2500 V.

Gambar 6 : Produksi Sinar-X

Berikut ini beberapa hal yang bisa dilakukan oleh XRD dalam proses identifikasi material :

1. Fenomena kerusakan material di lapangan akibat lingkungan. Contoh : beberapa proses korosi dapat diidentifikasi produk korosinya. Selain dengan EDX, produk korosi diuji dengan XRD secara terpisah. Biasanya untuk pengamatan produk korosi, sampel uji diambil bagian terak kemudian digerus, sehingga sampel berbentuk serbuk. Pada contoh berikut, produk korosi yang berwarna putih dikikis untuk pengamatan XRD. 2. Pengamatan raw material dan hasil rekayasa material bidang farmasi. Beberapa

pengujian yang dilakukan adalah identifikasi terhadap ekstraksi obat yang dibuat untuk mengetahui standar kelayakan medis, baik komposisi maupun senyawanya.

3. Identifikasi tanah dan lempung. Beberapa pengujian tentang tanah yang telah dilakukan misal, identifikasi terhadap hasil pencemaran, tanah disekitar semburan lapindo ataupun identifikasi tanah kapur untuk bahan baku semen, dll

4. Studi kelayakan tanah untuk jalan raya, di beberapa tempat tanah mengandung komponen monmorilonite. Senyawa ini pada batas komposisi tertentu menyebabkan tanah mengembang apabila terkena air, sehingga menyebabkan kerusakan apabila terdapat bangunan di atasnya.

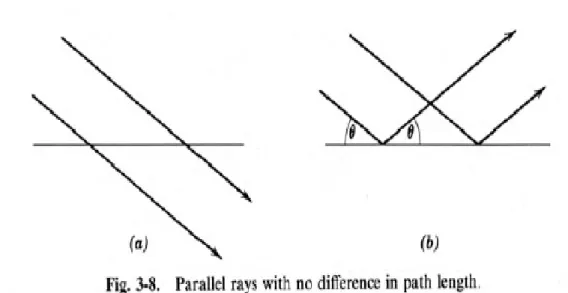

Gambar 7 : terjadinya difraksi

Atom-atom yang tersusun secara teratur pada bidang kristalografi tertentu menyebabkan terjadinya hamburan radiasi. Gelombang radiasi bagian bawah menjalani lintasan yang lebih panjang daripada radiasi bagian atas. Agar terjadi interferensi maksimum gelombang, keduanya harus menyebabkan terpenuhinya syarat Bragg :

2d sin θ = nλ Bragg’s Law 2.3 Scanning Electron Microscope (SEM)

SEM merupakan salah satu jenis mikroskop yang bisa mendapatkan pembesaran gambar yang melebih mikroskop optik biasa. Cara terbentuknya gambar pada SEM berbeda dengan apa yang terjadi pada mikroskop optic dan TEM. Pada SEM, gambar dibuat berdasarkan deteksi elektron baru (elektron sekunder) atau elektron pantul yang muncul dari permukaan sampel ketika permukaan sampel tersebut dipindai dengan sinar elektron. Elektron sekunder atau elektron pantul yang terdeteksi selanjutnya diperkuat sinyalnya, kemudian besar amplitudonya ditampilkan dalam gradasi gelap-terang pada layar monitor CRT (cathode ray tube). Di layar CRT inilah gambar struktur obyek yang sudah diperbesar bisa dilihat. Pada proses operasinya, SEM tidak memerlukan sampel yang ditipiskan, sehingga bisa digunakan untuk melihat obyek dari sudut pandang 3 dimensi.

X Y

Z

d

Incident radiation “Reflected” radiation

Transmitted radiation

θ θ

1 2

Alat SEM ada yang dilengkapi dengan EDS ada yang tidak. Jika dilengkapi dengan EDS (Energy Dispersive Spectroscopy) maka alat tersebut dapat untuk dipakai menganalisa unsur kimia yang ada dipermukaan. Namun jika akan mengaktifkan EDS biasanya memerlukan pendingin berupa nitrogen cair yang dimasukkan pada kontainer yang telah disediakan pada alat SEM-EDS. Berikut ini gambar dari alat SEM tanpa EDS beserta komputer untuk menampilkan dan memproses gambar yang dihasilkan.

Gambar 8 : Skema Alat SEM

2.4 Search-Match

Hasil analisa XRD yang berupa gambar tersebut dilakukan identifikasi fasa agar dapat diketahui fasa-fasanya . Bentuk indentifikasi tersebut dapat berupa :

► Menggunakan kartu Hanawalt ► Menggunakan kartu PDF ► Search-Match

Salah satu bentuk identifikasi yaitu dengan search-match merupakan metode dengan menggunakan software Match. Software ini mengidentifikasi jenis ataupun komposisi kimia dari suatu material yang diuji berdasarkan ketinggian intensitas yang ditunjukkan secara visual oleh software Match. Karakter dasar yang terlihat:

• Posisi (2Theta)

Gambar 9 : Beberapa contoh sample yang dianalisa dengan serach-match

Contoh analisa Search-Match terhadap hasil pengujian XRD

Talc adalah kandungan utama pada produk kosmetik tertentu. Jika mengandung quartz atau mineral abrasive lainnya, maka ini tidak cocok digunakan sebagai aplikasi kosmetik. Analisi kimia tidak dapat membedakan antara SiO2 sebagai quartz

dan SiO2 sebagai Talc.

Analisis difraksi sinar X sangat mudah dan dapat dipercaya untuk memastikan keberadaan dan kuantitas dari quartz. Peaks (puncak) pada X-ray diatas memperlihatkan jumlah minor quartz (warna coklat), serta Chlorite (Hijau), hadir dalam Talc (Biru) ini. Melalui prosedur khusus dan dengan menggunakan standar quartz dan Talc, jumlah quartz secara kuantitatif dapat ditentukan ke tingkat kurang dari 1%.

XRD analysis pada produk korosi lingkungan NaCl

No Karakter Informasi dari Material Informasi dari Instrumen 1 Posisi puncak (2Theta) Fasa kristal/identifikasi

Struktur kristal Parameter kisi Regangan seragam Kesalahan 2θ0 Ketidaktepatan penempatan sampel

2 Tinggi puncak (intensitas) Identifikasi Komposisi

Hamburan tak-koheren Extinction

Preferred-orientation 3 Lebar dan Bentuk puncak Ukuran kristal (bukan

partikel atau grain) Distribusi ukuran kristal Regangan tak-seragam Dislokasi, cacat kristal

BAB III METODOLOGI

Untuk mencapai tujuan analisa dengan baik, maka perlu dibuat perencanaan alur analisa. Alur analisa ditunjukkan dengan diagram alir analisa berikut ini :

3.1 Diagram Alir analisa XRD

Tida Tidak Start

StratStart

Pemilihan Sample (dalam hal ini berupa keramik) Preparasi Spesimen : - Sampel: Serbuk Pellet/ pelat Dimensi sampel: Serbuk : 1-2 gram Pellet/ pelat : 1x1x0.5 Analisa XRD

Spesimen siap di Uji dalam Difraktometer Struktur mikro terlihat jelas Analisa Search-Match Diketahui Fasa-fasanya End StratStart

3.2 Diagram Alir analisa SEM

Tida Tidak

Pemilihan Sample (dalam hal ini berupa keramik) Preparasi Spesimen : - Sampel: Serbuk Dimensi sampel: Serbuk : 1-2 gram Ditempel pada selotip Karbon.

Analisa SEM

Spesimen siap di Uji dalam Alat SEM Identifikasi Kristal Analisa Search-Match Diketahui Fasa-fasanya End StratStart Start StratStart

BAB IV

ANALISA DATA dan PEMBAHASAN

4.1 Hasil Analisa XRD

2. Selanjutnya buka menu File > Import > Diffraction data

4. Muncul sebuah grafik hasil analisa XRD

7. Proses matching akan menampilkan beberapa hasil yang bersesuaian dengan grafik XRD sampel

8. Klik pada icon Lup untuk melihat dengan lebih jelas bagian peak tertentu ( 3 peak tertinggi)

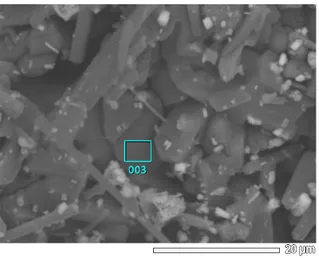

9. Amati intensitas tertinggi dan nilai 2theta pada grafik, lalu tekan (Ctrl+D) untuk menampilkan datasheet/informasi lain yang diperlukan seperti system crystal, cell parameter, atom coordinate, indeks miller dan lain-lain.

10. Dari hasil search match diketahui bahwa fasa yang teridentifikasi yaitu BaFe12O19

Selain untuk mengetahui fasa pada suatu sample, dari data - data yang ada di XRD kita juga dapat mengetahui ukuran kristal dari sampel kita, yang dalam hal ini ialah Barium Heksa Ferrit. Berikut ini cara penghitungan ukuran kristal pada Barium Heksa Ferrit.

Diket :

Untuk peak tertinggi (dengan Intensitas relatif =1000), diperoleh data - data sebagai berikut. FWHM (B) = 0,15110 2θ = 32,180 , maka θ = 32,18/2 = 16,090 λ = 1,540598 Ditanya : Ukuran Kristal (t)...? Jawab :

Dari Scherrer Formula.

Dimana, t = Ukuran Kristal ...( )

B

B

t

θ

λ

cos

9

.

0

=

λ = Panjang gelombang ...( ) B = FWHM ( Full Width at Half Maximum) dalam ...0

θB = Sudut Difraksi...0

Maka, dari data - data di atas dapat diketahui ukuran kristal untuk peak tertinggi.

Jadi ukuran kristal pada peak tertinggi untuk Barium Heksa Ferrit ialah . Dengan cara yang sama maka dapat dihitung ukuran - ukuran kristal untuk peak - peak yang lainnya.

4.2 Hasil Analisa SEM

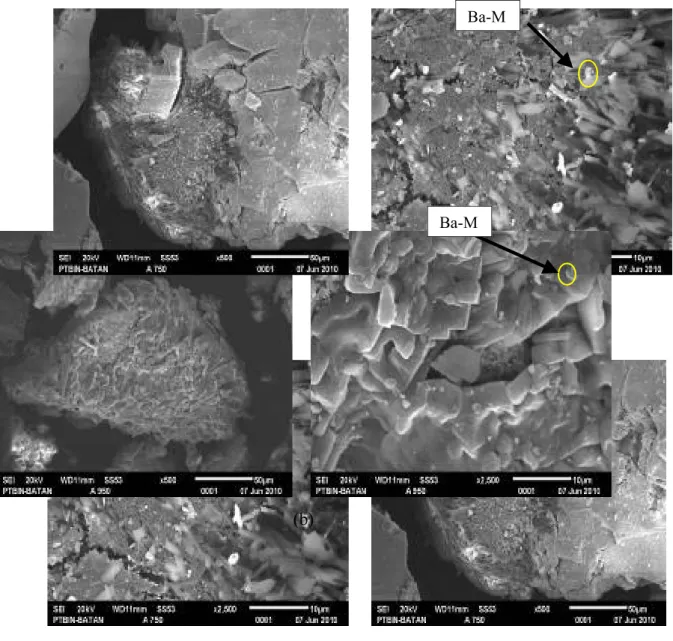

Saat Temperatur sintering dinaikkan dari yang awalnya 7500C menjadi 9500C bentuk

kristal serta distribusi kristalnya untuk rasio Fe/Ba sama dengan 8 terlihat terjadi perubahan yang signifikan. Perubahan tersebut ditunjukkan oleh Gambar 1. Terlihat dengan jelas bahwa karena adanya peningkatan temperatur dari 7500C menjadi 9500C, bentuk serta distribusi

kristalnya berubah drastis, yang semula saat temperatur 7500C bentuk kristalnya yaitu

berbentuk seperti flake yang tajam. Bentuk flake ini ialah seperti lempengan - lempengan kecil yang melengkung dengan ujung - ujung yang runcing sehingga dapat dianggap sebagai suatu takikan sehingga menurunkan ketangguhan., sedangkan saat temperatur dinaikkan menjadi 9500C, bentuk kristalnya yaitu poligonal dengan distribusinya hampir di seluruh bagian, atau

dapat dikatakan homogen dimana disertai dengan algomerasi (penggabungan) antar kristal. Terlihat juga bahwa muncul serabut-serabut tipis pada serbuk, hal ini bisa saja disebabkan oleh proses oksidasi serbuk saat dilakukannnya preparasi sampel pengujian SEM.

Terlihat juga baik pada saat temperatur sintering 7500C maupun 9500C muncul fasa

berstruktur orthorhombic karena pembentukan barium heksaferit yang tidak sempurna. Kemungkinan besar ketidak semupurnaan ini disebabkan karena terjadi reaksi antara BaO dengan Fe2O3, namun BaFe2O4 yang merupkan hasil dari reaksi BaO dengan Fe2O3 tidak

berekasi dengan Fe2O3 sehingga masih ada barium monoferit nya.

(a)

(b)

Gambar 1 Bentuk dan distribusi partikel serbuk barium heksaferit rasio Fe/Ba = 8 pada sintering (a) 750 oC dan (b) 950oC

Ba-M

Ba-M

(a)

Pembentukan BaFe12O19 (Barium Heksaferrit) dimulai dengan terbentuknya BaFe2O4

(Barium Monoferrit) diikuti reaksi antara BaFe2O4 dengan Fe2O3 membentuk BaFe12O19. Proses

ini terjadi selama proses sintering berlangsung sesuai dengan reaksi berikut:

BaO + Fe2O3 BaFe2O4 ...(1)

BaFe2O4 + 5Fe2O3 BaFe12O19 ...(2)

Bahan yang digunakan pada sintesa barium heksaferit adalah barium nitrat (Ba(NO3)2) dan

besi III nitrate nonahidrat (Fe(NO3)3.9H2O). Natrium hidroksida (NaOH) digunakan sebagai

agen pengendap prekursor barium heksaferit. Adanya ion NO3- yang ada dalam prekursor dapat

menyebabkan munculnya fasa non magnetik seperti hematit selama proses sintesa berlangsung. Perlakuan sintering pada temperatur sekitar 450oC dapat mengeliminasi ion NO

3- menjadi gas

NO dan NO2 (Sözeri, 2008). Pada akhirnya serbuk prekursor bertransformasi menjadi barium

oksida dan besi oksida sehingga reaksi kimia di atas dapat berlangsung.

Berbeda dengan hasil sebelumnya, bentuk kristal granular disertai aglomerasi ditemukan pada rasio 12 dengan sintering 750oC dan 950oC (Gambar 2). Aglomerasi yang terjadi pada

hampir semua serbuk karena proses penyaringan menggunakan teknik yang sangat sederhana sehingga terjadinya aglomerasi tidak dapat dihindari.

(a)

Ba-M

(b)

ZAF Method Standardless Quantitative Analysis Fitting Coefficient : 0.2824

Element (keV) Mass % Error % Atom % C 0.277 19.23 0.06 41.91 O 0.525 16.40 0.11 26.82 Na 1.041 8.70 0.14 9.90 Al 1.486 1.73 0.09 1.68 Fe 6.398 30.72 0.17 14.39 Cu 8.040 4.36 0.37 1.79 Zn 8.630 2.71 0.47 1.09 Ba 4.464 4.64 0.24 0.88 Au 2.121 11.51 0.24 1.53 Total 100.00 100.00

Gambar 2. Bentuk dan distribusi partikel serbuk barium heksaferit rasio Fe/Ba 12 pada sintering (a) 750 oC dan (b) 950oC

Tabel 3. Hasil pengujian

ZAF Method dengan perbesaran 2.500X pada serbuk barium heksaferit rasio Fe/Ba 12 sintering 750oC

Keberadaan unsur Al, Cu dan Zn (Gambar 4.10) dalam jumlah kecil sebagai pengotor karena bahan dasar yang digunakan untuk sintesa barium heksaferit tidak murni 100% meskipun bahan dasar termasuk pro analysis. Unsur Na yang berasal dari bahan dasar NaOH masih ditemukan dalam jumlah kecil. Na merupakan unsur logam alkali yang dalam bentuk ion Na+ tidak mudah dihilangkan

meskipun setelah proses sintering dalam temperatur 750oC. Kristal serbuk barium heksaferit

pada temperatur 950oC (Gambar 4.11) terlihat lebih homogen dengan bentuk hexagonal

dibanding bentuk kristal serbuk barium heksaferit pada temperatur 750oC.

Tabel 4.6. Perbandingan hasil pengujian EDX pada serbuk barium heksaferit rasio Fe/Ba 12

setelah sintering 750oC dan 950oC

ZAF Method Standardless Quantitative Analysis Fitting Coefficient : 0.3109

Element (keV) Mass % Error % Atom % C 0.277 9.70 0.07 19.00 O 0.525 36.47 0.09 53.65 Na 1.041 15.78 0.13 16.16 Fe 6.398 20.31 0.21 8.56 Ba 4.464 9.75 0.27 1.67 Au 2.121 8.00 0.27 0.96 Total 100.00 100.00

Tabel 2. Hasil ZAF Method dengan perbesaran 2.500X pada serbuk barium heksaferit rasio Fe/Ba 12 dengan sintering 950oC Unsur % massa 750(oC) 950(oC) C 21.82 9.70 O 23.64 36.47 Na 9.37 15.78 Al 1.65 -Fe 21.20 20.31 Cu 4.34 -Zn 3.07 -Ba 4.23 9.75 Au 10.67 8.00

Tabel 4.6 menunjukkan peningkatan temperatur sintering dari 750oC menjadi 950oC

menyebabkan peningkatan kadar unsur O dan Ba yang cukup signifikan sedangkan Fe mengalami sedikit penurunan. Berdasarkan hasil identifikasi XRD sebelumnya, kenaikan temperatur pada rasio Fe/Ba 12 berakibat munculnya fasa selain barium heksaferit. Peningkatan kedua unsur tersebut kemungkinan karena keberadaan fasa intermediet BaFe2O4 dan Ba2Fe6O11.

BAB V

KESIMPULAN dan SARAN

5.1 Kesimpulan

Berdasarkan hasil pengujian dan analisis data yang telah dilakukan maka dapat ditarik kesimpulan sebagai berikut :

1. Material keramik yang dianalisa dengan metode Search-Match ini berupa BaFe12O19

(Barium Heksaferrit).

2. Struktur kristalnya Hexagonal, memiliki cell parameter a=5.8930 Å c=23.1940 Å 3. Dari Scherrer Formula diketahui bahwa ukuran kristal untuk peak tertinggi yaitu

.

4. Terlihat dengan jelas bahwa karena adanya peningkatan temperatur dari 7500C menjadi

9500C, bentuk serta distribusi kristalnya berubah drastis, yang semula saat temperatur

7500C bentuk kristalnya yaitu berbentuk seperti flake yang tajam. saat temperatur

dinaikkan menjadi 9500C, bentuk kristalnya yaitu polygonal.

5. Terlihat juga baik pada saat temperatur sintering 7500C maupun 9500C muncul fasa

barium monoferit (Ba-M).

6. Kemunculan BaFe2O4 (Ba-M) pada rasio 8 sebagai fasa intermediet berstruktur

orthorhombic karena pembentukan barium heksaferit yang tidak sempurna, Pembentukan BaFe12O19 (Barium Heksaferrit) dimulai dengan terbentuknya BaFe2O4

5.2 Saran

Adapun saran yang dapat kami berikan dalam melakukan analisa ini sebagai berikut :

1.Sebelum melakukan analisa ada baiknya kita mengetahui jenis material yang akan dianalisa minimal penggunaan dari material ini agar saat dianalisa dengan Search-Match sudah dapat diketahui komposisi-komposisi apa saja yang terkandung didalam sample (material) itu akan mempermudah dalam hal pencocokan grafik.

2.Dipahami fungsi dan hubungan pengujian XRD, dan SEM dengan identifikasi fasa Search-match sehingga analisa yang dilakukan benar dan valid.

DAFTAR PUSTAKA

Lapakko, K 2002. Metal Mine Rock and Waste Characterization Tools, Minesota Departemen of Natural Resources, US.

Shuzo ITO dan Osamu TSUGE, Method for Producing Granular Metal, EP (European Patent) 1405924, 2007.

http://journal.eng.ui.ac.id/data//4._bambangok_.pdf. Diakses tanggal 28 Desember 2011

id.wikipedia.org/wiki/Scanning_electron_microscope#mikroskop_pemindai_elektron_.28SEM. 29