INTRGRASI SISTEM KONTROL DAN SAFETY PADA LAJU PIPA BAHAN BAKAR BOILER BERBASIS STATE FLOW DIAGRAM

Arufiko Septanto, Hendra Cordova

Jurusan Teknik Fisika – Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember Kampus ITS Keputih Sukolilo, Surabaya 60111

E-mail: [email protected] ABSTRAK

Bahwa terjadinya api dalam burner karena adanya proses pembakaran sebagai akibat bereaksinya antara bahan bakar, udara dan sumber panas. Jika bahan bakar terlalu sedikit maka akan terjadi pembakaran tidak sempurna, sehingga timbul jelaga dan ada bahan bakar yang tidak terbakar. Sehingga akan menimbulkan gas – gas explosive yang bisa menimbulkan ledakan. Untuk mencegah kondisi tersebut, dibutuhkan sistem kontrol dan Sistem interlock untuk menjamin proses berjalan dengan baik dan aman dalam mengatasi bahaya yang terjadi dengan proses. Sehingga bahaya yang terjadi dapat di hindari dengan Safety Instrumented System (SIS) yang tersedia.

Dalam Penelitian ini dilakukanlah analisa terhadap sistem kontrol dan sistem safety yang telah tersedia, dimana dalam sistem safety ini menggunakan state flow diagram untuk mengidentifikasi keadan suatu plant dalam keadaan normal, alarm atau shutdown.

Dari hasil simulasi ini didapatkan performansi terbaik dengan nilai Kp = 1.25 , Ti = 0.85s dan Td=0.5 s menghasilkan Tdelay=15 s, Ts= 31 s, dan Ess=0.25%.. Dan pada sistem safety bekerja apabila sistem kontrol sudah tidak bisa mengontrol sistem tersebut. Sistem kontrol bekerja pada set point 80 m³/s maka sistem pada kondisi stabil, terus apabila diberi beban melebihi kemampuannya (ambang batas 130 m³/s) maka akan terjadi shutdown atau trip, sehingga pada kondisi ini sistem safety bekerja.

Kata kunci: Sistem Safety, Sistem Kontrol, Safety Instrumented System (SIS), dan State Flow Diagram.

I. PENDAHULUAN

Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air sampai terbentuk air panas atau steam. Air panas atau steam pada tekanan tertentu kemudian digunakan untuk mengalirkan panas ke suatu proses. Boiler ini dapat dioperasikan dengan sistem pembakaran single firing maupun double firing yaitu pembakaran menggunakan 2 jenis bahan bakar, fuel oil dan fuel gas. Bahaya yang paling besar adalah jika terjadi kegagalan pada sistem supply fuel, dan membutuhkan waktu yang relatif lama untuk mematikan api dan pengurangan bahan bakar. Untuk menjaga fuel tetap terbakar dengan sempurna dan untuk menghindari terjadinya banjir di dalam dapur karena fuel tidak terbakar (tekanan fuel terlalu tinggi atau rendah) maka setiap dapur mempunyai system safeguard dengan parameter Flow Fuel Oil (High atau Low Flow). Bahan bakar yang digunakan boiler harus melalui beberapa tahapan proteksi supaya bahan bakar

boiler tersebut sesuai yang diinginkan. Sering kali, inputan maupun outputan bahan bakar boiler baik fuel oil dan fuel gas mengalami perbedaan tekanan dan perbedaan flow. Agar sistem didalamnya bisa menjalankan fungsinya dengan baik tanpa mengalami adanya suatu kegagalan, maka beberapa hal yang mungkin perlu diperhatikan antara lain tingkat keamanan yang diperlukan untuk mengamankan proses.

Dengan menggunakan state flow diagram maka akan didapatkan kombinasi antara sistem kontrol dan safety. Sistem safety pada Low atau High Fuel Oil Flow digunakan sebagai sistem safety/proteksi yang bertujuan untuk mengantisipasi adanya kegagalan pada sistem kontrol. Adapun komponen-komponen sistem safety terdiri dari antara lain logic solver, dan final control element. Dimana system safety akan bekerja jika terjadi Low atau High Fuel Oil Flow pada laju aliran bahan bakar Boiler.

I.1 Permasalahan

Berdasarkan latar belakang sebelumnya, maka dirumuskanlah permasalahan dalam Tugas Akhir ini yang kemudian berdasarkan metodologi yang ada harus dipecahkan. Adapun untuk rumusan permasalahannya adalah sebagai berikut:

1. Bagaimana membuat model dan mensimulasikan sistem kontrol (BPCS) . 2. Bagaimana membuat model dan

mensimulasikan sistem safety (SIS)-nya pada aliran pipa bahan bakar Boiler. I.2 Tujuan penelitian

Tujuan Tugas Akhir ini adalah untuk melakukan analisa kinerja sistem pengendalian flow dan safety melalui simulasi yang terintegrasi untuk mengetahui keamanan proses flow pada laju aliran bahan bakar boiler. Selanjutnya simulasi yang telah dibuat digunakan sebagai tool dalam menjawab beberapa permasalahan yang dirumuskan.

I.3 Batasan Masalah

Untuk pemfokusan permasalahan dalam Tugas Akhir ini, beberapa batasan masalah yang diambil adalah sebagai berikut :

1. Plant yang dipelajari adalah Laju Aliran Pipa Bahan Bakar Boiler PT.Pertamina UP IV Cilacap .

2. Sistem Kontrol (BPCS) berorientasi pada pengendalian flow pada kondisi Normal Operation.

3. Data-data proses diambil pada saat kondisi Normal Operation.

4. Karakteristik fluida dianggap konstan. 5. Perangkat utama dalam studi ini adalah

software Simulink Matlab 7.1.

II. Tinjauan Pustaka

Pada bagian ini akan diberikan penjelasan mengenai beberapa teori penunjang yang terkait dengan pencapaian tujuan dari permasalahan yang diajukan.

II.1 Pemodelan Proses

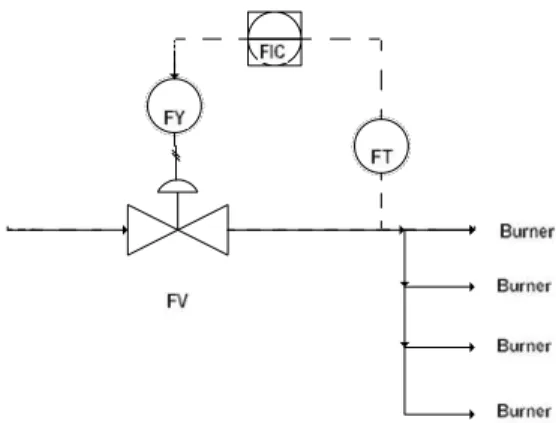

Berdasarkan pada gambar 1. maka dapat diturunkan model matematis proses dengan menggunakan beberapa asumsi. Dalam memodelkan dinamika laju aliran dalam pipa.

Gambar 1. P&ID Pengendalian Flow tidak terjadi perubahan kimia dalam fluida aliran, tidak ada heat loss dan volume serta properti fisik konstan. Dalam hal ini menggunakan hukum keseimbangan gaya. Dengan menganggap adanya liquid-flow dalam sebuah pipa. Liquid-flow diperoleh dengan perbedaan tekanan di antara dua daerah dalam pipa, dimana menyebabkan perubahan flow-rate. Dengan menganggap Luas area dalam pipa konstan (A. m²) dan perbedaan tekanan diantara dua daerah (ΔP. kg/ m²).Dimana persamaannya sebagai berikut.

Berdasarkan gambar 1, didapatkan pemodelan proses dengan persamaan kesetimbangan gaya yang menggambarkan proses dalam aliran pipa.

in in out outL

Q

Q

II.2 Aksi Pengendali PIDSesuai dengan namanya, pengendali ini terdiri atas pengendali Proportional (P), pengendali Integral (I) dan pengendalian Diffrential (D). Masing – masing pengendali mempunyai karakter yang unik.

Pengendalian Tipe Proporsional (P)

Kontroler proporsional memiliki 2 parameter, pita proporsional (proportional band) dan konstanta proporsional. Daerah kerja kontroler efektif dicerminkan oleh pita proporsional [Gunterus,1994], sedangkan konstanta proporsional menunjukkan nilai faktor penguatan terhadap sinyal kesalahan, Kp.

Hubungan antara pita proporsional (PB) dengan konstanta proporsional (Kp) ditunjukkan secara

presentasi oleh Persamaan % 100 1 x K PB p ...(2)

Pengendali Integral (I)

Kontroler integral memiliki karakteristik seperti halnya sebuah integral. Keluaran kontroler sangat dipengaruhi oleh perubahan yang sebanding dengan nilai sinyal kesalahan. Keluaran kontroler ini merupakan jumlahan yang terus menerus dari perubahan masukannya. Kalau sinyal kesalahan tidak mengalami perubahan, keluaran akan menjaga keadaan seperti sebelum terjadinya perubahan masukan.

K edt T U c I . 1 ...(3) Pengendali Diferensial (D)Keluaran kontroler diferensial memiliki sifat seperti halnya suatu operasi derivatif. Perubahan yang mendadak pada masukan kontroler, akan mengakibatkan perubahan yang sangat besar dan cepat.

dt de T K

U c. D ...(4)

Untuk menutupi kekurangan dari masing – masing pengendali, ketiga pengendali tersebut dapat saling dikombinasikan menjadi pengendali PI, PD atau PID. Keluaran kontroler PID merupakan jumlahan dari keluaran kontroler proporsional, keluaran kontroler integral dan keluaran kontrol diferensial.

t D I c dt de T dt t e T t e K t u 0 ) ) ( 1 ) ( ( ) ( ...(5)Karakteristik kontroler PID sangat dipengaruhi oleh kontribusi besar dari ketiga parameter P, I dan D. Penyetelan konstanta Kp, Ti, dan Td akan mengakibatkan penonjolan sifat dari masing-masing elemen. Satu atau dua dari ketiga konstanta tersebut dapat disetel lebih menonjol dibanding yang lain. Konstanta yang menonjol itulah akan memberikan kontribusi pengaruh pada respon sistem secara keseluruhan. II.3 Filosofi Dasar Sistem Interlock

Sistem alarm dan interlock adalah suatu sistem yang dapat mencegah operasi tergelincir kepada kondisi yang potensial berbahaya. Interlock sistem bekerja menuruti suatu prosedur pentahapan yang telah ditetapkan baik untuk start-up maupun untuk shutdown. Suatu interlock sistem masih tidak akan bekerja walaupun suatu variabel dari proses di luar batas setting-nya atau

bahkan lebih dari satu variabel dalam keadaan off-limit, sepanjang kita belum melangkah pada suatu tindakan lanjutan. Interlock sendiri

berfungsi untuk memberi

perlindungan/mengamankan peralatan proses,pekerja dan proses itu sendiri. Suatu sistem alarm dan interlock ini terdiri dari empat komponen dasar seperti pada blok diagram berikut:

Gambar 2. Blok Diagram Sistem Alarm dan Interlock

Peralatan input biasanya merupakan sakelar, switch pneumatik elektronik, misalnya pressure switch, flow switch, level switch, temperature switch, tombol push botton dan lain-lain.

Sistem logika dapat berupa pneumatik ataupun peralatan elektronika maupun komponen logika, Programmable Logic Controller (PLC), Sistem ini dapat digunakan untuk shutdown interlock.

Peralatan Output, digunakan untuk menggerakkan peralatan yang berhubungan langsung dengan proses. Misalnya: solenoid valve.

Sistem alarm digunakan untuk memberikkan peringatan, petunjuk secara visual/audio dari suatu kondisi proses yang tidak berjalan normal, peralatan yang dipakai untuk keperluan ini disebut “annuciantor”.

Interlock didefinisikan sebagai perangkat yang digunakan untuk mengindera kondisi batas(batas bawah maupun atas, maximum maupun minimum) dan menghubungkan kondisi tersebut dengan peralatan lainnya untuk pengaturan yang diinginkan ataupun urutan kerja yang salah dan melakukan aksi shutdown (penghentian darurat) untuk seluruh ataupun sebagian peralatan proses. Peralatan Input Sistem Logika Peralatan output Sistem Alarm

Sistem interlock dirancang untuk memberikan keamanan dan perubahan dari suatu keadaan ke keadaan berikutnya.

II.4 Sifat Umum Alarm Dan Interlock

Implementasi dari sistem alarm dan interlock/shutdown tergantung pada prioritas yang dipilih, tetapi dalam perancangan dan pembuatannya biasanya masih berpedoman pada sifat-sifat umum sebagai berikut:

a) Sistem interlock dibuat terpisah dengan sistem kontrol.

b) Sisten dilengkapi dengan alarm peringatan agar operator mempunyai waktu untuk melakukan perbaikan kondisi sebelum shutdown.

c) Sistem Alarm dan Interlock dibuat sehingga menghasilkan fail safe (bila ada ganguan tenaga sistem dalam posisi aman).

d) Bila diperlukan Bypass, misalnya untuk start up maka Bypass harus di reset kembali dan diberikan alarm/petunjuk bahwa bypass sedang dilakukan.

II.5 Announciator & Alarm

Peralatan ini dipasang terutama untuk pertimbangan safety dan untuk men-siap-siagakan operator, serta untuk memberikan informasi secepatnya atas status dari operasi boiler setiap saat. Dengan peralatan ini operator mendapatkan peringatan dini apabila terjadi sesuatu hal misalnya kegagalan suatu peralatan atau penyimpangan dari operasi. Dengan peringatan ini operator dapat mengambil tindakan koreksi untuk menjaga agar unit tetap normal. Variabel – variabel yang memerlukan alarm adalah:

o High dan low water level pada steam drum

o High dan Low fuel oil supply pressure

o High Atomizing steam differensial pressure

o High dan low fuel gas pressure

o Low flow combustion air

o Loss of main burner flame

o Instrument air low pressure

o Loss of electric power

o high/low oxygen content in flugase

II.6 Logic Solver (state flow)

Berbeda halnya dengan model simulink yang didalamnya hanya mengandung unsur-unsur kombinasi dari block-block simulink, block toolbox, dan block stateflow. Maka didalam diagram stateflow mengandung unsur-unsur

obyek yang digambarkan secara grafis (states boxes, functions, tulisan-tulisan perintah, transisi, connective junctions, dan history junctions) serta unsur-unsur obyek yang digambarkan secara nongrafis (events, data, dan targets). Berikut ini adalah unsur-unsur obyek grafis dalam diagram stateflow.

Gambar 3. Unsur-unsur obyek grafis dari diagram stateflow [mathwork, Inc]

Keterangan :

o States merepresentasikan mode dari sebuah sistem yang di eksekusi.

o Transisi yang digambarkan seperti anak panah yang melambangkan bagian dari diagram stateflow untuk merubah dari satu mode ke mode lainnya pada saat diagram di eksekusi.

o Default transition berfungsi untuk mengaktifkan diagram (start-up)

o Events adalah jalannya eksekusi diagram stateflow

o Data adalah variabel-variabel (numerical values) yang dimasukkan pada diagram stateflow

o Condition adalah keadaan selama event

o Conncetive junction adalah sebuah titik untuk mengambil keputusan

o History junction berfungsi untuk me-record aktifitas dari states

Berikut ini adalah salah satu contoh pemodelan kontrol logic dengan menggunakan diagram alir keadaan (Stateflow) pada sistem kontrol logic laju aliran bahan bakar.

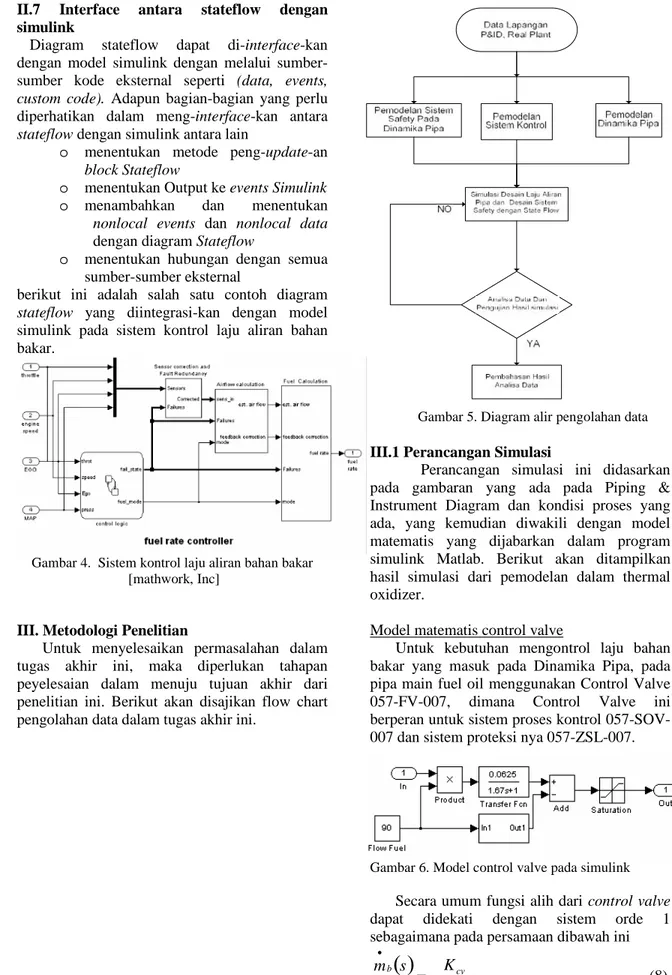

II.7 Interface antara stateflow dengan simulink

Diagram stateflow dapat di-interface-kan dengan model simulink dengan melalui sumber-sumber kode eksternal seperti (data, events, custom code). Adapun bagian-bagian yang perlu diperhatikan dalam meng-interface-kan antara stateflow dengan simulink antara lain

o menentukan metode peng-update-an block Stateflow

o menentukan Output ke events Simulink o menambahkan dan menentukan nonlocal events dan nonlocal data dengan diagram Stateflow

o menentukan hubungan dengan semua sumber-sumber eksternal

berikut ini adalah salah satu contoh diagram stateflow yang diintegrasi-kan dengan model simulink pada sistem kontrol laju aliran bahan bakar.

Gambar 4. Sistem kontrol laju aliran bahan bakar [mathwork, Inc]

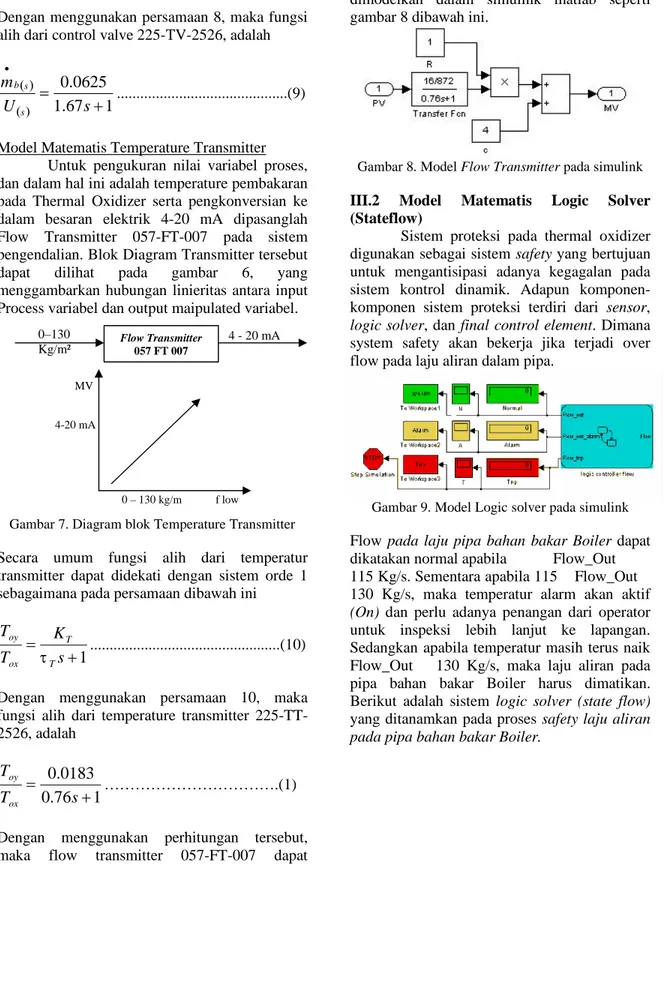

III. Metodologi Penelitian

Untuk menyelesaikan permasalahan dalam tugas akhir ini, maka diperlukan tahapan peyelesaian dalam menuju tujuan akhir dari penelitian ini. Berikut akan disajikan flow chart pengolahan data dalam tugas akhir ini.

Gambar 5. Diagram alir pengolahan data III.1 Perancangan Simulasi

Perancangan simulasi ini didasarkan pada gambaran yang ada pada Piping & Instrument Diagram dan kondisi proses yang ada, yang kemudian diwakili dengan model matematis yang dijabarkan dalam program simulink Matlab. Berikut akan ditampilkan hasil simulasi dari pemodelan dalam thermal oxidizer.

Model matematis control valve

Untuk kebutuhan mengontrol laju bahan bakar yang masuk pada Dinamika Pipa, pada pipa main fuel oil menggunakan Control Valve 057-FV-007, dimana Control Valve ini berperan untuk sistem proses kontrol 057-SOV-007 dan sistem proteksi nya 057-ZSL-057-SOV-007.

Gambar 6. Model control valve pada simulink Secara umum fungsi alih dari control valve dapat didekati dengan sistem orde 1 sebagaimana pada persamaan dibawah ini

1 s K s U s m cv cv b ………...(8)Dengan menggunakan persamaan 8, maka fungsi alih dari control valve 225-TV-2526, adalah

1.67 1 0625 . 0 s U m s s b ...(9)

Model Matematis Temperature Transmitter Untuk pengukuran nilai variabel proses, dan dalam hal ini adalah temperature pembakaran pada Thermal Oxidizer serta pengkonversian ke dalam besaran elektrik 4-20 mA dipasanglah Flow Transmitter 057-FT-007 pada sistem pengendalian. Blok Diagram Transmitter tersebut dapat dilihat pada gambar 6, yang menggambarkan hubungan linieritas antara input Process variabel dan output maipulated variabel.

Gambar 7. Diagram blok Temperature Transmitter Secara umum fungsi alih dari temperatur transmitter dapat didekati dengan sistem orde 1 sebagaimana pada persamaan dibawah ini

1 s K T T T T ox oy ...(10)

Dengan menggunakan persamaan 10, maka fungsi alih dari temperature transmitter 225-TT-2526, adalah 1 76 . 0 0183 . 0 s T T ox oy ……….(1)

Dengan menggunakan perhitungan tersebut, maka flow transmitter 057-FT-007 dapat

dimodelkan dalam simulink matlab seperti gambar 8 dibawah ini.

Gambar 8. Model Flow Transmitter pada simulink III.2 Model Matematis Logic Solver (Stateflow)

Sistem proteksi pada thermal oxidizer digunakan sebagai sistem safety yang bertujuan untuk mengantisipasi adanya kegagalan pada sistem kontrol dinamik. Adapun komponen-komponen sistem proteksi terdiri dari sensor, logic solver, dan final control element. Dimana system safety akan bekerja jika terjadi over flow pada laju aliran dalam pipa.

Gambar 9. Model Logic solver pada simulink Flow pada laju pipa bahan bakar Boiler dapat dikatakan normal apabila Flow_Out ≤ 115 Kg/s. Sementara apabila 115 ≤ Flow_Out ≤ 130 Kg/s, maka temperatur alarm akan aktif (On) dan perlu adanya penangan dari operator untuk inspeksi lebih lanjut ke lapangan. Sedangkan apabila temperatur masih terus naik Flow_Out ≥ 130 Kg/s, maka laju aliran pada pipa bahan bakar Boiler harus dimatikan. Berikut adalah sistem logic solver (state flow) yang ditanamkan pada proses safety laju aliran pada pipa bahan bakar Boiler.

MV 4-20 mA 0 – 130 kg/m f low Flow Transmitter 057 FT 007 0–130 Kg/m² 4 - 20 mA

Gambar 10. Model diagram logic solver (stateflow)

Dibuatlah sebuah range nilai yang menyebabkan kondisi dari sebuah plant dapat dinyatakan normal operation, alarm dan kondisi yang mengharuskan plant tersebut trip. Dengan algoritma yang telah diprogram, maka sistem safety yang akan menunjang sistem kontrol yang telah dimodelkan sebelumnya.

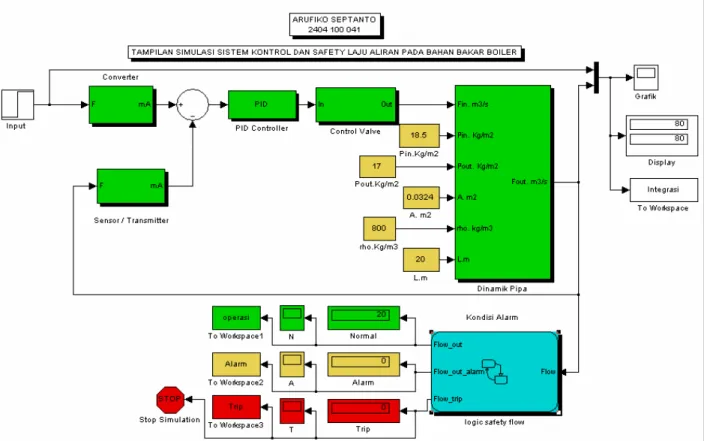

Integrasi sistem interlock (SIS) dan sistem pengendalian laju pipa bahan bakar.

Integrasi sistem pengendalian dan sistem interlock pada laju pipa bahan bakar di PT. Pertamina UP IV Cilacap menggunakan sistem

kontrol PID untuk mendapatkan performasni sistem yang terbaik dan sistem safety yang digunakan adalah dengan mematikan aliran fuel oil yang masuk. Adapun algoritma kontrol yang

digunakan adalah PID controller, dan untuk simulasi proteksi nya menggunakan state flow yang berperan sebagai select output dari process variabel yang keluar dari aliran pipa. Untuk gambaran secara detail mengenai sistem integrasi dalam thermal oxidizer akan digambarkan dalam gambar 11.

IV. Pengujian dan Analisa hasil simulasi Pada bagian ini akan ditampilkan hasil analisa yang telah dimodelkan dalam simulink matlab yang telah dibahas pada bagian sebelumnya. Dengan korelasi aspek keseluruhan total yang dimulai dari pendahuluan hingga metodologi penelitian, maka dapat ditarik analisa yang telah didapatkan dari grafik hasil simulasi. Analisa yang dilakukan adalah dengan menganalisa grafik respon proses, sistem pengendalian flow dan Safety Instrumented System (SIS).

IV.1 Pengujian Control Valve 057-FV-007 Simulasi yang digunakan di pengujian control valve ini menggunakan signal uji step, yang besaran nya disesuaikan dengan besaran standard signal kontrol 4 – 20 mA. Pada pengujian ini, dimaksudkan agar mengetahui performansi pada control valve yang kita rancang, dengan signal kontrol 4 mA diharapkan control valve mampu menutup secara maksimal sehingga flow fuel oil tidak dapat mengalir pada pipa main fuel oil. Dan jika diberi signal 20 mA, maka valve akan terbuka 100 % dalam mengalirkan fuel oil.

Gambar 12 . Respon Control Valve signal 4 dan 20mA Dari hasil simulasi diketahui control valve dapat bekerja dengan baik, yaitu ditandai dengan bukaan valve yang sesuai. Saat sinyal 20mA control valve memiliki action untuk membuka dan 4mA memiliki action untuk menutup.

IV.2 Pengujian Open Loop Dinamika Pipa Pengujian open loop ini ditujukan untuk mengetahui kinerja daripada blok proses yang telah kita buat. Simulasi open loop ini dapat menggunakan sinyal uji step berupa sinyal masukan bahan bakar yang masuk pada aliran pipa. Dilakukan pengujian untuk sistem open loop dapat terlihat dalam gambar 10.

Gambar 13. Respon open loop laju aliran dalam pipa Hubungan grafik hasil simulasi sistem open loop laju aliran dalam pipa, sehingga terlihat semakin besar fuel oil yang masuk, maka semakin tinggi pula flow yang terjadi dalam pipa.

IV.3 Pengujian sistem pengendalian dengan masukan step.

Setelah proses yang terjadi pada kondisi sistem open loop berjalan. Maka perlu diuji pula sistem pengendalian dengan uji step, yaitu dengan memberikan masukan berupa setpoint yang sesuai dengan kondisi real plant. Pada pengujian ini akan diberikan input step 80 m³/s. Pengujian ini bertujuan untuk mengetahui kinerja sistem pengendalian yang telah kita rancang agar mampu mengatasi setpoint yang telah kita berikan. Berikut adalah sistem pengendalian yang telah dibuat dalam simulink matlab.

Gambar 14. Grafik respon uji step pada pengendalian dinamikaaliran pipa

Dalam grafik respon gambar 4.10 diketahui bahwa untuk mencapai setpoint pada flow 80 Kg/s, dengan nilai maximum overshoot (Mp) sebesar 6.64 % dari nilai setpoint yang ditetapkan dan memiliki peak time (tp) sebesar

25 s. Memiliki delay time (td) 15 s, rise time (tr) 22 s, settling time (ts) 31 s dan error steady state (Ess) 0.25 %.

Dalam grafik respon gambar 4.10 diketahui bahwa untuk mencapai setpoint pada flow 80 m³/s, dibutuhkan waktu 22 s. Setelah dilihat dalam gambar 4.10 maka dapat dilihat bahwa terdapat hubungan antara fuel oil dengan laju aliran melalui pipa. Semakin besar aliran fluida (oil) yang masuk ke ruang burner boiler melalui pipa, maka pembakaran yang terjadi di dalam ruang burner pun meningkat dan menghasilkan laju aliran yang tinggi pula. Oleh karena itu setelah mencapai setpoint yang diinginkan, kontroler diperintahkan untuk menjaga bukaan control valve agar laju aliran yang terjadi di dalam ruang bakar bisa stabil.

IV.4 Pengujian sistem interlock / SIS (state flow)

Setelah proses pengendalian berjalan sesuai dengan kondisi plant yang diinginkan, maka perlu dirancang sebuah fungsi proteksi yang bekerja saat terjadi kondisi ekstrem. Dalam kaitannya dengan kondisi ekstrem di dalam pipa adalah kondisi over flow. Hasil sistem interlock dapat dilihat dalam tabel 1.

Tabel 1. Range flow untuk flow dalam pipa

NO Flow (m³/s) Kondisi

1 80 20 mA (normal)

2 115 20 mA (normal)

3 125 10 mA (alarm)

4 130 4 mA (Trip)

Berdasarkan tabel 1 dapat terlihat nilai range flow dalam pipa, dengan nilai flow yang terdapat dalam range. Jika terjadi over flow maka akan menyebabkan proses pada aliran dalam pipa mengalami trip. Untuk lebih jelasnya akan ditampilkan pada pengujian beban.

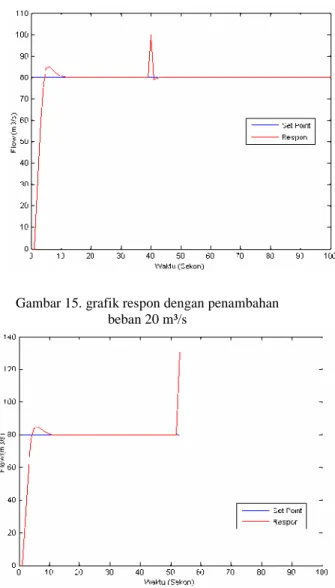

IV.5 Pengujian Beban (Load)

Pengujian beban ini dilakukan dengan memberikan gangguan secara internal, yaitu dengan memberikan uji penambahan flow sebesar 20 m³/s dimana sistem masih dalam keadaan stabil. Kemudian, diberi penambahan flow sebesar 50 m³/s dimana sistem sudah tidak bisa berjalan yang berarti terjadi shutdown.

Gambar 15. grafik respon dengan penambahan beban 20 m³/s

Gambar 16. grafik respon dengan penambahan beban 50 m³/s

Pada gambar 15 terlihat bahwa respon uji load dengan 50 m³/s. Sistem kontrol tidak mampu lagi mengontrol flow sehingga sistem proteksi harus bekerja untuk men-trip-kan proses, agar tidak terjadi kerusakan yang berbahaya karena over flow.

V. KESIMPULAN DAN SARAN

Dari serangkaian metodologi yang telah dilaksanakan, maka terakhir dapat ditarik kesimpulan pada Tugas Akhir ini dan saran untuk pengembangan selanjutnya.

V.1 Kesimpulan

Kesimpulan yang dapat diambil dalam tugas akhir ini antara lain, adalah :

Pada uji closed-loop setpoint 80 m³/s didapatkan parameter performansi sistem : maximum overshoot (Mp) = 6.64 %; peak time (tp) = 25; delay time (td) 15 s; rise time (tr) 22 s; settling time (ts) 31 s; error steady state (Ess) 0.25 %.

Berdasarkan hasil simulasi didapatkan nilai performansi terbaik untuk tuning parameter Kp = 1.6, Ti = 1 dan Td = 0.25 s.

Sistem safety bekerja apabila sistem kontrol sudah tidak bisa mengontrol sistem tersebut. Pada saat sistem kontrol bekerja pada set point 80 m³/s maka sistem pada kondisi stabil, terus apabila diberi beban melebihi kemampuannya (ambang batas 130 m³/s) maka akan terjadi shutdown atau trip.

NO Flow (m³/s) Kondisi 1 80 20 mA (normal) 2 90 20 mA (normal) 3 100 20 mA (normal) 4 115 20 mA (normal) 5 120 10 mA (alarm) 6 125 10 mA (alarm) 7 130 4 mA (Trip) 8 130 < ke atas 4 mA (Trip) V.2 Saran

Saran yang dapat diberikan dalam penelitian Tugas Akhir ini adalah :

Dalam penelitian ini karakteristik fluida di anggap konstan, maka perlu menganggap karakteristik fluida juga mempengaruhi sistem tersebut. Supaya gangguan sistem tersebut lebih kompleks. Penggunaan software safety yang lain, supaya bisa diketahui desain sistem safety yang lebih mudah dipahami atau sesuai dengan kondisi real plant.

Daftar Pustaka

Gunterus, Frans, “Falsafah dasar sistem pengendalian proses“, Elex Media Komputindo, Jakarta, 1994

Masrul, Arif., “Simulasi integrasi SIS dan BPCS untuk memenuhi Safety Integrity Level pada gas turbin PT. Indonesia Power UBO Semarang menggunakan digaram alir keadaan”,Jurusan Teknik Fisika ITS, 2008

Ogata, Katsuhiko, ”Teknik Kontrol Automatik

Jilid 1”, Erlangga, Jakarta, 1997.

Purwoko, Handin., “Studi performansi sistem kontrol dan proteksi pada high pressure drum PT. Indonesia Power UBP Semarang untuk mengetahui kondisi kemanan proses melalui simulasi”,Jurusan Teknik Fisika ITS, 2008

Sanyoto, Siswo, “Sistem Instrumentasi Proteksi”, PT. Pertamina UP VI Cilacap, 2001.

Ogata, Katsuhiko, ”System Dinamics 4th”, Pearson Education Inc. Univesity Minnesota, 1997.

BIODATA PENULIS

Nama : Arufiko Septanto NRP : 2404 100 041

TTL : Cilacap, 10 September1984 Riwayat Pendidikan:

Tek. Fisika ITS Surabaya 2004 – skrg SMU Negeri 3 Cilacap 2000 – 2003 SLTP Negeri 07 Cilacap 1997 – 2000 SDN 06 Mertasinga, Cilacap 1991 – 1997

![Gambar 3. Unsur-unsur obyek grafis dari diagram stateflow [mathwork, Inc]](https://thumb-ap.123doks.com/thumbv2/123dok/4211585.3106865/4.918.477.814.256.529/gambar-unsur-unsur-obyek-grafis-diagram-stateflow-mathwork.webp)