7

KAJIAN TEORI A. TINJAUAN PUSTAKA 1. Rem

a. Pengertian Rem

Pada dasarnya kendaraan tidak dapat segera berhenti walaupun katup gas ditutup penuh dan mesin tidak lagi dihubungkan dengan pemindah daya, akan tetapi akan tetap bergerak karena gaya kelembamannya. Kelemahan ini harus diatasi untuk menurunkan/mengurangi kecepatan kendaraan hingga berhenti. Solusi dalam mengatasi kelemahan tersebut sistem rem dirancang untuk mengontrol kecepatan/laju (mengurangi/ memperlambat kecepatan dan menghentikan laju) kendaran, dengan tujuan meningkatkan keselamatan dan untuk memperoleh pengendaraan yang aman.

Rem merupakan salah satu dari bagian kendaraan yang mempunyai peranan penting untuk kenyamanan dan keselamatan pengendara sepeda motor. Rem adalah suatu piranti untuk memperlambat atau menghentikan gerakan roda yang berputar. Gerak roda yang diperlambat otomatis gerak kendaraan menjadi lambat. Fungsi rem adalah menyerap baik energi kinetik dari bagian yang bergerak atau energi potensial yg ditimbulkan oleh komponen lain (K.M.Jossy, 2011). Dengan kata lain rem adalah komponen yang mengubah energi mekanik menjadi energi thermal / panas melalui gesekan. Selain itu rem adalah suatu komponen yang sangat penting bagi kendaraan / alat transportasi. Semakin cepat suatu kendaraan maka memerlukan kapasitas sistem pengereman yang efektif pula.

Menurut K.M.Jossy (2011) Kapasitas rem tergantung oleh faktor – faktor berikut :

1) Tekanan antara kampas rem dengan permukaan bidang pengereman. 2) Koefisien gesek antara kampas rem dengan bidang pengereman. 3) Batasan kecepatan motor.

4) Area yang terkena gesekan (bidang gesek).

5) Kemampuan kampas rem menyerap panas yang ditimbulkan oleh gesekan.

Sistem pengereman mobil dirancang untuk mengontrol kecepatan/laju (mengurangi/ memperlambat kecepatan dan menghentikan laju) mobil, dengan tujuan meningkatkan keselamatan dan untuk memperoleh pengendaraan yang aman. Prinsip kerja rem adalah dengan mengubah energi gerak/kinetik menjadi energi panas dalam bentuk gesekan. Berikut macam-macam rem menurut konstruksinya, yaitu : 1) Rem tromol (drum brake), dan 2) Rem cakram (disc brake).

b. Rem Tromol (drum brake)

Rem tromol adalah salah satu konstruksi rem yang cara pengereman kendaraan dengan menggunakan tromol rem (brake drum), sepatu rem (brake shoe), dan silider roda (wheel cylinder). Pada dasarnya jenis rem tromol yang digunakan roda depan dan belakang tidak sama, hal ini dimaksudkan supaya sistem rem dapat berfungsi dengan baik dan sesuai dengan persyaratan (Andun, Adhari, Agus, 2005:12).

Pada rem tromol, kekuatan tenaga pengereman diperoleh dari sepatu rem yang diam menekan permukaan tromol yang berputar besama dengan roda. Rem tromol mempunyai keuntungan dibandingkan dengan tipe rem cakram, yaitu adanya self energizing effect yang memperkuat daya pengereman, hanya saja konstruksinya agak rumit dan tertutup sehingga radiasi panas ke udara luar dan water recovery kurang baik.

Water recovery merupakan kemampuan bidang gesek (sepatu

pada saat sistem rem terkena air yang mengakibatkan koefisien gesek sepatu rem/pad menjadi berkurang karena terlumasi oleh air. Pada saat sistem rem terkena air, tipe rem cakram memiliki kemampuan water

recovery yang lebih baik dibandingkan dengan sistem rem tromol, hal ini

disebabkan karena air akan terlempar keluar dari permukaan cakram dan pad karena adanya gaya sentrifugal. Pada rem tromol tetap akan menyisakan air diantara sepatu rem dan tromol sehingga koefisien gesek rem menjadi rendah.

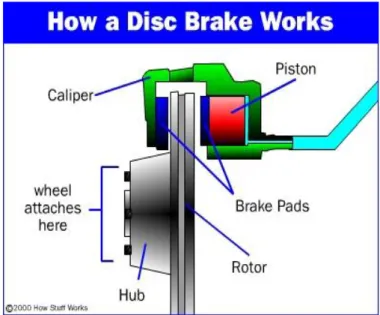

Gambar 2.1. Water Recovery (Sumber: Beny, 2005:29) c. Rem Cakram (disc brake)

Rem cakram dewasa ini sangat banyak digunakan, hampir di semua produsen otomotif telah menggunakan rem cakram pada sistem pengeremannya dan sudah merupakan standar pada kendaran model baru. Konstruksi rem cakram pada umumnya terdiri atas cakram (disc rotor) yang terbuat dari besi tuang yang berputar dengan roda, bahan gesek (disc pad) yang menjepit & mencengkeram cakram, serta kaliper rem yang berfungsi untuk menekan & mendorong bahan gesek.

Konstruksi pada rem cakram hampir sama dengan rem tromol, dimana tromolnya ditiadakan dan sebagai gantinya dipasang sekeping

cakram. Pada rem cakram terdapat sepatu-sepatu rem yang dilengkapi dengan pelapis sepatu rem, cara kerja rem ini secara hidrolik. Daya pengereman terjadi karena adanya gesekan antara cakram dengan pad, sehingga pengereman terjadi (Andun, Adhari, Agus, 2005:12).

Salah satu kelemahan pada sistem rem cakram yaitu Self

energizing effect yang terjadi pada rem cakram sangat kecil, sehingga

diperlukan tekanan pengereman yang lebih besar untuk mendapatkan daya pengereman yang efisien dan pad cenderung lebih cepat aus dibanding dengan sepatu rem pada rem tromol. Disamping kelemahannya tersebut rem cakram mempunyai beberapa kelebihan, diantaranya : konstruksi sederhana, penggantian pad mudah, tanpa penyetelan, bidang gesek selalu terkena udara sehingga radiasi panasnya sangat baik dan

water recovery sangat baik karena air akan terlempar keluar dari

permukaan cakram dan pad karena adanya gaya sentrifugal.

Gambar 2.2. Mekanisme Rem Cakram (Sumber: Holifield, 2009:2)

Prinsip kerja rem cakram pada dasarnya adalah dengan membuat gaya gesek antara piringan cakram yang terhubung dengan roda kendaraan dengan breake pad yang ditekan oleh piston. secara umum

sama dengan rem tromol yaitu menggunakan bahan friksi pada sepatu rem untuk mengurangi atau menghentikan laju kendaraan. Rem ini bekerja dengan dengan menjepit cakram yang biasanya dihubungkan dengan roda kendaraan, serta untuk menjepit cakram digunakan bahan friksi atau kampas rem dalam bentuk sepatu rem dengan mekanismenya diatur oleh kaliper rem. Serta untuk menggerakkan atau mengatur mekanisme caliper rem menggunakan gaya mekanik, hidrolik, pneumatik atau elektronik yang melawan gaya dari kedua sisi cakram.

Bahan friksi menyebabkan piringan cakram dan roda yang dihubungkan melambat atau berhenti. Rem mengubah energi kinetik menjadi energi panas, serta membuat bahan friksi menjadi panas pula, hal tersebut membuat rem menjadi tidak efektif atau tidak pakem, oleh karena itu perlu adanaya pengembangan tentang kampas rem atau bahan friksi. Berikut ini adalah bagian utama dari rem cakram :

1) Disc / piringan cakram

Disc adalah komponen dari rem cakram yang terbuat dari besi

tuang yang berfungsi untuk menerima gesekan dari brake pad saat proses pengereman dilakukan. Disc dihubungkan dengan roda yang berputar melalui sambungan baut. Jadi pada saat motor berjalan dan roda berputar maka disc ikut berputar.

2) Master Cylinder

Master cylinder berfungsi mengubah gerak tuas rem ke dalam

tekanan hidrolis terhadap piston. Prinsip kerjanya dengan memompakan fluida dari reservoir ke kaliper rem melalui selang rem. terdiri atas reservoir tank yang berisi minyak rem, juga terdapat sistem katub searah yang berfungsi untuk menjebak fluida agar bisa dipompakan ke selang rem saat ditekan tuasnya.

Gambar 2.3. Master Cylinder (Sumber: Beny, 2005:33) 3) Kaliper rem

Kaliper rem adalah komponen rem yang berguna untuk menerima dan meneruskan gaya pengereman dari minyak rem untuk memberikan tekanan pada sepatu rem. Pada kaliper rem terdapat piston yang berfungsi menerima tekanan dari minyak rem dan akan bergerak maju keluar untuk menekan sepatu rem. Konstruksi pemasangan kaliper rem adalah statis atau tidak bergerak, serta kedudukannya terpisah dengan disc atau roda sehingga saat roda berputar maka kaliper rem akan diam saja.

4) Brake pad / kampas rem

Brake pad adalah komponen dari sistem pengereman yang sangat

penting kedudukannya. Pada brake pad melekat kampas rem atau bahan friksi yang bersinggungan langsung dengan disc serta menerima gaya tekan dari kaliper rem.

5) Pipa/ Selang Rem

Pipa/selang rem, merupakan saluran yang berfungsi menyalurkan tekanan hydraulic fluida dari master cylinder ke kaliper.

6) Minyak Rem

Minyak rem, merupakan fluida yang berfungsi sebagai media penerus gaya pengereman dalam bentuk tekanan hidrolis (hydraulic

pressure) ke brake piston pada kaliper. Mekanisme kerja sistem rem

cakram penggerak hidrolik dapat dilihat pada gambar di bawah ini.

Gambar 2.5. Mekanisme kerja rem cakram hidrolik (Sumber: Beny, 2005:33)

2. Komposit

a. Pengertian Komposit

Kata komposit berasal dari kata “to compose” yang berarti penyusun atau penggabung. Secara sederhana bahan komposit berarti gabungan dari dua atau lebih bahan yang berlainan. Komposit adalah suatu bahan yang merupakan gabungan dua material atau lebih pada

skala makroskopis untuk membentuk meterial ketiga yang lebih bermanfaat (Jones, 1975).

Komposit merupakan penggabungan material berbeda yang mempunyai tujuan untuk menemukan material baru yang mempunyai sifat antara (intermediate) material penyusunnya yang tidak akan di peroleh jika material penyusunnya berdiri sendiri. Sifat yang dihasilkan dari penggabungan material diharapkan bisa saling memperbaiki kelemahan dan kekurangan material penyusunnya. Menurut Yanu Rianto (2011), “Sifat-sifat yang dapat di perbaiki: kekuatan, kekakuan, ketahanan bending, berat jenis, pengaruh terhadap temperatur, isolasi termal, dan isolasi akustik”.

Penggabungan dua material atau lebih tersebut ada dua macam yaitu: 1) Penggabungan Makro

Ciri - ciri penggabungan makro antara lain : dapat dibedakan secara langsung dengan cara melihat, penggabungannya lebih secara fisis dan mekanis, penggabungannya dapat dipisahkan secara fisis ataupun secara mekanis.

2) Penggabungan Mikro

Ciri - ciri penggabungan mikro yaitu tidak dapat di bedakan dengan cara melihat secara langsung, penggabungannya lebih secara kimiawi, penggabungannya tidak dapat dipisahkan secara fisis dan mekanis, tetapi dapat dilakukan dengan secara kimiawi.

Material komposit merupakan material yang terbentuk dari kombinasi antara dua atau lebih material pembentuknya melalui pencampuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda. Material komposit memiliki sifat mekanik yang lebih bagus dari pada logam, memiliki kekuatan bisa diatur yang tinggi (tailorability), memiliki kekuatan lelah (fatigue) yang baik, memiliki kekuatan jenis (strength/ weight) dan kekakuan jenis (modulus Young/ density) yang lebih tinggi daripada logam, tahan korosi,

memiliki sifat isolator panas dan suara, serta dapat dijadikan sebagai penghambat listrik yang baik, dan dapat juga digunakan untuk menambal kerusakan akibat pembebanan dan korosi (Sirait, 2010).

Dari beberapa pengertian komposit diatas dapat disimpulkan komposit adalah penggabungan fisis secara makroskopis antara dua material atau lebih yang memiliki sifat yang berbeda serta menghasilkan material baru yang memiliki sifat yang lebih baik, serta dapat dipecah lagi menjadi komponen komponen penyusunnya secara fisis atau mekanis. Sifat – sifat yang dapat diperbaiki dalam penggabungan komposit adalah : kekuatan, kekakuan, ketahanan bending, berat jenis, pengaruh terhadap temperatur, isolasi termal, dan isolasi akustik.

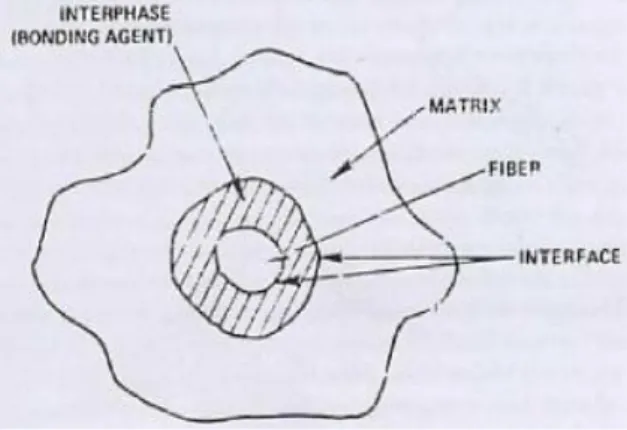

Adanya dua penyusun komposit atau lebih menimbulkan beberapa daerah dan istilah penyebutannya; matriks (penyusun dengan fraksi volume terbesar), penguat (Penahan beban utama), interphase (pelekat antar dua penyusun), interface (permukaan phase yang berbatasan dengan phase lain).

Gambar 2.6. Komposisi Komposit (Sumber: Isaac, 1994:3)

Menurut Isaac (1994) tiga faktor yang menentukan sifat-sifat dari material komposit, yaitu:

1) Material pembentuk.

Sifat-sifat intrinsik material pembentuk memegang peranan yang sangat penting terhadap pengaruh sifat kompositnya.

2) Susunan struktural komponen.

Dimana bentuk serta orientasi dan ukuran tiap-tiap komponen penyusun struktur dan distribusinya merupakan faktor penting yang memberi kontribusi dalam penampilan komposit secara keseluruhan. 3) Interaksi antar komponen.

Karena komposit merupakan campuran atau kombinasi komponen-komponen yang berbeda baik dalam hal bahannya maupun bentuknya, maka sifat kombinasi yang diperoleh pasti akan berbeda (Sirait, 2010).

Secara umum material komposit tersusun dari dua komponen utama yaitu matriks (bahan pengikat) dan filler (bahan pengisi). Filler adalah bahan pengisi yang digunakan dalam pembuatan komposit, biasanya berupa serbuk atau serat. Gibson (1984) mengatakan bahwa

matriks dalam struktur komposit bisa berasal dari bahan polimer, logam,

maupun keramik. Matriks secara umum berfungsi untuk mengikat serat menjadi satu struktur komposit.

Secara struktur mikro material komposit tidak merubah material pembentuknya (dalam orde kristalin) tetapi secara keseluruhan material komposit berbeda dengan material pembentuknya karena terjadi ikatan antar permukaan antara matriks dan filler. Syarat terbentuknya komposit adalah adanya ikatan permukaan antara matriks dan filler. Ikatan antar permukaan ini terjadi karena adanya gaya adhesi dan kohesi.

Gaya adhesi-kohesi dalam material komposit terjadi melalui 3 cara utama (Nurun, 2013):

1) Interlocking antar permukaan, yaitu ikatan yang terjadi karena kekasaran bentuk permukaan partikel.

2) Gaya elektrostatis, yaitu ikatan yang terjadi karena adanya gaya tarik-menarik antara atom yang bermuatan (ion).

3) Gaya vanderwalls, yaitu ikatan yang terjadi karena adanya pengutupan antar partikel.

Menurut Yanu Rianto, 2011 (mengutip buku Schwartz, 1984) komposit dibedakan menjadi 5 kelompok menurut bentuk struktur dari penyusunnya, yaitu:

1) Komposit Serat (Fiber Composite)

Komposit serat merupakan jenis komposit yang menggunakan serat sebagai bahan penguatnya. Dalam pembuatan komposit, serat dapat diatur memanjang (unidirectional composites) atau dapat dipotong kemudian disusun secara acak (random fibers) serta juga dapat dianyam (cross-ply laminate). Komposit serat sering digunakan dalam industri otomotif dan pesawat terbang.

a. unidirectional fiber composite b. random fiber composite Gambar 2.7. Komposit Serat

(Sumber: Yanu Rianto, 2011) 2) Komposit Serpih (Flake Composite)

Flake Composites adalah komposit dengan penambahan

material berupa serpih kedalam matriksnya. Flake dapat berupa serpihan mika, glass dan metal.

Gambar 2.8. Komposit Serpih (Sumber: Yanu Rianto, 2011)

3) Komposit Butir (Particulate Composite)

Particulate composites adalah salah satu jenis komposit di

mana dalam matriks ditambahkan material lain berupa serat/butir. Perbedaan dengan flake dan fiber composites terletak pada distribusi dari material penambahnya. Dalam particulate composites, material penambah terdistribusi secara acak atau kurang terkontrol daripada

flake composites.

Gambar 2.9. Komposit Partikel (Sumber: Yanu Rianto, 2011) 4) Komposit Isian (Filled Composite)

Filled composites adalah komposit dengan penambahan

material ke dalam matriks dengan struktur tiga dimensi dan biasanya

filler juga dalam bentuk tiga dimensi.

Gambar 2.10. Filled (Skeletal) Composites (Sumber: Yanu Rianto, 2011)

5) Komposit Lapisan (Laminar Composite)

Laminar composites adalah komposit dengan susunan dua

atau lebih layer, dimana masing – masing layer dapat berbeda – beda dalam hal material, bentuk, dan orientasi penguatannya.

Gambar 2.11. Laminar Composites (Sumber: Yanu Rianto, 2011)

Kualitas ikatan antara matriks dan filler dipengaruhi oleh beberapa variabel antara lain (Nurun, 2013):

1) Ukuran partikel

2) Rapat jenis bahan yang digunakan 3) Fraksi volume material

4) Komposisi material 5) Bentuk partikel

6) Kecepatan dan waktu pencampuran 7) Penekanan (kompaksi)

8) Pemanasan (sintering)

b. Serat

Serat berperan sebagai filler yaitu penyangga kekuatan dari struktur komposit. Beban yang awalnya diterima oleh matriks kemudian diteruskan ke serat oleh karena itu serat harus mempunyai kekuatan tarik dan elastisitas yang lebih tinggi daripada matriks. Serat secara umum terdiri dari dua jenis yaitu serat alam dan serat sintetis.

Serat alam adalah serat yang dapat langsung diperoleh dari alam. Biasanya berupa serat yang dapat langsung diperoleh dari tumbuh-tumbuhan dan binatang. Serat ini telah banyak digunakan oleh manusia

diantaranya adalah kapas, wol, sutera, pelepah pisang, sabut kelapa, ijuk, bambu, nanas dan kenaf atau goni. Keunggulan serat alam sebagai filler komposit dibandingkan dengan serat sintetis sudah dapat diterima dan mendapat perhatian khusus dari para ahli material di dunia. Keunggulan tersebut antara lain densitas rendah, harga lebih murah, ramah lingkungan, dan tidak beracun. Serat alam memiliki kelemahan yaitu ukuran serat yang tidak seragam dan kekuatan serat sangat dipengaruhi oleh usia.

Serat sintetis adalah serat yang dibuat dari bahan-bahan anorganik dengan komposisi kimia tertentu. Serat sintetis mempunyai beberapa kelebihan yaitu sifat dan ukurannya yang relatif seragam, kekuatan serat dapat diupayakan sama sepanjang serat. Serat sintetis yang telah banyak digunakan antara lain serat gelas, serat karbon, kevlar,

nylon, dan lain-lain (Yanu Rianto, 2011).

c. Matriks

Matriks adalah fasa dalam komposit yang mempunyai bagian

atau fraksi volume terbesar (dominan). Matriks mempunyai fungsi yaitu sebagai : 1) Mentransfer tegangan ke serat; 2) Membentuk ikatan koheren, permukaan matriks/serat; 3) Melindungi serat; 4) Memisahkan serat; 5) Melepas ikatan; 6) Tetap stabil setelah proses manufaktur. Pada komposit serat (Fibrous Composites) matriks yang digunakan adalah resin (plastik yang berfasa cair). Matriks harus memiliki perpanjangan saat patah yang lebih besar dibanding perpanjangan saat patah serat serta serat harus mampu berdeformasi sehingga beban dapat diteruskan antar serat.

Berdasarkan karakteristik thermalnya, resin dapat digolongkan menjadi dua yaitu termoplastik dan termoset. Termoplastik adalah resin yang mencair dan mengalir kembali bila dipanaskan, contohnya nylon,

polythylene, polysulfone, dan polycarbonate. Termoset bersifat

sebaliknya bahkan bila dipanaskan pada suhu yang tinggi akan terbakar dan menjadi arang, contohnya epoxy, polyester, phenolic.

Tabel 2.1. Sifat mekanik dari beberapa jenis material polymers Type Density (gr/cm3) Ultimate Tensile Strenght (MPa) Yield Strength (Mpa) Modulus of Elsticity (Gpa) Elongation at break (%0 Izod Impact Strenght (J) Epoxy 1,2 70 60 2,25 5 0,3 Phenolic 1,705 56 52 7 1,3 0,18 Polybutylene terepthalate (PBT) 1,335 55 67 12 148 0,27 Nylon 66 1,095 62 63 2,1 152 7 Polyester 1,3 - 1,4 58 70 3,5 2,4 0,22 Polyethylene 0,925 161 16 0,25 350 1,068 Polypropylene (PP) 1,07 50 28 2,25 427 0,16 Polyvinyl Cloride (PVC) 1,305 47 38 3,1 62 5,3 Polymethyl Metharcrylate (PMMA) 1,17 62 69 2,9 15 0,16

(Sumber: Dwi Hasta YP, 2011)

3. Kampas Rem

a. Pengertian kampas rem

Kampas rem merupakan media yang berfungsi untuk memperlambat maupun menghentikan laju kendaraaan. Terutama pada saat kendaraan berkecepatan tinggi fungsi kampas rem memiliki beban mencapai 90% dari komponen lainnya. Kampas rem memiliki peranan yang sangat penting, bahkan keselamatan jiwa manusia tergantung pada kualitas dari komponen tersebut. Dibutuhkan kampas rem dengan kemampuan yang baik dan efisien agar didapatkan performansi pengereman yang optimal.

b. Karakteristik Bahan Kampas Rem

Menurut R.H. Putra (2013) karakteristik kampas rem terbagi menjadi tiga bagian, yaitu :

Bahan baku yang digunakan pada kampas rem standar umumnya terdiri dari serat aluminum, grafit, barium, alumina, asbestos, cashew dust, NBR powder, dan lainnya sebagai bahan penguat atau serat sedangkan bahan untuk matriksnya atau pengikat adalah resin phenolic. Serat dalam komposit berperan sebagai bagian utama yang menahan beban serta memberikan sifat kekakuan, kekuatan, stabilitas panas dalam komposit.

Matriks dalam komposit berperan sebagai pengikat serat dan

mendistribusikan tegangan pada saat pembebanan. Bahan matriks yang sering digunakan dalam pembuatan komposit adalah matriks polimer, adapun jenisnya antara lain thermoset dan thermoplastic. Yang termasuk thermoset antara lain epoxy, polyester, dan phenolic. Yang termasuk thermoplastic antara lain polyetylene, dan

polypropylene.

2) Proses Produksi Kampas Rem

Berdasarkan proses pembuatannya, kampas rem (brakeshoes) bahan penguatnya (reinforced) terdiri atas partikel yang tersebar merata dalam matriks yang berfungsi sebagai pengikat, sehingga menghasilkan bentuk solid yang baik. Melalui proses penekanan sekaligus pemanasan pada saat pencetakan (sintering) akan dihasilkan kekuatan, kekerasan serta gaya gesek yang semakin meningkat. Pemanasan dilakukan pada temperatur berkisar antara 130°C-150°C, yang menyebabkan bahan tersebut akan mengalami perubahan struktur dimana antara partikel satu dengan yang lain saling melekat serta akan diperoleh bentuk solid yang baik dan

matriks pengikat yang kuat.

3) Sifat Mekanik Kampas Rem

Masing-masing tipe kendaraan memiliki bentuk serta kualitas bahan kampas rem khusus. Secara umum bagian-bagian kampas rem terdiri dari daging kampas (bahan friksi), dudukan kampas (body

otomotif yang aman dan efektif, bahan friksi harus memenuhi persyaratan minimum mengenai unjuk kerja, noise dan daya tahan.

Bahan rem harus memenuhi persyaratan keamanan, ketahanan dan dapat mengerem dengan halus. Selain itu juga harus mempunyai koefisien gesek yang tinggi, keausan kecil, kuat, tidak melukai permukaan roda dan dapat menyerap getaran. Sifat mekanik menyatakan kemampuan suatu bahan (seperti komponen yang terbuat dari bahan tersebut) untuk menerima beban/ gaya/ energi tanpa menimbulkan kerusakan pada bahan/komponen tersebut. Untuk mendapatkan standar acuan tentang spesifikasi teknik kampas rem, maka nilai kekerasan, keausan, bending dan sifat mekanik lainnya harus mendekati nilai standar keamanannya.

c. Jenis Kampas Rem

Kampas rem terbagi menjadi 2 jenis berdasarkan bahan utama penyusun kompositnya.

1) Kampas Rem Asbestos

Kampas rem dari bahan asbestos hanya memiliki 1 jenis fiber yaitu asbes yang merupakan komponen yang menimbulkan

karsinogenik. Hal ini bertujuan agar membuat kampas menjadi awet,

tetapi ada kerugian yang ditimbulkan antara lain kelemahan dalam kondisi basah. Kampas asbestos hanya terdiri dari 1 jenis fiber, ketika kondisi basah bahan tersebut akan mengalami efek licin seperti menggesekkan jari di atas kaca basah (licin/ tidak pakem), juga dapat membuat piringan menjadi cepat habis, rem kurang pakem, asbestos hanya bisa bertahan sampai dengan suhu 200oC hal ini berarti bahwa rem asbestos akan blong (fading) pada temperatur 250oC dan harganya juga lebih murah. Kampas rem asbestos juga tidak ramah lingkungan dan dapat menyebatkan penyakit kanker.

2) Kampas Rem Non Asbestos

Kampas rem yang terbuat dari bahan non asbestos biasanya terdiri dari 4 s/d 5 macam fiber di antaranya kevlar, steel fiber, rock

wool, cellulose dan carbon fiber yang memiliki serat panjang. Hal

ini bertujuan agar efek licin tersebut dapat teratasi. Rem non

asbestos mempunyai keuntungan bertahan sampai suhu 360oC sehingga cenderung stabil (tidak blong). Kampas rem non-asbestos yang terbuat dari material berkualitas seperti Kevlar/ aramyd. Kevlar ini bahan yang digunakan untuk baju anti peluru di mana Kevlar mampu menghambat laju putaran peluru sampai berhenti, jadi pada dasarnya Kevlar itu menghentikan putaran peluru bukan memantulkan peluru seperti baja. Inilah yang kadang - kadang orang berpendapat non-asbestos keras padahal tidak, terbukti putaran peluru bisa dihentikan apalagi putaran rotor atau drum kendaraan bermotor, dapat dibayangkan kalau baju peluru terbuat dari asbestos. Berdasarkan sifat tersebut maka non-asbestos lebih mahal dan ramah lingkungan.

4) Bahan dan Proses Pembuatan Kampas Rem a. Serat Bambu

Bambu adalah tanaman termasuk bamboidae salah satu anggota sub famalia rumput, pembentuknya sangat cepat. Pada masa pertumbuhan bambu tertentu dapat tumbuh vertikal 5 cm per jam atau 120 cm per hari. Tanaman bambu mempunyai ketahanan yang luar biasa. Rumput bambu yang telah di bakar masih dapat tumbuh lagi dan dapat tumbuh di rumput kering.

Jenis-jenis bambu untuk bangunan sendiri sebenarnya ada berapa, tidak hanya terdiri dari satu macam saja, misalnya bambu petung atau betung. Ukuran diameternya sendiri adalah sekitar 14-20 cm jika sudah dewasa, sedang panjang atau tingginya bisa 25 m. Kelebihan dari bambu

ini daging atau dindingnya punya ukuran yang paling tebal dibanding jenis bambu yang lain. Jenis lainnya adalah bambu gombong atau andong yang punya nama ilmiah Gigantochola verticillata. Bambu ini bisa tumbuh dengan ukuran ketinggiannya dapat mencapai 20 m dengan diameter sekitar 10-12 cm. Kelebihan bambu ini adalah walaupun ukurannya kecil tetapi mampu menahan beban berat.

Selain itu masih adalah jenis bambu lain yaitu bambu tali atau apus. Tingginya adalah 20 m dan diameter sekitar 6 cm. Jadi ukurannya memang agak kecil dibanding jenis bambu yang lain, namun untuk ukuran antar ruasnya termasuk yang paling panjang karena bisa mencapai 45 hingga 65 sentimeter. Ketebalan dagingnya adalah enam hingga 13 mm.

Bambu yang akan dipakai dalam penelitian kali ini adalah bambu ori atau bambu duri dengan nama latin Bambusa arundinacea.

Gambar 2.12. Pohon Bambu Ori (Sumber: Yanu Rianto, 2011)

Hal ini dikarenakan bambu ori memiliki serabut yang lebih tinggi dan memiliki pola serabut yang relatif rata, selain itu juga memiliki kerapatan yang tinggi dan tahan terhadap serapan air. Sifat bambu ori yaitu kuat, keras dan berdiameter besar, dengan jarak ruas yang pendek. Untuk sifat mekanik, bambu mempunyai kuat tarik yang tertinggi dibanding bambu jenis lain. Sifat fisik bambu meliputi:

Kandungan air merupakan sifat fisik bambu yang penting karena mempengaruhi sifat mekanik dari bambu. Kandungan air pada batang bambu setelah dipotong antara 50%-99%.

2) Berat Jenis

Bambu memiliki berat jenis berkisar antara 600-900 kg/m3.

Gambar 2.13. Serat Bambu ori b. Aluminium

Aluminium adalah logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium terdapat di kerak bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi, dengan produksi tahunan dunia sekitar 30 juta ton pertahun dalam bentuk bauksit dan bebatuan lain (corrundum, gibbsite, boehmite, diaspore, dan lain-lain). Sulit menemukan aluminium murni di alam karena aluminium merupakan logam yang cukup reaktif.

Aluminium murni adalah logam yang lunak, tahan lama, ringan, dan dapat ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu, tergantung kekasaran permukaannya. Aluminium murni 100% tidak memiliki kandungan unsur apapun selain aluminium itu sendiri. Aluminium murni yang dijual di pasaran tidak pernah mengandung 100% aluminium, melainkan selalu ada pengotor yang terkandung didalamnya. Pengotor yang berada didalam aluminium murni

biasanya adalah gelembung gas didalam yang masuk akibat proses peleburan dan pendinginan / pengecoran yang tidak sempurna, material cetakan akibat kualitas cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang tidak baik (misalnya pada proses daur ulang aluminium).

Sifat Aluminium:

Sifat-sifat penting yang dimiliki aluminium sehingga banyak digunakan sebagai material teknik sebagai berikut:

1) Berat jenisnya ringan (hanya 2,7 gr/cm³, sedangkan besi ± 8,1 gr/cm³). 2) Tahan korosi.

3) Penghantar listrik dan panas yang baik. 4) Mudah difabrikasi/ditempa.

5) Kekuatannya rendah tetapi pemaduan (alloying) kekuatan bisa dapat ditingkatkan. Kekuatan mekanik meningkat dengan penambahan Cu, Mg, Si, Mn, Zn, dan Ni.

6) Sifat elastisnya yang sangat rendah, hampir tidak dapat diperbaiki baik dengan pemaduan maupun dengan heat treatment.

Gambar 2.14. Serbuk Aluminium c. Magnesium Oksida (MgO)

Magnesium Oksida (MgO) adalah material berstruktur logam yang sangat ringan dengan berat jenis (1,74 gr/cm3), titik lebur (6500C), titik didih (10970C), modulus elastis (110 MPa), kekuatan luluh (255 MPa), kekerasan (12 VHN). Magnesium Oksida (MgO) baik untuk

digunakan sebagai bahan abrasif dan penguat karena karakteristik yang dimiliki oleh MgO cocok digunakan untuk bahan komposit.

Serat MgO merupakan jenis zat tambahan yang dicampurkan pada pembuatan CMCs, selain itu juga magnesium oksida sebagai

wetting agent yang membuat ikatan antar Alumina dan Aluminium lebih

kuat, tidak mudah terkikis permukaannya. Serat MgO walaupun persentasenya kecil memegang peranan penting dalam meningkatkan kemampuan pembasahan (wettability) dengan mengkodisikan permukaan padat. Serat MgO juga mempunyai kemampuan untuk mengisi setiap perbedaan ketinggian dari permukaan yang kasar dan menurunkan tegangan interfacial. Ketahanan aus dapat ditingkatkan melalui penambahan unsur magnesium oksida.

MgO dipilih sebagai bahan pengisi yang juga berfungsi sebagai bahan abrasif dan penguat karena karakteristik yang baik. Magnesium oksida adalah logam yang agak kuat, dengan warna putih keperakan beratnya ringan ( satu pertiga lebih ringan dari alumunium ) dan akan menjadi kusam bila diungkapkan pada udara.

Gambar 2.15. Magnesium Oksida

d. Resin Polyester

Polyester paling banyak digunakan terutama untuk aplikasi

konstruksi ringan, harganya murah, resin ini mempunyai karakteristik yang khas yaitu dapat diwarnai, transparan, dapat dibuat kaku, fleksibel, tahan air, tahan cuaca dan bahan kimia. Keuntungan lain matriks

digunakan untuk semua bentuk penguatan plastik. Salah satunya

polyester tersebut dipergunakan sebagai bahan pembuatan kampas rem,

aksesoris visor dan lain-lain.

Penggunaan resin jenis ini dapat dilakukan dari proses hand lay-up sampai dengan proses yang kompleks yaitu dengan proses mekanik. Resin ini banyak digunakan dalam aplikasi komposit pada dunia industri dengan pertimbangan harga relatif murah, curing yang cepat, warna jernih, kestabilan dimensional dan mudah penanganannya (Rianto, 2011)

Gambar 2.16. Polyester e. Katalis

Katalis berupa suatu cairan, dan cairan ini biasanya berwarna bening dan berbau. Katalis berfungsi untuk mempercepat proses pengerasan adonan, semakin banyak katalis maka akan semakin cepat adonan mengeras tetapi hasilnya kurang bagus. Penambahan katalis yang baik sejumlah 1 % dari jumlah total resin yang dipakai. Apabila cairan ini jika mengenai kulit akan terasa panas, seperti cairan air zuur.

f. Proses Kompaksi

Proses kompaksi adalah proses memampatkan serat sehingga serat akan saling melekat dan rongga udara antar partikel akan terdorong keluar. Semakin besar tekanan kompaksi jumlah udara diantara partikel akan semakin sedikit, namun kompaksi jumlah udara (porositas) tak mungkin 0 (nol). Hasil dari proses kompaksi di sebut green body.

Proses pemampatan adalah suatu proses dari mesin kompaksi yang memberikan gaya penekanan unaksial (Dwi Hasta YP, 2011). Pemberian tekanan yang sangat besar terhadap material serat yang bertujuan untuk mendapatkan spesimen benda uji yang diinginkan.

Gambar 2.18. Proses Kompaksi (Sumber: Dwi Hasta YP, 2011)

Kompaksi dapat dilakukan dengan satu arah sumbu, dua arah sumbu atau dari segala arah. Kompaksi dua arah ini bisa jadi dengan arah berlawanan. Kebanyakan proses kompaksi menggunakan penekan

(punch) atas dan bawah. Penekanan bawah sekaligus berfungsi sebagai

injektor untuk mengeluarkan benda yang telah dicetak. Permukaan dalam cetakan (die) harus halus untuk mengurangi gesekan.

Pada gambar dibawah terlihat berbagai jenis kompaksi yaitu

single punches, double punches dan multiple punches. Penekan bawah

sekaligus berfungsi sebagai injektor untuk mengeluarkan benda yang telah dicetak. Permukaan dalam cetakan (die) harus halus untuk mengurangi gesekan.

Gambar 2.19. Jenis-jenis Kompaksi (Sumber: Imam Setiyanto, 2009)

Proses kompaksi terdiri dari dua jenis metode yaitu hot

compaction dan cold compaction. Kedua metode tersebut berfungsi dan

berprinsip kerja yang hampir sama, yang paling membedakan adalah pada jenis hot compaction terjadi perlakuan panas disaat proses penekanan (punch) berlangsung.

g. Proses Sintering

Istilah sintering berasal dari bahasa jerman, “sinter” dalam bahasa Inggris berasal dari kata “cinder” yang berati bara. Sintering merupakan metode pembuatan material dari serat dengan pemanasan sehingga terbentuk ikatan partikel. Sintering dapat terjadi dibawah suhu leleh (melting point) dengan melibatkan transfer atomic pada kondisi padat. Selama proses sinter akan terjadi penggabungan antar partikel, sehingga saling mengikat. Dalam proses sinter akan terjadi proses pergerakan partikel antar serat pada bagian permukaan serat. Proses sintering merupakan tahap lanjutan setelah pembuatan green body dari proses kompaksi (Imam Setiyanto, 2009).

Peralatan yang paling penting dalam proses sintering adalah dapur sinter. Dapur ini harus dapat mengatur temperatur, waktu pemanasan kecepatan pemanasan dan lingkungan dalam dapur itu sendiri. Ada dua tipe dapur sinter yaitu; dapur satuan (batch furnace) dan dapur kontinyu (continuous furnace). Batch furnace diisi oleh material yang akan disinter lalu temperatur diatur sesuai dengan kebutuhan. Dapur

kontinyu dilengkapi dengan sabuk yang terdiri dari jalinan kawat dimana diletakkan green body.

Pada proses sintering, terjadi proses pembentukan fase baru melalui proses pemanasan dimana pada saat terjadi reaksi komponen pembentuk masih dalam bentuk padat dari campuran serat. Hal ini bertujuan agar butiran-butiran (grain) dalam partikel-partikel yang berdekatan dapat bereaksi dan berikatan.

1) Fenomena saat sintering

Berdasarkan pola ikatan yang terjadi pada proses kompaksi, ada 2 fenomena yang mungkin terjadi pada saat sintering, yaitu:

a) Penyusutan (shrinkage)

Apabila pada saat kompaksi terbentuk pola ikatan bola-bidang maka pada proses sintering akan terbentuk shrinkage, yang terjadi karena saat proses sintering berlangsung gas (lubricant) yang berada pada porositas mengalami degassing (peristiwa keluarnya gas pada saat sintering). Dan apabila temperatur sinter terus dinaikkan akan terjadi difusi permukaan antar partikel matriks dan filler yang akhirnya akan terbentuk liquid bridge/necking (mempunyai fasa campuran antara matriks dan filler). Liquid

bridge ini akan menutupi porositas sehingga terjadi eleminasi

porositas/ berkurangnya jumlah dan ukuran porositas. Penyusutan dominan bila pemadatan belum mencapai kejenuhan.

b) Retak (cracking)

Apabila pada kompaksi terbentuk pola ikatan antar partikel berupa bidang-bidang, sehingga menyebabkan adanya trapping gas (gas/lubricant terjebak didalam material), maka pada saat sintering gas yang terjebak belum sempat keluar tapi liquid bridge telah terjadi, sehingga jalur porositasnya telah tertutup rapat. Gas yang terjebak ini akan mendesak ke segala arah sehingga terjadi bloating (mengembang), sehingga tekanan diporositas lebih tinggi dibanding tekanan di luar. Bila kualitas ikatan permukaan partikel

pada bahan komposit tersebut rendah, maka tidak akan mampu menahan tekanan yang lebih besar sehingga menyebabkan retakan (cracking). Keretakan juga dapat diakibatkan dari proses pemadatan yang kurang sempurna, adanya shock termal pada saat pemanasan karena pemuaian dari matriks dan filler yang berbeda.

5) Pengukuran Performansi Pengereman dengan Prony Brake

Gambar 2.20. Skema Prony Brake (Sumber: Mc Gill, 2003:10) a. Pengertian Prony Brake

Prony brake merupakan salah satu alat uji torsi dan daya. Prinsip

kerja prony brake adalah dengan melawan torsi yang dihasilkan dengan suatu gaya pengereman. Besarnya gaya pengereman diukur dengan menambahkan suatu lengan ayun, kemudian gaya pada ujung lengan ayun diukur dengan timbangan (massa). Besarnya torsi didapat dari mengalikan gaya pengereman dengan panjang lengan ayun. Serta besarnya koefisien gesek dapat ditentukan dengan gaya pengereman dengan faktor pembagi tekanan yang bekerja pada kampas rem.

Besarnya torsi motor sama dengan besarnya gaya pengereman dikalikan dengan panjang lengan ayun. Kampas rem berfungsi sebagai bahan friksi yang menyerap energi kinetik maupun energi potensial dari bagian yang bergerak (motor).

Prony brake merupakan salah satu alat uji daya pengereman

dimana prinsip kerjanya sama dengan pengereman pada rem cakram mobil. Pada prony brake ini menggunakan motor penggerak berupa motor listrik bertenaga 2 HP, dengan putaran motor 2880 rpm. Pada

prony brake ini menggunakan motor dengan rpm tinggi dikarenakan

untuk memaksimalkan gaya yang akan dihasilkan mesin prony brake sehingga diharapkan akan mendekati besar gaya yang terjadi saat pengereman mobil pada kenyataan yang sebenarnya. Putaran motor ditransmisikan dengan menggunakan pulley dan belt untuk menggerakan cakram. Komponen pengeremannya menggunakan komponen dari rem cakram depan mobil Honda Prestige. Pada rumah kampas rem diberi tambahan lengan yang panjangnya 35 mm yang bertujuan untuk meneruskan gaya, kemudian gaya pada lengan ayun tersebut diukur dengan timbangan (massa). Timbangan yang digunakan adalah timbangan digital merk FORTUNO.

Prinsip kerja prony brake adalah dengan melawan torsi yang dihasilkan dengan suatu gaya pengereman. Besarnya gaya berat diukur dengan menambahkan suatu lengan ayun, kemudian gaya pada ujung lengan ayun diukur dengan timbangan (massa). Besarnya torsi didapat dari mengalikan gaya berat dengan panjang lengan ayun. Putaran motor didapat dengan menggunakan tachometer digital yang ditembakan ke putaran piringan. Daya pengereman didapat dengan mengalikan putaran motor dengan torsi yang telah didapat. Besarnya koefisien gesek kampas rem didapat dengan membagi antara gaya pengereman dengan tekanan yang bekerja pada kampas rem.

Gambar 2.21. Mesin Prony Brake

b. Rumus Prony Brake

Skema perhitungan mesin prony brake dapat dilihat pada gambar dibawah ini.

Gambar 2.22. Skema Perhitungan Mesin Prony Brake W

Torsi atau usaha adalah hasil kali antara gaya berat yang dihasilkan pada timbangan dikalikan dengan jarak antara titik tekan timbangan dengan poros benda yang beregerak (panjang lengan). Catatan bahwa lengan ayun tidak ikut berputar.

Dari pernyataan berikut maka didapat rumus :

T = w × L...(i)

Gaya berat yang terukur ditimbangan (w)

w = m × g...(ii)

Untuk menghitung gaya pengereman didapat dari :

T= Fµ × R

...(iii)

Dimana

Fµ = T/R ...(iv)

Untuk menghitung gaya yang menekan brake pad , yaitu :

= Pe × 0,785 ×

...(v)

Untuk menghitung koefisien gesek yang ditimbulkan oleh kampas rem menggunakan persamaan, yaitu :

Fµ = µ ×

...(vi)

Dimana

µ = Fµ/

...(vii)

Keterangan: T = Torsi (Nm)R = Jari-jari bidang pengereman (m) Fµ = Gaya pengereman (N)

µ = Koefisien Gesek

Konstanta = 0,785 (π/4)

= Gaya yang menekan brake pad (N) L = Panjang lengan (m)

n = Putaran motor (Rps) Pe = Tekanan minyak rem (Pa) w = Gaya berat (N)

m = Massa (Kg)

g = Percepatan grafitasi bumi (m/ ) D = Diameter Piston Kaliper (m) D = Diameter Piston Besar (m)

(Sumber : K.M. Jossy 2011)

B. Penelitian Yang Relevan

1. Koya, O. A. Fono, T. R (2009) meneliti mengenai kampas rem non

asbestos dengan memanfaatkan palm kernel shell (PKS). PKS merupakan

hasil limbah dari produksi minyak kelapa dan dapat di manfaatkan sebagai pengganti bahan asbestos yang dapat menimbulkan karsinogenik. Menurut

Standart Organization of Nigeria (SON) kampas rem berbahan PKS

memiliki sifat yang lebih baik di banding kampas rem berbahan asbestos, sifat tersebut antara lain sifat fisik, termal, mekanik, dan tribologi. Kampas rem berbahan PKS pada kondisi basah juga lebih tahan panas dan lebih tahan terhadap gesekan, selain itu juga memiliki tingkat nilai keausan, nilai kekerasan dan nilai geser yang lebih rendah sesuai dengan standar yang di inginkan.

2. Sutikno dkk (2012) meneliti tentang bahan gesek rem komposit diperkuat serat bambu berhasil dibuat. Kekerasan Brinell, kekuatan tarik maksimum dan ketahanan aus ditemukan secara berurutan dalam jangkauan antara 21,7-43,4 kg/mm2, 0,021-0,036 ton, dan 1,5exp-11-5,2exp-11 m2/N. Ini membuktikan bahwa serat bambu dapat digunakan untuk mengganti serat asbes di dalam pembuatan bahan gesek, sehingga dampak negatif yang ditimbulkan akibat penggunaan serat asbes dapat dihindari. Ini merupakan penemuan baru dan dapat digunakan sebagai dasar untuk mengembangkan pemanfaatan serat bambu sebagai penguat bahan gesek non asbes.

3. Prisma Frendi (2012) meneliti tentang variasi komposisi serat bambu pada pembuatan kampas rem non-asbestos menggunakan serat bambu sebagai bahan friksi dengan komposisi serbuk bambu 35%, aluminium 15%, MgO

35%, resin 15% terbukti dapat menggantikan bahan asbestos dengan pertimbangan pengujian mikro, uji keausan, serta pengujian kekerasan mendekati dengan kampas rem Indoparts.

4. Mudji, suhardiman (2011) meneliti tentang bambu yang sudah kering memiliki kuat tarik yang besar, dengan mengambil benda uji bambu tanpa buku menunjukkan bahwa pada bambu pada bagian luar memiliki kuat tarik sebesar 4170 kg/cm2, sedang pada bambu bagian dalam memiliki kuat tarik sebesar 1640 kg/cm2.

5. Imam, setiyanto (2009) meneliti tentang keausan dan kekerasan suatu bahan komposit dapat dipengaruhi oleh besarnya suhu yang diberikan pada saat proses sintering. Bila suhu sintering semakin besar maka tingkat keausan akan semakin besar sedangkan untuk kekerasan akan semakin rendah, karena semakin tinggi suhu sintering maka material juga akan semakin lunak.

6. Dwi Hasta YP (2011) serat bambu dimanfatkan karena mempunyai ketahanan yang luar biasa. Pada penelitian tersebut digunakan beberapa variasi komposisi yang berbeda dengan memanfaatkan kompaksi dan sintering untuk membuat bahan kampas rem ini. Resin polyester dan resin phenolic digunakan sebagai matriks sehingga didapat bahan kampas rem berbahan serat bambu yang hasilnya dapat dijadikan alternatif pengganti kampas rem yang ada di pasaran.

7. Nur Effendi (2015) meneliti tentang komposisi yang paling optimal yang mendekati nilai koefisien gesek dari kampas rem pembanding merk Indopart dengan nilai koefisien gesek sebesar 0,365 adalah komposisi 1 dengan komposisi serat bambu 35%, aluminium 15%, MgO 35%, resin

polyester 15% . Kampas rem yang diteliti adalah kampas rem sepeda

motor.

Berdasarkan beberapa penelitian diatas maka akan diadakan penelitian mengenai pengujian gaya pengereman kampas rem berbahan serat bambu sebagai alternatif pengganti bahan serat dan resin polyester sebagai matriksnya dengan menggunakan mesin uji prony brake. Serta

membandingkan dengan kampas rem yang beredar dipasaran maka diharap akan didapat hasil yang real dan kami mencoba lebih teliti lagi dalam pembuatan bahan rem ini agar penelitian ini dapat bermanfaat bagi dunia pendidikan serta dunia industri.

C. Kerangka Berpikir

Komposit merupakan kombinasi dari dua bahan atau lebih yang apabila digabungkan secara makroskopis akan didapat material baru. Dari hasil penggabungan bahan dapat dihasilkan bahan yang memiliki sifat fisis lebih baik serta merupakan penggabungan sifat-sifat bahan penyusunnya.

Salah satu unsur penyusun komposit adalah harus adanya serat. Serat dalam bahan komposit berperan sebagai bagian utama yang menahan beban, sehingga besar kecilnya kekuatan bahan komposit sangat tergantung dengan kekuatan pembentuknya. Serat ini juga yang menentukan karakteristik komposit seperti kekakuan, kekuatan serta sifat-sifat mekanik lainnya.

Material komposit adalah perpaduan dari bahan yang dipilih berdasarkan kombinasi sifat fisik masing-masing material penyusun untuk menghasilkan material baru dengan sifat yang unik dibandingkan sifat material dasar sebelum dicampur dan terjadi permukaan antara masing-masing material penyusun (Anton Purnomo, 2012). Pencampuran komposisi serat yang tepat dalam pembuatan spesimen diduga akan menyebabkan meningkatnya nilai koefisien gesek serta sifat mekanik lainnya. Campuran komposisi yang seimbang diduga akan menghasilkan nilai koefisien gesek yang tinggi.

Kekuatan bahan komposit juga sangat dipengaruhi oleh komposisi zat penyusunnya. Oleh karena itu peneliti menggunakan komposisi tiga teratas dari hasil penelitian yang dilakukan oleh Prisma Frendi (2012).

Penelitian ini merupakan penelitian eksperimen komposit kampas rem, unsur penyusun komposit kampas rem selain serat juga ada unsur pengisi dan pengikat. Serat yang dipakai dalam komposit kampas rem ini didapat dari serat alam yaitu serat bambu kemudian untuk pengisi di gunakan aluminium (Al) dan magnesium oksida (MgO) berfungsi sebagai zat abrasif, dan pengikat digunakan resin polyester. Serat bambu dan aluminium (Al) yang akan digunakan adalah serat yang sudah di ayak dengan ukuran mesh 60. Komposisi aluminium (Al) dibuat tetap yaitu 15 % dan resin polyester juga dibuat tetap yaitu 15 % mengacu pada penelitian yang dilakukan oleh Prisma Frendi (2012) dengan hasil yang paling optimal pada komposisi 35% serat bambu, 15% serat Aluminium (Al) dan 35% MgO dan resin 15%. Dalam penelitian ini yang menjadi variasi ialah perbandingan fraksi massa antara serat bambu dan magnesium oksida (MgO).

Bahan serat, pengisi dan pengikat memiliki karakteristik yang berbada. Sehingga dengan memvariasi komposisi bahan kampas rem akan didapat hasil koefisien gesek yang berbeda-beda

Pengujian kampas rem dilakukan setelah proses pembuatan bahan kampas rem. Pengujian kampas rem menggunakan mesin uji prony brake untuk mengetahui koefisien gesek bahan kampas rem yang dihasilkan serta membandingkan dengan koefisien gesek kampas rem yang beredar di pasaran (Nissin). Hasil penelitian ini diharapkan bisa mengetahui koefisien gesek dengan variasi komposisi yang ideal dan paling besar dibandingkan dengan kampas rem Nissin.

Ada dua variabel pokok yang dipakai dalam penelitian ini yaitu variabel bebas dan variabel terikat. Variabel bebas dalam penelitian ini adalah variasi komposisi bahan kampas rem. Variabel terikatnya adalah nilai koefisien gesek dari kampas rem berbahan serat bambu. Hubungan antar variabel bebas dan variabel terikat dapat dilihat pada gambar 2.23. di bawah ini:

Gambar 2.23. Kerangka Berfikir Keterangan :

X : Variasi komposisi kampas rem

X1 : Komposisi I (Serat bambu 35%, MgO 35%) X2 : Komposisi II (Serat bambu 40%, MgO 30%) X3 : Komposisi III (Serat bambu 45%, MgO 25%) Y : Nilai koefisien gesek

D. Hipotesis Penelitian

Dari beberapa penelitian yang sudah dilakukan didapat suatu dugaan mengenai hasil penelitian yang akan kami lakukan nanti, antara lain :

1. Ada pengaruh variasi komposisi bahan serat bambu, serbuk aluminium (Al), magnesium oksida (MgO) dan resin polyester terhadap nilai koefisien gesek pada pengujian performansi pengereman.

2. Komposisi campuran 1 dimana serat bambu memiliki persentase paling kecil (35%) dan sebanding dengan presentase MgO (35%) memiliki nilai koefisien gesek paling baik.

3. Kampas rem dengan memanfaatkan serat bambu diduga dapat mempunyai performansi pengereman yang lebih baik dibanding kampas rem dipasaran khususnya kampas rem merk Nissin.

X

X2X3 X1