DEHIDRASI OSMOTIK PADA IRISAN BUAH PEPAYA

(Carica papaya L.) DENGAN PELAPISAN SODIUM

ALGINAT PADA SUHU RUANG

ANGELA DIAN DWINATA

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Dehidrasi Osmotik pada Irisan Buah Pepaya (Carica papaya L.) dengan Pelapisan Sodium Alginat pada Suhu Ruang benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2013

Angela Dian Dwinata NIM F14090147

ABSTRAK

ANGELA DIAN DWINATA. Dehidrasi Osmotik pada Irisan Buah Pepaya (Carica papaya L.) dengan Pelapisan Sodium Alginat Pada Suhu Ruang. Dibimbing oleh LEOPOLD OSCAR NELWAN.

Tujuan penelitian ini adalah untuk mengetahui perubahan water loss, solid gain, dan shrinkage irisan pepaya pada dehidrasi osmotik yang dilapisi sodium alginat pada suhu ruang. Larutan gula dengan konsentrasi 45 oBrix, 55 oBrix dan 65 oBrix digunakan sebagai larutan osmotik. Irisan pepayayang digunakan memiliki ketebalan 1 cm dan 2 cm. Parameter yang diamati adalah massa bahan, volume bahan dan kadar air bahan. Konsentrasi larutan yang tinggi dan tipisnya bahan akan menaikkan nilai water loss dan shrinkage. Sodium alginat yang diberikan sebanyak satu kali pencelupan dengan konsentrasi larutan yang tinggi akan menurunkan nilai solid gain. Nilai water loss dan shrinkage yang paling tinggi terdapat pada sampel P0E0C2 (tebal 1 cm, tanpa coating, konsentrasi larutan 65 oBrix) yaitu dengan masing-masing nilai sebesar 74.82% dan 71.45 ml. Nilai solid gain terendah terdapat pada sampel P0E1C2 (tebal 1 cm, menggunakan 1 kali coating, konsentrasi larutan 65 oBrix) sebesar -0.18%.

Kata kunci: dehidrasi osmotik, pepaya, sodium alginat

ABSTRACT

ANGELA DIAN DWINATA. Osmotic Dehydration of Slice of Papaya (Carica papaya L.) with Sodium Alginate – Coating In a Room Temperature. Supervised by LEOPOLD OSCAR NELWAN.

This study was aimed to determine the change in water loss, solid gain, and shrinkage of sodium alginate coated papaya slices during osmotic dehydration at room temperature. Sugar solution with concentration of 45 oBrix, 55 oBrix and 65 oBrix were used as osmotic solution. Papaya slices used the thickness of 1cm and 2cm. Parameters observed were the mass of material, volume of material and moisture content. The high solution concentration and the flimsiness of material increased the value of water loss and shrinkage. Sodium alginate which was given by one-time dyeing with high solution concentration decreased the value of solid gain. Water loss and shrinkage values were highest on P0E0C2 (1 cm thick, no coating, solution concentration 65 oBrix) which the each values were of 74.82% and 71.45 ml. The lowest solid gain values contained on P0E1C2 (thick 1cm, use done-time coating, solution concentration 65 oBrix) of -0.18%.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

DEHIDRASI OSMOTIK PADA IRISAN BUAH PEPAYA

(Carica papaya L.) DENGAN PELAPISAN SODIUM

ALGINAT PADA SUHU RUANG

ANGELA DIAN DWINATA

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skri psi: Dehidrasi Osmotik pada Irisan Buah Pepaya (Carica papaya L.) dengan Pelapisan Sodium Alginat pada Suhu Ruang

Nama : Angela Dian Dwinata NIM : F14090147

Disetujui oleh

Dr Leopold Oscar Nelwan , S.TP, M.Si Pembimbing I

Judul Skripsi : Dehidrasi Osmotik pada Irisan Buah Pepaya (Carica papaya L.) dengan Pelapisan Sodium Alginat pada Suhu Ruang

Nama : Angela Dian Dwinata NIM : F14090147

Disetujui oleh

Dr Leopold Oscar Nelwan , S.TP, M.Si Pembimbing I

Diketahui oleh

Dr Ir Desrial, M Eng Ketua Departemen

PRAKATA

Segala puji syukur penulis panjatkan kepada Tuhan Yesus Kristus atas segala berkat dan rahmatNya sehingga penulis dapat menyelesaikan skripsi yang berjudul Dehidrasi Osmotik pada Irisan Buah Pepaya (Carica papaya L.) dengan Pelapisan Sodium Alginat pada Suhu Ruang. Skripsi ini disusun berdasarkan hasil penelitian yang telah dilakukan.

Terima kasih penulis ucapkan kepada Bapak Dr. Leopold Oscar Nelwan S.TP, M.Si selaku dosen pembimbing yang telah banyak meluangkan waktu dan pikiran dalam memberikan arahan dan bimbingan kepada penulis sejak penyusunan penelitian, pelaksanaan penelitian, sampai penulisan skripsi ini selesai. Di samping itu, penghargaan penulis sampaikan kepada pemerintah Kabupaten Landak yang telah memberikan kesempatan dengan biaya yang telah diberikan dalam bentuk beasiswa mulai dari SPP hingga dengan biaya hidup di Bogor. Keluarga tercinta yaitu bapak, tante Titin, uwa Dami, abang Nardo, dan seluruh keluarga serta Christian Soolany, terima kasih atas cinta kasih, dukungan, dan doa yang tiada hentinya. Ungkapan terima kasih juga disampaikan untuk Kala, Dziyad dan Fansuri sebagai teman satu bimbingan atas segala bantuan dan dukungannya selama melakukan penelitian dan teman-teman (Endah, Gumi, Echa, Jideng, Kiky, Andre, Ste, Aynal, Sandy, Hadi, Nopri, Ivan, Adyt, Adit, Desi, Awan, Gina) di laboratorium Energi dan Elektrifikasi Pertanian atas arahan, pengetahuan, bantuan, dan saran yang telah diberikan.Teman-temanku Novri, Icha, Ruly, Kezia dan Orion 46 atas kebersamaan, dukungan, motivasi, dan sejuta kenangan suka duka yang tidak terlupakan. Penulis menyadari masih banyak kekurangan dalam tulisan ini, oleh karena itu, dengan senang hati, penulis mengharapkan saran dan segala kritikan yang bersifat membangun bagi penulis.

Semoga skripsi ini bermanfaat bagi penulis, pembaca, dan semua pihak yang berkepentingan.

Bogor, September 2013 Angela Dian Dwinata

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN xi DAFTAR SIMBOL x PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 3 TINJAUAN PUSTAKA 3 Pepaya 3 Dehidrasi Osmotik 3 Edible Coating 4 METODE 5

Waktu dan Tempat 5

Bahan dan Alat 6

Rancangan Percobaan 6

Prosedur Percobaan 8

Pengamatan 8

Analisis Data 10

HASIL DAN PEMBAHASAN 12

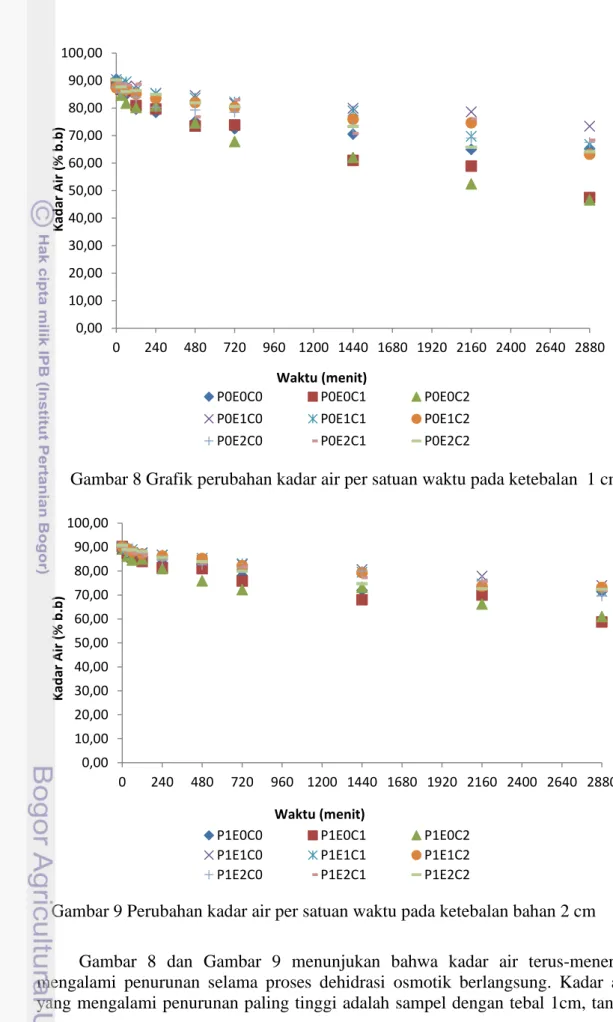

Kadar air 14

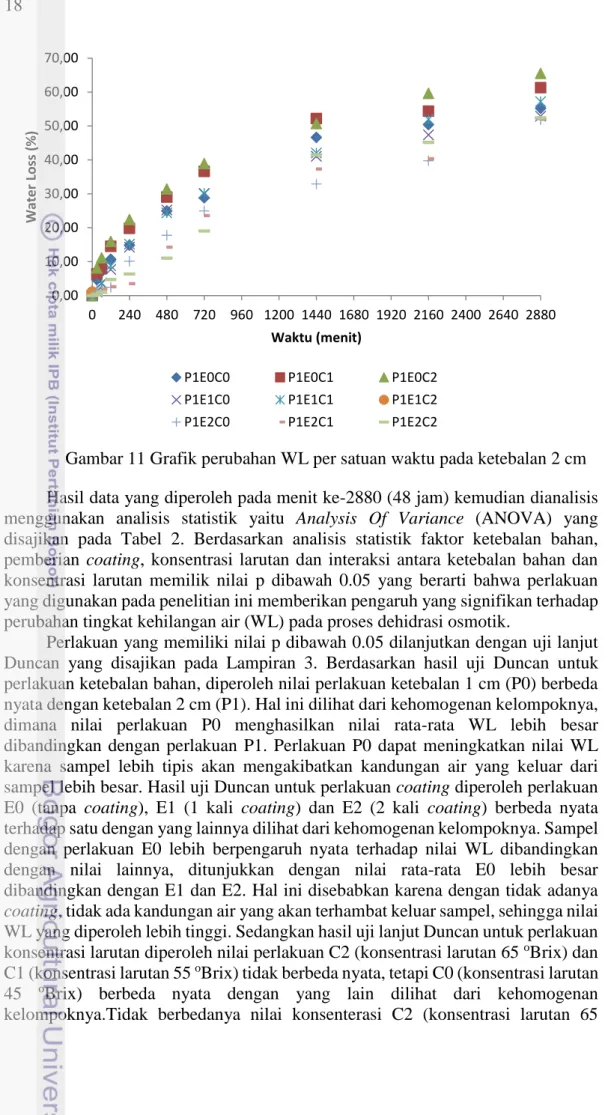

Water Loss 16

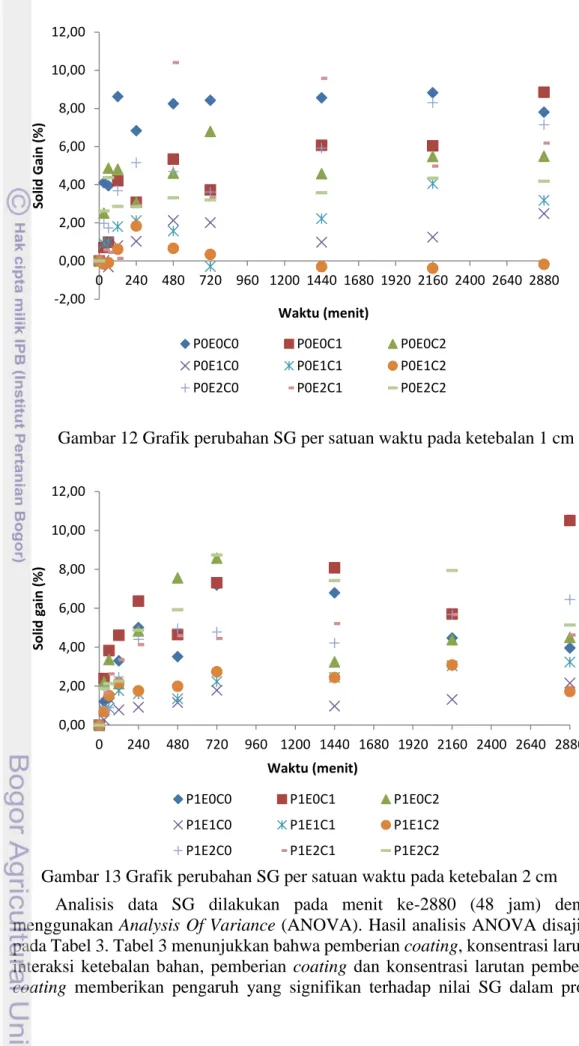

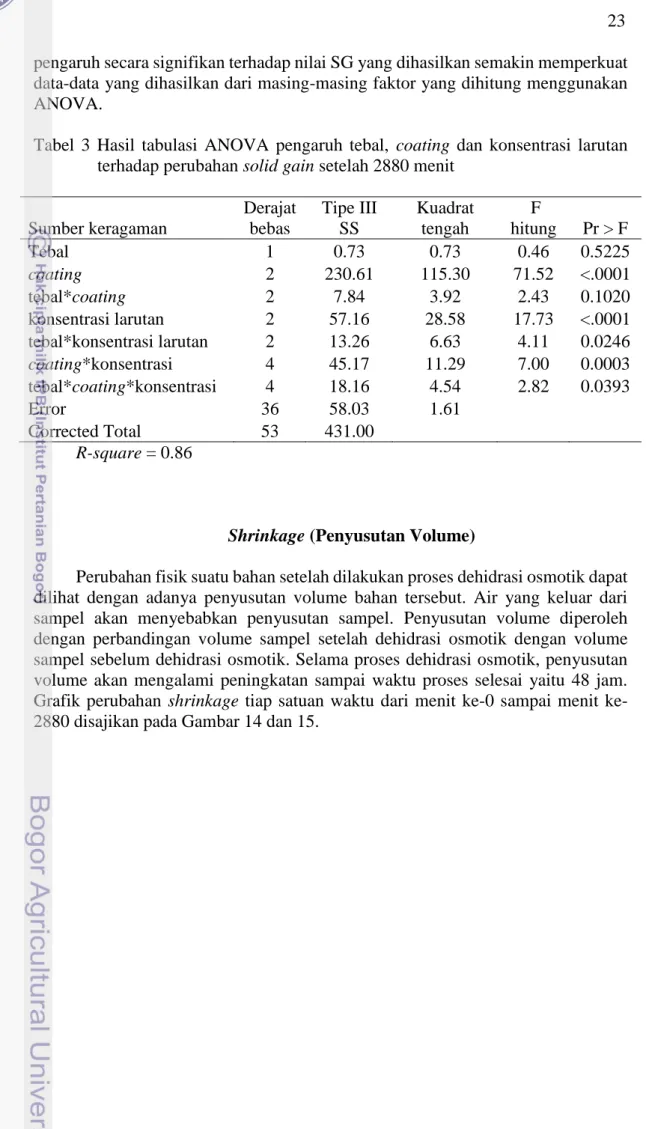

Solid Gain 20

Shrinkage (Penyusutan Volume) 23

SIMPULAN DAN SARAN 27

Simpulan 27

Saran 28

DAFTAR PUSTAKA 28

LAMPIRAN 30

DAFTAR TABEL

1 Kemungkinan penggunaan edible coating 5

2 Hasil tabulasi ANOVA pengaruh tebal, coating dan konsentrasi larutan terhadap perubahan water loss setelah 2880 menit 19 3 Hasil tabulasi ANOVA pengaruh tebal, coating dan konsentrasi larutan

terhadap perubahan solid gain setelah 2880 menit 23 4 Hasil tabulasi ANOVA pengaruh tebal, coating dan konsentrasi larutan

terhadap perubahan shrinkage setelah 2880 menit 27

DAFTAR GAMBAR

1 Proses osmosis dua liquid 4

2 Wadah tempat berlangsungsnya dehidrasi osmotik 6

3 Diagram alir prosedur penelitian 10

4 Grafik kadar air pada menit ke 2880 pada berbagai perlakuan 12

5 Grafik water loss pada menit ke 2880 pada berbagai perlakuan 13

6 Grafik solid gain pada menit ke 2880 pada berbagai perlakuan 13

7 Grafik shrinkage pada menit ke 2880 pada berbagai perlakuan 14 8 Grafik perubahan kadar air per satuan waktu pada ketebalan 1 cm 15 9 Grafik perubahan kadar air per satuan waktu pada ketebalan 2 cm 15 10 Grafik perubahan water loss per satuan waktu pada ketebalan 1 cm 17 11 Grafik perubahan water loss per satuan waktu pada ketebalan 2 cm 18 12 Grafik perubahan solid gain per satuan waktu pada ketebalan 1 cm 21 13 Grafik perubahan solid gain per satuan waktu pada ketebalan 2 cm 21 14 Grafik perubahan shrinkage per satuan waktu pada ketebalan 1 cm 24 15 Grafik perubahan shrinkage per satuan waktu pada ketebalan 2 cm 24

DAFTAR LAMPIRAN

1 Irisan pepaya pada saat sebelum dehidrasi osmotik dan setelah dehidrasi

osmotik 30

2 Data suhu ruang pada proses dehidrasi osmotik irisan pepaya 35 3 Hasil uji Duncan pengaruh ketebalan bahan, coating, konsentrasi larutan dan interaksi antara ketebalan bahan dan konsentrasi larutan terhadap

perubahan water loss irisan pepaya. 36

4 Hasil ANOVA slice untuk interaksi antara konsentrasi larutan dengan ketebalan bahan terhadap perubahan water loss irisan pepaya 37 5 Hasil uji Duncan pengaruh coating, konsentrasi larutan dan interaksi

antara ketebalan bahan, coating dan konsentrasi larutan terhadap perubahan solid gain terhadap irisan pepaya 37 6 Hasil ANOVA slice untuk interaksi antara ketebalan bahan, coating dan

konsentrasi larutan terhadap perubahan solid gain irisan pepaya 38 7 Hasil uji Duncan pengaruh ketebalan bahan, coating, konsentrasi larutan

dan interaksi antara ketebalan bahan dan konsentrasi larutan terhadap

8 Hasil ANOVA slice untuk interaksi antara ketebalan bahan dan konsentrasi larutan terhadap perubahan shrinkage irisan pepaya 40

DAFTAR SIMBOL

a massa awal bahan (gram) b massa akhir bahan (gram)

m kadar air berat basah (%b.b) ms berat sampel (gram) m’ berat sampel di air (gram) m0 kadar air sampel pada waktu ke-0 menit (%b.b) mt kadar air sampel pada waktu t (%b.b) t waktu (menit) w0 berat sampel pada waktu ke-0 menit (gram) wt berat air sampel pada waktu t (gram)

Huruf Yunani

PENDAHULUAN

Latar Belakang

Buah pepaya adalah buah yang populer sebagai “buah meja”, selain untuk pencuci mulut juga sebagai pensuplai nutrisi/gizi terutama vitamin A dan C (Deputi Menegristek 2000). Pepaya bukan termasuk buah musiman, pepaya memiliki beberapa keunggulan diantaranya adalah mampu berbuah sepanjang tahun dan cepat berproduksi (Ariesty 2010) sehingga jumlah produksi yang dihasilkan melimpah dan tidak diikuti dengan jumlah konsumsi buah pepaya secara langsung. Selain itu, pepaya merupakan komoditi yang tidak tahan lama masa penyimpananannya tanpa mendapat perlakuan pada tahap lepas panen (Tahir 1998). Jika sudah masak buah pepaya cepat berubah warna, bentuk dan rasanya karena terkena sinar matahari, pemotongan dan terkena jamur sehingga mudah rusak. Oleh karena itu, diperlukan penanganan lebih lanjut untuk mengatasi produksi pepaya yang melimpah dan memperpanjang umur simpan buah pepaya dengan cara pengawetan.

Salah satu cara pengawetan yang paling mudah dilakukan adalah pengeringan. Pengeringan merupakan pengawetan dengan cara menurunkan kadar air suatu produk sampai kadar air tertentu untuk memperpanjang umur simpan suatu produk. Pada saat ini, pengeringan masih dilakukan dengan cara tradisional yaitu dengan sinar matahari langsung (penjemuran) sehingga sangat bergantung terhadap cuaca sehingga mutu produk yang dihasilkan kurang baik dan pengeringan dengan menggunakan mesin-mesin pengering yang membutuhkan konsumsi energi yang cukup besar dalam prosesnya. Salah satu teknologi alternatif yang digunakan untuk menekan konsumsi energi yang digunakan dan meningkatkan mutu produk dalam proses pengeringan adalah dehidrasi osmotik.

Dehidrasi osmotik merupakan metode pengolahan pendahuluan dalam proses pengeringan pada buah-buahan dengan menggunakan larutan hipertonik seperti larutan gula dan garam. Pada proses dehidrasi osmotik buah-buahan dimasukan ke dalam larutan osmotik yang mempunyai konsentrasi zat terlarut yang tinggi dibandingkan konsentrasi zat terlarut pada bahan yang akan dikeringkan sehingga air keluar dari bahan menuju larutan yang konsentrasinya lebih tinggi untuk menyeimbangkan tekanan osmotik diantara keduanya. Keunggulan dehidrasi osmotik diantaranya adalah digunakan untuk perlakuan awal sebelum proses pengeringan yang dapat menurunkan kadar air bahan sampai 50% dari kadar air awal (Khan et al. 2008) serta berhubungan dengan kualitas bahan selama penyimpanan yaitu mengurangi aktifitas air dan enzim yang dapat menyebabkan browning (Romero et al. 2004). Selain itu keunggulan lainnya adalah dapat menghindari penyusutan (shrinkage) yang berlebihan pada produk (Sophia 2011). Dalam proses dehidrasi osmotik energi yang diperlukan lebih rendah karena tidak mengubah fase air bahan menjadi fase uap pada saat pengeringan dilakukan.

Proses dehidrasi osmotik dinyatakan dalam rasio kinerja yaitu hilangnya air dari produk atau water loss (WL), masuknya jumlah padatan terlarut ke dalam produk atau solid gain (SG) dan penyusutan volume atau shrinkage. Untuk meningkatkan rasio kinerja tersebut digunakan edible coating. Edible coating yaitu lapisan tipis yang dapat dikonsumsi yang digunakan pada makanan dengan cara

2

pembungkusan, pencelupan, penyikatan, atau penyemprotan untuk memberikan penahan yang selektif terhadap perpindahan gas, uap air dan bahan terlarut serta perlindungan terhadap kerusakan mekanis. Menurut Colla et al. (2006), edible coating telah lama diketahui untuk melindungi produk yang perishable food dari kerusakan seperti dehidrasi, tekanan, mengubah kualitas tekstur, mencegah penguapan komponen, dan mengurangi pertumbuhan mikroba. Fungsi dari pelapisan adalah mencegah terjadinya aliran padatan terlarut dari larutan osmotik ke dalam produk (sebagai penahan gula yang masuk ke dalam produk). Selain itu edible coating juga dapat bertindak sebagai membran semipermeabel, sehingga dapat meningkatkan water loss dan menurunkan solid gain (Jannah 2011). Selain dengan penambahan coating, konsentrasi larutan yang tinggi dan dimensi bahan yang memiliki luas permukaan bahan yang besar akan menyebabkan kandungan air yang keluar dari bahan akan lebih cepat dan lebih banyak sehingga meningkatkan kinerja WL dan menurunkan kinerja SG dan shrinkage. Adanya penambahan coating dapat menghambat padatan terlarut yang masuk ke dalam bahan sehingga dapat menurunkan SG dan shrinkage pada proses dehidrasi osmotik ini.

Umumnya dehidrasi osmotik dilakukan pada suhu tinggi, tetapi konsumsi energi yang digunakan cukup tinggi. Pada penelitian ini buah pepaya yang dikeringkan dengan metode dehidrasi osmotik dilakukan pada suhu ruang sehingga konsumsi energi panas tidak diperlukan. Hasil penelitian (Yuliana 2012) pada dehidrasi osmotik mangga nilai WL tertinggi yang diperoleh pada suhu ruang dengan konsentrasi larutan yang tinggi dalam waktu selama 48 jam yaitu sebesar 77.36%, sedangkan nilai SG terendah yang diperoleh sebesar 3.11%. Buah pepaya yang akan dikeringkan dengan metode dehidrasi osmotik ini terlebih dahulu dilapisi lapisan edible coating. Edible coating yang digunakan adalah sodium alginat. Pemilihan sodium alginat sebagai coating karena mengandung karaginan, yaitu hidrokoloid yang potensial untuk dibuat sebagai coating karena sifatnya yang dapat membentuk gel, stabil, serta dapat dimakan.

Perumusan Masalah

Dehidrasi osmotik pada penelitian ini dilakukan pada suhu ruang tanpa ada penambahan suhu sehingga diharapkan dehidrasi osmotik dapat berlangsung pada suhu yang lebih rendah dengan konsumsi energi yang juga lebih rendah. Faktor-faktor yang mempengaruhi dalam proses dehidrasi osmotik diantaranya adalah dimensi dari bahan yang akan diamati, konsentrasi larutan osmotik dan pemberian coating sodium alginat. Penambahan sodium alginat sebagai pelapis bahan makanan (edible coating) diharapkan dapat meningkatkan rasio kinerja dehidrasi osmotik. Oleh karena itu dikombinasikan perlakuan antara dimensi, konsentrasi larutan dan pemberian edible coating yang dapat meningkatkan kinerja dari proses dehidrasi osmotik, yaitu meningkatkan water loss dan menurunkan solid gain dan shrinkage.

3

Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui dan menentukan pengaruh perlakuan dimensi bahan, konsentrasi larutan dan pemberian sodium alginat serta interaksinya terhadap perubahan water loss, solid gain, shrinkage pada dehidrasi osmotik irisan buah pepaya yang dilapisi sodium alginat pada suhu ruang.

TINJAUAN PUSTAKA

Pepaya

Buah Pepaya (Carica papaya L.) merupakan tanaman buahberupa herba dari famili Caricaceae yang berasal dari Amerika Tengah dan Hindia Barat bahkan kawasan sekitar Mexsiko dan Coasta Rica. Tanaman pepaya banyak ditanam orang, baik di daeah tropis maupun sub tropis, di daerah-daerah basah dan kering atau di daerah-daerah dataran dan pegunungan (sampai 1000 m dpl). Buah pepaya juga banyak mengandung vitamin C, vitamin A, gula dan mineral-mineral seperti kalsium, fosfor, dan besi yang dibutuhkan oleh tubuh manusia (Sunaryono 1981). Selain dikonsumsi sebagai "buah segar", pepaya juga dapat diolah menjadi berbagai bentuk makanan dan minuman yang diminati pasar luar negeri seperti olahan pasta pepaya, manisan kering, manisan basah, saus pepaya, juice pepaya serta untuk obat tradisional dan bahan untuk membuat kosmetik (Deputi Menegristek 2000).

Menurut Pantastico (1986), buah pepaya dibiarkan pada pohon sampai benar-benar matang dan segera dipetik jika kelihatan warna kuning pada ujung buah. Pemanenan harus dilakukan sesegera mungkin karena pepaya digolongkan sebagai buah klimaterik, yaitu buah yang mengalami suatu kenaikan produksi CO2 secara mendadak, kemudian akan mengalami penurunan dengan cepat.

Untuk membuat manisan kering atau keripik pada umumnya digunakan metode pengeringan tradisional (penjemuran) dan alat pengering. Menurut Tahir (1998), manisan pepaya kering sebagai salah satu bentuk pengolahan buah pepaya lepas panen dilakukan dengan cara merendam buah pepaya mengkal dalam larutan gula. Larutan gula akan berfungsi sebagai bahan pengawet untuk mencegah dan memperlambat kebusukan. Dilanjutkan dengan pengeringan untuk memperoleh tingkat kadar air rendah sehingga produk tahan disimpan lama. Adanya proses perendaman dalam larutan gula menyebabkan buah akan mengalami dehidrasi osmosis.

Dehidrasi Osmotik

Dehidrasi osmotik didefinisikan sebagai perpindahan air secara parsial pada suatu makanan dengan membenamkan atau merendam makanan tersebut dalam suatu larutan hipertonik seperti sukrosa, glukosa, fruktosa, gliserol, manitol, dan lain-lain. Pada proses osmosis, aliran air melintas dinding sel (untuk selanjutnya dianggap sebagai membran semipermiabel) ditentukan oleh beda tekanan sistem

4

dan beda konsentrasi solut yang dinyatakan sebagai beda tekanan osmosis. Proses osmosis dapat dilihat pada Gambar 1.

Gambar 1 Proses osmosis dua liquid (Sumber: Jannah 2011) Dalam proses stabilisasi konvensional, dehidrasi osmotik memiliki beberapa keuntungan, yaitu meningkatkan kualitas produk makanan yang diawetkan, memberikan kisaran kadar air dan zat terlarut bahan yang diinginkan untuk pengolahan selanjutnya, meminimisasi stress karena panas dan mengurangi input energi pada pengeringan konvensional (Chottanom et al. 2005). Sistem pengeringan osmotik dipakai di dalam pengawetan untuk memperbaiki akibat buruk pada beberapa produk yang diawetkan dengan cara pengeringan biasa. Proses ini biasa dilakukan dalam pembuatan produk pangan semi basah. Selanjutnya produk dikeringkan dengan penjemuran atau pengeringan buatan.

Dehidrasi osmotik menyebabkan sampel kehilangan sejumlah air (WL) dan masuknya padatan terlarut dari larutan osmotik ke sampel (SG). Semakin tinggi nilai WL maka menunjukkan tingkat tingginya kehilangan air pada sampel. Sedangkan nilai SG merupakan parameter yang menunjukkan banyaknya jumlah padatan terlarut yang masuk ke dalam sampel. Laju kehilangan air dari jaringan produk dipengaruhi oleh beberapa faktor diantaranya suhu, komposisi dan konsentrasi larutan osmotik, fase kontak, karakteristik produk, perlakuan awal terhadap produk, ukuran dan bentuk geometri produk, tingkat pengadukan, dan lamanya proses pengeringan (Khan et al. 2008). Menurut Jannah (2011), nilai SG dipengaruhi oleh pemberian kitosan, suhu larutan, dan konsentrasi dari larutan osmotik. Sifat fisik yang mencakup penyusutan volume, perubahan densitas dan porositas sangat terkait erat dengan proses dehidrasi osmotik (Yuliana 2012). Mayor et al. (2011) menjelaskan bahwa selama dehidrasi osmotik terjadi penurunan secara non-linear antara shrinkage dengan kadar air bahan pada proses dehidrasi osmotik maupun pengeringan udara.

Edible Coating

Edible film/coating merupakan lapisan tipis dan kontinyu, terbuat dari bahan-bahan yang dapat dimakan, dengan melapisi komponen makanan atau diletakkan di antara komponen makanan. Lapisan ini berfungsi sebagai penahan (barrier) yang baik untuk perpindahan massa (kelembaban, lipid, cahaya, zat terlarut, gas O2 dan CO2, sebagai bahan tambahan, serta dapat mencegah hilangnya senyawa-senyawa volatile pada aroma atau rasa khas suatu produk pangan.

5 Bahan dasar pembuatan edible film/coating dapat digolongkan menjadi tiga kelompok, yaitu hidrokoloid (protein, polisakarida, turunan selulosa, alginat, pektin, dan pati), lipida (asam lemak, wax, asilgliserol), serta campuran (hidrokoloid dan lemak). Edible film/coating dapat diklasifikasikan berdasarkan kemungkinan penggunaannya dan jenis film yang sesuai, yang dapat dilihat pada Tabel 1.

Tabel 1 Kemungkinan penggunaan edible film/coating

Penggunaan Jenis edible film/coating yang

sesuai Menghambat penyerapan uap air Lipida, komposit

Menghambat penyerapan gas Hidrokoloid, lipida, atau komposit Menghambat penyerapan minyak dan lemak Hidrokoloid

Menghambat penyerapan zat-zat larut Hidrokoloid, lipida, atau komposit Meningkatkan kekuatan struktur atau memberi

kemudahan penanganan

Hidrokoloid, lipida, atau komposit Menahan zat-zat volatile Hidrokoloid, lipida, atau komposit Pembawa bahan tambahan makanan Hidrokoloid, lipida, atau komposit

Sumber: Krochta et al. (1992).

Salah satu jenis edible coating adalah sodium alginat. Kegunaan alginat dalam industri ialah sebagai bahan pengental, pengatur keseimbangan, pengemulsi, dan pembentuk lapisan tipis yang tahan terhadap minyak. Alginat adalah hidrokoloid yang berasal dari rumput laut coklat. Alginat diperoleh dengan cara mengekstrak dari sargassum sp sejenis rumput laut coklat sebagai kekayaan alam Indonesia. Kandungan metabolit pada sargassum sp yang potensial dan bernilai ekonomis tinggi adalah alginat. Senyawa polisakarida ini banyak digunakan pada berbagai industri, diantaranya pada industri kosmetik dalam pembuatan sabun, krim, lotion, sampo, farmasi dan pewarna rambut.Industri farmasi menggunakan untuk pembuatan suspensi, emulsi, tablet, salep, kapsul, dan lain-lain (Chapman dan Chapman 1980). Sodium alginat lebih stabil dan mudah larut dalam air dalam penggunaannya sebagai coating.

Kegunaan alginat didasarkan pada tiga bagian, yaitu (McHugh 2003) kemampuannya ketika dipisahkan dalam air untuk mengentalkan larutan, kemampuannya untuk membentuk gel, kemampuannya untuk membentuk lapisan dari natrium dan kalsium alginat. Natrium alginat merupakan garam dari asam alginat yang larut air.

METODE

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan Februari 2013 sampai dengan Juni 2013 di Laboratorium Energi dan Elektrifikasi Pertanian bagian Teknik Energi Terbarukan, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

6

Bahan dan Alat Bahan

Bahan yang digunakan pada penelitian ini adalah irisan buah pepaya. Buah pepaya yang digunakan untuk pengamatan adalah pepaya varietas Bangkok. Ukuran irisan pepaya tersebut ada dua macam yaitu 3 cm x 3 cm x 1 cm dan 3 cm x 3 cm x 2 cm. Buah pepaya diupayakan memiliki tingkat kematangan yang sama dilihat dari kadar air dengan kisaran 87.37% b.b - 90.75% b.b dan kadar gula buah pepaya antara 9 oBrix – 11 oBrix untuk setiap perlakuan. Bahan lain yang digunakan adalah larutan osmotik berupa campuran antara gula dan aquades. Untuk bahan edible coating digunakan sodium alginat.

Alat

- Toples digunakan sebagai tempat berlangsungnya dehidrasi osmotik irisan buah pepaya

- Drying oven digunakan untuk mengukur kadar air awal dan kadar air akhir sampel

- Refraktometer digunakan untuk mengukur kadar gula (Brix) dari larutan osmotik dan buah pepaya serta mengukur kematangan papaya

- Gelas ukur, pinset, kertas saring dan pisau - Timbangan digital

- Stopwatch - Mistar

- Recorder dan termokopel

Gambar 2 Wadah tempat berlangsungnya dehidrasi osmotik

Rancangan Percobaan

Penelitian dilakukan di laboratorium dengan kondisi suhu ruang yang cukup terkendali maka perancangan percobaan yang digunakan pada penelitian ini yaitu Rancangan Acak Lengkap Faktorial. Percobaan dilakukan dengan tiga faktor yaitu ketebalan irisan pepaya, edible coating dan konsentrasi larutan gula.Setiap kombinasi dari ketiga faktor tersebut dilakukan masing-masing 3 kali ulangan. Data yang diperoleh selanjutnya diolah dengan program SAS (Statistical Analysis

7 System), dianilisis menggunakan Analysis of Variance (ANOVA) dengan taraf uji 5%. Secara umum, model umum dari rancangan percobaan ini komposisi perlakuan disusun oleh taraf-taraf faktor P (dimensi irisan pepaya), faktor E (coating) dan faktor C (konsentrasi larutan) adalah sebagai berikut :

Yijkl = µ + αi + βj + γk (αβγ)ijk+ εijkl Dimana :

Yijkl = nilai pengamatan pada faktor P pada taraf ke-i, faktor E taraf ke-j dan faktor C pada taraf ke-k serta ulangan ke-l

µ, αi, βj, γk = komponen aditif dari rataan, pengaruh utama faktor P, E dan C

αβγijk = komponen interaksi dari faktor P, E dan faktor C εijkl = pengaruh acak yang menyebar normal (0, σ2)

Bentuk hipotesis yang diuji dalam rancangan dua faktor dalan rancangan acak lengkap adalah sebagai berikut :

Pengaruh utama faktor P:

H0 : α1 = ... = αa = 0 (faktor P tidak berpengaruh) H1 : paling sedikit ada satu i dimana αi ≠ 0 Pengaruh utama faktor E :

H0 : β1 = ... = βb = 0 (faktor E tidak berpengaruh) H1 : paling sedikit ada satu faktor j dimana βj ≠ 0 Pengaruh utama faktor C :

H0 : γ1 = ... = γc = 0 (faktor C tidak berpengaruh) H1 : paling sedikit ada satu faktor k dimana γk ≠ 0

Pengaruh sederhana (interaksi) faktor P, faktor E dan faktor C :

H0 : (αβγ)11 = (αβγ)12 = (αβγ)12 =...= (βαγ)abc = 0 (interaksi faktor A dengan faktor B tidak berpengaruh)

H1 : paling sedikit ada sepasang (i, j, k) dimana (αβγ)ijk ≠ 0

Hipotesis di atas berlaku hanya untuk model tetap, sedangkan untuk model acak hipotesis yang diuji adalah keragaman pengaruh faktor P (σα2), keragaman berpengaruh faktor E (σβ2), keragaman berpengaruh faktor C (σγ 2), keragaman pengaruh interaksi faktor P, faktor E dengan faktor C (σαβγ2). Pengujian hipotesis untuk model tetap pengujian pengaruh faktor P, faktor E, faktor C maupun interaksinya diuji dengan sebaran F yaitu dengan menghitung rasio kuadrat tengah masing-masing sumber sumber keragaman dengan kuadrat tengah galat (KTG). Secara matematik dapat dirumuskan sebagai berikut :

Fhitung (P) = KTP/KTG ~ F(db1= a-1; db2 = ab(r-1)) Fhitung (E) = KTE/KTG ~ F(db1= a-1; db2 = ab(r-1)) Fhitung (C) = KTC/KTG ~ F(db1= a-1; db2 = ab(r-1))

8

Perlakuan yang digunakan dalam penelitian terdiri dari :

Perlakuan 1: P0 = irisan buah pepaya berukuran 3 cm x 3 cm x 1 cm P1 = irisan buah pepaya berukuran 3 cm x 3 cm x 2 cm Perlakuan 2: E0 = menggunakan coating 0x pencelupan

E1 = menggunakan coating 1x pencelupan E2 = menggunakan coating 2x pencelupan Perlakuan 3: C0 = konsentrasi larutan osmotik 45 ºBrix C1 = konsentrasi larutan osmotik 55 ºBrix C2 = konsentrasi larutan osmotik 65 ºBrix

ProsedurPercobaan

Prosedur percobaan yang dilakukan adalah sebagai berikut : 1. Pembuatan larutan sodium alginate untuk coating

20 gram sodium alginat dilarutkan dalam aquades 980 mL kemudian dipanaskan sampai suhu 98oC diaduk perlahan selama 15 - 20 menit dan dibiarkan homogen sampai suhu 50oC.

2. Pembuatan larutan osmotik

Larutan osmotik yang digunakan adalah campuran dari gula dan air. Konsentrasi larutan osmotik yang akan digunakan pada penelitian terdiri dari larutan gula 45 oBrix, 55 oBrix, dan 65 oBrix. Misalnya dalam pembuatan larutan gula 45 oBrix, gula putih dilarutkan dalam sejumlah air. Kemudian diukur kadar TPT (total padatan terlarut) dengan menggunakan refraktometer. Jika angka menunjukkan < 45 oBrix maka ditambahkan gula ke dalam larutan, dan sebaliknya ditambahkan air jika angka menunjukkan > 45 oBrix. Begitu pula dalam pembuatan larutan gula 55 oBrix, dan 65 oBrix.

3. Tahap – tahap pengeringan osmotik adalah sebagai berikut :

- Pepaya diambil untuk diuji kematangan berdasarkan Brix dan kadar air.

- Pepaya dengan kadar Brix dan kadar air yang hampir sama digunakan sebagai sampel. Pepaya dicuci, dibersihkan, dikupas kulitnya, dan dipotong dengan 2 macam ukuran yaitu 3 cm x 3 cm x 1 cm dan 3 cm x 3 cm x 2 cm.

- Irisan pepaya sebagai sampel ditimbang untuk mengetahui berat awal dan pengukuran dimensi awal sampel, serta pengukuran kadar air awal sampel sebelum dilakukan pengeringan dehidrasi osmotik.

- Sampel dicelupkan ke dalam larutan edible coating yang sesuai dengan jenis perlakuan selama 30 detik. Suhu larutan edible coating 50oC.

- Sampel yang telah terlapisi edible coating dikeringkan kemudian diangin-anginkan selama 2 menit. Kemudian dimasukkan ke dalam larutan osmotik yang telah disiapkan. - Larutan osmotik dimasukkan ke dalam toples. Toples yang berisi larutan osmotik diletakan di atas meja pada suhu ruang yang berkisar 25.45oC - 29.60oC. Konsentrasi larutan osmotik diukur dengan menggunakan refraktometer dan

9 disesuaikan dengan masing-masing perlakuan yaitu 45 oBrix, 55 oBrix dan 65 oBrix. Pengukuran suhu dilakukan di dalam larutan osmotik.

- Larutan osmotik yang dimasukkan ke dalam toples memiliki perbandingan berat 1:15 (sampel:larutan). Massa sampel yang diperlukan adalah 0.34 kg dan massa larutan sebanyak 5.18 kg.

- Pengamatan yang mencakup massa bahan dan kadar air dilakukan pada menit ke 0, 30, 60, 120, 240, 480, 720, 1440, 2160 dan 2880. Setiap waktu pengukuran diambil satu sampel percobaan dengan 3 kali pengulangan untuk dilakukan pengukuran kadar air, massa dan volume bahan. Pengukuran dilakukan mulai menit 0 sampai menit ke-2880.

Pengamatan

Pengamatan yang dilakukan selama dehidrasi osmotik adalah massa bahan dan kadar air bahan. Pengamatan massa bahan dan kadar air bahan dijelaskan berikut ini :

- Massa Bahan

Massa bahan diukur menggunakan timbangan digital. Sampel awal dan sampel yang telah melalui proses dehidrasi osmotik dicuci bersih untuk menghilangkan larutan gula yang masih menempel pada permukaan bahan. Sampel yang telah dicuci kemudian dilap menggunakan kertas tissue atau kertas saring dan sampel tersebut kemudian ditimbang untuk mengetahui massa sampel yang diperoleh. Massa sampel yang diperoleh dinyatakan dalam satuan gram.

- Kadar Air Bahan

Untuk menghitung kadar air buah pepaya digunakan dengan metode oven. Kadar air suatu bahan menunjukkan banyaknya kandungan air persatuan bobot bahan yang dapat dinyatakan dalam persen basis basah (wet basis) dan dalam persen basis kering (dry basis). Kadar air basis basah dapat menggunakan metode oven ditentukan dengan persamaan sebagai berikut :

𝑚 =

𝑎𝑎−𝑏x100% (1)

Dimana: m = kadar air berat basah (%b.b) a = massa sampel awal (g) b = massa sampel setelah di oven (g)

Langkah awal dalam pengukuran kadar air awal sampel (potongan buah pepaya) yaitu dengan mengeringkan cawan kosong di dalam oven bersuhu 105oC selama ± 15 menit kemudian didinginkan dalam desikator dan ditimbang. Sampel sejumlah a gram dimasukkan ke dalam cawan tersebut dan dikeringkan di dalam oven tersebut sampai perubahan massa

10

tidak terjadi lagi. Setelah perubahan massa tidak terjadi lagi sampel dikeluarkan dari oven dan didinginkan di dalam desikator dan ditimbang. Perbedaan berat sampel sebelum dan sesudah dehidrasi osmotik dihitung sebagai persen kadar air.

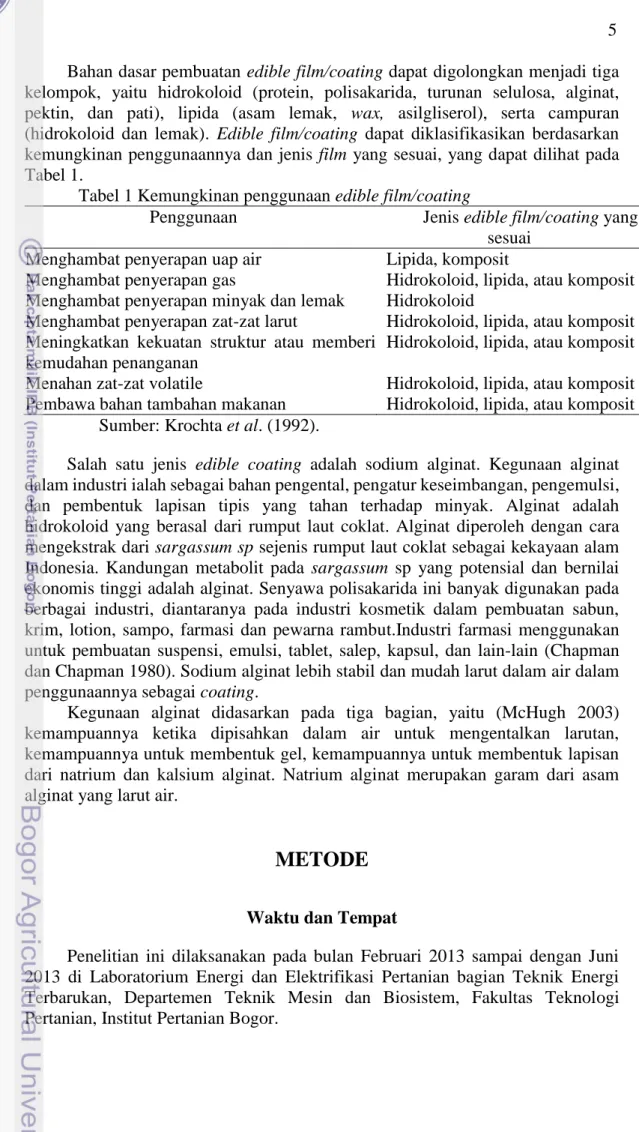

Gambar 3 Diagram alir prosedur penelitian

Analisis Data

Analisis data dilakukan untuk menentukan volume, penyusutan volume (shrinkage), water loss, dan solid gain. Rancangan percobaan Rancangan Acak Lengkap Faktorial digunakan untuk validasi data shrinkage, water loss, dan solid gain setelah 48 jam proses dehidrasi osmotik.

Volume

Volume merupakan salah satu sifat fisik bahan pangan yang digunakan dalam perhitungan awal dan akhir untuk sifat fisik yang lain seperti densitas. Volume sampel diukur menggunakan prinsip Archimedes, yaitu gaya apung sama dengan berat benda yang dipindahkan oleh zat cair. Pada saat dimasukan ke dalam air gaya

Mulai

Penentuan Sampel

Pengukuran awal: berat, volume dan kadar air

Penentuan konsentrasi larutan

Pengukuran berat, volume dan kadar air akhir sampel

Analisis data

11 berat benda berkurang. Berkurangnya gaya berat benda tersebut diakibatkan adanya gaya tekan keatas dari air yang dipindahkan oleh bagian benda yang ada didalam air atau yang biasanya disebut force of buoyancy. Volume sampel ditentukan menggunakan persamaan 2.

Volume = 𝑚𝑠− 𝑚 ′

γ𝑎𝑖𝑟 (2)

Dimana : ms = berat sampel (g) m' = berat sampel di air (g) γair = berat jenis air (0.9957 g/ml)

Mula-mula sampel ditimbang di atas timbangan digital untuk memperoleh berat sampel kemudian pada timbangan digital tersebut dipasangkan alat untuk mengukur massa sampel di air. Sampel diletakkan di dalam sebuah bandul yang terletak di dalam air. Bandul tersebut dikaitkan menggunakan benang ke papan yang diletakkan di atas timbangan. Dari timbangan tersebut akan terbaca massa sampel saat berada di dalam air.

Penyusutan Volume (Shrinkage)

Penyusutan terjadi pada volume maupun massa bahan akibat kehilangan kandungan air dalam bahan.Penyusutan dinyatakan dalam persen dan dihitung dengan persamaan 3 :

Penyusutan = 𝑣𝑜𝑙𝑢𝑚𝑒 𝑎𝑤𝑎𝑙 𝑠𝑎𝑚𝑝𝑒𝑙−𝑣𝑜𝑙𝑢𝑚𝑒 𝑎𝑘ℎ𝑖𝑟 𝑠𝑎𝑚𝑝𝑒𝑙

𝑣𝑜𝑙𝑢𝑚𝑒 𝑎𝑤𝑎𝑙 𝑠𝑎𝑚𝑝𝑒𝑙 x 100% (3) Water Loss

Water Loss menunjukkan banyaknya air yang keluar dari sampel selama proses pengeringan osmotik.Untuk mengetahui besarnya WL dapat dihitung dengan menggunakan persamaan 4 (Abbas et al. 2005) sebagai berikut :

WL (%) = 𝑤𝑖𝑋𝑖−𝑤𝑓𝑋𝑓

𝑤𝑖 𝑥 100 (4) Dimana: Xi = Kadar air sampel pada waktu ke-0 menit (%b.b.)

Xf = Kadar air sampel pada waktu t (%b.b.) wi = Berat sampel pada waktu ke-0 menit (gram) wf = Berat sampel pada waktu ke t (gram)

Solid Gain

Solid Gain menunjukkan banyaknya padatan terlarut yang masuk ke dalam sampel. Solid gain dinyatakan dalam gram sampel per gram sampel awal. Untuk

12

mengetahui SG dapat dihitung dengan menggunakan persamaan 5 (Abbas et al. 2005) sebagai berikut : 𝑆𝐺 (%) =(wf (1− Xf 100)− wi(1− Xi 100)) wi x100 (5) Dimana: Xf = Kadar air sampel pada waktu ke-0 menit (%b.b.)

Xi = Kadar air sampel pada waktu t (%b.b.) wi = Berat sampel pada waktu ke-0 menit (gram) wf = Berat sampel pada waktu ke t (gram)

HASIL DAN PEMBAHASAN

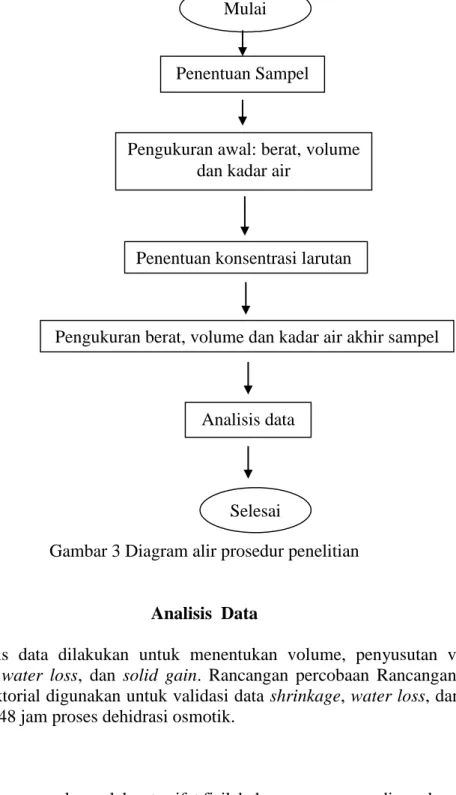

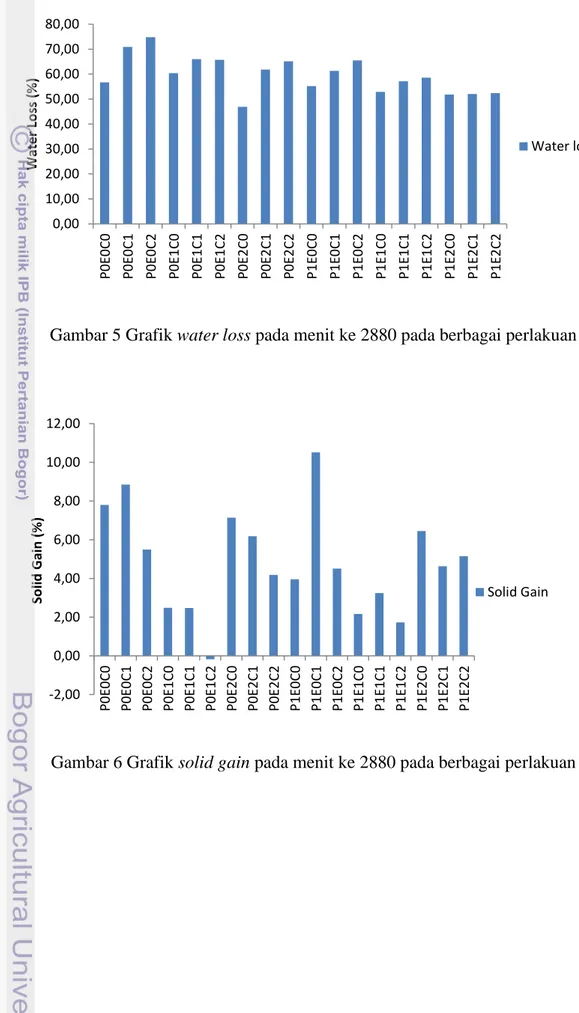

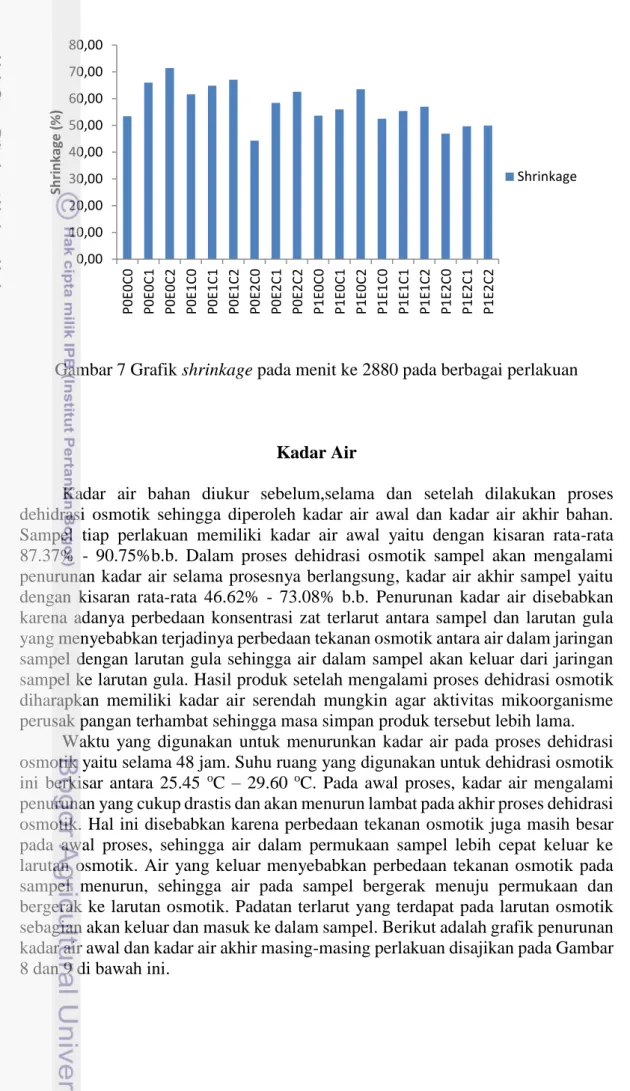

Proses dehidrasi osmotik dapat menyebabkan produk mengalami penurunan kadar air, kehilangan air (water loss), masuknya padatan terlarut (solid gain) dan penyusutan volume (shrinkage) selama 2880 menit proses dehidrasi osmotik berlangsung. Hal ini dipengaruhi oleh dimensi ketebalan sampel, adanya pemberian coating sodium alginat dan konsentrasi larutan osmotik. Hasil dehidrasi osmotik pada menit ke 2880 disajikan Gambar 4, Gambar 5, Gambar 6 dan Gambar 7. Kadar air akhir yang paling rendah terjadi pada sampel dengan perlakuan ketebalan 1 cm, tanpa sodium alginat dan konsentrasi larutan osmotik 65 oBrix sebesar 46.62 % bb. Nilai water loss tertinggi juga terjadi pada perlakuan ketebalan 1 cm, tanpa sodium alginat dan konsentrasi larutan osmotik 65 oBrix sebesar 74.82%, nilai solid gain yang paling rendah terjadi pada perlakuan sampel dengan ketebalan 1 cm, 1 kali pencelupan ke dalam sodium alginat dan konsentrasi larutan 65 oBrix sebesar -0.18% dan nilai shrinkage paling rendah terjadi pada perlakuan sampel dengan ketebalan 1 cm, 2 kali pencelupan ke dalam sodium alginat dan konsentrasi 45 oBrix sebesar 44.32 ml.

Gambar 4 Grafik kadar air pada menit ke 2880 pada berbagai perlakuan 0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 P0E 0C 0 P0E 0C 1 P0E 0C 2 P0E 1C 0 P0E 1C 1 P0E 1C 2 P0E 2C 0 P0E 2C 1 P0E 2C 2 P1E 0C 0 P1E 0C 1 P1E 0C 2 P1E 1C 0 P1E 1C 1 P1E 1C 2 P1E 2C 0 P1E 2C 1 P1E 2C 2 K ad ar air ( % b .b ) Kadar air

13

Gambar 5 Grafik water loss pada menit ke 2880 pada berbagai perlakuan

Gambar 6 Grafik solid gain pada menit ke 2880 pada berbagai perlakuan 0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 P0E 0C 0 P0E 0C 1 P0E 0C 2 P0E 1C 0 P0E 1C 1 P0E 1C 2 P0E 2C 0 P0E2C 1 P0E 2C 2 P1E 0C 0 P1E 0C 1 P1E 0C 2 P1E 1C 0 P1E 1C 1 P1E 1C 2 P1E 2C 0 P1E 2C 1 P1E 2C 2 Wate r Lo ss (% ) Water loss -2,00 0,00 2,00 4,00 6,00 8,00 10,00 12,00 P0E0C 0 P0E 0C 1 P0E 0C 2 P0E 1C 0 P0E 1C 1 P0E 1C 2 P0E 2C 0 P0E2C 1 P0E 2C 2 P1E 0C 0 P1E 0C 1 P1E 0C 2 P1E 1C 0 P1E 1C 1 P1E1C 2 P1E 2C 0 P1E 2C 1 P1E 2C 2 So lid G ain ( % ) Solid Gain

14

Gambar 7 Grafik shrinkage pada menit ke 2880 pada berbagai perlakuan

Kadar Air

Kadar air bahan diukur sebelum,selama dan setelah dilakukan proses dehidrasi osmotik sehingga diperoleh kadar air awal dan kadar air akhir bahan. Sampel tiap perlakuan memiliki kadar air awal yaitu dengan kisaran rata-rata 87.37% - 90.75%b.b. Dalam proses dehidrasi osmotik sampel akan mengalami penurunan kadar air selama prosesnya berlangsung, kadar air akhir sampel yaitu dengan kisaran rata-rata 46.62% - 73.08% b.b. Penurunan kadar air disebabkan karena adanya perbedaan konsentrasi zat terlarut antara sampel dan larutan gula yang menyebabkan terjadinya perbedaan tekanan osmotik antara air dalam jaringan sampel dengan larutan gula sehingga air dalam sampel akan keluar dari jaringan sampel ke larutan gula. Hasil produk setelah mengalami proses dehidrasi osmotik diharapkan memiliki kadar air serendah mungkin agar aktivitas mikoorganisme perusak pangan terhambat sehingga masa simpan produk tersebut lebih lama.

Waktu yang digunakan untuk menurunkan kadar air pada proses dehidrasi osmotik yaitu selama 48 jam. Suhu ruang yang digunakan untuk dehidrasi osmotik ini berkisar antara 25.45 oC – 29.60 oC. Pada awal proses, kadar air mengalami penurunan yang cukup drastis dan akan menurun lambat pada akhir proses dehidrasi osmotik. Hal ini disebabkan karena perbedaan tekanan osmotik juga masih besar pada awal proses, sehingga air dalam permukaan sampel lebih cepat keluar ke larutan osmotik. Air yang keluar menyebabkan perbedaan tekanan osmotik pada sampel menurun, sehingga air pada sampel bergerak menuju permukaan dan bergerak ke larutan osmotik. Padatan terlarut yang terdapat pada larutan osmotik sebagian akan keluar dan masuk ke dalam sampel. Berikut adalah grafik penurunan kadar air awal dan kadar air akhir masing-masing perlakuan disajikan pada Gambar 8 dan 9 di bawah ini.

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 P0E 0C 0 P0E 0C 1 P0E 0C 2 P0E 1C 0 P0E 1C 1 P0E 1C 2 P0E2C 0 P0E 2C 1 P0E 2C 2 P1E 0C 0 P1E 0C 1 P1E 0C 2 P1E 1C 0 P1E 1C 1 P1E 1C 2 P1E 2C 0 P1E 2C 1 P1E 2C 2 Sh ri n kage (% ) Shrinkage

15

Gambar 8 dan Gambar 9 menunjukan bahwa kadar air terus-menerus mengalami penurunan selama proses dehidrasi osmotik berlangsung. Kadar air yang mengalami penurunan paling tinggi adalah sampel dengan tebal 1cm, tanpa

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 90,00 100,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 K ad ar Ai r ( % b .b ) Waktu (menit)

P0E0C0 P0E0C1 P0E0C2 P0E1C0 P0E1C1 P0E1C2 P0E2C0 P0E2C1 P0E2C2

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 90,00 100,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 K adar Ai r (% b .b) Waktu (menit)

P1E0C0 P1E0C1 P1E0C2 P1E1C0 P1E1C1 P1E1C2 P1E2C0 P1E2C1 P1E2C2

Gambar 9 Perubahan kadar air per satuan waktu pada ketebalan bahan 2 cm Gambar 8 Grafik perubahan kadar air per satuan waktu pada ketebalan 1 cm

16

sodium alginat dan konsentrasi 65 oBrix (P0E0C2) yaitu sebesar 46.62%, sedangkan kadar air yang mengalami penurunan paling rendah adalah sampel dengan tebal 2 cm, 1 kali pencelupan ke dalam sodium alginat dan konsentrasi 45 oBrix (P1E1C0) yaitu sebesar 73.95%.

Faktor yang mempengaruhi penurunan kadar air sampel adalah ketebalan bahan, coating, dan konsentrasi larutan. Semakin tipis ketebalan sampel maka proses dehidrasi akan semakin cepat berlangsung karena luas permukaan sampel per satuan massa lebih besar sehingga air sampel dari akan lebih banyak keluar ke larutan osmotik. Adanya coating juga mempengaruhi penurunan kadar air karena coating tersebut dapat menghambat air yang keluar dari sampel. Sampel dengan tanpa adanya coating akan mengalami penurunan kadar air paling tinggi karena air yang akan keluar dari bahan akan lebih banyak dan lebih cepat keluar karena tidak terhalang oleh coating tersebut. Selain itu,semakin tinggi konsentrasi larutan osmotik maka penurunan kadar air semakin tinggi, hal ini disebabkan karena larutan osmotik sebagai zat terlarut akan menghasilkan perbedaan tekanan osmotik yang besar antara sampel dan larutan osmotik. Perbedaan tekanan osmotik yang besar dalam proses osmotik menyebabkan kandungan air yang keluar dari bahan akan lebih banyak dan kandungan air yang akan keluar dari bahan tersebut tidak terhalang oleh adanya pelapisan. Perubahan kadar air dengan waktu 48 jam ini membuktikan bahwa semakin lama waktu dehidrasi osmotik maka kadar air akhir sampel akan menjadi lebih rendah.

Water Loss

Tingkat kehilangan air atau water loss (WL) berbeda-beda untuk masing-masing perlakuan. Tingginya nilai WL menunjukkan tingginya tingkat kehilangan air, sebaliknya nilai WL yang rendah menunjukkan rendahnya tingkat kehilangan air. Umumnya, besarnya nilai WL berbanding terbalik dengan besarnya nilai kadar air yang diperoleh selama proses dehidrasi osmotik . Semakin tinggi nilai WL maka kadar air bahan semakin rendah, sedangkan semakin rendah nilai WL maka kadar air bahan semakin tinggi. Pada awal proses dehidrasi osmotik air yang keluar berlangsung cepat, namun pada menit-menit terakhir proses air yang keluar menjadi lebih lambat. Perlakuan sampel dengan tebal 1 cm, tanpa sodium alginat dan konsentrasi 65 oBrix (P0E0C2) memiliki nilai WL yang tinggi yaitu sebesar 74.82%, sedangkan nilai WL yang rendah adalah sampel dengan perlakuan tebal 1cm, dengan pencelupan dalam sodium alginat sebanyak 2 kali dan konsentrasi 45o Brix (P0E2C0) yaitu sebesar 46.90%.

Pemberian sodium alginat dan konsentrasi larutanakan mempengaruhi nilai WL. Sodium alginat yang berfungsi melapisi permukaan bahan akan menghambat keluarnya kandungan air dalam bahan sehingga laju kehilangan airnya menjadi rendah. Hal ini berarti bahwa pemberian sodium alginat akan menurunkan laju kehilangan air, sebaliknya tanpa pemberian sodium alginat akan meningkatkan laju kehilangan air. Selain itu dengan semakin tingginya konsentrasi larutan maka laju kehilangan air dari bahan juga akan semakin tinggi. Selain itu, ketebalan bahan juga mempengaruhi nilai WL, sampel dengan ketebalan bahan 2 cm dengan sodium alginat sebanyak 2 kali dan konsentrasi 45 oBrix memiliki nilai WL yang rendah

17 yaitu sebesar 51.79%. Perubahan nilai WL yang paling besar terjadi pada sampel yang memiliki ukuran 0.5 cm dengan larutan osmotik 60 oBrix pada suhu ruang dengan waktu 48 jam dan nilai WL tersebut akan berubah terhadap waktu, semakin lama waktu dehidrasi osmotik maka nilai WL akan semakin meningkat (Yuliana 2012) pada dehidrasi osmotik mangga. Penelitian yang dilakukan Jannah (2011) menghasilkan nilai WL paling tinggi terjadi pada perlakuan menggunakan kitosan, suhu larutan 50oC dan konsentrasi larutan 66 oBrix , sedangkan nilai WL yang paling rendah terjadi pada sampel menggunakan kitosan, suhu larutan 30oC dan konsentrasi larutan 42 oBrix.

Menurut Jannah (2011), meningkatnya nilai WL dipengaruhi oleh pemberian kitosan pada sampel, pemberian kitosan dapat menurunkan tingkat kehilangan air pada sampel sehingga nilai WL menjadi rendah. Sedangkan Abbas et al (2005) memperoleh nilai WL tertinggi sebesar 52.82% pada suhu 46 oC, dalam waktu 210 menit, menggunakan larutan sukrosa. Grafik perubahan WL dari menit ke-0 sampai menit ke-2880 disajikan pada Gambar 10 dan 11.

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 wat e r Loss (% ) Waktu (menit)

P0E0C0 P0E0C1 P0E0C2 P0E1C0 P0E1C1 P0E1C2 P0E2C0 P0E2C1 P0E2C2

18

Hasil data yang diperoleh pada menit ke-2880 (48 jam) kemudian dianalisis menggunakan analisis statistik yaitu Analysis Of Variance (ANOVA) yang disajikan pada Tabel 2. Berdasarkan analisis statistik faktor ketebalan bahan, pemberian coating, konsentrasi larutan dan interaksi antara ketebalan bahan dan konsentrasi larutan memilik nilai p dibawah 0.05 yang berarti bahwa perlakuan yang digunakan pada penelitian ini memberikan pengaruh yang signifikan terhadap perubahan tingkat kehilangan air (WL) pada proses dehidrasi osmotik.

Perlakuan yang memiliki nilai p dibawah 0.05 dilanjutkan dengan uji lanjut Duncan yang disajikan pada Lampiran 3. Berdasarkan hasil uji Duncan untuk perlakuan ketebalan bahan, diperoleh nilai perlakuan ketebalan 1 cm (P0) berbeda nyata dengan ketebalan 2 cm (P1). Hal ini dilihat dari kehomogenan kelompoknya, dimana nilai perlakuan P0 menghasilkan nilai rata-rata WL lebih besar dibandingkan dengan perlakuan P1. Perlakuan P0 dapat meningkatkan nilai WL karena sampel lebih tipis akan mengakibatkan kandungan air yang keluar dari sampel lebih besar. Hasil uji Duncan untuk perlakuan coating diperoleh perlakuan E0 (tanpa coating), E1 (1 kali coating) dan E2 (2 kali coating) berbeda nyata terhadap satu dengan yang lainnya dilihat dari kehomogenan kelompoknya. Sampel dengan perlakuan E0 lebih berpengaruh nyata terhadap nilai WL dibandingkan dengan nilai lainnya, ditunjukkan dengan nilai rata-rata E0 lebih besar dibandingkan dengan E1 dan E2. Hal ini disebabkan karena dengan tidak adanya coating, tidak ada kandungan air yang akan terhambat keluar sampel, sehingga nilai WL yang diperoleh lebih tinggi. Sedangkan hasil uji lanjut Duncan untuk perlakuan konsentrasi larutan diperoleh nilai perlakuan C2 (konsentrasi larutan 65 oBrix) dan C1 (konsentrasi larutan 55 oBrix) tidak berbeda nyata, tetapi C0 (konsentrasi larutan 45 oBrix) berbeda nyata dengan yang lain dilihat dari kehomogenan kelompoknya.Tidak berbedanya nilai konsenterasi C2 (konsentrasi larutan 65

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 W ater Loss (% ) Waktu (menit)

P1E0C0 P1E0C1 P1E0C2 P1E1C0 P1E1C1 P1E1C2 P1E2C0 P1E2C1 P1E2C2

19 oBrix) dan C1 (konsentrasi larutan 55 oBrix) yang dibuktikan secara uji Duncan pada WL pada penelitian ini, menunjukan penggunaan konsentrasi larutan 55 oBrix dapat menghasilkan nilai yang sama dengan penggunaan konsenterasi 65 oBrix. Semakin tinggi konsentrasi larutan yang digunakan, maka akan memberikan pengaruh nyata terhadap perubahan nilai WL, ditunjukkan dengan nilai WL C2 lebih tinggi dibandingkan dengan C0 dan C1.

Hasil uji lanjut Duncan untuk interaksi ketebalan dan konsentrasi larutan diperoleh untuk perlakuan P0C2 (ketebalan 1 cm, konsentrasi 65 oBrix) memiliki nilai yang sama dengan perlakuan P0C1 (ketebalan 1 cm, konsentrasi 55 oBrix) dinyatakan pada kehomogenan kelompoknya dengan nilai rata – rata WL tertinggi. Untuk perlakuan P1C2 (ketebalan 2 cm, konsentrasi 65 oBrix), P1C1 (ketebalan 2 cm, konsentrasi 55 oBrix), P0C0 (ketebalan 1 cm, konsentrasi 45 oBrix), dan P1C0 (ketebalan 2 cm, konsentrasi 45 oBrix) mempunyai nilai yang sama berdasarkan hasil kehomogenan kelompoknya. Perlakuaan P0C2 (ketebalan 1 cm, konsentrasi 65 obrix) menghasilkan nilai WL tertinggi sebesar 68.57%. Semakin tipis bahan yang digunakan untuk proses dehidrasi osmotik dan semakin tinggi konsentrasi larutan maka nilai WL yang dihasilkan akan semakin tinggi.

Interaksi antara ketebalan bahan dengan konsentrasi larutan dianalisis dengan ANOVA slice untuk melihat signifikansinya yang disajikan pada Lampiran 4. Perlakuan C0 (konsentrasi 45 oBrix) tidak memberikan pengaruh signifikan, sedangkan pada perlakuan C1 (konsentrasi 55 oBrix) dan C2 (konsentrasi 65 oBrix) memberikan pengaruh yang signifikan terhadap perubahan WL ditunjukan dengan nilai p dibawah 0.05. Berdasarkan hasil ANOVA slice perlakuan P0 (ketebalan 1 cm) memberikan pengaruh yang signifikan terhadap nilai WL yang dihasilkan, sedangkan perlakuan P1 (ketebalan 2 cm) tidak menunjukan pengaruh yang signifikan terhadap WL yang dihasilkan pada proses dehidrasi osmotik. Nilai pengujian menggunakan uji Duncan dan uji ANOVA slice untuk interaksi perlakuan, menunjukan bahwa faktor – faktor utama yang mempengaruhi WL pada proses dehidrasi osmotik adalah ketebalan bahan dan konsentrasi yang digunakan. Semakin tinggi konsentrasi bahan yang digunakan dan semakin tipis ketebalan bahan yang digunakan akan menghasilkan nilai WL yang rendah, hal ini diperkuat dengan data – data hasil analisis yang telah dilakukan.

Tabel 2 Hasil tabulasi ANOVA pengaruh tebal, coating dan konsentrasi larutan terhadap perubahan water loss setelah 2880 menit

Sumber keragaman Derajat bebas Tipe III SS Kuadrat tengah F hitung Pr > F Tebal 1 634.55 634.55 40.10 <.0001 coating 2 744.58 372.29 23.53 <.0001 tebal*coating 2 8.58 4.29 0.27 0.763 konsentrasi 2 937.26 468.63 29.62 <.0001 tebal*konsentrasi 2 201.97 10098 6.38 0.0042 coating*konsentrasi 4 114.30 28.57 1.81 0.1491 Tebal*coating*konsentrasi 4 131.71 32.92 2.08 0.1036 Error 36 569.66 15.82 Total koreksi 53 3342.63 R-squared = 0.82

20

Solid Gain

Proses dehidrasi osmotik terjadi dua aliran material yang berlawanan arah yaitu kandungan air yang keluar dari dalam sampel ke larutan osmotik dan padatan terlarut yang masuk ke dalam sampel. Nilai solid gain (SG) menunjukkan banyaknya jumlah padatan terlarut yang masuk ke dalam sampel. Semakin tinggi nilai SG maka semakin banyak pula jumlah padatan terlarut yang masuk ke dalam sampel, sebaliknya semakin rendah nilai SG maka semakin sedikit jumlah padatan terlarut yang masuk ke dalam sampel. Masuknya padatan terlarut ke dalam sampel selama proses dehidrasi osmotik akan mempengaruhi rasa pada sampel bahan yang digunakan sehingga diupayakan nilai SG yang dihasilkan harus serendah mungkin supaya rasa pada sampel bahan tidak mengalami banyak perubahan.

Gambar 8 dan Gambar 9 menunjukan besarnya perubahan nilai SG dari masing – masing perlakuan. Pada Gambar 12 dan Gambar 13 terlihat bahwa nilai SG yang paling tinggi adalah sampel dengan perlakuan tebal 2 cm, tanpa pencelupan sodium alginat dan konsentrasi 55 oBrix (P1E0C1) yaitu sebesar 10.51%. Sedangkan nilai SG yang paling rendah adalah sampel dengan perlakuan tebal 1 cm, 1 kali pencelupan pada sodium alginat, konsentrasi 65 oBrix (P0E1C2) yaitu sebesar -0.18%. Nilai minus menunjukan bahwa padatan yang terkandung dari bahan keluar menuju larutan osmotik yang sehingga massa bahan tersebut berkurang.

Pencelupan sampel ke dalam sodium alginat mempengaruhi nilai SG dalam proses dehidrasi osmotik. Fungsi sodium alginat sebagai membran atau pelapis permukaan bahan akan menghambat padatan terlarut yang masuk ke dalam bahan, sehingga padatan terlarut yang masuk ke dalam bahan lebih sedikit. Pada penelitian dehidrasi osmotik mangga (Jannah 2011), nilai SG tertinggi terjadi pada perlakuan tanpa kitosan, suhu larutan 50 oC dan konsentrasi larutan 42 oBrix sebesar 12.75%, sedangkan nilai SG terendah terjadi pada perlakuan menggunakan kitosan, suhu larutan 30 oC dan konsentrasi larutan 66 oBrix sebesar 4.05 oBrix. Menurut Jannah (2011) pemberian kitosan sebagai coating dapat menurunkan nilai SG, karena kitosan berfungsi sebagai membran yang dapat menghalangi masuknya padatan terlarut dari larutan osmotik ke jaringan sampel. Sementara itu, Abbas et al (2005) memperoleh nilai SG pepaya terendah sebesar 9.66% menggunakan larutan sukrosa pada suhu 34 oC dan pada waktu 120 menit.

21

Analisis data SG dilakukan pada menit ke-2880 (48 jam) dengan menggunakan Analysis Of Variance (ANOVA). Hasil analisis ANOVA disajikan pada Tabel 3. Tabel 3 menunjukkan bahwa pemberian coating, konsentrasi larutan, interaksi ketebalan bahan, pemberian coating dan konsentrasi larutan pemberian coating memberikan pengaruh yang signifikan terhadap nilai SG dalam proses

-2,00 0,00 2,00 4,00 6,00 8,00 10,00 12,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 So lid Gai n ( % ) Waktu (menit)

P0E0C0 P0E0C1 P0E0C2 P0E1C0 P0E1C1 P0E1C2 P0E2C0 P0E2C1 P0E2C2

0,00 2,00 4,00 6,00 8,00 10,00 12,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 So lid g ai n ( % ) Waktu (menit)

P1E0C0 P1E0C1 P1E0C2 P1E1C0 P1E1C1 P1E1C2 P1E2C0 P1E2C1 P1E2C2

Gambar 12 Grafik perubahan SG per satuan waktu pada ketebalan 1 cm

22

dehidrasi osmotik. Hal ini dapat dilihat dari nilai p dibawah 0.05. Pemberian coating yang tebal dan konsentrasi larutan yang tinggi akan menghambat padatan terlarut yang masuk ke dalam bahan sehingga akan menurunkan nilai SG.

Faktor- faktor yang mempunyai nilai signifikan dilanjutkan menggunakan uji lanjut Duncan yang disajikan pada Lampiran 5. Hasil uji lanjut Duncan pada menunjukkan bahwa perlakuan E0, E1 dan E2 berbeda nyata terhadap satu sama lain dilihat dari kehomogenan kelompok yang diperoleh. Nilai SG terendah diperoleh pada perlakuan E2 (2 kali coating) sebesar 1.98 % dan nilai SG tertinggi pada perlakuan E0 (tanpa coating) sebesar 6.85%. Hasil yang diperoleh menunjukan bahwa dengan coating yang lebih tebal (E2) padatan terlarut akan terhambat masuk ke dalam sampel dan padatan terlarut tersebut sedikit yang masuk ke dalam sampel sehingga nilai SG yang diperoleh akan menurun.

Untuk uji lanjut Duncan faktor konsentrasi larutan diperoleh perlakuan C1 (konsentrasi 55 oBrix), C0 (konsentrasi 45 oBrix) dan C3 (konsentrasi 65 oBrix) berbeda nyata satu sama lain, dilihat dari kehomogenan kelompoknya. Nilai SG tertinggi yaitu pada perlakuan C1 (konsentrasi 55 oBrix) dan nilai SG terendah pada perlakuan C2 (konsentrasi 65 oBrix). Perlakuan C2 memiliki selisih yang besar antara C0 dan C1, nilai C2 yang rendah dibandingkan dengan nilai C0 dan C1. Konsentrasi larutan yang rendah menyebabkan laju kehilangan air menjadi lebih rendah sehingga pori-pori sampel masih terisi oleh air dan menyebabkan masuknya padatan terlarut menjadi lebih rendah (Yuliana 2012).

Adanya pemberian coating yang lebih tebal akan menurunkan SG, karena dengan adanya coating padatan terlarut akan terhambat masuk ke dalam sampel. Namun dari hasil uji lanjut Duncan untuk interaksi antara ketebalan bahan, pemberian coating dan konsentrasi larutan nilai SG yang rendah diperoleh pada perlakuan dengan ketebalan bahan 1 cm, pemberian coating 1 kali dan dengan konsentrasi larutan 65 oBrix. Semakin tingginya konsentrasi larutan yang digunakan pada proses dehidrasi osmotik menyebabkan nilai SG yang rendah sehingga laju kehilangan air (WL) lebih besar dibandingkan dengan lajunya masuknya padatan (SG) yang masuk ke dalam sampel.

Hasil uji lanjut Duncan untuk interaksi antara ketiga faktor yaitu ketebalan bahan, coating, dan konsentrasi larutan dapat dilihat berdasarkan kehomogenan kelompok nilai SG tertinggi pada perlakuan P1E0C1 (ketebalan 2 cm, tanpa coating, konsentrasi 55 oBrix) sebesar 10.51%. Untuk nilai SG terendah yaitu pada perlakuan P0E1C2 (ketebalan 1 cm, satu kali coating, konsentrasi 65 oBrix) yaitu sebesar – 0.17 %.

Interaksi antara ketebalan bahan, coating dan konsentrasi kemudian dilanjutkan dengan ANOVA slice untuk melihat kesignifikannya yang disajikan pada Lampiran 6. Diperoleh hasil dari ANOVA slice perlakuan P0 (ketebalan 1 cm) dan perlakuan P1 (ketebalan 2 cm) mempunyai pengaruh yang signifikan terhadap nilai SG ditunjukan dengan nilai p berada dibawah nilai p yang digunakan pada penelitian ini sebesar 0.05. Untuk perlakuan pemberian coating, diperoleh perlakuan E0 (tanpa coating) mempunyai pengaruh yang signifikan terhadap nilai SG yang dihasilkan pada sampel. Sedangkan hasil ANOVA slice yang untuk perlakuan konsentrasi larutan diperoleh untuk semua perlakuan C0 (konsentrasi 45 oBrix), C1 (konsentrasi 55 oBrix), dan C2 (konsentrasi 65 oBrix) mempunyai pengaruh yang signifikan terhadap nilai SG. Penggunaan ANOVA slice untuk melihat dari masing-masing perlakuan apabila ada interaksi yang mempunyai

23 pengaruh secara signifikan terhadap nilai SG yang dihasilkan semakin memperkuat data-data yang dihasilkan dari masing-masing faktor yang dihitung menggunakan ANOVA.

Tabel 3 Hasil tabulasi ANOVA pengaruh tebal, coating dan konsentrasi larutan terhadap perubahan solid gain setelah 2880 menit

Sumber keragaman Derajat bebas Tipe III SS Kuadrat tengah F hitung Pr > F Tebal 1 0.73 0.73 0.46 0.5225 coating 2 230.61 115.30 71.52 <.0001 tebal*coating 2 7.84 3.92 2.43 0.1020 konsentrasi larutan 2 57.16 28.58 17.73 <.0001 tebal*konsentrasi larutan 2 13.26 6.63 4.11 0.0246 coating*konsentrasi 4 45.17 11.29 7.00 0.0003 tebal*coating*konsentrasi 4 18.16 4.54 2.82 0.0393 Error 36 58.03 1.61 Corrected Total 53 431.00 R-square = 0.86

Shrinkage (Penyusutan Volume)

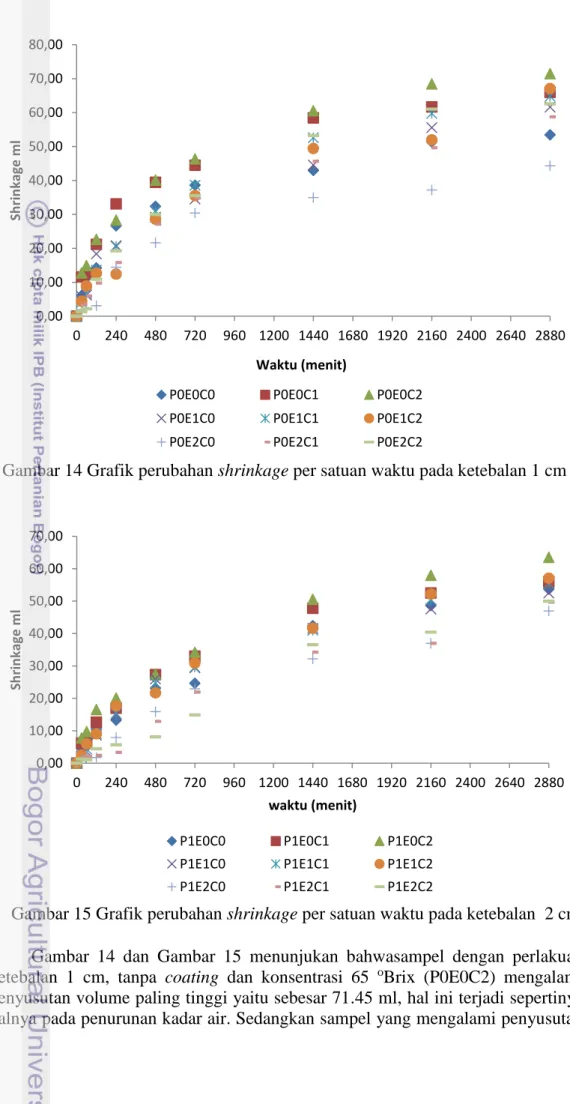

Perubahan fisik suatu bahan setelah dilakukan proses dehidrasi osmotik dapat dilihat dengan adanya penyusutan volume bahan tersebut. Air yang keluar dari sampel akan menyebabkan penyusutan sampel. Penyusutan volume diperoleh dengan perbandingan volume sampel setelah dehidrasi osmotik dengan volume sampel sebelum dehidrasi osmotik. Selama proses dehidrasi osmotik, penyusutan volume akan mengalami peningkatan sampai waktu proses selesai yaitu 48 jam. Grafik perubahan shrinkage tiap satuan waktu dari menit 0 sampai menit ke-2880 disajikan pada Gambar 14 dan 15.

24

Gambar 14 dan Gambar 15 menunjukan bahwasampel dengan perlakuan ketebalan 1 cm, tanpa coating dan konsentrasi 65 oBrix (P0E0C2) mengalami penyusutan volume paling tinggi yaitu sebesar 71.45 ml, hal ini terjadi sepertinya halnya pada penurunan kadar air. Sedangkan sampel yang mengalami penyusutan

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 80,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 Sh ri n kage m l Waktu (menit)

P0E0C0 P0E0C1 P0E0C2 P0E1C0 P0E1C1 P0E1C2 P0E2C0 P0E2C1 P0E2C2

0,00 10,00 20,00 30,00 40,00 50,00 60,00 70,00 0 240 480 720 960 1200 1440 1680 1920 2160 2400 2640 2880 Sh ri n kage m l waktu (menit)

P1E0C0 P1E0C1 P1E0C2 P1E1C0 P1E1C1 P1E1C2 P1E2C0 P1E2C1 P1E2C2

Gambar 14 Grafik perubahan shrinkage per satuan waktu pada ketebalan 1 cm

25 volume yang paling rendah sebesar 44.32 ml adalah perlakuan tebal 1 cm, 2 kali coating dan konsentrasi 45 oBrix (P0E2C0). Yuliana (2012) menyatakan bahwa penyusutan volume yang terjadi pada sampel disebabkan adanya air yang keluar dari sampel sehingga menyebabkan sampel menjadi menyusut dan mengerut. Penyusutan volume dapat terjadi akibat adanya perpindahan berat air secara drastis yang tidak diikuti dengan perpindahan padatan terlarut ke dalam bahan. Perpindahan air ini menyebabkan tekanan yang kuat pada dinding sel sehingga menimbulkan kerusakan pada membran sel.

Tinggi dan rendahnya penyusutan volume dipengaruhi oleh tebal, pemberian coating dan konsentrasi larutan. Perlakuan sampel dengan konsentrasi yang tinggi, tipisnya bahan dan tanpa coating akan menyebabkan penyusutan volume yang tinggi. Konsentrasi yang rendah serta pencelupan sampel 2 kali dalam sodium alginat akan menyebabkan kadar air yang masih tinggi ketika proses dehidrasi osmotik berakhir sehingga penyusutan volume menjadi rendah. Sodium alginat yang diberikan pada sampel berfungsi sebagai membran yang melapisi permukaan sampel sehingga sodium alginat tersebut dapat mempertahankan bentuk sampel. Menurut (Jannah 2011) perlakuan sampel dengan pemberian kitosan, suhu larutan yang rendah dan konsentrasi larutan yang rendah dapat menurunkan penyusutan volume, sebaliknya sampel yang tidak diberi kitosan, suhu larutan yang tinggi akan mengalami peningkatan dalam penyusutan volume. Pada penelitian Jannah (2011) pada dehidrasi osmotik mangga penyusutan volume terendah terjadi pada perlakuan E0T2C1 (tanpa kitosan, suhu larutan 50oC dan konsentrasi larutan 42 oBrix) dan penyusutan volume tertinggi terjadi pada perlakuan E0T2C3 (tanpa kitosan, suhu larutan 50oC dan konsentrasi larutan 66 oBrix).

Hasil penelitian yang diperoleh pada penelitian ini dianalisis menggunakan Analysis Of Variance (ANOVA) pada perolehan data menit ke-2880 (48 jam). Hasil ANOVA untuk perubahan shrinkage dapat dilihat pada Tabel 4. Berdasarkan hasil analisis faktor ketebalan, pemberian coating dan konsentrasi larutan serta interaksi antara ketebalan dan konsentrasi memberikan pengaruh yang signifikan terhadap perubahan shrinkage. Hal ini ditunjukkan dengan nilai p dibawah 0.05. Hasil untuk perlakuan yang signifikan dilakukan uji lanjut menggunakan uji lanjut Duncan Lampiran 7.

Hasil uji lanjut Duncan diperoleh perlakuan P0 (ketebalan 1 cm) berbeda nyata dengan perlakuan P1 (ketebalan 2 cm), dilihat dari kehomogenan kelompoknya. Nilai shrinkage tertinggi yaitu pada perlakuan P0 (ketebalan 1 cm) dan nilai shrinkage terendah pada perlakuan P1 (ketebalan 2 cm). Semakin tipis sampel maka massa dan volume akan berkurang dan menyusut karena kandungan air dalam sampel semakin cepat keluar.

Untuk hasil uji Duncan perlakuan coating diperoleh perlakuan E0 (tanpa coating) dan E1 (satu kali coating) tidak berbeda nyata, tetapi E2 (dua kali coating) berbeda nyata dengan yang lain, dilihat dari uji kehomogenan kelompoknya. Nilai rata-rata perlakuan E0 (tanpa coating) dan E1 (satu kali coating) lebih besar dibandingkan perlakuan E2 (dua kali coating). Pemberian coating yang lebih tebal seperti pada perlakuan E2 (dua kali coating) akan menekan terjadinya penyusutan sampel secara besar, hal ini dikarenakan coating berfungsi sebagai pelapis sampel bahan, sehingga larutan osmotik tidak masuk seluruhnya ke dalam sampel bahan, dan bentuk sampel mengalami perubahan sedikit atau menyusut.

26

Perlakuan C0 (konsentrasi 45 oBrix) dan C1 (konsentrasi 55 oBrix) tidak berbeda nyata, tetapi C2 (konsentrasi 65 oBrix) berbeda nyata dengan yang lainnya, dilihat dari kehomogenan kelompoknya. Nilai rata-rata C0 dan C1 lebih besar daripada C2. Perlakuan sampel dengan C0 dan C1 akan mempengaruhi shrinkage, dengan konsentrasi yang rendah kadar air sampel masih rendah sehingga penyusutan massa dan volumenya juga lebih rendah.

Berdasarkan uji lanjut Duncanuntuk interaksi antara ketebalan bahan dan konsentrasi diperoleh nilai shrinkage tertinggi pada perlakuan P0C2 (ketebalan 1 cm, konsentrasi 65 oBrix) sebesar 67.042 dan nilai shrinkage terendah pada perlakuan P1C0 (ketebalan 2 cm, konsentrasi 45 obrix). Perlakuan P0C2 (ketebalan 1 cm, konsentrasi 65 oBrix) dan perlakuan P0C1 (ketebalan 1 cm, konsentrasi 55 oBrix) mempunyai nilai yang sama berdasarkan hasil uji lanjut Duncan. Sedangkan perlakuan P1C2 (ketebalan 2 cm, konsentrasi 65 oBrix), P1C1 (ketebalan 2 cm, konsentrasi 55 oBrix), P0C0 (ketebalan 1 cm, konsentrasi 45 oBrix), dan P1C0 (ketebalan 2 cm, konsentrasi 45 oBrix) mempunyai range nilai yang sama berdasarkan hasil uji lanjut Duncan.

Ukuran bahan yang lebih tipis dengan konsentrasi larutan yang tinggi (P0C2) akan meningkatkan perubahan shrinkage yang ditunjukkan dengan nilai rata-rata P0C2 lebih besar dibandingkan dengan perlakuan lainnya. Hal ini disebabkan karena dengan tipisnya bahan luas permukaan bahan per satuan massa semakin besar, jarak tempuh air yang keluar menjadi lebih dekat sehingga air pada sampel lebih cepat keluar sehingga penyusutan massa dan volume juga akan lebih banyak. Untuk melihat signifikansinya, interaksi di uji ANOVA slice. Hasil ANOVA slice untuk perlakuan konsentrasi larutan yang disajikan pada Lampiran 8, diperoleh perlakuan C1 (konsentrasi 55 oBrix) dan C2 (konsentrasi 65 oBrix) mempunyai pengaruh yang signifikan terhadap nilai shrinkage. Semakin tingginya konsentrasi yang digunakan pada proses dehidrasi akan mengakibatkan shrinkage yang tinggi pada sampel bahan yang digunakan, sedangkan penggunaan konsentrasi rendah yang digunakan pada proses dehidrasi osmotik menyebabkan shrinkage yang rendah pada sampel bahan. Sedangkan hasil ANOVA slice untuk perlakuan ketebalan bahan diperoleh perlakuan P0 (ketebalan 1 cm) mempunyai pengaruh yang signifikan terhadap nilai shrinkage yang dihasilkan. Tipisnya bahan luas permukaan bahan per satuan massa semakin besar, jarak tempuh air yang keluar menjadi lebih dekat sehingga air pada sampel lebih cepat keluar sehingga penyusutan massa dan volume juga akan lebih banyak.