OPTIMASI HIDROLIKA PENGEBORAN PADA

OPERASI MANAGED PRESSURE DRILLING JENIS

CONSTANT BOTTOM HOLE PRESSURE: STUDI

KASUS PADA PENGEBORAN LUBANG 17.5” SUMUR

EKSPLORASI XYZ LAPANGAN RMP

LAPORAN TUGAS AKHIR

Oleh:

Arya Dwipangestika Priyono

101316088

FAKULTAS TEKNOLOGI EKSPLORASI DAN PRODUKSI

PROGRAM STUDI TEKNIK PERMINYAKAN

UNIVERSITAS PERTAMINA

2020

A

rya

D

w

ipa

nge

st

ika

P

ri

yono

10131

6088

O

pt

im

as

i H

idrol

ika

P

enge

bor

an P

ada

O

pe

ra

si

Manage

d P

re

ss

ur

e D

ri

lli

ng

J

eni

s Con

st

ant

B

ot

tom

H

ol

e P

re

ss

ur

e

: S

tudi

K

as

us

pa

da

P

enge

bo

ra

n L

uba

ng 17.5”

S

um

ur

E

ks

pl

ora

si X

Y

Z

L

apa

nga

n

RM

P

OPTIMASI HIDROLIKA PENGEBORAN PADA

OPERASI MANAGED PRESSURE DRILLING JENIS

CONSTANT BOTTOM HOLE PRESSURE: STUDI

KASUS PADA PENGEBORAN LUBANG 17.5” SUMUR

EKSPLORASI XYZ LAPANGAN RMP

LAPORAN TUGAS AKHIR

Oleh:

Arya Dwipangestika Priyono

101316088

FAKULTAS TEKNOLOGI EKSPLORASI DAN PRODUKSI

PROGRAM STUDI TEKNIK PERMINYAKAN

UNIVERSITAS PERTAMINA

2020

Universitas Pertamina - i

LEMBAR PENGESAHAN

Judul Tugas Akhir

: Optimasi Hidrolika Pengeboran pada

Operasi Managed Pressure Drilling

Jenis Constant Bottom Hole Pressure:

Studi Kasus pada Pengeboran Lubang

17.5”

Sumur

Eksplorasi

XYZ

Lapangan RMP

Nama Mahasiswa

:Arya Dwipangestika Priyono

Nomor Induk Mahasiswa

: 101316088

Program Studi

: Teknik Perminyakan

Fakultas

: Fakultas Teknologi Eksplorasi dan

Produksi

Tanggal Lulus Sidang Tugas Akhir

:06 Juli 2020

Jakarta, 07 Juli 2020

MENGESAHKAN,

Pembimbing

Raka Sudira Wardana, M.T

116035

MENGETAHUI,

Ketua Program Studi

Dr. Astra Agus Pramana DN., S.Si., M. Sc

116111

Universitas Pertamina - ii

LEMBAR PERNYATAAN

Dengan ini saya menyatakan bahwa Tugas Akhir berjudul “Optimasi Hidrolika

Pengeboran pada Operasi Managed Pressure Drilling Jenis Constant Bottom

Hole Pressure: Studi Kasus pada Pengeboran Lubang 17.5 Lapangan RMP”

ini adalah benar-benar merupakan hasil karya saya sendiri dan tidak mengandung

materi yang ditulis oleh orang lain kecuali telah dikutip sebagai referensi yang

sumbernya telah dituliskan secara jelas sesuai dengan kaidah penulisan karya

ilmiah.

Apabila di kemudian hari ditemukan adanya kecurangan dalam karya ini, saya

bersedia menerima sanksi dari Universitas Pertamina sesuai dengan peraturan yang

berlaku. Demi pengembangan ilmu pengetahuan, saya menyetujui untuk

memberikan kepada Universitas Pertamina hak bebas royalti non eksklusif

(non-exclusive royalty-free right) atas Tugas Akhir ini beserta perangkat yang ada.

Dengan hak bebas royalti non eksklusif ini Universitas Pertamina berhak

menyimpan, mengalih media/format-kan, mengelola dalam bentuk pangkalan data

(database), merawat, dan mempublikasikan Tugas Akhir saya selama tetap

mencantumkan nama saya sebagai penulis/pencipta dan sebagai pemilik Hak Cipta.

Demikian pernyataan ini saya buat dengan sebenarnya.

Jakarta, 07 Juli 2020

Yang membuat pernyataan

Universitas Pertamina - iii

ABSTRAK

Arya Dwipangestika Priyono. 101316088. Optimasi Hidrolika Pengeboran pada

Operasi Managed Pressure Drilling Jenis Constant Bottom Hole Pressure: Studi

Kasus pada Pengeboran Lubang 17.5” Lapangan RMP.

Pengeboran sumur eksplorasi XYZ dipersiapkan untuk mengantisipasi adanya

perubahan dari profil drilling window selama operasi pengeboran dikarenakan

kurangnya data yang valid. Oleh sebab itu, rekomendasi besaran backpressure

yang diberikan pada saat drilling dan connection juga dihitung guna memastikan

tercapainya wellbore stability dan juga tidak melewati limitasi fracture gradient

dan kapasitas surface equipment. Penelitian mengenai optimasi hidrolika pada

pengeboran pada operasi MPD jenis CBHP ini bertujuan untuk merancang program

optimasi hidrolika pada sumur eksplorasi XYZ yang menggunakan CBHP MPD

yang dapat menghasilkan hole cleaning yang cukup dan dapat menjaga wellbore

stability. Pada projek ini, optimasi hidrolika yang dilakukan meliputi pemilihan

flowrate dan total nozzle area (TFA) yang optimum. Rheological Model yang

digunakan untuk perhitungan pressure loss adalah Herschel-Buckley dan Wellplan

Landmark Drilling Software digunakan dalam perhitungan. Simulasi dilakukan

pada trayek 17.5” dengan rentang kedalaman 1800 ft hingga 3850 ftMD. Skenario

backpressure dilakukan untuk minimum mud weight yang tersedia pada kedalaman

3160 ft hingga 3850 ft. Berdasarkan simulasi perhitungan, flowrate dan total flow

area optimum yang diperoleh dipadukan dengan skenario backpressure pada

minimum mud weight mampu menjaga bottom hole pressure yang dibutuhkan

untuk menghindari wellbore instability dan menghasilkan pengangkatan cutting

yang baik.

Kata kunci: Managed Pressure Drilling, Hydraulic optimization, Constant Bottom

Universitas Pertamina - iv

ABSTRACT

Arya Dwipangestika Priyono. 101316088. Drilling Hydraulics Optimization for

Managed Pressure Drilling Operations with Constant Bottom Hole Pressure: Case

Study of 17.5” Hole Section in RMP Field.

Drilling Operation in XYZ exploration well was prepared to anticipate the

uncertainty of the drilling window profile during drilling operations due to the lack

of valid data. Therefore, the recommended amount of backpressure given during

drilling and connection is also calculated to ensure the achievement of wellbore

stability and even does not exceed the fracture gradient limitation and surface

equipment capacity. This research on drilling hydraulics optimization Managed

Pressure Drilling (MPD) operations with Constant Bottom Hole Pressure (CBHP)

aims to design a hydraulics optimization program in XYZ exploration wells, which

can produce sufficient hole cleaning and maintain wellbore stability. In this project,

the hydraulic optimization carried out includes choosing the optimum flow rate and

total nozzle area (TFA). Rheological Models used for pressure loss calculations are

Herschel-Buckley and Wellplan Landmark Drilling Software used in calculations.

The simulation was carried out on a 17.5” trajectory with a depth of 1800 ft to 3850

ft MD. The backpressure scenario is carried out for the minimum mud weight

available at a depth of 3160 ft to 3850 ft. Based on the calculation, the optimum

flow rate and total flow area obtained combined with the backpressure scenario at

the minimum mud weight can maintain the bottom hole pressure needed to avoid

wellbore instability and produce good cutting lifting.

Keywords: Managed Pressure Drilling, Hydraulic optimization, Constant Bottom

Hole Pressure, Hole Cleaning, Wellbore Stability

Universitas Pertamina - v

KATA PENGANTAR

Puji syukur kehadirat Allah SWT, karena berkat limpahan Rahmat dan

Karunia-nya sehingga penulis mampu menyelesaikan tugas akhir dan mampu

menulis laporan tugas akhir yang berjudul “ Optimasi Hidrolika Pengeboran pada

Operasi Managed Pressure Drilling Jenis Constant Bottom Hole Pressure: Studi

Kasus pada Pengeboran Lubang 17.5” Sumur Eksplorasi XYZ Lapangan RMP ”

sebagai syarat untuk menyelesaikan Program Sarjana (S1) pada Program Sarjana

Fakultas Teknologi Eksplorasi dan Produksi Program Studi Teknik Perminyakan

Universitas Pertamina.

Penulis menyadari bahwa penulisan ini tidak dapat terselesaikan tanpa

dukungan dari berbagai pihak baik moril maupun material. Oleh karena itu, penulis

ingin menyampaikan ucapan terima kasih kepada semua pihak yang telah

membantu dalam penyusunan skripsi ini terutama kepada. Penulis juga

berterimakasih kepada Allah SWT dan juga kepada kedua orang tua dan juga

kepada seluruh pihak yang telah membantu dalam melaksanakan tugas akhir dan

menyelesaikan laporan tugas akhir sehingga semuanya dapat berjalan dengan

lancar:

1. Dr. Astra Agus Pramana DN., S.Si., M.Sc selaku Kepala Program Studi

Teknik Perminyakan Universitas Pertamina.

2. Raka Sudira Wardana, M.T. selaku dosen pembimbing tugas akhir dan

dosen wali di Teknik Perminyakan Universitas Pertamina.

3. Riko Meidiya Putra selaku Operation Manager di Perusahaan tempat

penelitian.

4. Dhony Afriyanto selaku Drilling Engineer dan pembimbing tugas akhir

di Perusahaan tempat penelitian.

5. Yola Aprecia selaku pembimbing tugas akhir di Perusahaan tempat

penelitian.

6. Seluruh staf di Perusahaan tempat penelitian.

7. Semua pihak yang telah membantu.

Jakarta, 07 Juli 2020

Arya Dwipangestika Priyono

101316088

Universitas Pertamina - vi

DAFTAR ISI

LEMBAR PENGESAHAN ... i

LEMBAR PERNYATAAN ... ii

ABSTRAK ... iii

ABSTRACT ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR SIMBOL ... xi

DAFTAR SINGKATAN ... xiv

BAB I PENDAHULUAN ... 1

1.1.

Latar Belakang... 1

1.2.

Rumusan Masalah ... 2

1.3.

Hipotesis ... 2

1.4.

Batasan Masalah ... 2

1.5.

Tujuan Penelitian ... 2

1.6.

Manfaat Penelitian ... 3

1.7.

Lokasi Penelitian ... 3

1.8.

Waktu Penelitian ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1

Managed Pressure Drilling ... 4

2.2

Optimasi Hidrolika ... 6

2.2.1

Rheological Model ... 6

2.2.2

Pressure Loss ... 8

2.2.3

Kriteria Optimasi Hidrolika ... 9

2.3

Hidrolika Pengeboran Pada Operasi Managed Pressure Drilling ... 9

BAB III METODE PENELITIAN... 11

3.1

Bentuk Penelitian... 11

3.2

Metode Pengumpulan Data ... 11

3.3

Metodologi Penelitian ... 12

3.3.1

Pengumpulan Data ... 13

3.3.2

Limitasi Optimasi Hidrolika ... 14

Universitas Pertamina - vii

3.3.4

Skenario Optimasi Hidrolika Kriteria BHHP, IF dan JV ... 19

3.3.5

Membuat Skenario dan Evaluasi CBHP MPD Program ... 31

BAB IV HASIL DAN PEMBAHASAN ... 35

4.1

Data dan Optimasi Hidrolika ... 35

4.1.1

Data General... 35

4.1.2

Trajectory Pengeboran ... 36

4.1.3

BHA Program... 37

4.1.4

Casing Program ... 39

4.1.5

Rig Specification ... 40

4.1.6

Cutting Data ... 41

4.1.7

Drilling Window ... 43

4.1.8

Mud Program ... 44

4.2

Limitasi Optimasi Hidrolika ... 45

4.2.1

Tekanan Maksimal dan Flowrate Maksimum Mud Pump ... 45

4.2.2

Penentuan Minimum Flowrate Untuk Hole Cleaning ... 45

4.2.3

Maksimum Flowrate MWD dan Mud Motor... 47

4.2.4

Kapasitas Tekanan Surface Equipment ... 47

4.3

Rheological Model... 47

4.4

Skenario Optimasi Hidrolika ... 49

4.5

Skenario CBHP MPD Program ... 51

4.6

Evaluasi Optimasi Hidrolika Pengeboran ... 53

4.6.1

Pressure Loss dan Power Loss Total System Saat Dynamic ... 53

4.6.2

Casing Pressure Berbagai Skenario MPD ... 57

4.6.3

Evaluasi Terhadap Drilling Window ... 59

BAB V KESIMPULAN DAN SARAN ... 60

5.1

Kesimpulan ... 60

5.2

Saran ... 60

DAFTAR PUSTAKA ... 61

FORM BIMBINGAN 2 ... 63

APPENDIX A Input Simulasi dengan Landmark ... 67

APPENDIX B Data Sumur XYZ dan Offset Well ... 69

APPENDIX C Tabel Optimasi Hidrolika CBHP MPD Sumur XYZ ... 72

Universitas Pertamina - viii

DAFTAR TABEL

Tabel 3. 1 Type Surface Equipment ... 26

Tabel 4. 1 BHA Program 17.5” ... 37

Tabel 4. 2 Sperry-Sun Performance PDM Wellplan 5000.14 ... 38

Tabel 4. 3 Sperry-Sun M/LWD Wellplan 5000.14 ... 38

Tabel 4. 5 Konfigurasi casing Sumur Eksplorasi XYZ ... 39

Tabel 4. 6 casing rating sumur eksplorasi XYZ ... 39

Tabel 4. 7 Spesifikasi Rig Pengeboran Sumur Eksplorasi XYZ ... 40

Tabel 4. 8 Catalog System Pumps Wellplan 5000.14 ... 41

Tabel 4. 9 Mud Program XYZ Well ... 44

Tabel 4. 10 Pembacaan Rheometer Mud Sumur XYZ ... 45

Tabel 4. 11 Data Mud, Cutting dan Parameter Pengeboran Optimasi Hidrolika .. 45

Tabel 4. 11 Skenario Optimasi Hidrolika ... 50

Tabel 4. 12 Pressure Loss dan Power Loss Annulus pada flowrate 992.9 gpm dan

TFA 0.963 𝑖𝑛2 ... 53

Tabel 4. 13 Pressure Loss dan Power Loss Drill string pada 992.9 gpm dan TFA

0.963 𝑖𝑛2 ... 54

Tabel 4. 14 System Pressure Loss dan Systems Power Loss Drillstring pada 992.9

gpm dan 0.963 𝑖𝑛2... 55

Tabel 4. 15 Rezim aliran pada annulus ... 55

Universitas Pertamina - ix

DAFTAR GAMBAR

Gambar 2. 1 Schematic typical rig installation back-pressure system ... 5

Gambar 2. 2 Rheological Model ... 8

Gambar 3. 1 Flowchart Optimasi Hidrolika Pada CBHP MPD ... 12

Gambar 3. 2 Flowchart Tekanan dan Flowrate Maksimal Mud Pump ... 14

Gambar 3. 3 Flowchart minimum flowrate ... 15

Gambar 3. 4 Maximum Flowrate dari MWD dan Mud Motor ... 17

Gambar 3. 5 Flowchart Penentuan Kapasitas Surface Equipment ... 17

Gambar 3. 6 Penentuan Rheological Model ... 18

Gambar 3. 7 Optimasi Hidrolika dengan Wellplan Landmark ... 19

Gambar 3. 8 Perhitungan Reynold Number di Pipa ... 20

Gambar 3. 9 Perhitungan pressure loss di Annulus ... 22

Gambar 3. 10 Perhitungan Reynold Number di Annulus ... 23

Gambar 3. 11 Perhitungan pressure loss di Annulus ... 24

Gambar 3. 12 Flowchart pressure loss di Surface Equipment... 26

Gambar 3. 13 Flowchart pressure loss di Tool Joint ... 28

Gambar 3. 14 Flowchart pressure loss di MWD dan Mud Motor ... 29

Gambar 3. 15 Flowchart pressure loss di Bit ... 29

Gambar 3. 16 Flowchart Penentuan Skenario MPD ... 31

Gambar 3. 17 Flowchart Perhitungan ECD ... 32

Gambar 3. 18 Perhitungan ESD dan ECD dengan tambahan Backpressure ... 34

Gambar 4. 1 Litologi Sumur XYZ ... 35

Gambar 4. 2 Plot Vertical Section vs TVD dengan Wellplan ... 36

Gambar 4. 3 BHA Lubang 17.5” dengan Wellplan ... 37

Gambar 4. 4 Density Formasi Wonocolo ABC Well ... 42

Gambar 4. 5 Drilling Window XYZ Well ... 43

Gambar 4. 6 Minimum Flowrate vs Depth dengan Wellplan ... 46

Gambar 4. 7 Bed Height dan Cutting Concentration ... 47

Gambar 4. 8 Herschel Buckley Rheological Model dengan Wellplan ... 48

Gambar 4. 9 Bingham Plastic Rheological Model dengan Wellplan ... 48

Gambar 4. 10 Power Law Rheological Model dengan Wellplan ... 48

Universitas Pertamina - x

Gambar 4. 12 ECD pada berbagai skenario backpressure ... 51

Gambar 4. 13 ESD pada berbagai skenario backpressure ... 52

Gambar 4. 14 Pressure dan Power Loss Annulus pada flowrate 992.9 gpm dan

TFA 0.963 𝑖𝑛2 ... 53

Gambar 4. 15 Pressure Loss dan Power Loss Drill string pada 992.9 gpm dan

0.963 𝑖𝑛2 ... 54

Gambar 4. 16 Dynamic Circulating Pressure Open Hole Section... 56

Gambar 4. 17 Dynamic Circulating Pressure Cased hole Section ... 57

Universitas Pertamina - xi

DAFTAR SIMBOL

Simbol

Keterangan Simbol

A

Luas bit, in

2𝐴

𝑐Cross Sectional Area of Annulus, in

2𝐴

𝑛Luas Area Lubang Nozzle, in

2𝐶

𝑎Correction Coefficient for Annulus

𝐶

𝑐Correction Coefficient for pipe section

𝐶

𝑑Nozzle Coefficient

𝐶

𝑜Cuttings feed concentration, %

𝑑

𝑏𝑜Pipe outside diameter, in

𝑑

𝑐Cuttings diameter, in

𝑑

𝑏Bit diameter, in

𝑑

ℎAnnulus diameter, in

𝑑

ℎAnnulus diameter, in

𝐷

𝑡𝑣𝑑True Vertical Depth at Point of Interest, ft

𝐸

Konstanta Loss

𝑓

Friction Factor

𝑔

𝑐Gravitational constant

𝐾

Fluid Consistency Index, lb-sec/100ft

2𝐾

𝑡𝑗Tool Joint Loss Coefficient

𝐿

Length, ft

𝑛

Fluid Flow Index

𝑁

Jumlah Nozzle yang digunakan

𝑝

Shear-Thinning Index

𝑝

𝑔𝑐Critical frictional pressure gradient

𝑃

𝑝Pump Pressure, psi

𝑄

Volumetric mud flow rate, gpm

𝑄

𝑐𝑏Critical flow rate for bed to develop, gpm

𝑟

Rotation per Minute

Universitas Pertamina - xii

Simbol

Keterangan Simbol

𝑅

1Inner Radius of Annulus, in

𝑅

2Outer Radius of Annulus, in

r

𝑐Radius of wellbore or casing, in

𝑅𝑒

Reynold Number

𝑅𝑒

𝑒𝑞Equivalent Reynold Number

𝑅𝑒

𝑒𝑞𝑐𝑟Critical Equivalent Reynold Number

r

𝑜Radius where shear stress is zero, in

r

𝑝Radius of drill pipe, in

𝑣

𝑓fluid velocity, Ft/s

∝

Wellbore angle, °

∆𝑃

𝑑𝑐Pressure Loss Drill di dalam Collar, psi

∆𝑃

𝑑𝑐𝑎Pressure Loss di Annulus Drillcolllar, Psi

∆𝑃

𝑑Parasitic Pressure loss, psi

∆𝑃

𝑑𝑝Pressure Loss di Drillpipe, psi

∆𝑃

𝑑𝑝𝑎Pressure Loss di Annulus Drillpipe, psi

∆𝑃

𝑙𝑜𝑠𝑠𝑏𝑖𝑡Pressure Loss di Bit, Psi

∆𝑃

𝑠Pressure Loss di Surface Equipment, psi

∆𝑃

𝑚𝑡Pressure Loss di Mud Motor, psi

∆𝑃

𝑀𝑊𝐷Pressure Loss di MWD, psi

∆𝐿

𝑎𝑠Length of Annulus Section, ft

𝛾

Shear Rate,

secs

—1𝛾

12Cassons Shear Rate, secs

—1

(𝛾

𝑜+ 𝛾)

correction factor to shear rate, lbf/100ft

2λ

correction factor to shear rate

𝜇

Viscosity,

dyne-sec/cm

2𝜇

∞12Cassons Plastic Viscosity, cp (centipoise)

𝜇

𝑝Plastic Viscosity,

cp (centipoise)

ƞ

0Low Shear Limiting Viscosity, cp (centipoise)

Universitas Pertamina - xiii

Simbol

Keterangan Simbol

𝜋

phi

Πgb

Dimensionless flow rate

𝜌

Fluid density, ppg

𝜌

𝑐Cutting density, sg

𝜏

Shear Stress,

dynes/cm

2𝜏

𝑦Yield Stress,

lbf/100ft

2𝜏

𝑦12Cassons Yield Stress, dynes/cm

2

τ

0Yield Point,

lbf/100ft

2τ

𝑐𝑤Critical Wall Shear Stress,

lbf/100ft

2𝜃

Dial reading

𝜃

600Dial reading 600 RPM

𝜃

300Dial reading 300 RPM

𝜃

200Dial reading 200 RPM

𝜃

100Dial reading 100 RPM

𝜃

6Dial reading 6 RPM

𝜃

3Dial reading 3 RPM

𝜌

𝐸𝐶𝐷Equivalent Circulating Density, ppg

Universitas Pertamina - xiv

DAFTAR SINGKATAN

Singkatan

Keterangan Singkatan

BHHP

Bit Hydraulic Horse Power, HP

BHP

Bottom Hole Pressure, psi

𝐵𝐻𝑃

𝑏𝑟𝑒𝑎𝑘𝑜𝑢𝑡Bottom hole Pressure Breakout Pressure Gradient,

psi

𝐵𝐻𝑃

𝐷𝑦𝑛𝑎𝑚𝑖𝑐Dynamic Bottom Hole Pressure, psi

𝐵𝐻𝑃

𝑠𝑡𝑎𝑡𝑖𝑐Static Bottom Hole Pressure, psi

CBHP

Constant Bottom Hole Pressure

DG

Dual gradient

DRV

Drill-string non-Return Valve

ECD

Equivalent Circulating Density, ppg

ESD

Equivalent Static Density, ppg

𝐹𝐺

𝑠ℎ𝑜𝑒Fracture Gradient at Casing Shoe, ppg

HSI

Hydraulic Horse Power per Square Inch, HP/in

2IF

Impact Force, lbf

JV

Jet Velocity, ft/s

MPD

Managed Pressure Drilling

PMCD

Pressurized Mud-Cap Drilling

PVT

Pressure Volume Temperature

RCD

Rotating Control Device

ROP

Rate of Penetration, ft/hr

TFA

Total Flow Area, in

2Universitas Pertamina - 1

BAB I

PENDAHULUAN

1.1.

Latar Belakang

Pada proses pengeboran minyak dan gas bumi, diperlukan analisa yang mendalam agar proses pengeboran dapat berjalan dengan efisien. Selain itu, penting untuk diteliti mengenai permasalahan-permasalahan yang mungkin terjadi selama proses pengeboran. Operasi pengeboran pada sumur eksplorasi seringkali dihadapkan pada ketidakpastian data. Salah satu ketidakpastian data yang biasa ditemui adalah profil drilling window yang belum bisa dipastikan keakuratannya. Oleh sebab itu, perencanaan pengeboran yang matang penting guna meminimalisir penurunan efisiensi pengeboran yang selanjutnya bisa berdampak terciptanya nonproductive time. Sekitar 40% dari NPT diakibatkan karena permasalahan dengan pressure, seperti loss circulation, kick dan wellbore instability (Rehm, Schubert, Haghshenas, Paknejad, & Hughes, 2008).

Managed pressure drilling (MPD) memanfaatkan teknologi untuk melakukan pengeboran dengan profil tekanan sudah terencanakan maupun yang baru akan direncanakan menggunakan peralatan yang biasanya tidak tersedia pada pengeboran konvensional (Malloy, et al., 2009). Salah satu model MPD yang lazim digunakan adalah Constant Bottom Hole Pressure (CBHP). Pada kasus ini, digunakan choke untuk mengontrol backpressure pada sumur guna mengontrol bottom hole pressure (BHP) atau memanipulasi pressure gradient yang dapat meningkatkan potensi trayek pengeboran yang lebih panjang (Foster & Steiner, 2007). Dari definisi tersebut, memungkinkan pressure gradient untuk dimanipulasi jika memang ditemui ketidaksesuaian dalam prediksi drilling window saat pengeboran berlangsung.

Hidrolika pengeboran dianggap sebagai parameter penting pada performa pengeboran, karena dengan melakukan optimasi hidrolika dengan baik dapat meminimalisir biaya pengeboran melalui hole cleaning yang baik sehingga bisa meningkatkan rate of penetration (Guo & Liu, 2011). Jika hole cleaning buruk, dapat menimbulkan resiko tertimbunnya cutting yang berisiko untuk menimbulkan masalah pengeboran. Beberapa faktor yang mempengaruhi hole cleaning antara lain rotasi drill pipe, drill pipe eccentricity, rheology, drilling Rate, properti Cutting Bed, dan hidrolika (Tobenna, 2010). Sehingga penting untuk melakukan program optimasi pengeboran sebelum pengeboran berlangsung untuk memastikan proses pengeboran berjalan dengan baik.

PT. R melakukan pengeboran sumur Eksplorasi XYZ yang menargetkan kedalaman sekitar 8860 ft TVD (9073.2 ft MD). Sumur ini diproyeksikan untuk memproduksi potensi hidrokarbon di Formasi Tuban. Berdasarkan dari data dari drilling window yang belum tervalidasi, aplikasi dari Constant Bottom Hole Pressure MPD digunakan untuk meningkatkan performa pengeboran dan menyediakan tambahan bottom hole pressure pada kasus yang lazim ditemukan pada sumur eksplorasi yaitu simulasi bottom hole pressure dan drilling window (breakout pressure gradient dan fracture gradient) pada sumur XYZ yang belum tervalidasi. Pada pengeboran ini, terdapat isu penting mengenai wellbore instability yang diperoleh dari kajian geomechanics sehingga penting untuk menjaga ECD tidak lebih kecil dari breakout pressure gradient.

Universitas Pertamina - 2

1.2.

Rumusan Masalah

Hole cleaning yang tidak berjalan dengan baik dapat menyebabkan berbagai masalah, antara lain lubang bor yang akan terisi oleh cutting pengeboran, packing off, stuck pipe dan dapat pula menyebabkan peningkatan pada hydrostatic pressure. Oleh karena itu diperlukan sistem pengeboran yang efisien mengangkut drill cutting, dan dapat terangkut ke atas dengan biaya seminimal mungkin. Untuk menghasilkan sistem pengeboran MPD yang efektif dan efisien, optimasi parameter hidrolika perlu dilakukan sehingga hole cleaning yang baik serta wellbore stability bisa tercapai.

1.3.

Hipotesis

Adapun hipotesis yang diajukan untuk penelitian ini adalah “Optimasi hidrolika pengeboran dengan memperhatikan limitasi pada pengeboran sumur eksplorasi XYZ akan menghasilkan hole cleaning yang baik dan menjaga agar hole stability bisa tercapai”.

1.4.

Batasan Masalah

Pada tugas akhir dengan judul “Optimasi Hidrolika Pengeboran pada Operasi Managed Pressure Drilling Jenis Constant Bottom Hole Pressure: Studi Kasus pada Pengeboran Lubang 17.5” Sumur Eksplorasi XYZ PT. R “ini akan dilakukan optimasi hidrolika divalidasi dengan limitasi pada operasi pengeboran (suspended cutting volume, maksimal kapasitas dari surface equipment dan memenuhi drilling window). Batasan masalah pada tulisan ini adalah:

1. Parameter yang diatur untuk optimasi hidrolika hanya flowrate, total nozzle area (TFA) dan skenario backpressure.

2. Data cutting properties didapatkan dari sumur offset (ABC Well).

3. Sumur eksplorasi XYZ memiliki suhu kurang dari 200 ℃ berdasarkan data dari offset well sehingga optimasi hanya dilakukan pada minimum mud weight dari mud program. Temperatur dianggap tidak mempengaruhi mud rheology (Yuhua Ge, 2010).

4. Kedalaman trayek pengeboran akan berfokus pada trayek pengeboran 17.5”.

5. Kriteria optimasi hidrolika pengeboran yang dianalisa yaitu bit hydraulic horse power (BHHP), bit impact force (IF) dan bit jet velocity (JV).

6. Parameter yang digunakan untuk menyatakan keefektifan hole cleaning hanya berfokus pada suspended cutting concentration maksimal sebesar 5% (Caenn, Darley, & Gray, 2011).

7. Evaluasi skenario CBHP MPD hanya dilakukan pada proses drilling dan connection terhadap drilling window dan kapasitas surface equipment.

1.5.

Tujuan Penelitian

Adapun tujuan penelitian ini adalah untuk merancang program optimasi hidrolika untuk operasi CBHP MPD pada sumur XYZ sehingga menghasilkan hole cleaning yang baik dan dapat menjaga wellbore stability. Optimasi ini dilakukan berdasarkan limitasi pada operasi pengeboran (suspended cutting volume, maksimal kapasitas dari surface equipment dan memenuhi drilling window).

Universitas Pertamina - 3

1.6.

Manfaat Penelitian

Penelitian ini diharapkan bisa memberikan manfaat terhadap penulis tentang hal baru operasi pengeboran sumur hydrocarbon. Hal baru yang didapatkan seperti:

1. Mampu melakukan optimasi parameter hidrolika pengeboran dengan kriteria BHHP, IF dan JV.

2. Memahami prinsip dalam optimasi hidrolika pada sumur CBHP MPD.

3. Memahami parameter dari efisiensi optimasi hidrolika pada sumur CBHP MPD. 4. Memahami bagaimana menentukan parameter hole cleaning dari suatu operasi

pengeboran.

Setelah penulis memperoleh manfaat-manfaat di atas, diharapkan tulisan ini bisa berguna bagi pembaca khususnya yang ingin melakukan penelitian serupa.

1.7.

Lokasi Penelitian

Pengumpulan data Tugas Akhir akan dilakukan di PT. R, lokasi Tugas Akhir: Nama perusahaan : PT. R

Alamat Kantor Pusat : Jalan TB. Simatupang, Kebagusan, Pasar Minggu, Kota Jakarta Selatan, Daerah Khusus Ibukota Jakarta 12520.

1.8.

Waktu Penelitian

Waktu Pelaksanaan Tugas Akhir atau pelaksanaan penelitian dimulai dari tanggal 6 Januari 2020 sampai 6 April 2020, atau pelaksanaan tugas akhir dilaksanakan selama kurang lebih 3 bulan. Jadwal tersebut sudah sesuai dengan jadwal yang penulis ajukan serta jadwal yang disetujui oleh PT. R.

Universitas Pertamina - 4

BAB II

TINJAUAN PUSTAKA

2.1

Managed Pressure Drilling

Menurut IADC (2006) , Managed Pressure Drilling (MPD) adalah proses pengeboran yang adaptif yang digunakan untuk mengontrol secara tepat profil tekanan annular di sumur bor. Tujuannya adalah untuk memastikan batas bottom hole pressure dan untuk menjaga tekanan hidrostatis. Definisi IADC untuk MPD juga mencakup beberapa catatan teknis seperti:

1. MPD proses menggunakan peralatan dan teknik yang dapat mengurangi resiko dan biaya yang terkait dengan sumur pengeboran yang memiliki batas downhole environmental yang sempit, secara proactive mengelola profil tekanan hidrolik annular.

2. MPD mencakup kontrol backpressure, Mud Weight, fluid rheology, level cairan di annular, friksi sirkulasi dan juga geometri lubang ataupun kombinasi keduanya. 3. Operasi MPD memungkinkan tindakan korektif yang lebih cepat jika teramati variasi

tekanan. Kemampuan untuk mengontrol tekanan annular secara dinamis memfasilitasi pengeboran yang sebelumnya tidak ekonomis.

Menurut Malloy, et al. (2009), sebagian operasi pengeboran managed pressure drilling dilakukan dengan closed vessel dengan menggunakan Rotating Control Device (RCD) dengan paling tidak menggunakan satu drill string dengan non-return valve dan sebuah choke manifold. Berbagai produsen menghasilkan RCD yang sesuai dengan spesifikasi API 16 RCD dan spesifikasi untuk non-return valve yang memenuhi spesifikasi API 7NRV. Pengontrolan chokes tersedia secara manual dan microprocessor tersedia bergantung dari aplikasi yang diinginkan. Dalam sistem tertutup, perubahan tekanan dapat terlihat segera. Dengan ketelitian dalam mengontrol profil tekanan annular wellbore, deteksi adanya influx dan loss circulation dapat teramati seketika.

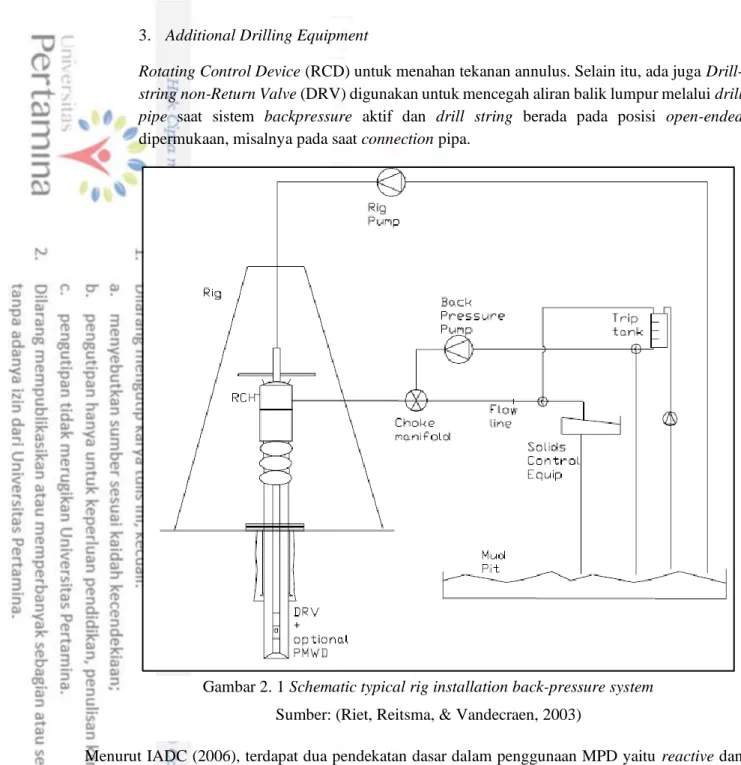

Menurut Riet, et al. (2003), backpressure systems design komponen-komponen sistem untuk menghasilkan backpressure antara lain choke manifold, pump dan additional drilling equipment (rotating control device, non-return valve). Rangkaian dari tools ini dapat dilihat pada gambar 2.1. Masing-masing komponen penghasil backpressure adalah sebagai berikut:

1. Choke Manifold

Choke manifold dioperasikan secara hidrolik yang memungkinkan berapa fungsi. Antara lain, redundansi bawaan memungkinkan pengaturan choke tanpa perlu mengganggu operasi. Manifold terdiri dari dua legs yang salah satunya akan berfungsi pada saat diperlukan. Selain itu, valve didesain sedemikian rupa sehingga bisa secara otomatis dapat up dan start-down dari backpressure pump dapat terus berfungsi. Selanjutnya, choke manifold juga bisa menghasilkan aliran penuh untuk mengalirkan cutting yang berukuran besar.

2. Backpressure Pump

Sebuah positive displacement mud motor untuk menghasilkan aliran yang cukup melalui choke manifold saat aliran balik dari sumur tidak mampu mengontrol backpressure. Aliran tambahan diperlukan misalnya saat rig pump dimatikan.

Universitas Pertamina - 5 3. Additional Drilling Equipment

Rotating Control Device (RCD) untuk menahan tekanan annulus. Selain itu, ada juga Drill-string non-Return Valve (DRV) digunakan untuk mencegah aliran balik lumpur melalui drill pipe saat sistem backpressure aktif dan drill string berada pada posisi open-ended dipermukaan, misalnya pada saat connection pipa.

Menurut IADC (2006), terdapat dua pendekatan dasar dalam penggunaan MPD yaitu reactive dan proactive MPD. Reactive MPD adalah penggunaan metode atau peralatan MPD sebagai contingency untuk mengantisipasi drilling problem yang mungkin terjadi. Pada reactive MPD, lazimnya desain sumur dilakukan secara konvensional dan prosedur dan peralatan MPD hanya digunakan jika terjadi resiko-resiko yang tidak terprediksikan. Sedangkan proactive MPD, adalah penggunaan metode atau peralatan MPD yang secara aktif dan teliti untuk mengontrol profil tekanan annulus pada open hole section. Pendekatan ini menggunakan berbagai alat dan teknik yang tersedia untuk mengontrol penempatan casing shoe dengan lebih baik, menggunakan string casing yang lebih sedikit, memberikan kontrol yang lebih baik terhadap persyaratan densitas dan biaya lumpur pengeboran, dan menggunakan kontrol tekanan yang lebih baik untuk memberikan peringatan lebih lanjut tentang potensi insiden pada pengendalian sumur.

Gambar 2. 1 Schematic typical rig installation back-pressure system Sumber: (Riet, Reitsma, & Vandecraen, 2003)

Universitas Pertamina - 6 Menurut Rehm, et al. (2008), metode-metode MPD dibagi menjadi:

1. Constant bottom-hole pressure (CBHP) adalah metode MPD untuk menggambarkan tindakan yang diambil untuk memperbaiki atau mengurangi efek terganggunya sirkulasi karena gesekan atau equivalent circulating density (ESD) dalam upaya untuk tetap dalam batas yang ditentukan oleh pore pressure gradient dan fracture pressure gradient. Dalam sistem sirkulasi tertutup, ketika mud pump aktif, persamaan dasar tekanan adalah:

𝐵𝐻𝑃𝐷𝑦𝑛𝑎𝑚𝑖𝑐 = 𝑝ℎ+ ∆𝑃𝑎𝑠+ 𝐵𝑃 (2. 1)

Dalam kondisi statis saat mud pump mati, ∆𝑃𝑎𝑠 = 0 sehingga:

𝐵𝐻𝑃𝑆𝑡𝑎𝑡𝑖𝑐 = 𝑝ℎ+ 𝐵𝑃 (2. 2)

Dalam sirkulasi tertutup, backpressure (BP) pada saat connection dan pada saat pengeboran berlangsung bergantung dari kebutuhan. Melalui kendali backpressure, BHP dipertahankan pada nilai konstan dari kondisi dinamis ke statis, yaitu, dari saat pompa aktif hingga pompa mati.

2. Pressurized mud-cap drilling (PMCD) mengacu pada pengeboran without returns ke permukaan dan dengan kolom fluida annular yang penuh dipertahankan di atas formasi yang diinjeksikan fluida dan cutting pengeboran. Varian MPD ini memungkinkan proses pengeboran untuk melanjutkan tanpa menimbulkan biaya lumpur pengeboran yang besar biasanya terkait loss circulation, sementara juga mengurangi risiko pengendalian sumur yang dihasilkan dari loss circulation dalam mempertahankan kolom fluida sebagai penghalang utama (jika drilling window tidak jelas).

3. Dual gradient (DG) adalah istilah umum untuk sejumlah pendekatan berbeda untuk mengontrol tekanan annular dengan mengelola ECD dalam pengeboran laut dalam. Teknik untuk mencapai dual gradient termasuk menginjeksikan fluida dengan densitas lebih rendah melalui parasite string, melalui selubung konsentris atau secara aktif memompa fluida yang kembali dari dasar laut melalui saluran eksternal ke riser yang diisi air laut.

2.2

Optimasi Hidrolika

2.2.1

Rheological ModelMenurut Ugochukwu (2015), model-model rheology antara lain: 1. Newtonian Model

Model Newtonian adalah hubungan linier sederhana antara shear stress dan laju shear strain rate. Persamaannya adalah:

2. Bingham Plastic

Model Bingham Plastic digunakan untuk mendekati pseudoplastic behavior dari drilling fluid dan cement slurries. Model ini mengasumsikan bahwa shear stress adalah fungsi linier

Universitas Pertamina - 7 dari shear rate setelah shear rate pada ambang batas tertentu (yield point) telah terlampaui. Persamaannya adalah:

𝜏 = 𝜇𝑝𝛾 + 𝜏𝑦 (2. 4)

3. Power Law Model

Model Power Law juga dikenal sebagai model Ostwald-de Walle, digunakan untuk memperkirakan pseudoplastic behavior drilling fluid dan cement slurries. Ini menggambarkan fluida di mana shear stress versus shear rate adalah garis lurus pada plot log-log. Hal ini lebih menggambarkan perilaku fluida bor pada low shear rate. Dalam sebagian besar penelitian, model ini efektif untuk memantau karakteristik suspensi dan menghitung pressure loss drilling fluid dalam annulus. Persamaannya adalah:

𝜏 = 𝐾𝛾𝑛 (2. 5)

4. Herschel-Buckley

Model Herschel-Buckley juga dikenal sebagai model Yield Power Law, karena menggabungkan Newtonian, model Bingham Plastic dan model Power Law. Model Power Law tidak mempertimbangkan yield point fluida, tetapi Herschel-Buckley memperhitungkan yield point. Dalam praktiknya diasumsikan bahwa yield point sama dengan pembacaan 3 rpm. Bentuk umum dari persamaan adalah:

𝜏 = 𝑌𝑃 + 𝐾𝛾𝑛 (2. 6)

5. Cassons Model

Model ini sekarang digunakan dalam operasi pengeboran untuk karakterisasi cement slurries dan drilling fluid yang sangat berat. Telah diamati bahwa studi teknis lebih baik untuk memprediksi viskositas high shear rate ketika hanya data shear rate rendah dan menengah yang tersedia. Persamaannya adalah:

𝜏12 = 𝜏𝑦 1 2+ (𝜇∞ 1 2) + 𝛾 1 2 (2. 7) 6. Robertson-Stiff

Model Robertson-Stiff adalah model tiga parameter yang mencakup pembacaan dial rheometer 3 rpm dan ditulis dalam bentuk umum sebagai:

𝜏 = 𝐾(𝛾𝑜+ 𝛾)𝑛 (2. 8)

7. Carreau Model

Model ini digunakan untuk mewakili fluida yang dikatakan memiliki viskositas struktural (cairan polimer, suspensi flokulasi, koloid, busa dan gel). Cairan ini menunjukkan perilaku Newtonian pada shear rate sangat rendah dan sangat tinggi, dengan penipisan shear atau perilaku pseudoplastik pada shear rate menengah. Ini dapat dikaitkan dengan struktur reversibel yang terbentuk ketika cairan diam atau dalam keadaan setimbang.

Universitas Pertamina - 8 Persamaannya ditulis sebagai:

ƞ0(𝛾) = ƞ∞+

(ƞ0− ƞ∞)

[(𝛌𝛾)2]𝑝 (2. 9)

8. Sisko Model

Model Sisko juga mewakili cairan yang dikatakan memiliki viskositas struktural (cairan polimer, suspensi flokulasi, koloid, busa dan gel). Ini adalah bagian dari model Carreau, ketika shear rate dari menengah ke tinggi (μ << (μ, μ)) dan ketika (hμ) 2 >> 1. Ini mengurangi model Carreau:

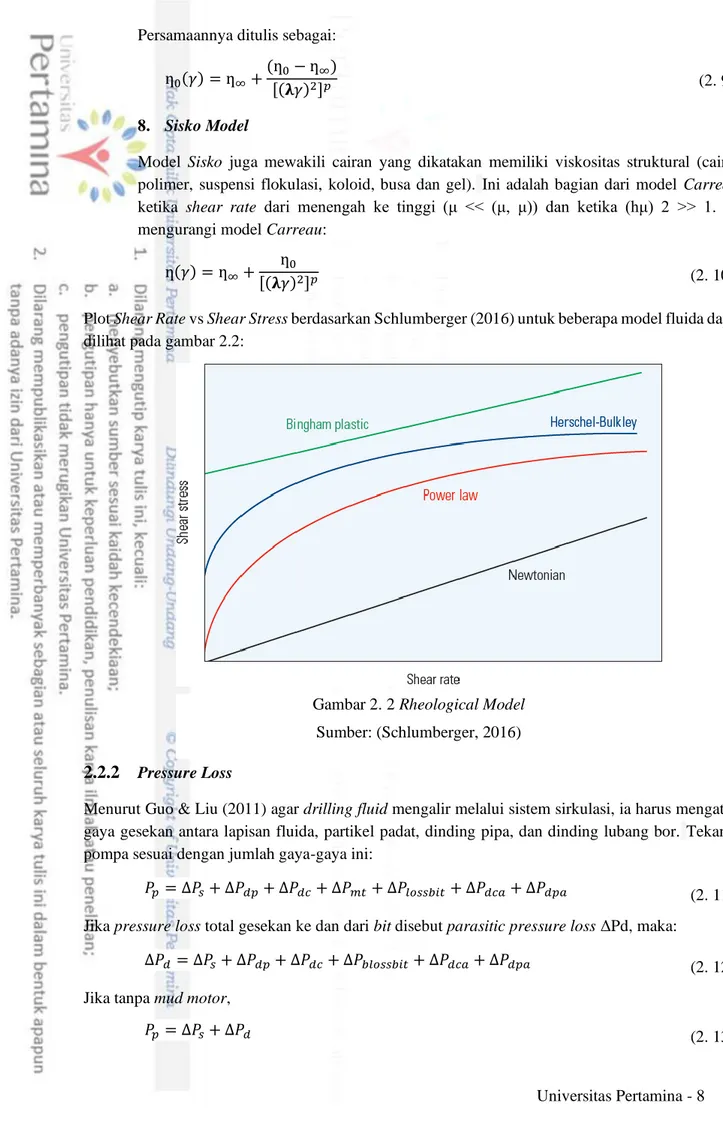

Plot Shear Rate vs Shear Stress berdasarkan Schlumberger (2016) untuk beberapa model fluida dapat dilihat pada gambar 2.2:

2.2.2

Pressure LossMenurut Guo & Liu (2011) agar drilling fluid mengalir melalui sistem sirkulasi, ia harus mengatasi gaya gesekan antara lapisan fluida, partikel padat, dinding pipa, dan dinding lubang bor. Tekanan pompa sesuai dengan jumlah gaya-gaya ini:

𝑃𝑝 = ∆𝑃𝑠+ ∆𝑃𝑑𝑝+ ∆𝑃𝑑𝑐+ ∆𝑃𝑚𝑡+ ∆𝑃𝑙𝑜𝑠𝑠𝑏𝑖𝑡 + ∆𝑃𝑑𝑐𝑎+ ∆𝑃𝑑𝑝𝑎 (2. 11) Jika pressure loss total gesekan ke dan dari bit disebut parasitic pressure loss ΔPd, maka:

∆𝑃𝑑= ∆𝑃𝑠+ ∆𝑃𝑑𝑝+ ∆𝑃𝑑𝑐+ ∆𝑃𝑏𝑙𝑜𝑠𝑠𝑏𝑖𝑡+ ∆𝑃𝑑𝑐𝑎+ ∆𝑃𝑑𝑝𝑎 (2. 12) Jika tanpa mud motor,

ƞ(𝛾) = ƞ∞+ ƞ0

[(𝛌𝛾)2]𝑝 (2. 10)

𝑃𝑝 = ∆𝑃𝑠+ ∆𝑃𝑑 (2. 13)

Gambar 2. 2 Rheological Model Sumber: (Schlumberger, 2016)

Universitas Pertamina - 9

2.2.3

Kriteria Optimasi HidrolikaAda berbagai teori mengenai mekanisme pembersihan lubang. Kriteria desain yang berbeda telah digunakan untuk mengoptimalkan hidrolika fluida untuk memaksimalkan pembersihan lubang demikian juga laju penetrasi. Kriteria ini termasuk bit hydraulic horse power maksimum, gaya bit impact force maksimum, dan bit jet velocity maksimum (Guo & Liu, 2011). Masing-masing kriteria adalah sebagai berikut:

1. Bit Hydraulic Horse Power (BHHP)

Kriteria BHHP dapat dinyatakan sebagai berikut: Dalam tekanan pompa maksimum yang tersedia, mud flowrate dan ukuran nozzle harus dipilih sehingga bit akan mendapatkan Horse Power maksimum yang mungkin untuk membersihkan lubang bawah.

2. Bit Impact Force (IF)

Kriteria IF dinyatakan sebagai berikut: Dalam tekanan pompa maksimum yang tersedia, mud flowrate dan ukuran nozzle harus dipilih sehingga bit akan mengerahkan gaya tumbukan maksimum (Impact Force) yang mungkin untuk membersihkan lubang dasar.

3. Bit Jet Velocity (JV)

Kriteria JV dinyatakan sebagai berikut: Dalam tekanan pompa maksimum yang tersedia, mud flowrate dan ukuran nozzle harus dipilih sehingga bit akan mengerahkan jet velocity maksimum yang mungkin untuk membersihkan lubang dasar.

2.3 Hidrolika Pengeboran Pada Operasi Managed Pressure Drilling

Menurut Rehm, et al. (2008), analisa optimasi hidrolika dilakukan untuk menentukan frictional pressure drops, perubahan equivalent circulating density, dan mud weight yang diperlukan untuk menghitung suatu interval tertentu. Analisa awal hidrolika pengeboran biasanya didasarkan pada beberapa parameter asumsi. rentang operasi dari berbagai parameter seperti BHP, tekanan annular, surface pressure, backpressure dan kedalaman. Selanjutnya, parameter-parameter ini akan dibandingkan dengan drilling window dan pertimbangan operasional.

Tian, et al. (2007) menyusun publikasi yang mendiskusikan mengenai hidrolika pengeboran pada sumur MPD khususnya pada efek dari berbagai parameter operasi (circulating rate, choke pressure dan hole cleaning) dan juga parameter fluida (MW dan rheology property) terhadap tekanan wellbore dan juga menganjurkan panduan untuk mengatur parameter-parameter operasi tersebut. Penelitian ini juga menyarankan persamaan sederhana untuk memprediksi sudden pressure jump yang diakibatkan karena yield point yang tersedia.

Demirdal dan Cunha (2009) menunjukkan pentingnya memperkenalkan efek kondisi downhole untuk persamaan hidrolika guna memperkirakan ECD dan surface backpressure secara akurat. Fluida pengeboran yang digunakan dalam penelitian ini adalah paraffin-based synthetic drilling fluid. Efek tekanan dan suhu pada densitas fluida pengeboran ditentukan menggunakan percobaan PVT cell. Karakterisasi rheology dari fluida pengeboran diperoleh pada pembacaan viskometer Fann 75 HPHT. Model Bingham Plastic digunakan untuk mendefinisikan hubungan shear stress – shear rate dari fluida dalam berbagai tekanan dan suhu. Efek dari tekanan dan suhu pada plastic viscosity dan yield point ditentukan dengan menggunakan teknik regresi linier dan non-linear, mirip dengan

Universitas Pertamina - 10 yang digunakan dalam analisis PVT. Efek keadaan downhole terhadap densitas dan parameter rheology pada ECD dianalisis baik pada kasus onshore dan offshore.

Yuhua Ge (2010) membuat tulisan yang membahas detail analisa hidrolik pada operasi MPD pada narrow pressure windows. Penelitian ini diawali dengan pengumpulan data dan selanjutnya dilakukan penentuan model rheology yang paling tepat. Dari perbandingan tersebut, model yang digunakan adalah Roberston-Stiff. Berdasarkan percobaan dan analisis teoritis, efek suhu dan tekanan pada ESD dan shear stress menjadi pertimbangan. Selain itu, beberapa parameter yang sering diabaikan seperti parameter sambungan alat dan efisiensi pompa juga menjadi pertimbangan bersama dengan faktor-faktor konvensional seperti geometri lubang, konfigurasi string pengeboran dan simulasi hidraulik MPD yang dilakukan. Hasil simulasi dibandingkan dengan PWD pada operasi aktual pengeboran

Universitas Pertamina - 11

BAB III

METODE PENELITIAN

3.1

Bentuk Penelitian

Pendekatan pada penelitian ini dilakukan secara kuantitatif dengan cara melakukan evaluasi pressure loss pada rangkaian pengeboran, evaluasi pengangkatan cutting, dan mengevaluasi program managed pressure drilling terhadap drilling window. Penelitian ini bermaksud untuk menentukan formulasi agar parameter-parameter output yang dihasilkan menjadi lebih optimum. Pada penelitian ini, metode pengambilan data diambil secara sekunder dari mud program, pore pressure prediction data, well trajectory, casing program, rig specification dan BHA program. Pada penelitian ini, Sumur yang di evaluasi adalah sumur “XYZ”, kriteria Optimasi yang digunakan yaitu Bit Hydraulic Horse Power (BHHP), Bit Impact Force (IF), Jet Velocity (JV). Variabel terikatnya metode ini adalah mud program, rig specification, pressure window, RPM, ROP, cutting data dan drill string. Data yang diperlukan sebagai variabel bebas adalah flowrate, TFA dan backpressure.

3.2

Metode Pengumpulan Data

Metode pengumpulan data untuk melakukan optimisasi hidrolika pengeboran pada trayek pengeboran 17.5” adalah sebagai berikut:

1. Observasi data perencanaan pengeboran sumur XYZ 2. Studi literatur

3. Paper 4. Diskusi

5. Catalog tools directional drilling Halliburton

Dengan pengumpulan data seperti langkah-langkah di atas, diharapkan penulis dapat menyelesaikan tugas akhir dengan baik dan bermanfaat bagi orang banyak khususnya bagi yang tertarik melakukan penelitian sejenis.

Universitas Pertamina - 12

3.3

Metodologi Penelitian

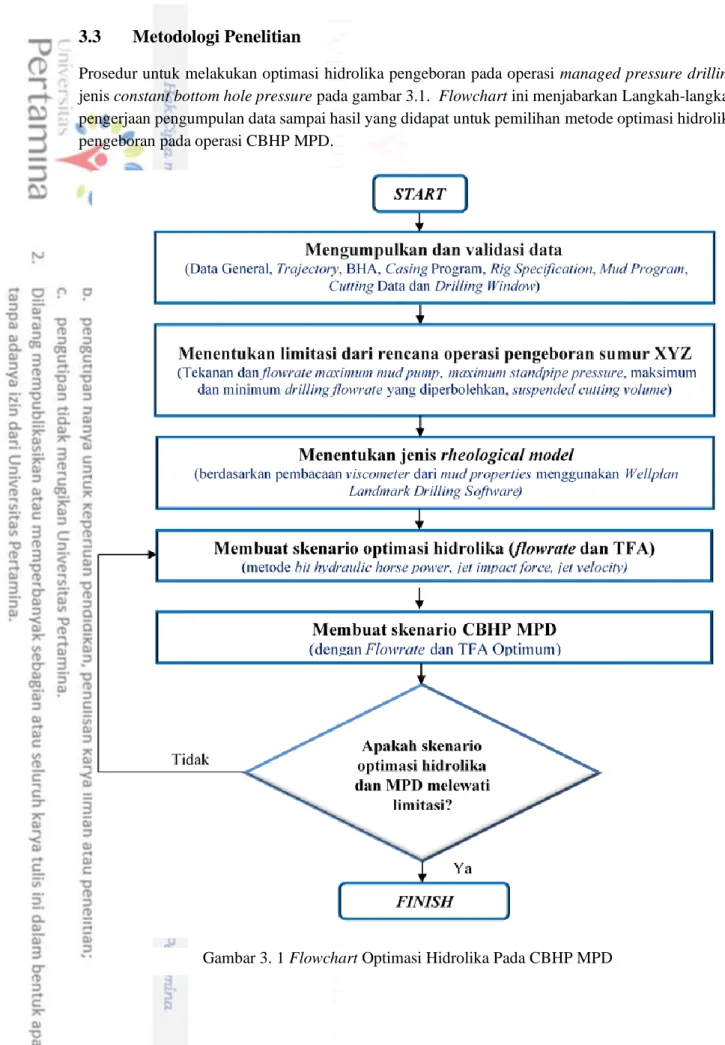

Prosedur untuk melakukan optimasi hidrolika pengeboran pada operasi managed pressure drilling jenis constant bottom hole pressure pada gambar 3.1. Flowchart ini menjabarkan Langkah-langkah pengerjaan pengumpulan data sampai hasil yang didapat untuk pemilihan metode optimasi hidrolika pengeboran pada operasi CBHP MPD.

Universitas Pertamina - 13

3.3.1 Pengumpulan Data

Pada proses optimasi hidrolika dengan kriteria BHHP, IF dan JV untuk sumur CBHP MPD diperlukan data-data antara lain:

1. Data General

Pada general data ini, data yang ingin dikumpulkan adalah data-data umum sebelum pengeboran berlangsung. Data-data ini berupa well stratigraphy, drilling hazards dan juga jumlah trayek pengeboran yang akan diterapkan pada sumur XYZ.

2. Trajectory pengeboran

Trajectory pengeboran berfungsi untuk mengetahui geometri dari sumur, khususnya open hole section yang akan mempengaruhi perhitungan pressure loss di annulus dan juga drill string. Selain itu, juga berpengaruh terhadap perhitungan minimum flowrate untuk pada evaluasi hole cleaning.

3. BHA Program

Data BHA program berfungsi untuk mengetahui rangkaian tools yang digunakan pada operasi pengeboran trayek 17.5”. Rangkaian BHA ini berfungsi untuk menghitung pressure loss di rangkaian drill string yang merupakan salah satu parameter yang dipertimbangkan dalam optimasi hidrolika pengeboran.

4. Casing Program

Casing program berfungsi untuk mengetahui panjang dari cased hole section dan open hole section yang akan berfungsi dalam perhitungan pressure loss. Selain itu, pada optimasi hidrolika ini, akan dievaluasi juga apakah nilai dari equivalent circulating density masih berada dalam limitasi dari spesifikasi casing yang digunakan.

5. Rig Specification

Rig specification dalam hal ini berfungsi untuk mengetahui masing-masing spesifikasi dari komponen rig. Antara lain yang berpengaruh langsung dalam optimasi hidrolika pengeboran adalah circulating system misalnya mud pump specification, surface equipment khususnya komponen standpipe.

6. Cutting Data

Cutting data yang diperlukan antara lain porosity, density, dan cutting size yang akan digunakan dalam perhitungan minimum flowrate, dan juga lebih jauh digunakan dalam evaluasi perhitungan hole cleaning dan cutting concentration.

7. Drilling Window

Drilling Window penting pada optimasi hidrolika pengeboran diperlukan untuk meminimalisir drilling problem seperti adanya kick dan loss circulation dari proses optimasi hidrolika pengeboran dan penentuan CBHP MPD program. Sehingga penting agar memastikan equivalent circulating density yang dihasilkan tidak melewati drilling window ini.

Universitas Pertamina - 14 8. Mud Program

Untuk optimasi hidrolika pada operasi CBHP MPD memerlukan beberapa parameter yang diperoleh dari mud program. Data-data seperti mud weight dan pembacaan dial reading viscometer untuk penentuan rheological model untuk perhitungan pada optimasi hidrolika.

3.3.2 Limitasi Optimasi Hidrolika

Limitasi dari optimasi hidrolika pengeboran ini penting untuk mengetahui batasan dalam melakukan optimasi hidrolika. Limitasi-limitasi yang perlu diketahui antara lain:

3.3.2.1 Tekanan Maksimal dan Flowrate Maksimal Mud Pump

Sebelum melakukan optimasi hidrolika, penting untuk mengetahui limitasi dari komponen mud pump yang tersedia. Parameter yang penting diketahui sebagai batasan dalam optimasi hidrolika adalah maksimal flowrate dan maksimal discharge pressure yang mampu dihasilkan, dengan langkah-langkah seperti gambar 3.2.

3.3.2.2 Minimum Flowrate dan Suspended Cutting Volume

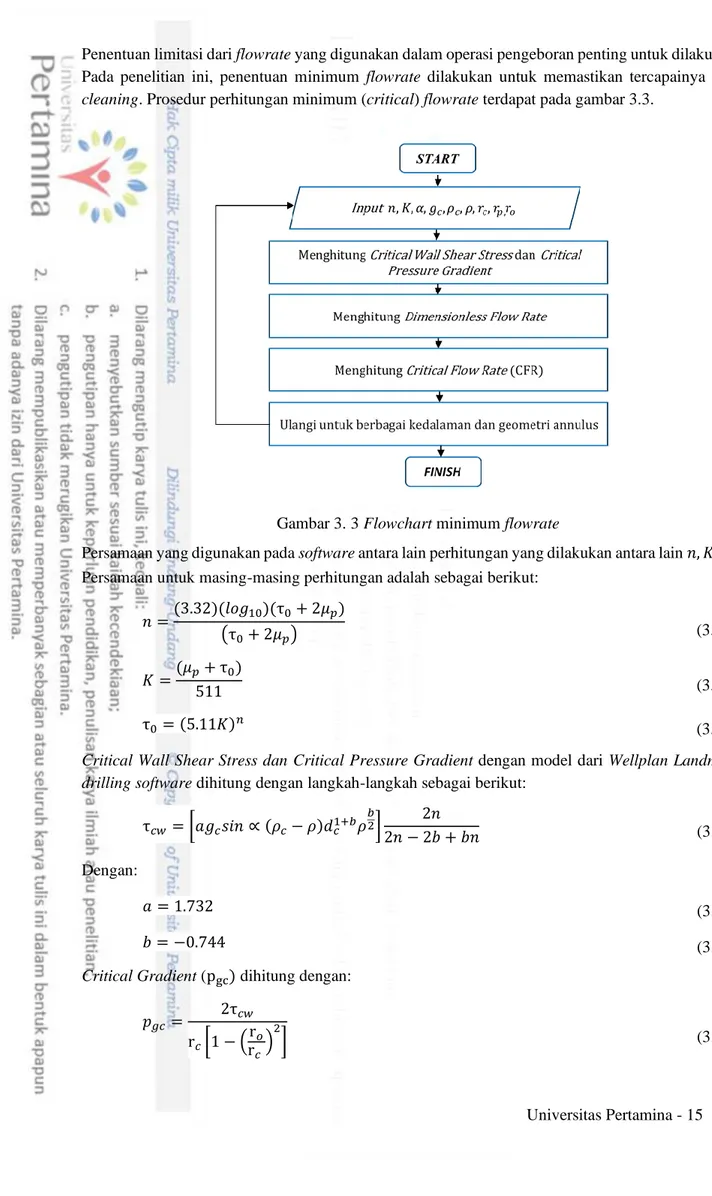

Penentuan minimum flowrate dilakukan dengan menggunakan Wellplan landmark drilling software. Model matematika pada software ini digunakan untuk memprediksi critical (minimum) annular velocity/flowrate yang dibutuhkan untuk mengangkut atau untuk menghindari terbentuknya cutting bed selama proses pengeboran directional. Referensi dari model yang dikembangkan antara lain Clark dan Bickham (1994), Luo dan Bern (1992), Luo dan Bern (1994), Peden & Luo (1987) dan Rabia (1989). Model yang digunakan berdasarkan pada analisa terhadap gaya yang bekerja pada cutting dan juga associated dimensional groups. Model ini dibuat berdasarkan data eksperimen dan data lapangan.

Universitas Pertamina - 15 Penentuan limitasi dari flowrate yang digunakan dalam operasi pengeboran penting untuk dilakukan. Pada penelitian ini, penentuan minimum flowrate dilakukan untuk memastikan tercapainya hole cleaning. Prosedur perhitungan minimum (critical) flowrate terdapat pada gambar 3.3.

Persamaan yang digunakan pada software antara lain perhitungan yang dilakukan antara lain 𝑛, 𝐾, 𝜏𝑦. Persamaan untuk masing-masing perhitungan adalah sebagai berikut:

𝑛 =(3.32)(𝑙𝑜𝑔10)(τ0+ 2𝜇𝑝)

(τ0+ 2𝜇𝑝) (3. 1)

𝐾 =(𝜇𝑝+ τ0)

511 (3. 2)

τ0= (5.11𝐾)𝑛 (3. 3)

Critical Wall Shear Stress dan Critical Pressure Gradient dengan model dari Wellplan Landmark drilling software dihitung dengan langkah-langkah sebagai berikut:

τ𝑐𝑤 = [𝑎𝑔𝑐𝑠𝑖𝑛 ∝ (𝜌𝑐− 𝜌)𝑑𝑐1+𝑏𝜌 𝑏 2] 2𝑛 2𝑛 − 2𝑏 + 𝑏𝑛 (3. 4) Dengan: 𝑎 = 1.732 (3. 5) 𝑏 = −0.744 (3. 6)

Critical Gradient (pgc) dihitung dengan:

𝑝𝑔𝑐 =

2τ𝑐𝑤 r𝑐[1 − (r𝑐r𝑜)

2

] (3. 7)

Universitas Pertamina - 16 Total cross-sectional Area Dimensionless dihitung dengan langkah-langkah sebagai berikut:

𝐴𝑐 = ( 𝜋 4) (

𝑑ℎ2− 𝑑𝑏𝑜2

144 ) (3. 8)

Dimensionless Flow Rate dengan model dari Wellplan Landmark drilling software dihitung dengan langkah-langkah sebagai berikut:

Πgb =Π [8x n 2(1 + 2n) (a)1b ] 1 2−(2−𝑛)𝑏 x (1 −( r𝑝 r𝑐 ) 2 )(1 −( r𝑝 r𝑐 ) 1 2−(2−𝑛)𝑏 ) (3. 9) Dengan: 𝑎 = 16 (3. 10) 𝑏 = 1 (3. 11)

Critical Flow Rate (CFR) dengan model dari Wellplan Landmark drilling software dihitung dengan langkah-langkah sebagai berikut:

𝑄𝑐𝑏 = 𝑟𝑐2[ 𝜌𝑔𝑐𝑏( 1 𝑏)𝑟 𝑐 (𝑏+𝑛)1 𝐾𝜌(𝑏−1)1 ] 𝑏 2−𝑏(2−𝑛) 𝛱𝑔𝑏 (3. 12)

Perhitungan yang juga dilakukan untuk perhitungan minimum flowrate untuk hole cleaning yaitu Concentrations Based on Rate of Penetration (ROP) in Flow Channel. Langkah-langkah perhitungannya adalah sebagai berikut:

𝐶𝑜 = (𝑅𝑂𝑃𝑑𝑏2 1471 ) (𝑅𝑂𝑃𝑑𝑏 2 1471 ) + 𝑄 (3. 13)

Universitas Pertamina - 17

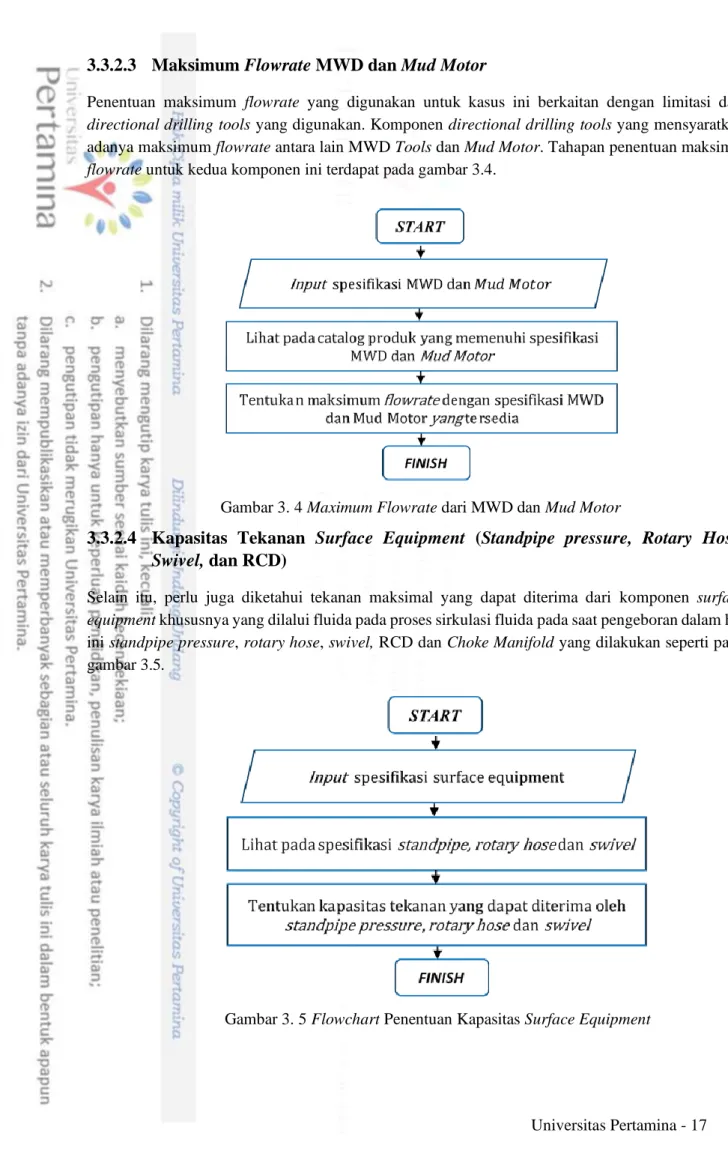

3.3.2.3 Maksimum Flowrate MWD dan Mud Motor

Penentuan maksimum flowrate yang digunakan untuk kasus ini berkaitan dengan limitasi dari directional drilling tools yang digunakan. Komponen directional drilling tools yang mensyaratkan adanya maksimum flowrate antara lain MWD Tools dan Mud Motor. Tahapan penentuan maksimal flowrate untuk kedua komponen ini terdapat pada gambar 3.4.

3.3.2.4 Kapasitas Tekanan Surface Equipment (Standpipe pressure, Rotary Hose,

Swivel, dan RCD)

Selain itu, perlu juga diketahui tekanan maksimal yang dapat diterima dari komponen surface equipment khususnya yang dilalui fluida pada proses sirkulasi fluida pada saat pengeboran dalam hal ini standpipe pressure, rotary hose, swivel, RCD dan Choke Manifold yang dilakukan seperti pada gambar 3.5.

Gambar 3. 4 Maximum Flowrate dari MWD dan Mud Motor

Universitas Pertamina - 18

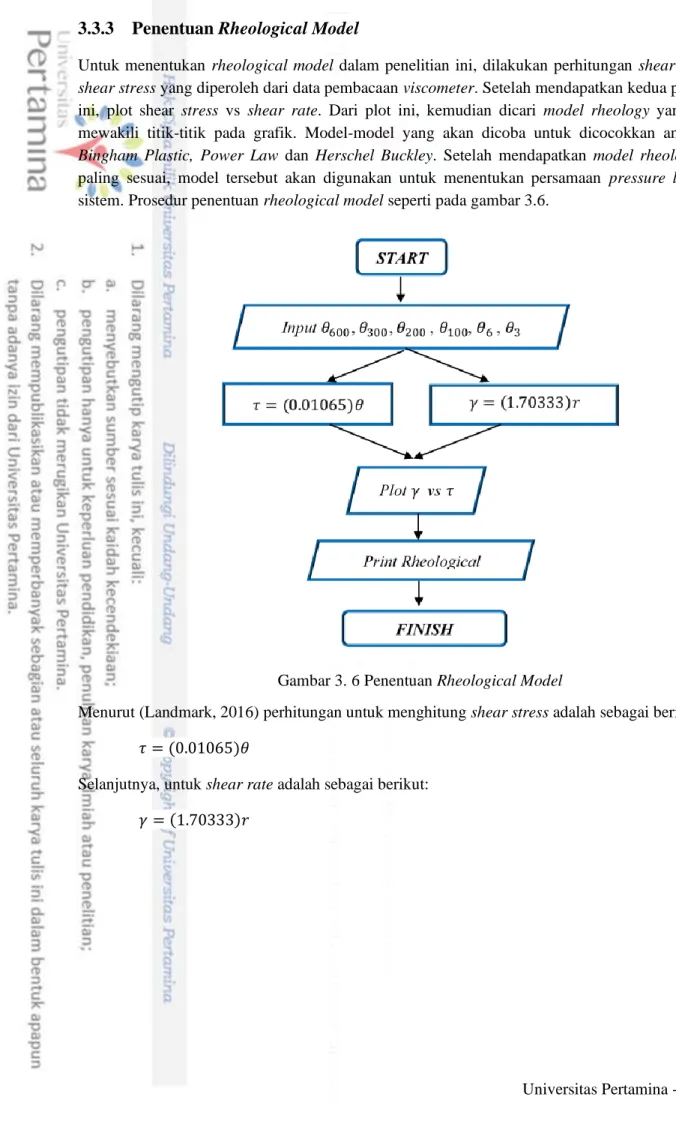

3.3.3 Penentuan Rheological Model

Untuk menentukan rheological model dalam penelitian ini, dilakukan perhitungan shear rate dan shear stress yang diperoleh dari data pembacaan viscometer. Setelah mendapatkan kedua parameter ini, plot shear stress vs shear rate. Dari plot ini, kemudian dicari model rheology yang paling mewakili titik-titik pada grafik. Model-model yang akan dicoba untuk dicocokkan antara lain Bingham Plastic, Power Law dan Herschel Buckley. Setelah mendapatkan model rheology yang paling sesuai, model tersebut akan digunakan untuk menentukan persamaan pressure loss pada sistem. Prosedur penentuan rheological model seperti pada gambar 3.6.

Menurut (Landmark, 2016) perhitungan untuk menghitung shear stress adalah sebagai berikut:

𝜏 = (0.01065)𝜃 (3. 14)

Selanjutnya, untuk shear rate adalah sebagai berikut:

𝛾 = (1.70333)𝑟 (3. 15)

Universitas Pertamina - 19

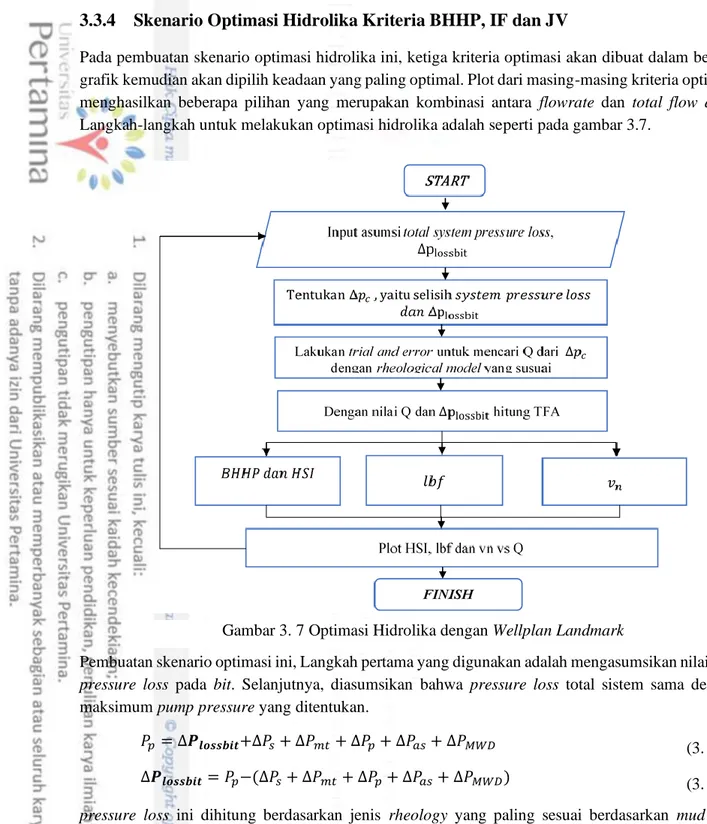

3.3.4 Skenario Optimasi Hidrolika Kriteria BHHP, IF dan JV

Pada pembuatan skenario optimasi hidrolika ini, ketiga kriteria optimasi akan dibuat dalam bentuk grafik kemudian akan dipilih keadaan yang paling optimal. Plot dari masing-masing kriteria optimasi menghasilkan beberapa pilihan yang merupakan kombinasi antara flowrate dan total flow area. Langkah-langkah untuk melakukan optimasi hidrolika adalah seperti pada gambar 3.7.

Pembuatan skenario optimasi ini, Langkah pertama yang digunakan adalah mengasumsikan nilai dari pressure loss pada bit. Selanjutnya, diasumsikan bahwa pressure loss total sistem sama dengan maksimum pump pressure yang ditentukan.

𝑃𝑝 = ∆𝑷𝒍𝒐𝒔𝒔𝒃𝒊𝒕+∆𝑃𝑠+ ∆𝑃𝑚𝑡 + ∆𝑃𝑝+ ∆𝑃𝑎𝑠+ ∆𝑃𝑀𝑊𝐷 (3. 16) ∆𝑷𝒍𝒐𝒔𝒔𝒃𝒊𝒕= 𝑃𝑝−(∆𝑃𝑠+ ∆𝑃𝑚𝑡 + ∆𝑃𝑝+ ∆𝑃𝑎𝑠+ ∆𝑃𝑀𝑊𝐷) (3. 17) pressure loss ini dihitung berdasarkan jenis rheology yang paling sesuai berdasarkan mud test. Selanjutnya, dengan persamaan rheology yang telah ditentukan dilakukan trial and error untuk memperoleh nilai dari flowrate berdasarkan pressure loss pada masing-masing komponen. Setelah flowrate diperoleh, dari data pressure loss pada bit hitung TFA. Setelah data TFA diketahui, hitung masing-masing kriteria BHHP, IF dan JV. Ulangi dengan berbagai asumsi pressure loss pada bit. Metode perhitungan pressure loss system akan sangat ditentukan dari model rheology yang dipilih. Dalam pembahasan ini, akan dibahas metode perhitungan dengan metode Herschel-Buckley. Perhitungan pressure loss antara lain:

Universitas Pertamina - 20

3.3.4.1 Pressure Loss di Pipa (DP, HWDP, Float Sub, Drill Collar, Jar, Stabilizer)

Untuk menghitung pressure loss di pipa digunakan persamaan dari (Guo & Liu, 2011), langkah awal yang dilakukan adalah menghitung Reynold Number. Gambar 3.8 menggambarkan langkah-langkah perhitungan Reynolds Number di pipa.Perhitungan yield stress (τ𝑦) dihitung dari persamaan berikut ini:

τ𝑦= 2𝜃3− 𝜃6 (3. 18)

Universitas Pertamina - 21 Persamaan yang digunakan pada perhitungan yang dilakukan antara lain 𝐹𝑙𝑢𝑖𝑑 𝑓𝑙𝑜𝑤 𝑖𝑛𝑑𝑒𝑥 (𝑛) dan 𝐹𝑙𝑢𝑖𝑑 𝑐𝑜𝑛𝑠𝑖𝑠𝑡𝑒𝑛𝑐𝑦 𝑖𝑛𝑑𝑒𝑥 (𝐾). Persamaan untuk masing-masing perhitungan adalah sebagai berikut:

𝑛 = 3.32 𝑙𝑜𝑔10(θ600−τ𝑦 θ300−τ𝑦

) (3. 19)

𝑘 = θ300−τ𝑦

511𝑛 (3. 20)

Correction Coefficient untuk pipa (𝐶𝑐) diperoleh dari:

𝐶𝑐 = 1 − ( 1 2𝑛 + 1) x τ𝑦 τ𝑦+ 𝑘 [(3𝑛 + 1)𝑄𝑛(𝑅)3 ] 𝑛 (3. 21)

Penentuan Viscosity (𝜇) sebagai berikut:

𝜇 = τ𝑦+ 𝑘 [( 3𝑛 + 1 𝑛𝐶𝑐 ) ( 𝑄 𝜋𝑅3)] 𝑛 (3𝑛 + 1𝑛𝐶𝑐 ) (𝜋𝑅𝑄3) (3. 22)

Persamaan Reynolds Number untuk pipa yaitu (𝑅𝑒): 𝑅𝑒 =2𝜌𝑄

𝜇𝜋𝑅 (3. 23)

Equivalent Reynolds Number (𝑅𝑒𝑒𝑞) diperoleh dari:

Perhitungan Critical Equivalent Reynold Number (𝑅𝑒𝑒𝑞𝑐𝑟) sebagai berikut:

𝑅𝑒𝑒𝑞𝑐𝑟 = [4(3𝑛 + 1) 𝑛𝑦 ] 1 1−𝑧 (3. 25) 𝑅𝑒𝑒𝑞 = 𝐶𝑐 ∗ 𝑅𝑒 (3. 24)

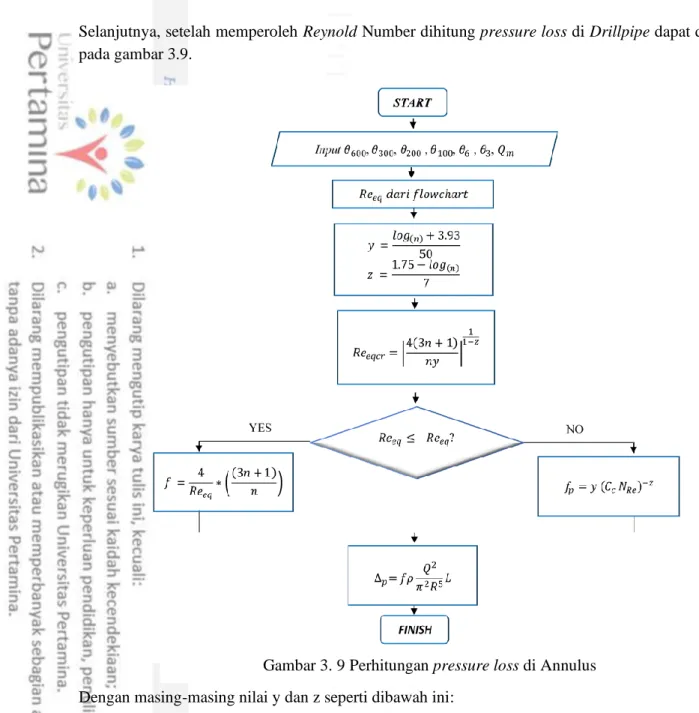

Universitas Pertamina - 22 Selanjutnya, setelah memperoleh Reynold Number dihitung pressure loss di Drillpipe dapat dilihat pada gambar 3.9.

Dengan masing-masing nilai y dan z seperti dibawah ini: 𝑦 =𝑙𝑜𝑔(𝑛)+ 3.93

50 (3. 26)

𝑧 =1.75 − 𝑙𝑜𝑔(𝑛)

7 (3. 27)

Jika Reeqcr < Reeq, maka nilai friction factor (laminar): 𝑓 = 4

𝑅𝑒𝑒𝑞∗ (

(3𝑛 + 1)

𝑛 ) (3. 28)

Jika tidak, maka nilai friction factor (turbulent):

𝑓 = 𝑦 (𝐶𝑐 𝑅𝑒)−𝑧 (3. 29)

Universitas Pertamina - 23 Sehingga, perhitungan Pipe pressure loss adalah:

3.3.4.2 Pressure Loss di Annulus

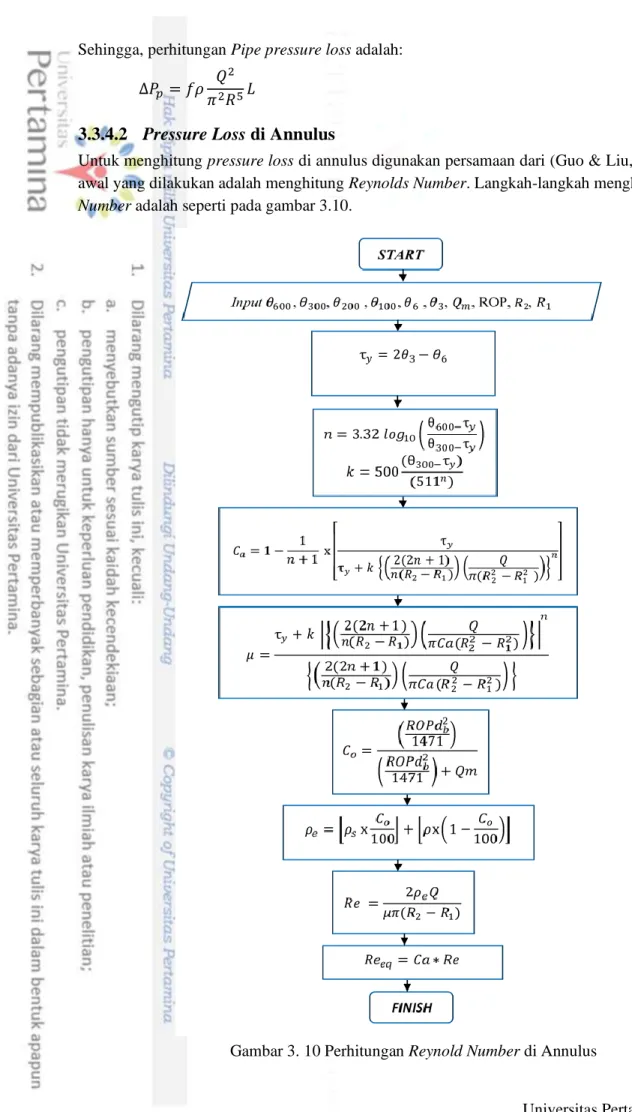

Untuk menghitung pressure loss di annulus digunakan persamaan dari (Guo & Liu, 2011), langkah awal yang dilakukan adalah menghitung Reynolds Number. Langkah-langkah menghitung Reynolds Number adalah seperti pada gambar 3.10.

∆𝑃𝑝= 𝑓𝜌 𝑄2

𝜋2𝑅5𝐿 (3. 30)

Universitas Pertamina - 24 Selanjutnya, setelah memperoleh Reynold Number dihitung pressure loss di Annulus dengan langkah-langkah seperti gambar 3.11.

Persamaan Correction coefficient untuk annulus (𝐶𝑎),

𝐶𝑎= 1 − 1 𝑛 + 1 x [ τ𝑦 τ𝑦+ 𝑘 {(𝑛(𝑅2(2𝑛 + 1) 2− 𝑅1)) ( 𝑄 𝜋(𝑅2 2 − 𝑅 1 2 ) )} 𝑛 ] (3. 31)

Persamaan viscosity (𝜇) sebagai berikut,

𝜇 = τ𝑦+ 𝑘 [{(𝑛(𝑅22(2𝑛 + 1)− 𝑅1)) (𝜋𝐶𝑎(𝑅𝑄 2 2 − 𝑅1 2) )}] 𝑛 {(𝑛(𝑅2(2𝑛 + 1) 2− 𝑅1)) ( 𝑄 𝜋𝐶𝑎(𝑅2 2 − 𝑅1 2))} (3. 32) Gambar 3. 11 Perhitungan pressure loss di Annulus

Universitas Pertamina - 25 Jika tanpa cutting, Perhitungan Reynolds Number (Re) yaitu:

𝑅𝑒 = 2𝜌𝑄

𝜇𝜋(𝑅2− 𝑅1) (3. 33)

Jika dengan cutting, terlebih dahulu hitung densitas equivalent (𝜌𝑒) dengan persamaan berikut: 𝜌𝑒= [𝜌𝑠 x

𝐶𝑜

100] + [𝜌x (1 − 𝐶𝑜

100)] (3. 34)

Selanjutnya hitung Reynolds number dengan persamaan (Re), 𝑅𝑒 = 2𝜌𝑒𝑄

𝜇𝜋(𝑅2− 𝑅1) (3. 35)

Equivalent Reynolds Number (𝑅𝑒𝑒𝑞) ,

𝑅𝑒𝑒𝑞 = 𝐶𝑎 ∗ 𝑅𝑒 (3. 36)

Perhitungan Critical Equivalent Reynold Number (𝑅𝑒𝑒𝑞𝑐𝑟) sebagai berikut:

𝑅𝑒𝑒𝑞𝑐𝑟 = [ 8(2𝑛 + 1) 𝑛𝑦 ] 1 1−𝑧 (3. 37) Jika Reeqcr < Reeq, maka nilai friction factor (laminar):

𝑓 = 8 𝑅𝑒𝑒𝑞

∗ ((2𝑛 + 1)

𝑛 ) (3. 38)

Jika tidak, friction factor (turbulent):

𝑓 = 𝑦 (𝐶𝑎 𝑁𝑅𝑒)−𝑧 (3. 39)

Sehingga, perhitungan pressure loss di annulus, ∆𝑃𝑎𝑠 = 𝑓𝜌

𝑄2 𝜋2(𝑅

2− 𝑅1)(𝑅2 2 − 𝑅1 2)2

Universitas Pertamina - 26

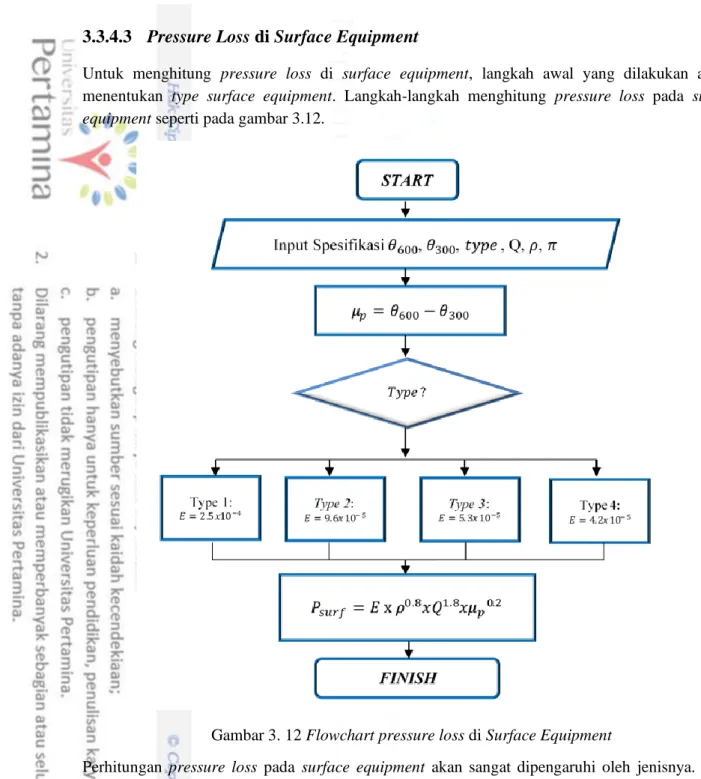

3.3.4.3 Pressure Loss di Surface Equipment

Untuk menghitung pressure loss di surface equipment, langkah awal yang dilakukan adalah menentukan type surface equipment. Langkah-langkah menghitung pressure loss pada surface equipment seperti pada gambar 3.12.

Gambar 3. 12 Flowchart pressure loss di Surface Equipment

Perhitungan pressure loss pada surface equipment akan sangat dipengaruhi oleh jenisnya. Type surface equipment adalah sebagai berikut (IADC, 2000):

Sumber: (IADC, 2000)

Universitas Pertamina - 27 Nilai masing-masing konstanta loss (E) type 1, type 2, type 3 dan type 4 berturut-turut:

𝐸 = 2.5𝑥10−4 (3. 41)

𝐸 = 9.6𝑥10−5 (3. 42)

𝐸 = 5.3𝑥10−5 (3. 43)

𝐸 = 4.2𝑥10−5 (3. 44)

Pressure loss di Surface Equipment dihitung dengan:

∆𝑃𝑠 = 𝐸 x 𝜌0.8𝑥𝑄1.8𝑥𝜇𝑝0.2 (3. 45)

3.3.4.4 Pressure Loss pada Tool Joint

Perhitungan pressure loss pada Tool Joint menurut Landmark (2016) akan sangat dipengaruhi oleh

Tool joint loss coefficient sebagai fungsi dari Reynolds number pada pipa (𝐾𝑡𝑗).

Jika 𝑅𝑒 < 1000, maka: 𝐾𝑡𝑗 = 0.0 (3. 46) Jika 1000 < 𝑅𝑒 ≤ 3000, maka: 𝐾𝑡𝑗 = (1.91) 𝑙𝑜𝑔 (𝑅𝑒) − 5.64 (3. 47) Jika 3000 < 𝑅𝑒 ≤ 13,000, maka: 𝐾𝑡𝑗 = 4.66 − (1.05 𝑙𝑜𝑔 (𝑅𝑝)) (3. 48)

Selanjutnya nilai Ktj Jika 𝑅𝑒 > 13,000:

𝐾𝑡𝑗 = 0.33 (3. 49)

Pressure loss di Tool Joint dihitung dengan, ∆𝑝𝑡𝑗 =

𝜌𝐾𝑡𝑗𝑣𝑓2

Universitas Pertamina - 28 Langkah-langkah menghitung Tool Joint Pressure Loss adalah sebagai pada gambar 3.13 berikut:

3.3.4.5 Pressure Loss di MWD dan Mud Motor

Pressure Loss ini masing-masing diperoleh dari spesifikasi masing-masing produk yang digunakan. Untuk MWD digunakan catalog dari Sperry Sun M/LWD. Sedangkan untuk mud motor menggunakan catalog dari Sperry Sun Performance PDM. Pada masing-masing catalog terdapat beberapa pengujian dari berbagai flowrate yang menghasilkan data pressure loss. Dari data ini, pressure loss dari parameter flowrate yang diinginkan dengan trendline dari masing-masing data pressure loss yang diketahui.