Pengendalian Kualitas Produk Kantong Plastik dalam Menurunkan Tingkat Kegagalan Produk

Jadi

Suliawati(1) dan Vita Sari Gumay(2)

(1) Teknik Industri, Fakultas Teknik, Universitas Islam Sumatera Utara, Jl. Sisingamangaraja Teladan Medan 20212

(2) Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Jl. Dr. Mansyur Kampus USU Medan 20155

(1) suliawati93@yahoo.co.id

ABSTRAK

Lokasi penelitian merupakan suatu usaha yang bergerak dalam bidang pembuatan kantong plastik daur ulang dimana proses produksinya make to stock. Pihak pembuatan kantong plastik secara umum sudah melakukan pengendalian kualitas terhadap produk yang dihasilkan. Namun pada kenyataannya masih ada kegagalan yang ditemui. Tujuan diakukannya penelitian ini adalah untuk mengetahui jenis kegagalan yang sering terjadi terhadap produk kantong plastik. Jenis kecacatan yang ada pada produk kantong plastik yaitu sobek, bolong, pegangan putus dengan masing-masing nilai persentase sebesar 36,36%, 42,42% dan 21,22%. Histogram adalah diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya. Sobek memiliki frekuensi sebesar 12,bolong sebesar 14 dan pegangan putus sebanyak 7.

Kemudian untuk melihat perbandingan persentasenya digunakan diagram pareto.

Kata kunci— Faktor kegagalan, jenis kegagalan, histogram, diagram pareto, fish bone diagram

I. PENDAHULUAN

Kualitas sudah menjadi hal yang penting dan menjadi faktor untuk pelanggan membeli produk tersebut. Memahami dan mengerti cara untuk mengatur kualitas dari sebuah produk menjadi kunci utama pembawa sebuah perusahaan menuju sukses dan berkembang. Kualitas dapat diartikan sebagai suatu kumpulan dari sejumlah karakteristik yang terukur dan menunjukan derajat kebaikan suatu produk. Kualitas di artikan sebagai faktor- faktor yang terdapat dalam suatu produk yang menyebabkan produk tersebut sesuai dengan tujuan untuk apa produk tersebut dihasilkan atau dibutuhkan.

Persaingan dibidang industri dalam beberapa tahun terakhir ini mengakibatkan pertumbuhan dan perkembangan industri di Indonesia berkembang pesat. Salah satu cara dalam menjaga persaingan dengan competitor lain adalah dengan mengutamakan kualitas suatu produk sehingga dibutuhkan orang yang benar-benar ahli dalam bidangnya yang dapat bekerja sesuai dengan standar agar kualitas produk yang dikontrol dapat terkendali dengan baik.

PT. Mandiri Plastik merupakan pabrik yang bergerak dibidang pembuatan kantong plastik daur ulang dimana proses produksinya make to stock. Melalui pengendalalian kualitas dapat diketahui faktor-faktor yang menyebabkan penyimpangan-penyimpangan yang terjadi dan bagaimana cara untuk menanggulanginya sehingga dapat berkurangnya produk gagal.

Berdasarkan latar belakang yang ada, maka dapat dirumuskan tujuan penelitian yang ingin dicapai, yaitu :

1. Menentukan faktor-faktor yang menyebabkan kegagalan produk yang dihasilkan.

2. Mengetahui jenis kegagalan yang terjadi pada produk yang dihasilkan.

Dalam Simple random sampling setiap elemen dari populasi mempunyai kesempatan atau peluang yang sama untuk terpilih menjadi anggota sampel dikarenakan tidak terbatas (unrestricted) karena semua elemen diperlakukan sama dalam arti semuanya mempunyai kesempatan terpilih yang sama walupun karakteristik masing-masing mungkin tidak sama.

II. METODOLOGI PENELITIAN

Objek penelitian yang dilakukan adalah produk kantong plastik. Kantong plastik tersebut akan diperiksa jumlah produk yang cacat dan jumlah kecacatan yang terdapat pada setiap unit produk berdasarkan 3 kecacatan produk yaitu sobek, bolong dan pegangan putus.Penelitian ini dilakukan di PT. Mandiri Plastik, data yang diambil berupa data sampel sebanyak 405 data. Teknik pengambilan sampel yang digunakan adalah teknik simple random sampling. Kemudian data mengenai variabel produk tersebut dimasukkan ke dalam check sheet.

III. HASIL DAN PEMBAHASAN A. Histogram

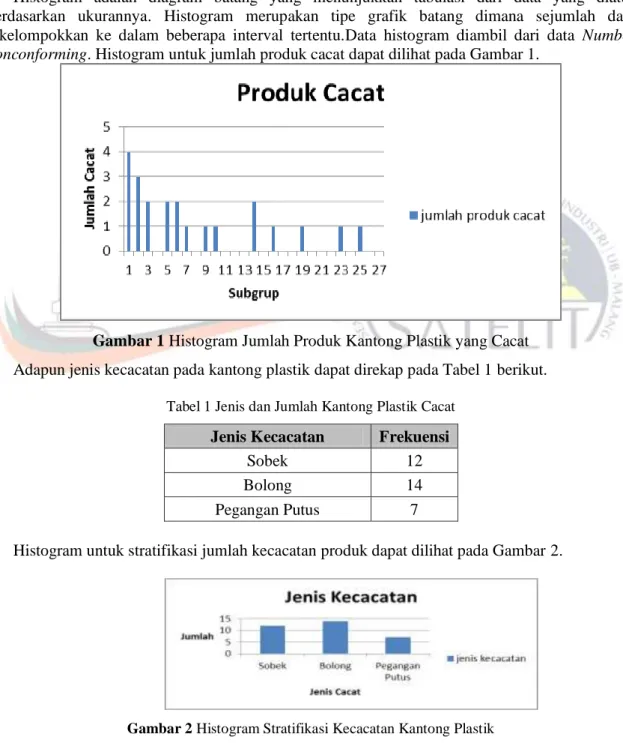

Histogram adalah diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya. Histogram merupakan tipe grafik batang dimana sejumlah data dikelompokkan ke dalam beberapa interval tertentu.Data histogram diambil dari data Number nonconforming. Histogram untuk jumlah produk cacat dapat dilihat pada Gambar 1.

Gambar 1 Histogram Jumlah Produk Kantong Plastik yang Cacat Adapun jenis kecacatan pada kantong plastik dapat direkap pada Tabel 1 berikut.

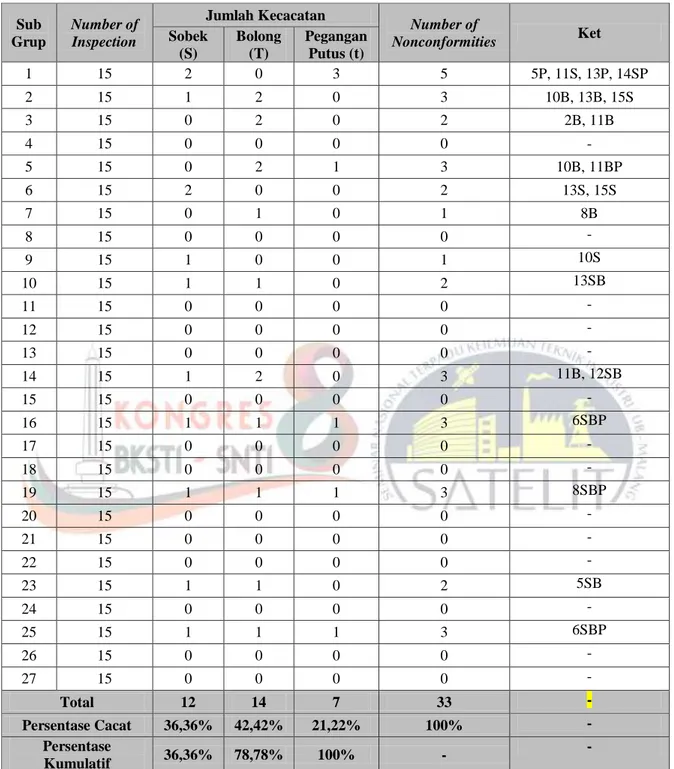

Tabel 1 Jenis dan Jumlah Kantong Plastik Cacat

Jenis Kecacatan Frekuensi

Sobek 12

Bolong 14

Pegangan Putus 7

Histogram untuk stratifikasi jumlah kecacatan produk dapat dilihat pada Gambar 2.

Gambar 2 Histogram Stratifikasi Kecacatan Kantong Plastik B. Diagram Pareto Berdasarkan Pengukuran

terjadi, maka jenis cacat harus diurutkan berdasarkan persentase terbesar, kemudian dihitung persentase kumulatifnya. Persentase perbandingan tersebut dapat dilihat pada Tabel 2. dibawah ini.

Tabel 2 Perhitungan Jumlah Kantong Plastik Cacat

Sub Grup

Number of Inspection

Jumlah Kecacatan

Number of

Nonconformities Ket

Sobek (S)

Bolong (T)

Pegangan Putus (t)

1 15 2 0 3 5 5P, 11S, 13P, 14SP

2 15 1 2 0 3 10B, 13B, 15S

3 15 0 2 0 2 2B, 11B

4 15 0 0 0 0 -

5 15 0 2 1 3 10B, 11BP

6 15 2 0 0 2 13S, 15S

7 15 0 1 0 1 8B

8 15 0 0 0 0 -

9 15 1 0 0 1 10S

10 15 1 1 0 2 13SB

11 15 0 0 0 0 -

12 15 0 0 0 0 -

13 15 0 0 0 0 -

14 15 1 2 0 3 11B, 12SB

15 15 0 0 0 0 -

16 15 1 1 1 3 6SBP

17 15 0 0 0 0 -

18 15 0 0 0 0 -

19 15 1 1 1 3 8SBP

20 15 0 0 0 0 -

21 15 0 0 0 0 -

22 15 0 0 0 0 -

23 15 1 1 0 2 5SB

24 15 0 0 0 0 -

25 15 1 1 1 3 6SBP

26 15 0 0 0 0 -

27 15 0 0 0 0 -

Total 12 14 7 33 -

Persentase Cacat 36,36% 42,42% 21,22% 100% -

Persentase

Kumulatif 36,36% 78,78% 100% - -

Selanjutnya dibuat Pareto diagram untuk melihat bagaimana perbandingan persentase tersebut. Pareto diagram perbandingan cacat pada kantong plastik dapat dilihat pada Gambar 3.

Gambar 3 Pareto Diagram

Prinsip Pareto sebagai aturan 80/20 yang berarti bahwa 80% kecacatan yang terjadi pada kantong plastik disebabkan oleh 20% kantong plastik yang cacat, yaitu bolong dan sobek.

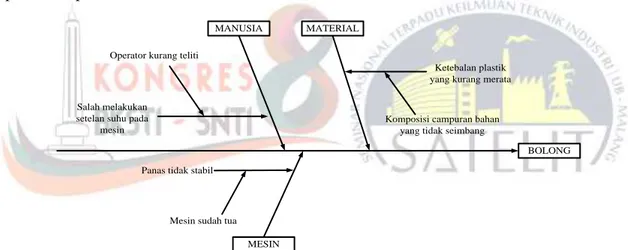

C. Fish Bone Diagram

Pada saat cacat, kesalahan atau masalah telah diidentifikasi dan terisolasi untuk studi lebih lanjut, kita harus mulai menganalisa penyebab potensial dari efek yang tidak diinginkan. Untuk menganalisa dan menemukan factor-faktor yang berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja . Berdasarkan hasil pengamatan pada lantai produksi proses pembuatan kantong plastik, terdapat beberapa faktor utama penyebab cacat yang dapat dilihat pada Gambar 4.

Operator kurang teliti

MANUSIA MATERIAL

Ketebalan plastik yang kurang merata

Komposisi campuran bahan yang tidak seimbang

Panas tidak stabil

Mesin sudah tua MESIN

BOLONG Salah melakukan

setelan suhu pada mesin

Gambar 4 Fish Bone Diagram Bolong

Usulan tindakan perbaikan untuk jenis kecacatan bolong berdasarkan faktor penyebab yang ditemukan dapat dilihat pada tabel 3.

Tabel 3 Usulan Perbaikan Berdasarkan Faktor Penyebab Kecacatan Bolong Faktor Penyebab Usulan Tindakan Perbaikan Manusia

Operator kurang teliti Memberikan peringatan kepada operator yang kurang teliti

Salah melakukan setelan suhu pada mesin

Material

Komposisi campuran bahan yang tidak seimbang

Melakukan evaluasi terhadap bahan baku yang digunakan

Ketebalan plastik yang kurang rata

Mesin

Panas tidak stabil Memperhatikan petunjuk standar set up mesin

Mesin sudah tua Perlu dilakukan pemerikasaan pada mesin

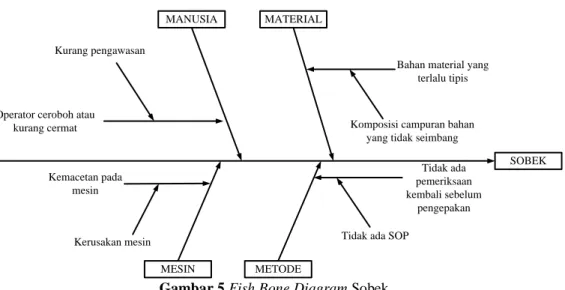

Operator ceroboh atau kurang cermat

Kurang pengawasan

MANUSIA MATERIAL

Bahan material yang terlalu tipis

Komposisi campuran bahan yang tidak seimbang

Kemacetan pada mesin

Kerusakan mesin MESIN

SOBEK

METODE

Tidak ada pemeriksaan kembali sebelum

pengepakan Tidak ada SOP

Gambar 5 Fish Bone Diagram Sobek

Usulan tindakan perbaikan untuk jenis kecacatan sobek berdasarkan faktor penyebab yang ditemukan dapat dilihat pada tabel 4.

Tabel 4 Usulan Perbaikan Berdasarkan Faktor Penyebab Kecacatan Sobek

Faktor Penyebab Usulan Tindakan Perbaikan

Manusia

Operator ceroboh atau kurang cermat

Melakukan pengawasan kepada para pekerja dengan lebih ketat Kurang pengawasan

Material

Bahan material yang terlalu tipis Memberikan standar yang baik untuk setiap bahan baku yang diorder

Komposisi campuran bahan yang tidak seimbang

Mesin

Kemacetan pada mesin Segera mengganti komponen yang rusak agar tidak menghambat proses produksi Kerusakan mesin

Metode

Tidak adanya pemeriksaan kembali sebelum pengepakan

Membuat manual prosedur agar dapat dipahami dan diikuti operator sebagai petunjuk kerja Tidak ada SOP

IV. PENUTUP

Kecacatan yang terdapat pada proses produksi kantong plastik ini adalah sobek, bolong, dan pegangan putus. Penyebab cacat bolong adalah material dan penyebab cacat sobek adalah machine. Perbaikan yang dilakukan adalah perbaikan untuk faktor manusia, mesin, material, dan metode. Tindakan perbaikan dari penyebab kecacatan pada sistem dengan mengunakan metode 5W+1H. Jenis kecacatan yang dominan adalah bolong sebesar 42,42% dan sobek sebesar 36,36%

berdasarkan diagram pareto aturan 80/20.

Usulan perbaikan untuk faktor manusia dilakukan peningkatan kemampuan manusia untuk menggunakan mesin produksi dengan memberikan pelatihan yang rutin dan pengawasan yang ketat. Untuk faktor material dilakukan dengan melakukan inspeksi bahan baku dan pencampurannya sebelum diaduk di stasiun pengadukan. Untuk faktor mesin dilakukan dengan mengawasi kinerja dari setiap operator mesin, peningkatan kinerja mesin produksi dan egera mengganti komponen yang rusak agar tidak menghambat proses produksi. Dengan perbaikan ini diharapkan dapat mengurangi jumlah produk yang cacat.

DAFTAR PUSTAKA

Adetia, dkk, 2015, Usulan Perbaikan Kualitas Menggunakan Metode Six Sigma untuk Mengurangi Jumlah Cacat Produk Ubin Teraso pada Pt. Ubin Alpen. Bandung: Institut Teknologi Nasional

Montgomery, Douglas C, 2009, Introduction to Statistical Quality Control 6th Edition. United State of America: John Wiley & Sons, Inc.

Rudi, Tambunan, 2013, Standard Operating Procedure (SOP). Jakarta: PT. Suka Buku.

Sinulingga, Sukaria, 2011, Metode Penelitian. Medan: USU Press