LAPORAN KERJA PRAKTEK

DI

PT. KATSUSHIRO INDONESIA

Jl. Jababeka XII Blok I, Kawasan Industri Jababeka

Cikarang, Bekasi - Indonesia

Disusun oleh:

FITRI DWI AUGUSTINE 12/332953/SV/01664

PROGRAM STUDI TEKNIK MESIN

SEKOLAH VOKASI

UNIVERSITAS GADJAH MADA

2015

DEPARTEMEN PENDIDIKAN NASIONAL

DEPARTEMEN TEKNIK MESIN

SEKOLAH VOKASI UNIVERSITAS GADJAH MADA

KERJA PRAKTEK

di

PT. KATSUSHIRO INDONESIA

Jalan Jababeka XII Blok I, Jababeka Industrial Estate,

Cikarang, Bekasi

Disusun untuk melengkapi Persyaratan kelulusan

PROGRAM STUDI TEKNIK MESIN

Sekolah Vokasi Universitas Gadjah Mada

Nama : Fitri Dwi Augustine

NIM : 12/332953/SV/01664 Konsentrasi : Manufaktur

Prodi : Teknik Mesin Fakultas : Sekolah Vokasi

Universitas : Universitas Gadjah Mada Telah diperiksa dan disetujui,

LEMBAR PENGESAHAN

LAPORAN KERJA PRAKTEK

Di

PT. KATSUSHIRO INDONESIA

JALAN JABABEKA XII BLOK I, KAWASAN INDUSTRI

JABABEKA, CIKARANG, BEKASI

Disusun oleh:

Nama : Fitri Dwi Augustine NIM : 12/332953/SV/01664 Konsentrasi : Manufaktur

Prodi : Teknik Mesin Fakultas : Sekolah Vokasi

Universitas : Universitas Gadjah Mada Telah diperiksa dan disahkan,

Cikarang, 13 Mei 2015

KATA PENGANTAR

Pertama penulis panjatkan puji dan syukur kehadirat Allah SWT yang telah memberikan rahmat dan kuasa-Nya sehingga penulis diberikan kemudahan dalam menyelesaikan penyusunan laporan kerja praktek ini dengan baik dan tepat pada waktunya.

Laporan kerja praktek ini ditulis untuk memenuhi salah satu persyaratan akademik kelulusan di Program Studi Teknik Mesin Sekolah Vokasi Universitas Gadjah Mada. Dengan penyusunan laporan kerja praktek ini, penulis mengharapkan dapat memberi sedikit tambahan pengetahuan bagi para pembaca, khususnya bagi yang mempelajari teknik mesin.

Selesainya laporan ini tidak lepas dari bantuan beberapa pihak. Oleh karena itu, perkenankan penulis mengucapkan terima kasih kepada semua pihak yang telah membantu penulis dalam penyusunan laporan kerja praktek ini.

Ucapkan terima kasih penulis haturkan kepada :

1. Bapak Lilik Dwi Setyana, ST., MT, selaku Ketua Program Studi Teknik Mesin Sekolah Vokasi Universitas Gadjah Mada

2. Bapak B. Tulung Prayoga ST., MT selaku Dosen Pembimbing Akademik dan Kerja Praktek.

3. Seluruh Dosen dan Staf Karyawan Program Studi Teknik Mesin Sekolah Vokasi UGM yang telah memberikan ilmu dan pelayanan yang terbaik kepada penulis dan membantu dalam pelaksanaan kerja praktek ini hingga selesai

4. Ibu dan Bapak, terima kasih atas doa dan dukungannya selama ini, kakak, terimakasih atas motivasinya selama ini.

5. Bapak Sugiartono selaku pembimbing dalam melaksanakan kerja praktek di PT. Katsushiro Indonesia. Terima kasih atas bimbingannya.

6. Staf dan karyawan PT. Katsushiro Indonesia, Ibu Selvi, Pak Saipul, Pak Junaedi, Pak Yayan, Pak Supriyono, Pak Anto, Pak Mateus, Mbak Puspita, Mak Yeti dkk terima kasih atas kerjasama dan bantuannya selama ini.

7. Suryadi Tega, M. Tsalatsa Rizal dan Ardi Septian sebagai rekan kerja praktek. Terima kasih atas informasi serta dukungan untuk saling membantu demi berjalannya masa kerja praktek selama 4 bulan.

8. Semua rekan-rekan yang telah membantu penulisan laporan kerja praktek ini, baik itu berupa saran, doa, maupun dukungan, yang tidak dapat penulis sebutkan satu persatu.

Akhir kata penulis berharap semoga laporan ini bermanfaat bagi penulis pada khususnya dan pembaca pada umumnya.

Dalam penyusunan laporan kerja praktek ini penulis menyadari adanya keterbatasan dalam wawasan dan ilmu yang penulis miliki, oleh karena itu penulis mohon maaf atas kekurangan dan membuka diri terhadap saran dan kritik yang bersifat membangun demi kebaikan dikemudian hari.

Cikarang, Mei 2014

DAFTAR ISI

SURAT PERINTAH KERJA PRAKTEK ... i

HALAMAN PENGESAHAN KERJA PRAKTEK DARI UNIVERSITAS ... ii

HALAMAN PENGESAHAN KERJA PRAKTEK DARI PERUSAHAAN ... iii

SURAT KETERANGAN TELAH MELAKSANAKAN KERJA PRAKTEK .... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Kerja Praktek ... 2

1.3 Manfaat Kerja Praktek ... 3

1.4 Batasan Umum ... 4

1.5 Tempat dan Waktu Pelaksanaan ... 4

1.6 Metodologi Pengumpulan Data ... 4

1.7 Sistematika Penulisan ... 5

BAB 2 TINJAUAN UMUM PERUSAHAAN ... 7

2.1 Visi dan Misi Perusahaan ... 8

2.1.1 Visi Perusahaan ... 8

2.1.2 Misi Perusahaan ... 8

2.2 Layout Perusahaan ... 9

2.3 Produk Perusahaan ... 10

2.4 Struktur Organisasi ... 13

2.5 Personel Bagian Produksi ... 15

BAB 3 DASAR TEORI ... 17

3.1 Sistem Produksi ... 17

3.1.1 Sistem Manufaktur ... 17

BAB 4 SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA ... 23

4.1 Cutting Process ... 24

4.1.1 Mesin Gas Cutting ... 27

4.1.2 Mesin Plasma Nozzle ... 29

4.1.3 Mesin Laser Cutting ... 30

4.1.4 Perawatan Mesin ... 31 4.1.5 Permasalahan ... 32 4.2 Second Process... 33 4.2.1 Chamfering ... 33 4.2.2 Bending... 37 4.2.3 Machining... 43 4.2.4 Perawatan Mesin ... 47 4.2.5 Permasalahan ... 47 4.3 Welding Process ... 48 4.3.1 Perawatan Mesin ... 52 4.3.2 Permasalahan ... 52 4.4 Finishing ... 53 4.4.1 Gerinda ... 53 4.4.2 Shot Blasting ... 53 4.4.3 Painting ... 54 4.4.4 Perawatan Mesin ... 55 4.5 Production Engineering ... 56 BAB 5 ANALISIS ... 61 5.1 Analisis Proses ... 61 5.2 Analisis Prosedur ... 62 BAB 6 PENUTUP ... 66 6.1 Kesimpulan ... 66 6.2 Saran ... 66 DAFTAR PUSTAKA ... 68 LAMPIRAN ... 69

DAFTAR TABEL

Tabel 4.1 Perbedaan Tiga Jenis Mesin pada Bagian Cutting ... 26 Tabel 4.2 Jenis Kerusakan Akibat Pengelasan ... 52

DAFTAR GAMBAR

Gambar 2.1 PT. Katsushiro Indonesia Jababeka Plant ... 7

Gambar 2.2 PT. Katsushiro Indonesia Kawasan MM2100 Plant ... 8

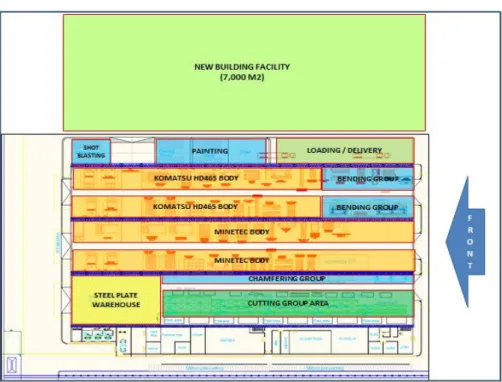

Gambar 2.3 PT. Katsushiro Indonesia Jababeka Plant Layout ... 9

Gambar 2.4 PT. Katsushiro Indonesia Kawasan MM2100 Plant Layout ... 9

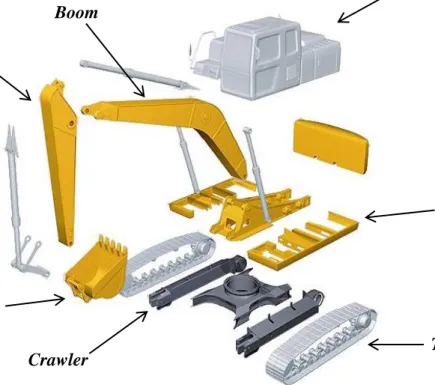

Gambar 2.5 Komponen Semifinish ... 10

Gambar 2.6 Komponen Excavator ... 11

Gambar 2.7 Body Truck – Standard Body Type ... 11

Gambar 2.8 Body Truck – Light Body Type ... 12

Gambar 2.9 Dozer Parts ... 12

Gambar 2.10 Produk Lain ... 12

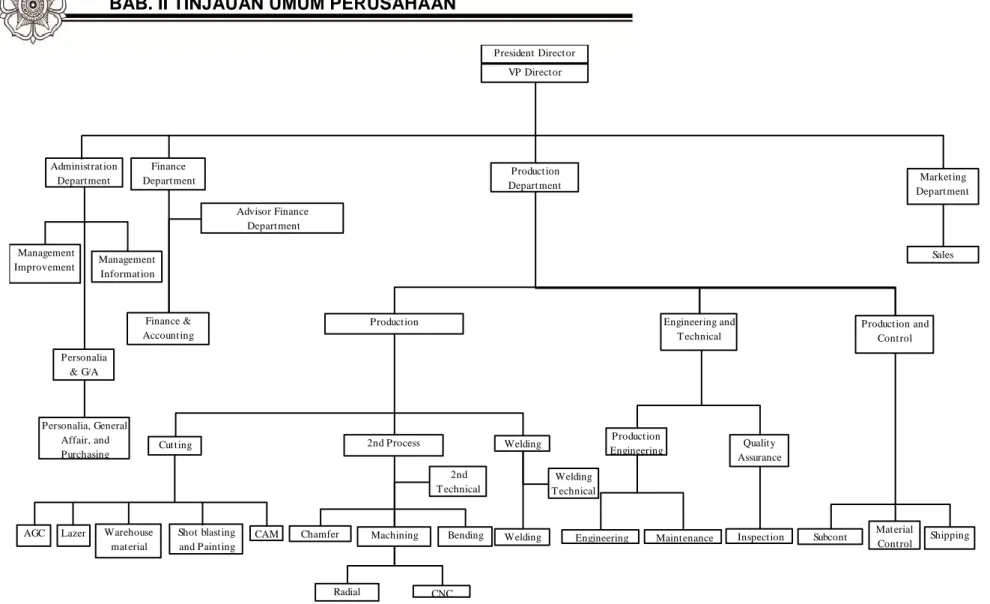

Gambar 2.11 Struktur Organisasi PT. Katsushiro Indonesia ... 14

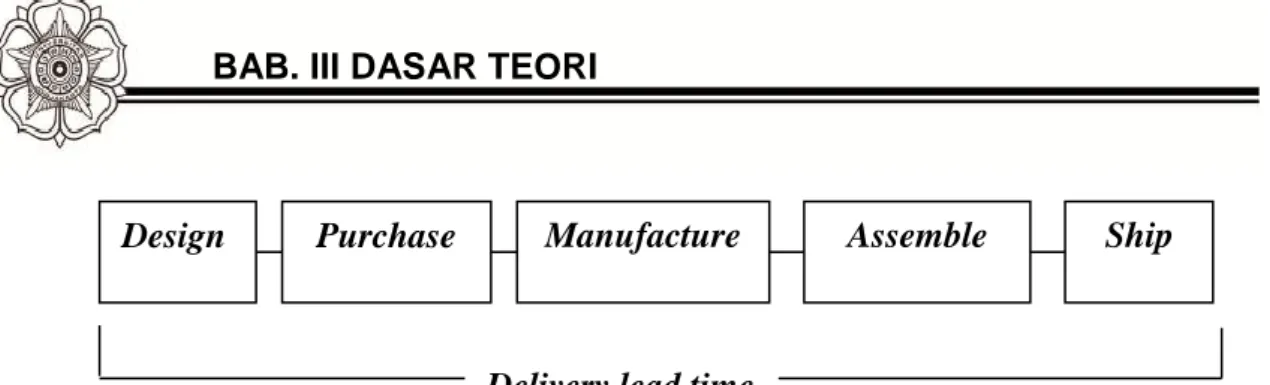

Gambar 3.1 Aliran Proses Engineering to Order ... 18

Gambar 3.2 Aliran Proses Make to Order ... 18

Gambar 3.3 Aliran Proses Assemble to Order ... 19

Gambar 3.4 Aliran Proses Make to Stock... 19

Gambar 3.5 Multiple Stage Process ... 20

Gambar 4.1 Aliran Proses Produksi PT. Katsushiro Indonesia ... 25

Gambar 4.2 Flowchart Proses Pemotongan ... 26

Gambar 4.3 Mesin Gas Cutting ... 27

Gambar 4.4 Mesin Plasma Nozzle ... 29

Gambar 4.5 Mesin Laser Cutting ... 31

Gambar 4.6 Proses Chamfer Manual ... 34

Gambar 4.7 Robot Chamfer ... 35

Gambar 4.8 Mesin Milling Chamfer ... 35

Gambar 4.9 Mesin Press Brake ... 38

Gambar 4.10 Mesin Roll Bending ... 39

Gambar 4.11 Mesin Bending 200 Ton ... 40

Gambar 4.13 Mesin Radial Vertikal ... 44

Gambar 4.14 Mesin Multi Centre ... 47

Gambar 4.15 Welding Robot for Bucket ... 49

Gambar 4.16 Welding Robot for Arm ... 49

Gambar 4.17 Proses Shot Blasting ... 54

Gambar 4.18 Proses Painting ... 55

Gambar 5.1 Flowchart Urutan Proses Produk Lama ... 64

BAB. I PENDAHULUAN

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Memasuki era globalisasi dan era perdagangan bebas, persaingan di dalam dunia kerja pun akan semakin kompetitif. Untuk dapat bersaing dalam persaingan kerja tersebut, maka calon-calon tenaga kerja Indonesia khususnya jurusan Diploma Teknik mesin Universitas Gadjah Mada dituntut untuk memiliki kemampuan akademis yang baik disertai dengan keahlian tambahan atau keahlian lebih dibandingkan dengan calon-calon tenaga kerja asing lainnya.

Keadaan krisis yang terjadi saat ini mengakibatkan sulitnya pelaku-pelaku ekonomi termasuk industri untuk memainkan peranannya. Hal ini disebabkan oleh sumber daya yang semakin mahal dan faktor sosial lainnya pun ikut mempengaruhi. Oleh karena itu, diperlukan manajemen yang tepat guna dengan peningkatan efesiensi di segala bidang. Sehingga, mahasiswa diharapkan mempunyai wawasan tentang dunia industri dengan segala permasalahan dan pengendaliannya yang berkaitan dengan disiplin ilmu yang dipelajarinya.

Sebagai salah satu lembaga pendidikan di Indonesia yang mencetak generasi penerus bangsa yang kompeten, Universitas Gadjah Mada telah ikut serta dalam arus kemajuan teknologi tersebut. Oleh karena itu sebagai salah satu bagian dari Universitas Gadjah Mada, Program Studi Teknik Mesin Sekolah Vokasi, mengirimkan mahasiswanya untuk melaksanakan kegiatan kerja praktek sebagai salah satu mata kuliah sekaligus syarat kelulusan dengan tujuan meningkatkan pengetahuan mahasiswanya. Pelaksanaan kegiatan kerja praktek ini dilakukan di perusahaan-perusahaan yang telah diakui dalam dunia industri. Oleh karena itu, penulis melakukan kerja praktek di PT. Katsushiro Indonesia (PT. KMI) untuk mempelajari dan memahami teknik dan manajemen yang diterapkan oleh perusahaan tersebut.

BAB. I PENDAHULUAN

Tujuan dari pelaksanaan kerja praktek ini ialah untuk mengetahui secara langsung kondisi, situasi dan keadaan yang ada di dunia indutri, serta untuk menambah wawasan yang tidak mungkin didapatkan di kampus/perkuliahan.

Manfaat yang didapat dari kegiatan ini akan sangat dirasakan oleh mahasiswa yang bersangkutan karena ikut serta secara langsung dalam kegiatan di dunia industri sehingga yang bersangkutan akan mengerti dan memahami hal-hal yang terjadi di perusahaan, sehingga dapat digunakan sebagai bahan pertimbangan semasa studi dan setelah lulus studi.

Dengan waktu pelaksanaan kerja praktek selama 4 (empat) bulan, mahasiswa harus dapat memanfaatkan secara maksimal kegiatan ini karena dengan mengikuti kegiatan ini mahasiswa akan memiliki nilai lebih dibandingkan yang tidak mengikutinya. Seusai pelaksanaan kegiatan ini, mahasiswa harus dapat membuat suatu evaluasi atau kesimpulan berupa pembuatan laporan, dimana didalamnya diperlukan suatu tuntunan yang dapat dipertanggungjawabkan.

1.2 TUJUAN KERJA PRAKTEK

Dengan adanya kerja praktek atau magang ini, mahasiswa mengetahui secara langsung proses produksi yang terjadi di dunia industri, mengenalkan peralatan yang digunakan dalam proses produksi, mengetahui prosedur-prosedur yang berlaku di industri, mengetahui lingkungan industri dan dapat menerapkan ilmu yang didapat dari bangku kuliah.

Adapun tujuan kerja praktek ini dapat disimpulkan sebagai berikut:

a. Untuk melaksanakan mata kuliah wajib Kerja Praktek yang merupakan syarat untuk menyelesaikan Program Studi Teknik Mesin Sekolah Vokasi Universitas Gadjah Mada,

b. Membuka interaksi antar dunia akademisi dan dunia usaha dalam simbiosis mutualisme (saling menguntungkan),

c. Mebandingkan, menerapkan, dan memperoleh ilmu yang telah diperoleh di bangku kuliah terhadap kerja nyata di kuliah industri, d. Membantu bagian manufaktur dalam memperbaiki dan

BAB. I PENDAHULUAN

1.3 MANFAAT KERJA PRAKTEK

Berikut adalah manfaat yang didapat baik untuk Mahasiswa, Perguruan Tinggi, dan Perusahaan :

1.3.1. Bagi Mahasiswa:

a. Memperoleh ilmu terapan yang nyata di dunia industri dan mendapatkan pengalaman kerja serta sebagai wadah bagi mahasiswa untuk ikut terlibat dalam pemecahan masalah dengan menerapkan ilmu teknologi rekayasa yang didapat selama di bangku kuliah,

b. Melatih mahasiswa dalam pengolahan data mulai dari mengidentifikasi masalah, memilih sistem pengambilan data, mengolah dan menampilkan hal-hal yang penting baik dalam bentuk diagram, kurva atau sejenisnya serta menentukan tindak lanjut untuk menangani masalah tersebut, dan

c. Mengenalkan mahasiswa bagaimana sebenarnya dunia industri itu bekerja, baik dari segi lingkup kerja perusahaan, sistem organisasi yang digunakan, dan kebiasaan sehari-hari perusahaan itu sendiri. 1.3.2. Bagi Perguruan Tinggi:

a. Mengetahui perkembangan dunia industri yang selalu berubah dan semakin canggih dan pesat sehingga dapat dijadikan bahan evaluasi untuk peningkatan mutu pembelajaran guna menyiapkan insan industri baru yang siap kerja dan berkompeten,

b. Sebagai umpan balik (feedback) untuk mengetahui sejauh mana perguruan tinggi mampu mencetak SDM yang siap kerja, dan c. Menambah nilai kemitraan yang baik antara perguruan tinggi

dengan perusahaan.

1.3.3. Bagi Perusahaan:

a. Perusahaan mendapatkan masukan atau ide-ide pemecahan masalah ataupun improvement suatu proses sehingga proses produksi lebih efisien dan efektif atau kualitas produk lebih terjamin, dan

BAB. I PENDAHULUAN

b. Sebagai wadah saluran pengabdian kepada masyarakat disekitarnya khususnya dan masyarakat indonesia umumnya.

1.4 BATASAN UMUM

Adapun batasan-batasan yang diterapkan dalam pembahasan laporan ini meliputi:

a. Gambaran umum alur proses produksi di bagian Production

Engineering, Cutting Cutting Section, Welding sction, dan Second process di PT. KMI.

b. Analisa Sistem Produksi yang dilakukan PT. Katsushiro Indonesia.

1.5 TEMPAT DAN WAKTU PELAKSANAAN

Kerja praktek ini dilaksanakan di PT. Katsushiro Indonesia yang beralamat di, Jalan Jababeka XII Blok I Kawasan Industri Jababeka, Cikarang, Bekasi, Jawa Barat, Indonesia selama 4 bulan, dari tanggal 19 Januari hingga 15 Mei 2015.

1.6 METODOLOGI PENGUMPULAN DATA

Metode penelitian yang digunakan dalam kerja praktek ini :

1. Perumusan masalah

Pada tahap ini dilakukan perumusan masalah berdasarkan topik yang dipilih dan menentukan data-data yang dibutuhkan

2. Pengumpulan data.

Pengumpulan data dan keterangan diperoleh dengan : a. Studi lapangan (data lapangan).

b. Terlibat langsung dalam Pekerjaan dan pembuatan alat di Engineering section.

c. Studi literatur (studi pustaka) yang berkenaan dengan masalah yang dibahas.

d. Melakukan wawancara dengan pekerja / staf ahli. 3. Analisa data untuk membuat laporan dan TA ( Tugas Akhir )

BAB. I PENDAHULUAN

Data yang diperoleh akan dianalisa dengan menggunakan teori-teori yang berkaitan dengan permasalahannya untuk kemudian ditarik suatu kesimpulan.

1.7 SISTEMATIKA PENULISAN

Pembuatan laporan kerja praktek ini menggunakan sistematika penulisan sebagai berikut :

BAB I Pendahuluan

Bab ini berisikan latar belakang dan permasalahan, tujuan dan materi dari kerja praktek, batasan umum, metode pengumpulan data, dan sistematika penulisan.

BAB II Tinjauan Umum Perusahaan

Bab ini menjelaskan tentang profil perusahaan, sejarah PT. Katsushiro Indonesia secara umum, visi dan misi perusahaan, layout perusahaan, struktur organisasi, dan penjelasan umum setiap bagian

BAB III Dasar Teori

Bab ini menjelaskan tentang dasar teori dari sistem produksi dan teori antrian serta hal lain yang terkait didalamnnya. BAB IV Sistem Produksi PT. Katsushiro Indonesia

Bab ini menjelaskan tentang sistem produksi yang dilakukan oleh PT. KMI dan sistem antrian yang yang terjadi di bagian pemotongan

BAB V Analisis

Bab ini menjelaskan tentang analisis sistem produksi yang diterapkan oleh PT. KMI

BAB VI Penutup

Bab ini merupakan kesimpulan dan saran penulis setelah melakukan kerja praktek di PT. KMI

BAB. II TINJAUAN UMUM PERUSAHAAN

BAB II

TINJAUAN UMUM PERUSAHAAN

PT. Katsushiro Indonesia merupakan perusahaan patungan yang didirikan pada 25 April 1995 dengan modal sebesar US $ 7.400.000. Berdomisili di Kawasan Industri Cikarang, Jababeka XII Jalan Blok I, Cikarang, Bekasi, Jawa Barat, Indonesia, dengan luas wilayah 41,899 m2 & Kawasan MM2100 Cibitung, Jln Selayar Blok B-11, Kawasan Industri MM2100, Cibitung Bekasi dengan luas wilayah 40,880 m2. Dengan fasilitas sebagai berikut; bangunan pabrik 68.000 m2 (Jababeka Plant 38.000 m2 dan MM2100 Plant 30.000 m2), mesin modern dengan teknologi canggih, sistem manajemen mutu terpadu dan buruh terampil, PT. Katsushiro Indonesia telah mampu menghasilkan produk berkualitas tinggi yaitu pelat baja untuk komponen alat berat, pekerjaan sipil, manufaktur dan mesin, mobil, peralatan pertanian dan juga komponen disesuaikan sesuai dengan pesanan dan tuntutan pelanggan. Hingga kini, kapasitas produksi tahunan PT. Katsushiro Indonesia telah mencapai 80.000 ton per tahun konsumsi bahan.

Beberapa konsumen utama dari PT. Katsushiro Indonesia antara lain PT Komatsu Indonesia, Tbk, PT Sakai Indoneisa, PT Natra Raya, Hitachi Construction Machinery LTD, Bangkok Komatsu, Co.LTD, Thai Kobelco Construction Machinery LTD, dan Komatsu UK LTD.

BAB. II TINJAUAN UMUM PERUSAHAAN

Gambar 2.2 Kawasan MM2100 Plant (Sumber : PT. Katsushiro Indonesia)

2.1 VISI DAN MISI PERUSAHAAN 2.1.1. Visi Perusahaan

Menjadi perusahaan penghasil produk dari plat baja yang terbesar di Asia dengan mengoperasikan mesin dan peralatan berteknologi tinggi dan pelayanan bertaraf internacional

2.1.2. Misi Perusahaan

Misi perusahaan dalam menjalankan usaha adalah :

1. Menghasilkan produk dari baja lembaran untuk alat-alat berat, pekerjaan sipil, dan industri permesinan umum

2. Mampu bersaing secara global berdasarkan kompetensi seperti pengadaan bahan baku, menghasilkan produk dengan mempergunakan peralatan yang canggih, pasar global, dan pelayanan standar internasional

3. Berdasarkan pada QCDSM, ramah lingkungan, pengembangan berkelanjutan, dan tidak kompromi dengan MUDA, MURA, dan MURI

4. Berorientasi kepada laba yang wajar dengan memaksimalisasi kepentingan para stakeholders

5. Meningkatkan sumberdaya manusia dan turut mengelola assets bangsa secara produktif dan efisien

BAB. II TINJAUAN UMUM PERUSAHAAN

6. Memiliki tanggung jawab social dan turut serta dalam meningkatkan kesejahteraan bangsa

2.2 LAYOUT PERUSAHAAN

Gambar 2.3 Jababeka Plant Layout

BAB. II TINJAUAN UMUM PERUSAHAAN

2.3 PRODUK PERUSAHAAN

Produk yang dihasilkan PT. Katsushiro Indonesia merupakan komponen-komponen yang dibutuhkan oleh industri alat-alat berat, pekerjaan sipil, otomotif, alat pertanian, dan industri permesinan pada umumnya. Komponen-komponen yang dihasilkan dapat dikelompokkan menjadi 2 yaitu :

1. Komponen Semi Finished

Barang ini merupakan barang yang hanya mengalami proses tanpa dirakit dengan komponen-komponen lain.

Gambar 2.5 Komponen Semi Finished

2. Komponen Assembly

Barang assembly adalah komponen suatu mesin/alat yang telah dirakit dengan beberapa komponen.

BAB. II TINJAUAN UMUM PERUSAHAAN

a. Komponen Excavator

Gambar 2.6 Komponen Excavator

b. Body Truck

Gambar 2.7 Body Truck – Standard Body Type

Cabin Arm Bucket Track Crawler Mainbeam Boom

BAB. II TINJAUAN UMUM PERUSAHAAN

Gambar 2.8 Body Truck – Light Body Type

c. Dozer Parts

Gambar 2.9 Dozer Parts

d. Produk Lain

Gambar 2.10 Produk Lain

Sumber : PT. Katsushiro Indonesia

Blade Arm Braze

BAB. II TINJAUAN UMUM PERUSAHAAN

2.4 STRUKTUR ORGANISASI

Pimpinan tertinggi perusahaan ini adalah seorang presiden direktur yang berasal dari Jepang dan dibantu seorang wakil presiden direktur yang merupakan orang Indonesia. Selain itu pada perusahaan ini terdapat 4 departemen yang didalamnya terdapat bagian-bagian yang memiliki tugas masing-masing dalam menjalankan perusahaan ini.

Keempat departemen itu adalah departemen administrasi, departemen keuangan, departemen produksi dan departemen marketing. Setiap departemen dikepalai oleh seorang manajer yang membawahi bagian-bagian yang berada dibawahnya. Untuk lebih jelas struktur organisasi dapat dilihat pada Gambar 2.11

BAB. II TINJAUAN UMUM PERUSAHAAN Finance Department Advisor Finance Department Finance & Accounting Administration Department Management Improvement Management Information System Personalia & G/A Personalia, General Affair, and Purchasing Production and Control Material Control Subcont Shipping President Director VP Director Production Department Marketing Department Sales Production Cutting AGC Warehouse material Shot blasting and Painting CAM Lazer 2nd Process 2nd T echnical

Chamfer Machining Bending

Radial CNC Welding Welding T echnical Welding Engineering and T echnical Production Engineering Quality Assurance

Engineering Maintenance Inspection

BAB. II TINJAUAN UMUM PERUSAHAAN

2.5 PERSONEL BAGIAN PRODUKSI

Bagian Produksi teletak dibawah departemen produksi yang dipimpin oleh seorang manajer manajer produksi. Bagian produksi dibagi lagi menjadi bagian-bagian sesuai dengan proses yang dilakukan pada PT.KMI.

2.5.1. Bagian Cutting

Bagian ini dipimpin oleh seorang supervisor, seorang foreman, dan terdapat group leader untuk masing-masing bagian serta dibantu oleh dua orang sub group leader untuk masing-masing bagian.

Bagian CAM hanya memilki seorang group leader dan para staffnya terbagi menjadi staff bagian nesting sebanyak tiga orang dan satu orang untuk bagian plan cutting.

Bagian pemotongan pelat memiliki dua orang group leader yang dibagi berdasarkan jenis mesin, yaitu seorang group leader untuk bagian mesin Gas Cutting dan seorang group leader untuk bagian mesin plasma dan laser. Masing-masing bagian ini memiliki dua orang sub group leader yang dibagi untuk shift siang dan shift malam. Jumlah operator yang bekerja adalah sebanyak satu orang untuk setiap mesin gas cutting dan mesin laser, sedangkan untuk setiap mesin plasma dipegang oleh dua orang operator.

2.5.2. Bagian Second Process

Bagian ini dipimpin oleh seorang supervisor, seorang foreman untuk bagian machining dan seorang foreman untuk bagian chamfering dan bending. Masing-masing bagian juga memiliki group leader dan sub

group leader.

Operator untuk masing-masing mesin chamfer berjumlah 1 orang, dan diadakan pergantian operator setiap bulan untuk menghilangkan kejenuhan operator dan menambah kemampuan operator dalam mengoperasikan 1 mesin. Pada setiap mesin juga dipasang penunjuk penggunaan mesin untuk mempermudah operator mengoperasikan mesin

BAB. II TINJAUAN UMUM PERUSAHAAN

Pada bagian bending operator untuk masing-masing mesin berjumlah 1 orang, kecuali untuk mesin dengan kapasitas 1000, dan 1500 Ton menggunakan 2 orang operator untuk melakukan settingan terhadap alat dan mengatur perpindahan barang.

Pada bagian machining terdapat seorang operator untuk setiap mesin, kecuali untuk mesin multi center yang dioperasikan oleh 2 operator.

2.5.3. Bagian Welding

Bagian ini memiliki seorang foreman, seorang group leader, dua orang sub group leader. Operator yang bekerja di bagian ini dikelompokkan lagi kedalam kelompok-kelompok kecil sesuai dengan pekerjaan. Kurang lebih terdapat 100 operator yang bekerja dibagian ini.

Bagian shot blasting dan painting memiliki seorang group leader dan dua orang subgroup leader. Pada bagian shot blasting terdapat 2 orang untuk melakukan proses, sedangkan untuk bagian painting ada 6 orang yang melakukan proses pengecatan. Pada bagian shot blasting operator yang bekerja merupakan operator yang berasal dari subkontraktor.

BAB. III DASAR TEORI

BAB III

DASAR TEORI

3.1 SISTEM PRODUKSI

Sistem produksi digunakan di semua jenis usaha. Sebuah sistem produksi menggunakan sumber daya untuk mengubah input menjadi output yang diinginkan. Input dapat berupa bahan baku, konsumen, atau produk dari sistem lain.

3.1.1 Sistem Manufaktur

Ada 4 sistem dasar manufaktur yang dapat diterapkan disebuah perusahaan. Strategi dasar ini dilihat berdasarkan delivery lead time , keterlibatan pelanggan dalam membuat desain, dan tempat diletakkannya persediaan.

Pengertian delivery lead time bisa dilihat dari dua sudut pandang. Dari sudut pandang produsen yang dimaksud delivery lead time adalah waktu dari penerimaan pesanan dari pelanggan hingga pengiriman produk akhir ke konsumen. Sedangkan dari sudut pandang konsumen delivery

lead time adalah waktu dari persiapan pemesanan ke produsen hingga

produk jadi diterima kembali oleh konsumen.

Bertrand, dkk. (1990) mengklasifikasikan sistem manufaktur

berdasarkan tipe produksi menjadi empat kategori, keempat sistem

manufaktur tersebut antara lain engineer to order, make to order, assemble

to order, dan make to stock.

Engineer to order adalah suatu sistem fabrikasi dimana spesifikasi

desain setiap konsumen unik dan berbeda, sehingga konsumen terlibat langsung dalam pembuatan desain produk. Persediaan bahan biasanya baru dibeli ketika produksi akan segera dimulai. Oleh karena itu delivery lead

time untuk strategi ini cukup panjang karena termasuk waktu untuk desain

BAB. III DASAR TEORI

Gambar 3.1 Aliran Proses Engineering To Order

Make to order adalah suatu sistem fabrikasi dimana pembuatan

produk baru dimulai ketika pesanan konsumen telah diterima. Produk akhir biasanya merupakan jenis-jenis yang telah biasa dibuat oleh perusahaan, tapi dapat juga dibuat penyesuaian-penyesuaian yang baru. Keterlibatan konsumen tidak terlalu jauh untuk desain-desain yang telah biasa dibuat. Namun untuk produk yang baru konsumen terlibat dalam pembuatan desain. Delivery lead time lebih pendek daripada engineer to

order karena waktu pembuatan desain yang tidak lama. Persediaan

biasanya dibuat dalam bentuk bahan baku.

Gambar 3.2 Aliran Proses Make To Order

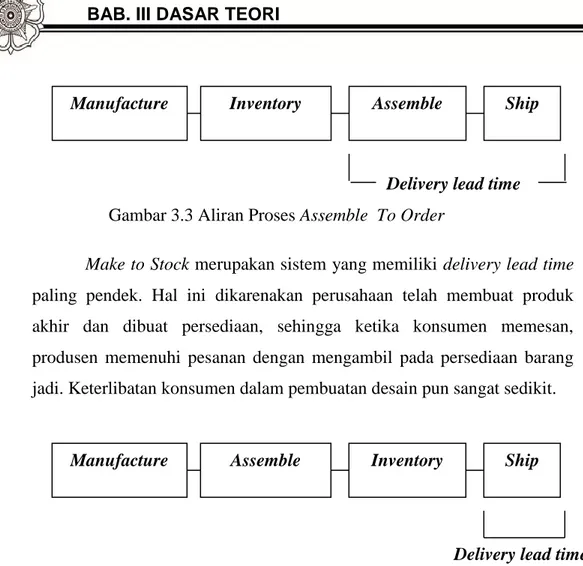

Assemble to order adalah sistem dimana produk yang dibuat merupakan hasil rakitan dari komponen-komponen yang standard, sehingga ketika pesanan dari konsumen datang, produsen memenuhi pesanan tersebut dengan langsung merakit komponen-komponen yang telah ada. Persediaan dibuat dalam bentuk komponen-komponen yang siap dirakit. Keterlibatan konsumen terbatas pada pemilihan jenis komponen yang akan dirakit. Oleh karena itu delivery lead time lebih pendek daripada

make to order, karena tidak ada waktu untuk membuat desain.

Manufacture Assemble Ship

Purchase Design

Delivery lead time

Manufacture Assemble Ship

Inventory

BAB. III DASAR TEORI

Gambar 3.3 Aliran Proses Assemble To Order

Make to Stock merupakan sistem yang memiliki delivery lead time

paling pendek. Hal ini dikarenakan perusahaan telah membuat produk akhir dan dibuat persediaan, sehingga ketika konsumen memesan, produsen memenuhi pesanan dengan mengambil pada persediaan barang jadi. Keterlibatan konsumen dalam pembuatan desain pun sangat sedikit.

Gambar 3.4 Aliran Proses Make To Stock

3.1.2 Jenis-Jenis Proses

Selain sistem manufaktur yang dapat dipilih, suatu proses manufaktur juga dapat digolongkan menjadi beberapa jenis berdasarkan beberapa aspek. Aspek pertama yang dapat membedakan suatu proses adalah berdasarkan desain proses yang dibuat. Suatu proses dapat dkategorikan single stage process bila semua aktivitas dalam proses yang berlangsung mengunakan satu cycle time. Sedangkan suatu proses dikatakan multiple stage process bila dalam proses tersebut setiap aktivitas terbagi dalam kelompok yang dihubungkan hingga proses tersebut menjadi suatu aliran proses.

Inventory Assemble Ship

Manufacture

Delivery lead time

Delivery lead time

Assemble Inventory Ship

BAB. III DASAR TEORI

Gambar 3.5 Multiple Stage Process

Selain berdasarkan desain proses yang dibuat, sebuah proses juga dapat diklasifikasikan menjadi 4 proses dasar antara lain:

1. Proses Konversi (Conversion Processes)

Proses untuk merubah suatu bentuk. Contoh proses ini adalah proses perubahan bijih besi menjadi lembaran baja.

2. Proses Fabrikasi (Fabrication Processes)

Proses untuk melakukan perubahan bentuk dari bahan baku menjadi produk yang bentuknya berbeda dengan bahan baku dan bentuknya lebih spesifik. Contoh proses ini adalah proses pembuatan lembaran baja menjadi rangka mobil.

3. Proses Perakitan (Assembly Processes)

Proses pembuatan produk dengan merakit komponen-komponen penyusunnya. Contoh proses ini adalah proses perakitan mobil

4. Proses Pengujian (Testing Process)

Proses ini bukan merupakan proses yang dasar, tetapi merupakan proses pelengkap dari proses yang telah ada.

Hal lain yang dapat dijadikan pembeda suatu proses adalah berdasarkan struktur aliran prosesnya. Dalam struktur aliran proses dapat dilihat bagaimana pngaturan sebuah perusahaan terhadap aliran material dan penggunaan terhadap satu atau lebih teknologi dalam proses. Menurut

Hayes dan Wheel Wright terdapat empat struktur aliran proses yang utama

antara lain : 1. Jobshop

Produksi dalam batch kecil dari sejumlah besar produk yang berbeda jenis dan biasanya setiap jenis produk memiliki langkah proses yang berbeda. Contoh jenis ini adalah perusahaan pesawat terbang.

BAB. III DASAR TEORI

2. Batch shop

Produksi untuk jenis yang sama dalam jumlah besar. Produksi dilakukan secara periodik dan jumlah yang diproduksi relatif stabil baik untuk memenuhi pesanan konsumen maupun untuk persediaan. Produk yang dihasilkan biasanya memiliki pola aliran yang sama. Contoh jenis ini adalah perusahaan bahan kimia.

3. Assembly Line

Produksi komponen-komponen dari satu meja kerja ke meja kerja yang lain sesuai dengan urutan yang dibutuhkan untuk membuat suatu produk.

4. Continuous Flow

Produksi berkelanjutan yang biasanya dilakukan untuk melakukan proses terhadap material yang tidak dapat dipisahkan seperti minyak, bahan kimia, dan lain-lain. Urutan prosesnya hampir sama dengan lini perakitan tetapi pada aliran kontinu biasanya menggunakan mesin yang otomatis.

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

BAB IV

SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

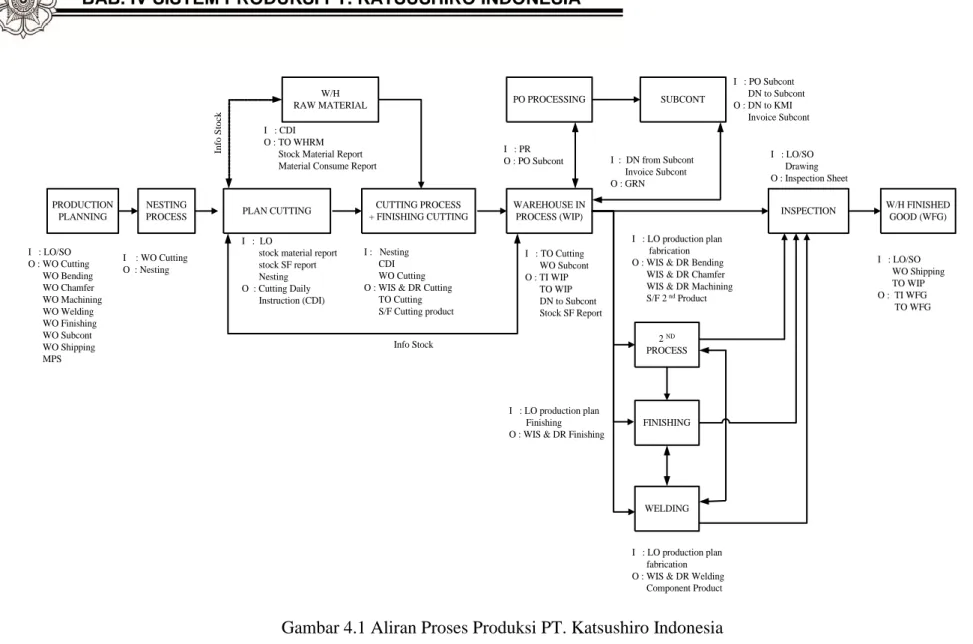

Alur proses produksi dan perencanaan pada PT. KMI dimulai ketika konsumen telah memesan dan memberikan purchase order dan kemudian dibuatkan list order untuk melakukan perencanaan produksi oleh PPC. Perencanaan produksi ini yang menjadi sumber bagian cutting untuk melakukan rencana pemotongan, demikian pula untuk bagian lain yang menerima list order dan perencanaan produksi dari PPC akan membuat perencanaan kembali untuk masing-masing bagian dibawahnya.Proses produksi yang dilakukan PT. Katsushiro Indonesia dibagi menjadi beberapa bagian, antara lain bagian cutting ,second process, dan bagian welding. Tidak semua komponen melalui semua proses produksi, tergantung permintaan konsumen. Berikut akan dijelaskan mengenai bagian-bagian dalam sistem produksi di PT. Katsushiro Indonesia berdasarkan langkah pengerjaan proses.

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

PRODUCTION PLANNING

NESTING

PROCESS PLAN CUTTING

CUTTING PROCESS + FINISHING CUTTING WAREHOUSE IN PROCESS (WIP) PO PROCESSING WELDING 2 ND PROCESS FINISHING I : LO/SO O : WO Cutting WO Bending WO Chamfer WO Machining WO Welding WO Finishing WO Subcont WO Shipping MPS I : WO Cutting O : Nesting W/H RAW MATERIAL In fo S to c k I : Nesting CDI WO Cutting O : WIS & DR Cutting TO Cutting S/F Cutting product I : TO Cutting WO Subcont O : TI WIP TO WIP DN to Subcont Stock SF Report INSPECTION W/H FINISHED GOOD (WFG) Info Stock I : CDI O : TO WHRM Stock Material Report Material Consume Report

I : LO

stock material report stock SF report Nesting O : Cutting Daily Instruction (CDI) I : LO production plan fabrication O : WIS & DR Bending WIS & DR Chamfer WIS & DR Machining S/F 2 nd Product I : LO/SO WO Shipping TO WIP O : TI WFG TO WFG I : LO production plan Finishing O : WIS & DR Finishing

I : LO production plan fabrication O : WIS & DR Welding Component Product I : LO/SO Drawing O : Inspection Sheet I : PR O : PO Subcont I : PO Subcont DN to Subcont O : DN to KMI Invoice Subcont SUBCONT I : DN from Subcont Invoice Subcont O : GRN

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

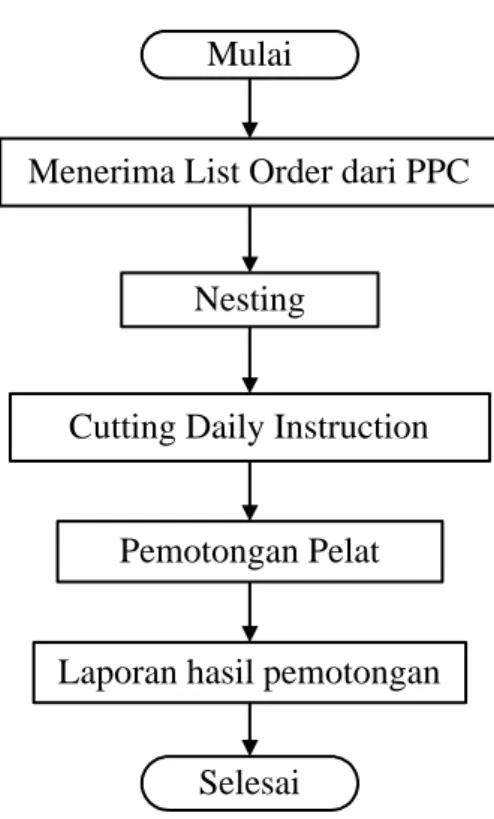

4.1 CUTTING PROCESS

Proses pemotongan adalah proses awal yang dilakukan dalam produksi.Untuk proses pemotongan bagian yang sangat terkait adalah bagian CAM dan bagian cutting sendiri.

Mulai

Menerima List Order dari PPC

Nesting

Cutting Daily Instruction

Pemotongan Pelat

Laporan hasil pemotongan

Selesai

Gambar 4.2 Flowchart Proses Pemotongan

Hal pertama yang dilakukan dalam proses pemotongan adalah membuat perencanaan pemotongan yang dilakukan oleh bagian plan cutting. Perencanaan dibuat berdasarkan List Order (LO) dari PPC. Selain melihat LO, bagian plan

cutting melihat data forecasting permintaan dari konsumen, data persedian

barang semifinish, dan data persedian material yang ada di gudang. Setelah melakukan perhitungan dan penyesuaian, maka plan cutting merencanakan berapa banyak komponen yang akan dipotong. Selain itu bagian plan cutting juga menentukan mesin jenis apa yang melakukan pemotongan.

Setelah didapat jumlah komponen yang akan dipotong, data jumlah komponen, jenis komponen dan spesifikasi material diberikan pada bagian

nesting. Bagian nesting adalah bagian yang melakukan proses penggambaran

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

komponen pada sebuah pelat material. Proses nesting penting agar pemotongan yang dilakukan efektif. Pembuatan nesting ini menggunakan program CAM dan LGA600W.

Setelah bagian nesting selesai membuat pola pemotongan maka diberikan kembali pada bagian plan cutting untuk dilakukan penghitungan berapa jumlah material yang harus digunakan dalam pemotongan. Setelah dilakukan penghitungan maka dibuatlah cutting daily instruction. Cutting daily instruction diberikan kepada operator dan kepada gudang bahan baku. Form ini merupakan perintah kerja untuk operator agar melakukan pemotongan dan sebagai pemberitahuan kepada bagian gudang bahan baku berapa banyak bahan baku yang harus dikeluarkan dari gudang.

Cutting daily instruction sebelum sampai kepada operator diberikan

kepada group leader. Group leader inilah yang menentukan proses pemotongan menggunakan mesin nomor berapa dan oleh operator siapa.

Setelah selesai dilakukan proses pemotongan maka operator mengisi laporan hasil pemotongan dan memberikan kembali pada group leader. Group

leader akan menerima laporan ini dari shift pagi dan malam kemudian keesokkan

paginya membuat Material Consume Report. Laporan ini berisi data mengenai material apa saja yang telah dipotong, berapa banyak material yang telah dipotong, bagaimana kondisi material (apa ada yang diperbaiki atau menjadi barang yang tidak dapat digunakan lagi (no goods). Laporan ini akan diberikan kepada bagian plan cutting untuk dilakukan pengecekan terhadap perintah kerja yang telah diberikan sebelumnya.

Untuk melakukan pemotongan bagian cutting memiliki 3 jenis mesin yang berbeda-beda, yaitu mesin gas cutting , mesin plasma, dan mesin Laser. Secara garis besar perbedaan antara ketiga jenis mesin pada bagian cutting dapat dilihat pada penjelasan dibawah ini.

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

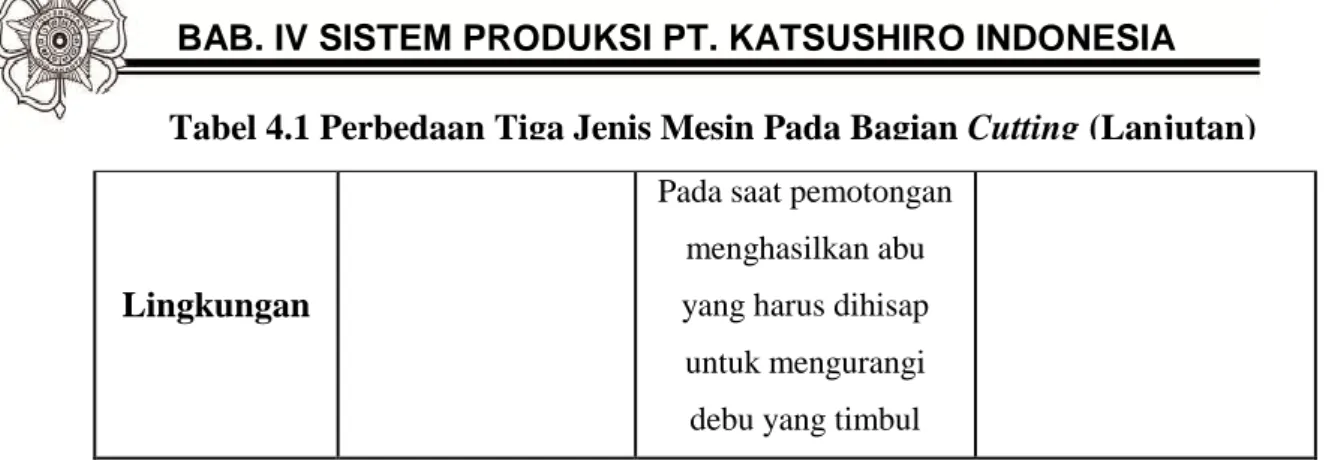

Tabel 4.1 Perbedaan Tiga Jenis Mesin Pada Bagian Cutting

Perbedaan Laser Plasma Nozzle Gas Cutting

Kemampuan Potong mampu memotong dengan ketebalan 3.2-12 mm mampu memotong dengan ketebalan 12-32 mm mampu memotong dengan ketebalan 12-150 mm Jenis Pendingin Menggunakan air biasa Menggunakan water cooler khusus Menggunakan air biasa kecuali untuk

material S43C menggunakan blower

Hasil Benda Kerja

Potongan bagian sisinya paling halus

Potongan bagian sisinya halus

Potongan bagian sisinya kurang halus

Kecepatan Potong Maksimal 800-1500 mm/menit Maksimal 1500-3000 mm/menit Maksimal 500 mm/menit Bahan bakar Oksigen,gas mix (natrium,karbondio ksida,helium) Nitrogen,Oksigen, Argon LPG Media Menggunakan api tidak langsung (jarak api dapat

diatur)

Menggunakan api tidak langsung (jarak

api dapat diatur)

Menggunakan api langsung Cara Transfer data Menggunakan

disket Menggunakan disket

Online dengan bagian

nesting kecuali untuk

mesin merk Tanaka menggunakan disket

Finishing Tidak perlu Menggunakan gerinda halus

Mengunakan gerinda,

reamer ( untuk lubang)

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

Lingkungan

Pada saat pemotongan menghasilkan abu yang harus dihisap untuk mengurangi debu yang timbul

4.1.1. Mesin Gas Cutting

Pada proses cutting terdapat 5 unit mesin gas cutting. Pada Gambar 4.3 merupakan mesin gas cutting dengan merk Tanaka type KT-605 dengan kemampuan pemotongan mulai dari 16 mm hingga 180 mm.

Gambar 4.3 Mesin Gas Cutting Langkah proses pemotongan menggunakan mesin gas cutting :

1. Meminta pengiriman data online dari bagian nesting atau memasukan disket yang berisi program dan mengatur mesin sesuai data nesting.

2. Melakukan Setting material dengan mengecek material apakah telah sesuai dengan spesifikasi dan menempatkannya pada meja

pivot dan melakukan pengukuran jarak kelurusan pelat dengan rel

mesin cutting.

3. Mengatur jarak cutting tip sesuai dengan yang ada dinesting dan mengatur jarak posisi mata api dengan material ( 10 mm).

Tabel 4.1 Perbedaan Tiga Jenis Mesin Pada Bagian Cutting (Lanjutan)

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

4. Mulai melakukan pemotongan untuk 1 pcs komponen. Proses pemotongan dimulai dengan pembuatan piercing kemudian mesin dimatikan dan kerak akibat piercing dibersihkan dengan menggunakan Jet Chissel. Setelah itu pemotongan dilanjutkan sesuai dengan alur yang dibuat dari nesting. Pembuatan piercing berlaku untuk material dengan ketebalan diatas 25 mm. Sedangkan untuk ketebalan dibawah 25 mm tidak dilakukan piercing melainkan langsung dilakukan pemotongan.

5. Setelah selesai proses pemotongan dilakukan pengujian terhadap dimensi dan toleransi yang diizinkan dari hasil potongan dengan dimensi dan toleransi yang terdapat pada gambar teknik.

6. Bila telah sesuai maka proses pemotongan dapat dilanjutkan untuk semua pelat dan bila tidak sesuai maka dapat lapor pada group

leader untuk mengambil tindakan selanjutnya.

Setelah melakukan proses pemotongan maka diambil sampel secara acak untuk mengukur kembali dimensi dan toleransi dari benda

semifinish. Untuk pengecekan ukuran benda yang membutuhkan alat

khusus (seperti bentuk busur,lengkungan) benda semifinish dibawa ke bagian inspeksi untuk diperiksa. Bila hasil telah sesuai maka dapat dilakukan finishing untuk memperhalus atau memperbaiki hasil potongan. Proses ini menggunakan beberapa alat Bantu antara lain:

1. Gerinda untuk memperhalus tepi benda semifinish

2. Reamer untuk memperbaiki pemotongan bentuk lubang oleh mesin 3. Las untuk memperbaiki bagian yang rusak akibat pemanasan

Bila telah selesai benda diberi komponen number dan label warna hijau yang menandakan benda semifinish telah selesai dan siap dibawa ke gudang. Untuk benda yang memiliki dimensi dan toleransi yang jauh berbeda dari yang diinginkan konsumen dan benda tersebut tidak dapat

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

diperbaiki, maka benda tersebut akan menjadi benda No Good (NG) dan akan mendapat label warna merah.

Dalam melakukan proses pemotongan dibantu dengan pemberian pendingin air, agar pada saat pemotongan panasnya tidak terlalu tinggi. Hal ini dikarenakan bila panas terlalu tinggi dapat merusak material. Namun untuk material jenis S43C pendinginan yang dilakukan menggunakan blower karena bila menggunakan air dapat merusak material. Penggunaan torch pada mesin cutting berbeda-beda disesuaikan dengan ketebalan material.

4.1.2. Mesin Plasma Nozzle

Untuk mesin plasma nozzle, bagian cutting memiliki 6 buah mesin

plasma cutting dengan 3 unit merk Tanaka dan 3 unit merk Komatsu.

Perbedaan antara kedua mesin ini terletak pada jenis torch dan jumlah

torch. Sedangkan untuk pengoperasian dan langkah pengerjaan kedua

mesin tidak berbeda jauh.

Gambar 4.4 Mesin Plasma Nozzle

Mesin ini menggunakan bahan bakar perpaduan gas oksigen, nitrogen, dan argon. Langkah pemotongan dengan menggunakan mesin

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

1. Meminta pengiriman data online dari bagian nesting atau memasukan disket yang berisi program dan mengatur mesin sesuai data nesting.

2. Melakukan Setting material dengan mengecek material apakah telah sesuai dengan spesifikasi dan menempatkannya pada meja dan melakukan pengukuran jarak kelurusan pelat dengan rel mesin

cutting .

3. Mengatur jarak cutting tip sesuai dengan yang ada dinesting dan mengatur jarak posisi mata api dengan material.

4. Mulai melakukan pemotongan untuk 1 pcs komponen. Proses pemotongan tidak didahului dengan pembuatan piercing melainkan langsung dilakukan pemotongan.

5. Melakukan pengujian terhadap dimensi dan toleransi yang diijzinkan dari hasil potongan dengan dimensi dan toleransi yang ada pada gambar teknik.

6. Bila telah sesuai maka proses pemotongan dapat dilanjutkan untuk semua pelat dan bila tidak sesuai maka dapat lapor pada group

leader untuk mengambil tindakan selanjutnya.

Pada saat proses pemotongan mesin plasma mengeluarkan debu sisa dan harus menggunakan media air pada meja pivot agar debu sisa yang dihasilkan meredam sehingga tidak mengganggu lingkungan.

4.1.3. Mesin Laser Cutting

Mesin Laser yang terdapat pada bagian cutting adalah 5 unit. Mesin Laser menggunakan lensa-lensa didalamnya untuk memantulkan sinar laser yang akan melakukan pemotongan. Bahan bakar yang digunakan untuk mesin laser adalah Oksigen dan gas mix (perpaduan natrium,karbondioksida,helium). Mesin laser dalam melakukan pemotongan juga hanya menggunakan satu torch.

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

Mesin Laser terdiri dari 3 jenis berdasarkan kekuatan yang dihasilkannya. Pembagian mesin ini adalah:

a. Mesin laser 3 kw sebanyak 2 unit b. Mesin Laser 3.5 kw sebanyak 1 unit c. Mesin laser 4 kw sebanyak 1 unit d. Mesin laser 6 kw sebanyak 1 unit

Gambar 4.5 Mesin Laser Cutting

4.1.4. Perawatan Mesin

Pemeliharan yang perlu dilakukan untuk mesin gas cutting antara lain:

a. Membersihkan torch agar saluran apinya baik dan menghasilkan potongan yang baik juga.

b. Pembersihan meja pivot bila scrap pada meja telah sangat menumpuk, hal ini agar kondisi meja dapt tetap rata sehingga posisi pelat pada waktu diletakkan tidak miring.

Pemeliharan yang perlu dilakukan untuk mesin plasma nozzle antara lain:

a. Membersihkan nozzle karena nozzle pada mesin ini mudah tersumbat yang dapat mengakibatkan api tidak mau menyala

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

b. Pembersihan gas collector yang digunakan untuk menghisap debu yang dihasilkan mesin ketika melakukan pemotongan

Pemeliharaan untuk mesin plasma sangatlah dijaga karena komponen mesinnya merupakan komponen impor, sehingga bila ada yang rusak akan membuat biaya perbaikan besar dan waktu perbaikan lama karena harus memanggil ahli dan mengimpor komponen.

Pemeliharaan terhadap mesin laser adalah membersihkan torch agar jalannya api dapat bagus sehingga hasil pemotonganpun menjadi baik.

4.1.5. Permasalahan

Permasalahan yang biasanya terjadi pada bagian cutting adalah kerusakan mesin dan hasil pemotongan yang tidak sesuai dengan spesifikasi. Ketidak sesuaian ini bisa diakibatkan kesalahan proses nesting, salah dalam setting mesin atau terjadi kerusakan pada mesin yang menyebabkan hasil pemotongan kurang bagus. Kerusakan yang biasa terjadi pada mesin gas cutting antara lain:

a. Rel mesin mengalami keausan yang dapat berakibat hasil pemotongan menjadi tidak rata atau bergelombang.

b. Solinoid pada mesin rusak sehingga torch tidak dapat berada dalam posisi menembak yang mengakibatkan mesin tidak dapat melakukan pemotongan

Kerusakan yang biasa terjadi pada mesin plasma nozzle :

a. Water cooler yang dapat berubah menjadi gel bila tidak sering dibersihkan yang dapat mengakibatkan jalannya api terganggu atau bahkan api tidak mau menyala.

b. ring kendur sehingga arah api tidak maksimal sehingga hasil pemotongan bergerigi

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

Kerusakan yang biasa terjadi pada mesin ini antara lain :

a. Permasalahan dengan turbo blower yang dapat mengakibatkan jalannya torch tidak baik yang akhirnya dapat mempengaruhi hasil pemotongan.

Selain permasalahan kerusakan mesin beberapa kecelakaan pernah terjadi dan kecelekaan ini diakibatkan karena operator kejatuhan benda

semifinish pada saat melakukan material handling.

4.2 SECOND PROCESS

4.2.1. Chamfering

Chamfering adalah sebuah proses pemotongan dengan sudut

tertentu. Chamfering biasanya dilakukan agar pada saat proses pengelasan sambungan dapat terisi electroda dengan baik sehingga sambungan menjadi lebih kuat. Proses ini menggunakan 3 jenis mesin yang berbeda antara lain :

a. Mesin manual b. Robot

c. Mesin milling atau beaveling

Tiap mesin memiliki spesifikasi yang berbeda-beda dan dipergunakan untuk berbagai jenis chamfering.

1. Mesin manual

Pada bagian chamfering terdapat 11 mesin manual yang menggunakan bahan bakar LPG dan oksigen. Penggerakan mesin manual ini melalui sebuah rel dengan panjang 1.5 m dan digerakkan oleh operator. Untuk menghasilkan pemotongan yang baik maka keahlian dari seorang operator untuk menggunakan mesin sangat menentukan.

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

Gambar 4.6 Proses Chamfer Manual

Mesin manual ini biasanya digunakan untuk benda kerja yang berbentuk lurus dan tingkat pembentukan sudutnya tidak sulit. Pemeliharaan biasanya dilakukan dengan memberikan oli kepada mesin agar jalannya mesin baik. Langkah untuk melakukan settingan mesin:

1. Setelah mengetahui sudut pemotongan yang dapat dilihat pada gambar, maka operator mengukur sudut pemotongan secara manual yaitu dengan memutar knop sampai pada petunjuk terlihat sudut seperti yang diinginkan.

2. Menyalakan api pemotongan dan siap untuk melakukan pemotongan.

3. Menggerakkan mesin sesuai dengan bagian yang akan di

chamfer .

2. Robot

Terdapat 7 robot yang dapat digunakan untuk melakukan proses chamfer. Diantara semua robot terdapat 2 buah robot yang tidak menggunakan rel yang mengakibatkan robot tidak dapat berjalan melainkan hanya pada satu titik. Sedangakan kelima robot yang lain menggunakan rel dengan panjang 2 m. Hal ini memungkinkan robot dapat memotong pelat-pelat

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

yang mempunyai ukuran panjang. Selain itu robot ini biasanya digunakan untuk benda kerja yang berbentuk radial.

Gambar 4.7 Robot Chamfer Langkah pensettingan mesin :

1. Melihat ukuran sudut yang diinginkan pada gambar teknik 2. Memasukkan data program pada robot

3. Menjalankan robot

3. Milling

Terdapat 6 mesin milling pada bagian chamfer yang terdiri dari 2 mesin milling manual dan 4 mesin milling automatic. Perbedaan antara kedua jenis mesin ini adalah pengaturan mesin untuk menentukan ukuran sudut yang akan dipotong.

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

Langkah pensettingan mesin :

1. Melihat ukuran sudut yang diinginkan pada gambar teknik

2. Memasukkan data program pada mesin (plat thickness,

cutting length, upper bevel size, upper bevel angle, lower bevel size, lower bevel angle)

3. Menjalankan mesin

Penugasan mesin ini didasarkan pada spesifikasi mesin yang ada dan dilihat dari tingkat kesulitan pemotongan. Untuk mesin manual biasanya digunakan untuk melakukan pemotongan pada pelat-pelat yang berbentuk lurus dan kesulitannya tidak terlalu sulit. Sedangkan untuk robot biasanya digunakan untuk melakukan pemotongan pada pelat-pelat yang memiliki bagian radial dengan tingkat kesulitan yang lebih susah bila dibandingkan dengan mesin yang lain. Langkah Proses Chamfering :

a. Melihat komponen number yang ada di barang semifinish b. Melihat ke arsip gambar dari barang semifinish tersebut c. Melakukan pengukuran dimensi sesuai dengan gambar

yang ada

d. Bila ukuran dimensi sesuai, dilakukan setting mesin sesuai dengan settingan masing-masing mesin dan mengatur posisi material

e. Melakukan pemotongan untuk 1 pcs barang

f. Melakukan pengecekan hasil dimensi pemotongan apakah sesuai dengan gambar

g. Bila hasil sesuai maka proses pemotongan akan dilanjutkan untuk semua komponen

h. Setelah semua proses selesai maka dambil secara acak 1 komponen dan dilakukan kembali pengukuran dimensi

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

untuk melihat hasil pemotongan telah sesuai dengan gambar teknik.

4.2.2. Bending

Bending adalah suatu proses untuk membengkokkkan atau

meluruskan suatu komponen sesuai dengan kebutuhan. Mesin yang digunakan juga terdiri dari beberapa jenis antara lain :

a. Mesin bending manual (Jenis STP, LC dan roll bending ) b. Mesin bending semi CNC (Jenis PHS)

c. Mesin bending CNC (Jenis LVD)

Semua jenis mesin yang ada menggunakan system hydraulic dalam pengoperasiannya.

1. Mesin Bending Manual

Yang dimaksud dengan mesin bending manual adalah mesin yang menggunakan tombol-tombol manual untuk mengoperasikannya. Mesin bending manual ini terdiri dari beberapa merk dan jenis, dimana penggunaanya pun berbeda-beda. Beberapa merk tersebut antara lain :

1. Jenis LC dan Kojima

Pengaturan mesin ini dan penggunaanya untuk proses bending juga dilakukan secara manual, tidak menggunakan program komputer. Langkah pengerjaan dengan mesin ini :

1. Menyalakan mesin

2. Memasang dies dan punch sesuai dengan ukuran pada gambar teknik

3. Memasukkan pelat kedalam mesin dengan bantuan conveyor

4. Setelah pelat masuk kedalam mesin dilakukan pengukuran jarak yang akan dibending

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

5. Setelah settingan telah siap maka proses bending dimulai dengan menekan tombol untuk menggerakkan punch

Gambar 4.9 Mesin Press Brake 2. Jenis STP

Terdiri dari 2 mesin yang memiliki kapasitas tekanan 50 dan 100 kg. Mesin ini biasanya digunakan untuk meratakan pelat-pelat yang permukaannya bergelombang atau tidak rata akibat proses sebelumnya. Langkah kerja dengan menggunkan mesin STP adalah:

a. Menyalakan mesin

b. Mengatur posisi STP kekanan atau kekiri sesuai dengan kebutuhan

c. Memutar tuas untuk menekan STP pada bagian pelat yang ingin diratakan.

3. Roll Bending

Rol bending digunakan untuk membuat lekukan atau bengkokan dengan cara diroll. Pelat yang dapat diroll adalah

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

pelat yang akan dibengkokkan dengan diameter yang lebih besar daripada diameter mesin roll dan lebar pelat yang lebih kecil daripada panjang ring mesin roll. Ketebalan pelat yang biasanya mengalami roll adalah 19 mm atau bisa juga untuk pelat tipis dengan ketebalan 6 mm. Mesin roll terdiri dari 3 jenis dengan spesfikasi diameter dan panjang ring yang berbeda antara lain :

a. Roll bending dengan diameter 450 mm dengan panjang ring 3.5 m

b. Roll bending dengan diameter 450 mm dengan panjang ring 1.5 m

c. Roll bending dengan diameter 250 mm dengan panjang ring 1 m

Gambar 4.10 Mesin Roll Bending Langkah pengerjaan dengan mesin roll:

1. Menyalakan mesin

2. Mengatur posisi ketiga roll sesuai ketebalan pelat yang akan diroll

3. Memasukkan pelat kedalam roll dengan bantuan magnet 4. Menggerakkan kedua rol dibagian bawah sehingga pelat

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

5. Setelah pelat membengkok dilakukan pengukuran diameter apakah telah sesuai dengan gambar yang diinginkan. Pengukuran dilakukan dengan menggunakan bantuan mall

6. Bila telah sesuai maka dilanjutkan ke proses berikutnya 2. Mesin Semi CNC

Mesin semi CNC adalah mesin yang dalam penggunaannya memakai program komputer namun masih bersifat semi automatis. Hal ini dikarenakan data pembending an yang dimasukkan kedalam komputer hanya berlaku untuk sekali pembending an. Bila ternyata dalam 1 pelat terdapat 2 pembendingan maka harus melakukan setting sebanyak 2 kali. Data yang dimasukkan adalah data posisi dimana bending akan dilakukan pada sebuah pelat. Langkah pengerjaan dengan menggunakan mesin semi CNC adalah:

1. Menyalakan mesin

2. Memasang dies dan punch sesuai dengan ukuran pada gambar 3. Memasukkan data posisi dimana harus dilakukan bending 4. Memasukkan pelat dengan bantuan convenyor

5. Menekan tombol untuk melakukan proses pembendingan

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

3. Mesin Bending CNC

LVD 500 adalah jenis mesin yang termasuk kedalam mesin CNC. Mesin bending ini bekerja secara otomatis setelah data-data dimasukkan. Data yang dimasukkan terdiri dari data ukuran komponen, besar sudut bending , dan posisi akan dilakukannya

bending. Dengan mesin CNC ini bila dilakukan dua kali pembendingan maka data yang dimasukkan cukup satu kali. Hal

inilah yang menjadi pembeda dengan mesin semi CNC. Langkah pengerjaan dengan menggunakan mesin CNC :

1. Menyalakan mesin

2. Memasang dies dan punch sesuai dengan ukuran pada gambar 3. Memasukkan data ukuran pelat, besar sudut pembendinan,

posisi dimana harus dilakukan bending 4. Memasukkan pelat dengan bantuan convenyor

5. Menekan tombol untuk melakukan proses pembendingan

Gambar 4.12 Mesin Bending CNC

Pada bagian bending penugasan mesin untuk melakukan pembending an dibagi berdasarkan 3 hal, yaitu :

1. Besarnya pelat 2. Ketebalan Plat

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

Dari 3 hal tersebut beberapa mesin mempunyai spesifikasinya sendiri untuk melakukan pemotongan antara lain :

1. Mesin Jenis STP 100 dan 50 digunakan untuk meratakan pelat (biasanya untuk pelat permintaan dari OMRON)

2. Mesin LVD 500 digunakan untuk membending profil

3. Mesin LC 1000 dan LC 350 digunakan untuk membending profil yang besar

4. Mesin manual digunakan untuk membending sesuai dengan kapasitas mesin masing-masing dan tingkat kesulitannya tidak terlalu sulit

5. Mesin Roll digunakan untuk pelat-pelat yang ingin dibending dan dibentuk seperti roll atau untuk pelat yang ingin dibentuk lingkaran

Operator mulai melakukan proses Bending dengan tahap sebagai berikut : 1. Melihat komponen number yang ada di barang semifinish

2. Melihat ke arsip gambar dari barang semifinish tersebut

3. Melakukan pengukuran dimensi sesuai dengan gambar yang ada 4. Bila ukuran dimensi sesuai, dilakukan setting mesin sesuai dengan

settingan masing-masing mesin dan mengatur posisi material 5. Melakukan bending untuk 1 pcs barang

6. Melakukan pengecekan hasil dimensi bending an apakah sesuai dengan gambar

7. Bila hasil sesuai maka proses bending akan dilanjutkan untuk semua komponen

Setelah semua proses selesai maka dambil secara acak 1 pcs komponen dan dilakukan kembali pengukuran dimensi untuk melihat hasil

bending telah sesuai dengan gambar teknik. Pada bagian ini juga

digunakan alat Bantu antara lain:

1. Penggaris panjang untuk melakukan pengukuran 2. Mall untuk membantu pengecekan hasil bending-an

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

4.2.3 Machining

Machining atau proses permesinan merupakan bagian proses yang

dilakukan setelah dilakukan proses cutting , chamfering, dan bending atau dilakukan sebelum proses welding. Machining dibagi lagi menjadi dua bagian, yaitu :

1. Pre machining yaitu proses permesinan yang dilakukan setelah proses cutting dan sebelum dilakukannya welding

2. Assy machining yaitu proses permesinan yang dilakukan sebelum barang semifinsih masuk bagian finishing (shot blasting/painting) Perbedaan ini menyebabkan beberapa perbedaan perlakuan pada barang dan jenis permesinan.

1. Pre Machining

Beberapa kategori komponen yang masuk kedalam pre machining antara lain :

1. Proses permesinan yang dilakukan sebagian besar dalam hal pembuatan lubang (boring)

2. Barang semifinish belum mengalami proses pengelasan

3. Barang semifinish hanya mengalami proses sederhana sebelum pengiriman (hanya mengalami proses pemotongan dan second

process)

Pada bagian ini terdapat 8 mesin dengan jenis yang sama, namun memiliki ukuran jarak pergerakan spindel yang berbeda-beda. Beberapa jarak pergerakan spindel itu antara lain :

a. Mesin dengan jarak pergerakan spindel 750 mm (1 mesin) b. Mesin dengan jarak pergerakan spindel 1250 mm (1 mesin) c. Mesin dengan jarak pergerakan spindel 1600 mm (6 mesin)

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

Gambar 4.13 Mesin Radial Vertikal

Kedelapan mesin tersebut merupakan mesin manual yang termasuk jenis radial drilling dengan arah pemotongan vertikal. Mesin ini digunakan untuk proses drilling (pembuatan lubang),

tapping (pembuatan ulir), dan spot patching (pembuatan lubang

untuk kepala baut). Diameter yang dapat dibor berkisar antara 2.6 mm – 70 mm. Proses permesinan yang dilakukan pada bagian ini biasanya memiliki

toleransi ketelitian pemotongan maksimal 0.5 mm. Langkah kerja dengan menggunakan mesin ini :

1. Setelah menerima barang semifinish maka dilihat pada gambar teknik perlakuan permesinan apa yang harus dilakukan

2. Menghidupkan mesin

3. Mengecek barang semifinish dan melihat bentuknya, mencari

template yang sesuai untuk alat bantu.

4. Memasang barang semifinish yang akan diproses dan dilakukan penumpukan untuk barang yang dapat ditumpuk. Banyaknyan penumpukan disesuaikan dengan ketebalan material dan kedalaman mata bor dalam memotong.

5. Melakukan proses pengeboran dengan menggerakkan handle untuk menggerakkan mata bor. Selama pengeboran dibantu

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

dengan cairan pendingin berupa oli sintetik agar hasil pengeboran tidak rusak karena panas yang dihasilkan.

6. Setelah selesai melakukan pemotongan maka dilakukan sample

check untuk melihat hasil pemotongan apakah sesuai dengan

gambar dan mengunakan alat bantu ukur berupa caliper atau

special gauge.

7. Setelah dilakukan pemotongan maka dapat dilakukan finishing untuk memperhalus permukaan. Finishing yang dapat dilakukan antara lain dengan menggunakan bor lagi untuk membuang sisa pemotongan akibat pengeboran. Selain dengan menggunakan bor juga dapat menggunakan chamfer manual untuk membersihkan sisa pemotongan ini.

2. Assy Machining

Kategori barang semifinish yang mengelami proses assy machining adalah komponen yang akan mengalami proses finishing dan telah melalui proses welding. Pada bagian ini proses permesinan yang dilakukan antara lain membubut, mengebor, tapping, dan milling. Pada bagian assy machining juga terdapat satu bagian khusus untuk melakukan proses produksi mulai dari perataan pelat (dengan

bending ), chamfering, boring, dan tapping. Bagian ini dibuat untuk

menangani pembuatan produk dari konsumen OMRON yang melakukan pemesanan khusus dan dalam jumlah yang konstan.

Mesin yang terdapat pada bagian assy machining dapat dibagi berdasarkan cara kerjanya, yaitu :

1 Mesin konvensional yang tidak memiliki program komputer untuk melakukan setting dan pengaturan melainkan secara manual. Dalam 1 mesin dapat melakukan beberapa proses permesinan antara lain milling, drilling, boring, tapping dan bubut). Jumlah mesin jenis ini ada sebanyak 3 buah dengan 2 mesin memiliki arah gerak pemotongan vertikal dan 1 mesin

BAB. IV SISTEM PRODUKSI PT. KATSUSHIRO INDONESIA

memiliki arah gerak potong horizontal. Langkah kerja dengan menggunakan mesin manual antara lain :

1. Setelah menerima barang semifinish maka dilihat pada gambar teknik perlakuan permesinan apa yang harus dilakukan

2. Menghidupkan mesin

3. Mengecek barang semifinish dan melihat bentuknya, mencari template yang sesuai untuk alat bantu.

4. Melakukan setting mesin dan memasang mata bor sesuai dengan kebutuhan lalu mensetting posisi barang semifinish 5. Melakukan proses permesinan dengan menggerakkan

handle Selama proses dibantu dengan cairan pendingin

berupa oli sintetik agar hasil tidak rusak karena panas yang dihasilkan.

6. Setelah selesai melakukan pemotongan maka dilakukan

sample check untuk melihat hasil pemotongan apakah

sesuai dengan gambar dan mengunakan alat bantu ukur berupa bor gauge, calliper atau special gauge.

7. Setelah dilakukan pemotongan maka dapat dilakukan

finishing untuk memperhalus permukaan. Finishing yang

dapat dilakukan antara lain dengan menggunakan gerinda halus dan menggunakan reamer untuk memperhalus lubang.

2 Mesin CNC yang menggunakan komputer untuk menjalankan proses permesinan. Mesin ini terbagi lagi menjadi :

a. Mesin lathe atau mesin bubut. Mesin ini mempunyai kapasitas maksimal membubut dengan diameter 300 mm dan panjang benda kerja 250 mm. Mesin bubut ini memiliki arah pemotongan vertikal dan horizontal yang dapat diatur sesuai dengan kebutuhan pemotongan.