BAB II

GAMBARAN UMUM PERUSAHAAN

2. 1. Sejarah Perusahaan

Coca-Cola merupakan produk minuman ringan yang dikenal dengan soft

drink. Pertumbuhan Coca-Cola sebagai minuman ringan dan salah satu merek

minuman ringan yang terkenal di dunia tentu tidak terlepas dari permulaan awal pertumbuhannya. Sejarah produk Coca-Cola semula berawal pada bulan Mei 1886 di Atlanta, Georgia, Amerika Serikat, ketika seorang ahli farmasi dan ahli minuman Dr. Jhon Styth Pemberton memformulasikan suatu ramuan khusus dengan gula murni menjadi sirup dan beraroma segar dan berwarna karamel yang kemudian dikenal dengan Coca-Cola.

Seiring dengan perjalanan waktu, Coca-Cola semakin berkembang dan digemari masyarakat, maka timbul ide dari Joseph Beidenharn untuk membotolkan Coca-Cola. Sejak tahun 1990 distribusi Coca-Cola secara meyakinkan meluas sampai keluar negri. Pada tahun 1907 pembangunan pabrik-pabrik pembotolan Coca-Cola di luar negeri mulai digiatkan. Pembangunan dilakukan dengan cara memakai Franchise System, yaitu sistem kerja sama saling menguntungkan antara dua perusahaan ( The Coca-Cola Company dengan Pabrik Minuman) yang sama sekali terpisah modal kepemilikan dan manajemen.

Coca-Cola mulai diperdagangkan di Indonesia pada tahun 1927 ketika

Nederland Indische Mineral Water Fabriek (Pabrik Air Mineral Hindia Belanda)

zaman penjajahan Jepang (1942-1945), tetapi setelah kemerdekaan Indonesia, pabrik tersebut beroperasi di bawah nama The Indonesia Bootles Ltd. NV (IBL) dengan status perusahaan nasional. Tahun 1971 IBL menjalin kerjasama dengan tiga perusahaan Jepang, yaitu Mitsui Toatsu Chemical Inc, Mitsui & Co. Ltd dan

Mikuni Coca-Cola Bottling Co. membentuk PT. Djaya Beverages Bootling Company (DBBBC).

Sampai sekarang tercatat ada 11 pabrik Coca-Cola yang beroperasi di berbagai propinsi di Indonesia. Pabrik-pabrik ini diberi lisensi oleh The

Coca-Cola Company di Atlanta, Georgia, Amerika Serikat untuk memproduksi, dengan

perwakilannya di Indonesia adalah PT. Coca-Cola Indonesia. Kesebelas pabrik pembotolan tersebut adalah :

1. Tahun 1971 : PT. Djaya Beverages Bottling Company, Jakarta. 2. Tahun 1973 : PT. Brasseris Del Indonesia, Medan.

3. Tahun 1976 : PT. Tirtalina Bootling Company, Surabaya.

4. Tahun 1978 : PT. Coca-Cola Pan Java Bottling Company, Semarang. 5. Tahun 1951 : PT. Tirta Permata Sari Bottling Company, Ujung Pandang. 6. Tahun 1983 : PT. Tirta Mukti Indah Bottling Company, Bandung. 7. Tahun 1985 : PT. Tribana Jaya Nusantara Bottling Company,. Padang. 8. Tahun 1985 : PT. Banyu Agung Sejahtera Bottling Company, Denpasar. 9. Tahun 1985 : PT. Swarna Dipa Mekar Bottling Company, Tanjung Karang. 10. Tahun 1985 : PT. Bangun Wenang Beverage Company, Menado.

11. Tahun 1991 : PT. Eka Ticma Manunggal Bottling Company, Banjarmasin. Tahun 1995 Coca-Cola Amatil milik Australia yang merupakan

pemasaran produk The Coca-Cola Company mengambil alih semua pabrik pembotolan Coca-Cola Company di Indonesia kecuali Manado.

2. 2. Ruang Lingkup Bidang Usaha

PT. Coca-Cola Bottling Indonesia mulai dirintis pada tahun 1973 oleh PT. Braseries Del Indonesia, perusahaan PMA Prancis. Produk andalan perusahaan ini sebenarnya Bir, Coca-Cola, Sprite dan Fanta merupakan produk sampingan. Pada tahun 1982 PT. Brasseries Del Indonesia diambil alih oleh PT. Multi Bintang Indonesia yang juga produsen bir terkenal di Indonesia.

PT. Coca-Cola Bottling Indonesia pada mulanya didirikan dengan nama PT. Pan Java Bottling Company. Perusahaan ini didirikan oleh P. Hutabarat lalu beliau memberikan kepercayaan kepada Mugijanto, seorang karyawan muda PT. Panatraco Ltd, Jakarta untuk mengengola. Pada tahap awal, kegiatan perusahaan ini adalah sebagai penyalur minuman Coca-Cola, Sprite dan Fanta untuk daerah Medan, Aceh dan sekitarnya. Karena pelanggan sering mengeluh akan persediaan produk yang kurang akibat keterlambatan barang, maka pada tanggal 5 Desember 1976 didirikan pabrik pembotolan PT. Coca-Cola Amatil Indonesia yang salah satunya berada di Medan. Saat ini PT. Coca-Cola Bottling Indonesia Medan mempunyai 630 orang karyawan yang terbagi dalam berbagai bidang dan memproduksi 3 macam jenis miniman ringan (sof drink) yang berkarbonat, yaitu Coca-Cola, Sprite, Fanta dan 1 macam jenis minuman teh botol Frestea yang terbagi dalam berbagi macam ukuran (193 ml, 296 ml dan 220 ml) dalam kemasan botol.

2.3. Struktur Organisasi Perusahaan

Struktur organisasi merupakan kerangka organisasi yang ditetapkan untuk proses manajerial sistem dan pola tingkah laku yang muncul di dalam praktek penyelenggaraan organisasi dan manajemen. Penyusunan struktur organisasi sangat penting guna membantu pengaturan dan pengarahan usaha-usaha organisasi sehingga memudahkan koordinasi dan konsistensi dengan tujuan-tujuan organisasi.

PT. Coca-Cola Botlling Indonesia Medan berstruktur organisasi horizontal/ organic setelah mengalami reorganisasi pada April 2004. Reorganisasi adalah proses perombakan struktur organisasi sehingga perusahaan lebih efisien dalam bertindak. Sifat organisasinya berubah dari desentralisasi menjadi sentralisasi. Peran struktur organisasi yang ramping (horizontal) ini akan mempermudah pengawasan dan dapat memangkas biaya birokrasi yang rumit dalam perusahaan dengan penghapusan level organisasi yang tidak perlu (Kotler,2004).

Struktur yang dimiliki dan dijalankan perusahaan Coca-Cola Regional Medan adalah struktur fungsional dan garis, seperti terlihat pada Gambar 2.1.

Struktur organisasi fungsional dan garis berada dalam satu garis komando, dimana masing-masing bawahan wajib melaksanakan instruksi dan bertanggung jawab kepada atasannya sesuai dengan instruksi yang diterimanya. Pimpinan (General Manager) langsung membawahi setiap manager sedangkan staff bekerja dan memberikan saran-saran kepada atasannya.

2.4. Pembagian Tugas Dan Tanggung Jawab

Berikut ini adalah uraian tugas dan tanggung jawab setiap bagian-bagian yang ada di perusahaan :

1. General Manager

a. Menentukan dan merumuskan kebijaksanaan utama dalam usaha pencapaian tujuan umum perusahaan.

b. Mengkoordinir dan mengawasi tugas-tugas yang didelegasikan kepada

manager-manager dan menjalin hubungan yang baik dengan mereka.

c. Membuat peraturan-peraturan intern pada perusahaan yang tidak bertentangan dengan undang-undang yang ditetapkan.

2. Secretary

a. Menyelenggarakan surat-menyurat yang berhubungan dengan perusahaan. b. Mengatur hubungan dengan pihak luar atau tamu.

c. Menyusun dokumentasi.

d. Bertanggung jawab kepada General Manager 3. Human Resources Manager

a. Menerjemahkan strategi perusahaan ke dalam strategi SDM.

b. Menumbuhkan kepuasan karyawan terutama terhadap gaji (Base Salary

and Variabel Salary), bonus, tunjangan kerja (Inature).

c. Mencari info Best Practice dalam pelatihan, pengembangan karyawan dan manajemen karir dari perusahaan lain.

e. Membantu dalam administrasi karyawan termasuk masalah pelaksanaan hukum.

f. Membantu Industrial Affairs Manager, Public Relation Manager, Training

Manager, dan Remuneration Manager (Menangani masalah pengupahan)

g. Bertanggung jawab kepada General Manager. 4. Finance Manager

a. Membantu pencapaian sasaran keuangan perusahaan dengan mempersiapkan laporan keuangan yang terkonsolidasi secara tepat waktu dan akurat.

b. Membantu General Manager mengumpulkan/menyusun data untuk rencana finansial jangka pendek maupun jangka panjang.

c. Membawahi Financial Accounting Manager, Manajement Accounting

Manager, Examiner Accounting Manager, Purchasing/ Procurement Supervisor, Tax Office.

d. Bertanggung jawab kepada General Manager. 5. General Sales and Marketing Manager

a. Mengorganisasi dan mengontrol pendistribusian/pemasaran produk agar target penjualan dan market share dapat tercapai.

b. Bertanggung jawab menyediakan informasi pasar yang akurat dan up to

date.

c. Membawahi Area Manager Medan (Koordinator penjualan di Medan),

System (CSS Mgr), Distribution Service System (DSS Mgr), Marketing Development (MD Mgr).

d. Bertanggung jawab kepada General Manager. 6. Technical Operation Manager

a. Mengkoordinir dan mengawasi setiap bagian yang ada di bawahnya misalnya processing, teknik, raw material, dan administrasi produksi. b. Merencanakan, mengawasi dan mengatur produksi perusahaan agar sesuai

dengan spesifikasi dan standar mutu yang telah ditentukan.

c. Membawahi Production Manager, Maintenance Engineering Manager,

Warehouse and Transp. Manager, Demand and O.P Manager, Quality Assurance Manager, Quality Management System Manager.

d. Bertanggung jawab kepada General Manager. 7. Business Service Manager

a. Mengawasi rencana dan pelaksanaan program jasa pelayanan dan pengadaan sarana kendaraan/mobil Coca-Cola bagi karyawan.

b. Mengadakan bimbingan, pengarahan, serta pengendalian kepada karyawan-karyawan jasa perusahaan sehingga aktivitas mereka dapat diarahkan kepada tercapainya pekerjaan yang efektif, efisien dan lancar. c. Membawahi IS Application Manager, CDE Manager dan Fleet Manager. d. Bertanggung jawab kepada General Manager

8. Cold Drink Equipment Manager

a. Melakukan pembelian cold dink equipment b. Mengatur pendistribusian cold drink equipment

c. Bertanggung jawab kepada General Manager 9. Information System Manager

a. Mengawasi progam pelayanan umum dan pemelihaaan lokasi pabrik b. Mengawasi penyelesaian izin, rekomendasi dari instalasi pemerintah c. Betanggung jawab kepada HRD Manager

10. Extenal Affair Officer

a. Menjalin hubungan yang baik dengan masyarakat

b. Meminta dana untuk mengadakan kegiatan amal bagi masyaakat c. Bertanggung jawab kepada HRD Manager

11. Taining Coordinator a. Mengadakan pelatihan b. Memilih peserta pelatihan

c. Bertanggung jawab kepada HRD Manager 12. Financial Accountant

a. Mengumpulkan dana dan menyusun data keuangan perusahaan b. Mengatur cash flow untuk perusahaan

c. Bertanggung jawab kepada Finance Manager 13. Management Accountant

a. Membuat pembukuan keuangan di perusahaan

b. Memperoleh data keuangan dari departemen lain di perusahaan c. Bertanggung jawab kepada Finance Manager

14. Examier Accountant

b. Mengatur cash flow untuk luar kota

c. Bertanggung jawab kepada Finance Manager 15. Purchasing Supervisor

a. Melakukan pembelian bahan baku, bahan penolong dan bahan tambahan b. Menyetujui ataupun membatalkan pembelian bahan

c. Bertanggung jawab kepada Finance Manager 16. Tax Officer

a. Mengaudit mengenai kebutuhan akan karyawan

b. Mengajukan usulan untuk menambah atau mengurangi karyawan c. Bertanggung jawab kepada Finance Manager

17. Area Manager Medan

a. Mendayagunakan seluruh aparat dan peralatan yang ada di warehouse di Medan secara optimal dan efisien

b. Memberhentikan sales-sales di Medan yang dianggap melanggar peraturan perusahaan

c. Bertanggung jawab kepada General sales Manager 18. Area Manager Out town

a. Mendayagunakan seluruh aparat dan yang ada di warehouse di luar kota secara optimal

b. Memberhentikan sales-sales di Medan yang dianggap melanggar peraturan perusahaan

19. Channel Manager

a. Mengawasi penjualan produk pada distributor di dalam kota

b. Memberhentikan sales-sales di Medan yang dianggap melanggar peraturan perusahaaan

c. Bertanggung jawab kepada Genaral sales Manager 20. Fleet Manager

a. Mengawasi pendistribusian keperluan produksi di lantai pabrik b. Mengatur pendistribusian keperluan produksi

c. Bertanggung jawab kepada General sales Manager 21. Dealer Manager

a. Mengembangkan dealer-dealer di wilayah pemasaran

b. Mengklaim dealer-dealer yang melanggar perjanjian bersama c. Bertanggung jawab kepada General Sales Manager

22. Production Manager

a. Membuat laporan produksi secara periodic mengenai mutu dan jumlah produk apakah sesuai dengan yang telah ditentukan

b. Mengkoordinir kegiatan-kegiatan dalam bidang pemerosesan bahan baku menjadi produk jadi

c. Bertanggung jawab kepada Technical Operation Manager 23. Technical Part and Row Material Manager

a. Mengawasi peralatan dan mesin produksi

b. Mengajukan usulan untuk pengadaan suku cadang dan keperluan mesin. c. Bertanggung jawab kepada Technical Operation Manager

24. Engineering Manager

a. Mengontrol aktivitas yang berhubungan dengan keteknikan untuk meyakinkan agar target produksi dapat tercapai

b. Memonitor aktivitas yang berhubungan dengan keteknikan c. Bertanggung jawab kepada Technical Operation Manager 25. Personal Administration Manager

a. Mengawasi serta membuat laporan mengenai prestasi kerja para karyawan b. Mengajukan promosi untuk karyawan

c. Bertanggung jawab kepada Technical Operation Manager

26. Quality Assurance Manager

a. Meneliti, memeriksa dan menganalisa mutu bahan baku maupun produk jadi

b. Memisahkan bahan baku maupun produk yang tidak sesuai dengan standar yang telah ditentukan

c. Bertanggung jawab kepada Technical Operation Manager 27. PPIC Manager

a. Merencanakan dan mengontrol kebutuhan untuk kegiatan proses produksi b. Bertanggung jawab kepada Technical Operation Manager

28. Technical & Desktop Support

a. Mengumpulkan informasi-informasi bisnis yang dibutuhkan perusahaan b. Meminta informasi yang dibutuhkan dari departemen lainnya di

perusahaan

2.5. Jumlah Tenaga Kerja dan Jam Kerja 2.5.1. Jumlah Tenaga Kerja

Tenaga kerja di PT. Coca-Cola Bottling Indonesia Unit Medan direkrut dari tenaga kerja bangsa Indonesia sendiri. Sebagian besar tenaga kerja di bagian produksi dan pemasaran direkrut dari penduduk sekitar pabrik.

Jumlah tenaga kerja pada PT. Coca-Cola Bottling Medan sampai pada bulan Desember 2006 sebanyak 627 orang karyawan. Perincian jumlah karyawan tersebut dapat dilihat pada Tabel 2.1.

Tabel. 2. 1. Jumlah Tenaga Kerja PT. Coca-Cola Bottling Medan

Departement Jumlah Karyawan

1. General Administration 9 orang 2. Finance and Accounting 14 orang

3. Human Resources 26 orang

4. Sales and Marketing 408 orang

5. Production 170 orang

Total 627 orang

Sumber : PT. Coca-Cola Bottling Indonesia Medan

Status karyawan pada perusahaan ini mempunyai status sebagai berikut : a. Karyawan bulanan (tetap) dengan gaji/upah dibayar sekali sebulan sesuai

dengan klasifikasi penggajian yang dibagi-bagi dalam golongan tertentu. b. Karyawan harian dengan upah/gaji yang dibayar sekali dalam dua

minggu sesuai dengan standart upah yang berlaku di perusahaan dengan berpedoman pada ketentuan upah minimum yang ditetapkan pemerintah. c. Karyawan honorer/kontrak dengan upah yang ditetapkan berdasarkan

dokumen perjanjian kontrak secara individu. 2.5.2. Jam Kerja

Agar perusahaan dapat berjalan lancar dan optimal dalam melaksanakan operasional pabrik untuk mencapai tujuan maka diperlukan pengaturan waktu jam kerja yang baik.

Sesuai dengan peraturan Depnaker bahwa jam kerja seorang karyawan adalah 40 jam perminggu, selebihnya diperkirakan jam kerja lembur. Pengaturan jam kerja normal untuk karyawan adalah sebagai berikut:

1. Semua karyawan kecuali karyawan di departemen marketing, security dan kamar mesin hari kerjanya adalah hari Senin sampai dengan hari Jumat dengan jam kerja sebagai berikut :

Jam 08.00 - 12.00 WIB Waktu Kerja Jam 12.00 - 13.00 WIB Waktu Istirahat Jam 13.00 - 17.00 WIB Waktu Kerja

2. Untuk Departemen Marketing, jam kerja untuk hari Senin sampai Jumat adalah :

Jam 08.00 - 12.00 WIB Jam 12.00 - 13.00 WIB Jam 13.00 - 17.00 WIB

a. Bagian Security (Departemen Human Resources Development) dan kamar mesin (Departement Production), jam kerja dibagi atas tiga shift setiap hari yakni :

Shift I : Jam 06.00 – 14.00 WIB Shift II : Jam 14.00 – 22.00 WIB Shift III : Jam 22.00 – 06.00 WIB

Untuk bagian security satu shift terdiri dari empat orang dengan pergantian setiap dua hari sekali, sedangkan untuk kamar mesin, pergantian shift setiap lima hari sekali dan satu shift hanya satu orang yang bekerja.

2.6. Sistem pengupahan

Gaji/upah adalah suatu penerimaan sebagai imbalan dari perusahaan kepada karyawan untuk suatu pekerjaan yang telah dilakukan yang dinilai dalam bentuk perjanjian atau undang-undang. Banyak cara atau sistem pembayaran gaji/upah yang digunakan oleh perusahaan. Setiap perusahaan memakai sistem yang berbeda-beda, dengan dasar sistem tersebut akan membawa keuntungan bagi perusahaan tanpa merugikan karyawan.

Sistem pengupahan di perusahaan ini dibedakan atas :

a. Untuk karyawan bulanan dan honorer menerima gaji setiap bulan sekali pada tiap tanggal 25.

b. Untuk karyawan harian menerima gaji dua minggu sekali. Bagi setiap karyawan yang bekerja diluar jam kerja normal, akan diberikan upah lembur dengan ketentuan sebagai berikut :

Upah lembur =

173 1

x gaji pokok x jumlah jam lembur

Berdasarkan ketentuan Depnaker jam kerja sebulan adalah 173 jam. Perhitungan jam lemburnya adalah :

a. Untuk hari biasa :

- Jam lembur pertama dikali 1,5 x upah

- Jam lembur selebihnya dikali 2 x upah lembur b. Untuk hari Sabtu/libur :

- Jam pertama dikali 2 x upah lembur - Jam kedelapan dikali 3 x upah lembur

- Jam kesembilan dan seterusnya dikali 4 x upah lembur

c. Untuk karyawan yang lembur diberikan juga tambahan uang makan lembur sebesar

- Untuk lembur 3 jam pertama diberikan uang makan senilai 1 kali makan.

- Untuk jam lembur berikutnya akan ditambah lagi uang makan senilai 1 kali makan (setiap 5 jam berikutnya).

Khusus untuk bagian Marketing tidak diperhitungkan lembur apabila bekerja di luar jam kerja yang telah ditentukan, tetapi mereka akan mendapat insentif.

2.7. Proses Produksi

Dalam melaksanakan suatu aktivitas produksi pada perusahaan, tentunya tidak terlepas dari bahan-bahan yang digunakan dan jenis produk yang akan dibuat. Oleh sebab itu PT. Coca-Cola Bottling Indonesia Medan menggunakan bahan baku utama, bahan penolong dan bahan tambahan.

2. 7. 1. Standar Mutu Produk

PT. Coca-Cola Bottling Indonesia Medan sangat mengutamakan kualitas standar mutu produk. Dalam setiap kali memproduksi Coca-Cola, Sprite, Fanta dan Frestea dilakukan pemeriksaan produk, mulai dari water tretment, sympel syrup, final syrup, dan beverage (hasil minuman ringan). Adapun yang menjadi standar mutu produk PT. Coca-Cola Bottling Indonesia Medan adalah :

- Kemurnian (purity) - Rasa (taste)

- Bau (odor) - Penampakan

Pemeriksaan dilakukan dalam 1 jam setiap kali produksi untuk melihat hasil standar mutu produk. Pemeriksaan dilakukan di laboratorium.

2. 7. 2. Bahan Yang Digunakan a. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, ikut dalam proses produksi dan memiliki persentase terbesar dibandingkan bahan–bahan lainnya. Jadi bahan baku ini juga disebut bahan

utama. Adapun bahan baku yang digunakan PT. Coca-Cola Bottling Indonesia Medan dalam pembuatan minuman ringan ini adalah :

- Air

Air diperoleh dari sumur bor dengan kedalaman 100-200 meter untuk kemudian diolah sebelum digunakan dalam proses produksi, maupun oleh kebutuhan sehari-hari perusahaan.

Air diperoleh dari sumur bor yang dikategorikan menjadi 2 jenis : 1. Treated Water

Digunakan untuk produksi, keperluan air minum kantin, dan kantor. 2. Untreated Water

Digunakan untuk keperluan kamar mandi, pencucian ruangan, pekarangan dan lain – lain.

- Gula

Gula yang digunakan haruslah memenuhi standar yang telah ditetapkan atau gula murni, diantaranya adalah gula yang memiliki kadar 99,99% dan bebas dari kotoran. Gula diperoleh dari Australia, Thailand dan China. Rata – rata kebutuhan gula yang digunakan dapat dilihat pada Tabel 2.2.

Tabel 2.2. Rata – rata Jumlah Pemakaian Gula/unit Produksi Jenis Produksi Jumlah Gula (Kg) Keterangan Coca-Cola Sprite Fanta Strawbery Fanta Melon 203.225 258.081 292.65 259.20 Untuk Produksi 1 satuan unit

Tabel 2.2. Rata – rata Jumlah ... (lanjutan) Jenis Produksi Jumlah Gula (Kg) Keterangan Fanta Creamy Frestea 255.40 166.80 Untuk Produksi 1 satuan unit Sumber : Departemen QA (Laboratorium) PT. Coca-Cola Bottling Indonesia Medan

- Concentrate

Concentrate dibeli dari PT. Coca-Cola Indonesia Jakarta (satu-satunya

perusahaan yang menyediakan bahan ini untuk Coca-Cola Company di Indonesia). Concentrate terdiri dari 3 jenis yaitu Concentrate (Part I, Part

II dan Part III). Concentrate berfungsi sebagai bahan pengawet dan

pemberi rasa. Rata-rata kebutuhan Concentrate per unit produksi yang digunakan dapat dilihat pada Tabel 2.3.

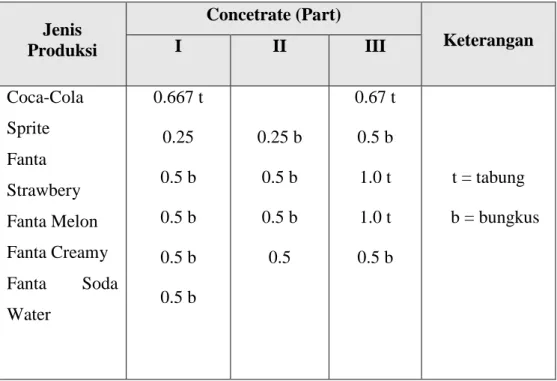

Tabel 2. 3. Rata-rata Jumlah Pemakaian Concentrate/Unit Produksi Jenis Produksi Concetrate (Part) Keterangan I II III Coca-Cola Sprite Fanta Strawbery Fanta Melon Fanta Creamy Fanta Soda Water 0.667 t 0.25 0.5 b 0.5 b 0.5 b 0.5 b 0.25 b 0.5 b 0.5 b 0.5 0.67 t 0.5 b 1.0 t 1.0 t 0.5 b t = tabung b = bungkus

- Carbon Dioksida (CO2)

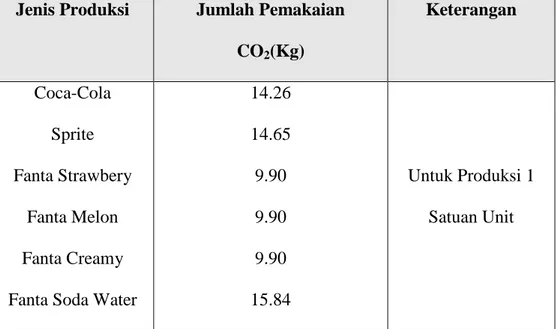

Carbon dioksida (CO2) merupakan bahan baku yang berfungsi sebagai penyegar dan pengawet minuman. Selain dari itu secara kualitas berfungsi untuk menunjukkan ciri dari Coca-Cola itu sendiri. CO2 dibeli dari PT. Aneka Gas dan UD. Mulya Perkasa di Medan. Rata-rata penggunaan CO2 dapat dilihat pada Tabel 2.4.

Tabel 2. 4. Rata – rata Jumlah Pemakaian CO2/unit Produksi

Jenis Produksi Jumlah Pemakaian CO2(Kg) Keterangan Coca-Cola Sprite Fanta Strawbery Fanta Melon Fanta Creamy Fanta Soda Water

14.26 14.65 9.90 9.90 9.90 15.84 Untuk Produksi 1 Satuan Unit

Sumber : Departemen QA (Laboratorium) PT. Coca-Cola Bottling Indonesia Medan

b. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi dan ditambahkan ke dalam proses pembuatan produk yang mana komponennya tidak jelas dibedakan pada produk akhir.

- Kaporit [Ca (Ocl)2)

Digunakan dalam proses pengolahan air, membunuh bakteri (menghambat pertumbuhan mikroorganisme), membilas botol dan sanitasi peralatan.

- Asam Sulfat (H2SO4)

Bahan ini digunakan untuk membebaskan dan menghilangkan gas-gas yang terlarut dalam air.

- Filter Aid

Berfungsi untuk melapisi filter paper sewaktu proses penyaringan sympel syrup di filter press, memperbesar pori-pori filter paper sehingga mempermudah filtrasi dan menahan carbon aktif sehingga tidak lolos ke

final syrup tank.

- Karbon Aktif

Digunakan pada pembuatan syrup untuk menjernihkan larutan gula dan menghilangkan bau-bau asing.

- Kerikil

Berfungsi sebagai media penyaring pada sand filter diproses pengolahan air agar dapat menyaring benda-benda asing yang larut dalam air olahan. - Caustik Soda (NaOH)

Dipakai pada proses pencucian botol pada bottle washer sebagai deterjen. - Bahan Kimia Lainnya

Misalnya Poly Aluminium Chlorine (PAC), kapur, Cl2, KMnO4.

c. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan guna meningkatkan mutu suatu produk atau suatu bahan dimana bahan ini merupakan bagian dari produk akhir. Bahan tambahan pada proses pembuatan minuman ringan yang

terdapat pada PT. Coca-Cola Bottling Indonesia Medan pada umumnya dibutuhkan pada proses packing, yaitu :

- Botol

Botol adalah bahan pengemas minuman ringan yang dihasilkan oleh PT. Coca-Cola Bottling Indonesia Medan yang siap dipasarkan.

- Crown Cork (penutup botol)

Digunakan untuk menutup botol minuman ringan. - Crate (Peti Plastik)

Berfungsi sebagai tempat penyusunan botol-botol dengan kapasitas 24 botol per crate. Crate yang dipakai ada yaitu :

Full Depth

Crate ini dipakai untuk produk Coca-Cola, Sprite, Fanta dan Frestea

dengan berat rata-rata kurang lebih dari 1,8-1,9 kg/buah. - Karton

Digunakan sebagai tempat pengepakan minuman yang dikemas dalam botol plastik.

2. 8. Uraian Proses

Berdasarkan cara pembuatannya, minuman yang diproduksi PT. Coca-Cola Bottling Indonesia Medan dapat dikelompokan atas 2 kelompok besar yakni kelompok Coca-Cola, Sprite, dan Fanta serta kelompok Frestea. Coca-Cola, Sprite, Fanta yang mengalami proses pembuatan yang sama, hanya komposisi bahannya yang berbeda.

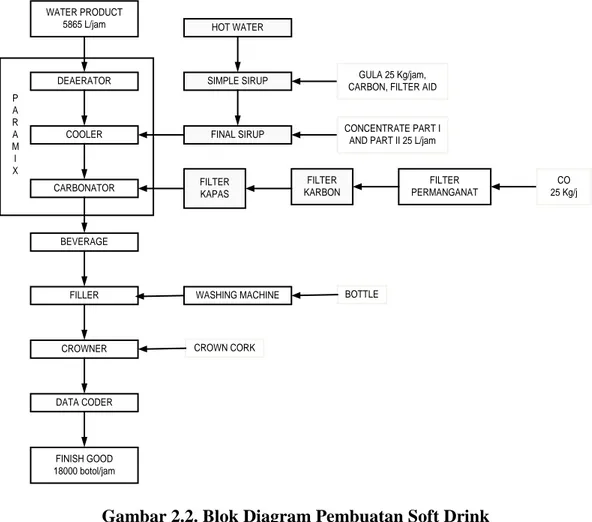

Adapun proses pembuatan dan pembotolan Coca-Cola, Sprite, dan Fanta di perusahaan ini mengalami beberapa tahapan, seperti terlihat pada Gambar 2.2 :

WATER PRODUCT 5865 L/jam DEAERATOR COOLER CARBONATOR BEVERAGE FILLER CROWNER DATA CODER FINISH GOOD 18000 botol/jam HOT WATER SIMPLE SIRUP FINAL SIRUP FILTER KAPAS FILTER KARBON FILTER PERMANGANAT WASHING MACHINE GULA 25 Kg/jam, CARBON, FILTER AID CONCENTRATE PART I

AND PART II 25 L/jam

CO 25 Kg/j BOTTLE CROWN CORK P A R A M I X

Gambar 2.2. Blok Diagram Pembuatan Soft Drink

Uraian dari proses pengolahan air hingga pembotolan adalah sebagai berikut: 1. Proses Pengolahan Air (Water Treatment)

Air merupakan salah satu bahan baku utama dalam pembuatan minuman pada PT. Coca-Cola Bottling Indonesia Medan. Air diperoleh dari 4 sumur bor dengan kedalaman 100-200 m dari sumur dan dengan kedalaman ini diharapkan air sumur tersebut tidak mengandung zat-zat organik atau bebas dari pencemaran. Air yang diperoleh dengan bantuan pompa raw meter yang berkapasitas 22 m3/jam.

Air dari sumur akan dipompa ke alat degasifier yang sebelumnya diinjeksikan H2SO4 dengan tujuan mengubah CO2 sehingga mudah dibebaskan dan menghilangkan gas-gas yang terlarut dalam air.

Dari degasifier air masuk ke dalam fluclator tank/reaction tank. Sebelumnya ditambahkan Poly Aluminium Chlorine (PAC), kapur dan Cl2 10%. PAC berfungsi untuk mengendapkan senyawa-senyawa organik. Kapur berfungsi untuk menaikan besar Ph, karena semakin besar Ph maka kecepatan mengendapkann semakin besar. Sementara Cl2 berfungsi sebagai antiseptik untuk mematikan kuman-kuman bakteri dan standart chlorine dalam air, dimana standart

chlorine dalam air adalah 6-10 ppm. Pada fluclator tank terjadi pengendapan floc

dimana akan mengendap kebawah, sementara air pada bagian atas akan dialirkan ke sand filter. Jarak antara permukaan air dengan floc dijaga lebih kurang 1-1,25 m untuk mempertahankan kejernihan air.

Di sand filter air akan disaring. Ada 3 sand filter tetapi yang digunakan hanya 2, sementara yang satu lagi sebagai cadangan. Sebagian filter digunakan kerikil dengan ukuran sebagai berikut :

- Lapisan I dengan ukuran 2-3 m - Lapisan II dngan ukuran 1-2 m - Lapisan III dengan ukuran 0.5-1 m

Total lapisan tebalnya lebih kurang ¾ dari tinggi sand filter. Setiap hari setelah produksi akan dilakukan back wash yang berfungsi untuk menghilangkan partikel/kotoran dalam sand filter. Sementara setiap 3 bulan sekali kerikil-kerikil akan dikeluarkan untuk dicuci dengan Hcl 2-5 % lalu dapat dipakai kembali.

Dari sand filter air dialirkan ke storage tank. Setelah air sampai ketinggian maksimum, pompa air dari sumur akan mati secara otomatis dan akan hidup kembali apabila telah mencapai tinggi maksimum.

Kemudian air dialirkan lagi ke buffer tank dan sebelumnya ditambahkan

chlorine 10 %. Tujuannya adalah untuk membunuh sisa-sisa dari bakteri-bakteri

yang masih terdapat di dalam air yang telah diolah.

Dari buffer tank ini, air dilewatkan melalui carbon filter untuk menyerap

chlorine dan partikel-partikel kecil. Kadar Cl2 setelah melewati carbon filter adalah 0 ppm. Setelah itu air dilewatkan melalui polisher filter sebagi proses penyaringan akhir.

Air hasil pengolahan (treated water) inilah yang dipakai untuk proses produksi pembuatan Coca-Cola, Sprite, Fanta, dan Frestea. Pada tiap tahapan proses pengolahan akan diambil sampel air untuk diperiksa oleh bagian Quality

Control di laboratorium untuk memastikan bahwa air hasil pengolahan akan

memenuhi persyaratan yang ditentukan. 2. Proses Pembuatan Syrup

Treated Water dari hot water tank dialirkan ke tangki pelarut dan didalamnnya dimasukkan gula sesuai dengan jumlah yang dibutuhkan. Perbandingan air dan gula berdasarkan pada derajat kemanisan (Brix) yang ditentukan. Temperatur air untuk melarutkan lebih kurang 800C. Ke dalam tangki pelarut tersebut juga dimasukkan karbon aktif untuk menyerap bau dan menurunkan warna sehingga larutan menjadi jernih. Pelarutan gula dan air dilakukan selama lebih kurang dari 60 menit dan diaduk dengan agigator sampai

homogen. Hasil pelarutan ini disebut syrup dasar telah memenuhi syarat yang telah ditentukan.

Setelah semua larut, langkah selanjutnya adalah penyaringan/filtrasi. Sebelumnya dilakukan precoating (pelapisan awal) untuk membentuk lapiasan pada filter paper. Air treated dialairkan ke tangki precoting yaitu sebuah tangki kecil yang terbuat dari stainless steel yang dilengkapai oleh sebuah agigator. Lalu kedalamnya ditambahkan filter aid. Cairan dari tangki precoating disirkulasikan melalui filter sampai semua filter aid menempel pada filter paper dengan baik. Syrup dasar akan dialirkan ke filter dan disirkulasikan sampai filternya bersih.

Syrup dasar yang telah disaring dimasukkan ke tangki pencampur. Sebelumnya didinginkan sampai temperatur 20-250C. Pada tangki pencampur dimasukan concentrate Coca-Cola, demikian juga untuk Sprite dan Fanta. Setelah semua part dituangkan, campuran syrup dasar diaduk selama lebih kurang 1 jam. Pada syrup akhir, derajat kemanisan diperiksa kembali agar tercapai tingkat kemanisan yang sesuai dengan standar yang ditentukan.

3. Proses Pemurnian CO2

CO2 yang dipakai adalah CO2 yang dibeli dari PT. Aneka Gas Medan dan UD. Mulya Perkasa Medan. CO2 ini kemungkinan besar masih mengandung zat/gas lain sehingga mengurangi kemurnian CO2. Untuk itu CO2 perlu dimurnikan terlebih dahulu sebelum digunakan dengan cara sebagai berikut :

- Tabung-tabung CO2 pada bagian atasnya harus disemprot dengan air terlebih dahulu supaya selang-selang penghubung tidak membeku, bila membeku CO2 tidak berjalan dengan lancar.

- CO2 kemudian dialirkan lagi ke dalam tabung yang berisi KMnO4 berfungsi mengikat zat impurity (kotoran).

- CO2 kemudian dialirkankan lagi ke dalam tabung yang berisi air. Tujuannya untuk memurnikan CO2 agar KMnO4 tidak terbawa pada proses selanjutnya.

- Tahap selanjutnya adalah melewatkan CO2 pada tabung yang berisi karbon dengan tujuan untuk menghilangkan bau yang tidak diinginkan.

- Terakhir CO2 disaring pada filter sehingga kotoran yang tersisa dapat tertahan.

- CO2 yang telah melalui tahapan diatas adalah CO2 yang telah dimurnikan dan dapat digunakan dalam proses pencampuran.

4. Proses Pencampuran air, Syrup dan CO2

Proses paramix adalah proses pencampuran dari air, syrup akhir dan CO2 sehingga diperoleh minuman ringan (beverage) yang siap untuk diisi kemasannya.

Air dari treated water dan syrup akhir bersamaan masuk ke mesin pencampuran. Air sebelumnya didearasi di Daerator. Dearasi adalah proses pengeluaran udara dari dalam air yang digunakan untuk membuat minuman sehingga mempermudah proses karborasi dan membantu mempelancar pengisian. Jadi dearasi ini bertujuan untuk memisahkan gas oksigen di dalam air sehingga CO2 mudah larut di dalamnya. Air masuk ke daerator dimana tekanan daerator adalah 0,8 bar, dan kemudian gas CO2 akan dipompakan masuk kedalam liter air.

Syrup akhir langsung di masukkan ke dalam gelas syrup. Dengan perbandingan tertentu, air dan syrup akhir dircampur.

Hasil pencampuran didinginkan sehingga temperatur lebih kurang 0-10C dengan medium pendingin gelikol. Hal ini dilakukan karena semakin rendah temperatur campuran, semakin tinggi absorpsi CO2.

Campuran kemudian dimasukan ke karbonasi. Karbonasi adalah proses pelarutan CO2 dalam suatu cairan. Gas CO2 yang dimurnikan di masukkan ke karbonator dimana tekanannya dikendalikan oleh alat Taylor. Alat taylor mengukur temperatur campuran cairan dan dikonversikan ke dalam tekanan CO2 yang dibutuhkan agar air dapat mengabsorbsi CO2 hingga kandungan tertentu. Produk yang keluar dari karbonator inilah yang disebut beverage dan diteruskan kemesin filter dan crowner.

5. Proses Pembotolan

Proses pembotolan mengalami beberapa tahap, yaitu : a. Pencucian Botol

Botol-botol yang digunakan untuk pengisian minuman harus bersih (bebas kuman), tidak rusak atau pecah. Untuk itu botol-botol sebelum digunakan harus dicuci terlebih dahulu.

Botol bekas yang datang dari pasar (setelah dikonsumsi konsumen) ataupun botol baru masuk ke mesin pencuci botol, terlebih dahulu disortir. Tujuannya untuk memeriksa apakah ada botol-botol yang terlalu kotor atau rusak. Botol yang terlalu kotor akan dipisahkan untuk dicuci secara manual terlebih dahulu, sementara botol yang rusak/pecah akan disisihkan. Dengan bantuan

conveyor, botol-botol dimasukkan ke dalam mesin pencucian botol yang cara

kerjanya adalah sebagai berikut :

- Botol dibilas menggunakan air yang disirkulasi kembali dari air tahap pembilasan akhir. Air ini umumnya mengandung sedikit sisa caustik yang dapat membantu pembilasan awal. Air dipanaskan sampai temperatur lebih kurang 450C.

- Setelah melalui pembilasan awal, kotoran-kotoran di bagian dalam dan di luar botol yang tidak terlalu lekat akan terlepas. Botol-botol kemudian akan masuk ke tangki perendam caustic I. Larutan di dalam tangki I harus bersuhu lebih kurang 560C, dan konsentrasi caustic lebih kurang 2,5 %. - Botol-botol kemudian bergerak ke tangki perendam caustic II yang suhunya

lebih panas yaitu lebih kurang 780C. Botol akan disemprot di bagian dalamnya untuk dibersihkan.

- Botol kemudian melalui tangki perendam yang berisi air yang disirkulasi dari treated dan mengalami penyemprotan luar dan dalam sebanyak 2 kali. - Botol-botol yang telah dicuci dialirkan dengan menggunakan conveyor ke

mesin filter dan crowner. Sebelum botol diperiksa oleh inspektor untuk mengetahui apakah botol sudah memenuhi syarat. Botol yang masih kotor atau cacat akan disisihkan.

b. Pengisian Minuman Ke Botol

Proses pengisian minuman ke dalam botol adalah sebagai berikut : - Pembukaan filling valve (kran pengisian)

- Pembukaan filling valve bertujuan agar tekanan yang ada pada mesin dapat dipindahkan ke botol.

- Setelah selesai pengisian, kran pengisian di tutup.

- Pembuangan udara yang masih tersisa di dalam ruangan botol bagian atas ditujukan untuk menghindari timbulnya buih sehingga sejumlah minuman keluar dari dalam botol yang mengakibatkan isinya menjadi kurang. Hal ini bisa terjadi karena adanya perbedaan tekanan.

c. Penutupan Botol Minuman

Botol yang telah berisi minuman selanjutnya ditutup dengan menggunakan

crowner machine, yang fungsinya untuk menutup botol.

Botol yang sudah di tutup selalu dicek oleh inspektor. Inspeksi akan mensortir minuman yang tidak memenuhi syarat, misalnya retak, volume botol yang kurang bagus atau berlebih dan sebagainya. Minuman tersebut lalu disisihkan sebagai reject produk. Produk ini tidak boleh dijual, sedangkan minuman yang baik (lolos dari sortiran) akan dibawa ke tempat pengepakan melalui conveyor.

d. Pemberian Kode Produksi dan Pengepakan

Sebelum sampai ketempat pengepakan, botol diberi kode produksi oleh

coding machine dan diperiksa oleh inspektor. Produk yang tidak memenuhi syarat

disisihkan untuk dibuang. Ditempat pengepakan botol dimasukan oleh operator ke dalam crate dan disusun di atas pallet. Forklift akan membawa pallet yang telah diisi dengan produk ke gudang produk jadi.

2.9. Mesin dan Peralatan 2. 9. 1. Mesin Produksi

Didalam menjalankan kegiatan-kegiatan proses produksinya PT. Coca Cola Bottling Indonesia Medan memanfaatkan berbagai macam mesin. Adapun mesin-mesin yang digunakan adalah sebagai berikut:

2.9.1.1. Bagian Water Treatment 1. CO2 Degasifier Produksi : Jaeger K.G Tipe/desain : 8 E 11 Tahun Konstruksi : 1986 Daya : 2,5 Kw Voltase : 380 Volt Phase : 3 phasa Putaran : 1400 rpm Kuat Arus : 6 Ampere

Cos α : 0,85

Kapasitas : Min 25 m3/jam, max 60 m3/jam Berat Kosong : 900 kg

Tinggi : 5100 mm

Fungsi : Mengubah CO2 sehingga mudah dibebaskan serta menghilangkan gas-gas yang ada didalam air.

2. Deep Well Pump

Produksi : KSB

Tipe/desain : CORA 50-55/7 Putaran : 2400 rpm

Daya : 5.5 Kw

Kuat Arus : 4.5 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.85 Tahun Konstruksi : 1987

Kapasitas : 22 m3/jam

Fungsi : Memompa air dari dalam tanah. 3. Reaction Tank

Produksi : BPN Jacobus Tannady Tahun Konstruksi : 1972

Kapasitas : 130 m3/jam

Tinggi : 6150 mm

Fungsi : Mengendapkan senyawa organik 4. Back Wash Pump

Produksi : KSB

Tipe/desain : ETA 65-160 NA Putaran : 1400 rpm

Daya : 2.5 Kw

Kuat Arus : 1.5 Ampere

Tahun Konstruksi : 1971 Kapasitas : 50 m3/jam

Fungsi : Memompa air ke dalam sand filter 5. Storage Tank

Produksi : BPN Jacobus Tannady Kapasitas : 127 m3

Tinggi : 3200 mm

Fungsi : Menampung air hasil olahan. 6. Storage Tank

Produksi : Braith Waite & Co Tipe/desain : 763

Tahun Konstruksi : 1984 Kapasitas : 229118 L Tinggi : 3660 mm

Fungsi : Menampung air hasil olahan 7. Hydrophore Tank

Produksi : PT. Atmindo KSB Tahun Konstruksi : 1972

Kapasitas : 5 m3

Tinggi : 3430 mm

Fungsi : Memberikan tekanan pada air agar mudah dialirkan.

8. Sand Filter

Produksi : Degremant Tipe/desain : FV 2B-20 Tahun Konstruksi : 1971 Kapasitas : 5 m3/jam Fungsi : Menyaring air.

2.9.1.2. Bagian Soft Drink Bottling Hall 1. Paramix

Produksi : H & K Tipe/desain : CM 7 7 30/2 Putaran : 1400 rpm

Daya : 2.5 Kw

Kuat Arus : 1.5 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.8 Tahun Konstruksi : 1989

Kapasitas : 6000 L

Fungsi : Tempat dilakukannya pencampuran sirup akhir dan air.

2. Dearation Tank

Produksi : H & K

Tipe/desain : Engasungs Tank Tahun Konstruksi : 1989

Kapasitas : 840 L

Fungsi : Melepaskan O2 dan air 3. Washing Machine

Produksi : H & K Brazil

Tipe/desain : OMEGA LAVANA DM 12-24. 105 Putaran : 1480 rpm

Daya : 15 Kw

Kuat Arus : 12.5 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.8 Tahun Konstruksi : 1992

Kapasitas : 20.000 Botol/jam Fungsi : Mencuci botol 4. Carbonation Tank

Produksi : H & K

Tipe/desain : Karbonisier Tank Tahun Konstruksi : 1989

Kapasitas : 840 L

Fungsi : Memasukkan CO2 ke campuran syrup dengan air 5. Glass Sylinder For Water

Produksi : H & K Tahun Konstruksi : 1989 Diameter : 450 mm Tinggi : 400 mm

6. . Glass Sylinder For Syrup

Produksi : H & K Tahun Konstruksi : 1989 Diameter : 450 mm

Tinggi : 400 mm

Fungsi : Menampung syrup akhir 7. Filler dan Crowner

Produksi : H & K Tipe/desain : (V) V F 34/10 Tahun Konstruksi : 1989 Kapasitas : 18.000 botol/jam Putaran : 1400 rpm Daya : 7,5 Kw

Kuat Arus : 6 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.85

Fungsi : Pengisian minuman ringan dan penutupan botol 8. Coding Machine

Produksi : Makro Print Ltd Tipe/desain : SWMT

Kuat Arus : 0.6 Ampere

Tegangan : 220 Volt, 1 Phasa, Cos 0.9 Tahun Konstruksi : 1984

Kapasitas : 18.000 botol/jam

9. Carbon Coller

Produksi : H & K

Tipe/desain : Eurocal 18 SN Tahun Konstruksi : 1989

Kapasitas : 7 m3/jam

Fungsi : Mendinginkan campuran air dan syrup untuk memudahkan pengabsorbsian CO2

10. Hot Water Tank

Produksi : Indolaval Tahun Konstruksi : 1989 Kapasitas : 8 m3 Diameter : 1700 mm

Tinggi : 4750 mm

Fungsi : Tempat penyimpanan air yang selesai dipanaskan 11. Heat Exchanger

Produksi : Alval-Laval Tipe/desain : SME Tahun Konstruksi : 1989 Kapasitas : 12 L

Fungsi : Pengatur panas 12. Carbon Filter

Produksi : PT. Super Andalas Stell Tahun Konstruksi : 1989

Kapasitas : 10 m3/jam Diameter : 1100 mm Tinggi : 2400 mm

Fungsi : Menyaring Chlorine dan partikel-partikel kecil 13. Water Polisher

Produksi : Cuno Merioen Tipe/desain : 50 C

Diameter : 205 mm

Tinggi : 700 mm

Fungsi : Melakukan Penyaringan akhir pada air olahan 14. Water Buffer Tank

Produksi : PT. Super Andalas Stell Kapasitas : 12 m3

Diameter : 2196 mm

Tinggi : 400 mm

Fungsi : Tempat penambahan kembali zat chlorine 15. KMnO4 Tank

Kapasitas : 0,124 m3 Diameter : 331 mm Tinggi : 1440 mm

16. Water Trap Filter

Kapasitas : 0, 124 m3 Diameter : 331 mm Tinggi : 21440 mm

Fungsi : Memurnikan CO2 agar KMnO4 tidak terbawa pada proses selanjutnya.

17. Carbon Tank

Kapasitas : 0,124 m3 Diameter : 331 mm Tinggi : 1440 mm

Fungsi : Menghilangkan bau yang tidak diinginkan 18. Filter Paper

Diameter : 168 mm Tinggi : 1440 mm

Daya : 2.5 kW

Arus : 1.5 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.85 Fungsi : Menyaring dan menahan kotoran 19. Syrup Filter

Produksi : H & K Tipe/desain : Getra 500 Tahun Konstruksi : 1989

Kuat Arus : 1.5 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.85 Kapasitas : 4000 L/jam

Fungsi : Menyaring sirup dari kotoran 20. Precoting Tank Produksi : Libbrecht Kapasitas : 1000 L Diameter : 1000 mm Tinggi : 1200 mm Putaran : 1480 rpm Daya : 5.5 kW

Kuat Arus : 4 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.85

Fungsi : Tempat membentuk lapisan yang ada pada filter paper.

21. Sugar Dissolving Tank

Produksi : Hoeksma & Velt B V Tipe/desain : Cilcon

Tahun Konstruksi : 1983 Putaran : 1480 rpm

Daya : 5.5 kW

Kuat Arus : 4 Ampere

Kapasitas : 6800 L (netto 6200 L)

Fungsi : Tempat pelarutan gula dalam air 22. Finish Syrup Tank

Produksi : Hoeksma & Velt B V Tipe/desain : Cilcon

Tahun Konstruksi : 1984

Kapasitas : 6800 L (netto 6200 L) Putaran : 1480 rpm

Daya : 5.5 kW

Kuat Arus : 4 Ampere

Tegangan : 380 Volt, 3 Phasa, Cos 0.85

Fungsi : Menyimpan sirup yang telah selesai diolah

2.9.1.3. Power House 1. Generator

Produksi : Catlepilar Tahun Konstruksi : 2000 Jumlah : 2 Unit

Daya : 2.5 Mega Watt

Tegangan : 380 Volt, 3 Phasa, Cos 0.88 Type/ desain : AT 400 MB 5/4

2. Boiler 1 Produksi : SACM Type/desain : FIT Tahun Konstruksi : 1971 Kapasitas : 4000 kg/jam Output : 15 Bar

Bahan Bakar : Solar

Fungsi : Penghasil Panas 3. Boiler 2

Produksi : Standart Fasel Type/ desain : DH 500 X 10 Tahun Konstruksi : 1981

Kapasitas : 5000 Kg/jam

Output : 10 Bar

Bahan Bakar : Solar atau natural gas Fungsi : Penghasil panas

2.9.2. Peralatan (Equipment)

Didalam menjalankan kegiatan-kegiatan proses produksinya PT. Coca Cola Bottling Indonesia Medan memanfaatkan beberapa alat (equipment). Adapun alat-alat yang digunakan adalah sebagai berikut:

1. Conveyor

Tahun Konstruksi : 1982

Kapasitas : 12.000 botol/jam

Lebar : 210 mm

Tinggi : 1200 mm

Daya : 2.2 Kw

Kuat Arus : 1.3 Amper

Tegangan : 380 Volt, 3 Phasa

Fungsi : Alat transportasi botol dan crate dalam proses produksi 2.Forklift Produksi : Toyota Type/ desain : F. D. 25 jnt-11 Tahun Konstruksi : 2000 Jumlah : 8 Unit Kapasitas : 2500 Kg

Fungsi : Alat untuk memindahkan pallet.

2.9.3. Utilitas

Kebutuhan akan utilitas atau unit pembantu pada PT.Coca Cola Bottling Indonesia Medan meliputi antara lain:

1. Air

Air diperoleh dari sumur bor dengan kedalaman 100-200 m dan diolah menjadi dua jenis:

a. Treated Water

Treted water digunakan proses produksi, keperluan air minum, kantor

dan kantin.

b. Soft Water

Soft water digunakan untuk keperluan kamar mandi, pencucian

ruangan dan pekarangan. 2. Listrik

Pelaksanaan proses produksi pada PT.Coca Cola Bottling Indonesia Medan ini sangat bergantung pada sumber energi yaitu tenaga listrik.

PT.Coca Cola Bottling Indonesia Medan menggunakan fasilitas listrik dari perusahaan Listrik Negara (PLN), selain itu perusahaan memiliki sebuah generator listrik, dimana kapasitas PLN yang dipakai adalah 1040 KVA sedangkan generator listrik dengan kapasitas 1500 KVA. Generator listrik akan digunakan apabila terjadinya pemadaman aliran listrik yang berasal dari PLN.

3. Laboratorium

Pada PT.Coca Cola Bottling Indonesia Medan ini laboratorium mempunyai beberapa fungsi. Adapun fungsi laboratorium adalah untuk:

- Menganalisa mutu bahan baku/raw material - Menganalisa mutu produk setengah jadi - Menganalisa mutu produk jadi

4. Steam

Steam merupakan kebutuhan yang sangat vital untuk proses pemanasan yang dibutuhkan untuk keperluan proses produksi yang diperoleh dari boiler. Dimana air yang masuk ke dalam boiler akan dipanaskan sehingga akan menghasilkan uap panas. Air yang digunakan sebagai umpan boiler adalah air lunak yang telah melalui proses Water treatment.

2.9.4. Safetty & Fire Protection

Kebakaran pada gedung menimbulkan kerugian berupa korban jiwa, harta benda, dan lingkungan, sementara itu penggunaan bahan atau komponen-komponen bangunan dan peralatan serta instalasi dalam bangunan belum memenuhi ketentuan yang berlaku. Ditinjau dari segi disiplin dan kualitas karyawan serta peralatan pemadam kebakaran dapat dikatakan belum memadai. Menyadari hal tersebut diatas perlu dibuat ketentuan yang bersifat teknis yaitu : 1. Pencegahan Kebakaran

Yaitu suatu usaha Preventive yang dilakukan secara maksimal pada suatu lokasi kerja agar terhindar dari bahan-bahan yang dapat menimbulkan kebakaran. 2. Penanggulangan Kebakaran

Yaitu suatu tindakan awal dan sedini mungkin bila terjadi kebakaran, sehingga luasnya kebakaran dapat dihindarkan atau dipadamkan.

Adapun faktor-faktor penyebab yang dapat menimbulkan kebakaran adalah bahan bakar, oksigen (O2), dan suhu panas. Apabila salah satu dari ketiga faktor tersebut dipisahkan maka kebakaran tidak akan terjadi.

Penanggulangan kebakaran adalah meliputi tugas-tugas dan kewajiban bagi seluruh karyawan agar tercapai kesiap-siagaan dalam menghadapi kebakaran dan memiliki kemampuan untuk dapat mencegah, menghindari, dan menyelamatkan Sumber Daya Manusia, Sumber Daya Produk, Citra dan Reputasi Perusahaan. Berdasarkan prosedur yang telah ditetapkan, diperlukan suatu pelatihan secara bertahap yang dilaksanakan oleh pihak perusahaan untuk meningkatakan kemampuan, keterampilan seluruh karyawan agar dapat bertindak secara tepat dan benar dalam pelaksanaannya di lapangan. Untuk itu perlu dibentuk suatu team khusus yang menangani bidang penanggulangan kebakaran.

2.9.5. Waste Treatment

PT. Coca Cola Bottling Indonesia Medan adalah sebuah perusahaan yang berwawasan lingkungan sehingga kelestarian di sekitar pabrik tetap terjaga. Waste (limbah) yang berupa limbah padat setiap hari akan diangkut oleh dinas kebersihan kota, sementara limbah cair buangan proses diolah sedemikian rupa sebelum dialirkan ke sungai Deli.

Sistem pengolahan limbah cair (waste treatment) pada perusahaan ini adalah system aerobik , dimana proses pengolahannya adalah sebagai berikut :

- Limbah buangan dari proses dialirkan melalui pipa sceering unit, dimana pada sceering dipisahkan limbah padat dan cair.

- Limbah cair kemudian dialirkan ke equalization pond. Sekeliling sisi dari

equalization pond dilapisi kertas pasir hitam dengan tujuan supaya limbah

tidak meresap ke dalam tanah. Pada equalization pond semua limbah cair di homogenkan sampai sekitar 400C.

- Dari equalization pond, limbah cair mengalir ke neutralization tank. Pada

neutralization tank disuntikan H2SO4, dengan tujuan untuk menetralkan Ph –nya, agar Ph-nya berkisar antara 7,5 sampai 8,5.

- Kemudian limbah dialirkan ke oxidation ditch, dimana dalam oxidation

ditch ditambah O2, pupuk urea dan pospat agar bakteri dapat hidup dan berkembang biak. Bakteri ini berfungsi untuk menguraikan zat – zat organic di dalam limbah menjadi sludge / lumpur.

- Sludge dialirkan ke clarification tank. Pada clarification tank terjadi pemisahan antara kotoran dan air. Air inilah yang dialirkan kesungai Deli. Batas ambang air yang diperbolehkan sesuai dengan syarat Keputusan Manteri Kesehatan RI nomor 173/Men. Kes/Per/VIII/77, tanggal 3 agustus 1977, adalah :

1. Chemical Oxigen Demand (COD) = 15-35 ppm (bagian persejuta) 2. Biochemikal Oxigen Demand (BOD) = 5 -15 ppm

3. Ph = 7,8 – 8,3

- Kotoran dari clarification tank di pompakan ke sand drying dan setelah kering akan di buang. Sementara air nya akan dialirkan kembali ke

equalization pond untuk diproses kembali.