1

PLYWOOD PRODUCTION PLANNING TO INCREASE PRODUCTION CAPACITY

Sadat N S Sidabutar 1, Marsius Ferdnian 2

Research, Department of Mechanical Engineering University of Balikpapan. Lecturer Prodi Mechanical Engineering Faculty of Industrial Technology UNIBA.

ABSTRACT

PT. Sumalindo Lestari Jaya Tbk Kal-Tim, is a company engaged in manufacturing Plywood made of wood. The problems that exist in PT. Sumalindo Lestari Jaya Tbk Kal-Tim is plywood by consumer demand continues to increase.

Data processing will be obtained from production capacity, the amount of product to be made, the efficiency, the effectiveness of the machine and operator, the number of machines and operators and the result showed a reduction in engine requirements and operator of the stages of continuous machine dryer until the last stage (machine sander) with each each reduction of 1 unit of the machine and operator. With a production capacity of 79.159 M3 / weekday,, Ws = 0,303 hours / m3, Os = 3.2982 m3 / h.

Keywords : Process of production, production capacity, forecasting

PERENCANAAN PRODUKSI PLYWOOD GUNA MENINGKATKAN KAPASITAS PRODUKSI

Sadat N S Sidabutar 1, Marsius Ferdnian 2

Penelitian, Jurusan Teknik Mesin Universitas Balikpapan Staff Pengajar Prodi Teknik Mesin Fakultas Teknologi Industri Uniba.

ABSTRAK

PT. Sumalindo Lestari Jaya Tbk Kal-Tim, merupakan perusahaan yang bergerak di bidang industri Plywood yang terbuat dari kayu. Adapun permasalahan yang ada pada PT. Sumalindo Lestari Jaya Tbk Kal-Tim adalah permintaan plywood oleh konsumen yang terus meningkat.

Dari pengolahan data akan didapatkan kapasitas produksi, jumlah produk yang akan dibuat, efesiensi, efektifitas mesin dan operator, jumlah mesin dan operator dan hasil penelitian diperoleh terjadi pengurangan kebutuhan mesin dan operator dari tahapan mesin continuous dryer hingga tahapan terakhir (mesin sander) dengan masing-masing pengurangan 1 unit mesin dan operator. Dengan kapasitas produksi 79,159 M3/hari kerja, Wn 0,279jamm3 , Ws = 0,303 jam/m3, Os = 3,2982 m3/jam.

2 Latar Belakang Masalah

Proses Produksi merupakan proses mengubah material menjadi bahan jadi (produk). Perubahan bahan mentah (material) yang merupakan bahan baku diproses menjadi bahan jadi (produk) yang diinginkan akan memerlukan berbagai macam dan tahapan proses produksi. Hasil dari proses produksi (finished good output) segera didistribusikan ke konsumen atau pelanggan (customer). Berdasarkan pemakaian output ini, maka customers akan mengevaluasi fungsi atau daya guna dari output produksi tersebut. Teknologi, mesin, peralatan dan jumlah operator merupakan salah satu faktor pendukung dalam produksi perlu diperhatikan dalam setiap pelaksanaan proses produksi agar dalam pelaksanaan proses produksi dapat menghasilkan kapasitas produk dengan maksimal.

Kapasitas produksi adalah suatu tingkat keluaran, suatu kuantitas keluaran dalam suatu periode tertentu, dan merupakan kuantitas keluaran tertinggi yang mungkin selama periode waktu itu. Keputusan mengenai kapasitas produksi yang dalam hal ini juga ditentukan oleh kemampuan mesin atau fasilitas produksi yang terpasang menjadi begitu penting demi kelancaran perencanaan dan pengendalian produksi.

Kapasitas produksi (output rate) yang dihasilkan dapat dipengaruhi oleh beberapa faktor pendukung dalam proses produksi yaitu, penetapan jumlah mesin dan jumlah operator. Dimana efisiensi, efektifitas maupun jumlah mesin dan jumlah operator yang optimal akan membantu meningkatkan kapasitas produksi serta produktivitas kerja selama proses produksi berjalan dengan baik.

PT. Sumalindo Lestari Jaya Tbk Kal-Tim, merupakan perusahaan yang bergerak di bidang industri Plywood

yang terbuat dari kayu. Adapun permasalahan yang ada pada PT. Sumalindo Lestari Jaya Tbk Kal-Tim adalah permintaan plywood oleh konsumen yang terus meningkat. Dengan adanya permintaan yang terus meningkat maka perlu melakukan perbaikan-perbaikan dalam sistem produksi agar dapat meningkatkan kapasitas/ output produksi melalui penentuan kebutuhan jumlah mesin, operator, efektivitas, dan efisiensi mesin

Berdasarkan penjelasan diatas maka judul tugas akhir ini adalah “Perencanaan Produksi Plywood Guna Meningkatkan Kapasitas Produksi”

Perumusan Masalah

Berdasarkan Latar belakang di atas maka permasalahan masalah yang diberikan adalah bagaimana meningkatkan kapasitas produksi, melalui penentuan kebutuhan jumlah mesin, operator, efektivitas, dan efisiensi mesin ?

Tujuan Penelitian

Berdasarkan perumusan masalah di atas maka tujuan penelitian ini adalah : Untuk meningkatkan kapasitas produksi melalui penentuan kebutuhan jumlah mesin, efektivitas, efisiensi dan jumlah operator yang tepat.

Manfaat Penelitian

Manfaat penelitian ini adalah :

1. Bagi Produsen, dengan adanya penelitian ini diharapkan dapat memberikan masukan –masukan pada perusahaan dalam peningkatan kapasitas produksi, perbaikan system produksi.

2. Bagi Peneliti, Peneliti dapat menerapkan disiplin ilmu yang diperoleh selama perkuliahaan dalam dunia industri Plywood, dan merupakan sebagai acuan dalam penelitian selanjutnya.

3 TINJAUAN PUSTAKA

Proses Produksi

Proses produksi adalah merupakan sebagai cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan-bahan/fasilitas produksi serta dana) yang ada .

Analisa Produk

Dalam analisa produk akan didapatkan suatu informasi mengenai masing-masing komponen, yaitu antara lain :

1. Material produk 2. Spesifikasi produk 3. Volume produk

4. Komponen (part dari produk) Analisa Proses

Analisa proses adalah salah satu dari aktivitas yang dapat memberikan dampak keberhasilan dari suatu perusahaan industri. Guna kelancaran proses produksi, maka dilakukan tahapan, sebagai berikut :

1. Rute produksi (Production Routeing) 2. Pembuatan Peta Proses

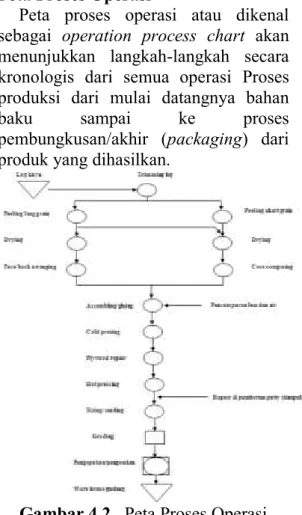

Peta proses Operasi (Operation Prose s Chart)

Peta proses operasi atau dikenal sebagai operation process chart akan menunjukkan langkah-langkah secara kronologis dari semua operasi inpeksi, waktu longgar, dan bahan baku yang digunakan di dalam suatu proses produksi yaitu mulai datangnya bahan

baku sampai ke proses

pembungkusan/akhir (packaging) dari produk yang dihasilkan.untuk membuat operation process chart ada dua simbol yang digunakan, yaitu lingkaran kecil yang menunjukkan aktivitas operasi dan simbol persegi yang menunjukkan aktivitas inpeksi.

Peta Aliran Proses (Flow Pocess Chart)

Peta aliran proses adalah suatu diagram yang menunjukkan

urutan-urutan dari operasi, pemeriksaan, transportasi, menunggu, dan menyimpan yang terjadi selama satu proses atau prosedur berlangsung, serta didalamnya memuat pula informasi-informasi yang diperlukan untuk menganalisa waktu yang.

Diagram Aliran (Flow Diagram) Diagram aliran proses merupakan gambaran dari peta aliran proses yang bertujuan untuk menunjukkan layout atau tata letak fasilitas, Wayne C. Turner dkk (1993). Aktivitas/kegiatan, yang pergerakan suatu material atau orang dari suatu tempat ketempat berikutnya, dinyatakan oleh garis aliran diagram tersebut. Arah aliran dapat digambarkan oleh anak panah kecil pada garis aliran.

Pemilihan Mesin / Fasilitas Produksi Pemilihan mesin dan fasilitas produksi merupakan suatu kegiatan yang dilakukan sebelum maupun selama perusahaan beroperasi. Bagi suatu perusahaan manufaktur, pemilihan mesin, fasilitas-fasilitas lainnya termasuk menentukan bagaimana fasilitas-fasilitas tersebut dapat digunakan/bekerja secara efektif dan efisien dalam menunjang proses produksi.

Peramalan Permintaan

Peramalan (Forecasting) adalah perhitungan yang obyektif dan menggunakan data-data masa lalu, untuk menentukan sesuatu dimasa yang akan datang, Dalam melakukan peramalan akan melalui beberapa tahap, seperti :

1. Sebelum melakukan peramalan permintaan, pola data permintaan yang akan sangat menentukan penggunaan model peramalan yang akan dipakai dalam analisa data selanjutnya. Dan perlunya pembuatan scatter diagram sebagai tolok ukur untuk menentukan metode

4 yang sesuai dalam penggunaan peramalan.

2. Setelah diketahui pola data permintaan maka dilakukan perhitungan peramalan permintaan. 3. Tahap selanjutnya menentukan nilai

dari MAD (Mean absolute deviation of forecasting error), MSE (Mean square error), RSFE (Running sum of forecasting error), untuk menentukan nilai dari Tracking signal sebagai validasi model peramalan. Dimana nilai tracking signal tidak melebihi nilai control limit tidak melebihi ± 6 jika melebihi ± 6 maka peramalan harus dihentikan dan dilakukan perhitungan kembali ke demand yang mendekati , Lalu Sumayang (2003).

4. Hasil peramalan selanjutnya dipakai sebagai perhitungan untuk proses produksi selanjutnya.

Waktu Normal (Wn)

Waktu normal adalah Waktu rata-rata yang dibutuhkan oleh operator/tenaga kerja yang terlatih untuk melakukan suatu pekerjaan dalam kondisi kerja yang biasa dan bekerja dalam kecepatan normal, Wayne C Turner dkk (1993).

Penetapan Kapasitas Produksi

Kapasitas Produksi adalah suatu tingkatan, keluaran, suatu kuantitas keluaran dalam kurun waktu periode tertentu, dan merupakan kuantitas keluaran tertinggi yang mungkin selama periode waktu itu, T. Hani Handoko (1984).

Penentuan Jumlah Mesin

Penentuan kebutuhan jumlah mesin, dapat dirumuskan sebagai berikut : E D P T N 60 Keterangan :

N=Jumlah mesin yang dibutuhkan untuk operasi produksi.

T=Total waktu pengerjaan yang dibutuhkan untuk proses operasi produksi (menit/unit produk). P=Jumlah produk yang harus

dibuat oleh masing-masing mesin per periode waktu kerja (unit produk/tahun).

E=Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down, repair atau hal-hal lain yang menyebabkan terjadinya idle. D=Jam kerja operasi mesin

yang tersedia, dimana untuk shift I dengan D = 12 jam/ hari, shift II dengan D = 24 jam/hari.

Operator/Tenaga Kerja

Penentuan jumlah operator/tenaga kerja untuk setiap aktivitas operasi, Eddy Herjanto (1999) sebagai berikut :

WO T K N

N= Jumlah Operator yang dibutuhkan untuk operasi produksi.

T= waktu operasi produksi (jam/menit) WO=waktu operasi perhari (jam/menit) K= Kapasitas keluaran (unit/hari) Efektivitas dan Efisiensi

fektivitas dan efesiennya suatu peralatan/mesin yang dipergunakan dalam suatu aktivitas dapat diukur dengan menggunakan dengan rumus, sebagai berikut :

Data awal diperoleh dari Perusahaan dan data akhir diperoleh dari hasil analisis. D S D E T T N 1 Keterangan :

D = Lama waktu kerja per periode (12 jam/hari untuk satu shift kerja). DT= Down time (jam).

ST= Set-up time untuk proses

pengerjaan per periode (jam). EN= Efisiensi mesin ke-n (%)

5 METODE PENELITIAN

Diagram Alir Proses Penelitian

Metode Penelitian

Dalam penelitian ini melalui beberapa langkah penyelesaian, sebagai berikut : 1. Survey 2. Study Literatur 3. Identifikasi Masalah 4. Study Lapangan 5. Pengumpulan Data : a. Data Produk b. Spesifikasi produk c. Volume produk

d. Komponen (part dari produk) e. Data Proses

f. Data Jumlah Mesin dan Operator g. Data Kapasitas

6. Pengolahan data : 1) Analisis

a. Kondisi awal

Jumlah Mesin dan Operator. Kapasitas Produksi.

b. Kondisi Setelah Perbaikan Penambahan Mesin dan

Operator.

Kapasitas Produksi. 2) Kesimpulan dan Saran Variabel Penelitian

Pada penelitian ini terdapat 3 jenis variable yaitu:

1. Variabel bebas yaitu, pada penelitian ini dilakukan jumlah operator, jumlah mesin, kapasitas produksi.

2. Variabel terikat, yaitu perhitungan persentase keausan, jadi peneliti melakukan waktu, bahan baku/material

3. Variabel terkontrol, yaitu perencanaan produksi, forecasting.

HASIL DAN PEMBAHASAN Tempat Penelitian

Lokasi perusahaan berada dikota Samarinda, Kaltim.

Proses Produksi

Produksi plywood adalah susunan dari beberapa veneer (2 ply, 3 ply, 5 ply,..) dengan arah serat terpadu (selang-seling) yang membentuk satu panel dengan ukuran (panjang, lebar, tebal), dan volume tertentu sesuai yang diinginkan.

Gambar 4.1. Proses Produksi Plywood Analisis Produk

1. Material Produk

Material yang digunakan dalam pembuatan plywood terdiri dari : A. Material Utama dalam pembuatan

plywood adalah kayu yang berbentuk logging, dengan jenis kayu : Kayu Kapur (KP), Kayu Bengkirai (BKR), Kayu Meranti

6 Batu (MBT), Kayu Kampas (KS), dsb.

B. Material Pembantu dalam pembuatan plywood ini adalah lem dan air

2. Volume Produk

Jumlah plywood yang akan diproduksi berkapasitas adalah 500 M3 / hari. 3. Spesifikasi Produk

Plywood di produksi dalam jenis ukuran, yaitu : 3 x 7 feet; 3 x 6 feet; 4 x 8 feet. Pada penelitian ini susunan veneer yang diteliti dalam pembuatan plywood adalah plywood yang terdiri dari 3 susunan veneer (3 ply) dan dengan jenis ukuran : 3 x 7 feet.

4. Proses Plywood A. Tahap Pengaturan 1. Round Log

Round log adalah merupakan tempat pengadaan kayu logging dimana letak round log berada dipinggir sungai Mahakam. Kayu akan dipilih sesuai jenis dan kekerasannya.

2. Trimming log

Proses Trimming log adalah pengaturan kayu/log dengan beberapa tahap permesinan yaitu : a. Hoist

Hoist adalah suatu mesin katrol yang berfungsi untuk mengangkat log kayu dari atas air dan meletakkan log kayu keatas convenyor.

b. Chain Saw

Proses pemotongan log menggunakan mesin Chain Saw (mesin gergaji).

c. Steaming/Perebusan

Steaming adalah kolam rebus dimana kayu/log yang telah dipotong akan dilakukan pengempukan agar kayu tidak keras

d. Log Cleaner

Proses pembersihan kulit kayu dari paku, kerikil, dan kotoran

lainnya yang dapat menyebabkan kerusakan pisau kupas.

e. Log Charger

Pada proses log charger (log diatas convenyor) dilakukan penentuan titik pusat (diameter) kayu secara satu persatu dengan bantuan lampu proyektor.

B. Tahap Pengupasan

1. Proses Peeling Long Grain Pada proses ini melalui beberapa tahap permesinan yaitu :

a. Rotary lathe

Rotary lathe adalah proses pengupasan log menjadi veneer dengan range ketebalan tertentu.

b. Reeling/unreeling

Reeling adalah proses penggulungan veneer dan menyimpan veneer untuk dikeringkan, dan unreeling adalah alat untuk melepaskan gulungan veneer yang akan masuk ke continuous dryer. c. Drying

Countinous dryer adalah mesin untuk mengeringkan veneer yang berasal dari gulungan (unrelling).

d. Face / Back Arranging

Face/Back Arranging adalah perbaikan veneer terhadap kerusakan/cacat secara manual.

o Clipper/stacker

Clipper adalah mesin yang digunakan untuk memotong veneer.

o Shikumi

Veneer diterima untuk dilakukan penyusunan sesuai dengan kontruksi yang diinginkan (3 ply, 5 ply,…)

2. Proses Peeling Short Grain Pengupasan serat kayu yang dipotong dalam satu

7 format/potongan-potongan kecil (veneer core/veneer berentuk hati), proses ini melalui beberapa tahap permesinan, yaitu : Aristo Lathe, Clipper/stacker; Drying. Roll Dryer adalah mesin yang digunakan untuk mengeringkan veneer yang telah dipotong terlebih dahulu. Core Composing Pada bagian ini dilakukan penyusunan / penyambungan veneer dengan melalui : Composser, Repair.

C. Tahap Penyambungan (Assembling/Gluing)

Pada proses ini dilakukan penyambungan beberapa veneer menjadi plywood dengan lem. Glue spreader adalah mesin sebagai tempat untuk pemberian glue/lem pada permukaan atas dan bawah core.

D. Tahap Pengepressan dan Perbaikan 1. Proses Cold Pressing

Pada proses ini hasil assembling dari glue spreader dilakukan pengepressan sementara plywood tanpa melakukan proses pemanasan.

2. Plywood Repair

Dalam tahap repair plywood, plywood yang cacat akan diperbaiki (menambah core yang kurang/berlobang), dan melihat,

maupun meningkatkan

kualitasnya. 3. Hot Pressing

Proses ini melakukan pengepressan (panas) akhir plywood.

E. Tahap Perbaikan dan Penyelesaian 1. Repair/putty

Permukaan plywood yang masih dalam keadaan cacat, robek/terkelupas kulit akan dilakukan penutupan dengan pendempulan/putty secara manual. 2. Sizing&Sanding

Sizing adalah proses pemotongan kedua sisinya baik sisi panjang maupun sisi lebar pada plywood dengan menggunakan mesin double saw.

3. Grading

Grading adalah tahap pengawasan untuk menentukan kualitas, dan pengelompokan jenis kayu maupun warna.

4. Packing 5. Ware House Peta Proses Operasi

Peta proses operasi atau dikenal sebagai operation process chart akan menunjukkan langkah-langkah secara kronologis dari semua operasi Proses produksi dari mulai datangnya bahan

baku sampai ke proses

pembungkusan/akhir (packaging) dari produk yang dihasilkan.

Gambar 4.2. Peta Proses Operasi Plywood

8 Gambar 4.3. Diagram Alir Operasi

Plywood Data Proses Produk

Tabel 4.1 Proses Pembuatan Plywood

Pemilihan Mesin

Tabel 4.2 Jenis Mesin Yang Digunakan

(Sumber : PT. Sumalindo Lestari Jaya, Tbk)

Data Permintaan Plywood

Tabel 4.3 Data Produksi Log Kayu Tahun 2013

(Sumber : PT. Sumalindo Lestari Jaya Tbk)

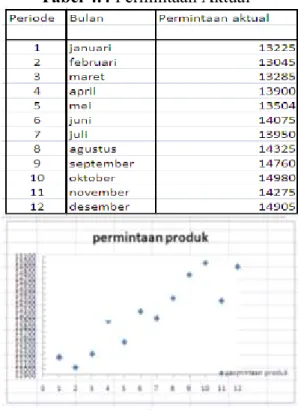

Permintaan Produk Plywood

Dengan menggunakan diagram scatter dapat mengetahui bagaimana tingkat permintaan plywood apakah naik atau turun. Dimana scatter diagram sebagai tolok ukur untuk menentukan metode peramalan apakah sesuai dengan gerakan nilai/jumlah permintaan

Tabel 4.4 Permintaan Aktual

9 Tabel 4.5 Perhitungan Evaluasi

Metode Peramalan

Tabel 4.6 Tracking signal Model Peramalan Y = a + bX MAD = 219,7529 MAD RSFE Signal Tracking 0002 , 0 7529 , 219 040 , 0

Pada tabel diatas Tracking signal yang positif menunjukkan bahwa nilai permintaan lebih besar dari peramalan, sedangkan Tracking signal yang negatif berarti nilai aktual permintaan lebih kecil dari peramalan. Suatu Tracking signal disebut “baik” apabila memiliki RSFE yang rendah, dan mempunyai positif error yang sama banyak atau seimbang dengan negative error sehingga pusat dari tracking signal mendekati nol. Dari perhitungan dapat

disimpulkan bahwa besarnya tracking signal berada dalam batas-batas pengendalian (maksimum ± 6) dimana tracking signal bergerak dari + 2,565 sampai -1,421. hal ini menunjukkan bahwa akurasi model peramalan trend linear last square dapat diandalkan karena berada dalam batas-batas pengendalian tracking signal (maksimum ± 6)

Tabel 4.7. Ramalan Permintaan Untuk 12 Periode Mendatang Produk Plywood

Tabel 4.8 Produk yang harus dibuat setiap proses

Tabel 4.9 Perhitungan Waktu Normal setiap proses Waktu standard :

100

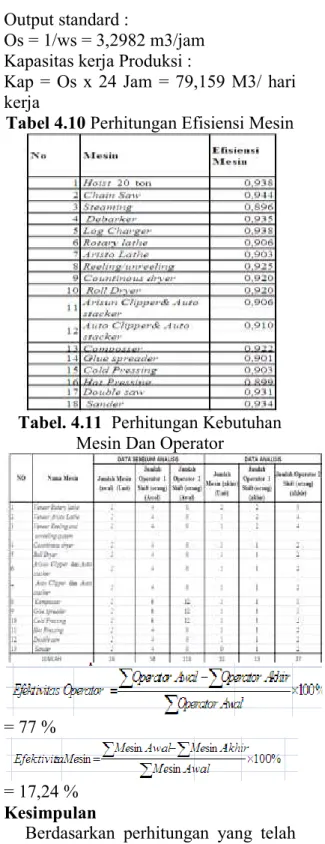

% 0,303 / 3 % 100 m jam allowance Wn Ws 10 Output standard :

Os = 1/ws = 3,2982 m3/jam Kapasitas kerja Produksi :

Kap = Os x 24 Jam = 79,159 M3/ hari kerja

Tabel 4.10 Perhitungan Efisiensi Mesin

Tabel. 4.11 Perhitungan Kebutuhan Mesin Dan Operator

= 77 %

= 17,24 % Kesimpulan

Berdasarkan perhitungan yang telah dilakukan terhadap data-data yang ada/diperoleh, maka dapat diambil kesimpulan untuk meningkatkan kapasitas produksi perusahaan perlu menambah dan mengurangi operator/tenaga kerja, mesin-mesin yang digunakan. Maka hasil perhitungannya, sebagai berikut :

1. Waktu normal 0,279 3 m jam

Wn ,

Ws = 0,303 jam/m3, Os = 3,2982 m3/jam dan Kapasitas Produksi = 79,159 M3/hari kerja

2. Efisiensi mesin

Dari hasil perhitungan efisiensi mesin diperoleh nilai efisiensi mesin 0,896 sampai dengan 0,944 dapat disimpulkan bahwa keadaan mesin dalam keadaan baik/layak pakai. 3. Jumlah Produk yang dibuat

Untuk mendapatkan target produk sebanyak 531,03 M3 plywood per hari pada saat akhir tahapan proses maka pertama kali kita harus mengerjakan/memproduksi kayu pada mesin rotary lathe dan aristo lathe sebesar 2022 M3 per hari 4. Perencanaan kebutuhan mesin pada

masing-masing proses produksi terdapat pengurangan masing-masing 1 unit mesin dari mesin Continuous dryer hingga mesin sander (tahapan terkhir proses produksi), sedangkan pada operator pada masing-masing proses terjadi pengurangan operator dari proses continuous dryer hingga sander.

DAFTAR PUSTAKA

Eddy Herjanto, edisi kedua (1999),“Manajemen Produksi dan Operasi”, Penerbit Grasindo, Jakarta.

Elsayed AE, Thomas O.

Boucher,(1994). Analysis And Control Of Production

Systems, Secon Edition. Prentice-Hall International, Inc.

H.A. Harding, B.Sc., A.M.B.I.M, (1984). “Manajemen Produksi”, Penerbit Balai Aksara, Jakarta. Harold T. Amrine, John A. Ritchey,

Oliver S. Hulley, Sedyana , edisi keempat (1986). “Manajemen dan Organisasi Produksi” Penerbit Erlangga, Jakarta.

11 M. Basir , (1994). “ Pusdiklat PT.

Sumalindo Lestari Jaya, Tbk Samarinda “.

Sritomo Wignjosoebroto, (1991). “Tata Letak Pabrik Dan Pemindahan Bahan”. Penerbit Guna Widya, Jakarta.

Sutalaksana, Angga Wisastra, Tjakra Atmadja, (1979). “Teknik Tata Cara Kerja”, Penerbit Jurusan Teknik Industri, ITB Bandung.

T. Hani Handoko, edisi kesatu (1984). “Dasar-Dasar Manajemen Produksi Dan Operasi”, Penerbit BPFE Yogyakarta.

Teguh Wibowo, (1999). “ Laporan Pelaksanaan Kegiatan Pengalaman Kerja Praktek Mahasiswa (PKPM) “. Jurusan Pengolahan Hasil Hutan, Politeknik Pertanian Negeri Samarinda.

Vincent Gaspersz, (1998) Production and Iventory control. Penerbit Gramedia

Wayne C Turner, Joe H. Mize, Kenneth E Case, John W. Nazemetz, edisi ke tiga (1993). “ Pengantar Teknik & Sistem Industri “, Penerbit Guna Widya