IV.6 Analisis Data Pengujian Agregat

Hasil dari pengujian sifat-sifat fisik atau karakteristik agregat kasar, agregat halus dan filler yang digunakan dalam campuran seperti terlihat pada Tabel IV.1 menunjukkan bahwa agregat yang digunakan tidak memenuhi salah satu spesifikasi yang disyaratkan. Perbandingan agregat dari Grobogan dengan agregat Sumedang terlihat pada Tabel IV.14. Tabel IV.14 menunjukkan bahwa kedua jenis agregat tidak memenuhi spesifikasi yang disyaratkan yaitu nilai kelonjongan untuk agregat Grobogan dan nilai kepipihan untuk agregat Sumedang. Uraian analisa perbandingan agregat diberikan dibawah ini :

1. Berat jenis dan penyerapan

Berat jenis dan penyerapan agregat relatif sama besar. Berat jenis yang kecil akan mempunyai volume yang besar sehingga dengan berat yang sama akan membutuhkan aspal yang banyak. Agregat hendaknya sedikit berpori agar aspal dapat menyelimuti agregat dengan baik dan tidak diserap ke dalam pori agregat, sehingga terbentuklah ikatan mekanis antara film aspal dan butiran batu. Agregat berpori banyak akan menyerap aspal besar pula dan memerlukan waktu pengeringan yang lebih lama serta temperatur yang lebih tinggi dibandingkan dengan agregat yang mempunyai penyerapan rendah. Dengan demikian, agregat dengan porositas yang tinggi akan menurunkan durabilitas campuran beraspal dan akan menaikkan biaya konstruksi jalan. 2. Kekekalan agregat terhadap magnesium sulfat

Agregat untuk perkerasan aspal haruslah tahan lama atau awet, tidak menurun mutunya atau menjadi hancur akibat pengaruh cuaca, terutama pada agregat di permukaan yang terekspos atau tidak terlindung dari pengaruh cuaca yang terjadi selama masa layan. Kedua jenis agregat tahan terhadap pengaruh tersebut, tetapi agregat dari Grobogan lebih baik mutunya dari pada agregat Sumedang.

3. Abrasi

Agregat Sumedang mempunyai nilai keausan yang lebih besar dibandingkan dengan agregat Grobogan tetapi masih memenuhi persyaratan. Agregat dengan nilai keausan yang besar mudah pecah selama pemadatan atau akibat

pengaruh beban lalu lintas atau hal lainnya. Nilai abrasi yang besar tidak diijinkan karena beberapa sebab :

- Gradasi akan berubah karena agregat yang kasar akan pecah menjadi butiran yang halus, sehingga agregat mempunyai gradasi yang tidak memadai.

- Melemahnya daya kunci antar agregat karena agregat yang bersudut akan mudah pecah sehingga menghasilkan lapisan yang tidak kuat.

4. Angularitas

Kedua jenis agregat memenuhi syarat, tetapi agregat Sumedang mempunyai angularitas yang lebih baik dibandingkan dengan agregat Grobogan. Angularitas merupakan suatu pengukuran penentuan jumlah agregat berbidang pecah. Susunan permukaan yang kasar menyerupai kekasaran kertas ampelas mempunyai kecenderungan untuk menambah kekuatan campuran, dibanding dengan permukaan yang licin. Ruang agregat yang kasar akan menambah gaya gesek antar butiran sehingga gesekan/ friksi antar agregat tersebut dapat menahan agregat tetap pada tempatnya dan tidak mudah bergeser. Agregat kasar yang lebih besar akan meyediakan tambahan bagian untuk diselimuti oleh aspal. Agregat dengan permukaan licin akan mudah dilapisi apal tipis, tetapi permukaan seperti ini tidak dapat memegang lapisan aspal tersebut tetap pada tempatnya.

5. Kelekatan agregat terhadap aspal

Kedua jenis agregat menunjukkan sifat ketahanan yang tinggi terhadap pemisahan aspal (film-stripping), kedua agregat tersebut merupakan bahan agregat yang cocok untuk campuran beraspal karena dapat menahan dan mengurangi terjadinya stripping pada lapisan aspal. Stripping yaitu pemisahan aspal dari agregat akibat pengaruh air, dapat membuat agregat ini tidak cocok untuk bahan campuran beraspal.

6. Partikel Pipih dan Lonjong

Kedua jenis agregat tidak memenuhi syarat kepipihan dan kelonjongan, agregat Grobogan tidak memenuhi syarat kelonjongan sedangkan agregat Sumedang tidak memenuhi syarat kepipihan. Umumnya agregat yang berasal dari quarry sungai yang dihasilkan dari mesin pemecah batu memiliki bentuk bersudut dan

cenderung lebih pipih dibandingkan dengan agegat yang berasal dari batu gunung yang mempunyai bentuk kubus (cubical). Bentuk pipih atau lonjong terjadi karena komposisi dan struktur batuan dan bisa juga dikarenakan pisau mesin pemecah batu yang sudah tumpul. Bentuk agregat pipih dan atau lonjong tidak disukai dalam struktur perkerasan jalan karena sifatnya mudah patah sehingga dapat mempengaruhi gradasi agregat dan interlocking serta menurunkan kekuatan (stabilitas) perkerasan jalan.

Walaupun kedua agregat tersebut tidak memenuhi syarat, tetapi masih dapat di toleransi apabila karakteristik marshal dan kepadatan mutlak (stabilitas, VIM, VMA, flow, dan MQ) dari campuran aspal yang dihasilkan memenuhi spesifikasi yang disyaratkan. Dari hasil pengujian, kedua jenis agregat mempunyai sifat-sifat atau karakteristik agregat yang berbeda. Agregat yang berbeda dapat berpengaruh terhadap nilai karakteristik marshall yang didapat. Apabila ditinjau hasil nilai stabilitas pada KAO masing-masing jenis campuran terlihat bahwa rata-rata nilai stabilitas agregat dari Grobogan lebih besar dari pada agregat Sumedang, seperti terlihat pada Tabel IV.6 dan Tabel IV.7.

IV.7 Analisis Data Pengujian Aspal

Hasil pengujian terhadap sifat-sifat fisik aspal diberikan pada Tabel IV.3, menunjukkan bahwa aspal yang digunakan dalam campuran memenuhi spesifikasi yang disyaratkan. Hasil pengujian viskositas ditunjukkan pada Tabel IV.4. Hubungan viskositas kinematik aspal pen 60/70 dengan temperatur, memberikan besarnya nilai temperatur untuk pencampuran dan pemadatan campuran agregat aspal.

Dari hasil pengujian viskositas aspal dapat ditentukan temperatur yang paling baik untuk proses pencampuran dan pemadatan. Pencampuran agregat panas dan aspal keras dilakukan pada temperatur 154 °C, yaitu dengan viskositas aspal pada nilai 170 ± 20 cSt dan pemadatan pada temperatur 146 °C, yaitu dengan viskositas aspal pada nilai 280 ± 30 cSt.

IV.8 Analisis Data Pengujian Marshall dan Pengujian Kepadatan Mutlak Karakteristik fisik/properties agregat, aspal dan pemilihan jenis gradasi merupakan salah satu sifat penting dalam perencanaan campuran beraspal panas yang mempengaruhi hampir semua sifat campuran beraspal, diantaranya stabilitas, kekakuan, dan durabilitas campuran. Dalam penelitian ini, gradasi yang digunakan hanya satu yaitu gradasi di atas kurva fuller. Dari hasil pengujian menunjukkan, bahwa untuk 2 (dua) jenis campuran yang ditinjau, yaitu campuran dengan agregat Grobogan dan agregat Sumedang, semuanya memenuhi ketentuan sifat-sifat campuran dalam spesifikasi. Hasil analisis lebih lanjut dijelaskan lebih rinci pada sub bab berikut.

IV.8.1 Analisis Volumetrik Campuran

Volumetrik campuran sangat berpengaruh terhadap sifat campuran beraspal. Analisis volumetrik yang dilakukan meliputi VIM, VMA, VFB dan VIMRef.

Parameter VIMRef merupakan parameter yang disyaratkan dalam spesifikasi

terbaru dari Departemen Kimpraswil. Parameter-parameter tersebut sangat menentukan dalam penentuan Kadar Aspal Optimum.

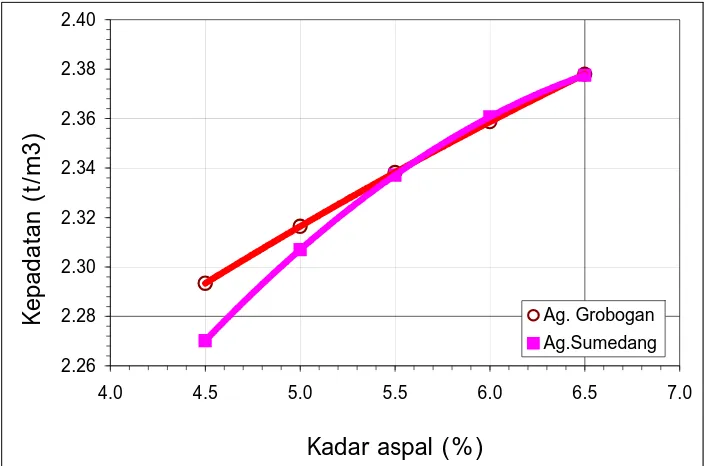

Kepadatan campuran bergantung dari berat jenis masing-masing fraksi agregat. Pada kadar aspal yang sama, campuran yang memiliki berat jenis yang lebih besar akan memberikan kepadatan yang lebih tinggi pula dibandingkan dengan agregat yang mempunyai berat jenis yang lebih kecil. Nilai kepadatan campuran agregat Grobogan lebih tinggi dibanding campuran dengan agregat Sumedang, hal ini logis karena nilai berat jenis gabungan agregat Grobogan lebih tinggi dibanding dengan agregat Sumedang. Pada umumnya, kepadatan akan semakin tinggi seiring dengan kenaikan kadar aspal dan mencapai titik optimum pada kadar aspal tertentu. Gambar IV.6 memperlihatkan hubungan antara kadar aspal dengan kepadatan campuran. Pada semua campuran yang diteliti, baik campuran dengan agregat Grobogan maupun agregat Sumedang mempunyai kecenderungan yang sama, yaitu semakin tinggi kadar aspal maka kepadatan akan semakin tinggi pula. Kurva kepadatan pada dua campuran tersebut adalah kurva parabolik, tetapi belum mencapai kepadatan optimumnya.

2.26 2.28 2.30 2.32 2.34 2.36 2.38 2.40 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal (%) Kep ad atan (t/m3) Ag. Grobogan Ag.Sumedang

Gambar IV.6 Perbandingan Nilai Kepadatan Terhadap

Perubahan Kadar Aspal

Campuran dengan agregat Sumedang lebih peka dibandingkan dengan agregat Grobogan. Hal ini dikarenakan nilai kepipihan dan nilai abrasi yang besar pada agregat Sumedang akan menyebabkan agregat akan mudah pecah dan hancur menjadi fraksi agregat yang lebih kecil sehingga gradasinya akan berubah. Kenaikan proporsi jumlah fraksi agregat halus akan menurunkan volume rongga didalam campuran sehingga kepadatan campuran akan meningkat. Demikian juga sebaliknya, jika proporsi jumlah agregat kasar meningkat, maka proporsi agregat halusnya yang akan turun sehingga campuran akan lebih berongga dan menyisakan banyak ruang. Dengan perubahan gradasi akibat proses tumbukan atau beban yang terjadi pada campuran maka gradasi akan menjadi lebih rapat dibandingkan sebelumnya dan pada kadar aspal tertentu nilai kepadatan pada campuran dengan agregat Sumedang akan lebih besar dibanding campuran dengan agregat Grobogan.

Nilai VIM berhubungan dengan durabilitas/ keawetan campuran. Apabila nilai VIM terlalu tinggi maka campuran akan cenderung rapuh, mempunyai kecenderungan retak secara dini dan kemungkinan terjadi pengelupasan partikel. Sedangkan nilai VIM yang kecil akan meningkatkan ketahanan campuran terhadap pengerasan aspal dan pengelupasan partikel akibat oksidasi. Tetapi apabila nilai VIM terlalu kecil, akan menyebabkan campuran tidak stabil dan

kemungkinan terjadi kelelehan plastis yang lebih besar. Hal ini disebabkan tidak tersedianya ruang yang cukup, untuk menampung ekspansi aspal akibat pemadatan lanjutan oleh lalu lintas dan ketika aspal meleleh akibat kenaikan temperatur perkerasan.

Kepadatan dan nilai VIM berhubungan secara langsung. Nilai VIM yang rendah akan menghasilkan kepadatan yang makin tinggi, demikian pula sebaliknya. Nilai VIM dipengaruhi oleh berat jenis maksimum campuran (Gmm) dimana nilai berat jenis maksimum campuran ini dipengaruhi oleh berat jenis efektif agregat dan proporsinya dalam campuran pada setiap ukuran agregat. Adanya pembatasan berat jenis agregat dimaksudkan sebagai upaya untuk memenuhi batasan rongga yang disyaratkan dalam perencanaan campuran beraspal panas.

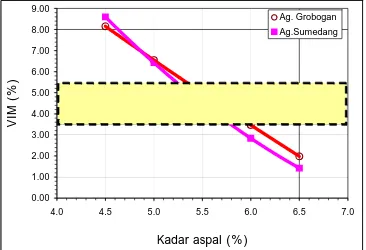

Pengaruh perubahan kadar aspal terhadap rongga dalam campuran (VIM) disajikan pada Gambar IV.7. Gambar IV.7 memperlihatkan bahwa pada kadar aspal yang rendah, campuran dengan agregat Grobogan mempunyai kepadatan yang tinggi akan memberikan nilai VIM yang kecil dibandingkan dengan campuran dengan agregat Sumedang. Pada kondisi tertentu, dimana campuran dengan agregat Sumedang mempunyai kepadatan yang lebih tinggi dibandingkan campuran dengan agregat Grobogan akan memberikan nilai VIM yang lebih kecil. Dari hasil yang diperoleh nilai VIM pada campuran memenuhi persyaratan spesifikasi yaitu 3,5% – 5,5%.

Gambar IV.7 Perbandingan Nilai VIM Terhadap Perubahan Kadar Aspal

0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal (%) VI M ( % ) Ag. Grobogan Ag.Sumedang

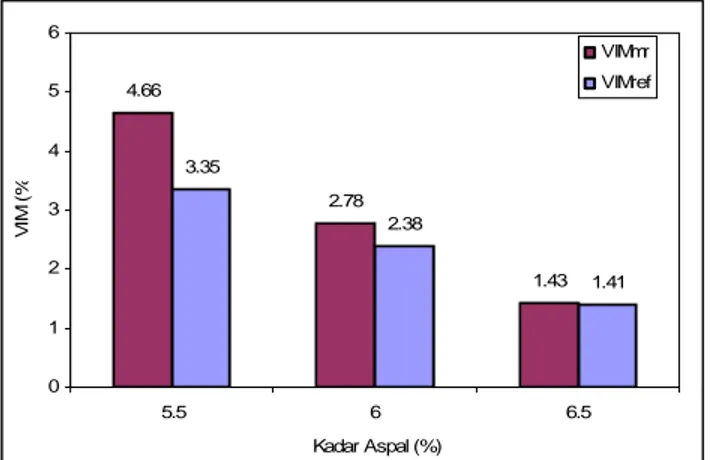

Kepadatan Mutlak sebagai simulasi dari pemadatan lanjutan oleh lalu lintas, digambarkan dengan berubahnya nilai rongga dalam campuran. VIM pada pemadatan standar (Marshall 2 × 75 tumbukan), akan berkurang nilainya akibat pemadatan Refusal (pemadatan dengan alat getar listrik setara Marshall 2 × 400 tumbukan). Keterbatasnya metode Marshall adalah ketergantungannya terhadap kepadatan setelah dilalui kendaraan untuk mencapai rongga udara yang disyaratkan, maka untuk menambah kesempurnaan dalam prosedur perencanaan campuran ditentukan pengujian tambahan yaitu pemadatan ultimate pada benda uji sampai mencapai kepadatan mutlak. Perubahan Nilai VIM dari pemadatan standar ke pemadatan refusal ditunjukan pada Gambar IV.8 sampai dengan Gambar IV.9, sedangkan persentase penurunan VIM dapat dilihat pada Tabel IV.12. 5.02 3.20 2.11 3.44 2.42 1.38 0 1 2 3 4 5 6 5.5 6 6.5 Kadar Aspal (%) VI M ( % ) VIMmr VIMref

Gambar IV.8 Perbandingan VIMMr dan VIMRef Pada Campuran dengan

Agregat Grobogan 4.66 2.78 1.43 3.35 2.38 1.41 0 1 2 3 4 5 6 5.5 6 6.5 Kadar Aspal (%) VI M ( % VIMmr VIMref

Gambar IV.9 Perbandingan VIMMr dan VIMRef

Tabel IV.13 Perbandingan Persentase Penurunan VIM

Kadar Aspal 5.0 5.5 6.0 6.5 Rata-Rata Penurunan VIM pada

campuran dengan agregat Grobogan

- 31,47% 24,37% 34,55% 30,13% Penurunan VIM pada

campuran dengan agregat Sumedang

- 28,07% 14,54% 4,92% 15,84%

Dari Gambar IV.9 sampai dengan Gambar IV.10 dapat dilihat bahwa pada semua campuran terjadi penurunan nilai VIM setelah dipadatkan dengan pemadatan Refusal. Campuran dengan agregat Grobogan penurunan yang lebih besar yaitu sebesar rata-rata 30.13 %, sedangkan campuran dengan agregat Sumedang mengalami penurunan sebesar rata-rata 15.84%.

Jika dilihat dari jumlah rongga yang tersedia dalam campuran maka logis apabila campuran dengan agregat Grobogan yang mempunyai rongga (VIM) lebih besar daripada campuran dengan agregat Sumedang akan lebih peka terhadap pemadatan tambahan. Campuran dengan agregat Sumedang kurang peka terhadap pemadatan tambahan, kurangnya kepekaan campuran dengan agregat Sumedang terhadap pemadatan tambahan disebabkan campuran dengan agregat Sumedang sudah mempunyai tingkat kepadatan tinggi atau rongga (VIM) yang kecil akibat pemadatan sebelumnya. Oleh karena itu, akan lebih susah dipadatkan lagi oleh pemadatan tambahan dibandingkan campuran dengan agregat Grobogan.

Pada campuran dengan agregat Grobogan mempunyai penurunan nilai VIM lebih besar dibandingkan campuran dengan agregat Sumedang, dengan demikian campuran dengan agregat Grobogan akan cenderung rapuh, mempunyai kecenderungan retak secara dini dan kemungkinan terjadi pengelupasan partikel. Tetapi dengan penurunan VIM yang besar pada agregat Grobogan akan memberi ruang yang masih cukup besar untuk mengakomodasi ekspansi aspal sehingga stabilitas campuran masih tetap terjaga akibat pemadatan tambahan tersebut.

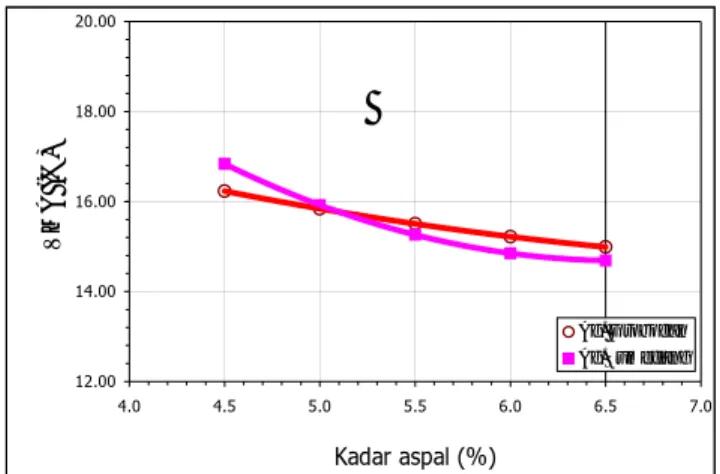

Nilai VMA menunjukkan banyaknya rongga yang terisi aspal pada campuran sehingga sangat mempengaruhi keawetan campuran. VMA terkait dengan kepadatan agregat (Gsb) dan gradasi agregat yang berhubungan dengan tingkat kepadatan campuran (Gmb). Gradasi yang rapat memberikan nilai kepadatan campuran yang besar sehingga menyebabkan nilai VMA yang kecil, akibatnya aspal yang dapat menyelimuti agregat terbatas dan menghasilkan tebal aspal yang tipis. Tipisnya aspal yang menyelimuti agregat akan menyebabkan agregat dalam campuran mudah lepas dan campuran menjadi tidak kedap air sehingga campuran mudah teroksidasi dan campuran tidak awet.

Perbandingan nilai VMA antara campuran dengan agregat Grobogan dan campuran dengan agregat Sumedang terhadap perubahan kadar aspal disajikan dalam Gambar IV.10. Gambar IV.10 menunjukkan bahwa pada kadar aspal yang rendah dimana campuran dengan agregat Grobogan mempunyai kepadatan yang lebih tinggi daripada campuran dengan campuran agregat Sumedang akan memberikan nilai VMA yang konsisten lebih kecil. Tetapi pada kadar aspal tertentu dimana campuran dengan agregat Grobogan mempunyai kepadatan yang lebih rendah dibanding campuran dengan agregat Sumedang akan memberikan nilai VMA yang lebih tinggi. Hal ini disebabkan karena campuran dengan agregat Sumedang memiliki gradasi yang lebih halus akibat perubahan gradasi, sehingga campuran dengan agregat Sumedang gradasinya lebih rapat daripada campuran dengan agregat Grobogan.

Gambar IV.10 Perbandingan Nilai VMA Terhadap Perubahan Kadar Aspal

12.00 14.00 16.00 18.00 20.00 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal (%) VM A ( % ) Ag. Grobogan Ag.Sumedang

Kadar aspal dan tebal film secara volumetrik dapat dinyatakan dalam besaran volume aspal dalam campuran (Voids Filled with Binder, VFB). Besaran nilai VFB berpengaruh terhadap keawetan dari campuran beraspal. Adanya pembatasan nilai VFB merupakan upaya untuk memperoleh campuran yang lebih awet dan lentur sehingga mempunyai ketahanan terhadap retak lelah yang lebih baik.

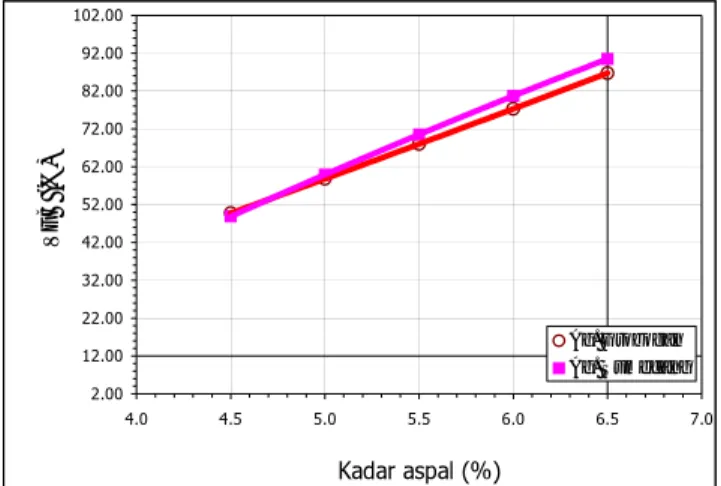

Nilai VFB merupakan prosentase dari nilai VMA setelah dikurangi oleh VIM atau disebut juga kandungan aspal efektif. Kecenderungan kurva VFB untuk campuran dengan agregat Grobogan maupun campuran campuran dengan agregat Sumedang adalah akan meningkat seiring dengan peningkatan kadar aspal. Campuran dengan agregat Sumedang yang mempunyai nilai VIM dan VMA yang lebih kecil, akan memberikan nilai VFB konsisten lebih besar daripada campuran dengan agregat Grobogan. Artinya apabila dengan kadar aspal yang sama, diisikan ke dalam rongga yang terdapat pada campuran, maka jumlah rongga yang dapat diisi oleh aspal lebih banyak adalah campuran dengan agregat Sumedang.

2.00 12.00 22.00 32.00 42.00 52.00 62.00 72.00 82.00 92.00 102.00 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal (%) VFB ( % ) Ag. Grobogan Ag. Sumedang

Gambar IV.11 Perbandingan Nilai VFB Terhadap Perubahan Kadar Aspal

IV.8.2 Analisis Nilai Empiris Marshall

Nilai empiris Marshall ditunjukkan dengan nilai stabilitas, kelelehan, dan hasil bagi marshall (MQ). Nilai tersebut merupakan besaran yang diukur langsung dari pengujian pada saat benda uji dibebani dengan alat uji Marshall.

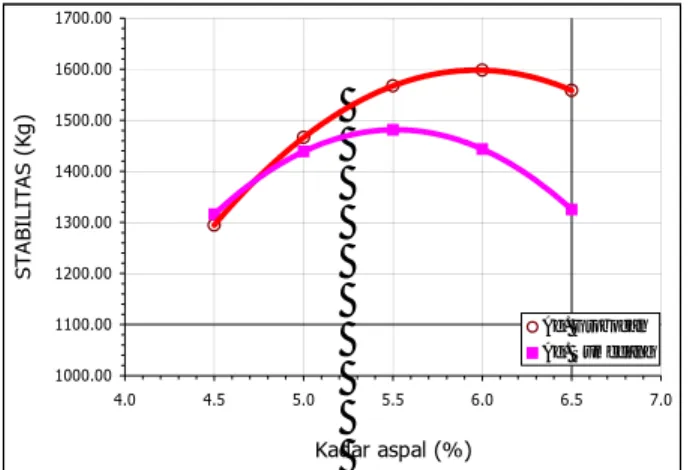

Stabilitas merupakan parameter empiris untuk mengukur kemampuan dari campuran aspal untuk menahan lendutan yang disebabkan oleh suatu pembebanan. Faktor-faktor yang mempengaruhi nilai stabilitas diantaranya adalah gradasi agregat dan kadar aspal. Perbandingan nilai stabilitas antara campuran dengan agregat Grobogan dan campuran dengan agregat Sumedang terhadap perubahan kadar aspal disajikan dalam Gambar IV.12. Pada gambar tersebut dapat dilihat bahwa akibat perubahan kadar aspal dalam campuran, akan menaikkan nilai stabilitas sampai kadar aspal tertentu kemudian nilai stabilitas akan menurun. Hal ini menunjukkan adanya nilai optimum kadar aspal untuk masing-masing campuran yang akan memberikan nilai maksimum stabilitasnya.

Campuran dengan agregat Grobogan mempunyai nilai stabilitas yang lebih besar dibandingkan dengan campuran dengan agregat Sumedang, hal ini dikarenakan campuran dengan agregat Sumedang mempunyai kepipihan agregat yang tinggi yaitu sebesar 36,24% dan nilai abrasi sebesar 30,32% yang melebihi syarat yang ditentukan. Nilai kepipihan dan abrasi yang tinggi mengindikasikan bahwa agregat tersebut rentan pecah dan tidak kuat menahan beban yang bekerja di atasnya. 1000.00 1100.00 1200.00 1300.00 1400.00 1500.00 1600.00 1700.00 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal (%) ST AB IL ITAS (Kg ) Ag. Grobogan Ag. Sumedang

Gambar IV.12 Perbandingan Nilai Stabilitas Terhadap Perubahan Kadar Aspal

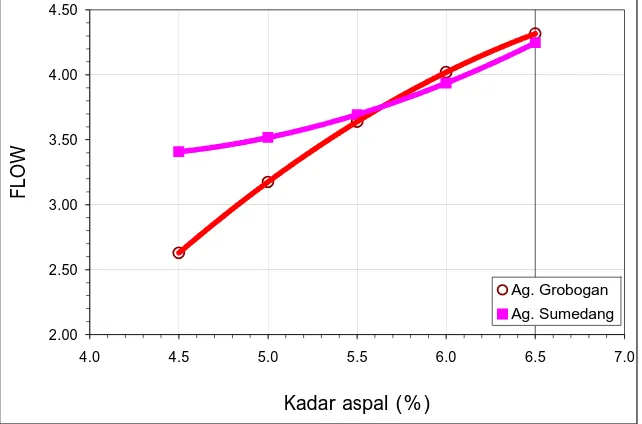

Kelelehan (flow) merupakan parameter empiris yang menjadi indikator terhadap kelenturan atau perubahan bentuk plastis campuran beraspal yang diakibatkan oleh beban. Faktor-faktor yang mempengaruhi besarnya nilai kelenturan yaitu penggunaan aspal dalam campuran dan rongga dalam mineral agregat (VMA). Campuran yang mempunyai nilai VMA yang kecil akan menyebabkan sedikitnya penggunaan aspal, sehingga menghasilkan nilai VIM yang kecil. Dengan demikian dapat dikatakan bahwa campuram tersebut mempunyai nilai kelenturan yang rendah. Kecenderungan nilai kelelehan akan naik seiring dengan penambahan prosentase kadar aspal. Perbandingan nilai kelelehan semua campuran terhadap perubahan kadar aspal ditunjukkan pada Gambar IV.13.

2.00 2.50 3.00 3.50 4.00 4.50 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal (%) FLOW Ag. Grobogan Ag. Sumedang

Gambar IV.13 Perbandingan Nilai Kelelehan Terhadap

Perubahan Kadar Aspal

Gambar IV.13 memperlihatkan bahwa campuran dengan agregat Sumedang peka terhadap perubahan kelelehan akibat perubahan kadar aspal, hal ini terlihat dari kemiringan kurva yang lebih tajam. Pada kadar aspal yang tinggi (kadar aspal diatas 5, 5%), campuran dengan agregat Sumedang mempunyai kelelehan yang lebih tinggi dibandingkan dengan agregat Grobogan. Karena pada kondisi tersebut campuran agregat Sumedang mempunyai nilai kepadatan yang tinggi dan VIM yang rendah. Oleh sebab itu kelelehan plastis yang terjadi akan lebih besar pula karena ruang aspal untuk bergerak tidak terakomodasi ketika menerima beban diatasnya.

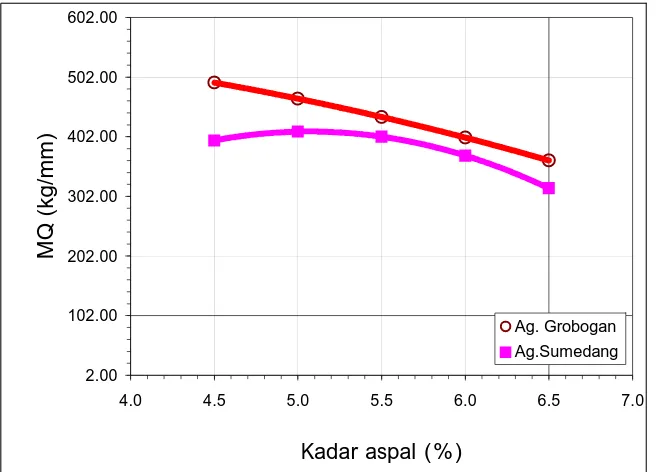

Hasil Bagi Marshall atau Marshall Quotient (MQ) adalah perbandingan antara stabilitas dan kelelehan yang juga merupakan indikator terhadap kekakuan campuran secara empiris. Semakin tinggi nilai MQ, maka akan semakin tinggi kekakuan suatu campuran dan semakin rentan campuran tersebut terhadap keretakan. Perbandingan nilai MQ untuk semua campuran terhadap perubahan kadar aspal dapat dilihat pada Gambar IV.14.

2.00 102.00 202.00 302.00 402.00 502.00 602.00 4.0 4.5 5.0 5.5 6.0 6.5 7.0 Kadar aspal (%) MQ (k g/mm) Ag. Grobogan Ag.Sumedang

Gambar IV.14 Perbandingan Nilai MQ Terhadap Perubahan Kadar Aspal

Campuran dengan agregat Grobogan mempunyai nilai kekakuan lebih besar daripada campuran dengan agregat Sumedang, selain itu kurva yang terbentuk juga menunjukkan bahwa nilai kekakuan campuran dengan agregat Grobogan sangat peka terhadap perubahan kadar aspal atau dengan kata lain kekakuan campuran dengan agregat Grobogan sangat dipengaruhi oleh kadar aspal yang diberikan pada campuran tersebut. Nilai kekakuan pada campuran dengan agregat Grobogan semakin menurun seiring dengan penambahan kadar aspal. Kondisi sebaliknya terjadi pada campuran dengan agregat Sumedang, dimana campuran ini memiliki nilai kekakuan lebih kecil daripada campuran dengan agregat Grobogan, dan apabila dilihat dari bentuk kurva yang terbentuk, maka kekakuan campuran Sumedang lebih tidak peka terhadap perubahan kadar aspal yang diberikan dengan bentuk kurva parabolik dan mempunyai nilai optimum pada nilai kadar aspal tertentu.

IV.9 Analisis Data Pengujian Perendaman Marshall

Pengujian rendaman Marshall dimaksudkan untuk mengetahui ketahanan atau keawetan campuran terhadap pengaruh air dan perubahan temperatur. Nilai ini dipengaruhi oleh tingkat kelekatan agregat dengan aspal yang antara lain bergantung pada bentuk dan jumlah pori agregat, sifat rheologi aspal, kadar aspal, kepadatan, kandungan rongga dan gradasi agregat. Parameter pengukurannya dinyatakan dengan nilai stabilitas sisa. Perbandingan nilai stabilitas standar dan stabilitas setelah rendaman dari campuran dapat dilihat pada Gambar IV.15.

1557.2 1268.7 1446.2 1201.3 0 200 400 600 800 1000 1200 1400 1600 1800 Grobogan Sumedang Jenis Campuran Sta b ilit as Mars ha ll (K g ) Standar Rendaman

Gambar IV.15 Perbandingan Nilai Stabilitas Standar

dan Rendaman

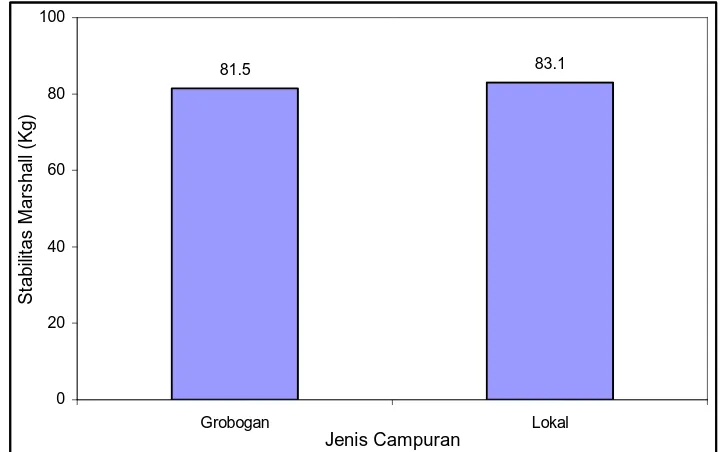

Perbandingan Indeks Kekuatan Sisa (IKS) dari masing-masing campuran dapat dilihat pada Gambar IV.16.

81.5 83.1 0 20 40 60 80 100 Grobogan Lokal Jenis Campuran St abi lit a s M a rs ha ll ( K g)

Gambar IV.16 Perbandingan Nilai Indeks Kekuatan Sisa (IKS)

Dari Gambar IV.16 dapat dilihat bahwa campuran dengan agregat Grobogan mempunyai nilai IKS lebih kecil jika dibandingkan dengan campuran dengan agregat Sumedang. Nilai IKS campuran dengan agregat Grobogan sebesar 81,5 % lebih kecil 1,59 % dari IKS campuran dengan agregat Sumedang yang sebesar 83,1 %. Padahal campuran dengan agregat Sumedang mempunyai kadar aspal yang rendah sehingga rentan terhadap pengelupasan butir dan oksidasi. Namun campuran dengan agregat Sumedang mempunyai nilai penyerapan air yang lebih kecil dibandingkan dengan agregat Grobogan sehingga air terserap ke dalam campuran dengan agregat Grobogan akan semakin tinggi pula sehingga meningkatkan potensi menurunnya daya ikat antara aspal dengan agregat. Dalam pembuatan benda uji perendaman marshal, ternyata nilai VIM dengan agregat Sumedang lebih besar dibandingkan dengan campuran dengan agregat Grobogan. Seharusnya kalau mengacu pada hasil pembuatan benda uji marshall, nilai VIM untuk agregat Sumedang pada KAOmr sama dengan VIM agregat Grobogan yaitu

4,5%, karena VIM membatasi penentuan nilai KAO. Hal ini disebabkan proses pembuatan benda uji yang tidak dalam satu waktu menyebabkan hasil yang berbeda dengan hasil Marshall. Nilai VIM agregat Sumedang lebih tinggi dibandingkan dengan agregat Grobogan, sehingga pada proses perendaman air panas pada suhu 60° C selama 24 jam yang memungkinkan aspal untuk meleleh dapat di akomodasi ruang geraknya oleh VIM yang cukup besar tersebut sehingga stabilitas akan cenderung tidak mengalami penurunan yang signifikan dibandingkan dengan campuran dengan VIM yang lebih kecil.

IV.10 Analisis Data Pengujian Kelelahan

Analisis karakteristik kelelahan dari campuran Laston AC–BC jenis campuran NG, G (0,5 – 1,0 TC), G (0,25 – 1,0 TC), G (0,25 – 1,6 TC), dilakukan dengan pengujian 3 (tiga) titik pembebanan dengan cara kontrol tegangan didasarkan pada parameter-parameter yang telah ditentukan. Parameter-parameter-parameter tersebut adalah regangan awal (ε) dan kekakuan awal (Eo), jumlah siklus yang mengakibatkan retak awal (Ni), umur

keruntuhan (Nf), siklus penjalaran retak (crack propagation cycle), mekanisme

pengujian kelelahan ini bukan merupakan suatu kesimpulan, tetapi hanya merupakan kecenderungan. Keadaan ini diakibatkan masih terlalu minimnya jumlah benda uji yang digunakan dan pengujian hanya dilakukan pada kondisi temperatur ruang saja akibat keterbatasan waktu, dana, dan alat.

IV.10.1 Umur Kelelahan

Umur kelelahan suatu campuran aspal dipengaruhi oleh banyak faktor. Faktor internal yang mempengaruhi umur kelelahan suatu campuran beraspal yaitu : jenis aspal yang digunakan, kadar aspal, jenis campuran beraspal, jenis gradasi agregat, tipe dan proporsi kandungan filler dan rongga udara di dalam campuran (SHRP-1990). Dalam penelitian ini, semua faktor internal tersebut seperti : jenis aspal yang digunakan, kadar aspal, jenis campuran beraspal dll dikondisikan dalam keadaan yang sama, yang diteliti adalah penggunaan geogrid, lokasi penempatannya dan besarnya volume lapis perekat.

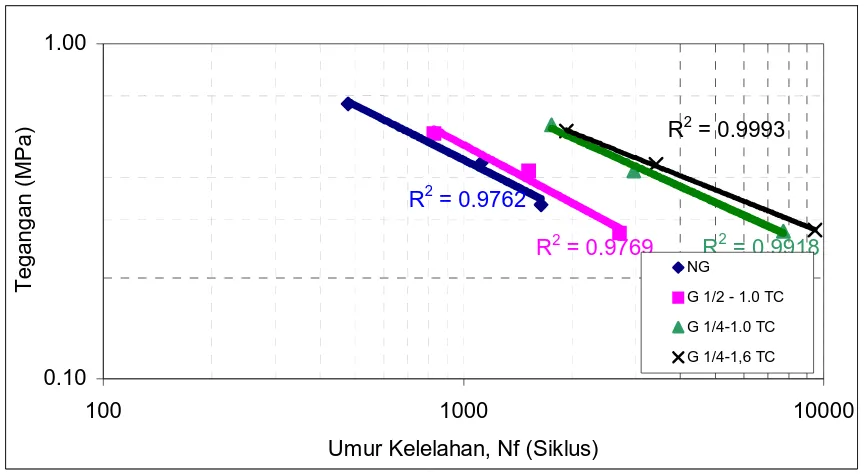

Penggunaan geogrid sebagai perkuatan, penempatan lokasi geogrid dalam lapisan aspal dan volume tack coat sebagai lapis perekat ternyata dapat mengubah perilaku kelelahan dari campuran Laston AC–BC. Dengan menggambarkan umur kelelahan terhadap tingkat tegangan pada skala logaritma diperoleh garis regresi untuk memprediksi umur kelelahan terhadap tegangan yang bekerja. Fatigue curve dapat dilihat pada Gambar IV.17

Dari Gambar IV.17 tersebut dapat dilihat bahwa umur kelelahan yang paling besar adalah pada campuran G (0,25 – 1,6 TC), kemudian berturut-turut diikuti oleh campuran G (0,25 – 1,0 TC), G (0,5 – 1,0 TC) dan NG. Hal ini menunjukkan bahwa campuran G (0,25 – 1,6 TC) mempunyai ketahahan retak yang paling tinggi dibandingkan dengan campuran lainnya pada setiap tingkat tegangan yang diberikan.

Dalam penelitian yang telah dilakukan sebelumnya, pemasangan geosintetik dapat meningkatkan umur kelelahan. Begitu pula dalam penelitian ini, pemasangan geogrid sebagai bahan perkuatan dapat meningkatkan umur kelelahan dibandingkan dengan campuran aspal yang tidak memakai geogrid. Selain lokasi

pemasangan yang tepat, besarnya penyemprotan lapis perekat (tack coat) juga sangat berpengaruh terhadap efektifitas penggunaan geogrid.

Gambar IV.17 Fatigue Curve Pada Semua Campuran

Tabel IV.14 dan Tabel IV.15 merangkum hasil pengujian kelelahan yang memperlihatkan efektifitas penggunaan geogrid dilihat dari aspek umur kelelahan dan lendutan kumulatif. Campuran G (0,25 – 1,6 TC) mempunyai efektifitas yang paling tinggi dengan meningkatnya umur kelelahan (Nf) dan lendutan kumulatif

dibandingkan dengan campuran lainnya. Rasio peningkatan umur kelelahan berkisar dari 3,015 sampai 5,764 dan rasio peningkatan lendutan kumulatif berkisar dari 1,958 sampai 2,795 dibandingkan dengan campuran aspal tanpa geogrid (NG), tergantung pada tingkat tegangan.

Campuran aspal G (0,25 – 1,0 TC) mempunyai efektifitas yang hampir sama dengan campuran aspal G (0,25 – 1,6 TC), Rasio peningkatan umur kelelahan berkisar dari 2,625 sampai 4,706 dan rasio peningkatan lendutan kumulatif berkisar dari 1,422 sampai 2,368 dibandingkan dengan campuran aspal tanpa geogrid (NG), tergantung pada tingkat tegangan. Hal ini dapat disimpulkan bahwa tack coat sebagai lapis perekat cukup berpengaruh dalam meningkatkan umur kelelahan dan lendutan kumulatif walaupun kenaikan efektifitasnya tidak terlalu signifikan. R2 = 0.9769 R2 = 0.9918 R2 = 0.9762 R2 = 0.9993 0.10 1.00 100 1000 10000

Umur Kelelahan, Nf (Siklus)

Teg ang an (MPa) NG G 1/2 - 1.0 TC G 1/4-1.0 TC G 1/4-1,6 TC

Campuran aspal G (0,5 – 1,0 TC) mempunyai efektifitas yang paling kecil dibandingkan dengan campuran lainnya. Rasio peningkatan umur kelelahan berkisar dari 1,340 sampai 1,736 dan rasio peningkatan lendutan kumulatif berkisar dari 2,201 sampai 2,257 dibandingkan dengan campuran aspal tanpa geogrid (NG).

Tabel IV.14 Efektivitas Penggunaan Geogrid dan Tack Coat

Kelelahan (Siklus) Rasio

Tingkat tegangan (MPa) NG G (0,5 - 1,0 TC) G (0,25 - 1,0 TC) G (0,25 - 1,6 TC) G (0,5 - 1,0 TC) G (0,25 - 1,0 TC) G (0,25 - 1,6 TC) 0.30 1645 2711 7740 9479 1.648 4.706 5.764 0.45 1134 1519 2977 3419 1.340 2.625 3.015 0.60 478 830 1760 1928 1.736 3.682 4.034

Tabel IV.15 Rasio Lendutan Kumulatif

Lendutan (mm) Rasio Tingkat tegangan (MPa) NG G (0,5 - 1,0 TC) G (0,25 - 1,0 TC) G (0,25 - 1,6 TC) G (0,5 - 1,0 TC) G (0,25 - 1,0 TC) G (0,25 - 1,6 TC) 0,30 15,372 38,087 36,407 42,959 2,478 2,368 2,795 0,45 20,369 45,975 28,971 39,874 2,257 1,422 1,958 0,60 19,286 42,442 42,108 41,590 2,201 2,183 2,157

Gambar IV.18 memperlihatkan secara visual efektifitas penggunaan geogrid. Pada campuran dengan geogrid, grafik hubungan siklus kelelahan dengan lendutan lebih landai dibandingkan dengan campuran NG. Dalam pengujian ini, benda uji pada campuran dengan geogrid tidak hancur total, tetapi percobaan dihentikan karena actuator tidak lagi memberikan respon bertambahnya lendutan walaupun siklus kelelahannya masih terjadi. Hal ini mengindikasikan bahwa pada kondisi ini, beban hanya dipikul oleh geogrid dimana geogrid mengalami pemanjangan serat (elongation). Benda uji akan hancur total apabila tegangan tarik yang dialami oleh geogrid (εactual) telah melebihi kapasitas tegangan tariknya

Beban 0,1 kN -100 -80 -60 -40 -20 0 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 11000 12000

Jumlah Siklus Beban

Le nd ut an ( m m ) NG G 0,5 - 1,0 TC G 0,25 - 1,0 TC G 0,25 - 1,6 TC Beban 0,20 kN -100 -80 -60 -40 -20 0 0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 2600 2800 3000

Jumlah Siklus Beban

Le nd ut an ( m m ) NG G 0,5 - 1,0 TC G 0,25 - 1,0 TC G 0,25 - 1,6 TC Beban 0,15 kN -100 -80 -60 -40 -20 0 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000

Jumlah Siklus Beban

Le nd ut an (mm) NG G 0,5 - 1,0 TC G 0,25 - 1,0 TC G 0,25 - 1,6 TC

Gambar IV.18 Efektifitas Pemasangan Geogrid terhadap Jumlah Siklus Kelelahan dan Lendutan

Berdasarkan Tegangan yang Diberikan

NG G (0,5 – 1,0 TC) G (0,25 – 1,0 TC) G (0,25 – 1,6 TC)

NG G (0,5 – 1,0 TC) G (0,25 – 1,0 TC) G (0,25 – 1,6 TC)

IV.10.2 Regangan Awal dan Kekakuan Awal

Regangan awal dan kekakuan awal dihitung dengan menggunakan nilai lendutan balik (Recoverable Deflection) yang diambil pada lendutan siklus ke-200. Pada awal beban diberikan, benda uji akan mengalami lendutan permanen yang tinggi, regangan ini akan meningkat sejalan dengan peningkatan pengulangan tetapi setelah 200 siklus regangan yang terjadi akan balik secara penuh. Kekakuan merupakan parameter yang sangat berpengaruh terhadap umur kelelahan, umur kelelahan dari campuran beraspal dapat ditingkatkan dengan meningkatkan kekakuan campuran (Taylor, 1968 and Cooper et al,1974) tetapi hal ini terjadi apabila pengujian dilakukan dengan kontrol tegangan (Cooper et al.,1974, Pell et al.,1966, and Pell, 1967). Sedangkan Kirk (1967) dan Kong et al., (1990) menyimpulkan bahwa umur kelelahan pada campuran yang kurang kaku-pun dapat meningkat umur kelelahannya apabila suhu pengujian ditingkatkan dan diuji pada kontrol regangan.

Persamaan untuk menghitung regangan awal disesuaikan dengan kondisi pengujian yang menggunakan three point loading. Tabel IV.16 merangkum hasil analisis regresi hubungan antara tegangan dan regangan yang dihitung pada siklus ke-200 dari percobaan DARTEC.

Tabel IV.16 Hasil Analisis Regresi Hubungan Tegangan dan Regangan

siklus Jenis Campuran tegangan Tingkat

(MPa) Persamaan Regresi Regangan

Moduls kekakuan lentur awal (MPa)

0,33 0,0054 60,668 0,45 0,0084 52,938 NG 0,66 σ= 38,943ε+ 0,1182 0,0139 47,445 0,27 0,0066 41,053 0,42 0,0113 37,034 G (0,5 - 1,0 TC) 0,54 σ= 31,253ε + 0,0651 0,0152 35,539 0,28 0,0048 57,583 0,42 0,0090 46,334 G (0,25 - 1,0 TC) 0,57 σ= 33,511ε + 0,1153 0,0136 41,973 0,28 0,0065 42,375 0,44 0,0107 40,698 200 G (0,25 - 1,6 TC) 0,55 σ= 38,069ε + 0,0282 0,0137 40,130

Dari Tabel IV.16 dan Gambar IV.19 dapat dilihat grafik hubungan antara tegangan dan regangan, terdapat tiga kesimpulan yang dapat ditarik yaitu:

a) Pada semua campuran, semakin besar tegangan yang diberikan, maka modulus kekakuan akan semakin kecil. Hal ini disebabkan regangan awal yang diambil berdasarkan siklus ke-200 yang semakin besar seiring dengan bertambahnya tegangan yang diberikan. Lapisan aspal akan semakin mudah mengalami lendutan akibat beban yang semakin besar. b) Campuran yang menggunakan geogrid mengalami perubahan regangan

tarik awal (ε) yang cenderung lebih besar pada setiap tingkat tegangan dibandingkan dengan campuran tanpa geogrid (NG). Jika dilihat dari kecenderungan besarnya regangan tarik awal tersebut, terlihat bahwa campuran dengan geogrid mempunyai modulus kekakuan yang lebih rendah dibanding campuran non-geogrid (NG), seperti diperlihatkan oleh kemiringan kurva dimana kurva dari campuran geogrid lebih landai yang menandakan lebih mudah mengalami regangan. Nilai modulus kekakuan terbesar dimiliki oleh campuran NG, kemudian berturut-turut diikuti oleh campuran G (0,25 - 1,0 TC), G (0,25 - 1,6 TC), dan G (0,5 - 1,0 TC).

Penjelasan yang logis dari keadaan ini adalah karena tingkat kepadatan campuran NG lebih besar dibandingkan campuran dengan geogrid. Kepadatan yang lebih tinggi diperoleh akibat campuran NG hanya terdiri dari agregat, filler dan aspal yang mempunyai kepadatan yang lebih tinggi dibandingkan material geogrid yang terdapat pada campuran G (0,25 - 1,0 TC), G (0,25 - 1,6 TC), dan G (0,5 - 1,0 TC), maka kepadatan campuran dengan geogrid akan lebih kecil dibandingkan campuran NG. c) Hipotesa bahwa semakin tinggi kekakuan akan meningkatkan umur

kelelahan pada uji kelelahan dengan kontrol tegangan akan rancu apabila diterapkan pada percobaan ini. Hal ini dapat dijelaskan sebagai berikut:

− Lapis geogrid menambah sifat elastisitas campuran sehingga campuran lebih mudah mengalami lendutan yang diwakili oleh besaran regangan tarik yang lebih besar sehingga kekakuannya lebih kecil dibanding campuran NG. Dengan adanya geogrid yang

berfungsi menerima dan meredam tegangan tarik akibat beban yang terjadi inilah yang menyebabkan umur kelelahan campuran dengan geogrid lebih besar dibandingkan campuran NG

− pada kasus khusus campuran dengan geogrid, ternyata volume tack coat juga berpengaruh terhadap umur kelelahan disamping kekakuan. Telah dijelaskan sebelumnya bahwa umur kelelahan dipengaruhi beberapa faktor utama yaitu tegangan tarik yang terjadi, modulus kekakuan, volume rongga dalam campuran (Vv) dan

volume bitumen (Vb). Campuran G (0,25 – 1,6 TC) dengan volume

tack coat yang lebih besar dibanding G (0,25 – 1,0 TC) akan mempunyai volume bitumen yang lebih tinggi dan volume rongga dalam campuran yang lebih kecil. Pengaruh faktor Vb dan Vv akan

menyebabkan campuran lebih tahan dalam menahan retak yang terjadi walaupun mempunyai modulus kekakuan yang lebih kecil. G (0,25 – 1,0 TC) dan G (0,5 – 1,0 TC) mempunyai volume tack coat yang sama sehingga akan menghasilkan nilai Vb dan Vv yang sama pula. Dalam kondisi ini faktor modulus kekakuan mungkin berpengaruh, dimana dari hasil uji kelelahan campuran G (0,25 – 1,0 TC) dengan modulus kekakuan yang lebih tinggi (Erata-rata = 47,647

Mpa) mempunyai kelelahan yang lebih tinggi dibanding campuran G (0,5 – 1,0 TC) dengan Erata-rata sebesar 38,050 MPa.

Gambar IV.19 Hubungan antara Tegangan dan Regangan Tarik Awal Pada Semua Campuran.

R2 = 0.9933 R2 = 0.9996 R2 = 0.9512 R2 = 0.9327 0.020 0.120 0.220 0.320 0.420 0.520 0.620 0.720 0.003 0.006 0.009 0.012 0.015

Regangan Tarik Awal (mm/mm)

Tega ng an ( M Pa) NG G 1/2 - 1.0 TC G 1/4-1.0 TC G 1/4-1,6 TC

IV.10.3 Retak Awal

Pada pengujian kelelahan dengan kontrol tegangan, umumnya campuran yang mempunyai modulus kekakuan lebih tinggi akan memberikan umur retak awal yang lebih lama. Umur retak awal merupakan jumlah siklus beban hingga terjadi retak awal. Hasil pengujian menunjukkan bahwa hanya untuk kasus campuran yang menggunakan geogrid, semakin tinggi modulus kekakuan maka akan mempunyai umur retak awal (Ni) lebih panjang.

Pada Gambar IV.20 dapat dilihat bahwa perubahan umur retak awal (Ni) pada campuran yang menggunakan geogrid yaitu pada campuran G (0,25 - 1,6 TC), G (0,25 - 1,0 TC) kurang peka terhadap tingkat tegangan yang diberikan, hal ini ditunjukkan dengan kemiringan garis yang lebih landai. Campuran yang lebih padat akan lebih tidak peka terhadap perubahan tegangan yang diberikan. Hal ini terbukti bahwa untuk campuran dengan komposisi campuran dan bahan yang sama apabila mempunyai modulus kekakuan lebih tinggi akan memberikan umur retak awal yang lebih lama. Fenomena sebaliknya terjadi pada campuran NG, dimana campuran NG lebih peka terhadap perubahan tingkat tegangan yang diberikan, padahal nilai modulus kekakuan pada campuran NG paling besar dibandingkan dengan campuran lainnya. Hal ini dimungkinkan karena tegangan tarik yang terjadi akibat beban yang bekerja tidak diredam dan ditahan oleh geogrid sehingga daerah momen maksimum yaitu bagian tengah pada lapisan bawah akan rentan terhadap retak awal. Besaran ini masih perlu dikaji lagi karena hanya dihitung dari data pada jumlah benda uji yang minim.

R2 = 0.994 R2 = 0.9483 R2 = 0.385 R 2 = 0.782 0.10 1.00 100 1000

Retak Awal, Ni (Siklus)

Teg angan ( M P a ) NG G 1/2 - 1.0 TC G 1/4-1.0 TC G 1/4-1,6 TC

Gambar IV.20 Hubungan antara Tegangan dan Retak Awal Pada Semua Campuran

IV.10.4 Siklus Penjalaran Retak

Jumlah siklus penjalaran retak (Np) dihitung berdasarkan pengamatan langsung

mulai dari jumlah siklus saat munculnya retak awal (Ni) sampai terjadinya

keruntuhan (Nf). Siklus penjalaran retak didapat dari selisih siklus pada saat

terjadinya keruntuhan (failure) dengan siklus pada saat terjadinya retak awal seperti yang diperlihatkan pada Tabel IV.9 sampai dengan Tabel IV.12.

Pada Gambar IV.21 terlihat bahwa kurva-kurva mempunyai kecenderungan yang sama dengan kurva-kurva pada hubungan antara tegangan dengan umur keruntuhan (Nf). Campuran G (0,25 – 1,6 TC) mempunyai ketahanan yang lebih

tinggi terhadap siklus penjalaran retak, kemudian berturut – turut dikuti oleh campuran G (0,25 – 1,0 TC), G (0, 5 – 1,0 TC). dan NG.

Campuran G (0,25 – 1,6 TC) dan G (0,25 – 1,0 TC) mempunyai besar dan karakteristik yang hampir sama, dimana pada campuran tersebut dapat meningkatkan umur siklus penjalaran retak yang cukup signifikan.

Gambar IV.21 Hubungan antara Tegangan dan Siklus Penjalaran Retak (Np) Pada Semua Campuran

IV.10.5 Tingkat Penjalaran Retak

Tingkat penjalaran retak dihitung dengan menggunakan rumus seperti yang tercantum dalam Bab II. Tingkat penjalaran retak merupakan nilai yang menyatakan banyaknya siklus yang diperlukan yang dapat menyebabkan terjadinya retak sebesar 1 (satu) milimeter. Perhitungan besarnya tingkat penjalaran retak ini sebenarnya hanya bersifat pendekatan yaitu dengan menganggap bahwa tingkat penjalaran retak tersebut sama dari mulai terjadinya retak awal dibagian bawah benda uji sampai dengan retak mencapai bagian atas benda uji pada saat benda uji runtuh. Keadaan yang sebenarnya dari tingkat penjalaran retak ini dari bagian bawah ke atas cukup berbeda. Umumnya tingkat penjalaran retak dari tepi bawah sampai dengan bagian tengah cukup lama, semakin ke atas semakin cepat dikarenakan benda uji yang terus melemah. Besarnya tingkat penjalaran retak dapat dilihat pada Tabel IV.9 sampai dengan Tabel IV.12.

Tingkat penjalaran retak pada semua campuran dapat dilihat pada Gambar IV.22. Semakin besar tingkat tegangan yang diterima oleh benda uji mengakibatkan tingkat penjalaran retak semakin cepat. Dapat disimpulkan bahwa Campuran G (0,25 – 1,6 TC) mempunyai ketahanan yang lebih tinggi dibandingkan dengan campuran lainnya pada semua tingkat tegangan yang diberikan, sedangkan pada campuran G (0,25 – 1,0 TC) ternyata mempunyai besar dan karakteristik yang

R2 = 0.958 R2 = 0.962 R2 = 0.9755 R2 = 0.9945 0.10 1.00 100 1000 10000

Siklus Penjalaran Retak, Np (Siklus)

Tegangan ( M P a ) NG G 1/2 - 1.0 TC G 1/4-1.0 TC G 1/4-1,6 TC

hampir sama dengan campuran G (0,25 – 1,6 TC) walaupun nilainya tetap lebih kecil.. Hal ini menunjukkan bahwa campuran G (0,25 – 1,6 TC) tersebut akan semakin kuat dalam menahan penjalaran retak yang diakibatkan oleh beban yang bekerja di atasnya. R2 = 1.000 R2 = 0.993 R2 = 0.9889 R2 = 0.99 0.10 1.00 10 100 1000

Tingkat Penjalaran Retak, rp (Siklus/mm)

T egangan ( M P a ) NG G 1/2 - 1.0 TC G 1/4-1.0 TC G 1/4-1,6 TC

Gambar IV.22 Hubungan antara Tegangan dan Tingkat Penjalaran Retak (rp) Pada Semua Campuran

IV.10.6 Mekanisme Retak

Dalam melakukan pengamatan mekanisme retak, karena keterbatasan pandangan pada benda uji, pengamatan dilakukan pada salah satu sisi benda uji yang sebelumnya dicat dengan warna putih dan diberi garis arah horisontal pada setiap jarak 1 cm. Selain dengan bantuan cat warna putih pengamatan juga dibantu dengan kaca pembesar.

Pada campuran konvensional, umumnya retak awal terjadi pada bagian tengah bawah benda uji dan terus menjalar ke bagian atas sampai benda uji mengalami keruntuhan. Hal ini menunjukkan bahwa retak awal terjadi di titik momen maksimum dari bentang dimana pada titik tersebut juga terjadi regangan tarik terbesar. Sebagian besar retak dimulai dan menjalar pada rongga antara butiran, dimana rongga tersebut paling banyak terdapat diantara butiran agregat kasar. Oleh karena itu, retak pada umumnya dimulai dan menjalar diantara agregat kasar. Namun hal ini juga dipengaruhi oleh distribusi agregat kasarnya,

kadangkala retak terbesar tidak terjadi dibagian tengah benda uji tetapi pada rongga antar butir agregat.

Bervariasinya data yang ada dapat disebabkan oleh berbagai macam faktor diantaranya yaitu distribusi butiran agregat, suhu pada saat pemadatan benda uji yang tidak sama, temperatur pada saat pengujian dimana temperatur terus berubah meskipun perubahannya tidak besar. Demikian pula pada ketelitian alat pada saat pemilihan beban pada program komputer, kadangkala alat uji memberikan beban yang lebih besar dari yang direncanakan sehingga lendutan pada saat benda uji menerima beban pertama kali sudah besar. Hal tersebut mengakibatkan menurunnya jumlah siklus saat terjadinya retak awal maupun jumlah siklus pada saat terjadinya keruntuhan.

Gambar IV.23 memperlihatkan mekanisme retak yang terjadi pada campuran NG dan dengan geogrid. Analisis mekanisme retak pada benda uji yang memakai geogrid menunjukkan karakteristik yang cukup berbeda dibandingkan dengan lapisan tanpa geogrid. Geogrid mempengaruhi penjalaran retak, dimana geogrid sebagai lapis perantara (interface) berperan dalam menahan tegangan yang terjadi sehingga dapat mengurangi laju penjalaran retak. Pemasangan geogrid meningkatkan sifat elastisitas (elastis recovery) dari campuran aspal. Terdapat dua tahap mekanisme retak yang terjadi, yaitu:

a) Tahap pertama adalah retak awal yang terjadi pada bagian tengah bawah benda uji kemudian menjalar ke atas sampai mencapai bagian bawah lapisan geogrid.

b) Tahap kedua adalah tahap dimana geogrid berperan dalam menahan, mentransfer dan mengurangi penjalaran retak, retak tertahan oleh lapisan perkuatan selama jumlah siklus tertentu. Kemudian retak menjalar dan menyebar ke kanan dan ke kiri di luar daerah momen maksimum. Pada tahap ini, lapisan perekat mempunyai pengaruh yang sangat berarti. Kombinasi campuran dan geogrid yang menyatu dapat menahan beban yang bekerja. Ketika ikatan antara geogrid dan campuran aspal hilang, dimana kapasitas lekatan antar kedua material tersebut telah terlampaui, akan

menyebabkan pemisahan antara geogrid dan campuran aspal yang implikasinya adalah meningkatnya penjalaran retak yang terjadi. Retak akan menjalar naik menuju permukaan di dalam daerah momen lentur maksimum. Pengujian dihentikan apabila retak sudah mencapai bagian permukaan dari benda uji atau actuator tidak lagi memberikan respon .

IV.11 Umur Kelelahan Menurut The Asphalt Institute

Umur kelelahan dari campuran beraspal dapat diperoleh juga melalui pendekatan menggunakan rumus-rumus. Telah banyak dikembangkan model untuk memperkirakan ketahanan lelah seperti metode Nottingham, metode Shell, metode AUSTROAD, metode TAI dll. Model yang digunakan dan berhasil di suatu tempat belum tentu cocok diterapkan untuk menghitung umur kelelahan di tempat lain. Menurut Haidriansyah, A. (2006) model yang mendekati kondisi kelelahan yang dialami di lapangan adalah metode The Asphalt Intitute (TAI). Model The Asphalt Intitute dikembangkan berdasarkan uji kelelehan dengan metode kontrol regangan dan dikembangkan pada campuran konvensional, karena penelitian ini dilakukan pada kondisi kontrol tegangan maka hasil yang diperoleh

a) Campuran Non Geogrid

b) Campuran dengan Geogrid

pada penelitian ini akan berbeda terutama pengaruh modulus kekakuan yang mempunyai efek yang berlawanan. Perbandingan uji coba Dartec dan TAI tetap dilakukan pada campuran yang menggunakan geogrid, hal ini untuk mengetahui apakah metode TAI dapat diterapkan pada campuran non-konvensional seperti campuran dengan tambahan geogrid.

Parameter yang harus diketahui untuk menghitung umur kelelahan menggunakan rumus The Asphalt Institute adalah nilai modulus kekakuan campuran, regangan tarik, volume rongga dalam campuran dan volume bitumen. Modulus kekakuan dapat mewakili parameter tunggal untuk jenis agregat, gradasi agregat, jenis dan volume aspal dalam campuran, dan volume rongga udara. Dalam percobaan kelelahan dengan Dartec, parameter tersebut dikondisikan dan diasumsikan dalam keadaan yang sama walaupun tidak seratus persen sempurna. Pemasangan geogrid tentunya merubah komposisi campuran baik VIM, volume bitumen dalam campuran dan kepadatan. Seharusnya pengaruh geogrid terhadap VIM, volume bitumen dan dan kepadatan dihitung dengan pengujian volumetrik campuran, tetapi pada percobaan ini tidak dilakukan. Penentuan nilai modulus kekakuan untuk masing-masing jenis campuran pada setiap tingkat tegangan diambil dari hasil analisis regresi hubungan tegangan dan regangan yang dapat dilihat pada Tabel IV.16

Berdasarkan perhitungan umur kelelahan menggunakan rumus The Aspahlt Institute terlihat adanya perbedaan dengan umur kelelahan yang didapat dari hasil percobaan. Tabel IV.17 dan Gambar IV.24. memperlihatkan besarnya selisih umur kelelahan antara hasil percobaan dengan perhitungan rumus dari The Asphalt Institute.

Dari Tabel IV.27 terlihat masing-masing campuran mendapatkan empat nilai umur kelelehan yang berbeda dari hasil perhitungan The Asphalt Institute, hal ini dikarenakan dalam perhitungan tersebut memasukan nilai modulus kekakuan (E) dan regangan tarik (εt) yang berbeda pada setiap tingkat tegangan yang digunakan

dalam pengujian Dartec. Dimana dalam pengujian umur kelelehan pada alat dartec digunakan tiga macam variasi tegangan yaitu sebesar 0,30; 0,45; dan 0,60 Mpa.

Tabel IV.17 Perbandingan Umur Kelelahan Hasil Percobaan dengan Rumus TAI

Umur Kelelahan Campuran Tegangan (Mpa) E (Mpa) DARTEC

(Siklus) (Siklus) TAI Rasio

0.33 60,668 1645 2051 0.8 0.45 52,938 1134 542 2.1 NG 0.66 47,445 478 115 4.1 0.27 41,053 2711 3442 0.8 0.42 37,034 1519 285 5.3 G (0,5 - 1,0 TC) 0.54 35,539 830 110 7.5 0.28 57,583 7740 3442 2.2 0.42 46,334 2977 494 6.0 G 0,25 - 1,0 TC 0.57 41,973 1760 137 12.9 0.28 42,375 9479 3442 2.8 0.44 40,698 3419 309 11.1 G 0,25 - 1,6 TC 0.55 40,130 1928 140 13.7 1645 2711 7740 9479 2051 3442 3442 3442 0 1500 3000 4500 6000 7500 9000 10500 NG G 0,5 - 1,0 TC G 0,25 - 1,0 TC G 0,25 - 1,6 TC

Campuran pada Teg 0,3 MPa

U m ur K e le la ha n ( s ik lus ) DARTEC TAI 1134 1519 2977 3419 542 285 494 309 0 500 1000 1500 2000 2500 3000 3500 NG G 0,5 - 1,0 TC G 0,25 - 1,0 TC G 0,25 - 1,6 TC

Campuran pada Teg 0,45 MPa

U m u r K e lela ha n (s ik lus ) DARTEC TAI 478 830 1760 1928 115 110 137 140 0 200 400 600 800 1000 1200 1400 1600 1800 2000 NG G 0,5 - 1,0 TC G 0,25 - 1,0 TC G 0,25 - 1,6 TC

Campuran pada Teg 0,60 MPa

U m u r K e le la ha n ( s ik lus ) DARTEC TAI

Gambar IV.24 Perbandingan Umur Kelelahan Hasil Percobaan dengan Rumus TAI

Perhitungan dengan rumus The Asphalt Institute menunjukkan bahwa pada semua jenis campuran, semakin besar tegangan yang diberikan maka rasio perbandingan antara uji dartec dengan rumus TAI akan semakin besar pula dan pada tingkat tegangan yang sama, semakin besar modulus kekakuan maka umur kelelahan akan semakin kecil. Hal ini mengindikasikan bahwa:

a) Besar tegangan yang diberikan seharusnya dimasukkan dalam parameter dalam perhitungan penentuan umur kelelahan.

b) Mengacu hasil perhitungan dengan rumus TAI, maka nilai modulus kekakuan berbanding terbalik dengan nilai umur kelelahan, semakin besar modulus kekakuan maka umur kelelahan akan semakin kecil. c) Rumus TAI akan memberikan hasil berlawanan dengan hasil penelitian

pada efek modulus kekakuan (E) terhadap umur kelelahan. Hal ini membuktikan bahwa pengaruh cara pembebanan berpengaruh terhadap umur kelelahan.

d) Dari semua jenis campuran, ratio perbandingan umur kelelahan antara rumus TAI dengan hasil percobaan yang paling mendekati adalah campuran aspal NG. Rata-rata rasio umur kelelahan pada campuran NG adalah 0,8 sampai dengan 4,3. Hal ini disebabkan karena rumus The Asphalt Institute memang dikembangkan pada campuran aspal konvensional.

e) Metode TAI dikembangkan pada satu jenis campuran konvensional yaitu campuran agregat, aspal, dan filler. Umur kelelahan dengan adanya tambahan pemasangan geogrid sebagai bahan perkuatan belum pernah dilakukan. Melihat rasio kelelahan antara geogrid dengan NG yang semakin tinggi mengindikasikan bahwa terjadi transfer tegangan tarik antara campuran aspal ke geogrid yang menyebabkan umur kelelahan semakin tinggi pula.