BAB VI. PEMBAHASAN

VI.1 IMPLEMENTASI SISTEM

Implementasi sistem merupakan tahap akhir dalam perancangan sistem informasi. Pada tahap ini rancangan sistem yang telah disusun sebelumnya diubah ke dalam perangkat lunak, melalui bahasa pemograman. Objek-objek yang akan ikut berperan dalam sistem diidentifikasi lebih lanjut dan dinormalisasi agar sesuai dengan keadaan nyatanya. Hal ini dilakukan agar database dalam sistem juga berjalan dengan baik, tidak bertabrakan satu sama lain. Tahap implementasi sistem untuk Triport 0.1 memiliki tiga tahapan, yaitu:

VI.1.1 Transformasi Desain

Triport 0.1 dibuat sebagai program untuk mendukung proses perencanaan distribusi dan transportasi industri, dimana pada penelitian ini didesain langsung untuk produk ban yang diproduksi dan diatur manajemennya oleh PT. Goodyear Indonesia, Tbk. Paket program dibuat dalam bahasa Indonesia dan beberapa istilah asing yang biasa digunakan dalam supply chain management. Pembuatan Triport 0.1 menggunakan perangkat lunak Visual Basic 6.0 sebagai desain Graphic User Interface (GUI). Manajemen basis data dari paket program ini terhubung langsung dengan database pada MySQL yang dihubungkan dengan Open Database Connection (ODBC).

VI.1.2 Pembuatan Perangkat Lunak

Tahap pertama untuk membuat paket program Triport 0.1 adalah membuat database pada MySQL sesuai dengan rancangan pada diagram kelas. Diagram kelas akan diubah bentuk menajdi conceptual data model (CDM) untuk menjelaskan bagaimana data diperlakukan dalam sistem. CDM untuk paket program Triport 0.1 dapat dilihat pada Lampiran11. Penggambaran objek nyata yang akan dipergunakan pada Triport 0.1 didapatkan dari generating CDM ke dalam physical data model (PDM). Pada PDM semua objek telah mengalami normalisasi dan siap dibentuk ke dalam database. Melalui fasilitas dalam Power Designer 15.3 dan perantara ODBC, database dibuat langsung dan tersimpan dalam MySQL. PDM untuk Triport 0.1 dapat dilihat pada Lampiran 12.

Pada pembuatan paket program Triport 0.1, setelah database selesai dibuat, dilakukan pembuatan coding. Coding dibuat berdasarkan kelas-kelas yang telah didesain sebelumnya. Setiap kelas memiliki atribut dan operasi, dimana setiap operasi pasti akan melakukan perintah tertentu. Setiap operasi pada masing-masing kelas kemudian dihubungkan untuk membentuk kesatuan sistem. Semua input, proses, dan output yang terjadi dalam kelas langsung terhubung pada database sebagai media penyimpanan data.

Paket program hanya dapat digunakan jika terdapat media komunikasi antar pengguna dan sistem. Media ini dikenal dengan sebutan pengguna interface. Setiap objek atau kelas yang dibentuk juga dilengkapi dengan user interface, didesain menggunakan bantuan perangkat lunak Visual Basic 6.0 dengan menggunakan kolaborasi dari berbagai komponen. Triport 0.1 memiliki jumlah form yang cukup banyak. Setiap pengguna memiliki tampilan user interface sendiri dan sesuai untuk melakukan aktivitasnya. Struktur user interface untuk Triport 0.1 dapat dilihat pada Lampiran 13.

Triport 0.1 tidak langsung tertutup bagi pengguna yang tidak terdaftar, pengguna tidak terdaftar dapat memasuki sistem dan melihat halaman awal Triport 0.1. Menu yang dapat diakses oleh pengguna tidak terdaftar hanya menu Help dan form untuk login. Setelah pengguna login dan termasuk ke dalam salah satu pengguna sistem, maka menu utama untuk pengguna tersebut akan terbuka. Sesuai yang sudah dijelaskan pada pemodelan sistem, Triport 0.1 digunakan oleh beberapa jabatan yang berperan dalam perencanaan distribusi dan transportasi, yaitu: perencana distribusi, perencana transportasi, pengontrol persediaan, dan pengawas manajemen distribusi dan transportasi. Setiap jabatan memiliki peranan masing-masing dan tidak dapat mengakses menu untuk jabatan lainnya. Perencana distribusi dapat membuka menu distribution planning dan decision tree. Distribution planning mencakup form untuk memasukkan data sales order, perhitungan distribution requirements planning (DRP), melihat struktur bill of distribution (BOD), dan melihat summary of DRP yang sekaligus menunjukkan shipping plan perusahaan per hari. Perencana distribusi juga dapat melihat proses penyusunan rules pengantaran produk pada menu decision tree. Pertama-tama perencana distribusi dapat melihat atribut yang diperhitungkan dalam decision tree beserta isi dari setiap atribut. Informasi ini dapat dilihat pada tahap preprocessing data. Perhitungan decision tree dengan basis perhitungan entropi dapat dilihat pada menu detree calculation dan divisualisasikan pada menu visualize tree. Berdasarkan tree tersebut disusun rules untuk pengantaran produk. Pada penelitian ini atribut yang diperhitungkan ada empat, yaitu: Jenis kendaraan, jumlah muatan, pengantar produk pembawa, dan tujuan pengiriman.

Menu untuk perencana transportasi merupakan lanjutan dari proses distribution planning. Hasil akhir pada sebuah proses perencanaan distribusi adalah total jumlah produk yang harus dikirim ke tujuan tertentu pada periode waktu tertentu. Perencana transportasi menentukan pengantar produk untuk mengirimkan produk, dilakukan pada form Pengantar Produk pembawa dan didasarkan pada rules dari decision tree. Proses berikutnya yang dilakukan oleh perencana transportasi adalah penentuan jalur pengiriman. Teknik yang digunakan untuk pemilihan jalur adalah minimum spanning tree (MST) dan dapat dilihat oleh perencana transportasi pada form MST. Keseluruhan rencana distribusi dan transportasi terangkum dalam transportation planning pada form transportation plan.

Tidak hanya membantu perencanaan distribusi dan transportasi, Triport 0.1 juga memperhatikan stok produk pada warehouse. Jumlah stok akan diperhitungkan dalam perencanaan distribusi. Jumlah produk yang tersedia di warehouse harus sesuai dengan produk yang dibutuhkan. Pemasukkan data jumlah produk ini dilakukan oleh pengontrol persediaan dalam form receiving product, dan rekapitulasinya dapat dilihat pada form stock product. Paket program Triport 0.1 tidak memiliki posisi administrator secara khusus, karena semua sistem kendali administrator dapat diakses oleh SP. Pengawas manajemen distribusi dan transportasi bertugas untuk memasukkan semua data informasi perusahaan. Data tersebut adalah data distributor, pengantar produk, regional WHS, jarak antar gudang regional, jenis kendaraan dan data pengguna sistem.

Proses pembuatan sistem Triport 0.1 juga mencakup pengujian (testing) untuk meminimalkan kesalahan yang terjadi, baik kesalahan pengkodean (syntax error) atau kesalahan logika (semantic logical error). Kemudian untuk memastikan hasil keluaran sistem, dilakukan proses verifikasi menggunakan data riil di lapangan yang diambil langsung dari PT. Goodyear Indonesia, Tbk.

VI.2 TAMPILAN PAKET PROGRAM

Pembahasan sistem mencakup hasil tampilan paket program, verifikasi dan validasi sistem. Tampilan paket program memperlihatkan desain user interface yang dipergunakan dalam sistem. Pada tahap verifikasi sistem, akan dibandingkan antara perhitungan riil di lapangan dan hasil keluaran

program. Validasi sistem akan menunjukkan apakah sistem dapat menduplikasi sistem kerja nyata yang ingin direpresentasikan.

VI.2.1 Halaman Splash Screen dan Menu Utama

Tahap pertama yang harus dilakukan, sebelum menggunakan program Triport 0.1 adalah melakukan instalasi sesuai dengan manual instruction di lampiran. Ketika proses instalasi berhasil dilakukan dengan benar maka akan muncul halaman splash screen seperti pada gambar 14. Splash screen menampilkan informasi umum tentang nama program dan pembuat program.

Gambar 14. Splash Screen Triport 0.1

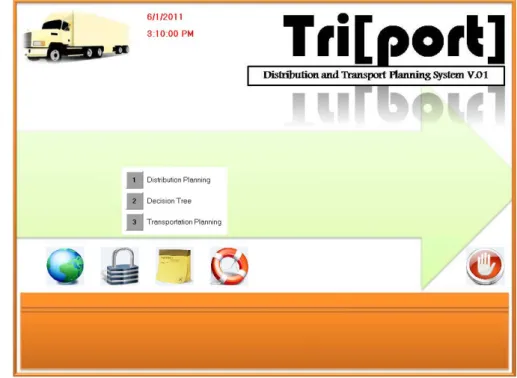

Ketika splash screen selesai maka pengguna akan masuk ke menu utama. Menu utama terdiri dari 4 menu, yaitu: User, Supervisor, Planning, dan Help. Menu User terdiri dari submenu log in, log out, mengganti password, dan stock control. Menu Supervisor terdiri dari submenu User, Produk, Distributor, pengantar produk, Jarak dan gudang regional. Menu Planning merupakan inti dari paket program ini memiliki sub menu Distribution Planning, Decision Tree, dan Transportation Planning. Menu Help berisi dua buah submenu yang biasa tercantum dalam program komputer yaitu Help dan About Triport.

Pengguna yang belum melakukan login tidak bisa masuk ke menu manapun kecuali Help dan User untuk melakukan login. Setelah pengguna login ke dalam sistem, maka menu yang aktif juga dibatasi sesuai dengan jabatan pengguna tersebut. Jika pengguna adalah seorang perencana distribusi maka menu yang dapat diakses hanya menu Distribution Planning dan Decision Tree. Seorang Perencana transportasi hanya dapat membuka menu Transportation Planning dan seorang Pengontrol persediaan hanya dapat membuka menu Stock Control. Seperti rancangan pada pemodelan sistem Supervisor Warehouse (SP) dapat mengakses semua menu dalam sistem, tetapi SP memiliki menu

khusus untuk memasukkan informasi mengenai perusahaan. Tampilan menu utama dalam Triport 0.1 dapat dilihat pada gambar 15.

Gambar 15. Halaman Utama Triport 0.1

VI.2.2 Halaman Input Data Supervisor

Halaman ini dibuat khusus untuk Supervisor Warehouse (SP). Pada menu Supervisor, pengawas manajemen distribusi dan transportasi (supervisor) harus memilih terlebih dahulu data apa yang akan dimasukkan. Masing-masing data akan terhubung langsung dengan database pada MySQL. Setiap halaman input data dilengkapi dengan fasilitas untuk menambah data, mengedit data, dan menghapus data. Hal ini dilakukan agar pengawas manajemen distribusi dan transportasi mudah melakukan tugasnya.

Data untuk pengguna terdiri dari Username, Jabatan, dan Kata sandi. Hanya pengawas manajemen distribusi dan transportasi yang dapat memasukkan data tersebut, tetapi setiap username dapat mengganti kata sandi untuk akun pribadinya melalui menu yang telah disediakan. Data distributor terdiri dari nama distributor, gudang regional tempat distributor tersebut, lead time, safety stock, dan lot size. Data pengantar produk meliputi nama Pengantar Produk dan wilayah tujuannya. Pada halaman input data pengantar produk juga disertai dengan menu untuk memasukkan data kendaraan yang dapat digunakan untuk pengiriman produk. Data terakhir yang harus dimasukkan secara manual oleh pengawas manajemen distribusi dan transportasi adalah jarak antar gudang regional, data ini akan digunakan untuk menghitung rute pengiriman terbaik menggunakan metode minimum spanning tree (MST). Salah satu halaman input data untuk pengawas manajemen distribusi dan transportasi dapat dilihat pada gambar 16, yaitu halaman untuk memasukkan data pengguna.

Gambar 16. Halaman Input Data Pengguna

VI.2.3 Halaman Distribution Planning

Halaman ini diperuntukkan bagi seorang perencana distribusi untuk melakukan perencanaan distribusi. Setelah memasuki menu Distribution Planning, perencana distribusi harus memilih aktivitas yang ingin dilakukan, yaitu memasukkan data sales order, melakukan perhitungan Distribution Requirements Planning (DRP), melihat struktur distribusi perusahaan pada Bill of Distribution (BOD), atau melihat Summary dari DRP. Perencana distribusi dapat melihat perhitungan DRP dari setiap gudang regional dan berdasarkan jenis produknya. Jumlah gross requirements yang tercantum dalam perhitungan DRP diambil dari input data sales order yang dilakukan oleh perencana distribusi. Perhitungan DRP akan mendapatkan hasil akhir berupa planeed order release (PoR), yaitu jumlah produk yang harus dikirimkan ke setiap gudang regional pada tanggal tertentu. Halaman perhitungan DRP dapat dilihat pada gambar 17.

.

Pengguna selaku perencana distribusi akan sangat mudah memahami perhitungan DRP ini, karena pada halaman tersebut telah dilengkapi dengan informasi produk dan pada gudang regional mana perhitungan DRP tersebut dilakukan. Hasil akhir perhitungan yaitu PoR diberikan warna berbeda agar perhatian pengguna langsung tertuju pada hasil tersebut. Hasil DRP ini hanya menunjukkan PoR atau berapa jumlah produk yang harus dikirim ke masing-masing gudang regional dalam jangka waktu satu bulan, sedangkan pada PT. Goodyear Indonesia, Tbk diperlukan rencana pengiriman harian. Rencana pengiriman harian ditampilkan pada halaman summary of DRP seperti yang terlihat pada gamabar 18.

Gambar 18. Halaman Summary of DRP

Halaman Summary of DRP memuat semua informasi untuk rencana pengiriman. perencana distribusi dapat melihat detail pengiriman, mulai dari jumlah dan jenis produk, katagori muatan, serta jenis kendaraan yang harus dipakai. Sebelum melihat detail perngiriman pada halaman ini perencana distribusi harus memilih tanggal pengiriman yang ingin dijabarkan. Pada halaman summary of DRP dapat dilihat juga kota terakhir yang akan menjadi tujuan pengiriman terakhir, hal ini akan memudahkan untuk menyusun rute pengiriman menggunakan teknik minimum spanning tree.

VI.2.4 Halaman Decision Tree

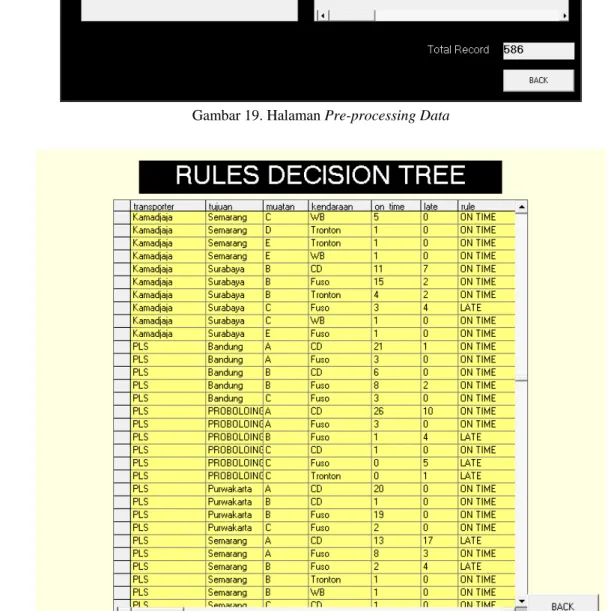

Perhitungan decision tree ditujukan untuk mendapatkan rules pengiriman finished product agar perencana distribusi dapat memilih pengantar produk pengirim yang tepat dan diperkirakan akan sampai di tujuan tepat waktu. Tahapan pertama dari proses ini adalah tahap pre-processing data. Data akan diidentifikasi terlebih dahulu untuk mengetahui atribut apa saja yang akan dinilai. Proses ini berguna untuk memberikan pengguna kepastian bahwa data yang dimasukkan oleh sistem benar dan sesuai dengan kebutuhan. Halaman pre-processing data dapat dilihat pada gambar 19.

Pengguna dapat langsung melihat rules yang dibentuk pada halaman finished rules. Rules disajikan dalam bentuk tabel, dan dengan mudah dapat melihat status pengiriman dari setiap kombinasi atribut pada record paling akhir yang disebut rule. Sebaiknya pengguna tidak

menggunakan pengantar produk dengan rules pengiriman.Late, karena berdasarkan data delivery monitoring untuk pengantar produk tersebut, ternyata lebih banyak proses pengiriman yang terlambat. Hasil tampilan rules ini dapat dilihat pada gambar 20. Pada record pertama dari tabel rules dapat dilihat bahwa jika digunakan pengantar produk Kamadjaja untuk pengiriman ke Semarang dengan katagori muatan C, menggunakan truk wing box, maka diperkirakan statusnya on time.

Gambar 19. Halaman Pre-processing Data

Gambar 20. Halaman Tampilan Aturan Pemilihan Pengantar Produk dengan Algoritma Pohon Keputusan

VI.2.5 Halaman Transportation Planning

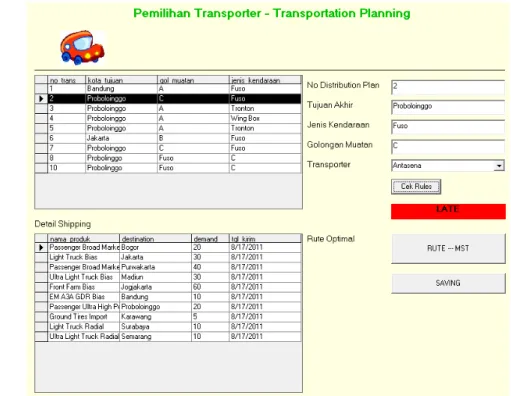

Penggunaan rules dari decision tree dapat dipakai langsung pada proses ini. Tahapan awal yang akan dilakukan oleh perencana transportasi adalah menentukan pengantar produk yang akan dipakai dan kemudian mendapatkan rute yang dituju berdasarkan hitungan minimum spanning tree. Halaman untuk menentukan pengantar produk dapat dilihat pada gambar 21. Penentuan pengantar produk akan merujuk pada setiap distribution planning yang telah diproses sebelumnya.

Gambar 21. Halaman Pemilihan Pengantar Produk

Pada gambar di atas dapat dilihat bahwa untuk pengiriman dengan tujuan terakhir adalah Probolinggo, menggunakan truk Fuso, dengan membawa muatan golongan C, memiliki rules Late jika dikirim dengan pengantar produk Antasena. Maka sebaiknya perencana transportasi harus memilih pengantar produk lainnya.

Rute optimal untuk pengiriman di atas dapat langsung dilihat dengan mengklik button Rute-MST. Setiap kota yang tercantum dalam transportation planning akan secara otomatis dimasukkan dalam rute tersebut. Pengguna dapat langsung melihat rute paling optimal yang harus dilalui. Hasil rute tersebut dapat dilihat pada gambar 22.

Gambar 22. Halaman Rute Pengiriman

VI.3 VERIFIKASI DAN VALIDASI

Verifikasi sistem ditujukan untuk menguji sistem apakah telah memenuhi kriteria yang telah ditetapkan. Verifikasi juga bertujuan untuk menjadikan sistem lebih sempurna, stabil, dan bebas dari kesalahan yang juga dapat menganggu suatu proses dalam sistem. Terdapat beberapa tahapan pengolahan yang dilakukan yaitu: pre-processing data, penyusunan bill of distribution (BOD), penghitungan distribution requirements planning (DRP), perhitungan decision tree, dan penyusunan rute dengan minimum spanning tree (MST).

VI.3.1 Pre-Processing Data

Tahapan ini ditujukan khusus untuk perhitungan decision tree. Seperti yang telah dibahas dalam tinjauan pustaka bahwa untuk mempermudah perhitungan entropi pada decision tree maka data yang dipakai harus bersifat diskret bukan kontinu. Atribut yang diperhitungkan dalam penelitian ini untuk menentukan rules pengiriman ada 4 buah, yaitu: kota tujuan, muatan yang dibawa, jenis kendaraan yang dipakai, dan siapa pengantar produk pengirimnya.

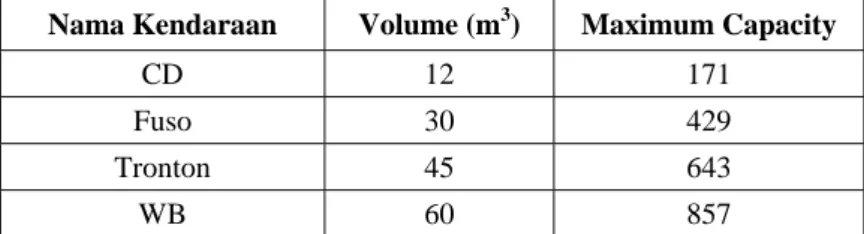

Kota tujuan adalah lokasi dimana gudang regional berada. Tidak ada lead time antara gudang regional dan distributor karena distributor dapat mengambil langsung produk yang dipesan di gudang regional tersebut. Keseluruhan gudang regional yang diperhitungakan dalam penelitian ini dapat dilihat pada tabel 3. Jenis kendaraan yang dipakai wajib dimiliki oleh setiap pengantar produk sehingga tidak ada batasan jumlah kendaraan, ketika perusahaan meminta sebuah kendaraan maka pihak pengantar produk wajib memenuhinya. Jika ternyata tidak tersedia, maka perusahaan akan menggunakan Pengantar Produk lainnya. Jenis kendaraa, kapasitas maksimal, dan volume kendaraan dapat dilihat pada Tabel 4.

PT. Goodyear Indonesia, Tbk melakukan kontrak dengan 6 buah pengantar produk untuk melakukan pengiriman di wilayah Pulau Jawa. pengantar produk ini boleh digunakan untuk pengiriman ke kota manapun di Pulau Jawa. Jadi setiap pengantar produk bisa melakukan pengiriman, tanpa batasan kota tujuan. pengantar produk yang dipakai adalah Antasena, Efata, Kamadjaja, Hana, PLS, dan SNS. Atribut terkahir yang diperhitungkan adalah muatan yang dibawa, tetapi jumlah muatan ini masih bersifat data kontinu dengan tipe angka, maka dilakukan penggolongan muatan terlebih dahulu dengan hasil penggolongan disajikan pada Tabel 5. Perusahaan sering melakukan pengiriman yang tidak full load, sehingga terdapat perbedaan jumlah muatan meskipun truk yang dipakai jenisnya sama.

Tabel 4. Data Gudang Regional

Nama Lead Time (day)

Bandung 1 Bogor 1 Jakarta 1 Yogyakarta 3 Karawang 1 Madiun 3 Probolinggo 3 Purwakarta 1 Semarang 2 Surabaya 3 Sumber: PT. Goodyear Indonesia, Tbk (2010)

Tabel 5. Data Jenis Kendaraan

Nama Kendaraan Volume (m3) Maximum Capacity

CD 12 171 Fuso 30 429 Tronton 45 643

WB 60 857 Sumber: PT. Goodyear Indonesia, Tbk (2010)

Tabel 6. Data Golongan Muatan Golongan Jumlah Ban

BA BB A 1 94 B 95 188 C 189 282 D 283 376 E 377 470 F 471 564 G 565 658 *BA = Batas Atas, BB = Batas Bawah Sumber: PT. Goodyear Indonesia, Tbk (2010)

VI.3.2 Perencanaan Distribusi dengan Bill of Distribution dan Distribution Requirements Planning

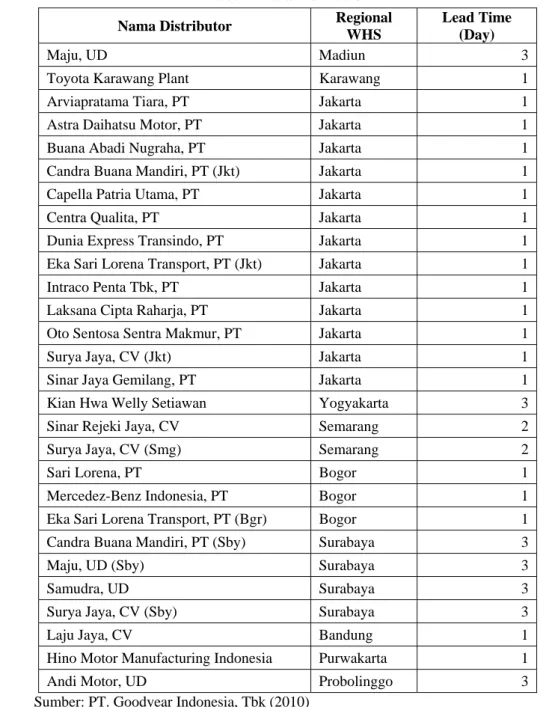

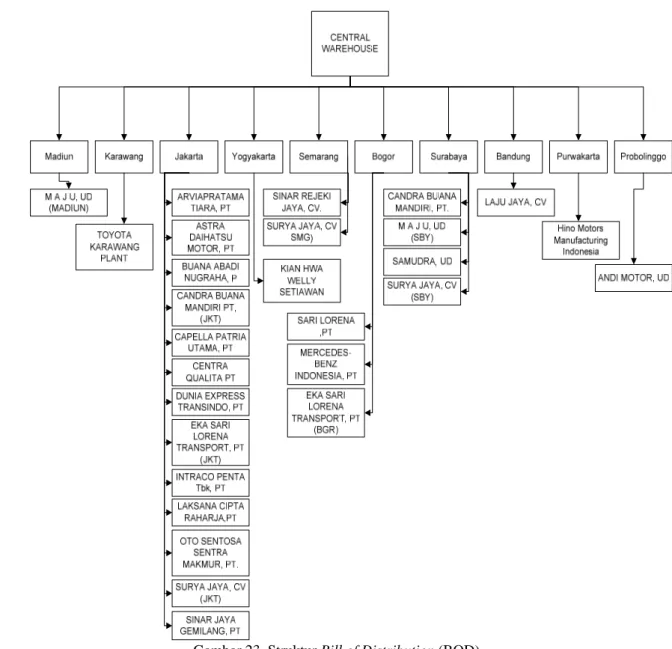

Perlu diketahui sebelumnya bahwa PT. Goodyear Indonesia, Tbk merupakan perusahaan penghasil ban mobil yang memiliki jaringan distribusi skala internasional. Pada penelitian ini dibatasi hanya jaringan distribusi di Pulau Jawa yang akan diperhitungkan. Setiap distributor berada dibawah satu gudang regional yang terletak pada kota tertentu. Distributor akan megambil barang pesanannya di gudang regional. Terdapat 10 gudang regional dan 28 Distributor untuk Pulau Jawa. Data distributor dapat dilihat pada tabel 7, berdasarkan data tersebut dilakukan penyusunan Bill of

distribution (BOD), yang terdiri dari tiga bagian yaitu: gudang pusat, gudang regional, dan distributor. PT. Goodyear Indonesia, Tbk tidak menjual langsung produknya kepada konsumen akhir, akan tetapi melalui distributor. Hasil penyusunan BOD dapat dilihat pada gambar 23. Struktur distribusi yang ditampilkan oleh BOD akan digunakan untuk menghitung DRP, permintaan setiap distributor akan dipertimbangkan sebagai permintaan gudang regional di atasnya dan seluruh permintaan dari gudang regional akan menjadi permintaan total pada gudang pusat. Setiap gudang regional memilki lead time yang berbeda-beda, perhitungan lead time digunakan untuk memperkirakan kapan waktu pengiriman yang tepat agar produk dapat sampai tepat waktu. Semakin banyak lead time maka semakin lama waktu pengiriman.

Tabel 7. Data Distributor Nama Distributor Regional

WHS

Lead Time (Day)

Maju, UD Madiun 3

Toyota Karawang Plant Karawang 1

Arviapratama Tiara, PT Jakarta 1

Astra Daihatsu Motor, PT Jakarta 1

Buana Abadi Nugraha, PT Jakarta 1

Candra Buana Mandiri, PT (Jkt) Jakarta 1

Capella Patria Utama, PT Jakarta 1

Centra Qualita, PT Jakarta 1

Dunia Express Transindo, PT Jakarta 1

Eka Sari Lorena Transport, PT (Jkt) Jakarta 1

Intraco Penta Tbk, PT Jakarta 1

Laksana Cipta Raharja, PT Jakarta 1

Oto Sentosa Sentra Makmur, PT Jakarta 1

Surya Jaya, CV (Jkt) Jakarta 1

Sinar Jaya Gemilang, PT Jakarta 1

Kian Hwa Welly Setiawan Yogyakarta 3

Sinar Rejeki Jaya, CV Semarang 2

Surya Jaya, CV (Smg) Semarang 2

Sari Lorena, PT Bogor 1

Mercedez-Benz Indonesia, PT Bogor 1

Eka Sari Lorena Transport, PT (Bgr) Bogor 1

Candra Buana Mandiri, PT (Sby) Surabaya 3

Maju, UD (Sby) Surabaya 3

Samudra, UD Surabaya 3

Surya Jaya, CV (Sby) Surabaya 3

Laju Jaya, CV Bandung 1

Hino Motor Manufacturing Indonesia Purwakarta 1

Andi Motor, UD Probolinggo 3

Gambar 23. Struktur Bill of Distribution (BOD)

Perhitungan DRP diawali dengan mamasukkan data permintaan setiap distributor ke dalam sistem, data akan memberikan informasi tentang jenis dan jumlah produk yang diminta serta kapan produk harus sampai di distributor tersebut. Tanggal sampai di distributor dan di gudang regional dianggap sama karena tidak ada lead time antara gudang regional dan distributor. Permintaan wajib dimasukkan satu bulan penuh agar perencanaan berjalan dengan baik. Ada beberapa aturan yang ditetapkan oleh PT. Goodyear Indonesia, Tbk yaitu pengiriman ke gudang regional wajib diberi jeda waktu satu hari untuk proses administrasi sehingga saat perhitungan Planned Order Receipts akan disatukan permintaan pengiriman setiap dua hari. Planned Order Release ditentukan dengan memajukan waktu pengiriman sesuai dengan data lead time.

Tujuan utama perhitungan DRP adalah untuk mendapatkan jumlah produk sebenarnya yang harus dikirim ke setiap gudang regional, dengan mempertimbangkan stock in hand dan scheduled receive yang telah direncanakan oleh gudang regional. Jika ternyata stock in hand masih dapat memenuhi permintaan, maka tidak perlu dilakukan pengiriman produk. Scheduled receive menerangkan jumlah produk yang sudah direncanakan pada periode sebelumnya untuk dikirim ke gudang regional bersangkutan. Pada sistem pengguna wajib memasukkan data stock in hand dan

scheduled receive secara manual pada sistem, karena sistem ini belum terhubung langsung secara jaringan dengan setiap gudang regional. Selebihnya rumus yang digunakan sama seperti perhitungan DRP pada umumnya. DRP akan dihitung dengan mengelompokkannya berdasarkan produk yang dipesan dan gudang regional pemesan. Jenis produk yang dapat dipesan oleh distributor adalah keseluruhan produk yang diproduksi oleh PT. Goodyear Indonesia, Tbk. Jenis produk ini disajikan pada Tabel 8.

Tabel 8. Data Produk

No Nama Produk

1 Passenger Bias 2 Passenger Broad Market

3 Passenger Broad Market Premium 4 Passenger High Performance 5 Passenger Ultra High Performance 6 Ultra Light Truck Bias

7 Light Truck Bias 8 Ultra Light Truck Radial 9 Light Truck Radial 10 Bias Truck 11 EM A21 Bias 12 EM A3A GDR Bias 13 EM A3A LDR Bias 14 Front Farm Bias 15 Rear Farm Bias 16 Ground Tire Import

Sumber: PT. Goodyear Indonesia, Tbk (2010)

Pada tahapan verifikasi ini akan dibahas satu buah kasus untuk setiap perhitungan. Berikut perhitungan untuk DRP pada gudang regional Jakarta dan produk Passenger Broad Market pada bulan Agustus tahun 2011. Diketahui bahwa stock in hand yang dimiliki oleh gudang regional Jakarta adalah 50 buah, dan sudah direncanakan akan dikirim produk tersebut sebanyak 20 buah pada tanggal 3 Agustus 2011, 30 buah pada tanggal 9 Agustus 2011, dan 40 buah pada tanggal 26 Agustus 2011. Data tersebut akan dimasukkan pada halaman input data di gambar 24. Data Gross Requirements untuk periode ini akan langsung terhubung dengan data permintaan yang telah dimasukkan sebelumnya.

Semua data langsung dihitung pada proses DRP dan menghasilkan keluaran bahwa produk harus dikirim pada tanggal 4 Agustus 2011 sebanyak 44 buah, tanggal 6 Agustus 2011 sebanyak 46 buah dan seterusnya sesuai yang tertera pada kolom Planned Order Release di hasil perhitungan DRP pada gambar 25. Jadi dapat dilihat jika permintaan pada tanggal 1 Agustus 2011 sebanyak 20 buah, belum tentu pada tanggal tersebut harus mengirim sebnyak 20 buah juga. Kolom adjusted SRs merupakan kolom yang befungsi untuk memperlihatkan bahwa seharusnya berapa jumlah scheduled receive yang sampai pada tanggal tertentu, bisa saja scheduled receive datang terlalu cepat, atau terlalu lambat. Sesuai dengan aturan pada PT. Goodyear Indonesia, Tbk pengiriman ke gudang regional yang sama harus diberi waktu jeda 1 hari, sehingga net requirements akan dijumlahkan setiap 2 hari dan diletakkan di tanggal awal dan dinyatakan sebagai planned oreder receipts. Lead time

antara gudang pusat dan gudang regional Jakarta adalah 1 hari maka planned order receipts tanggal 5 Agustus 2011, akan dikirimkan pada tanggal 4 Agustus 2011.

Gambar 24. Tampilan Input Data Stock in Hand dan Scheduled Receive

VI.3.3 Perhitungan Decision Tree

Decision Tree dimulai dengan mengelompokkan muatan sesuai dengan golongan muatan yang telah ditentukan pada tahapan Pre-Processing data, sehinga data muatan yang awalnya berupa angka akan berubah sesuai dengan katagorinya. Tahap selanjutnya adalah menghitung entropi untuk setiap atribut sebagai langkah untuk menentukan root awal pembentukan tree. Hasil dari perhitungan entropi tahap pertama dapat dilihat pada tabel 9. Ternyata entropi paling kecil adalah entropi untuk atribut pengantar produk.

Tabel 9. Hasil Perhitungan Entropi Tahap 1 NO ATRIBUT ENTROPI

1 Pengantar Produk 0.682454

2 Tujuan 0.691126

3 Jenis Kendaraan 0.804046

4 Muatan 0.794726

Atribut yang terpilih sebagai root awal adalah pengantar produk, atribut ini memiliki 6 anggota yaitu: Antasena, Efata, Hana, Kamadjaja, PLS, dan SNS, dapat diartikan akan timbul 6 cabang dari root pengantar produk. Tahap selanjutnya adalah kembali menghitung entropi untuk setiap cabang, ada 3 atribut yang akan diperhitungkan, yaitu tujuan, jenis kendaraan, dan muatan. Atribut yang sudah terpilih sebelumnya tidak diperhitungkan kembali.

Tabel 10. Hasil Perhitungan Entropi Tahap 2 ANTASENA NO ATRIBUT ENTROPI 1 Tujuan 0.15326 2 Jenis Kendaraan 0.47557 3 Muatan 0.40107 EFATA 1 Tujuan 0.53344 2 Jenis Kendaraan 0.56498 3 Muatan 0.55709 Kamadjaja 1 Tujuan 0.92665 2 Jenis Kendaraan 0.81741 3 Muatan 0.91216 SNS 1 Tujuan 0.30635 2 Jenis Kendaraan 0.39342 3 Muatan 0.43932 HANA 1 Tujuan 0.86637 2 Jenis Kendaraan 0.88078 3 Muatan 0.85589 PLS (Late 0/1)

Berdasarkan perhitungan entropi untuk masing-masing cabang dari pengantar produk didapatkan hasil bahwa untuk pengantar produk Antasena, Efata, dan SNS akan terbentuk cabang selanjutnya dengan atribut penentu adalah tujuan. Pengantar produk Kamadjaja akan membentuk cabang dengan atribut penentu adalah jenis kendaraan dan pengantar produk Hana akan membentuk cabang selanjutnya dengan atribut penentu muatan. Khusus untuk PLS tidak akan membentuk cabang lagi, karena sudah didapatkan hasil bahwa dari data yang digunakan untuk penelitian ini PLS hanya melakukan 1 kali pengiriman dan hasilnya terlambat. Jadi dapat ditentukan bahwa setiap pengiriman untuk PLS akan terlambat. Tree untuk PLS juga berhenti pada cabang ini. Hasil perhitugan dapat dilihat pada Tabel 10.

Tahap ketiga adalah kembali menentukan cabang dari setiap atribut yang telah ditentukan pada tahap kedua. Pembahasan ini akan difokuskan pada pengantar produk Efata yang kembali membentuk cabang berdasarkan kota tujuannya. Kota tujuan terdiri dari 10 kota, maka Efata akan memiliki cabang 10 buah. Ternyata berdasarkan data yang ada, Efata belum pernah mengunjungi seluruh gudang regional. Efata hanya pernah melakukan pengiriman ke Bandung, Bogor, Jakarta, Karawang, dan Purwakarta, maka dianggap pengiriman yang lain adalah undefined. Undefined sendiri berarti bahwa tidak dapat ditentukan apakah pengiriman tersebut late atau on time karena data tidak tersedia. Perhitungan entropi tahap 3 untuk cabang Efata dapat dilihat pada Tabel 11.

Tabel 11. Hasil Perhitungan Entropi Tahap 3 Cabang Efata NO ATRIBUT ENTROPI Bandung 1 Jenis Kendaraan 0.32508 2 Muatan 0.30738 Bogor 1 Jenis Kendaraan 0.87419 2 Muatan 0.86419 Jakarta 1 Jenis Kendaraan 0.59588 2 Muatan 0.58427 Karawang 1 Jenis Kendaraan 0.45079 2 Muatan 0.45079

Purwakarta (On Time 5/0)

Dapat dilihat pada tabel 11 bahwa untuk kota tujuan Bandung, Bogor, Jakarta, Karawang akan membentuk cabang berikutnya berdasarkan atribut muatan, sedangkan untuk kota tujuan Purwakarta dapat dinyatakan status pengirimannya on time karena berdasarkan data yang dipakai Efata telah melakukan pengiriman ke Purwakarta sebanyak 5 kali dan selalu tepat waktu, cabang Efata untuk Purwakarta akan berhenti disini.

Tahap keempat akan dicari cabang dari Efata dengan kota tujuan Bandung, Bogor, Jakarta, dan Karawang. Pembahasan ini akn difokuskan pada cabang Efata untuk Kota Bandung yang dilihat dari atribut muatan. Ternyata untuk golongan muatan C, D, E, F, dan G pengiriman yang dilakukan oleh Efata ke Bandung selalu on time, maka cabang akan berhenti disini. Golongan muatan A dan B masih belum dapat ditentukan statusnya karena terdapat kemunculan on time dan late dengan jumlah tertentu, maka dilakukan percabangan terkahir sebagai tahap kelima berdasarkan atribut jenis kendaraan. Data menunjukkan baik golongan A atau B, hanya pernah melakukan pengiriman dengan

truk Fuso dan Cold Diesel (CD), sehingga untuk Wing Box dan Tronton dianggap undefined. Golongan A dan B yang dikirim dengan Fuso dan CD memiliki record data selalu on time. Penentuan rules pengiriman ini dilihat dari perbandungan jumlah pengiriman yang dilakukan dengan kombinasi atribut tersebut, jika ternyata jumlah pengiriman dengan status on time lebih banyak dibanding late maka dapat dinyatakan rules adalah on time, begitu juga sebaliknya. Tree secara keseluruhan dapat dilihat pada Lampiran 14, dan rules yang terbentuk untuk penelitian ini ditunjukkan pada Lampiran 15. Pada Tabel 12 disajikan rules pengiriman yang diperkirakan akan terlambat.

Tabel 12. Rules Pengiriman dengan Status Terlambat

No. Rules

1 IF Pengantar Produk = Efata AND Tujuan = Bogor AND Muatan = A AND Jenis Kendaraan = CD THEN Status = Late

2 IF Pengantar Produk = Efata AND Tujuan = Bogor AND Muatan = B AND Jenis Kendaraan = Fuso THEN Status = Late

3 IF Pengantar Produk = Antasena AND Tujuan = Bogor THEN Status = Late

4 IF Pengantar Produk = Antasena AND Tujuan = Semarang AND Jenis Kendaraan =CD AND Muatan = A THEN Status = Late

5 IF Pengantar Produk = Antasena AND Tujuan = Semarang AND Jenis Kendaraan =Fuso AND Muatan = A THEN Status = Late

6 IF Pengantar Produk = Hana AND Muatan = A AND Tujuan = Probolinggo AND Jenis Kendaraan = Tronton THEN Status = Late

7 IF Pengantar Produk = Hana AND Muatan = A AND Tujuan = Probolinggo AND Jenis Kendaraan = Fuso THEN Status = Late

8 IF Pengantar Produk = PLS THEN Status = Late

9 IF Pengantar Produk = Hana AND Muatan = B AND Tujuan = Probolinggo AND Jenis Kendaraan = CD THEN Status = Late

10 IF Pengantar Produk = Hana AND Muatan = B AND Tujuan = Probolinggo AND Jenis Kendaraan = Fuso THEN Status = Late

11 IF Pengantar Produk = Hana AND Muatan = C AND Jenis Kendaraan = Fuso AND Tujuan = Probolinggo THEN Status = Late

12 IF Pengantar Produk = Hana AND Muatan = C AND Jenis Kendaraan = Tronton THEN Status = Late

13 IF Pengantar Produk = Kamadjaja AND Jenis Kendaraan = CD AND Tujuan = Semarang AND Muatan = A THEN Status = Late

14 IF Pengantar Produk = Kamadjaja AND Jenis Kendaraan = CD AND Tujuan = Semarang AND Muatan = B THEN Status = Late

15 IF Pengantar Produk = Kamadjaja AND Jenis Kendaraan = Fuso AND Muatan = C THEN Status = Late

16 IF Pengantar Produk = Kamadjaja AND Jenis Kendaraan = Fuso AND Muatan = B AND Tujuan = Semarang THEN Status = Late

17 IF Pengantar Produk = SNS AND Tujuan = Semarang THEN Status = Late 18 IF Pengantar Produk = SNS AND Tujuan = Madiun THEN Status = Late 19 IF Pengantar Produk = SNS AND Tujuan = Purwakarta THEN Status = Late

20 IF Pengantar Produk = SNS AND Tujuan = Surabaya AND Jenis Kendaraan = CD AND Muatan = A THEN Status = Late

21 IF Pengantar Produk = SNS AND Tujuan = Surabaya AND Jenis Kendaraan = CD AND Muatan = B THEN Status = Late

22 IF Pengantar Produk = SNS AND Tujuan = Surabaya AND Jenis Kendaraan = Fuso THEN Status = Late

23 IF Pengantar Produk = SNS AND Tujuan = Surabaya AND Jenis Kendaraan = Tronton AND Muatan = B THEN Status = Late

Hasil ini telah sesuai dengan keluaran yang dihasilkan program Triport 0.1, yang disajikan pada gambar 26. Dapat dicocokan bahwa ternyata pengiriman yang dilakukan oleh Efata dengan tujuan Bogor, golongan muatan A dan jenis kendaraan memiliki rules terlambat, seperti yang tertera pada tabel 12 nomor 1. Nilai entropi yang dihasilkan selalu bernilai antara 0 – 1, sesuai dengan grafik logaritmik sebaran peluang untuk atribut tujuan biner yang nilainya selalu antara 0 – 1.

Gambar 26. Rules Pengiriman pada Triport 0.1

Tabel 13. Data Pengiriman PT. Goodyear Indonesia Bulan Juni 2010 No. Transaksi Pengantar

Produk Kota Tujuan Gol. Muatan Jenis Kendaraan Status 51 EFATA BOGOR A CD On Time

53 EFATA BOGOR A CD Late

56 EFATA BOGOR A CD Late

57 EFATA BOGOR A CD Late

Rules pengiriman yang dihasilkan dalam penelitian ini, jika dibandingkan dengan data asal dari perusahaan yang tertera pada tabel 13, menunjukkan bahwa pengiriman oleh Efata menuju Bogor

dengan membawa muatan golongan A, menggunakan truk CD memiliki kemunculan status late lebih banyak dari on time. Dapat dinyatakan bahwa hasil dari penelitian ini benar dan valid.

VI.3.4 Perencanaan Transportasi dengan Minimum Spanning Tree

Metode terakhir yang digunakan dalam penelitian ini adalah menyusun rute pengiriman yang optimal dengan menggunakan metode minimum spanning tree (MST). PT. Goodyear Indonesia, Tbk sebelumnya tidak pernah menerapkan metode cross docking dalam proses pengiriman produk. Perusahaan ini selalu menerapkan tipe pengirima satu kendaraan ke satu tujuan, jadi meskipun jumlah pengiriman tidak memenuhi kapasitas maksimal truk paling kecil, kendaraan akan tetap berangkat. Melihat kasus ini maka penelitian ini dilakukan, penelitian ini mencoba untuk memberikan proses pengiriman baru dengan konsep satu kendaraan ke banyak tujuan. Truk akan diberangkatkan ke beberapa gudang regional dalam sekali jalan, sehingga kapasitas truk yang sebelumnya sering tidak penuh, akan selalu penuh dengan membawa pesanan dari gudang regional lainnya. Diharapkan metode ini akan mereduksi biaya distribusi dan transportasi perusahaan dan secara tidak langsung akan mempengaruhi keuntungan perusahaan.

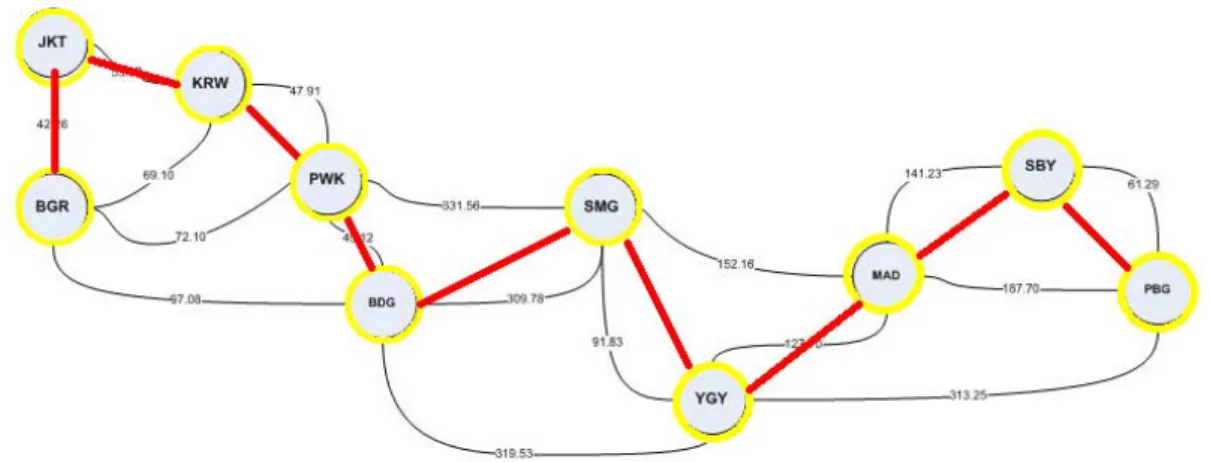

Metode MST berusaha untuk mencari rute dengan jarak paling rendah sehingga waktu akan lebih efisien dan bensin kendaraan juga lebih hemat. Penelitian ini membentuk vertices dari lokasi setiap gudang regional dan bobot untuk setiap edges berdasarkan jarak antara gudang regional tersebut. Rute yang optimal adalah rute dengan total bobot paling rendah. Tampilan rute yang dapat dilalui oleh kendaraan digambarkan pada gambar 27.

BGR SBY JKT BDG MAD KRW PWK PBG YGY SMG 42.26 97.08 53.07 47.91 331.56 152.16 91.83 319.53 141.23 61.29 187.70 313.25 45.12 72.10 69.10 309.78 c

Gambar 27. Jalur Pengiriman

Salah satu contoh kasus yang akan dibahas adalah pengiriman yang terjadi pada tanggal 17 Agustus 2011. Pengiriman ini akan berangkat dari gudang pusat menuju seluruh gudang regional dengan membawa 235 produk, menggunakan truk Fuso. Detail pengiriman dapat dilihat pada gambar 28.

Gambar 29. Rute Pengiriman untuk Tanggal 17 Agustus 2011

Jalur pengiriman paling optimal untuk tanggal 17 Agustus 2011 adalah Bogor – Jakarta – Karawang – Purwakarta – Bandung – Semarang – Madiun – Surabaya – Probolinggo, atau dengan kata lain melewati jalur Pantai Utara (Pantura), dapat dilihat pemilihan jalur pengiriman pada Gambar 29.

VII.3 Tantangan Implementasi Lanjut

Perencanaan distribusi dan transportasi dengan teknik penggalian data akan membantu perusahaan untuk menentukan pengantar produk, sehingga pengiriman dapat sampai tepat waktu. Penerapan metode DRP akan memperkecil ketidaktersediaan produk pada saat pengiriman harus dilakukan, dengan DRP dapat diketahui berapa jumlah produk yang harus tersedia di gudang pusat dan gudang regional pada periode waktu tertentu. Metode MST dapat mereduksi jumlah biaya distribusi dan transportasi karena dalam sekali keberangkatan kendaraan akan membawa produk untuk dikirim ke beberapa gudang regional. MST akan membuat pengiriman dengan kapasitas penuh dapat selalu dilakukan.

Triport 0.1 ditujukan untuk penggunaan di finished goods warehouse. Pada lokasi ini banyak pengguna yang akan menggunakan sistem dalam waktu bersamaan, jadi sistem seharusnya dibuat untuk digunakan oleh multi-user. Data dalam sistem harus dapat diakses bersamaan dan terus diperbaharui, sehingga informasi yang diperoleh juga lebih akurat. Triport 0.1 belum dapat menampilkan tree yang dihasilkan dari pehitungan decision tree, jika ingin dilakukan implementasi di lapangan, gambaran tree ini akan mempermudah supervisor untuk mengambil keputusan pada proses pengiriman produk.

Perlu dilakukan validasi model dengan metode Receiver Operating Characteristic (ROC) untuk mendapatkan akurasi dari setiap aturan yang terbentuk berdasarkan pohon keputusan. Aturan yang terbentuk perlu dievaluasi pada periode waktu tertentu. Hal ini dapat meningkatkan akurasi aturan yang terbentuk. Pada penelitian ini belum dapat dilakukan validasi dengan metode ROC karena kekurangan data. Data pada test set tidak mencukupi untuk mengecek semua aturan yang terbentuk dari training set, sehingga level akurasi juga tidak dapat dibentuk.