IMPLEMENTASI MIXED LINIER INTEGER PROGRAMMING

UNTUK MENENTUKAN ALOKASI PRODUKSI DAN DISTRIBUSI

DALAM JARINGAN RANTAI PASOK GLOBAL

Mahendrawathi ER1), Rully Soelaiman2), Fitriana1)1) Jurusan Sistem Informasi 1) Jurusan Teknik Informatika

Fakultas Teknologi Informasi, Institut Teknologi Sepuluh November Surabaya Kampus ITS Sukolilo, Surabaya, 60111

E-mail :

[email protected]

Abstrak

Salah satu permasalahan yang sering muncul dalam pengelolaan rantai pasok global adalah menentukan konfigurasi jaringan yang sesuai terutama terkait dengan alokasi produksi dan distribusi. Begitu banyak variabel yang harus diperhitungkan dalam menentukan konfigurasi jaringan rantai pasok. Dalam jaringan rantai pasok global variabel-variabel penting yang harus diperhitungkan antara lain adalah nilai tukar mata uang dan pajak yang berlaku di negara serta benua yang berbeda-beda Hal ini berpengaruh terhadap keputusan mengenai produk, pabrik, pusat distribusi maupun permintaan pelanggan..

Paper ini menampilkan hasil implementasi model Mixed Integer Linear Programming (MILP) untuk menentukan alokasi produksi dan distribusi dalam jaringan rantai pasok global. Model MILP yang diterapkan memasukkan banyak batasan antara lain batasan struktur jaringan, batasan aliran transportasi, keseimbangan material, batasan produksi serta kapasitas pusat distribusi. Fungsi tujuan yang ingin dicapai adalah meminimalkan biaya produksi, biaya infrastruktur tetap, biaya penanganan material di pusat distribusi, biaya transportasi, dan bea cukai. Model ini diimplementasikan menggunakan aplikasi MATLAB untuk memberikan solusi terhadap masalah yang ada.

Hasil implementasi model MILP menunjukkan bahwa penetapan alokasi produksi dan distribusi dapat menghasilkan biaya penanganan dan biaya distribusi yang lebih rendah. Namun strategi ini bisa menghilangkan penghematan yang mungkin diperoleh dari konsolidasi produksi yang pada akhirnya dapat meningkatkan biaya infrastruktur. Selain itu, pengurangan durasi changeover dapat meningkatkan utilisasi pabrik sehingga dapat mengurangi biaya outsource.

Kata kunci : Alokasi produksi dan distribusi, Mixed Integer Linear Programming, Optimasi, Jaringan rantai pasok global

1. PENDAHULUAN

Perkembangan dunia bisnis dewasa ini semakin pesat yang terbukti dengan banyaknya perusahaan-perusahaan yang terlibat dalam aktivitas bisnis dan kompetisi internasional. Sehingga tidak mengherankan jika banyak praktisi yang menganggap bahwa faktor global sudah menjadi karakteristik umum dari sebuah rantai pasok dalam dunia bisnis (Akkermans, 1999).

Perancangan konfigurasi jaringan rantai pasok yang tepat merupakan satu aspek penting yang harus dilakukan dalam manajemen rantai pasok. Konfigurasi menunjukkan komponen-komponen yang terlibat misalnya, pabrik, pusat distribusi serta area pelanggan, serta lokasi dan peran masing-masing komponen. Strategi rantai pasok hanya bisa berlangsung secara efektif apabila rantai pasok memiliki jaringan dengan konfigurasi atau struktur yang sesuai.

Konfigurasi jaringan bisa menentukan apakah suatu rantai pasok akan bisa menjadi responsif atau efisien. Sebagai contoh kalau rantai pasok ingin responsif maka konfigurasi jaringannya harus ditunjang oleh fasilitas produksi dan gudang yang lebih banyak dan tersebar di berbagai lokasi pemasaran. Sebaliknya, suatu rantai pasok akan efisien apabila jaringan yang ada relatif tersentralisasi dengan fasilitas yang lebih sedikit (Pujawan, 2005).

Aspek yang terkait dengan struktur atau konfigurasi jaringan rantai pasok adalah masalah alokasi produksi dan distribusi. Keputusan-keputusan yang terkait dengan masalah alokasi produksi dan distribusi antara lain pabrik mana yang akan beroperasi, produk apa yang dapat dikombinasikan tiap pabrik, pusat distribusi mana yang akan memasok pelanggan yang mana, serta pemasok yang mana yang akan digunakan oleh perusahaan tersebut. Solusi dari pertanyaan ini sangat kompleks

karena harus mempertimbangkan banyak faktor baik yang bersifat strategis seperti ketanggapan terhadap pelanggan, adanya pesaing, dan ekonomis seperti biaya-biaya pendirian dan penutupan pabrik, operasional, transportasi, penyimpanan dan lain sebagainya.

Permasalahan menjadi semakin kompleks jika jaringan rantai pasok bersifat global dimana komponen-komponen rantai pasok tersebar di banyak negara. Dalam konteks global ada beberapa faktor diantaranya perubahan nilai tukar mata uang, biaya pajak dan bea cukai yang harus diperhitungkan dalam alokasi produksi dan distribusi (Vidal & Goetschalckx, 1997).

Padahal, dewasa ini perubahan ekonomi dan politik yang begitu cepat dapat mempengaruhi keputusan jaringan rantai pasok sehingga keputusan tentang jaringan rantai pasok harus semakin mudah berubah pula. Oleh karena itu, diperlukan suatu pendekatan yang dapat membantu perusahaan menjawab pertanyaan-pertanyaan ini dengan cepat dan tepat. Telah banyak penelitian yang menggunakan berbagai pendekatan untuk membantu perusahaan mengatasi permasalahan alokasi produksi dan distribusi dalam jaringan rantai pasok. Arntzen dkk (1995) mengembangkan model Mixed Integer Linear Programming (MILP) yang bertujuan meminimalkan kombinasi biaya total (produksi, inventori, transportasi dan biaya tetap) serta aktifitas sehari-hari seperti masalah tagihan material.

Tsiakis dkk (2001) mengembangkan MILP untuk jaringan rantai pasok dalam kondisi ketidakpastian permintaan dengan fokus pada masalah produksi dan transportasi. Model diselesaikan dengan metode dekomposisi untuk mengurangi komputasi. Namun model ini tidak memasukkan aspek-aspek finansial seperti bea cukai dan nilai tukar uang. Goetschalckx dkk (2002) mengembangkan dua model, satu untuk menghitung biaya transfer dan yang kedua untuk mengatasi masalah permintaan musiman di satu negara. Fokus dari paper ini adalah pada aspek logistik dengan asumsi pabrik memproduksi banyak produk tanpa batasan. Kaihara (2003) menggunakan pendekatan yang sedikit berbeda dari penelitian-penelitian yang disebutkan sebelumnya. Ia menggunakan pendekatan berbasis agen untuk mengelola rantai pasok terkait dengan alokasi produksi dan distribusi sumber daya. Model yang diusulkan dalam bentuk alokasi sumber daya diskret pada lingkungan yang dinamis.

Berbagai penelitian yang telah dibahas umumnya menekankan pada masalah logistik daripada keputusan bisnis yang terkait dengan operasi pabrik dan produksi untuk merancang jaringan. Pabrik umumnya dimodelkan sebagai sebuah “black-box”

yang memproduksi produk tanpa dimodelkan secara detail proses produksi yang terjadi di dalamnya. Padahal dalam pabrik yang dapat memproduksi berbagai jenis produk, faktor kapabilitas produksi dan changeover (usaha yang harus dikeluarkan jika terjadi perubahan dari satu tipe produk ke produk yang lain) sangat berpengaruh terhadap utilitas pabrik dan tentunya kapasitas jaringan rantai pasok secara keseluruhan. Untuk mengisi celah tersebut, Tsiakis & Papageorgiou (2008) mengembangkan model MILP untuk masalah alokasi produksi dan distribusi dalam jaringan rantai pasok global yang memperhitungkan berbagai faktor termasuk perbedaan utilisasi antar pabrik dan durasi

changeover.

Paper ini bertujuan untuk mengulas hasil implementasi model yang telah dikembangkan oleh Tsiakis & Papageorgiou (2008) ke dalam MATLAB dengan solver TOMLAB (Holmstrom dkk, 2007). Model ini digunakan untuk menjawab beberapa pertanyaan sebagai berikut:

1. Bagaimana alokasi produksi dan distribusi yang dapat mencapai biaya yang optimal? 2. Apa pengaruh strategi penetapan alokasi

produksi dan distribusi terhadap biaya?

3. Apa pengaruh penurunan changeover dan perbedaan utilisasi antar pabrik terhadap alokasi produksi dan distribusi serta biaya? Paper ini disusun sebagai berikut. Pada bagian 2 akan dijelaskan gambaran permasalahan jaringan rantai pasok yang dimodelkan. Kemudian, penjelasan mengenai model MILP ditampilkan pada bagian 3. Bagian 4 menampilkan hasil dan analisis yang diikuti dengan kesimpulan dan saran untuk penelitian lebih lanjut.

2. DESKRIPSI JARINGAN RANTAI PASOK

GLOBAL

Permasalahan yang akan diselesaikan melibatkan desain (konfigurasi) jaringan yang optimal. Jaringan ini meliputi sejumlah pabrik, sejumlah pusat distribusi dan sejumlah area pelanggan pada lokasi yang telah ditentukan. Jaringan dapat menghasilkan beberapa jenis dan tiap produk dapat diproduksi di beberapa pabrik pada lokasi yang berbeda. Kapasitas produksi dari setiap pabrik dimodelkan dalam sekumpulan batasan linier yang menghubungkan tingkat produksi rata-rata tiap produk untuk keberadaan pabrik. Pusat distribusi diuraikan dengan batas bawah dan batas atas kapasitas penanganan material yang dipasok lebih dari satu pabrik dan pusat distribusi tersebut dapat memasok lebih dari satu area pelanggan.

Model jaringan terdiri dari enam pabrik manufaktur yang berlokasi di negara dan benua yang berbeda. Setiap pabrik bisa menghasilkan enam jenis produk, tetapi hanya memungkinkan menghasilkan satu jenis produk pada suatu waktu. Pusat distribusi dipertimbangkan untuk menangani kebutuhan material berdasarkan permintaan pasar di area pelanggan. Pada model ini, jumlah pusat distribusi ada enam dan area pelanggan terbagi menjadi delapan area. Jaringan ini tersebar di berbagai negara dan benua yang berbeda yang berpengaruh pada banyaknya jenis mata uang dan bea cukai yang berlaku pada masing-masing negara.

Berdasarkan lingkungan jaringan seperti ini, berbagai skenario yang mencerminkan berbagai masalah yang dihadapi dalam mengelola jaringan rantai pasok global dapat diteliti. Terdapat tiga masalah spesifik yang akan dibahas yaitu:

1. Skenario 1: merupakan masalah umum dimana pengambil keputusan ingin mencari alokasi produksi dan distribusi yang dapat menghasilkan biaya minimal. 2. Skenario 2: bertujuan untuk melihat

pengaruh pengalokasian pusat distribusi ke pelanggan dan pengalokasian produk yang diproduksi tiap pabriknya

3. Skenario 3: melihat pengaruh perubahan nilai pergantian antar produk (changeover) dan faktor utilisasi pabrik.

3. MODEL MILP JARINGAN RANTAI

PASOK

Pada bagian ini akan ditampilkan model MILP untuk jaringan rantai pasok global yang telah dikembangkan oleh Tsiakis dan Papageorgiou (2008). Terlebih dahulu akan dijelaskan model umum, kemudian diikuti dengan penjelasan bagaimana model umum ini digunakan untuk menjawab 3 permasalahan yang ada.

3.1 Model Umum

Penjelasan mengenai model umum ini mencakup parameter, variabel kontinyu dan binary, fungsi tujuan serta batasan-batasan yang digunakan.

Parameter

DH ik

C

Biaya penanganan produk i pada pusat distribusi k.e D k

C

,Biaya tetap tahunan untuk membangun pusat distribusi pada lokasi k.

s D k

C

,Biaya tetap tahunan untuk menutup pusat distribusi pada lokasi k.

D ijk

C

Biaya bea cukai produk i dari pabrik j kepusat distribusi k D

ikl

C

Biaya bea cukai produk i dari pusat distribusik ke pelanggan l

e P j

C

,Biaya tetap tahunan untuk membangun pabrik pada lokasi j

s P j

C

,Biaya tetap tahunan untuk menutup pabrik pada lokasi j

P ij

C

Biaya produksi produk i pada pabrik j Si

C

Biaya produksi produk i yang dipasok daripihak ketiga

T ijk

C

Biaya transportasi produk i dari pabrik j kepusat distribusi k

T ikl

C

Biaya transportasi produk i dari pusatdistribusi k ke pelanggan l

max min

,

k

k

D

D

Kapasitas maksimum/ minimum pada pusat distribusiil

D

Permintaan produk i pada area pelanggan l jH

Beroperasinya pabrik j tiap hari per tahunnyaj

M

Pemeliharaan pabrik j per hari tiap tahunnyac ij

N

Jumlah kampanye produk i pada pabrik j maxmin

,

ijij

P

P

Kapasitas produksimanimum/maksimum pabrik j untuk produk i

max min

,

jk

jk

Q

Q

Nilai minimum/maksimum aliran material yang dikirim dari pabrik j ke pusat distribusi kmax min

,

kl kl

Q

Q

Nilai minimum/maksimum aliran material yang dikirim dari pusat distribusi k ke area pelanggan l max min ij ijT

T

Ketersediaanminimum/maksimum pabrik j dalam memproduksi produk i per hari tiap tahunnya

d j

r

Nilai produksi harian yang diharapkan pada pabrik jjk

α

Koefisien bea cukai yang menghubungkankl

α

Koefisien bea cukai yang menghubungkanpusat distribusi k ke area pelanggan l

β

Koefisien biaya produksi untuk tujuan beacukai

γ

Koefisien biaya transportasi untuk tujuan beacukai

ik

δ

Koefisien yang menghubungkan kapasitaspusat distribusi k ke aliran produk i yang ditangani

ζ

Parameter utilisasi per harinyaτ

Koefisien pergantian antar produk (changeover) per harinyaVariabel kontinyu

k

D

Kapasitas pusat distribusi k ikO

Jumlah out-sourced produk i yang dikirim ke pusat distribusi kij

P

Jumlah produksi produk i pada pabrik j

ijk

Q

Nilai aliran produk i yang dikirim dari pabrik j

ke pusat distribusi k

ikl

Q

Nilai aliran produk i yang dikirim dari pusatdistribusi k ke area pelanggan l

ij

T

Alokasi harian untuk produksi produk i pada pabrik j

j

U

Utilisasi pabrik j sebagai produksi harian tiap tahun

U

Δ

Perbedaan maksimum utilisasi yang diijinkan diantara pabrik-pabrikVariabel Binari

j

Y

Bernilai 1 jika pabrik j jadi dibangun, 0 jika selainnya

k

Y

Bernilai 1 jika pusat distribusi k jadi dibangun,0 jika selainnya

jk

X

Bernilai 1 jika pabrik j dialokasikan untuk pusat distribusi k, 0 jika selainnya

kl

X

Bernilai 1 jika pusat distribusi k dialokasikan untuk area pelanggan l, 0 jika selainnyaij

W

Bernilai 1 jika pabrik j menghasilkan produk

i, 0 jika selainnya

Fungsi Tujuan

Fungsi tujuan ini adalah meminimalkan biaya total tahunan pada jaringan rantai pasok yang ditentukan dengan optimasi sebagai berikut:

biaya infrastruktur pabrik produksi

∑

+

∑

−

j j j s P j j e P jY

C

Y

C

, ,(

1

).

(1)+ biaya infrastruktur pusat distribusi

∑

+

∑

−

k k k s D k k e D kY

C

Y

C

, ,(

1

).

(2) + biaya produksi∑

+

∑

+

∑

j i ik i j ij c ij P ij ik S i ij P ijP

C

O

C

N

W

C

, , , .τ

(3)+ biaya penanganan material pada pusat distribusi

.

,∑

∑

⎟

⎠

⎞

⎜

⎝

⎛

k i l ikl DH ikQ

C

(4) + biaya transportasi∑

+

∑

k j i ikl ikl T ikl ijk T ijkQ

C

Q

C

, , , , . (5)+ biaya bea cukai

∑

+

∑

k j i ikl ikl D ikl ijk D ijkQ

C

Q

C

, , , , . (6) BatasanBatasan struktur jaringan

Hubungan antara pabrik j dan pusat distribusi k hanya dimungkinkan ada jika pabrik produksi j didirikan

,

j jk

Y

X

≤

∀

j

,

k

(7)Jika pusat distribusi k didirikan, maka pusat distribusi ini dapat dilayani lebih dari satu pabrik produksi j :

∑

≥

j k jkY

X

,

∀

k

(8)Batasan ini bisa diubah kedalam batasan sumber tunggal (single source) untuk kasus dimana pembatasan ini berlaku. Pada kasus ini batasan ditulis sebagai :

∑

=

j k jkY

X

,

∀

k

(9)Hubungan antara pusat distribusi k dan area pelanggan l dimungkinkan ada jika pusat distribusi didirikan

,

k

kl

Y

X

≤

∀

k

,

l

(10)Tiap-tiap pelanggan bisa dipasok lebih dari satu pusat distribusi untuk memenuhi permintaan:

∑

≥

k kl

X

1

,

∀

l. (11) Dalam persetujuan dengan sumber tunggal(single sourcing), tiap-tiap area pelanggan bisa dilayani dengan tepat satu pusat distribusi dan batasannya harus dimodifikasi seperti berikut:

∑

=

k kl

X

1

∀

l

(12)Batasan aliran transportasi

Aliran material dari pabrik j ke pusat distribusi k bisa terjadi jika ada hubungan sebagai berikut:

∑

≤

≤

i jk jk ijk jk jkX

Q

Q

X

Q

min max,

k

j

i

,

,

∀

(13)Aliran material dari pusat distribusi k ke area pelanggan l bisa terjadi jika ada hubungan sebagai berikut:

∑

≤

≤

i kl kl jkl kl klX

Q

Q

X

Q

min max,

l

k

i

,

,

∀

(14)Nilai untuk batas atas

Q

maxjk ,Q

klmax ditunjukkan dengan kontrak di tempat dimana terjadinya transportasi material dengan total jumlah yang dikirim ke tujuan.Batasan keseimbangan material

Nilai sebenarnya dari produksi produk i oleh pabrik j harus sama dengan aliran total produk dari pabrik j ke semua pusat distribusi k:

∑

=

k ijk

ij

Q

P

,

∀

i

,

j

.

(15)Dalam hal ini diasumsikan bahwa tidak ada akumulasi atau kehabisan stok sehingga nilai total aliran tiap produk yang meninggalkan pusat distribusi harus sama dengan nilai total aliran yang masuk ke dalam jaringan rantai pasok:

∑

+

=

∑

j l ikl ik ijkO

Q

Q

,

∀

i

,

k

(16)Idealnya nilai total aliran tiap produk i yang diterima oleh tiap-tiap area pelanggan l dari pusat distributor harus sama dengan permintaan pasar. Pada kasus dimana jumlah ini tidak cukup untuk menutupi permintaan maka dilakukan pengambilan material dari luar:

∑

=

k il iklD

Q

∀

i

,

l

.

(17) Batasan produksiMasalah penting dalam melakukan desain jaringan distribusi adalah kemampuan pabrik untuk memenuhi semua kebutuhan pelanggan yang ditunjukkan dengan permintaan yang diterima dari gudang.

Nilai produksi tiap-tiap produk pada beberapa pabrik tidak dibatasi secara pasti. Dengan demikian selalu ada kapasitas produksi maksimum untuk beberapa produk. Nilai produksi minimum harus selalu dipenuhi selama pabrik dioperasikan:

, maxmin jijijijj

YPPPY

≤≤

(18)Produksi dibatasi oleh jumlah pergantian antar produk (changeover) dan pembagian produksi (campaign) yang telah ditentukan pabrik. Pemeliharaan juga dihitung dalam:

∑

≤

−

−

∑

i i ij c ij j j j ijH

M

Y

N

W

T

(

)

τ

,

∀

j

(19)Jumlah hari yang tersedia untuk memproduksi produk i pada pabrik j dibatasi oleh total ketersediaan pabrik itu sendiri. Batasan pabrik dalam memproduksi produk adalah sebagai berikut:

ij ij ij ij ij

W

T

T

W

T

min max≤

≤

∀

i

,

j

(20)Produksi tiap pabrik diatur oleh pembagian produksi (campaign) yang disesuaikan dengan musim bisnis yang ada, model permintaan dan produk portfolio yang membutuhkan periode pembersihan yang panjang (long cleaning) antar produk. Diasumsikan bahwa rata-rata cleaning

yang diperlukan antar produk adalah sama.

Produksi total pada tiap-tiap produk tergantung pada kemampuan produksi harian dari pabrik dan jumlah hari yang dialokasikan tiap tahunnya: ij d j ij

r

T

P

≤

,∀

i

,

j

(21)Utilisasi tiap pabrik sama dengan jumlah poduksi harian tiap tahunnya batasannya sebagai berikut:

∑

=

i ij jT

U

,∀

j

(22)Karena produk tersebut diproduksi di banyak pabrik maka perlu diyakinkan bahwa produksi tersebut dikirim merata antar pabrik. Untuk itu perbedaan utilisasi antar pabrik dibatasi dengan koefisien perbedaan utilisasi. Batasannya sebagai berikut: ' j j U

U

U

−

≥

Δ

,∀

j

,

j

'

≠

j

,

,

' j j UU

U

−

≥

Δ

∀

j

,'

j

≠

j

,'

ζ

≤

Δ

U (23)Batasan kapasitas pusat distribusi

Kapasitas dari pusat distribusi k umumnya terletak antara pemberian batas atas dan bawah

min

k

D

dan maxk

D

jika pusat distribusi benar-benar didirikan (Y

k=

1

): , maxmin kkkkkYDDYD

≤≤

(24)Diasumsikan bahwa kapasitas pusat distribusi dihubungkan secara linier untuk aliran material yang ditanganinya. Ditunjukkan dengan batasan sebagai berikut:

∑

≥

l i ikl ik kQ

D

,,

δ

k∀

(25)dimana

δ

ik adalah koefisien yang menghubungkanproduk dengan kapasitas pusat distribusi.

3.2 Penyesuaian terhadap Masalah

Keseluruhan formulasi di atas akan diterapkan untuk menyelesaikan skenario 1. Namun, untuk menyelesaikan permasalahan pada skenario 2 dan 3 diperlukan sedikit penyesuaian.

Pada saat memecahkan permasalahan pada skenario 2, variabel dan yang tadinya merupakan variable keputusan berubah menjadi variabel yang nilainya sudah ditetapkan. Hal ini mencerminkan strategi dimana pengambil keputusan sudah memiliki pengetahuan untuk menetapkan produk yang sebaiknya diproduksi di pabrik tertentu dan DC mana yang sebaiknya menangani area pelanggan tertentu.

Untuk menyelesaikan permasalahan pada skenario 3, hanya dibutuhkan perubahan pada data durasi changeover dari 24 jam menjadi 12 jam dan

koefisien utilisasi yang menjadi batas atas perbedaan utilisasi antar pabrik dari 50 menjadi 100 (persamaan 23).

4. HASIL DAN ANALISIS

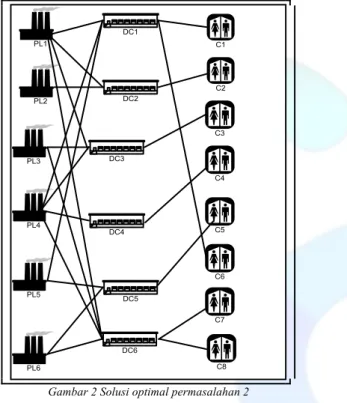

Untuk skenario 1, tahapan uji coba dilakukan untuk memperoleh nilai minimum dari total biaya tahunan dan mengetahui setiap biaya yang ada pada fungsi tujuan tersebut. Dengan menyelesaikan model jaringan rantai pasok yang ada, akan didapatkan solusi optimal dari fungsi tujuannya sebesar 281.599 rmu (relative money unit). Konfigurasi jaringan rantai pasok yang optimal untuk permasalahan ini ditunjukkan pada gambar 1 dimana seluruh alternatif pabrik digunakan namun pusat distribusi 6 tidak dibangun. Hasil konfigurasi tersebut menunjukkan bahwa dengan 5 pusat distribusi sudah mampu memasok semua kebutuhan di 8 area pelanggan dengan biaya yang optimal. Hal ini bisa menghemat biaya infrastruktur pada pusat distribusi. Berdasarkan gambar 1 dapat disimpulkan pula bahwa kapasitas pada distribusi 1 paling besar yang menampung dari semua pabrik serta memasok paling banyak ke pelanggan.

Untuk skenario 2 diperoleh solusi optimal dari fungsi tujuan sama dengan 292.610 rmu dengan konfigurasi seperti ditunjukkan pada gambar 2.

PL1 DC1 PL2 PL3 PL4 PL5 PL6 C1 C2 C3 C4 C5 C6 DC2 DC3 DC4 DC5 C8 C7

Gambar 1 Solusi optimal permasalahan 1

Hasil ini menunjukkan bahwa tidak seperti pada permasalahan 1, pusat distribusi 6 tetap dibuka untuk menerima produksi dari pabrik 1, 3, 4 dan 6 kemudian menyalurkannya ke pelanggan 7 dan 8.

Konfigurasi yang diperoleh untuk skenario 3 sama dengan permasalahan 1, namun biaya yang dihasilkan untuk permasalahan 3 adalah 281.377 (rmu).

Pada ketiga skenario ini pelanggan hanya dipasok oleh satu pusat distribusi saja. Hal ini berhubungan dengan sifat global dari rantai pasok yang ada. Pusat distribusi akan dibangun di suatu negara apabila negara tersebut dekat dengan pelanggan yang memerlukan produk, karena berpengaruh pada biaya tetap dan biaya operasional dari pusat distribusi. PL1 DC1 PL2 PL3 PL4 PL5 PL6 C1 C2 C3 C4 C5 C6 DC2 DC3 DC4 DC5 C8 C7 DC6

Gambar 2 Solusi optimal permasalahan 2

Perbandingan biaya untuk masing-masing permasalahan ditunjukkan pada tabel 1.

Tabel 1. Perbedaan hasil biaya-biaya yang dikeluarkan KASUS 1 KASUS 2 biaya infrastruktur 13800 15300 biaya produksi 236053.8 244563.08 biaya penanganan 3448.986 3398.053 biaya transport 22043.817 22018.054 biaya bea cukai 6252.972 7577.346 biaya outsource 46128 50502 TOTAL 327727.575 343358.533 KASUS 3 biaya infrastruktur 13800 biaya produksi 235977.13 biaya penanganan 3448.986 biaya transport 22028.895 biaya bea cukai 6265.702 biaya outsource 45858 TOTAL 327378.713

Perbandingan pertama akan dilakukan antara skenario 1 dimana pengambil keputusan diberi keleluasaan untuk menentukan konfigurasi yang optimal dengan skenario 2 dimana alokasi produksi dan distribusi sudah ditetapkan di awal. Terdapat beberapa kelebihan dan kekurangan dari masing-masing strategi. Strategi dengan menentukan alokasi produk di awal seperti pada skenario 2 dapat mengurangi biaya yang berhubungan dengan penanganan produk. Seperti yang terlihat pada tabel 1, biaya penanganan dari kasus 2 paling rendah sebagai dampak penentuan alokasi produk tiap pabrik di awal. Penentuan alokasi pusat distribusi ke pelanggan di awal juga akan menghemat biaya transportasi dari pusat distribusi ke pelanggan. Hal ini bisa terjadi karena perusahaan dianggap sudah memiliki pengetahuan tentang pusat distribusi mana yang dekat dengan tiap pelanggan. Bisa dikatakan strategi ini adalah strategi yang mengutamakan kedekatan dengan pelanggan.

Namun demikian, strategi ini menganggap semua fasilitas dalam hal ini adalah pusat distribusi tetap dibuka. Padahal, penghematan dapat diperoleh pada biaya infrastruktur tetap jika dilakukan konsolidasi. Seperti terlihat pada tabel 1, biaya infrastruktur pada skenario 1 lebih kecil dibandingkan pada skenario 2. Seperti telah dijelaskan sebelumnya, kebutuhan dari jaringan sebenarnya sudah dapat terpenuhi dengan 5 pusat distribusi. Akhirnya, secara keseluruhan biaya yang diperoleh untuk skenario 2 lebih tinggi dibandingkan dengan biaya skenario 1.

Secara tidak langsung hal ini menunjukkan keuntungan dan kerugian yang diperoleh dari konfigurasi terpusat dan tersebar. Skenario 1 bisa menghemat biaya karena semua operasi berusaha dilakukan pada tempat yang sesedikit mungkin. Keuntungannya jelas pada penurunan biaya fasilitas, namun bisa mengurangi kinerja kecepatan pengiriman kepada pelanggan. Sebaliknya skenario 2 menghasilkan konfigurasi yang cenderung mendekatkan pusat distribusi ke pelanggan. Dengan demikian waktu pemenuhan ke pelanggan bisa dipersingkat, dengan konsekuensi biaya infrastruktur yang lebih tinggi.

Berdasarkan perbandingan biaya pada tabel 1 dapat disimpulkan bahwa biaya total yang terendah diperoleh pada permasalahan 3 dimana durasi changeover diperpendek dari 24 jam (1 hari) menjadi hanya 12 jam dan batas perbedaan utilisasi ditingkatkan 2 kali lipat dari 50 menjadi 100. Durasi pergantian produk sangat berpengaruh terhadap alokasi produksi dan biaya. Dengan dikuranginya durasi pergantian produk (changeover) dari tiap-tiap pabrik dari 24 jam menjadi 12 jam menyebabkan alokasi harian pabrik tidak banyak terbuang. Hal ini berpengaruh pada tingkat produksi pabrik terhadap produk yang

meningkat sehingga mengurangi produk yang di-outsource dari pihak ketiga. Hal ini terbukti dari tabel 1 dimana biaya outsource untuk permasalahan 3 adalah paling rendah karena outsource barang juga rendah.

5. KESIMPULAN DAN SARAN

Setelah dilakukan uji coba dan analisis terhadap perangkat lunak yang dibuat, maka dapat diambil kesimpulan sebagai berikut:

1. Model Mixed Integer Linear Programming (MILP) dapat dijadikan sebagai metode untuk menentukan desain jaringan yang optimal dari alokasi produksi dan distribusi pada jaringan rantai pasok dalam berbagai kondisi. Faktor-faktor yang perlu dipertimbangkan antara lain kapasitas pusat distribusi, permintaan area pelanggan, operasi harian pabrik, pemeliharaan pabrik, kapasitas produksi pabrik serta jumlah aliran produk dari pabrik ke pusat distribusi dilanjutkan ke area pelanggan. Selain hal tersebut, model ini juga mempertimbangkan biaya infrastruktur, biaya operasional, biaya bea cukai serta nilai tukar mata uang yang berlaku di tiap-tiap negara.

2. Dengan konfigurasi jaringan rantai pasok yang optimal dapat menghemat biaya infrastruktur dari pusat distribusi. Sehingga tidak perlu membangun semua pusat distribusi pada tempat yang diusulkan karena akan menambah biaya tetap dan biaya operasi pusat distribusi. 3. Dengan adanya perubahan perlakuan pada

penentuan alokasi dari pusat distribusi ke area pelanggan, mampu menghemat biaya transportasi tahunan pabrik karena pabrik mengetahui jarak minimal antar pusat distribusi dengan area pelanggan.

4. Semakin besar faktor utilisasi dan semakin kecil faktor changeover, bisa mengurangi biaya tahunan yang dikeluarkan terutama biaya outsource produk dari pihak ketiga. 5. Hasil dari variabel keputusan yang didapat

telah memenuhi semua batasan yang ada pada model optimasi.

Implementasi model MILP terhadap masalah alokasi produksi dan distribusi juga membuka banyak kesempatan untuk penelitian lebih lanjut. Pada model ini semua variabel dianggap konstan. Padahal dalam kenyataannya baik permintaan maupun biaya-biaya seringkali tidak dapat dipastikan. Oleh karena itu, studi yang memperhitungkan faktor ketidakpastian berbagai

variabel dalam masalah alokasi produksi dan distribusi akan memberikan hasil yang bermanfaat.

6. DAFTAR PUSTAKA

Akkermans, H., Paul Bogerd and B. Vos (1999),

Virtuous and Vicious Cycles on the Road Towards International Supply Chain Management, International Journal of Operations and Production Management, Vol. 19, No. 5/6, pp. 565 – 581.

Goetschalckx, M., Vidal, C.J., Dogan, K., (2002).

Modeling and design of global logistics systems: a review of integrated strategic and tactical models and design algorithms. European Journal of Operational Research 143, 1–18.

Holmstrom, K., Goran, A.O.,Edvall, M.M. 2007.

User's Guide For Tomlab 5.9, Tomlab Optimization.

Kaihara, T., (2003). Multi-agent based supply chain modeling with dynamic environment.

International Journal of Production Economics 85, 263–269.

Tsiakis, P., Shah, N., Pantelides, C.C. (2001).

Design of multiechelon supply chain networks under demand uncertainty. Industrial Engineering and Chemistry Research 40, 3585–3604.

Tsiakis, P., Papageorgiou, L. G. (2008). Optimal production allocation and distribution supply chain networks. International Journal of Production Economics 111, 468-483.

Vidal, C., Goetschalckx, M. (1997). Strategic production–distribution models: a critical review with emphasis on global supply chain models. European Journal of Operational Research 98, 1–18.

Pujawan, I. N. (2005). Supply Chain Management. Institut Teknologi Sepuluh Nopember Surabaya.

7. LAMPIRAN

Berikut ini ditampilkan data-data penting yang digunakan dalam implementasi model yang dikembangkan. Data selengkapnya dapat diperoleh dari penulis.

Tabel 2 Nilai produk harian yang diharapkan per pabrik (ton/hari)

PL1 PL2 PL3 PL4 PL5 PL6 73.4 12 35.1 34.4 11 10

Tabel 3 Biaya produksi satuan per produk

per pabrik (rmua/kg)

Produk Pabrik Produksi

PL1 PL2 PL3 PL4 PL5 PL6 P1 4.68 4.53 5.17 5.04 4.27 4.26 P2 3.23 3.17 3.21 3.87 3.12 3.97 P3 4.18 4.19 5.17 4.35 3.71 3.7 P4 2.48 2.71 2.54 2.74 2.43 2.42 P5 1.43 1.49 1.55 1.41 1.28 1.27 P6 2.15 2.15 2.22 2.4 2.07 2.06

Tabel 4 Biaya transportasi antara pabrik dengan pusat distribusi (rmu/kg) Dari/ ke pabrik Pusat distribusi DC1 DC2 DC3 DC4 DC5 DC6 PL1 0 0.062 0.081 0.053 0.051 0.056 PL2 0.065 0.089 0.127 0.077 0.071 0.077 PL3 0.083 0.126 0 0.141 0.125 0.119 PL4 0.107 0.138 0.182 0 0.143 0.144 PL5 0.183 0.236 0.117 0.038 0 0.038 PL6 0.168 0.178 0.236 0.117 0.038 0

Tabel 5 Biaya berhubungan dengan pembangunan pusat distribusi

Produk

DC1 DC2 DC3 DC4 DC5 DC6

Biaya tetap infrastruktur (.000 rmu)

4300 2900 3100 2200 1300 1500

Biaya penanganan material tiap produk (rmu/kg)

P1 0.07 0.068 0.077 0.076 0.064 0.064 P2 0.048 0.048 0.048 0.058 0.047 0.06 P3 0.063 0.063 0.077 0.065 0.056 0.056 P4 0.037 0.041 0.038 0.041 0.036 0.036 P5 0.021 0.022 0.024 0.021 0.019 0.019 P6 0.032 0.032 0.033 0.036 0.031 0.031

Tabel 5 Permintaan pelanggan per produk (ton)

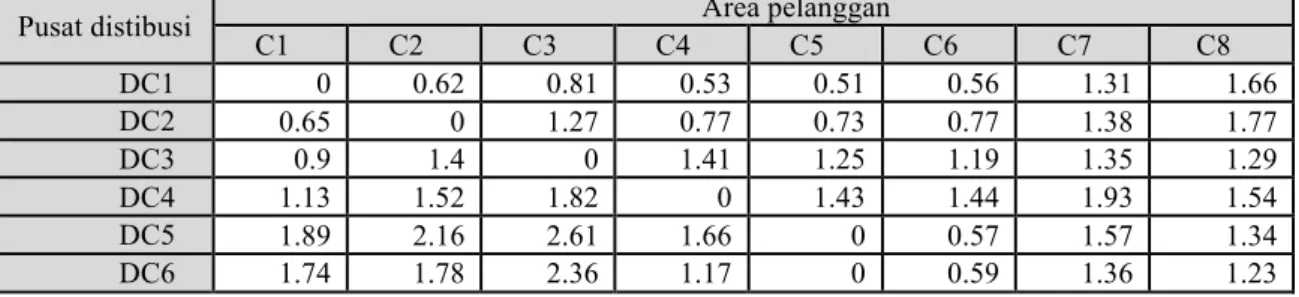

Tabel 6 Biaya transportasi antara pusat distribusi dengan area pelanggan (rmu/kg)

Pusat distibusi Area pelanggan

C1 C2 C3 C4 C5 C6 C7 C8 DC1 0 0.62 0.81 0.53 0.51 0.56 1.31 1.66 DC2 0.65 0 1.27 0.77 0.73 0.77 1.38 1.77 DC3 0.9 1.4 0 1.41 1.25 1.19 1.35 1.29 DC4 1.13 1.52 1.82 0 1.43 1.44 1.93 1.54 DC5 1.89 2.16 2.61 1.66 0 0.57 1.57 1.34 DC6 1.74 1.78 2.36 1.17 0 0.59 1.36 1.23

Produk Area pelanggan

C1 C2 C3 C4 C5 C6 C7 C8 P1 5701 3665 3398 2686 1342 2310 2436 1819 P2 2116 365 1468 1355 910 630 1049 748 P3 3246 887 1369 1353 609 410 1219 679 P4 2582 295 3016 466 556 700 1436 906 P5 3683 437 2284 922 794 690 1578 844 P6 294 64 311 1173 130 110 172 323