Prosiding Pertemuan dan Presentasi Ilmiah – Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2013 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 26 Juni 2013

KONSEP PENINGKATAN KINERJA OPERASI TUNGKU

ME-11 UNTUK PROSES REDUKSI GAGALAN PELET UO

2MENJADI SERBUK UO

2Achmad Suntoro

Pusat Rekayasa Perangkat Nuklir – BATAN Komplek Puspiptek, Gedung 71, Lantai 2, Serpong suntoro@batan.go.id

ABSTRAK

KONSEP PENINGKATAN KINERJA OPERASI TUNGKU ME-11 UNTUK PROSES REDUKSI PADA PROSES FABRIKASI BAHAN BAKAR NUKLIR PLTN. Tungku ME-11 di Instalasi Elemen Bakar Eksperimental (IEBE) PTBN-BATAN didisain sebagai perangkat untuk daur ulang bahan bakar nuklir gagalan, yaitu untuk mengubah pelet UO2 gagalan menjadi serbuk UO2 (melalui proses kalsinasi dan

reduksi) sehingga dapat diproses kembali hingga memenuhi persyaratan. Infra struktur tungku ME-11 oleh pabrikan dibuat bersifat umum sehingga bisa digunakan untuk proses kalsinasi dan reduksi, akan tetapi dalam kontrak pengadaan tungku tersebut di IEBE, tungku ME-11 hanya disiapkan untuk proses kalsinasi saja, dan tidak termasuk untuk proses reduksi. Proses kalsinasi adalah pemanasan menggunakan atmosfir udara dan proses reduksi pemana san menggunakan atmosfir gas hidrogen. Dalam makalah ini, akan dijelaskan proses kegiatan untuk meningkatkan kemampuan tungku ME-11 tersebut agar dapat digunakan untuk proses reduksi dengan titik berat penjelasan pada pondasi teknik pendekatan disainnya. Berpijak pada pengalaman kerja mengoperasikan, merawat, dan melakukan refurbishing perangkat tungku yang menggunakan gas hidrogen, serta mengacu pada petunjuk operasional untuk disain perangkat yang menggunakan gas hidrogen, kegiatan menigkatkan kinerja ini dilakukan. Pola standard evaluasi resiko perangkat EN-1050 dari European Comitee for Standardization (CEN) digunakan untuk mengevaluasi sistem tungku untuk digunakan proses reduksi. Instrumentasi dan kendali perangkat yang menggunakan gas hidrogen, tidak hanya bertanggung jawab pada proses yang berlangsung, tetapi juga pada keselamatan. Oleh karena itu, sistem safety-barrier tambahan beserta alat bantunya menjadi sentral obyek kegiatan ini. Konsep yang dijelaskan dalam makalah ini telah diimplementasikan di sistem tungku ME-11 dan telah diuji oleh tim jaminan kwalitas PTBN. Hasil pengujian tersebut menyatakan bahwa operasional tungku ME-11 untuk proses reduksi dapat diterima untuk beroperasi.

Kata Kunci : tungku proses reduksi, pencegahan kecelakaan hidrogen, keselamatan operasi, safety barrier.

ABSTRACT

A CONCEPT OF OPERATIONAL PERFORMANCE ENHANCEMENT OF THE ME-11 FURNACE FOR REDUCTION PROCESS AT THE NUCLEAR FUEL FABRICATION PROCESS FOR NPP. The ME-11 furnace in the Experimental Fuel Element Installation (EFEI) of PTBN-BATAN was designed as an equipment for recycling process of any unacceptable nuclear fuel product. The unacceptable fuel, in the form of UO2 pellet, has to be changed into UO2 powder (through the calcination and reduction processes) so that

it can be reprocessed to meet the requirements. The infrastructure of the ME-11 furnace made by the manufacturer is in a general nature that can be used for calcination and reduction processes, however in the procurement contract of the furnace for the EFEI, the ME-11 furnace is submitted for calcination process only, and not for both calcination and reduction process. The calcination is a heating process using air environment while the reduction process using hydrogen gas environment. In this paper, the process of activities to enhance the furnace ME-11 so that it can be used for reduction process will be described with emphasized explanation on its fundamental design approach. Based on work experiences in operating, maintaining, and refurbishing of furnace using hydrogen gas, as well as referring to the practical instructions for design of any equipment that uses hydrogen gas, the enhancement is to be done. Standard pattern of risk evaluation for machinery EN-1050 of the European Comitee for Standardization (CEN) is used to evaluate the furnace system for the reduction process. Intrumentation and control for a system using hydrogen gas, is not only responsible for the on-going process, but also on its safety. Therefore, additional of the safety-barrier system including its accesories becomes the central object of this activity. The concept explained in this paper has been implemented and tested by the quality assurance team of PTBN. The test result says that the ME-11 furnace for the reduction process is acceptable to operate.

1. PENDAHULUAN

Gambar 1. Siklus operasi pembuatan bahan bakar nuklir PLTN.

Tungku kalsinasi dan reduksi ME-11 di Instalasi Elemen Bakar Eksperimen (IEBE) PTBN-BATAN pada bagan Gambar 1 digunakan untuk proses daur ulang, yaitu merubah produk gagalan dari proses fabrikasi bahan bakar nuklir berupa pelet

UO2 menjadi serbuk UO2 sehingga produk gagalan

tersebut dapat diproses kembali menjadi bahan bakar yang memenuhi persyaratan.

Namun demikian sesuai dengan kontrak pengadaan tungku ME-11 tersebut bersama dengan perangkat lainnya di IEBE, tungku ME-11 hanya disiapkan untuk proses kalsinasi saja, dan tidak termasuk untuk proses reduksi meskipun infra struktur tungku ME-11 tersebut bisa dibuat untuk proses reduksi. Proses kalsinasi menggunakan atmosfir udara dan proses reduksi menggunakan atmosfir gas hidrogen. Dalam makalah ini, akan dijelaskan konsep bagaimana tungku ME-11 yang semula hanya bisa digunakan untuk proses kalsinasi, ditingkatkan kinerjanya hingga mampu dan layak untuk digunakan dalam proses reduksi.

Dalam proses yang melibatkan penggunaan gas hidrogen, prediksi terjadinya kecelakaan perlu dikembangkan sehingga antisipasi yang tepat dapat disiapkan, karena gas hidrogen dapat meledak untuk suatu kondisi tertentu. Tungku reduksi ME-11 akan bekerja menggunakan gas hidrogen sehingga mempunyai potensi terjadi kecelakaan akibat ledakan gas hidrogen. Oleh karena itu sistem keselamatan tungku dari kecelakaan gas hidrogen akan menjadi sentral perhatian dalam mengaktifkan proses reduksi tersebut.

2. TEORI

2.1 POTENSI KECELAKAAN HIDROGEN

Secara umum, penyebab kecelakaan dalam

sebuah pabrik yang menggunakan hidrogern

digolongkan menjadi lima kelompok seperti

ditunjukkan pada Gambar 2. Kelima kelompok tersebut bisa dicegah terjadinya dengan mencegah

terjadinya (a). kebocoran, (b). terbentuknya

komposisi berpotensi terbakar/meledak, dan (c).

timbulnya pemicu kebakaran / ledakan[1].

Gambar 2. Identifikasi gangguan keselamatan penggunaan gas hidrogen[1].

Dari lima kelompok penyebab tersebut, hanya

penyebab pertama yaitu combustion yang

kemungkinannya tinggi bisa terjadi pada sistem tungku reduksi ME-11, karena operasi tungku ME-11 tidak menggunakan hidrogen suhu rendah maupun tekanan tinggi. Hydrogen embritlement karena high temperature hydrogen attack (HTHA) tidak mungkin terjadi karena tekanan dan suhu kerja tungku ME-11

berada dibawah kurva Nelson[2].

Serbuk UO2

Peletisasi serbuk

UO

2Elemen Bakar Nuklir

Tungku ME-11 (Kalsinasi dan Reduksi)

PLTN

Gagalan pelet UO2 pelet baik

pelet gagal

Kecelakaan hidrogen

Prosiding Pertemuan dan Presentasi Ilmiah – Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2013 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 26 Juni 2013

A B

C D

Gambar 3. Prinsip dapat terjadinya combustion: kebakaran / ledakan[3].

Combustion atau pembakaran bisa

menyebabkan kebakaran atau ledakan, dan dapat terjadi jika tiga unsur seperti pada Gambar 3 terpenuhi keberadaannya, yaitu fuel dan oksigen harus ada pada komposisi tertentu ketika bertemu dengan pemicu (ignition). Untuk combustion pada gas hidrogen, oksigen dapat berasal dari udara, sehingga campuran gas hidrogen dengan udara menjadi unsur penentu.

Gambar 4 adalah karakteristik gas hidrogen dengan udara (prosentase volume) untuk combustion. Angka prosentase tersebut dipengaruhi oleh suhu dan tekanan gas saat itu. Jika suhu gas naik, maka daerah aman (safe area) menjadi menyempit, serta jika tekanan gas naik maka daerah aman menjadi sedikit

melebar[4]. Tekanan dari ledakan akan membesar

dengan bertambahnya volume campuran gas

hidrogen tersebut[5].

Gambar 4. Karakteristik campuran (volume) gas hidrogen dan udara pada tekanan 1 atmosfir dan suhu kamar[6].

Ada lima pemicu combustion gas hidrogen,

yaitu[1]: (1) Efek inverse dari Joule-Thomson, (2) api

atau letikan api, (3) difusi gas, (4) kompresi adiabatik

yang tiba-tiba, dan (5) permukaan yang panas. Dari lima pemicu ledakan tersebut, hanya nomor (2) dan (5) yang mungkin terjadi pada sistem tungku ME-11, karena proses reduksi di ME-11 tidak menggunakan hidrogen bertekanan tinggi. Selain kelima pemicu tersebut, sebuah ledakan bisa juga menjadi pemicu untuk ledakan lainnya[5]. Energy pemicu sebesar 20

J akan mampu membakar atau meledakkan gas

hidrogen jika komposisinya memungkinkan[6].

2.2 KESELAMATAN OPERASI PERANGKAT

Dalam dunia industri, keselamatan di

kelompokkan menjadi tiga bagian, yaitu keselamatan personil ketika sedang bekerja, keselamatan personil ketika sedang tidak bekerja, dan keselamatan

proses[7]. Keselamatan operasi perangkat yang

dimaksud dalam tulisan ini adalah gabungan dari keselamatan personil yang sedang bertugas dan keselamatan prosesnya.

Evaluasi keselamatan proses sebuah pabrik dapat dilakukan melalui analisis keselamatan yang meliputi diantaranya pembelajaran (study) struktur dan fungsi proses secara sistimastis serta identifikasi

titik-titik yang berpotensi menjadi penyebab

kecelakaan[8]. Gambar 5 adalah Swiss Cheese model

kemungkinan terjadinya kecelakaan (accident) pada sebuah pabrik[9].

Kecelakaan bisa terjadi bukan saja karena perangkat keras dari pabrik yang gagal bekerja sesuai dengan prosesnya, tetapi juga bisa disebabkan oleh faktor A, B, C, dan D pada Gambar 5. International

Nuclear Safety Advisory Group (INSAG)

memperkenalkan istilah safety culture dalam rangka peningkatan keselamatan, yaitu melalui peningkatan kinerja manajemen dan organisasi pelaksanaan

operasi perangkat[10], yaitu peningkatan kinerja A, B,

C, dan D pada Gambar 5.

Gambar 5. Swiss Cheese model: Jalur kemungkinan terjadinya kecelakaan dalam sebuah pabrik[9].

Ignition Oxygen

Fuel

Combustion

hidrogen 0 4% 75% 100%

96% 0

25%

18% 59%

82% 41%

100% Explosive area

Burning area Burning area Safe area

Safe area

Safety-barrier, adalah bagian pertahanan terkhir dari pabrik dalam usahanya untuk mencegah terjadinya kecelakaan. Disain safety-barrier dapat berupa fisik atau non-fisik (instrumentasi dan kendali) untuk mencegah, mengendalikan, atau mengurangi kejadian-kejadian yang tidak diinginkan seperti kecelakaan[11].

Konsep kerja safety barrier[12] dijelaskan

menggunakan Gambar 6. Safety-barrier bekerja jika terjadi kelainan pada pabrik (yang diketahui dari proses deteksi) untuk kemudian operator harus bertindak sehingga sistem pabrik secara menyeluruh berada pada posisi aman. Kelainan yang terjadi tersebut bisa berasal dari lubang-lubang kelemahan pada A, B, C, dan D pada Gambar 5, dan atau dari kerusakan komponen perangkat keras pada pabrik.

Gambar 6. Konsep safety barrier dalam mencegah kecelakaan[12].

Untuk kondisi tertentu, operator pada Gambar 6 sering digantikan oleh perangkat elektronik seperti mikrokontroler atau PLC (Programmable Logic Controller) karena memerlukan diagnosa dan atau tindakan cepat. Dalam hal tertentu, kecepatan bertindak operator pada konsep safety-barrier sangat diperlukan untuk mencegah terjadinya kecelakaan sehingga redundancy dengan sistem instrumentasi dan kendali diperlukan.

Dalam usaha peningkatan keselamatan

perangkat yang melibatkan penggunaan hidrogen, NASA memberikan petunjuk keharusan penggunaan

hal-hal sebagai berikut dalam disain perangkatnya[13]:

Safety Systems. Pendeteksian kegagalan yang berakibat kecelakaan, dan melakukan tindakan (control) pencegahannya.

Warning Systems. Pendeteksian kegagalan, dan tindakan memberi isyarat (warning) jika kondisi tidak normal terjadi.

Fail-Safe Design. Jika terjadi kegagalan, sistem harus dihentikan dan diarahkan kepada kondisi (state) ter-aman bagi operator dengan minimum kerusakan.

Redundant Safety. Sistem redundancy harus diterapkan.

Melalui perangkat keras (hardware), usaha

peningkatan keselamatan juga telah banyak

dilakukan. Salah satu bentuk usaha tersebut adalah

European Comitee for Standardization (CEN)

mengeluarkan standard EN-1050 untuk proses evaluasi resiko suatu perangkat (machinery) yang digambarkan prosedur pelaksanaannya menggunakan flowchart pada Gambar 7.

Keselamatan adalah terminologi yang bersifat relatip, karena hampir tidak mungkin membuat

perangkat dengan resiko kegagalan nol[14]. Usaha

peningkatan keselamatan perangkat dicapai dengan toleransi resiko yang dapat diterima pada saat tersebut (posisi END dalam Gambar 7). karena sangat mungkin (dilain waktu) ditemukan teknologi baru yang dapat menghasilkan suatu cara dengan toleransi resiko yang lebih kecil.

Gambar 7. Flowchart evaluasi resiko pada perangkat, EN-1050 standard[14].

Hasil evaluasi dari resiko analisis yang dinilai berada diluar toleransi yang dapat diterima (posisi Reduce risk dalam Gambar 7) harus ditindak lanjuti dengan cara perbaikan, tambahan, atau modifikasi sehingga batas toleransi resiko dapat diterima (keselamatan meningkat). Dari evaluasi tersebut, beberapa bagian tertentu dari status tungku ME-11 ditemukan berada pada posisi ini, sehingga memerlukan tambahan dan modifikasi pada bagian safety-barrier nya.

3. TATA KERJA

Kegiatan penelitian ini berkaitan dengan

perekayasaan perangkat yaitu mengaktifkan proses reduksi yang menggunakan gas hidrogen. Oleh karena itu, kegiatan yang dilakukan adalah hal-hal

START

Determine the machine limits

Identify the hazard

Prosiding Pertemuan dan Presentasi Ilmiah – Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2013 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 26 Juni 2013 yang berkaitan dengan keselamatan untuk perangkat

yang menggunakan gas hidrogen. Penelitian

mengarah kepada sumber penyebab terjadinya kecelakaan, dalam hal ini adalah kecelakaan ledakan gas hidrogen pada tungku reduksi, untuk dicegah terjadinya. Untuk itu, struktur perangkat & sistem operasi proses yang ada pada tungku ME-11 dianalisis dan dievaluasi menggunakan standard keselamatan disain perangkat yang menggunakan gas hidrogen[6,7, 11,12]. Langkah operasioal, flowchart pada Gambar 7 dari European Normalisation Standard, EN-1050, digunakan.

Secara singkat, langkah-langkah dari konsep tersebut di atas adalah sebagai berikut:

Melakukan penelitian / studi untuk pemahaman

terhadap:

Proses reduksi U3O8 menjadi UO2.

Karakteristik gas hidrogen pada potensinya

terhadap ledakan gas.

Evaluasi tungku ME-11untuk proses reduksi.

Melakukan pengembangan:

Membuat disain konsep untuk menanggulangi

kekurangan dalam rangka peningkatan kinerja sistem tungku (agar bisa untuk proses reduksi).

Membuat analisis menggunakan Fault Tree

Analysis (FTA) terhadap sistem tungku ME-11 setelah ditambah dengan disain konsep

(bentuk fisik pelet) harus dirubah bentuk fisiknya

menjadi serbuk UO2 melalui proses kalsinasi dan

reduksi agar dapat diproses kembali menjadi pelet

UO2 yang memenuhi persyaratan. Kedua proses ini

dilakukan menggunakan tungku ME-11. Proses

kalsinasi dilakukan dengan pemanasan pelet UO2

memakai atmosfir udara, dan terjadi reaksi kimia sebagai berikut (U3O8 berupa serbuk):

3 UO2 + O2 U3O8 (1)

Proses kalsinasi tersebut dilakukan di ruang tungku

dengan suhu 400oC – 500oC dan waktu pemanasan 1

sampai 3 jam[15].

Serbuk U3O8 dari hasil rekasi (1) kemudian

diproses reduksi di ruang tungku dengan suhu 750oC

dan waktu pemanasan 3 jam[16] menggunakan gas

hidrogen. Terjadi reaksi sebagai berikut:

U3O8 + 2 H2 3 UO2 + 2 H2O (2)

Gas H2 diberikan berlebihan sehingga lebihan sisa

reaksi dikeluarkan dari tungku dan dibakar di ruang

pembakaran, sedangkan uap air (H2O) yang terbentuk

dari reaksi (2) dipisahkan dari gas H2 sisa reaksi dengan proses pengembunan untuk kemudian di

keluarkan dari tungku. Gas H2 sisa reaksi dikeluarkan

dari tungku dan dibakar di ruang bakar gas buang agar gas tersebut tidak berakumulasi sehingga membentuk campuran dengan udara pada komposisi yang berpotensi meledak.

3.2 EVALUASI RESIKO TUNGKU ME-11

Tungku ME-11 adalah muffle furnace dengan filamen pemanas di luar ruang tungku (indirect heating). Oleh karena itu untuk operasi reduksi, kemungkinan pemicu ledakan di ruang tungku hanya berasal dari permukaan panas dinding ruang tungku. Api atau percikan api sebagai pemicu ledakan hanya bisa terjadi di ruang pembakaran gas buang, yaitu ketika operator menyalakan api (percikan) atau jika api telah nyala.

Operasi reduksi menggunakan gas hidrogen bertekanan rendah (lebih tinggi sedikit dari tekanan udara luar), oleh karena itu kemungkinan kebocoran pada sistem pemipaan adalah rendah, dan sistem deteksinya diserahkan pada sistem deteksi kebocoran gas hidrogen gedung, dan tidak menjadi obyek dalam penelitian ini. Oleh karena itu, dua potensi ledakan di sistem tungku ME-11 yang menjadi obyek dalam penelitian ini adalah di ruang tungku dan ruang bakar gas buang.

Tungku ME-11 disain pabrikan dapat untuk proses kalsinasi dan reduksi, tetapi untuk paket kontrak instalasi di IEBE-PTBN tidak mencakup untuk proses reduksi. Sistem instalasi pemipaan gas dan lainnya untuk proses reduksi, mayoritas terintegrasi dengan proses kalsinasi. Oleh karena itu operasional proses reduksi dapat dijalankan dengan sistem tungku ME-11 yang ada, tetapi masalah keselamatan operasi-nya perlu dievaluasi untuk ditindak lanjuti.

Evaluasi menggunakan standard EN-1050 dengan batasan operasi perangkat proses reduksi, jenis kecelakan yang mungkin terjadi ledakan gas hidrogen, dan estimasi resiko berasal dari pemberian gangguan operasi (Gambar 7). Dari pengalaman kerja

mengoperasikan, merawat dan melakukan

refurbishing tungku listrik yang menggunakan gas

hidrogen dalam operasinya[17-22], ada 13 jenis

gangguan yang mempunyai kemungkinan sering terjadi dalam operasi dan akan digunakan. Hasil penelitian untuk evaluasi tersebut ditunjukkan pada Tabel 1.

untuk mengatasi ganguan yang terjadi. Tindakan akibat gangguan diserahkan kepada operator tungku.

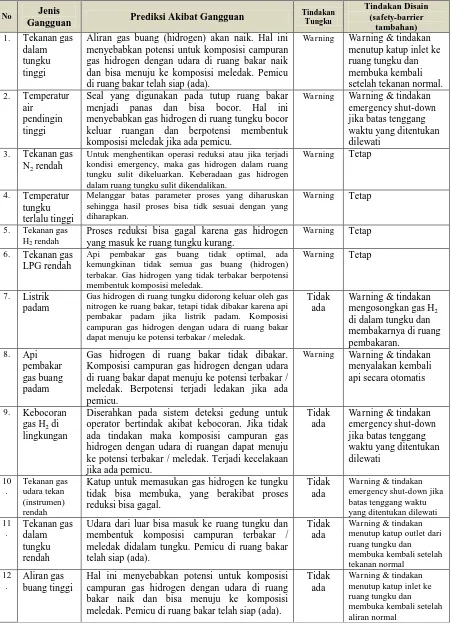

Tabel 1. Gangguan operasi pada proses reduksi untuk estimasi resiko pada existing tungku ME-11

No Jenis

Gangguan Prediksi Akibat Gangguan

Tindakan menyebabkan potensi untuk komposisi campuran gas hidrogen dengan udara di ruang bakar naik dan bisa menuju ke komposisi meledak. Pemicu di ruang bakar telah siap (ada).

Warning Wa rning & tindakan menutup katup inlet ke ruang tungku dan menyebabkan gas hidrogen di ruang tungku bocor keluar ruangan dan berpotensi membentuk komposisi meledak jika ada pemicu.

Warning Wa rning & tindakan emergency shut-down

Untuk menghentikan operasi reduksi atau jika terjadi kondisi emergency, maka gas hidrogen dalam ruang tungku sulit dikeluarkan. Keberadaan gas hidrogen dalam ruang tungku sulit dikendalikan.

Warning Tetap

4. Temperatur

tungku terlalu tinggi

Melanggar batas parameter proses yang diharuskan sehingga hasil proses bisa tidk sesuai dengan yang yang masuk ke ruang tungku kurang.

Warning Tetap

6. Tekanan gas

LPG rendah

Api pembakar gas buang tidak optimal, ada kemungkinan tidak semua gas buang (hidrogen) terbakar. Gas hidrogen yang tidak terbakar berpotensi membentuk komposisi meledak.

Warning Tetap

7. Listrik

padam

Gas hidrogen di ruang tungku didorong keluar oleh gas nitrogen ke ruang bakar, tetapi tidak dibakar karena api pembakar padam jika listrik padam. Komposisi campuran gas hidrogen dengan udara di ruang bakar dapat menuju ke potensi terbakar / meledak.

Tidak ada

Wa rning & tindakan

mengosongkan gas H2

di dalam tungku dan membakarnya di ruang Komposisi campuran gas hidrogen dengan udara di ruang bakar dapat menuju ke potensi terbakar / meledak. Berpotensi terjadi ledakan jika ada pemicu.

Warning Wa rning & tindakan menyalakan kembali api secara otomatis

9. Kebocoran

gas H2 di lingkungan

Diserahkan pada sistem deteksi gedung untuk operator bertindak akibat kebocoran. Jika tidak ada tindakan maka komposisi campuran gas hidrogen dengan udara di ruangan dapat menuju ke potensi terbakar / meledak. Terjadi kecelakaan jika ada pemicu.

Tidak ada

Wa rning & tindakan emergency shut-down membentuk komposisi campuran terbakar / meledak didalam tungku. Pemicu di ruang bakar telah siap (ada).

Tidak ada

Warning & tindakan menutup katup outlet dari ruang tungku dan

Hal ini menyebabkan potensi untuk komposisi campuran gas hidrogen dengan udara di ruang bakar naik dan bisa menuju ke komposisi meledak. Pemicu di ruang bakar telah siap (ada).

Tidak ada

Prosiding Pertemuan dan Presentasi Ilmiah – Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2013 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 26 Juni 2013 No Jenis

Gangguan Prediksi Akibat Gangguan

Tindakan yang masuk ke ruang tungku kurang.

Tidak ada

Wa rning

Selain gangguan operasi pada Tabel 1, tungku

ME-11 tidak mempunyai sistem vacuum.

Safetygram#4-untuk-gas-hidrogen mengharuskan

proses vacuum untuk instalasi yang akan dilalui hidrogen, jika instalasi tersebut tidak sederhana[6]. Instalasi pada ME-11 tidak sederhana karena ada tempat didalam tungku yang memungkinkan untuk udara terjebak. Dudukan dua plat siku memanjang terlungkup dan berongga direkatkan oleh las titik berpotensi menyimpan udara dan sulit keluar hanya dengan flushing gas nitrogen[23]. Prosentase volume hidrogen dan udara didalam rongga tersebut dapat berpotensi pada posisi terbakar / meledak sedangkan pemicu permukaan panas telah tersedia dari dinding tungku. Jika hal ini terjadi maka ledakan di rongga akan terjadi dan dapat menjadi pemicu ledakan yang lebih besar[5]. Oleh karena itu, sistem vacuum perlu ditambahkan.

Gas hidrogen diperbolehkan masuk ke ruang tungku setelah suhu di ruang tungku mencapai diatas suhu tertentu (dapat diatur nilainya - programmable). Jika syarat ini telah terpenuhi, sistem tungku akan memberi isyarat (lampu) dan operator secara manual memasukkan gas hidrogen ke ruang tungku dengan menekan sebuah tombol. Untuk meningkatkan kewaspadaan operator dalam operasi, dibuatkan juga opsi otomatis sehingga konsentrasi operator pada pengawasan operasi secara menyeluruh menjadi lebih baik.

3.3 KONSEP MODIFIKASI & TAMBAHAN

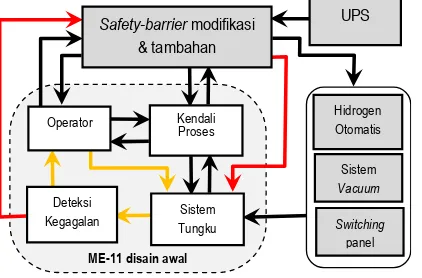

Gambar 8. Pengendalian sistem tungku ME-11, disain modifikasi & tambahan.

Dari hasil evaluasi, dan mengacu pada petunjuk

operasional penggunaan hidrogen[6,7,11-13], sistem

keselamatan tungku ME-11 untuk proses reduksi perlu tambahan pada safety-barrier nya, dan modifikasi minor untuk sistem operasi proses nya. Deskripsi tambahan sistem keselamatan tersebut ada di [24], dan diagram blok perubahan sistem pengendalian tungku ME-11 ditunjukkan pada

Tabel 2. Pengelompokan Jenis gangguan.

* Menjadi Gagal #2 jika saat itu gas N2 yang beroperasi. ** Menjadi Gagal #4 jika saat itu gas N2 yang beroperasi.

Konsep modifikasi & tambahan safety-barrier dikelompokan menjadi 4 jenis kegagalan (Gagal #1 s/d #4) seperti pada Tabel 2. Sinyal gagal akan muncul karena dipicu oleh gangguan, dan gangguan tersebut beberapa harus diatasi oleh operator maupun

safety-barrier bersama dengan tidak ada saling

ketergantungan. Jika operator maupun safety-barrier tidak mampu mengatasi gangguan tersebut dalam tenggang waktu yang ditentukan, maka safety-barrier akan menghentikan operasi tungku secara emergency shut-down (menggunakan timer).

Tenggang waktu delay #1 s/d #4 pada Gambar 9 digunakan untuk mengatasi gangguan. Jika gangguan dapat diatasi maka proses reduksi dilanjutkan (N), dan jika tidak dapat diatasi maka proses reduksi dihentikan. Nilai delay ditentukan berdasarkan pengalaman kerja operasi tungku dan dapat diubah (programmable).

No Jenis Gangguan Kelompok

1 Listrik padam*. Gagal#1

Kebocoran gas hidrogen di lingkungan.

Tekanan gas dalam tungku tinggi. Aliran gas buang tinggi.

Tekanan gas udara-tekan saat H2

ber-operasi rendah**. Suhu air pendingin naik.

Gagal#3

Tekanan gas nitrogen rendah. Temperatur tungku tinggi Aliran gas buang rendah Tekanan gas hidrogen rendah Tekanan gas LPG rendah Tekanan gas dalam tungku ketika

H2 mengalir rendah.

Gambar 9. Diagram alir / algoritma safety-barrier modifikasi & tambahan.

Konsep disain ini telah dianalisis

kemungkinannya terjadi kecelakaan gas hidrogen

menggunakan Fault Tree Analisis (FTA).

Disimpulkan bahwa ada dua lokasi kemugkinan terjadinya ledakan gas hidrogen, yaitu di ruang pembakaran gas buang dan di ruang tungku. Kecelakaan gas hidrogen akibat padamnya api pembakar gas buang sisa dan padamnya aliran listrik dari PLN dapat dihindari dengan safety-barrier tambahan ini. Detail proses FTA dapat dilihat di [25].

4. HASIL DAN PEMBAHASAN

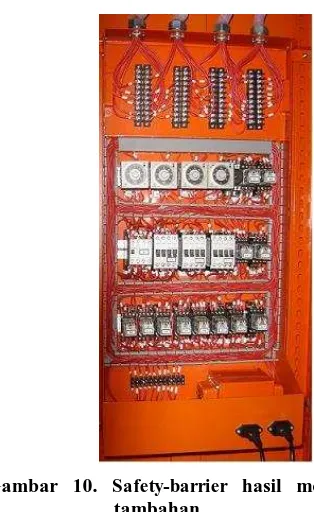

Tungku reduksi ME-11 telah siap digunakan sehingga tungku ME-11 menjadi lengkap bagian dari perangkat daur bahan bakar nuklir gagalan. Gambar 10 adalah safety-barrier hasil modifikasi dan tambahan tersebut yang telah dipasang di tungku ME-11. Operasi tungku telah diuji oleh tim jaminan kwalitas PTBN (pengujian dilakukan tanggal 17 Desember 2008 dan 9 Desember 2009) dan hasil pengujian dapat diterima untuk beroperasi. Pengujian meliputi langkah-langkah proses dan pemberian gangguan-gangguan yang terdefinisi ketika tungku beroperasi untuk melihat kinerja sistem tungku dalam mengatasi gangguan yang diberikan. Dokumentasi lengkap dari tungku ME-11 setelah ditingkatkan kinerjanya ada di [24]. Selain itu, kinerja operasional

secara terpisah untuk proses kalsinasi[26] dan

reduksi[27] juga telah diuji-coba dan sistem tungku dapat bekerja seperti yang dikehendaki.

Empat petunjuk disain perangkat yang

menggunakan gas hidrogen oleh NASA[13]

diimplemetasikan pada safety-barrier Gambar 10. Dua gangguan yang significant dari tungku ME-11 telah ditanggulangi, yaitu padamnya sumber daya listrik dari PLN dan padamnya api pembakar gas buang. Dua gangguan tersebut mempunyai potensi

tinggi untuk menjadi penyebab kecelakaan di tungku ME-11.

Gambar 10. Safety-barrier hasil modifikasi & tambahan.

Gangguan listrik padam ketika proses reduksi berlangsung berakibat status kerja sistem tungku pada posisi tidak aman. Ruang tungku berisi gas hidrogen yang didorong keluar oleh gas nitrogen ke ruang pembakaran, tetapi tidak dibakar karena api pembakarnya padam. Padamnya listrik telah menutup katup LPG sehingga membuat api tersebut padam.

Konsep untuk untuk memindahkan status kerja pada posisi aman (fail-safe design concept), mengharuskan api dari LPG tetap nyala dan membakar gas hidrogen hingga habis (posisi aman). Untuk itu diperlukan daya listrik dari Uninteruptable power Supply (UPS). UPS digunakan untuk mempertahankan agar pengendali suhu, katup gas buang, katup LPG, rangkaian timer, dan pemantik otomatis tetap dapat aktif bekerja ketika listrik padam guna pemindahan status kerja tersebut.

Gas hidrogen yang keluar dari tungku harus dibakar oleh nyala api dari gas LPG. Penyalaan gas LPG pada tungku ME-11 dilakukan secara manual oleh operator. Merujuk pada dokumen ES & H

manual untuk gas hidrogen[7] penyalaan api

pembakar gas hidrogen harus dilakukan tidak secara manual, tetapi menggunakan alat bantu seperti rangkaian elektronik. Oleh karena itu, sistem penyalaan api secara otomatis dilakukan dibawah kendali safety-barrier tambahan.

Gas LPG akan mudah terbakar jika komposisi campurannya dengan udara (mengandung udara) terletak diantara 1.81% s/d 8.86% dengan energi

panas yang cukup[28]. Oleh karena itu penempatan

pemantik untuk dapat membakar gas LPG yang

Emergency shutdown Oleh safety-barrier

Normal shutdown Oleh operator

Gagal#2 Gagal#3 Gagal#4

Gagal#1

Selesai N PE

delay#1 5 menit

delay#3 30 detik delay#2

15 detik

delay#4 operator

Operator: atur ke kondisi awal

Input Gangguan (tiga belas jenis: dari Tabel 2)

N N N

Prosiding Pertemuan dan Presentasi Ilmiah – Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2013 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 26 Juni 2013 keluar di ruang bakar dengan cepat harus disesuaikan

dengan karakteristik saluran keluar (outlet) dari gas LPG tungku ME-11. Dengan pemahaman tersebut, dapat ditentukan posisi pemantik yang tepat sehingga sistim penyalaan gas LPG otomatis dapat bekerja dengan cepat[29].

Penyalaan api LPG otomatis dipicu dari sebuah thermocouple yang mendeteksi panas dari api LPG tersebut. Jika api padam, thermocouple akan mengaktifkan sistem penyalaan otomatis tersebut. Ketika api padam, maka dibuat katup saluran gas keluar tungku menutup, sehingga ketika pemantik otomatis sedang berusaha menyalakan api LPG, tidak ada gas hidrogen yang keluar ke ruang bakar.

Untuk membuka dan menutup saluran saluran gas buang ke ruang bakar digunakan dua buah katup F2 dan F3, Katup F2 dekat dengan ruang tungku dan F3 dekat dengan ruang bakar. Kedua katup akan menutup serentak, tetapi untuk membukanya tidak serentak. Katup F3 dibuka terlebih dahulu beberapa detik baru kemudian F2 dibuka. Strategi ini dilakukan untuk menghindari efek hembusan (transient) dari tekanan gas ruang tungku yang keluar tiba-tiba yang berpotensi mematikan nyala api LPG, dan juga untuk menghindari efek puff-back[30] yaitu konsentrasi tinggi gas hidrogen ketika saat katup dibuka yang berpotensi menimbulkan ledakan.

5. KESIMPULAN

Tungku ME-11 di Pusat Teknologi Elemen Bakar Nuklir (PTBN) telah dapat berfungsi untuk proses kalsinasi dan reduksi. Pengalaman kerja merawat dan mengoperasikan tungku menggunakan gas hidrogen, petunjuk operasional untuk disain perangkat yang menggunakan gas hidrogen dari NASA, ES & H manual, Safetygram#4, dan standarad evaluasi resiko EN-1050 dari European Comitee for Standardization (CEN) digunakan dalam kegiatan mengaktifkan operasi reduksi dari tungku ME-11 ini. Dengan kegiatan ini tungku ME-11 menjadi perangkat lengkap untuk proses daur bahan bakar nuklir gagalan berupa pelet UO2 pada sistem fabrikasi bahan bakar nuklir untuk PLTN. .

6. UCAPAN TERIMA KASIH

Penulis sangat berterima kasih kepada saudara Djoko Kisworo, Triarjo, dan Dedi Haryadi staf Bidang

Bahan Bakar Nuklir – PTBN BATAN, atas bantuan

teknis-nya selama kegiatan instalasi dan percobaan berlangsung.

7. DAFTAR PUSTAKA

1. APREA J L., (2009) Hydrogen Energy

Demonstration Plant n Patagonia: Description

and Safety Issues., International Journal of Hydrogen Energy 34, 4684-4691.

2. NOWAKOWSKI J., (2011), Naphta

Hydrotreater E-6600E Failure., Anacortes NHT Investigation Report – July 21.

3. STAHL R., Innovative Explosion Protection.,

Available from:

http://www.rstahl.com/fileadmin/Dateien/tgus/ Documents/ExProtection_Global-America-Basics.pdf ., Diakses Desember 2012.

4. SCHROEDER V dan HOLTAPPELS K, (2005)

Explosion Characteristics of Hydrogen-Air and

Hydrogen-Oxygen Mixtures at Elevated

Pressures., International Conference on

Hydrogen Safety, HySafe ICHG, Pisa, Italy.

5. WAKABAYASHI K et.al., (2005) A Field

Explosion Test Of Hydrogen-Air Mixtures., International Conference on Hydrogen Safety, HySafe ICHG, Pisa, Italy.

6. ANONIM , (2006), ES & H Manual, Volume II, Part 18, Document 18.4 Hydrogen, Revision 3, January 12.

7. LUPER D., (2010), Create Effective Process

Safety Moments., American Institute of

Chemical Engineer.

8. LOPEZ G E, et.al., (2007), Optimization of

Solar Hydrogen Storage System: Safety Consideration., International Conference on Hydrogen Safety, HySafe ICHG, Pisa, Italy.

9. SONNEMANS JM dan KORVERS PMW.,

(2006), Accident in the chemical industry: are they foreseable?., Journal of Loss Prevention in the Process Industries, Vol. 19.

10. SORENSEN J N., (2002), Safety culture: a survey of the state-of-the-art., Reliability Engineering and System Safety., Vol. 76, Elsevier, London.

11. GOH S, CHANG B, JEONG I, KWON HT, dan MOON I., (1998), Safety Improvement by

Multimedia Operator Education System.,

Computers Chemistry Engineering, Vol. 22., Elsevier, London.

12. DUIJM NJ, MAKERT F., (2009), Safety-barrier diagram as a tool for modelling safety of hydrogen applications., International Journal od Hydrogen Enegy, Vol. 34., Elsevier, London. 13. NASA, (1997), Safety Standard For Hydrogen and Hydrogen System., Office of Safety and Mission Assurance, Washington DC.

14. ABB Stotz-Kontakt., (2003), Safety Handbook., Doc. No.: 1SAC 103 201 H 0201., Berlin. 15. LANGENATI R, NGATIJO, WINDARYATI

L, MUSTIKA D dan MAHPUDIN., (2008),

Studi Awal Oksidasi Gagalan Pelet Sinter UO2.

16. DAMMUNIR, (2007), Aspek Kinetika Reaksi

Kernel U3O8 dengan Gas H2 Terhadap

Karakteristik Energi Aktivasi, Konstanta Laju

Reaksi dan Rasio O/U Kernel UO2. Jurnal

Teknologi Bahan Nuklir, Vol. 3, No. 2, Juni. 17. SUNTORO A, LATIEF A, RACHMAWATI

M, (1996), Analisis Kerusakan Tungku Sinter

Pelet UO2 PEBN-BATAN., Urania., No. 6 /

Thn II., April.

18. SUNTORO A, LATIEF A, RACHMAWATI M, (1997), Disain Modifikasi Sistem Kendali

Suhu Tungku Sinter Pelet UO2 Degussa.,

Prosiding Seminar Penelitian Dasar Ilmu

Pengetahuan dan Teknologi Nuklir.,

Yogyakarta.

19. SUNTORO A., (1998), Solusi Alternatif Kegagalan Sistem Pengaman Tekanan Tinggi

Tungku Sinter DegussaTM PEBN-BATAN.,

Prosiding Presentasi Ilmiah Daur Bahan Bakar Nuklir IV., Jakarta., Desember.

20. SUNTORO A., (2005), Pengganti Hysteresis pada Kendali Tungku menggunakan Tabel Kebenaran., Publikasi Ilmiah PPI-KIM 2005., Juni.

21. SUNTORO A., (2005), Refurbishing Sistem

Kendali Suhu Tungku Sinter Pelet UO2.,

Prosiding PPI-PDIPTN 2005., Yogyakarta, Juli.

22. SUNTORO A., (2007), Teknik Sampling Data pada Sistem Kendali Suhu Tungku Sinter Pelet

UO2 ME-06., Prosiding Seminar Nasional Sains

dan Teknologi Nuklir PTNBR – BATAN.,

Bandung, Juli.

23. SUNTORO A., (2008), Sistem Switching Pompa Vakum Tambahan pada Tungku Reduksi ME-11., PRIMA, Vol. 4, No. 9, Juni. 24. SUNTORO A., (2011), Dokumen Teknis

Modifikasi Kendali Logik Proses Reduksi., PRPN, Revisi 3.

25. SUNTORO A., (2012), Fault Tree Analysis (FTA) Potensi Ledakan Gas Hidrogen Pada

Sistem Tungku Reduksi ME-11 Proses

Pembuatan Bahan Bakar Nuklir PLTN., Urania, Vol. 18, No. 2, Juni 2012..

26. SARTONO A, ZAHEDI, TRIARJO., (2009), Uji Fungsi Tungku Oksidasi ME-11., Prosiding Seminar Pengelolaan Perangkat Nuklir Tahun 2008., PTBN, Serpong 29 Juli.

27. SUTARYA D., (2009), Analisa Kinerja Tungku Oksidasi-Reduksi Muffle Furnace (ME-11)., Prosiding Seminar Pengelolaan Perangkat Nuklir Tahun 2009., PTBN, Serpong 19 Agustus.

28. MISHRA DP, RAHMAN A., (2003), An Experimental Study of Flamibility Limits of LPG/air mixture., FUEL., Vol. 82., Issue 7., Elsevier., London., May.

29. SUNTORO A, (2007), Pemantik LPG Otomatis untuk Pembakar Gas Hidrogen pada Proses

Reduksi Tungku ME-11., Prosiding PPI –

PDIPTB 2007, Pustek Akselerator dan Proses

Bahan –BATAN, Yogyakarta, Juli.

30. ANONIM, (2003), Electric Furnace., The Development Commisioner Ministry of SSI, New Delhi.

TANYA JAWAB

Anonim

- Kenapa H2O harus di trap??

A.Suntoro

- Karena gas buang hasil reduksi adalah H2

dan uap H2O, dan gas buang ini akan dibakar, dikhawatirkan upa H2O tersebut terurai menjadi H2 dan O2, sehingga terbentuk komposisi presentase H2 dan O yang mungkin bias meledak ketika dibakar. Oleh karena itu uap H2O harus ditrap dengan proses kondensasi.

Dewita

- Didalam reaksi tidak ada N2, mengapa dalam

diagram alir menjadi ada N2?

- Tekanan dimana yang naik, mengapa kalau

tekanan naik H2-nya harus ditutup?

A.Suntoro

- Gas N2 hanya digunakan untuk proses

flushing (pembersihan) setelah tungku

divakum

- Tekanan yang naik adalah tekanan diruang

![Gambar 2. Identifikasi gangguan keselamatan penggunaan gas hidrogen[1].](https://thumb-ap.123doks.com/thumbv2/123dok/3919649.1865038/2.595.111.525.95.310/gambar-identifikasi-gangguan-keselamatan-penggunaan-gas-hidrogen.webp)

![Gambar 3. Prinsip dapat terjadinya combustion: kebakaran / ledakan[3].](https://thumb-ap.123doks.com/thumbv2/123dok/3919649.1865038/3.595.86.236.103.225/gambar-prinsip-dapat-terjadinya-combustion-kebakaran-ledakan.webp)

![Gambar 6. Konsep safety barrierkecelakaan[12].](https://thumb-ap.123doks.com/thumbv2/123dok/3919649.1865038/4.595.316.537.231.507/gambar-konsep-safety-barrierkecelakaan.webp)