4

BAB II

TINJAUAN PUSTAKA

2.1. KARET ALAM

Tanaman karet adalah tanaman industri yang berasal dari Brazil dan mulai dibudidayakan tahun 1607. Tanaman karet hidup subur didaerah-daerah tropis dengan suhu rata-rata 25 – 30oC dan dapat tumbuh baik pada ketinggian 1 – 600 meter dari permukaan laut dengan curah hujan cukup tinggi antara 2000 – 2500 milimeter setahun [36].

Menurut Goutara et.al. (1985), lateks segar hasil sadapan berwarna putih susu sampai kuning tergantung dari klon tanaman karet. Goutara et.al. (1985) menambahkan juga bahwa berat jenis lateks 0,945, serum 1,02 dan karet 0,91 gr/cm3. Dengan adanya perbedaan berat jenis tersebut maka menyebabkan timbulnya krim pada permukaan lateks.

Lateks hasil sadapan terdiri dari suspensi partikel karet dalam cairan serum. Fraksi serum sebagian besar berupa air dan bahan lainnya dalam jumlah kecil yaitu karbohidrat, asam amino, protein, anion anorganik dan ion logam. Komposisi lateks alam segar dapat dilihat pada tabel 2.1.

Tabel 2.1. Komposisi Lateks Alam Segar [7]

Komponen Persentase (%)

Karet 35,62

Ekstrak aseton (lemak, lilin, resin) 1,65

Protein 2,03

Karbohidrat 0,34

Abu 0,7

Air 59,62

Webster dan Baulkwill (1989) juga menjelaskan bahwa disamping air dan hidrokarbon karet, lateks mengandung sedikit senyawa lainnya yang terdispersi atau terlarut dalam serum atau bergabung dengan globula karet. Senyawa tersebut adalah protein dan lemak. Senyawa ini menyelubungi lapisan permukaan dan sebagai pelindung partikel karet yang berpengaruh terhadap kemantapan lateks. Barney (1973) di dalam Rahayu (1999) menjelaskan juga bahwa sifat lateks mudah menggumpal yang disebabkan oleh penurunan muatan listrik (partikel protein).

5

Secara umum, penurunan listrik koloid lateks terjadi karena penurunan pH lateks, penambahan elektrolit, penambahan zat giat permukaan dan pengaruh enzim.

Karet alam adalah senyawaan hidrokarbon yang merupakan makromolekul poliisoprena (C5H8)n dan bergabung secara ikatan kepala ke ekor. Rantai poliisoprena tersebut membentuk konfigurasi cis dengan susunan ruang yang teratur sehingga rumus kimianya adalah 1,4 cis-poliisoprena. Karet yang mempunyai susunan ruang tersebut akan memiliki sifat elastis. Sifat elastis tersebut berhubungan dengan viskositas atau plastisitas [33]. Bentuk struktur molekul 1,4 cis-poliisoprena karet diperlihatkan pada gambar 2.1.

Gambar 2.1. Struktur Molekul 1,4 cis-poliisoprena [33]

Karet alam tidak seluruhnya terdiri dari senyawa hidrokarbon karet tetapi juga mengandung sejumlah kecil senyawa non-karet seperti protein, karbohidrat, lemak, glikolipid, fosfolipid dan bahan-bahan anorganik lain yang terperangkap dalam jaringan partikel karet. Bahan-bahan non-karet tersebut ikut terperangkap ketika lateks kebun digumpalkan dan kadarnya dalam karet akan mempengaruhi sifat barang jadi karetnya. Komposisi bahan-bahan yang terdapat dalam karet alam disajikan pada tabel 2.2.

Tabel 2.2. Komposisi Bahan Penyusun Karet Alam Kering [33] Komponen Persentase (%)

Hidrokarbon karet 93,7

Protein 2,2

Karbohidrat 0,4

Lemak 2,4

Glikolipid dan fosfolipid 1,0 Bahan-bahan anorganik 0,2

Lain-lain 0,1

Di pasaran sekitar 99 % karet alam disajikan dalam bentuk karet padat dan sisanya dalam bentuk lateks pekat. Dari bermacam jenis mutu, karet padat dibedakan menjadi dua jenis menurut bahan bakunya, yaitu karet padat yang dibuat dari lateks

6

kebun seperti karet sheet, karet crepe dan karet spesifikasi teknis, sedangkan yang kedua adalah karet padat yang dibuat dari lum seperti brown crepe [13].

Karet alam digolongkan ke dalam elastomer untuk penggunaan umum karena dapat digunakan sebagai bahan baku berbagai jenis dan tipe barang jadi karet. Penggunaannya sebagai bahan baku barang jadi karet sangat disukai dikarenakan keunggulan sifat-sifatnya seperti daya pantul, elastisitas, daya lengket dan daya cengkeram yang baik serta mudah untuk digiling. Selain itu karet alam juga memiliki beberapa sifat mekanik yang baik antara lain memiliki tegangan putus, ketahanan sobek dan kikis yang baik sehingga karet alam merupakan elastomer pilihan. Namun, karet alam juga memiliki beberapa kekurangan yaitu sifat-sifatnya yang tidak konsisten dan warnanya bervariasi dari kuning hingga coklat gelap, serta tidak tahan terhadap panas, oksidasi, ozon dan pelarut hidrokarbon, sehingga tidak dapat digunakan sebagai bahan baku barang jadi karet khususnya yang tahan minyak, panas dan oksidasi. Kekurangan tersebut disebabkan antara lain karena karet alam mengandung sejumlah bahan non-karet dan memiliki sejumlah ikatan rangkap dalam struktur molekulnya. Sifat ketidakjenuhannya menyebabkan karet alam mudah dioksidasi atau diadisi oleh senyawa lain dan reaksi dipacu oleh panas dan ozon [38]. Walaupun karet alam sekarang jumlah produksi dan konsumsinya jauh di bawah karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh karet sintetis. Bagaimanapun keunggulan yang dimiliki karet alam sulit ditandingi oleh karet sintetis. Adapun kelebihan-kelebihan karet alam dibanding karet sintesis adalah [11] :

- Memiliki daya elastis atau daya lenting sempurna.

- Memiliki plastisitas yang baik sehingga pengolahannya mudah. - Mempunyai daya aus yang tinggi.

- Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking resistance).

Sedangkan kelebihan karet sintesis antara lain [11] : - Tahan terhadap zat kimia.

- Harganya yang cenderung dapat dipertahankan.

7

Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan. Bahan olahan dapat berupa setengah jadi atau sudah jadi. Ada juga karet yang diolah kembali berdasarkan bahan karet yang sudah jadi. Jenis-jenis karet alam yang dikenal luas adalah sebagai berikut [11] :

a. Bahan Olah Karet

Bahan olah karet adalah lateks kebun serta gumpalan lateks kebun yang diperoleh dari pohon karet hevea brasiliensis. Beberapa kalangan mengatakan bahwa bahan olah karet bukan produksi perkebunan besar, melainkan merupakan bokar (bahan olah karet rakyat) karena biasanya diperoleh dari petani yang mengusahakan kebun karet. Menurut pengolahannya bahan olah karet dibagi menjadi 4 macam : 1. Lateks kebun adalah cairan getah yang didapat dari bidang sadap pohon karet.

Cairan getah ini belum mengalami penggumpalan entah itu dengan tambahan atau tanpa bahan pemantap (zat antikoagulan).

2. Sheet angin adalah bahan olah karet yang dibuat dari lateks yang sudah disaring dan digumpalkan dengan asam semut, berupa karet sheet yang sudah digiling tetapi belum jadi.

3. Slab tipis adalah bahan olah karet yang terbuat dari lateks yang sudah digumpalkan dengan asam semut.

4. Lump segar adalah bahan olah karet yang bukan berasal dari gumpalan lateks kebun yang terjadi secara alamiah dalam mangkuk penampung.

b. Karet Alam Konvensional

Ada beberapa macam karet olahan yang tergolong karet alam konvensional. Jenis ini pada dasarnya hanya terdiri dari golongan karet sheet dan crepe. Jenis-jenis karet alam yang tergolong konvensional adalah sebagai berikut :

1. Ribbed smoked sheet (RSS) adalah jenis karet berupa lembaran sheet yang mendapat proses pengasapan dengan baik.

2. White crepe dan pale crepe adalah jenis crepe yang berwarna putih atau muda dan ada yang tebal dan tipis.

3. Estate brown crepe adalah jenis crepe yang berwarna cokelat dan banyak dihasilkan oleh perkebunan-perkebunan besar atau estate. Jenis ini juga dibuat

8

dari bahan yang kurang baik atau jelek seperti yang digunakan untuk pembuatan

off crepe serta dari sisa lateks, lump atau koagulum yang berasal dari prakoagulasi, dan scrap atau lateks kebun yang sudah kering di atas bidang penyadapan.

4. Compo crepe adalah jenis crepe yang dibuat dari bahan lump, scrap pohon, potongan-potongan sisa dari RSS atau slab basah.

5. Thin brown crepe remilis adalah crepe coklat yang tipis karena digiling ulang. 6. Thick blanket crepes ambers adalah crepe blanket yang tebal dan berwarna

coklat, biasanya dibuat dari slab basah, sheet tanpa proses pengasapan dan lump

serta scrap dari perkebunan atau kebun rakyat yang baik mutunya. Scrap tanah tidak boleh digunakan.

7. Flat bark crepe adalah karet tanah atau earth rubber, yaitu jenis crepe yang dihasilkan dari scrap karet alam yang belum diolah, termasuk scrap tanah yang berwarna hitam.

8. Pure smoked blanket crepe adalah crepe yang diperoleh dari penggilingan karet asap yang khusus berasal dari RSS, termasuk juga block sheet atau sheet

bongkah, atau dari sisa pemotongan RSS. Jenis karet lain atau bahan bukan karet tidak boleh digunakan.

9. Off crepe adalah crepe yang tidak tergolong bentuk beku atau standar. Biasanya tidak dibuat melelui proses pembekuan langsung dari bahan lateks yang masih segar, melainkan dari contoh-contoh sisa penentuan kadar karet kering, lembaran-lembaran RSS yang tidak bagus penggilingannya sebelum diasapi, busa-busa dari lateks, bekas air cucian yang banyak mengandung lateks serta bahan-bahan lain yang jelek.

c. Lateks Pekat

Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya. Lateks pekat dijual di pasaran ada yang dibuat melalui proses pendadihan atau creamed lateks dan melalui proses pemusingan atau

centrifuged lateks. Biasanya lateks pekat banyak digunakan untuk pembuatan bahan-bahan karet yang tipis dan bermutu tinggi.

9 d. Karet Bongkah (block rubber)

Karet bongkah adalah karet remah yang telah dikeringkan dan dikilang menjadi bandela-bandela dengan ukuran yang telah ditentukan. Karet bongkah ada yang berwarna muda dan setiap kelasnya mempunyai kode warna tersendiri.

e. Karet Spesifikasi Teknis (crumb rubber)

Karet spesifikasi teknis adalah karet alam yang dibuat khusus sehingga terjamin mutu teknisnya. Penetapan mutu juga didasarkan pada sifat-sifat teknis. Warna atau penilaian visual yang menjadi dasar penentuan golongan mutu pada jenis karet sheet, crepe maupun lateks pekat tidak berlaku pada jenis ini.

f. Tyre Rubber

Tyre rubber adalah bentuk lain dari karet alam yang dihasilkan sebagai barang setengah jadi sehingga bisa langsung dipakai oleh konsumen, baik untuk pembuatan ban atau barang yang menggunakan bahan baku karet alam lainnya.

g. Karet Reklim (reclaimed rubber)

Karet reklim adalah karet yang diolah kembali dari barang-barang karet bekas, terutama ban-ban mobil bekas dan bekas ban-ban berjalan. Karenanya boleh dibilang karet reklim dalah suatu hasil pengolahan scrap yang sudah divulkanisir. Biasanya karet reklim banyak dipakai sebagai bahan campuran sebab bersifat mudah mengambil bentuk dalam acuan serta daya lekat yang dimilikinya juga baik. Produk yang dihasilkan lebih kukuh dan tahan lama dipakai, lebih tahan terhadap bensin atau minyak pelumas. Tetapi karet reklim kurang kenyal dan kurang tahan gesekan sesuai dengan sifatnya sebagai karet bekas pakai.

2.2. VULKANISASI

Vulkanisasi adalah suatu proses dimana molekul karet yang linier mengalami reaksi sambung silang sulfur (sulfur-crosslinking) sehingga menjadi molekul polimer yang membentuk rangkaian tiga dimensi. Menurut Long (1985), vulkanisasi akan menurunkan plastisitas, kelekatan dan kepekaan karet terhadap panas dan dingin, serta dapat meningkatkan elastisitas, kekuatan dan kemantapannya. Reaksi ini

10

merubah karet yang bersifat plastis (lembut) dan lemah menjadi karet yang elastis, keras dan kuat. Vulkanisasi juga dikenal dengan proses pematangan (curing/cure), dan molekul karet yang sudah tersambung silang (crosslinked rubber) dirujuk sebagai vulkanisat karet (rubber vulcanizate) [31]. Vulkanisat karet tidak lagi bersifat lengket (tacky), tidak melarut tetapi hanya mengembang didalam pelarut organik tertentu. Gambar 2.2. merupakan bentuk jaringan sambung silang.

Gambar 2.2. Bentuk Jaringan Sambung Silang [2]

Awalnya, vulkanisasi dilakukan dengan menggunakan unsur sulfur pada konsentrasi 8 bsk. Vulkanisasi tersebut membutuhkan waktu 5 jam pada temperatur 140 OC. Penambahan ZnO mengurangi waktu vulkanisasi menjadi 3 jam. Penggunaan pemercepat pada konsentrasi kurang lebih 5 bsk telah mengurangi waktu vulkanisasi menjadi 1-3 menit. Sebagai hasilnya, vulkanisasi karet dengan menggunakan sulfur tanpa bahan pemercepat tidak lagi menjadi hal yang komersil. Meskipun vulkanisasi sulfur tanpa bahan pemercepat tidak lagi menjadi hal yang komersil, ilmu kimia tentang vulkanisasi tersebut telah menjadi acuan dari kebanyakan penelitian [2]. Gambar 2.3. merupakan skema reaksi vulkanisasi dengan menggunakan sulfur.

11

Gambar 2.3. Skema Reaksi Vulkanisasi Sulfur [2]

Tidak seperti awal ditemukannya oleh Charles Goodyear di tahun 1939, dimana reaksi sambung silang oleh sulfur ini memerlukan waktu yang relatif sangat lama. Dewasa ini dengan ditambahkannya bahan pencepat (accelerator agent) ke dalam ramuan karet maka proses vulkanisasi hanya memerlukan waktu dalam hitungan menit saja. Sistem vulkanisasi yang terakhir ini dikenal sebagai sistem vulkanisasi sulfur terakselerasi. Secara umum sistem ini diklassifikasikan menjadi 3 (tiga) yaitu pemvulkanisasian konvensional, semi-effisien dan effisien.

Sistem vulanisasi efisien adalah sistem vulkanisasi dimana jumlah sulfur yang rendah dan jumlah bahan pemercepat yang tinggi atau pematangan tanpa sulfur digunakan pada vulkanisat yang mana dibutuhkan tahanan panas dan tahanan kembali yang sangat tinggi. Pada sistem pematangan konvensional, jumlah sulfur tinggi dan bahan pemercepat sedikit. Sistem vulkanisasi konvensional memberikan kelenturan dan sifat-sifat dinamis yang lebih baik tetapi tahanan panas dan tahanan kembali yang buruk. Untuk tingkat yang optimum dari sifat-sifat mekanik dan dinamis vulkanisat dengan panas, pengembalian, kelenturan, dan sifat-sifat dinamis tingkat menengah, disebut vulkanisasi semi efisien dengan tingkat menengah bahan pemercepat dan sulfur digunakan.

12

Untuk tujuan pembedaan, ketiga sistem ini dibedakan berdasarkan perbandingan antara jumlah sulfur dan jumlah bahan pencepat yang ditambahkan ke ramuan karet. Sebagai contoh sistem konvensional mengandung lebih banyak sulfur dibandingkan bahan pencepat. Sistem effisien mengandung bahan pencepat lebih banyak, sedangkan sistem semi-effisien jumlah sulfur dan bahan pencepat adalah sama banyak atau hampir sama banyak. Formulasi bagi ketiga sistem tersebut ditunjukkan oleh tabel 2.3.

Tabel 2.3. Pengklassifikasian Sistem Vulkanisasi Sulfur Terakselerasi [9] Sistem Vulkanisasi Komposisi sulfur *) bsk = bagian per-seratus bagian karet.

Pada sistem vulkanisasi konvensional akan menghasilkan ikatan silang jenis polisulfida yang fleksibel, sehingga ketahanan letih (fatique) dan ketahanan lenturnya baik serta kekuatan tarik (tensile strength) yang tinggi. Tetapi ketahanan usang pada suhu tinggi (heat ageing) sangat rendah karena ikatan polisulfida tidak mantap pada suhu tinggi.

Pada sistem vulkanisasi efisien karena jumlah belerangnya lebih kecil daripada jumlah bahan pencepat maka setiap ikatan silang mengandung sedikit mungkin jumlah atom belerang. Hampir 80% ikatan silang yang terbentuk yaitu jenis monosulfida yang mempunyai sifat tahan suhu tinggi namun ketahanan letih dan retak lenturnya rendah. Ikatan monosulfida tahan panas tetapi tidak fleksibel dan sekali ikatan tersebut putus tidak ada yang menggantikannya.

Sistem vulkanisasi semi-efisien disusun untuk memperbaiki kelemahan kedua sistem vulkanisasi di atas. Sistem vulkanisasi semi-efisien menghasilkan ketahanan retak lentur dan letih serta ketahanan usang yang baik. Selain itu, sistem ini memiliki ketahanan reversi yang tinggi pada karet alam dan memberikan pampatan tetap yang rendah, sehingga cocok untuk pembuatan barang karet berukuran besar dan tebal yang menghendaki sifat kelenturan yang baik [13].

Karakter vulkanisasi untuk setiap jenis kompon karet berbeda satu sama lain. Oleh karena itu, setiap jenis kompon karet terlebih dahulu harus ditentukan suhu dan

13

waktu vulkanisasi yang optimum dengan menggunakan alat rheometer. Penentuan suhu dan waktu vulkanisasi yang optimum perlu dilakukan agar dihasilkan vulkanisat yang sempurna matang (optimum cured). Biasanya suhu vulkanisasi berkisar antara 140°C sampai 160°C dengan waktu vulkanisasi yang agak lama, karena karet adalah pengantar panas yang buruk. Bila waktu vulkanisasinya kurang daripada waktu vulkanisasi optimum maka barang karetnya tersebut kurang matang (under cured), dan sebaliknya jika waktu vulkanisasi terlalu lama, barang karetnya akan terlampau matang (over cured). Barang jadi karet yang kurang matang atau terlampau matang memiliki sifat fisika yang kurang baik, sehingga harus dihindari.

Untuk tujuan pembedaan antara sistem effisien dengan yang tidak effisien (sistem konvensional), digunakan faktor effisiensi sambung silang (E). Faktor ini diartikan sebagai jumlah bilangan atom sulfur per satu sambung silang yang terbentuk. Nilai E yang lebih rendah berarti penggunaan sulfur sebagai bahan penyambung silang adalah lebih effisien [21]. Perbandingan ketiga jenis sistem vulkanisasi tersebut, dari segi struktur vulkanisat karet dan beberapa sifat akhir ditunjukkan pada tabel 2.4. Disebabkan sistem effisien menggunakan sulfur paling sedikit, maka sistem ini cenderung membentuk mayoritas struktur ikatan monosulfida serta menghasilkan tingkat reaksi kimia rantai utama yang rendah. Sistem ini juga meminimisasi ataupun meniadakan reversi (penurunan sifat-sifat elastisitas dan kekuatan sebagai akibat oksidasi karena panas dan penuaan (aging)

14

Karet alam (Natural Rubber) dapat divulkanisasi dengan memakai salah satu dari sistem sulfur terakselerasi diatas, tetapi ramuan sistem semi-effisien ataupun sistem effisien lebih disarankan karena menghasilkan vulkanisat karet alam dengan sifat ketahanan penuaan yang lebih baik [10].

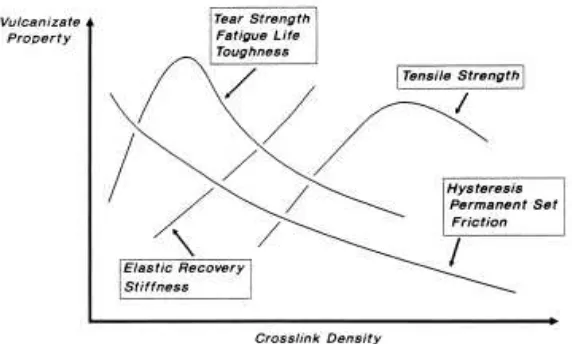

Menurut Coran (1978), sifat-sifat vulkanisat seperti kekuatan tarik, kekuatan koyak akan meningkat seiring dengan meningkatnya kerapatan sambung silang pada kerapatan sambung silang tertentu (optimum) dan menurun kembali. Lalu, sifat vulkanisat berupa kekakuan (stiffness) meningkat seiring dengan meningkatnya kerapatan sambung silang dan sifat-sifat vulkanisat berupa hysteresis menurun seiring dengan meningkatnya kerapatan sambung silang. Hal ini dapat dilihat pada gambar 2.4.

Gambar 2.4. Pengaruh Sifat Vulkanisat terhadap Kerapatan Sambung Silang [2]

2.3. VULKANISASI PEROKSIDA

Bagi karet-karet yang tidak memiliki ikatan rangkap pada rantai molekul utamanya, sulfur tidak dapat di gunakan sebagai bahan penyambung silang. Untuk itu dapat di gunakan peroksida (dikumil peroksida). Sistem pemvulkanisasian ini juga dapat digunakan pada karet-karet yang memiliki ikatan rangkap. Dikumil peroksida dapat berurai menjadi radikal bebas pada suhu pemvulkanisasian biasa (130–150oC). Radikal-radikal bebas tersebut akan bereaksi dengan rantai-rantai molekul karet dengan cara mengekstrak atom hidrogen.

Sambung silang yang terbentuk adalah sambung silang atau ikatan antara atom-atom karbon (C-C crosslink). Reaksi sambung silang seperti ini juga berlaku pada karet-karet yang memiliki ikatan rangkap. Bahan peroksida yang digunakan

15

berkisar 2 s.d. 2,5 bsk. Sistem ini tidak menggunakan bahan-bahan lain yang membantunya seperti : pencepat, ZnO, dan asam stearat, yang digunakan pada sistem sulfur [26].

Kelebihan dan kekurangan dari penggunaan peroksida sebagai bahan pemvulkanisasi adalah sebagai berikut [26].

Kelebihan :

- Formulasi kompon yang sederhana. - Sifat-sifat elektrik yang bagus.

- Kemampuan vulkanisat yang stabil pada suhu tinggi.

- Memungkinkan untuk menerapkannya pada vulkanisasi suhu tinggi secara stabil. - Kompresi yang rendah pada suhu pematangan yang tinggi.

Kekurangan :

- Tahanan abrasi yang rendah. - Biaya yang mahal.

- Sifat-sifat tensil, koyak dan lentur yang rendah. - Sensitif terhadap oksigen.

- Kurangnya fleksibilitas dalam mengatur waktu skorj dan waktu pematangan yang optimum.

2.4. KOMPONDING (RUBBER COMPOUNDING)

Sebelum mengalami proses vulkanisasi, karet dan sejumlah bahan ramuan terlebih dahulu mengalami proses pencampuran (mixing), sehingga membentuk suatu persenyawaan/kompon karet (a rubber compound). Pencampuran dilakukan dengan menggunakan alat pencampur penggulung-dua (two-roll mill), dimana pada alat tersebut karet terlebih dahulu diubah menjadi bahan yang plastis (lembut), sehingga bahan-bahan ramuan dapat tersebar secara merata dalam phasa karet. Pelembutan karet ini dirujuk sebagai proses mastikasi [22].

Bahan kimia karet dapat digolongkan atas fungsinya, yaitu bahan kimia pokok, bahan kimia tambahan dan bahan penunjang. Bahan kimia pokok adalah bahan kimia yang harus ada dalam setiap kompon karet diantaranya karet mentah, bahan pemvulkanisasi, pencepat, penggiat, pengisi dan pelunak. Bahan kimia tambahan adalah bahan yang hanya ditambahkan pada pengolahan barang jadi karet

16

tertentu atau ditambahkan untuk meningkatkan efisiensi pengolahan kompon karet. Bahan penunjang berfungsi sebagai penunjang atau penguat yang memberikan kekuatan pada bagian suatu barang jadi karet [3]. Selain karet yang merupakan bahan dasar, bahan-bahan kimia karet yang digunakan untuk membuat kompon karet :

1. Bahan Pemvulkanisasi

Bahan pemvulkanisasi merupakan bahan kimia karet yang diperlukan untuk proses vulkanisasi. Selama proses vulkanisasi, rantai-rantai molekul karet yang semula terlepas dan bergerak bebas menjadi terikat oleh bahan pemvulkanisasi, membentuk jaringan tiga dimensi. Dengan demikian kompon yang semula lembek dan plastis, menjadi barang karet yang kuat dan elastis. Bahan pemvulkanisasi yang paling banyak digunakan adalah belerang. Bahan pemvulkanisasi lainnya adalah peroksida organik, damar fenolik dan bahan pemvulkanisasi uretan [28].

2. Bahan Pencepat

Bahan pencepat adalah bahan kimia yang ditambahkan dalam jumlah sedikit untuk mempercepat reaksi vulkanisasi kompon oleh belerang. Dalam sistem vulkanisasi belerang, bahan pencepat membantu meningkatkan laju vulkanisasi kompon yang biasanya berlangsung lambat jika hanya mengandung belerang. Pencepat yang digunakan dapat berupa satu atau kombinasi dari dua atau lebih jenis pencepat.

Berdasarkan fungsinya pencepat dikelompokkan ke dalam pencepat primer dan pencepat sekunder. Pencepat primer berfungsi memberikan pravulkanisasi yang lambat diantaranya golongan thiazol dan sulfenamida, contohnya CBS (cyclohexyl benzthiazysulphenamide). Pencepat sekunder berfungsi memberikan pravulkanisasi yang singkat contohnya golongan guanidin, thiuram, dithiokarbamat dan dithiofosfat. Pencepat sekunder biasanya ditambahkan dalam jumlah lebih sedikit daripada pencepat primer yang bertujuan untuk lebih meningkatkan kecepatan matang kompon karet [3].

17 3. Bahan Penggiat

Bahan penggiat adakalanya disebut bahan pengaktif yang berguna untuk menggiatkan kerja dari bahan pencepat. Pada umumnya bahan pencepat organik tidak akan berfungsi secara efisien tanpa bahan penggiat. Bahan penggiat yang umum dipakai adalah kombinasi dari ZnO dan asam stearat [28].

4. Bahan Pengisi

Dalam kompon karet, bahan pengisi ditambahkan dalam jumlah besar. Bahan pengisi dibagi atas dua golongan yaitu golongan bahan pengisi tidak aktif dan bahan pengisi aktif. Bahan pengisi aktif akan meningkatkan kekerasan, ketahanan sobek, ketahanan kikis dan tegangan putus pada barang karetnya. Bahan pengisi aktif diantaranya carbon black, silika, alumunium silikat, dan magnesium silikat. Sedangkan bahan pengisi tidak aktif diantaranya kaolin, kalsium karbonat, magnesium karbonat, dan barium sulfat. Dalam kompon karet sering digunakan campuran bahan pengisi aktif dan bahan pengisi tidak aktif dengan memperhatikan harga, kemudahan waktu pengolahan dan sifat-sifat barang karet yang dikehendaki [28].

5. Bahan Pelunak

Bahan pelunak adalah bahan kimia yang ditambahkan ke dalam karet mentah selama proses pembuatan kompon karet dengan tujuan melunakkan karet dan memudahkan pencampuran bahan-bahan kimia karet. Pada umumnya bahan pelunak tergolong senyawa organik yang dikenal dengan nama peptiser, plasticizer dan softener. Bahan pelunak cair dapat menurunkan kekerasan karet sebanyak setengah dari jumlah yang ditambahkan [3].

6. Bahan Antidegradan

Antidegradan adalah bahan kimia yang berfungsi sebagai anti ozon yaitu melindungi karet dari kerusakan akibat serangan ozon, dan juga berfungsi sebagai antioksidan yaitu melindungi karet dari kerusakan akibat oksidasi [3]. Menurut Abednego (1990), antioksidan golongan amina dan turunannya merupakan antioksidan yang dapat melindungi karet dengan baik, tetapi untuk barang karet yang

18

berwarna cerah, antioksidan ini akan membuat barang karetnya berwarna lebih gelap dan terlihat bercak-bercak coklat. Sebaliknya antioksidan golongan fenol dan turunannya mempunyai daya penangkal yang lebih rendah, tetapi tidak menjadikan karet berwarna gelap.

Setelah proses pencampuran selesai maka diperoleh kompon karet yang siap untuk divulkanisasi pada suhu 140 – 180oC, selama waktu vulkanisasi optimum. Penentuan waktu vulkanisasi yang optimum dilakukan dengan menggunakan alat

Rheometer atau Curemeter. Sejumlah tertentu dari sampel kompon karet (lebih kurang lima gram) dimasukkan kedalam cakram (disc) dari rheometer lalu dimatangkan/divulkanisasi pada suhu setting 150oC dan waktu setting 30 menit. Keluaran (output) dari alat rheometer ini adalah berupa rheograf yang memuat informasi-informasi karaktersitik pematangan (cure characteristics) yang diperlukan untuk pemrosesan kompon karet seperti, Torque (tork) maksimum dan minimum, waktu skorj (scorch time) dan t90. T90 adalah waktu yang diperlukan untuk mencapai 0,90(Tork maksimum – Tork minimum), dan t90 dirujuk sebagai waktu pematangan (vulkanisasi) yang optimum, yaitu waktu pematangan atau derajat pematangan yang akan menghasilkan vulkanisat karet dengan sifat-sifat karet yang optimum [22].

2.5. PENGUATAN KARET (RUBBER REINFORCEMENT)

Setelah informasi mengenai waktu pematangan optimum diketahui, maka untuk tahap selanjutnya kompon karet divulkanisasi pada suhu setting 150oC selama t90(menit). Melalui reaksi vulkanisasi akan diperoleh suatu vulkanisat karet yang kaku (stiff), kuat dan elastis. Kekakuan, kekuatan dan keelastisan dari vulkanisat karet, yang diindikasikan oleh sifat-sifat uji tariknya (tensile properties), masih dapat ditingkatkan lagi dengan menambahkan pengisi penguat (reinforcing filler) ke dalam kompon karet. Sebagai contoh vulkanisat karet sintetik SBR tak berpengisi (gum vulcanizate) memiliki kekuatan tarik (tensile strength) yang tidak akan melebihi 22 kgf/cm2, tetapi dengan menambahkan carbon black (salah satu pengisi penguat) sebesar 50,0 bagian per-seratus bagian karet SBR tersebut maka kekuatan tariknya akan menjadi 250 kgf/cm2 [4].

Penambahan pengisi-pengisi penguat untuk tujuan penguatan karet (rubber reinforcement) dilakukan pada saat komponding/pencampuran. Penguatan

19

(reinforcement) disebabkan oleh daya interaksi antara karet dengan pengisi penguat. Daya ini berupa daya Van der Waals yang lemah sampai kepada ikatan-ikatan kimia yang kuat. Semakin kuat daya interaksi antara karet dengan pengisi penguat maka semakin tinggi pula derajat penguatan (degree of reinforcement) yang dihasilkan oleh pengisi penguat tersebut.

Derajat penguatan yang dihasilkan oleh suatu pengisi penguat bergantung kepada sejumlah variabel, dan variabel yang paling utama adalah peningkatan interaksi pengisi penguat dengan karet [4]. Menurut Boonstra (1973), interaksi tersebut bergantung kepada faktor-faktor :

1. Luas Permukaan dari Pengisi

Faktor ini berkaitan langsung dengan ukuran partikel dari pengisi. Semakin kecil ukuran partikel, semakin besar luas permukaan pengisi, maka semakin tinggi pula derajat penguatan dari pengisi tersebut.

Berdasarkan ukuran-ukuran partikelnya, Hepburn (1984) mengelompokkan pengisi-pengisi ke dalam 4 (empat) kelompok, seperti yang ditunjukkan oleh tabel 2.5.

Tabel 2.5. Ukuran-ukuran Partikel Pengisi bagi Penguatan Karet [8] No. Ukuran-ukuran Partikel Efek Penguatan Terhadap Karet

1 Partikel > 5.000 nm Mendegradasi karet

2 Partikel antara 1.000 s.d. 5.000 nm Berpengaruh kecil terhadap pening-katan kekuatan karet

3 Partikel < 1.000 nm Menguatkan karet

4 Partikel < 100 nm ”Real reinforcing agents”

2. Sifat-sifat Kimia dan Fisikal dari Permukaan Partikel Pengisi dan Karet

Karet-karet berkutub (polar) seperti neoprene, karet nitril akan berinteraksi kuat dengan permukaan pengisi yang memiliki dua kutub (dipole) seperti gugus OH dan gugus COOH atau atom-atom klorin.

3. Faktor-faktor Geometri, seperti :

a. Struktur atau bentuk dari pengisi. Partikel-partikel akan saling berinteraksi membentuk aggregat, yang disebut dengan struktur utama (primary structure). Struktur sekunder (secondary structure) merupakan agglomerasi dari aggregat-aggregat pengisi karena gaya-gaya Van der Waals.

20

b. Porositas (porosity) dari pengisi. Silika umumnya lebih berpori dibanding

carbon black, sehingga dapat menyerap bahan pencepat. Untuk volume penambahan yang sama dengan carbon black, silika menghasilkan viskositas yang lebih tinggi bagi kompon karet.

Dengan pertimbangan harganya yang murah, maka dalam industri karet penggunaan kaolin hanya bertujuan untuk memurahkan ongkos produk saja, bukan untuk menguatkan karet. Setiap jenis pengisi memberikan sifat-sifat tertentu kepada karet sebagai akibat dari permukaan kimianya yang spesifik. Akibat kehadiran gugus silanol pada permukaannya, maka partikel pengisi kaolin adalah lebih polar

(berkutub) dibanding carbon black, sehingga interaksi nya dengan karet hidrokarbon akan menjadi lemah. Sebaliknya, partikel-partikel kaolin cenderung untuk berinteraksi sesamanya, dan membentuk partikel dengan ukuran yang lebih besar (aggregate). Selama interaksi kaolin dengan molekul karet adalah lebih lemah dari interaksi kaolin dengan kaolin, maka yang terjadi adalah pembentukan aggregat kaolin yang besar (agglomerate), penyebaran (dispersi) partikel kaolin didalam phasa karet yang tidak merata, dan ini berakibat kepada efek penguatan (reinforcing effect) dari kaolin menjadi rendah [26].

2.6. KAOLIN SEBAGAI PENGISI SEMI PENGUAT

Dalam sains dan teknologi karet, pengisi dapat dikelompokkan sebagai pengisi hitam dan pengisi putih. Pengisi hitam adalah carbon black, sedangkan pengisi putih adalah kalsium karbonat, kaolin, silika, talc, wollastonite, mika dan diatomit. Dari kesemuanya, pengisi putih yang paling luas digunakan secara jumlah dan kegunaan adalah kalsium karbonat, kaolin dan silika.

Kaolin merupakan pengisi putih yang paling banyak digunakan, karena memiliki beberapa kelebihan, terutama karena harganya yang murah. Kaolin yang mempunyai rumus molekul Al2O3.SiO2.2H2O, merupakan bahan mineral yang disediakan dengan empat cara berbeda [17] [29], yaitu pengapungan udara ( air-floated), pembasuhan air (water-washed), kalsinasi (calcined) dan modifikasi kimia. Kaolin jenis pengapungan udara yang paling banyak digunakan bagi pengomponan karet.

21

Kaolin yang disediakan secara pengapungan udara dapat dibagi menjadi dua, yaitu kaolin keras dan kaolin lembut. Kaolin keras dalam pengomponan karet menghasilkan kekakuan yang lebih tinggi, sedangkan kaolin lembut lebih sering digunakan untuk operasi ekstrusi. Kaolin hasil kalsinasi jarang digunakan dalam industri karet, kecuali dalam pembuatan kabel, sedangkan kaolin hasil modifikasi kimia menghasilkan viskositas Mooney dan set mampatan yang rendah [21].

Sama seperti pengisi-pengisi putih lainnya, mineral kaolin bersifat polar, sehingga kurang serasi dengan karet yang berifat non polar. Efek kepolaran ini akan membuat interaksi antara pengisi kaolin menjadi kurang kuat, dan pendispersian yang kurang merata bagi kaolin di dalam molekul karet.

2.7. ALKANOLAMIDA SEBAGAI BAHAN PENYERASI

Senyawa N-etanol alkil amida (alkanolamida) adalah senyawa yang termasuk dalam golongan fatty amida yang dapat dimanfaatkan sebagai surfaktan dalam produk deterjen, kosmetik, tekstil. Senyawa ini merupakan surfaktan bukan ionik dimana gugus hidroksil yang dimilikinya tidak cukup hidrofilik untuk membuat alkanolamida larut dalam air dengan sendirinya. Senyawa ini dapat dibuat dengan mereaksikan asam lemak sawit destilat dengan senyawa yang mengandung gugus atau atom nitrogen seperti alkanolamina [15]. Senyawa alkanolamida merupakan senyawa amida dari asam lemak dengan mono, dietanolamin, dengan adanya rantai hidrokarbon dari asam lemak. Senyawa alkanolamida dapat dihasilkan dengan berbagai cara diantaranya adalah dengan cara mereaksikan etanolamina dengan metil ester, asam karboksilat, asil klorida dan dapat juga melalui reaksi alkanolamina dengan anhididra asam [40].

Agar effisiensi penguatan dari kaolin menjadi lebih baik, maka perlu penambahan bahan yang dapat mengurangi kepolaran dari kaolin. Untuk itu Alkanolamida akan ditambahkan ke dalam kompon karet alam berpengisi kaolin pada saat komponding dengan memakai two-roll mill. Alkanolamida adalah senyawa-senyawa amida tersier yang dapat diperoleh melalui proses sintesa yang disebut dengan amidasi, yaitu mereaksikan senyawa-senyawa turunan minyak sawit dengan dietanolamida menggunakan katalis CH3ONa. Amida minyak sawit hasil sintesa tersebut memiliki sifat gabungan antara rantai hidrokarbon yang panjang

22

(CnHm) yang bersifat non polar dan gugus amida {(-CON(C2H4OH)2} yang

polar [26], seperti diilustrasikan pada gambar 2.5.

Gambar 2.5. Struktur Alkanolamida [26]

Keunikan dari sifat gabungan yang dimiliki oleh amida-amida asam lemak tersebut memungkinkan bahan-bahan tersebut untuk digunakan sebagai bahan-bahan penyerasi pada proses penguatan karet alam dengan kaolin. Diharapkan dengan ditambahkannya Alkanolamida ke dalam kompon karet berpengisi kaolin, maka interaksi antara kaolin dengan karet alam menjadi lebih kuat, dengan asumsi rantai karbon panjang yang non polar akan berinteraksi dengan molekul karet alam yang

non polar, sedangkan gugus amida yang polar akan berinteraksi dengan kaolin yang juga polar, sehingga akan terbentuk ikatan/interaksi karet alam—(Alkanolamida)— kaolin, seperti pada gambar 2.6.

Gambar 2.6. Struktur Karet Alam-Alkanolamida-Kaolin

23 2.8.PERHITUNGAN EKONOMI

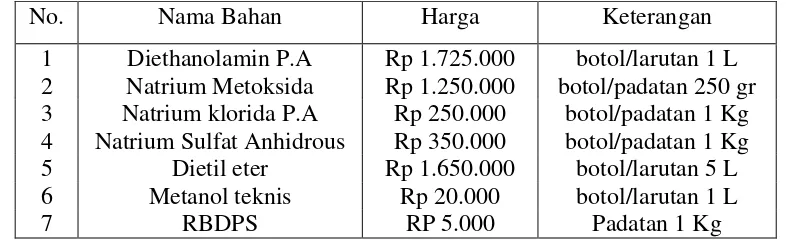

Berikut ini merupakan perhitungan ekonomi untuk pembuatan Alkanolamida sebagai bahan penyerasi pada pembuatan karet alam berpengisi kaolin. Daftar harga dari bahan-bahan baku untuk pembuatan Alkanolamida dapat dilihat pada tabel 2.6.

Tabel 2.6. Daftar Bahan-bahan yang Digunakan untuk Pembuatan Alkanolamida

No. Nama Bahan Harga Keterangan

1 Diethanolamin P.A Rp 1.725.000 botol/larutan 1 L 2 Natrium Metoksida Rp 1.250.000 botol/padatan 250 gr 3 Natrium klorida P.A Rp 250.000 botol/padatan 1 Kg 4 Natrium Sulfat Anhidrous Rp 350.000 botol/padatan 1 Kg 5 Dietil eter Rp 1.650.000 botol/larutan 5 L 6 Metanol teknis Rp 20.000 botol/larutan 1 L

7 RBDPS RP 5.000 Padatan 1 Kg

Diketahui :

BM RBDPS = 835,922 gr/mol BM Diethanolamin = 105 gr/mol BM Alkanolamida = 352,973 gr/mol Massa RBDPS yang digunakan = 91,6 gr Massa Diethanolamin = 42,16 gr

Mol RBDPS = 91,6 / 835,922 = 0,109 mol Mol Diethanolamin = 42,16 / 105 = 0,401 mol

RBDPS + 3 Diethanolamin → 3 Alkanolamida + Gliserol

Awal 0,109 0,401 - -

Reaksi 0,109 0,327 0,327 0,109

Sisa 0 0,074 0,327 0,109

Massa Alkanolamida yang dihasilkan = 0,327 mol x 352,973 gr/mol = 116 gr Basis : Produksi 116 gram alkanolamida

Biaya produksi antara lain : I. Biaya Bahan Baku

II. Biaya Maintenance Peralatan III. Biaya Tenaga Kerja

24 I. Biaya Bahan Baku

- RBDPS

RBDPS yang digunakan adalah sebanyak 91,6 gr. Maka biaya produksinya adalah sebagai berikut:

91,6 gr x Rp 5000/1.000 gr = Rp 458 - Diethanolamin

Diethanolamin yang digunakan adalah sebanyak 42,16 gr. Maka biaya produksinya adalah sebagai berikut:

42,16 gr x

x Rp 1.725.000/1.000 ml = Rp 66.295 - Natrium Metoksida

Natrium Metoksida yang digunakan adalah sebanyak 10 gr. Maka biaya produksinya adalah sebagai berikut:

10 gr x Rp 1.250.000/250 gr = Rp 50.000 - Metanol

Metanol yang digunakan adalah sebanyak 40 ml. Maka biaya produksinya adalah sebagai berikut:

40 ml x Rp 20.000/1.000 ml = Rp 800 - Dietil eter

Dietil eter yang digunakan adalah sebanyak 200 ml. Maka biaya produksinya adalah sebagai berikut:

200 ml x Rp 1.650.000/5.000 ml = Rp 66.000 - Natrium Sulfat Anhidrous

Natrium Sulfat Anhidrous yang digunakan adalah sebanyak 20 gr. Maka biaya produksinya adalah sebagai berikut:

20 gr x Rp 350.000/1.000 gr = Rp 7.000 - NaCl

NaCl yang digunakan adalah sebanyak 50 ml. Maka biaya produksinya adalah sebagai berikut:

50 ml x 2,16 gr/ml x Rp 250.000/1.000 gr = Rp 27.000

Maka, total biaya bahan baku adalah = Rp 458 + Rp 66.295 + Rp 50.000 + Rp 800 + Rp 66.000 + Rp 7.000 + Rp 27.000 = Rp 217.553

25 II. Biaya Maintenance Peralatan

Asumsi biaya maintenance peralatan sebesar 10% dari total biaya bahan baku, maka biaya maintenance peralatan = 0,1 x Rp 217.553 = Rp 21.755

III. Biaya Tenaga Kerja

Asumsi biaya tenaga kerja sebesar 100% dari total biaya bahan baku, maka biaya tenaga kerja = 100% x Rp 217.553 = Rp 217.553

Maka, total biaya produksi : Rp 217.553 + Rp 21.755 + Rp 217.553 = Rp 456.861 Biaya produksi per Alkanolamida yang dihasilkan = Rp 456.861 / 116 gr

= Rp 3.938/gr

Target keuntungan = 15%, maka keuntungan = 0,15 x Rp 3.938 = Rp 590/gr Jadi, harga jual produk adalah = Rp 3.938 + Rp 590 = Rp 4.528/gr

![Tabel 2.1. Komposisi Lateks Alam Segar [7]](https://thumb-ap.123doks.com/thumbv2/123dok/3874852.1845332/1.595.182.457.471.593/tabel-komposisi-lateks-alam-segar.webp)

![Tabel 2.2. Komposisi Bahan Penyusun Karet Alam Kering [33]](https://thumb-ap.123doks.com/thumbv2/123dok/3874852.1845332/2.595.243.396.277.322/tabel-komposisi-bahan-penyusun-karet-alam-kering.webp)

![Gambar 2.2. Bentuk Jaringan Sambung Silang [2]](https://thumb-ap.123doks.com/thumbv2/123dok/3874852.1845332/7.595.162.490.214.483/gambar-bentuk-jaringan-sambung-silang.webp)

![Gambar 2.3. Skema Reaksi Vulkanisasi Sulfur [2]](https://thumb-ap.123doks.com/thumbv2/123dok/3874852.1845332/8.595.219.466.81.358/gambar-skema-reaksi-vulkanisasi-sulfur.webp)

![Tabel 2.5. Ukuran-ukuran Partikel Pengisi bagi Penguatan Karet [8]](https://thumb-ap.123doks.com/thumbv2/123dok/3874852.1845332/16.595.123.519.417.525/tabel-ukuran-ukuran-partikel-pengisi-penguatan-karet.webp)

![Gambar 2.5. Struktur Alkanolamida [26]](https://thumb-ap.123doks.com/thumbv2/123dok/3874852.1845332/19.595.114.541.438.543/gambar-struktur-alkanolamida.webp)