commit to user

P

P

R

R

A

A

R

R

A

A

N

N

C

C

A

A

N

N

G

G

A

A

N

N

P

P

A

A

B

B

R

R

I

I

K

K

F

F

E

E

N

N

O

O

L

L

F

F

O

O

R

R

M

M

A

A

L

L

D

D

E

E

H

H

I

I

D

D

(

(

R

R

E

E

S

S

I

I

N

N

N

N

O

O

V

V

O

O

L

L

A

A

K

K

)

)

D

D

A

A

R

R

I

I

F

F

E

E

N

N

O

O

L

L

D

D

A

A

N

N

F

F

O

O

R

R

M

M

A

A

L

L

D

D

E

E

H

H

I

I

D

D

K

K

A

A

P

P

A

A

S

S

I

I

T

T

A

A

S

S

2

2

6

6

.

.

0

0

0

0

0

0

T

T

O

O

N

N

/

/

T

T

A

A

H

H

U

U

N

N

Oleh :

HARI PRABAWA I 1507027

TRI MURNIATI I 1507046

P

P

R

R

O

O

G

G

R

R

A

A

M

M

S

S

T

T

U

U

D

D

I

I

S

S

1

1

N

N

O

O

N

N

R

R

E

E

G

G

U

U

L

L

E

E

R

R

T

T

E

E

K

K

N

N

I

I

K

K

K

K

I

I

M

M

I

I

A

A

J

J

U

U

R

R

U

U

S

S

A

A

N

N

T

T

E

E

K

K

N

N

I

I

K

K

K

K

I

I

M

M

I

I

A

A

F

F

A

A

K

K

U

U

L

L

T

T

A

A

S

S

T

T

E

E

K

K

N

N

I

I

K

K

U

U

N

N

I

I

V

V

E

E

R

R

S

S

I

I

T

T

A

A

S

S

S

S

E

E

B

B

E

E

L

L

A

A

S

S

M

M

A

A

R

R

E

E

T

T

S

S

U

U

R

R

A

A

K

K

A

A

R

R

T

T

A

A

2

commit to user

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Motto Persembahan ... iv

Daftar Isi ... v

Daftar Tabel ... xi

Daftar Gambar ... xiii

Intisari ... xiv

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Pendirian Pabrik... 1

1.2. Penentuan Kapasitas Perancangan Pabrik ... 2

1.2.1 Prediksi Kebutuhan Resin Novolak Dalam Negeri ... 2

1.2.2 Ketersediaan Bahan Baku ... 3

1.3. Pemilihan Lokasi Pabrik ... 4

1.4. Tinjauan Pustaka ... 6

1.4.1 Proses... 6

1.4.2 Sifat Fisik dan Kimia Bahan Baku dan Produk ... 7

1.4.2.1 Spesifikasi Bahan Baku... 7

1.4.2.2 Spesifikasi Bahan Pembantu ... 9

1.4.2.3 Spesifikasi Produk……….. 10

commit to user

BAB II DISKRIPSI PROSES ... 12

2.1 Spesifikasi Bahan Baku dan Produk ... 12

2.2 Konsep Reaksi ... 14

2.2.1 Dasar Reaksi ... 14

2.2.2 Kondisi Operasi ... 15

2.2.3 Mekanisme Reaksi... 15

2.2.4 Tinjauan Kinetika ... 16

2.2.5 TinjauanTermodinamika... 20

2.3 Diagram Alir Kualitatif ... 23

2.4 Diagram Alir Kuantitatif ... 23

2.5 Diagram Alir Proses ... 23

2.6 Langkah Proses... 23

a. Tahap Penyiapan Bahan Baku ... 23

b. TahapReaksi dalam Reaktor …... 23

c. Tahap Pemurnian Produk ... ... 24

2.7 Neraca Massa dan Neraca Panas ... 24

2.7.1 Neraca Massa... 25

2.7.1.1. Neraca Massa Total... 25

2.7.1.2. Neraca Massa Tiap Alat ... 25

2.7.2 Neraca Panas ... 27

commit to user

2.8.1 Lay Out Pabrik ... 33

2.8.2 Lay Out Peralatan ... 35

BAB III SPESIFIKASI PERALATAN PROSES ... 39

3.1 Reaktor ... 39

3.2 Mixer ... 40

3.3 Netraliser ... 41

3.4 Dekanter ... 43

3.5 Menara Destilasi 01 ... 44

3.6 Menara Destilasi 02 ... 45

3.7 Reboiler 01 ... 46

3.8 Reboiler 02 ... 47

3.9 Kondensor 01... 49

3.10 Kondensor 02... 50

3.11 Accumulator 01 ... 51

3.12 Accumulator 02 ... 52

3.13 Heat Exchanger 01 ... 53

3.14 Heat Exchanger 02 ... 55

3.15 Heat Exchanger 03 ... 56

3.16 Tangki Formaldehid ... 58

3.17 Tangki Fenol... 58

commit to user

3.20 Tangki Resin Novolak ... 61

3.21 Pompa - 01... 62

3.22 Pompa - 02... 62

3.23 Pompa - 03... 63

3.24 Pompa - 04... 64

3.25 Pompa - 05... 64

3.26 Pompa - 06... 65

3.27 Pompa - 07... 66

3.28 Pompa - 08... 66

3.29 Pompa - 09... 67

3.30 Pompa - 10... 68

3.31 Pompa - 11... 69

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM ... 70

4.1 Unit Pendukung Proses ... 70

4.1.1 Unit Penyediaan dan Pengolahan Air ... 70

4.1.1.1 Air Pendingin dan Proses ... 70

4.1.1.2 Air Umpan Boiler ... 73

4.1.1.3 Air Konsumsi dan Sanitasi ... 76

4.1.2 Unit Pengadaan Steam ... 77

4.1.3 Unit Pengadaan Tenaga Listrik ... 78

commit to user

4.1.6 Unit Pengolahan Limbah ... 80

4.2 Laboratorium ... 82

4.2.1 Laboratorium Fisik dan Analitik ... 83

4.2.2 Laboratorium Penelitian dan Pengembangan ... 83

4.2.3 Metode Analisa... 84

4.2.4 Alat Analisa ... 84

BAB V MANAJEMEN PERUSAHAAN ... 85

5.1 Bentuk Perusahaan ... 85

5.2 Struktur Organisasi ... 85

5.3 Tugas dan Wewenang ... 87

5.4 Pembagian Jam Kerja Karyawan ... 88

5.5 Status Karyawan dan Sistem Upah ... 90

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 91

5.7 Kesejahteraan Sosial Karyawan ... 92

BAB VI ANALISA EKONOMI ... 94

6.1 Penaksiran Harga Peralatan ... 99

6.2 Dasar Perhitungan ... 102

6.3 PenentuanTotal Capital Investment(TCI) ... 103

6.4 PenentuanTotal Manufacturing Cost(TMC) ... 104

commit to user

6.4.3 Fixed Manufacturing Cost(FMC) ... 105

6.5 PenentuanTotal Production Cost(TPC) ... 106

6.5.1 General Expense(GE)... 106

6.5.2 Total Production Cost(TPC) ... 107

6.6 Profitability... 107

6.7 Analisis Kelayakan ... 107

commit to user

KATA PENGANTAR

Segala puji syukur kepada Allah SWT, hanya karena rahmat dan ridho-Nya, penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan judul ”Prarancangan Pabrik Fenol Formaldehid (Resin Novolak) dari Fenol dan Formaldehid Kapasitas 26.000 Ton/Tahun”.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Inayati, S.T., M.T., Ph.D. selaku Dosen Pembimbing I dan Dr. Eng. Agus Purwanto., S.T., M.T. selaku Dosen Pembimbing II, atas bimbingan dan bantuannya dalam penulisan tugas akhir.

2. Enny Kriswiyanti A., S.T., M.T. selaku Ketua Program Studi Non-reguler. 3. Kedua Orang tua dan keluarga atas dukungan doa, materi dan semangat yang

senantiasa diberikan tanpa kenal lelah.

4. Teman - teman mahasiswa Teknik Kimia Fakultas Teknik Universitas Sebelas Maret khususnya angkatan 2007 atas dukungan dan doanya.

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis dan pembaca sekalian.

Surakarta, September 2012

commit to user

Hari Prabawa dan Tri Murniati, 2012, Prarancangan Pabrik Fenol Formaldehid (Resin Novolak) dari Fenol dan Formaldehid Kapasitas 26.000 ton/tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret Surakarta.

Resin Novolak banyak digunakan dalam industri kimia sebagai pelarut dalam industri cat, lem, vernis, bahan tambahan dalam industri plastik, serta untuk bahan perekat khususnya pada kayu lapis dan particle board. Untuk memenuhi kebutuhan dalam negeri, maka dirancang pabrik Resin Novolak dengan kapasitas 26.000 ton/tahun dengan bahan baku fenol 71.456,7 ton/tahun dan formaldehid 20.291,62 ton/tahun. Dengan memperhatikan beberapa faktor, seperti aspek penyediaan bahan baku, transportasi, pemasaran, tenaga kerja, serta utilitas maka lokasi pabrik yang cukup strategis di kawasan industri Gresik (KIG), Jawa Timur pada tahun 2016.

Reaksi pembuatan Resin Novolak dilakukan dengan mereaksikan fenol dengan formaldehid dengan katalis H2SO4 dalam reaktor alir tangki berpengaduk (RATB) pada kondisi tekanan 3 atm dan suhu 95 °C. Konversi reaksi yang dihasilkan adalah 98,45%. Reaksi pembentukan Resin Novolak berlangsung secara eksotermis dengan panas reaksi yang besar sehingga diperlukan pendingin. Tahap proses meliputi tahap penyimpanan bahan baku, tahap penyiapan bahan baku, tahap reaksi, dan tahap pemurnian produk. Kemurnian produk dilakukan dengan distilasi. Produk yang dihasilkan adalah Resin Novolak dengan kemurnian 99,08 %.

Unit pendukung proses terdiri dari unit pengadaan air (air dari Sungai Bengawan Solo sebanyak 434.163,22 kg/jam) , unit pengadaan steam sebanyak 3981,27 lb/jam, unit pengadaan listrik sebesar 1000 kW, unit pengadaan udara tekan sebesar 35,75 m3/jam dan unit pengadaan bahan bakar sebanyak 0,247 m3/jam. Pabrik juga dilengkapi laboratorium untuk menjaga mutu dan kualitas produk agar sesuai dengan spesifikasi yang diinginkan.

Bentuk perusahaan yang dipilih adalah Perseroan Terbatas (PT), dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawanshiftdannon-shift.

Dari hasil analisa ekonomi diperoleh ROI(Return on Investment)sebelum dan sesudah pajak sebesar 49,17% dan 36,88%, POT(Pay Out Time)sebelum dan sesudah pajak selama 1,69 tahun dan 2,13 tahun, BEP (Break Event Point)

commit to user

BAB 1

PENDAHULUAN

1.1. Latar Belakang Pendirian Pabrik

Perkembangan ilmu pengetahuan dan teknologi yang menunjukkan peningkatan pada sektor industri telah menuntut bangsa Indonesia berbelok arah dari negara agraris ke negara industri. Untuk mencapai kemajuan di bidang industri terfokus pada bidang industri kimia, maka kebutuhan bahan-bahan dasar kimia di dalam negeri perlu ditumbuhkan dan dikembangkan. Sejalan dengan tujuan pembangunan industri yaitu sebagai upaya untuk meningkatkan nilai tambah bagi negara, maka pendirian pabrik resin novolak dengan bahan baku fenol dan formaldehid mempunyai nilai yang baik dalam perkembangan dunia industri yang menggunakan Resin Novolak sebagai bahan baku atau sebagai bahan tambahan.

commit to user

Selain alasan-alasan diatas, pendirian pabrik ini juga didasarkan pada hal-hal sebagai berikut :

1. Terciptanya lapangan pekerjaan yang berarti turut serta dalam usaha pemerintah untuk mengurangi pengangguran.

2. Memacu pertumbuhan industri-industri baru yang menggunakan bahan baku Resin Novolak.

3. Meningkatkan pendapatan negara dari sektor industri, serta mengurangi impor Resin Novolak dari negara lain.

1.2 Penentuan Kapasitas Rancangan Pabrik

Penentuan kapasitas produksi perancangan pabrik Resin Novolak didasarkan pada pertimbangan-pertimbangan sebagai berikut :

1. Prediksi kebutuhan Resin Novolak di Indonesia 2. Ketersediaan bahan baku

3. Pabrik yang sudah ada

1.2.1. Prediksi kebutuhan resin novolak di Indonesia

commit to user 1.2.2. Ketersediaan bahan baku

Bahan baku pembuatan Resin adalah phenol dan formaldehid. Bahan baku phenol di dapat dari Shenyang Xing Guang Chemical Factory, Liaoning, China dengan kapasitas produksi 120.000 ton per tahun. Formaldehid diperoleh dari Jinan Shijitongda Chemical, Shahdong, China dengan kapasitas 36.000 ton per tahun. Bahan pembantu seperti katalis Asam sulfat (H2SO4) dan Natrium hidroksida (NaOH) dibeli dari PT Toya Indo Manunggal Chemical, Jawa Timur.

Tabel 1.1 Kebutuhan Resin Novolak di Indonesia berdasarkan Data Impor

Tahun Jumlah (Ton)

2006 11057.29

2007 14043.44

2008 15057.46

2009 15036.72

2010 17328.49

(www.data.un.org )

commit to user

Menurut perhitungan dengan menggunakan linierisasi didapatkan kebutuhan pada tahun 2016 sebesar 25.327 ton. Jadi pada tahun 2016 dapat diperkirakan dibutuhkan Resin Novolak sebanyak 26.000 ton.

Berdasarkan pertimbangan di atas maka kapasitas pabrik dipilih sebesar 26.000 ton/tahun, yang diharapkan produksinya dapat memenuhi kebutuhan dalam negeri.

1.3. Pemilihan Lokasi Pabrik

Lokasi pabrik merupakan salah satu faktor penting dalam pendirian pabrik untuk kelangsungan operasi pabrik. Banyak pertimbangan yang menjadi dasar dalam menentukan lokasi pabrik, antara lain : dengan sumber bahan baku, letak pabrik dengan pemasaran produk, transportasi, tenaga kerja, kondisi sosial politik, dan kemungkinan pengembangan di masa mendatang.

Pabrik Resin Novolak direncanakan akan didirikan di daerah Kawasan Industri Gresik, Jalan Prof. Muhammad Yamin Jawa Timur. Pemilihan ini dimaksudkan untuk mendapatkan keuntungan secara teknis dan ekonomis, berdasarkan pertimbangan :

a. Penyediaan Bahan Baku

commit to user

Dengan dekatnya sumber bahan pembantu diharapkan proses produksi dapat berjalan dengan lancar dan berkesinambungan.

b. Letak Pabrik dengan Daerah Pemasaran

Pulau Jawa dan Kalimantan merupakan daerah pemasaran paling banyak membutuhkan Resin Novolak. Dengan di bangunnya pabrik Resin Novolak di Gresik diharapkan mampu menjangkau Indonesia bagian tengah dan timur. c. Sarana Transportasi

Gresik memiliki sarana transportasi darat dan laut yang sangat memadai karena merupakan jalur utama transportasi di Pulau Jawa dan dekat dengan pelabuhan Petrokimia.

d. Tenaga kerja

Daerah Gresik berada di propinsi Jawa Timur merupakan daerah sentra industri, sehingga kepadatan penduduk yang letaknya di daerah industri biasanya tinggi, sehingga masalah penyediaan tenaga kerja, baik tenaga kerja terdidik maupun tidak terdidik tidak menjadi masalah.

e. Utilitas

Untuk kebutuhan sarana penunjang seperti listrik dapat dipenuhi dengan adanya jaringan PLN dan generator, kebutuhan bahan bakar yaitu solar yang dipakai untuk menjalankan generator diperoleh dari pertamina sedangkan untuk kebutuhan air diambil dari aliran Sungai Bengawan Solo.

f. Kondisi tanah dan daerah

commit to user

pendirian pabrik. Selain itu keadaan tanah di Gresik tidak subur untuk pertanian sehingga tidak mengurangi areal tanah pertanian

Gambar 1.2 Peta Lokasi Pabrik Resin Novolak

1.4.Tinjauan Pustaka

Polimer sintesis yang pertama digunakan dalam skala komersial adalah resin fenol formaldehid atau resin novolak. Dikembangkan pada permulaan tahun 1900-an oleh kimiawan kelahiran Belgia, Leo Backeland. (Kirk & Othmer, 1999) 1.4.1 Proses

commit to user

C6H5OH + CH2O 1/8 (C7H6O)8 + H2O (1-1) fenol formaldehid resin novolak air

Pembuatan Resin Novolak merupakan reaksi antara fenol dan formaldehid dengan menggunakan bantuan katalis asam sulfat (H2SO4). Reaksi tersebut merupakan reaksi fase cair. Fenol direaksikan dalam fase cair bersama-sama dengan formaldehid dengan katalis asam sulfat dengan komposisi 0,001 dari berat fenol. Katalis asam dengan fenol berlebih menghasilkan suatu produk kondensasi fenol formaldehid yang sangat berbeda dengan produk yang diperoleh melalui katalis basa.

Reaksi dijalankan dalam batas yang telah ditentukan yaitu pada suhu 95 ºC dengan tekanan konstan 3 atm. Dengan perbandingan antara fenol dan formaldehid 10 : 8, kondisi operasi perlu benar-benar dijaga untuk menekan terbentuknya novolak dengan berat molekul rendah, reaksi berjalan eksotermis yang berarti reaksi menghasilkan panas yang besar (Odian, 2004).

1.4.2. Sifat Fisik dan Kimia Bahan Baku dan Produk

1.4.2.1 Spesifikasi Bahan Baku 1. Fenol

a. Sifat fisika

Rumus molekul : ( C6H5OH ) Berat molekul : 94,108 kg/mol

H2SO4

commit to user Densitas : 1,07 gr/cm3

Bentuk : cair

Titik didih : 181,9 °C Δ G298 : -32,89 kj/mol Δ H298 : -96,36 kj/mol

(Kirk & Othmer, 1999) b. Sifat kimia

1. Reaksi antara dimetil eter/dietil sulfat dalam keadaan netral atau alkali lemah akan membentuk Sulfat Eter yaitu Anisol (C6C5OCH3).

2. Nitrasi phenol dengan HNO3 encer menghasilkan isomer orto para.

(Perry, 1997) 2. Formaldehid

a. Sifat-sifat fisis

Rumus molekul : CH2O

Berat molekul : 30,026 kg/mol Bentuk : cair, jernih Titik didih : -21ºC Densitas pada 18 °C : 1,11 gr/cm3 Viskositas pada 30 °C : 2 cP

Panas jenis : 0,8 kal/gr.°C

commit to user b. Sifat kimia

- Bereaksi dengan air dapat membentuk metilen gliko

CH2O + H2O HO + CH2-OH (1-2) - Reaksi dengan asetaldehid dalam lrutan NaOH dapat membentuk pentaerethytritol dan sodium format.

CH2O + CH3-COH + NaOH C(CH2OH)2 + HCOONa (1-3) (Kirk & Othmer, 1999) 1.4.2.2 Spesifikasi Bahan Pembantu

1. Asam Sulfat a. Sifat fisik

Rumus molekul : H2SO4

Berat molekul : 98,08 kg/mol

Bentuk : cairan tidak berwarna

Titik didih (1 atm) : 340oC Titik lebur (1 atm) : 10,49oC Temperatur kritis : 651,85oC Tekanan kritis : 63,16oC Densitas (25oC) : 1,8361 gr/cm3 Kapasitas panas : 0,3404 kal/gr.oC

(Perry, 2005) b. Sifat Kimia

1. Dengan basa membentuk garam dan air

commit to user

H2SO4dan2NaCl Na2SO4 + 2HCl (1-5) 3. Dengan alkohol membentuk eter dan air

2C2H5OH + H2SO4 C2H5OC2H5 + H2O + H2SO4 (1-6) (Perry, 1997) 3. Natrium Hidroksida

a. Sifat fisik

Rumus Molekul : NaOH

Fase : cair

Titik didih : 170oC

Panas pembentukan (25oC) : -102,02 kkal/mol Densitas (25oC) : 1400 kg/m3 Konduktivitas panas : 0,881 Btu/j ft2 oF

(Perry,2005) b. Sifat Kimia

1. Dengan asam membentuk garam dan air

H2SO4dan NaOH Na2SO4 + 2H2O (1-7) 2. Dengan etanol akan menghasilkan natrium etanoat

C2H5OH + NaOH NaOC2H5+ H2O (1-8)

1.4.2.3 Spesifikasi Produk Resin novolak

a. Rumus molekul : (C7H6O)8 Berat molekul : 848 kg/mol

commit to user

Kemurnian : 99%

Impuritas : 1% C6H5OH dan H2O

Δ G298 : 22,40 kj/mol

Δ H298 : - 80 kj/mol

(Kirk & Othmer, 1999) b. Sifat Kimia

1. Tahan terhadap zat kimia 2. Terurai terhadap asam kuat

1.4.3 Tinjauan Proses secara Umum

Pembentukan Resin Novolak dari fenol dan formaldehid merupakan reaksi polimerisasi fase cair. Reaksi tersebut merupakan reaksi polimerisasi kondensasi yaitu reaksi pembentukan polimer dari monomer-monomer fenol. Reaksi ini merupakan reaksi eksotermis. Reaksi berlangsung di dalam Reaktor Alir Tangki Berpengaduk (RATB), menggunakan bantuan katalis asam sulfat (H2SO4) pada suhu 95ºC dan tekanan 3 atm.

1.4.4 Kegunaan Produk

Resin novolak paling banyak digunakan untuk :

o pelarut dalam industri cat, lem dan vernis. o bahan tambahan dalam industri plastik.

commit to user

BAB II

DESKRIPSI PROSES

2.1. Spesifikasi Bahan Baku dan Produk a. Fenol

Rumus molekul : C6H5OH Berat molekul : 94, 11 gr/grmol Titik lebur : 40–42 ºC

Titik didih : 182 ºC Densitas : 1,07 kg/L

Tekanan uap : 0,35 mm Hg pada 20 ºC Titik nyala : 79 ºC

Kenampakan : tidak berwarna, berbau Kemurnian : 89% C6H5OH

Impuritas : 11% H2O

Fase : Cair

(Shenyang Xin Guang Chemical Factory) b. Formaldehid

Rumus molekul : CH2O

Berat molekul : 30,03 gr/grmol

pH : 2,8–4,0

Densitas : 1,081–1,085

commit to user Titik didih : -19,5 ºC

Titik nyala : 60 ºC

Kenampakan : tidak berwarna, berbau menyengat Kemurnian : 99% CH2O

Impuritas : 1% H2O

Fase : Cair

(Jinan Shijitongda Chemical) c. Asam Sulfat ( sebagai katalis )

Rumus molekul : H2SO4

Berat molekul : 98,08 gr/grmol Kenampakan : jernih kekuningan Kemurnian : 98% H2SO4 Impuritas : 2% H2O

Fase : Cair

Spesifik gravity : 1,4812

(Aneka Kimia Inti) d. Natrium Hidroksida

Rumus molekul : NaOH teknis Berat molekul : 40,01 gr/grmol

Fase : Padat

commit to user e. Resin Novolak

Rumus molekul : ( C7H6O)n

Berat molekul : 800–1000 gr/grmol

Spesifik gravity : 1,041

Komposisi kandungan produk Novolak Resin : Kemurnian : 99%

Impuritas : 1% C6H5OH dan H2O

Fase : Cair

2.2. Konsep Proses 2.2.1. Dasar Reaksi

Pembuatan resin novolak (C7H6O)n merupakan reaksi antara phenol dan formaldehid dengan reaksi polimerisasi yang dapat digambarkan sebagai berikut :

C6H5OH + CH2O 1/8 (C7H6O)8 + H2O (2-1)

Reaksi berlangsung dalam fase cair – cair, oleh karena itu

reaktor yang dipilih adalah reaktor alir tangki berpengaduk. Reaksi yang terjadi bersifat eksotermis sehingga untuk mempertahankan suhu reaktor digunakan pendingin. (Kirk & Othmer, 1999)

commit to user 2.2.2 Kondisi Operasi

Reaksi pembuatan Resin Novolak ini berlangsung pada kondisi operasi:

• Temperatur : 95ºC

• Tekanan : 3 atm

• Fase : cair–cair

• Sifat reaksi : reaksi searah kekanan, eksotermis

• Katalis : H2SO40,1% berat fenol

(Kirk & Othmer, 1999)

2.2.3 Mekanisme Reaksi

Reaksi pembuatan Resin Novolak dari fenol dan formaldehid dengan katalis asam sulfat merupakan reaksi polimerisasi.

Mekanisme reaksinya adalah : 1. Protonasi dari formaldehid

2. Substitusi aromatik elektrofilik Novolak dengan posisi orto dan para

commit to user

Hasil dari posisi orto dan posisi para adalah :

CH2

Novolak

(Stevens, 2001)

2.2.4. Tinjauan Kinetika

Ditinjau dari kinetika reaksi antara fenol dengan formaldehid termasuk reaksi orde 2, searah (irreversibel).

Reaksi :

CH2O + C6H5OH H →2SO4 1/8 ( C7H6O)8 + H2O (2-2) Dengan perbandingan mol umpan formaldehid terhadap fenol adalah 8 : 10, maka didapatkan berat molekul rata–rata untuk resin

novolak adalah 850 kg/kmol. CH2

OH

OH CH2

OH CH2

OH

CH2

commit to user

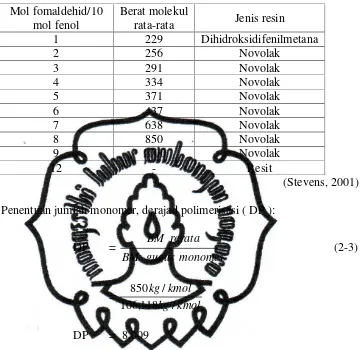

Tabel 2.1 Efek rasio reaktan terhadap berat molekul polimer Mol fomaldehid/10 Penentuan jumlah monomer, derajad polimerisasi ( DP ):

DP =

Jadi untuk membentuk polimer dengan berat molekul 850 kg/kgmol diperlukan 8,009 grek C6H5OH. Persamaan derajad polimerisasi:

DP =

commit to user Keterangan:

DP : derajad polimerisasi

r : rasio formaldehid dan fenol p : konversi

(Stevens, 2001) Didapat harga konversi dari formaldehid ( xA) adalah 98,45%.

Perhitungan konstanta kecepatan reaksi:

A + P N + W

Perrsamaan kecepatan reaksi untuk orde 2 :

( -rA) = k1.CA.CP (2-5)

CAO = konsentrasi formaldehid mula- mula ( Kmol/L ) Cpo = konsentrasi fenol mula–mula ( Kmol/L ) τ = waktu tinggal (Jam)

commit to user Persamaaan kinetika reaksi :

-rA = k CACP

-rA = kecepatan reaksi

commit to user

Perhitungan harga tetapan konstanta kesetimbangan (K) dapat ditinjau dari persamaan :

∆ G° =-RT ln K

Dengan : ∆G° : tenaga Gibbs standart (KJ/mol) R : tetapan gas ideal

K : konstanta kesetimbangan

(J Smith Vannes,1985)

commit to user Dataenergi Gibbs Δ G298:

Fenol -32,89 kj/mol

Formaldehid -109,91 kj/mol Novolak Resin 22,40 kj/mol

Air -228,60 kj/mol

(Yaws,1999) ∆ Gf° =∆ Gf° produk -∆ Gf° reaktan

= (22,40 + (-228,60))–((-32,89) + (-109,91)) kj/mol

= -63,40 kj/mol = -63400 j/mol

∆ Gf° = - RT ln K

-63400 j/mol = - 8,314 J/mol. K x 298 K x ln K

ln K = 25,5896

K = 1,2984 x 1011

Phenol -96,36 kj/mol

Formaldehid -115,90 kj/mol Novolak Resin -36,80 kj/mol

Air -241,80 kj/mol

commit to user Maka panas pembentukan standar (Δ H298) :

Δ Hr =Δ Hproduk - Δ Hreaktan (2-10)

= (-36,80 + (-241,80))–((-96,36) + (-115,90))

= -66,34 KJ/mol = -66340 J/mol

Tanda negatif berarti, reaksi tersebut bersifat eksotermis.

Besarnya konstanta kesetimbangan reaksi dapat dicari dengan rumus : Dari Smith Van Ness Equation (15.17)

K368 = Konstanta kesetimbangan pada suhu 368 K K298 = Konstanta kesetimbangan pada suhu 298 K Tr = Suhu reaksi, 368 K

R = Tetapan gas ideal = 8,314 kJ/mol.K

K

H298

∆ = Panas reaksi standar pada 298 K

commit to user

Karena harga konstanta kesetimbangan sangat besar maka reaksi termasuk

irreversibleke kanan.

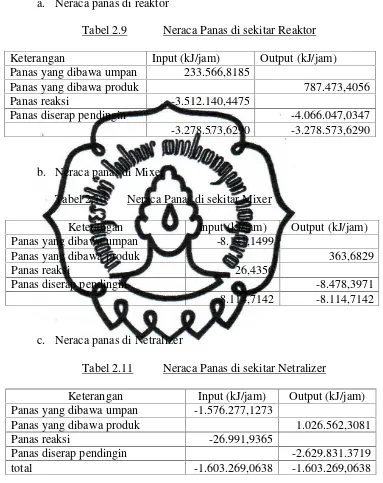

2.3 Diagram alir kualitatif

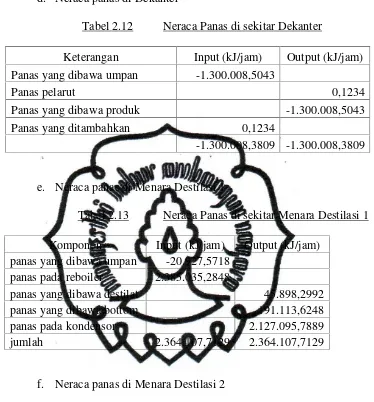

Dapat dilihat pada gambar 2.1 2.4 Diagram alir kuantitatif

Dapat dilihat pada gambar 2.2 2.5 Diagram alir proses

Dapat dilihat pada gambar 2.3 2.6 Langkah proses

Proses pembuatan Resin Novolak dari bahan baku fenol dan formaldehid dapat dibagi dalam 3 tahap, yaitu :

a. Tahap penyiapan bahan baku

Formaldehid dengan kemurnian 99% dan fenol dengan kemurnian 89% serta H2SO4dari tangki penyimpanan dialirkan menuju ke reaktor dan disaat yang bersamaan melarutkan NaOH padat dengan air dalam Mixer (M-01).

b. Tahap Reaksi Dalam Reaktor

Reaksi antara fenol dan formaldehid merupakan reaksi orde 2 yang bersifat eksotermis yang terjadi dalam Reaktor Alir Tangki Berpengaduk (RATB) , menggunakan katalis asam sulfat.

commit to user

larutan recycle dari produk atas Menara Destilasi 1 (MD-01) dan Menara Destilasi 2 (MD-02)

Larutan produk reaktor dengan suhu 95 ºC, 3 atm kemudian dilakukan proses netralisasi asam sulfat (H2SO4) dengan menggunakan larutan natrium hidroksida (NaOH) 40% dari Mixer (M-01) kedalam tangki Netraliser (N-01).

c. Tahap Pemurnian Hasil

Produk Netraliser (N-01) kemudian dialirkan ke Dekanter (D-01) untuk mendapatkan Resin Novolak sesuai dengan spesifikasi pasar, sedang produk yang lain dimurnikan kembali ke Menara Destilasi 1 (MD-01) kemudian produk bawah Menara Destilasi 1 (MD-01) dialirkan ke Menara Destilasi 2 (MD-02)

2.7 Neraca Massa dan Neraca Panas

Produk : Resin Novolak 99%

Kapasitas perancangan : 26.000 ton/tahun Waktu operasi selama 1 tahun : 330 hari

commit to user 2.7.1 Neraca Massa

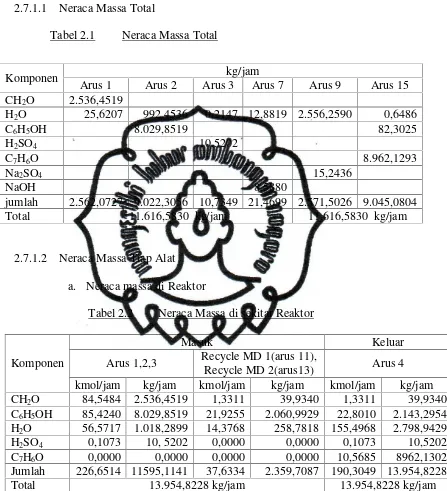

2.7.1.1 Neraca Massa Total

Tabel 2.1 Neraca Massa Total

2.7.1.2 Neraca Massa Tiap Alat a. Neraca massa di Reaktor

Tabel 2.2 Neraca Massa di sekitar Reaktor

Komponen

Masuk Keluar

Arus 1,2,3 Recycle MD 1(arus 11),

Recycle MD 2(arus13) Arus 4 kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

CH2O 84,5484 2.536,4519 1,3311 39,9340 1,3311 39,9340

C6H5OH 85,4240 8.029,8519 21,9255 2.060,9929 22,8010 2.143,2954 H2O 56,5717 1.018,2899 14,3768 258,7818 155,4968 2.798,9429

H2SO4 0,1073 10, 5202 0,0000 0,0000 0,1073 10,5202

C7H6O 0,0000 0,0000 0,0000 0,0000 10,5685 8962,1302

Jumlah 226,6514 11595,1141 37,6334 2.359,7087 190,3049 13.954,8228

Total 13.954,8228 kg/jam 13.954,8228 kg/jam

Komponen kg/jam

Arus 1 Arus 2 Arus 3 Arus 7 Arus 9 Arus 15

CH2O 2.536,4519

H2O 25,6207 992,4536 0,2147 12,8819 2.556,2590 0,6486

C6H5OH 8.029,8519 82,3025

H2SO4 10,5202

C7H6O 8.962,1293

Na2SO4 15,2436

NaOH 8,5880

jumlah 2.562,0727 9.022,3056 10,7349 21,4699 2.571,5026 9.045,0804

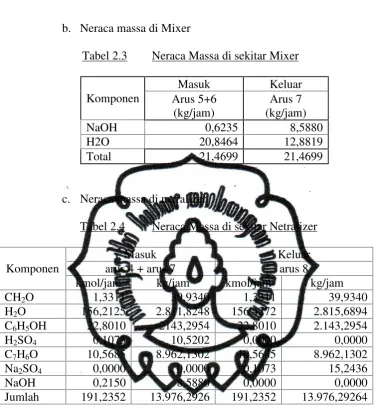

commit to user b. Neraca massa di Mixer

Tabel 2.3 Neraca Massa di sekitar Mixer

Komponen

c. Neraca massa di netralizer

Tabel 2.4 Neraca Massa di sekitar Netralizer

Komponen

Masuk Keluar

arus 4 + arus 7 arus 8

kmol/jam kg/jam kmol/jam kg/jam

CH2O 1,3311 39,9340 1,3311 39,9340

H2O 156,2125 2.811,8248 156,4272 2.815,6894

C6H5OH 22,8010 2143,2954 22,8010 2.143,2954

H2SO4 0,1073 10,5202 0,0000 0,0000

C7H6O 10,5685 8.962,1302 10,5685 8.962,1302

Na2SO4 0,0000 0,0000 0,1073 15,2436

NaOH 0,2150 8,5880 0,0000 0,0000

Jumlah 191,2352 13.976,2926 191,2352 13.976,29264

d. Neraca massa di Dekanter

Tabel 2.5 Neraca Massa di sekitar Dekanter

Komponen

Masuk Keluar

arus 8 arus 9 arus 10

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

CH2O 1,3311 39,9340 0,0000 0,0000 1,3311 39,9340

H2O 156,4272 2815,6894 142,0144 2556,2590 14,4128 259,4304 C6H5OH 22,8010 2143,2954 0,0000 0,0000 22,8010 2143,2954

H2SO4 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000

C7H6O 10,5685 8962,1302 0,0000 0,0000 10,5685 8962,1302

Na2SO4 0,1073 15,2436 0,1073 15,2436 0,0000 0,0000

NaOH 0,0000 0,0000 0,0000 0,00000 0,0000 0,0000

Jumlah 191,2353 13976,2926 142,1217 2571,5026 49,1135 11404,7900

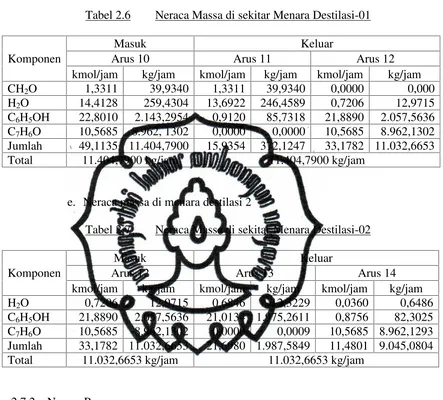

commit to user d. Neraca massa di menara destilasi 1

Tabel 2.6 Neraca Massa di sekitar Menara Destilasi-01

Komponen

Masuk Keluar

Arus 10 Arus 11 Arus 12

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

CH2O 1,3311 39,9340 1,3311 39,9340 0,0000 0,000

H2O 14,4128 259,4304 13,6922 246,4589 0,7206 12,9715

C6H5OH 22,8010 2.143,2954 0,9120 85,7318 21,8890 2.057,5636 C7H6O 10,5685 8.962, 1302 0,0000 0,0000 10,5685 8.962,1302 Jumlah 49,1135 11.404,7900 15,9354 372,1247 33,1782 11.032,6653

Total 11.404,7900 kg/jam 11.404,7900 kg/jam

e. Neraca massa di menara destilasi 2

Tabel 2.7 Neraca Massa di sekitar Menara Destilasi-02

Komponen

Masuk Keluar

Arus 12 Arus 13 Arus 14

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

H2O 0,7206 12,9715 0,6846 12,3229 0,0360 0,6486

C6H5OH 21,8890 2.057,5636 21,0134 1.975,2611 0,8756 82,3025 C7H6O 10,5685 8.962,1302 0,0000 0,0009 10,5685 8.962,1293 Jumlah 33,1782 11.032,6653 21,6980 1.987,5849 11,4801 9.045,0804

Total 11.032,6653 kg/jam 11.032,6653 kg/jam

2.7.2 Neraca Panas

Tabel 2.8 Kapasitas panas (kJ/kmol) Cp=A+BT+CT2+DT3

Komponen A B C D

CH2O 1 -0,005 4,0E-03 1,0E-05

H2O 92,053 -0,040 -2,1E-04 5,3E-07

C6H5OH 38,622 0,001 -2,5E-03 2,3E-06

H2SO4 26,004 0,703 -1,4E-03 1,0E-06

C7H6O 26,00 0,70 -0,0013856 1,0342E-06

commit to user 2.7.2.1 Neraca Panas Tiap Alat

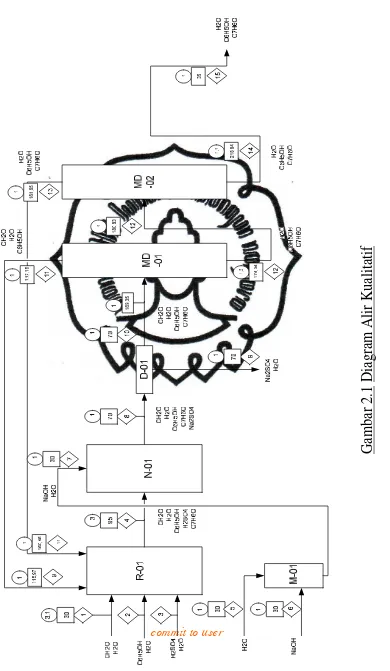

a. Neraca panas di reaktor

Tabel 2.9 Neraca Panas di sekitar Reaktor

Keterangan Input (kJ/jam) Output (kJ/jam)

Panas yang dibawa umpan 233.566,8185

Panas yang dibawa produk 787.473,4056

Panas reaksi -3.512.140,4475

Panas diserap pendingin -4.066.047,0347

-3.278.573,6290 -3.278.573,6290

b. Neraca panas di Mixer

Tabel 2.10 Neraca Panas di sekitar Mixer

Keterangan Input (kJ/jam) Output (kJ/jam) Panas yang dibawa umpan -8.141,1499

Panas yang dibawa produk 363,6829

Panas reaksi 26,4356

Panas diserap pendingin -8.478,3971

-8.114,7142 -8.114,7142

c. Neraca panas di Netralizer

Tabel 2.11 Neraca Panas di sekitar Netralizer

Keterangan Input (kJ/jam) Output (kJ/jam) Panas yang dibawa umpan -1.576.277,1273

Panas yang dibawa produk 1.026.562,3081

Panas reaksi -26.991,9365

Panas diserap pendingin -2.629.831.3719

commit to user d. Neraca panas di Dekanter

Tabel 2.12 Neraca Panas di sekitar Dekanter

Keterangan Input (kJ/jam) Output (kJ/jam) Panas yang dibawa umpan -1.300.008,5043

Panas pelarut 0,1234

Panas yang dibawa produk -1.300.008,5043

Panas yang ditambahkan 0,1234

-1.300.008,3809 -1.300.008,3809

e. Neraca panas di Menara Destilasi 1

Tabel 2.13 Neraca Panas di sekitar Menara Destilasi 1

Komponen Input (kJ/jam) Output (kJ/jam) panas yang dibawa umpan -20.927,5718

panas pada reboiler 2.385.035,2848

panas yang dibawa destilat 45.898,2992

panas yang dibawa bottom 191.113,6248

panas pada kondensor 2.127.095,7889

jumlah 2.364.107,7129 2.364.107,7129

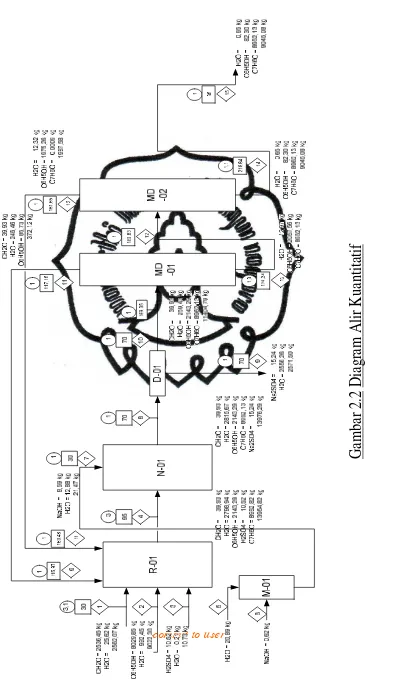

f. Neraca panas di Menara Destilasi 2

Tabel 2.14 Neraca Panas di sekitar Menara Destilasi 2

Komponen Input (kJ/jam) Output (kJ/jam) panas yang dibawa umpan 23.069,1485

panas pada reboiler 1.423.123,2422

panas yang dibawa destilat -512.709,0500

panas yang dibawa bottom 165.289,1098

panas pada kondensor 1.793.612,3310

commit to user

G

am

ba

r

2.

1

D

ia

gr

am

A

lir

K

ua

lita

ti

commit to user

G

am

ba

r

2.

2

D

ia

gr

am

A

lir

K

ua

ntita

commit to user

2.8 Lay Out Pabrik dan Peralatan

2.8.1 Lay Out Pabrik

Tata letak pabrik merupakan suatu pengaturan yang optimal dari seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting untuk mendapatkan efisiensi, keselamatan, dan kelancaran kerja para pekerja serta keselamatan proses.

Untuk mencapai kondisi yang optimal, maka hal-hal yang harus diperhatikan dalam menentukan tata letak pabrik adalah :

1. Pabrik resin novolak ini merupakan pengembangan, sehingga penentuanlay outdibatasi oleh bangunan yang ada.

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa depan.

3. Faktor keamanan sangat diperlukan untuk bahaya kebakaran dan ledakan, maka perencanaan lay out selalu diusahakan jauh dari sumber api, bahan panas, dan dari bahan yang mudah meledak, juga jauh dari asap atau gas beracun.

4. Sistem kontruksi yang direncanakan adalah outdoor untuk menekan biaya bangunan dan gedung, dan juga karena iklim Indonesia memungkinkan konstruksi secaraoutdoor.

5. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian dan pengaturan ruangan / lahan.

commit to user

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu :

a. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol merupakan pusat kegiatan administrasi pabrik yang mengatur kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian proses, kualitas dan kuantitas bahan yang akan diproses serta produk yang dijual

b. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses berlangsung.

c. Daerah penyimpanan bahan baku dan produk.

Merupakan daerah untuk tangki bahan baku dan produk. d. Daerah gudang, bengkel dan garasi.

Merupakan daerah untuk menampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan perawatan peralatan proses.

e. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan pendukung proses berlangsung dipusatkan.

commit to user

2.8.2 Lay Out Peralatan

Beberapa hal yang harus diperhatikan dalam menentukan lay

outperalatan proses pada pabrik resin novolak, antara lain : 1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan keuntungan ekonomi yang besar serta menunjang kelancaran dan keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu diperhatikan kelancarannya. Hal ini bertujuan untuk menghindari terjadinya stagnasi udara pada suatu tempat sehingga mengakibatkan akumulasi bahan kimia yang dapat mengancam keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan.

4. Lalu lintas manusia

commit to user 5. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan biaya operasi dan menjamin kelancaran dan keamanan produksi pabrik.

6. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila terjadi ledakan atau kebakaran pada alat tersebut maka kerusakan dapat diminimalkan.

(Vilbrant, 1959) Tata letak alat-alat proses harus dirancang sedemikian rupa sehingga : - Kelancaran proses produksi dapat terjamin

- Dapat mengefektifkan luas lahan yang tersedia

commit to user

Gambar 2.5 Lay Out Peralatan

Keterangan :

T-01 : Tangki Formaldehid T-02 : Tangki Fenol

T-03 : Tangki Asam Sulfat T-04 : Tangki NaOH R : Reaktor

M : Mixer

N : Netraliser D : Dekanter

commit to user

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Reaktor

Kode : R-01

Fungsi : Sebagai tempat berlangsungnya reaksi antara reaktan fenol dan formaldehid yang menghasilkan produk Resin Novolak dengan hasil samping berupa air.

Tipe : RATB ( Reaktor Alir Tangki Berpengaduk )

Jumlah : 1

Volume : 8,4890 m3

Kondisi Operasi : T = 95ºC P = 3 atm Waktu Tinggal : 0,535 jam

Material : Low-alloy steel SA-204 grade C

Diameter : 2,349 m

Tinggi : 2,349 m

Tebalshell : 0,0095 m

Jenishead :elliptical dished head

Tebalhead : 0,0098 m

commit to user Pendingin

• Tipe : jaket

• Bahan Pendingin : air sungai

• Lebar jaket : 0,178 m

• Diameter jaket : 2,527 m

• Tinggi jaket : 1,945 m

Pengaduk

• Jenis :Flat Blade Turbinedenganbaffle

• Jumlah : 1 buah

• Diameter : 0,783 m

• Kecepatan putar : 75 rpm

• Motor : 5 hp

3.2. MIXER

Kode : M-01

Fungsi : Membuat larutan NaOH 40%

Tipe : Tangki berpengaduk

Kondisi opersi

Tekanan :1 atm

Suhu : 30ºC

commit to user Spesifikasi

Diameter : 0,2146 m

Tinggi : 0,3016 m

Volume : 0,0094 m3

Tebal shell : 0,0048 m

Jenis head : Bottom torispherical dished head

Tebal head : 0,0035 m

Material :Stainless stell SA 333 Grade 3

Pengaduk

• Jenis :Turbin dengan 6 blade

• Jumlah : 1 buah

• Diameter : 0,0715 m

• Kecepatan putar : 804,5113 rpm

• Motor : 0,75 hp

3.3. NETRALISER

Kode : N-01

Fungsi : Sebagai tempat menetralkan H2SO4produk dari

reaktor

Tipe : Tangki berpengaduk

Kondisi opersi

commit to user

Suhu : 70ºC

Waktu tinggal : 0,5 jam

Spesifikasi

Diameter : 2,219 m

Tinggi : 3,265 m

Volume : 7,1477 m3

Tebal shell : 0,0048 m

Jenis head : Torisperical dished head

Tebal head : 0,0064 m

Material :Carbon stell SA 283 Grade C

Pendingin

• Tipe : jaket

• Bahan Pendingin : air sungai

• Lebar jaket : 0,1778 m

• Diameter jaket : 2,3963 m

• Tinggi jaket : 1,569 m

Pengaduk

• Jenis :Flat Blade Turbinedenganbaffle

• Jumlah : 1 buah

• Diameter : 0,7395 m

• Kecepatan putar : 81 rpm

commit to user

3.4. DEKANTER

Kode : D-01

Fungsi : Sebagai tempat pemisahan produk (Resin

Novolak) dengan Na2SO4dan air

Tipe : Horisontal drum

Kondisi opersi

Suhu : 70ºC

Tekanan :1 atm

Waktu tinggal : 0,798 menit

Spesifikasi

Diameter : 1,535 m

Panjang : 4,606 m

Volume : 7,589 m3

Tebal shell : 0,0048 m

Jenis head : Torisperical dished head

Tebal head : 0,0048 m

commit to user

3.5. Menara Destilasi-01

Kode : MD-01

Fungsi : Memisahkan produk dari impuritas yang tidak menguntungkan

Tipe :Sieve plate tower

Material :Carbon SteelSA 283 garde C

P : 1 atm

Kondisi operasi

• Puncak : T = 117,15ºC

• Umpan : T = 169,35 °C

• Bawah : T = 174,49ºC

Shell/Kolom

• Diameter : 1,19 m

• Tinggi total : 11,95 m

• Tebalshellatas : 0,0047 m

• Tebalshellbawah : 0,0084 m

Head

• Tipe :Torispherical head

• Tebalheadatas : 0,0047 m

• Tebalheadbawah: 0,0047 m

Plate

• Tipe :Sieve tray

commit to user

• Plate spacing : 0,45 m

• Plateumpan : diantaraplateke 5 dan ke 6 dari bawah

3.6. Menara Destilasi-02

Kode : MD-02

Fungsi : Memisahkan produk dari impuritas yang tidak menguntungkan

Tipe :Sieve plate tower

Material :Carbon SteelSA 283 garde C

P : 1 atm

Kondisi operasi

• Puncak : T = 161,65 ºC

• Umpan : T = 180,83 °C

• Bawah : T = 218,84 ºC

Shell/Kolom

• Diameter : 1,25 m

• Tinggi total : 26,19 m

• Tebalshellatas : 0,0047 m

• Tebalshellbawah : 0,0064 m

Head

• Tipe :Torispherical head

• Tebalheadatas : 0,0047 m

commit to user

Plate

• Tipe :Sieve tray

• Jumlahplate : 38

• Plate spacing : 0,5 m

• Plateumpan : diantaraplateke 5 dan ke 6 dari bawah

3.7. Reboiler-01

Kode : RB-01

Fungsi : Memanaskan produk bawah Menara Distilasi 01 Tipe :Kettle boiler

Beban panas : 872.892,11 Btu/jam Luas transfer panas : 3,045 m2

Pipa dalam

• Fluida : hasil bawah Menara Distilasi

• Kapasitas : 11.404,7 kg/jam

• Material :Carbon Steel SA 283 grade C

• Suhu : T in = 174,34 ºC

T out = 174,75 ºC

• OD : 0,0605 m

• SN : 40

• ID : 0,0221 m

• Panjang : 4,8768 m

commit to user Pipa luar

• Fluida : saturated steam

• Kapasitas : 1.383,16 lb/jam

• Material :Carbon SteelSA 283 grade D

• Suhu : T in = 250ºC

T out = 250ºC

• IPS : 0,0508 m

• OD : 0,0254 m

• SN : 40

• ID : 0,0221 m

Uc : 807,69 Btu/j.F.ft2

Ud : 196,00 Btu/j.F.ft2

Rdrequired : 0,00387 j.F.ft2/Btu

Rd : 0,003 j.F.ft2/Btu

3.8. Reboiler-02

Kode : RB-02

Fungsi : Memanaskan produk bawah Menara Distilasi 02 Tipe :Kettle boiler

Beban panas : 1.333.853,12 Btu/jam Luas transfer panas : 6,0924 m2

Pipa dalam

commit to user

• Kapasitas : 11.032,6 kg/jam

• Material :Carbon Steel SA 283 grade C

• Suhu : T in = 174,34 ºC

T out = 205,39 ºC

• OD : 0,0254 m

• SN : 40

• ID : 0,0221 m

• Panjang : 4,8768 m

• Jumlahtube : 21

Pipa luar

• Fluida : saturated steam

• Kapasitas : 958,704 kg/jam

• Material :Carbon SteelSA 283 grade D

• Suhu : T in = 250ºC

T out = 250ºC

• IPS : 0,0317 m

• OD : 0,4889 m

• SN : 40

• ID : 0,3667 m

Uc : 807,70 Btu/j.F.ft2

Ud : 192 Btu/j.F.ft2

Rdrequired : 0,00377 j.F.ft2/Btu

commit to user

3.9. Kondensor-01

Kode : CD-01

Fungsi : Mengembunkan hasil atas menara distilasi 01 sebagai refluk

Tipe :Double Pipe Heat Exchanger

Beban panas : 663.014,05 Btu/jam Luas transfer panas : 12,5198 m2

Pipa dalam

• Fluida : air sungai

• Kapasitas : 2.611,72 kg/jam

• Suhu : T in = 35ºC

T out = 45ºC

• IPS : 0,0508 m

• OD : 0,0605 m

• SN : 80

Pipa luar

• Fluida : produk atas Menara Distilasi

• Kapasitas : 812,506 kg/jam

• Material :Carbon Steel SA 283 grade C

• Suhu : T in = 116,74ºC

T out = 50,17ºC

• IPS : 0,0762 m

commit to user

• SN : 40

• Panjanghair pin : 0,096 m

• Jumlahhair pin : 46

Uc : 160,65 Btu/j.F.ft2

Ud : 85 Btu/j.F.ft2

Rdrequired : 0,12 j.F.ft2/Btu

Rd : 0,003 j.F.ft2/Btu

3.10. Kondensor-02

Kode : CD-02

Fungsi : Mengembunkan hasil atas menara distilasi sebagai refluk

Tipe :Double Pipe Heat Exchanger

Beban panas : 1.712.328,66 BTU/jam Luas transfer panas : 3,1643 m2

Pipa dalam

• Fluida : air sungai

• Kapasitas : 1.088,62 kg/jam

• Suhu : T in = 35ºC

T out = 70ºC

• IPS : 0,0508 m

• OD : 0,0604 m

commit to user Pipa luar

• Fluida : produk atas Menara Distilasi

• Kapasitas : 812,506 kg/jam

• Material :Carbon Steel SA 283 grade C

• Suhu : T in = 184,95ºC

T out = 176,18ºC

• IPS : 0,0762 m

• OD : 0,0889 m

• SN : 40

• Panjanghair pin : 6,096 m

• Jumlahhair pin : 46

Uc : 212.223,01 Btu/j.F.ft2

Ud : 85,00 Btu/j.F.ft2

Rdrequired : 0,003 j.F.ft2/Btu

Rd : 0,395 j.F.ft2/Btu

3.11. Accumulator 01

Kode : ACC-01

Tugas : Menampung cairan setelah keluar dari CD-01

Jenis :Horisontal drumdengantorispherical head

commit to user

Volume : 0,0386 m3

Bahan :Alloysteel SA 240 Grade C

Kondisi : Tekanan : 0,99 atm

Suhu : 50,17˚C

Dimensi

Diameter tangki : 0,251 m

Panjang tangki : 0,754 m

Tebalshell :3/16in = 0,0048 m Dimensihead

Tebalhead :3/16in = 0,0048 m

Panjanghead : 0,093 m

3.12.Accumulator 02

Kode : ACC-02

Tugas : Menampung cairan setelah keluar dari CD-02

Jenis :Horisontal drumdengantorispherical head

Jumlah : 1 buah

Volume : 0,2012 m3

commit to user

Kondisi : Tekanan : 0,75 atm

Suhu : 162,79˚C

Dimensi

Diameter tangki : 0,436 m

Panjang tangki : 1,307 m

Tebalshell :3/16in = 0,0048 m Dimensihead

Tebalhead :3/16in = 0,0048 m

Panjanghead : 0,1122 m

3.13. Heat Exchanger-01

Kode : HE-01

Fungsi : Memanaskan produk keluaran D-01 ke MD-01 Tipe :Double pipe heat exchanger

Jumlah : 1 buah

Beban panas : 2.784.132,0497 kJ/jam Luas transfer panas : 5,5474 m2

Pipa dalam

• Fluida : fluida panas

• Kapasitas : 1.545,4633 kg/jam

• Material :Carbon Steel SA 283 grade C

commit to user T out = 232ºC

• IPS : 0,0762 m

• OD : 0,0889 m

• SN : 40

• ID : 0,0779 m

• Panjanghair pin : 3,6576 m

• Jumlahhair pin : 4

Pipa luar

• Fluida : fluida dingin

• Kapasitas : 11.404,7900 kg/jam

• Material :Carbon SteelSA 283 grade D

• Suhu : T in = 95ºC

T out = 169ºC

• IPS : 0,0508 m

• OD : 0,0604 m

• SN : 40

• ID : 0,0525 m

Uc : 1240,21 BTU / hr . Ft2. F Ud : 209,76 BTU / hr . Ft2. F Rdrequired : 0,003 hr. ft2. F / BTU

commit to user

3.14. Heat Exchanger-02

Kode : HE-02

Fungsi : Memanaskan produk keluaran MD-01 ke MD-02 Tipe :Double pipe heat exchanger

Jumlah : 1 buah

Beban panas : 1.530.725,95 kJ/jam Luas transfer panas : 5,5472 m2

Pipa dalam

• Fluida : fluida panas

• Kapasitas : 849,692 kg/jam

• Material :Carbon Steel SA 283 grade C

• Suhu : T in = 232 ºC

T out = 232ºC

• IPS : 0,0762 m

• OD : 0,0889 m

• SN : 40

• ID : 0,0779 m

• Panjanghair pin: 3,6576 m

• Jumlahhair pin: 4

Pipa luar

• Fluida : fluida dingin

• Kapasitas : 11.032,6 kg/jam

commit to user

• Suhu : T in = 174,75ºC

T out = 180,83ºC

• IPS : 0,0508 m

• OD : 0,0604 m

• SN : 40

• ID : 0,0525 m

Uc : 1181,71 BTU / hr . Ft2. F Ud : 248,25 BTU / hr . Ft2. F Rdrequired : 0,003 hr. ft2. F / BTU

Rd : 0,0032 hr. ft2. F / BTU

3.15. Heat Exchanger-03

Kode : HE-03

Fungsi : Mendinginkan produk keluaran MD-02 ke tangki Novolak

Tipe :Double pipe heat exchanger

Jumlah : 1 buah

Beban panas : 81.302,83 Btu/jam Luas transfer panas : 1,3870 m2

Pipa dalam

• Fluida : air sungai

• Kapasitas : 2.012,46 kg/jam

commit to user

• Suhu : T in = 30ºC

T out = 40ºC

• IPS : 0,0762 m

• OD : 0,0889 m

• SN : 40

• ID : 0,0779 m

• Panjanghair pin: 3,6576 m

• Jumlahhair pin: 1

Pipa luar

• Fluida : produk MD-02

• Kapasitas : 378,786 kg/jam

• Material :Carbon SteelSA 283 grade D

• Suhu : T in = 205,39ºC

T out = 35ºC

• IPS : 0,0508 m

• OD : 0,0602 m

• SN : 40

• ID : 0,0525 m

Uc : 127,41 BTU / hr . Ft2. F

Ud : 66,01 BTU / hr . Ft2. F

Rdrequired : 0,003 hr. ft2. F / BTU

commit to user

3.16. Tangki Formaldehid

Kode : T-01

Fungsi : Menyimpan formaldehid fase cair selama 1 bulan Tipe : Tangki silinder horizontal

Kondisi operasi : T = 30 ºC P = 3,1 atm

Material :Carbon steel SA-283 grade C

Kapasitas : 2.664,60 m3

Diameter : 8,91 m

Panjang : 53,46 m

Tebalshell : 0,0160 m

Tebalhead : 0,0095 m

3.17. Tangki Fenol

Kode : T-02

Fungsi : Menyimpan fenol fase cair selama 1 bulan Tipe : Tangki silinder tegak dengan dasar datar (flat

bottom) dan bagian atas berbentuk kerucut (conical)

Kondisi operasi : T = 30ºC P = 1 atm

Material :Carbon steel SA-283 grade C

commit to user

Diameter : 30,48 m

Tinggi : 12,8016 m

Tebalshell :

course 1 = 0,0571 m course 2 = 0,0539 m course 3 = 0,0476 m course 4 = 0,0444 m course 5 = 0,0413 m course 6 = 0,0381 m course 7 = 0,0317 m

Tebalhead : 0,0286 m

Tinggihead : 5,5471 m Tinggi total : 18,3487 m

3.18. Tangki Asam Sulfat

Kode : T-03

Fungsi : Menyimpan asam sulfat selama 1 bulan Tipe : Tangki silinder tegak dengan dasar datar ( falt

bottom ) dan bagian atas berbentuk kerucut ( conical )

Jumlah : 1 buah

Kondisi operasi : T = 30 ºC P = 1 atm

Material :Carbon steel SA-283 grade C

commit to user

Diameter : 6,096 m

Tinggi : 1,8288 m

Tebalshell :Course1 = 0,0095 m

Tebalhead : 0,0286 m

Tinggihead : 1,109 m Tinggi total : 2,9383 m

3.19. Tangki NaOH

Kode : T-04

Fungsi : Menyimpan NaOH fase cair selama 1 bulan Tipe : Tangki silinder tegak dengan dasar datar (flat

bottom) dan bagian atas berbentuk kerucut (conical)

Kondisi operasi : T = 30 ºC P = 1 atm

Material :Carbon steel SA-283 grade C

Kapasitas : 6,1147 m3

Diameter : 6,096 m

Tinggi : 1,8288 m

Tebalshell :

course 1 = 0,0111 m

Tebalhead : 0,0286 m

commit to user Tinggi total : 2,9383 m

3.20. Tangki Resin Novolak

Kode : T-05

Fungsi : Menyimpan resin novolak selama 1 bulan Tipe : Tangki silinder tegak dengan dasar datar (flat

bottom) dan bagian atas berbentuk kerucut (conical)

Kondisi operasi : T = 35 ºC P = 1 atm

Material :Carbon steel SA-283 grade C

Kapasitas : 7.573,19 m3

Diameter : 36,576 m

Tinggi : 7,3152 m

Tebalshell :

course 1 = 0,0572 m course 2 = 0,0476 m course 3 = 0,0444 m course 4 = 0,0381 m

Tebalhead : 0,0286 m

commit to user

3.21. Pompa 1

Kode : P-01

Fungsi : Mengalirkan fenol ke reaktor

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 104,05

Tenaga pompa : 1 Hp

Tenaga motor : 2 Hp

NPSHrequired : 2,6758 m NPSHavailable : 3,2696 m Pipa

Nominal = 0,0889 m

SN = 40

OD pipa = 0,1016 m

ID pipa = 0,0901 m

A inside = 0,0064 m2

3.22. Pompa 2

Kode : P-02

Fungsi : Mengalirkan H2SO4ke reaktor

Tipe : sentrifugal

Jumlah : 1

commit to user Tenaga motor : 0,05 Hp

NPSHrequired : 0,0235 m NPSHavailable : 3,7469 m Pipa

Nominal = 0,0064 m

SN = 40

OD pipa = 0,0137 m

ID pipa = 0,0092 m

A inside = 0,0007 ft2

3.23. Pompa 3

Kode : P-03

Fungsi : Mengalirkan NaOH padat ke T-04 ke M-01

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 0,232 Tenaga pompa : 0,05 Hp Tenaga motor : 0,05 Hp NPSHrequired : 0,0457 m NPSHavailable : 0,8778 m Pipa

Nominal = 0,25 in

SN = 40

OD pipa = 0,0137 m

commit to user A inside = 0,0007 ft2

3.24. Pompa 4

Kode : P-04

Fungsi : Mengalirkan NaOH 40% dari M-01 ke netralizer

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 0,1419 Tenaga pompa : 0,05 Hp Tenaga motor : 0,05 Hp NPSHrequired : 0,0329 m NPSHavailable : 2,1171 m Pipa

Nominal = 0,25 in

SN = 40

OD pipa = 0,0137 m

ID pipa = 0,0092 m

A inside = 0,0007 ft2

3.25. Pompa 5

Kode : P-05

Fungsi : Mengalirkan produk dari nrtralizer ke dekanter

Tipe : sentrifugal

Jumlah : 1

commit to user Tenaga pompa : 5 Hp

Tenaga motor : 5 Hp NPSHrequired : 3,4137 m NPSHavailable : 3,5022 m Pipa

Nominal = 0,1016 m

SN = 40

OD pipa = 0,1143 m

ID pipa = 0,1023 m

A inside = 0,0082 m2

3.26. Pompa 6

Kode : P-06

Fungsi : Mengalirkan produk bawah dekanter ke bak penampung

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 30,2807 Tenaga pompa : 0,5 Hp Tenaga motor : 0,75 Hp NPSHrequired : 1,1750 m NPSHavailable : 1,3128 m Pipa

commit to user

SN = 40

OD pipa = 0,0603 m

ID pipa = 0,0525 m

A inside = 0,0021 m2

3.27. Pompa 7

Kode : P-07

Fungsi : Mengalirkan produk dari dekanter ke MD-01

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 122,4607 Tenaga pompa : 0,33 Hp

Tenaga motor : 0,5 Hp

NPSHrequired : 2,9828 m NPSHavailable : 4,9402 m Pipa

Nominal = 0,0889 m

SN = 40

OD pipa = 0,1016 m

ID pipa = 0,0901 m

A inside = 0,0064 m2

3.28. Pompa 8

Kode : P-08

commit to user

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 3,9482 Tenaga pompa : 1,12 Hp Tenaga motor : 1,87 Hp NPSHrequired : 0,3021 m NPSHavailable : 7,4950 m Pipa

Nominal = 0,0191 m

SN = 40

OD pipa = 0,0267 m

ID pipa = 0,0209 m

A inside = 0,0003 m2

3.29. Pompa 9

Kode : P-09

Fungsi : Mengalirkan produk MD-01 ke MD-02

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 118,5124

Tenaga pompa : 1,5 Hp

Tenaga motor : 1,5 Hp

commit to user Pipa

Nominal = 0,0889 m

SN = 40

OD pipa = 0,1016 m

ID pipa = 0,0901 m

A inside = 0,0064 m2

3.30. Pompa 10

Kode : P-10

Fungsi : Mengalirkan hasil atas MD-02 ke reaktor

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 21,2973

Tenaga pompa : 20 Hp

Tenaga motor : 25 Hp

NPSHrequired : 0,9293 m NPSHavailable : 21,8112 m Pipa

Nominal = 0,0508 m

SN = 40

OD pipa = 0,0603 m

ID pipa = 0,0525 m

commit to user

3.31. Pompa 11

Kode : P-11

Fungsi : Mengalirkan hasil bawah MD-02 ka tangki Novolak

Tipe : sentrifugal

Jumlah : 1

Kapasitas (gpm) : 100,9042

Tenaga pompa : 1,5 Hp

Tenaga motor : 3 Hp

NPSHrequired : 2,6216 m NPSHavailable : 2,6694 m Pipa

Nominal = 0,0889 m

SN = 40

OD pipa = 0,1016 m

ID pipa = 0,0901 m

commit to user

BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1 Unit Pendukung Proses

Unit pendukung proses atau utilitas merupakan bagian penting untuk penunjang proses produksi dalam pabrik. Utilitas di pabrik Resin Novolak meliputi unit penyediaan dan pengolahan air, unit penyediaan steam dan bahan bakar, unit penyediaan udara instrument, unit pembangkit dan pendistribusian listrik dan unit pengolahan limbah.

4.1.1 Unit Penyediaan dan Pengolahan Air

Dalam perencanaan pabrik Resin Novolak ini, sumber air yang digunakan berasal dari air sungai Bengawan Solo, Jawa Tengah. Pertimbangan penggunaan air sungai sebagai sumber untuk mendapatkan air karena air sungai adalah sumber air yang kontinuitasnya relatif tinggi, sehingga kendala kekurangan air dapat dihindari, pengolahan air sungai relatif lebih mudah, sederhana, dan biaya pengolahan relatif murah dibandingkan dengan proses pengolahan air laut (lebih rumit dan biaya pengolahannya lebih besar). Unit penyediaan dan pengolahan air berfungsi untuk penyediaan dan pengolahan air meliputi air pendingin, air proses, air umpan boiler, air konsumsi umum dan sanitasi.

4.1.1.1 Air Pendingin dan Air Proses

commit to user

menyebabkan fouling pada alat-alat proses, kesadahan (hardness) yang dapat menyebabkan kerak, sifat dari alat proses mengandung besi yang dapat menimbulkan korosi.

Air yang digunakan pada suatu pabrik dapat digunakan setelah mengolah air terlebih dahulu agar memenuhi syarat untuk digunakan. Tahapan-tahapan pengolahan air meliputi penyaringan, pengendapan secara fisis, pengendapan secara kimia, unit pengolahan air untuk perumahan dan perkantoran, serta unit pengolahan air untuk umpan boiler.

Penyaringan air difungsikan untuk mencegah terikutnya kotoran berukuran besar yang masuk kedalan bak pengendapan awal. Pengendapan secara fisis dilakukan setelah penyaringan. Air dari sungai setelah disaring menggunakan

filter kemudiaan dialirkan ke bak penampungan atau pengendapan awal. Level control system yang terdapat di bak penampung berfungsi untuk mengatur aliran masuk sehingga sesuai dengan keperluan pabrik. Dalam bak pengendapan awal kotoran-kotoran akan mengendap karena gaya berat. Waktu tinggal dalam bak ini berkisar 4-8 jam. Selanjutnya dilakukan pengendapan secara kimia. Kotoran-kotoran yang tersuspensi dalam air digumpalkan dan diendapkan dalam bak penggumpal dengan menambahkan bahan-bahan kimia, alumunium sulphat atau

commit to user

unit pengolahan air untuk perumahan dan perkantoran digunakan untuk keperluan sehari-hari. Air dari tangki penyaring dialirkan ke tangki penampung. Selanjutnya air disuntikkan gas klorin dengan tujuan membunuh kuman sebelum ditampung dalam bak penampung air bersih dan dapat digunakan untuk keperluan sehari-hari di kantor dan pabrik.

Air proses digunakan sebagai media pengenceran dan filter untuk kebutuhan proses tetapi dalam proses Resin Novolak ini tidak ada penggunaan air proses. Sedangkan air pendingin digunakan sebagai fluida dingin pada heat exchanger dan cooling towerdapat dilihat dari tabel 4.1

Tabel 4.1 Kebutuhan Air Pendingin No. Kode Alat Kebutuhan (kg/jam)

1 CD-01 2.201,16

2 CD-02 1.088,67

3 HE-03 2.012,46

4 jaket-01 166.663,60

5 jaket-02 145.792,54

6 CT 6 .176,22

Total 323.934,65

commit to user

4.1.1.2 Air UmpanBoiler

Beberapa hal yang harus diperhatikan dalam penanganan air umpan

boiler adalah kandungan yang dapat menyebabkan korosi di dalam boiler

disebabkan karena air mengandung larutan - larutan asam dan gas - gas yang terlarut seperti O2, CO2, H2S, pembentukan kerak (scale forming) disebabkan karena adanya kesadahan dan suhu tinggi dan kandungan yang dapat menyebabkan pembusaan (foaming) karena adanya zat-zat organik, anargonik, dan zat-zat yang tidak larut dalam jumlah besar, efek pembusaan terjadi pada

alkalinitastinggi.

Tahapan pengolahan air agar dapat digunakan sebagai air umpan boiler

meliputi:

1. Tahap pengolahan air sungai

Air umpanboileryang digunakan berasal dari air sungai dimana pengolahan awal yang dilakukan sama dengan pengolahan air sungai.

2. Kation Exchanger

Kation exchanger berfungsi untuk mengikat ion-ion positif yang terlarut dalam air lunak. Kemungkinan jenis kation yang ada adalah Ca2+, Mg2+, Fe2+, Mn2+ dan Al3+. Alat ini berupa silinder tegak yang berisi tumpukan butir-butir resin penukar ion.

3. Anion Exchanger

commit to user 4. Deaerasi

Unit deaerator berfungsi menghilangkan gas tersebut. Di dalam deaerator

diinjeksikan bahan-bahan kimia, bahan tersebut adalah Hidrazin berfungsi mengikat oksigen berdasarkan reaksi berikut (IV-1). Nitrogen sebagai hasil reaksi bersama-sama dengan gas lain seperti CO2 dihilangkan melalui stripping dengan uap air bertekanan rendah.

N2H4+ O2→ 2H2O + N2 (IV-1)

Larutan ammonia berfungsi mengontrol pH air yang keluar dari deaerator,

pH-nya sekitar 8,5 - 9,5 keluar dari deaerator, ke dalam air umpan ketel kemudian diinjeksikan larutan fosfat (Na3PO4H2O) untuk pencegahan terbentuknya kerak silika dan kalsium pada steam drum dan tube boiler. Unit pendingin, air pendingin yang digunakan dalam proses sehari-hari berasal dari air pendingin yang telah digunakan dalam pabrik yang kemudian didinginkan pada cooling tower. Kehilangan air karena penguapan, terbawa tetesan oleh udara maupun dilakukannyablow down di