ABSTRAK

PRARANCANGAN PABRIK NOVOLAC RESIN DARI PHENOL DAN FORMALDEHYDE DENGAN KAPASITAS 20.000 TON/TAHUN

(Perancangan Reaktor (RE-201)) Oleh

HARRY UTOMO P

Pabrik novolac resin, akan didirikan di Gresik. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi novolac resin sebanyak 20.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah phenol sebanyak 2.720,7986 kg/jam dan formaldehyde sebanyak 734,8760 kg/jam.

Penyediaan kebutuhan utilitas pabrik novolac resin berupa: pengadaan air, pengadaan steam, pengadaan listrik, kebutuhan bahan bakar, dan pengadaan udara kering.

Bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff dengan jumlah karyawan sebanyak 134 orang.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp 156.133.242.109 Working Capital Investment (WCI) = Rp 27.552.925.078 Total Capital Investment (TCI) = Rp 717.952.913.277 Break Even Point (BEP) = 55,61 %

Shut Down Point (SDP) = 28.83 % Pay Out Time (POT) = 1,36 years

Return on Investment (ROI) = 53,78 % Discounted cash flow (DCF) = 61.01 %

DAFTAR ISI

Halaman ABSTRAK

DAFTAR ISI ... ... . i

DAFTAR TABEL ... ... . iii

DAFTAR GAMBAR ... ... ... vii

DAFTAR GRAFIK ... ... .. vii

I. PENDAHULUAN A. Latar Belakang Pendirian Pabrik ... ... 1

B. Kegunaan Produk ... ... 2

C. Analisa Pasar ... ... 3

1. Harga Bahan Baku & Produk ... ... 3

2. Kebutuhan Pasar ... ... 3

D. Lokasi Pabrik ... ... 5

II. PEMILIHAN DAN URAIAN PROSES A.Proses Pembuatan Metil Salisilat ... ... 8

B. Pemilihan Proses ... 12

1. Kelayakan Ekonomi ... ... 13

2. Kelayakan Teknis ... ... 15

C.Deskripsi Proses ... ... 22

III.SPESIFIKASI BAHAN BAKU DAN PRODUK A. Bahan Baku ... 27

B. Produk ... 28

1. Produk Utama ... ... 28

2. Produk Samping ... ... 29

IV. NERACA MASSA DAN NERACA ENERGI A. Neraca Massa ... 30

B. Neraca Energi ... ... 48

V. SPESIFIKASI PERALATAN

A. Peralatan Proses ... ... 65

B. Peralatan Utilitas ... ... 89

VI. UTILITAS DAN PENGOLAHAN LIMBAH A. Unit Pendukug Proses (Utilitas) ... ... .. 117

B. Pengolahan Limbah ... ... ... 140

C.Laboratorium ... ... ... 143

D.Instrumentasi dan Pengendalian Proses ... ... . 147

VII. LOKASI DAN TATA LETAK PABRIK A. Lokasi Pabrik ... ... . 150

B. Tata Letak Pabrik ... . 153

C. Tata Letak Alat Proses ... ... ... 158

VIII.SISTEM MANAJEMEN DAN OPERASI PERUSAHAAN A. Bentuk Perusahaan ... ... ... 160

B. Struktur Organisasi Perusahaan ... ... ... 163

C. Tugas dan Wewenang... ... ... 165

D. Status Karyawan dan Sistem Penggajian ... ... ... 173

E. Pembagian Jam Kerja Karyawan ... ... ... 174

F. Penggolongan Jabatan dan Jumlah Karyawan ... ... .. 176

G. Kesejahteraan Karyawan ... ... . 180

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... ... ... 184

B. Evaluasi Ekonomi ... ... ... 188

C. Angsuran Pinjaman ... ... ... 190

D. Discounted Cash Flow ... ... . 191

X. KESIMPULAN DAN SARAN ... ... . 192

DAFTAR PUSTAKA LAMPIRAN

1 BAB I

PENDAHULUAN

A. Latar Belakang

Pada saat ini Indonesia sedang mengalami perkembangan di berbagai bidang industri. Salah satu industri yang banyak berkembang adalah industri bahan kimia. Salah satu kebutuhan bahan kimia yang belum terpenuhi adalah resin Novolac. Resin Novolac adalah resin sintetik yang dibuat dengan

mereaksikan Phenol dan Formaldehyde dengan menggunakan katalis asam.

Resin Novolac memiliki beberapa keunggulan yaitu keras dan tahan terhadap abrasi, memiliki daya tahan panas yang baik, tahan terhadap korosi dan tahan terhadap hidrolisis air. Karena itu resin ini banyak digunakan dalam aplikasi molding compound, seperti untuk gagang gelas, gagang pisau, gagang

setrikaan, pegangan panci dan aplikasi lainnya yang tahan panas dan abrasi. Proyeksi kebutuhan resin Novolac dalam dan luar negeri semakin meningkat seiring dengan meningkatnya jumlah industri yang menggunakan resin Novolac, seperti industri plastik, industri bahan perekat, industri otomotif dan

industri lainnya.

2

tahunnya dan mengurangi ketergantungan impor Novolac dari negara tetangga. Saat ini hanya terdapat satu pabrik yang memproduksi resin Novolac di Indonesia yaitu PT. Indopherin Jaya dengan kapasitas produksi

12.000 ton/tahun, sehingga pendirian pabrik resin Novolac ini diharapkan mampu mengantisipasi permintaan dalam dan luar negeri. Sehubungan dengan hal-hal tersebut, maka sangat tepat apabila di Indonesia didirikan pabrik resin Novolac dengan tujuan untuk memenuhi kebutuhan resin Novolac dalam negeri, mengurangi ketergantungan impor dan membuka

lapangan kerja baru untuk mengurangi jumlah pengangguran di Indonesia.

B. Kapasitas Perancangan

Kebutuhan resin Novolac di Indonesia terus meningkat dalam beberapa tahun

ini dan diperkirakan akan terus meningkat dikarenakan semakin

berkembangnya industri plastik dan otomotif. Berikut merupakan data impor

resin Novolac ke Indonesia menurut Kementrian Perindustrian Republik

Indonesia tahun 2007-2011.

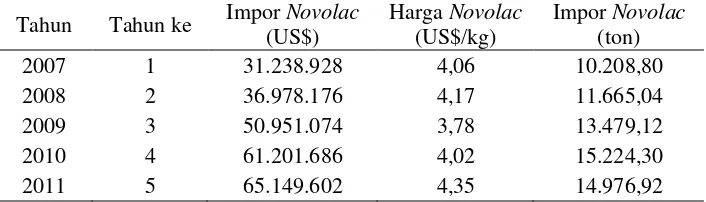

Tabel 1.1 Data impor resin Novolac Indonesia

Tahun Tahun ke Impor Novolac (US$)

Harga Novolac

(US$/kg)

Impor Novolac

(ton)

2007 1 31.238.928 4,06 10.208,80

2008 2 36.978.176 4,17 11.665,04

2009 3 50.951.074 3,78 13.479,12

2010 4 61.201.686 4,02 15.224,30

2011 5 65.149.602 4,35 14.976,92

Sumber : www.kemenprin.go.id

3

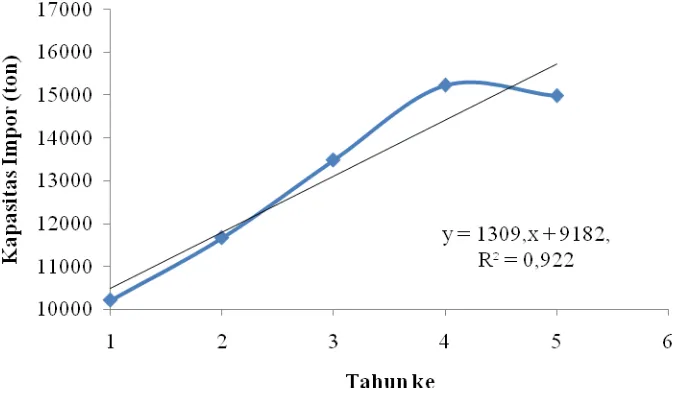

Berdasarkan data pada Tabel 1.1 maka dapat dibuat regresi linier yang menyatakan hubungan antara tahun dengan jumlah impor resin Novolac.

Gambar 1.1 Jumlah impor resin Novolac di Indonesia setiap tahun

Persamaan garis hasil regresi linier yang diperoleh adalah sebagai berikut: y = 1309x + 9182 ……..(1)

Pada tahun 2016 saat pembuatan pabrik resin Novolac, diperkirakan impor

sebanyak (ton/tahun) = 1309(10) + 9182

= 22.272

Sehingga untuk mencukupi kebutuhan resin Novolac di Indonesia pada tahun ke-10 yaitu tahun 2016 maka kapasitas rancangan pabrik yang akan didirikan sebesar 20.000 ton/tahun.

4

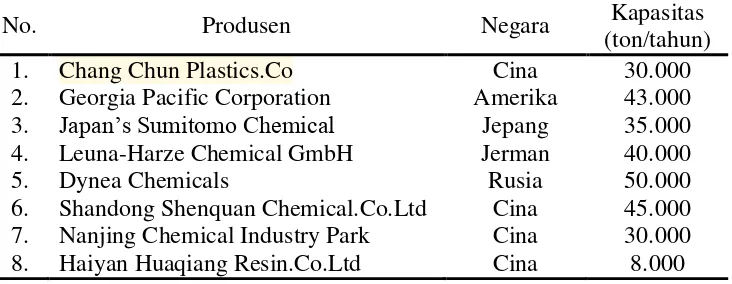

Tabel 1.2 Produsen resin Novolac di beberapa negara

No. Produsen Negara Kapasitas

(ton/tahun)

1. Chang Chun Plastics.Co Cina 30.000

2. Georgia Pacific Corporation Amerika 43.000

3. Japan’s Sumitomo Chemical Jepang 35.000

4. Leuna-Harze Chemical GmbH Jerman 40.000

5. Dynea Chemicals Rusia 50.000

6. Shandong Shenquan Chemical.Co.Ltd Cina 45.000

7. Nanjing Chemical Industry Park Cina 30.000

8. Haiyan Huaqiang Resin.Co.Ltd Cina 8.000

Sumber: www.freedoniagroup.com

Di Indonesia, industri yang memproduksi resin Novolac adalah: Nama Pabrik : Indopherin Jaya

Lokasi : Jl. Brantas Km1 Probolinggo, Jawa Timur Kapasitas : 12.000 ton/tahun

Berdiri sejak : tahun 1996

Berdasarkan pada pertimbangan-pertimbangan di atas, maka dirancang pendirian pabrik resin Novolac pada tahun 2016 dengan kapasitas produksi 20.000 ton/tahun. Dengan kapasitas produksi tersebut diharapkan dapat mencukupi kebutuhan resin Novolac dalam negeri yang terus meningkat dan mengurangi ketergantungan impor resin Novolac dari negara-negara lain.

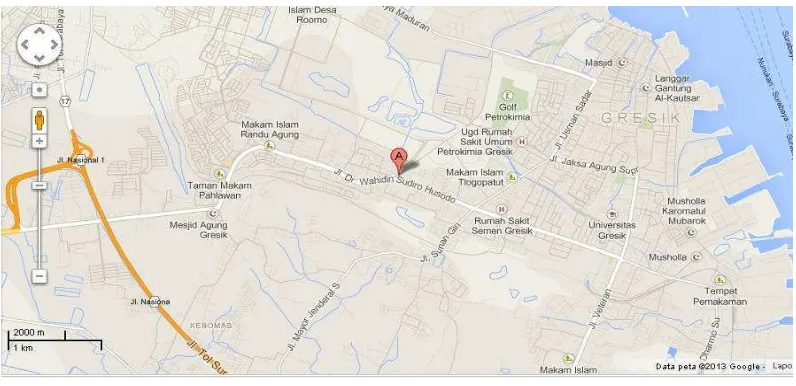

C. Lokasi Pabrik

5

dan biaya produksi yang minimum agar pabrik dapat terus beroperasi dengan keuntungan yang maksimal. Faktor-faktor lain selain biaya yang perlu dipertimbangkan dalam menentukan lokasi pabrik adalah diantaranya adalah ketersediaan bahan baku, transportasi, utilitas, lahan dan tersedianya tenaga kerja. Berdasarkan pertimbangan di atas, maka lokasi pabrik resin Novolac dipilih di daerah Gresik (Jawa Timur) dengan pertimbangan sebagai berikut: 1. Penyediaan bahan baku

Bahan baku merupakan faktor yang sangat penting yang harus dipertimbangkan dalam pemilihan lokasi. Pabrik resin Novolac menggunakan bahan baku Phenol, Formaldehyde, dan Oxalic acid. Kebutuhan Phenol diperoleh dari PT. Kumenindo Kridanusa yang berada di Balongan (Indramayu) dengan kapasitas produksi 120.000 ton/tahun. Formaldehyde diperoleh dari PT. Arjuna Kimia Utama yang berada di

6

Gambar 1.2 Peta Letak Pabrik

2. Fasilitas transportasi

Transportasi sangat dibutuhkan sebagai penunjang utama untuk penyediaan bahan baku dan pemasaran produk. Gresik memiliki sarana transportasi darat yang cukup baik juga pelabuhan yang cukup besar yaitu pelabuhan Tanjung Perak, sebagai transportasi udara Jawa Timur juga memiliki bandara Juanda. Tersedia sarana transportasi darat, laut dan udara dapat menghubungkan Jawa Timur dengan kota-kota lain sehingga dapat memperlancar distribusi hasil produksi dan diharapkan hubungan antar daerah tidak mengalami hambatan.

3. Unit Pendukung (Utilitas)

7

waduk Gunung Rowo, dan Kalimas. Untuk kebutuhan bahan bakar dapat diperoleh dari PT. Pertamina RU-VI Balongan dan PT Indogas Kriya Dwiguna, untuk kebutuhan akan listrik didapat dari PT. PLN (Perusahaan Listrik Negara).

4. Lahan

Meskipun harga tanah di Gresik lebih mahal, namun nilai investasinya cukup tinggi karena Gresik merupakan daerah kawasan industri yang akan terus berkembang.

5. Tenaga Kerja

Daerah Gresik merupakan daerah yang memiliki banyak industri, sehingga kepadatan penduduknya pasti tinggi. Disana juga terdapat universitas-universitas ternama sehingga tenaga kerja terdidik dan tidak terdidik dapat tercukupi.

6. Karakterisasi lokasi

Karakterisasi lokasi menyangkut iklim di daerah tersebut, yang tidak rawan terjadinya banjir. Dalam hal ini daerah Gresik, Jawa Timur bisa digunakan sebagai lokasi pendirian pabrik resin Novolac.

7. Perijinan

BAB X

SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil analisis ekonomi yang telah dilakukan terhadap Prarancangan Pabrik Novolac dengan kapasitas 20.000 ton per tahun dapat diambil kesimpulan sebagai berikut:

1. Percent Return on Investment (ROI) sesudah pajak sebesar 53,7971%. 2. Pay Out Time (POT) sesudah pajak 1,3644 tahun.

3. Break Even Point (BEP) sebesar 55,6157% dan Shut Down Point (SDP) sebesar 28,8346%, yakni batasan kapasitas produksi sehingga pabrik harus berhenti berproduksi karena merugi.

4. Discounted Cash Flow Rate of Return (DCF) sebesar 41,7986%, lebih besar dari suku bunga bank saat ini, sehingga investor akan lebih memilih untuk menanamkan modalnya ke pabrik ini daripada ke bank.

B. Saran

DAFTAR PUSTAKA

Banchero, B. 1955. Chemical Engineering Series. Mc Graw Hill in Chemical Engineering. New York.

Biegler, T. 1997. Systematic Methods of Chemical Process Design. Prentice Hall International. London.

Brown, G. 1950. Unit Operations.John Wiley and Sons. New York.

Brownell, L.E., Edwin, H.,Y. 1959. Process Equipment Design. Wiley Eastern Limited. India.

Chandavasu, C. 1997. Pervaporation-Assisted Esterification of Salicylic Acid,

New Jersey’s Science & Technology University. New Jersey.

Coulson, J.M., Ricardson, J.,F. 1983. Chemical Engineering, Vol 6. Pergamon Press Inc. New York.

Coulson, J.M., Ricardson, J.,F. 2005. Chemical Engineering, Vol 6. Elsevier. New York.

D’Souza, J., N Nagaraju. 2007. Esterification of Salicylic Acid with Methanol/Dimethyl Carbonate over Anion-Modified Metal Oxides.“Indian

Journal of Chemical Technology, Vol. 14, pp. 292-300”. Department of

Chemistry, St. Joseph’s College Research Centre. India.

Fieser, L.F., K.L. Williamson. 1992. Organic Experiments, Seventh Edition. D.C. Heath and Company. USA.

Fogler, H.S. 1999. Elements of Chemical Reaction Engineering. Prentice Hall International Inc. New Jersey.

Himmelblau, D.M. 1989. Basic Principles and Calculations in Chemical Engineering, Fifth Edition. Prentice Hall International. London.

Hoffman, R.V. 2004. Organic Chemistry an Intermediate Text, Second Edition. John Wiley & Sons, Inc. USA.

Kirk, R.E., D. F. Othmer. 1998. Encyclopedia of Chemical Technology. John Wiley & Sons, Inc. USA.

Lapczynski, A.L., Jones, D. McGinty, S.P. Bhatia, C.S. Letizia, A.M. Api. 2007.

Fragrance Material Review on Methyl Salicylate. Elsevier. USA.

Levenspiel, O. 1972. Chemical Reaction Engineering 2nd edition. John Wiley and Sons Inc. New York.

Lide, D.R. 2001. Handbook of Chemistry and Physic. CRC Press LLC. Boca Raton.

McCabe, W.L., Smith, J.C. 1985. Operasi Teknik Kimia. Erlangga. Jakarta.

Megyesy, E.F. 1983. Pressure Vessel Handbook. Pressure Vessel Handbook Publishing Inc. USA.

Perry, R.H., Don W. Green. 1999. Chemical Engineers’ Handbook, Sevent

Edition. The McGraw-Hill Companies, Inc. USA.

Praunitz, Reid . 1999. The properties of Gases & Liquid’ Handbook, fourth Edition. The McGraw-Hill Companies, Inc. USA.

Peter, M.S., Timmerhause, K.D. 1991. Plant Design an Economic for Chemical Engineering 3ed. McGraww-Hill Book Company. New York.

Smith, M.B., J. March. 2007. March’s Advanced Organic Chemistry Reaction,

Mechanisms, and Structure. John Wiley $ Sons, Inc. USA.

Southern Ionics Incorporated. 2003. Material Safety Data Sheet. Southern Ionics Incorporated. -

Treyball, R.E. 1983. Mass Transfer Operation 3ed. McGraw-Hill Book Company. New York.

Ulmann, 2007. Ulmann’s Encyclopedia of Industrial Chemistry. VCH Verlagsgesell Scahft, Wanheim, Germany.

Ulrich, G.D. 1984. A Guide to Chemical Engineering Process Design and Economics. John Wiley & Sons Inc. New York.

Wallas. S.M. 1988. Chemical Process Equipment. Butterworth Publishers. Stoneham USA.

Yaws, C.L. 1997. Handbook of Chemical Compound Data for Process Safety.

Gulf Publishing Company. Houston. Texas.

Yaws, C.L. 2008. Thermophysical Properties of Chemicals and Hydrocarbons.

William Andrew. Texas. USA.

www.alibaba.com (diakses pada tanggal 13 Maret 2013)

http://www.bi.go.id/biweb/Templates/Moneter/Default_Kalkulator_ID.aspx?NR MODE=Published&NRNODEGUID={D9969323-A57D-43C7-95B2- E3E412B8C22B}&NRORIGINALURL=%2fweb%2fid%2fMoneter%2fK alkulator%2bKurs%2f&NRCACHEHINT=Guest (diakses pada tanggal 17 Februari 2013)

http://www.bi.go.id/web/id/Moneter/Kurs+Bank+Indonesia/Kurs+Uang+Kertas+ Asing/ (diakses pada tanggal 8 November 2013)

http://www.ceicdata.com/search_campaign.html?ui_lang=EN&how_hear=110&s page=11309&gclid=CMiM35rY6LsCFWgF4godymEAdA#page=page-1 (diakses pada tanggal 17 Februari 2013)

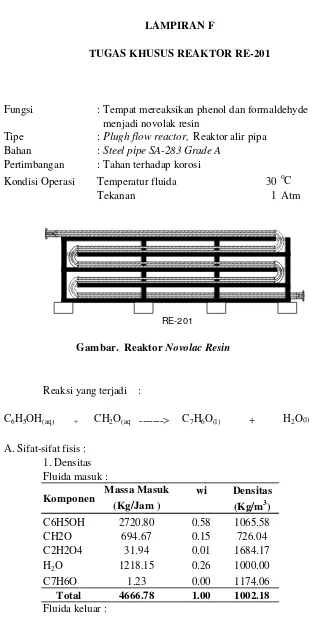

Fungsi : Tempat mereaksikan phenol dan formaldehyde menjadi novolak resin

Tipe : Plugh flow reactor, Reaktor alir pipa

Bahan : Steel pipe SA-283 Grade A

Pertimbangan : Tahan terhadap korosi

Kondisi Operasi Temperatur fluida 30 oC

Tekanan 1 Atm

Gambar. Reaktor Novolac Resin

Reaksi yang terjadi :

C6H5OH(aq) + CH2O(aq) ---> C7H6O(l) + H2O(l)

A. Sifat-sifat fisis : 1. Densitas Fluida masuk :

wi Densitas

(Kg/m3)

C6H5OH 0.58 1065.58

CH2O 0.15 726.04

C2H2O4 0.01 1684.17

H2O 0.26 1000.00

C7H6O 0.00 1174.06

Total 1.00 1002.18

Fluida keluar :

LAMPIRAN F

TUGAS KHUSUS REAKTOR RE-201

wi Densitas

(Kg/m3)

C6H5OH 0.12 1000.83

CH2O 0.00 532.49

C2H2O4 0.01 1584.31

H2O 0.35 998.18

C7H6O 0.53 1899.52

Total 1.00 1476.80

Sehingga densitas rata-rata fluida dalam reaktor : Densitas rata-rata = (1022.46 + 1476.80 ) Kg/m3

= 1239.49 Kg/m3

2. Viskositas

Fluida masuk :

wi Viskositas (cp)

C6H5OH 0.58 5.29

CH2O 0.15 0.07

C2H2O4 0.01 41.24

H2O 0.26 0.40

C7H6O 0.00 1174.06

Total 1.00 3.79

Fluida keluar :

wi Viskositas (cp)

C6H5OH 0.58 1.13

CH2O 0.15 0.05

C2H2O4 0.01 3.16

H2O 0.26 0.40

C7H6O 0.00 1899.52

Total 1.00 1.29

sehingga viskositas rata-rata fluida dalam reaktor : Viskositas rata-rata = ( 4.06 + 1.29 ) cp

2 = 2.54136 cp

3. Tekanan Uap Fluida masuk :

2720.80 694.67 Komponen Komponen (Kg/Jam) 2720.80 694.67 31.94 1218.15 1.23 544.16

T= 303.2 K 30 C

Komponen Psat x Pin

C6H5OH 1E-03 0.2409 0.00024

CH2O 6.127 0.1927 1.18096

C2H2O4 5E-05 0.0030 1.6E-07

H2O 1E-04 0.0001 1.4E-08

C7H6O 0.042 0.5633 0.02373

Total 1.20492

Fluida keluar

T= 380.8 K 107.634

Komponen Psat x Pin

CH2O 0.074 0.0482 0.00359

C2H2O4 39.78 0.0000 0

H2O 0.054 0.0030 0.00016

C7H6O 0.011 0.1928 0.00203 Total 1.316 0.7560 0.9952

Total 1.00098

sehingga tekanan uap rata-rata fluida dalam reaktor : P = ( 1.2049 + 1.001 ) atm

= 1.103 atm

sehingga Pipa didesain tekanan 10% lebih besar dari tekanan operasi : = 1,1 x 1,1025 atm = 1.21324 atm

B. Perhitungan Produksi Tiap Jam

Pabrik beroperasi secara kontinyu yaitu selama 24 jam x 330 hari dalam setahun. Kapasitas produksi Novolak Resin adalah

20.000 ton/th :

= 20000

= 2525,2525

Bahan baku yang tersedia mempunyai komposisi sebagai berikut : 1. Umpan segar Phenol, (dalam % berat) :

Phenol = 99%

Formaldehyde = 1%

2. Umpan segar Formaldeyde, (dalam % berat) : Formaldehyde = 37%

Air = 63%

3. Umpan Katalis Oksalic Acid

Oxalic Acid = 99%

Air = 1%

Pada umpan segar, perbandingan berat phenol dan formaldeyhe dan katalis oksalik acid adalah :

Phenol : Formaldehyde : Oksalic Acid = 1 : 1.25 : 0.01

C. Neraca di Elemen Volume Reaktor

Reaktor alir pipa selalu bekerja secara steady state kecuali pada saat mulai (start up) dan akhir suatu operasi (shut down), sehingga akumulasi tidak ada.

1. Neraca massa pada elemen volume reaktor : Skema aliran bahan :

Rate of mass input – rate of mass output – rate of mass reaction

= rate of mass accumulation

1)

dengan :

Fa = kecepatan aliran massa komponen , kmol/j. Di = diameter dalam pipa-pipa reaktor, m.

k = konstanta kecepatan reaksi

Fa|Z - Fa|Z+ - (- r ) . /4 . Di2 . Z = 0

Z | Fa -|

Fa Z Z Z

- (r) . /4 . Di2 = 0

Z 0 : ( r) dZ

dFa

. /4 . Di2 = 0 diketahui :

Fa = Fao . (1 – X)

(r) = k . Ca

= k . Cao . (1 - Xa)

maka :

Fao. dZ dX

= /4. Di2. k . Cao . (1 – Xa)

dZ dX

= /4 . Fao Di2

. k . Cao . (1 – X) ……… Umpan

reaktor

Hasil reaksi

Z ZZ

Z

Xa = konversi terhadap Formaldehyde.

Cao = konsentrasi mula-mula Formaldehyde, kmol/m3 Z = panjang reaktor, m.

2. Neraca panas pada elemen volume reaktor : Untuk konversi akhir Xa, maka : Phenol + Formaldehyde Novolak + Air X = 0 : FPo Fao 0 0

Basis : Entalpi semua unsur stabil pada suhu standar (TR) nilainya = 0

Rate of heat input – rate of heat output + rate of heat reaction = rate of

heat accumulation

sistem operasi kontinu sehingga rate of heat accumulation = 0

diketahui : dHi = cpi . dT

Oksalic Acid dianggap sebagai inert, sehingga (dFi)inert = 0

2)

C. Menghitung Panjang Reaktor data untuk persamaan 1 dan 2

X = Xa : Fao(1-Xa) Fa (1- Xa) Fao.Xa Fao(1-Xa)

Fi.Hi

dZd

=

HR(r)

/4.D^2

Fi.Hi

dZd

=

HR(K.Cao(1X)

/4.D^2 dZ dT =

cpi Fi D X Cao K HRT. . 4 2 ^ . ) 1 ( . . ,

Fi.cpi = Fao (CPi + ∆CP) dZ dT =

CP) + (CPi Fao . 4 2 ^ . ). 1 ( . ., KCao X D

HRT

………

Fi.HiZ

-

Fi.HiZZ

+

HR(r)

A.Z = 0

Fi.HiZ

-

Fi.HiZZ

=

HR(r)

/4.D^2.Z Z Hi . Fi Hi .

Fi Z Z Z

=

HR(r)

/4.D^2 jika : Z → 0, maka :Umpan reaktor

Hasil reaksi

Volume umpan masuk :

Mr kmol/jam m3

94 28.9448 1161.0658 30 23.1558 296.44235 18 0.35485 13.628318 106 67.675 519.82788 106 0.01156 0.522922

120.142 1991.4873

1. Konsentrasi

Vo = 1991 m3 Fao = 23.16 Kmol

sehingga Cao = Fao/Vo = 0.01163 Kmol/m3

2. Kinetika

dari jurnal diketahui : Ln k = A e (-E/RT) dengan :

E = 85.53 kj/mol = 85530 kj/kmol A = 8 h-1 = 0.0023 s-1 R = 8.314 L atm/ mol K

= 8314 Kj/Kmol K

sehingga :

k = exp ( A e(-E/RT)

= exp ( 0.0023) e ((-85530)/8314 T))

3. Data Entalpi

Kapasitas panas masing-masing komponen adalah sebagai fungsi suhu : Cp phenol, Cp Formaldehyde, Cp Oksalic Acid, Cp Novolak, Cp Air = f (T), maka :

Reaksi : Phenol + Formaldehyde Novolak Resin + Air

Untuk panas pembentukan standar :

Komponen C6H5OH CH2O C2H2O4 H2O C7H6O Total

HR,T =

TRT

ReaktandT

cpi .

fi + HoR,TR +

fi .cpi

dT T TR oduk Pr

TR , R o H = (HoR,TR.produk - HoR,TR.reaktan)

B C 1.1E+00 -2.49E-03 4.0E-01 -1.54E-03 1.0E+00 -1.97E-03 5.4E+00 -4.81E-03 1.9E-03 1.06E-05 dengan :

Panas reaksi standar pada suhu standar T, Kj/ Kmol. Laju alir umpan Formldehyde, kmol/jam.

Diameter dalam pipa, m.

Konversi reaksi terhadap Formaldehyde Suhu reaksi pada reaktor, K.

Panjang reaktor, m.

Laju alir komponen i, kmol/jam. Panas jenis komponen i, J/mol K koefisien stoikiometri

4. Diameter pipa reaktor

Diameter reaktor dioptimasi menggunakan persamaan : C2H2O4

T = Z = Fi = cpi = f =

2.28E-06 3.03E-06 1.50E-06 Konstanta D Komponen A

Konstanta kapasitas panas

3.86E+01 4.42E+01 -4.27E+01 C6H5OH CH2O 1.74E-06 -3.60E-09 -2.79E+02 3.22E+01 HRo,T = Fao = D = X = C7H6O H2O TR , R o H

= (Hof,TR,Novolak+Hof,TR,Air) - (Hof,TR,Phenol + Hof,TR,Formaldehyde)

Dengan :

sin Re , ,TRNovolak f

o

H

= -69.680 kj/kmol.

Air TR f o

H , ,

= -242.000 kj/kmol.

Phenol TR f o

H , ,

= -96.420 kj/kmol.

de Formaldehy TR

f o

H , ,

= -116.000 kj/kmol.

Sehingga : HoR,TR = -99.260 kj/kmol.

Cpi = A + BT + CT2 + DT3 Kj/ Kmol K TR = 25 0C = 298.15 K

T in = 30 0C = 303.15 K

dengan :

m = 1.2963314 kg/s

= 2.857918 lb/s

� = 1014.2128 Kg/m^3

= 63.315275 lb/ft^3

µ = 2.675209 Kg/m jam

= 0.0004994 lb/ft s

n = 0.85

= 85%

Ci = 5.7

= 840 Rp/kWh

= 7358400

sehingga diameter optimum pipa reaktor :

0 0.391 ft = 0.1191372 m

= 4.6904421 in

dari pipa standar dipilih :

ID = 4.026 in = 0.1022604 m sch= 40

OD = 4.5 in

t= 0.474 in w= 10.8 lb/ft

sehingga diperoleh 2 buah persamaan dari neraca massa dan neraca ($/tahun)/(lb Ft^2/s^3) (Laju alir massa)

( Densitas )

( Viskositas)

( Efisiensi pompa)

( Biaya tahunan) $/tahun

panas sebagai berikut :

……..1)

dan

…….2)

5. Panjang reaktor

Panjang pipa reaktor diperoleh dengan melanyelesaikan persamaan 1) dan 2) secara simultan dengan bantuan Pemograman Komputer Matlab berupa Simulink Simultan Deffrential Equation

diperoleh panjang pipa (untuk konversi 0.9999 = 1) adalah : 229 meter

Volume reaktor = 1.88079 m3

6. Tebal pipa

tebal pipa dihitung menggunakan persamaan :

dengan :

P = Tekanan desain (lb/in2) 16.17 d = diameter luar pipa (in) 4.5 = Design stress (lb/in2) 1875

Tekanan operasi pipa adalah 1 atm dan diambil faktor keamanan untuk desain 10%, sehingga tekanan desain = 1.1 atm

= 16.165545 lb/in2

= 0.00194 in

Berdasarkan Tabel.11 Brownell & Young untuk bahan steel pipe

diperoleh tebal pipa = 0.474 in sehingga untuk tebal = in memenuhi.

7. Susunan Panjang Pipa

Pipa reaktor sepanjang 229 m tersebut disusun menyerupai huruf s yang berulang dan bertingkat.

– – dZ dX

= /4 . Fao Di2

. k . Cao . (1 – X) ………

dZ dT =

CP) + (CPi Fao . 4 2 ^ . ). 1 ( . ., KCao X D

HRT

Pipa / Panjang / sambungan Panjang ekuivalen

(ft) (m)

Pipa Lurus 21 6.4008 16

Union 0.06234 0.20452 32

Pipa U 7.66953 2.33767 15

tambahan 16.403 5.000 5

Total

8. Susunan rangka pipa reaktor

Menghitung tinggi rak :

jarak antar lantai adalah = clearance + OD pipa

OD = 4.5 in

= 0.1143 m

sedangkan clearance = diameter lingkaran dalam pipa U

Panjang equivalen untuk Pipa U =

1/2 keliling lingkaran dengan jari-jari dari ID pipa U dari sumbu lingkaran. 2.338 = 2 (Pi) R

dengan :

R = 1/2 OD + R1

R = 0.05715 + R1

sehingga :

2.338 = 2 (3.14) ( 0.05715 + R1 )

2.338 = 0.359 + 6.28 R1

R1 = 0.315 m

sehingga clearance = 0.63 m

jadi jarak antar lantai = clearance + OD

= 0.7443 m

karena ada 4 lantai, jadi tinggi rak = 2.9772 m

9. Dimensi rak penyangga pipa :

1 Rak disusun menjadi 4 lantai bertingkat

2 Pipa lurus disusun sebanyak 4 buah untuk tiap rak 3 Rak penyangga disambung dengan sistem baut

Panjang rak = Panjang pipa lurus + 2 OD = 6.6294 m